Расточные станки. Основные понятия

- Главная /

- Справочник /

- Расточные станки

На расточных станках для обработки поверхностей используют различные инструменты: резцы, сверла, зенкеры, развертки, метчики, фрезы.

Рис. 1. Инструменты для расточных станков

Расточные резцы по форме поперечного сечения корпуса подразделяют на квадратные, прямоугольные (рис. 1, а) и круглые(рис. 1, б).

В зависимости от вида обработки используют различные типы расточных резцов: проходные, подрезные, канавочные и резьбовые. Широко применяют

пластинчатые резцы — основной инструмент для растачивания отверстий диаметром более 20 мм. Пластинчатые резцы делят на одно- и

двухлезвийные (рис. 1, в).

Двухлезвийные пластинчатые резцы выполняют по размеру растачиваемого отверстия.

Расточные блоки (рис. 1, г) представляют собой сборную конструкцию, состоящую из корпуса 1 и вставных регулируемых резцов 2, закрепленных винтами 3 и 4. Резцы регулируют по диаметру растачиваемого отверстия.

Расточные головки применяют для обработки отверстий большого диаметра. На рис. 1, д показана разъемная расточная головка для обработки отверстий диаметром 130 — 225 мм. Подрезные резцы головки предварительно устанавливают по диаметру и торцу на заданный размер, что позволяет обрабатывать ряд соосных отверстий как по диаметру, так и по торцам.

Специальные

развертки с нерегулируемыми и регулируемыми ножами применяют для окончательной обработки отверстий после предварительного растачивания

их резцами. Регулируемая плавающая развертка (рис. 1, е) имеет два ножа 5, взаимно перемещающихся по шпонке 7 и скрепленных винтами 6 при упоре в винт 8, положение которого регулируется в зависимости от заданного размера обрабатываемого отверстия. Развертка оснащена

пластинками из твердого сплава.

Приспособления для обработки заготовок на расточных станках

Заготовки на столе расточного станка закрепляют с помощью различных универсальных приспособлений: прижимных планок, станочных болтов, угольников, призм (см. рис. 2).

Рис. 2. Приспособления для закрепления заготовок на станках

При обработке отверстий и плоскостей, расположенных под углом к основанию заготовки или друг к другу, применяют угольники. Заготовки с опорными поверхностями цилиндрической формы устанавливают на призмы.

Корпусные детали отличаются большим многообразием форм и размеров обрабатываемых поверхностей и точностью их обработки. В зависимости от этого используют различные конструкции расточных кондукторов для закрепления корпусных заготовок и обеспечения правильного положения инструмента относительно обрабатываемой поверхности.

Режущий инструмент на расточных станках закрепляют с помощью вспомогательного инструмента: консольных оправок, двухопорных

оправок и патронов.

Рис. 3. Оправки для закрепления режущего инструмента

Для растачивания отверстий, находящихся на большом расстоянии от торца планшайбы станка, или нескольких соосных отверстий используют удлиненные консольные оправки (рис. 3, а). Применяют консольные оправки также для пластинчатых

плавающих разверток (рис. 3, б). Пластинку 3 вставляют в гнездо оправки и винтом 1 удерживают от выпадения. В то же время

благодаря наличию небольшого зазора (0,1 — 0,15 мм) между пазом 2 пластинки 3 и винтом 1 развертка может самоустанавливаться («плавать»).

Двухопорная расточная оправка (рис. 3, в) представляет собой длинный вал с коническим хвостовиком на одном конце для установки его в шпинделе станка. Другой конец оправки закрепляют в люнете задней стойки станка. По длине оправки расположены окна для установки стержневых и пластинчатых резцов.

Обработка заготовок на горизонтально-расточных станках

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружный цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенный вид обработки на расточных станках — растачивание отверстий.

Растачивание цилиндрических отверстий выполняют резцами, установленными на консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l < 5D, так как с увеличением длины оправки снижается ее жесткость.

Рис. 4. Схемы обработки заготовок на горизонтально-расточных станках.

На рис. 4, а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче расточного шпинделя. Растачиванием с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/D > 5 и соосные отверстия растачивают резцами, закрепленными в двухопорной оправке.

На рис. 4, б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка — продольную подачу в направлении от задней стойки к шпиндельной бабке.

Отверстия большого диаметра, но малой длины, растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис. 4, в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу. Отверстия диаметром более 130 мм обрабатывают расточными блоками и головками.

4, в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой — продольную подачу. Отверстия диаметром более 130 мм обрабатывают расточными блоками и головками.

Растачивание параллельных и взаимно перпендикулярных отверстий выполняют с одной установки заготовки. После растачивания первого отверстия перемещают стол в поперечном направлении или шпиндельную бабку в вертикальном направлении на величину, равную межцентровому расстоянию, затем растачивают второе и другие отверстия. Если требуется расточить взаимно перпендикулярные отверстия, то после растачивания первого отверстия стол поворачивают на 90° и растачивают второе отверстие.

Растачивание конических отверстий осуществляют расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис. 4, г).

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резьбы метчиками выполняют на расточных станках

так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и

осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движение и

осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

13.2. Типы расточных станков

Главным движением при растачивании является вращение инструмента. Движение подачи может совершать заготовка или инструмент. На расточных станках обрабатывают отверстия чаще всего в заготовках корпусных деталей.

Рис. 66. Основные типы расточных станков

Расточные станки изготовляют

трех типов: координатно-расточные,

горизонтально-расточные и алмазно-расточные.

Координатно-расточные станки бывают

одностоечные (рис. 66, а)

и двухстоечные. Они

предназначены для обработки отверстий

с высокой точностью формы, размера и

взаимного расположения. Станки снабжают

специальными устройствами, которые

позволяют с точностью в несколько мкм

осуществлять координатные перемещения

заготовок со столом или салазками

относительно инструмента.

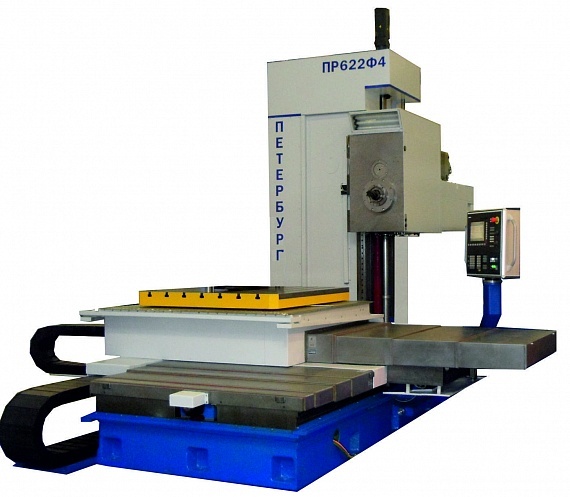

Горизонтально-расточные станки (рис. 66, б) предназначены для обработки, как правило, заготовок корпусных деталей. Координатно- и горизонтально-расточные станки применяют в мелкосерийном производстве.

Координатно- и горизонтально-расточные станки выпускают с различными системами ЧПУ. На одних станках программируется и автоматически выполняется установка инструмента по заданным координатам заготовки и фиксация перед обработкой подвижных частей станка, на других – осуществляется программное управление всем циклом обработки после установки заготовки, на третьих, оснащенных дополнительно инструментальными магазинами, что обеспечивает программное управление всем циклом обработки заготовок с большим числом разнообразных поверхностей, включая автоматическую смену инструмента.

На алмазно-расточных станках

(рис. 66, в)

обрабатывают с высокой

точностью цилиндрические отверстия в

корпусных заготовках небольших размеров.

Обработка ведется по автоматическому

циклу. Эти станки применяют в крупносерийном

и массовом производстве.

66, в)

обрабатывают с высокой

точностью цилиндрические отверстия в

корпусных заготовках небольших размеров.

Обработка ведется по автоматическому

циклу. Эти станки применяют в крупносерийном

и массовом производстве.

Наиболее широкое распространение получили горизонтально-расточные станки. На станине 1 таких станков (см. рис. 66, б) неподвижно закреплена передняя стойка 7. По ее вертикальным направляющим перемещается шпиндельная бабка 6 со шпинделем 5. Стол 4 перемещается по продольным направляющим станины. В его поперечных направляющих смонтированы салазки 3, на которых установлен поворотный стол 2. Вращательное главное движение совершает инструмент, установленный в шпинделе.

Движение подачи может

совершать как инструмент – осевое

перемещение шпинделя, вертикальное

перемещение шпиндельной бабки, так и

заготовка – продольное перемещение

стола или поперечное перемещение салазок. Наличие

поворотного стола дает возможность

обрабатывать заготовку с разных сторон

без переустановки ее на столе.

Наличие

поворотного стола дает возможность

обрабатывать заготовку с разных сторон

без переустановки ее на столе.

На расточных станках применяют расточные резцы, сверла, зенкеры, развертки, метчики, фрезы. Наиболее широко используют расточные резцы. Обработку проводят проходными, подрезными, канавочными и резьбовыми расточными резцами.

Наибольшее распространение

имеет расточный инструмент, выполненный

в виде консольной расточной оправки 1 с закрепленным в ней стержневым резцом 2 (рис. 67, а). Установку резца на

заданный диаметр обрабатываемой

поверхности осуществляют регулированием

его вылета. Точная настройка инструмента

облегчается при использовании расточных

резцов-вставок с микрометрическим

регулированием размера (рис. 67, б).

Расточные оправки, у которых резцы

установлены в диаметрально противоположных

сторонах, обеспечивают большую точность

обработки. Это объясняется тем, что

радиальные силы, действующие на резцы,

взаимно уравновешиваются. Благодаря

этому уменьшаются упругие деформации

оправки. Такие инструменты называют

расточными головками (рис. 67, в, г).

Благодаря

этому уменьшаются упругие деформации

оправки. Такие инструменты называют

расточными головками (рис. 67, в, г).

Для подрезки применяют резцы, режущая часть которых сделана с главным углом в плане 900 (рис. 67, г).

Рис.67. Инструменты для обработки на расточных станках

В качестве рабочей части расточного инструмента в настоящее время обычно используют многогранные повторно не затачиваемые пластинки из твердого сплава или композита, закрепляют их механически. Тип пластины и ее расположение определяется формой обрабатываемой поверхности и схемой ее обработки.

На расточных станках с ЧПУ,

как правило, применяют сборный расточной

инструмент. Это позволяет значительно

уменьшить его номенклатуру. Он включает

в себя унифицированный хвостовик (рис.

67, д),

удлинительный элемент 2 и

головку 3. Хвостовики расточного

инструмента для станков с магазином

имеют специальные элементы, за которые

схват автооператора удерживает его при

транспортировании к шпинделю из магазина

и обратно.

Скорость резания, подачу и глубину резания при растачивании определяют, как и для точения. На горизонтально-расточных станках обрабатывают внутренние (цилиндрические, торцовые и резьбовые), наружные (торцовые и цилиндрические) поверхности вращения, а также плоские поверхности.

Растачивание цилиндрических поверхностей производят расточными проходными резцами (рис. 67, а). Подрезание торцов небольших размеров делают инструментом для подрезных работ (рис. 66, б).

Рис. 67. Схемы обработки поверхностей на расточных станках

Некоторые горизонтально-расточные станки имеют планшайбу с радиальным суппортом.

Внутренние цилиндрические

поверхности очень большого диаметра

растачивают расточным резцом, установленным

на планшайбе станка в оправке (рис.67, в).

Главное движение совершает инструмент,

вращающийся вместе с планшайбой.

Аналогичным образом обрабатывают

короткие наружные цилиндрические

поверхности (рис. 67, г).

67, г).

Наружные торцовые поверхности, внутренние канавки и другие аналогичные элементы деталей обрабатывают соответствующими резцами, закрепленными в радиальном суппорте. Резец, вращаясь, перемещается с радиальным движением подачи (рис. 67, д, е).

На горизонтально-расточных станках, не

имеющих планшайбы и радиального суппорта,

внутренние цилиндрические поверхности

большого диаметра и наружные цилиндрические

поверхности обрабатывают фрезерованием.

В этом случае система ЧПУ обеспечивает

одновременные поперечное движение

подачи заготовки и вертикальное движение

подачи инструмента. Вертикальную

плоскость можно фрезеровать торцовой

насадной фрезой. Пазы фрезеруют

соответствующими концевыми фрезами,

причем движение подачи совершает или

заготовка при горизонтальном положении

паза, или инструмент, если паз ориентирован

вертикально. При использовании специальных

приспособлений и устройств на

горизонтально-расточном станке расточными

резцами можно обрабатывать конические

и фасонные поверхности. Нарезание резьбы

производят резьбовыми резцами и

метчиками.

Нарезание резьбы

производят резьбовыми резцами и

метчиками.

Поверхности со сложным контуром обрабатывают фрезерованием. На горизонтально-расточных станках производят также обработку заготовок сверлами, зенкерами и развертками.

Обработка заготовок на координатно- и

алмазно-расточных станках имеет свои

особенности. Основным видом работ на

координатно-расточных станках является

растачивание цилиндрических отверстий

консольными оправками. На этих станках

можно обрабатывать каждое отверстие с

очень высокой точностью и обеспечивать

точное расстояние между отверстиями.

Необходимый для этого точный отсчет

перемещений заготовки относительно

инструмента осуществляют с помощью

специальных оптических устройств. Они

позволяют совместить ось обрабатываемого

отверстия с осью шпинделя с погрешностью

не более 0,001 мм. Перед началом

растачивания стол, салазки и шпиндельную

бабку фиксируют, благодаря чему достигают

высокой точности растачивания. В

инструментальном производстве

координатно-расточные станки используют

также для контроля линейных размеров

и разметки высокоточных заготовок.

Алмазно-расточные станки имеют высокие точность и жесткость. Для них характерна обработка с высокими скоростями резания (100÷1000 м/мин), малыми подачами (0,01÷0,15 мм/об) и небольшими глубинами резания (0,05÷0,3 мм). В качестве инструмента используют расточные резцы, закрепленные в консольных оправках. Режущую часть инструмента делают из твердых сплавов, керамических материалов и алмаза. На алмазно-расточных станках обрабатывают с высокими точностью и производительностью внутренние цилиндрические и торцовые поверхности. Заготовку устанавливают на стол станка, вертикальное движение подачи совершает инструмент. Растачивание на таких станках обеспечивает высокое качество поверхности.

Станки сверлильно-фрезерно-расточной группы. Классификация и выбор основных технических характеристик.

Металлорежущие станки отечественного производства в зависимости от вида обработки разделяются на девять групп. В свою очередь, каждая группа делится на девять подгрупп, представляющих станки по их типам. Фрезерные станки относятся к шестой группе. Классификация фрезерных станков по типам приведена в табл. II. 1.

Фрезерные станки относятся к шестой группе. Классификация фрезерных станков по типам приведена в табл. II. 1.

Обозначение (шифрование) моделей станков осуществляется по следующим правилам: первая цифра указывает группу; вторая — определяет тип станка; третья и четвертая — условно обозначают его размер. Кроме цифр обозначение может содержать прописные буквы. Если между первой и второй цифрами стоит буква, это означает, что станок по сравнению с предыдущей моделью подвергся усовершенствованию. Алфавитная последовательность этих букв свидетельствует о дальнейших усовершенствованиях. Так, горизонтально-фрезерный консольный станок модели 6Т82 является более новым по сравнению со станком модели 6Р82. Буквы на конце шифра обозначают: П — повышенную точность; Г — изменение базовой модели; Ш — широкоуниверсальность; Ц — наличие циклового программного управления.

Модели станков с числовым программным управлением (ЧПУ) в конце шифра имеют букву Ф и рядом с ней цифры: 1 — для станков с цифровой индикацией 1 и преднабором 2; 2 — для станков с позиционной системой ЧПУ; 3 — для станков с контурной (непрерывной) системой; 4 — для многооперационных станков с контурной (или смешанно-контуриой и позиционной) системой ЧПУ и автоматической сменой инструмента из магазина инструментов.

В качестве признака размерной характеристики приняты размеры (мм) стола станка. По этому признаку станки имеют пять градаций:

- Площадь стола 200 х 800

- Площадь стола 250 х 1000

- Площадь стола 320 х 1250

- Площадь стола 400 х 1600

- Площадь стола 500 х 2000

Станки сверлильно-фрезерно-расточной группы предназначены для обработки деталей произвольной формы, обычно классифицируемых как корпусные и плоскостные детали.

Классификация универсальных станков группы построена с учетом следующих основных признаков: технологическое назначение, тип станка, компоновочные особенности шпиндельных узлов и столов, уровень автоматизации и точность (табл. 1.13.1 — 1.13.6) [15].

1.13.1. Технологические подгруппы (ТПГ) станков сверлильно-фрезерно-расточной группы

| Код | Наименование технологической подгруппы | Обозначение |

| 01 | Вертикально-сверлильные станки | ВСС |

| 02 | Радиально-сверлильные станки | РСС |

| 03 | Горизонтально-расточные станки | ГРС |

| 04 | Координатно-расточные станки | КРС |

| 05 | Консольные фрезерные станки | КФС |

| 06 | Бесконсольные фрезерные станки | БФС |

| 07 | Многоцелевые металлорежущие станки | МС |

1. 13.2. Основные типы станков сверлнльно-фрезерно-расточной группы

13.2. Основные типы станков сверлнльно-фрезерно-расточной группы

| Перемещения основных узлов станка | |||

| Код ТПГ | Несущая система станка | Стол | Шпиндельный узел |

| 01 ВСС | Неподвижная колонна (стойка) | Неподвижный и (или) вертикально-подвижный | Вертикально-подвижный |

| 02 ВСС, РСС | Неподвижная колонна (станина) с поворотной или линейно-подвижной траверсой | Неподвижный и (или) вертикально-подвижный | Крестово-подвижный |

| 03 БФС, МСФ | Неподвижная стойка (портал) | Продольно-подвижный | Крестово-подвижный |

| 04 КРС, БФС | Неподвижная стойка (портал) с вертикально-подвижной поперечной | Продольно-подвижный | Крестово-подвижный |

| 05 ВСС, ГРС | Неподвижная стойка | Крестово-подвижный в горизонтальной плоскости | Неподвижный или вертикально-подвижный |

| 06 КФС, МС | Неподвижная стойка | Крестово-подвижный в вертикальной плоскости | Горизонтально-подвижный |

| 07 ВСС, РСС | Продольно-подвижная колонная стойка (портал) | Неподвижный | Крестово-подвижный |

| 08 ГРС, МС | Продольно-подвижная стойка | Поперечно-подвижный | Вертикально- или крестово-подвижный |

| 09 ТРС, МС | Поперечно-подвижная стойка | Продольно-подвижный | Вертикально- или крестово-подвижный |

| 10 ГРС, МС | Крестово-подвижная стойка | Неподвижный | Вертикально- или крестово-подвижный |

1. 13.3. Дополнительные характеристики станков с учетом шпиндельных узлов

13.3. Дополнительные характеристики станков с учетом шпиндельных узлов

- Одношпиндельный станок с постоянным положением оси шпинделя

- Одношпиндельный станок с постоянным положением оси шпинделя и дополнительной опорой для инструментальной оправки

- Одношпиндельный станок с поворотным шпинделем

- Одношпиндельный станок с поворотно-наклонным шпинделем

- Одношпиндельный станок с дополнительным, перпендикулярным основному, шпинделем

- Одношпиндельный станок с дополнительным поворотным шпинделем

- Одношпиндельный станок с дополнительным поворотно-наклонным шпинделем

- Станок с револьверной головкой

- Многошпиндельный станок (в том числе рядный) с параллельными шпинделями

- Многошпиндельный станок с поворотными (поворотно-наклонными) шпинделями

Примечание. Горизонтальное или вертикальное положение основного шпинделя (шпинделей) определяется принадлежностью станка к какой-либо технологической группе.

1.13.5. Классификация станков по уровню автоматизации

- Ручной

- Ручной с визуализацией цифрового отсчета координат

- Ручной с элементами программного управления

- Полуавтомат с цикловым управлением*

- Автомат с цикловым управлением*

- Полуавтомат с ЧПУ

- Полуавтомат с ЧПУ и автоматической сменой инструментов

- Автомат с ЧПУ и автоматической сменой инструментов и заготовок

- Гибкий производственный модуль

* Для специализированных станков.

1.13.6. Классификация станков сверлильно-фрезерно-расточной группы по точности

| Основные виды станков | Н | П | В | А | C |

| Вертикально-сверлильные | + | + | — | — | — |

| Радиально-сверлильные | + | — | — | — | — |

| Горизонтально-расточные | + | + | + | (+) | — |

| Координатно-расточные | — | — | — | (+) | + |

| Консольные фрезерные вертикальные | + | + | (+) | — | — |

| Консольные фрезерные горизонтальные | + | + | + | — | — |

| Бесконсольные фрезерные одностоечные | + | + | + | — | — |

| Бесконсольные фрезерные двухстоечные | + | + | — | — | — |

| Многоцелевые вертикальные | — | + | (+) | + | (+) |

| Многоцелевые горизонтальные | — | + | (+) | + | — |

1. 13.7. Параметры технической характеристики, отражающие технологические и эксплуатационные возможности, станков сверлильно-фрезерно-расточной группы

13.7. Параметры технической характеристики, отражающие технологические и эксплуатационные возможности, станков сверлильно-фрезерно-расточной группы

- Возможности обработки

- Наибольшие размеры обрабатываемых деталей (площадь рабочей поверхности и высота рабочего пространства).

- Наибольшие размеры обрабатываемых поверхностей (величины перемещений рабочих органов).

- Наибольшая масса обрабатываемых деталей.

- Пределы частот вращения шпинделя и подач рабочих органов.

- Параметры инструментов для предусмотренных видов обработки.

- Количество управляемых от ЧПУ (в том числе одновременно) перемещений рабочих органов.

- Дискретность задания перемещений по линейным и круговым осям координат

- Производительность штучная

- Мощность главного привода

- Пределы частот вращения шпинделя и подач рабочих органов.

- Наибольшие усилия подачи по управляемым осям координат.

- Скорости быстрых перемещений рабочих органов.

- Наличие устройств автоматизации вспомогательных циклов

- Точность обработки станка

- Точность геометрии и траекторий перемещения рабочих органов

- Точность и стабильность позиционирования рабочих органов.

- Точность обработки образцов изделий.

- Статические, динамические и тепловые деформации несущей системы и других важнейших элементов (шпиндель, стол и т.п.)

- Эксплуатационные свойства станка

- Масса станка

- Площадь, занимаемая станком.

- Надежность и долговечность работы систем и узлов станка.

- Энергоэффективность и материалоемкость.

- Техническая и экологическая безопасность

Список литературы

- Аверьянов О. И., Кордыш Л. М. Высокоавтоматизированное оборудование для обработки корпусных и плоскостных деталей // Станки и инструмент.

1990. № 2. С. 4 — 7.

1990. № 2. С. 4 — 7. - Бобров А. Н., Перченок Ю. Г. Автоматизированные фрезерные станки для объемной обработки. Л.: Машиностроение, 1979. 231 с.

- Брон А. М. Обработка корпусных деталей на многоцелевых станках с ЧПУ. М.: Машиностроение, 1986. 45 с.

- Брон А. М. Опыт создания и перспективы развития гибких систем для обработки корпусных деталей на станкостроительных заводах // Основные проблемы развития технологии машиностроения. М. МДНТП, 1985. 8 с.

- Брон А. М., Гершкович А. Б., Карданский Л. Л. Применение методов моделирования при разработке гибких производственных систем // «Проблемы создания и эксплуатации гибких автоматизированных систем в машиностроении». Материалы Всесоюзной научно технической конференции НТО машпром. М. 1984. 5 с.

- Брон А. М., Косовский В. Л. Основные принципы проектирования ГПС для обработки корпусных деталей // Проблемы создания гибких производственных систем и роботизированных технологических комплексов. Сб.

научных трудов. М.: ОНТИ. ЭНИМС. 1986. 18 с.

научных трудов. М.: ОНТИ. ЭНИМС. 1986. 18 с. - Брон А. М., Новиков А. Н., Чернявский Л. Б. Заводы-автоматы. Планы и состояние. Аналитический обзор. М.: ВНИИТЭМР, 1988. 56 с.

- Гольдрайх Г. М. Сверлильно-фрезерно-расточные станки ОСПО // Станки и инструмент. 1991. № 8. С. 6 — 8.

- Гольдрайх Г. М., Джугурян Т. Г., Капительман Л. В. Расширение технологических возможностей прецизионных расточных станков. СТИН, 1993, №1. С. 6 — 8.

- Губергриц Л. И., Дроздов Ф. М. Станки для сверления и растачивания глубоких отверстий // Станки и инструмент. 1989. № 4. С. 2 — 4.

- Кирьянов В. Н., Брон А. М. Автоматизация технологической подготовки производства для обработки корпусных деталей на многоцелевых станках с ЧПУ и ГПС на их основе. Методические рекомендации. М.: ВНИИТЭМР, 1985. 93 с.

- Комплексно-автоматизированные участки АСК из станков с ЧПУ, управляемые, от ЭВМ, для обработки корпусных деталей. Информационный материал. М.: ВНИИТЭМР, 1985.

22 с.

22 с. - Кордыш Л. М., Косовский В. Л. Гибкие производственные модули. М.: Высшая школа, 1989. 11 с.

- Кордыш Л. М. Методика определения времени автоматической смены инструментов и заготовок // Станки и инструмент. 1987. № 3. С. 7 — 9.

- Кордыш Л. М., Аверьянов О. И. Классификация современных универсальных станков сверлилъно-фрезерно-расточной группы. СГИН. 1995. № 11. С. 10 — 15.

- Кузнецов Ю. И., Маслов А. Р., Байков А. Н. Оснастка для станков с ЧПУ: Справочник. М.: Машиностроение, 1983. 356 с.

- Куликов С. И., Волоцепко П. В., Ризванов Ф. Ф. и др. Сверлильные и хонинговальные станки. М.: Машиностроение. 1977. 232 с.

- Кучерявый А. В. Гамма многоцелевых продольных фрезерно-расточных станков с подвижным порталом // Станки и инструмент. 1989. № 12. С. 14 — 17.

- Лоскутов В. В. Сверлильные и расточные станки. М.: Машиностроение, 1981. 152 с.

- Металлорежущие станки и автоматы. Под ред. А. С. Проникова. М.: Машиностроение, 1981.

479 с.

479 с. - Металлорежущие станки, выпускаемые в СССР. Справочно-информационные материалы. М.: ЭНИМС-ЭНИКС, 1990. 425 с.

- Михайлов О. Г., Коробков А. В. Новая гамма многоцелевых станков и ГПМ вертикальной компоновки // Станки и инструмент. 1992. № 2. С. 6 — 9.

- Ничков А. Г. Фрезерные станки. М.: Машиностроение, 1977. 184 с.

- Номенклатурная ведомость (перечень) гибких производственных модулей и других составляющих компонентов ГПС, осваиваемых производством на 1986 — 1990 гг. М.: ВНИИТЭМР, 1986. 38 с.

- Ныс Д. А., Лурье А. М., Коваль В. Н. Состояние и перспективы развития блочномодульного оборудования для ГПС: Обзорная информация. Вып. № 1 // М.: ВНИИТЭМР, 1988. 56 с.

- Ныс Д. А., Шумяцкий Б. Л., Еленева Ю. А. Развитие автоматизированного проектирования гибких производственных систем для механической обработки / Сер. 1. Станкостроение. М.: ВНИИТЭМР, 1985. 63 с.

- Общемашиностроительные нормативы режимов резания для многоцелевых станков фрезерно-сверлильно-расточной группы.

М.: ВНИИТЭМР, 1986. 120 с.

М.: ВНИИТЭМР, 1986. 120 с. - Переналаживаемая технологическая оснастка / Под общей ред. Д. И. Полякова. М.: Машиностроение, 1988. 192 с.

- Станки с числовым программным управлением (специализированные) / Под ред. В. А. Лещенко. М.: Машиностроение, 1979. 592 с.

- Третьяков Э. Г., Гринева С. Н., Еленева Ю. А. Современное состояние моделирования структур ГПС. Обзорная информация. Сер. 1. Вып. 5. М.: ВНИИТЭМР, 1988. 48 с.

- Фельдман С. Я. Новая гамма вертикально-фрезерных станков. Станки и инструмент. 1992. № 2. С. 9 — 11.

- Эстерзон М. А. Технология обработки корпусных деталей на многоинструментных расточно-фрезерно-сверлильных станках с программным управлением: Обзор. Сер. С-6-3. Технология металлообрабатывающего производства. М.: НИИМАШ, 1981. 66 с.

Москва, Машиностроение. Энциклопедия 2002. Под редакцией К.В. Фролова

Полезные ссылки по теме. Дополнительная информация

металлообрабатывающее и электротехническое оборудование, трансформаторы, изоляторы, насосы

≡ каталог

| на главную | о компании | контакты | новости | отправить запрос |

Предприятие БелИНДУСТРИЯ предлагает широкий спектр:

— металлообрабатывающего оборудования;

— оборудования для переработки металлолома;

— трансформаторного и электротехнического оборудования, изоляторы;

— автомобильных, тяговых, тепловозных и вагонных аккумуляторных батарей и т. п.

п.

подробнее

Мобильные расточные станки

- производитель: Sir Meccanica

Мобильные расточные станки серии WS это мобильные, легко транспортируемые станки, которые предназначены для расточки и наплавки отверстий, с использованием самого современного и перспективного способа базирования оборудования — базирование станка …

подробнее

Мобильный расточной станок WS 2 Compact

- производитель: Sir Meccanica

Мобильный расточной станок WS 2 Compact предназначен для выполнения работ по расточке и наплавке отверстий в деталях и узлах оборудования без его разборки и демонтажа, с установкой станка на обрабатываемую деталь. Расточной станок WS 2 Compact это …

подробнее

Мобильный расточной станок WS 1 Plus

- производитель: Sir Meccanica

Мобильный расточной станок WS 1 Plus предназначен для расточки и наплавки отверстий в деталях оборудования, с установкой станка непосредственно на обрабатываемую деталь. Расточной станок WS 1 Plus это мобильный расточной станок, который имеет …

Расточной станок WS 1 Plus это мобильный расточной станок, который имеет …

подробнее

Мобильные токарный станок TOP 200

- производитель: Sir Meccanica

Мобильный токарный станок TOP 200 предназначен для выполнения ремонтных и восстановительных работ деталей типа труба, фланец, цилиндр. Для закрепления и центрирования станка непосредственно на обрабатываемой детали, предусмотрена специальная …

подробнее

Мобильный фрезерный станок Fmax

- производитель: Sir Meccanica

Мобильные фрезерные станки серии Fmax предназначены для фрезерования деталей в диаметральном и радиусном направлениях относительно базового центра. Базовым центром является рабочая штанга, относительно которой в диаметральном и радиусном направлении …

подробнее

Мобильный расточной станок RSX

- производитель: Sir Meccanica

Мобильный расточной станок серии RSX предназначены для расточки отверстий в деталях методом сквозного прохода исполнительного механизма (расточная головка) станка внутри обрабатываемого отверстия по направляющей штанге. Обработка на этом расточном …

Обработка на этом расточном …

подробнее

Трансформаторы тока литые проходные

- производитель: Электрощит-К

Измерительные трансформаторы тока литые проходные типа ТЛП предназначены для передачи сигнала измерительной информации измерительным приборам и устройствам защиты и управления, а также для изолирования цепей вторичных соединений от высокого …

подробнее

Бетэловые резисторы РШ2

- производитель: БЭЛ

Бетэловые резисторы типа РШ2 обладают высокой эксплуатационной надёжностью. При гарантийном сроке эксплуатации 15 лет, резистор способен работать 20-25 лет. По термической стойкости элемент в составе резистора (установки) допускает: — выполнение …

подробнее

Трансформаторы тока литые нулевой последовательности

- производитель: Электрощит-К

Трансформаторы тока ТЗЛК-0,66 и ТЗЛКР-0,66 предназначены для питания схем релейной защиты от замыкания на землю отдельных жил трехфазного кабеля путем трансформации токов нулевой последовательности. Трансформаторы устанавливаются на электрический …

Трансформаторы устанавливаются на электрический …

подробнее

Устройство для токарной обработки цилиндрических деталей

Данное устройство предназначено для обработок внутренних и наружных, а также торцовых поверхностей концов не демонтируемых и не вращающихся деталей цилиндрической формы, которые невозможно обработать на традиционных стационарных станках.

подробнее

Мобильные станки компании Sir Meccanica S.p.A

Компания Sir Meccanica S.p.A. присутствует на мировом рынке более 27 лет и является ведущим брендом в производстве мобильных многофункциональных металлобрабатывающих станков. Компания Sir Meccanica внедряет новые технологии для выполнения

подробнее

© 2022 ЧУП «БелИНДУСТРИЯ»

Республика Беларусь, 220036, г. Минск, ул. Карла Либкнехта, 128В, оф.5

53.89229,27.50437

+375 (17) 373 86 14

+375 (17) 374 09 91

+375 (29) 109 83 65

+375 (17) 378 06 19

belindustria. com

com

Сайт работает на платформе Nestorclub.com

Координатно-расточной станок: виды, технические характеристики

Узнать, что собой представляют координатно-расточные станки, и какие бывают виды, а также их технические характеристики, поможет предоставленная ниже информация.

В первую очередь стоит отметить, что они являются многофункциональным оборудованием, что позволяет производить достаточное количество операций, которые выполняются с высочайшей точностью. Кроме этого, можно делать несколько действий на одном и том же станке для одной детали. Это очень удобно, когда речь идет о больших деталях в машиностроении.

- Краткое описание

- Главные характеристики

- Как сделать к.р. станок своими руками?

Краткое описание

Координатно-расточные станки широко используются в промышленности для обрабатывания необходимых деталей, как единичных экземпляров, так и в масштабном выпуске. Благодаря своей многофункциональности на них можно совершать такие операции, как:

Благодаря своей многофункциональности на них можно совершать такие операции, как:

- растачивание отверстий;

- обточка внешних поверхностей цилиндрической формы;

- разного рода сверления, обозначенные чертежами;

- также на них можно делать зенкерование;

- кроме этого, есть возможность проводить фрезеровочные работы;

- нарезания резьбы.

Хочется отметить, что одним из старых предприятий, что когда-то занималось изготовлением подобных агрегатов, считается Московский завод координатно-расточных станков. Он был сформирован еще 1942 году и на нем изготавливались станки для разных отраслей.

Благодаря высокой квалификации сотрудников МЗКРС это предприятие было одним из основных производителей подобных агрегатов советского государства. За время работы Московский завод координатно-расточных станков изготовил несколько поколений такого оборудования с применением ЧПУ. Но в начале 90-х годов он был признан банкротом, что стало предпосылкой к прекращению своего существования.

В эти же годы Куйбышевский завод координатно-расточных станков ЗАО «Стан-Самара» также перестал существовать, а на той же территории были открыты несколько небольших станкостроительных организаций, что занимаются также их ремонтом и усовершенствованием.

Но, к сожалению, на сегодняшний день производство осуществляется только несколькими предприятиями в таких странах, как Тайвань, Япония и в некоторых государствах Европы. Все это оборудование помимо ручного управления оснащены современными стойками с числительным программным управлением, в том числе это касается и тайваньских производителей.

Чтобы приобрести такие агрегаты стоит посетить официальный сайт предприятия, где есть возможность просмотреть технические характеристики, там же указывается и цена оборудования. Для того чтобы быть уверенным в качестве приобретенной продукции лучше всего приобретать ее у официального производителя. В этом случае цена будет намного ниже, чем в специализированных магазинах.

Главные характеристики

Основанный еще при СССР завод производил несколько моделей К. Р станков для промышленности. Среди них имеются такие, как:

Р станков для промышленности. Среди них имеются такие, как:

- Координатно-расточный станок 2431 – его основное назначение сводится к совершению чистовых операций, используя элементы деталей, что не превышают 250 кг. и которые могут делать точнейшее обрабатывание отверстий и их поверхностей. Такой агрегат предназначен для часовой, радиотехнической, а также приборостроительной промышленности.

- Координатно-расточной станок 2а450 – данный агрегат дозволяет совершать обрабатывания отверстий, где указанные размеры между ними расположены в прямоугольной системе координат. На нем же делается проверка межцентровых дистанций и линейных величин. Координатно-расточный станок 2а450 имеет свои преимущества, к ним относится тот факт, что установленное на нем счетное устройство способно высчитывать не только целые, а и дробные размеры координат.

- 2д450 координатно-расточной станок – осуществляет такие же действие, что и предыдущий тип оборудования с учетом того, что он оснащен маневренными столешницами, позволяющие обрабатывать детали с наклонными и взаимно перпендикулярными отверстиями, и делать протачивание торцовых плоскостей.

При этом расточный станок 2д450 может обрабатывать рабочую деталь весом до 600кг.

При этом расточный станок 2д450 может обрабатывать рабочую деталь весом до 600кг. - Координатно-расточной станок 2421 – это одностоечный агрегат, обладающий высочайшей точностью, а также имеет оптическую систему отсчета. Он используется в приборостроение, где элементы деталей могут достигать весом до 150 кг. Кроме этого, координатно-расточный станок 2421 имеет дополнительное оснащение, к которым относятся и иные устройства, в их числе имеется режущий инструмент, что существенно повышает его функциональность.

- Координатно-расточной станок 2в440а – с помощью данного оборудования проводится сверления отверстий в диаметре до 40 мм. Кроме, проверочных функций линейных размеров и межцентровых расстояний можно совершать фрезеровочные работы не большой сложности.

- Координатно-расточной станок 2е440а – помимо расточки на этом агрегате можно совершать сверление и фрезеровку в легкой форме. Координатно-расточной станок 2е440а в своем комплекте имеет прямоугольный стол, что способен двигаться, как в продольном, так и в поперечном направлении и регулируется вручную.

- Координатно-расточной станок с ЧПУ – оборудование данного типа позволяет обрабатывать детали, осуществлять штамповку, делать пресс-формы, что требуют особой точности в мелкосерийном и в производстве крупных партий изделий. Благодаря тому, что координатно-расточной станок с ЧПУ имеет в распоряжении универсальный маневренный стол, входящий в комплект, обработка элементов производится под любим углом независимо от плоскости стола.

- К.Р. станок 2а430 представляет собой оборудование, что имеет крестообразный стол, а также индуктивно-измерительную систему, что оснащена винтовыми проходными датчиками. Кроме этого, такие расточные станки укомплектованы приспособлением для изначального ввода координатных значений и автоматической остановкой стола в обозначенном положении.

- К этой серии также относится и расточной станок МОД – он имеет отличия от своих аналогов раздельным приводом стола и салазок. Кроме этого, стол передвигается по горизонтальной направляющей станины, одна из них плоская, а вторая V-образная.

Что касается установки расстояний, то они выполняются при помощи оптической системы, что состоит из стеклянных линеек. В данном случае, линейка стола составляет 1000 делений, а линейка салазок всего 630. Задаваемый параметр размеров проектируется на монитор экрана, увеличивая масштаб в 75 раз.

Что касается установки расстояний, то они выполняются при помощи оптической системы, что состоит из стеклянных линеек. В данном случае, линейка стола составляет 1000 делений, а линейка салазок всего 630. Задаваемый параметр размеров проектируется на монитор экрана, увеличивая масштаб в 75 раз. - К особо точным относится и К.Р станок 2411, используемый в качестве механической обработки отверстий, что пропорционально расположены относительно осей, где размеры задаются в прямоугольной системе координат.

Видео: координатно-расточной станок 2431сф10.

Как сделать к.р. станок своими руками?

На сегодняшний день достаточно несложно купить подобного рода агрегаты, но цена их достаточно большая. Поэтому всегда можно попробовать сделать его в домашних условиях, но для этого необходимо предварительно знакомиться с конструкцией, и, конечно же, освоить досконально принцип работы и чертежи.

В первую очередь следует учитывать то, что для координатно-расточного станка требуется устойчивая поверхностная площадка, поскольку в процессе работы совершается высокая вибрация, что является недопустимой для совершения точных работ. Кроме этого, также нужно знать, какие детали потребуются для его сборки. К ним относится:

- Одним из основных элементов является станина, которая должна быть прочная и устойчивая.

- Шпиндель может располагаться вертикально и горизонтально относительно, осуществляющего движения осевой подачи.

- Расточные головки применяются в зависимости соответствия диаметра расточки.

- Рабочий стол с салазками.

- Что касается режущих инструментов, то расточные резцы должны взаимно передвигаться вместе с изделиями в прямоугольных и полярных координатах.

Поскольку станина, это костяк агрегата, то на ней должны располагаться Т-образный и две плоские направляющие, по которым будет происходить перемещение салазок. Кроме этого, необходимо чтобы на станине был размещен пульт управления, а также механизм, где будут задаваться координаты.

На задней части станины также должна располагаться стойка опорной конструкции, на которой размещена коробка переключения скоростей, блок направляющих, кожух клиноременной передачи.

На рабочую столешницу устанавливается обрабатываемая деталь, где в ходе движения по направлению к оси Х, если совершается движение стола по продольным направляющим. Относительно салазок, то они осуществляют непосредственно движение стола и самой заготовки по направлению к оси У, когда движение салазок идет по поперечной направляющей станины.

Обозначенный параметр замеров величины передвижения салазок и стола делается с помощью оптических устройств, а также прецизионных стеклянных линеек, что имеют 1000 делений, которые соответствуют одному миллиметру.

В зависимости от совершаемых работ на него следует установить соответствующие приспособления и инструменты, это, например, для растачивания отверстий и сверления, фрезерования, также резьбонарезывания, и, конечно же, линейной разметки. Благодаря тому, что данное оборудование имеет много разных вспомогательных инструментов, это дает возможность сэкономить на покупке дополнительного оборудования.

Благодаря тому, что данное оборудование имеет много разных вспомогательных инструментов, это дает возможность сэкономить на покупке дополнительного оборудования.

Republished by Blog Post Promoter

Алмазно-расточные станки: принцип работы и виды

Алмазно-расточные станки используются в сфере шлифования конической формы фасонных вращающихся поверхностей, специальных канав и торцов, подходят при тонком растачивании цилиндрических плоскостей. Такие агрегаты используются при последней стадии шлифовки отверстий. Тонкое растачивание гарантирует гладкость металлической поверхности и 100%-ную точность различной формы углублений.

Алмазно-расточные станки

Оборудование такого типа укомплектовано двумя разновидностями механизма:

- твердосплавный – используется для резки стальных и чугунных материалов;

- алмазные – обработка пластмассовых, вулканизованных видов каучуков, прочих синтетических материалов.

Почти все модели алмазно-расточных станков с числовым программным обеспечением используются не только для создания запчастей к автомобильным двигателям, но и для создания точных деталей для двигателей различных других станков или иного оборудования. Это программное обеспечение создано на базе компьютеризированной системы управления, работающей с приводами технологического оборудования.

Это программное обеспечение создано на базе компьютеризированной системы управления, работающей с приводами технологического оборудования.

Чтобы понять, как работает станок, создана специальная кинематическая схема, на которой изображена последовательность передачи движения от двигателя станка к остальным его рабочим органам, а также их взаимосвязь.

Содержание

Растачивание тонкого типа

Это заключительный этап шлифования отверстий, которое выполняется высокопрочными инструментами – алмазными или из твердосплавных материалов. Алмазно-расточной станок предназначен для расточки текстолитовых заготовок, цветных металлов, каучуковых, эбонитовых и иных синтоматериалов. К числу таких деталей принадлежат гильзы, шатуны, втулки, вкладыши, проем для пальца в поршнях, головки блока, и многое подобное. Такое растачивание осуществляется при небольших углублениях, высокоскоростным процессом резания, что обеспечивает наименьшую шероховатость отполированных деталей.

Тонкое растачивание

Алмазный вид растачивания обеспечивает отсутствие эффекта шаржирования (т. е. абразивные частицы осуществляют мягкую обработку поверхностного слоя заготовок). Этот эффект появляется в процессе хонингования, шлифовке и доводке будущей запчасти. Он уменьшает износоустойчивость запчастей.

е. абразивные частицы осуществляют мягкую обработку поверхностного слоя заготовок). Этот эффект появляется в процессе хонингования, шлифовке и доводке будущей запчасти. Он уменьшает износоустойчивость запчастей.

Виды станков

Все модели алмазно-расточных станков представлены четырьмя видами: вертикально и горизонтально направленные, а по количеству шпинделей – много- и одношпиндельные. Вертикальные одношпиндельные ставки наделены раздельным приводом с главным движением, а именно круговое движение шпинделя производится благодаря, ременной передаче. Горизонтальные виды предназначаются для проведения работ наивысшей точности, поэтому у них двигатель располагается за пределами станка, не предусмотрена коробка передач, а вращение шпинделям придается на основе тех же ременных передач. Чтобы настроить интенсивность вращения используются сменные и ступенчатые шкивы.

Общий вид алмазно-расточного станка

Вертикальные модели с одним шпинделем передают движение подачи по специальному шпинделю, а вот в горизонтальных двух или односторонних станках по специальной поверхности при помощи приспособления, которое будет надежно закреплять будущее готовое изделие. Стол осуществляет целый комплекс из заумных рабочих перенесений, путем подач детали различным головкам шпинделя, которые фиксируют на специальных мостиках. Специализированный алмазно-расточной станок работает немного по другому принципу: перемещение происходит благодаря шпиндельным головкам, а сама заготовка фиксируется в недвижимом положении.

Стол осуществляет целый комплекс из заумных рабочих перенесений, путем подач детали различным головкам шпинделя, которые фиксируют на специальных мостиках. Специализированный алмазно-расточной станок работает немного по другому принципу: перемещение происходит благодаря шпиндельным головкам, а сама заготовка фиксируется в недвижимом положении.

Полуавтомат отделочно-расточной 2705

Алмазно-расточной станок 2705 с функцией автопрограммирования цикла, который предназначен для шлифовок цилиндрических, точных конических или фигурных поверхностей, чтобы вырезать канавки, подрезания внутренних или наружных торцов. Возможности этой машины помогают обрабатывать сразу пару небольших отверстий в мелкокалиберных элементах всего лишь за несколько подходов.

Алмазно-расточной станок 2705

Устройство станка позволяет фиксировать детали специальным приспособлением на рабочей поверхности, который производит рабочую передачу с быстрой конвенцией и бесступенчатым контролем скорости. Механизм 2705 позволяется использовать на предприятиях и фабриках, осуществляющих масштабное и массовое изготовление металлических составляющих.

Механизм 2705 позволяется использовать на предприятиях и фабриках, осуществляющих масштабное и массовое изготовление металлических составляющих.

Характеристики алмазно-расточного станка 2705:

- калибр отверстия в виду расточки – 8-200 мм;

- габариты плоскости стола – 320х500 мм;

- напряжение составляет 220/380 В;

- количество головок шпинделя, закреплённых на мостике – 3221.

Более подробный обзор станка показывает вес и многие другие характеристики изделия. Также вы можете посмотреть фото алмазно-расточного станка.

Односторонний алмазно-расточной станок 2706

Алмазно-расточной станок 2706 создан для растачивания цилиндрических отверстий. Он состоит из станины, сверху которой установлены два специализированных мостика, и между них на направляющих станины движется стол. Инструкция по эксплуатации станка 2706 говорит о том, что станок работает на основе электродвигателя, который установлен в станине и закрыт специализированным кожухом от попадания стружки.

Алмазно-расточной станок 2706

Для того, чтобы рассмотреть то, как он работает, вам понадобится электросхема. На станине также имеется гидростанция, которая осуществляет подачу масла в цилиндры, движущие механизмы станка. Схема работы показывает, что она управляется при помощи пульта и гидропанели. Если изучить паспорт изделия и его характеристики, то можно заметь, что все электрооборудование находится в специальном шкафу.

При выборе алмазно-расточного станка, обязательно просматривайте схему работы и паспорт устройства, потому как не все изделия работают по одинаковой схеме. Некоторые из них предусмотрены для того, чтобы более качественно обрабатывать детали различных двигателей. К тому же каждая модель алмазно-расточного станка рассчитана на создание определенных запчастей и приспособлений и иные детали невозможно будет обработать.

Что такое сверлильный станок и его тип?

Знания

Расточной станок отличается от других станков и в основном подходит для обработки расточных станков.

Опубликовано: 24 марта 2020 г.

- Что такое сверлильный станок?

- Тип расточной машины

Что такое сверлильный станок?

Станки делятся на множество типов в зависимости от их функций, и одним из них является сверлильный станок.

Расточной станок также можно назвать расточной. Сверлильный станок в основном использует расточный инструмент для сверления объекта. После того, как объект закреплен и неподвижен, буровой инструмент перемещается и вращается для обработки.

Тип сверлильного станка:

Существует множество типов сверлильных станков. Общие типы включают горизонтально-расточные станки, станки для сверления полов, алмазно-расточные станки и координатно-расточные станки.

Горизонтально-сверлильный станок:

Подходит для мелкосерийного производства и ремонтных мастерских; это расточной станок с высочайшей производительностью и наиболее широко используемый.Сверлильный станок для пола:

Закрепите предметы на напольной платформе, подходит для обработки больших или тяжелых предметов, подходит для производителей тяжелой техники.

Алмазный сверлильный станок:

Используйте алмазные инструменты или инструменты из твердого сплава для точного растачивания с малой подачей и высокой скоростью резания. Он может завершить процесс расточки с небольшой шероховатостью поверхности. В основном подходит для больших партий.Координатно-расточной станок:

Благодаря точному позиционированию координат он может выполнять рисование линий, измерение координат, масштабирование и другие работы. Он больше подходит для высокоточных форм, размеров и расстояний отверстий, для мелко- и среднесерийного производства или для инструментальных мастерских.

Кроме того, существуют вертикально-револьверные расточные и фрезерные станки, а также станки для глубокого сверления.

Опубликовано 24 марта 2020 г. Источник: pixpo

Дальнейшее чтение

- В чем разница между токарным, фрезерным, сверлильным, шлифовальным, сверлильным, строгальным станком, перфоратором?

- Обзор интеллектуального производства в Сингапуре и тенденции развития станкостроения

- Процедура настройки процесса токарной обработки и сопутствующие вопросы, требующие внимания

- Что такое пятиосевой контроллер?

- Что такое процесс фрезерования?

- Что такое пятиосевой станок?

- Что такое процесс производства токарного станка? Понимание методов обработки и компонентов токарных станков

- Каковы типы материалов для режущих инструментов и их применение?

- Бизнес-возможности для электромобилей, создание автомобильных компонентов нового поколения и новая промышленная планировка

- Каковы основы станков, которые вы должны знать?

- Импульс рынка станков Германии и промышленное применение

- Что такое шлифовальная машина? Выполните процесс шлифования

Актуальная тема

Вас также может заинтересовать .

..

..Заголовок

Знания

Синхротронное излучение: сверхмощная супербатарея

В связи с быстрым развитием науки и техники, неизбежным истощением запасов ископаемого топлива и все более серьезным загрязнением окружающей среды, вызванным повышением уровня жизни, все страны придают большое значение развитию возобновляемой и устойчивой чистой энергии солнца и ветра. . Однако для этих прерывистых возобновляемых источников чистой энергии очень важны хорошие системы и устройства для хранения энергии. Основанное на массовом производстве, защите окружающей среды и экологически чистых концепциях, новое поколение накопителей энергии должно соответствовать требованиям низкозатратного производственного процесса, экологически чистых и перерабатываемых материалов, безопасной эксплуатации устройства и длительного срока службы.

Заголовок

Знания

Что такое силовой преобразователь?

Напряжение переменного тока понижается до надлежащего напряжения переменного тока с помощью трансформатора.

Заголовок

Знания

Почему нам нужно разрушать хранилища данных?

Хранилища данных — это наборы информации, изолированные от организации, которые не всегда доступны на всех уровнях компании. Решение проблемы хранилища данных является дорогостоящим и трудоемким для предприятий, но решение относительно простое. Как только вы избавитесь от хранилищ данных, вы сможете получить доступ к нужной информации в нужное время, что поможет вам принимать обоснованные бизнес-решения. Устранение разрозненных хранилищ данных также снижает затраты на хранение информации и ее дублирование.

Устранение разрозненных хранилищ данных также снижает затраты на хранение информации и ее дублирование.

Заголовок

Знания

Каковы определение и приложения обработки естественного языка (NLP)?

Обработка естественного языка — это технология, которая позволяет машинам распознавать, понимать и использовать наш язык с помощью сложных математических моделей и алгоритмов. По мере того, как технология NLP становится все более зрелой, машина может работать 24 часа в сутки, а уровень ошибок чрезвычайно низок, что будет способствовать более широкому применению NLP и созданию большей ценности для рынка.

Заголовок

Знания

Что такое обнаружение объектов?

Обнаружение объектов долгое время было приложением компьютерного зрения и машинного обучения для обнаружения определенных классов семантических объектов в цифровых изображениях и видео.

Заголовок

Знания

Объединение OpenCV с компьютерным зрением

OpenCV можно использовать для разработки программ обработки изображений в реальном времени, компьютерного зрения и распознавания образов. Технология компьютерного зрения становится все более и более широко используемой, и существует множество программных инструментов и библиотек, которые можно использовать для создания приложений компьютерного зрения, включая OpenCV.

Заголовок

Знания

Технические методы и приложения цифровой обработки изображений

Цифровая обработка изображений — это метод и технология удаления шума, улучшения, восстановления, сегментации и извлечения признаков с помощью компьютера.

Заголовок

Знания

Что такое сварка? Три распространенных типа сварки

Технология сварки фактически представляет собой соединение двух металлов. Его история насчитывает тысячи лет, но это технология с долгой историей, и с момента ее разработки технология сварки продолжала совершенствоваться и обновляться.

Заголовок

Знания

Каковы области применения лазерной гравировки? 12 основных приложений и способов использования

Технология резки включает множество различных методов обработки, и лазерная резка может выполнять более сложные и точные требования к резке, что также является распространенным методом обработки в промышленном производстве.

Заголовок

Знания

Знаете ли вы о клапанах?

Клапан является важным регулирующим устройством в системе транспортировки жидкости, которое в основном может управлять включением-выключением, потоком и направлением потока жидкости. Существует много типов и спецификаций клапанов, и клапаны, используемые для различных рабочих требований, также различаются. Принципы работы, преимущества и недостатки 5 распространенных типов клапанов описаны ниже.

Заголовок

Знания

Что такое облачный сервис? Полное введение в три типа приложений общедоступного облака, частного облака и гибридного облака

Слово «облако» было в центре внимания развития сетевых технологий в последние годы. Благодаря операционной среде, предоставляемой удаленным сервером, пользователи могут получать доступ к данным в любое время и в любом месте. Создание операционной системы предприятия с помощью облачных сервисов стало основной тенденцией, но действительно ли облачные сервисы безопасны? В этой статье будут полностью представлены модули и режимы облачных служб, а посредством обмена примерами будут показаны многочисленные преимущества облачных служб для предприятий.

Благодаря операционной среде, предоставляемой удаленным сервером, пользователи могут получать доступ к данным в любое время и в любом месте. Создание операционной системы предприятия с помощью облачных сервисов стало основной тенденцией, но действительно ли облачные сервисы безопасны? В этой статье будут полностью представлены модули и режимы облачных служб, а посредством обмена примерами будут показаны многочисленные преимущества облачных служб для предприятий.

Заголовок

Знания

Что такое биотопливо?

Интерес к биотопливу растет из-за его преимуществ для окружающей среды и потенциального потенциала сокращения выбросов парниковых газов.

ПромышленностьЧеловекПаукЧеловекПаукЧеловекПаукЧеловекПаукЧеловекПаукЧеловекПаукРосомахаКапитан АмерикаЛюди ИксКрокодил

TopicSpider ManWolverineCaptain AmericaX-MenCrocodile

AreaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua & BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBonaireBosnia & HerzegovinaBotswanaBrazilBritish Indian Ocean TerBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChannel IslandsChileChinaChristmas IslandCocos IslandColombiaComorosCongoCook IslandsCosta RicaCote DIvoireCroatiaCubaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland IslandsFaroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaFrench Southern TerGabonGambiaGeorgiaGermanyGhanaGibraltarGreat BritainGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuyanaHaitiHawaiiHondurasHong KongHungaryIcelandIndonesiaIndiaIranIraqIrela ndIsle of ManIsraelItalyJamaicaJapanJordanKazakhstanKenyaKiribatiKorea NorthKorea SouthKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedoniaMadagascarMalaysiaMalawiMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMidway IslandsMoldovaMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNambiaNauruNepalNetherland AntillesNetherlands (Holland, Europe)NevisNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorwayOmanPakistanPalau IslandPalestinePanamaPapua New GuineaParaguayPeruPhilippinesPitcairn IslandPolandPortugalPuerto RicoQatarRepublic of MontenegroRepublic of SerbiaReunionRomaniaRussiaRwandaSt BarthelemySt EustatiusSt HelenaSt Kitts-NevisSt LuciaSt MaartenSt Pierre & MiquelonSt Vincent & GrenadinesSaipanSamoaSamoa AmericanSan MarinoSao Tome & PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSudanSurinameSwazilandSwedenSwitzerlandSyri aТаитиТайваньТаджикистанТанзанияТаиландТогоТокелауТонгаТринидад и ТобагоТунисТурцияТуркменистанТеркс и КайкосТувалуУгандаВеликобританияУкраинаОбъединенные Арабские ЭмиратыСоединенные Штаты АмерикиУругвайУзбекистанВануатуВатиканВенесуэлаВьетнамВиргинские острова (Британия)Виргинские острова (США)ZimbaWemen Is9Wallis & FutanaY

Приостановить тристик арку Лорем ипсум Долор сит амет

Мори лакус авг скалярный Сед Ронкус максимус

Идентификатор Nunc ниси коммодо Проин ут гной

Прозрачный

Применить

Принцип работы расточных станков

Растачивание является важной частью технического обслуживания станков. Это процесс расширения отверстия одним режущим инструментом. Основная цель сверлильного станка — не сверление новых отверстий, а работа с предварительно просверленными отверстиями. В In-Situ Machining Solutions мы снабжаем наших опытных инженеров портативными буровыми станками, которые мы проектируем и производим сами.

Это процесс расширения отверстия одним режущим инструментом. Основная цель сверлильного станка — не сверление новых отверстий, а работа с предварительно просверленными отверстиями. В In-Situ Machining Solutions мы снабжаем наших опытных инженеров портативными буровыми станками, которые мы проектируем и производим сами.

Роль станка заключается в выполнении этого процесса на крупных работах, таких как корпусы машин, промышленное оборудование или расточка линий двигателя. Наиболее важным определением является ситуация, когда невозможно удерживать или вращать рассматриваемые детали на токарном станке или сверлильном станке в мастерской, отсюда и популярность портативных сверлильных станков среди крупных машин, используемых в промышленных условиях.

Что такое расточные станки?

Растачивание — наиболее распространенный процесс механической обработки. Их можно использовать для различных целей, от создания нестандартных деталей машин до помощи в ремонте существующего оборудования. Эти машины высоко ценятся для этой требовательной работы из-за требуемой точности. Их также можно использовать для получения гладких отверстий с абсолютной точностью.

Эти машины высоко ценятся для этой требовательной работы из-за требуемой точности. Их также можно использовать для получения гладких отверстий с абсолютной точностью.

Одноточечные инструменты крепятся к вращающемуся шпинделю внутри расточной головки. Они перемещаются по кругу вокруг краев существующих отверстий. Регулируя буровую головку, вы можете контролировать перемещение инструмента по диаметру отверстия.

Каков принцип расточных станков?

Мы предлагаем услуги расточных станков на месте в качестве экономичного и удобного инструмента. Линейное растачивание популярно в различных отраслях промышленности. Также известное как выравнивающее растачивание, линейное растачивание предназначено для создания нескольких идеально прямых отверстий на линии. Они используются для самых разных целей, начиная от растачивания корпусов распределительных валов и гнезд коренных подшипников на фундаментных плитах двигателя и заканчивая растачиванием соединительных отверстий.

Судостроение, транспорт, энергетическая промышленность и многое другое выигрывают от использования расточки линии двигателя. Эти машины создают чистые и точные отверстия из существующих просверленных или литых отверстий. Они поставляются с инструментальной головкой, в которой используется одноточечный режущий инструмент, упомянутый ранее. Его также можно настроить в зависимости от приложения.

Преимущества переносных расточных станков

Расточные станки обеспечивают неоценимую услугу по техническому обслуживанию оборудования, но логистика доставки крупногабаритного оборудования, используемого в различных отраслях, может усложнить его. Вот почему мы вложили средства в наши собственные модульные мобильные расточные станки, которые дают нам завидную возможность выполнять эту бесценную работу на месте.

Большие судовые дизельные двигатели и генераторные установки обычно повреждаются при выходе из строя коленчатого вала. Тем не менее, мы успешно поддержали наших клиентов, чтобы помочь смягчить эту проблему. Примером особенно эффективной работы наших портативных бурильных машин является помощь в обследовании поврежденного пассажирского судна. Несмотря на ограниченную зону доступа, наши инженеры смогли сконструировать оборудование по индивидуальному заказу в соответствии с потребностями бурения линии судна. Узнайте больше об этом и других наших тематических исследованиях, чтобы узнать больше.

Примером особенно эффективной работы наших портативных бурильных машин является помощь в обследовании поврежденного пассажирского судна. Несмотря на ограниченную зону доступа, наши инженеры смогли сконструировать оборудование по индивидуальному заказу в соответствии с потребностями бурения линии судна. Узнайте больше об этом и других наших тематических исследованиях, чтобы узнать больше.

История сверлильных станков

Плотники изначально разрабатывали сверлильные станки как необходимое усовершенствование существующих инструментов, таких как шнеки с Т-образной рукояткой. Однако оригинальные сверла раньше существенно отличались. Ложка и сверло-раковина были обычным явлением до изобретения современного спирального сверла в 1771 году.

Для сверления отверстий в балках использовался столярный сверлильный станок с ручным приводом. Джон Уилкинсон был промышленником, которого считают изобретателем первых расточных станков в 1774 году. Его станок удерживал режущий инструмент через поддерживаемый цилиндр на обоих концах.

Эти старые конструкции были преобразованы в современные расточные станки, которые используют многие компании, но их требования к стационарной работе были недостатком. Это ограничение было снято с разработкой наших мобильных расточных станков.

Глобальные услуги по обслуживанию портативных расточных станков

Компания In-Situ Machining Solutions имеет многолетний опыт предоставления высокоэффективных услуг по бурению для технического обслуживания оборудования. Мы специализируемся на механической обработке на месте, что необходимо для крупных промышленных стационарных машин, которые не могут быть легко удалены с рабочей площадки для ремонта.

Наши высококвалифицированные инженеры хорошо обучены работе с новейшим оборудованием и методами восстановления компонентов. Используя наше специализированное оборудование, они могут обслуживать любые части заводской машины, которые изношены или повреждены.

Наши инженеры оснащены новейшим портативным оборудованием для расточной и торцевой обработки, позволяющим легко выполнять любой необходимый ремонт или модификацию на месте. Они разработаны собственными силами, чтобы быть мобильными и модульными без потери эффективности, идеально подходящих для аварийного ремонта.

Они разработаны собственными силами, чтобы быть мобильными и модульными без потери эффективности, идеально подходящих для аварийного ремонта.

Мы понимаем важность поддержания продуктивного рабочего процесса с минимальными перерывами. Вот почему мы предлагаем услуги по бурению на месте по всему миру. Кроме того, многие компании из самых разных отраслей промышленности сократили время нежелательных простоев благодаря нашей 365-дневной круглосуточной службе аварийного ремонта станков.

Вы можете узнать больше о наших услугах по ремонту заводского оборудования онлайн, в том числе о нашей знаменитой линейке двигателей. Кроме того, если у вас есть какие-либо вопросы о том, как мы можем помочь с вашими потребностями в механической обработке, не стесняйтесь заполнять одну из наших форм запроса, и один из наших экспертов ответит на все ваши вопросы.

Туннелепроходческая машина (ТБМ) |

Туннелепроходческая машина (ТБМ) , также известная как «крот », представляет собой машину, используемую для проходки туннелей с круглым поперечным сечением через различные слои почвы и горных пород. Они могут пробурить твердую породу, песок и почти все, что между ними. Диаметр туннеля может варьироваться от метра (созданного с помощью микро-ТБМ) до почти 16 метров на сегодняшний день. Туннели диаметром менее метра или около того обычно строятся с использованием методов бестраншейного строительства или горизонтально-направленного бурения, а не ТБМ.

Они могут пробурить твердую породу, песок и почти все, что между ними. Диаметр туннеля может варьироваться от метра (созданного с помощью микро-ТБМ) до почти 16 метров на сегодняшний день. Туннели диаметром менее метра или около того обычно строятся с использованием методов бестраншейного строительства или горизонтально-направленного бурения, а не ТБМ.

Машины для проходки тоннелей используются в качестве альтернативы методам бурения и взрывных работ (D&B) в горных породах и традиционной ручной добыче полезных ископаемых в почве. Преимущество ТБМ заключается в том, что они ограничивают воздействие на окружающий грунт и создают гладкую стенку туннеля. Это значительно снижает стоимость облицовки туннеля и делает их пригодными для использования в сильно урбанизированных районах. Существенным недостатком является первоначальная стоимость. Строительство ТБМ дорого, и их может быть трудно транспортировать. Однако по мере того, как современные туннели становятся длиннее, стоимость туннелепроходческих машин по сравнению с буровзрывными работами на самом деле снижается — это связано с тем, что проходка туннелей с помощью ТБМ намного эффективнее и приводит к сокращению проекта.

Самая большая ТБМ диаметром 15,43 м была построена компанией Herrenknecht AG для недавнего проекта в Шанхае, Китай. Машина была сконструирована для бурения в мягком грунте, включая песок и глину. ТПМК самого большого диаметра, диаметром 14,4 м, была изготовлена компанией The Robbins Company для проекта Ниагарского туннеля в Канаде. В настоящее время машина бурит гидроэлектрический туннель под Ниагарским водопадом. Машина была названа «Большая Бекки» в связи с гидроэлектростанциями сэра Адама Бека, к которым она прокладывает туннель, чтобы создать дополнительный гидроэлектрический туннель.

ТБМ для твердых пород

Для ТБМ с твердыми породами могут использоваться как экранированные, так и открытые ТБМ. Все типы ТБМ для твердых пород извлекают горную породу с помощью дисковых фрез, установленных в режущей головке. Дисковые фрезы создают в породе трещины под действием напряжения сжатия, в результате чего она откалывается от породы перед машиной, называемой забоем туннеля. Вынутая порода, известная как навоз, передается через отверстия в режущей головке на ленточный конвейер, где она проходит через машину к системе конвейеров или навозных вагонеток для удаления из туннеля.

Вынутая порода, известная как навоз, передается через отверстия в режущей головке на ленточный конвейер, где она проходит через машину к системе конвейеров или навозных вагонеток для удаления из туннеля.

ТБМ открытого типа не имеют защитного экрана, поэтому пространство за режущей головкой остается открытым для скальной поддержки. Для продвижения машина использует систему захватов, которая прижимается к боковым стенкам туннеля. Машиной можно непрерывно управлять, в то время как башмаки захвата давят на боковые стенки, реагируя на поступательное движение машины. В конце хода задние стойки машины опускаются, захваты и ходовые цилиндры убираются. Втягивание ходовых цилиндров изменяет положение узла захвата для следующего цикла бурения. Захваты выдвигаются, задние ноги поднимаются, и снова начинается бурение. TBM открытого типа, или Main Beam, не устанавливает за собой бетонные сегменты, как это делают другие машины. Вместо этого камень удерживается с помощью таких методов поддержки грунта, как кольцевые балки, анкерные болты, набрызг-бетон, стальные ленты и проволочная сетка (Stack, 19). 95).

95).

В трещиноватых породах можно использовать экранированные ТБМ для твердых пород, которые возводят бетонные сегменты для поддержки неустойчивых стен туннеля позади машины. ТБМ с двойным экраном называются так потому, что они имеют два режима; на устойчивом грунте они могут цепляться за стены туннеля, чтобы продвигаться вперед. В неустойчивом, трещиноватом грунте тяга переносится на цилиндры тяги, которые отталкиваются от сегментов туннеля позади машины. Это предохраняет хрупкие стены туннеля от воздействия значительных сил тяги. ТБМ с одним щитом работают таким же образом, но используются только в трещиноватом грунте, так как они могут только отталкиваться от бетонных сегментов (Stack, 19).95).

TBM для мягких грунтов

Для мягких грунтов существуют два основных типа TBM: машины для балансировки давления грунта (EPB) и шламовые щиты (SS). Оба типа машин работают как ТБМ с одинарным экраном, используя толкающие цилиндры для продвижения вперед, отталкиваясь от бетонных сегментов. Машины для балансировки давления грунта используются в мягком грунте с давлением менее 7 бар. В режущей головке используются не только дисковые фрезы, а комбинация режущих насадок из карбида вольфрама, дисковых фрез из карбида и/или дисковых фрез для твердых пород. EPB получил свое название, потому что он способен удерживать мягкий грунт, поддерживая баланс между землей и давлением. Оператор ТПМ и автоматизированные системы поддерживают скорость удаления грунта равной скорости движения машины. Таким образом поддерживается стабильная среда. Кроме того, в грунт вводят такие добавки, как бентонит, полимеры и пена, для его дополнительной стабилизации.

Машины для балансировки давления грунта используются в мягком грунте с давлением менее 7 бар. В режущей головке используются не только дисковые фрезы, а комбинация режущих насадок из карбида вольфрама, дисковых фрез из карбида и/или дисковых фрез для твердых пород. EPB получил свое название, потому что он способен удерживать мягкий грунт, поддерживая баланс между землей и давлением. Оператор ТПМ и автоматизированные системы поддерживают скорость удаления грунта равной скорости движения машины. Таким образом поддерживается стабильная среда. Кроме того, в грунт вводят такие добавки, как бентонит, полимеры и пена, для его дополнительной стабилизации.

В мягких грунтах с очень высоким давлением воды и большим количеством грунтовых вод необходимы ТБМ Slurry Shield. Эти машины предлагают полностью закрытую рабочую среду. Грунты смешиваются с бентонитовым шламом, который необходимо удалять из туннеля через систему шламовых труб, выходящих из туннеля. Для этого процесса на поверхности необходимы большие установки по разделению навозной жижи, которые отделяют грязь от навозной жижи, чтобы ее можно было повторно использовать в туннеле.

В то время как использование ТБМ снижает потребность в большом количестве рабочих при высоких давлениях, иногда на режущей головке ТБМ с шламовым щитом формируют систему кессона. Рабочие, входящие в это помещение для осмотра, технического обслуживания и ремонта, должны пройти медицинское освидетельствование и пройти обучение по работе с замками.

Резервные системы

За всеми типами туннелепроходческих машин внутри готовой части туннеля находятся тянущиеся опорные платформы, известные как резервная система. Вспомогательные механизмы, расположенные на резерве, могут включать в себя: конвейеры или другие системы для удаления навоза, пульпопроводы, если применимо, диспетчерские, электрические системы, обеспыливание, вентиляцию и механизмы для транспортировки сборных сегментов.

Прокладка тоннелей в городских и приповерхностных тоннелях

Прокладка тоннелей в городских условиях требует соблюдения неприкосновенности поверхности земли. Это означает, что необходимо избегать оседания грунта. Обычный метод выполнения этого в мягком грунте заключается в поддержании давления грунта во время и после строительства туннеля. Это сопряжено с некоторыми трудностями, особенно в различных пластах (например, при бурении участка, где верхняя часть забоя туннеля представляет собой влажный песок, а нижняя часть — твердая порода).

Это означает, что необходимо избегать оседания грунта. Обычный метод выполнения этого в мягком грунте заключается в поддержании давления грунта во время и после строительства туннеля. Это сопряжено с некоторыми трудностями, особенно в различных пластах (например, при бурении участка, где верхняя часть забоя туннеля представляет собой влажный песок, а нижняя часть — твердая порода).

ТБМ с положительным фейс-контролем, такие как EPB и SS, используются в таких ситуациях. Оба типа (EPB и SS) способны снизить риск оседания поверхности и образования пустот при условии правильной эксплуатации и тщательного документирования состояния грунта.