Сталь 35Л — расшифровка марки и все характеристики » Металлобазы.ру

Выбор металлопрокатаАрматураБалка двутавроваяКатанкаКвадратКругЛентаЛистПолосаПроволокаСеткаТруба профильнаяТруба круглаяТруба чугуннаяУголокШвеллерШестигранникШпунтТипРазмер

По всей РоссииСанкт-Петербург

Сталь для отливок марки 35Л предназначена для производства деталей работающих под воздействием средних статических и динамических нагрузок.

Цифра 35 расшифровывается как сталь — содержащая в своем химическом составе около 0,35% углерода, а буква Л классифицирует сталь как — литейную.

- Заменитель (сталь — близкая по основным параметрам): 30Л, 40Л, 45Л.

- Основное назначение стали: балансиры, бегунки, валки, диафрагмы, задвижки, зубчатые колеса, станины прокатных станов, тяги, катки, кронштейны и другие детали.

Химический состав (%)

| C | Mn | Si | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,32-40 | 0,40-0,90 | 0,20-0,52 | 0,30 | 0,30 | 0,30 | 0,045 | 0,04 |

|

C — углерод; Mn — марганец; Si — кремний; |

Cr — хром; Ni — никель; Cu — медь; |

S — сера; P — фосфор.

|

Механические свойства

| Режимы термообработки | Сечение (мм) | σ0,2 | σв | δ5 | ψ | KCU Дж/см2 | НВ |

| Мпа | % | ||||||

| Не менее | |||||||

| Нормализация 860-880 °С. Отпуск 600-630°С. | До 100 | 280 | 500 | 15 | 25 | 35 | - |

| Закалка 860-880°С. Отпуск 600-630°С. | До 100 | 350 | 550 | 16 | 20 | 30 | - |

Отжиг 850°С, печь.

|

30 | 255 | 530 | 19 | 49 | 146 | |

| Отжиг 950°С, печь. | 22 | 39 | 64 | 143 | |||

Механические свойства в зависимости от сечения литой заготовки

| Толщина отливки (мм) | Место вырезки образца | σ0,2 | σв | δ5 | ψ | KCU Дж/см2 | НВ |

| Мпа | % | ||||||

Нормализация 860-880°С, воздух до 300-350°С, затем выдержка 2часа при 300-350°С. Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе. Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе.

|

|||||||

| 10 | Ц | 235-275 | 550-590 | 22-28 | 28-43 | 50-78 | 143-156 |

| 30 | 235-295 | 540-570 | 23-28 | 33-42 | 57-66 | 137-156 | |

| 50 | 290-450 | 570-590 | 22-27 | 56-64 | 64-98 | 154-186 | |

| 100 | Ц | 245-250 | 400-520 | 13-20 | 16-25 | 143-156 | |

| К | 245-250 | 350-510 | 13-20 | 16-25 | 34-54 | 136-156 | |

| 20 | Ц | 275-295 | 530-550 | 13-18 | 14-28 | 98-131 | 163-170 |

| К | 295-310 | 560-590 | 17-27 | 19-40 | 101-117 | 163-196 | |

После нормализации и отпуска закалка 860-870 °С, масло. Отпуск 620-630 °С, выдержка 3 часа, воздух Отпуск 620-630 °С, выдержка 3 часа, воздух

|

|||||||

| 10 | Ц | 330-370 | 620-660 | 24-28 | 44-49 | 73-94 | 162-206 |

| 30 | 365-400 | 610-640 | 23-29 | 47-57 | 83-103 | 156-187 | |

| 50 | 365-550 | 590-640 | 22-31 | 33-66 | 104-163 | 162-178 | |

| 100 | Ц, К | 345-365 | 560-580 | 24-29 | 28-48 | 76-108 | 170 |

| 345-380 | 570-600 | 36-58 | 76-96 | 170 | |||

| 200 | Ц, К | 300-330 | 550-580 | 16-25 | 21-34 | 70-94 | 156-170 |

| 300-335 | 550-600 | 18-26 | 25-36 | 68-98 | 156-170 | ||

| σ0,2 — условный предел текучести; σв — временное сопротивление разрыву; δ5 — относительное удлинение после разрыва; |

ψ — относительное сужение; KCU — ударная вязкость.

|

Температура критических точек

| Температура критических точек | |||

| Ас1 | Ас3 (Асм) | Ар (Арсм) | Ар1 |

| 730°С | 802°С | 795°С | 691°С |

Ударная вязкость отливок сечением 30 мм KCU, Дж/см2

| Ударная вязкость отливок сечением 30 мм KCU, Дж/см2 | |||||

| Температура (°С) | Термообработка | ||||

| 20 | -20 | -40 | -50 | -60 | |

| 28 | 14 | 10 | 8 | - | Без обработки. Отжиг 860 °С Отжиг 860 °С

|

| 37 | 28 | 26 | 18 | - | |

| 57-66 | 31-50 | 23-45 | - | 10-34 | Нормализация 860-880 °С, воздух до 300-350 °С, затем выдержка 2 часа при 300-350 °С. Отпуск 600-620 °С, выдержка 3 часа, охлаждение 1 час в печи до 500 °С, затем на воздухе. |

| 83-104 | 41-87 | 50-69 | - | 43-61 | Нормализация 870-890 °С, воздух до 860-870 °С, в масле. Отпуск 620-630 °С, выдержка 3 часа, воздух. |

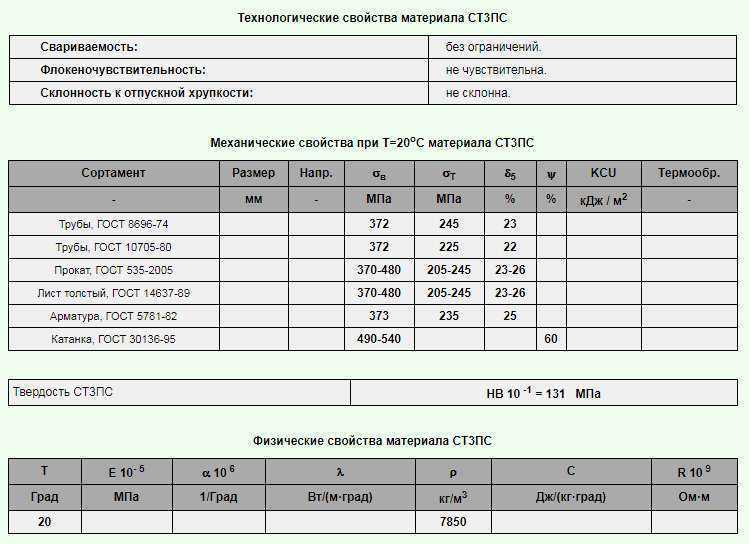

Технологические свойства

| Наименование свойства | Показатель |

| Свариваемость: | ограничено свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка.

|

| Обрабатываемость резанием: | в термообработанном состоянии при НВ 160 |

| Флокеночувствительность | не чувствительна |

| Склонность к отпускной хрупкости | не склонна |

Литейные свойства

| Наименование свойства | Значение |

| Температура начала затвердевания: | 1480-1490°С |

| Показатель трещиноустойчивости: | 0,8 |

| Склонность к образованию усадочных раковин: | 1,2 |

| Жидкотекучесть: | 1 |

| Линейная усадка: | 2,2-2,3% |

| Склонность к образованию усадочной пористости: | 1,0 |

При составлении характеристик стали 35Л использованы материалы книги «Марочник сталей и сплавов» (Авт. Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Марка стали 35 характеристики, применение, расшифровка, химсостав, аналоги, физические свойства

Содержание

- 1 Заменители

- 2 Аналоги

- 3 Расшифровка стали 35

- 4 Вид поставки

- 5 Назначение и применение

- 6 Применение стали 35 для крепежа (ГОСТ 32569-2013)

- 7 Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

- 8 Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

- 9 Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

- 10 Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- 11 Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

- 12 Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

- 13 Твердость HB (по Бринелю)(ГОСТ 1050-2013)

- 14 Механические свойства металлопродукции (ГОСТ 1050-2013)

- 15 Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

- 17 Свариваемость

- 18 Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

- 19 Плотность ρ кг/см3 при температуре испытаний, °С

- 20 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- 21 Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

- 22 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 23 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 24 Термообработка

- 25 Температура критических точек, °С

- 26 Механические свойства стали 35 по ГОСТ 1050-2013

- 27 Механические свойства проката

- 28 Механические свойства поковок (ГОСТ 8479-70)

- 29 Механические свойства в зависимости от температуры отпуска

- 30 Механические свойства при повышенных температурах

- 31 Предел выносливости

- 32 Ударная вязкость KCU

- 33 Технологические свойства

- 34 Прокаливаемость (ГОСТ 1050-88)

- 35 Узнать еще

Заменители

Стали заменители — 30, 40, 35Г.

Аналоги

- Европа — C35, Ck35(2), Cm35(2)

- Германия — 1.1181

- Япония — S35C

- США — 1034, 1035, 1038

Расшифровка стали 35

Число 35 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,35%.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 1050—88, ГОСТ 2591-88, ГОСТ 2590-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239—89, ГОСТ 8240—89, ГОСТ 10702—78.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 10702—78, ГОСТ 14955—77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903-74, ГОСТ 4041-71.

Лист тонкий ГОСТ 16523-78. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305—71.

Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 8479—70.

Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

Назначение и применение

Сталь 35 применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения:

- оси,

- цилиндры,

- коленчатые валы,

- шатуны,

- шпиндели,

- звездочки,

- тяги,

- ободы,

- траверсы,

- валы,

- бандажи,

- штропы для вертлюг

- крюки и элеваторы

- талевые блоки и крон блоки

- лопасти глиномешалок

- фланцы

- валики

- установочные кольца

- грундбукс вертлюги

- детали буровых лебедок

- диски и другие детали.

Сталь 35 рекомендуется также для изготовления некоторых деталей нефтеперерабатывающих заводов: шатунных болтов, валов паровых частей насосов, поршневых штоков, валов центробежных насосов, болтов, запорных элементов арматуры, работающей при температуре до 300 °С в некоррозионной среде, решеток теплообмеников с плавающей головкой, предназначенных для работы с некоррозионной нефтью и ее продуктами, крепежных деталей, работающих при температуре 375 °С.

В нормализованном состоянии сталь 35 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения, а после закалки и высокого отпуска для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

Применение стали 35 для крепежа (ГОСТ 32569-2013)

Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30°С до минус 40°С |

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 35 | ГОСТ 1050 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламен- тируется |

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| Сталь 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка+отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 35 | 500 | 700 (70) | -60 | 15 |

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) |

| Нестойкая | 6 | 0,005-0,05 |

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)| Марка стали, стандарт или ТУ | 35 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | Предел текучести σ0,2 | + |

| Предел прочности σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 35 | 207 | — | 229 | 187 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 315 | 530 | 20 | 45 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 430 | 630-780 | 17 | 25 |

| св. 16 до 40 мм включ. | |||

| 380 | 600-750 | 19 | 25 |

| св. 40 до 100 мм включ. | |||

| 315 | 550-700 | 20 | 25 |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Свариваемость

Сталь 35 является ограниченно свариваемой. Способы сварки: РДС (ручная дуговая сварка), АДО под флюсом и газовой защитой, ЭШС (электрошлаковая сварка). Рекомендуется подогрев и последующая термообработка. КТС (контактная сварка) без ограничений.

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

Плотность ρ кг/см

3 при температуре испытаний, °С| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

Термообработка

Сталь 35 подвергают нормализации с температуры 800-900 °С. Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 730 | 810 | 796 | 680 | 360 |

Механические свойства стали 35 по ГОСТ 1050-2013

| не менее | ||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |

| 35 | 315 | 530 | 20 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5 (δ4), % | ψ, % | Твердость НВ, не более |

| не менее | ||||||

| ГОСТ 1050-74 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 480 | 22 | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 530 | 20 | 45 | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 490-640 | (17) | — | — |

| Лист холоднокатаный | 2-3,9 | 490-640 | (19) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 480-630 | 22 | — | 163 |

| ГОСТ 2284-88 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| ГОСТ 8731-74, ГОСТ 8733-74 | Труба горяче-, холодно- и теплодеформированная, термообработанная | — | 510 | 17 | — | 187 |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| 300-500 | 18 | 40 | 44 | |||||

| 500-800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | |||||

| 300-500 | 17 | 35 | 34 | |||||

| Закалка + отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 | |||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Примечание. Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Механические свойства при повышенных температурах

| tотп, °С | Условия испытаний | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 200 | После горячей прокатки | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | После прокатки. Образец диа- метром 6 мм, длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформа- ции 0,009 1/с | 100 | 150 | 34 | 75 | — |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | — | |

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа |

| Нормализация при 850°С, σв = 570 МПа | 265 | — |

| Нормализация при 850-890°С; отпуск при 650-680 °С | 245 | 147 |

| Закалка с 850°С, отпуск при 650 °С, σв = 710 МПа | 402 | — |

Ударная вязкость KCU

| Термообработка | КCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -30 | -50 | -60 | |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv б.ст. = 1,3 в горячекатаном состоянии при НВ 144-156 и σв = 510 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 1050-88)

Полоса прокаливаемости стали 35 после нормализации при 850 °С и закалки с 850 °С приведена на рис. 1.

Рис. 1. Полоса прокаливаемости стали 35

Сталь 35Л / Ауремо

Сталь 08Л Сталь 15л Сталь 20л Сталь 25л Сталь 30л Сталь 35л Сталь 40л Сталь 45л Сталь 50L

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 35Л |

| Обозначение ГОСТ латинское | 35 л |

| Транслитерация | 35 л |

| Элементы химические | 35 |

Описание

Сталь 35Л используется : для производства отливок станин машин, прокатных станов, зубчатых колес, шатунов, бегунков, клапанов, балок, диафрагм, роликов, валков, кронштейнов и других деталей, работающих под воздействием средних статических и динамических нагрузок; литейные детали, паровые, газовые, гидротурбины и осевые компрессоры, работающие при температуре от -40 до +350 °С; отливки 2 и 3 деталей арматуры и исполнительных механизмов к ней (детали повышенной прочности и твердости, кроме корпусов и крышек), с температурой рабочей среды от -30 до +400 °С без ограничения номинального рабочего давления; литье деталей горно-металлургического оборудования; литье по выплавляемым моделям для авиационной промышленности I группа — нагруженные изделия с особыми требованиями по плотности и механическим свойствам: высоконагруженные кронштейны, герметичные корпуса, каркасы гироскопов, стабилизаторов и т. д. и II группа — ненагруженные и малонагруженные детали, кольца, фланцы, фитинги, негерметичные приборные шкафы и т. д.

д. и II группа — ненагруженные и малонагруженные детали, кольца, фланцы, фитинги, негерметичные приборные шкафы и т. д.

Примечание

Сталь перлитного класса.

Литые детали трубопроводной арматуры из стали 35Л поставляются только в разновидностях конструктивных элементов.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Отливки со специальными свойствами (чугун и сталь) | В83 | КСт 81-033:2009, ТУ 4112-78269737-008-05 |

| Отливки стальные | В82 | ГОСТ 977-88, ОСТ 108.961.04-80, ОСТ 26-07-402-83, ОСТ 24.920.01-80, ОСТ 3-4365-79, ОСТ 1 80059-83, ОСТ 5Р.9285-95, ТУ 108.11.352-87, ТУ 108-11-539-87, СТ ЦКБА 014-2004 |

| Твердые сплавы, металлокерамические изделия и порошки, металл | В56 | ОСТ 107.750001.001-91 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 84-218-85 |

Сварка и резка металлов. Пайка, клепка Пайка, клепка | В05 | РТМ 108.020.122-78 |

Химический состав

| Стандарт | С | С | Р | Мн | Си | Фе |

|---|---|---|---|---|---|---|

| КСт 81-033:2009 | 0,32-0,4 | ≤0,04 | ≤0,04 | 0,45-0,9 | 0,2-0,52 | Остальные |

Fe является основой.

Массовая доля содержания S и P указана для 1 группы отливок из основной стали. Содержание серы и фосфора в отливках групп 2 и 3, в кислой и основной мартеновской стали — см. табл. 4а по ГОСТ 977-88.

Механические характеристики

| Сечение, мм | с Т |с 0,2 , МПа | σ B , МПа | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа |

|---|---|---|---|---|---|---|

Литье в песчаные формы. Отжиг при 850 °С, охлаждение с печью Отжиг при 850 °С, охлаждение с печью | ||||||

| 30 | ≥255 | ≥530 | ≥19 | ≥34 | ≥490 | 146 |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч в печи до 500 °С, воздушное охлаждение (название места вырезки образца) | ||||||

| 100 | 245-250 | 350-510 | 13-20 | 16-25 | — | 136-156 |

| 200 | 295-310 | 560-590 | 17-27 | 19-40 | — | 163-196 |

| Детали отливки газовых турбин. Нормализация при 860-880°С + отпуск при 600-630°С, охлаждение на воздухе | ||||||

| — | ≥275 | ≥490 | ≥15 | ≥25 | ≥343 | 137-166 |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч в печи до 500 °С, охлаждение на воздухе (название места вырезки образца) | ||||||

| 10 | 235-275 | 550-590 | 22-28 | 28-43 | — | 143-156 |

Отливки для судостроения. Нормализация на 860-890 °С + отпуск при 630-670 °С, охлаждение на воздухе Нормализация на 860-890 °С + отпуск при 630-670 °С, охлаждение на воздухе | ||||||

| — | ≥280 | ≥500 | ≥17 | ≥27 | ≥350 | 137-166 |

| Литье. Закалка с 860-880 °С + отпуск при 600-630 °С | ||||||

| 100 | ≥343 | ≥540 | ≥16 | ≥20 | ≥294 | — |

| Нормализация при 860-880 °С, охлаждение на воздухе до 300-350 °С, выдержка 2 ч при 300-350 °С + отпуск при 600-620 °С, выдержка 1 ч в печи до 500 °С, воздушное охлаждение (название места вырезки образца) | ||||||

| 100 | 245-250 | 400-520 | 13-20 | 16-25 | — | 143-156 |

| 200 | 275-295 | 530-550 | 13-18 | 14-28 | — | 163-170 |

| 30 | 235-295 | 540-570 | 23-28 | 33-42 | — | 137-156 |

| 50 | 290-450 | 570-590 | 22-27 | 56-64 | — | 154-186 |

| После нормализации и отпуска закалка в масло 860-870 °С + отпуск при 620-630 °С, выдержка 3 часа, охлаждение на воздухе (имя места вырезки образца) | ||||||

| 100 | 345-380 | 570-600 | 22-33 | 36-58 | — | 170 |

| 200 | 300-335 | 550-600 | 18-26 | 25-36 | — | 156-170 |

| 10 | 330-370 | 620-660 | 24-28 | 44-49 | — | 162-206 |

| 100 | 345-365 | 560-580 | 24-29 | 28-48 | — | 170 |

| 200 | 300-330 | 550-580 | 16-25 | 21-34 | — | 156-170 |

| 30 | 365-400 | 610-640 | 23-29 | 47-57 | — | 156-187 |

| 50 | 365-550 | 590-640 | 22-31 | 33-66 | — | 162-178 |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о Б | Предел кратковременной прочности |

| д | Удлинение после разрыва |

| у | Относительное сужение |

| кДж/м 2 | Прочность |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | л, Вт/(м · °С) | Р, НОМ · м | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 0 | 212 | 82 | 7830 | 53 | 172 | — | — |

| 20 | 212 | — | 7830 | 53 | 172 | — | — |

| 100 | 206 | 80 | — | 51 | 223 | 111 | 470 |

| 200 | 201 | 78 | — | 49 | 301 | 12 | 491 |

| 300 | 192 | 75 | — | 45 | 394 | 129 | 512 |

| 400 | 176 | 68 | — | 42 | 497 | 135 | 533 |

| 500 | 163 | 63 | — | 39 | 623 | 139 | 554 |

| 600 | 151 | 58 | — | 35 | 771 | 145 | 580 |

| 700 | 131 | 50 | — | 31 | 935 | 148 | 613 |

| 800 | 118 | 45 | — | 27 | 1115 | 119 | 710 |

| 900 | — | — | — | 27 | 1154 | 119 | 710 |

| 1100 | — | — | — | — | — | 125 | 701 |

Описание физических символов

| Имя | Описание |

|---|---|

| Е | Нормальный модуль упругости |

| р | Плотность |

| л | Коэффициент теплопроводности |

| С | Удельная теплоемкость |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Ограниченная свариваемость. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. Рекомендуется подогрев и последующая термическая обработка. Способы сварки: РДС, АДС, электрошлаковая сварка в газовой защите. Рекомендуется подогрев и последующая термическая обработка. |

| Склонность к отпускной хрупкости | Нет. |

| Чувствительность к стаду | не чувствителен. |

| Дефект сварки | Заварку дефектов отливок после резки проводят с предварительным и сопутствующим подогревом до 150-200 °С. для полуавтоматической сварки в среде углекислого газа применяют сварочную проволоку СВ-08Г2С диаметром 2 мм на силе тока 380-420 А. Заварку дефектов ручной сваркой производят электродами типа Э50А (ГОСТ 9467) марки УОНИ-13/55. Перед механизированной заваркой крупных дефектов кромок образцов рекомендуется покрыть электродами этих марок. Толщина облицовочного слоя 8-10 мм. После сварки следует медленное охлаждение со скоростью 50 °С/ч. |

Служба замены гидравлических шлангов на месте | PIRTEK USA

Найдите ближайший к вам PIRTEK

Введите адрес, округ, город, штат или почтовый индекс.

Поиск вашего местоположения

Пункт назначения отсутствует или недействителен

Услуги

Услуги на месте и за стойкой

Просмотреть все услуги PIRTEK

Или позвоните нам сегодня для получения дополнительной информации

Продукция

Продукция, одобренная на международном уровне

Выбрать каталогШлангиФитингиПереходникиТрубы и трубопроводыКлапаны и муфтыАксессуарыТехнические данныеПромышленные шланги

Посмотреть все наши каталоги продукции.

PIRTEK USA Гидравлический сервис

и промышленный шланг

PIRTEK USA обеспечивает самое быстрое техническое обслуживание и замену гидравлических и промышленных шлангов через мобильные и розничные центры обслуживания и снабжения PIRTEK по всей территории Соединенных Штатов. Наши более чем 100 офисов предлагают 1-часовое расчетное время для аварийного обслуживания шлангов на месте, доступное 24/7/365, и предоставляют простое и быстрое решение, которое сводит к минимуму время простоя оборудования и избавляет клиентов от необходимости покидать свою рабочую площадку или объект, чтобы найти новые гидравлические или промышленные шланги и фитинги.

Подробнее

Продукция PIRTEK Signature

Франчайзинговые предприятия PIRTEK предлагают большой выбор гидравлических и промышленных шлангов с широким ассортиментом фитингов, необходимых для изготовления шлангов в сборе по запросу. Ассортимент продукции PIRTEK предназначен для удовлетворения разнообразных требований клиентов любого размера и из самых разных отраслей промышленности.

PIRTEK удовлетворяет все ваши потребности в гидравлических шлангах от среднего до высокого и сверхвысокого давления.

От агрегатов до химикатов, воздушных шлангов и многого другого, у PIRTEK есть все промышленные шланги для различных отраслей промышленности.

PIRTEK предлагает один из самых обширных каталогов переходников, подходящих практически для любых работ по замене шлангов.

PIRTEK ЯВЛЯЕТСЯ ОФИЦИАЛЬНЫМ ПОСТАВЩИКОМ ШЛАНГОВ ДЛЯ INDYCAR, INDIANAPOLIS MOTOR SPEEDWAY И TEAM PENSKE!

youtube.com/embed/Ckq8tO2h8Jk?feature=oembed» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Скорость важна как для PIRTEK, так и для гоночной индустрии. Это одна из многих причин, по которой мы являемся такими прекрасными партнерами. PIRTEK продолжает строить наши долгосрочные отношения с Team Penske посредством расширенного партнерства, включающего INDYCAR® и Indianapolis Motor Speedway®. Являясь ОФИЦИАЛЬНЫМ ПОСТАВЩИКОМ ШЛАНГОВ, PIRTEK предоставляет нашим партнерам по гонкам первоклассные топливные шланги, воздушные шланги и фитинги, которые работают в условиях высокого давления и высокой производительности. Щелкните ссылку, чтобы узнать, как мы объединяемся с этими престижными автоспортивными организациями.

Отрасли, которые мы обслуживаем

Стандарт ПИРТЕК

Владеть франшизой PIRTEK

Вы ищете возможность инвестирования в устойчивую к рецессии франшизу в динамично развивающейся отрасли B2B? Если да, то у PIRTEK USA есть что-то отличное для вас. Если вы хотите встряхнуть свою карьеру или диверсифицировать свой инвестиционный портфель, партнерство с PIRTEK — это отличная возможность инвестировать в успешный франчайзинговый бренд с более чем сорокалетним опытом обслуживания гидравлических и промышленных шлангов. Чтобы построить промышленный франчайзинговый бизнес на основе доверия, откройте PIRTEK.

Если вы хотите встряхнуть свою карьеру или диверсифицировать свой инвестиционный портфель, партнерство с PIRTEK — это отличная возможность инвестировать в успешный франчайзинговый бренд с более чем сорокалетним опытом обслуживания гидравлических и промышленных шлангов. Чтобы построить промышленный франчайзинговый бизнес на основе доверия, откройте PIRTEK.

Получить дополнительную информацию

Дополнительные ресурсы PIRTEK

Последние новости

Автор Ким Х. Губера, президент и главный исполнительный директор PIRTEK USAПервоначально опубликовано в журнале Franchising Magazine USA – ноябрь 2022 г. Любой, кто занимается франчайзингом на протяжении…

читать далее

Первоначально опубликовано 28 октября 2022 года на Globalfranchise.com Ким проложила себе путь к вершине, сосредоточившись и усердно работая. Моей первой работой была работа в детском саду в старшей школе…

подробнее

Автор Ким Х. Губера, президент и главный исполнительный директор PIRTEK USAПервоначально опубликовано в журнале Franchising Magazine USA – ноябрь 2022 г. Любой, кто занимается франчайзингом на протяжении…

Губера, президент и главный исполнительный директор PIRTEK USAПервоначально опубликовано в журнале Franchising Magazine USA – ноябрь 2022 г. Любой, кто занимается франчайзингом на протяжении…

читать далее

Первоначально опубликовано 28 октября 2022 года на Globalfranchise.com Ким проложила себе путь к вершине, сосредоточившись и усердно работая. Моей первой работой была работа в детском саду в старшей школе….

читать дальше

PIRTEK В Сообществе

PIRTEK USA ежегодно участвует в нескольких благотворительных мероприятиях, в первую очередь спонсируя проект Children’s Hunger Project с 2017 года. Мы также сотрудничаем с фондом Tunnel to Towers Foundation, чтобы помочь тем, кто оказывает первую помощь, и их семьям; а также инициатива Veterans Transition Franchise Initiative, которая стремится предоставить возможность ветеранам, которые хотят заниматься бизнесом. И NVHS, чья миссия состоит в том, чтобы ликвидировать бездомность среди ветеранов в Центральной Флориде.