Нержавеющая сталь 40Х13 — расшифровка марки стали, ГОСТ, характеристика материала

- Нелегированные стали

- Легированные стали

- Нержавеющие стали

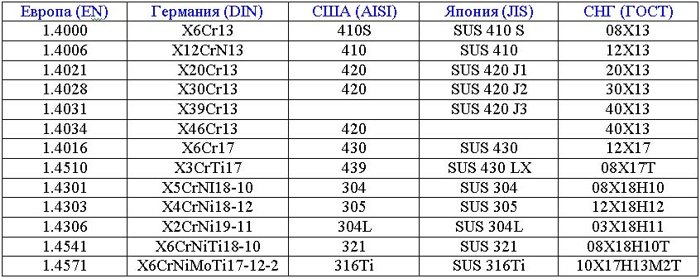

- 08Х13

- 12Х13

- 20Х13

- 30Х13

- 40Х13

- 12Х17

- 95Х18

- 08Х18Н10Т

- 12Х18Н10Т

- 14Х17Н2

- 20Х23Н18

- 10Х17Н13М2Т

- 06ХН28МДТ

Марка стали — 40Х13

Стандарт — ГОСТ 5632

Заменитель — 30Х13

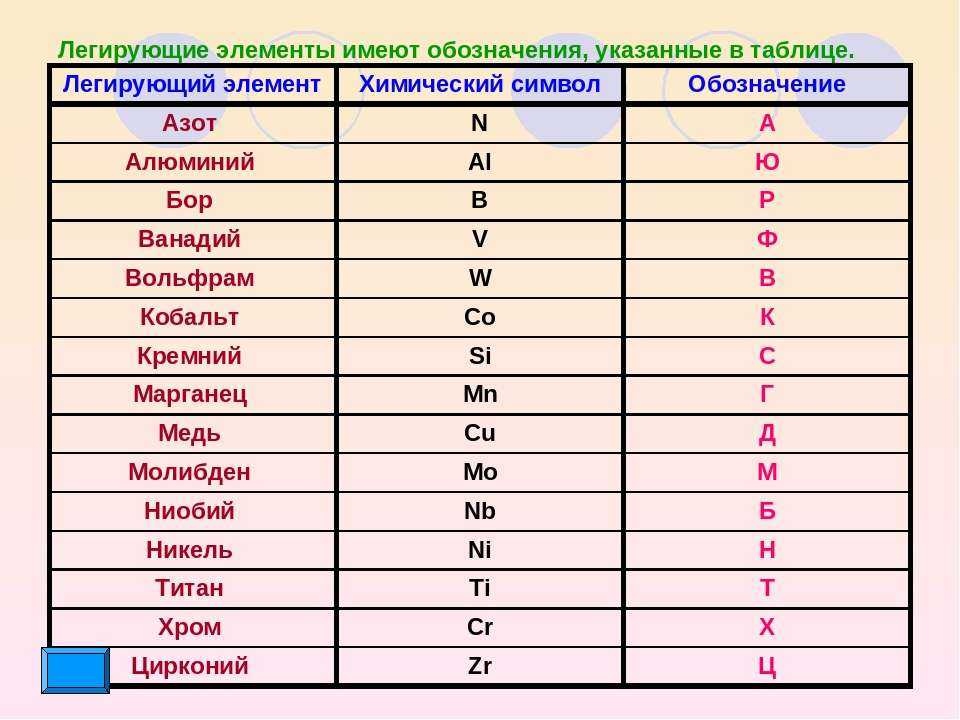

Сталь 40Х13 содержит углерода в среднем 0,4%, Х13 — указывает содержание хрома в стали примерно 13%. Сталь легированная, коррозионно-стойкая.

Нержавеющая сталь 40Х13 применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твердостью.

Из нержавеющей стали 40Х13 изготовляют режущий, мерительный и хирургический инструмент, втулки, оси, валы, пружины, рессоры, цапфы, карбюраторные иглы, клапанные пластины компрессоров, лопасти, бандажи паровых турбин, диски, болты, гайки, предметы домашнего обихода и другие детали, работающие при температуре до 400-450°С, а также детали, работающие в коррозионных средах.

| Массовая доля основных химических элементов, % | |||

|---|---|---|---|

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома |

| 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 |

| Температура критических точек, °С | |||

|---|---|---|---|

| Ac1 | Ac3 | Ar1 | Ar3 |

| 820 | 870 | 780 | — |

| Технологические свойства | |

|---|---|

| Ковка | Температура ковки, °С: начала 1200, конца 850. Сечения до 200 мм подвергаются низкотемпературному отжигу. |

| Свариваемость | Не применяется для сварных конструкций |

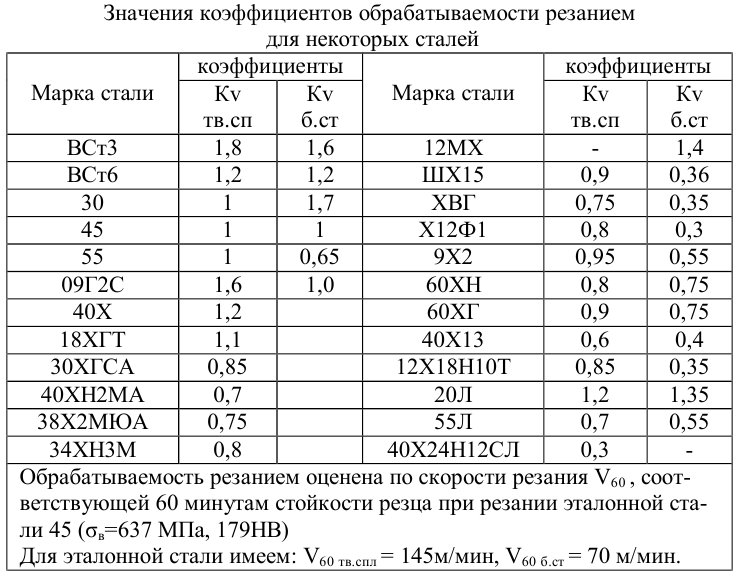

| Обрабатываемость резанием | В закаленном и опущенном состоянии при HB 340 и σв = 730 МПа: Kv твердый сплав = 0,6 Kv быстрорежущая сталь = 0,4 |

| Физические свойства | Температура испытаний, °С | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 214 | 208 | 202 | 194 | 185 | 173 | 160 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρ | 7650 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | 7420 | — |

| Коэффициент теплопроводности λ, Вт/(м*К) | 25 | 26 | 27 | 28 | 29 | 29 | 29 | 28 | 28 | 29 |

| Удельное электросопротивление ρ, нОм*м | — | 786 | 830 | 890 | 950 | 998 | 1046 | 1122 | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 10,7 | 11,5 | 11,9 | 12,2 | 12,5 | 12,8 | 13,0 | 13,2 | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 452 | 477 | 502 | 528 | 553 | 678 | 620 | 666 | 691 | — |

Сталь 30: Расшифровка марки | ООО «Сталь-Максимум»

Все профилиЛист

Все размеры7

| Фото | Профиль | Марка стали | Размер, мм | Наличие, тн | Цена, ₽ | Заказ |

|---|---|---|---|---|---|---|

| Лист | 30 | 7 | По запросу | По запросу | Заказать |

Сталь 30 — Расшифровка

|

Марка стали |

Вид поставки Сортовой прокат – ГОСТ 1050-88, ГОСТ 10702–78. |

|||||||||||||||||||||||||||||

|

30 |

||||||||||||||||||||||||||||||

|

Массовая доля элементов, % по ГОСТ 1050–88 |

Температура критических точек, ºС |

|||||||||||||||||||||||||||||

|

С |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

As |

N |

Ас1 |

Ас3 |

Аr1 |

Аr3 |

|||||||||||||||||

|

0,27 0,35 |

0,17– 0,37 |

0,50– 0,80 |

≤ 0,040 |

0,035 |

≤ 0,25 |

≤ 0,30 |

≤ 0,30 |

≤ 0,08 |

≤ 0,008 |

730 |

820 |

680 |

796 |

|||||||||||||||||

|

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ,

Н/мм2 |

δ % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

|||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

|||||||||||||||||||||||||||

|

ГОСТ 1050–88 |

В горячекатаном состоянии |

Не определяются |

≤ 179 |

|||||||||||||||||||||||||||

|

Нормализация |

880 |

Воздух |

До 80 Свыше 80 до 250 |

295 295 |

490 490 |

21 19 |

50 45 |

78 78 |

– |

– |

||||||||||||||||||||

|

Закалка Отпуск |

850–890 550–600 |

Вода Воздух |

До 16 От 16 до 40 От 40 до 100 |

400 355 295 |

600–750 550–700 500–650 |

18 20 21 |

302 302 302 |

|||||||||||||||||||||||

|

ГОСТ 1577–93 |

Лист. |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

480 480 480 |

24 22 21 |

– – – |

– – – |

d=2а |

≤ 179 |

||||||||||||||||||||||

|

d=3а |

||||||||||||||||||||||||||||||

|

Лист отожженный или высокоотпущен-ный |

До 20 Свыше 20 до 32 Свыше 32 до 160 |

– – – |

430 430 430 |

24 22 21 |

– – – |

– – – |

d=2а |

≤ 179 |

||||||||||||||||||||||

|

d=3а |

||||||||||||||||||||||||||||||

|

Лист, полоса. Нормализация |

870–900 |

До 16 От 16 до 20 От 20 до 100 От 100 до 160 |

280 250 250 230 |

450–630 450–630 450–630 430–610 |

23 211 23 211 23 211 21 191 |

– – – – |

– – – – |

d=2а |

≤ 179 |

|||||||||||||||||||||

|

d=3а |

||||||||||||||||||||||||||||||

|

Лист, полоса. Закалка Отпуск |

850–880 540–680 |

Вода Воздух |

До 16 Свыше 16 до 20 Свыше 20 до 40 Свыше 40 до 100 |

400 350 350 300 |

600–750 550–700 550–700 500–650 |

18 20 20 21 |

40 45 45 50 |

402 402 402 402 |

d=2а |

|||||||||||||||||||||

|

d=3а |

||||||||||||||||||||||||||||||

|

Полоса нормализованная |

До 20 Свыше 20 до 32 Свыше 32 до 60 |

295 295 295 |

490 490 490 |

21 19 18 |

50 50 50 |

– – – |

d=2а |

|||||||||||||||||||||||

|

d=3а |

||||||||||||||||||||||||||||||

|

ГОСТ 2284–79 |

Отжиг |

0,1–4,0 |

– |

390–640 |

16 |

– |

– |

|||||||||||||||||||||||

|

ГОСТ 4041–71 |

Термическая обработка |

4,0–14,0 |

– |

430–590 |

24 |

– |

– |

HRB ≤ 80 |

≤ 149 |

|||||||||||||||||||||

|

ГОСТ 5663–79 |

Без термической обработки |

1 класс |

ø1,0–6,0 |

– – |

560–710 740 |

– |

55 45 |

– – |

||||||||||||||||||||||

|

2 класс |

||||||||||||||||||||||||||||||

|

30 |

Механические свойства при комнатной температуре |

||||||||||||||||||||||||||||||

|

НД |

Режим термообработки |

Сечение, мм |

σ0,2, Н/мм2 |

σВ, Н/мм2 |

δ, % |

Ψ, % |

KCU, Дж/см2 |

Изгиб |

НВ |

||||||||||||||||||||||

|

Операция |

t, ºС |

Охлаждающая среда |

не менее |

||||||||||||||||||||||||||||

|

ГОСТ 8479–70 |

Нормализация Отпуск |

850–890 650–680 |

Воздух Воздух или печь |

До 100 100–300 300–500 500–800 |

245 245 245 215 |

470 470 470 430 |

22 19 17 16 |

48 42 35 35 |

49 39 34 39 |

143–179 143–179 143–179 123–167 |

|||||||||||||||||||||

|

ГОСТ 10234–77 |

Отжиг |

s 0,1–4,0 ширина 0,5–12 |

– |

590 |

15 |

– |

– |

– |

|||||||||||||||||||||||

|

ГОСТ 10702–78 |

Термическая обработка |

5–48 |

– |

570 |

– |

45 |

– |

– |

≤ 179 |

||||||||||||||||||||||

|

ГОСТ 16523– 97 |

Термически обработанный горячекатаный лист |

До 2,0 Свыше 2,0 |

– – |

390–590 390–590 |

19 20 |

– – |

– – |

d=а d=2a |

|||||||||||||||||||||||

|

Термически обработанный холоднокатаный лист |

До 2,0 Свыше 2,0 |

– – |

390–590 390–590 |

20 21 |

– – |

– – |

d=а d=2a |

||||||||||||||||||||||||

|

ДЦ |

Закалка Отпуск |

860–880 600–650 |

Вода Воздух |

До 60 |

400 |

600 |

25 |

55 |

– |

||||||||||||||||||||||

|

1 Поперечные образцы. 2 Работа удара, Дж. |

|||||||||||||||||||||||||||||||

|

Назначение. Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты паровых турбин и другие детали невысокой прочности, крепежные изделия трубопроводов ТЭС и АЭС, паровых, газовых и гидротурбин. |

|||||||||||||||||||||||||||||||

|

Предел выносливости, Н/мм2 |

Термообработка |

Ударная вязкость, KCU, Дж/см2, при t, ºС |

Термообработка |

||||||||||||||||||||||||||||

|

σ-1 |

τ-1 |

+ 20 |

0 |

– 40 |

– 60 |

– 80 |

– 100 |

||||||||||||||||||||||||

|

260 |

– |

Закалка с 830 ºС в масле, отпуск при 640 ºС, охлаждение на воздухе, σВ = 540 Н/мм2. |

74 |

66 |

46 |

43 |

40 |

30 |

Закалка с 860 ºС в воде, отпуск при 400 ºС. Заготовка диаметров 60 мм. Химический состав: С – 0,32%, Mn – 0,50%. |

||||||||||||||||||||||

|

210 |

Нормализация с 875 ºС; σВ = 504 Н/мм2. |

||||||||||||||||||||||||||||||

|

Технологические характеристики |

|||||||||||||||||||||||||||||||

|

Ковка |

Охлаждение поковок, изготовленных |

||||||||||||||||||||||||||||||

|

Вид полуфабриката |

Температурный интервал ковки, ºС |

из слитков |

из заготовок |

||||||||||||||||||||||||||||

|

Размер сечения, мм |

Условия охлаждения |

Размер сечения, мм |

Условия охлаждения |

||||||||||||||||||||||||||||

|

Слиток Заготовка |

1280–750 1280–750 |

Поковки всех размеров: ответственного назначения |

Нормализация, два переохлаждения, отпуск |

До 800 |

На воздухе |

||||||||||||||||||||||||||

|

Остальные поковки: а) до 400, б) 401–800, в) > 800 |

а) на воздухе, б) отжиг низкотемпературный, в) отжиг низкотемпературный, одно переохлаждение |

||||||||||||||||||||||||||||||

|

Свариваемость |

Обрабатываемость резанием |

Флокеночувствительность |

|||||||||||||||||||||||||||||

|

Ограниченно свариваемая. Способы сварки: РД, РАД, АФ, МП, ЭШ. Рекомендуются подогрев и последующая термообработка. КТ – без ограничений. |

В горячекатаном состоянии при 143 НВ и σВ = 470 Н/мм2 К√ = 1,5 (твердый сплав), К√ = 1,26 (быстрорежущая сталь) |

Не чувствительна |

|||||||||||||||||||||||||||||

|

Склонность к отпускной хрупкости |

|||||||||||||||||||||||||||||||

|

Не склонна |

|||||||||||||||||||||||||||||||

Другие стали углеродистые качественные

Продукция на сайте по марке 30

Оставьте заявку и получитеактуальные цены и сроки поставки Ответим в течение 15 минут. Предложение будет у вас в течение 24 часов

Отправляя форму, я соглашаюсь с политикой о персональных данных

Категории углеродистой стали

Toggle Nav

1. 800.621.4366

800.621.4366

Язык

Поиск

Поиск

Меню

Счет

Настройки

Язык

Что такое углеродистая сталь?

Железо и углерод являются наиболее распространенными материалами, присутствующими в стали. Чистое железо само по себе не является особенно прочным или твердым, поэтому добавление углерода помогает придать стали большую прочность.

Неочищенное железо, используемое для производства стали, содержит относительно большое количество углерода. Его углеродный состав может достигать 2,1%, что является максимальным количеством углерода, которое может содержать материал, который по-прежнему считается сталью.

Однако железо можно подвергать дальнейшей обработке для уменьшения содержания углерода. Эта манипуляция с углеродом изменяет несколько свойств материала, в том числе:

Эта манипуляция с углеродом изменяет несколько свойств материала, в том числе:

Прочность: Нагрузка, которую может выдержать материал, измеряется пределом текучести и пределом прочности при растяжении. Предел текучести — это точка, при которой материал деформируется, но не ломается, а прочность на растяжение — это величина напряжения, необходимая для фактического разрушения материала.

Пластичность: Величина, на которую материал может быть растянут, не становясь при этом хрупким. Пластичность измеряется удлинением, которое представляет собой процент увеличения длины материала до того, как он сломается.

Твердость: Износостойкость материала и обрабатываемость материала. Обычно это измеряется по шкале твердости Роквелла или шкале твердости Бринелля.

Углерод, присутствующий в стали, обычно уменьшается, так что он соответствует трем основным категориям углеродистой стали: низкоуглеродистая (или мягкая), среднеуглеродистая и высокоуглеродистая сталь. Каждая из этих категорий содержит разные уровни углерода, как показано в таблице ниже.

Каждая из этих категорий содержит разные уровни углерода, как показано в таблице ниже.

Тип углеродистой стали | Состав углерода |

Низкоуглеродистый/мягкий | 0,05-0,25% |

Средний углерод | 0,26-0,60% |

Высокоуглеродистый | 0,61-1,50% |

В этой статье будут рассмотрены свойства, области применения и распространенные марки толстолистовой стали, поставляемые такими поставщиками, как Leeco ® Steel, в различных категориях углеродистой стали, таких как A36, A572 и A516.

Что такое низкоуглеродистая сталь?

Также известная как мягкая сталь, низкоуглеродистая сталь имеет более низкую прочность по сравнению со сталью с более высоким содержанием углерода. Низкоуглеродистая сталь также является наиболее пластичным или обрабатываемым типом углеродистой стали.

Низкоуглеродистая сталь также является наиболее пластичным или обрабатываемым типом углеродистой стали.

Химические сплавы также могут быть добавлены в низкоуглеродистую сталь для улучшения желаемых свойств без увеличения веса материала. Например, если для желаемого применения низкоуглеродистой стали требуется большая твердость, можно добавить марганец для повышения твердости без увеличения веса. Низкоуглеродистая сталь, содержащая дополнительные сплавы, обычно называется высокопрочной низколегированной сталью (HSLA).

Некоторые из наиболее распространенных марок толстолистовой стали с низким содержанием углерода, все из которых имеются на складе Leeco, включают ASTM A36, A572 классов 42 и 50 и A830-1020. Каждая из этих марок обладает умеренной прочностью, высокой пластичностью и меньшим весом благодаря низкому содержанию углерода и добавлению других сплавов. Эти свойства делают низкоуглеродистую сталь идеальной для использования в строительных конструкциях, таких как строительство зданий, мостов и опор ЛЭП, где материалы должны выдерживать высокие нагрузки, а также легко принимать конструкционные формы.

Химический состав обычных марок низкоуглеродистой плиты

Марка | Углерод | Марганец | Фосфор | Сера | Кремний |

A36 толщиной до 3/4 дюйма | 0,25% | Н/Д | 0,030% | 0,030% | 0,40% |

A36 толщиной >3/4 – 1 ½” | 0,25% | 0,80-1,20% | 0,030% | 0,030% | 0,15-0,40% |

A36 > 1 ½ — 2 ½” толщиной | 0,26% | 0,80-1,20% | 0,030% | 0,030% | 0,15-0,40% |

A36 толщиной >2 ½–4” | 0,27% | 0,85-1,20% | 0,030% | 0,030% | 0,15-0,40% |

A36 толщиной > 4 дюймов | 0,29% | 0,85-1,20% | 0,030% | 0,030% | 0,15-0,40% |

A572 Класс 42 | 0,21% | 1,35% | 0,030% | 0,030% | 0,15-0,40% |

A572 Класс 50 | 0,23% | 1,35% | 0,030% | 0,030% | 0,15-0,40% |

A830 Марка 1020 | 0,18-0,23% | 0,30-0,60% | 0,030% | 0,030% | Н/Д |

Механические свойства обычных марок низкоуглеродистой стали

Марка | Предел текучести | Растяжение |

А36 | 36 тысяч фунтов на квадратный дюйм | 58-80 тыс. |

A572 Класс 42 | 42 тыс.фунтов/кв.дюйм | 60 тысяч фунтов на квадратный дюйм |

A572 Класс 50 | 50 тысяч фунтов на квадратный дюйм | 65 тысяч фунтов на квадратный дюйм |

Текущие клиенты Leeco также могут купить стальной лист стандартных размеров A572 и A36 на Leeco Pro, нашем веб-сайте электронной коммерции, работающем круглосуточно и без выходных. Узнайте больше и купите стальной лист A572 или A36 онлайн.

Что такое среднеуглеродистая сталь? Среднеуглеродистая сталь обеспечивает баланс между низкоуглеродистой и высокоуглеродистой сталью, предлагая большую прочность и твердость, чем низкоуглеродистая сталь, оставаясь при этом более пластичной, чем высокоуглеродистая сталь. Среднеуглеродистая сталь также обычно содержит другие сплавы, такие как марганец, которые также способствуют ее свойствам.

В тех случаях, когда требуется более высокая ударная вязкость и твердость, лист из среднеуглеродистой стали может подвергаться термической обработке, такой как закалка и отпуск, которые улучшают эти свойства без ущерба для обрабатываемости.

Закалка и отпуск — это двухстадийный процесс термической обработки. На этапе закалки в этом процессе сталь нагревают до температуры от 1500 до 1650 градусов по Фаренгейту, а затем быстро охлаждают водой. На этапе отпуска сталь повторно нагревают до температуры ниже критической — от 300 до 700 градусов — и охлаждают на воздухе. Этот процесс изменяет структуру кристаллического зерна стали для повышения твердости и других механических свойств.

Две распространенные марки толстолистовой стали со средним содержанием углерода, которые имеются на складе Leeco, — это ASTM A516 Grade 70 и A830-1045. Умеренный углеродистый состав и дополнительные сплавы придают этим маркам и другим маркам со средним содержанием углерода баланс прочности, твердости, пластичности и износостойкости. Эти свойства делают среднеуглеродистую сталь идеальной для использования в тех случаях, когда материалы должны выдерживать большие нагрузки без разрушения или износа, например детали машин, включая шестерни, оси и болты, резервуары высокого давления, автомобильные детали и компоненты.

Эти свойства делают среднеуглеродистую сталь идеальной для использования в тех случаях, когда материалы должны выдерживать большие нагрузки без разрушения или износа, например детали машин, включая шестерни, оси и болты, резервуары высокого давления, автомобильные детали и компоненты.

Химический состав обычных сортов среднеуглеродистых пластин

Классы | Углерод | Марганец | Фосфор | Сера | Кремний |

A516 Класс 70 толщиной >2” и ≤4” | 0,30% | 0,85-1,20% | 0,025% | 0,025% | 0,15-0,40% |

A516 Марка 70 толщиной >4” | 0,31% | 0,85-1,20% | 0,025% | 0,025% | 0,15-0,40% |

А830-1045 | 0,43-0,50% | 0,60-0,90% | 0,030% | 0,030% | Н/Д |

Механические свойства распространенных марок среднеуглеродистых пластин

Классы | Предел текучести | Растяжение |

А516 | 36 тысяч фунтов на квадратный дюйм | 58-80 тыс. |

Что такое высокоуглеродистая сталь?

Высокоуглеродистая сталь обладает наибольшей прочностью и твердостью по сравнению с пластиной из низко- и среднеуглеродистой стали. Однако высокоуглеродистая сталь менее пластична, чем низкоуглеродистая сталь, а это означает, что ее намного сложнее обрабатывать или формовать.

Как и среднеуглеродистая сталь, высокоуглеродистая сталь также может подвергаться термической обработке для дальнейшего повышения твердости и износостойкости для использования в тех случаях, когда сталь подвергается особенно высоким уровням нагрузки.

Высокоуглеродистый состав высокоуглеродистых плит придает им высокую прочность, твердость и износостойкость, которые являются идеальными свойствами в тех случаях, когда сталь должна регулярно выдерживать экстремальный износ без разрушения, например, режущие и долбильные инструменты.

Очень высокоуглеродистая сталь

В некоторых случаях требуется стальной материал, способный выдерживать даже большие нагрузки, чем у высокоуглеродистой стали. В этих случаях используется очень высокоуглеродистая сталь, самый прочный тип углеродистой стали. Очень высокоуглеродистую сталь почти невозможно сварить, обработать или придать форму из-за ее невероятной прочности, и поэтому она встречается гораздо реже, чем другие типы углеродистой стали.

В этих случаях используется очень высокоуглеродистая сталь, самый прочный тип углеродистой стали. Очень высокоуглеродистую сталь почти невозможно сварить, обработать или придать форму из-за ее невероятной прочности, и поэтому она встречается гораздо реже, чем другие типы углеродистой стали.

Поставка толстого листа из углеродистой стали

При рассмотрении источника ваших потребностей в толстом листе из углеродистой стали важно рассмотреть поставщика, у которого есть следующее, чтобы гарантировать, что вы получите лучший листовой продукт и обслуживание клиентов:

- Большой запас мягкой , средне- и высокоуглеродистые сорта стального листа как отечественных, так и зарубежных заводов.

- Надежная система управления качеством, например, сертифицированная по стандарту ISO, для обеспечения высокого качества пластин и их соответствия требуемым спецификациям.

- Широкий географический охват рядом с местами доставки помогает контролировать расходы на доставку.

Leeco Steel специализируется на стальном листе и хранит достаточный запас углеродистой стали в своих 11 стратегически расположенных распределительных центрах. Leeco также имеет сертификат ISO 9001 в области управления качеством и проверяет точность на всех этапах процесса выполнения заказа, чтобы гарантировать клиентам получение высококачественных пластин.

Свяжитесь с Leeco или запросите расценки, чтобы обсудить ваши потребности в пластинах из углеродистой стали со знающим торговым представителем сегодня.

ПОСЛЕДНИЕ НОВОСТИ

Стол Дентона: перспективы рынка стали на 2023 г.

Прочитай сейчасСотрудник Leeco Steel получает награду AWMI Чикагского отделения «Волонтер года»

Прочитай сейчасLeeco Steel расширяет возможности обработки в Канаде

Прочитай сейчасПоддержка отдела продаж: торговые партнеры Leeco

Прочитай сейчас

Есть вопрос?

Мы будем рады ответить на любые ваши вопросы, касающиеся наших запасов, местонахождения или методов ведения бизнеса.

Ищете предложение? Мы рекомендуем вам использовать наш конструктор котировок или отправить запрос на ценовое предложение через нашу форму запроса предложений.

Quote BuilderОтправить запрос цен

Таблицы толщины листового металла | Что такое датчики листового металла?

Толщина листового металла является важным фактором в производстве. Металлообрабатывающие цеха часто работают с необработанным листовым металлом толщиной от 0,02 до 0,250 дюйма. Что это значит для вас, клиента?

Толщина листа влияет на инструменты и время, необходимые для обработки металла и изготовления вашего дизайна. Поскольку толщина листового металла может изменить то, как мы работаем с материалом, это влияет на стоимость вашего проекта.

Датчики для листового металла определяют толщину. Узнайте больше о манометрах. Используйте этот ресурс, чтобы изучить датчики листового металла для стали и алюминия.

Перейти к:

- Что такое датчики листового металла? Таблица толщины из углеродистой стали Таблица толщины из нержавеющей стали Таблица калибров из оцинкованной стали Таблица размеров алюминиевого листа

Измерители листового металла являются формой измерения. Их не следует путать с марками листового металла. Марки относятся к составу металла. Датчики относятся к толщине листа.

Их не следует путать с марками листового металла. Марки относятся к составу металла. Датчики относятся к толщине листа.

Хотя мы можем измерять листовой металл в дюймах, миллиметрах и милах, мы также можем найти толщину металла по отношению к его весу на квадратный фут. Металлические датчики являются идентификаторами соотношения между толщиной и весом.

В других контекстах большие числа означают, что чего-то больше. По мере увеличения числа объект становится больше, длиннее или тяжелее. Представьте, что вы измеряете офисные столы. Вы знаете, что 6-футовый стол длиннее, чем 3-футовый. Большее измерение указывает на больший объект.

С датчиками происходит обратное. Число калибров увеличивается по мере утончения листового металла. Более высокие размеры листового металла указывают на то, что вы работаете с более тонким листом. Меньшие номера калибра обозначают более толстые листы металла. По мере увеличения калибров металлические листы становятся тоньше.

Не все типы металлов используют одну и ту же систему размеров. Для алюминия и других цветных металлов используется система Брауна и Шарпа (также известная как американский калибр проволоки). Углеродистая сталь, оцинкованная сталь и нержавеющая сталь используют стандартную шкалу производителя.

Для алюминия и других цветных металлов используется система Брауна и Шарпа (также известная как американский калибр проволоки). Углеродистая сталь, оцинкованная сталь и нержавеющая сталь используют стандартную шкалу производителя.

Ниже приведены таблицы размеров листового металла для обычных металлов. Вы найдете толщину и соответствующую толщину в дюймах и миллиметрах.

| Углеродистая сталь Листы

| ||

| Манометр | Дюймы | ММ |

| 3 | 0,2391 | 6,07 |

| 4 | 0,2242 | 5,69 |

| 5 | 0,2092 | 5,31 |

| 6 | 0,1943 | (4,94) |

| 7 | 0,1793 | 4,55 |

| 8 | 0,1644 | 4,18 |

| 9 | 0,1495 | 3,80 |

| 10 | 0,1345 | 3,42 |

| 11 | 0,1196 | 3,04 |

| 12 | 0,1046 | 2,66 |

| 13 | 0,0897 | 2,28 |

| 14 | 0,0747 | 1,90 |

| 15 | 0,0673 | 1,71 |

| 16 | 0,0598 | 1,52 |

| 17 | 0,0538 | 1,37 |

| 18 | 0,0478 | 1,21 |

| 19 | 0,0418 | 1,06 |

| 20 | 0,0359 | 0,91 |

| 21 | 0,0329 | 0,84 |

| 22 | 0,0299 | 0,76 |

| 23 | 0,0269 | 0,68 |

| 24 | 0,0239 | 0,61 |

| 25 | 0,0209 | 0,53 |

| 26 | 0,0179 | 0,45 |

| 27 | 0,0164 | 0,42 |

| 28 | 0,0149 | 0,38 |

| 29 | 0,0135 | 0,34 |

| 30 | 0,0120 | 0,30 |

Эти таблицы размеров стали не являются исчерпывающими. Например, стальной лист 38 калибра имеет толщину 0,0060 дюйма.

Например, стальной лист 38 калибра имеет толщину 0,0060 дюйма.

| Листы из нержавеющей стали

| ||

| Манометр | Дюймы | ММ |

| 7 | 0,1875 | 4,76 |

| 8 | 0,1719 | 4,37 |

| 9 | 0,1563 | 3,97 |

| 10 | 0,1406 | 3,57 |

| 11 | 0,1250 | 3,18 |

| 12 | 0,1094 | 2,78 |

| 13 | 0,094 | 2,4 |

| 14 | 0,0781 | 1,98 |

| 15 | 0,07 | 1,8 |

| 16 | 0,0625 | 1,59 |

| 17 | 0,056 | 1,4 |

| 18 | 0,0500 | 1,27 |

| 19 | 0,044 | 1,1 |

| 20 | 0,0375 | 0,95 |

| 21 | 0,034 | 0,86 |

| 22 | 0,0312 | 0,79 |

| 23 | 0,028 | 0,64 |

| 24 | 0,025 | 0,64 |

| 25 | 0,022 | 0,56 |

| 26 | 0,019 | 0,48 |

| 27 | 0,017 | 0,43 |

| 28 | 0,016 | 0,41 |

| 29 | 0,014 | 0,36 |

| 30 | 0,013 | 0,33 |

| Листы из оцинкованной стали

| ||

| Манометр | Дюймы | ММ |

| 8 | 0,1681 | 4,27 |

| 9 | 0,1532 | 3,89 |

| 10 | 0,1382 | 3,51 |

| 11 | 0,1233 | 3,13 |

| 12 | 0,1084 | 2,75 |

| 13 | 0,0934 | 2,37 |

| 14 | 0,0785 | 1,99 |

| 15 | 0,0710 | 1,8 |

| 16 | 0,0635 | 1,61 |

| 17 | 0,0575 | 1,46 |

| 18 | 0,0516 | 1,31 |

| 19 | 0,0456 | 1,16 |

| 20 | 0,0396 | 1,01 |

| 21 | 0,0366 | 0,93 |

| 22 | 0,0336 | 0,85 |

| 23 | 0,0306 | 0,78 |

| 24 | 0,0276 | 0,70 |

| 25 | 0,0247 | 0,63 |

| 26 | 0,0217 | 0,55 |

| 27 | 0,0202 | 0,51 |

| 28 | 0,0187 | 0,47 |

| 29 | 0,0172 | 0,44 |

| 30 | 0,0157 | 0,40 |

Алюминий, медь и другие цветные металлы используют систему Брауна и Шарпа. Ниже приведены толщины, связанные с датчиками из алюминиевого листового металла.

Ниже приведены толщины, связанные с датчиками из алюминиевого листового металла.

| Алюминиевые листы

| ||

| Манометр | Дюймы | ММ |

| 6 | 0,162 | 4.1 |

| 7 | 0,1443 | 3,67 |

| 8 | 0,1285 | 3,26 |

| 9 | 0,1144 | 2,91 |

| 10 | 0,1019 | 2,59 |

| 11 | 0,0907 | 2,3 |

| 12 | 0,0808 | 2,05 |

| 13 | 0,072 | 1,8 |

| 14 | 0,0641 | 1,63 |

| 15 | 0,057 | 1,4 |

| 16 | 0,0508 | 1,29 |

| 17 | 0,045 | 1,1 |

| 18 | 0,0403 | 1,02 |

| 19 | 0,036 | 0,91 |

| 20 | 0,0320 | 0,81 |

| 21 | 0,028 | 0,71 |

| 22 | 0,025 | 0,64 |

| 23 | 0,023 | 0,58 |

| 24 | 0,02 | 0,51 |

| 25 | 0,018 | 0,46 |

| 26 | 0,017 | 0,43 |

| 27 | 0,014 | 0,36 |

| 28 | 0,0126 | 0,32 |

| 29 | 0,0113 | 0,29 |

| 30 | 0,0100 | 0,25 |

Калибры из листового металла получают путем волочения проволоки. До промышленной революции проволока продавалась на вес. Продажа только на вес была проблематичной. Проволока могла быть разной толщины при одном и том же весе, что означало, что клиенты получали неоднородную проволоку.

До промышленной революции проволока продавалась на вес. Продажа только на вес была проблематичной. Проволока могла быть разной толщины при одном и том же весе, что означало, что клиенты получали неоднородную проволоку.

В то время не существовало метода измерения диаметра проволоки, поэтому было сложно сообщить, какой диаметр проволоки необходим. Производители проволоки искали решение, устанавливая цены на проволоку в зависимости от количества протяжек, необходимых для ее изготовления. Количество розыгрышей стало показателем.

В качестве формы измерения датчики были разработаны путем протягивания проволоки через все более тонкие матрицы и присвоения каждой из них номера. Когда сталелитейщики начали прокатывать листы стали, они последовали их примеру.

Металлурги обнаружили, что трудно измерять листы по их толщине. Вместо этого они хотели измерять листы по весу на квадратный фут. Производители стали начали использовать калибровочную систему для указания толщины листового металла.

Размер листового металла может повлиять на методы его резки, формовки и сварки.

Манометры помогают инженерам определить наиболее эффективную конструкцию и пути ее производства. Изготовители, сварщики и операторы станков также извлекают пользу из этих знаний, поскольку калибры листового металла помогают определить наилучшие методы для использования.

Например, высокая температура может повредить тонколистовые металлы. При сварке более тонких материалов существует риск прожога и деформации поверхности, поэтому сварщики должны стараться свести к минимуму тепловое воздействие на металл. При работе с более тонкими материалами сварщики могут часто начинать и останавливаться, чтобы дать остыть зоне сварки или распределить более мелкие сварные швы по стыку.

Тонкие листы трудно сваривать, тогда как более толстые материалы сложнее согнуть. Поддерживая минимальный внутренний радиус изгиба, вы можете свести к минимуму растрескивание и затвердевание на изгибе при работе с толстыми листами или пластинами.

Поковки – ГОСТ 8479–70. Лист – ГОСТ 16523–97, 1577–93, ГОСТ 4041–71. Полоса – ГОСТ 1577–93Лента – ГОСТ 2284–79, ГОСТ 10234–77. Проволока – ГОСТ 5663–79.

Поковки – ГОСТ 8479–70. Лист – ГОСТ 16523–97, 1577–93, ГОСТ 4041–71. Полоса – ГОСТ 1577–93Лента – ГОСТ 2284–79, ГОСТ 10234–77. Проволока – ГОСТ 5663–79.  Без термообработки, после контролируемой прокатки или нормализован-ный

Без термообработки, после контролируемой прокатки или нормализован-ный

фунтов/кв.дюйм

фунтов/кв.дюйм фунтов/кв.дюйм

фунтов/кв.дюйм