Маркировка сталей

В России принято буквенно-цифровое или цифровое обозначение сталей

Маркировка и расшифровка углеродистых сталей обыкновенного качества

Стали содержат повышенное количество серы и фосфора. Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп. Расшифровываются следующим образов: Ст – индекс данной группы стали, цифры от 0 до 6 — это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. Пример таких сталей с содержанием углерода, серы и фосфора показан в таблице ниже.

По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп — кипящая, пс — полуспокойная, сп — спокойная.

Одним из видов металлопроката, в производстве которого используется сталь обыкновенного качества, является швеллер — http://metalloprokat.navigator-beton.ru/prajjs_list/shveller.html

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная. Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

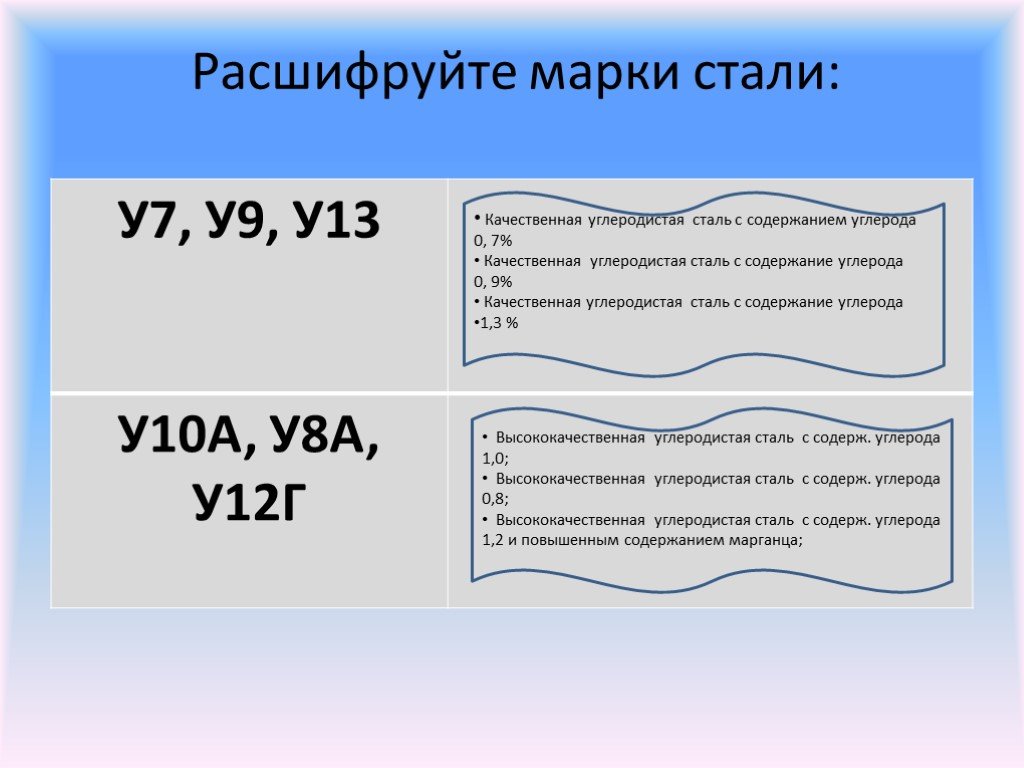

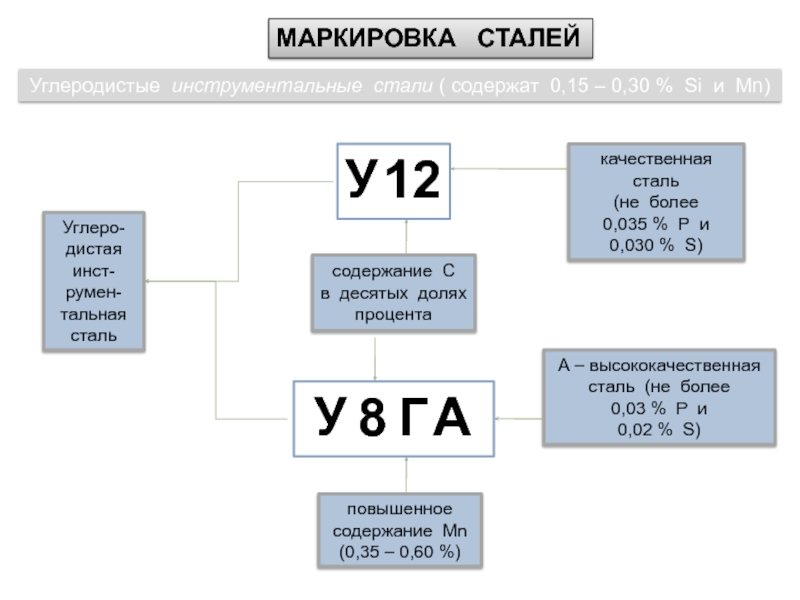

Инструментальные качественные углеродистые стали

Маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

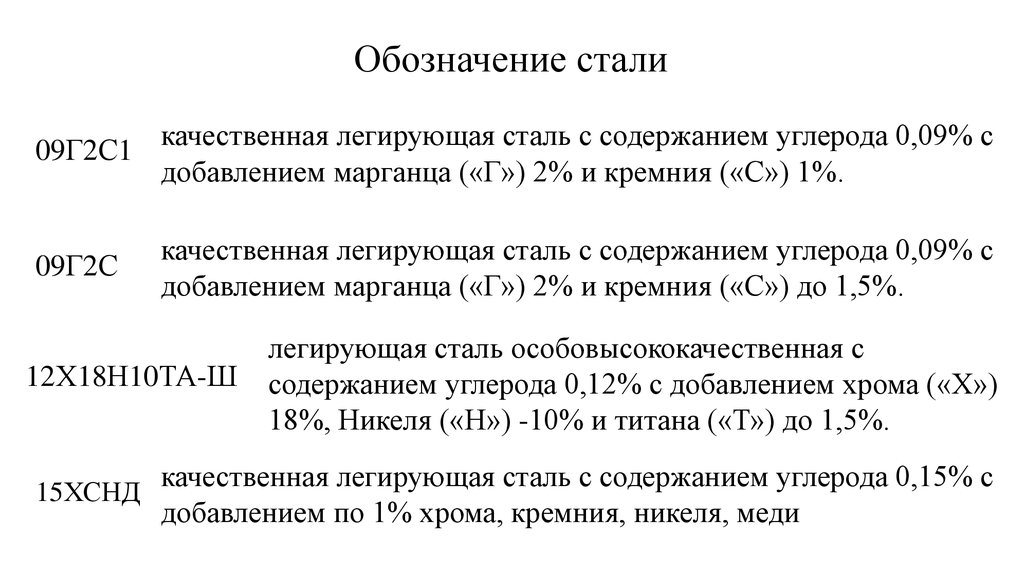

Маркировка и расшифровка легированных сталей

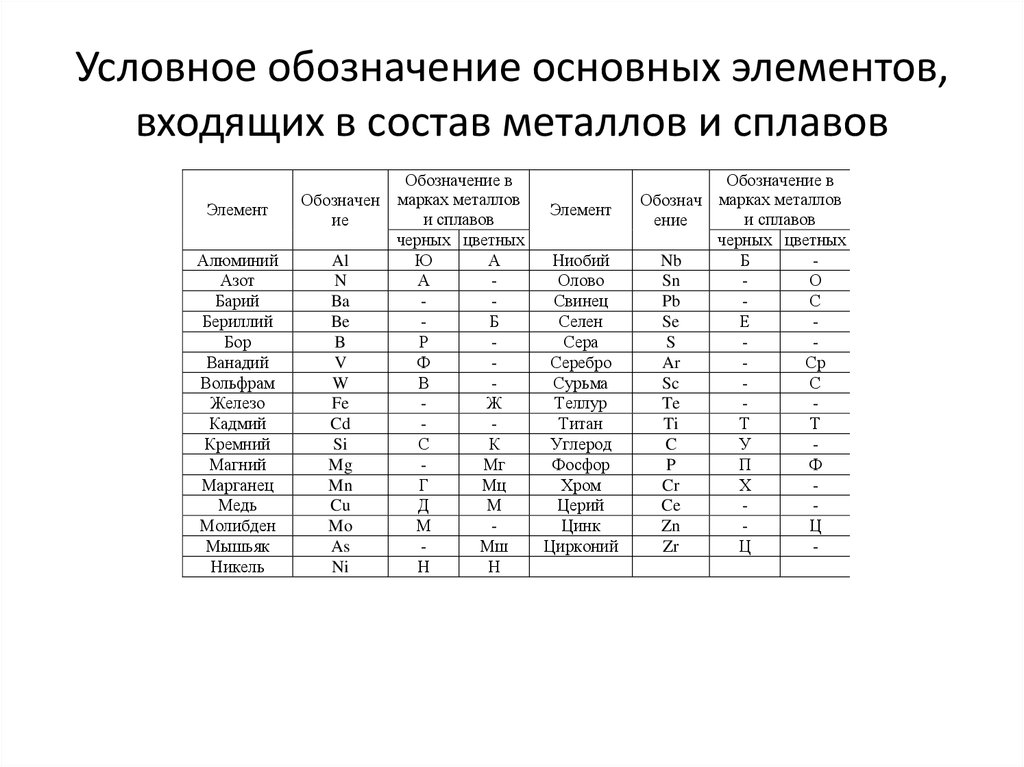

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения — обозначаются буквами русского алфавита.

Легирующие элементы имеют условные обозначения — обозначаются буквами русского алфавита.

Обозначения и расшифровка букв легирующих элементов сталей

А – азот ( указывается в середине марки)

Б – ниобий

В – вольфрам

Г – марганец

Д – медь

Е – селен

К – кобальт

М – молибден

Н – никель

П – фосфор

Р – бор

С – кремний

Т – титан

Ф – ванадий

Х – хром

Ц – цирконий

Ю – алюминий

Ч – редкоземельные

Легированные конструкционные стали

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначением элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %.

Сталь 30Х2М.

В указанной марке стали содержится около 0,30 % углерода, 2% хрома, менее 1% молибдена.

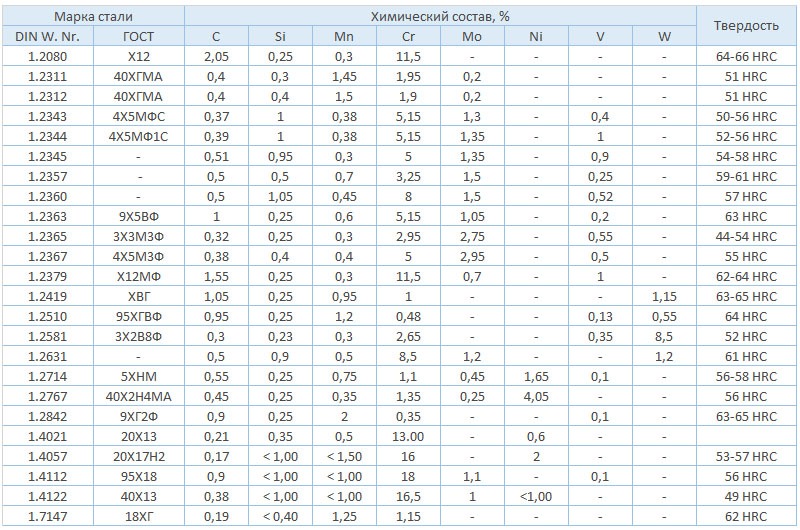

Легированные инструментальные стали

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается, далее перечисляются легирующие элементы, с указанием их содержания.

При содержании углерода более 1 %, число не указывается, далее перечисляются легирующие элементы, с указанием их содержания.

Нестандартные обозначения сталей

— Быстрорежущие инструментальные стали расшифровываются следующим образом

Р – индекс данной группы сталей (от rapid – скорость), далее число, указывающее содержание основного легирующего элемента – вольфрама. Содержание углерода более 1%. Во всех быстрорежущий сталях содержится около 4% хрома, поэтому он не указывается. Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Сталь Р6М5

В указанной стали содержание вольфрама – 6 %, молибдена – 5 %.

— Шарикоподшипниковые стали

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента. Содержание углерода более 1 %.

Сталь ШХ6, сталь ШХ15ГС.

В указанных сталях, соответственно, 0,6 % и 1,5 % хрома.

Буква «А» в конце марки обозначает высококачественную сталь (30ХГСА), в середине марки – азот, в начале марки – сталь автоматная (А35Г2).

Особо высококачественная сталь обозначается буквами Ш, ВД, ВИ, ПД и т.д. в конце наименования марки, где ВД обозначает, что сталь или сплав получен вакуумно-дуговым переплавом, Ш — электрошлаковым переплавом, ВИ — методом вакуумно-индукционной выплавки, ПД — плазменно-дуговым и т.д.

Высоколегированные стали сложного состава иногда обозначают по порядковому номеру разработки и освоения на заводе (ЭИ, ЭП – «Электоросталь»).

2013 Маркировка — уч. пос

7. Работа “ Маркировка металлов и сплавов”

Цель работы: знание основных видов металлических сплавов и принципов их маркировки; умение определять химический состав, назначение, механические и физико-химические свойства металлов и сплавов.

7.1. Содержание работы

Технология плавки стали. Определение качества и способа раскисления сталей. Классификация черных металлов на основе железа и основные группы цветных сплавов, принципы их маркировки; химический состав, назначение, механические и физико-химические свойства металлов и сплавов. Расшифровка заданных марок по химическому составу. Оценка влияния легирующих присадок на характеристики заданных материалов.

Расшифровка заданных марок по химическому составу. Оценка влияния легирующих присадок на характеристики заданных материалов.

7.2.Последовательность выполнения работы

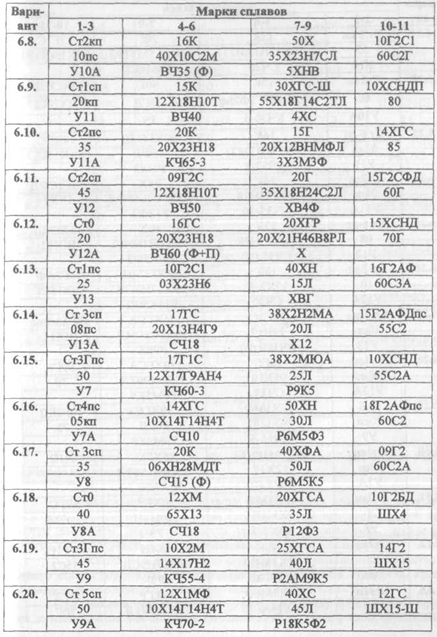

1.Изучите классификацию и принципы маркировки сталей и сплавов

взависимости от их химического состава.

2.Изучите назначение металлов и сплавов, используемых в промышленности, их основные характеристики.

3.Получите и выполните индивидуальное задание (вариант задания см. табл. 6) по расшифровке химического состава заданных марок сталей и сплавов с использованием технических источников (ГОСТ, справочная и учебная литература).

4.Определите класс материалов и область их применения.

5.Выделите основные характеристики материала.

6.Оформите отчет по индивидуальному заданию (пример выполнения приведен в таблице 7).

Таблица 6.

Пример индивидуального задания

№ | Материалы |

1.08кп, 35ХГСА, 55ХГР, 06ХН28МТ, 10Х18Н9Т, У7А, АС38ГМ, Ст3сп, СЧ 10, ТТ10К8Б, АМг10ч, Вт1–0, Л85, БрО6Ц6С2х, ПСрМО68–27–5

7. 3.Содержание отчета

3.Содержание отчета

1.№ индивидуального задания.

2. Наименование материала по заданной марке с указанием его каче-

ства.

3.Химический состав сплава (по марке).

4.Область применения сплава (по возможности).

Таблица 7. Расшифровка марок машиностроительных сплавов

Заданная | Наименование | Химический | Область | ||

марка | материала | состав | применения | ||

сплава |

|

| сплава | сплава | |

|

|

|

|

|

|

40ХН | Сталь | конструкци- | 0,4 % С, | Крупные | ответственные |

| онная легированная, | ≈ 1 % Cr, | детали: шатуны, коленча- | ||

| качественная, спо- | ≈ 1 % Ni | тые валы, оси, зубчатые | ||

| койной разливки |

| колеса, цилиндры низкого | ||

|

|

|

| давления и другие. | |

|

|

|

|

| |

ХВГ | Сталь | инструмен- | ≈ 1 % С, | Металлорежущий и изме- | |

| тальная | легирован- | ≈ 1 % Cr, | рительный | инструмент; |

| ная, высококачест- | ≈ 1 % W, | пуансоны и матрицы вы- | ||

| венная |

| ≈ 1 % Mn | рубных штампов | |

|

|

|

|

| |

ЛС59–1 | Латунь | двухфазная | 59 % Cu, | Листы, трубы, прутки | |

| деформируемая | 1 % Pb, |

|

| |

|

|

| 40 % Zn |

|

|

|

|

|

|

| |

Библиографический список.

1.Кудрин В.А. Теория и технология производства стали: Учебник для вузов. М.: «Мир», ООО «Издательство АСТ», 2003. 528 с.

2.Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под ред. А.М. Дальского. – 5- е изд., исправленное. – М.: Машиностроение, 2004. 512 с.

3.Геллер Ю.А., Рахштадт А.Г. Материаловедение: Учеб. пособие для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1989. 456 с.

4.Степанов Е.З., Кириллов Н.Б. Материаловедение. Технология конструкционных материалов: Упражнения по курсу. СПб.: Изд-во СПбГПУ,

2003. 28 с.

5.Технология конструкционных материалов: Учебное пособие для вузов / Под. ред. М.А.Шатерина. – СПб.: Политехника, 2005. 597 с.

6.Марочник сталей и сплавов / В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др.; Под общ. ред. В.Г.Сорокина. М.: Машиностроение, 1989,

640 с.

7.Арзамасов Б.Н., Соловьев Т.В., Герасимов С. А. Справочник по конструкционным материалам: Справ. М.: Изд-во МГТУ, 2005. 640 с.

А. Справочник по конструкционным материалам: Справ. М.: Изд-во МГТУ, 2005. 640 с.

8.Солнцев Ю.П., Пряхин Е.Н., Пирайнен В.Ю. Специальные материалы в машиностроении: Учебник для вузов. – СПб.: ХИМИЗДАТ, 2004.

640 с.

| СОДЕРЖАНИЕ |

|

Предисловие . . . . . . . . . . . . . . . . . . . . . . . . . | 3 | |

1. | Производство черных металлов . . . . . . . . . . . . . . . . | 3 |

2. | Классификация стали . . . . . . . . . . . . . . . . . . . . | 9 |

3. | Маркировка сталей . . . . . . . . . . . . . . . . . . . . . | 12 |

4. | Маркировка чугунов . . . . . . . . . . . . . . . . . . . . . | 19 |

5. | Обозначение инструментальных твердых сплавов . | 20 |

6. | Маркировка цветных металлов и сплавов . . . . . . . . . . . . | 21 |

7. | Работа “ Маркировка металлов и сплавов” . . . . . . . . . . . . | 31 |

7.1. Содержание работы . . . . . . . . . . . . . . . . . . . . | 31 | |

7.2.Последовательность выполнения работы . . . . . . . . . . . 31

7.3.Содержание отчета. . . . . . . . . . . . . . . . . . . . . 31

Библиографический список. . . . . . . . . . . . . . . . . . . 33

Кириллов Николай Борисович, Степанов Евгений Зиновьевич, Треть-

яков Валерий Павлович

Материаловедение. Технология конструкционных материалов.

Машиностроительные материалы.

Учебное пособие

Научный редактор Е. И. Серяков

Лицензия ЛР №020593 от 07.08.97

Налоговая льгота – Общероссийский классификатор продукции ОК 005-93, т. 2; 95 3005 – учебная литература

2; 95 3005 – учебная литература

_____________________________________________________

Подписано в печать Формат 60х80/16. Печать офсетная

Усл. печ. л. 2,25. Уч.-изд. л. 2,25. Тираж 100. Заказ .

___________________________________________________________

__

Отпечатано с готового оригинал макета, предоставленного авторами, в типографии Издательства Политехнического университета.

195251, Санкт-Петербург, Политехническая, 29.

|

| Таблица 6. |

| Индивидуальные задания |

|

|

|

|

№ | Материалы |

|

|

| |

1. | 08кп, 35ХГСА, 55ХГР, 06ХН28МТ, 10Х18Н9Т, У7А, АС38ГМ, Ст3сп, | |

| СЧ 10, ТТ10К8Б, АМг10ч, Вт1–0, Л85, БрО6Ц6С2х, ПСрМО68–27–5 | |

|

| |

2. | 10кп, 40ХН2МА, 70С3А, 20Х3МВФ; 12Х13, У12, АС19ХГН, Ст3Гпс, | |

| СЧ 15, ВК20– КС, АК6М2, ПТ–7 М, ЛМцА57–3–1, БрО10Ф1, ПСр2 | |

|

| |

3. | 15пс, 30Х3МФ, 70Г, 45Х14Н14В2М, ХН60ВТ, У9А, АЦ35Г2, Ст6сп, | |

| СЧ 25, ТТ20К9, АМ4,5Кд, АТ3, Л96, БрА7Мц15Ж3Н2Ц2, ПСрО3–97 | |

|

|

|

4. | 20Р, 38ХГМ, 60С2Н2А, ХН35ВТ, 10Х17Н13М3Т, | У7, АС12ХН, |

| Ст2пс, СЧ 30, ВК6– ОМ, АК12М2МгН, ПТ–3 В, ЛК80–3, | БрБ2, БК2 |

|

| |

5. | 05кп, 20Н2М, 55С2А, ХН28ВМАБ, 20Х13, У10А-Ш, АЦ35Х, Ст3Гпс, | |

| ЧЮ22Ш, Т14К8, АК10Су, ВТ5Л, ЛС59–1, БрО4Ц7С5, ЦАМ 10-5Л | |

|

| |

6. | 35, 12ХН, 65С2ВА, ХН56ВМКЮ, 40Х13, У8ГА, АС20ХГНМ, Ст6пс, | |

| КЧ 30–6, ТТ8К6, АМгК1,5М, МЛ10, ЛАЖ60–1–1, БрА7, ПСр12М | |

|

| |

7. | 45Р, 14ХГН, 65Г, ХН75МБТЮ, 09Х15Н18Ю, 9ХС, АС35Г2, Ст2кп, | |

| КЧ 45–7, ВК6– М, АК9с, МА2–1 пч, ЛЦ16К4, БрС30, ПОССу 35−0,5 | |

|

| |

8. | 20пс, 50Г, 60С2ХФА, 18Х3МВ, 30Х13, 5ХНМ, АЦ30ХМ, Ст3Гсп, | |

| КЧ 70–2, Т5К10, АК12М2МгН, МА15, ЛЦ23А6Ж3Мц2, БрМц5, БКА | |

|

| |

9. | 15кп, 40ХГТР, 60С2, 20Х1М1Ф1БР, 20Х13, ХВГ, АС12ХН, Ст2сп, | |

| ВЧ 35, ВК6– В, АМг6лч, ОТ–4, Л63, БрАЖНМц9–4–4–1, | ПСрОСу8 |

|

| |

10. | 08пс, 20ХГСА, 55С2ГФ, 12Х1МФ, 12Х18Н10Т, 9ХФ, А45Е, Ст4кп, | |

| КЧ 80–1,5; ТТ8К7, АК12М2, ОТ4–1, ЛЦ14К3С3, БрАМц9-2, ПМЦ36 | |

|

| |

11. | 30, 10Г2, 50ХФА, 10Х11Н23Т3МР, 12Х13, 5ХНВ, А40ХЕ, Ст1сп, | |

| ВЧ 40, ВК8– ВК, АМг5Мц, МА8пч, ЛЖМц59–1–1, БрКд1, АО6–1 | |

|

| |

12. | 25Р, 12ХН2, 60Г, 03ХН28МДТ, 20Х17Н2, Х12Ф1, АС14ГН, Ст3пс, | |

| ЧВГ 30, Т15К6, АК5М2, Вт20, ЛЦ40Мц3А, БрА9Ж3Л, ПОССу 8–3 | |

|

| |

13. | 08, 20ХГНТР, 85, 45Х14Н14В2М, 15Х28, 4ХВ2С, АС40ХГНМ, Ст3кп, | |

| ЧВГ 45, ВК8– В, АМг7, МЛ5он, ЛО70–1, БрО4Ц4С17, ПОССу 35–2 | |

|

| |

14. | 55, 20ХНР, 50ХГА, 15Х6СЮ, 12Х18Н10Т, ХВСГ, АЦ12ХН3, Ст1пс, | |

| АЧС–2, Т30К4, АК5Мч, МА2–1, ЛЦ37Мц2С2К, БрА9Мц2Л, ЦА30М5 | |

|

| |

15. | 10пс, 15ХФ, 55С2А, 30Х13Н7С2, ХН70Ю, Х12М, АС30ХМ, Ст3Гсп, | |

| АЧВ–1, ТТ17К12, АК7Ц9, ВТ3–1, ЛС63−3, БрБНТ1,9Мг, ПОСК 2−18 | |

|

|

|

16.20пс, 38Х2Ю, 51ХФА, 12Х17, ХН45Ю, 5Х3В3МФС, АЦ35Г, Ст5Гпс, АЧК–2, ВК10– КС, АК7пч, МА18, ЛМш68–0,05; БрАМц10–2, Б83С

17.30Р, 15Х, 60С2Н2А, 15Х6СЮ, 08Х18Н9Т, Р10К5Ф5, АС45Г2, Ст5пс,

ЧХ3Т, ВК3, АК9Ц6, МЛ15, ЛЦ40Мц3Ж, БрОЦС4–4–4, ПСрОС2–58

18.20кп, 38ХГМ, 55С2, 40Х9С2, 08Х21Н6М2Т, Р6М5, АЦ20ХН3, Ст4сп, ЧС15М4, ВК6, АК9ч, ВТ5–1, ЛС60–1, БрСу3Н3Ц3С20Ф, ЦА4М1о

19.58, 25ХГНМТ, 70С2ХА, 15Х28, ХН77ТЮР, ШХ15СГ, А40Г, Ст5сп, ЧГ7Х4, ВК20, АЦ4Мг, МА2, ЛЖС58–1–1, БрОФ8,0–0,3; ПОС61М

20. 15, 45ХНМФА, 70, 20Х20Н14С2, 25Х1МФ, ШХ15−ШД, А12, Ст1кп, ЧН3ХМДШ, ВК10, АК12, МЛ19, ЛА77–2, БрАЖН10–4–4, ПСр50Кд

15, 45ХНМФА, 70, 20Х20Н14С2, 25Х1МФ, ШХ15−ШД, А12, Ст1кп, ЧН3ХМДШ, ВК10, АК12, МЛ19, ЛА77–2, БрАЖН10–4–4, ПСр50Кд

Обозначения марок листового металла

1008/1010. 5182. 316л. Это лишь некоторые из оценок, которые вы можете заказать для приложения. Но что это такое? И что мы можем предположить о свойствах, основываясь только на терминологии оценок?

Углеродистая и низколегированная листовая сталь

Спецификации стали были впервые написаны перед Второй мировой войной Отделом черной металлургии Общества автомобильных инженеров (SAE) в сотрудничестве с Американским институтом черной металлургии (AISI). В настоящее время AISI больше не пишет спецификации, касающиеся состава стали, хотя их все еще иногда называют спецификациями AISI/SAE.

Спецификацию, охватывающую правила наименования и требуемый химический состав углеродистых и низколегированных сталей, см. в SAE J403, Химические составы углеродистых сталей SAE (standards. sae.org/j403_201406).

sae.org/j403_201406).

Идентификатор марки SAE для углеродистых и низколегированных сталей представляет собой четырехзначное число, например 1008, 1020 или 4340. Первая цифра указывает на основной легирующий элемент; вторая цифра отражает тип и количество других легирующих элементов; а последние две цифры означают содержание углерода в сотых долях процента по массе (см. Рисунок 1 ).

Например, сталь 1010 представляет собой углеродистую сталь с номинальным содержанием углерода 0,10%. В спецификации SAE J403 Grade 1010 указано, что сталь может поставляться с содержанием углерода от 0,08 до 0,13 процента. С другой стороны, в случае SAE J403 Grade 1008 спецификация допускает до 0,10% углерода без минимума. Не существует единой спецификации «AISI 1008/1010», несмотря на то, что она присутствует на многих отпечатках деталей; это две разные марки с разными допустимыми диапазонами состава.

Последние две цифры класса SAE обозначают номинальный уровень содержания углерода. Эмпирическое правило заключается в том, что с увеличением содержания углерода увеличивается прочность, снижается пластичность, а сварка становится более сложной задачей. Это просто обобщение, так как многие другие факторы влияют на эти атрибуты. Существует допуск на допустимое количество каждого элемента, поэтому в этом примере возможно, что сталь 1010 (от 0,08 до 0,13 процента углерода) будет содержать меньше углерода, чем сталь 1008 (максимум 0,10 процента углерода). Тем не менее, сравнивая, например, сталь 1010 со сталью 1020, последние две цифры позволяют сделать разумные предположения об их относительных перспективах производительности.

Эмпирическое правило заключается в том, что с увеличением содержания углерода увеличивается прочность, снижается пластичность, а сварка становится более сложной задачей. Это просто обобщение, так как многие другие факторы влияют на эти атрибуты. Существует допуск на допустимое количество каждого элемента, поэтому в этом примере возможно, что сталь 1010 (от 0,08 до 0,13 процента углерода) будет содержать меньше углерода, чем сталь 1008 (максимум 0,10 процента углерода). Тем не менее, сравнивая, например, сталь 1010 со сталью 1020, последние две цифры позволяют сделать разумные предположения об их относительных перспективах производительности.

Листовые алюминиевые сплавы

Как и стальные сплавы, цифровые обозначения алюминиевых сплавов отличают одно семейство сплавов и состав от другого. Однако, в отличие от стальных сплавов, только первая цифра в обозначении марки говорит о составе. Семейства иногда обозначаются с использованием обозначения серии 5XXX или серии 5000, например, потому что из оставшихся трех цифр нельзя извлечь никакой важной информации.

Обозначения марок алюминия и ограничения по составу можно найти в Алюминиевые бирюзовые листы (www.aluminum.org/sites/default/files/TEAL_1_OL_2015.pdf).

Буква, обозначающая состояние, следует за первыми четырьмя цифрами, чтобы указать, поставляется ли материал уже нагартованным (H), термообработанным (T) или отожженным (O) на заводе. Отожженное состояние обеспечивает наименьшую прочность и наибольшее удлинение сплава. Любые цифры после обозначения H или T указывают на тип и степень специальной обработки, использованной для упрочнения сплава (см. , рис. 2) . Например, сплав с состоянием Т6 подвергался термообработке на твердый раствор, закалке и искусственному старению. Это означает, что в мельнице его выдерживали при определенной температуре в течение определенного времени, охлаждали и повторно нагревали примерно до 350 градусов по Фаренгейту в течение определенного периода времени, чтобы увеличить прочность за счет контролируемого осаждения. Состояние h29 представляет собой сплав, который подвергался значительной обработке холодной прокаткой и не подвергался последующему отжигу, в результате чего получается высокопрочный продукт.

Крупные рынки листового алюминиевого сплава включают банки для напитков, транспортные средства и самолеты. Каждое из этих приложений имеет разные потребности, поэтому некоторые семейства/классы чаще указываются для штампованных деталей в зависимости от предполагаемого использования.

Рисунок 1 . В условном наименовании углеродистых и низколегированных сталей первая цифра указывает на основной легирующий элемент, вторая цифра отражает тип и количество других легирующих элементов, а последние две цифры указывают на содержание углерода в сотых долях процента.

В серии 3XXX марганец является основным легирующим элементом алюминия. Эти сплавы не поддаются термической обработке, поэтому всякая прочность возникает в основном за счет деформационного упрочнения при формовании. Корпуса банок изготавливаются из стали 3004-х29.или 3104-х29.

Магний является основным дополнением в серии 5XXX. Эти сплавы не поддаются термической обработке, и любое упрочнение при формовании может быть утрачено, если используется цикл спекания с покраской или рабочая температура превышает примерно 150 градусов по Фаренгейту. сплавы не являются лучшими кандидатами для открытых применений, где произошло формование вытяжкой или растяжением.

Эти сплавы не поддаются термической обработке, и любое упрочнение при формовании может быть утрачено, если используется цикл спекания с покраской или рабочая температура превышает примерно 150 градусов по Фаренгейту. сплавы не являются лучшими кандидатами для открытых применений, где произошло формование вытяжкой или растяжением.

Корпуса банок для напитков подвергаются значительному уменьшению толщины в результате процесса вытяжки и глажки стенок (DWI), что приводит к увеличению прочности. Торцы банок таким образом не обрабатываются, поэтому необходимо начинать с более прочного сплава. Поэтому торцы банок делают из 5182-х29.. С точки зрения переработки легирующие элементы в 3004/3104 и 5182 совместимы, что делает банки для напитков одним из самых перерабатываемых продуктов в Северной Америке.

Сплавы серии 6XXX поддаются термообработке и содержат помимо алюминия магний и кремний. Эти сплавы укрепляются во время формовки, а также в цикле покраски-сушки. Сплавы серии 6XXX обычно используются для автомобильных закрывающих панелей, поскольку они относительно пластичны при поставке с завода и затвердевают до состояния отпуска T6 при обработке в цикле спекания с краской. Некоторые автомобильные компании предпочли бы использовать сплавы 5XXX для незащищенных применений, но затраты, связанные с обеспечением отделения лома от того, что производится из деталей 6XXX, перевешивают преимущества. Таким образом, продукты серии 6XXX используются для некоторых конструкций автомобильных кузовов, несмотря на дополнительную стоимость материалов по сравнению со сплавами 5XXX.

Некоторые автомобильные компании предпочли бы использовать сплавы 5XXX для незащищенных применений, но затраты, связанные с обеспечением отделения лома от того, что производится из деталей 6XXX, перевешивают преимущества. Таким образом, продукты серии 6XXX используются для некоторых конструкций автомобильных кузовов, несмотря на дополнительную стоимость материалов по сравнению со сплавами 5XXX.

Серия 7XXX давно используется в аэрокосмической отрасли. В этом семействе цинк является основным легирующим элементом. Когда в сплаве присутствует магний (с медью или без нее), этот сплав обеспечивает высокую прочность и способность к термообработке. Поскольку сплавы серии 7XXX демонстрируют более высокую прочность, чем сплавы 5XXX или 6XXX, ведутся исследования, направленные на решение проблем, связанных с использованием этого семейства сплавов в автомобильных конструкциях. Теплая формовка (штамповка при температуре около 400 градусов по Фаренгейту) является одним из способов улучшить формуемость этих сплавов. Отходы от деталей 7XXX должны быть отделены от других сортов, чтобы сохранить ценность и возможность вторичной переработки.

Отходы от деталей 7XXX должны быть отделены от других сортов, чтобы сохранить ценность и возможность вторичной переработки.

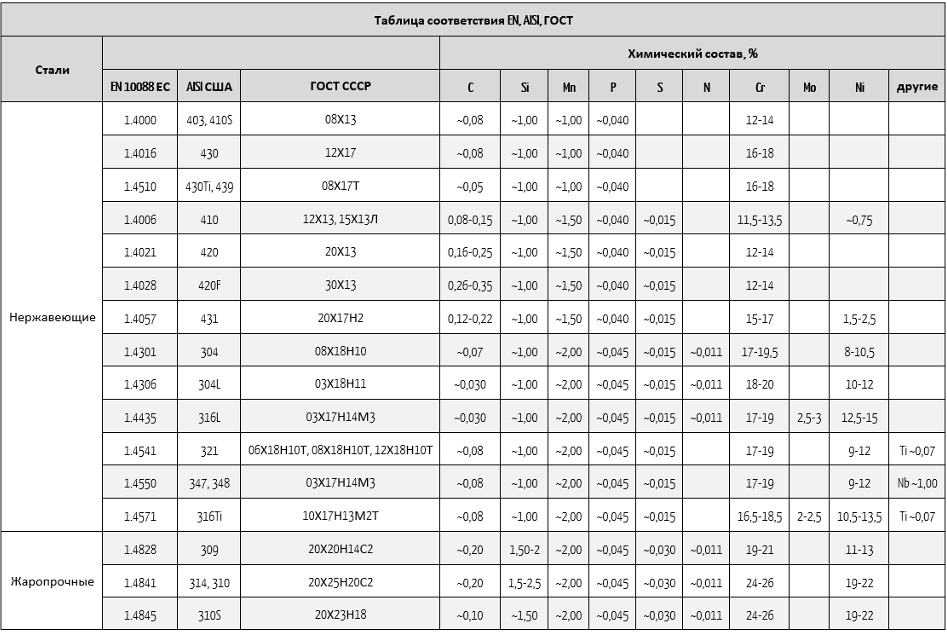

Нержавеющие стали

Нержавеющие стали представляют собой сплавы на основе железа, содержащие не менее 10 процентов хрома. На поверхности образуется прозрачная оксидная пленка с высоким содержанием хрома, которая ограничивает дальнейшее окисление или ржавление. Нержавеющие стали названы в соответствии с их микроструктурой и механизмами закалки. Они сгруппированы в пять категорий: аустенитные, ферритные, мартенситные, дисперсионно-упрочненные и дуплексные.

Обозначения, химические пределы и требования к свойствам при растяжении можно найти в ASTM A240/A240M, Стандартные технические условия на плиты, листы и полосы из хромистой и хромоникелевой нержавеющей стали для сосудов под давлением и для общего применения (www.astm.org/Standards/A240.htm).

Только первая цифра в условном трехзначном обозначении класса указывает на что-либо о продукте, поэтому эти материалы в общем описываются их семейством: например, серия 3XX или серия 300 (см. Рисунок 3 ).

Рисунок 3 ).

Серии нержавеющих сталей 2XX и 3XX имеют аустенитная микроструктура . Как правило, они являются наиболее пластичными марками и могут упрочняться до относительно высокой прочности. Основными легирующими добавками в нержавеющих сталях серии 3ХХ являются хром и никель. В серии 2ХХ часть никеля заменена марганцем и азотом.

Некоторые сплавы 4ХХ имеют ферритную микроструктуру. Сплавы этой серии практически не содержат никеля. В отличие от аустенитных марок, ферритные марки не могут быть упрочнены термической обработкой и лишь умеренно упрочняются холодной обработкой.

На момент написания этой статьи никель стоит 5 долларов за фунт по сравнению с максимумом 10 лет назад в 25 долларов за фунт. (Для справки, низкоуглеродистая сталь стоит около 0,50 доллара США за фунт.) Поскольку никель составляет около 10 процентов от содержания сплавов серии 3XX, у компаний есть финансовый стимул для перехода на серию 4XX, не содержащую никель. Конечно, есть и компромисс: серия 3XX лучше формуется и, следовательно, может изготавливать более сложные детали. Переход на класс серии 4XX может потребовать внесения некоторых изменений в детали или процесс.

Переход на класс серии 4XX может потребовать внесения некоторых изменений в детали или процесс.

Рисунок 2 . Эта таблица объясняет терминологию отпуска для алюминиевых сплавов.

Мартенситные нержавеющие стали (также часть серии 4XX) содержат больше углерода, чем ферритные марки. Они могут подвергаться термообработке до различных уровней твердости и прочности. Однако они не так устойчивы к коррозии, как аустенитные или ферритные марки.

Упрочненные атмосферными осадками 9Нержавеющие стали 0014 могут быть либо аустенитными, либо мартенситными в отожженном состоянии. Эти марки обладают очень высокой прочностью после термической обработки, которая приводит к выделению твердых интерметаллических соединений из кристаллической решетки по мере отпуска мартенсита. Сплав обычно характеризуется количеством хрома и никеля в продукте; например, 17-7PH представляет собой сплав нержавеющей стали, содержащий 17 процентов хрома и 7 процентов никеля, который упрочняется за счет контролируемого осаждения. Кроме того, некоторые сорта теперь относятся к серии 6XX. Например, SS631 и 17-7PH описывают один и тот же сплав.

Кроме того, некоторые сорта теперь относятся к серии 6XX. Например, SS631 и 17-7PH описывают один и тот же сплав.

Дуплексные сплавы из нержавеющей стали имеют в своей структуре примерно равное количество аустенита и феррита. Они проявляют характеристики обеих фаз с более высокой прочностью и пластичностью. Здесь общее название состоит из четырех цифр: первые две — это содержание хрома, а последние две — содержание никеля. Например, 2205 — это дуплексный сплав, содержащий 22 процента хрома и 5 процентов никеля.

Иногда после номера класса добавляются различные суффиксы. L указывает на более низкий уровень углерода, что обычно делается для повышения свариваемости за счет прочности. N означает дополнительный азот, добавленный для увеличения выхода и прочности на разрыв.

Связь между химическим составом и свойствами при растяжении

По большей части взаимосвязь между химическим составом и свойствами при растяжении ограничена. В качестве примера возьмем две скрепки, каждая из которых имеет одинаковый химический состав. Согните один вперед и назад несколько раз, но оставьте другой нетронутым. У них по-прежнему одинаковый химический состав, но у одного из них остаточная формуемость выше. Чтобы представить это в реальном примере, рассмотрим два змеевика одной плавки, что означает, что они имеют идентичный химический состав. У одного витка проблемы с формой, поэтому его снова прокатывают, чтобы сгладить. Это действие приводит к лучшей форме, но также увеличивает прочность и снижает удлинение. Если вы покупаете змеевик на основе только химии, завод может поставить вам любой змеевик, чтобы удовлетворить ваш заказ.

Согните один вперед и назад несколько раз, но оставьте другой нетронутым. У них по-прежнему одинаковый химический состав, но у одного из них остаточная формуемость выше. Чтобы представить это в реальном примере, рассмотрим два змеевика одной плавки, что означает, что они имеют идентичный химический состав. У одного витка проблемы с формой, поэтому его снова прокатывают, чтобы сгладить. Это действие приводит к лучшей форме, но также увеличивает прочность и снижает удлинение. Если вы покупаете змеевик на основе только химии, завод может поставить вам любой змеевик, чтобы удовлетворить ваш заказ.

Детали, которые могут иметь проблемы с деформацией, рекомендуется проверять на растяжение при каждой отправке. Вы можете понести номинальные дополнительные расходы на испытание, но это сводит к минимуму вероятность того, что вам придется вносить изменения в инструменты или процесс, чтобы приспособить один рулон, который может не иметь тех же свойств, что и те, которые вы получали в прошлом.

Рисунок 3 . Это связь состава и свойств в семействе сплавов из нержавеющей стали. Предоставлено ASM Intl. (www.asminternational.org/documents/10192/1849770/06940G_Chapter_1.pdf).

Марки горячекатаной стали

Сталь – это сплав железа, содержащий небольшое количество углерода. Изделия из стали бывают разных марок в зависимости от процентного содержания углерода. Различные классы стали классифицируются в соответствии с соответствующим содержанием углерода. Горячекатаные марки стали классифицируют по следующим углеродным группам:

- Низкоуглеродистая или мягкая сталь содержит 0,3 % или менее углерода по объему.

- Среднеуглеродистая сталь содержит от 0,3% до 0,6% углерода.

- Высокоуглеродистые стали содержат более 0,6% углерода.

Небольшие количества других легирующих материалов, таких как хром, марганец или вольфрам, также добавляются для производства многих других марок стали. Различные марки стали обеспечивают несколько уникальных свойств, таких как прочность на растяжение, пластичность, ковкость, долговечность, а также тепло- и электропроводность.

Различные марки стали обеспечивают несколько уникальных свойств, таких как прочность на растяжение, пластичность, ковкость, долговечность, а также тепло- и электропроводность.

Различия между горячекатаной и холоднокатаной сталью

Большая часть стали производится двумя основными способами: горячей прокаткой или холодной прокаткой. Горячекатаная сталь – это прокатный процесс, при котором сталь подвергается прессованию при высокой температуре. Как правило, температура горячекатаной стали превышает 1700°F. Холоднокатаная сталь — это процесс, при котором сталь подвергается прокатке при комнатной температуре.

Важно отметить, что как горячекатаная сталь, так и холоднокатаная сталь не являются сортами стали. Это методы предварительного изготовления, используемые для различных стальных изделий.

Процесс горячекатаной стали

Горячекатаная сталь включает формирование и прокатку стальных слябов в длинную полосу при нагреве выше оптимальной температуры прокатки. Раскаленный сляб проходит через серию валковых станов, формируя и растягивая его в тонкую полосу. После завершения формования стальная полоса охлаждается водой и сматывается в рулон. Различные скорости водяного охлаждения развивают другие металлургические свойства стали.

Раскаленный сляб проходит через серию валковых станов, формируя и растягивая его в тонкую полосу. После завершения формования стальная полоса охлаждается водой и сматывается в рулон. Различные скорости водяного охлаждения развивают другие металлургические свойства стали.

Нормализация горячекатаной стали при комнатной температуре позволяет повысить прочность и пластичность.

Горячекатаная сталь обычно используется для строительства, железнодорожных путей, листового металла и других применений, которые не требуют привлекательной отделки или точных форм и допусков.

Процесс производства холоднокатаной стали

Холоднокатаная сталь нагревается и охлаждается так же, как и горячекатаная сталь, но затем подвергается дальнейшей обработке с использованием отжига или дрессировки для повышения прочности на растяжение и предела текучести. Дополнительные трудозатраты и время на обработку увеличивают стоимость, но позволяют уменьшить допуски на размеры и предоставляют широкий спектр вариантов отделки. Эта форма стали имеет более гладкую поверхность и используется в тех случаях, когда требуется особое состояние поверхности и допуск на размеры.

Эта форма стали имеет более гладкую поверхность и используется в тех случаях, когда требуется особое состояние поверхности и допуск на размеры.

Обычно холоднокатаная сталь используется в конструкционных деталях, металлической мебели, бытовой технике, автозапчастях и технических приложениях, где необходима точность или эстетика.

Марки горячекатаной стали

Горячекатаная сталь доступна в нескольких сортах, чтобы соответствовать спецификациям вашего проекта. Американское общество испытаний и материалов (ASTM) или Общество автомобильных инженеров (SAE) устанавливает стандарты и классы в соответствии с физической структурой и возможностями каждого металла.

Марки стали ASTM начинаются с буквы «А», что означает черные металлы. Система оценки SAE (также известная как Американский институт чугуна и стали или система AISI) использует для классификации четырехзначное число. Марки простой углеродистой стали в этой системе начинаются с цифры 10, за которой следуют два целых числа, обозначающих концентрацию углерода.

Ниже приведены распространенные марки горячекатаной стали. Обратите внимание, что некоторые продукты предлагаются как в , так и в холоднокатаном исполнении.

Горячекатаная сталь A36

Горячекатаная сталь A36 является одной из самых популярных доступных горячекатаных сталей (она также выпускается в холоднокатаной версии, которая встречается гораздо реже). Эта низкоуглеродистая сталь содержит менее 0,3% углерода по весу, 1,03% марганца, 0,28% кремния, 0,2% меди, 0,04% фосфора и 0,05% серы. Общие промышленные применения стали A36 включают:

- Рамы грузовиков

- Сельскохозяйственное оборудование

- Стеллаж

- Проходы, пандусы и ограждения

- Структурная опора

- Прицепы

- Общее производство

1018 Пруток из горячекатаной углеродистой стали

Наряду с A36, AISI/SAE 1018 является одной из наиболее распространенных марок стали. Как правило, этот сорт предпочтительнее A36 для стержневых или полосовых профилей. Сталь 1018 выпускается как в горячекатаном, так и в холоднокатаном исполнении, хотя чаще используется холоднокатаный. Обе версии имеют лучшую прочность и твердость, чем A36, и лучше подходят для операций холодной штамповки, таких как гибка или штамповка. 1018 содержит всего 0,18% углерода и 0,6-0,9% марганца, что меньше А36. Он также содержит следы фосфора и серы, но меньше примесей, чем A36.

Как правило, этот сорт предпочтительнее A36 для стержневых или полосовых профилей. Сталь 1018 выпускается как в горячекатаном, так и в холоднокатаном исполнении, хотя чаще используется холоднокатаный. Обе версии имеют лучшую прочность и твердость, чем A36, и лучше подходят для операций холодной штамповки, таких как гибка или штамповка. 1018 содержит всего 0,18% углерода и 0,6-0,9% марганца, что меньше А36. Он также содержит следы фосфора и серы, но меньше примесей, чем A36.

Типичные области применения стали 1018 включают:

- Шестерни

- Шестерни

- Трещотки

- Масляные накладки

- Штифты

- Пальцы цепи

- Вкладыши

- Шпильки

- Анкерные штифты

1011 Горячекатаный стальной лист

1011 Горячекатаный стальной лист и плита обеспечивают более шероховатую поверхность, чем холоднокатаная сталь и плита. После оцинковки он также используется в тех случаях, когда необходима коррозионная стойкость. Листы и плиты из жаропрочной стали высокой прочности и высокой пластичности легко сверлятся, формуются и свариваются. Горячекатаный стальной лист и плита доступны как стандартные горячекатаные или горячекатаные P&O.

Листы и плиты из жаропрочной стали высокой прочности и высокой пластичности легко сверлятся, формуются и свариваются. Горячекатаный стальной лист и плита доступны как стандартные горячекатаные или горячекатаные P&O.

Некоторые из преимуществ, связанных с горячекатаным стальным листом и плитой 1011 , включают повышенную пластичность, высокую производительность и более низкую производительность по сравнению с холодной прокаткой. Приложения включают в себя:

- Строительство

- Автомобили и транспорт

- Морские контейнеры

- Кровля

- Бытовая техника

- Тяжелое оборудование

Горячекатаная сталь ASTM A513

Спецификация ASTM A513 предназначена для горячекатаных труб из углеродистой стали. Горячекатаные стальные трубы изготавливаются путем пропускания нагретого листового металла через ролики для достижения определенных физических размеров. Готовое изделие имеет шероховатую поверхность с закругленными углами и сварную или бесшовную конструкцию. Из-за этих факторов горячекатаные стальные трубы лучше всего подходят для применений, не требующих точных форм или жестких допусков.

Из-за этих факторов горячекатаные стальные трубы лучше всего подходят для применений, не требующих точных форм или жестких допусков.

Горячекатаная стальная труба легко режется, сваривается, формуется и обрабатывается. Он используется во многих промышленных приложениях, в том числе:

- Опоры двигателя

- Втулки

- Строительство зданий/архитектура

- Автомобили и сопутствующее оборудование (прицепы и т. д.)

- Промышленное оборудование

- Рамы для солнечных панелей

- Бытовая техника

- Самолеты/аэрокосмические

- Сельскохозяйственное оборудование

Горячекатаная сталь ASTM A786

Горячекатаная сталь ASTM A786 подвергается горячей прокатке с высокой прочностью. Он обычно изготавливается для стальных накладок протектора для следующих применений:

- Напольное покрытие

- Тредуэй

1020/1025 Горячекатаная сталь

Сталь DOM 1020/1025, идеально подходящая для строительства и машиностроения, обычно используется в следующих областях:

- Инструменты и штампы

- Детали машин

- Автооборудование

- Промышленное оборудование

Ваш надежный ресурс горячекатаной стали

Industrial Metal Supply является ведущим в отрасли поставщиком горячекатаной стали A36 и 1018.

. . . . . . .

. . . . . . .