Сгуститель радиальный с центральным приводом

«Машинопромышленное объединение» изготавливает радиальные сгустители разных типоразмеров. После получения технического задания на изготовления сгустителя наш конструкторский отдел разрабатывает техническую документацию, проводит расчеты производительности данного оборудования, а также прочностной расчет всей конструкции. «Машинопромышленное объединение» также может укомплектовать сгустители необходимой системой управления и КИПа.

Радиальные сгустители де факто стали универсальными аппаратами для сгущения пульп на первых стадиях обезвоживания на горно-обогатительных предприятиях. Завод нестандартного оборудования «Машинопромышленное объединение» предлагает для этих целей радиальные сгустители с центральным приводом собственного производства.

Как видно из самого названия аппарата, сгуститель предназначен для проведения процесса сгущения. Для чего это нужно? Благодаря применению процесса сгущения происходит повышение концентрации, т.е. увеличения количества твердых веществ в определенном объеме пульпы, неизбежном спутнике процессов обогащения многих полезных ископаемых.

Повышение концентрации или сгущение пульпы становится возможным в результате осаждения, содержащихся в ней твердых частиц под действием прилагаемых массовых сил, как правило гравитационных или центробежных.

В общем случае в процессе сгущения в сгустителе при соблюдении заданных режимов работы пульпа распределяется на несколько зон по глубине сгустителя. В верхней зоне сгустителя содержится осветленная жидкость, в средней – зона пульпы исходной плотности, а в самом низу зона уплотнения или консолидации. В результате и происходит отделение жидкости под давлением вышерасположенных слоев.

Так же важным элементом процесса сгущения является специальный механизм сгустителя, выполненный в виде вращающегося внутри сгустителя цилиндра специальной конструкции, создающей разрежение. Внутри цилиндра сгустителя из пульпы образуется слой более густой массы, отделяемой затем от него лопастями или валиками.

Общий вид сгустителя размером 7 и 10 метров производства «Машинопромышленное объединение»

Самый распространенный тип сгустителя представляет собой цилиндрическую емкость с механической разгрузкой осадка. Такой тип называется радиальным сгустителем. В зависимости от особенностей устройства механизма выгрузки сгущенной массы и места расположения привода цилиндрические или радиальные сгустители могут быть двух типов: с центральным или периферическим приводом.

Существуют так же пластинчатые сгустители, представляющие собой камеру, внутри которой под углом к горизонту установлен пакет расположенных параллельно друг другу пластин. Пластинчатые сгустители делятся на прямоточные, противоточные и сгустители с поперечным потоком. Завод «Машинопромышленное объединение» производит пластинчатые сгустители радиального типа.

Радиальные сгустители, в отличии от пластинчатых более универсальны и подходят для сгущения пульп при обогащении различных полезных ископаемых и применяются в первых стадиях обезвоживания в технологиях большинства обогатительных фабрик. Чаще всего применяются радиальные сгустители с центральным приводом, а они в свою очередь могут быть легкого типа, тяжелого типа и многоярусными.

На представленных фотографиях показан порядок изготовления сгустителей на нашем заводе. В процессе изготовления сгустителя в зависимости от его размеров мы производим контрольную сборку отдельных элементов конструкции (корпуса сгустителя, днища, опорных балок, мешалок). Сгустители отправляются Заказчику в разобранном виде с инструкцией о порядке сборке на объекте. При необходимости наши специалисты выезжают на проведения шеф монтажных работ для контроля проведения монтажа.

Прочностной расчет сгустителя производства «Машинопромышленное объединение»

Радиальный сгуститель с центральным приводом легкого типа.

Радиальные сгустители с центральным приводом легкого типа производятся с диаметром корпуса от 2,5 до 18 метров. Основу одноярусного радиального сгустителя с центральным приводом легкого типа составляет цилиндрический металлический корпус, днище которого делается с небольшим конусом. В центре днища радиального сгустителя устанавливается разгрузочный конус для отвода сгущенного материала, а в верхней части кольцевой сливной желоб.

По оси цилиндрического корпуса сгустителя, на уровне поверхности жидкости, устанавливается загрузочное устройство приема пульпы и привод центрального вала с механизмом подъема гребковой рамы. Вал монтируется в опорных подшипниках, установленных на мостовой ферме над корпусом сгустителя. Гребковая рама радиального сгустителя состоит из четырех граблин с гребками, установленными под углом, что позволяет перемещать осадок к центру.

Фото изготовления и частичной контрольной сборки

Привод центрального вала радиального сгустителя легкого типа осуществляется электродвигателем, передающим усилие через редуктор и червячную передачу. Возможность подъема гребковой рамы необходима чтобы исключить поломку приводного механизма и гребковой рамы при возникающих в работе перегрузках. Подъем и опускание гребковой рамы производится отдельным реверсивным электродвигателем через червячную пару. При возникновении перегрузок при работе радиального сгустителя на его валу создается повышенный крутящий момент и подается сигнал включения механизм подъема.

В процессе работы радиального сгустителя пульпа поступает в загрузочное устройство, оборудованное так же решеткой для улавливания случайно попавших в пульпу крупных частиц и гашения скорости потока. Пульпа, попадая внутрь корпуса радиального сгустителя начинает опускаться вниз и растекаться от центра к кольцевому сливному желобу. При этом, содержащиеся в пульпе твердые частицы оседают на дно радиального сгустителя, а осветленная вода переливается через кромки кольцевого сливного желоба для отвода из сгустителя. При сгущении пенящихся флотационных концентратов радиальные сгустители оснащают специальными отбойниками пены, располагая их ниже уровня слива.

Сгущенный материал оседает на дно и перемещается гребками к разгрузочному конусу, откуда и удаляется. Удаление сгущенного материала из радиального сгустителя может производится самотеком или с применением специальных насосов. Удаление результатов сгущения самотеком применяется для радиальных сгустителей небольшого диаметра. В сгустителях большого это возможно только откачиванием центробежными насосами.

Окружная скорость перемещения граблин радиального сгустителя напрямую зависит от размера частиц содержащихся в пульпе. Чем мельче размер частиц подлежащих сгущению, тем ниже скорость движения граблин радиального сгустителя и наоборот.

Фото радиальных сгустителей производства «Машпром-Оборудования» после монтажа на ОФ

Радиальный сгуститель с центральным приводом тяжелого типа

Радиальные сгустители с центральным приводом тяжелого типа производятся с диаметром корпуса от 25 до 100 м. Корпуса радиальных сгустителей тяжелого типа представляют собой железобетонные емкости, с установленной в центре мощной железобетонной же колонной и более сложную конструкцию приводного механизма.

Подача пульпы и отвод сгущенного материала в общем случае производятся аналогично этим же операциям радиального сгустителя легкого типа, разумеется с учетом размеров сгустителя и объема материала. Большие радиальные сгустители так же оборудуются механизмом подъема гребковой фермы для предотвращения ее поломок при перегрузке.

Иногда радиальные сгустители больших размеров частично или полностью заглубляют в грунт. В этом случае разгрузка производится через специально проложенную траншею под днищем корпуса сгустителя. Центробежные насосы для откачки сгущенного материала могут быть размещены в этой траншее или рядом со сгустителем.

Радиальные сгустители с центральным приводом тяжелого типа имеют определенные преимущества:

- высокая прочность конструкции, которая позволяет сгущение продуктов с высокой плотностью твердой составляющей;

- низкое расположение гребковой фермы, что позволяет улучшить условия осаждения твердой составляющей и осветления пульпы без замутнения верхних слоев;

- лучшая приспособленность для работы в зимних условиях и под открытым небом.

Многоярусный радиальный сгуститель с центральным приводом.

Многоярусные радиальные сгустители применяются в специальных случаях. Например для сгущения пульпы имеющей высокую температуру, в случае необходимости снизить температуру для сгущенного материала. Применяются в основном двухъярусные радиальные сгустители, как наиболее для распределения нагрузки приходящейся на каждый отдельный ярус и между ними.

В двухъярусных радиальных сгустителях сбалансированного типа пульпа подается в оба яруса, через собственные приемники, слив воды происходит так же на каждом ярусе, а сгущенный материал только в нижней части всей системы.

Наш завод «Машинопромышленное объединение» имеет возможности проектировать и изготавливать как стандартное так и нестандартное оборудование для предприятий горной промышленности. В других разделах нашего сайта вы найдете информацию об изготовлении такой продукции как емкостное оборудование, сгустители, конвейерное оборудование, изготовление дробилок, футеровочная машина (машина для замены футеровки), изготовлении бутар для мельниц. В разделе список выпускаемого оборудования вы ознакомитесь с изделиями нашего предприятия, с готовой технической документацией, которая может быть скорректирована под ваши задачи.

Приглашаем к сотрудничеству

www.mpoltd.ru

Сгуститель радиальный

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-6А3 | СЦ-9А2 | СЦ-12А2 | СЦ-15А3 | СЦ-18А2 | СЦ-25А1 | СЦ-30А1 | СЦ-50А** | СЦ-50А1*** |

| 1.Внутренний диаметр чана сгустителя, м | 6 | 9 | 12 | 15 | 18 | 25 | 30 | 50 | 50 |

| 2. Площадь осаждения, м² | 28 | 63 | 110 | 175 | 250 | 490 | 700 | 1963 | 1963 |

| 3. Габаритные размеры, м : | |||||||||

| внешний диаметр (D) | 6,17 | 9,17 | 12,17 | 18,17 | 25,17 | 30,2 | 50,3 | 55,3 | |

| ширина (B) | 6,4 | 9,43 | 12,52 | 15,6 | 18,53 | 27,14 | 32,14 | 51,4 | 51,4 |

| высота(H) * | 9,16 | 9,52 | 11,22 | 11,42 | 11,94 | 11,6 | 12,6 | 15,9 | 15,9 |

| 4. Масса, т : | |||||||||

| с металлическим чаном | 16,55 | 31,2 | 56,93 | 78,14 | 131,33 | 209,2 | 270 | — | — |

| без чана | 5,09 | 7,7 | 12,43 | 15,84 | 19,6 | 33,64 | 46 | 68 | 65,5 |

* Размер Н указан с учетом высоты подъема граблин (400 мм).

** Сгуститель с гидростатическим подшипником.

*** Сгуститель с упорным шарикоподшипником.

Сгуститель радиальный с центральным приводом, плоским днищем.

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-2,5А2 | СЦ-4А2 | СЦ-6А2 | СЦ-9А1 | СЦ-12АС1 | СЦ-15АС | СЦ-18АС |

| 1.Внутренний диаметр чана сгустителя , м | 2,5 | 4,0 | 6,0 | 9,0 | 12,0 | 15,0 | 18,0 |

| 2.Глубина чана по уровню пульпы, м | 2,8 | 3 | 3,4 | 3,6 | 3,8 | 4 | 4,3 |

| 3.Площадь осаждения, м² | 5 | 12 | 28 | 63 | 110 | 175 | 250 |

| 4.Габаритные размеры, м : | |||||||

| внешний диаметр (D) | 2,61 | 4,11 | 6,16 | 9,17 | 12,2 | 15,2 | 18,2 |

| ширина (B) | 2,79 | 4,17 | 6,39 | 9,4 | 12,6 | 15,6 | 18,6 |

| высота (Н)* | 5,92 | 6,46 | 8,67 | 9,47 | 11 | 11,6 | 11,9 |

| 5.Мacca, т: | |||||||

| с металлическим чаном | 2,83 | 5,03 | 10,63 | 20,04 | 34,4 | 42,6 | 56,8 |

| без чана | 1,34 | 2,29 | 4,83 | 7,82 | 12,4 | 14,2 | 19,5 |

* Размер Н указан с учетом высоты подъема граблин (400мм)

Сгуститель радиальный с периферическим приводом

Сгуститель радиальный с периферическим приводом (П) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на предприятиях горнорудной, угольной, металлургической, химической и других отраслей промышленности.

| Параметры | П-25А | П-30А | П-30АС* |

| 1. Внутренний диаметр чана сгустителя (D), м | 25 | 30 | 30 |

| 2. Глубина чана в центре по уровню пульпы (h), м | 3,6 | 3,6 | 3,6 |

| 3. Площадь осаждения, м² | 490 | 700 | 700 |

| 4. Габаритные размеры металлоконструкций сгустителя без бетонного чана, м : | |||

| ширина (B) | 27 | 32 | 32 |

| высота (H) | 7,7 | 7,9 | 8 |

| 5. Масса металлоконструкций сгустителя, т | 27 | 29,4 | 29,4 |

* Сгуститель с разъемной центральной опорой.

www.tigom.ru

Сгуститель

СГУСТИТЕЛЬ (а. thickener; н. Eindicker; ф. epaississeur, mecanisme d’epaississement; и. espesador) — машина или аппарат для разделения пульп (суспензий) на твёрдую и жидкую фазы под действием сил тяжести, центробежной силы, магнитного поля. Сгустители применяют для обезвоживания пульп и суспензий. По конструктивным признакам сгустители разделяют на радиальные (рис. 1), пирамидальные отстойники, пластинчатые (прямоточные и противоточные) сгустители (рис. 2), вибросгустители (рис. 3), Гидроциклоны, гидросепараторы, осадительные центрифуги, фильтры-сгустители, магнитные сгустители; по характеру осаждения — на сгустители со сгущением в объёме и со сгущением в тонком слое; по принципу работы — непрерывного и периодического действия.

При сгущении жидких пульп и суспензий, для которых характерно повышенное содержание тонких классов твёрдых частиц в питании сгустители применяют радиальные сгустители с одним или несколькими ярусами. Радиальные сгустители состоят из цилиндрической ёмкости с горизонтальным (у сгустителей малого диаметра) или конического (у сгустителей большого диаметра) днищем и кольцевым сливным жёлобом (порогом) наверху, загрузочной воронки и механизма для разгрузки сгущённого продукта. Ёмкость изготавливают из бетона, а при малом размере — из листового железа, реже дерева. Угол наклона днища до 12°, загрузочная воронка располагается в центре сгустителя с заглублением на 0,5х1 м.

Механизм для разгрузки сгущённого продукта может быть выполнен в виде гребков, установленных на перемещающейся ферме, один конец которой опирается на центральную колонну, а другой — на рельс, расположенный по окружности сгустителя. Ферма перемещается центральным или периферическим приводом. Окружная скорость у периферии сгустителя обычно 0,1 м/с, при сгущении тонких шламов — 0,05 м/с, а грубозернистых пульп — от 0,5 до 0,2 м/с и более.

При поступлении пульпы питания в сгуститель под действием силы тяжести происходит выпадение в осадок твёрдых частиц, которые, осаждаясь на днище сгустителя, сдвигаются гребками к центру и разгружаются самотёком через отверстия в днище или насосами, верхний слой осветлённой жидкости (слив) переливается через порог в кольцевой жёлоб и удаляется самотёком. Для осаждения твёрдых частиц, находящихся в пенных продуктах, используют брызгала, расположенные у центральной колонны сгустителя, и пеноотбойник, устанавливаемый у сливного порога ниже уровня слива.

Глубину сгустителя определяют по соотношению зон осветлённой жидкости (0,3-0,9 м), зоны пульпы питания (0,3-0,5 м) и зоны уплотнения. Достоинство радиальных сгустителей — большая степень сгущения, недостаток — значительные размеры сгустителя.

Для предварительного сгущения продуктов применяют пирамидальные отстойники, их слив дополнительно сгущают в цилиндрические сгустители. Иногда пирамидальные отстойники применяют как основные аппараты для сгущения. Конструктивная особенность отстойников — пирамидальная форма днищ. Пульпа поступает в головную часть отстойника и движется к сливному порогу. По пути твёрдые частицы осаждаются в камеры и выпускаются при помощи ручного затвора, насосов или шлюзового питателя.

При сгущении пульп с тонкими абразивными частицами используют пластинчатые сгустители (прямоточные и противоточные), в которых осаждение частиц осуществляется в тонком слое на близко расположенных (35-50 мм) наклонных плоскостях под углом 25-60° к горизонту, разделяющих поток на струи с ламинарным движением. За счёт увеличенной площади осаждения достигается значительное уменьшение размеров сгустителя. Наибольшее применение в горнорудной промышленности получили противоточные пластинчатые сгустители, в которых пульпа питания и сгущённый продукт движутся в противоположных направлениях. При сгущении в противоточных пластинчатых сгустителях необходимо обеспечивать равномерную подачу питания во все каналы и исключать перемешивание исходного продукта со сгущённой пульпой. При сгущении пульп с повышенным содержанием шламов для предотвращения забивания разгрузочного патрубка используют вибраторы с малой амплитудой колебаний. Пластинчатые сгустители уступают радиальным по степени сгущения, но отличаются простотой и отсутствием подвижных частей.

Высокую удельную производительность и степень сгущения обеспечивают вибросгустители, представляющие собой металлическую конструкцию конической формы. В нижней части конуса расположена виброворонка, сгущённый осадок выгружается из вибросгустителя с помощью затвора.

При сгущении пульп, содержащих быстрооседающую твёрдую фазу, получили применение гидросепараторы. Для повышения производительности по твёрдому компоненту гидросепараторы оснащаются вибрационными устройствами, позволяющими ускорить процесс осаждения твёрдых частиц и уплотнения осадка. Гидросепараторы устанавливаются перед фильтрами, что улучшает показатели работы фильтровальных отделений.

При сгущении мелких разжиженных продуктов применяют осадительные центрифуги, в которых твёрдые частицы осаждаются в поле центробежных сил. Осадительные центрифуги представляют собой горизонтально установленный вращающийся конусный барабан со сплошной или фильтрующей поверхностью (осадительно-фильтрующие центрифуги). Угол наклона образующей поверхности конусного барабана составляет до 20°. Осадок обезвоживается и выгружается шнеком по поверхности барабана.

При сгущении тонкозернистых и шламистых продуктов (разжиженных пульп) используют фильтры-сгустители, состоящие из чана с расположенной в нём батареей фильтрующих элементов (патронов). Патроны, погружённые в пульпу, попеременно подключаются к вакууму и сжатому воздуху. При создании вакуума шлам осаждается на ткани патронов, а жидкость фильтруется и удаляется из сгустителя. При подаче сжатого воздуха шлам отделяется, осаждается на дно чана и удаляется через разгрузочное устройство.

Сгущение пульп с магнитными частицами (в основном железных и марганцевых руд) осуществляется в магнитных сгустителях. Осаждение твёрдой фазы происходит под действием магнитного поля и определяется свойствами продукта, конструктивными особенностями и режимом работы сгустителя. Магнитные сгустители разработаны на основе гидросепараторов, снабжённых намагничивающим устройством (размещены на питающей воронке сгустителя). Магнитные сгустители обычно работают с большой нагрузкой по твёрдому компоненту (содержание твёрдого компонента в сгущённом продукте достигает 70%). Магнитные сгустители отличаются более высокой удельной нагрузкой и степенью сгущения.

www.mining-enc.ru

Сгуститель радиальный Машинопромышленное объединение — www.mpoltd.ru

«Машинопромышленное объединение» изготавливает на своем предприятии радиальные сгустители диаметром от 4 до 36 метров. Радиальный сгуститель представляет собой металлический чан на опорах с плоским или коническим дном. На опорном мосту в центре чана установлен привод и перемешивающий механизм гребкового типа для перемещения оседающего шлама к разгрузочному конусу, находящемуся в центре днища сгустителя.

Гребковый механизм состоит из граблин со скребками; граблины крепятся к валу жестко или на шарнирах. В центр сгустителя поступает пульпа через питающий стакан, который неподвижно прикреплен к крышке или ферме сгустителя, либо вращается вместе с валом. Через разгрузочный конус в днище сгустителя происходит выгрузка шлама. Твердые частицы оседают на дно сгустителя, где гребковым устройством перемещаются к разгрузочному конусу. Осветленная жидкая фаза удаляется из верхней части сгустителя через желобилисливные короба.

Основной тип сгустителей, используемых сегодня, представлен радиальными сгустителями различных типоразмеров, с центральным, либо периферийным приводом.

На представленных ниже фотографиях вы увидите порядок изготовления сгустителя с мостом для установки центральным приводом и его контрольной сборки на нашем предприятии.

Пластинчатый сгуститель.

Пластинчатый сгуститель представляет собой радиальный сгуститель, в который дополнительно установлены пакеты параллельных пластин, расположенных на расстоянии 35–50 мм друг от друга под углом 25–60° к горизонту.

В пластинчатых сгустителях основными деталями являются,близко расположенные наклонные плоскости, которые позволяют разделить поток на струи с ламинарным движением и уменьшить путь оседания твердых частиц. Технология сгущения зависит от очень разных факторов и свойств конечного продукта. Свойства шлама определяют угол наклона конической части днища, который находится в диапазоне от 12 до 20 градусов, а диаметр сгустителя определяет, прежде всего, площадь зеркала слива, которая в свою очередь находится в прямой зависимости от скорости осветления.

Скорость сгущения определяет необходимое время выдержки шлама в аппарате и его полезный объем. В результате чаны сгустителей одного и того же диаметра могут значительно различаться как по полезному объему, высоте, так и по металлоемкости. Данные факторы значительно влияют на цену изготовления сгустителя. Второй фактор, влияющий на цену сгустителя — стоимость привода, которая возрастает в степенной зависимости с увеличением номинального крутящего момента. Процент стоимости привода в цене сгустителя может составлять от 10% до 50%. Таким образом, стоимость изготовления сгустителей одного и того же диаметра может различаться до пяти раз в зависимости от исходных условий технологической задачи.

Этапы изготовления сгустителя.

Изготовление сгустителя можно разделить на несколько основных этапов. Одним из первых этапов при начале изготовления сгустителя является проектирование и проведение прочностного расчета опор и цилиндрического корпуса чана сгустителя. На приведенных диаграммах вы можете увидеть места наибольшего напряжения в конструкции чана сгустителя. Но основание проведенных расчетов принимается решение о сортаменте материалов используемых для изготовления сгустителя.

Ко второму этапу относится изготовление опорной части (постели), днища сгустителя и обечаек чана сгустителя. Толщина стенок меняется в сторону уменьшения от нижнего пояса к верхнему. Диаметр сгустителя представленного на фото составляет 15 метров, а высота от основания до моста 12 метров.

К третьему этапу изготовления радиального сгустителя относится изготовление его основных составных элементов:

— мост с ограждением для установки центрального привода

— выходной (разгрузочный) конус сгустителя

— внутренняя емкость флоккулятора

— входная труба флоккулятора

— карман подачи питания

— граблины со скрепками

— пакеты сегментационных пластин

Конус сгустителя

Флоккулятор сгустителя

Карман подачи питания сгустителя

Труба флоккулятора и мост с ограждениями сгустителя

Контрольная сборка сгустителя

После изготовления опор, днища и обечаек чана радиального сгустителя производится их контрольная сборка для проверки геометрических размеров, а так же их маркировка в заводских условиях.

Покраска и подготовка к отгрузке сгустителя

После проведения контрольной сборки и маркировки элементов сгустителя производится его разборка, покраска и подготовка к отправке заказчику. Проектирование сгустителя производится таким образом, чтобы максимально сэкономить затраты заказчика по перевозке данного оборудования, а именно разместить все элементы сгустителя в габаритные транспортные размеры.

Заключение

На представленных фотографиях и видеоролике вы можете увидеть изготовленные и смонтированные сгустители нашего производства. «Машинопромышленное объединение» имеет большой опыт изготовления сгустителей для предприятий горной промышленности. Мы имеем необходимые технические возможности для производства сгустителей различных типов.

«Машинопромышленное объединение» имеет возможности проектировать и изготавливать как стандартное так и нестандартное оборудование для предприятий горной промышленности. В других разделах нашего сайта вы найдете информацию об изготовлении такой продукции как емкостное оборудование, сгустители, конвейерное оборудование, изготовление дробилок, футеровочная машина (машина для замены футеровки), изготовлении бутар для мельниц. В разделе список выпускаемого оборудования вы ознакомитесь с изделиями нашего предприятия, с готовой технической документацией, которая может быть скорректирована под ваши задачи.

Видеоролик монтажа радиального сгустителя диаметром 36 метров.

Приглашаем к сотрудничеству

www.mpoltd.ru

Радиальный сгуститель — Большая Энциклопедия Нефти и Газа, статья, страница 1

Радиальный сгуститель

Cтраница 1

Радиальный сгуститель представляет собой сложный объект автоматического регулирования, обладающий большой инерционностью из-за очень большого объема и малой скорости протекания процессов оседания и уплотнения слоя частиц. В радиальном сгустителе диаметром 30 м содержится свыше 2000 м3 воды и шлама. Регулирующими воздействиями на работу радиального сгустителя может служить регулирование подачи шламовой воды и выгрузки сгущенного продукта. Однако в связи с тем, что сгуститель должен принять всю поступающую шламовую воду, регулирование нагрузки обычно не производится. Ввиду большого объема радиальный сгуститель выполняет роль демпфирующей емкости, способной сгладить кратковременные колебания водно-шламовых процессов. [1]

В радиальный сгуститель подавался флокулянт — полиакриламид порядка 10 г / т твердого ( 0 2 г / м3), что позволило снизить содержание твердого в оборотной воде со 150 — 200 г / л до 1 г / л и менее. Таким путем достигнута практически полная очистка оборотной воды. [2]

Собственно радиальные сгустители проектируются в виде круглых резервуаров диаметром 30 м с коническим днищем, поддерживаемым двумя рядами концентрически расположенных колонн и одной мощной центральной колонной, усиленной восемью ребрами-стенками. [3]

Расчет радиальных сгустителей и горизонтальных отстойников производится по максимальной производительности насосов, а при самотечном транспортировании шламов — по максимальной пропускной способности подводящего коллектора. [5]

В радиальном сгустителе с периферическим приводом ( рис. 28 — 6) гребковая рама сгустителя одним концом опирается на вращающийся подпятник, установленный на железобетонной колонне в центре резервуара, а другим — на тележку, катящуюся по рельсу, уложенному на борту резервуара. [7]

В радиальных сгустителях осаждается шлам из оборотных вод углефабрики, после чего шлам при помощи насосов подается во флотационное отделение главного корпуса, где обогащается на флотационных машинах. [9]

Основной недостаток радиальных сгустителей — большая площадь, занимаемая этими сооружениями, и большая их строительная стоимость. [11]

Потребная площадь радиальных сгустителей определяется по той же формуле, что и площадь пирамидальных сгустителей. В табл. 28 — 7 приведены практические результаты работы сгустителей. [13]

Эффективность работы радиальных сгустителей и шламовых горизонтальных отстойников с коагуляцией характеризуется приведенными ниже показателями. Концентрация нерастворенных примесей в осветленной воде зависит от нагрузки на сооружения. [14]

В зависимости от назначения радиального сгустителя системы автоматизации различны. В одних случаях главное — осветлить воду и вернуть ее в оборот, в других — выдать сгущенный продукт с заданной концентрацией твердого для дальнейшей обработки. Подача коагулянта ускоряет процесс сгущения и может в значительной степени удовлетворить обе цели. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Конструкции радиальных сгустителей

Радиальные сгустители являются наиболее универсальными аппаратами для сгущения различных пульп и применяются в первых стадиях обезвоживания на большинстве обогатительных фабрик.

Учитывая зависимость отконструкции и места расположения привода гребковой фермы различают сгустители с центральным и периферическим приводами. Сгустители с центральным приводом подразделяются на сгустители легкого типа, тяжелого типа и многоярусные.

Радиальный сгуститель с центральным приводом легкого типа

Радиальные сгустители с центральным приводом легкого типа выпускаются с диаметром чана от 2,5 до 18 м и обозначаются Ц–D, м.

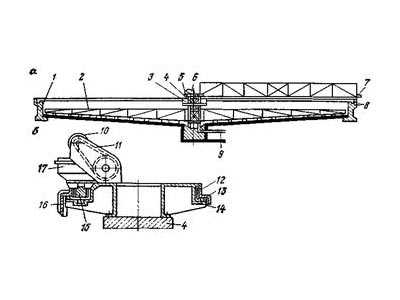

Одноярусный сгуститель с центральным приводом легкого типа (рис. 3.7) состоит из цилиндрического металлического чана 1 со слабоконическим днищем. В центре чана имеется разгрузочный конус 4 для выпуска сгущенного продукта͵ а по борту чана – кольцевой сливной желоб 2. В центре чана на уровне поверхности осаждения установлено загрузочное устройство 3 для приема пульпы. На стальной ферме 7, опирающейся на стенки чана или на специальные колонны, установлен привод центрального вала 8 и механизм подъема гребковой рамы 9. Вал 5 смонтирован в центре чана в опорных подшипниках, установленных на мостовой ферме 7. Гребковая рама сгустителя состоит из четырех радиально расположенных граблин 6 с прикрепленными к ним гребками. Рама при помощи крестовин и тяг укреплена на конце центрального вала. Гребки установлены под определенным углом, позволяющим перемещать осадок к центру.

Механизм привода центрального вала включает электродвигатель, редуктор, червячную передачу, помещенные в литом корпусе. Для предотвращения поломок приводного механизма и гребковой рамы при перегрузках вал вместе с граблинами может перемещаться на некоторую высоту в вертикальном направлении. Механизм подъема гребковой рамы состоит из реверсивного электродвигателя и червячной пары, приводящей в действие винт домкрата͵ соединенного с центральным валом через шарикоподшипник и нажимную гайку. Работа подъемного механизма состоит в следующем. При перегрузках сгустителя по твердому на валу создается повышенный крутящий момент, одновременно с подачей сигнала включается механизм подъема вала и домкрат поднимает или опускает вал вместе с гребковой рамой на высоту 300–400 мм.

| Рис. 3.7. Сгуститель с центральным приводом легкого типа: 1 – чан; 2 – сливной желоб; 3 – загрузочная воронка; 4 – разгрузочный конус; 5 – центральный вал; 6 – граблины; 7 – ферма; 8 – привод; 9 – механизм подъема вала с граблинами; 10 – указатель перегрузки сгустителя |

Исходная пульпа по желобу или трубе поступает в загрузочное устройство в виде цилиндрического стакана с поперечной решеткой внутри для улавливания случайных крупных предметов и для гашения скорости потока поступающей пульпы. Пульпа, выйдя из питающего устройства, сначала движется вниз, а затем растекается от центра к кольцевому сливному желобу. При этом происходит осаждение взвешенных в пульпе твердых частиц и осветление воды, которая переливается через кромки кольцевого сливного желоба по всей окружности чана и отводится из сгустителя. При сгущении флотационных концентратов, представляющих собой пенные продукты, для предотвращения попадания пены в сливной желоб на расстоянии 30–70 мм от него устанавливают пеноотбойник, который располагают ниже уровня слива.

Сгущенный продукт, оседающий на дно, перемещается гребками к разгрузочному конусу, откуда удаляется самотеком или откачивается диафрагмовыми или центробежными песковыми насосами. Самотечное удаление сгущенного продукта и откачка диафрагмовыми насосами применимы для сгустителей небольшого диаметра. В сгустителях большого диаметра сгущенный продукт откачивают центробежными насосами. В нижней зоне пульпа может уплотняться частично под действием гребков. Дополнительное уплотнение осадка происходит в результате разрушения гребками сводов, образуемых частицами.

Окружная скорость движения граблин зависит от крупности сгущаемых частиц. При сгущении тонких частиц окружная скорость граблин обычно составляет до 0,05 м/с, а при сгущении грубозернистых пульп эту скорость увеличивают до 0,15–0,2 м/с.

Радиальный сгуститель с центральным приводом тяжелого типа

Радиальные сгустители с центральным приводом тяжелого типа выпускаются с диаметром чана от 25 до 100 м.

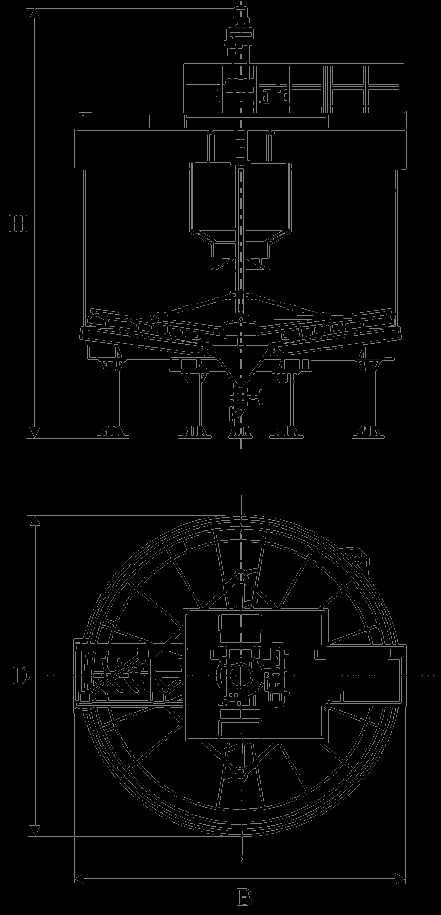

Сгуститель с центральным приводом тяжелого типа (рис. 3.8) состоит из железобетонного чана 1, в центре которого установлена мощная железобетонная колонна 4. На колонне укреплена опорная головка 5 с приводным механизмом 6. Приводной механизм состоит из электродвигателя 10, связанного клиноременной передачей 11 с червячным редуктором 17, передающим вращение на ведущую шестерню 15. Шестерня находится в зацеплении с зубчатым венцом внутреннего зацепления (диаметром около 3 м), жестко связанным с поворотным опорным кольцом 12. Кольцо 12 опирается на подшипник, представляющий собой сплошное кольцо 14 с проточкой, в которую уложены стальные шарики 13.

Зубчатый венец соединен с рамой прямоугольного сечения, с помощью проушин 16. Благодаря этому рама вращается вокруг центральной железобетонной колонны. К нижнему концу рамы шарнирно крепятся две длинные и две короткие гребковые фермы 2 треугольного сечения с гребками. Шарнирное крепление позволяет гребковым фермам поворачиваться и приподниматься при подпрессовывании оседающего материала. Гребки имеют изогнутую форму, перекрывают всю площадь днища сгустителя и обеспечивают подгребание оседающих частиц к разгрузочным патрубкам.

Питание в сгуститель подают по трубе 7 в приемное устройство 3. Слив отводится из сгустителя через кольцевой сливной желоб 8. В центре чана расположена разгрузочная воронка, имеющая патрубки для разгрузки сгущенного продукта 9. Также к конусу подводятся патрубки для аварийной разгрузки сгустителя или для подачи воды в конус при чрезмерном уплотнении осадка.

Рис. 3.8. Сгуститель с центральным приводом тяжелого типа

Сгустители больших размеров частично или полностью заглубляют в грунт. При этом доступ к разгрузочному конусу осуществляется через специально проложенную траншею под днищем сгустителя. Центробежные песковые насосы для откачки сгущенного продукта размещают в траншее или в непосредственной близости от сгустителя.

Большинство сгустителей, кроме Ц–50 и Ц–100, оборудованы механизмом подъема гребковой фермы для предотвращения заиливания ее при перегрузке.

В последнее время сгустители больших размеров с центральным приводом находят все более широкое применение. К преимуществам таких сгустителей относят:

а) прочность конструкции рамы и гребковой фермы для сгущения продуктов с высокой плотностью твердой фазы, что позволяет получать сгущенный продукт с повышенным содержанием твердого;

б) низкое расположение гребковой фермы улучшает условия осаждения твердой фазы и осветления пульпы, нет взмучивания в верхних слоях;

в) бóльшая приспособленность для работы в зимних условиях под открытым небом, при этом гребковая ферма будет вращаться под коркой льда.

На Лебединском ГОКе для осветления хвостовой пульпы в узле оборотного водоснабжения на открытой площадке установлены два сгустителя Ц–100. Слив сгустителей, в котором твердого содержится в среднем 0,13 г/л, используется в качестве оборотной воды, а сгущенный продукт с содержанием твердого не выше 33% грунтовыми насосами перекачивается в хвостохранилище. Сгустители удовлетворительно работают в зимний период при температуре –25°C, температура пульпы в чане снижается до 6–8°C. На зеркале слива наблюдается образование шуги´, что не отражается на технологическом процессе.

Радиальный сгуститель с периферическим приводом

Радиальные сгустители с периферическим приводом выпускаются с диаметром чана от 18 до 50 м и обозначаются П–D, м.

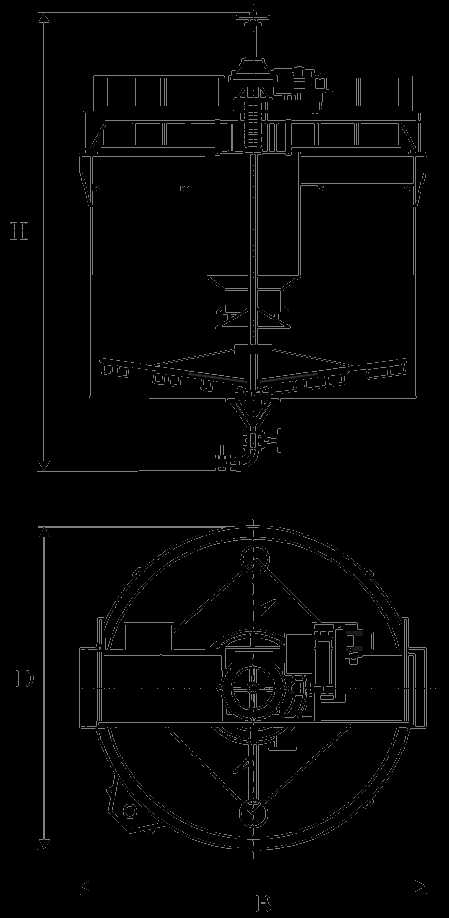

Сгуститель с периферическим приводом (рис. 3.9) состоит из круглого железобетонного чана 1, в центре которого установлена колонна 2, двух металлических ферм – подвижной 3 и неподвижной 4, опорной головки 5 и расположенного на борту рельсового пути 6.

Рис. 3.9. Сгуститель с периферическим приводом

К нижнему поясу подвижной фермы крепятся наклонные гребки 8, высота которых увеличивается к центру чана по мере возрастания высоты слоя сгущенного продукта. Свободный конец фермы 3 предназначен для интенсивного перемешивания оседающего материала в зоне его наибольшей плотности.

В центре чана на железобетонной колонне 2 смонтирована вращающаяся опорная головка 5, на которую опирается вращающаяся ферма с гребками 3. Другим концом вращающаяся ферма опирается через ходовое колесо на круговой рельс 6, уложенный на борту чана. На периферии гребковая ферма заканчивается кареткой 9, на которой размещен привод ходового колеса, состоящий из электродвигателя 10, редуктора 11, опорных и приводных роликов. Ток к электродвигателю подводится через центральную колонну и контактные кольца по силовому кабелю. Токоснимающее устройство расположено на опорной головке. При передаче вращения от электродвигателя на ходовое колесо 15 оно катится по круговому рельсу, увлекая за собой подвижную гребковую ферму. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, гребковая ферма вращается вокруг центральной колонны и гребками перемещает сгущенный продукт к разгрузочному конусу.

Привод имеет сигнальное устройство и индукционное реле скорости, отмечающее замедление скорости вращения фермы при перегрузке сгустителя. Для возобновления нормальной работы фермы подключают аварийный насос и дополнительно откачивают сгущенный продукт. В специальные карманы каретки загружают балласт (до 18 т), благодаря чему возрастает давление ходового колеса на рельс и увеличивается сила их сцепления.

Неподвижная ферма 4 одним концом опирается на верхнюю часть опорной головки 5, а другим укреплена жестко на железобетонной конструкции резервуара 1.На неподвижной ферме уложены трубопроводы или желоба 7 для подачи пульпы и оборудован мостик для прохода. Пульпа подается по желобу на опорную головку, в которой имеются окна, через которые пульпа поступает в чан. Сгущенный продукт откачивается через разгрузочные патрубки по трубам 12, расположенным в траншее под сгустителем. Осветленная вода непрерывно переливается через кромку кольцевого сливного желоба 13 и отводится от него по трубопроводу 14.

Важным условием нормальной работы сгустителя является своевременный отвод песков из него. При этом объём отводимых песков должен быть строго определенным исходя из производительности сгустителя для обеспечения постоянного содержания твердого в песках, а следовательно, и для нормального протекания дальнейшего технологического процесса. Обычно для отвода песков используют песковые насосы.

Можно выделить два способа отвода песков. По первому способу насосы непосредственно подсоединяются к разгрузочной воронке сгустителя. По второму способу пески сначала спускаются в зумпф, а затем из зумпфа откачиваются насосами.

При разгрузке песков сгустителя в зумпф насоса возможно визуальное наблюдение за поступлением и плотностью разгружаемого продукта͵ а также ручная регулировка процесса. Такая система широко применяется на сгустителях небольшого размера, особенно когда их несколько. При этом пески всех сгущающих аппаратов собирают в один зумпф и перекачивают одним насосом. К недостаткам такого способа разгрузки следует отнести возможность переполнения зумпфа и выброса пульпы на обслуживающую площадку, в случае если подача песков сгустителя превысит допустимую, а также затопления насосного отделения при аварийных остановках откачивающих насосов.

Указанных недостатков лишена первая схема – с подключением насосов непосредственно к разгрузочной воронке, но в данном случае затрудняется поддержание заданной плотности песков при колебаниях производительности сгустителя. Возможно значительное снижение содержания твердого в песках при недостаточной подаче материала в сгуститель, а перегрузка сгустителя может привести к остановке насоса. В последние годы все шире находят применение системы автоматического регулирования с установкой на песковых насосах электродвигателей с переменной частотой вращения. На нагнетательном трубопроводе устанавливается плотномер, который автоматически управляет частотой вращения электродвигателя насоса при заданном содержании твердого в песках. Подача насоса при этом изменяется и содержание твердого в песках поддерживается на заданном уровне.

Ранее широко применявшиеся сгустители П–30 и П–50, выпускавшиеся Иркутским заводом тяжелого машиностроения, сняты с производства с 80-х годов.

Двухъярусный сгуститель

Многоярусные сгустители применяются в тех случаях, когда стремятся сэкономить производственную площадь отделений обезвоживания. Многоярусные сгустители нашли применение при сгущении горячих пульп, когда требуется сократить разницу температур исходного и конечного продуктов, а также в гидрометаллургии золота для промывки материала методом непрерывной противоточной декантации. Многоярусные сгустители с числом ярусов до пяти применяются в глиноземном производстве, но имеется тенденция замены их одноярусными сгустителями закрытого типа с центральным приводом.

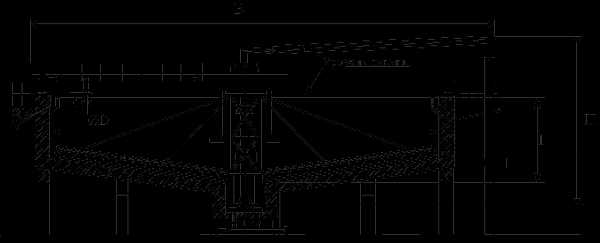

Наиболее широко применяются двухъярусные сгустители (особенно сбалансированные – уравновешенные), как наиболее удобные по распределению нагрузки между отдельными ярусами. Двухъярусный сгуститель (рис. 3.10) состоит из чана 1, разделенного промежуточным днищем 3 на верхний и нижний ярусы. Гребковые рамы верхнего 8 и нижнего 13 ярусов укреплены на одном вертикальном валу 7. Механизмы привода вертикального вала и подъема гребковых рам аналогичны механизмам привода одноярусного сгустителя легкого типа. Исходная пульпа подается в распределительную коробку 4, из которой по трубам 2 и 5 поступает в верхний и нижний ярусы чана. Питание в верхний ярус подается через приемное устройство 6. Оседающий материал верхнего яруса подгребается гребковой рамой к перепускному патрубку 14 и поступает в нижний ярус, откуда вместе со сгущенным продуктом нижнего яруса отводится через разгрузочную воронку 15.

Рис. 3.10. Двухъярусный сгуститель

Слив верхнего яруса удаляется через кольцевой желоб 9 и поступает в сборную емкость 10. Слив с нижнего яруса по трубе 12 также поступает в емкость 10. Удаление слива нижнего яруса регулируют насадочными кольцами 11, при уменьшении числа которых объём слива возрастает.

К недостаткам двухъярусного сгустителя относится трудность доступа к гребковой раме нижнего яруса для ее ремонта или очистки в случае подпрессования осевшим материалом. Для доступа в нижний ярус сгустителя предусмотрен ремонтный люк 16.

Многоярусные сгустители изготовляют по индивидуальным заказам как нестандартное оборудование с диаметром чана 12 и 15 м.

Радиальный сгуститель с грунтовым днищем

| Рис. 3.11. Схема сгустителя с грунтовым днищем: 1 – слои грунта; 2 – гребковый механизм; 3 – сливной желоб; 4 – железобетонная стенка; 5 – насыпь |

Эти сгустители отличаются наиболее низкими капитальными затратами для сгустителей такой конструкции по сравнению с железобетонными. При конструировании таких сгустителей (рис. 3.11) наиболее важным условием является непроницаемость почвы, образующей основание (днище) сгустителя. По этой причине первым этапом сооружения сгустителя с грунтовым днищем является определение физико-химических свойств грунтового материала. Грунт должен содержать 10–20% глины.

Второй этап – сооружение бетонной стены по периметру со сливным желобом и тоннеля под сгустителем для прокладки труб сгущенного продукта.

На третьем этапе на дно сгустителя укладывают слои грунта толщиной 150–200 мм, уплотняют каждый слой катком, обрабатывают стабилизаторами почвы и поверхностно-активными веществами. Этот процесс повторяется для второго и третьего слоев.

Четвертый этап – монтаж гребкового механизма в центре сгустителя. Вокруг сгустителя отсыпают и планируют насыпь шириной 5 м с откосами 1:11,5. Высота насыпи должна быть на 700 мм ниже верхней кромки ограждающей стенки.

После сооружения сгуститель заполняется водой с добавлением 0,1% полимера и выдерживается не менее 72 часов, после чего он готов к работе.

3.8. Сгущение в магнитных дешламаторах и на магнитных сепараторах

На магнитных дешламаторах и сепараторах сгущаются концентраты, обладающие сильными магнитными свойствами. К ним относятся магнетитовые железорудные концентраты, которые, исходя из вкрапленности магнетита в рудах на разных горно-обогатительных комбинатах, имеют различную крупность. Магнетитовые концентраты, обладающие высокой магнитной восприимчивостью, легко намагничиваются. При этом в пульпе образуются магнитные флокулы больших размеров, а скорость осаждения сфлокулированных таким образом магнитных частиц значительно повышается. Магнитная флокуляция обладает к тому же достаточно высокой селективностью. Высокие скорости восходящих потоков в магнитных дешламаторах (до 10 м/ч) и селективность процесса флокуляции способствуют выносу в слив минералов породы и бедных сростков, в связи с этим массовая доля железа в песках повышается на 0,1–0,3% по сравнению с исходным питанием.

На магнитных дешламаторах концентраты сгущаются до содержания твердого 60–66%. Содержание твердого в питании дешламаторов от 23 до 35% твердого. Οʜᴎ работают при удельной производительности от 1,8 до 3 (4,5) т/м2·ч, что практически в 10 раз больше, чем на радиальных сгустителях. Совмещение этих двух процессов – сброс в хвосты шламов вмещающих пород с одновременным сгущением магнитных продуктов – делает магнитные дешламаторы весьма эффективными аппаратами для сгущения магнетитовых концентратов.

Магнитный дешламатор (рис. 3.12) по конструкции аналогичен радиальному сгустителю с центральным приводом. Магнитный дешламатор состоит из металлического чана (корпуса), в верхней части которого находится кольцевой желоб для сбора и удаления слива, загрузочного бака, гребковой рамы, механизмов вращения и подъема граблин, успокоителя. Дно дешламатора имеет коническую форму, в центре находится разгрузочная воронка.

Рис. 3.12. Магнитный дешламатор МД-12: 1 – граблины; 2 – привод; 3 – загрузочный бак; 4 – намагничивающие аппараты; 5 – успокоитель; 6 – сливной желоб; 7 – резервуар; 8 – разгрузочное устройство

Особенность магнитного дешламатора – наличие намагничивающего устройства, установленного в нижней части загрузочного бака, ĸᴏᴛᴏᴩᴏᴇ создает напряженность магнитного поля до 40 кА/м. Число намагничивающих аппаратов зависит от диаметра чана. Так, в дешламаторе МД-12 установлено 30 намагничивающих аппаратов. Исходная пульпа поступает в загрузочный бак и перед подачей в чан проходит через намагничивающие аппараты. Загрузочный бак находится внутри успокоителя, представляющего собой обечайку из листовой стали и служащего для предотвращения выноса в слив крупных частиц и флокул.

Прототип магнитного дешламатора – магнитный гидросепаратор, представляющий собой невысокий сгуститель с центральным приводом. Гидросепаратор применялся для сгущения пульп с быстрооседающей твердой фазой, к примеру магнетитовых руд.

Магнитные дешламаторы выпускают трех типоразмеров: МД-5 (диаметр чана 5 м, площадь осаждения 19,6 м2), МД-9 (диаметр чана 9 м, площадь осаждения 62 м2), МД-12 (диаметр чана 12 м, площадь осаждения 113 м2).

Опыт работы железорудных обогатительных фабрик Кривбасса и других фабрик показывает, что дешламаторы являются эффективными аппаратами для сгущения железных концентратов перед фильтрованием. Благодаря высокой удельной производительности и в связи с этим меньшими размерами по сравнению со сгустителями, дешламаторы возможно размещать вблизи вакуум-фильтров. Это уменьшает затраты на перекачку концентратной пульпы и улучшает обслуживание аппаратов.

С учетом высоких технологических результатов работы магнитных дешламаторов для сгущения магнетитовых концентратов они рекомендуются для всех обогатительных фабрик, перерабатывающих сильномагнитные руды. Неоправданными оказались попытки на фабриках № 1 МихГОКа и № 2 НКГОКа дополнительно сгущать пески магнитных дешламаторов на магнитных сепараторах. На НКГОКе от такого применения магнитных сепараторов отказались. В типовой схеме фильтровального отделения сгущение магнетитового концентрата осуществляется только в магнитных дешламаторах [6, 7].

Показатели работы магнитных дешламаторов на ряде железорудных ГОКов приведены в [5].

Обогащение магнетитовых руд осуществляется на магнитных сепараторах барабанного типа (обычно ПБМ). При этом, в случае если не подавать на барабан смывную воду, то содержание твердого в концентрате составляет 56–62%, что является вполне достаточным для фильтрования концентрата. В этом случае магнитные сепараторы, установленные перед вакуум-фильтрами, называют уплотняющими. По этой причине на ряде обогатительных фабрик операция сгущения вообще отсутствует. К ним относятся обогатительные фабрики ЮГОКа, НКГОКа (I очередь), Лебединского (I очередь), Ингулецкого (II очередь) горно-обогатительных комбинатов.

При этом технологическая схема обезвоживания без операции сгущения концентрата обладает недостатками. В отсутствии сгустителя фильтрат и перелив с вакуум-фильтров возвращают в технологический процесс обогащения, увеличивая в нем циркулирующую нагрузку. При кратковременных остановках вакуум-фильтров возникают потери концентрата. По этой причине операция сгущения является обязательной и для магнетитовых концентратов, она применяется на всех новых обогатительных фабриках.

referatwork.ru

Сгуститель радиальный производства «Машинопромышленное объединение»

«Машинопромышленное объединение» изготавливает на своем предприятии радиальные сгустители диаметром от 4 до 36 метров. Радиальный сгуститель представляет собой металлический чан на опорах с плоским или коническим дном. На опорном мосту в центре чана установлен привод и перемешивающий механизм гребкового типа для перемещения оседающего шлама к разгрузочному конусу, находящемуся в центре днища сгустителя.

Гребковый механизм состоит из граблин со скребками; граблины крепятся к валу жестко или на шарнирах. В центр сгустителя поступает пульпа через питающий стакан, который неподвижно прикреплен к крышке или ферме сгустителя, либо вращается вместе с валом. Через разгрузочный конус в днище сгустителя происходит выгрузка шлама. Твердые частицы оседают на дно сгустителя, где гребковым устройством перемещаются к разгрузочному конусу. Осветленная жидкая фаза удаляется из верхней части сгустителя через желобилисливные короба.

Основной тип сгустителей, используемых сегодня, представлен радиальными сгустителями различных типоразмеров, с центральным, либо периферийным приводом.

На представленных ниже фотографиях вы увидите порядок изготовления сгустителя с мостом для установки центральным приводом и его контрольной сборки на нашем предприятии.

Пластинчатый сгуститель.

Пластинчатый сгуститель представляет собой радиальный сгуститель, в который дополнительно установлены пакеты параллельных пластин, расположенных на расстоянии 35–50 мм друг от друга под углом 25–60° к горизонту.

В пластинчатых сгустителях основными деталями являются,близко расположенные наклонные плоскости, которые позволяют разделить поток на струи с ламинарным движением и уменьшить путь оседания твердых частиц. Технология сгущения зависит от очень разных факторов и свойств конечного продукта. Свойства шлама определяют угол наклона конической части днища, который находится в диапазоне от 12 до 20 градусов, а диаметр сгустителя определяет, прежде всего, площадь зеркала слива, которая в свою очередь находится в прямой зависимости от скорости осветления.

Скорость сгущения определяет необходимое время выдержки шлама в аппарате и его полезный объем. В результате чаны сгустителей одного и того же диаметра могут значительно различаться как по полезному объему, высоте, так и по металлоемкости. Данные факторы значительно влияют на цену изготовления сгустителя. Второй фактор, влияющий на цену сгустителя — стоимость привода, которая возрастает в степенной зависимости с увеличением номинального крутящего момента. Процент стоимости привода в цене сгустителя может составлять от 10% до 50%. Таким образом, стоимость изготовления сгустителей одного и того же диаметра может различаться до пяти раз в зависимости от исходных условий технологической задачи.

Этапы изготовления сгустителя.

Изготовление сгустителя можно разделить на несколько основных этапов. Одним из первых этапов при начале изготовления сгустителя является проектирование и проведение прочностного расчета опор и цилиндрического корпуса чана сгустителя. На приведенных диаграммах вы можете увидеть места наибольшего напряжения в конструкции чана сгустителя. Но основание проведенных расчетов принимается решение о сортаменте материалов используемых для изготовления сгустителя.

Ко второму этапу относится изготовление опорной части (постели), днища сгустителя и обечаек чана сгустителя. Толщина стенок меняется в сторону уменьшения от нижнего пояса к верхнему. Диаметр сгустителя представленного на фото составляет 15 метров, а высота от основания до моста 12 метров.

К третьему этапу изготовления радиального сгустителя относится изготовление его основных составных элементов:

— мост с ограждением для установки центрального привода

— выходной (разгрузочный) конус сгустителя

— внутренняя емкость флоккулятора

— входная труба флоккулятора

— карман подачи питания

— граблины со скрепками

— пакеты сегментационных пластин

Конус сгустителя

Флоккулятор сгустителя

Карман подачи питания сгустителя

Труба флоккулятора и мост с ограждениями сгустителя

Контрольная сборка сгустителя

После изготовления опор, днища и обечаек чана радиального сгустителя производится их контрольная сборка для проверки геометрических размеров, а так же их маркировка в заводских условиях.

Покраска и подготовка к отгрузке сгустителя

После проведения контрольной сборки и маркировки элементов сгустителя производится его разборка, покраска и подготовка к отправке заказчику. Проектирование сгустителя производится таким образом, чтобы максимально сэкономить затраты заказчика по перевозке данного оборудования, а именно разместить все элементы сгустителя в габаритные транспортные размеры.

Заключение

На представленных фотографиях и видеоролике вы можете увидеть изготовленные и смонтированные сгустители нашего производства. «Машинопромышленное объединение» имеет большой опыт изготовления сгустителей для предприятий горной промышленности. Мы имеем необходимые технические возможности для производства сгустителей различных типов.

«Машинопромышленное объединение» имеет возможности проектировать и изготавливать как стандартное так и нестандартное оборудование для предприятий горной промышленности. В других разделах нашего сайта вы найдете информацию об изготовлении такой продукции как емкостное оборудование, сгустители, конвейерное оборудование, изготовление дробилок, футеровочная машина (машина для замены футеровки), изготовлении бутар для мельниц. В разделе список выпускаемого оборудования вы ознакомитесь с изделиями нашего предприятия, с готовой технической документацией, которая может быть скорректирована под ваши задачи.

Видеоролик монтажа радиального сгустителя диаметром 36 метров.

Приглашаем к сотрудничеству

www.mpoltd.ru