Радиальный сгуститель | АО «ДАКТ-Инжиниринг»

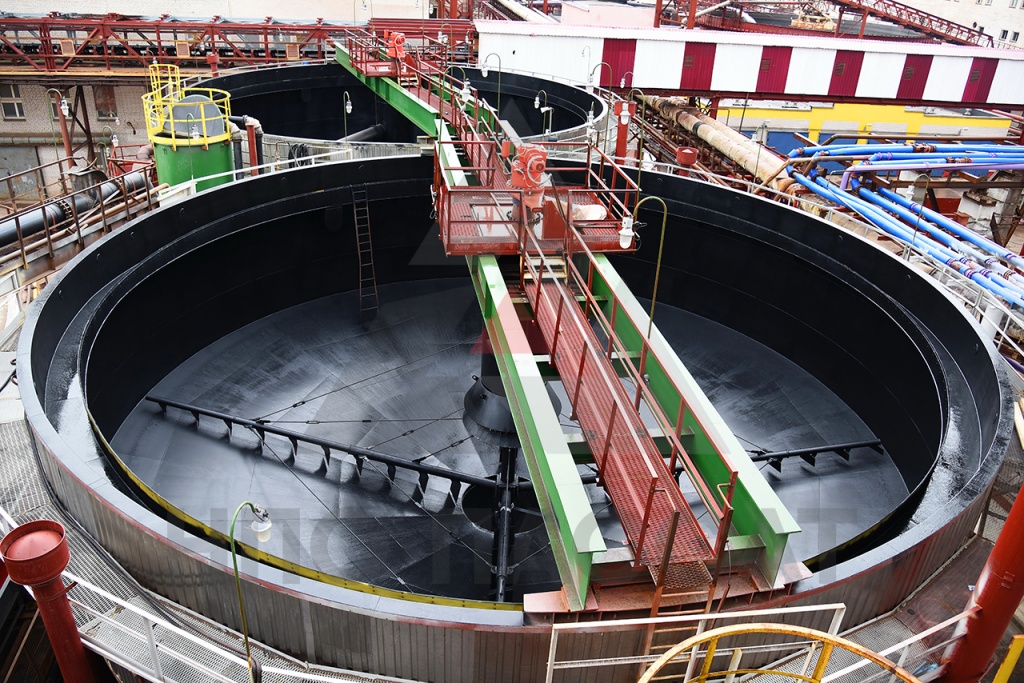

Сгустители радиальные с центральным приводом

Радиальные сгустители предназначены для сгущения и обесшламливания пульп, осветления оборотных вод и растворов и суспензий.

Сгустители широко применяются на предприятиях горно-обогатительного производства в металлургической, угольной, химической и других отраслях промышленности.

Фактически высокоэффективные сгустители являются не только осадительным оборудованием, а также особым видом обезвоживающего оборудования в сочетании с фильтрующими свойствами слоев пульпы.

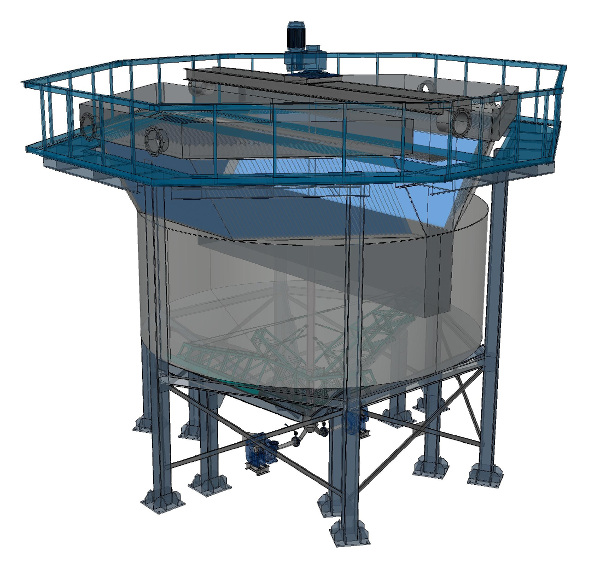

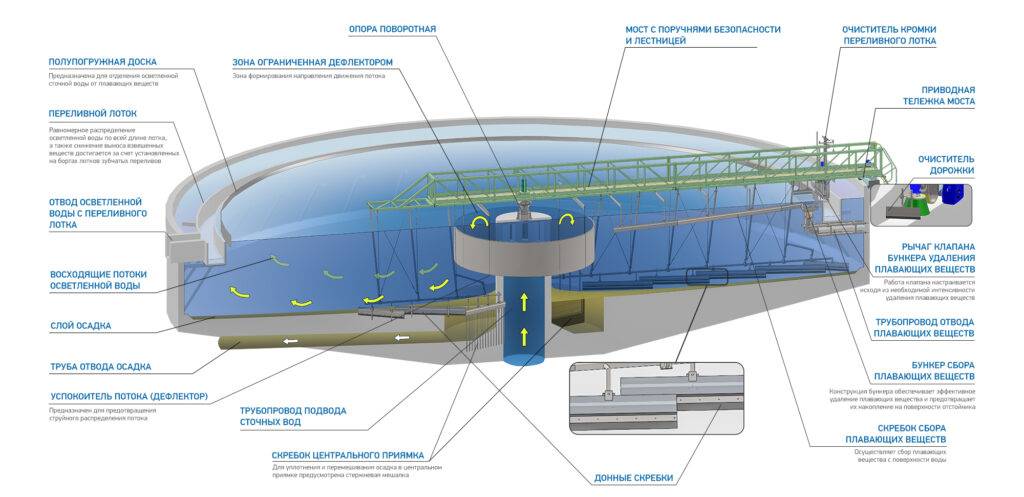

Сгустители состоят из сгустительного чана, гребковой рамы, приводного оборудования, подъёмной гребковой рамы, питательного оборудования, разгрузочного оборудования и сигнального устройства для обеспечения безопасности.

Флокулянт добавляется в специальный концентрированный раствор, который позволяет пульпам собираться и образовывать комки, что ускоряет процесс осаждения и делает его высокоэффективным.

Принцип работы

Поток вещества полностью перемешиваются с флокулянтом посредством вращения импеллера в чане.

Особенности оборудования

- Высокая флокулирующая способность твердых частиц.

- Длительный срок службы.

- Системы автоматического контроля за дозировкой реагентов осаждения в зависимости от содержания твердого в подаваемой суспензии.

- Автоматическое поддержание постоянной величины содержания твердого в разгрузке.

- Системы технологической безопасности.

Технические характеристики радиальных сгустителей с центральным приводом

*значения в таблице указаны справочно, производитель оставляет право вносить изменения на стадии размещения заказа.

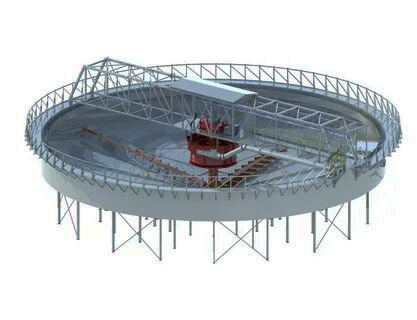

Модернизация радиальных сгустителей

Для действующих предприятий экономически целесообразнее проводить модернизацию существующего парка оборудования, которая позволит увеличить пропускную способность участков сгущения без изменения устоявшейся технологии, приобретения новых аппаратов и привлечения дополнительных площадей.

Возможна модернизация радиального сгустителя, с заменой периферического привода на центральный.

Особенности технологии

Нами предложен метод модернизации радиальных сгустителей, при котором к уже существующим аппаратам подводятся оригинальные системы подачи питания и флокулянта, питающих колодцев и механизмов удаления шлама. Проект модернизации индивидуален и рассчитывается нами под конкретный аппарат, с учетом свойств сгущаемой пульпы и используемых реагентов, что позволяет:

- модернизировать аппараты без их демонтажа, с использованием существующих опор и фундаментов, обечаек и ферм привода;

- использовать существующие редукторы без их замены на более мощные при снижении Ж:Т шлама разгрузки до полутора раз, за счет изменения гидродинамики потоков в аппарате и перераспределения шлама от периферии к центру сгустителя;

- значительно снизить сроки промышленной реализации проектов, а так же трудозатраты материалы (по сравнению со строительством нового объекта).

Один из вариантов модернизации – это создание сгустителей комбинированного типа.

Установка блоков тонкослойного сгущения внутрь радиального сгустителя, позволяет использовать их в составе сгустителей разгрузочной конструкции.

В сгустителях комбинированного типа в качестве корпуса используется чан радиального сгустителя. Сгущение пульпы и осветление жидкой фазы осуществляется в блоках, расположенных по периметру чана. Разгрузка осадка осуществляется граблинами радиального сгустителя. Использование сгустителей такого типа позволяет сократить занимаемую площадь или увеличить нагрузку на сгуститель в 2 и более раза.

Скачать опросный лист

Сгуститель радиальный

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-6А3 | СЦ-9А2 | СЦ-12А2 | СЦ-15А3 | СЦ-18А2 | СЦ-25А1 | СЦ-30А1 | СЦ-50А** | СЦ-50А1*** |

| 1.Внутренний диаметр чана сгустителя, м | 6 | 9 | 12 | 15 | 18 | 25 | 30 | 50 | 50 |

| 2. Площадь осаждения, м² | 28 | 63 | 110 | 175 | 250 | 490 | 700 | 1963 | 1963 |

| 3. Габаритные размеры, м : | |||||||||

| внешний диаметр (D) | 6,17 | 9,17 | 12,17 | 15,17 | 18,17 | 25,17 | 30,2 | 50,3 | 55,3 |

| ширина (B) | 6,4 | 9,43 | 12,52 | 15,6 | 18,53 | 27,14 | 32,14 | 51,4 | 51,4 |

| высота(H) * | 9,16 | 9,52 | 11,22 | 11,42 | 11,94 | 11,6 | 12,6 | 15,9 | 15,9 |

4. Масса, т : Масса, т : |

|||||||||

| с металлическим чаном | 16,55 | 31,2 | 56,93 | 78,14 | 131,33 | 209,2 | 270 | — | — |

| без чана | 5,09 | 7,7 | 12,43 | 15,84 | 19,6 | 33,64 | 46 | 68 | 65,5 |

* Размер Н указан с учетом высоты подъема граблин (400 мм).

** Сгуститель с гидростатическим подшипником.

*** Сгуститель с упорным шарикоподшипником.

Сгуститель радиальный с центральным приводом, плоским днищем.

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-2,5А2 | СЦ-4А2 | СЦ-6А2 | СЦ-9А1 | СЦ-12АС1 | СЦ-15АС | СЦ-18АС |

| 1.Внутренний диаметр чана сгустителя , м | 2,5 | 4,0 | 6,0 | 9,0 | 12,0 | 15,0 | 18,0 |

| 2.Глубина чана по уровню пульпы, м | 2,8 | 3 | 3,4 | 3,6 | 3,8 | 4 | 4,3 |

| 3.Площадь осаждения, м² | 5 | 12 | 28 | 63 | 110 | 175 | 250 |

4. Габаритные размеры, м : Габаритные размеры, м : |

|||||||

| внешний диаметр (D) | 2,61 | 4,11 | 6,16 | 9,17 | 12,2 | 15,2 | 18,2 |

| ширина (B) | 2,79 | 4,17 | 6,39 | 9,4 | 12,6 | 15,6 | 18,6 |

| высота (Н)* | 5,92 | 6,46 | 8,67 | 9,47 | 11 | 11,6 | 11,9 |

| 5.Мacca, т: | |||||||

| с металлическим чаном | 2,83 | 5,03 | 10,63 | 20,04 | 34,4 | 42,6 | 56,8 |

| без чана | 1,34 | 2,29 | 4,83 | 7,82 | 12,4 | 14,2 | 19,5 |

* Размер Н указан с учетом высоты подъема граблин (400мм)

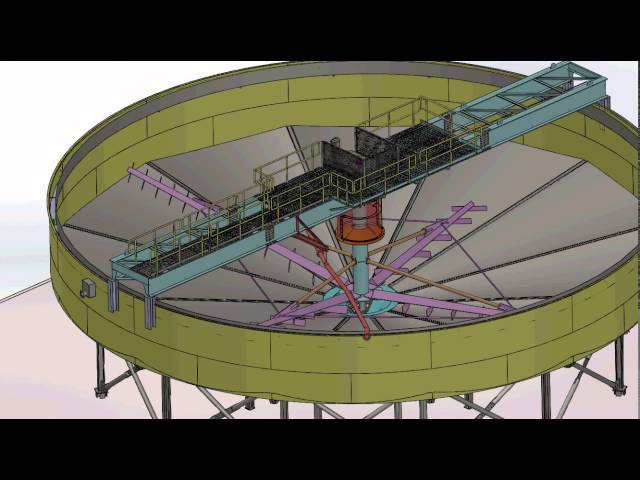

Сгуститель радиальный с периферическим приводом

Сгуститель радиальный с периферическим приводом (П) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на предприятиях горнорудной, угольной, металлургической, химической и других отраслей промышленности.

| Параметры | П-25А | П-30А | П-30АС* |

| 1. Внутренний диаметр чана сгустителя (D), м | 25 | 30 | 30 |

| 2. Глубина чана в центре по уровню пульпы (h), м | 3,6 | 3,6 | 3,6 |

| 3. Площадь осаждения, м² | 490 | 700 | 700 |

| 4. Габаритные размеры металлоконструкций сгустителя без бетонного чана, м : | |||

| ширина (B) | 27 | 32 | 32 |

| высота (H) | 7,7 | 7,9 | 8 |

5. Масса металлоконструкций сгустителя, т Масса металлоконструкций сгустителя, т |

27 | 29,4 | 29,4 |

* Сгуститель с разъемной центральной опорой.

Сгуститель пластинчатый Сгуститель радиальный Сгустительная воронка Сгуститель пастовый с центральным приводом Сгуститель радиальный одноярусный с центральным приводом, титановый СЦ-6АТ

Руководство по сгустителям для начинающих — Metso Outotec

Дом Инсайты Блог Блог о горнодобывающей промышленности и металлургии Руководство для начинающих по загустителям

Вернуться к Горнодобывающая промышленность и переработка металлов

16 июня 2017 г.

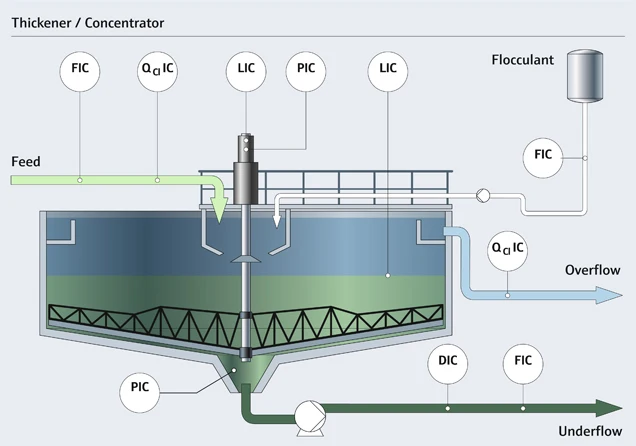

Сгущение представляет собой процесс, при котором пульпа или смесь твердой и жидкой фаз разделяется на плотную суспензию, содержащую большую часть твердых частиц, и избыток практически чистой воды (или щелока в процессах выщелачивания). Движущей силой разделения является гравитация, где различия в плотности фаз приводят к разделению твердых и жидких тел. В горнодобывающей промышленности сгущение путем осаждения применяется как к продуктам, так и к потокам хвостов для извлечения воды. Эта вода повторно используется в процессе.

Рисунок 1: Утолщение

Свойства частиц влияют на степень разделения, которая может быть достигнута с помощью седиментации. На этот процесс влияют размер, форма, химический состав поверхности и плотность твердых тел. Эти свойства необходимо учитывать при выборе скорости подъема, загрузки твердых частиц и глубины слоя для сгустителя. Скорость подъема характеризует площадь, необходимую для восстановления расчетного расхода или загрузки твердых частиц, расчетного сухого тоннажа. В высокоскоростных сгустителях (HRT) скорость подъема или загрузка твердых частиц будет определять требуемый диаметр резервуара для любой заданной пропускной способности. В применениях с высоким давлением (HCT) и пастой (PT) глубина слоя или масса твердых частиц в сгустителе также должны быть выбраны, чтобы обеспечить достижение желаемой плотности нижнего потока из сгустителя.

В высокоскоростных сгустителях (HRT) скорость подъема или загрузка твердых частиц будет определять требуемый диаметр резервуара для любой заданной пропускной способности. В применениях с высоким давлением (HCT) и пастой (PT) глубина слоя или масса твердых частиц в сгустителе также должны быть выбраны, чтобы обеспечить достижение желаемой плотности нижнего потока из сгустителя.

Путем добавления флокулянтов и увеличения глубины слоя твердых частиц в сгустителях можно достичь более высокой степени разделения. При низких концентрациях смеси твердой и жидкой фаз ведут себя как жидкости (описываемые, прежде всего, вязкостью), а при высоких концентрациях их можно лучше описать как пасту или пластик с пределом текучести как лучший дескриптор. В небольшой области перехода от жидкости к пасте пульпа демонстрирует быстрое увеличение предела текучести. При высоких уровнях сепарации увеличение предела текучести может достигать предела прокачиваемости или значительно увеличивать крутящий момент, что на практике ограничивает достижимую степень сепарации.

Несмотря на простую структуру загустителя довольно сложно увидеть или измерить, что происходит внутри. Многие установки сгустителя работают с извлечением воды ниже проектных пределов, в основном за счет консервативного контроля и низкой приоритетности оптимизации сгустителя.

Работа сгустителя должна учитывать колебания – контроль возмущений – в потоке технологического сырья, чтобы обеспечить чистый перелив и сгущенный нижний продукт. Этот контроль достигается за счет управления как добавлением флокулянта, так и скоростью отвода нижнего продукта (обычно откачкой). Добавление флокулянта должно быть скорректировано в соответствии с входом твердых частиц и в основном зависит от скорости обработки. Простые системы с постоянной подачей могут использовать регулятор скорости насоса флокулянта, более продвинутые системы управления используют регулятор соотношения для поддержания постоянной скорости дозирования «грамм на тонну». К сожалению, колебания типа руды могут значительно изменить дозировку необходимого флокулянта и потребовать обратной связи с константой «грамм на тонну».

Скорость выпуска нижнего шлама регулируется для поддержания постоянного количества твердых частиц в сгустителе. Следует помнить, что и граблины сгустителя, и насосы (или клапаны) нижнего продукта транспортируют сгущенный нижний продукт. Размер запаса твердых частиц определяет глубину слоя и время пребывания твердых частиц в сгустителе. Это, в свою очередь, определяет реологию шлама нижнего слива и восстановление воды до слива. Как правило, операторы напрямую регулируют скорость насоса нижнего продукта, чтобы поддерживать постоянный запас твердых частиц; Инженеры-технологи на объекте определяют уставку запасов.

Хорошие системы управления должны иметь возможность контролировать переменную, ограничивающую скорость, и применять стратегии управления для поддержания оптимальных условий. Часто этот шаг ограничения скорости определяется производительностью насоса. Простые стратегии управления плотностью с использованием контуров обратной связи ПИД-регулятора (рис. 2) не учитывают мертвое время, присущее системе, и могут привести к циклической загрузке и опорожнению с последующей изменчивостью нижнего расхода. Лучшие стратегии (рис. 3) поддерживают постоянное количество сгустителя за счет обратной связи либо от уровня слоя, либо от давления, и используют управление потоком, чтобы гарантировать, что сгуститель никогда не заметит нарушения трубопровода. Контролируя флокуляцию и количество твердых частиц, процесс сгущения стабилизируется и становится оптимальным; Плотность нижнего продукта может быть достигнута за счет ручной оптимизации. Преимущество управления запасами заключается в том, что запасы реагируют гораздо быстрее, чем плотность, на изменения в отборе нижнего продукта, и простая обратная связь PID может быть эффективной. Более продвинутые системы могут использовать измерения скорости подачи твердых частиц для дальнейшего улучшения динамики системы управления. Инвентаризация может быть обозначена простым датчиком давления, расположенным на полу сгустителя, под обечайкой.

Лучшие стратегии (рис. 3) поддерживают постоянное количество сгустителя за счет обратной связи либо от уровня слоя, либо от давления, и используют управление потоком, чтобы гарантировать, что сгуститель никогда не заметит нарушения трубопровода. Контролируя флокуляцию и количество твердых частиц, процесс сгущения стабилизируется и становится оптимальным; Плотность нижнего продукта может быть достигнута за счет ручной оптимизации. Преимущество управления запасами заключается в том, что запасы реагируют гораздо быстрее, чем плотность, на изменения в отборе нижнего продукта, и простая обратная связь PID может быть эффективной. Более продвинутые системы могут использовать измерения скорости подачи твердых частиц для дальнейшего улучшения динамики системы управления. Инвентаризация может быть обозначена простым датчиком давления, расположенным на полу сгустителя, под обечайкой.

Рисунок 2: Базовый элемент управления

Рисунок 3: Управление потоком

Обечайки и контроль дозирования флокулянта оказывают значительное влияние на производительность сгустителя. Флокуляция контролируется путем изменения скорости насоса флокулянта для достижения постоянной нормы дозировки флокулянта на тонну подаваемого сухого вещества. Необходимо следить за тем, чтобы разбавление флокулянта сохранялось при изменении скорости дозирования флокулянта. Уровень слоя можно использовать в качестве обратной связи для управления заданным значением дозировки (г/тонну) либо вручную, либо через главный ПИД-контур с выходом, каскадно подключенным к контроллеру мощности дозы (соотношения). На практике при фиксированном запасе (давлении слоя) слой расширяется или сжимается в зависимости от эффективности флокуляции.

Флокуляция контролируется путем изменения скорости насоса флокулянта для достижения постоянной нормы дозировки флокулянта на тонну подаваемого сухого вещества. Необходимо следить за тем, чтобы разбавление флокулянта сохранялось при изменении скорости дозирования флокулянта. Уровень слоя можно использовать в качестве обратной связи для управления заданным значением дозировки (г/тонну) либо вручную, либо через главный ПИД-контур с выходом, каскадно подключенным к контроллеру мощности дозы (соотношения). На практике при фиксированном запасе (давлении слоя) слой расширяется или сжимается в зависимости от эффективности флокуляции.

Контрольно-измерительные приборы

Измеряемые параметры, которые можно использовать для управления сгустителем, включают расход подачи сгустителя, плотность подачи, плотность нижнего продукта, прозрачность перелива, уровень слоя, массу слоя, крутящий момент грабель, высоту грабель, скорость осаждения твердых частиц и реологию нижнего продукта.

Передний крутящий момент

Передний крутящий момент является наиболее важным инструментом и точным индикатором того, когда что-то уже пошло не так! В нормальных условиях крутящий момент является показателем усилия, необходимого для прохождения граблей через станину. Более высокий крутящий момент является показателем более высокой плотности нижнего продукта (зависит от предела текучести) и глубины слоя. Увеличение запасов приводит к тому, что грабли взаимодействуют с грязью даже на их концах, что приводит к более высоким крутящим моментам. Повышенный уровень крупного материала может создавать островки, которые создают неравномерно высокие уровни крутящего момента (с пиками в 2 или 4 раза выше частоты вращения граблей), а вращающиеся массы или пончики также вызывают увеличение крутящего момента граблей (с циклами, равными частоте вращения граблей). Измерение может быть вызвано гидравлическим давлением, тензодатчиками или моментными рычагами, которые в основном поставляются OEM-производителями, и необходимы для предотвращения повреждения привода граблей. Эксплуатация сгустителей в течение длительного времени при высоких уровнях крутящего момента может отрицательно сказаться на сроке службы редуктора и подшипников.

Более высокий крутящий момент является показателем более высокой плотности нижнего продукта (зависит от предела текучести) и глубины слоя. Увеличение запасов приводит к тому, что грабли взаимодействуют с грязью даже на их концах, что приводит к более высоким крутящим моментам. Повышенный уровень крупного материала может создавать островки, которые создают неравномерно высокие уровни крутящего момента (с пиками в 2 или 4 раза выше частоты вращения граблей), а вращающиеся массы или пончики также вызывают увеличение крутящего момента граблей (с циклами, равными частоте вращения граблей). Измерение может быть вызвано гидравлическим давлением, тензодатчиками или моментными рычагами, которые в основном поставляются OEM-производителями, и необходимы для предотвращения повреждения привода граблей. Эксплуатация сгустителей в течение длительного времени при высоких уровнях крутящего момента может отрицательно сказаться на сроке службы редуктора и подшипников.

Нивелир

Нивелир — это часто устанавливаемый инструмент, который можно устанавливать и обслуживать во время нормальной работы сгустителя. Приборы измеряют высоту границы раздела между загущенной суспензией на дне сгустителя и осветленным раствором наверху. Интерфейс не всегда имеет четко выраженный переход, и точка перехода определяется калибровкой прибора. Уровень слоя не всегда надежен, так как датчики могут загрязняться или закрываться захваченными твердыми частицами. Для обнаружения этого интерфейса доступно несколько систем различной стоимости и сложности, и их производительность зависит от условий процесса:

Приборы измеряют высоту границы раздела между загущенной суспензией на дне сгустителя и осветленным раствором наверху. Интерфейс не всегда имеет четко выраженный переход, и точка перехода определяется калибровкой прибора. Уровень слоя не всегда надежен, так как датчики могут загрязняться или закрываться захваченными твердыми частицами. Для обнаружения этого интерфейса доступно несколько систем различной стоимости и сложности, и их производительность зависит от условий процесса:

- Датчик мутности, либо на фиксированной высоте, либо на катушке с электроприводом.

- Электромеханическая поплавковая система на основе плавучести, статическая или на катушке с электроприводом.

- Погружной ультразвуковой преобразователь для обнаружения отражений от твердого слоя.

Уровень слоя лучше всего использовать в качестве обратной связи по скорости дозирования флокулянта, повышение уровня требует увеличения дозировки флокулянта и увеличения скорости насоса нижнего потока, если плотность нижнего потока высока.

Масса слоя

Масса слоя используется для управления запасами сгустителя. Масса слоя обычно измеряется датчиками давления, установленными на дне резервуара (рис. 4). Эти датчики давления лучше всего располагать в конусе или ближе к центру сгустителя. Преобразователь должен быть расположен во фланцевом патрубке так, чтобы чувствительная поверхность находилась на одном уровне с поверхностью сгустителя. Измерение обычно очень надежно и показывает количество твердых частиц в толще воды над датчиком.

{{imageInViewIndex + 1}}/2

{{captions[imageInViewIndex]}}

{{zoomedImageIndex + 1}}/2

{{ подписи[zoomedImageIndex] }}{{zoomedImageIndex + 1}}/2

{{ подписи[zoomedImageIndex] }}

Тип руды

Изменение типа руды может оказать влияние с нескольких точек зрения. Более низкий удельный вес твердых частиц снижает скорость осаждения и плотность нижнего продукта. Присутствие глин значительно изменит оседание в худшую сторону. Действия, направленные на компенсацию этого изменения, могут включать изменение pH (если это разрешено), изменение скорости флокуляции и коагуляция могут иметь положительный эффект.

Более низкий удельный вес твердых частиц снижает скорость осаждения и плотность нижнего продукта. Присутствие глин значительно изменит оседание в худшую сторону. Действия, направленные на компенсацию этого изменения, могут включать изменение pH (если это разрешено), изменение скорости флокуляции и коагуляция могут иметь положительный эффект.

Химия поверхности

Разделение концентратов флотацией обычно означает, что все частицы в системе имеют высокий поверхностный заряд. Как правило, это вредно для флокуляции и осаждения, поскольку наилучшие результаты достигаются при минимальном поверхностном заряде. Там, где невозможно изменить химический состав поверхности, коагулянты и флокулянты могут быть эффективными для улучшения скорости осаждения.

Инвентарь — Введение

Загустители накапливают твердые вещества, чтобы обеспечить как время пребывания, так и давление слоя, необходимое для обезвоживания. Чтобы установить этот запас твердых частиц, необходимо работать со скоростью подачи твердых частиц, превышающей скорость удаления твердых частиц в течение некоторого периода во время запуска, затем в установившемся режиме работы скорость подачи твердых частиц должна соответствовать скорости удаления. Для достижения этой сбалансированной работы необходимо либо измерить оба потока с высокой степенью точности, либо, что более практично, измерить количество твердых частиц в резервуаре сгустителя.

Для достижения этой сбалансированной работы необходимо либо измерить оба потока с высокой степенью точности, либо, что более практично, измерить количество твердых частиц в резервуаре сгустителя.

Инвентаризация — Измерение

Инвентаризация обычно осуществляется с помощью датчиков давления в пласте. При работе с оптимальной плотностью нормальная рабочая точка имеет линию бурового раствора внутри цилиндрической части сгустителя. Это означает, что грабли полностью покрыты грязью, поэтому крутящий момент не может дать своевременную индикацию запасов. Это отличается от приложений с низким слоем, таких как сгустители концентрата, где крутящий момент иногда можно использовать вручную, чтобы помочь указать запасы.

Измерение флокулянта

Онлайн-измерение скорости осаждения пробы, отобранной из питающего колодца, является самым быстрым способом определить, изменились ли потребности в флокулянте для подачи. Доступен прибор под названием «Кларометр» (рис. 4), который обеспечивает измерение скорости осаждения в режиме реального времени. Эта целевая скорость оседания не может быть рассчитана явно, а оптимизируется вручную на основе истории производительности. Для стабильных типов корма мутность и уровень слоя часто используются как индикаторы недостаточного добавления флокулянта. Чрезмерную флокуляцию можно определить по соотношению между крутящим моментом, плотностью и запасами. Оба эти метода медленно выявляют ошибки флокуляции, поскольку они не измеряют непосредственно поведение внутри обечайки.

Эта целевая скорость оседания не может быть рассчитана явно, а оптимизируется вручную на основе истории производительности. Для стабильных типов корма мутность и уровень слоя часто используются как индикаторы недостаточного добавления флокулянта. Чрезмерную флокуляцию можно определить по соотношению между крутящим моментом, плотностью и запасами. Оба эти метода медленно выявляют ошибки флокуляции, поскольку они не измеряют непосредственно поведение внутри обечайки.

Понравилась эта статья? Попробуйте следующее

Сгустители или сгустители

Сгустители или установки сгущения — оптимизация производительности и стоимости сгущенных хвостов

19 декабря 2017 г.

Читать далееНазад к Горнодобывающая промышленность и переработка металлов

{{название}}

{{вход}}

{{отрасль}}

Продукт

{{название}}

{{вход}}

{{промышленность}}

Продукт

{{название}}

{{вход}}

{{отрасль}}

Добыча

Аффинаж металлов

Ваша информация в безопасности. Ознакомьтесь с нашим уведомлением о конфиденциальности для получения более подробной информации.

Ознакомьтесь с нашим уведомлением о конфиденциальности для получения более подробной информации.

Спасибо!

Мы свяжемся с вами в ближайшее время. Вы можете снова отправить новый запрос через 15 минут.

Как работает загуститель

Сгущение или обезвоживание можно определить как удаление части жидкости из пульпы или шлама, состоящих из смеси тонкоизмельченных твердых веществ и жидкостей. В ранних методах сгущения использовались простые резервуары с плоским дном, в которые целлюлоза подавалась до тех пор, пока резервуар не наполнялся. Затем твердым веществам давали осесть столько времени, сколько требовалось, верхнюю жидкость декантировали, осевшие твердые вещества выгружали, и операцию повторяли. Такое отстаивание обычно производилось в нескольких резервуарах, чтобы можно было поддерживать регулярный цикл заполнения, отстаивания и опорожнения. Позже было обнаружено, что подача резервуара за перегородкой позволяла декантировать прозрачную жидкость во время кормления, и это также было введено.

Попытки сделать сгущение непрерывным с помощью резервуаров с воронкообразным дном или конусов не увенчались успехом. В этих резервуарах сырье поступало непрерывно, осевшие твердые частицы отводились через патрубок, а раствор непрерывно переливался через верхнюю часть резервуара. Основными недостатками этого метода были необходимость в множестве устройств и тот факт, что осевшие твердые частицы зависали на наклонных сторонах, что делало чрезвычайно трудным получение чего-либо, приближающегося к разряду однородной плотности.

Работа сгустителяИзобретение сгустителя Дорра сделало возможным непрерывное обезвоживание разбавленной пульпы, при котором равномерный слив густой пульпы однородной плотности происходил одновременно с переливом осветленного раствора.

Скребковые лезвия или грабли, приводимые в действие подходящим механизмом, медленно вращающиеся над дном резервуара, которое обычно слегка наклонено к центру, перемещают материал, осевший на дно, к центральному отверстию или сливу. Грабли вращаются со скоростью, достаточной для перемещения материала так же быстро, как он оседает, без достаточного перемешивания, препятствующего оседанию.

Грабли вращаются со скоростью, достаточной для перемещения материала так же быстро, как он оседает, без достаточного перемешивания, препятствующего оседанию.

Сгустители Dorr используются в металлургии для сгущения перед перемешиванием и фильтрацией, при противоточной промывке цианистого шлама, для сгущения перед флотацией, для сгущения концентратов и для обезвоживания хвостов с целью восстановления воды для повторного использования на мельнице.

Стандартная конструкция механизмов сгустителя Dorr изготавливается из железа и стали. Резервуары обычно изготавливаются из стали или дерева для машин среднего размера, но в случае больших размеров они часто изготавливаются из бетона, земли или комбинации этих материалов. Различные типы загустителей Дорра, которые нет необходимости здесь описывать, доступны для конкретных применений, включая конструкции, устойчивые к коррозии. Требования к мощности низкие, около ½ л.с. для сгустителей диаметром менее 50 футов. Посещаемость и ремонт тоже низкие.

Различные типы загустителей Дорра, которые нет необходимости здесь описывать, доступны для конкретных применений, включая конструкции, устойчивые к коррозии. Требования к мощности низкие, около ½ л.с. для сгустителей диаметром менее 50 футов. Посещаемость и ремонт тоже низкие.

На рисунках 27 и 28 показано развитие первоначального сгустителя с центральным валом от сгустителя, использующего надстройку, до существующего балочного типа опоры, благодаря чему сохраняется высота над уровнем моря, а усовершенствованный механизм, работающий в масле, становится удобно доступным для оператора.

Тарельчатый сгуститель Dorr (рис. 28) был разработан для удовлетворения определенных потребностей в большой площади осаждения в ограниченном пространстве. Каждое отделение увеличивает производительность примерно в той же степени, что и дополнительный блок сгустителя того же размера, без увеличения требуемой площади пола. Резервуары разделены на два или более отстойников с помощью стальных лотков или диафрагм, подвешенных к бокам. Механизм состоит из центрального вертикального вала, приводимого в движение червячной передачей, и с радиальными рычагами, прикрепленными над каждой попыткой. Эти рычаги несут лезвия плуга, установленные под углом, и по мере того, как механизм медленно вращается, они перемещают осевший материал к разгрузочному отверстию в центре или рядом с ним.

Механизм состоит из центрального вертикального вала, приводимого в движение червячной передачей, и с радиальными рычагами, прикрепленными над каждой попыткой. Эти рычаги несут лезвия плуга, установленные под углом, и по мере того, как механизм медленно вращается, они перемещают осевший материал к разгрузочному отверстию в центре или рядом с ним.

Было разработано несколько типов тарельчатых сгустителей, классифицированных по расположению подачи и разгрузки в различных отсеках. Вероятно, наиболее широко применимым является тарельчатый сгуститель сбалансированного типа. При этом каждое отделение имеет отдельную подачу и перелив, но осевшие твердые частицы из всех отделений собираются вместе и выводятся через центральное выпускное отверстие из нижнего отделения. Для хорошего обезвоживания всегда нужен напорный фильтр после сгущения.

Тяговый сгуститель Dorr чаще всего используется для работы в тяжелых условиях с большим тоннажем. Машина названа так потому, что механизм утолщения приводится в движение с помощью тягового колеса, которое перемещается по периферии резервуара по рельсу. Механизм, который медленно перемещается вокруг резервуара по мере движения тягового колеса, состоит из фермы, к которой прикреплены сгребающие лопасти, подметающие пол резервуара. Эта ферма поддерживается в центре резервуара колонной.

Механизм, который медленно перемещается вокруг резервуара по мере движения тягового колеса, состоит из фермы, к которой прикреплены сгребающие лопасти, подметающие пол резервуара. Эта ферма поддерживается в центре резервуара колонной.

Мощность подается по трубопроводу, который проходит через эту колонну и передается по ферме к приводному устройству, приводящему в действие ведущее колесо (см. рис. 26).

Сгуститель Dorr torq представляет собой новую разработку в области единичных сгустителей. Сгребающий механизм опирается на стационарную центральную опору, на которой установлены приводной двигатель и редуктор. Корм может быть введен в центр через желоб, подвешенный над верхней частью жидкого закваски, или с помощью сифона, подаваемого через полую центральную опору. В дополнение к компактной прочности, обеспечиваемой конструкцией центральной опоры, машина характеризуется новой функцией подъема граблей, благодаря которой при перегрузке грабли поднимаются назад и вверх под углом, чтобы устранить перегрузку и в то же время поддерживать полную сгребающую нагрузку до тех пор, пока перегрузка снимается и грабли принимают нормальное положение.

В дополнение к компактной прочности, обеспечиваемой конструкцией центральной опоры, машина характеризуется новой функцией подъема граблей, благодаря которой при перегрузке грабли поднимаются назад и вверх под углом, чтобы устранить перегрузку и в то же время поддерживать полную сгребающую нагрузку до тех пор, пока перегрузка снимается и грабли принимают нормальное положение.

Промывочный сгуститель Dorr относится к многотарельчатому типу и фактически представляет собой полную противоточную декантационную установку в одном компактном блоке. Она адаптирована к потребностям небольших химических и металлургических заводов, где относительно небольшое количество тонкоизмельченных твердых частиц должно быть вымыто из раствора в минимальном пространстве. В отдельных отсеках лотка обычно предусмотрены четыре-пять этапов мойки.

Многоступенчатая мойка осуществляется за счет последовательной, а не параллельной работы отделений лотка. Корм поступает, а крепкий раствор выходит из самого верхнего отсека. Промытые твердые частицы выгружаются из нижнего отсека. Твердые частицы после каждого последующего осаждения самотеком перемещаются из одного отсека в другой через шламовые уплотнения в каждом лотке. Промывочная вода, подаваемая в нижний отсек, последовательно поднимается через отсеки в направлении, противоположном направлению потока ила. Таким образом, один высокий сгуститель выполняет работу нескольких относительно неглубоких сгустителей того же диаметра. Площадь пола сохраняется, теплоизоляция проста и эффективна, а мощность снижается. Кроме того, все управление операцией стирки сосредоточено в одной точке.

Промытые твердые частицы выгружаются из нижнего отсека. Твердые частицы после каждого последующего осаждения самотеком перемещаются из одного отсека в другой через шламовые уплотнения в каждом лотке. Промывочная вода, подаваемая в нижний отсек, последовательно поднимается через отсеки в направлении, противоположном направлению потока ила. Таким образом, один высокий сгуститель выполняет работу нескольких относительно неглубоких сгустителей того же диаметра. Площадь пола сохраняется, теплоизоляция проста и эффективна, а мощность снижается. Кроме того, все управление операцией стирки сосредоточено в одной точке.

Цианирование и обогащение золотых и серебряных руд

Факторы, влияющие на скорость сгущения

Как обсуждалось в гл. II, на скорость осаждения рудных частиц, взвешенных в воде или растворе цианида, влияет ряд химических и физических факторов. Было упомянуто использование извести и едкого крахмала. Было обнаружено, что аэрация и присутствие сульфатов способствовали осаждению пульпы:

Лабораторные испытания на осаждение сырья для декантационных сгустителей показали, что сульфаты, добавленные в твердой форме, как, например, (Nh5)2SO4, или бесплодный раствор, как CaSO4, увеличивает скорость свободного осаждения примерно на 25 процентов по сравнению с водой, подщелачиваемой известью.