Токарное дело для начинающих: основы, станки, резцы

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства. Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Токарное дело

Токарное делоОсновные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

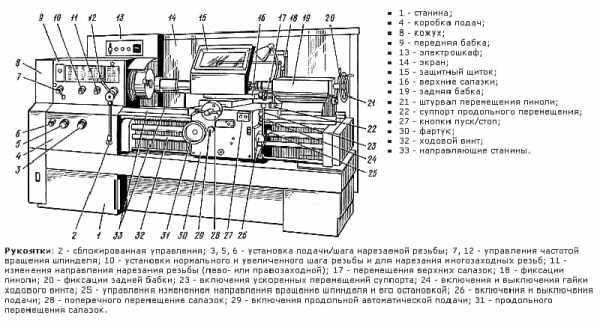

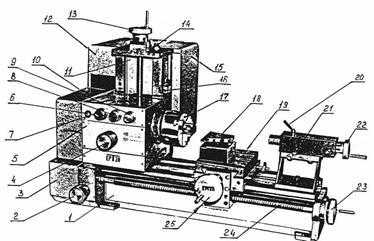

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

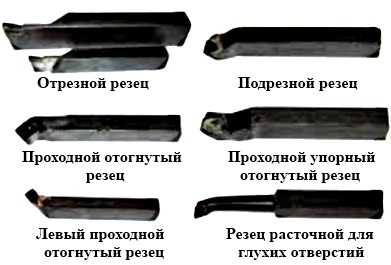

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Виды оборудования для токарной обработки

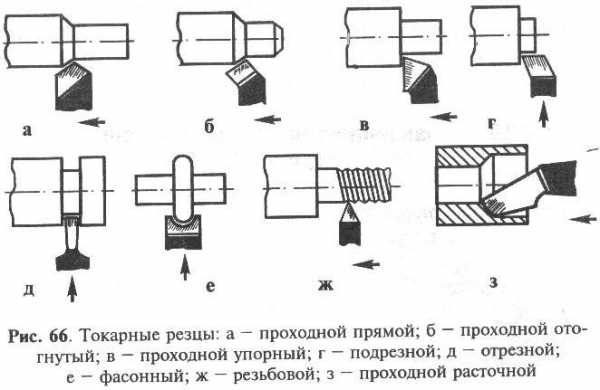

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Токарь

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Работа на токарном станке или управление токарным станком

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станка

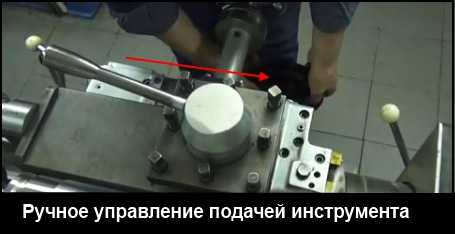

Ручное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

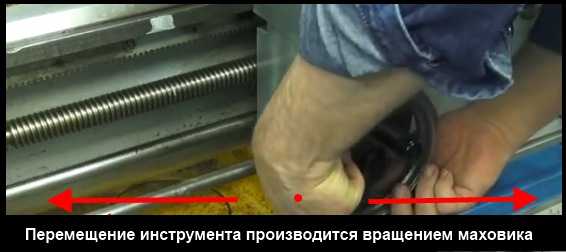

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачами

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

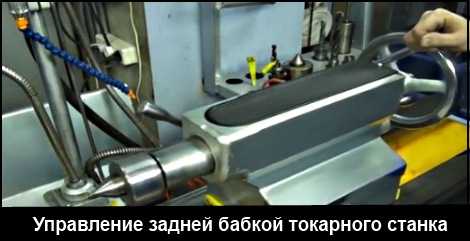

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

www.autoezda.com

Особенности проведения сложных токарных работ по металлу

Металловрезание имеет несколько видов, одним из них является токарная обработка, в том числе сложные токарные работы по металлу. Она представляет собой работу с поверхностью детали либо обработка, металл или древесина, при которой верхний слой обрабатываются с помощью специальных резцов, сверл или режущих насадок ,которые образуют на заготовке своеобразные припуски и бороздки. Токарная обработка может проводиться с целью подгона деталей под необходимые габариты либо целью получения необычной заготовки с технической точки зрения или необычной поверхности заготовки, при этом заказ работы токарной нужно только у квалифицированных мастеров.

Главным процессом, без которого невозможно представить работу на токарной установке, — это главное движение, именно так именуется вращение вокруг своей оси детали, во время которого наносятся насечки либо прорезается верхний слой. Очень важным является движение подачи, которое представляет собой постоянное главное движение без остановок и замедления скорости. Комбинирование движения подачи и главного движения позволяет работать с деталями различных форм, с различной поверхностью и, таким образом, на одном станке можно обрабатывать заготовки конической формы, цилиндра, с насечками, нанесёнными специальной резьбой, или фасонными деталями, при необходимости выполню токарные работы по металлу любой сложности на своем оборудовании.

Для того, чтобы мастер выполняя токарные работы заказ спб мог работать с различными деталями, заготовками, при этом выполнять разнообразные виды работ, в комплекте к токарному станку прилагаются специальные инструменты, с помощью которых можно сделать замеры, определить форму и обозначить местонахождение поверхности, на которой необходимо будет проводить резьбу, а также сверить схему работы с окончательным результатом. В случае, если производство не имеет серийный характер, то, как правило, применяются инструменты для измерения универсального характера, к ним в частности относятся штангенциркули, нутромеры и другие инструменты, а в случае серийного производства используются предельные калибры.

В этой работе мы расскажем определение токарной работы, токарного станка, особенности её проведения и дадим основное описание типам токарных работ, а также определим основные правила, в соответствии с которыми необходимо использовать станки токарного типа, при этом выполним токарные работы по металлу в ракурсе теоретического изучения.

Информация предоставляется на базе изучение Учебной литературы научно-практическая информация, а также социально-экономическое и справочной информация, которая прилагается к работе. Всё это определяет теоретическую и методологическую основу работы.

Понятие токарной обработки. Типы проводимых работ на токарном станке

С помощью оборудования такого типа можно произвести следующие виды работ:

-

Обточить и очистить поверхность деталей, которые имеют цилиндрическую форму;

-

Скорректировать торцы;

-

Выточить канавки наружного типа;

-

Осуществить резку металла;

-

Высверлить на различные отверстия;

-

Провести зенкерование детали;

-

Развернуть или расточить отверстие канала по внутреннему типу;

-

Осуществить шлифовку и заказ металлообработки поверхности детали с помощью фасонных резцов;

-

Обработать резьбу с помощью плашек, резцов, метчиков и головок резьбы накатного устройства;

-

Работать с коническими деталями.

Работа осуществляется посредством специальных резцов, которые подбираются в зависимости от типа токарной обработки металла и делятся на черновые и чистовые. С помощью токарного станка можно обработать обширные и небольшие площади, провести сложные токарные работы по металлу, при этом обеспечить сечение необходимой глубины и регулировать срезаемый слой. Такую функцию обеспечивают различные геометрические параметры резцов.

Резцы делятся на несколько типов:

Особенностью оттянутых резцов является то, что их лезвия более узкие по отношению к крепежной части и могут закрепляться симметрично.

Если рассматривать направление движения резцов, то они могут производить обработку детали справа налево и слева направо. Если резец располагаются с правой стороны, эта работа будет проводиться со стороны правой руки, резец будет располагаться недалеко от большого пальца. Функциональная особенность резца такого типа заключается в том, что он движется от задней и передней бабке, непосредственно справа налево. Лезвия отогнутого типа располагаются аналогично, единственной особенностью является то, что движущей является левая рука и расположены они также под большим пальцем левой руки. Движение производится слева направо.

В зависимости от вида работ, которые могут ли проводиться, резцы для токарного станка делятся на:

-

Резцы проходного типа;

-

Резцы расточного типа;

-

Резцы для подрезания и отрезания;

-

Образцы для фасонной обработки;

-

Для проведения резьбовых отделочных работ.

Выбор геометрии резца влияет не только на точность выполненных работ, но и подбирается в зависимости от качества детали и поверхности, на которой будут проводиться работы. Очень важно учесть имеет ли деталь углы. В данном случае учитываются углы, которые образуются по краю резца и определяют направление движения токарной установки.

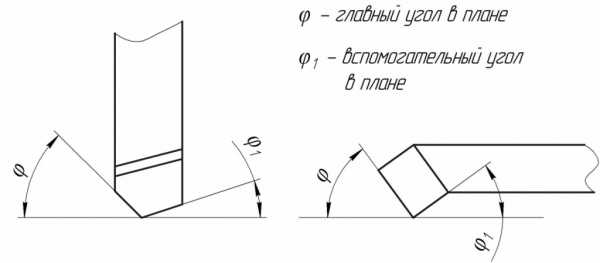

Главная и вспомогательная установка подбирается в зависимости от способа её установки, угол на вершине регулируются заточкой деталей.Если вспомогательный угол небольшой, то задействуется режущая кромка, а также повышаются показатели отвода теплоты и меняется уровень стойкости резца. При увеличении главного угла отжим увеличивается, вспомогательная кромка задействуется в меньшей степени, следовательно, уровень стойкости резца уменьшается. Если токарная установка работает с заготовкой, которая имеет большую длину и при этом небольшой диаметр, нужно учитывать возможность ее прогиба. В таком случае рекомендуется выбрать резцы, которые обладают наибольшим на главным углом, при этом для обработки детали потребуется применение меньшей силы и опасность прогиба будет практически исключена. Если работы проводятся на детали достаточно большого диаметра, рекомендуется выбирать главный угол в радиусе от 30 до 45 градусов, а для тонких заготовках выбирается угол 60 до 90 градусов.

Вспомогательный угол определяет расстояние и соотношение кромки вспомогательного типа и установкой резца. Неправильно подобранный угол может привести к тому, что кромка резца будет портить деталь, врезаясь в неё.

Резцы делятся на несколько подвидов:

-

Проходные подразделятся на прямые и изогнутые;

-

Бывают упорными или подрезного типа;

-

Расточные подразделяются на проходные и упорного типа;

-

Отрезные могут быть выполнены по типу фасонных и резьбовых.

Прямые резцы проходного отогнутого типа используются для нанесения резьбы на поверхности наружного типа. Где они, как правило, устанавливают главный угол в радиусе 45-60 градусов, а вспомогательный варьируется от 10 до 15 градусов. Проходные отогнутые резцы используются при продольном сечении. При поперечном могут использоваться исключительно подрезные. В случае, если обрабатывается цилиндрическая поверхность, возникает необходимость работы с торцовой частью, рекомендуется установить проходные упорные резцы, которые будут функционировать по продольному направлению. Резцы подрезного типа используют для отрезания заготовок, они функционируют по поперечному движению и контактируют с центром детали. Резцы различного типа устанавливают в случае необходимости увеличения отверстий, которые были предусмотрены штамповкой или выливанием детали. Такие резцы подразделяются на те, которые образуют сквозные отверстия и упорные. Основной их особенностью является форма лезвия, которое эффективно работает на разных углах. Резцы отрезного типа устанавливаются в том случае, если необходимо отрезать деталь либо выточить глубокие канавки. Резцы фасонного типа используются в том случае, если необходимо работать с фасонными поверхностями небольшой длины и при этом линия не превышает 30-40 миллиметров. Подбираются такие резцы в зависимости от профиля заготовки и могут быть стержневыми, округлыми или призматическими. В зависимости от направления работы они подразделяются на резцы радиального типа и тангенциального типа.

Такие резцы устанавливаются на токарных станках для обработки фасонной поверхности ,для которой применяются резцы стержневого типа либо резцы резьбового типа, которые помогают отрегулировать внутреннюю резьбу независимо от ее формы. Их подбирают в зависимости от профиля и размера резьбы, которая предусматривалась заготовкой.

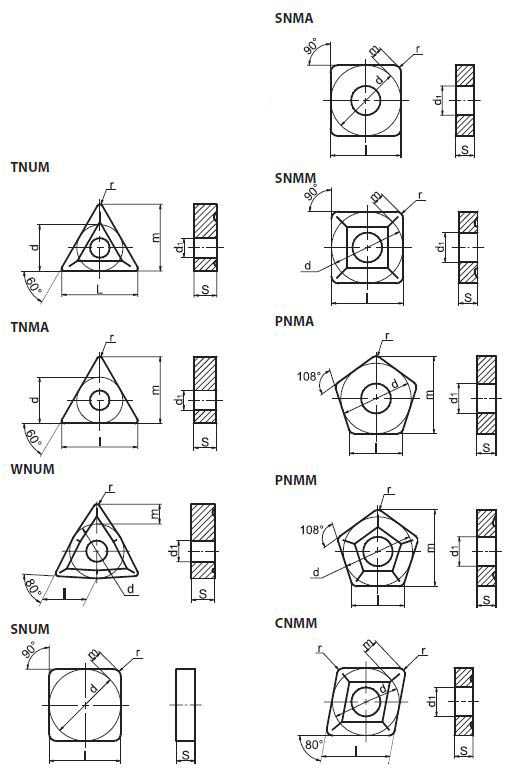

В зависимости от строения, резцы делится на цельные, составные, припаянные, а также с механическим креплением пластин.

Державки резцов могут изготавливаться индивидуальные или серийные, их форма зависит от сечения и стали, которая используется, основными видами стали являются 40, 45, 50 и 40Х. Большой популярностью пользуется державки, которые крепятся на механическом креплении и изготовлены из твердосплавных пластин, так как они обладают большим уровнем прочности и предотвращают трещины, а также значительно продлевают срок эксплуатации крепежей.

Режущие пластины многогранного типа могут иметь три ,четыре, пять или шесть граней. Их необходимо подбирать в зависимости от положительного угла и лунок, с которыми необходимо будет работать.

Металлорежущий станок является универсальным, на него могут устанавливаться различные детали и принадлежности для того, чтобы обеспечить максимальную функциональность. Основными деталями являются патроны, центры и люнеты. Также очень часто используются такие детали, как сверлильные патроны, втулки для перехода, а также хомуты различного типа.

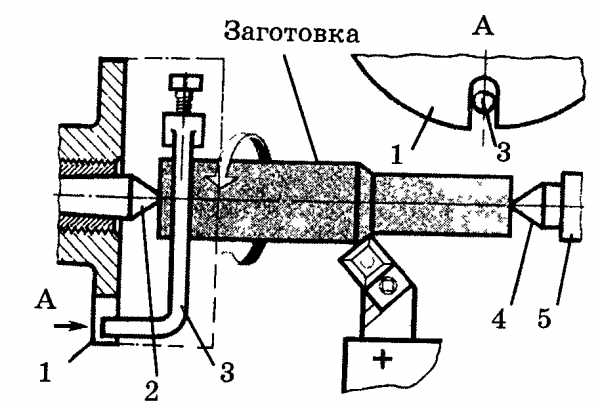

Кулачковый патрон обладает конструкцией, которая позволяет одновременно регулировать все 3 кулачка, в зависимости от радиального направления, именно благодаря этой особенности деталь может закрепляться по оси шпинделя.

В случае, если деталь имеет несимметричное сечение, очень важно закрепить её четырехкулачковый патрон с обязательным использованием планшайбы. Для того, чтобы обработать центр детали и обеспечить обращение, необходимо установить патроны подводкового типа. Длинные детали, которые имеют малый диаметр, закрепляются с помощью неподвижного либо подвижного люнета для того, чтобы предотвратить их деформацию.

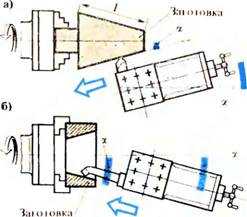

Для конической обработки используют широкий токарный резец, регулируют верхние салазки, а также могут изменять расположение корпуса задней бабки. Это обеспечивается с помощью линейки копирной или конусной.

Широкий резец применяется для работы с короткими деталями конической формы, которые не превышают длину 25-30 мм.Коническая обработка предусматривает использование верхнего суппорта, а также регулирование угла его расположения, который должен быть равен 1/2 угла по вершине конуса детали, которая обрабатывается. В данном случае работа проводится исключительно при ручной подаче.

Если необходимо обточить заднюю бабку, то корпус смещается поперечно, если же необходимо провести обработку конической детали, то смещением детали производят под небольшим углом.

Если во время обработки использовать конусную линейку, можно изготовить поверхность конического типа, при этом угол на вершине будет достигать 40 градусов. В данном случае используется исключительно механическая подача.

Изучив форму и длину детали, можно определить какой способ крепления будет оптимальным:

-

Крепление в патроне;

-

Крепление в центре;

-

Крепление с помощью люнетов.

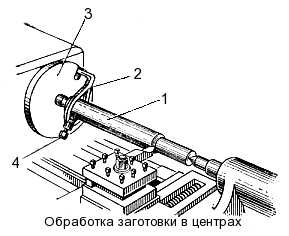

Работа с деталью, расположенной в центрах, позволяет устанавливать заготовку на несколько различных станках без проведения выверки. Обязательным условием такой обработки является предварительное засверливание отверстий центрового типа. Как правило, тип и размер таких отверстий стандартный. При креплении детали передняя и задняя бабка станка крепится именно в этих отверстиях и обеспечивает качественную фиксацию. Проводниковый патрон помогает вращать деталь от шпинделя по обрабатываемой поверхности.

Пиноли задней бабки и шпиндель используется для крепления центров. Такой центр обеспечивает вращение вместе с деталью, а в случае простоя и установки простого центра, который не вращается в ходе работы, наблюдается изнашивание центра и ухудшается состояние центрового отверстия детали. Для того, чтобы исключить эти негативные последствия, используют специальный центр срезанного типа, который применяется при подрезке торца, а также центр обратного типа, который может применяться в случае проведения токарных работ с деталью небольшого диаметра.

Обработка конструкционных материалов на малогабаритном широкоуниверсальном станке

Назначение и область применения станка

Малогабаритный станок мод. ЕРТ-03 относится к типу малогабаритных и позволяет проводить токарные работы с различными видами материалов, в том числе обрабатывать древесину и пластмассы. Характерной чертой данной модели является возможность настройки базового токарного варианта и изменения всех видов наладки, в том числе сверлильной и деревообрабатывающей. Такой станок многофункциональный и позволяет выполнять токарные работы по металлу, все виды сверлильных и расточных работ, а также фрезеровочные работы. А также с помощью него можно обрезать деталь, распиливать древесину, строгать, а также зачищать поверхность и полировать её.

Основные узлы и органы управления станком:

-

основа устройства;

-

рычаг для управления подачей механического запуска продольного типа;

-

покрытие гитары, под которой расположены зубчатые колеса сменного типа, они относятся к коробке подач;

-

рычаг управления диапазонами и скоростью движения шпинделя;

-

шпиндельная коробка;

-

сигнализатор работы электроустановки;

-

рычаг подключения движения шпинделя, как прямого, так и обратного;

-

кнопка «пуск» запуска блока электроустановки;

-

кнопка «стоп» для прекращения работы электроустановки;

-

крышка шпиндельной коробки;

-

стойка вертикального перемещения шпиндельной коробки с подвижной кареткой;

-

крышка блока электрооборудования станка;

-

маховик вертикального перемещения шпиндельной коробки;

-

винт вертикального перемещения стойки;

-

кожух ограждения электродвигателя и блока электрооборудования станка;

-

болт крепления каретки на стойке вертикального перемещения шпиндельной коробки;

-

трех кулачковый патрон;

-

резцедержка;

-

суппорт;

-

рукоятка зажима пиноли задней бабки;

-

задняя бабка;

-

маховик перемещения пиноли задней бабки;

-

маховик ручного продольного перемещения суппорта;

-

ходовой винт продольного перемещения суппорта;

-

маховик поперечного перемещения стола суппорта.

Основные технические характеристики станка

Диаметр детали, которая может устанавливаться на токарный станок:

-

в центральных частях — 105х440;

-

в патроне — 230 размер диаметра над суппортом;

-

на столе — 140 х 160 х 180.

Максимальные размеры детали, которая может устанавливаться:

-

на планшайбе или в патроне, 600 мм

-

Максимальный диаметр сверления, 10 мм

-

Диаметр отверстия в шпинделе, пинали задней Конус Морзе2 АТ6

-

бабки и вертикально-фрезерной головки (ГОСТ2848-75)

Максимальные перемещения рабочих органов, мм:

-

продольное суппорта при точении 440 (220)

-

продольное суппорта при фрезеровании 600 (480)

-

поперечное суппорта 100

-

вертикальное шпиндельной коробки 18

-

пиноли задней бабки 50

Максимальные наладочные перемещения стойки, мм:

-

Вертикальное 80

-

Горизонтальное 420

-

Максимальный ход зажимных губок тисок, 100 мм

-

Поворот резцедержки, град. 90х4

-

Максимальные размеры деревообработки,mmi

-

толщина распиловки (дисковой пилой) 35

-

ширина фугования 100

-

Максимальный ход вертикального стола, 100 мм

-

Максимальный ход подвижной резцедержки, 70 мм

-

Угол поворота подвижной резцедержки, 45 град

-

Максимальный угол поворота вертикально-фрезерной головки, 45 град

-

Количество ступеней частот вращения шпинделя 6

-

Диапазон частот вращения шпинделя, 1/мин. 160…2500

-

Продольная механическая подача, мм/об. 0,1…0,16

Шаг нарезаемых резьб:

-

метрических, 0,5…2,5 мм

-

дюймовых, п/1» (ниток на дюйм) 10…20

-

Цена деления лимба маховика, мм

-

суппорта, шпиндельной коробки и продольной подачи 0,02

-

пиноли задней бабки 0,04

-

Мощность электродвигателя, 0,37квт

-

Питание электрооборудования однофазное, 220B; 50 Гц

-

Габарит станка (длина х ширина х высота), 1120х680х640 мм

-

Масса (без оснастки и инструмента), 160 кг

Нормы работы с токарным оборудованием. Наиболее распространенные ошибки

Основными деталями и, на характеристики которых необходимо обращать внимание для длительной эксплуатации токарных устройств являются:

-

Вращающиеся детали и заготовки станочного типа;

-

Стружка, которая является результатом процесса резки.

Для того, чтобы обеспечить максимальный срок эксплуатации токарного устройства, необходимо хорошо закреплять детали перед началом проведения работ или регулировать скорость в зависимости от надежности крепления.

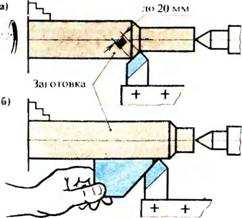

При проведении точения и чистовых видов работ точность сохраняется на уровне 7-8 квивалента, шероховатость сохраняется на уровне 1,6-3,2 мкм. Разрезка деталей осуществляется посредством специальных отрезных резцов, которые выбираются исходя из материала детали и диаметра. Могут использоваться прямые и обратные резцы такого типа. Особенностью прямых резцов является их длинная и неширокая головка, которая приспособлена для прорезывания детали и образования небольшого количества стружки. Их недостатком является невысокий уровень прочности и жесткости, эти факторы необходимо учитывать при выборе деталей, которые изготовлены из очень прочного материала. Если необходимо провести разрезание жестких заготовок, то место среза выбирается максимально близко к кулачкам патрона и не должно превышать 1 миллиметр от заготовки. Резец отрезного типа закрепляется рядом с линией центров станка, а по отношению к оси заготовки устанавливается перпендикулярно.

В случае, если возникает необходимость разреза детали большого диаметра, возможен такой вид поломки как обламывание резца. Такой эффект возникает в результате того, что перемычка прогибается и резец отрезного типа может быть защемлен в прорези. В таком случае рекомендуется не дорабатывать деталь до центра приблизительно 1,5-2,0 миллиметра, после чего прекратить работу с помощью резца и вручную далее осуществлять вращение шпинделя. Ни в коем случае нельзя поддерживать руками часть детали, которая отрезается. Также стоит учитывать, что если прорезь узкая и глубокая, то стружка может выходить достаточно медленно, поэтому режим работы станка необходимо отрегулировать, а диаметр прорези постепенно расширять.

Перед проведением сверления, зенкерование и развертывания, рекомендуется несколько раз проверить прибор для того, чтобы правильно соотнести центры.

Необходимыми условиями для правильного функционирования токарного станка являются:

-

правильная фиксация деталей;

-

правильное соотношение торца оси вращения и установка её строго перпендикулярно;

-

исключение выпуклостей на торце;

-

правильная установка сверла.

Для того, чтобы обеспечить все эти условия, необходимо подрезать торец перед началом проведения работ, а при установке детали обеспечить минимальный вылет. Для того, чтобы правильно установить направление движения сверла, рекомендуется сделать специальное углубление на детали с помощью центровочного сверла. Очень важно учесть, что глубина сверления должна соответствовать диаметру отверстия, которое должно получиться.

Очень редко сверление производится в ручном режиме, так как оно требует больших усилий и не всегда может быть проведено без нарушение центровки. В связи с этим рекомендуется обрабатывать детали диаметром более 20 мм двумя сверлами в автоматическом режиме. Первое сверло должно быть два раза тоньше предполагаемого отверстия, это обеспечивает равномерный выход стружки, постепенное врезание и значительно снизит усилие подачи.

Для того, чтобы зачистить поверхность и исключить образование заусенец, а также снять небольших фасок используют опиливание. Для его проведения выбирают напильники различной формы и с разными насечками. В зависимости от типа детали и предпочтения токаря, который проводит токарные работы по металлу в спб можно использовать насаженную или цельную ручку. Для того, чтобы избежать получения травм, рекомендуется выполнять опиливание примерно под углом 45 градусов с разворотом вправо. При этом ручка напильника должна находиться в левой руке, а его конец фиксируется правой.

Одним из заключительных этапов обработки детали является полирование, которое позволяет практически полностью исключить шероховатость и подготовить поверхность для дальнейшей обработки. Для полировки используют шлифовальные шкурки, которые подбираются в зависимости от поверхности и могут обладать разным уровнем в зернистости. Полировка проводится в ручную только правой рукой либо обеими руками, если поверхность достаточно обширна, при этом положение токаря, который проводит токарно фрезерные работы по металлу, должно быть аналогично положению при опиливании. Таким образом, шкурка удерживается левой рукой, а задний её конец придерживается правой. Меры предосторожности при ручном зашкуривании: одной из них является запрет охватывать рукой шкурку, так как существует риск наматывания на заготовку и защемления пальцев рук.

Учитывая то, что при опиливании, шлифовке с токарного станка не снимаются нерабочие резцы, необходимо проводить такой вид работы достаточно аккуратно для того, чтобы исключить порезы рук.

Заключение

При написании данной работы были выполнены все поставленные цели и задачи, а также проведён полный обзор работы на токарном станке, особенностей проведения определённых видов работы, мер предосторожности и устранения неисправностей.

На сегодняшний день обработка различных деталей на токарных станках пользуются большой популярностью, благодаря высокой точности замеров и обеспечению хорошего уровня полировки и шлифовки. Такие детали полностью готовы к дальнейшей обработке, при этом трудоемкость составляет от 20 до 35 процентов по отношению к трудоемкости обработки деталей, которые были обработаны на бортовом оборудовании. На сегодняшний день токарные станки модернизируют и основной задачей такого улучшения являются обеспечение высокой производительности и уменьшение времени на операции по подготовке перед проведением работ. Дальнейшая модернизация предусматривает полный отказ от ручного управления, которая чревато травмами и возможными неточностями при проведении работ. Основной целью модернизации токарного станка является включение ручного управления только на стадии заключительной обработки, а также изготовления деталей в единственном числе, максимальная автоматизация для того, чтобы оптимизировать оплату труда и уменьшить затраты на расходные материалы.

С помощью токарных станков можно:

-

производить различные детали цилиндрической и конической или фасонной формы, обрезать заготовки и осуществлять нарезку с помощью резцов метчиков и плашек.

-

очистить или обрабатывать резьбу различными сверлами с зенкером или развертками, которые позволяют подстроить деталь под необходимые параметры;

-

накатать рельеф или создать зубчатые колеса мелкомодульного типа.

Токарная установка пользуется большой популярностью благодаря своей функциональности и универсальности, так как на ней можно обрабатывать детали, изготовленные из различных материалов и подстраивать установку под практически любую форму и качество детали. Возможность проведения работ вручную позволяет обрабатывать даже самые хрупкие детали, при этом выполнять все требования по проведению работ. Как правило, последнее время токарная установка используется в качестве универсального оборудования с применением ручных настроек, это обусловливается большим количеством индивидуально изготовленных деталей, которые требуют индивидуального подхода, таким образом, стоимость проведения работ на токарной установке увеличивается, а квалификация токарей требует повышения.

karavangard.ru

Токарное дело

Обучение токарному делу — это раздел сайта, который содержит информацию не только для профессиональных токарей, но и для учеников токарному делу. Токарное дело является очень перспективным, так как настоящего токаря в наше время попробуй найди.

Профессия токаря высоко оплачиваемая, поэтому, если вы не лентяй, и хотите зарабатывать хорошие деньги за свой труд, начинайте изучать основы токарного дела на нашем сайте.

Токарный станок предназначен для обработки резанием тела вращением, в том числе вращающихся торцевых плоскостей и винтовых поверхностей. Кроме этого на токарных станках могут выполняться работы не связанные с обработкой резанием.

Перечень всех возможностей токарного станка очень большой и рассмотрение функций токарного станка займет немало времени. И изучить все функции токарного станка за одно занятие практически не реально, но постепенно мы с вами будем знакомиться со всеми тонкостями токарного дела. Обучение токарному делу мы начнем, используя следующий перечень уроков по токарному делу.

Уроки токарного дела:

Урок №1. Устройство токарного станка

Урок №2. Работа на токарном станке или управление токарным станком

Содержание:

1. Токарные резцы

Токарные резцы — это специальные режущие инструменты, которые используются для токарной обработки деталей.

Токарные резцы применяются, как основной инструмент для токарных, строгальных, и других работ на станках.

Для качественной и точной обработки детали и достижения требуемых форм и размеров изделия используют токарный резец, с помощью которого последовательно срезаются слои материала.

Впроцессе срезания слоя материала резец врезается в него, снимая с его поверхности стружку.

Острая кромка резца является его основным рабочим элементом.

Со временем работы резец подвергается износу, о чем говорит выкрашивание режущей части (кромки). Для использования токарного резца в дальнейшем требуется его переточка.

1.1 Устройство токарного резца

1.2 Подача токарного резца

1.3 Срез металла токарным резцом

1.4 Поверхность резания

1.5 Конструкция резца

1.6 Углы токарного резца

1.7 Износ и стойкость резца

1.8 Резцы для токарных станков

1.9 Материалы токарных резцов

1.10 Конструкции токарных резцов

1.11 Изготовление твердосплавных резцов

1.12 Изготовление резцов с пластинками

1.13 Изготовление быстрорежущих и углеродистых резцов

2.Токарный станок

Токарный станок — это станок для обработки деталей способом резания и точения.

Основные работы, выполняемые на токарных станках: точение, расточка и обточка разных типов поверхностей, нарезка резьбы, обработка торцов детали, сверление, зенкерования и нарезание отверстий.

Заготовка устанавливается в центра, и вращается при помощи шпинделя, далее механизм подачи перемещает режущий инструмент резец вместе с суппортом ходового вала.

Для совершения дополнительных видов операций на станке, таких как шлифование, сверление, фрезерование отверстий на станки устанавливается дополнительное оборудование.

Токарно-винторезный станок предназначен для осуществления токарной работы с цветными и черными металлами.

Токарно-винторезный станок состоит из:

- Станина – основная часть станка, которая является остовом для монтирования всех механизмов станка.

- Передняя бабка – еще ее называют шпиндельной, из-за размещения в ней шпинделя, коробки скоростей и других элементов.

- Коробка подач обеспечивает движение от шпинделя к суппорту.

- Суппорт – предназначен для закрепления режущего инструмента и его подачи.

- Фартух – необходим для преобразования вращения валика в движение суппорта.

- Центр – установка для поддержания обрабатываемой детали или инструмента.

2.1 Токарно-винторезный станок модели 1А62

2.2 Фрикционная муфта токарного станка модели IA62

2.3 Устройство задней бабки

2.4 Устройство токарно-винторезного станка

2.5 Уход за токарным станком

2.6 Регулировка токарного станка

2.7 Безопасность работы на токарном станке

2.8 Приспособления для закрепления деталей, обрабатываемых в центрах

2.9 Точность токарного станка

Здесь вы узнаете как определить и настроить точность токарного станка, освоите понятия такие как жесткость при токарной обработке, обработка на оправках, работы с оправкой.

Правила работы с шпиндельными оправками. В разделе токарное дело рассмотрены токарно-винторезные станки, такие как токарно-винторезный станок 1А62. Более подробно рассказано о токарных резцах, их видах, материалы токарных резцов их конструкция. Износ и стойкость резца тоже оказывают не малое влияние на токарную обработку.

Как определить силу резания, глубину резания, подача, расчет скорости резания, скорость резания и что от нее зависит.

3. Основы токарного дела

3.1 Припуск на обработку деталей

3.2 Формула скорости резания

3.3 Расчет скорости резания

3.4 Формула глубины резания

3.5 Нарост и его влияние на процесс резания

3.6 Зависимость силы резания от условий работы резца

3.7 Определение силы резания

3.8 Влияние условий работы на скорость резания

3.9 Форма и размеры центровых отверстий

3.10 Необходимость правильного расположения центровых отверстий

3.11 Накернивание центровых отверстий

3.12 Центровочные инструменты

3.13 Обыкновенные центры

3.14 Устройство вращающегося центра

3.15 Токарные хомутики

3.16 Устройство поводкового патрона

3.17 Практика работы при закреплении детали в центрах

3.18 Детали, закрепляемые в центрах

3.19 Трехкулачковые самоцентрирующие патроны

3.20 Расширение пределов применения трех кулачкового патрона

3.21 Двухкулачковые самоцентрирующие патроны

3.22 Четырехкулачковые патроны с независимым перемещением кулачков

3.23 Проверка установки детали, обрабатываемой в четырех кулачковом патроне.

www.autoezda.com

ТОКАРНАЯ ОБРАБОТКА металла и деталей [скорость, режимы]

[Токарная обработка] – один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Токарная технология

Токарная обработка металла производится на токарном станке, имеющим сверла, резцы и иные режущие приспособления, срезающие слой металла с изделия до установленной величины. Является оптимальной для работы с деталями из нержавеющей стали.

Вращение обрабатываемой детали называется главным движением, а постоянное перемещение режущего инструмента обозначается движением подачи, обеспечивающим непрерывную резку до установленных показателей.

Видео:

Возможность сочетать различные движения позволяет обтачивать на токарном устройстве детали резьбовых, конических, цилиндрических, сферических и многих других поверхностей.

Также на токарных устройствах нарезается резьба, отрезаются части деталей из разных металлов и нержавеющей стали, обрабатываются различные отверстия сверлением, развертыванием, растачиванием. Все процессы подробно представлены на видео.

Для таких видов резания обязательно нужно использовать разнообразные измерительные приспособления (штангенциркули, нутромеры и т.д.).

Эти инструменты и приспособления определяют формы и размеры, и иные параметры деталей, изготовленных из различных материалов: свинца, железа, титана, нержавеющей стали и др.

Технология токарной обработки следующая. Когда под воздействием усилия в деталь врезается кромка режущего инструмента, данная кромка отмечает зажим обрабатываемого изделия.

В это время резцом удаляется лишний слой металла, превращающийся в стружку. Принцип резания можно посмотреть на видео.

Стружка подразделяется на следующие виды:

слитая — возникает при высокоскоростной обработке олова, меди, пластмасса, мягкой стали;

элементная — образовывается при низкоскоростной обработке твердого металла, например, титана;

надлом — образовывается при обработке малопластичных заготовок;

ступенчатая — образовывается при среднескоростной обработке металлов средней твердости.

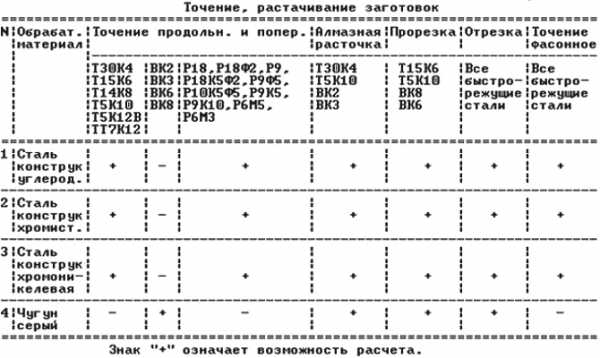

Для производительного резания нужно правильно произвести расчет режима.

Расчет режимов производится на основе справочных и нормативных сведений, которые объединяет специальная таблица.

Таблица отображает режимы скорости резания для разных материалов: меди, чугуна, титана, латуни, нержавеющей стали и т.д. Также таблица отображает плотность и другие физические параметры материала.

Расчет режимов служит гарантией подбора оптимальных значений всех показателей и обеспечения высокоэффективного резания стали.

Любой расчет начинается с подбора глубины резания, после чего устанавливается подача и скорость.

Расчет должен выполнять строго в данной последовательности, так как скорость больше всего влияет устойчивость и износ резца.

Расчет режимов будет идеальным, если учесть геометрическую форму резца, металл изготовления резца и материал обрабатываемой заготовки.

В первую очередь, производится расчет величины шероховатости заготовки.

Исходя из данного показателя, выбирается оптимальный способ обточки поверхностей заготовки, таблица содержит данные значения.

Таблица содержит данные, указывающие на то, какой инструмент рекомендуется для резания.

Нужно иметь в виду, что таблица также содержит иллюстрации, демонстрирующие рациональные способы токарной обработки поверхностей разных металлов: олова, алюминия, титана, меди, нержавеющей стали.

Расчет глубины высчитывается показателем припуска на обточку поверхностей. На расчет величины подачи влияет уровень требуемой чистоты обточки.

Максимальные показатели выставляются для черновой обработки, минимальные – для чистовой.

Расчет скорости обработки поверхностей основывается на основе полученных значений по формулам. Допускается брать скорость, значения которой содержит таблица.

Также необходим расчет усилия резания по эмпирическим формулам, установленным для каждого типа обработки.

Преимуществами токарного резания можно назвать:

возможность производства деталей самых сложных форм: сферических, цилиндрических и др.;

возможность обработки любых металлов (и деталей из них) и сплавов: бронзы, нержавеющей стали, чугуна, титана, меди;

высокая скорость, качество и точность обработки металла и деталей;

минимальное количество отходов, так как образовавшаяся стружка может повторно переплавляться и использовать для создания деталей.

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

высокую скорость вращения шпинделя механизма и обточки детали;

высокую устойчивость устройства для рассекания;

максимально допустимое количество образовывающейся стружки.

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какое оборудование используется?

Самым востребованным оборудованием для резания поверхностей является токарно-винторезный станок, который считается широко универсальным.

Основными узлами данного оборудования являются:

передняя бабка на станке, имеющая коробку скоростей и шпиндель, и задняя бабка, оснащенная корпусом, продольной салазкой и пинолью;

суппорт – верхне- и среднеполочные, продольные нижние салазки на станке, держатель резца;

станина горизонтального плана с тумбами, в которых расположены двигатели на станке;

коробка подач на станке.

Главным критерием токарного станка считается скорость, напрямую увеличивающая производительность.

Для получения высокоточных линейных и диаметральных геометрических величин часто используются программируемые станки с ЧПУ.

Плюсами резания механизмом с ЧПУ являются:

высокая антивибрационная устойчивость;

наличие программ предварительного нагрева узлов, что снижает термическую деформацию заготовок;

отсутствие станочных приводов-зазоров в передаточных устройствах;

высокая скорость обработки;

рассекание любых металлов: чугуна, меди, титана, нержавеющей стали и др.;

обточка поверхностей любых форм: сферических, цилиндрических и т.д.

Все устройства с ЧПУ оснащены износостойкими направляющими с низкими показателями силы трения, что обеспечивает высокую точность и скорость обработки.

В устройстве с ЧПУ направляющие могут быть расположены вертикально и горизонтально.

Видео:

Для максимально эффективного использования токарного устройства с ЧПУ должен быть тщательно подготовлен весь процесс и составлена программа управления.

Важным моментом является грамотное связывание системы координат механизма с ЧПУ, положение обрабатываемой заготовки и исходной точки передвижения режущего инструмента.

Основой программирования механизма с ЧПУ является движение режущего приспособления по отношению к системе координат двигателя, которая находится в состоянии покоя.

Обработка деталей механизмом с ЧПУ производится следующим образом:

Разделение процесса на 3 стадии: черновую, чистовую и дополнительную отделочную. Если есть возможность, то последние оба вида отделки нужно совместить, что увеличит производительность и снизит трудоемкость;

Соблюдение конструкторских и технологических правил для уменьшения погрешностей крепления и размещения детали;

Обеспечение полной обработки детали при минимальном количестве установок;

Рациональная работа с деталями.

Важной частью процесса резания на устройстве с ЧПУ является, так называемая, отдельная операция, подразумевающая обработку одного изделия на одном станке.

Процесс состоит из нескольких переходов, которые делятся на самостоятельные проходы.

Правильное программирование механизма с ЧПУ нуждается в разработке последовательности процесса.

Для этого нужно задать общее количество установок, количество переходов и проходов, тип обработки.

Также для резания используются такие виды станков, как токарно-револьверные, предназначенные для сложных изделий, токарно-карусельные, многорезцовые полуавтоматические, токарно-винторезные, токарно-фрезерные, лоботокарные.

Частое применение получили винторезные и карусельные станки. Отличаются карусельные станки возможностью обработки крупных заготовок, на винторезном механизме это невозможно.

В токарно-револьверном оборудовании режущие приспособления фиксируются в барабане.

Такой вид оборудования оснащается приводными блоками, расширяющими спектр работ в отличие от стандартных устройств, например сверление отверстий, нарезание резьбы, фрезеровка.

Видео:

Используются подобные станки на крупных предприятиях.

С использованием токарного обрабатывающего центра выполняется токарно-фрезерная обработка в полуавтоматическом режиме.

Токарно-фрезерная обработка часто используется для титана, алюминия и других сложных в обработке материалов.

Токарная обработка металла – один из популярных методов резания любых металлов: алюминия, титана, меди, олова и других, однако осуществить такую обработку можно лишь на предприятии, что обусловлено использованием станков.

Технология резания представлена на видео в нашей статье.

rezhemmetall.ru

Материал на тему: Работа на токарном станке

Токарная обработка металла осуществляется на специальных станках, на которых можно обрабатывать цилиндрические, фасонные, конические или торцевые поверхности, вытачивать канавки, обрабатывать отверстия, выполнять множество других работ с достаточно высокой точностью и качеством изготовления деталей. Для того чтобы понимать, как работать на металлообрабатывающем станке, необходимо иметь представление о его устройстве, правилах обработки поверхностей, сверлении и расточке отверстий и прочее. В данном материале вы найдете краткую информацию об этом.

РЕЖУЩИЕ ИНСТРУМЕНТЫ

Режущим инструментом, применяемым на токарных станках, являются резцы. По виду обработки резцы делятся на: проходные, подрезные, отрезные, прорезные, галтельные, резьбовые, фасонные и расточные; расточные, в свою очередь, делятся на резцы для обработки сквозных отверстий, обработки в упор глухих отверстий, расточки канавок, нарезания резьбы. По направлению подачи резцы делятся на правые и левые. Правыми резцами называются такие, у которых при наложении на них сверху ладони правой руки главная режущая кромка оказывается расположенной на стороне большого пальца. При работе такими резцами на токарном станке они перемещаются справа налево. По форме головки и ее расположению относительно оси тела резцы бывают прямые. Рационально выбранные геометрические параметры резца и форма передней поверхности для заданных условий резания должны обеспечивать наибольшую стойкость инструмента или наибольшую скорость резания. Такая геометрия называется оптимальной и выбирается из соответствующих справочников по режимам резания и конструированию режущего инструмента. Материалом для резцов служат быстрорежущая сталь (сварные резцы) и металлокерамические твердые сплавы (резцы с напаянными или механически закрепленными пластинами).

ОБРАБОТКА ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ

Токарная обработка – один из самых распространенных видов обработки металлов резанием, осуществляемый на станках токарной группы. Детали, обрабатываемые на этих станках, делятся на три класса: валы, диски, втулки. Детали обрабатываются на специализированных станках, налаженных для обработки определенных простых и средней сложности заготовок или выполнения отдельных операций: нарезание наружной и внутренней треугольной резьбы метчиками и плашками. Пользуются универсальными и специальными приспособлениями, многомерным и одномерным инструментом.

УСТРОЙСТВО ТОКАРНОГО СТАНКА

Станок состоит из станины, установленной на тумбах, передней (шпиндельной) бабки, суппорта с резцедержателем и фартуком, задней бабки. Станина является основанием и служит для монтажа всех основных узлов станка. По направляющим станины перемещаются каретка суппорта и задняя бабка. Передняя бабка имеет внутри коробку скоростей со шпинделем, на переднем конце которого закрепляется патрон или планшайба для установки, обрабатываемой заготовки. Суппорт предназначен для перемещения закрепленных в резцедержателе резцов в продольном, поперечном и угловом направлениях. Для перемещения инструмента суппорт имеет продольные, поперечные и верхние салазки (каретки). Коробка подач и гитара сменных зубчатых колес служат для налаживания станка на необходимую подачу или шаг нарезаемой резьбы. От коробки подач движение на суппорт поступает через ходовой винт, при нарезании резьбы, или через ходовой вал, когда необходимо осуществить движение продольной и поперечной подачи при обтачивании заготовок. Задняя бабка служит для поддержания свободного конца длинных заготовок с помощью вращающегося центра, а также для закрепления сверл и другого концевого инструмента. Она состоит из трех основных частей: корпуса, пиноли и плиты. Вращающийся центр или инструмент устанавливают в отверстие пиноли, имеющее инструментальный конус Морзе. Корпус задней бабки можно смещать в поперечном направлении для обтачивания конусных поверхностей (в нормальном состоянии смещение равно нулю). Современные токарные станки оснащены устройствами для ускоренной подачи суппорта, механизмом для быстрой остановки вращения шпинделя и автоматическим предохранительным выключателем подачи суппорта при перегрузке. На передней бабке станка помещены шильдики с указанием положения рукояток настройки частоты вращения шпинделя и подачи.

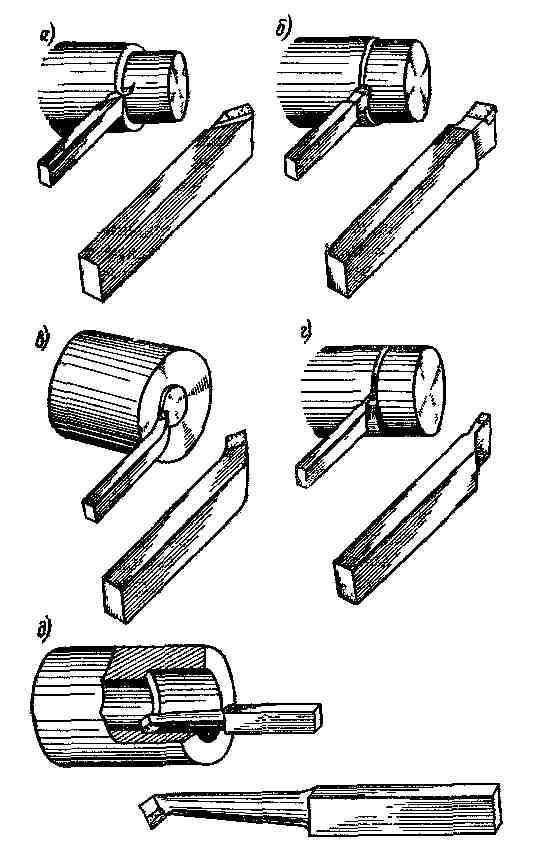

ОБРАБОТКА ЦИЛИНДРИЧЕСКИХ И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

Обработка наружных цилиндрических поверхностей осуществляется при продольном перемещении проходного резца относительно вращающейся заготовки. Резец врезается в поверхностный слой материала с постоянной скоростью – скоростью подачи. Чем выше эта скорость при постоянных оборотах шпинделя, тем больше толщина стружки, выше производительность и больше величина силы резания и соответственно больше нагрузки на резец и на привод станка. Для настройки на определенный размер обтачиваемой цилиндрической поверхности используют метод пробных проходов.

Резец подводят к вращающейся заготовке до соприкосновения с обрабатываемой поверхностью, и момент соприкосновения замечают по появлению на заготовке едва заметной кольцевой риски. Затем резец отводят вправо за пределы заготовки продольным перемещением суппорта. Лимбовое кольцо устанавливают вначале в нулевое положение и поворотом рукоятки подают поперечные салазки суппорта по лимбу вперед на величину, несколько меньшую, чем требуется для получения окончательного размера. После этого ручной подачей обтачивают участок поверхности на длину 3 — 5 мм, отводят резец вправо и измеряют размер обточенного участка.

По данным измерения уточняют, на какое расстояние требуется дополнительно подать резец вперед. Этот размер устанавливают по лимбу и вновь обтачивают пробный участок. Когда резец окончательно установлен на размер, остальные заготовки партии обрабатывают с установкой резца по лимбу без пробных рабочих ходов.

Между винтом поперечных салазок и его гайкой всегда имеется некоторый люфт. Чтобы люфт не вызывал погрешности при установке резца по лимбу, рукоятку винта вращают только по часовой стрелке вправо, предварительно сделав один оборот против часовой стрелки.

Подрезание торцов заготовок заключается в выполнении приемов, предусмотренных в предыдущих упражнениях (установка заготовки, резца и настройка станка на требуемую частоту вращения шпинделя). Заготовку закрепить в патроне с вылетом из кулачков не более 40… 50 мм. Обработку выполнять подрезным резцом с углом ϕ = 90° или проходным отогнутым резцом с углом ϕ =45°. Обработку торца заготовки выполнять в такой последовательности: коснуться вершиной головки резца торца заготовки и отвести резец от заготовки на себя рукояткой поперечного суппорта; установить резец на требуемый размер срезаемого слоя (глубину резания или припуск по торцу), перемещая его влево, подать резец ручной поперечной подачей, уменьшая значение подачи при подходе вершины резца к оси заготовки. Для подрезки второго торца заготовки открепить заготовку, измерить ее длину, определить оставшийся припуск для обработки 2-го торца, закрепить заготовку в патроне другим концом. Переместить резец, отсчитывая перемещение по лимбу продольной подачи от торца заготовки, оставив 0,1 … 0,2 мм на окончательный проход.

Подрезать торец путем перемещения резца к центру поперечной ручной подачей. Отвести резец от заготовки в исходное положение. По лимбу винта верхних салазок суппорта подать резец влево на оставшийся припуск и подрезать второй торец окончательно. При подрезке торцов проходным отогнутым резцом с углом ϕ= 45° предварительный проход выполнять перемещением резца от наружной поверхности заготовки к центру, окончательный проход — перемещением от центра к наружной поверхности заготовки. Прямолинейность торца заготовки после обработки проверить измерительной линейкой. Выпуклость торца не допускается.

СВЕРЛЕНИЕ И РАСТОЧКА ОТВЕРСТИЙ

Обработку отверстий на токарных станках выполняют различными режущими инструментами, выбор которых зависит от заготовки, формы отверстия, точности и шероховатости поверхности отверстия. Заготовки крепят в шпинделе станка и сообщают им вращательное движение, а режущие инструменты — в пиноли задней бабки и сообщают им поступательное движение — подачу. В зависимости от формы и размеров заготовку крепят в трехкулачковом самоцентрирующемся патроне, в четырехкулачковом патроне, на планшайбе с помощью планок и болтов или другими способами. Обработку отверстий в сплошном металле заготовки производят спиральными сверлами. Спиральные сверла диаметром до 10 мм с цилиндрическим хвостовиком закрепляют в трехкулачковом сверлильном патроне, который устанавливают непосредственно в коническое отверстие пиноли задней бабки. Спиральные сверла с коническими хвостовиками устанавливают непосредственно в коническом отверстии пиноли задней бабки, а если конус сверла меньше конического отверстия пиноли, то с помощью одной или нескольких конических переходных втулок. Различают предварительное и окончательное сверление. При предварительном сверлении диаметр сверла подбирают меньше окончательного диаметра на размер припуска, оставленного для окончательной обработки. После предварительного сверления может быть проведено рассверливание, т. е. сверление сверлом большего диаметра, зенкерование, развертывание или растачивание отверстия резцом. Выбор вида дальнейшей обработки зависит от точности обрабатываемого отверстия. Обработку центровых отверстий на торцовых поверхностях для установки заготовок в центрах станков осуществляют или последовательно сверлом и зенковкой, или за один прием комбинированным центровочным сверлом.

Увеличение диаметра уже имеющегося в заготовке отверстия и придание ему необходимой формы (цилиндрической, конической, ступенчатой) с помощью расточных резцов называется растачиванием. Расточной резец, устанавливаемый в резцедержатель суппорта станка, должен иметь консольную часть, выступающую из резцедержателя на длину, большую длины растачиваемого отверстия заготовки. Геометрические параметры расточных резцов и элементы режимов резания при растачивании аналогичны этим параметрам при обтачивании цилиндрических заготовок проходными резцами.

Растачивание отверстий с уступами отличается от растачивания гладкого цилиндрического отверстия расточным упорным резцом тем, что обработку выполняют за несколько проходов. Длина стержня резца должна быть такой, чтобы можно было растачивать на полную глубину все ступенчатое отверстие, а поперечное сечение головки и стержня резца должно быть меньше малого диаметра ступенчатого отверстия. Если высота уступа менее 5 мм и растачивание большего диаметра выполняют за один проход (tϕ=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане ϕ=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу — в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Обработку конических поверхностей на токарных станках выполняют различными способами: поворотом верхней части суппорта; смещением корпуса задней бабки; поворотом конусной линейки; широким резцом. Применение того или иного способа зависит от длины конической поверхности и угла уклона конуса.

Обработка наружного конуса способом поворота верхних салазок суппорта целесообразна в тех случаях, когда необходимо получить большой угол уклона конуса при сравнительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3…5°). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующем патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Обработку наружного конуса широким резцом применяют при необходимости получения короткого конуса (l

Обработку внутренних конических поверхностей на токарных станках выполняют также различными способами: широким резцом, поворотом верхней части (салазок) суппорта, поворотом конусной (копировальной) линейки. Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.

Независимо от способа обработки конуса резец обязательно устанавливают точно по высоте центров станка.

НАРЕЗАНИЕ РЕЗЬБЫ НА ТОКАРНЫХ СТАНКАХ

Нарезание резьбы резцами производится на токарно-винторезных станках, имеющих ходовой винт с разъемной гайкой, гитару сменных колес, коробку подач и реверсивный механизм. На станке можно нарезать различные резьбы — наружные и внутренние, метрические и дюймовые, правые и левые, однозаходные и многозаходные, крепежные и грузовые; по форме профиля — треугольные, прямоугольные, трапецеидальные и др. Кроме того, на токарно-винторезных станках нарезают червяки. Перед нарезанием резьбы заготовку обтачивают (растачивают) до определенного диаметра, который должен быть несколько меньше наружного диаметра резьбы. Это объясняется наличием упругих и пластических деформаций, возникающих в материале заготовки, от чего наружный диаметр стержня увеличивается, а внутренний диаметр отверстия уменьшается. Выбор диаметра заготовки производится по специальным таблицам.

nsportal.ru

Какие токарные работы производит токарь по металлу на различных станках