N❶ Зерновой элеватор принцип работы

Опубликовано 19.06.2018 Автор admin

Зерно и продукты, изготовленные на его основе, являются основой жизни людей. Очень важным является вопрос их сохранности до момента транспортировки. Упрощают его зерновые элеваторы.

Зерновой элеватор предназначен для хранения зерна в больших количествах и доведения его до состояния кондиции. Элеватор внутри включают в себя механизмы для погрузки и выгрузки зерновых, сушилки. Рабочие здания и т.д. обычно в организациях строят целые комплексы элеваторов.

Принцип работы элеватора зерна

Зерновой элеватор принцип работы в зависимости от своей разновидности и назначению (модель, год выпуска, тип ёмкости, размеров комплекса и прочее). Например:

- базисный тип применяют при долгом сроке хранения сырья. В данном случае принцип работы элеватора зерна применяет следующим образом: товар (первого звена) привозят железнодорожными путями. Обязательно производится повторная чистка и сушка сырья. Ёмкость используемых элеваторов составляет от 50 до 250 тысяч тонн.

- перевалочный и портовой типы строят там, где производят погрузку на разные виды транспорта, например с парома на поезда, с поездов на грузовые авиалинии и т.д. иногда в таких типах перевалов первичного сырья и подготовленной продукции, строят дополнительные комплексы, на случай если поступает большие партии зерновых, а погрузка сырья задерживается. Как правило, они оснащены дополнительными хранилищами и большими погрузочными механизмами.

- заготовительные типы нужны для привоза сырья из мест сбора, его очистка, сушка и дальнейшего назначения отправлений организациям потребителей. Как правило, ёмкость таких комплексов элеваторов составляет от 15 до 100 тысяч тонн.

- производственные типы элеваторов обычно строятся вблизи с крахмалопаточными, комбикормовыми, мельничными и крупяными заводами и прочими. Такие комплексы необходимы для поставки продукции заводам по переработки сырья, чтобы работы по переработке были непрерывными. Такие комплексы обязательно содержат специальную аппаратуру и механизмы для подготовки сырья по общепринятым стандартам. Ёмкость данных комплексов элеваторов составляет от 10 до 150 тысяч тонн.

Блог

www.zeosokol.com

Модернизация элеваторов — российская практика

Для хранения особо крупных запасов зерна в России создают особые хранилища, получившие название элеваторы. Естественно, столь серьезные объемы требуют не только помещений для размещения продукции. Как минимум, они должны быть оснащены оборудованными пунктами для погрузки и выгрузки.

В реальности элеваторы представляют собой развитые комплексы со множеством строений различного назначения. Строительство новых подобных объектов, так же как и ремонт и модернизация старых требует досконального соблюдения разработанных технологий.

Дефицит качественных элеваторов

Основываясь на данных, полученных во время последних исследований Росстата, можно заявить: ситуация с элеваторами в России катастрофическая. Страна готова предоставить хранилища для 118 млн. тонн зерна. Эта цифра была выведена с учетом вместимости всех элеваторов, складов более скромных размеров и ККЗ.

Основываясь на данных, полученных во время последних исследований Росстата, можно заявить: ситуация с элеваторами в России катастрофическая. Страна готова предоставить хранилища для 118 млн. тонн зерна. Эта цифра была выведена с учетом вместимости всех элеваторов, складов более скромных размеров и ККЗ.

Теоретически, этого должно хватать для всего собранного с русских полей зерна. Однако на практике все оказывается не столь оптимистично.

Причины такой недостачи кроются в критической изношенности хранилищ. На некоторых объектах она достигает 70% и выше. А также в их несоответствии времени: в 20 веке в основном строили силосные и бункерные конструкции, которые в наше время считаются сильно устаревшими. Они не отвечают современным технологическим запросам и требованиям развитой логистики наших дней.

Решение этой проблемы требует серьезной работы. Необходима либо качественная модернизация существующих хранилищ либо строительство новых объектов, с использованием новейших достижений в этой области.

Какие промышленные зернохранилища используются сегодня

Элеваторы можно классифицировать по назначению. В таком случае выделяются:

- Хлебоприемные универсальные элеваторы;

- Производственные, расположенные непосредственно у заводов, занимающихся выпуском круп;

- Перевалочные, предназначенные для приема зерна возле портов или железнодорожных станций;

- Государственные, созданные для хранения основного зернового резерва;

- Хранилища комбикорма;

- Элеваторы небольшой мощности, возведенные для нужд средних и мелких субъектов фермерского хозяйства.

Особенности строительства зерновых элеваторов

Основной частью каждого такого сооружения является силосная рабочая башня. Для ее строительства могут быть использованы самые разнообразные материалы. На практике в основном применяются кирпич и железобетонные плиты. Они довольно прочны и к тому же огнеупорны.

Силосные башни всегда возводят на плиточном фундаменте. Пол нижнего этажа всегда несколько заглублен. Обычно его опускают на расстояние от 80 до 250 см ниже уровня земли. Эта мера вызвана необходимостью увязки работы приемных платформ элеватора с платформами грузового транспорта, авто или железнодорожного.

В рабочих башнях располагаются помещения самого разного назначения, от производственных – зала пульта управления, диспетчерской комнаты и т.д., до самих силосов, предназначенных непосредственно для хранения зерновых культур. Большинство элеваторов содержат два или три довольно больших силоса. Материалом для них чаще всего служат металл или железобетон.

Также в каждой силосной башне присутствуют бункера, необходимые для процедуры отпуска зерна. Отличить от силоса их легко по внешнему виду. Днище таких строений напоминает опрокинутую пирамиду.

Кто занимается строительством и оборудованием элеваторов

Элеваторы представляют собой сложные системы, строительство которых имеет множество нюансов. Строительство таких объектов могут вести только специализированные компании, обладающие всеми необходимыми ресурсами для возведения таких сооружений.

Как правило, такие компании не ограничиваются строительными работами, но и поставляют необходимое для эффективной работы элеватора оборудование. Это:

- Сепараторы и скальператоры, предназначенные для очищения;

- Система аспирации для очищения от легких примесей;

- Поточные весы;

- Нории, служащие для подъема и спуска зерновых;

- Разнообразные транспортеры для перемещения продукции по разным отделениям хранилища.

Производственный процесс элеватора

Хранение зерна является основной функцией элеватора. Однако на этом их роль не заканчивается. В стенах таких сооружений происходит сложный производственный процесс, состоящий из нескольких этапов.

- Прием зерна.

- Обработка: очистка и сушка.

- Хранение.

- Отпуск.

Кроме того, на элеваторах зерновые проходят процесс сортировки. Их разделяют на несколько групп по тем или иным признакам. Это может быть степень загрязнения, увлажненность или же качество в целом.

Затем всю поступившую на склад продукцию взвешивают, очищают, а при необходимости подсушивают. И только потом направляют в хранилища.

Особенности ремонта элеваторов

Своевременный и качественный ремонт оборудования элеваторов – это серьезная возможность улучшить условия хранения зерна и сократить тем самым его потери. Особенно актуально это в России, где и сами склады и установленные на них машины довольно сильно устарели.

Плановый ремонт элеваторных устройств предполагает:

- Заделка швов между панелями сооружений;

- Очистительные работы в силосах;

- Устранение трещин в стенах хранилищ.

- Ремонт вентиляции;

- Кровельный ремонт с использованием строительной мастики;

- Восстановление несущих способностей конструкций;

- Покраска.

Почему серьезная модернизация стала необходимой?

Регулярные ремонтно-профилактические действия позволяют поддерживать существующие в России элеваторы в относительно рабочем состоянии. Однако отрицать тот факт, что возведенные почти 100 лет назад конструкции нуждаются в более глобальном подходе, бессмысленно. Существуют как минимум четыре причины для того, чтобы провести серьезную модернизацию. В результате таких работ произойдут следующие изменения:

- Существенно улучшится хранение зерновых культур, что позволит снизить их потери;

- Удастся снизить энергозатраты;

- Улучшатся экологические условия;

- Появится возможность внедрения автоматического контроля за работой всех подразделений элеватора.

Комплекс мер для модернизации зернохранилищ

Модернизация российских устаревших элеваторов в первую очередь должна быть направлена на то, чтобы сделать условия хранения зерна более качественными. Для этого необходимо:

Модернизация российских устаревших элеваторов в первую очередь должна быть направлена на то, чтобы сделать условия хранения зерна более качественными. Для этого необходимо:

- Цстановить оборудование, позволяющее увеличить мощность сушки зерна;

- Заменить на более современные существующие механизмы транспортировки зерна по помещениям;

- Оснастить элеваторы новыми, современными крепкими хранилищами, а также дополнительными пунктами приемки продукции;

- Заменить существующее термооборудование на более совершенное.

Подразумевает модернизация и решение других проблем. Так, на старых элеваторах весьма распространены такие явления, как запыленность, захламленность, недостаточное освещение, нефункциональная планировка помещений

. В конечном счете все это также служит для снижения качества хранения зерна.Модернизация всех систем элеватора — это необходимость

В переустройстве нуждается большинство систем зернохранилищ, расположенных в России. Особенно остро эта проблема стоит для некоторых из них.

Термосистема

Оборудование этого типа является одним из важнейших в работе элеватора. Только при условии его бесперебойной работы обеспечивается сохранность продукции, хранящейся на элеваторе. Зерно в бункерах в условиях повышенной влажности может самовозгараться. Если не принять срочных мер, можно потерять большую часть урожая. Термосистемы призваны не допускать таких утрат. Однако оборудование, работающее в хранилищах почти столетней давности, зачастую не справляются с такой задачей.

Система контроля

Современные системы контроля могли бы не только отслеживать температуру во всех слоях зерна, находящегося на складах, но и оперативно подавать сведения, сигнализировать о перегреве, анализировать полученные данные, вести архив и т.д.

Вместо заключения

Недостаток средств не должен быть препятствием для модернизации элеваторов. Экономия в данном случае приводит к большим потерям. Тем более, что существует возможность проведения поэтапного внедрения новых технологий. Ни один из них не потребует приостановки производственных процессов и не нарушит работу систем.

zernokorm.biz

N❶ Технологический процесс работы элеватора

Опубликовано 19.07.2018 Автор admin

Элеватор — комплекс сооружений для доведения зерна до требуемого состояния и хранения его в большом количестве. Состоит из отделений, каждое из которых предназначено для выполнения определённой технологической операции.

Технология работы элеватора

Элеватор состоит из следующих отделений:

- Административные и хозяйственные здания.

- Приёмное отделение. Зерно может доставляться на место назначения с помощью грузового транспорта, по железной дороге или на водных судах. В первую очередь оно поступает в приёмное отделение, специально оборудованное для разгрузки конкретного вида транспорта. Грузовики направляются в подземные помещения, откуда отгруженное зерно с помощью норий поступает в рабочую башню. В бункерах разгружают и грузы, прибывшие по железной дороге. Для водных судов используют специальные установки.

- Весовое отделение.

- Рабочая башня. Технология работы элеватора заключается в том, что зерно необходимо хорошо очистить от примесей. Происходит это в несколько этапов. Для проведения данной процедуры предназначена рабочая башня.

- Сушильное отделение.

- Далее технологический процесс работы элеватора предусматривает направление зерна на хранение. Оно уже доведено до необходимого состояния. Хранение зерна происходит в силосах с плоским днищем и конусным.

Виды силосов

Силос является одной из важнейших частей элеватора. Силосы бывают следующих видов:

- Изготовленные из железобетона как по монолитной технологии, так и сборные. Они также подразделяются на квадратные и круглые.

- Более современными являются металлические зернохранилища, которые получают всё большее распространение на территории Украины. Металлические силосы защищены от коррозии на долгие годы.

Помещения для хранения сырья располагаются рядами. На территории комплекса обязательно существует противопожарная служба.

Технологический процесс работы элеватора

Технология работы элеватора предусматривает, что в нижней части зернохранилищ расположены специальные устройства, через которые зерно в необходимом количестве поступает на разгрузку. Для простоты выполнения операции под зерноподающими воронками расположен конвейер. Зернохранилища оборудуются вентиляционными системами, дезинфицирующими механизмами, устройствами контроля температуры сырья.

Технологический процесс работы элеватора на 90% автоматизирован. Ручной труд практически не применяется. Это способствует скорейшему выполнению всех операций, точному и быстрому взаимодействию блоков.

Блог

www.zeosokol.com

3.1 Технологическая схема работы элеватора

Технологическая схема рабочей башни и силосного корпуса элеватора приведена в приложении Г.

Прием зерна ведется с автомобильного и железнодорожного транспорта. Зерно с автотранспорта принимается в бункера(1), из которых конвейерами(2) оно подаётся в башмаки норий. Для приема зерна с железной дороги есть связанный с рабочей башней вагоноразгрузчик и специальные ямы для разгрузки вагонов зерновозом, далее зерно по конвейеру(3) поступает в башмаки норий. Головки норий(4) подают зерно в надвесовые бункера(5). После взвешивания на ковшовых весах(6) с помощью распределительных кругов(7) зерно поступает на надсилосные конвейеры(8, 11), которые могут подавать его в силосные корпуса(9) на хранение; на зерносушилку и зерноочистку в рабочей башне, на мельницу, в крупоцех, на железнодорожный транспорт. После сушки или очистки зерно самотёками поступает в башмак нории и снова подаётся в надвесовые бункера. С помощью подсилосных конвейеров(10) зерно поступает в башмаки норий, и поднимается для взвешивания и дальнейшего распределения.

3.2 Применяемые в производстве машины

3.2.1 Транспортирующие машины

Для перемещения зерна на элеваторе используют нории, конвейеры, самотёки. Основной транспортной машиной является нория. Она определяет тип и мощность рабочего здания элеватора. Нория служит для подъема зерна по вертикали; рабочим органом являются ковши, закрепленные на замкнутой ленте болтами. Лента огибает два концевых барабана и служит тяговым органом. Нижний барабан помещен в башмаке, верхний – в головке нории. Обе ветви ленты (рабочая и холостая) движутся в трубах, соединяющих башмак и головку нории. Для загрузки и выгрузки продукта предусмотрены патрубки в башмаке и в головке. Нижний барабан служит для натяжения ленты, которое проводят посредством грузового или винтового механизма.

1 – головка, 2 – башмак

Рисунок

10 – Нория

Рисунок

10 – Нория

3.2.2 Весы

Элеваторные ковшовые весы (Рис. 11) используют для взвешивания зерна при внутрискладских операциях, требующие учет массы зерна. Весы состоят из ковша, опирающегося на грузоприемную систему, указательного прибора и выпускного механизма. По принципу действия элеваторные ковшовые весы представляют собой рычажные коромысловые бункерные весы порционного действия. Весы работают следующим образом: ковш наполняется, подается сигнал весовщику, в это время задвижка весов закрыта, затем он взвешивает и открывает задвижку. Зерно самотеком попадает через распределительную трубу на распределительные круги, которые предварительно настраивают на заданный технологический процесс.

1 — ковш; 2 — весовой механизм; 3 – указательный прибор; 4 – грузоприемный мост; 5 — рама

Рисунок 11 – Элеваторные ковшовые весы 341Б20А

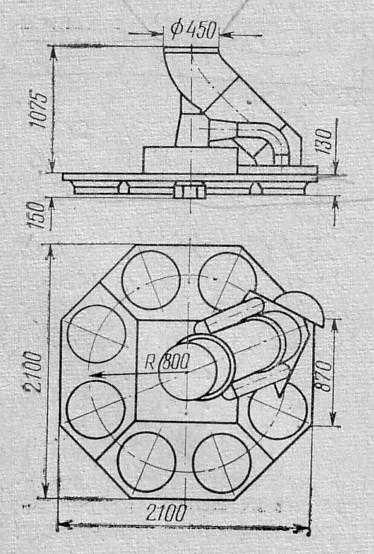

3.2.3 Поворотные трубы

Поворотные трубы

(Рис. 12) предназначены для направления

потока зерна по одному из 8 – 12 направлений.

Приемный патрубок может поворачиваться  вокруг

вертикальной оси и останавливаться над

любым из выпускных патрубков. Для

остановки поворотной трубы в заданном

месте на станине у каждого выпускного

патрубка установлены конечные выключатели.

вокруг

вертикальной оси и останавливаться над

любым из выпускных патрубков. Для

остановки поворотной трубы в заданном

месте на станине у каждого выпускного

патрубка установлены конечные выключатели.

Рисунок 12 — Поворотная труба

studfiles.net

Типы элеваторов. Элеваторное направление. Инфраструктура.

Агропромышленный комплекс всех стран СНГ, на сегодняшний день, в виду морального и физического износа старого элеваторного оборудования, очень остро нуждается в современном оборудования для сушения и хранения зерна. Элеваторное оборудование, позволяющее Вам раз и навсегда решить проблемы, связанные с очисткой, сушением, хранением и транспортировкой Вашего зерна.

Элеваторы производятся из высококачественного металла с высоким содержанием цинка (380-430 г/м2) и имеют более десяти лет гарантии на отсутствие коррозии. Оборудование, входящее в состав элеватора — исключительно индустриального качества с двоекратным запасом прочности и защитой всех трущихся элементов от протирания сменными, легко заменяемыми, вставками.

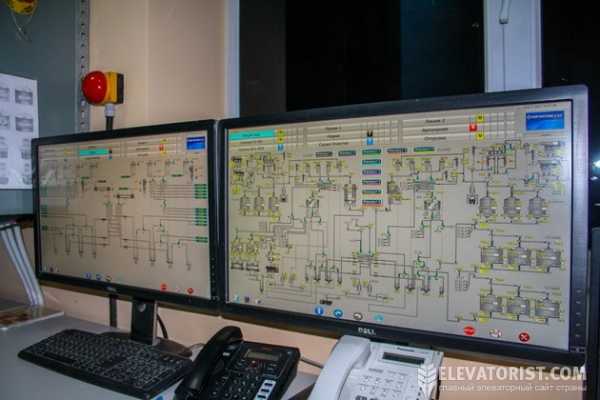

Все технологические процессы, происходящие на элеваторе, управляются компьютеризированным центральным электропультом, практически исключая ошибки персонала, (элеватор) приводящие к сбоям в работе оборудования.

Зернохранилище – стационарное специализированное техническое сооружение, специально оснащенное оборудованием, предназначенным и используемым для хранения и обработки зерна;

I. Промышленные элеваторы:

Элеватор для первоначального приема зерна – зернохранилище, предназначенное для первоначального приема зерна от производителей зерна и обеспечивающее возможность его накопления, последующей обработки, очистки, сушки, временного хранения и погрузки на автомобильный транспорт;

1. Линейный элеватор – зернохранилище, предназначенное для накопления партий зерна для последующей поставки его на узловые и производственные элевметалааторы и обеспечивающее возможность долговременного хранения зерна;

Располагается на стыке железнодорожных и автомобильных дорог. Его задачи — прием зерна с железнодорожного и автомобильного транспорта, классификация, взвешивание, очистка, сушка, хранение и отгрузка в железнодорожные вагоны для транспортировки зерна на производственные и портовые элеваторы.

На линейных элеваторах обрабатывают различные виды и классы зерновых культур; поэтому хранение осуществляется в силосах различной емкости. Общая вместимость элеватора — 30-50 тысяч тонн. Рекомендуемая вместимость одной емкости — от 3 до 10 тысяч тонн. Количество емкостей — 8-10 штук.

Производительность приемки зерна с автомобильного транспорта — 2 линии производительностью 150 т/ч каждая, производительность приемки с ж/д транспорта и отгрузки в ж/д вагоны — 150 т/ч, производительность сушилки — от 50 до 100 т/ч.

Предусмотрена система контроля температуры и система активного вентилирования, которая обеспечивает качественное хранение зерна в течение 12 месяцев. Обслуживающий персонал элеватора — 20-30 человек. Использование современного оборудования и программного обеспечения по инвентаризации дает возможность четко контролировать количество поступающего, находящегося на элеваторе и отгружаемого зерна с коммерческой точностью и минимальным затратами времени.

Управление всеми технологическими процессами на элеваторе полностью автоматизировано и осуществляется с одного рабочего места диспетчера.

2. Узловой элеватор – зернохранилище, предназначенное для краткосрочного хранения зерна и обеспечивающее возможность отгрузки партий зерна на железнодорожный транспорт в целях формирования железнодорожных маршрутов;

Располагается в центре сельскохозяйственного предприятия на пересечении автомобильных дорог. Его задачи — приемка зерна с автомобильного транспорта во время уборки, сортировка, взвешивание, очистка, сушка, хранение и отгрузка в большегрузные автомобили.

В случае, когда коммерческий элеватор располагается рядом с железнодорожной веткой, предусматривается отгрузка в ж/д вагоны На коммерческих элеваторах обрабатывают различные виды и классы зерновых культур; в связи с этим хранение осуществляется в силосах различной емкости Общая вместимость элеватора — 8-16 тысяч тонн.

Рекомендуемая вместимость одной емкости — 2, 3 или 4 тысячи тонн. Количество емкостей колеблется от 4 до 6 штук. Предусмотрена система контроля температуры и система активного вентилирования, которая обеспечивает качественное хранение зерна в течение 12 месяцев.

Производительность приемки зерна с автомобильного транспорта — 100 т/ч, производительность отгрузки на автомобильный и ж/д транспорт — 100 т/ч, производительность сушилки — 20-50 т/ч Обслуживающий персонал элеватора — 8-12 человек.

3. Портовый элеватор (портовый терминал) – зернохранилище, предназначенное для одновременного приема двух и более разнородных партий зерна с элеваторов для первоначального приема зерна и линейных элеваторов, подработки указанных партий зерна для формирования контрактных показателей качества зерна и последующей отгрузки зерна на морской транспорт;

Имеет оборудование для разгрузки/погрузки судов, кратковременного хранения, приемки зерна с железнодорожного и автомобильного транспорта и отгрузки в ж/д вагоны Портовый элеватор располагается на стыке железнодорожных и водных путей. Предназначен для приемки зерна, его классификации, взвешивания, хранения и отгрузки в суда. В последнее время в портовых элеваторах стали устанавливать линии очистки и сушки зерна для доведения зерна до экспортных стандартов.

На портовых элеваторах обрабатывают крупные партии различных видов зерновых культур. Общая вместимость элеватор — 50-150 тысяч тонн. Рекомендуемая вместимость одной емкости — от 5 до 15 тысяч тонн. Количество емкостей — 10-12 штук. Производительность приемки зерна с автомобильного транспорта — 2-4 линии общей производительностью 300-600 т/ч, приемки с ж/д транспорта и отгрузки в ж/д вагоны — 300-600 т/ч, погрузки в суда — 600-1200 т/ч, а то и выше, разгрузки судов — 300 — 600 т/ч Обслуживающий персонал — 30-90 человек. Предусмотрена полная автоматизация элеватора.

В портовых элеваторах целесообразно устанавливать автоматизированные системы инвентаризации, которые обеспечивают коммерческий учет поступающего/отгружаемого и находящегося в емкостях/на элеваторе зерна с удаленного расстояния, например, главного офиса, который может быть размещен в другом городе, по Internet Такие элеваторы расположены в странах, экспортирующих и импортирующих зерновые

4. Производственный элеватор – зернохранилище, входящее в состав предприятия по переработке зерна, предназначенное для долгосрочного хранения зерна и продуктов его переработки и обеспечивающее возможность приемки, доработки зерна;

4.1 Примельничный элеватор:

Специализируется на обработке продовольственной пшеницы и ржи для последующей переработки на мельнице. Поэтому такие элеваторы имеют устройства для приема зерновых культур с автомобильного и железнодорожного транспорта Кроме того, эти элеваторы имеют оборудование для хранения и сортировки, сушки зерна и формирования помольной партии Вместимость элеватора определяется с учетом производительности мельницы и создания запаса для обеспечения бесперебойной работы предприятия в течение 3 месяцев — от 5 до 15 тысяч тонн

Для хранения зерна применяются емкости с плоским дном, оснащенные системой аэрации и температурного контроля. Рекомендуемая вместимость одной емкости 2,5-3 тысячи тонн, количество емкостей — 4-6 штук.

Для формирования помольных партий используются емкости с коническим дном вместимостью по 300 или 600 тонн каждая. Количество емкостей с коническим дном не превышается 8-12 штук.

Производительность различного оборудования связана с суточной производительностью предприятия — 50, 100 и 150 т/ч Предусмотрена полная автоматизация элеватора. Управление элеватором может быть совмещено с управлением мельницей и осуществляться с единого пульта Для хранения готовой продукции — муки используются квадратные силоса.

4.2 Элеватор для комбикормовых заводов:

Специализируется на хранении и обработке зернового сырья для производства комбикорма Эти элеваторы имеют устройства для приема зерновых культур с (элеватор) автомобильного и железнодорожного транспорта, очистки, сушки и хранения вместимостью 7-40 тысяч тонн Вместимость элеватора определяется исходя из производительности комбикормового завода и обеспечения запаса для обеспечения бесперебойной работы предприятия в течение 3 месяцев.

Для хранения (элеватор) зерна применяются емкости с плоским дном, оснащенные системами аэрации и температурного контроля. Рекомендуемая вместимость одной емкости 2,5-3 тысячи тонн, количество емкостей — 10-12 штук. Для формирования определенной рецептурной партии применяются специальные квадратные емкости (квадратная форма которых обеспечивает компактное расположение и полную интеграцию с производственным участком), количество емкостей 16-20 штук Производительность различного оборудования связана с суточной производительностью предприятия — 10, 25, 50, 100 и 150 т/ч

Предусмотрена полная автоматизация элеватора. Управление элеватором может быть совмещено с управлением комбикормового завода и осуществляться с единого пульта Для хранения готовой продукции — комбикорма — используются квадратные силоса со специальными выгрузными воронками.

Калькуляторы расчета бюджета элеваторов:

— Расчет стоимости элеватора. Бюджет элеватора. Расчет рентабельности элеватора.

— Простой обратный расчет бюджета элеватора, от мощности хранения.

II. Фермерские элеваторы

Чаще всего являются частью инфраструктуры производственных предприятий фермера.

Общая емкость элеватора должна обеспечивать хранение урожая одного года, произведенного на собственных землях Элеватор имеет вместимость до 8 тысяч тонн, количество емкостей — 3-6 штук. Рекомендуются емкости вместимостью 500, 1000, 1500 тонн.

Производительность транспортного оборудования, около, 50 т/ч

Элеватор принимает зерно с автомобилей типа «самосвал», очищает, сушит, хранит и отгружает в большегрузные автомобили.

Мощность сушилки, около 7-10 т/ч, производительность очистки, примерно, 50 т/ч

Обслуживающий персонал элеватора составляет 1-2 человека.

Предусмотрена система контроля температуры и система активного (элеватор) вентилирования, которые обеспечивают качественное хранение зерна в течение 12 месяцев.

III. Хранилище временного типа

Монтаж и сборка этого оборудования не превышает одной недели. Хранилище можно легко переместить с одного объекта на другой, при этом объем хранилища в транспортном положении займет всего один-два 40-футовых контейнера. Это оборудование позволяет безопасно хранить кондиционное зерно до 6 календарных месяцев. Хранилище оснащено системой аэрации зерна и брезентовым покрытием, защищающим от осадков. Загрузка зерна в хранилище осуществляется мобильным транспортером или через центральную загрузочную колонну . При этом загрузка зерна через центральную загрузочную колонну возможна в момент выпадения осадков, так как хранилище при загрузке зерна накрыто брезентом, который поднимается по мере заполнения емкости продуктом. Обслуживание такого хранилища не требует специальных машин.

Мы с радостью поможем Вам в реализации любого элеватора, строительстве «под ключ» и реконструкции.

Скачать: Об объединении компаний AGRO GROUP(r) — Проектирование, поставка, строительство элеваторов любой специализации и мощности

Скачать: Презентация и портфолио AGRO GROUP(r)

Скачать: AGRO GROUP(r) presentation + portfolio 2014 ENG

Скачать: Презентация услуги инжиниринга AGRO GROUP(r)

Скачать: Оборудование для промышленных элеваторов

Скачать: Фермерские системы хранения зерна

Скачать: Буклет по фермерским системам

Скачать: Благодарности и рекомендации

Свяжитесь с нашими специалистами, для предоставления консультации:

Региональный директор.

Александр Лысенко

моб.: +7 983 31 22828

[email protected]

[email protected]

Skype: topsales.adept

Руководитель проектов.

Алина Мусиенко

моб.: +7 983 12 13 158

e-mail: [email protected]

Skype: breed.adept

Так же, читают :

Related Posts via Categories

adept-pruellage.ru

Современный элеватор зерновой: основные задачи и принцип работы

Злаковые — самая распространенная культура, которую выращивают в нашей стране. Для компаний, которые занимаются производством ячменя, пшеницы, кукурузы и других культур, элеватор – незаменимая вещь. Все из-за больших объемов выращивания зерновых и необходимости их надежного и качественного хранения, обработки сушки. С этими задачами легко справляется элеватор зерновой. Этот технический комплекс может использоваться компанией, как для собственных нужд, так и в качестве успешного бизнес-проекта, услугами которого будут пользоваться предприятия.

Какие основные задачи элеватора?

Сооружение, с помощью которого можно выполнять первичную обработку зерна, сушить его, доводя сырье до необходимого состоянии, и хранить – это элеватор, цена которого напрямую зависит от того насколько качественно при его строительстве используется оборудование для элеваторов. Если объяснить проще, то сам элеватор является механизированным хранилищем зерна силосного типа.

Как устроены элеваторы?

Казалось бы, очень просто высушить зерно и поместить его в ангар для хранении, это возможно при небольших объемах, а если необходимо хранить тысячи тонн урожая, как быть? Элеватор зерновой как раз создан для выполнения таких функций. Это не одно устройства – а целый технический комплекс, где есть много рабочих объектов:

- силосные корпуса;

- устройства для погрузки и выгрузки продукции;

- дополнительные рабочие помещения,

- цеха для просушки зерна и др.

Силосы, которые помогают выполнять основные задачи элеватора, это не простые ямы, которые используются для хранения травы, а устройства для:

- дезинфекции зерна;

- его вентиляции.

Благодаря силосам продукция сохраняет свой товарный вид и не теряет качества.

Как работает элеватор?

Современные устройства максимально автоматизированы, участие человека необходимо для контроля всех показателей, установки необходимых параметров и координации работы комплексов. Перед тем как купить элеватор стоит обратить внимание на место его расположения, очень важно, чтобы было максимально удобно транспортировать обработанное зерно. Поэтому наличие вблизи железной дороги и хорошей автомобильной трассы – главное преимущество. Как работает элеватор на пунктах автомобильной и железнодорожной выгрузки зависит от эффективности и мощностей конвейеров. С их помощью можно обеспечить бесперебойную погрузку зерна.

Оборудование для элеваторов – важная составляющая всего комплекса, на нем нельзя экономить. От этого зависит их производительность, энергоэкономичность и долговечность. Для того, чтобы элеватор справлялся со всеми положенными на него задачами, доверьте его проектирование и строительство ООО Зерновые комплексы и системы

stroylegko.com

День 5. Зерновая индустрия и элеватор компании Панда — Elevatorist.com

АгроЭкспедиция. Элеваторы 2017

20 Ноября 2017, 10:01

Ну что, дорогие читатели, закончился наш АгроЭкспедиционный марафон. В нелегкой, но насыщенной поездке нас поддерживали надежные партнеры: ПАО «Креди Агриколь Банк» и KMZ Industries.

В режиме — днем едем, ночью пишем — мы выдали вам отчеты о шести элеваторах из восьми увиденных. Немного отдохнув, отдаем последние АгроЭкспедиционные долги. Сегодня рассказ о двух очень интересных зернохранилищах. Одно из них мы посетили в пятницу. Это ООО «Зерновая индустрия». А вот на элеваторе компании «Панда» мы были во вторник, но из-за большого марш-броска и предательски короткой ночи:), не успели о нем написать. Исправляемся.

ООО «ЗЕРНОВАЯ ИНДУСТРИЯ»

Элеватор «Зерновая индустрия» расположен недалеко от города Сум. Несмотря на плотное присутствие зернохранилищ в регионе, он выделяется успешной экономикой и добротным техническим оснащением. За эти два параметра здесь отвечают директор Александр Гребеник и главный инженер Юрий Остапенко. Они и рассказали нам о предприятии.

Элеватор сравнительно молодой. Его запустили в эксплуатацию в 2014 году. Руководители вспоминают, что строительство было довольно сложным. Особенно старт. В этом регионе очень близко находятся грунтовые воды. Поэтому, прежде чем начать строительные работы, пришлось активно поработать помпой. Воду откачивали позонно. Естественно, что при таких грунтах, емкости для хранения устанавливали на сваи.

Элеватор строили в первую очередь для собственного зерна, но с прицелом, что будут принимать и давальческое.

Мощности хранения

Мощности единовременного хранения «Зерновой индустрии» составляют 63 тыс. т. Здесь 6 силосов на плоском основании производства KMZ Industries и 6 хопперов для влажного зерна по 500 т.

«Силосы оснащены системой активного вентилирования. В емкостях установлены термоподвески с послойным контролем температуры. Информация с термоподвесок выводится на компьютер или же ручной измерительный прибор с помощью специального ПО», — говорит ведущий инженер KMZ Industries и по совместительству агроэкспедитор Сергей Шевченко.

Он также оценил оптимальное расположение силосов на площадке.

Директор элеватора Александр Гребеник рассказывает, что изначально на элеваторе было установлено только 4 оперативных емкости, в текущем году добавили еще две.

«Это помогает принять больше влажного зерна и накопить его для сушки, особенно тогда когда знаешь, что через 2-3 дня будет дождь, а мы не успеваем просушить весь объем зерновых с поля»,— объясняет Александр Гребеник.

Всего же проект этого элеватора рассчитан на 120 тыс. т единовременного хранения. Пока построена только первая очередь. И если до недавнего времени расширять элеватор не думали, то проблемы с железнодорожной логистикой подталкивают к такому шагу.

Кроме силосов, на элеваторе для хранения зерна активно используют полимерные рукава. На момент нашего приезда в мешках хранилось 10 тыс. т. Но, по словам руководителя, существующая площадка позволяет уложить в рукава 40 тыс. т. Такой опыт у элеватора уже был.

Мешки здесь используют аргентинские и отечественные. Преимущество отдают украинским.

«В первый год мы сделали опытное поле. Собрали всех производителей, которые представлены в Украине, — от китайских до американских. Заложили зерно, проверили, посмотрели: кто лучше, как отличается качество, как хранится зерно, как едят мыши и т.п. Пришли к выводу, что особо нет смысла покупать импортное, можно выбирать свое, оно дешевле», — делится Александр Гребеник.

Он подчеркивает, для мешков главное сделать ровное поле. На этом элеваторе для него насыпали даже небольшую возвышенность, чтобы под рукава не попадала вода.

Транспортное оборудование

Перемещает зерно по элеватору американское транспортное оборудование компании Sweet мощностью 200-250 т в час.

На «Зерновой индустрии» отдают предпочтение исключительно цепным транспортерам. Ленточных здесь нет.

«Цепные конвейеры намного эффективнее. Они закрыты и обеспылеваются аспирационными системами, в отличие от ленточных, на которых это сделать невозможно. В пользу цепников также и цена оборудования», — объясняет свой выбор главный инженер Юрий Остапенко.

Он уверен, что цепной транспортер не дает большого боя зерна. Тем более, что днище и боковые стенки по высоте насыпи зерна футерованы. Это базовая комплектация.

Подработка

На элеваторе работает две принципиально разные зерносушилки — башенная зерносушилка компании Sukup мощностью 106 т в час при снятии 10% влаги и Bonfanti мощностью 60 т в час при снятии 14%.

Такой выбор руководители объяснили тем, что элеватор не исключает возможности приемки рапса и подсолнечника. Поэтому поставили Bonfanti, как более «нежную» сушилку. Хотя до сих пор с этими культурами здесь не работали.

В этом сезоне для сушки зерна задействовали обе зерносушилки. По мнению руководителей, кукурузу и сою обе сушат одинаково. Однако в Sukup немного больше образуется отходов на кукурузе.

«Пробовали на Sukup сушить также сою. Оказалось, что она ее сушит лучше, чем Bonfanti», — подмечает Юрий Остапенко.

На элеваторе считают, что у них одна из самых мощных сушек в Украине этого производителя. Sukup -7024GSI. Высота ее башни 36,6 м, это выше, чем силосы на предприятии.

Обе сушки работают на газу. Расход газа в среднем 1,5 м³ на 1 тонно-процент.

Очистное оборудование здесь компании Bühler. Имеется также сепаратор – ТАS 206 мощностью 250 т/час, и два скальператора МКЗМ мощностью 400 т/ч. Это технические параметры на сухое зерно.

Приемка и отгрузка зерна

На элеваторе 2 автоприема, оба с подьемниками: есть как большая, так и малая платформы. Общая производительность по паспорту 120 т/ч. Есть боковая выгрузка. На автоприеме установлено оборудование украинских производителей.

Здесь двое весов компании КОДА. Таким образом, могут одновременно взвешиваться как груженные, так и пустые зерновозы.

На элеваторе существует как ж-д прием, так и ж-д отгрузка. Есть возможность принимать с железной дороги зерно 100 т в час. А вот отгружать могут 200-250 т в час. Это 34 вагона в сутки. 17 вагонов отгружали за 5 часов. Высокую скорость загрузки обеспечивали с помощью 8 ж-д бункеров. Но такое количество могли отгружать 2 года тому назад. Сегодня с вагонами совсем плохо, говорят, руководители. Тем более, что станция Низы, возле которой находится элеватора, тупиковая.

«Если раньше поставляли 10-17 вагонов, то сейчас, бывает, привезут 1 вагон – заберут 1 вагон, привезут 1 вагон – заберут 1 вагон. Я говорю, так давайте по 17 вагонов, в они — так нам не выгодно будет. А по одному сейчас вам выгодно возить? Такого никогда не было. У меня был контракт — до 15 ноября надо было отгрузить 20 тыс т. А мы отгрузили, наверное, только около 2 тыс.т — за месяц!», — возмущен директор элеватора.

Он отмечает, что автотарнспорт в таких ситуациях — это не выход. Автоперевозчикам выгоднее возить зерно с поля на элеватор. А перевозить зерно в порт все же нужно железной дорогой.

«Пытаемся сейчас добиться от железной дороги, чтобы нашу станцию признали маршрутной, — это хоть как-то решило бы проблему. Сейчас у нас здесь тупиковая ветка. Плюс прозвучало более-менее нормальное предложение от железной дороги — один маршрут делить на 2 станции, на 2 элеватора. Если кто-то не может отгрузить, то забирает другой. Но это было только предложение — посмотрим, как будет на практике. Но — хотя бы что-то!»,— объясняет Александр Гребеник.

От работы железной дороги напрямую зависит экономика предприятия. В лучшие годы элеватор делал 4 оборота.

«В этом году такого не будет однозначно. Желающих привезти зерно много, но некуда принимать. Всё стоит. Пытаемся что-то в мешки укладывать, но…»,— сокрушается директор.

Лаборатория

На элеваторе работает сертифицированная лаборатория. Ее возглавляет Яна Глушкова.

«Мы сейчас принимаем кукурузу, закончили принимать сою. Перед этим принимали пшеницу. Пшеница в этом году очень хорошая, высоконатурная, второй, третий класс. Кукуруза тоже хорошая, фузариоза нет. Влажность 25-28%», — рассказала специалист.

В лаборатории есть экспересс-анализаторы — «Инфратеки» и два FOSS. Это убыстряет все процессы анализов.

«Один FOSS у нас стоит на отгрузку, где сухая кукуруза, второй — на влажную. Чтобы не было разбежностей в анализах, и не сбивался FOSS, мы для себя определили, что один будет для сухого зерна, а другой для влажного», — объясняет начальник ПТЛ.

«Первую машину мы делаем полностью анализ, это занимает около часа. Последующие машины отпускают в течение 5-7 минут»,— говорит Яна Глушкова.

В лаборатории работает 4 смены, в каждой смене по три человека. Один старший лаборант и два лаборанта. Лаборанты все взаимозаменяемы.

Всего же на элеваторе работает около 100 человек в 4 смены. В смене 12-13 человек, не считая лаборатории.

Руководители рассказывают, что большую часть людей обучали сами. Причем, в основном с нуля. Поэтому, здесь очень берегут своих сотрудников, ведь вложили в них очень много. Все люди работают на постоянной основе. Никто не уходит на биржу труда даже в не сезон.

«На людях нельзя экономить!»,— подчеркивает директор элеватора.

Кстати, на «Зерновую индустрию» мы приехали накануне Дня сельхозработника. Руководители элеватора попросили передать всем коллегам поздравления с этим профессиональным праздником и пожелать всего наилучшего — плодотворного труда и достойной оплаты,— что мы и делаем!

ООО «ПАНДА»

На терминале ООО «Панда» наша команда агроэкспедиторов побывала во вторник, после визита на Risoil Tervinal. Хотя оба этих предприятия находятся в Одесской области, расстояние между ними немалое, элеватор «Панда» расположен совсем в другой части области, ближе к молдавской границе.

«С нашей рабочей башни можно Молдавию увидеть, если хорошенько захотеть», — шутит технолог элеватора Сергей Заболотный. И приглашает нас познакомиться с предприятием.

Мощности

Мощности единовременного хранения элеватора «Панда» составляют 70 тыс. т. они представлены 6 силосами по 10 тыс. т американской компании GSI и еще 6 оперативными силосами по 1,5 тыс. т каждый. Элеватор совсем еще молодое предприятие, его построили в 2013 г. Принимают на нем рапс, пшеницу, подсолнечник, кукурузу, сою и ячмень.

«В этом году подсолнечника не было, он плохо пошел в этом регионе, и мы его поэтому не принимали. Принимать 1,5 тыс. т не было смысла», — тут же уточняет Сергей Заболотный.

Он нам рассказывает, что высота плоскодонного силоса составляет 27 м, а его диаметр — 27,4 м. Зачищаются силосы при помощи шнека, для этого даже внутрь силоса не нужно заходить, параметры работы шнека выведены на пульт.

«Полная зачистка происходит за 16 часов. Как только течки вышли, шнек запустился и через 16 часов все готово», — говорит Сергей Заболотный.

Он также уточняет, что в конце процесса все же производится ручная дозачистка, потому как остается небольшое количество зерна, которое шнек не захватывает. По словам специалиста, в ходе зачистки зерно не травмируется, нужно лишь соблюдать технологию.

«Если выход хороший на транспортер, если задвижка не прикрыта, то зерно не травмируется. Но если задвижка прикрыта, то попадаются битые. А когда все открыто и держится одинаковая нагрузка, то будет все нормально», — объясняет технолог.

Помимо силосного хранения, предприятие также использует полимерные рукава. Как утверждает Сергей Заболотный, мощностей предприятию вполне хватает, только добавят на элеватор еще 4 оперативных силоса.

«Мы будем устанавливать еще 4 оперативных силоса диаметром 10,75, сейчас готовим под них участок. Они нам нужны для того, чтобы раздельно складировать кукурузу с разной влажностью, чтобы более эффективное ее сушить. Через год, я думаю, эти силосы уже будут стоять и работать», — сказал Сергей Заболотный.

По количеству оборотов элеватор «Панда» является рекордсменом, в прошлом году здесь приняли почти 500 тыс. т зерна. Предприятие работает не только со своим, но и с давальческим зерном, его доля составляет около 70%.

«Работаем почти полностью на стороннем зерне. У нас очень эффективные менеджеры, они работают по всей Украине. Зерно нам везут и из Чернигова, и из Киева, и даже из Житомирской области. Чем привлекаем? Ценой и тем, что работаем круглые сутки и постоянно отгружаемся. Мы принимаем любые по объему партии зерна. Главное, чтобы было оформлено предпринимательство и можно было работать по безналичному расчету», — объясняет технолог.

«Элеватор ООО «Панда» имеет высокий показатель эффективности мощностей для хранения. Здесь полностью применены современные технологии. Помимо полной АСУТП, также понравилось то, что на двух силосах применены автоматизированные зачистные шнеки, которые позволяют произвести их выгрузку и зачистку без привлечения дополнительных рабочих, а только контролируя весь процесс с персонального компьютера», — прокомментировал ведущий инженер KMZ Industries Сергей Шевченко.

Приемка

На элеваторе «Панда» есть 4 точки автоприема, на 2 поточных линии, можно одновременно принимать 2 разные культуры. Есть 4 завальных ямы, по 2 на каждую линию. Мощность автоприема составляет 10 тыс. т/сут.

На предприятии установлены 4 украинских подъемников УРАГ, боковые и прямой выгрузки. Максимальная грузоподъемность составляет 80 т у прямых, и 40т — у боковых. Подъемники укрыты тентами для того, чтобы максимально снизить пыление при разгрузке машины.

Визируется автотранспорт при помощи американских пневматических пробоотборников «Аполло-17». На элеваторе есть 2 автомобильных и одни ж/д весы.

«В том году максимальный прием зерна с автотранспорта составил 6500 т. Если поставщик уже ранее работал с нами, выгрузка машины займет не более 20 минут. А если приходит новая компания, то чуть дольше, будут проведены полные анализы, для того, чтобы понять, какое качество у поступающего зерна», — рассказал Сергей Заболотный.

Принимают на элеваторе зерно и с железной дороги, есть 1 точка приема. В сутки предприятие может принять 45 вагонов. На разгрузку одного вагона уходит около 20 минут.

Подработка

Элеватор «Панда» оказывает услуги по очистке и сушке зерна. На автоприеме установлены 2 барабанных скальператора, которые удаляют крупный сор. Имеются также 2 сепаратора, которые очищают зерно от более мелких фракций перед сушкой.

На предприятии есть 2 зерносушилки. Одна — сушилка башенного типа, прямоточная, от компании GSI, ее максимальна пропускная способность в сутки — 7 тыс. т. Вторая сушилка GSS, на ней сушат масличные культуры, ее мощность также 7 тыс. т/сут.

«Сушилка GSS закрытого типа. Она сушит более качественно, потому, что у нее нет таких прыжков температуры. GSI сушит быстрее, быстрее набирает температуру. А GSS сушит плавнее, но медленнее. Она более щадящая для зерна. У них просто разный принцип работы», — говорит Сергей Заболотный.

Сушилки газовые, при минимальной сушке расходуют 200 кубов в час, при максимальной — 2000.

«Тысячу кубов в час берет, если сушит с мощностью 200 т/ч. За один проход снимает 3-4% влажности», — уточняет специалист.

Управляют процессами сушки 2 оператора, по одному на каждую зерносушилку.

Транспортное оборудование

На предприятии работают 50 транспортеров, у 44 из них производительность 350 т/ч. Остальные 6 транспортеров, идущие на отходные бункеры, имеют мощность в 55 т/ч. Также есть еще 2 ленточных конвейера длиной по 100 м, у них мощность 355 т/ч. У норий GSI мощность 350 т/ч. Норий на элеваторе 11, 8 на рабочей башне, 2 на автоприеме и 1 на ж/д. Ковши норий изготовлены из фторопласта, по словам Сергея Заболотного, за три года работы их поменяли всего около 20 штук. Их проверяют каждые 3 месяца.

«Мы перевалили уже более 1 млн т зерна, а ковши на нориях не износились. Основная причина выхода из строя ковшей — это инородные предметы. А так стертого нет ни одного», — говорит Сергей Заболотный.

Транспортеры на элеваторе бронированные. Днище у них 6 мм, из специального сплава. Он вообще не поддается сверлению. На транспортеры производитель дал гарантию в 10 лет.

«Транспортеры проверяются каждые 3-4 недели, для того, чтобы проверить натяжку ремней, смазать подшипники. За 2 года 2 раза перешивалась цепь на транспортере, они тоже растягиваются во время эксплуатации. Ленту перешивали на первом году работы, она прошла боевое крещение. Теперь и лента и цепи тянуться уже больше не будут. Все зависти от нагрузки, а мы постоянно работаем при максимальной. Когда идет по 200 машин в сутки, работа такая, что все кипит. 4 нории, которые принимали влажное зерно, через полгода перешили, а потом, через 3 месяца, перешили остальные», — рассказал технолог.

Отгрузка

Отгружает зерно элеватор «Панда» на железную дорогу и на автотранспорт. Основные объемы отгрузок приходятся на ж/д, через 2 точки.

«Максимально по кукурузе мы отгружали 56 вагонов в сутки, маршрут. По пшенице чуть медленнее. По сое мы отгружали 50 вагонов», — говорит Сергей Заболотный.

У предприятия имеются 2 собственных локомотива. На элеваторе построили собственное небольшое ж/д депо для одного тепловоза. Работает «Панда» со станцией Подольское.

На автотранспорт зерно подается по 1 линии, ее мощность составляет 4 тыс. т/сут.

Логистика

Как и на всех предприятиях, на элеваторе «Панда» также ощущают дефицит вагонов-зерновозов.

«По всей Украине проблемы с вагонами. В этом году вообще очень плохо, вагоны очень сложно подают. Подадут 1-2 вагона, а на следующий день — сразу 60. И что с ними делать? Тогда уже и ночуешь и живешь тут на элеваторе, надо отгрузить, потому что дают коридор, например, с 5 утра до 5 вечера и надо все успеть», — рассказывает специалист.

«Интересный опыт операционной деятельности ООО «Панда» четко демонстрирует то, что потенциал существующих элеваторных мощностей в Украине является не раскрытым. При условии если бы все элеваторы имели уровень обеспеченности вагонами хотя бы на уровне «Панды», сегодняшние мощности элеваторной отрасли в полной мере смогли бы обеспечить потенциальный рост объемов производства в Украине. Соответственно, данный пример очередной раз наглядно демонстрирует важность логистической составляющей в развитии аграрной отрасли и является вызовом для финансового сектора с точки зрения направления инвестирования», — отметил представитель ПАО «Креди Агриколь Банк» Василий Белозерских.

Лаборатория

«У нас три смены и в каждой смене по 4 лаборанта. На данный момент штат немного неполный, всего 10 лаборантов, 2 смены по 3 лаборанта и в одной смене 4. Основную волну мы уже пережили, основная волна у нас — ранние зерновые: одновременно идет и пшеница, и рапс, и ячмень. Теперь будем размеренно отгружаться», — рассказывает начальник ПТЛ Елена Стадник.

По ее словам, качество зерна урожая-2017 порадовало специалистов.

«Пшеничка в этом году нас порадовала тем, что практически не было низкого числа падения, вся пшеница зашла с очень хорошими показателями. Натурная масса тоже хорошая. Зараженность невысокая, мы зараженное зерно не принимаем. Потом, когда зерно перезимует, проблем станет больше из-за нарушений правил хранения», — говорит Елена Стадник.

Качество поступающего зерно в лаборатории проверяют с помощью экспресс-анализаторов. Также каждый час контролируется качество просушки зерна. Среднесуточную пробу делают основным методом.

Всего на предприятии работает 105 постоянных сотрудников. Иногородним специалистам компания предоставляет жилье.

Вот таким красивым и эффективным элеватором мы завершили наш цикл репортажей «АгроЭкспедиция Элеватора 2017». Позади остались большие расстояния, долгие переезды и бессонные ночи. И хотя этот проект совсем нелегкий, мы уже с нетерпением ждем следующей нашей экспедиции.

АгроЭкспедиция. Элеваторы 2017

elevatorist.com