Быстрорежущая сталь марки Р6М5 расшифровка, характеристики и применение, химический состав, термобработка, механические свойства

Содержание

- 1 Аналоги и заменители

- 2 Расшифровка стали Р6М5

- 3 Применение стали Р6М5

- 4 Вид поставки

- 5 Химический состав, % (ГОСТ 19265—73)

- 6 Термообработка стали Р6М5

- 6.1 Закалка

- 6.2 Температура закалки стали Р6М5

- 6.3 Отпуск

- 7 Критические точки, °С

- 8 Механические свойства (ГОСТ 19265-73)

- 9 Технологические свойства

- 10 Узнать еще

Аналоги и заменители

Иностранные аналоги — HS 6-5-2 (Германия, DIN), 1.3343 (Европа, En)

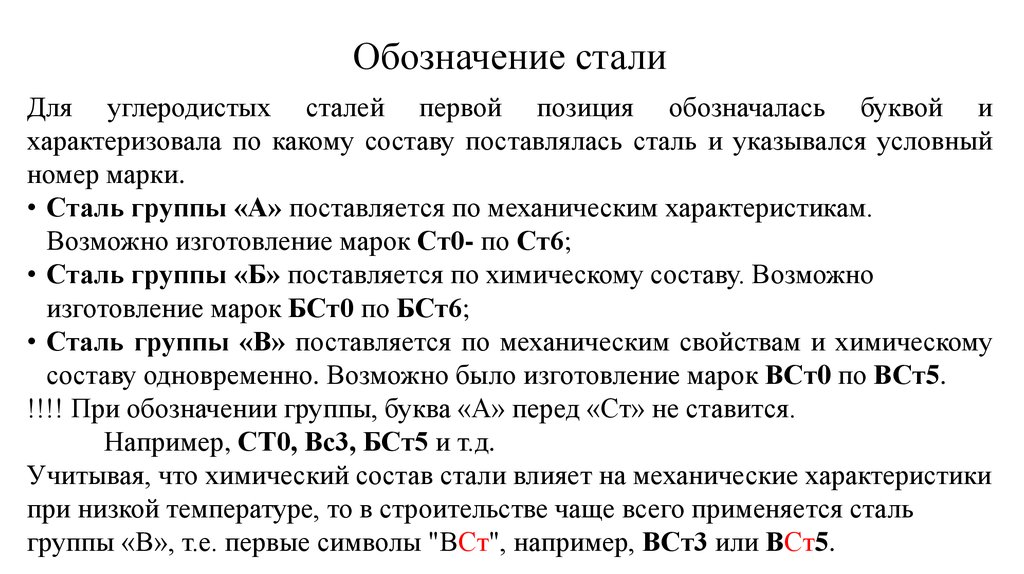

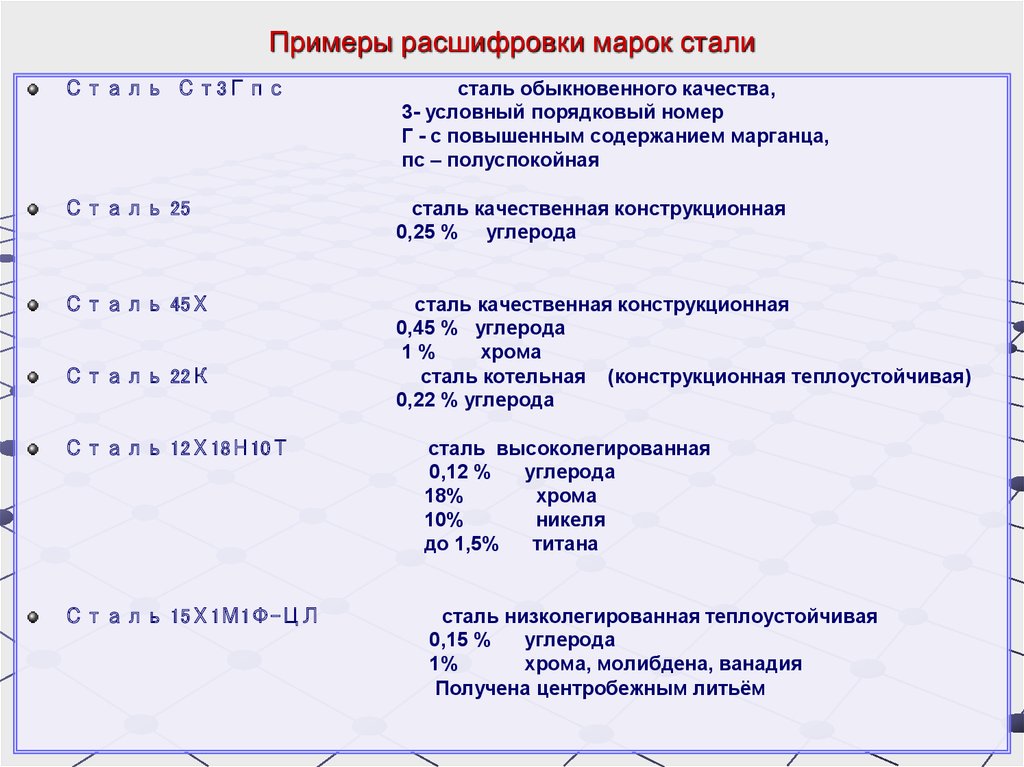

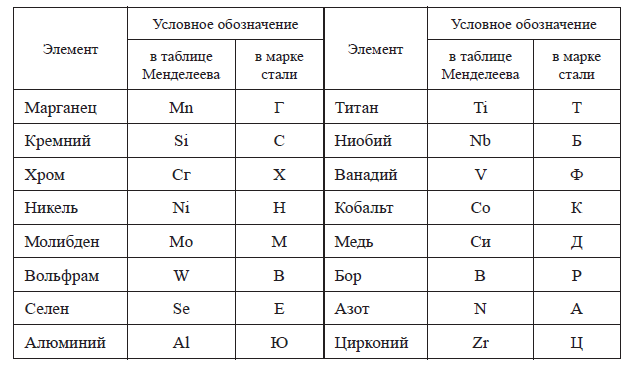

Расшифровка стали Р6М5

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т. е. молибдена в стали 5%.

е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

Применение стали Р6М5

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Прочность 315—325 кгс/мм2 и вязкость 4—5 кгс*м/см2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

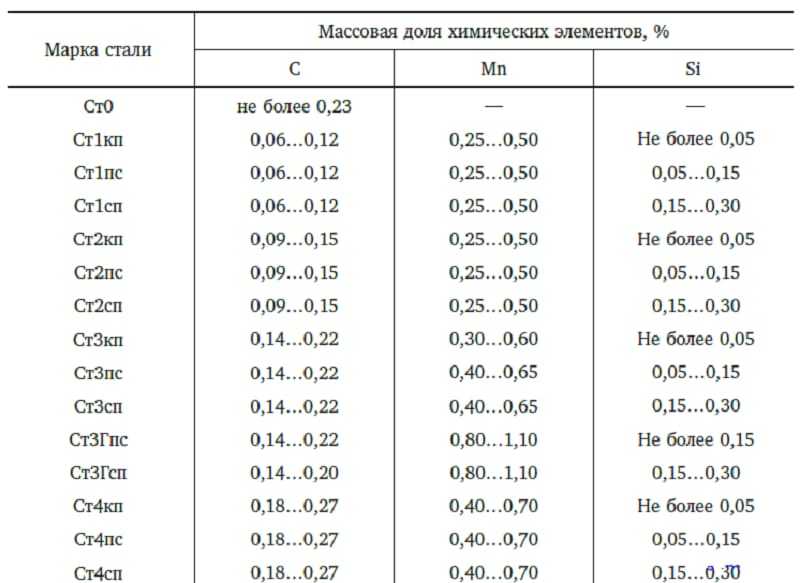

Химический состав, % (ГОСТ 19265—73)

| C | Cr | W | V | Mo | Mn | Si | Ni | S | P |

| не более | |||||||||

| 0,80-0,88 | 3,8-4,4 | 5,5-6,5 | 1,7-2,1 | 5,0-5,5 | 0,4 | 0,5 | 0,4 | 0,03 | 0,03 |

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Нагрев выполняют в смеси ВаСl2 (78%) и NaCl (28%) при 800-850°С и в ВаСl2 при нагреве выше 1050°С. Соли каждые 8-12 ч раскисляют добавками 2—3% буры по массе или MgFa2 (4—5% по массе). Раскисление MgFa2 создает лучшую защиту и обязательно для сталей, легированных молибденом или кобальтом, как более чувствительных к обезуглероживанию.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

Критические точки, °С

| Аc3 | Аc | Аr2 | Аrm |

| 800 | 860 | 720 | 780 |

Механические свойства (ГОСТ 19265-73)

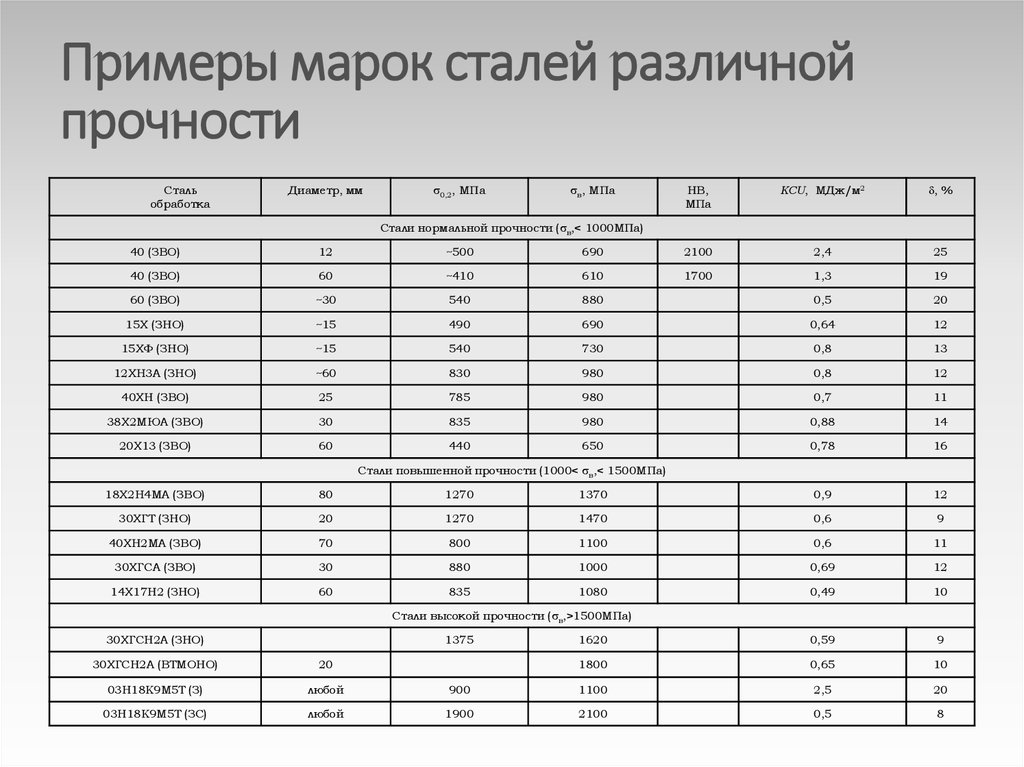

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

| Закалка с 1200-1230 °С, охл. на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

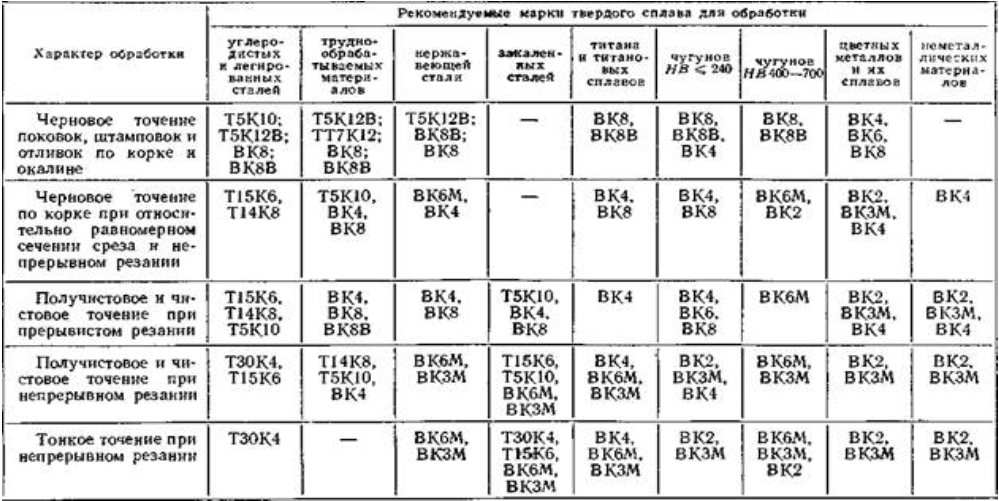

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

состав, характеристики, применение, заточка, обработка

Сталь Р6М5 является быстрорежущей и относится к одному из видов инструментальной стали. Она обладает высоким запасом прочности, который позволяет ей обрабатывать твердые материалы. Скорость работы шлифовальных, сверлильных приборов, где ее применяют, при этом превосходит в разы скорость, которую дает обычный сплав. Это не единственное преимущество быстрорежущей стали, маркированной, как Р6М5.

Сталь Р6М5

Содержание

Основные характеристики

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Благодаря этому сплав металла становится крепким, износостойким, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 отличается от обычных углеродных сплавов тем, что она может обрабатывать любой твердый материал на высокой скорости, обладая хорошей износостойкостью.

Микроструктура стали Р6М5

Она обладает уникальными свойствами, которые позволяют изготавливать такие инструменты, как фрезы, метчики или развертки. Изготовленные из этого сплава, они будут служить владельцу верой и правдой очень долго.

А к наиболее известным и характеристикам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагреве. Обычно другие сплавы при длительном и безостановочном бурении, начинают нагреваться, а с повышением температуры, как известно, металл начинается размягчаться. И сверло теряет свои способности и становится хрупким. Эта же быстрорежущая сталь способна нагреваться до 6000 °С, сохраняя свои начальные свойства и не теряя крепости.

- Повышенное сопротивление накаливанию при достаточно высоких температурах.

- Очень хорошо держит заточку.

- Имеет высокую вязкость.

- Отлично обрабатывается на шлифовальном оборудовании.

- Держит нагрузки от удара на отлично.

Характеристики стали Р6М5, перечисленные выше, делают сплав металлов незаменимым в строительстве.

Химический состав

Химический состав стали марки Р6М5 представляет собой нижеперечисленные металлы:

- вольфрам;

- ванадий;

- кремний;

- медь;

- хром;

- марганец.

Химический состав стали Р6М5 и некоторых других быстрорежущих сталей

Сплав с добавлением кобальта, а именно сталь Р6М5К5, используют с начала двадцатого века. Содержание кобальта в изделиях, изготовленных из нее, не выше 15 процентов. Если же легируют ее ванадием и хромом, то металлическая основа ее только повышается. Из этой стали изготавливают такие изделия, как инструменты для резания кислотостойких металлов, жаропрочных, попадающие под аустенитную классификацию. В то время как обработка таких металлов изделиями из другого сплава очень затруднена. Данная сталь отличается повышенной твердостью и теплостойкостью.

Данная сталь отличается повышенной твердостью и теплостойкостью.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

Мировым брендом по производству данных режущих инструментов является фирма «Rapid».

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

- Нож из стали Р6М5

- Сверла, изготовленные из стали Р6М5

- Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Скачать ГОСТ 2590-88

Скачать ГОСТ 7417-75

Термическая обработка стали Р6М5

Термическая обработка сплава Р6М5 имеет ряд тонкостей, которые относятся к свойствам ее. Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Дело в том, что она способна во время нагревания к обезуглероживанию. Чтобы этого не произошло, ее обычно нагревают с помощью медленного прогревания.

Закалка

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода внимательно следят за процессом. При первом прогреве температура поднимается до двухсот градусов и нагрев прекращается на час, затем производится еще один дополнительный нагрев до тридцати градусов. И снова отпуск на час. После этого, ее продолжают нагревать до 690 градусов и снова останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 соответственно.

Это очень сложная процедура накаливания. Благодаря такой закалке сплав приобретает свойства, соответствующие ему, но и себестоимость его, кончено же, увеличивается.

После того, как закончится нагрев до 1230 градусов, ее охлаждают, используя селитру, воздух и масло. Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Затем, температура опускается до 560 градусов. Данная температура выдерживается в течении полутора часов. В это время к стали добавляют различные легирующие элементы, которые улучшают его свойства. А также они придают ему соответствующую твердость.

Перед началом такого длительного прогрева сплав металла отжигают. Это делается для того, чтобы уменьшить хрупкость будущих изделий, сохранив параметры прочности на должном уровне.

Для улучшения характеристики свойств данного сплава, для того, чтобы они обладали хорошей износостойкостью, устойчивостью от коррозии, высокой твердостью используют азотирование. Эта обработка металла проводиться в газовой среде, которая состоит из 80 процентов азота и аммиака двадцати процентов. Время, которое занимает данная процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка позволит сформировать сплаву менее хрупкий слой поверхности.

Такой сплав могут дополнять еще одним элементом, а именно цинком. Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Оцинкование происходит в газовой или жидкой среде, которая содержит большое количество цинка. Температура нагревания в ней соответствует 5600 градусам. А время составляет около тридцати минут.

Расшифровка наших номеров деталей | Поставка стали LP

- Расшифровка наших номеров деталей

Изделия из стали и алюминия

Первые буквы в каждом номере детали являются дескрипторами типа. Последующие цифры описывают толщину материала&запятая; затем размеры формы. Толщина&запятая; высота&запятая; и ширина указаны в дюймах&запятая; длина указана в футах.

[Код типа][Толщина] X [Ширина] X [Высота] X [Длина]

Например:

A.188 X 1,50 X 1,50 X 20 футов

Angel, 3/16 толщиной&запятая; 1,5 дюйма в ширину x 1,5 дюйма в высоту&запятая; 20 ft Long

Type Codes

- A – Angle

- AA–Aluminum Angle

- ABG – Aluminum Bar Grating

- AC – Aluminum Channel

- AEX – Aluminum Expanded Metal

- AF – Aluminum Flat

- AFP – Aluminum Напольная плита

- AMT – алюминиевая механическая трубка

- AP – алюминиевая труба

- APL – алюминиевая пластина

- AR – алюминиевая круглая

- ART – алюминиевая прямоугольная трубка

- ASH – алюминиевый лист

- ASQ0 –0 алюминиевый лист

- ASQ0 –0 Квадратная труба

- AW – Алюминиевая балка с широкими полками

- BA – Угол основания

- BC Стержневой канал

- BG – Стержневая решетка

- BP – Черная труба

- C – Канал

- CDF – холоднотянутый плоский

- CDHB – холоднотянутый шестигранный стержень

- CDSQ – холоднотянутый квадратный стержень

- CR – холоднотянутый круглый

- EX – просечно-вытяжной лист

- F – плоский

- 0GA –05 Напольная плита 9 –005 FP –05 Оцинкованный уголок

- GC – Оцинкованный швеллер

- GF – Оцинкованный лист

- GFP – Оцинкованный настил

- GP – Оцинкованная труба

- GPL – Оцинкованный лист

- GR – Оцинкованный круглый

- GRT — оцинкованные прямоугольные трубки

- GST — оцинкованная квадратная трубка

- GW — Galvanized Wide Beam

- HR — Горячий круг

- JC — младший канал

- MC — Разнообразный канал

- MT –mechanical Tubing

- P — Miscellese

- MT –mechanical Tubing

- .

Труба

Труба - PC – Изделия для плазменной резки по индивидуальному заказу

- PL – Пластина

- RT – Прямоугольная труба

- S – Стандартная балка

- SH – Лист

- SQ – Пруток квадратного сечения

- SSA — Уголок из нержавеющей стали

- SSBG — Решетка из стержней из нержавеющей стали

- SSC — Швеллер из нержавеющей стали

- SSEX — Металлическая сетка из нержавеющей стали

- SSF — Плоская нержавеющая сталь

- SSFP — Плита пола из нержавеющей стали

- SSMT — Нержавеющая сталь Механическая трубка

- SSP — труба из нержавеющей стали

- SSPL — пластина из нержавеющей стали

- SSR — круглая нержавеющая сталь

- SSRT — прямоугольная трубка из нержавеющей стали

- SSSH – Лист из нержавеющей стали

- SSST – Труба квадратного сечения из нержавеющей стали

- SSW – Балка с широкими полками из нержавеющей стали

- ST – Труба квадратного сечения

- W – Балка с широкими полками

- WT – Балка-тройник, вырезанная из балки с широкими полками

- Горячая твердость (горячая твердость). Как известно, любой инструмент, используемый для выполнения резки, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали закаляются, что в конечном итоге приводит к снижению твердости инструмента. Этого не происходит, если для изготовления использовалась быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Обычно марки быстрорежущей стали, которые часто называют быстрорежущими резцами, имеют даже меньшая твердость по сравнению с обычными углеродистыми сталями при температуре резания в пределах нормы: до 2000.

- Повышенное покраснение. Этот параметр любого металла характеризует период времени, в течение которого изготовленный из него инструмент способен выдерживать высокие температуры, не теряя своих первоначальных характеристик. Быстрорежущие стали как материал для изготовления режущего инструмента не имеют себе равных по этому параметру.

- Стойкость к пробою. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен также отличаться улучшенными механическими характеристиками, что в полной мере демонстрируют марки быстрорежущей стали. Инструмент из таких сталей, обладающий высокой прочностью, может успешно работать при больших глубинах резания (сверла) и больших подачах (резцы, сверла и т. д.).

- сплавы, содержащие до 10 % кобальта и до 22 % вольфрама; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.; стали

- , содержащие не более 5 % кобальта и до 18 % вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.; сплавы

- , в которых и кобальта, и вольфрама содержится не более 16 %; к таким сплавам относятся стали Р9, Р18, Р12, Р6М5 и др.

- классический способ, заключающийся в заливке расплавленного металла в слитки, которые затем подвергают ковке;

- метод порошковой металлургии, при котором расплавленный металл распыляют струей азота.

- проводят несколько циклов нагревания продукта, выдержки при определенной температуре и охлаждения: повторный отпуск;

- перед отпуском изделие охлаждают до достаточно низкой температуры: до -800.

Сталь р6м5 высоколегированная.

Сталь Р6М5: характеристики, применение

Сталь Р6М5: характеристики, применениеСталью принято называть сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами. Обладает высокой прочностью и твердостью, лишен пластичности и вязкости за счет углерода. повышают положительные характеристики сплава. Тем не менее, сталь считается металлическим материалом, содержащим не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и выясним, какими характеристиками он обладает и в каких областях применяется.

Марганец как легирующий элемент

До 19 века для обработки цветных металлов и дерева использовалась обычная сталь. Его режущих характеристик для этого было вполне достаточно. Однако при попытках обработки стальных деталей инструмент очень быстро нагревается, изнашивается и даже деформируется.

Английский металлург Р. Мюшетт путем опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который выделит из него лишний кислород. В отливку добавляют зеркальный чугун, в составе которого содержится марганец. Так как это легирующий элемент, его процентное содержание не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

В отливку добавляют зеркальный чугун, в составе которого содержится марганец. Так как это легирующий элемент, его процентное содержание не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году многие ученые и металлурги работали над получением сплавов с вольфрамом. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь в качестве легирующего элемента позволило получить сплав, способный выдерживать высокие температуры и при этом не изнашиваться.

Применяется также для производства жаропрочных шарикоподшипников, работающих на высоких скоростях при температуре 500-600°С. Аналоги сплава Р6М5 – Р12, Р10К5Ф5, Р14Ф4, Р9.К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамо-молибденовые сплавы, как правило, используют для изготовления инструментов для черновой обработки (сверл, резцов), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). Каждый режущий инструмент должен иметь маркировку, позволяющую узнать, из какого сплава он изготовлен.

> стали ножевые > Р6М5

Р6М5 характеристики

Сталь Р6М5 — быстрорежущая инструментальная сталь. Применяется для режущих инструментов, работающих в условиях значительной нагрузки и нагрева рабочих кромок. Инструменты из быстрорежущей стали обладают высокой стабильностью свойств и хорошо подходят для изготовления кухонных, туристических или складных ножей. Сталь Р6М5 практически заменила стали Р18, Р12 и Р9.со схожими свойствами и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых жаропрочных и коррозионностойких сталей.

Расшифровка стали Р6М5

Буква «П» — обозначение быстрорежущих сталей. Слово взято из транскрипции английского «rapid», что переводится как «быстрый».

Цифра за буквой «П» указывает на процентное содержание вольфрама в сплаве (6%)

Кроме Мо быстрорежущие стали могут содержать в своей маркировке следующие обозначения: «К» — кобальт, «Ф » — ванадий, «Т» — титан, «С» — цирконий.

Данная марка стали имеет достаточно сложный состав и непроста в производстве. Не все производители ножей могут работать со сталью Р6М5. Да и цена готового изделия выходит, как правило, достаточно «кусачей». А вот ножи из стали Р6М5 обладают исключительными качествами. Режущая кромка ножа из этой стали долго сохраняет заточку. Ножи имеют отличное качество резки. Обладая очень высокой твердостью, сталь обладает хорошей пластичностью, что делает нож очень прочным.

В основном из этой стали делают ножи с фиксированным лезвием типа Finca. Из-за повышенной твердости сталь не используют для изготовления топоров и мачете.

Кроме того, сталь жаропрочная. Нож из Р6М5 можно затачивать на станке без риска перегрева режущей кромки.

К недостаткам этой стали относятся слабые антикоррозионные свойства и сложность заточки.

Новичку я бы не рекомендовал нож из стали Р6М5. Затачивать его действительно сложно, как правило, для качественной заточки используют специальные эльборовые диски (сверхтвердый материал, близкий по свойствам к алмазу). Но если вам нужна невероятная «мощность» и надежность, то это хороший выбор.

Но если вам нужна невероятная «мощность» и надежность, то это хороший выбор.

Нож из стали Р6М5 — это не игрушка, это очень серьезная вещь, готовая к серьезным испытаниям.

Твердость стали Р6М5 — 62-65 RHC

Состав стали Р6М5

Углерод (С) 0,82 — 0,90 %

Марганец (Mn) 0,20 — 0,50 %

Хром (Cr)

Кремний (Si) 0,20–0,50 %

Ванадий (V) 1,7–2,1 %

Кобальт (Co) 0,5 %

Такой материал, как быстрорежущие стали, обладает уникальными свойствами, что позволяет использовать его для изготовления инструментов повышенной прочности. Характеристики быстрорежущих сталей позволяют изготавливать из них инструмент различного назначения.

Характеристики быстрорежущих сталей

К категории быстрорежущих сталей относятся сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам стали придаются свойства, позволяющие использовать их для изготовления режущих инструментов, способных эффективно работать на высоких скоростях.

К наиболее замечательным характеристикам, отличающим быстрорежущие стали различных марок, относятся следующие.

Расшифровка обозначения марок стали

Изначально быстрорежущая сталь как материал для изготовления режущего инструмента была изобретена британскими специалистами. С учетом того, что инструмент из такой стали можно использовать для высокоскоростной обработки металла, этот материал получил название «быстрая сталь» (слово «быстрая» здесь как раз и означает быстродействующую). Это свойство этих сталей и придуманное им в свое время английское название стали причиной того, что обозначения всех марок этого материала начинаются с буквы «R».

Это свойство этих сталей и придуманное им в свое время английское название стали причиной того, что обозначения всех марок этого материала начинаются с буквы «R».

Правила, относящиеся к категории скоростного резания, строго регламентированы соответствующим ГОСТом, что значительно упрощает процесс их расшифровки.

Первая цифра после буквы Р в обозначении стали указывает на процентное содержание в ней такого элемента, как вольфрам, во многом определяющего основные свойства этого материала. Помимо вольфрама быстрорежущая сталь содержит ванадий, молибден и кобальт, которые обозначаются в маркировке соответственно буквами Ф, М и К. После каждой из этих букв в маркировке стоит цифра, обозначающая процентное содержание соответствующего элемента в химическом составе стали.

В зависимости от содержания тех или иных элементов в составе стали, а также от их количества все такие сплавы подразделяются на три основные категории. Определить, к какой категории относится сталь, достаточно легко, расшифровав ее маркировку.

Так, марки быстрорежущих сталей принято разделять на следующие категории:

Как было сказано выше, характеристики сталей, относящихся к категории быстрорежущих, в основном определяются содержанием в них такого элемента, как вольфрам. Следует иметь в виду, что если быстрорежущий сплав содержит слишком много вольфрама, кобальта и ванадия, то из-за образования карбидной неоднородности такой стали режущая кромка инструмента, изготовленного из него, может скалываться под воздействием механических нагрузок. Таких недостатков лишены инструменты из сталей, содержащих в своем составе молибден. Режущая кромка таких инструментов не только не крошится, но и отличается тем, что имеет одинаковые значения твердости по всей своей длине.

Режущая кромка таких инструментов не только не крошится, но и отличается тем, что имеет одинаковые значения твердости по всей своей длине.

Марка стали для изготовления инструментов, к которым предъявляются повышенные требования к их технологическим характеристикам, — Р18. Обладая мелкозернистой внутренней структурой, эта сталь обладает отличной износостойкостью. Преимуществом использования стали этой марки является еще и то, что при закалке изделия из нее не перегреваются, чего нельзя сказать о быстрорежущих сплавах других марок. Из-за довольно высокой стоимости инструментов из стали этой марки ее часто заменяют более дешевой Р9.сплав.

Достаточно низкая стоимость стали Р9, а также ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков этого материала. Наиболее существенным из них является то, что в отожженном состоянии такой металл легко пластически деформируется. Между тем сталь Р18 тоже не лишена недостатков. Так, из этой стали не делают высокоточных инструментов, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе в нагретом состоянии, демонстрируют инструменты из стали Р12, которая по своим характеристикам также близка к стали Р18.

Так, из этой стали не делают высокоточных инструментов, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе в нагретом состоянии, демонстрируют инструменты из стали Р12, которая по своим характеристикам также близка к стали Р18.

Способы производства и обработки

Для производства инструментов из быстрорежущих сплавов применяют две основные технологии:

Классическая технология, заключающаяся в ковке изделия из быстрорежущего сплава, предварительно отлитого в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Данная технология позволяет избежать образования карбидных выделений в готовом изделии, а также дает возможность подвергать его предварительному отжигу и дальнейшей закалке.

Упрочнение готовых инструментов, изготовленных из быстрорежущего сплава, проводят при температурах, способствующих лучшему растворению в них легирующих добавок, но при этом не приводящих к росту их зернистой внутренней структуры. После закалки быстрорежущие сплавы имеют в своей структуре до 30 % аустенита, что не лучшим образом сказывается на теплопроводности материала и его твердости. Для снижения количества аустенита в структуре сплава до минимальных значений применяют две технологии:

Повышение эксплуатационных характеристик изделия

Для того чтобы инструменты из быстрорежущих сплавов обладали высокой твердостью, износостойкостью и коррозионной стойкостью, их поверхность необходимо подвергнуть обработке, методы которой включают следующие.

Жаропрочные стали повышенной твердости, называемые быстрорежущими или быстрорежущими, представляют собой группу высоколегированных инструментальных сталей, которые благодаря составу и особым режимам термической обработки на вторичную твердость обладают очень высокой износостойкостью и краснотой твердость (до 550 — 600°С). Они сочетают жаростойкость (600-700°С) с высокой твердостью (HRC 63-70) и повышенной стойкостью к пластической деформации. В результате применения быстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (и даже в 5-6 раз для более новых сталей с интерметаллидной закалкой) и повысить стойкость инструмента в 10-40 раз и более по сравнению с к полученным для инструмента из нежаропрочных сталей. Эти преимущества проявляются при резке: с повышенной скоростью, т. е. в условиях нагрева режущей кромки, или с меньшей скоростью, но с большим давлением. Для понимания особенностей свойств и сферы их использования важно, что снижение их твердости на HRC 2-4 по сравнению с максимально полученным может сопровождаться ухудшением ударной вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в эксплуатации в состоянии повышенной твердости и при работе без больших динамических нагрузок.

Быстрорежущая сталь необходима в эксплуатации в состоянии повышенной твердости и при работе без больших динамических нагрузок.

Жаростойкость быстрореза обеспечивается специальным легированием и закалкой при очень высоких температурах: 1200-1300°С. Основными легирующими элементами являются вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали следует различать по основному свойству: умеренной, высокой и высокой жаростойкости. Стали средней и повышенной жаростойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковый характер закалки; вторичная твердость создается выделением карбидов при отпуске.

Быстрорежущая сталь средней жаропрочности сохраняет твердость HRC 60 после нагрева (4 ч) до 615-620°С. Они пригодны для резки сталей и чугунов твердостью до НВ 250-280, т. е. большинства конструкционных материалов, и применяются наиболее широко (78-80% всего производства быстрорежущих сталей). Характерными представителями этой группы являются стали Р18 и более рационально легированные: вольфрамовые (сталь Р12) и вольфрамо-молибденовые (сталь Р6М5).

Стали повышенной жаропрочности имеют высокое содержание либо углерода (азота), либо дополнительно легированы кобальтом. Они сохраняют твердость HRC 60 после нагрева до 630-650°С. Стойкость инструмента при правильной эксплуатации этих сталей в 1,5-4 раза выше, чем у сталей средней жаропрочности.

Высокожаропрочные стали сохраняют твердость HRC 60 после нагрева до 700-730°С. Характер их твердения принципиально иной – за счет выделения интерметаллических соединений. Эти стали при правильном использовании, например, для обработки многих труднообрабатываемых материалов, обеспечивают увеличение стойкости инструмента в 10-15 и более раз.

1. Химический состав быстрорежущих сталей (ГОСТ 19265-73)

| сталь марки | ||||||

Примечания: 1. 2. Содержание молибдена допускается до 1 % в стали Р18 и до 0,6 % в стали Р9 (марки Р18М и Р9М). При увеличении содержания Мо в сталях Р18М и Р9М свыше 0,3 % содержание W в них может быть снижено (1 % Мо заменяет 2 % W). | ||||||

По составу быстрорежущие стали делятся на вольфрамовые (Р9, Р12, Р18, Р18Ф2), высокованадиевые (Р9Ф5, Р14Ф4), кобальтовые (Р9К5, Р9К10), кобальт-ванадиевые (Р10К5Ф5, Р18К5Ф2). Низколегированные быстрорежущие стали Р7Т, вольфрамомолибденовые (Р6М3 и Р6М5Ф, кобальтованадиевые Р6М3К5Ф2, Р9М4К5Ф2 и Р18К8Ф2М и др.)

2. Химический состав быстрорежущих сталей (негост)

| сталь марки | ||||||

Р18К8Ф2М (ЕР 379) |

Номенклатура выпускаемых быстрорежущих сталей:

Пруток горячекатаный и кованый — круглый и квадратный, полосовой;

круглые прутки с повышенной чистотой поверхности и повышенной точностью размеров;

Лента холоднокатаная.

3. Основные свойства быстрорежущих сталей в исходном состоянии поставки

| сталь марки | НО р1 | Температура в °С | Масса % карбидной фазы | ||||

Примечание. | |||||||

Назначение быстрорежущих сталей

| сталь марки | Особенности и условия эксплуатации инструмента | Назначение |

Инструмент с повышенной износостойкостью, сохраняет режущие свойства при нагреве в процессе эксплуатации до 600°С | Резцы, сверла, фрезы, фрезы, развертки, зенкеры, метчики, протяжки | |

Работает при нагреве режущей кромки до 600°С, не требует значительной шлифовки и заточки. Возможно применение методов горячей пластической деформации и индукционной закалки. | Резцы, сверла, фрезы, пилы, деревообрабатывающий инструмент, ножовки | |

Работает при нагреве режущей кромки до 600°С, возможен значительный притир. | Фрезы, сверла, фрезы, фрезы, развертки, метчики, протяжки, плашки | |

Работает при нагреве до 580-600°С, с большими скоростями подачи в условиях повышенных механических и ударных нагрузок. Возможно применение методов горячей пластической деформации | Фрезы, фрезы, сверла, протяжки, метчики машинные | |

Инструмент с несколько большей производительностью и износостойкостью по сравнению со сталями Р9и Р18 при обработке материалов средней твердости, нержавеющих и жаропрочных сплавов | ||

Инструмент с повышенной износостойкостью, работающий на чистовых операциях с малыми подачами при обработке высокотвердых сталей, жаропрочных сплавов, пластмасс, волокон, эбонита. Очень плохое шлифование | Протяжки, развертки | |

Инструмент с повышенной износостойкостью для обработки высокопрочных материалов и жаропрочных сплавов и пластмасс с твердыми включениями. | Резцы, фрезы, червячные фрезы, сегменты для пил | |

Инструмент с повышенной производительностью, красностойкостью и жаростойкостью по сравнению со сталью Р18 для обработки жаропрочных, титановых сплавов и других труднообрабатываемых материалов. Сталь склонная к обезуглероживанию | Фрезы, фрезы, червячные плиты, вставные ножи, специальные сверла | |

Инструмент повышенной производительности, красной твердости и износостойкости для обработки труднообрабатываемых материалов, жаропрочных и титановых сплавов. Стали плохо шлифуются и склонны к обезуглероживанию | Фрезы, червячные фрезы, ножи для сборочных фрез, сверла | |

Инструмент с повышенной износостойкостью и ударной вязкостью для обработки титана и жаропрочных сплавов, нержавеющих и высокопрочных сталей | Фрезы, сверла, развертки, метчики, зуборезные инструменты |

Используется для производства металлорежущего инструмента, предназначенного для высокоскоростной резки.

Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03 % (для сталей Р9Допускается F5, R14F4 и R10K5F5 0,035% P).

Содержание Mn, Si и Ni не более 0,4%; S и P не более 0,03 % (для сталей Р9Допускается F5, R14F4 и R10K5F5 0,035% P). Охлаждение после отжига проводят совместно с печью со скоростью не более 30°/

Охлаждение после отжига проводят совместно с печью со скоростью не более 30°/ Возможна горячая пластическая деформация

Возможна горячая пластическая деформация Очень плохо шлифуется

Очень плохо шлифуется