Пылеуловители

Пылеуловители – это устройства, предназначение которых заключается в отлавливании пыли и мелких механических частиц, и иных видов примесей из потоков воздуха при работе вытяжек, аспирационных систем, в установках по очистке газов и пневматических устройствах. Данные установки так же широко используются там, где расположены станки разного назначения, дабы уловить возникающие при их работе микрочастицы, попадающие в воздух.

Например, у шлифовальных, токарных станков, поскольку микрочастицы металлической пыли там отделяются в большом количестве. Использование пылеуловителей в производстве и хозяйстве, необходимо хотя бы с точки зрения экологии и для наименьшего нанесения вреда здоровью. На сегодняшний день существует великое множество фирм, выпускающих такую технику, как пылеуловители. Все они делятся по типам работы и назначению, разберемся несколько подробнее, какие бывают пылеуловители и каким образом они функционируют.

Виды и типы пылеуловителей

Основными видами пылеуловителей сегодня считаются: гравитационный пылеуловитель, инерционный, пылеуловители контактного действия, и пылеулавливающие устройства электрического действия. Теперь рассмотрим каждый из видов более детально.

Гравитационные пылеуловители

Гравитационные пылеулавливающие устройства работают по принципу силы тяжести. Проще говоря, они своим действием заставляют частицы и пыль оседать из очищаемого ими воздуха. К ним относятся специальные пылеосадочные камеры, которые расположены внутри систем промышленной вентиляции и газоочистительных устройствах. Наиболее подходящие такие пылеуловители для промышленных масштабов, поскольку действенны в отношении более крупных пылевых и механических фракций. По видам пылеосадочные камеры делятся на прямоточные, камеры полочного вида и камеры лабиринтного вида.

Инерционные пылеуловители тоже делятся по методам функционирования на пылеуловители мокрого действия и сухого действия.

Мокрые пылеуловители

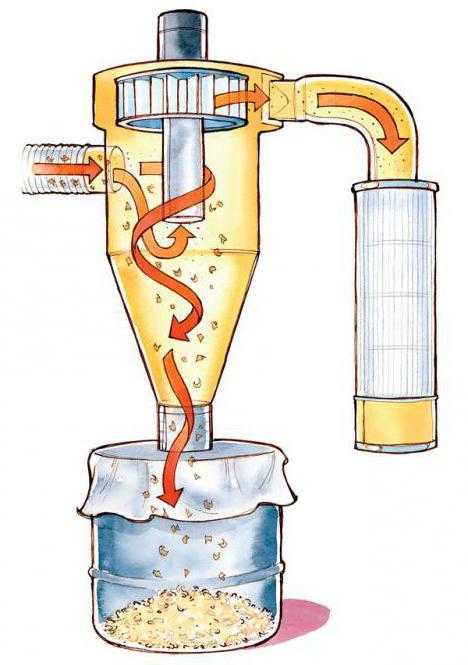

Мокрые пылеуловители (скрубберы), работают по принципу центробежной силы. Запыленный воздух, поступающий в скруббер, там увлажняется при помощи водной пленки, и уже отяжелевшие частицы пыли попадают в специальный шламоприемник. Еще одна разновидность мокрых пылеуловителей это циклоны промывающего действия. Работа их заключается в увлажнении воздуха, для чего воду распыляет воздушный поток. Пыль, таким образом, осаживается, поскольку становится тяжелой. Для постоянной работы такого пылеулавливателя к нему прикреплен водонапорный бак, дабы всегда происходила циркуляция воды. Турбулентный промыватель работает за счет энергии потоков газа также по принципу распыления воды.

Сухие инерционные пылеуловители

Сухие инерционные пылеуловители тоже работают на основе центробежной силы, но действуют по принципу вентиляторов, которые во время сотрясания воздуха очищают его от пыли и примесей.

Существуют так же разновидности пылеуловителей тканевого или рукавного принципа действия. Но распространены они в большинстве случаев для улавливания крупных частиц пыли, поступающих из газов и вентиляций. При использовании пылеуловителей такого вида важно учитывать влажность воздуха в помещении, в целях избегания скапливания конденсата внутри рукава. Прочистка таких пылеуловителей достигается путем встряхивания, и продувки внутренней части рукава.

Электрические пылеуловители подают частицам воздуха электрический заряд, ионизируют их, посредством таких действий частицы осаживаются на электроды.

Необходимая информация, которую следует учитывать при выборе пылеуловителя, это то, сколько какое количество отходов он образует за час работы, какой вид загрязнений он способен очистить, все общие эксплуатационные характеристики, мощность, энергопотребление и качество работы.

promplace.ru

Какими бывают пылеуловители? Циклоны батарейные: принцип работы и особенности

Такие устройства, как пылеуловители (циклоны), используются в водонагревательных твердотопливных котлах, пылесосах, автомобилях и пр. Предназначаются они для очистки воздуха от частиц твердой не слипающейся золы или пыли диаметром более пяти микрон, а также запыленных газов. Современный циклон может иметь разную производительность, которая варьируется от 6500 до 43000 кубометров воздуха в час, а коэффициент очистки при этом достигает 80%. Эти показатели свидетельствуют о качественной работе подобной установки.

Гравитационные пылеуловители

Циклоны подобного типа являются самыми простыми устройствами. Принцип работы заключается в следующем: загрязненный воздух поступает в камеру, там расширяется, его скорость снижается. Это приводит к тому, что твердые частицы оседают под воздействием собственного веса.

Инерционные пылеуловители

Устройства данного вида подразделяются на мокрые и сухие. Они отличаются принципом работы. Например, рассмотрим сухие пылеуловители. Циклоны ротационные по внешнему виду напоминаю вентилятор. Однако между двумя этими приборами есть разница: пылеуловитель не только перемещает воздух, но и очищает его от пыли. Этот процесс происходит под воздействием центробежной силы на рабочее колесо.

Мокрые пылеуловители, например, циклоны-промыватели, работают по другому принципу, в сравнении с приборами сухого типа. Прежде всего, они оснащены специальным водонапорным бачком, который обеспечивает постоянное давление воды, для того чтобы она проходила во входной патрубок и попадала на днище распределителя. Загрязненный воздух, проникая внутрь циклона, начинает взаимодействовать с водой. В результате, благодаря инерционным силам, пыль оседает на поверхности стенок.

Батарейные циклоны: особенности конструкции

Данный вид прибора имеет определенную конструкцию, которая включает в себя от 16 до 56 циклонных элементов диаметром 245 мм. Они, в свою очередь, состоят из полых корпусов цилиндрической формы, нижняя часть которых исполнена в виде конуса с размещенными на ней входными патрубками, оборудованными так называемыми полуулитками. Эти элементы также содержат внутри себя вертикально расположенные выхлопные патрубки.

Каждый батарейный циклон состоит из трех камер:

- Вертикальной — для очищенных газов.

- Средней — для запыленных газов.

- Нижней — изготовленной в виде бункера для сбора пыли.

Главные особенности батарейных циклонов

Одной из важнейших особенностей батарейных циклонов является полное отсутствие отключаемых секций, что обеспечивает нераздельное прохождение потока. Именно благодаря этому могут работать в полном объеме данные пылеуловители. Циклоны такого типа не нуждаются в регулировке производительности. Их эффективность может значительно снижаться только в случае применения для группы котлов. Поэтому рекомендуется устанавливать такой прибор только на одну котельную. Как правило, циклоны монтируются рядом с задней частью агрегата перед самим дымососом.

Принцип работы: краткое описание

Для того чтобы изготовить циклон-пылеуловитель своими руками, необходимо хорошо знать принцип его работы. Именно эти знания помогут эффективно применять этот прибор на различных производствах.

Итак, рассмотрим, в чем заключается принцип работы пылеуловителя. Загрязненная газовая среда со скоростью примерно 20-25 метров за секунду сначала подается в среднюю камеру. Там она разделяется на равные потоки и направляется на циклонные элементы. После этого начинает быстрое спирально-вращательное движение. За счет сил инерции частицы пыли и золы постепенно оседают на стенках очистительной установки и подхватываются другим воздушным потоком, попадая в итоге в нижнюю камеру. Очищенная газовая среда посредством внутренней трубки циклона направляется вверх и выводится в окружающую атмосферу.

Пылеуловители (циклоны батарейные) обычно используются в:

fb.ru

Виды пылеуловителей

Обеспечение оптимальной работы человека на производстве зависит от множества факторов, среди которых особое место занимает уровень загрязнения воздуха. Существует несколько видов очистки подобной среды, которые зависят от типа вредных веществ распространяемых в ней.

Среди множества устройств самыми популярными являются механизмы для улавливания пыли.

Основные разновидности

Пылеуловители представляют собой механизмы, способные улавливать твердые механические частицы разного размера и структуры. Применяются на производстве, где концентрация таких веществ постоянно повышается в процессе работы станков и других подобных конструкций.

Существует несколько видов пылеуловителей, среди которых можно выделить основные:

- Гравитационные камеры. Работают такие системы по принципу воздействия силы тяжести на частицы, которые и оседают в одном месте. Чтобы добиться такого эффекта воздух подается в определенный отдел вентиляционной системы, где пыль заставляют собираться в одном месте. Такой вид пылеуловителей работает эффективно только с большой фракцией и относительно тяжелыми частицами. Гравитационные системы также разделяются на несколько подвидов (прямоточные, камеры лабиринтного типа и т.д.).

- Мокрые пылеуловители или скрубберы представляют собой системы очистки воздуха с использованием жидкостей, которые преднамеренно утяжеляют пыль, позволяя таким образом собирать ее вместе. Работают по принципу центробежной силы. Для этого изначально в воздух подается вода, которая собирает на своей поверхности частицы пыли. После попадания такого раствора в специальную камеру, механические части заставляют оседать на определенной поверхности.

Сухой тип пылеуловителей

Такой вариант конструкций применяется довольно часто на различных типах производств. Работа сухих пылеуловителей основывается также на центробежной силе.

Выделяют 2 основных вида сухих очистительных систем:

- Пылеуловители тканевого типа представляют собой специальные емкости с фильтрами, через которых пропускают загрязненный воздух. При этом пыль оседает на стенках мешка, а очищенный газ подается дальше. Чтобы добиться высокой степени очистки могут использовать несколько слоев подобных фильтров.

- Электрические пылеуловители представляют собой системы, которые преднамеренно придают твердым частицам электрический заряд. Это в последующем позволяет осаживать их на поверхности электродов.

Смотрите также:

Что делать, если кулер компьютера сильно шумит http://euroelectrica.ru/chto-delat-esli-kuler-kompyutera-silno-shumit/.

Интересное по теме: Как выбрать подшипник?

Советы в статье «Стреппинг машина — что это такое » здесь.

Все виды пылеуловителей являются необходимыми элементами многих производственных процессов, что и привело к такой огромной их популярности.

euroelectrica.ru

ПЫЛЕУЛОВИТЕЛИ

Пылеуловителями называются аппараты для очистки воздуха от пыли, используемые в промышленности вместо дорогих газоочистных сооружений, где пыле- или золоулавливание производятся в небольших объемах или лишь время от времени.

Некоторые из видов пыли вредны для здоровья, что приводит к необходимости очищения воздуха с целью соблюдения требуемых санитарно-гигиенических норм в производственных помещениях. Скопление пыли в производственных помещениях ведет к преждевременному износу оборудования. Концентрация ее выше определенного уровня может привести к взрыву. Все это послужило предпосылкой для создания пылеулавливающих аппаратов.

Пылеуловители подразделяются на:

1) аппараты сухой инерционной очистки;

2) аппараты мокрой чистки. Аппараты сухой очистки газов подразделяются на:

1) пылеосадительные камеры инерционного действия;

2) жалюзийные аппараты;

3) циклоны;

4) ротационные пылеуловители;

5) дымососы-золоуловители.

Аппараты мокрой очистки подразделяются на:

1) центробежные скрубберы;

2) мокрые аппараты ударно-инерционного действия;

3) полые газопромыватели;

4) насадочные газопромыватели;

5) барботажные и пенные аппараты;

6) дезинтеграторы;

7) скоростные газопромыватели. Кратко охарактеризуем каждый из них.

Пылеосадительные камеры инерционного действия.

Принцип их действия основан на гравитационном осаждении частиц из горизонтально направленного потока газов, а также их инерционном осаждении при обтекании газовым потоком цепных или проволочных завес и отклоняющихся перегородок.

Достоинства: простота конструкции. Недостатки: продолжительное время очистки, большие габариты.

Жалюзийные аппараты — принцип действия основан на отсасывании той части газового потока, разделенного жалюзийной решеткой, которая содержит основную массу пыли, обычно составляющую 10—20% от всего поступившего в пылеуловитель газа.

После очищения эта часть газа снова смешивается с основным потоком газов, поступивших в пылеуловитель.

Достоинства: простота конструкции и малая занимаемая площадь.

Недостатки: улавливание частиц размером не менее 20 мкм, снижение коэффициента очистки из-за износа жалюзийных решеток после трех месяцев использования.

В настоящее время используется для очистки газов, образующихся при сжигании торфа, от крупных составляющих золы.

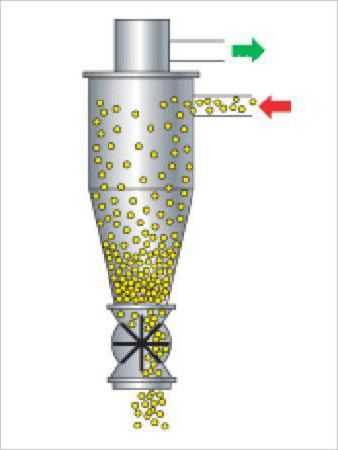

Циклоны — принцип действия основан на применении центробежной силы, образующейся при вращательно-поступательном движении потока газа.

Частицы пыли, вместе с частью газа попавшие в циклон, под действием центробежной силы опускаются в бункер, а затем за счет сил инерции отделяются от газов, меняющих направление на 180°.

При движении этой части газов к выхлопной трубе они смешиваются с частью газов, не попавшей в бункер.

Достоинство: используются для очистки дымовых газов и улавливания пыли с высокой слипаемостью и абразивностью частиц.

Недостаток: поскольку бункер играет важную роль в аэродинамике циклонной очистки, то уменьшение размеров бункеров по сравнению с рекомендуемым приводит к снижению эффективности работы аппарата.

Циклоны используются в одинарном или групповом исполнении. Циклоны могут иметь прямоточную или батарейную конструкцию.

Прямоточные циклоны достаточно эффективно используются при небольшом содержании мелких частиц в очищаемых газах.

После поступления во входное отверстие прямоточного циклона раскручиваемые с помощью направляющего аппарата частицы газа попадают к стенкам выходного патрубка, спускаются в пылевую камеру, а затем очищенный там поток газа через выходной батарейный циклон объединяет в своем корпусе несколько циклонных элементов. Они имеют общие провод и отвод газов и один сборочный бункер.

Достоинство: уменьшенные по сравнению с другими циклонами габариты и возможность их использования для улавливания наиболее крупных с высокой образивностью частиц, для уменьшения износа других более эффективных циклонов, установленных после прямоточных.

Недостаток: маленький коэффициент эффективности работы.

В применяемых раньше циклонных элементах для раскручивания потоков газа использовались направляющие с двумя винтовыми лопастями, наклоненными под углом 25°, или с восемью наклоненными под тем же углом лопастями типа «винт» или «розетка». Направляющие аппараты типа «розетка» имеют лучший коэффициент эффективности очищения, чем направляющие аппараты типа «винт», но при этом быстрее забиваются пылью. Поэтому последние разработки конструкций циклонов привели к применению тангенциального подвода газов к элементам и к увеличению диаметра нижнего конуса циклонного элемента с одновременным отсосом концентрата пыли или золы из сборного бункера.

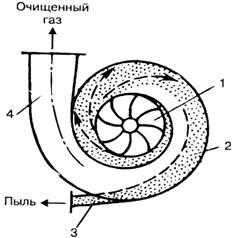

Центробежные пылеуловители ротационного действия

Их работа заключается в следующем: очищающая смесь газов приобретает вращательное движение с помощью рабочего колеса и попадает в кожух пылесборника, а затем очищенный газ выходит через выходной патрубок.

Ротационные пылеуловители бывают двух типов. В первом из них улавливаемые частицы очищаемой смеси с помощью наклонных лопастей вентилятора движутся в направлении подачи газа, обратном движению ротора. В ротационных пылеуловителях второго типа частицы пылегазовой смеси с помощью центробежной силы вращающегося барабана приобретают направление, обратное движению поступающего газового потока. В этом случае эффективность очистки газа определяется отношением центробежной силы к силе аэродинамического сопротивления газового потока.

Дымососы-золоуловители — дымовой газ всасывается через входной патрубок и под действием центробежной силы, образующейся в результате вращения улитки рабочего колеса, осаждается на стенках корпуса дымососа, а затем посредством перепада давления, производимого крыльчаткой, через патрубок уловленной золы попадает в циклон.

Очищенный таким образом газовый поток через крыльчатку тракта рециркуляции, снова закручивающей поток газа, повторно попадает в улитку рабочего колеса. Благодаря работе рециркуляционного тракта значительно повышается коэффициент эффективности работы дымососа-золоуловителя.

В связи с этим была создана последняя модификация дымососов-золоуловителей, в которых на валу дымососа были установлены спиральная улитка и крыльчатка отсосного тракта. Это привело к увеличению размеров дымососа, но значительно продлило срок работы улитки рабочего колеса.

Достоинство: при увеличении нагрузки коэффициент эффективности очистки остается неизменным.

Недостаток: быстрый износ крыльчатки рабочего колеса.

Центробежные скрубберы работают следующим образом: частицы поступающего газового потока, подлежащего очищению, при помощи центробежных сил, образованных вращением лопастной направляющей, попадают на орошаемые стенки скруббера и, захватываясь каплями воды, вместе с ними выводятся из аппарата.

Достоинство: простота конструкции.

Недостаток: эффективно используются только при улавливании частиц размером менее 20 мкм.

Мокрые ударно-инерционные аппараты — принцип действия состоит в следующем: через входной патрубок частицы очищаемого газа попадают в резервуар с жидкостью и при повороте газового потока на 180° абсорбируются на водной поверхности, а очищенный поток газа удаляется через выходной патрубок.

Последняя модификация аппаратов ударно-инерционного действия — ротоклон. Он предполагает использование в их конструкции изогнутых каналов с находящейся в них жидкостью, после удара о поверхность которой частицы газа вместе с каплями жидкости пропускаются через каплеотбойник.

Достоинство: простота конструкции, возможность регулировать их производительность, не влияя на эффективность очистки.

Недостаток: эффективно используется только при улавливании частиц размером менее 20 мкм.

Полые газопромыватели — принцип действия заключается в следующем: входящие в цилиндрическую камеру частицы очищаемого газа абсорбируются жидкостью, распыленной в ней, а очищенный газ направляется к выходному патрубку.

Достоинство: высокая степень очистки.

Недостаток: эффективно используется только при улавливании частиц размером более 10 мкм.

Насадочные газопромыватели

В этих устройствах для очистки газов используются укладываемые на опорную решетку насадки с различной конфигурацией.

Достоинство: эффективно применяется только для улавливания хорошо смачиваемой газовой смеси при условии абсорбции в процессе очистки.

Недостаток: частое забивание насадки.

Барботажные и пенные пылеуловители

Принцип действия барботажных аппаратов заключается в том, что газы очищаются с помощью осаждения частиц пыли на пузырьках жидкости. Конструктором Б. М. Позиным был разработан метод очистки с использованием пены. Последняя модификация пенного пылеуловителя предусматривает установку в цилиндрическом корпусе аппарата провальной тарелки, через отверстия которой осуществляется подвод газа для контакта с пеной, а затем и вывод его из рабочей зоны через те же отверстия.

Достоинство пенного аппарата заключается в том, что промывание отверстий провальной тарелки жидкостью в процессе его работы препятствует загрязнению отверстий тарелки, таким образом продлевая срок службы аппарата.

Дезинтеграторы — принцип действия основан на очищении пыли с помощью жидкости, распыляющейся лопатками ротора и поступающей со скоростью 90 м/с потоком газа.

Достоинство: высокая эффективность при улавливании частиц размером более 1 мкм, возможность регулирования коэффициента эффективности работы увеличением количества лопастей ротора или статора устройства.

Недостаток: сложность конструкции.

Скоростные газопромыватели (скру-берры Вентури) представляют собой отрезок трубы Вентури с подведенной в нее распыляемой жидкостью и укрепленным за ней кагглеуловителем. Частицы газового потока, поступающие в аппарат с высокой скоростью, распыляют орошающую его жидкость, а затем улавливаются ею. Имеют широкие предпосылки использования в связи с повышением требований к очистке газовых выбросов промышленных ггредприятий.

Достоинство: данные аппараты отличаются высокой эффективностью очистки.

Недостаток: быстрое загрязнение форсу-юк аппарата при использовании для оро-пения недостаточно осветленной воды.

enciklopediya-tehniki.ru

Что такое пылеуловители, циклоны? Основные виды

Пылеуловители – это агрегат, спроектированный в целях улавливания пыли и мелких механических частиц, различных типов примесей из потоков воздуха при использовании в производствах вытяжек, аспирационных установок, в системах по очистке газов и пневматических аппаратах.

Пылеуловители часто размещают также и там где эксплуатируются станки разнообразного назначения, чтобы уловить созданных их работой микрочастицы, попадающие в воздух.

К примеру , у шлифовальных, токарных станков, в связи с большим выделением микрочастицы металлической пыли . Применение пылеуловителей в производстве и хозяйстве, обусловлено необходимостью сохранения экологии и снижения нанесения вреда здоровью. Сегодня разработано и выпущено в производство много разнообразных вариантов пылеуловителей. Отличаются они по типам работ, назначению. Для более четкого подбора необходимого пылеуловителя, стоит разобраться поглубже, какие бывают пылеуловители и как они функционируют.

Виды и типы пылеуловителей

Пылеуловителями сегодня принято считать следующие виды:

- гравитационный пылеуловитель

- инерционные пылеуловитель

- пылеуловители контактного действия

- и пылеулавливающие устройства электрического действия.

Гравитационные пылеуловители

Гравитационные пылеулавливающие устройства спроектированы по принципу силы тяжести. То есть, данные пылеуловители своим воздействием принуждают частицы и пыль оседать из очищаенного ими воздуха. К данным типам можно отнести- специальные пылеосадочные камеры, расположенные внутри систем промышленной вентиляции и газоочистительных устройствах. Гравитационные пылеуловители в основном применяют в промышленных масштабах, так как наиболее эффективны в отношении более крупных пылевых и механических фракций. Относительно видов пылеосадочных камер можно выделить прямоточные, камеры полочного вида и камеры лабиринтного вида.

Инерционные пылеуловители также подразделяются делятся по методам функционирования на пылеуловители мокрого действия и пылеуловители сухого действия.

Мокрые пылеуловители

Мокрые пылеуловители (скрубберы), функционируют по принципу центробежной силы. Воздух нагруженной пылью воздух, поступает в скруббер, где происходит увлажнение при помощи водной пленки. Далее отяжелевшие частицы пыли направляются в специальный шламоприемник. Существуют и другие типы мокрых пылеуловителей это циклоны промывающего действия. Способ пылеулавливания выглядит следующим образом- вначале происходит увлажение , для чего воду распыляет воздушный поток. Пыль, тем самым, осаживается ( в связи с утяжелением). Для бесперебойной и постоянной работы данного пылеулавливателя к нему крепится водонапорный бак, для циркуляции воды. Турбулентный промыватель функционирует за счет энергии потоков газа и также по принципу распыления воды.

Сухие инерционные пылеуловители

Сухие инерционные пылеуловители функционируют основываясь на действии центробежной силы и действуют по принципу вентиляторов. Выглядит это следующим образом. Воздух сотрясается и в это время происходит его очищение от пыли и частиц, примесей .

Специалистами также выделены пылеуловители тканевого или рукавного принципа действия. В осноном они предназначены для улавливания крупных частиц пыли, поступающих из газов и вентиляций. Прежде чем ввести в эксплуатацию данный тип пылеуловителя следует , учесть влажность воздуха в очищаемом помещении, для того чтобы предотвратить скапливание конденсата внутри рукава. Прочистить пылеуловитель такого типа можно встряхиванием и продувкой внутренних частей рукавов.

Электрические пылеуловители задают частицам воздуха электрический заряд, ионизируют их, пройдя этот путь частицы осаживаются на электроды.

Важные технические параметры , которые нужно принять во внимание при подборе пылеуловителя, это то, сколько и какое количество отходов он формирует за час эксплуатации, какой вид загрязнений он может очистить, все базовые эксплуатационные характеристики, мощность, энергопотребление и качество работы.

pkf-sinergia.ru

Глава 2 классификация пылеуловителей

2.1 Классификация устройств для очистки воздуха от пыли

Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду признаков: по назначению, по основному способу действия, по эффективности, по конструктивным особенностям. Классификация пылеулавливающего оборудования дана в ГОСТ 12.2.043-80. «Оборудование пылеулавливающее. Классификация».

Оборудование, применяемое для очистки от пыли воздуха в системах вентиляции, кондиционирования и воздушного отопления, а также для защиты от загрязнения пылью воздушной среды зданий, сооружений и прилегающих к ним территорий, метрополитенов, подземных и открытых горных выработок, подразделяется на следующие типы:

оборудование, применяемое для очистки от взвешенных частиц пыли воздуха, подаваемого в помещения системами приточной вентиляции, кондиционирования и воздушного отопления — воздушные фильтры;

оборудование, применяемое для очистки от пыли воздуха, выбрасываемого в атмосферу системами вытяжной вентиляции — пылеуловители.

Пылеулавливающее оборудование в зависимости от способа отделения пыли от воздушного потока применяют следующих исполнений:

оборудование для улавливания пыли сухим способом, при котором отделенные от воздуха частицы пыли осаждаются на сухую поверхность;

оборудование для улавливания пыли мокрым способом, при котором отделение частиц от воздушного потока осуществляется с использованием жидкостей.

Пылеулавливающее оборудование по принципу действия подразделяется на группы, по конструктивным особенностям — на виды. Пылеулавливающее оборудование, в котором отделение пыли от воздушного потока осуществляется последовательно в несколько ступеней, отличающихся по принципу действия, конструктивным особенностям и способу очистки, относят к комбинированному пылеулавливающему оборудованию.

2.2 Виды воздушных фильтров

Самоочищающиеся масляные фильтры с пружинной сеткой.

Очистка воздуха производится при его последовательном прохождении через две движущиеся бесконечные пружинные сетки, смоченные маслом (воздух проходит через четыре плоскости, смоченные маслом). Каждая сетка приводится в движение с помощью двух пар валов, получающих вращение от электродвигателя через редуктор. Необходимо обеспечить равномерное движение воздуха по всему сечению фильтра со скоростью до 3 м/с.

При движении пружинных сеток их нижние части погружаются в масляную ванну и при этом очищаются от осевшей на них пыли. Масло в ванне периодически сменяется. Применяют масло веретенное, трансформаторное, турбинное и др. Сорт масла должен соответствовать времени года согласно рекомендации завода-изготовителя фильтров.

Самоочищающийся масляный фильтр с сетчатыми шторками.

Фильтрующий слой создают сетчатые шторки, прикрепленные к втулочным цепям, надетым на приводные шестеренки. На вертикальных участках движения цепей шторки перекрывают друг друга. При прохождении шторок через масляную ванну они промываются, и слой масла обновляется. Шторки движутся периодически — через 12 минут.

Фильтрующая панель поворачивается за 12 — 20 с. (в зависимости от размеров фильтра). Удельная воздушная нагрузка фильтра 8350 м3/(чЧм3). Установка фильтров снабжается системой маслоснабжения с его подогревом, циркуляцией и очисткой.

Рекомендуемая скорость воздуха при прохождении фильтра 2,5 — 2,6м/с.

Рулонные фильтры

Промышленность до недавнего времени изготовляла рулонный фильтр ФРУ, предназначенный для очистки приточного и рециркуляционного воздуха с запыленностью менее 0,5 мг/м3. Возможно применение фильтра и при большей запыленности при технико-экономическом обосновании. Серийно выпускались фильтры производительностью 20-120 м3/ч. Фильтры могут устанавливаться в вентиляционных камерах и в кондиционерах.

Фильтр собирают из двух или трех секций в зависимости от требуемой производительности. Секция состоит из сварного корпуса, подвижной решетки. Решетка натянута между нижним и верхним валами. Нижний вал — ведущий. В верхней и нижней части каркаса установлены катушки с фильтрующим материалом. Перемещение решеток и вращение катушек осуществляется с помощью электродвигателя мощностью 0,25 кВт через редуктор. По мере загрязнения материал перематывается с верхних катушек на нижние. В фильтре применяют фильтрующий материал типа ФСВУ. Он представляет собой слой из стеклянного волокна толщиной 30 — 50 мм, промасленный и пропитанный в процессе изготовления связующими веществами. Слой обладает рыхлостью и упругостью. Материал изготовляется в виде полотнищ длиной 15 м. Подвижная решетка обеспечивает необходимую жесткость и прочность фильтрующего слоя.

Перемотка катушек производится периодически при достижении определенного значения гидравлического сопротивления в результате накопления пыли. Скорость перемещения материала при перемотке около 0,5 м/мин.

Воздушные фильтры высокой эффективности с материалами ФП

Материалы ФП и процесс их получения разработаны в Физико-химическом институте им. Л. Я. Карпова. Материалы ФП представляют собой исключительно равномерные слои ультратонких полимерных волокон.

Поскольку механическая прочность слоя волокон материала ФП невелика, он нанесен на тканевую подложку (марля, бязь, перкаль), которая и обеспечивает необходимую прочность.

В большинстве материалов ФП волокна сцеплены между собой за счет сил трения, и фильтрующий слой выдерживает значительную деформацию. Удлинение при разрыве — от 30 — 50%. Высокая пластичность обеспечивает надежную эксплуатацию фильтров, снаряженных материалами ФП.

Материалы ФП в зависимости от того, из какого полимера они изготовлены, стойки к различным химическим веществам, к высоким температурам — до 250 — 270°C.

Волокна ФП имеют вид ленты, ширина которой в 3 — 5 раз больше толщины. Материалы ФПП обычно обозначают по размеру волокон, а именно по ширине: например, ФПП-15, ФПП-25, ФПП-70 — обозначает фильтр Петрянова из перхлорвиниловых волокон шириной волокон соответственно 1,5; 2,5; 7,0 мкм.

Материалы ФП, изготовленные из полимеров с высокими изоляционными свойствами (перхлорвинил, полистирол), могут получать и удерживать электрические заряды. В результате повышается эффективность фильтра.

При длительном хранении, механическом воздействии, при высокой влажности, под воздействием ионизирующих излучений фильтровальные материалы теряют электрические заряды. Это же происходит и при накоплении в фильтре пыли в результате длительной эксплуатации.

Электрические воздушные фильтры

Фильтры, применяемые для очистки от пыли приточного воздуха, устроены несколько иначе, чем электрические пылеуловители, используемые для очистки выбросов в атмосферу.

Электрический воздушный фильтр — двухзонный. Вначале поток воздуха, подвергающегося очистке, проходит зону 1, которая представляет собой решетку из металлических пластин с натянутыми между ними коронирующими электродами из проволоки. К электродам подведен постоянный ток напряжением 13-15 кВ положительного знака от выпрямителя. Получив электрический заряд при прохождении ионизационной зоны, пылевые частицы в потоке воздуха направляются в осадительную зону. Она представляет собой пакет металлических пластин, расположенных параллельно друг другу на расстоянии 8 — 12 мм. К каждой второй пластине подведен ток напряжением 6,5 — 7,5 кВ положительного знака. Пыль осаждается на заземленных пластинах, к которым ток не подведен.

Вокруг коронирующего электрода происходит электрический разряд, сопровождающийся свечением («корона»). В результате электрических разрядов происходит выделение атомарного кислорода (одноатомные молекулы), образование озона O3, а также оксидов азота. При напряжении, применяемом в воздушных фильтрах, и при наличии в нем двух зон озон и оксиды азота выделяются в небольших количествах и опасности для людей не представляют. В электрических пылеуловителях, применяемых для очистки выбросов, используют ток напряжением 80-100 Вт, кроме того, в этих аппаратах к коронирующим электродам подведен ток отрицательного знака, что по имеющимся данным сопровождается более интенсивным выделением вредных веществ (в 8 раз).

Сила электрического тока и потребляемая мощность в электрических фильтрах невелики и находятся в пределах соответственно 0,8 мА и 10 Вт на 1000 м3/ч очищаемого воздуха.

2.3 Пылеуловители для очистки выбросов в атмосферу

Пылеосадительные камеры.

Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах. Запыленный газ поступает в камеру, внутри которой установлены горизонтальные перегородки (полки). Частицы пыли оседают из газа при его движении между полками, расстояние между которыми обычно составляет 0,1-0,4 м. При такой небольшой высоте каналов между полками уменьшается путь осаждающихся частиц пыли. Вместе с тем наличие полок позволяет увеличить эффективную поверхность осаждения частиц. Уменьшение пути частиц и увеличение поверхности осаждения способствуют уменьшению времени осаждения и, следовательно, повышению степени очистки газа и производительности камеры. Однако скорость потока газа в камере ограничена тем, что частицы пыли должны успеть осесть до того, как они будут вынесены потоком газа из камеры.

Газ, пройдя полки, огибает вертикальную отражательную перегородку (при этом из него осаждается под действием сил инерции дополнительно некоторое количество пыли) и удаляется из камеры. Одновременно отражательная перегородка способствует более равномерному распределению газа между горизонтальными полками камеры, так как в этом случае гидравлическое сопротивление каналов между ними одинаково. Пыль, осевшая на полках, периодически удаляется с них вручную специальными скребками через дверцы в боковой стенке или смывается водой. Для непрерывной очистки газа от пыли камеру делят на два самостоятельных отделения или устанавливают две параллельно работающие камеры. В одном отделении (или в одной камере) производится очистка газа, в это же время другое отделение (камера) очищается от осевшей в нем пыли.

Степень очистки газа от пыли в этих аппаратах обычно не превышает 30-40%.

Инерционные пылеуловители.

Действие пылеуловителей такого типа основано на использовании инерционных сил, возникающих при резком изменении направления газового потока, которое сопровождается значительным уменьшением его скорости. Устанавливая на пути движения запыленного газа (например, в газоходе) отражательные перегородки или применяя коленчатые газоходы, изменяют направление движения газа на 90° или 180°. При этом частицы пыли, стремясь сохранить направление своего первоначального движения, удаляются из потока. Для эффективного улавливания пыли скорость потока газа перед перегородками должна составлять не менее 5-15 м/сек.

Инерционные пылеуловители отличаются простотой устройства, компактностью и не имеют движущихся частей, однако в них достигается невысокая степень очистки (примерно 60%) пыли (размер удаляемых частиц более 25 мкм). К недостаткам инерционных пылеуловителей относятся также сравнительно большое гидравлическое сопротивление, быстрый износ и забивание перегородок.

Жалюзийный пылеуловитель состоит из собственно инерционного первичного пылеуловителя и вторичного пылеуловителя — циклона. Запыленный газ поступает в пылеуловитель, жалюзи которого представляют собой набор наклонных колец, установленных с зазором 2-3 мм и немного перекрывающих друг друга. Жалюзи имеют коническую форму для того, чтобы скорость газа в различных поперечных сечениях аппарата оставалась примерно постоянной.

Частицы пыли, ударяясь о кольца жалюзи, отбрасываются к оси конуса, а освобождаемый от наиболее крупных частиц пыли газ проходит через зазоры в конусе и удаляется через патрубок. Небольшая часть газа (примерно 10%), в которой концентрируется основная масса частиц, поступает в циклон, где под действием центробежных сил освобождается от основной массы пыли и возвращается на доочистку в первичный жалюзийный пылеуловитель. Пыль удаляется из циклона через патрубок.

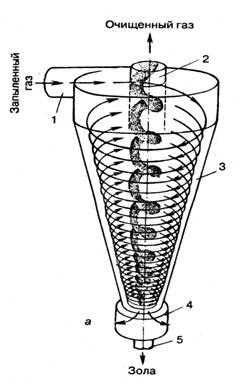

Циклон конструкции Научно-исследовательского института по санитарной и промышленной очистке газов (НИИОгаз) состоит из вертикального цилиндрического корпуса с коническим днищем и крышкой. Запыленный газ поступает тангенциально со значительной скоростью (20-30 м/сек) через патрубок прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запыленного газа движется вниз по спирали вдоль внутренней поверхности стенок циклона. При таком вращательном движении частицы пыли, как более тяжелые, перемещаются в направлении действия центробежной силы быстрее, чем частицы газа, концентрируются в слоях газа, примыкающих к стенкам аппарата, и переносятся потоком в пылесборник. Здесь пыль оседает, а очищенный газ, продолжая вращаться по спирали, поднимается к верху и удаляется через выхлопную трубу.

Движение частиц пыли в циклоне обусловлено в основном вращательным движением потока газа по направлению к пылесборнику (влияние сил тяжести частиц имеет в данном случае значительно меньшее значение). Поэтому циклоны можно устанавливать не только вертикально, но также наклонно или горизонтально.

В циклонах НИИОгаз с диаметром корпуса от 100 до 1000 мм степень очистки газов от пыли составляет 30-85% (для частиц диаметром 5 мкм) и с увеличением диаметра частиц повышается до 70-95% (для частиц диаметром 10 мкм) и далее до 95-99% (для частиц диаметром 20 мкм). При этом содержание пыли в очищаемом газе не должно превышать 0,2-0,4 кг/м3. Лишь для циклонов диаметром 2000-3000 мм допускается увеличение начальной концентрации пыли в газе до 3-6 кг/м3.

Батарейный циклон

Наиболее низкая температура газов, поступающих на очистку в циклон, должна быть не менее чем на 15-20 С выше их точки росы, чтобы не происходили конденсация паров влаги и образование шлама, что вызывает резкое ухудшение очистки.

Степень очистки газа в циклонах зависит от величины фактора разделения Кр = w2/rg . Из этого выражения видно, что степень очистки газа в циклонах может быть повышена либо путем уменьшения радиуса вращения потока запыленного газа, либо путем увеличения скорости газа. Однако повышение скорости газа вызывает значительное возрастание гидравлического сопротивления циклона и увеличение турбулентности газового потока, ухудшающей очистку газа от пыли. Уменьшение радиуса циклона приводит к снижению его производительности. Поэтому часто для очистки больших количеств запыленных газов вместо циклона большого диаметра применяют несколько циклонных элементов значительно меньшего диаметра (их монтируют в одном корпусе). Такие циклоны называются батарейными циклонами, или мультициклонами.

Имеется ряд конструкций батарейных циклонов, отличающихся формой корпуса элементов (например, с элементами цилиндрической формы), их расположением в пространстве (горизонтальные элементы) и способами сообщения газу вращательного движения. Так, в прямоточных батарейных циклонах частицы пыли отбрасываются с помощью закручивающего устройства, расположенного по оси входной трубы, к ее внутренней поверхности и удаляются вместе с небольшой частью газа (5-10%) через кольцевую щель в пылесборную камеру, а очищенный газ выводится через выхлопную трубу. Такие батарейные циклоны более компактны и обладают меньшим гидравлическим сопротивлением, но они менее эффективны, чем обычные батарейные циклоны.

Широко распространенные батарейные циклоны изготовляются с нормализованными элементами диаметром 100, 150 и 250 мм; они рассчитаны на очистку газов с содержанием пыли 0,05-0,1 кг/м3. Степень очистки газа в батарейных циклонах несколько отличается от степени очистки его в обычных циклонах и составляет 65-85% (для частиц диаметром 5 мкм), 85-90% (для частиц диаметром 10 мкм) и 90- 95% (для частиц диаметром 20 мкм).

Для нормальной работы батарейного циклона необходимо, чтобы все его элементы имели одинаковые размеры, а очищаемый газ — равномерно распределялся между элементами. В этих условиях гидравлическое сопротивление элементов будет одинаковым. Батарейные циклоны целесообразно применять, когда улавливаемая пыль обладает достаточной сыпучестью и исключена возможность ее прилипания к стенкам аппарата, что затрудняло бы очистку элементов.

Батарейные циклоны обычно используют, когда расходы запыленного газа велики и применение нескольких обычных циклонов менее экономично.

Циклоны всех видов отличаются простотой конструкции (не имеют движущихся частей) и могут быть использованы для очистки химически активных газов при высоких температурах. По сравнению с аппаратами, в которых отделение пыли осуществляется под действием сил тяжести или инерционных сил, циклоны обеспечивают более высокую степень очистки газа, более компактны и требуют меньших капитальных затрат.

К недостаткам циклонов относятся; сравнительно высокое гидравлическое сопротивление (400-700 н/м2, или 40-70 мм вод.ст.), невысокая степень улавливания частиц размером менее 10 мкм (70-95%), механическое истирание корпуса аппарата частицами пыли, чувствительность к колебаниям нагрузки по газу.

В циклонах рекомендуется улавливать частицы пыли размером более 10 мкм.

Ротационные пылеуловители

В ротационных пылеуловителях очистка газов (воздуха) от пыли основана на использовании центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса аппарата.

Характерной особенностью ротационных пылеуловителей является то, что в одном аппарате совмещен побудитель (вентилятор) и пылеуловитель. Благодаря этому аппарат более компактен, чем установка, состоящая из вентилятора и пылеулавливающего устройства. Ротационный пылеуловитель потребляет меньше электроэнергии, чем вентилятор и пылеуловитель в сумме.

Ротационные пылеуловители делятся на две основные группы в зависимости от места подвода запыленного потока к аппарату. Большая часть ротационных пылеуловителей относится к группе, в которой запыленный поток поступает в центральную часть колеса, вращающегося в кожухе. Пылевые частицы под действием центробежных сил и сил Кориолиса отбрасываются на периферию диска и оттуда поступают в пылесборник.

Применяются также аппараты ротационного типа, в которых для повышения эффективности очистки запыленный поток соприкасается с водной поверхностью, отдавая воде часть содержащейся в нем пыли.

Ротационные пылеуловители служат для очистки воздуха (газов) от неслипающихся и слабослипающихся пылей при их значительной концентрации в потоке.

Вихревые пылеуловители

В вихревом пылеуловителе, как и в циклоне, сепарация пыли основана на использовании центробежных сил. Основное отличие вихревых пылеуловителей от циклонов заключается в наличии вспомогательного закручивающего газового потока.

Применяют два вида вихревых пылеуловителей: сопловые и лопаточные.

В аппарате и того и другого типа запыленный газ поступает в камеру через входной патрубок с завихрителем типа «розетка» и обтекателем. В кольцевом пространстве между корпусом аппарата и входным патрубком расположена подпорная шайба, которая обеспечивает безвозвратный спуск пыли в бункер.

Обтекатель направляет поток газа к периферии. Пылевые частицы за счет воздействия центробежных сил перемещаются из центральной части потока к периферии.

Далее процесс в аппаратах двух видов несколько отличается. В сопловом аппарате на запыленный поток воздействуют струи вторичного воздуха (газа), выходящие из сопел, расположенных тангенциально. Поток переходит во вращательное движение.

Отброшенные под воздействием центробежных сил к стенкам аппарата пылевые частицы захватываются спиральным потоком вторичного воздуха (газа) и вместе с ним движутся вниз в бункер. Здесь частицы пыли выделяются из потока, а очищенный воздух (газ) снова поступает на очистку.

Эксперименты показали положительную роль повышения давления вторичного воздуха до 30 — 40 кПа сверх атмосферного. Эффективное пылеулавливание может быть обеспечено и при меньшем давлении. Сопла для подачи вторичного воздуха нужно расположить по нисходящей спирали. Оптимальной явилась установка 8 сопел диаметра 11 мм двумя спиральными рядами под углом наклона 30°.

В аппарате лопаточного типа вторичный воздух, отобранный в периферии очищенного потока, подается кольцевым направляющим аппаратом с наклонными лопатками. По основным показателям аппараты лопаточного типа оказались более эффективными: при одинаковом диаметре камеры — 200 мм и производительности 330 м3/ч гидравлическое сопротивление соплового аппарата составило 3,74*103 Па, эффективность 96,5 %, а лопаточного соответственно 2,8Ч103 Па и 98 % (при улавливании особо мелкодисперсной пыли).

Применяют следующие способы подведения к вихревому пылеуловителю воздуха, необходимого для закручивания обеспылеваемого потока: из окружающей среды, из очищенного потока, из запыленного потока. Первый вариант целесообразен, если очистке подвергается горячий газ, который необходимо охладить. Применяя второй вариант, можно несколько повысить эффективность очистки, так как для использования в качестве вторичного воздуха отбирают периферийную часть потока очищенного воздуха с наибольшим содержанием остаточной пыли. Третий вариант наиболее экономичен: производительность установки повышается на 40 — 65 % с сохранением эффективности очистки.

Вихревой пылеуловитель может применяться для очистки вентиляционных и технологических выбросов от мелкодисперсной пыли в химической, нефтехимической, пищевой, горнорудной и других отраслях промышленности. В вихревых пылеуловителях достигается весьма высокая для аппаратов, основанных на использовании центробежных сил, эффективность очистки — 98 — 99 % и выше. На эффективность очистки оказывает незначительное влияние изменение нагрузки (в пределах от 50 до 115 %) и содержания пыли в очищаемом воздухе (газе) — от 1 до 500 г/м3. Аппарат может применяться для очистки газов с температурой до 700 °С. В вихревом пылеуловителе не наблюдается износа внутренних стенок аппарата, что связано с особенностями его воздушного режима. Аппарат более компактен, чем другие пылеуловители, предназначенные для сухой очистки выбросов.

Фильтрационные пылеуловители

В фильтрационных пылеуловителях очистка воздуха (газа) от пыли происходит при прохождении запыленного потока через слой пористого материала. В качестве фильтрующего слоя используют ткани, кокс, гравий и др.

Процесс фильтрации основан на многих физических явлениях (эффект зацепления, в том числе ситовый эффект, — аэрозольные частицы задерживаются в порах и каналах, имеющих сечение меньше, чем размеры частиц; действие сил инерции — при изменении направления движения запыленного потока частицы отклоняются от этого направления и осаждаются; броуновское движение — в значительной мере определяет перемещение высокодисперсных субмикронных частиц; действие гравитационных сил, электростатических сил — аэрозольные частицы и материал могут иметь электрические заряды или быть нейтральными).

По мере накопления в фильтрующем слое задержанных частиц режим фильтрации меняется. Для поддержания его в требуемых пределах производят регенерацию фильтра, которая заключается в периодическом или систематическом удалении задержанных частиц.

Большинство фильтров обладает высокой эффективностью очистки. Фильтры применяют как при высокой, так и при низкой температуре очищаемой среды, при различной концентрации в воздухе взвешенных частиц.

Соответствующим подбором фильтровальных материалов и режима очистки можно достичь требуемой эффективности очистки в фильтре практически во всех необходимых случаях.

Во многих конструкциях фильтровальных пылеуловителей режим работы фильтра, в частности, режим регенерации, поддерживается автоматически.

Обладая многими положительными качествами, фильтрующие устройства в то же время не лишены недостатков: стоимость очистки в фильтрах выше, чем в большинстве других пылеуловителей, в частности, в циклонах. Это объясняется большей конструктивной сложностью фильтров по сравнению с другими аппаратами, большим расходом электроэнергии. Многие конструкции фильтрационных пылеуловителей более сложны в эксплуатации и требуют квалифицированного обслуживания.

studfiles.net

Сухие пылеуловители

К простейшим пылеулавливающим устройствам относятся пылеосадочные камеры, работа которых основана на осаждении частиц под действием силы тяжести и инерции. Гравитационное осаждение действенно лишь для крупных частиц диаметром более 50–100 мкм, причем степень очистки составляет не выше 40–50%. Метод пригоден лишь для предварительной, грубой очистки газов.

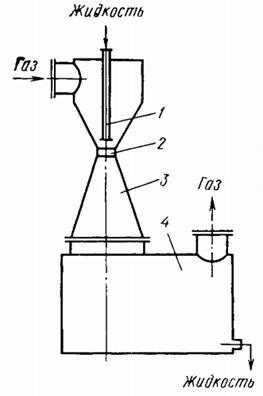

Наиболее распространенными установками сухого пылеулавливания являются циклоны (рис.2.3).

Рис. 2.3. Сухой пылеуловитель типа циклон

Например, они используются для золы, образующейся при сжигании топлива в котлах тепловых станций. В циклонах осаждение сухой золы происходит вследствие закрутки под действием центробежного эффекта. При вводе через тангенциальный патрубок 1 частицы отжимаются к внутренней стенке корпуса 3 и, теряя скорость, выпадают в индивидуальные 4 и общие бункеры-накопители (в батарейных циклонах) и далее по трубопроводам 5 отводятся в системы транспортировки золы. Очищенный газ по трубам 2 выводится в газоходы или сборные камеры. Центробежный эффект сильнее проявляется у крупных частиц. С увеличением размера частиц и уменьшением диаметра циклона эффективность очистки возрастает.

Среди аппаратов, предназначенных для пылеулавливания, следует выделить аппараты центробежного действия. К этой категории относятся пылеуловители ротационного действия.

Компоновка простейшего пылеуловителя ротационного типа представлена на рис.2.4

Рис. 2.4. Сухой пылеуловитель ротационного типа

При вращении вентилятора колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4. Достаточно высокая эффективность очистки воздуха такими аппаратами достигается при улавливании сравнительно крупных частиц пыли (свыше 20–40 мкм).

В ряде случаев целесообразно использовать жалюзийные пылеотделители, позволяющие производить разделение газового потока на очищенный и обогащенный пылью газ (рис.2.5)

Рис. 2.5. Жалюзийный пылеотделитель

С помощью решетки газовый поток расходом Q разделяется на два потока расходом Q1 и Q2. Обычно Q1 = (0,8…0,09)·Q, а Q2 = (0,1…0,2)·Q.

Отделение частиц пыли происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении с ней. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц и вновь вводится в трубопровод за жалюзийной решеткой.

Жалюзийные пылеотделители отличаются простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0,8 и более для частиц размером более 20 мкм. Жалюзийные пылеотделители хорошо зарекомендовали себя в системах очистки дымовых труб от крупнодисперсной пыли при температуре 450–600°С.

Мокрые пылеуловители

Достаточно широкое применение для очистки газов и воздуха от мелкодисперсной пыли с диаметром частиц d более (0,3…1,0) мкм, а также для очистки от пыли взрывоопасных и имеющих высокую температуру газов нашли мокрые пылеуловители.

Принцип действия мокрых пылеуловителей заключается в осаждении частиц пыли на поверхность капель или пленки жидкости за счет сил инерции и броуновского движения. Силы инерции зависят от массы капель и частиц пыли, а также от скорости их движения. Частицы пыли малого размера (менее 1 мкм) не обладают достаточной кинетической энергией и при сближении с каплями обычно огибают их и не улавливаются жидкостью. Броуновское движение обычно характерно для частиц малого размера.

С учетом конструктивных особенностей мокрые пылеуловители разделяют на:

скрубберы Вентури;

форсуночные и центробежные скрубберы;

аппараты ударно-инерционного типа;

барботажно-пенные аппараты и др.

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель наибольшее распространение получили скрубберы Вентури (рис.2.6)

Рис. 2.6. Скруббер Вентури

Основная часть скруббера – сопло Вентури 2, в которое подводится запыленный поток газа, а через центробежные форсунки 1 – жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости V=15–20 м/с до скорости 30–200 м/с и более в узком сечении сопла. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффузорной части сопла 3 скорость потока падает до 15…20 м/с.

Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1…2 мкм при начальной концентрации примесей до 100 г/м3.

При анализе конструкции и принципов действия мокрых пылеуловителей можно выделить следующие их достоинства:

простота конструкции и сравнительно невысокая стоимость;

более высокая эффективность по сравнению с сухими механическими пылеуловителями инерционного типа;

меньшие габариты по сравнению с тканевыми фильтрами и электрофильтрами;

возможность использования при высокой температуре и повышенной влажности газов;

работы на взрывоопасных газах;

улавливание вместе с взвешенными твердыми частицами паров и газообразных компонентов.

Однако мокрым пылеуловителям свойствен и ряд недостатков:

значительные затраты энергии при высоких степенях очистки;

получение уловленного продукта в виде шлама, что часто затрудняет и удорожает его последующее использование;

необходимость организации оборотного цикла водоснабжения (отстойники, перекачивающие насосы и т. п.;

образование отложений в оборудовании и газопроводах;

коррозионный износ оборудования и газопроводов при очистке газов, содержащих агрессивные компоненты.

studfiles.net