xxlxxl.ru • Просмотр темы — КАк работать спиртом PVA

нашел про ПВА спиртЦитата:

Всегда важно следовать за процедурами ввода в эксплуатацию – «обкатки» новых и зеленых матриц, как предписано вашим поставщиком матриц. Если Вы строили ваши собственные матрицы, и Вы используете жидкий полимерный разделитель или пастообразный воск (MouldWiz, или PasteWiz) мы рекомендуем использование ПВА в течение начального периода «обкатки». ПВА действует как барьер. Он препятствует миграции стирола и реакции с нанесенным гелькоатом и сшивки детали с матрицей. Поскольку тепло выделяется при формовании каждого изделия с ПВА, матрица постепенно почти полностью отверждается.

ещё

Цитата:

Немногим производителям нравиться использовать ПВА. Однако, ПВА — недорогое страхование от риска повреждения или разрушения совершенно новой матрицы. ПВА не растворим в стироле (поэтому он и защищает матрицу так хорошо), но легко растворим в воде. Подготовите ваши матрицы с системой разделителя, которую Вы в конечном счете намереваетесь использовать, в соответствие с рекомендациями для этого материала. При снятии с формы первых изделий, часть из ПВА будет оставаться на матрице. Вытрите ПВА с влажной тканью и полностью просушите. Нанесите еще слой разделителя и затем ПВА, и тогда формуйте снова. Продолжите эту процедуру нанесения разделителя плюс ПВА, пока весь ПВА останется на формуемом изделии. Тогда, нанесите два хороших слоя жидкого разделителя, и продолжайте без ПВА. Если Вы решили использовать ПВА как дополнительный барьер защиты после полупостоянного грунта и разделителя Вы можете обнаружить, что ПВА плохо смачивает разделитель, так как полупостоянные разделители являются вообще более скользкими, чем воск или полимерные разделители. Ваш поставщик ПВА может предложить некоторые руководящие принципы для этого действия. Rexco, главный изготовитель ПВА, предлагает формулировки с различными характеристиками текучести. Они предлагают, что когда ПВА наноситься на скользкую поверхность, он должен сначала распыляться в виде тумана и затем постепенно и равномерно распыляться, пока не достигнута желательная толщина

ссылку аж страшно оставлять, взято с того сайта который berdck

продвигал

http://kompozit-sib.ru/tehmatrixnz.html

_________________

Всё должно быть изложено так просто, как только возможно, но не проще.(с)Альберт Эйнштейн

Боишься — не делай, делаешь — не бойся.(с) Чингиз Хан

xxlxxl.ru

Поливиниловый спирт — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 февраля 2018; проверки требуют 2 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 9 февраля 2018; проверки требуют 2 правки. Перейти к навигации Перейти к поиску| Поливиниловый спирт | |

|---|---|

| |

| Общие | |

| Сокращения | ПВС, PVOH, PVA |

| Традиционные названия | ПВС, VOH; Poly(Ethenol), Ethenol, homopolymer; PVA; Polyviol; Vinol; Alvyl; Alkotex; Covol; Gelvatol; Lemol; Mowiol |

| Хим. формула | (C2H4O)x |

| Физические свойства | |

| Состояние | твёрдое |

| Плотность | 1,19 — 1,31 г/см³ |

| Термические свойства | |

| Т. плав. | 220-230 °C |

| 230 °C | |

ru.wikipedia.org

Способ получения поливинилового спирта

Изобретение касается пластических масс, в частности способа получения поливинилового спирта. Поливиниловый спирт получают омылением поливинилацетата в виде латекса, катализатор — щелочь. Смешение латекса ПВА и водного раствора катализатора омыления осуществляют при 0-22°С. Омыление проводят в интервале 0-80°С. В конце процесса омыления, когда процесс фактически закончен, создают концентрацию электролитов не менее 2,5 г-экв/л. Для улучшения выделения осадка поливинилового спирта осуществляют нагрев суспензии до 90-140°С или приливают водный раствор поливинилового спирта. Количество приливаемого поливинилового спирта (ПВС) 1,2-2,5 мас.% от ПВС в суспензии. Можно осуществлять одновременно и нагрев суспензии и введение дополнительного количества водного раствора ПВС. 1 з.п. ф-лы, 1 табл.

Изобретение относится к производству пластических масс, в частности к способам омыления поливинилацетата (ПВА) в виде дисперсии и латексов, и может быть использовано в химической промышленности. Продукты омыления ПВА могут быть использованы в ряде отраслей народного хозяйства, например, для шлихтования пряжи, в качестве связующего в металлургической промышленности, как сырье при производстве поливинилацеталей, для получения лака и клеев. Практически все известные в настоящее время способы омыления ПВА в виде дисперсии и латексов с получением поливинилового спирта и его сополимеров с винилацетатом в твердом виде предусматривают проведение процесса омыления в присутствии органических растворителей. В результате возникает необходимость регенерации растворителя, что удается осуществить только с помощью сложного многоступенчатого процесса ректификации и экстракции. В промышленности ПВА омыляют в спиртовом растворе, главным образом в метаноле. Недостатком такого способа является необходимость использования большого количества высокотоксичного и взрывопожароопасного растворителя, особенно при омылении высокомолекулярного ПВА. В этих случаях главным недостатком остается сложный процесс выделения органического растворителя и сложных эфиров уксусной кислоты, образующихся в ходе реакции. Кроме того, возникает опасность «слипания» гранул в ходе омыления. Процесс также является токсичным и взрывопожароопасным. Известен также способ, выбранный в качестве прототипа, предусматривающий омыление ПВА в виде гранул или латекса в водно-щелочном растворе без использования органических растворителей. Омыление осуществляют в водно-щелочном растворе солей, преимущественно ацетата натрия, с концентрацией 0,15-0,6 г-экв/л при молярном соотношении щелочи и мономерного звена винилацетата 1,05: 1-1,6:1 и температуре 15-40

Формула изобретения

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛОВОГО СПИРТА путем омыления поливинилацетата в виде латекса в водно-щелочном растворе в присутствии электролита с последующей отмывкой омыленного поливинилацетата водой, отличающийся тем, что, с целью повышения производительности процесса и расширения диапазона степени омыления поливинилацетата, смешение реагентов осуществляют при 0 — 22oС, а процесс омыления проводят в температурном интервале 0 — 80oС и создают в полученной в результате омыления суспензии концентрацию электролитов не менее 2,5 г — экв/л. 2. Способ по п.1, отличающийся тем, что, с целью улучшения процесса выделения осадка, суспензию нагревают до 90 — 140oС и/или к суспензии приливают водный раствор поливинилового спирта в количестве 1,2 — 2,5 мас.% к поливиниловому спирту в суспензии.РИСУНКИ

Рисунок 1MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Номер и год публикации бюллетеня: 2-2002

Извещение опубликовано: 20.01.2002

www.findpatent.ru

Поливиниловый спирт или чем я обрабатываю шелк для цветов – Ярмарка Мастеров

Расскажу как и чем я обрабатываю шелк для цветов. Возможно для кого-то данная информация будет полезна.

Немного предыстории…Изначально я пошла по более доступному и, как мне казалось, простому пути — я применяла для обработки шелка желатин. Однако меня не устраивал тот факт, что жизнь обработанных желатином цветов крайне недолговечна и полна опасностей (например, в виде дождика в четверг). До сих пор помню случай, когда одна из моих первых клиенток оказалась неприятно удивлена узнав, что ее долгожданный цветочек, который она собиралась носить именно летом нельзя не то чтобы мочить, а даже, нежелательно носить во влажную погоду. Кроме того, мне ужасно не нравился цветок на ощупь, очень уж жесткие они получались, да и шуршали как-то неправдоподобно.

В процессе изучения вопроса я узнала про ПВС, он же поливиниловый спирт, он же поливинилалкоголь или ПВА (не путать с клеем ПВА). ПВС также используется для пропитки шелка и по многим критериям выигрывает перед желатином (ИМХО). Я задалась целью найти и купить ПВС во что бы то ни стало. Описывать процесс поиска (а он был не из легких) не буду. Скажу лишь, что с тех пор использую только(!) ПВС.

Расскажу о тонкостях использования. При работе с ПВС рекомендую использовать респиратор (так как запах порошка весьма неприятный) и резиновые перчатки (так как раствор сушит кожу рук). Для приготовления раствора я беру 1 литр воды и добавляю 3 столовых ложки порошка. Это общая пропорция. Обязательно учитываю плотность ткани, чем плотнее ткань, тем меньше порошка беру на литр воды. Раствор нагреваю в микроволновке по схеме: 30 секунд нагреваю, размешиваю, 30 секунд нагреваю, размешиваю, и так примерно минут 15-20. Обязательно слежу, чтобы раствор не кипел, так как при высоких температурах свойства порошка ухудшаются. В результате получаю жидкий кисель с белыми хлопьями-крупинками, которые процеживаю через марлю. Все, раствор готов! Хранить его можно в закрытой банке очень долго (последний приготовленный раствор я использую уже несколько месяцев).

Подведу итог. На мой взгляд ПВС имеет ряд неоспоримых преимуществ перед желатином: ткань обработанная ПВС не шуршит, не блестит, остается пластичной, дольше держит форму, более устойчива к влаге, белая ткань не желтеет, кроме того раствор ПВС долго хранится.

Однако есть и минусы. Во-первых — это запах, он достаточно едкий, однако, учитывая, что раствор ПВС очень долго храниться (читай в плюсах) и готовить его можно крайне редко, это не так уж страшно. Во-вторых раствор ПВС сильно сушит кожу рук, поэтому работать нужно в резиновых перчатках. Ну и в третьих ПВС не так доступен, как желатин, но и это решаемо — купил 1 килограммчик и твори себе долго и счастливо.

Удачи и Вдохновения Вам!

P.S. Забыла одну маленькую деталь 🙂 Используйте ПВС марки 16/1 или 20/1.

www.livemaster.ru

Клеи на основе поливинилового спирта

из «Полимерные водные клеи»

Поливиниловый спирт (ПВС) получается из поливинилацетата щелочным или кислотным алкоголизом, обычно из метанольных растворов (15—35 %-ных). Степень растворения поливинилового спирта в воде определяется содержанием ацетатных и гидроксильных групп чем ацетатных групп меньше, тем легче полимер растворяется в воде. Обычно содержание ацетатных групп колеблется от 0,05 до 5,0 % (масс.). Полностью растворим в воде полимер, содержащий 40 % гидроксильных групп. [c.20]На растворимость в воде влияет большое число водородных связей между гидроксильными группами поливинилового спирта. В водных растворах этого полимера происходит структурообразование, аналогичное кристаллизации. Этот процесс идет во времени и ослабляется при увеличении как молекулярной массы полимера, так и числа ацетатных групп [21]. Для придания раствору первоначальных свойств его следует нагреть при перемешивании. [c.21]

Несмотря на высокую адгезионную способность, поливиниловый спирт сам по себе в качестве клея в СССР практически не применяется. Это определяется его высокой стоимостью и относительной трудностью получения. [c.21]

Одним из исключений является клей СК-1, предложенный для склеивания бумаги и картона, бумаги с жестью, стеклом и деревом и представляющий собой 10 %-ный раствор поливинилового спирта в воде. Продолжительность склеивания полоски писчей бумаги размером ЗХ X 16 см (определяемая По времени выдержки, обеспечивающей разрушение при отслаивании по бумаге) с бумагой составляет 6 мин, с фанерой, жестью, стеклом — 15 мин. [c.21]

Поливинилспиртовые клеи отличает стабильная вязкость, возможность сократить время до начала эксплуатации склеенного изделия по сравнению с некоторыми природными клеями. За рубежом они широко применяются при изготовлении тары, в полиграфии, в качестве проклеивающего средства для бумаги, при получении фанеры и др Их используют для приклеивания целлофана, склеивания бумажных материалов, приклеивания этикеток к стеклянной таре и т. п. Например, для склеивания целлофана в полиграфии применяют 5 %-ный раствор поливинилового спирта, а для бумаги — 8 %-ный [10]. На основе поливинилового спирта изготавливают водорастворимые клеи-расплавы, применяемые для приклеивания после увлажнения этикеток, почтовых марок и т. п. Например, гидролизом сополимера винилацетата и кротоновой кислоты получается продукт со степенью гидролиза 55 % и вязкостью 4 %-ного водного раствора 19 МПа-с. [c.21]

За рубежом позиции клеев на основе поливинилового спирта укрепились пОсле повышения цен на некоторые конкурирующие клеи, что было вызвано энергети1 еским кризисом. [c.21]

Применение 33—47 %-ного раствора поливинилового спирта для изготовления гофрированного картона (вязкость клея 2400—3100 мПа-с, pH = 6—7) позволяет повысить производительность линии на 10—25 % и снизить расход энергии на 35 % (по сравнению с остальными клеями). В 1976 г. только в производстве тары в США было использовано 21,1 тыс. т клеев на основе поливинилового спирта, а в Японии 17,5 тыс. т [22]. [c.21]

Поливиниловый спирт хорошо совмещается с крахмалом и казеином, благодаря чему можно значительно снизить стоимость клея без ухудшения клеящих свойств. [c.21]

Алюминиевые квасцы способствуют фиксации поливинилового спирта на волокнах бумаги при проклейвании последней. Повышает водостойкость ПВС также введение солей трехвалентного железа, обработка формальдегидом, прививка акрилатов, например метакрилата. Если пленки привитого сополимера (ПВС МА=1 1) обработать солями алюминия или железа, то водопоглощение снижается в 1,5—2 раза, а после обработки формальдегидом — в 5—6 раз. [c.22]

Для склеивания гофрированного картона ПВС загущают боратами (бура, борная кислота). Эффект загущения связан с замещением гидратационной воды около борат-нона ОН-гр ппами ПВС. [c.22]

Поливиниловый спирт широко применяется в качестве эмульгатора и стабилизатора клеящих полимерных дисперсий, а также для загущения ряда композиций. В основном его используют при синтезе поливинилацетатных дисперсий готовые дисперсии содержат до 10 % поливинилового спирта, что существенно повышает качество клеев на основе поливинилацетатных дисперсий. [c.22]

Из других виниловых производных можно назвать винилпирролидон. Мономер используется как смешивающийся с водой активный разбавитель (особенно при радиационном отверждении), а его гомополимер и сополимер с винилацетатом предложено применять в активируемых водой клеях-расплавах для герметизации тары, получения липких лент и т. п. [c.22]

Вернуться к основной статье

chem21.info

поливиниловый спирт применение|PVA фильм ПВС

Использование |

Тип Поливиниловый спирт |

Связующее вещество |

PVA2499/2699/1788/2488/2099 |

Герметик |

PVA2499/2699/2688/2488 |

Клеящее вещество для бумаги |

PVA2499/2699/1799/2099/1788/0588 |

Клеенная фанера/ Лесопереработка/Древесные плиты фабричного изготовления |

PVA1799/2099/2499 |

Стабилизатор эмульсии |

PVA2499/1899/2099/1799/1788 |

Строительство |

PVA2099/2488/0588/2499 |

ПВС пленка |

PVA2099/2499/1795/1788 |

Гидрофобные волокна |

PVA1799/2095/1795 |

Гидрофильные волокна |

PVA1588/1788/2088 |

Печатная промышленность |

PVA2488/1788 |

Агенты для нетканых материалов/ строительные, фасадные краски |

PVA1799/2499/2699 |

Литье |

PVA1788/ |

Сельское хозяйство |

PVA1788/2499/2099 |

Клей |

PVA1788 |

1.Производство и переработка бумаги

При производстве бумаги водорастворимые полимеры в основном применяются для поверхностного проклеивания, для связывания пигментов и как добавка в бумагу. В прошлом для поверхностного проклеивания использовались пигменты на основе крохмала, а казеин использовался как связующее вещество. С тех пор как клеющая способность волокон Поливиниловый спирт сильнее, чем у казеина, с лучшими свойствами пленкообразования и более высокой интенсивностью пленки, спрос на марки ПВС для производства бумаги значительно вырос.

Основные сферы применения: (1) связующий агент для бумаги; (2) увлажняющий агент; (3) поверхностное проклеивание; (4) пигментное покрытие; (5) Проклейка в массе.

Применимые марки:Поливиниловый спирт 24-99, Поливиниловый спирт 20-99, и Поливиниловый спирт 17-88 и т.д..

2. Клеенная фанера,Лесопереработка,Древесные плиты фабричного изготовления

ПВС является характерным агентом термоотверждающих смол, использующихся как связующие агенты (карбамид, формальдегидная смола и меламин). При смешивании с маламиново-формальдегидной смолой, поверхностная паста из ПВС помогает повысить вязкость и сократить время затвердевания и охлаждения, усилияет первичное слипание.

Основные марки:Поливиниловый спирт 17-99, Поливиниловый спирт 20-99, Поливиниловый спирт 24-99 и т.д.

3. Эмульгирующий и стабилизирующий агент.

При низком поверхностном натяжении и способностью рассеивать винилацетат в воде в очень мелкие гранулы ПВС применяется для производства поливинилацетатной эмульсии. Это также очень хороший защитный коллоид, который позволяет полимеризованному, коллоидному и гранулированному поливинилацетату сформировать стабильную водную эмульсию, которая удерживает ее от свертывания и разрушения. Выбор между марками ПВС зависит от их свойств. Так например для латекса с сильным слипанием в начале производства могут быть выбраны марки с полным алкоголизом, такие как 24-99, 18-99, 20-99 и 17-99; и, напротив, для производства латекса с низкой вязкостью, несмотря на высокое содержание твердых веществ, ПВС с низкой степенью полимеризации может быть смешан с ПВС с высоким алкоголизом, в таком случае марка ПВС 03-88 может быть использована совместно с маркой 17-99.

4. Строительная промышленность

Поливиниловый спирт используется как добавка в цемент и строительные смеси для повышения прилипания, для снижения времени высушивания бетонных поверхностей, и текучести, снижая время высыхания бетонной поверхности, таким образом повышая ее пригодность и предотвращая растрескивание. Кроме того, из-за простого метода применения, ПВС подходит для декорирования стен и потолка, а также для облицовки плиткой.

ПВС так же может использоваться как клеющее вещество для профилей, а именно для сборного гипсокартона и звукоизоляционных панелей, которые произведены из органических волокон (тростник, деревянная стружка) или неорганических материалов, в которых могут применяться марки ПВС с высокой степенью когезивности и водонепроницаемости для придания профилям лучшей степени сцепления и сжатия.

Раствор ПВС, высокомолекулярная смесь поливинилформаля, имеет широкое применение при внутренней отделке, штукатурных работах и герметизации швов благодяря своей превосходной износоустойчивости, водонепроницаемости, нехрупкости, неядовитости и невысокой цене.

В области покрытий традиционные марки могут использоваться только при производстве профилей. ПВС с высшей степенью полимеризации, такие, как марки 20-99 и 24-99, часто применяются как заместители.

5. Пленка ПВС

ПВС пленка обладает многими уникальными преимуществами, не сравнимыми с обычным полипропиленом и поливинилхлоридом (ПВХ) из-за своего свойства нести статическое электричество, обладает хорошим светопропусканием, отражательной способностью, низкой кислородной проницаемостью, жестким покрывающим слоем.

В данном секторе редко используются традиционные марки ПВС. Марка 17-99 из-за низкой вязкости используется для плохорастворимых оболочек, так же могут использоваться марки ПВС 20-99 и 24-99, в то время как марки ПВС 17-95 и 17-88 часто используются для водорастворимых оболочек.

6. Печатная промышленность

Для пленки ПВС, которая содержит дихроматиджелатин и коричную кислоту, после ультрафиолетового излучения часть ПВС соединяется с дихроматиджелатином, образуя сложную нерастворимую соль, или с коричной кислотой, образуя водорастворимую ячеистую структуру из-за перекрывающего действия. Для повышения физической силы ячеистую структуру подвергают тепловой обработке, после чего ее можно использовать для трафаретной печати.

7. Текстильная промышленность

Функциональный ПВС Поливиниловый спирт на данный момент является наиболее эффективным синтетическим клеящим веществом со следующими преимуществами:

(1). Оболочка из ПВС обладает хорошим клеящим эффектом и может улучшать ткацкие свойства высокоплотного и высококачественного текстиля из-за своей прочности, надежности, износостойкости, ровност high-density и и хорошей способностью склеивать волокна.

(2). ПВС обладает сильной сцепляющей способностью, так же как и защитным эффектом, снижает в разы разрывы в пряже и улучшает эффективность плетения.

(3). Кляящая паста из ПВС не подвергается коррозии и разлагается без каких-либо изменений при длительном нагревании, минимизируя пятно густой проклейки.

(4). На текстильных фабриках влажность крахмальной пасты должна быть 80-85%, в то время как влажность клеющего раствора из ПВС лишь 70-75%, что может улучшить производственную среду и эффективность.

(5). Для минимизации расклеивания при ткацком процессе и поддержания чистоты на фабриках, используются марки со средней степенью полимеризации и алкоголизом 90-97 (моль/моль)%, такие как 20-95 17-95.

8. Винилон

Волокна ПВС могут использоваться для производства винилона. Хотя свойства винилона менее популярны, чем другие синтетические волокна, тем не менее он известет своей способностью поглощать влагу, износостойкостью и может заменять некоторые виды хлопчатобумажных постельных принадлежностей, трикотажных изделий, декоративных тканей, холстов, униформ, рабочей одежды, рыбацких сетей и занавесок. Другие свойства винилона соответсвуют промышленным требованиям, такие высокая прочность, низкой растяжимостью, высокой модульностью, кислото/щелоче/метеоустойчивостью, хорошей кллейкостью к резинам. Так высокопрочный винилон может использоваться как альтернатива асбесту.

ru.china-pva.net

Поливиниловый спирт — это… Что такое Поливиниловый спирт?

Структурная формула поливинилового спиртаПоливиниловый спирт (ПВС, международное PVOH, PVA или PVAL) — искусственный, водорастворимый, термопластичный полимер. Синтез ПВС осуществляется реакцией щелочного/-кислотного гидролиза или алкоголиза сложных поливиниловых эфиров. Основным сырьем для получения ПВС служит поливинилацетат (ПВА). В отличие от большинства полимеров на основе виниловых мономеров, ПВС не может быть получен непосредственно из соответствующего мономера -винилового спирта (ВС). Некоторые реакции, от которых можно было бы ожидать получения мономерного ВС, например присоединение воды к ацетилену, гидролиз монохлорэтилена, реакция этиленмонохлоргидрина с NaOH, приводят к образованию не винилового спирта, а ацетальдегида. Ацетальдегид и ВС представляют собой кето- и енольную таутомерные формы одного и того же соединения, из которых кето-форма (ацетальдегид) является намного более устойчивой, поэтому синтез ПВС из мономера — невозможен:

Кето-енольная таутомерия винилового спиртаИстория

Поливиниловый спирт впервые был получен в 1924 году химиками Германом (Willi Herrmann) и Гонелем (Wolfram Haehnel) реакцией омыления при омылении раствора поливинилового эфира стехиометрическим количеством гидроксида калия KOH. Исследования в области получения ПВС в начале прошлого века проводили ученые Гонель, Германн (Hermmann)и Херберт Берг (Berg). Классический способ омыления проводился в среде в абсолютизированного (осушенного) этилового спирта при соотношении 0,8 моль омыляющего агента на 1,0 моль ПВА, при этом происходило практически полное омыление ПВА. Было найдено, что поливиниловый спирт может быть получен реакцией переэтерификации поливинилацетата(ПВА) в присутствии каталитических количеств щелочи. Данная реакция является классическим примером — полимераналогичного превращения. За 80 лет исследований накоплен достаточно большой экспериментальный материал по проблеме получения ПВС. Детальный обзор литературы посвященной ПВС представлен в монографиях С.Н Ушакова (1960 г.) [1], А. Финча (1973, 1992 гг.) [2, 4], М.Э Розенберга (1983 г.) [3] и Т. Сакурады (1985 г.) [17].

Синтез и получение

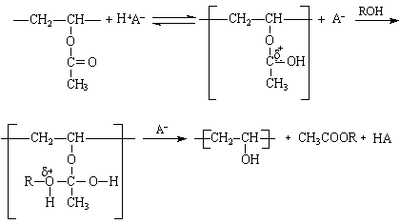

В настоящее время промышленный синтез ПВС осуществляют путем полимераналогичных превращений, в частности, с использованием в качестве исходных полимеров простых и сложных поливиниловых эфиров, таких как ПВА. К основным способам получения ПВС можно отнести различные варианты омыления ПВА в среде спиртов или в воде в присутствии оснований и кислот. В зависимости от используемой среды и типа катализатора, процессы омыления ПВА можно представить следующей общей схемой:

Общие способы получения поливинилового спиртаПриведенные схемы реакций можно разбить на три группы: алкоголиз (1), щелочной или кислотный гидролиз (2,3) и аминолиз (4,5). Синтез ПВС через реакцию полиальдольной конденсации из ацетальдегида до настоящего времени оканчивался получением низкомолекулярного полимера. Из всего массива литературных данных, посвященных разработке методов синтеза ПВС, можно выделить пять основных направлений:

- Алкоголиз сложных поливиниловых эфиров в среде осушенных низших алифатических спиртов (C1-C3), в частности метанола, в присутствии гидроксидов щелочных металлов. Процесс щелочного алкоголиза сопровождается гелеобразованием.

- Алкоголиз в присутствии кислот. Количество заявленных работ для этого способа намного меньше, чем для щелочного омыления. Процесс кислотного алкоголиза, так же как и в случае омыления ПВА по механизму реакции щелочного алкоголиза, сопровождается гелеобразованием.

- Щелочной алкоголиз и гидролиз в смеси низших алифатических спиртов с другими растворителями (диоксан, вода, ацетон, бензин или сложные эфиры). При использовании смесей, компонентом которых является вода, практически во всех случаях ее концентрация не превышает 10 % и омыление сопровождается образованием геля.

- Получения ПВС по механизму реакции гидролиза в присутствии кислотных или щелочных агентов, где в качестве реакционной среды выступает вода.

- Разработка специального аппаратурного оформления, позволяющего решить технологические проблемы, связанные с гелеобразованием в процессе омыления ПВА.

Основным и главным недостатком используемых технологий является образование жесткого геля в полном объеме реакционного аппарата при достижении конверсии порядка 50 % и неполная степень гидролиза ПВА. Технологическое решение данной проблемы заключается в разбавлении реакционной системы или использованию поточной схемы получения ПВС, увеличению времени синтеза, нагрев. Однако это приводит повышенному потреблению растворителя и, соответственно, необходимости его регенерации после синтеза, а нагрев в присутствии омыляющего агента к деструкции полимера. Другим способом является использование мешалок специальной конструкции (снабженных лезвиями) для измельчения геля, однако это использование специальных реакторов или мешалок удорожает конечную себестоимость ПВС. Кроме того, вышеуказанные методы используются для получения широкого спектра сополимеров поливинилацетат-поливиниловый спирт.

Щелочной алкоголиз сложных виниловых эфиров

Наиболее распространенным является алкоголиз сложных виниловых эфиров в среде осушенных низших алифатических спиртов (C1-C3), в частности метанола, в присутствии гидроксидов щелочных металлов. В качестве щелочных агентов наибольшее распространение получили гидроксид, метилат, этилат и пропилат натрия и калия. Считается, что обязательным условием проведения алкоголиза является тщательная осушка спирта [1,2,3].

Механизм щелочного алкоголиза поливинилацетатаПроцессы алкоголиза можно разделить по признаку гомогенности (добавление щелочи к гомогенному раствору ПВА) или гетерогенности (добавление щелочи к дисперсии ПВА) исходной системы. Процесс щелочного алкоголиза, сопровождается гелеобразованием. Известен способ омыления водных дисперсий ПВА водными растворами щелочей, которые можно провести в одну стадию. Щелочной гидролиз дисперсии ПВА с молекулярной массой 1·106 — 2·106 в этом случае проводят при температуре 0 — 20°С в течение 2 — 5 часов.

Щелочной алкоголиз в неспиртовых средах

В связи с тем, что гелеобразование затрудняет проведение процесса омыления ПВА, предпринимались попытки решить эту проблему путем изменения условий процесса. Так, в целях уменьшения плотности гелеобразной массы, в реакционную среду вводят: «…органическое соединение, которое имеет меньшее, в сравнении с метанолом, термодинамическое сродство к ПВС» [1]. В качестве осадителей сополимеров ВС и ВА предложены эфиры многоатомных спиртов и жирных кислот [5], метилацетат (MeAc) [6], алифатические углеводороды [7]. Введение в реакционную среду до 40 % метилацетата дает возможность снизить степень омыления ПВА в момент фазового перехода с 60 % до 35 % [3, стр.85]. Снижение вязкости реакционной массы в момент гелеобразования может быть достигнуто также введением ПАВ [8], например: ОП-7, ОП-10 или проксанолов. В литературе имеются сведения о том, что в качестве реакционной среды могут быть использованы не только спирты, но также смеси с диоксаном и тетрагидрофураном (ТГФ), которые являются хорошими растворителями для сложных поливиниловых эфиров. В работе [9] описан процесс омыления, который позволяет получать высокомолекулярный ПВС с низким содержанием остаточных ацетатных групп при использовании в качестве среды ТГФ. Данное изобретение было применено для омыления поливинилпивалата, с целью получения синдиотактического ПВС. При этом в примерах не приводится указаний о возможном омылении ПВА. Имеются указания [1, стр 215] на использование в качестве реакционной среды диоксана.

Омыление по механизму аминолиза

Необходимо отметить работы российских исследователей, в частности, С. Н. Ушакова с сотрудниками, которые посвящены разработке новых способов получения ПВС. Предложен способ омыления ПВА в среде моноэтаноламина, этанола или смеси этанол-моноэтаноламин [10] под действием моноэтаноламина, применяемого в качестве омыляющего агента. Полученный данным способом ПВС содержит менее 1 % остаточных ацетатных групп и получается в виде тонкодисперсного порошка. Аналогично, в заявке [11] предлагается проводить гетерогенное омыление бисерного ПВА в метаноле под действием смеси моно-, ди-,триэтаноламинов или аммиака с образованием дисперсии ПВС.

Кислотный алкоголиз сложных виниловых эфиров

ПВА и другие сложные поливиниловые эфиры могут быть омылены по механизму алкоголиза в присутствии кислот [12].

Механизм кислотного алкоголиза поливинилацетата

Механизм кислотного алкоголиза поливинилацетатаНаибольшее применение получили кислоты: серная, соляная и хлорная. Однако, при использовании серной кислоты в качестве катализатора, часть гидроксильных групп ПВС этерифицируется серной кислотой с образованием сернокислого эфира, который является причиной термической нестабильности ПВС. Применение соляной кислоты обычно приводит к получению окрашенного ПВС. Хлорная кислота в условиях омыления не образует эфиры с ПВС, но ее применение затруднено в связи с нестабильностью и склонностью к разложению со взрывом [1]. Кислотное омыление ПВА осуществляется в спиртовом растворе (метилового или этилового спирта). Применяется как 96%-й этиловый спирт, так и безводный этиловый или метиловый спирт, при этом необходимо отметить, что метанолу отдают предпочтение. «Кислотное» омыление ПВА может быть выполнено и в водной среде без добавки органического растворителя [13,14] .

Разработка специального аппаратурного оформления процессов омыления

Как отмечалось выше, гелеобразование в процессе синтеза ПВС создает серьёзные технологические проблемы, связанные с перемешиванием и выделением полимера. Для решения этой проблемы предложено проводить процесс омыления в реакторах, снабженных мешалками особой конструкции [15,16] или в экструдерах [17] при 20-250С. Омыление в таких реакторах проводится по одной схеме: алкоголиз бисерного ПВА в спиртовом растворе омыляющего агента. Заявленные патенты отличаются модификацией аппаратуры и тем, что при омылении варьируется число оборотов мешалки/шнека, геометрия реактора и мешалки/шнека. Во всех случаях авторы констатируют, что ПВС, полученный по такой технологии, представляет собой белый порошок с низким содержанием остаточных ацетатных групп. Однако следует заметить, что гелеобразование при омылении не может исключить ни одно перемешивающее устройство. Большинство способов получения ПВС являются периодическими, однако существует достаточное число патентов посвященных непрерывной технологии омыления ПВА. Одна из подобных технологий была разработана в НПО «Пластполимер» (г. С.-Петербург) [3, стр.83].

Технология получения ПВС в системе метанол-бензин

Для решения технологических трудностей, связанных с гелеобразованием на промежуточных стадиях омыления ПВА, предложен подход, связанный с введением в реакционную систему в качестве осадителя бензина [3, стр. 84]. При добавлении бензина к метанольному раствору ПВА, содержащему обычно до 1%-масс. воды, образуется гетерогенная система. В зависимости от количества бензина, добавляемого в омыляющую ванну, реакция щелочного алкоголиза ПВА может начинаться в гомогенной или гетерогенной системе. При введении более 30 % бензина от массы всей жидкой фазы в метанольный раствор ПВА образуется неустойчивая эмульсия. При увеличении содержания бензина в омыляющей ванне сокращается длительность реакции до начала гелеобразования и снижается степень омыления выделяющегося полимера. Увеличение содержания бензина до 45%-масс. приводит к образованию крупнозернистого порошка. При введении бензина в омыляющую ванну скорость реакции щелочного алкоголиза ПВА увеличивается, особенно после разделения раствора на две несмешивающиеся фазы. По мнению авторов [3] ускорение реакции может быть вызвано уменьшением степени сольватации ацетатных групп ПВА метанолом вприсутствии бензина. Предлагаемый авторами способ омыления ПВА дает преимущество в технологии получения полимера (особенно на стадии сушки), содержащего более 25 % (мол.) ацетатных групп, а также низкомолекулярных сополимеров BC и BA. Оно заключается в том, что на стадии сушки происходит обогащение жидкой фазы бензином, и частицы сополимера оказываются в среде осадителя, что предотвращает слипание частиц и приводит к образованию сыпучих порошков.

Альтернативные способы получения ПВС

Перспективным и многообещающим способом получения ПВС может являться разработка получения ПВС из ВС. Однако настоящий уровень развития науки и техники не позволяет сдвинуть равновесие в сторону образования ВС в паре «ВС-Ацетальдегид». Поэтому слово «альтернативный» употребляется в контексте разработки способа, который уменьшает или исключает недостатки предыдущих методов синтеза. С 1924 года до 2002 года было придумано и воплощено много различных способов получения ПВС, однако главным неразрешимым, и основным, недостатком процесса являлось гелеобразование на стадии омыления. Именно этот недостаток приводит к необходимости разработки нового аппаратурного оформления или применения различных технологических новшеств. Решение проблемы гелеобразования обсуждалось выше.

Безгелевый способ получения поливинилового спирта

В 2002 года в научной группе Института Синтетических Полимерных Материалов им. Ениколопова (ИСПМ РАН, Москва) под руководством Бойко Виктора Викторовича был разработан [23] и запатентован [20-22] новый, высокоэффективный способ омыления ПВА. Особенностями данного способа являются:

- Высокая производительность

- Низкие энергозатраты

- Малое время синтеза

- Отсутствие гелеобразования

- Возможность проведения процесса в высококонцентрированных системах

- Получены впервые аморфизованные образцы ПВС со степенью кристалличности не более 5%

- Способ пригоден для омылении высокомолекулярного ПВА без резкого снижения молекулярной массы полимера

В основе способа открытого Бойко В.В лежит анализ диаграмм фазового состояния для исходного, промежуточного и конечного продукта в системе «Спирт-Вода». На основании фазовых диаграмм (аналогичных диаграммам для омыления в системе «Бензин-Метанол») были подобраны условия для проведения синтеза не только в безгелевом режиме (получение товарного полимера в виде порошка), но также в полностью гомогенном режиме (получение готового прядильного раствора). Главным отличием данного процесса является проведение синтеза в области спинодального распада (классические методики основаны на проведении синтеза в области бинодального распада). При таком режиме, скорость роста образовавшихся частиц новой полимерной фазы превышает скорость образования новых частиц, что приводит, в свою очередь, к образованию в реакционном объеме не пространственной сетки с узлами в частицах (центры кристаллизации), а единичных частиц. Растворитель используемый в синтезе служит так же и пластификатором для образующегося ПВС. Степень кристалличности такого ПВС может искусственно варьироваться от 5 до 75% [23]. Данный способ безусловно является новым и революционным.

Структура и свойства

Химическая структура

В связи с тем, что исходный полимер (поливинилацетат) для получения поливиниловго спирта получают реакцией полимеризации по типу «голова к хвосту», то и полученный ПВС имеет подобное строение. Общее число мономерных звеньев присоединенных по типу «голова к голове» находится на уровне 1-2 % и полностью зависит от их содержания в исходом поливинилацетате. Звенья присоединенные по типу «голова к голове» оказывают большое значение на физические свойства полимера, а также на его растворимость в воде. Как правило, ПВС является слаборазветвленным полимером. Разветвленность обусловлена реакцией передачи цепи на стадии получения поливинилацетата. Центры разветвленности являются наиболее слабыми местами полимерной цепи и именно по ним происходит разрыв цепи при реакции омыления и, как следствие, уменьшение молекулярной массы полимера. Степень полимеризации ПВС составляет 500—2500 и не совпадает с степенью полимеризации исходного ПВА.

Степень гидролиза ПВС зависит от будущего его применения и лежит в области 70 — 100-моль%. В зависимости от условий и типа частичного омыления, остаточные ацетатные группы могут быть расположены по цепи полимера статистически или в виде блоков. Распределение остаточных ацетатных групп влияет на такие важные характеристики полимера как температура плавления, поверхностное натяжение водных растворов или защитных коллоидов и температура стеклования.

Поливиниловый спирт, полученный из поливинилацетата, является тактическим полимером. Кристалличность ПВС обусловлена наличием большого числа гидроксильных групп в полимере. На кристалличность полимера оказывают так же влияние предыстория получения полимера, разветвленность, степень гидролиза и тип распределения остаточных ацетатных групп. Чем выше степень гидролиза, тем выше кристалличность образца ПВС. При термической обработке полностью омыленного продукта его кристалличность повышается и приводит к снижению его растворимости в воде. Чем выше число остаточных ацетатных групп в ПВС, тем меньше образование кристаллических зон. Исключением для растворимости является ПВС полученный по методике Бойко В.В. Ввиду малой исходной кристалличности, полимер (не зависимо от молекулярной массы) превосходно растворяется в воде [23].

Физические свойства

Поливиниловый спирт является превосходным эмульгирующим, адгезионным и пленкообразующим полимером. Он обладает высокой прочностью на разрыв и гибкостью. Эти свойства зависят от влажности воздуха, так как полимер адсорбирует влагу. Вода действует на полимер как пластификатор. При большой влажности у ПВС уменьшается прочность на разрыв, но увеличивается эластичность. Температура плавления находится в области 230 °C (в среде азота), а температура стеклования 85 °C для полностью гидролизованной формы. На воздухе при 220 °C ПВС небратимо разлагается с выделением СO, CO2, уксусной кислоты и изменением цвета полимера с белого на темно-коричневый. Температура стеклования и температура плавления зависят от молекулярной массы полимера и его тактичности. Так, для синдиотактического ПВС температура плавления лежит в области 280 °C, а температура стеклования для сополимера ПВС-ПВА с содержанием звеньев ПВА 50-моль% находится ниже 20 °C. Аморфизованный ПВС полученный по методике Бойко В.В не имеет характерной эндотермической области отвечающей за плавление кристаллической фазы, однако его термическое разложение идентично ПВС полученному классическим способом [23].

Химические свойства

Поливиниловый спирт стабилен в отношении масел, жиров и органических растворителей.

Применение

- Сгуститель и адгезионный материал в шампунях, клеях, латексах

- Барьерный слой для СО2 в бутылках из ПЭТФ (полиэтилентерефталат)

- Составная часть продуктов гигиены для женщин и по уходу за детьми

- Продукт для создания защитного слоя шлихты в производстве искусственных волокон

- В пищевой промышленности в качестве эмульгатора

- Водорастворимые пленки в процессе изготовления упаковочных материалов

- Иммобилизация клеток и энзимов в микробиологии

- Производство поливинилбутиралей

- В растворах для глазных капель и контактных линз в качестве лубриканта

- При нехирургическом лечении онкологических заболеваний — в качестве эмболизирующего агента

- В качестве поверхностно-активного веществаа для получения капсулированных наночастиц

Торговые марки поливинилового спирта Alcotex®, Elvanol®, Gelvatol®, Gohsenol®, Lemol®, Mowiol®, Rhodoviol® и Polyviol®.

Источники

- Ушаков С.Н «Поливиниловый спирт и его производные» М.-Л.; Изд-во АН СССР, 1960, т.1,2.

- «Polyvinyl alcohol, Properties and Application» // J. Wiley: London — NY — Sydney — Toronto, 1973.

- Розенберг М. Э. «Полимеры на основе поливинилацетата» — Л.; Химия ленинградское отделение, 1983.

- Finch C.A. «Polyvinyl Alcohol — Developments», Wiley, John and Sons, Incorporated, 1992.

- Авт. свид. СССР 267901

- Авт. свид. СССР 211091

- Авт. свид. СССР 711045

- Пат. США 6162864, 2000 Polyvinyl alcohol

- Авт.свид. СССР 141302

- Авт.свид. СССР 143552

- Пат. США 2513488, 1950 Methanolysis of polyvinyl esters

- Пат. Франции 951160, 1949

- Пат. США 2668810, 1951 Process for the saponification of polyvinyl esters

- Пат. Германии 3000750, 1986.

- Пат. Германии 19602901, 1997.

- Пат. США 3072624, 1959 Saponification process for preparation of polyvinyl alcohol

- Lee S., Sakurada I., “Die reactionskinetik der Fadenmoleküle in Lösung. I. Alkalische Verseifung des Polyvinylacetates”, Z.physic.Chem., 1939 vol. 184A, p. 268

- «Энциклопедия полимеров» — М.; Советская энциклопедия, 1972. т.1-3.

- Линдерман М. «Полимеризация виниловых мономеров» — М.; Химия, 1973.

- Авт.свидетельство России RU12265617

- Авт.свидетельство России RU22234518

- Авт.свидетельство России RU32205191

- Бойко Виктор Викторович. Синтез поливинилового спирта в водно-спиртовых средах : Дис. … канд. хим. наук : 02.00.06 : Москва, 2004 112 c. РГБ ОД, 61:04-2/321

Ссылки

dvc.academic.ru