Прямая и обратная полярность при сварке — определение, особенности

На чтение 18 мин Опубликовано Обновлено

Содержание

- Основное отличие в подключении

- На что влияет полярность сварки

- Особенности прямой и обратной сварки

- Различия при подключении

- Преимущества и недостатки разных методов

- Сварка током прямой и обратной полярности

- Отличия режимов при сварке

- Особенности сварки при использовании прямой полярности

- Особенности обратной полярности при сварке

- Плюсы и минусы двух методик

- Что означает полярность при сварочных работах

- Подключение по схеме прямой полярности

- Подключение по схеме обратной полярности

- По каким критериям нужно выбирать полярность

- Толщина металлического листа

- Типы металлов

- Разновидности электродов

- Присадки и прочие расходники

- Полярность аккумулятора

- Прямая

- Обратная

- Как определить?

- Можно ли установить аккумулятор другой полярности?

- Что может произойти, если перепутать при установке?

- Выбор инвертора и его эксплуатация

- Закономерности выбора

- Правила выбора полярности

- Нюансы выбора

Основное отличие в подключении

В случае прямой полярности сварочный кабель подключается к положительному выводу аппарата, так что носители электрических зарядов проникают в него через заготовку. Отрицательный полюс притока зарядов образуется в области основного инструмента сварщика – держателя с электродом.

Отрицательный полюс притока зарядов образуется в области основного инструмента сварщика – держателя с электродом.

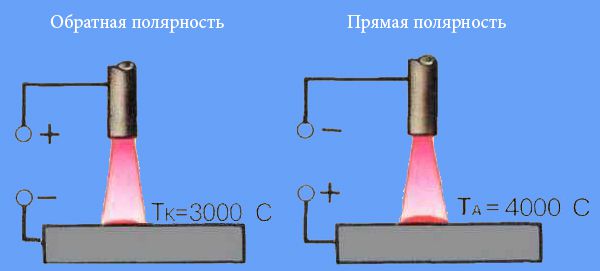

Описанная разница между прямой и обратной полярностью подключения к инверторам существенно влияет на температурный режим в зоне сварки.

Следовательно, прямое подключение увеличивает температуру на анодном полюсе дугового разряда (знак «+») относительно катодного контакта (знак «-»). Этот эффект определяет возможную область применения прямой полярности при сварке.

Прямая направленность тока обеспечивает выделение значительного количества тепловой энергии со стороны детали. В результате прямая полярность может использоваться для резки больших металлических конструкций и тяжелых стальных изделий с толстыми стенками.

При обратном подключении схема распределения выделяемой тепловой энергии совершенно иная. При этом на электроде сварочного инвертора наблюдается избыток тепла, а со стороны заготовки его уровень заметно снижается.

Именно поэтому обратная полярность используется в тех случаях, когда необходимо минимизировать риски брака изделий, а также при проведении выверенных и точных ювелирных работ.

Обратная полярность применяется также при сварке тонких листов и сталей с разной степенью легирования, чувствительных к перегреву. Наиболее популярным является использование обратного переключения тока при работе в потоке, а также в среде инертного газа.

На что влияет полярность сварки

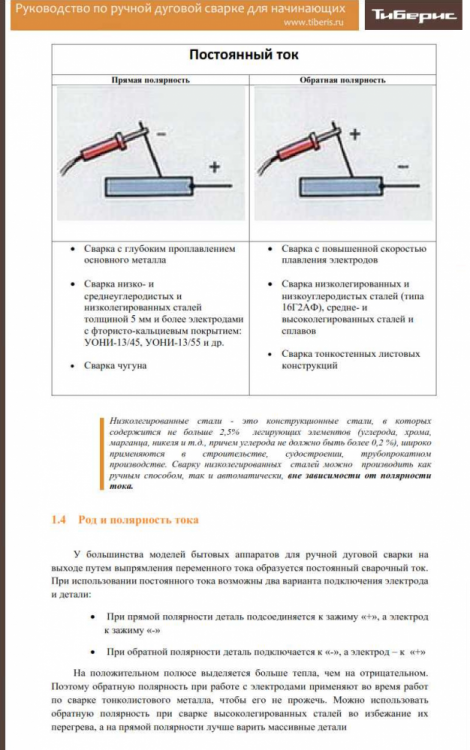

с рутиловыми электродами можно работать с обоими типами полярности. Производитель рекомендует готовить с аналогами типа УОНИ на «минус». Нагрев заготовки зависит от полярности сварки.

При прямой подаче заготовка нагревается сильнее, что позволяет сделать зону шва глубже.

При инверсии полярности обрабатываемый элемент меньше нагревается, температура концентрируется на конце электрода. Второй режим ориентирован на обработку тонких металлов и нагрев чувствительных к перегреву изделий.

Особенности прямой и обратной сварки

Прямополярный метод предназначен для:

- прокатная группа из специальных сталей для плавки;

- сварка неплавящегося вольфрама твердой присадочной проволокой;

- работа с жидкими материалами;

- резка заготовок с помощью сварочных аппаратов.

Характер распределения тепловой мощности определяется тепловым балансом дуги.

Если вы случайно измените столб, рабочий процесс DC затянется, шов станет широким, а скорость сжигания расходных материалов увеличится. Обратная полярность подходит для точной сварки детали без ожогов. Этот метод используется для обработки цветных металлов сваркой под флюсом.

Различия при подключении

Разница в подключении обусловлена перераспределением полюсов детали и электрододержателя. При прямом методе электроны движутся по детали, минус стремится к концу электрода. Арка отличается большей компактностью и плотностью. При «возврате» преимущество переходит к держателю, точка соприкосновения термической точки с металлом рассредоточена.

Способ соединения полюсов определяется физическими параметрами и толщиной детали.

Зная, что такое прямая и обратная полярность при пайке, нужно учитывать достоинства и недостатки обоих методов. Это позволит вам изменить подключение клемм, чтобы получить лучший результат работы.

Это позволит вам изменить подключение клемм, чтобы получить лучший результат работы.

Преимущества прямой полярности перед обратной полярностью:

- получить плотный шовный шов;

- сварка глубоких деталей;

- наличие стабильной электрической дуги;

- широкий ассортимент расходных материалов с разными видами покрытия.

Недостатки:

- брызги металла;

- повышенный риск ожога деталей;

- появление остаточных напряжений в местах термической обработки.

Преимущество прямой полярности – глубокий провар детали.

Преимущество отрицательной полярности в том, что схема подходит для точной обработки тонких и специальных сплавов.

К недостаткам можно отнести:

- необходимость использования электродов, устойчивых к перегреву;

- малая глубина шовного корда;

- держать короткий лук.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в процессе сварки ток передается от сварочного выпрямителя к заготовке с положительным зарядом. В этом случае клемма «плюс» устройства подключается кабелем к изделию. Отрицательный заряд подается на электрод, подключенный к минусовой клемме, соответственно, через электрододержатель. Анод, который является положительным полюсом, имеет более высокую температуру, чем катод, который действует как отрицательный полюс. Поэтому при сварке толстостенных заготовок целесообразно использование электрических токов прямой полярности. Это также оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, что характеризует данный тип соединения.

В этом случае клемма «плюс» устройства подключается кабелем к изделию. Отрицательный заряд подается на электрод, подключенный к минусовой клемме, соответственно, через электрододержатель. Анод, который является положительным полюсом, имеет более высокую температуру, чем катод, который действует как отрицательный полюс. Поэтому при сварке толстостенных заготовок целесообразно использование электрических токов прямой полярности. Это также оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, что характеризует данный тип соединения.

При сварке с обратной полярностью требуется обратный порядок подключения. Отрицательный заряд от отрицательного вывода прикладывается к свариваемой конструкции, а положительный заряд от положительного вывода направляется к электроду. При заданной полярности сварочного электрического тока, по сравнению с прямым подключением, на конце электрода выделяется больший объем тепла при относительно меньшем нагреве заготовки, что способствует мягкой сварке.

Его применяют, когда есть вероятность прогорания детали. Поэтому сварка электродами с обратной полярностью тока целесообразна для работы с нержавеющими и легированными сталями, другими сплавами, реагирующими на перегрев, а также для соединения тонколистовых конструкций. Не менее эффективным является подключение смены полярности в процессе сварки с использованием электродуговой сварки, защиты газа и сварки под флюсом.

Независимо от полярности используемого тока питания необходимо учитывать ряд общих факторов. Если использовать постоянный ток, полученный шов будет более аккуратным, без большого количества брызг металла. Это связано с отсутствием частой смены полярности при работе с постоянным электрическим током, что выгодно отличает его от переменного тока.

Если для сварки используются плавящиеся электроды, из-за разного нагрева анода и катода способ подключения электрического тока может повлиять на объем расплавленного электродного металла, перенесенного на изделие. Чтобы избежать возможного подгорания свариваемых деталей в зоне подключения силового кабеля, независимо от заряда (положительного или отрицательного), необходимо использовать цангу.

Чтобы избежать возможного подгорания свариваемых деталей в зоне подключения силового кабеля, независимо от заряда (положительного или отрицательного), необходимо использовать цангу.

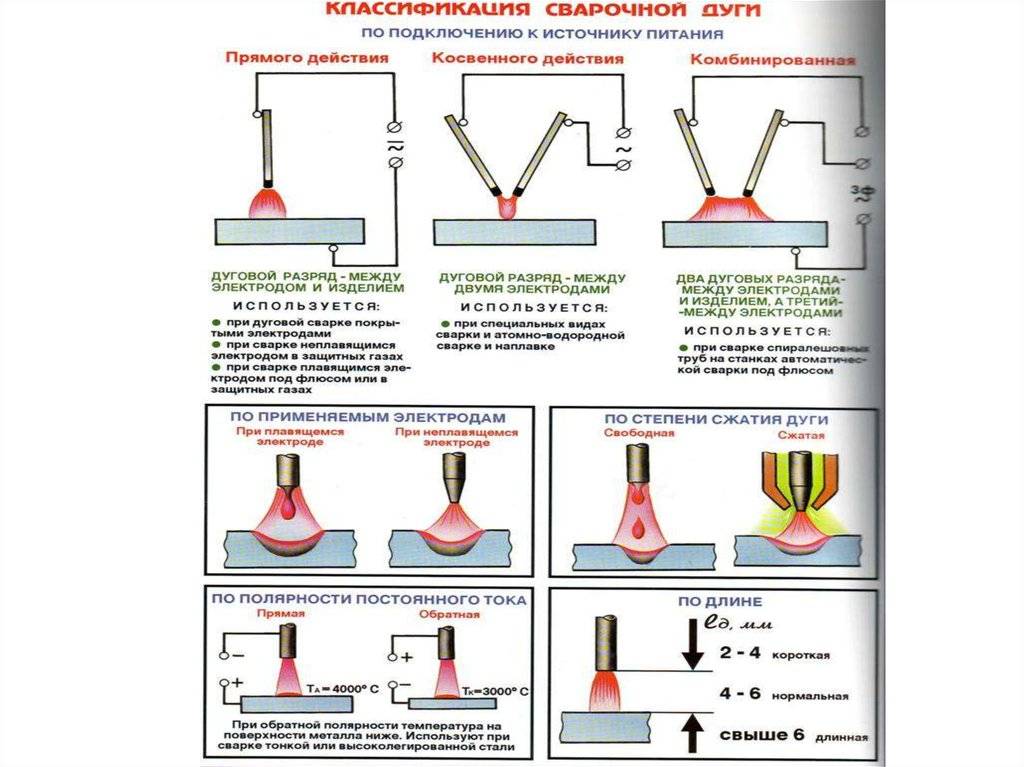

Отличия режимов при сварке

При сварке постоянным током на кончике расходного материала появляется термическое пятно с высокой температурой. Режим сварки выбирается в зависимости от полюса, подключенного к электроду. Например, если к электроду подключен положительный вывод, на его конце образуется анодная точка с температурой 3900 градусов Цельсия, если отрицательная, точка будет катодной, и ее температура достигнет 3200 градусов Цельсия. Это главное различие между двумя методами.

Подключение сварочных кабелей разной полярности.

При сварке с прямой полярностью большая часть тепловой нагрузки приходится на металлическую деталь. В результате легко понять сварной шов. В случае смены полярности тепло концентрируется на конце электрода. В этом случае детали стыков меньше нагреваются, что желательно при сварке заготовок небольшой толщины.

Выполнение работ предполагает нагрев металла до расплава, то есть образование ванны расплава, на состояние которой влияет выбор режима сварки с обратной или прямой полярностью:

- если сила тока слишком высока, электрическая дуга начнет отталкивать нагретый металл. В этом случае стороны не могут быть связаны;

- при недостаточном натяжении металл не нагреется до нужного состояния.

При прямой полярности в ванне создается диффузионная среда, в которой можно направлять электрод, направлять сварной шов и контролировать его глубину. Конечный результат зависит от скорости, с которой движется электрод. Чем он меньше, тем больше тепла попадает в зону сварного шва и тем лучше нагревается металл. Используемый режим определяет глубину и ширину шва.

Интересно: Сварные швы – дефекты и их устранение

Схема подключения полюсов для обратной полярности.

Важно! Чем выше сила тока и рабочая энергия в дуге, тем глубже проплавление.

Максимальная глубина проплавления достигается за счет режима сварки с обратной полярностью.

Что касается выбора расходных материалов, то для сварки в режиме обратной полярности рекомендуется использовать чистые металлические стержни без покрытия, а для прямых – угольные электроды.

Особенности сварки при использовании прямой полярности

Работая со сварочным аппаратом постоянного тока и используя метод подключения цепи прямой полярности, следует учитывать следующие особенности процесса:

- Шов сварного шва глубоко проварочный, узкий по ширине, более прочный по качеству;

- Можно варить практически все виды сталей, толщина которых начинается от трех миллиметров и более;

- При использовании вольфрамового стержня для цветных металлов во время сварки может применяться только метод линейной полярности;

- Сварная дуга устойчива, устойчива к выходу из строя, поэтому легче контролировать рабочий процесс и получить красивый шов;

- Электроды, предназначенные для сварки на переменном токе, не подходят для этого метода;

- При использовании сварочного аппарата в качестве резака заготовку легче резать.

Особенности обратной полярности при сварке

Сварка металла данным способом соединения оборудования имеет следующие характеристики:

- Шов сварного соединения менее глубокий по проникновению в металл, с более выраженной шириной;

- Метод лучше всего подходит для соединения заготовок средней толщины или тонких листов металла;

- При работе с толстыми деталями наблюдается хрупкость шва под действием нагрузок;

- Для работы не подходят электроды, структура которых разрушается при перегреве;

- Электрическая дуга менее устойчива, особенно в слаботочном режиме работы, что приводит к нерегулярному подключению;

- При сварке высоколегированных сталей необходимо строго соблюдать технологический процесс рабочего цикла.

Плюсы и минусы двух методик

У обоих методов сварки металла есть свои плюсы и минусы. Используя схему прямого подключения полярности, во время работы можно выделить следующие характеристики:

- получается глубокий и прочный, более плотный шов;

- отмечается стабильность сварной дуги, что позволяет полностью контролировать весь процесс;

- возможность запекать любой металл толщиной от 3 мм;

- при использовании сварочного аппарата заготовка хорошо поддается резке;

- требуется индивидуальный подбор электродов.

Сварочные материалы на переменном токе не подходят для этого метода. Вольфрамовые стержни можно использовать для соединения цветных металлов.

Сварочные материалы на переменном токе не подходят для этого метода. Вольфрамовые стержни можно использовать для соединения цветных металлов.

Сварка металлов с обратной полярностью характеризуется:

- получить более мелкий, но более широкий сварной шов;

- менее устойчивая электрическая дуга, особенно при низком напряжении, что может стать причиной неправильного соединения;

- возможность сваривать детали средней толщины и тонкие листы:

- необходимость выбора электродов со структурой, не разрушающейся при перегреве.

При использовании метода обратной полярности сварку высоколегированных сталей необходимо проводить в строгом соответствии с технологическим процессом.

Что означает полярность при сварочных работах

Сварщики с инвертором используют буквы для обозначения полярности

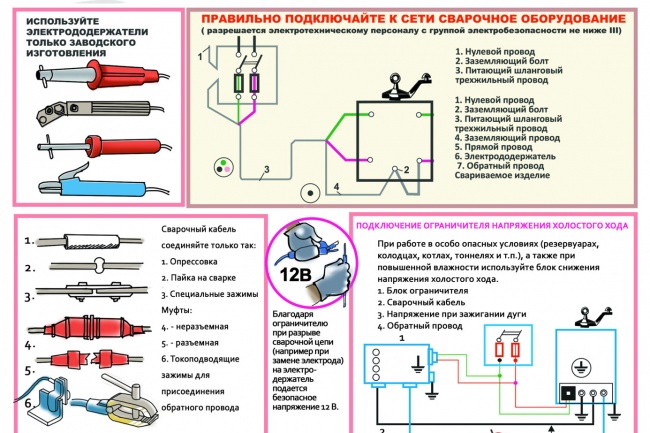

Учитывая проблему полярности, понятно, что сварка в этом случае осуществляется постоянным током напряжения. Клеммы сварочного инвертора, к которым подключаются электрододержатель и провода заземления, отмечены знаком «+» и «-». Обычно при подключении такого устройства и начале его использования многие, руководствуясь инструкциями или советами семейного специалиста, не задумываются, почему именно этот провод висит на определенной клемме, а не на другом.

Клеммы сварочного инвертора, к которым подключаются электрододержатель и провода заземления, отмечены знаком «+» и «-». Обычно при подключении такого устройства и начале его использования многие, руководствуясь инструкциями или советами семейного специалиста, не задумываются, почему именно этот провод висит на определенной клемме, а не на другом.

Но разница все же есть, и в этом заключается однозначный физический закон движения заряженных частиц – электронов. Электроны, имеющие отрицательный заряд, всегда переходят от меньшего к большему в любой цепи, включая инвертор. При пайке можно подключить электрод как к положительной, так и к отрицательной клеммам – все заработает. Но электроны в обоих случаях будут двигаться в разных направлениях по цепочке, это повлияет на процесс и конечный результат.

Подключение по схеме прямой полярности

Если схема собрана так, что вывод от инвертора идет к стальной заготовке (свариваемой детали), то через дуговой промежуток сварочный электрод на минус инвертора, то такое соединение при сварке называется прямой полярностью. В этом случае деталь является анодом, а катод – электродом. Соединение детали нагревается сильнее, чем кончик электрода, примерно на 700 градусов Цельсия.

В этом случае деталь является анодом, а катод – электродом. Соединение детали нагревается сильнее, чем кончик электрода, примерно на 700 градусов Цельсия.

Подключение по схеме обратной полярности

Схема соединения проводов сварочного аппарата, когда преимущество от инвертора доходит до свариваемого электрода, то через дуговой промежуток попадает на заготовку и минус инвертора, при сварке называется обратной полярностью. Здесь электрод уже будет больше нагреваться, так как острие анода будет на нем, острие катода – в области стыковки стальных заготовок.

По каким критериям нужно выбирать полярность

Выбирая тип соединения для сварочного аппарата, нужно обращать внимание на ряд важных критериев. Это позволит избежать расточительства или перерасхода материалов, обеспечит необходимую прочность соединения.

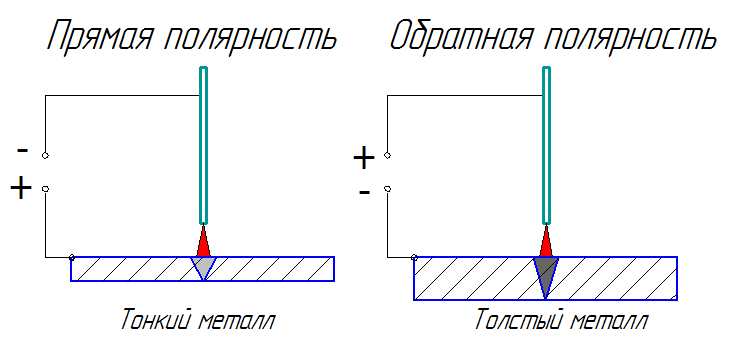

Толщина металлического листа

Часто получают ожоги детали толщиной менее 3 мм. Для сварки таких деталей используется схема с обратной полярностью, которая обеспечивает анодную термическую точку на краю электрода. Такой подход уместен при обработке цветных и склеенных материалов.

Такой подход уместен при обработке цветных и склеенных материалов.

Типы металлов

Положительный вывод отвечает за окончательный нагрев продуктов и опоры. Катод выделяет меньше тепла, чем анод. При обработке тугоплавких сталей лучше всего использовать прямое соединение, когда температура достигает 4000 ° С. Для металлов, которые меняют характеристики при перегреве, подключайте отрицательную клемму. При прямополярной обработке шов углубляется, при «возврате» – фокусируется на поверхности.

Разновидности электродов

При выборе марки электродов учитывается род тока. Для переменного напряжения подходит любая разновидность, так как полярность в этом случае роли не играет. Для разновидностей ОК, ОЗС, МР рекомендуется обратное подключение. УОНИИ и аналогичные модификации выполнены по простой схеме. Рекомендации производителя указаны на упаковке. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Рекомендации производителя указаны на упаковке. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Присадки и прочие расходники

Огнеупорные электроды, используемые для создания дуги, чаще всего используются с прямой полярностью. Работа с поверхностной проволокой предполагает использование только вольфрамовых элементов. Аналоги углерода неустойчивы при высоких температурах, становятся хрупкими и крошатся.

Полярность аккумулятора

Полярность относится к расположению токоведущих элементов на верхней крышке или передней части батареи. Другими словами, это положительная и отрицательная позиция. Силовые кабели тоже свинцовые, как и пластины внутри.

Прямая и обратная полярность

Есть два распространенных макета:

- прямая полярность;

- обратная полярность.

Прямая

В советское время все аккумуляторы собственного производства имели прямую полярность. Полюсные клеммы расположены по схеме – плюс (+) слева и минус (-) справа. Аккумуляторы с такой же схемой сейчас производятся в России и на постсоветском пространстве. Подобная распиновка также имеет аккумуляторы иностранного производства, российского производства.

Аккумуляторы с такой же схемой сейчас производятся в России и на постсоветском пространстве. Подобная распиновка также имеет аккумуляторы иностранного производства, российского производства.

Обратная

На таких аккумуляторах слева есть минус, а справа – плюс. Такое расположение типично для аккумуляторов европейского производства, поэтому такую полярность часто называют «европолярностью».

Аккумуляторная батарея

Другая схема расположения не дает особых преимуществ. Это не влияет на дизайн и производительность. Проблемы могут возникнуть при установке нового аккумулятора. Противоположная полярность приведет к изменению положения аккумулятора и длины кабеля может оказаться недостаточно. К тому же драйвер может просто перепутать контакты, что приведет к короткому замыканию. Поэтому важно определиться с типом аккумулятора для вашего автомобиля еще при покупке.

Как определить?

Узнать это не так уж и сложно. Для начала нужно повернуть аккумулятор на себя. Он расположен сбоку, где расположены элементы логотипа и наклейки. Также полюсные выводы ближе к лицевой стороне.

Он расположен сбоку, где расположены элементы логотипа и наклейки. Также полюсные выводы ближе к лицевой стороне.

На многих аккумуляторах сразу можно увидеть знаки «+» и «-», которые точно указывают полярность контактов. Другие производители указывают информацию на этикетке или раскрашивают силовые кабели. Обычно плюс красный, а минус синий или черный.

В маркировке обратная полярность обозначается буквой «R» или «0», а прямая буква – «L» или «1».

Можно ли установить аккумулятор другой полярности?

Этот вопрос часто возникает у тех, кто случайно приобрел аккумулятор другого типа. Теоретически это возможно, но это потребует излишних затрат и бюрократии при установке. Дело в том, что если вы купите для домашнего автомобиля аккумулятор с обратной полярностью, длины кабелей может не хватить. Нельзя просто натянуть нить. Учитывайте сечение и диаметр клемм. Также это может повлиять на качество передачи тока от АКБ.

Нельзя просто натянуть нить. Учитывайте сечение и диаметр клемм. Также это может повлиять на качество передачи тока от АКБ.

Лучшим вариантом будет замена батареи на другую с подходящим расположением контактов. Можно попробовать продать купленный аккумулятор, чтобы не растеряться.

Что может произойти, если перепутать при установке?

При изменении полярности может произойти следующее:

- перегоревшие предохранители, реле и провода;

- выход из строя генераторного диодного моста;

- перегорание электронного блока управления двигателем, сигнализация.

Самая простая и дешевая проблема – перегоревшие предохранители. Однако это их основная функция. Найти перегоревший предохранитель можно “звенящим” мультиметром».

Если перепутать контакты, генератор наоборот потребляет энергию от АКБ, а не отдает ее. Обмотка генератора не рассчитана на входное напряжение. Аккумулятор также может быть поврежден. Самым простым вариантом будет отключить нужный предохранитель или реле.

Отказ электронного блока управления двигателем (ЭБУ) может быть серьезной проблемой. Это устройство требует соблюдения полярности, несмотря на встроенную защиту. Если предохранитель или реле не успевают перегореть, скорее всего, ЭБУ не работает. А это значит, что дорогостоящая диагностика и ремонт автовладельцу гарантированы.

Большинство устройств в электрической системе автомобиля, таких как автомобильная стереосистема или усилитель, защищены от обратной полярности. Их микросхемы содержат специальные защитные элементы.

При «включении» от другого аккумулятора также важно соблюдать полярность и последовательность подключения клемм. Неправильное подключение вызовет короткое замыкание на 24 вольта. Если провода имеют достаточное сечение, они могут оплавиться или обжечься сам драйвер.

При покупке нового аккумулятора внимательно прочтите этикетку и узнайте у продавца все характеристики аккумулятора. Если случилось так, что вы купили аккумулятор с неправильной полярностью, лучше заменить его или купить новый. Удлините кабели и измените положение батареи только в крайнем случае. Лучше использовать подходящий прибор, чем потом тратиться на дорогостоящий ремонт.

Удлините кабели и измените положение батареи только в крайнем случае. Лучше использовать подходящий прибор, чем потом тратиться на дорогостоящий ремонт.

Выбор инвертора и его эксплуатация

Для быстрой смены полярности при работе с тонкими и толстыми металлами инвертор должен иметь надежные разъемы силового кабеля. Тонкие хрупкие штыри в разъеме и низкий фланец крепления быстро изнашиваются из-за частой перестановки. Тогда будет отдача, в гнездах кабелей будут болтаться, образуется повышенное сопротивление и образуется перегрев. Сварочный ток уменьшится, и электрическая дуга может даже образоваться между вилкой и розеткой.

Выбирайте надежные инверторы MMA с прочными розетками, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у вас уже есть инвертор и его разъемы изношены, вы можете заменить их на более мощные, выбрав из каталога кабельных разъемов.

Сварка металла толщиной 1,0-1,5 мм покрытым электродом – сложная задача для новичка. Справиться без выгорания помогут инверторы RDS с функцией Anti-Stick. Когда наконечник электрода погружается в сварочную ванну, аппарат «чувствует» его и отключает сварочный ток. В результате отсутствует удерживающая сила, нет необходимости наклонять держатель влево и вправо, чтобы оторвать электрод от поверхности. При этом не рассыпается футеровка расходника.

Когда наконечник электрода погружается в сварочную ванну, аппарат «чувствует» его и отключает сварочный ток. В результате отсутствует удерживающая сила, нет необходимости наклонять держатель влево и вправо, чтобы оторвать электрод от поверхности. При этом не рассыпается футеровка расходника.

Arc Force также помогает при сварке тонких металлов с обратной полярностью. Когда электрод вот-вот прилипнет, инвертор автоматически увеличит силу тока на 10 ампер, поддерживая дугу. Как только воздушный зазор восстанавливается, устройство само снижает силу тока до прежнего значения, исключая ожоги.

Закономерности выбора

Почему для одних работ выбрана обратная полярность, а для других – прямая? Ответим на этот вопрос, рассмотрев тепловые характеристики процесса при обратном направлении.

Когда сварочная дуга горит на заготовке, на конце электрода появляется пара участков, называемых анодной и катодной точками. Разница в их температурах иногда достигает 800 градусов по Цельсию (в пользу анодного). То есть количество тепла, выделяемого на заготовке при работе, довольно велико, и способ больше подходит для качественного проплавления швов.

То есть количество тепла, выделяемого на заготовке при работе, довольно велико, и способ больше подходит для качественного проплавления швов.

примечательно, что при работе с постоянным током прямой полярности скорость горения металла электрода на 20-40% ниже. А для переменного тока соблюдение полярности совершенно не актуально: его особенность в том, что направление тока меняется 100 раз за единицу времени.

Правила выбора полярности

Основным критерием выбора прямой или обратной полярности при сварке является материал покрытия электрода. Например, угольные расходные материалы при обратном соединении элементов очень быстро нагреваются и, как следствие, разрушаются. Проволока, не имеющая покрытия, хорошо горит при прямой полярности и совсем не горит при использовании переменного тока.

Размер и форма получившегося шва также зависят от расположения столбов. Например, возможно более глубокое проникновение при постоянном обратном токе из-за повышенного тепловыделения на аноде и катоде.

важно помнить, что чем быстрее идет процесс сварки, тем уже ширина шва и глубина провара.

Нюансы выбора

Для проведения сварочных работ инверторным аппаратом недостаточно подключить его к сети 220 вольт. Вам нужно будет выбрать необходимые расходные материалы и определить полярность, с которой их следует подключать. Полярность меняется в зависимости от толщины и марки стали, а также от типа электрода.

При выборе полярности важно помнить, что в анодной области (где находится разъем «+») всегда будет генерироваться мощная тепловая энергия, способная нагревать металл до 4000 ° C, а на катоде (где «коннектор -») температура плавления не превысит 3000 ° С. Поэтому при сварке тонких металлов важно правильно использовать клеммы полярности, чтобы не обжечь стенки металлической детали.

Чтобы не ошибиться в выборе полярности подключения электрического тока, необходимо учитывать следующие важные нюансы сварочной техники.

- При электросварке металлических заготовок с толстыми стенками необходимо будет обжечь материал большой толщины, что позволит увеличить площадь контакта металла с рабочей поверхностью и поможет заполнить любые пустоты.

Для выполнения таких работ рекомендуется применять метод электросварки с прямым полярным подключением.

Для выполнения таких работ рекомендуется применять метод электросварки с прямым полярным подключением. - При электросварке тонкостенных деталей для защиты от сквозного прокола металлической детали необходимо направить отрицательный заряд электрического тока на поверхность металла, а положительный заряд – на стержень сварочного электрода. Если пренебречь этим правилом, готовый шов может получиться неровным или с отверстиями.

- Степень нагрева поверхности металлической заготовки и сварочного электрода выбирается регулировкой электрического тока на инверторном сварочном аппарате. Чем выше электрический ток, тем сильнее нагревается электрическая дуга и область, которой она касается. Если рабочая поверхность металлической заготовки расположена строго горизонтально, сила электрического тока при ее подаче снизится примерно на 15%.

При работе с инверторно-инверторным сварочным аппаратом следует понимать, что неправильно выбранный режим выполнения электросварки не сможет дать хорошие и надежные результаты. Например, толстостенный кусок металла при работе с обратным направлением электрического тока не будет хорошо нагреваться, а готовый сварной шов будет очень неглубоким, не захватывая глубокие слои материала. Чтобы устранить этот недостаток и усилить сварной шов, необходимо будет выполнить шов с другой стороны изделия, что значительно увеличит стоимость и время.

Например, толстостенный кусок металла при работе с обратным направлением электрического тока не будет хорошо нагреваться, а готовый сварной шов будет очень неглубоким, не захватывая глубокие слои материала. Чтобы устранить этот недостаток и усилить сварной шов, необходимо будет выполнить шов с другой стороны изделия, что значительно увеличит стоимость и время.

Если приступить к сварке тонкостенных металлических деталей в режиме положительной полярности, металл быстро расплавится и начнет стекать, сварочный электрод его прожигет, а на рабочую поверхность деталей будет попадать больше брызг, а после сварки вы будете придется потратить много времени и сил на их удаление.

При правильном выборе режима работы на инверторном сварочном аппарате результат электросварки будет долговечным и радовать своим внешним видом.

Следующее видео объясняет полярность при пайке.

Прямая и обратная полярность при сварочных работах

При проведении сварочных работ с помощью инверторного аппарата пользуются постоянным током. Выполнить необходимые действия поможет прямая и обратная полярность. Начинающих умельцев интересует вопрос, что это дает на практике ММА.

Выполнить необходимые действия поможет прямая и обратная полярность. Начинающих умельцев интересует вопрос, что это дает на практике ММА.

На что влияет полярность сварки

Во время проведения соединения металлических заготовок инвертором или полуавтоматом на стержне появляется пятно с высокой температурой, зависящей от полярности. При получении расходником питания через положительную клемму пятно разогревается до 390°, пользование минусовой – 320 градусов. Сильный нагрев позволяет варить детали на большую глубину.

Полярность при сварке тонких деталей выбирают прямую. Она годится и для работы с чувствительными металлами: с высоким содержанием углерода, нержавеющими составами, легированными сталями. Они проявляют боязнь к перегревам, поэтому при их соединении используют низкие температуры, но расход стержней при этом методе увеличивается.

Особенности прямой и обратной сварки

Для контроля процесса на инверторе меняется полярность: более глубокий шов получается при прямом подключении аппарата, когда главная нагрузка приходится на металл. На коробке с электродами производитель указывает полярность. Изделия, имеющие рутиловое покрытие (ОЗС-12, ОК-46, МР-3) работают при любом соединении проводов, хотя рекомендуется ток обратный. Постоянный дает стабильную дугу, шов получается более аккуратный.

На коробке с электродами производитель указывает полярность. Изделия, имеющие рутиловое покрытие (ОЗС-12, ОК-46, МР-3) работают при любом соединении проводов, хотя рекомендуется ток обратный. Постоянный дает стабильную дугу, шов получается более аккуратный.

Работа с применением прямой полярности характеризуется переносом расплавленного металла в зону образования шва каплями крупного размера. Глубина провара уменьшается, количество углерода снижается. При этом режиме дуга становится нестабильной, но заготовка прогревается правильно. У сварщика появляется возможность экономии электродов и присадочного материала. В состав шва входит больше марганца и кремния, углерод почти отсутствует.

При использовании тока обратной полярности производится соединение заготовок из тонкого металла. Цель процедуры – не допустить прожога. При данном режиме температура развивается ниже, чем при прямом подключении. Сварку рекомендуется вести прерывисто: сделать небольшой шов в начале, переместиться немного дальше, потом доработать оставшиеся промежутки. Эту схему можно изменять. Прием дает возможность избежать коробления свариваемых заготовок. Чем короче наложенные швы, тем меньше повреждений получает металл.

Эту схему можно изменять. Прием дает возможность избежать коробления свариваемых заготовок. Чем короче наложенные швы, тем меньше повреждений получает металл.

Соединение внахлест проводится с крепким и плотным сжатием заготовок с помощью струбцин или других приспособлений. Небольшой зазор приводит детали к прожогу. Сварка в стык выполняется с минимальными промежутками между отдельными кусками. Под тонкие листы подкладывается медная пластина, забирающая излишнее тепло. Специалисты высокого класса рекомендуют потренироваться на ненужных листах, чтобы после основной работы не латать полученные в результате прожогов дыры.

Различия при подключении

Перед проведением работ нужно правильно соединить все провода, идущие от сварочного оборудования, с заготовками и электродом. Для получения плотной и компактной дуги минус подается на расходник. Таким путем достигается прямая полярность, при которой металл нагревается до максимальной температуры. Минус на держателе должен быть при обратном токе. В этом случае самый сильный нагрев происходит на конце электрода. Способ подключения зависит от толщины деталей и отдельных свойств свариваемых изделий.

В этом случае самый сильный нагрев происходит на конце электрода. Способ подключения зависит от толщины деталей и отдельных свойств свариваемых изделий.

Зависимость от рода напряжения

Сварка с использованием постоянного тока проводится с хорошим прогревом заготовок и образованием ванны с расплавленным материалом. Сделать это можно с применением правильной полярности. При токе большой силы нагревание происходит при высоких температурах и достигает состояния, при котором дуга начинает отталкивать горячую жидкость. Соединения деталей в этом случае не происходит. При недостаточном токе заготовки не прогреваются до температуры плавления.

Необходимо добиться оптимального режима работы, глубина сваривания контролируется при помощи движений электрода. Скорость его перемещения оказывает влияние на качество шва: чем она меньше, тем выше температура расплава в ванне. По этой причине опытные мастера в инверторе выставляют большие токи и регулируют процесс рабочим стержнем, обмазка которого требует правильного выбора полярности.

Обратное подключение применяют при использовании угольных электродов, которые быстро разрушаются в условиях действия высоких температур. Лучше брать стержни чистые, не имеющие покрытия. Они характеризуется хорошим заполнением шва. Повышенные токи вызывают прожог сварочной ванны.

Отличия при работе с инвертором и полуавтоматом

На переменном токе работает промышленный полуавтомат, домашний инвертор – на «постоянке». У него есть кабеля для подключения к массе и к держателю. Меняя их положение, добиваются получения нужных режимов сварки. Аппарат данного типа отличается от других устройств:

- малыми габаритами;

- небольшим весом;

- высокой мощностью;

- способностью создавать ровный и аккуратный шов;

- доступной стоимостью;

- простотой обслуживания;

- легкостью транспортирования;

- полным отсутствием риска воспламенения.

Полуавтомат весит больше и стоит дороже инвертора. Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Особенности сварочных работ

В домашних условиях при сращивании деталей чаще всего пользуются электродами и малогабаритными аппаратами инверторного типа. Их не рекомендуют применять для работы с нержавеющими и алюминиевыми предметами во избежание их коррозии. Эти изделия лучше сваривать под защитой аргона или других газов. Делается это с помощью полуавтомата, дающего качественный шов на заготовке любого состава.

В данном аппарате подача проволоки происходит специальным механизмом в толкающем или тянущем режиме. Иногда оба способа работают одновременно. Это является залогом высокого качества сварки. При выполнении операций с металлами необходимо использовать мощные струбцины для прижима заготовок, иначе они в местах появления малейших зазоров будут повреждены.

При прямой полярности

Этим способом соединяют толстые детали. Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

При обратной полярности

Инвертор подключается так: держатель и рабочий стержень – к плюсовой клемме, к минусу присоединяют с помощью зажимов массу. В этом случае на конце электрода создается температура, не позволяющая прожечь листы заготовки. Сварка в таком режиме ведет к перерасходу плавящихся материалов.

Преимущества и недостатки разных методов

Использование инверторов и выпрямителей дает возможность перемены полярности тока и регулировки зоны создания максимальной температуры. Прямое подключение применяется при следующих обстоятельствах:

- монтаж деталей из низколегированных, углеродистых и специальных сталей с помощью плавящегося электрода;

- сварка изделий из цветных металлов, текучих сплавов, тонких листов вольфрамовыми стержнями и наплавочной проволокой;

- раскрой заготовок.

Преимущества стандартного подключения:

- образующийся шов имеет красивую узкую форму;

- происходит провар на большую глубину;

- сварка ведется большим ассортиментом электродов;

- сохраняется высокая стабильность дуги.

Недостатки:

- сильное разбрызгивание расплавленной жидкости;

- появляется риск получения прожогов;

- в зоне нагрева появляются остаточные напряжения.

Обратная полярность включается для:

- работы без получения прогораний стальных заготовок малой толщины;

- сварки цветных металлов, высоколегированных сталей, нержавеющих материалов;

- выполнения действий с использованием флюса и защитного газа.

Недостатки метода:

- изделия провариваются на небольшую глубину;

- толстые заготовки для прочности приходится обрабатывать со всех сторон;

- требуются специальные электроды, выдерживающие высокие температуры;

- необходимость поддержки короткой дуги.

Сила тока настраивается экспериментальным путем.

По каким критериям нужно выбирать полярность

Этот параметр меняется при использовании постоянного тока. Для аппаратов, работающих на «переменке», это сделать невозможно. Выбор режима зависит от:

- толщины свариваемого металла;

- его состава и типа;

- марки электродов;

- качества расходников.

От правильного выбора полярности зависит качество и прочность шва.

Толщина металлического листа

Для соединения листов до 3 мм лучше использовать подключение минусового провода к заготовке. В таком случае больший нагрев создается на конце электрода. Способ годится для сварки заготовок из черных и цветных сплавов, легированных деталей, алюминиевых изделий.

Типы металлов

Материалы имеют разную внутреннюю структуру, которая обладает свойством меняться при воздействии температур. Если это происходит с зернистостью, нужно присоединить к массе минусовую клемму аппарата. Прямая полярность дает шов, уходящий в глубину детали, обратная – образует широкий валик.

Прямая полярность дает шов, уходящий в глубину детали, обратная – образует широкий валик.

Разновидности электродов

Для работы с тугоплавкими составами используется обратная полярность. Стержни нужно брать вольфрамовые. Угольные быстро разрушаются от высокой температуры: становятся хрупкими и крошатся.

Присадки и прочие расходники

При сварке используются различные материалы, образующие слой шлака. Для порошковой проволоки чаще всего нужно прямое подключение. Обратное применяется при работе с газом, защищающим зону сварки, позволяет корректировать стабильность дуги.

Зная, что такое полярность, какими свойствами она обладает, можно выбрать необходимый режим работы сварочного оборудования и получить качественный шов на заготовках любой толщины.

Сварочная терминология

Фактический шов: Кратчайшее расстояние между корнем шва и поверхностью углового шва.

Воздушно-дуговая резка углеродом (CAC-A): Процесс резки, при котором металлы плавятся под действием тепла дуги с использованием угольного электрода. Расплавленный металл выталкивается из разреза потоком нагнетаемого воздуха.

Расплавленный металл выталкивается из разреза потоком нагнетаемого воздуха.

Переменный ток (AC): Электрический ток, который меняет свое направление на противоположное через равные промежутки времени, например, 60 циклов переменного тока (AC) или 60 герц.

Сила тока: Измерение количества электричества, проходящего через заданную точку в проводнике в секунду. Ток — другое название силы тока.

Дуга: Физический зазор между концом электрода и основным металлом. Физический зазор вызывает нагрев из-за сопротивления протеканию тока и лучей дуги.

Автогенный: Сварные швы или полная сварка без использования присадочных материалов.

Автоматическая сварка: Используется оборудование, которое сваривает без постоянной регулировки средств управления сварщиком или оператором. Оборудование контролирует выравнивание суставов с помощью автоматического сенсорного устройства.

AWS: Американское общество сварщиков.

AWS D1.1: Кодекс сварки конструкционной стали, предоставленный AWS.

Обработка с ЧПУ: ЧПУ — это аббревиатура или обозначение станка, который использует специальный компьютер для управления действиями станка и повышения его точности. Обычные станки с ЧПУ включают принтеры, токарные станки и фрезерные центры.

Сварочный аппарат постоянного тока (CC): Эти сварочные аппараты имеют ограничение максимального тока короткого замыкания. Они имеют отрицательную вольт-амперную характеристику и часто называются «падуперами».

Устройство подачи проволоки с постоянной скоростью: Устройство подачи работает от напряжения 24 или 115 В переменного тока, подаваемого от источника сварочного тока.

Сварочный аппарат с постоянным напряжением (CV), постоянным потенциалом (CP): Этот тип выходного сварочного аппарата поддерживает относительно стабильное постоянное напряжение независимо от выходной силы тока. Это приводит к относительно плоской кривой вольт-ампер.

Это приводит к относительно плоской кривой вольт-ампер.

Текущий: Другое название силы тока. Количество электричества, протекающего через точку в проводнике каждую секунду.

CWI: Сертифицированный инструктор по сварке AWS.

Дефект: Один или несколько разрывов, вызывающих сбой при проверке сварного шва.

Цитата: Также называется Arc Control. Дает переменный дополнительный ток источнику питания в условиях низкого напряжения (короткая длина дуги) во время сварки. Помогает избежать «прилипания» стержневых электродов при использовании короткой дуги.

Постоянный ток (DC): Течет в одном направлении и не меняет направление течения, как переменный ток.

Отрицательный электрод постоянного тока (DCEN): Направление тока, протекающего через сварочную цепь, когда провод электрода подключен к отрицательной клемме, а рабочий провод подключен к положительной клемме сварочного аппарата постоянного тока. Также называется постоянным током прямой полярности (DCSP).

Также называется постоянным током прямой полярности (DCSP).

Положительный электрод постоянного тока (DCEP): Направление тока, протекающего через сварочную цепь, когда провод электрода подключен к положительной клемме, а рабочий провод подключен к отрицательной клемме сварочного аппарата постоянного тока. Также называется постоянным током обратной полярности (DCRP).

Дефект: Нарушение нормальной конфигурации или состояния исследуемого материала или изделия, выходящее за рамки применимого кода или стандарта, в соответствии с которым проводится исследование. Этот термин обозначает отказоустойчивость.

Неоднородность: Нарушение типичной структуры материала, например отсутствие однородности его механических, металлургических или физических характеристик. Разрыв не обязательно является дефектом.

Оценка: Для определения стоимости; практика определения того, превышает ли наблюдаемое состояние применимые критерии для данной проверки.

Ложная индикация: Индикация, вызванная неправильной обработкой, например отпечатки пальцев, пятна, чрезмерное загрязнение. Ложные показания – это те, которые устраняются исправлением ошибок в обработке.

Стационарная автоматизация: Автоматизированная сварочная система с электронным управлением для простых, прямых или круговых сварных швов.

Гибкая автоматизация: Автоматизированная система сварки с роботизированным управлением для сложных форм и областей применения, где траектории сварки требуют изменения угла наклона горелки.

Дуговая сварка флюсовой проволокой (FCAW): Процесс дуговой сварки, при котором металлы плавятся и соединяются путем нагревания их дугой между непрерывной расходуемой электродной проволокой и изделием. Экранирование получается из флюса, содержащегося в сердечнике электрода. Дополнительная защита может обеспечиваться или не обеспечиваться от подаваемого извне газа или газовой смеси.

Дуговая сварка металлическим газом (GMAW): См. Сварка MIG.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): См. Сварка ВИГ.

Заземление: Защитное соединение корпуса сварочного аппарата с землей. См. Соединение заготовки, чтобы узнать о разнице между рабочим соединением и заземлением.

Провод заземления: Говоря о соединении сварочного аппарата с изделием, см. предпочтительный термин «Вывод заготовки».

Герц: Гц часто называют «циклами в секунду». В США частота или изменение направления переменного тока обычно составляет 60 герц.

Высокая частота: Охватывает весь спектр частот выше 50 000 Гц. Используется при сварке TIG для зажигания и стабилизации дуги.

Обозначение: Любая область, где на поверхности исследуемого компонента наблюдается подозрительное состояние. Индикация может иметь различную форму и может быть округлой, линейной, зубчатой, гладкой, сплошной или прерывистой.

Индикация может иметь различную форму и может быть округлой, линейной, зубчатой, гладкой, сплошной или прерывистой.

Интерпретация: Чтобы придать смысл; практика определения надлежащего термина, связанного с наблюдаемым состоянием.

Инвертор: Источник питания, который увеличивает частоту входящего первичного питания, что обеспечивает меньший размер машины и улучшенные электрические характеристики для сварки, такие как более быстрое время отклика и больший контроль при импульсной сварке.

Крупные изделия: Изготовление металлических конструкций — это изготовление металлических конструкций путем резки, гибки и сборки. Weldall может резать до 10 дюймов (с возможностью расширения при необходимости) и выполнять большие или тяжелые изделия весом более 400 000 фунтов, работая с самыми тяжелыми доступными металлами. Нержавеющая сталь, углеродистая сталь, бронза, алюминий и монель — это лишь некоторые из материалов, с которыми мы сертифицированы и с которыми имеем опыт работы.

Крупные сварные детали: Сварная деталь — это единица, образованная путем сварки сборки деталей. Weldall может резать до 10 дюймов (с возможностью расширения при необходимости) и выполнять большие или тяжелые сварные детали весом более 400 000 фунтов, работая с самыми тяжелыми доступными металлами. Нержавеющая сталь, углеродистая сталь, бронза, алюминий и монель — это лишь некоторые из материалов, с которыми мы сертифицированы и с которыми имеем опыт работы.

Лазерная резка: Использование высококонцентрированного луча света для выработки тепла, достаточного для прокалывания и резки. Основываясь на принципе усиления света за счет стимулированного излучения, лазерные установки генерируют световые волны, согласованные по фазе, частоте и направлению движения; свет описывается как коррелированный, когерентный и коллимированный. Хотя металлургическая промышленность первоначально полагалась на лазеры на углекислом газе (CO2), волоконно-оптические лазеры начали завоевывать популярность в середине 2000-х годов.

Механическая обработка: Удаление материала с металлической детали, обычно с использованием режущего инструмента и станка с механическим приводом.

Сварка MIG (GMAW или дуговая сварка металлическим газом): Также называется сваркой сплошной проволокой. Процесс дуговой сварки, при котором металлы соединяются путем нагревания их дугой. Дуга возникает между непрерывно подаваемым присадочным металлом (расходуемым) электродом и заготовкой. Подаваемый извне газ или газовые смеси обеспечивают защиту.

NDE [неразрушающий контроль]: Процесс оценки пригодности компонента для работы методом, не наносящим вреда исследуемому компоненту. (ПРИМЕЧАНИЕ: в большинстве случаев это считается косвенным методом исследования).

NDI [Неразрушающий контроль]: Процесс оценки пригодности компонента для работы с помощью метода, не наносящего вреда проверяемому компоненту.

Неразрушающий контроль [Неразрушающий контроль]: Процесс оценки пригодности компонента для работы с помощью метода, не наносящего вреда исследуемому компоненту.

Нерелевантное указание: Это можно оспорить, но, на мой взгляд, это указание, связанное с нормальными аспектами оцениваемого компонента. Это может быть геометрия, резьба, шлицы, пресс-заглушки, шероховатость поверхности и сборка с прессовой посадкой. В данном учебном пособии указание, вызванное допустимой неоднородностью, будет считаться просто допустимой неоднородностью, а не нерелевантной, чтобы исключить путаницу.

Плазменно-дуговая резка: Процесс дуговой резки, при котором металл разрезается с помощью сжатой дуги для расплавления небольшого участка изделия. Этот процесс может разрезать все металлы, проводящие электричество.

Производство прототипов: Процесс производства вновь разработанной детали или машины, которые ранее не производились. Это может варьироваться от модернизированного размера существующей конструкции до конструкции, которая включает в себя расширенные возможности новой детали или машины, на которые способна достичь, до совершенно новой конструкции, предназначенной для выполнения чего-то, что никогда не было достигнуто ранее. Этот тип производства требует чрезвычайной гибкости и изобретательности, чтобы преодолеть проблемы переноса теоретического проекта на «бумагу» через множество итераций или «инженерных изменений», необходимых для упрощения производства детали или машины или, в некоторых случаях, физически возможного производства. вообще в реальном мире.

Этот тип производства требует чрезвычайной гибкости и изобретательности, чтобы преодолеть проблемы переноса теоретического проекта на «бумагу» через множество итераций или «инженерных изменений», необходимых для упрощения производства детали или машины или, в некоторых случаях, физически возможного производства. вообще в реальном мире.

Импульсная сварка MIG (MIG-P): Модифицированный процесс распыления, при котором не образуются брызги, поскольку проволока не касается сварочной ванны. Для импульсной сварки MIG лучше всего подходят приложения, в которых в настоящее время используется метод передачи короткого замыкания для сварки стали калибра 14 (1,8 мм) и выше.

Импульсная сварка TIG (TIG-P): Модифицированный процесс сварки TIG, подходящий для сварки более тонких материалов.

Импульсный: Последовательность и контроль силы тока, частоты и продолжительности сварочной дуги.

Качественная экспертиза: Качества. Это исследование может привести к результатам, основанным на суждениях или мнениях, и может не основываться на количественных показателях.

Это исследование может привести к результатам, основанным на суждениях или мнениях, и может не основываться на количественных показателях.

Количественное исследование: Определяется посредством измерения или воспроизводимого количества. Примером может служить измерение с помощью микрометров или штангенциркуля.

Номинальная нагрузка: Сила тока и напряжение, на которые источник питания рассчитан в течение заданного периода рабочего цикла. Например, 300 ампер, 32 вольта нагрузки при рабочем цикле 60%.

RMS (среднеквадратичное значение): «Эффективные» значения измеренного переменного напряжения или силы тока. Среднеквадратичное значение равно 0,707, умноженному на максимальное или пиковое значение.

Полуавтоматическая сварка: Оборудование контролирует только подачу электродной проволоки. Движение сварочного пистолета контролируется вручную.

Дуговая сварка с защитным металлом: См. Сварка электродуговой сваркой.

Сварка электродуговой сваркой.

Защитный газ: Защитный газ, используемый для предотвращения атмосферного загрязнения сварочной ванны.

Однофазная цепь: Электрическая цепь, производящая только один цикл переменного тока в течение 360-градусного промежутка времени.

Брызги: Металлические частицы, сдуваемые сварочной дугой. Эти частицы не становятся частью завершенного сварного шва.

Точечная сварка: Обычно изготавливается на материалах с перекрывающимся соединением. Может относиться к точечной сварке сопротивлением, MIG или TIG. Точечная сварка сопротивлением выполняется электродами с обеих сторон соединения, тогда как точки TIG и MIG выполняются только с одной стороны.

Squarewave™: Выход переменного тока источника питания, способный быстро переключаться между положительным и отрицательным полупериодами переменного тока.

Сварка электродом (SMAW или экранированная металлическая дуга): Процесс дуговой сварки, при котором металлы плавятся и соединяются путем нагревания их дугой между покрытым металлическим электродом и изделием. Защитный газ получают из внешнего покрытия электрода, часто называемого флюсом. Присадочный металл в основном получают из сердечника электрода.

Защитный газ получают из внешнего покрытия электрода, часто называемого флюсом. Присадочный металл в основном получают из сердечника электрода.

Приварка шпилек: Метод, аналогичный сварке оплавлением, при котором крепежный элемент или гайка особой формы привариваются к другой металлической детали, обычно к основному металлу или подложке.

Дуговая сварка под флюсом (SAW): Процесс, при котором металлы соединяются дугой или дугами между незащищенным металлическим электродом или электродами и изделием. Экранирование обеспечивается гранулированным легкоплавким материалом, обычно доставляемым на работу из бункера для флюса. Обычно обеспечивает более глубокое проникновение и плавление основного металла.

Трехфазная цепь: Электрическая цепь, обеспечивающая три цикла в течение 360-градусного промежутка времени, и циклы разнесены на 120 электрических градусов.

Сварка вольфрамовым электродом в среде инертного газа (TIG): Метод сварки, при котором электрическая дуга поддерживается между неплавящимся вольфрамовым электродом и свариваемой деталью. Горелка TIG или GTAW подает инертный газ, такой как аргон или гелий, который служит барьером между сварным швом и загрязнениями, которые могут присутствовать в окружающем воздухе.

Горелка TIG или GTAW подает инертный газ, такой как аргон или гелий, который служит барьером между сварным швом и загрязнениями, которые могут присутствовать в окружающем воздухе.

Горелка: Устройство, используемое в процессе TIG (GTAW) для управления положением электрода, подачи тока на дугу и направления потока защитного газа.

Touch Start: Процедура запуска дуги при низком напряжении и малой силе тока для сварки TIG (GTAW). Вольфрам касается заготовки; когда вольфрам отрывается от заготовки, возникает дуга.

Вольфрам: Редкий металлический элемент с чрезвычайно высокой температурой плавления (3410° по Цельсию). Используется в производстве электродов TIG.

Сборка «под ключ»: Процесс включения дополнительной сборки или процесса в объем обычно принимаемых работ для сокращения количества шагов или работы, необходимых конечному потребителю для достижения его окончательного и завершенного требования; то есть обеспечение сборки нескольких полностью обработанных и окрашенных компонентов в готовую машину с электрическими и/или энергетическими требованиями, а не просто предоставление отдельных деталей/сварки для сборки конечным потребителем.

Дополнительная сборка: См. Сборка под ключ.

Металл сварки: Электрод и основной металл, которые расплавились во время сварки. Это формирует сварочный шов.

Сварочный перенос: Метод переноса металла с проволоки в расплавленную ванну.

Мокрое отложение: Несгоревшее топливо и моторное масло, скапливающееся в выхлопной трубе дизельного двигателя, характеризующееся тем, что выхлопная труба покрыта черным липким маслянистым веществом. Это состояние вызвано тем, что двигатель работает со слишком малой нагрузкой в течение продолжительных периодов времени. Выявленное на ранней стадии, это не приводит к необратимому повреждению и может быть уменьшено за счет приложения дополнительной нагрузки. В случае игнорирования возможно необратимое повреждение стенок цилиндров и поршневых колец. Улучшенные стандарты выбросов и более высокое качество топлива в последние годы делают двигатели менее склонными к мокрому сгоранию.

Электромагнитные испытания (ET) или вихретоковые испытания: Электрические токи генерируются в проводящем материале с помощью индуцированного переменного магнитного поля. Электрические токи называются вихревыми, потому что они текут по кругу на поверхности материала и непосредственно под ней. Нарушения течения вихревых токов, вызванные несовершенствами, изменениями размеров или изменениями свойств проводимости и проницаемости материала, можно обнаружить с помощью соответствующего оборудования.

Проверка герметичности (LT): Для обнаружения и локализации утечек в деталях, находящихся под давлением, сосудах под давлением и конструкциях используется несколько методов. Утечки могут быть обнаружены с помощью электронных подслушивающих устройств, измерений манометра, методов проникающих жидкостей и газов и/или простого теста с мыльным пузырем

Испытание магнитными частицами (МТ): Этот метод неразрушающего контроля осуществляется путем возбуждения магнитного поля в ферромагнитном материале с последующим опылением поверхности частицами железа (сухими или взвешенными в жидкости). Поверхностные и приповерхностные несовершенства искажают магнитное поле и концентрируют частицы железа вблизи несовершенств, предваряя визуальную индикацию дефекта

Поверхностные и приповерхностные несовершенства искажают магнитное поле и концентрируют частицы железа вблизи несовершенств, предваряя визуальную индикацию дефекта

Методы неразрушающего контроля/неразрушающего контроля: Количество методов неразрушающего контроля, которые можно использовать для проверки компонентов и выполнения измерений, велико и продолжает расти. Исследователи продолжают находить новые способы применения физики и других научных дисциплин для разработки более совершенных методов неразрушающего контроля. Однако наиболее часто используются шесть методов НК. Этими методами являются визуальный контроль, капиллярный контроль, магнитопорошковый контроль, электромагнитный или вихретоковый контроль, рентгенография и ультразвуковой контроль. Эти и некоторые другие методы кратко описаны ниже.

Пенетрантное тестирование (PT): Тестовые объекты покрыты раствором видимого или флуоресцентного красителя. Затем с поверхности удаляют излишки красителя и наносят проявитель. Проявитель действует как промокашка, вытягивая захваченный пенетрант из несовершенств, открытых на поверхности. При наличии видимых красителей яркие цветовые контрасты между пенетрантом и проявителем позволяют легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовый свет используется для того, чтобы вытекание ярко флуоресцировало, что позволяет легко увидеть дефекты.

Проявитель действует как промокашка, вытягивая захваченный пенетрант из несовершенств, открытых на поверхности. При наличии видимых красителей яркие цветовые контрасты между пенетрантом и проявителем позволяют легко увидеть «вытекание». При использовании флуоресцентных красителей ультрафиолетовый свет используется для того, чтобы вытекание ярко флуоресцировало, что позволяет легко увидеть дефекты.

Рентгенография (RT): Рентгенография включает использование проникающего гамма- или рентгеновского излучения для проверки деталей и изделий на наличие дефектов. В качестве источника излучения используется генератор рентгеновского излучения или радиоактивный изотоп. Излучение направляется через деталь на пленку или другой носитель изображения. Полученный теневой график показывает размерные особенности детали. Возможные дефекты обозначаются изменением плотности на пленке так же, как медицинский рентген показывает сломанные кости.

Ультразвуковой контроль (UT): Ультразвук использует передачу высокочастотных звуковых волн в материал для обнаружения дефектов или обнаружения изменений в свойствах материала. Наиболее часто используемым методом ультразвукового контроля является импульсное эхо, при котором звук вводится в объект контроля, а отражения (эхо) возвращаются к приемнику от внутренних дефектов или от геометрических поверхностей детали.

Наиболее часто используемым методом ультразвукового контроля является импульсное эхо, при котором звук вводится в объект контроля, а отражения (эхо) возвращаются к приемнику от внутренних дефектов или от геометрических поверхностей детали.

Визуальный и оптический контроль (VT): Визуальный осмотр включает использование глаз инспектора для поиска дефектов. Инспектор также может использовать специальные инструменты, такие как увеличительные стекла, зеркала или бороскопы, чтобы получить доступ и более внимательно осмотреть предметную область. Визуальные экзаменаторы следуют процедурам, которые варьируются от простых до очень сложных.

Дуговая сварка постоянным током в среде защитных газов

Настоящее изобретение относится к дуговой сварке постоянным током в среде защитных газов и, в частности, к дуговой сварке огнеупорным электродом обратной полярности в среде инертного газа.

При сварке в среде инертного газа листового алюминия и магния, например, было обнаружено, что соединение обратной полярности, т. е. соединение, при котором электрод положителен, а работа отрицательна, дает наилучшие сварные швы.

е. соединение, при котором электрод положителен, а работа отрицательна, дает наилучшие сварные швы.

Однако очень желательные однородные условия сварки, особенно при машинной сварке, не всегда достигаются при таком соединении. Например, иногда дуга имеет тенденцию быть «дикой» и блуждает и/или рассеивается по рабочей поверхности вместо того, чтобы концентрироваться вдоль линии сварки, а в некоторых случаях ширина валика и проплавление неравномерны, а в в других случаях, особенно при использовании больших токов, сварочная ванна сильно перемешивается, образуя неравномерный валик, а иногда и плохой сварной шов. Другие недостатки и трудности отмечены в статье: «Характеристики сварочных дуг на алюминии в атмосферах гелия и аргона» от 19 октября44 выпуск исследовательского приложения The Welding Journal.

Таким образом, основная цель данного изобретения состоит в том, чтобы предложить простое и недорогое решение этой проблемы неравномерности, которое особенно хорошо подходит для обратной полярности, постоянного тока, дуговой сварки в защитной атмосфере газа, такого как аргон, или гелием, или смесью аргона с гелием, которая химически инертна по отношению к работе и электроду. Еще одной целью настоящего изобретения является создание средства, которое сделает ненужным очень тщательное удаление поверхностных оксидов из зоны сварки таких материалов, как нержавеющая сталь, алюминий и магний.

Еще одной целью настоящего изобретения является создание средства, которое сделает ненужным очень тщательное удаление поверхностных оксидов из зоны сварки таких материалов, как нержавеющая сталь, алюминий и магний.

В соответствии с изобретением такая проблема решается нанесением очень тонкого покрытия или пленки из подходящего материала, излучающего электроны, на поверхность свариваемого металла в зоне сварки перед операцией сварки. Такой излучающий материал предпочтительно представляет собой материал, обильно испускающий электроны при нагревании, например, одно из соединений или смесь соединений щелочноземельных металлов, таких как кальций, барий, стронций или редкоземельный металл, такой как церий или торий. .

Один из методов нанесения эмиссионного материала состоит в том, чтобы суспендировать тонкоизмельченный эмиссионный материал в спирте или другом подходящем растворителе и нанести краску или распылить эту суспензию на участки свариваемой рабочей поверхности и вдоль них с образованием очень тонкой пленки. Однако его можно применять в любой удобной форме — твердом, жидком или парообразном, 1. e. путем соответствующего нагрева материала. Установлено, что при применении в виде жидкой суспензии чем мельче измельчен материал, тем лучше его эксплуатационные характеристики.

Однако его можно применять в любой удобной форме — твердом, жидком или парообразном, 1. e. путем соответствующего нагрева материала. Установлено, что при применении в виде жидкой суспензии чем мельче измельчен материал, тем лучше его эксплуатационные характеристики.

Использование эмиссионного материала описанным способом обеспечивает тихую, устойчивую дугу и сварной шов с одинаковой шириной и проплавлением. Сварочная ванна не перемешивается, и в результате любые поверхностные оксиды на свариваемом металле плавают к краю валика на поверхности ванны. По этой причине часто можно обойтись без очистки поверхности даже таких металлов, как алюминий. При обычных способах сварки зону сварки на изделии, таком как алюминий, необходимо тщательно очистить перед сваркой, потому что волнение и завихрения в сварочной ванне имеют тенденцию улавливать поверхностные оксиды в металле сварного шва и, таким образом, производить неудовлетворительный сварной шов.

При дуге прямой полярности большая часть тепла выделяется в работе, а при дуге обратной полярности большая часть тепла выделяется на электроде и работа имеет тенденцию к охлаждению, чем при прямой полярности используется дуга. Таким образом, в общем случае дуга с прямой полярностью обеспечивает слишком много тепла для любого применения, кроме сварки. Дуга с обратной полярностью не может использоваться для пайки и некоторых других процессов, требующих менее интенсивной температуры рабочей поверхности, чем обеспечиваемая прямой полярностью, потому что дуга имеет тенденцию блуждать или рассеиваться и ее трудно контролировать. По этой причине для таких применений обычно используется пламя газовой сварки. Однако, если на рабочей поверхности используется эмиссионное покрытие, образуется относительно длинная, тихая, устойчивая дуга обратной полярности, особенно при очень низких значениях сварочного тока, что идеально подходит для многих применений, таких как пайка твердым припоем, а также для сварки тонких деталей. листы обычно плохо свариваемых металлов.

Таким образом, в общем случае дуга с прямой полярностью обеспечивает слишком много тепла для любого применения, кроме сварки. Дуга с обратной полярностью не может использоваться для пайки и некоторых других процессов, требующих менее интенсивной температуры рабочей поверхности, чем обеспечиваемая прямой полярностью, потому что дуга имеет тенденцию блуждать или рассеиваться и ее трудно контролировать. По этой причине для таких применений обычно используется пламя газовой сварки. Однако, если на рабочей поверхности используется эмиссионное покрытие, образуется относительно длинная, тихая, устойчивая дуга обратной полярности, особенно при очень низких значениях сварочного тока, что идеально подходит для многих применений, таких как пайка твердым припоем, а также для сварки тонких деталей. листы обычно плохо свариваемых металлов.

Чертеж представляет собой вид в перспективе установки для соединения встык, иллюстрирующей изобретение.

Заготовка W, состоящая из листов 2, 2 из [5 металла, такого как алюминий, расположенных встык для обеспечения шва S, соединена с отрицательной стороной источника постоянного тока P проводником 3. Положительная сторона источника Р соединяется с тугоплавким электродом 4 горелки .0 Т проводником 5. Затем на рабочую поверхность вдоль зоны сварки наносится электронно-эмиссионное покрытие Е. Очень хорошо измельченный карбонат бария, суспендированный в спирте и наносимый с помощью распылителя, оказался вполне подходящим. 6. Горелка снабжается инертным газом, таким как аргон или гелий, из источника защитного газа 0 через подходящий газопровод. 6. Газ выпускается из сопла 1 горелки Т так, чтобы охватить рабочий конец электрода 4 и дугу, а также расплавленный металл шва, образующийся между таким электродом и изделием в процессе сварки.

Положительная сторона источника Р соединяется с тугоплавким электродом 4 горелки .0 Т проводником 5. Затем на рабочую поверхность вдоль зоны сварки наносится электронно-эмиссионное покрытие Е. Очень хорошо измельченный карбонат бария, суспендированный в спирте и наносимый с помощью распылителя, оказался вполне подходящим. 6. Горелка снабжается инертным газом, таким как аргон или гелий, из источника защитного газа 0 через подходящий газопровод. 6. Газ выпускается из сопла 1 горелки Т так, чтобы охватить рабочий конец электрода 4 и дугу, а также расплавленный металл шва, образующийся между таким электродом и изделием в процессе сварки.

Стержень присадочного металла может подаваться в зону сварки по мере продвижения сварки вдоль шва S, или присадочный металл может подаваться путем зажима полосы металла между стыкуемыми кромками, подлежащими сварке.

Шов S постепенно проплавляют от одного конца к другому, создавая дугу между электродом 4 и заготовкой W на одном конце шва и перемещая электрод в направлении шва на постоянном расстоянии по отношению к работа. В результате образуется сварной шов или валик В, соединяющий листы 2.

В результате образуется сварной шов или валик В, соединяющий листы 2.

Использование материала, излучающего электроны, в соответствии с изобретением, создает чрезвычайно нетурбулентную и текучую ванну расплавленного металла, которая заставляет оксиды и другие нежелательные включения всплывать на поверхность, значительно улучшая полученный сварной шов по сравнению с предшествующим искусство. Изобретение очень хорошо подходит для сварки «Heliarc» металлических листов, таких как нержавеющая сталь, алюминий, бронза, латунь, медь, магний и подобных трудносвариваемых сплавов.

Высокочастотный ток для стабилизации сварочного процесса может быть наложен на сварочную дугу постоянного тока без отступления от изобретения.

Заявляется: 1. Способ сварки металла электродуговым процессом, включающий тонкое покрытие поверхности металла вдоль зоны сварки очень тонкой пленкой материала, сильно излучающего электроны при нагреве, такую пленку наносят до подачи дуги и сплавляют металл сварочной дугой постоянного тока, поддерживаемой между металлом и огнеупорным электродом в защитной газовой среде, химически инертной по отношению к ней, при этом полярность металла отрицательное, а электрода положительное.

2. Дуговая сварка в среде инертного газа постоянным током на обратной полярности обычно плохо поддающегося сварке металла, выбранного из группы, состоящей из алюминия, нержавеющей стали, магния, бронзы, латуни и меди, с поверхности которой необходимо очень тщательно удалить оксиды. перед сварочной операцией, когда сварка подвержена нежелательному блужданию дуги и дикости по отношению к линии сварки, усовершенствованный процесс, который включает наложение металлических частей, состоящих из выбранного металла для сварки, для получения линии сварки, осаждение на на открытые поверхности таких смежных деталей, примыкающих к линии сварки, перед сваркой наносится очень тонкая пленка материала, излучающего электроны, содержащего по крайней мере одно из соединений класса, состоящего из кальция, бария, стронция, церия и тория, которые излучают обильное электроны при нагревании, применяя сварочный потенциал постоянного тока между такими покрытыми пленкой частями изделия и непокрытым вольфрамовым электродом, чтобы что работа является отрицательной по отношению к электроду, выпуская поток газа, содержащего инертный газ класса, состоящего из аргона и гелия, в направлении указанных частей изделия из сопла, окружающего указанный электрод, запуская дугу сварочного тока между электродом и изделием таким образом, чтобы сплавить детали в начальной точке на линии сварки, и продвигая электрод и поток газа постепенно вдоль этой линии, чтобы сплавить детали вместе под газом, испускающим электроны 1r, покрытие на изделии, обеспечивающее тихую устойчивую дуга, которая не отклоняется от линии сварки и обеспечивает сварной шов с одинаковой шириной и проплавлением.

3. Дуговая сварка алюминия в среде защитного газа с обратной полярностью в инертном газе o0, при которой сварка подвержена нежелательным отклонениям и дикости по отношению к линии сварки, усовершенствованный процесс, который включает наложение алюминиевых частей на быть *2 сварены, чтобы обеспечить линию сварки, нанося на открытую поверхность свариваемого металла перед сваркой спирт, содержащий взвешенные частицы порошка карбоната бария, который быстро испаряется после нанесения на изделие, оставляя очень тонкая электронно-эмиссионная пленка из сухого порошка карбоната бария на обеих сторонах открытой рабочей поверхности рядом с линией сварки, приложение сварочного потенциала постоянного тока между такой деталью и непокрытым вольфрамовым электродом, так что работа является отрицательной по отношению к электроду, разряжая поток газообразного аргона к работе из сопла, окружающего указанный электрод, запуская дугу сварочного тока между электродом сварку и работу таким образом, чтобы сплавить детали в начальной точке на линии сварки, и продвигая электрод и поток аргона постепенно вдоль этой линии, чтобы сплавить детали вместе в газе аргон, электронно-эмиссионное покрытие на изделии обеспечивает тихая устойчивая дуга, которая не отклоняется от линии сварки и обеспечивает сварной шов с одинаковой шириной и проплавлением.

Максимальная глубина проплавления достигается за счет режима сварки с обратной полярностью.

Максимальная глубина проплавления достигается за счет режима сварки с обратной полярностью.

Сварочные материалы на переменном токе не подходят для этого метода. Вольфрамовые стержни можно использовать для соединения цветных металлов.

Сварочные материалы на переменном токе не подходят для этого метода. Вольфрамовые стержни можно использовать для соединения цветных металлов. Для выполнения таких работ рекомендуется применять метод электросварки с прямым полярным подключением.

Для выполнения таких работ рекомендуется применять метод электросварки с прямым полярным подключением.