Полярность сварочного тока — прямая и обратная

Автор: Михаил Щербаков. Рубрика: полярность сварочного тока,сварка тонкого металла,сварочный ток,электричество,электроды

Полярность сварочного тока — один из важных параметров, влияющих на качество сварного шва. Ведь от него зависит направление движения тока, то есть электронов в металле, что влияет на процесс выполнения шва, горение дуги, формирование сварочной ванны и в результате — на качество сварного соединения.

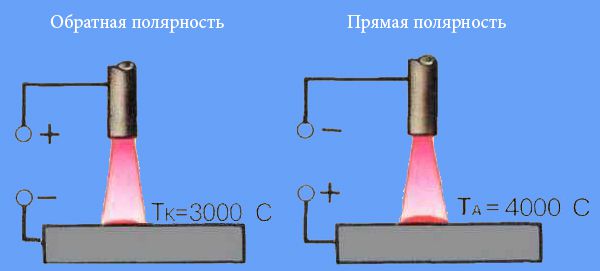

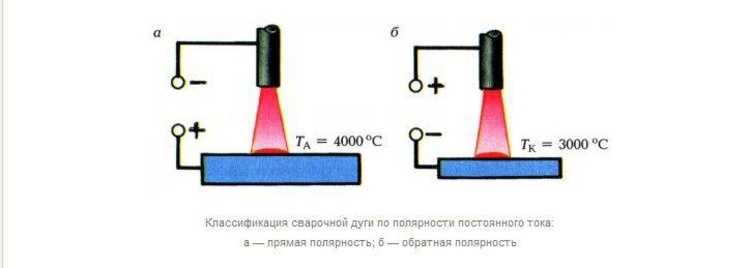

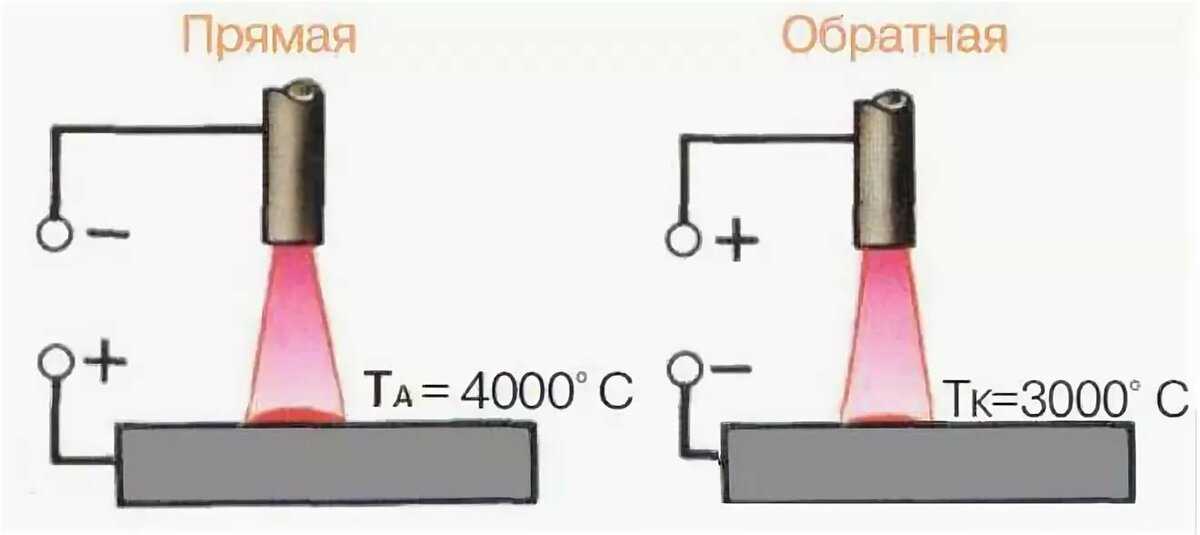

По поводу физического смысла, а также терминов «прямая» и «обратная» я написал отдельную статью ранее. А сейчас я расскажу основные принципы использования прямой и обратной полярностей сварочного тока. И главное, что нужно знать: там, где «+», там греется больше. Соответственно, при сварке на токе при обратной полярности, когда «+» на электроде, он греется больше, чем в случае с прямой. А деталь, наоборот, больше греется при сварке на токе прямой полярности.

Тонкости и особенности

С деталью ситуация несколько более хитрая. Когда «+» на детали, получается шире пятно проплавления, но глубина при этом не больше, а то и меньше, чем когда на детали «-«. С «минусом» на детали пятно сварочной ванны меньше, но его глубина может быть не меньше, а то и больше, чем при сварке на токе прямой полярности. Благодаря этому, когда на детали «минус», получается лучше контролировать перемещение сварочной ванны.

Когда «+» на детали, получается шире пятно проплавления, но глубина при этом не больше, а то и меньше, чем когда на детали «-«. С «минусом» на детали пятно сварочной ванны меньше, но его глубина может быть не меньше, а то и больше, чем при сварке на токе прямой полярности. Благодаря этому, когда на детали «минус», получается лучше контролировать перемещение сварочной ванны.

Как это использовать на практике? Вариантов много. Обычно, по умолчанию используется прямая полярность сварочного тока — особенно, когда нужно сильно прогревать и проваривать детали. Обратная полярность используется в тех случаях, когда нужно точнее контролировать перемещение сварочной ванны. Например, это некоторые виды вертикальных швов, особенно сверху вниз. Также сварка на токе обратной полярности может помочь при выполнении потолочных швов и сварке тонкого металла — ведь в этом случае деталь прогревается меньше, а это позволит минимизировать стекание металла при выполнении вертикальных и потолочных швов и сквозное проплавление металла при сварке тонкого листа.

Полярность сварочного тока зависит также от электродов

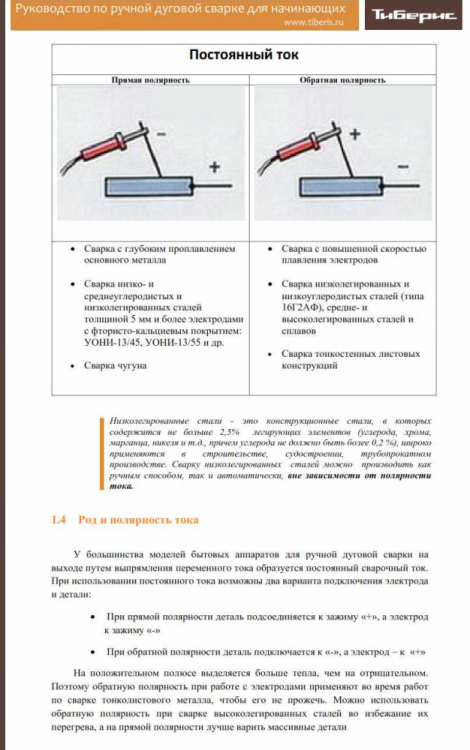

Ещё один важный момент — это сварочные электроды. Не все электроды позволяют использовать сварочный ток любой полярности. Например, электродами с основным видом покрытия сварку следует вести только с «минусом» на свариваемом металле. К таким электродам относятся, например, электроды УОНИ-13/55. В любом случае, всегда проверяйте соответствие фактически установленной полярности сварочного тока допустимой для конкретных используемых электродов.

Резюме

Итак, важно понимать, что выбор направления сварочного тока зависит от пространственного положения сварного шва, выбранных электродов, толщины металла и личных навыков сварщика. Если все эти условия будут соблюдены, то и швы будут получаться качественными, надёжными и эстетичными.

И главное — экспериментируйте! Я говорю это очень часто, потому что на самом деле, только эксперимент даст вам самые точные и правильные ответы на ваши вопросы!

Возможно, я раскрыл эту тему несколько сумбурно, поэтому, если у вас остались какие-то вопросы, пишите их в комментариях. А также обязательно расскажите о своём опыте использования прямой и обратной полярностей!

А также обязательно расскажите о своём опыте использования прямой и обратной полярностей!

Ещё по теме:

Какие электроды лучше для инвертора

Особенности сварки тонкого металла

Тонкий металл, вертикальный шов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Прямая и обратная полярность при сварке инвертором: особенности

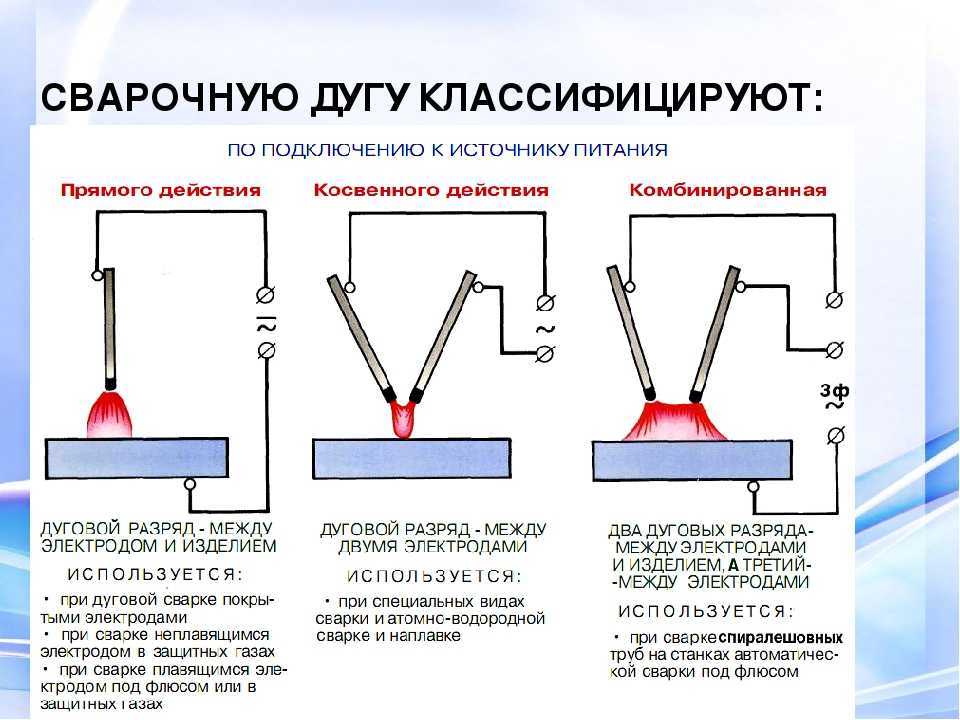

Обзор видов

Газовая сварка и процесс соединения заготовок, выполняемый электрической дугой, имеет принципиальные технологические отличия. На сварочные аппараты с подключением электротока спрос намного выше, так как автоматы-инверторы или полуавтоматы, применяемые для ручной электросварки, универсальны, что дает возможность их применения в бытовых условиях.

Считается, что разница в работе с постоянным и переменным током существенна. Приобретая сварочный аппарат, пользователи редко меняют вид постоянного тока на переменный, так как варить постоянным током проще – надо лишь подключить источник питания. Однако не все так просто, как кажется.

Приобретая сварочный аппарат, пользователи редко меняют вид постоянного тока на переменный, так как варить постоянным током проще – надо лишь подключить источник питания. Однако не все так просто, как кажется.

Прямая

Обозначение «сварка прямой полярности» подразумевает процесс, во время которого на рабочую поверхность заготовки поступает положительный заряд электрического тока через сварочный выпрямитель. Смена полярности в каждом случае по-разному отражается на эффективности работы электрода. Электрическому току с прямой направленностью будут соответствовать следующие характеристики:

- во время процесса электросварки рабочая поверхность заготовки не накаляется, так как приток тепловой энергии к ней минимален;

- под действием электрода происходит достаточная глубина проплавки металла заготовки, но она гораздо меньшая, по сравнению со сваркой обратной полярности;

- в процессе работы сварочный электрод довольно быстро плавится, и чтобы выполнить весь объем работы, иногда требуется его замена;

- вероятность того, что в процессе сварки будут образовываться брызги металла, достаточно высока.

При выполнении сварочных работ с применением прямой полярности электротока скорость плавления у металла получается наиболее высокой, она почти вдвое выше, чем при сварке с применением электротока обратной полярности. Но есть нюанс, заключающийся в том, что образующаяся электродуга при методе прямой полярности электротока формирует свое нагревание не так стабильно, как это бывает при обратной полярности, а сам процесс электросварки сопровождается образованием брызг металла.

Обратная

С целью осуществления сварочных манипуляций, где применяется электроток обратной полярности, подключение клемм выполняют противоположным методом. К рабочей поверхности детали должен поступать отрицательный заряд с минусовой клеммы, тогда как на сварочный электрод будет подаваться положительный заряд тока от плюсовой клеммы.

Особенности электросварки обратной полярности заключаются в следующем:

- в процессе выполнения сварочных работ рабочая поверхность заготовки достаточно сильно нагревается;

- данный вид технологии обеспечивает довольно глубокую проплавку металла и качественный сварочный шов;

- сварочный электрод в процессе работы расплавляется очень медленно и не требует частой замены;

- при выполнении сварки разбрызгивание расплавленного металла очень незначительно.

Работая с постоянным электротоком, для соединения заготовок важно тщательно и равномерно прогреть рабочую поверхность до момента плавления металла. Делается это с целью образования на заготовках сварочной ванны

При этом если сила электротока недостаточна, то поверхность заготовки не будет прогрета надлежащим образом, а если мощность электротока чрезмерно высока, то поверхность детали будет перекалена, и в процессе выполнения электросварки электродуга станет поступать внутрь заготовки, отталкивая назад металл.

Обзор видов

Возможность различного подключения кабелей сварочного аппарата дает перемену полярности, в результате чего можно увеличивать глубину проникновения в металл и в конечном итоге добиться получения плотного сварочного шва на заготовках даже шириной меньше 0,5 мм. Разница между прямой и обратной последовательностью движения электрического тока состоит в возможности регулирования расположения электрической дуги относительно рабочей заготовки, а также в степени нагрева свариваемых поверхностей.

При изменении полярности подключения важно обращать внимание на то, что у анода тепловой энергии будет сгенерировано во много раз больше, чем в области катода. По умолчанию новый инверторный сварочный аппарат настроен на работу с прямым подключением полярности. При необходимости переставить провода с клеммами можно в любой момент

В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса

При необходимости переставить провода с клеммами можно в любой момент. В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса.

Прямая

Прямая полярность подключения обладает следующими характеристиками:

в процессе электросварки получается довольно глубокий, но узкий шов на поверхности стыкуемых заготовок;

процесс электросварки достаточно облегчен, что бывает особенно важно, если в сплаве отсутствует железо или толщина металлических заготовок равна 3 мм;

электрическая дуга устойчива и постоянна, не склонна к срывам;

сварочный процесс невозможно выполнить, если применять проволоку, у которой в составе имеется токопроводящий материал или она предназначена для выполнения работ в режиме переменного тока;

сила электрического тока оказывает влияние на химический состав сварочного шва, делая его прочным и аккуратным;

методика может применяться для выполнения сварочных работ в защитной среде аргона или гелия;

нагрев присадочной проволоки или электропроводника происходит медленно;

с данной технологией электросварки можно работать инверторами, которые функционируют в режиме высокочастотного электротока;

при образовании шва снижен процент введения карбона в массу расплавленного металла.

Для успешного выполнения процесса электросварки при работе с постоянным электрическим током необходимо хорошо прогревать поверхность заготовки, доводя ее до момента плавления. Тем самым будет образовываться сварочная ванна. В данном случае прямая и обратная полярность направления электрического тока оказывает влияние на характеристики сварочной ванны. При работе в режиме прямой полярности в пределах ванны образуется среда, которая легко поддается заполнению расплавленным металлом. Он растекается, и движение сварочного электрода задает направление формируемому шву, контролируя при этом его глубину на объекте сваривания.

Обратная

Обратное подключение полярности электрического тока также имеет свои отличительные особенности:

- глубина сварочного шва невелика, но его толщина получается значительной;

- если нужно сварить две очень тонкие металлические пластины, то при таком методе их рабочая поверхность не будет деформирована;

- электродуга нестабильна, поэтому в данном случае нельзя использовать сварочный инвертор, который функционирует на невысоком электротоке;

- при работе риск прожога поверхности тонкостенных деталей минимален;

- для работы не применяются электроды, которые способны разрушаться от действия высоких температурных режимов;

- для получения качественного результата процесс подразумевает наличие минимального зазора между рабочими заготовками;

- сварочный процесс выполняется прерывистым типом шва.

Выбор полярности подключения сварочного инверторного аппарата обуславливает и выбор сварочных электродов. Например, при работе в обратном подключении угольные стержни будут быстро плавиться и сгорать, поэтому такой тип электрода применим только для работ в режиме прямого подключения. Качество ширины и глубины сварочного шва также находится в зависимости от выбора полярности. Чем выше сила электрического тока, тем глубже выполняется проваривание металла.

Выбор изделий в соответствии с другими параметрами

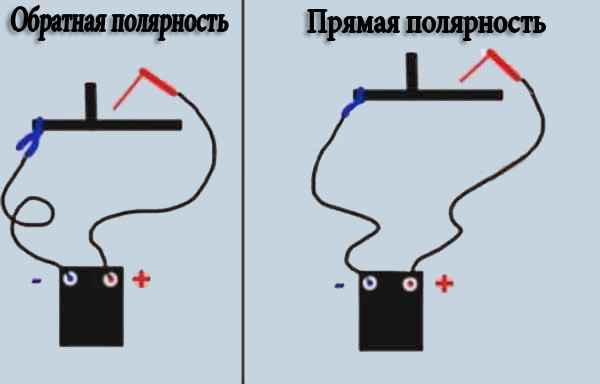

Род тока, а также полярность его подключения являются важнейшими параметрами сварочных операций. Сварочные инверторы преимущественно вырабатывают постоянный ток, который может подключаться к заготовке и электроду по двум схемам.

- Прямая полярность. При такой схеме плюс подключают к массе, а минус — к сварочному электроду.

- Обратная полярность. Такая схема предполагает подключение минуса к массе, а плюса, соответственно, к держателю с электродом.

Если варить инвертором на прямой полярности, то соединяемые поверхности подвергаются значительному нагреву, чего не происходит при подключении полярности по обратной схеме. Именно поэтому выбор обратной полярности целесообразен в следующих ситуациях.

- При выполнении сварки инвертором деталей небольшой толщины. Обратная полярность в таких случаях поможет защитить матриал от прожога.

- На обратной полярности выполняется сварка деталей, выполненных из высоколегированных сталей, которые очень чувствительны к перегреву.

Работа инверторной сваркой

Прямую полярность, при использовании которой заготовка подвергается значительному нагреву, оптимально использовать для соединения материалов, отличающихся большой толщиной и массивностью.

При выполнении любых сварочных работ с использованием инвертора наиболее значимыми являются три параметра, которые взаимосвязаны друг с другом:

- сила сварочного тока;

- диаметр электрода;

- толщина соединяемых деталей.

На выбор электродов толщина соединяемых деталей оказывает непосредственное влияние. При необходимости соединения тонких деталей (до 1,5 мм), ручная сварка не используется, для этой цели лучше подойдут полуавтоматические аппараты или же устройства, позволяющие выполнять сварку в защитной среде аргона.

Варианты положения электрода при сварке

Решая, какие электроды выбрать для сварки конструкций определенной толщины, можно руководствоваться следующими критериями:

- для деталей, толщина которых составляет 2 мм, лучше всего подойдут электроды Ø 2,5 мм;

- при соединении деталей толщиной 3 мм, следует выбирать электроды Ø 2,5–3 мм;

- если толщина свариваемых деталей составляет 4–5 мм, то подойдут электроды Ø 3,2–4 мм;

- детали толщиной 6–12 мм лучше всего варить электродами Ø 4–5 мм;

- когда толщина превышает 13 мм, то оптимальным будет выбор электродов Ø 5 мм.

Сварочные электроды

Если же такой информации на упаковке не содержится, то можно руководствоваться следующими рекомендациями:

- для сварки электродами Ø 2 мм следует устанавливать сварочный ток, сила которого составляет 55–65А;

- для изделий Ø 2,5 мм используют ток 65–80А;

- электроды Ø 3 мм — ток 70–130А;

- для электродов Ø 4 мм выбирают сварочный ток 130–160 А;

- изделия Ø 5 мм — ток 180–210 А;

- 6-ми миллиметровыми электродами лучше варить на токе 210–240 А.

Как становится понятно из всего вышесказанного, для качественной сварки инвертором важен правильный выбор электродов по их диаметру. Также следует устанавливать оптимальную силу сварочного тока. Если, к примеру, вы соберетесь варить инвертором тонкий металл, используя электроды большого диаметра, или сила сварочного тока будет превышать допустимые значения, то в готовом шве могут образоваться поры, что значительно снизит его качественные характеристики.

Практическое определение

Опытному сварщику не составит труда правильно выбрать режим сварки, если известны размеры заготовок и характеристики металла, из которого они изготовлены. При необходимости можно обратиться к одной из технологических таблиц.

Необходимо обращать внимание на рекомендации, прилагаемые к самим электродам и сварочному аппарату в инструкции. Существуют также эмпирические формулы, по которым можно произвести расчёт сварочного тока

Для электродов, имеющих диаметр менее 4 мм или более 6 мм, иногда применяют следующую формулу:

I = (20 + 6d) d

В этой формуле I – сварочный ток, выраженный в Амперах, d – диаметр электрода в миллиметрах.

Для выбора сварочного тока при использовании электродов, имеющих диаметр менее 3 мм, и работе в самом простом нижнем положении, можно применить соотношение:

I = 30 d;

при диаметре 3-4 мм формула меняется на:

I = 40 d.

Расчетное значение на практике корректируют. Обычно происходит изменение в меньшую сторону на 10-15%.

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

Что это дает.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва. - При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.. В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного

То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Подключение по схеме прямой полярности

При сварке током прямой полярности клеммная колодка “+” соединяется с обрабатываемым изделием. Подключение электродного стержня к контакту “-“ осуществляется через дуговой промежуток. При сварке с прямой полярностью электрический проводник будет нагреваться медленнее, чем металл. Поэтому температура между ними отличается на 700 °C. Во время сварки с постоянным током обратной полярности концы электродного стержня будут нагреваться сильнее поверхности заготовки. При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

Образование сварочной ванны – основная задача при сварке током прямой полярности. Для этого нужно прогреть заготовку до температуры плавления. При повышении силы электротока детали будут отталкиваться от сварочной дуги, что не позволит плотно соединить детали. При сварке с прямой полярностью требуются приборы, работающие при высокочастотных токах.

В культуре

Порядок использования инвертора

Узнав об основах использования данного аппарата, необходимо рассмотреть порядок работы с ним. Сюда включают следующие стадии:

Поверхность материала отделяют от загрязнений и ржавчины. Это понадобится для того, чтобы сформировать надежный шов;

Выбираете режим сварочного тока и тип электрода

Здесь важно рассмотреть как материал, так и параметры сварного шва;

Соединяете плюсовую клемму с металлической поверхностью для проведения необходимых операций;

К держателю электрода подключаем минус;

Формируем дугу, затем молотком снимаем окалину с получившегося шва.

Это стандартная последовательность действий. Однако она не учитывает форму соединения и ориентацию электрода. Такие тонкости необходимы для формирования специальных видов швов для сварки. Последние используются для цилиндрических емкостей (сепараторы в нефтегазовой сфере, строительные резервуары).

Производительность при сварке прямой полярности.

Многие исследователи отмечают, что применение определенных сварочных материалов при сварке прямой полярности позволяет повысить коэффициент наплавки. Так, к примеру, сварка под флюсами определенных типов (к примеру, ОСЦ-45) увеличивает этот коэффициент, в сравнении с обратной полярностью. Такой же эффект можно наблюдать и при сваривании металлоизделий на прямой полярности плавящимися электродами в среде инертных и определенных активных газов.

Так, к примеру, сварка под флюсами определенных типов (к примеру, ОСЦ-45) увеличивает этот коэффициент, в сравнении с обратной полярностью. Такой же эффект можно наблюдать и при сваривании металлоизделий на прямой полярности плавящимися электродами в среде инертных и определенных активных газов.

На рисунке мы четко видим, что прямая полярность позволяет увеличить упомянутый коэффициент в 1,6-1,8 раза по сравнению с обратной.

Что же касается геометрии шва, тут также следует отметить некоторые особенности. Кроме глубины проплавления, о которой мы вспоминали немного ранее, от полярности зависит и доля наплавления металла в сварном соединении. Так, при прямой она больше, нежели при обратной.

Влияет полярность сварки и на состав шва. Отметим, что при прямой в соединении будет меньше углекислого газа, но больше марганца и кремния.

Знание особенностей сварки при разных полярностях позволяет сварщикам правильно подбирать способ сваривания для разных типов металла и получения сварных соединений с определенным химическим составом и нужных размеров.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий

Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Как выбрать правильную полярность

Но если вы работаете с разными металлами и металлическими заготовками разной толщины, вам придется самостоятельно настраивать параметры сварочного тока и, в частности, полярность. Это нетрудно, поехали.

Все дело в перемещении теплого анодного пятна, то есть концентрации нагрева. При прямой полярности плюс идет на металлическую заготовку, как раз она и разогревается. Именно от данного фактора зависит выбор варианта подключения при работе с разными заготовками из разных металлов. Все логично и просто, вот критерии решений по поводу подключения постоянного сварочного тока:

Толщина края металлической заготовки

Постоянный и переменный ток сварки.

Толстые края поверхностей? Конечно же сварка током прямой полярности! Дополнительная концентрация тепла в местах плавки в толстых деталях будет способствовать глубокой проверке и, следовательно, получению качественного прочного шва. Если же края свариваемых поверхностей тонкие, то рассуждать, а затем действовать нужно совсем наоборот.

Тонкие края важно не перегреть, чтобы не допустить прожога. Так что отправляем теплое анодное пятно от греха подальше на другую сторону – к электроду

Так что тонкие детали варим при обратном подключении.

Вид металла

Здесь нам поможет перемещение теплового анодного пятна: каким металлам оно не повредит, а, наоборот, поможет? Правильнее всего будет внимательно читать инструкции по электрической настройке сварочного аппарат, которые сопровождают любой современный сплав.

Но уже сейчас можно запомнить факт, что алюминий вместе со сплавами тепло только приветствуют, оно помогает снизить количество образующихся окислов во время процесса. Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

Цветные металлы, как алюминий, варятся неплавящимися вольфрамовыми электродами только при прямом подключении без каких-либо исключений.

Вид электрода

Вы ведь знаете, что современные электроды подразделяются по огромному количеству критериев, они производятся в невероятном разнообразии. Электрические параметры также входит в описание каждого вида электрода. Читать инструкции самым внимательным образом еще никому не помешало.

Но здесь мы вполне можем рассуждать логически, чтобы выбирать правильную полярность для каждого вида электрода. Выбор зависит от того же – теплого анодного пятна, то есть температурного режима. А такие режимы у электродов зависят от типа флюса и многих других факторов.

Невозможно дать короткие рекомендации по полярности тока для разных сварочных расходников – слишком их много. Единственный дельный совет в данном случае – читать инструкции и не пренебрегать ими.

Единственный дельный совет в данном случае – читать инструкции и не пренебрегать ими.

Силу тока, рабочие циклы, подключение к полюсам – все придется настраивать вручную. Но ведь голова нам дана, чтобы думать, верно?

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда “+” и “-”

В зависимости от того, к какому гнезду будет подключаться масса, а к какому – электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому – электрод

Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки

Готовимся, приобретаем, запасаемся

Самое главное – знать, что все получится на отлично, ведь технология сварки инвертором очень проста в освоении и использовании, здесь не особо нужны опыт и мастерство.

Техника безопасности

Любое сварочное дело, включая инвертор, напрямую связано с электрически током.

Эти правила просты и бесхитростны:

Нужно проверять кабели на целостность и исправность перед подсоединением к инвертору

Важно запомнить: кабель обратный с прищепкой идет к минусовому полюсу. Кабель, где есть электродержатель, крепим к плюсовому разъему.

После визуальной проверки установить ручку с регулятором силы тока на минимальное значение

Затем подключаем аппарат к сети. Слушаем работу включившегося вентилятора: если шум ровный и без треска, все в порядке.

Теперь учтем немалый вес металла, с которым вам придется работать.

Спецодежда

Сварка инвертором.

Прежде всего нужно учитывать действие высокой температуры и иметь следующие предметы:

- маску сварщика со специальными светофильтрами;

- защитные перчатки или краги;

- костюм из защитной ткани;

- обувь на подошве из резины;

- при необходимости респиратор, если сварка пойдет в замкнутой комнате без проветривания.

Оборудование

Список необходимого оборудования:

- инверторный сварочный аппарат;

- молоток;

- электроды, отобранные под вид работы с учетом природы и толщины металла;

- щетка с металлической щетиной

Характерные черты электродуговой сварки

Прежде чем разбираться с полярностью при сварке инвертором, следует понять базовые принципы сварочных технологий, с учетом влияния на рабочий процесс наиболее важных факторов.

Описание электродуговой сварки: обозначения всех компонентов

Электродуговой способ сварочных работ отличается от традиционного газового большим количеством важных особенностей. Одним из главных отличий можно считать температурный режим — температура создаваемой сварочным аппаратом дуги способна достигать +5000°С, что значительно больше значений плавления большинства известных металлов. Данный факт влияет на обширное разнообразие способов сварочного процесса и сварочных технологий (что позволяет решать самые различные задачи).

DCEN и DCEP в области сварки, значение, различия, применение

DCEN и DCEP при сварке — две важные полярности тока. Оба играют решающую роль во всех видах сварочных работ. Полярность означает направление тока, протекающего по цепи. В цепи DCEN ток движется от электрода к заготовке. А в схеме DCEP ток идет от заготовки к электроду. Как правило, дуговая сварка широко используется в сварочной промышленности. Это тип процесса сварки плавлением, в котором используется электрическая дуга для подачи необходимого тепла для соединения основных металлов и присадочных металлов. В этом процессе проводящая базовая пластина подключается к одному выводу источника питания, а электрод — к другому выводу. Итак, взгляните на различные аспекты DCEN и DCEP в сварке.

Основные моменты публикации:

- Что такое DCEN?

- Что означает DCEP?

- Сходства DCEP и DCEN

- Отличия DCEN и DCEP

- Почему в основном GMAW использует DCEP?

- Применение полярности DCEP в SMAW

- Влияние полярности на дуговую сварку под флюсом

- Меры безопасности для сварочных токов DCEN

Что означает DCEN?

DCEN расшифровывается как Электрод постоянного тока, отрицательный . Это с прямой полярностью , также называемая с прямой полярностью постоянного тока (DCSP). Это происходит, когда электрод подключен к отрицательной клемме питания. При дуговой сварке основной металл присоединяется к одной точке питания, а электрод подключается к другой клемме того же источника питания. И только полярность определяет поток электронов между электродом и основным металлом. При дуговой сварке источник питания обеспечивает как постоянный, так и переменный ток, но это зависит от выполненного соединения. А питание постоянного тока может обеспечивать как прямую, так и обратную полярность.

Это с прямой полярностью , также называемая с прямой полярностью постоянного тока (DCSP). Это происходит, когда электрод подключен к отрицательной клемме питания. При дуговой сварке основной металл присоединяется к одной точке питания, а электрод подключается к другой клемме того же источника питания. И только полярность определяет поток электронов между электродом и основным металлом. При дуговой сварке источник питания обеспечивает как постоянный, так и переменный ток, но это зависит от выполненного соединения. А питание постоянного тока может обеспечивать как прямую, так и обратную полярность.

Что означает DCEP?

DCEP означает Положительный электрод постоянного тока или Обратная полярность постоянного тока . В этом процессе электрод подключается к положительной клемме источника питания, а основной металл к отрицательной клемме.

Сходства между DCEP и DCEN

Сходства между DCEP и DCEN заключаются в следующем.

- Обе полярности являются основным источником тепла при дуговой сварке, т. е. электрической дуге.

- Сварочные аппараты могут применять обе полярности DCEP и DCEN для соединения двух или более компонентов вместе. Однако результат может немного отличаться.

- В случае питания переменным током обе полярности повторяются одна за другой в каждом цикле.

Отличия DCEN и DCEP

Несмотря на сходство, различия и особенности обеих полярностей DCEN и DCEP заключаются в следующем.

.| DCEN (DCSP) | DCEP (DCRP) |

| Также называется прямой полярностью постоянного тока | Также постоянный ток обратной полярности |

Электрод соединяется с отрицательной клеммой источника питания, а основные металлы — с положительной клеммой. | Неблагородные металлы соединяются с отрицательной клеммой источника питания, а электрод — с положительной клеммой |

| 2/3 всего тепла дуги выделяется вблизи опорной пластины, а остальная часть — на конце электрода | 2/3 всего тепла дуги выделяется на кончике электрода, а остальная часть – вблизи опорной пластины |

| Электроны высвобождаются из кончика электрода и ударяются о поверхность основного металла | Электроны отрываются от поверхности основного металла и ударяются о кончик электрода |

| Скорость осаждения присадочного металла довольно низкая по сравнению с расходуемыми электродами | Скорость напыления присадочного металла высока из-за того, что большая часть тепла дуги выделяется на наконечнике |

| Прямая полярность легко обеспечивает надлежащее плавление основного металла | Возможно неполное сплавление из-за меньшего выделения тепла вблизи основного металла |

| Риск дефектов включения высок, если поверхности опорной плиты не очищены | Редкие шансы дефектов включения из-за хорошего действия дуговой очистки |

| Плохая окислительная способность дуги | Дуга обеспечивает хорошую очистку от окислов |

| Возможны высокие искажения и более широкая ЗТВ | Вероятность деформации и ЗТВ меньше |

| Подходит для металлов с высокой температурой плавления, таких как титан и нержавеющая сталь | Подходит для металлов с низкой температурой плавления, таких как алюминий и медь |

| Обычно не подходит для сварки тонких листов | С DCRP можно сваривать тонкие листы. |

Почему в основном GMAW использует DCEP?

Полярность DECP широко используется в дуговой сварке металлическим газом. Основная причина заключается в том, что он обеспечивает низкое разбрызгивание, стабильную дугу, хороший сварной шов, плавный перенос металла и глубокое проплавление сварочных токов. Для получения хороших результатов на оцинкованных листах сварщики могут использовать некоторые специальные проволоки с химическим составом в полярности DECP, что обеспечивает отличные характеристики.

Применение полярности DCEP в SMAW

DCEP или AC используется в большинстве покрытых электродов. В SMAW флюсы с покрытием для покрытых электродов делают процесс сварки наиболее универсальным с точки зрения полярности. Некоторые электроды хорошо работают с DCEP или AC и DCEN.

Покрытые электроды :

- E6013 (RB-26)

- Э6019 (Б-17)

- Э7024 (ЗЕРОДЭ-43Ф)

С другой стороны, электроды с высоким содержанием целлюлозы при сварке труб используются с полярностью DCEN. Они следующие:

Они следующие:

- E6010 (KOBE-6010)

- Э7010-П1 (КОБЕ-7010С)

- Э8010-П1 (КОБЕ-8010С)

Низкоуглеродистые Cr-Mo электроды используются только с DCEP-

- E7015-B2L (CMB-95)

- Э8015-Б3Л (СМВ-105)

Влияние полярности на дуговую сварку под флюсом

Полярность напрямую влияет на качество сварки. Сварщики должны сначала решить, какой ток им нужен, прежде чем зажигать электрод. В процессе SAW комбинация проволоки и флюса определяет выбор используемой полярности. В процессе сварки с использованием DCEP расход флюса выше, чем при использовании переменного тока, в зависимости от типа флюса. Полярность DCEN, DCEP и переменного тока может повлиять на механические свойства сварки. Поэтому сочетание флюса и проволоки имеет решающее значение. Сварщики должны использовать полярность там, где требуется высокое качество металла.

Меры безопасности для сварочных токов DCEN

Сварочный аппарат является очень мощным электрическим оборудованием. Незначительное невежество и ошибка могут стоить жизни. Поэтому все, кто имеет дело со сварочными аппаратами, должны соблюдать необходимые меры предосторожности. Следующие советы по безопасности предназначены для сварщиков при работе со сварочной системой DCEN.

Незначительное невежество и ошибка могут стоить жизни. Поэтому все, кто имеет дело со сварочными аппаратами, должны соблюдать необходимые меры предосторожности. Следующие советы по безопасности предназначены для сварщиков при работе со сварочной системой DCEN.

1. Носите средства индивидуальной защиты , такие как перчатки, каски и одежду. Они ограничат попадание возможных вредных лучей на кожу и глаза. Утепленные перчатки спасут руки от поражения электрическим током.

2. Держите рабочую зону сухой и организованной во избежание любого риска поражения электрическим током. В рабочих зонах не должно быть беспорядка. Держите при себе только необходимое и нужное снаряжение.

3. Проверьте отрицательную и положительную клеммы и убедитесь, что резак подключен к отрицательной клемме, а заготовка к положительной клемме. Наоборот, будут беспорядочные шарики, отсутствие контроля и чрезмерное сжигание электродов.

4. Надежно закрепите зажим заготовки и убедитесь, что полная электрическая цепь проходит через металл и обратно к станку. Потому что ослабленный зажим нарушит путь и вызовет удары.

Заключение

Таким образом, информация по ДКЭН и ДКЭП в сварке обеспечивает глубокое понимание студентами, сварщиками и другими специалистами. Обе полярности играют решающую роль в любом процессе сварки и производстве необходимых сварных швов.

Связанные: Другие типы сварки

Что такое прямая полярность при сварке?

Что такое прямая полярность при сварке? Обычно прямая полярность при сварке возникает, когда электрод становится отрицательным, а опорная пластина — положительной, в результате чего электроны перетекают от кончика электрода к опорной пластине.

Содержание

Типы полярности

При сварке известны три типа полярности: 1) постоянный ток прямой полярности, 2) постоянный ток обратной полярности и 3) переменная полярность тока.

Прямая полярность постоянного тока в основном возникает, когда электрод подключается к отрицательной клемме, а пластины становятся положительными. Это приводит к тому, что электроны текут от кончика электрода к пластинам основания.

С другой стороны, при обратной полярности постоянного тока электроды подключаются к положительному, а пластины к отрицательному, что противоположно прямой полярности постоянного тока. Здесь также электроны текут в противоположном направлении, то есть от базовых пластин к электроду.

Если источником питания генерируется переменный ток, то прямая и обратная полярность будут сменять друг друга в каждом цикле.

Электрод постоянного тока с отрицательной полярностью (DCEN)

Когда электрод подключен к отрицательной клемме, а базовая пластина к положительной клемме, это называется электродом постоянного тока с отрицательной или прямой полярностью. Здесь электроны перетекают от электронов к опорным пластинам, что вызывает концентрацию тепла на опорной пластине, а не на электроде. Прямая противоположность тому, что произошло в полярности DCEP.

Прямая противоположность тому, что произошло в полярности DCEP.

В результате скорость наплавки на электроде снижается, что обеспечивает более стабильный и ровный шов. Если опорная плита не очищена сварщиком должным образом, дефекты включения также могут быть обнаружены в DCEN.

В отличие от DCEP, где проплавление уменьшается, DCEN обеспечивает надлежащее проникновение благодаря наличию достаточного расплава основных металлов. Это также снижает возможность включения вольфрама и уменьшает армирование.

Однако здесь нет действий по очистке от окислов и могут всплывать дефекты включения. Существует также риск образования высокого остаточного напряжения, а также высокого уровня деформации. Низкая производительность из-за снижения скорости осаждения, которое может произойти в результате более широких зон воздействия тепла.

Положительная полярность электрода постоянного тока (DCEP)

DCEP, также известная как обратная полярность, возникает, когда базовая пластина подключена к отрицательной клемме, а электрод — к положительной. Когда это происходит, электрический ток движется от опорной пластины к электроду.

Когда это происходит, электрический ток движется от опорной пластины к электроду.

В электроде наблюдается концентрация тепла. Электроны, вылетающие из базовой пластины, ускоряются в результате разности потенциалов и ударяются об электрод с высокой скоростью. Это приводит к концентрации тепла на кончике электрода.

Из-за высокой концентрации тепла на кончике электрода электрод быстро плавится, и увеличивается скорость осаждения, что приводит к низкому проникновению и плавлению базовой пластины. Ток DCEP идеален при использовании базовых пластин с частицами пыли, грязи или дефектами на поверхности металла. Это называется действием по очистке от оксидов.

Могут быть проблемы с высоким уровнем усиления, если скорость не регулируется должным образом. DCEP также имеет гораздо более короткий срок службы нерасходуемых электродов.

Как выбрать правильную полярность?

Для выбора правильной полярности требуется определенный уровень точности и тщательный учет различных факторов. Одним из них является выбор основного металла. Лучше всего использовать алюминий или магний в качестве основного металла, так как они лучше работают с DCEP, потому что они могут разрушить оксидный слой на поверхности пластины.

Одним из них является выбор основного металла. Лучше всего использовать алюминий или магний в качестве основного металла, так как они лучше работают с DCEP, потому что они могут разрушить оксидный слой на поверхности пластины.

Алюминий и магний также имеют низкую температуру плавления, это означает, что вам не потребуется сильное тепловыделение вблизи базовой пластины.

Если вы решите использовать титан или нержавеющую сталь, в этом случае лучше подойдет переменный ток, поскольку использование DCEN только увеличит ЗТВ.

Другим фактором, который следует учитывать, является электронная эмиссия обрабатываемого материала, а также напряжение. Использование DCEP с рабочим материалом, который требует высокого напряжения или имеет низкую эмиссию электронов, приведет к нестабильной дуге.

Для более тонких базовых пластин будет лучше работать DCEP, а для более толстых базовых пластин полярность тока DCEN будет правильной, также убедитесь, что вы прошли подготовку краев здесь.

Как полярность влияет на качество дуговой сварки?

Для создания сварных материалов хорошего качества важным фактором является полярность. Полярность вашего сварного шва зависит от ваших наполнителей, таких как выбор основных металлов и тип электрода.

Некоторые переменные, на которые влияет полярность сварного шва, включают:

- Очистка от оксида – При использовании пластин с дефектами или небольшим количеством грязи на поверхности лучше использовать постоянный ток. Действие по очистке от оксидов поможет снизить риск дефектов включения.

- Армирование — За счет увеличения переноса металла в виде шариков ширина сварного шва также увеличивается из-за полярности DCEP.

- Скорость напыления — Чтобы увеличить нанесение наполнителя, убедитесь, что расходуемые электроды используются с полярностью DCEP.

- Проплавление сварного шва — Полярность DCEN в равной степени увеличивает проплавление сварного шва.

Для чего используется полярность в 7018?

По коду легко определить, какой сварочный пруток подходит для электрода.

Например, из 7018 первые две цифры означают PSI, которому может противостоять сварной шов. Умножьте первые две цифры на 1000, чтобы получить давление на квадратный дюйм. Это 70 на 1000, что дает вам 70 000 фунтов.

Третья цифра, в данном случае 1, помогает определить положение, в котором можно использовать удочку.

1 – стенды для всех положений, 2 – стенды для плоского или горизонтального положения, 3 – над головой или вертикально вверх или вниз, 8 – показывает, что это порошок калия и железа с низким содержанием водорода и подходит для работы с DCEP, DCEN и AC .

Какой усилитель нужен для сварки стержнями 7018?

Не существует определенной силы тока, идеально подходящей для сварки стержня из стали 7018. Правило состоит в том, чтобы определить применяемую силу тока по диаметру стержня.

Диаметр можно получить по толщине свариваемой металлической пластины. Для каждых 7018 стержней с электродом диаметром 1⁄32 дюйма используйте ток 30 ампер. Это означает, что если диаметр составляет 2/32 дюйма, вы должны использовать ток 90 ампер.

Для каждых 7018 стержней с электродом диаметром 1⁄32 дюйма используйте ток 30 ампер. Это означает, что если диаметр составляет 2/32 дюйма, вы должны использовать ток 90 ампер.

Является ли стержень 7018 DCEN или DCEP?

Поскольку 7018 содержит порошок с низким содержанием водорода, им легко управлять, и он обеспечивает гладкий сварной шов. Целесообразно использовать ток DCEP на электроде 7018.

Его можно использовать для сварки как переменным, так и постоянным током, а его электрод дает высококачественные рентгеновские сварные швы благодаря порошку железа с низким содержанием водорода. Электроды 7018 не требуют предварительного нагрева, что делает их идеальными для сварки углеродистой стали среднего качества.

Почему ток DCEP используется для GMAW?

Существует множество причин, по которым ток DCEP используется для GWAM. Во-первых, использование тока DCEP обеспечивает сильную и устойчивую дугу, низкое разбрызгивание, глубокое проплавление, плавный перенос металла и привлекательный валик сварного шва.

В отличие от применения DCEN на GMAW, это приводит к образованию больших капель расплава, а также к большому разбрызгиванию зерен. Хотя этот результат можно контролировать, используя проволоку, содержащую специальные химические составы для сварки DCEN.

Какая полярность нужна для сварки алюминия?

Сварка алюминия идеально подходит для использования электрода постоянного тока положительной обратной полярности (DCEP). Также важно отметить, что флюс алюминиевого стержня склонен разбрызгиваться при сварке, а когда он начинает остывать, он создает «грязеподобный» вид. Кроме того, довольно сложно уложить достаточное количество бусинок.

Когда следует использовать настройку переменного тока на сварочном аппарате?

Как правило, сварщики предпочитают использовать настройку полярности переменного тока при работе с намагниченными металлами. AC наполовину положительный и наполовину отрицательный. Характеристики сварки находятся в центре положительной и отрицательной полярности постоянного тока.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.