Выбор полярности при сварке постоянным током

Здравствуйте, уважаемые читатели блога ForgeMika.com.

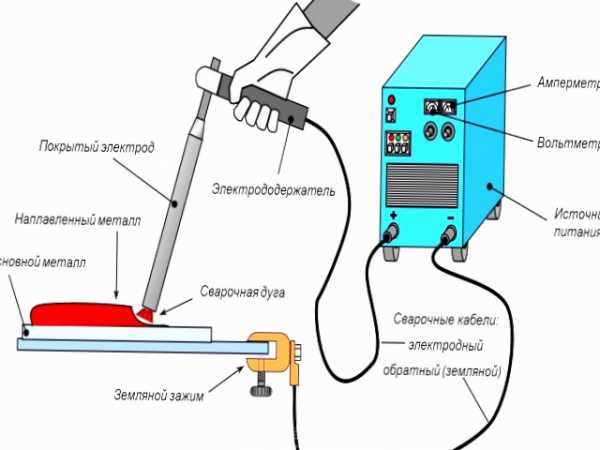

В сегодняшней статье предлагаем обсудить избитую уже, но не потерявшую своей актуальности тему «Выбор полярности при сварке постоянным током». Возможность выбора предоставляет дополнительные возможности при регулировании режимов сварочного производства. Стандартное подключение сварочных клемм при сварке аппаратом постоянного тока – это подключение «минусового» контакта к держателю (электроду), а «массы» к материалу сварки. Эта схема получения является «прямой полярностью», благодаря которой сильнее прогревается свариваемый материал. Такая схема чаще оказывается оправданной, вследствие того, что материал имеет определённую толщину и для образования качественной сварочной ванны необходим более обстоятельный прогрев его.

Сущность температурного воздействия при «прямой полярности» заключается в том, что направленный поток электронов, как известно из курса теории электротехники, движется от отрицательного электрода (не сварочного электрода, а электрода в электротехническом смысле) к положительному. Поэтому накопление большего количества энергии (в данном случае, ещё и тепловой энергии) происходит именно со стороны положительного контакта, которым и является свариваемый материал.

Обратная полярность

Однако в сварочной практике существуют случаи, когда чрезмерный нагрев материала нежелателен. Для таких случаев применима «обратная полярность», то есть, «массу» присоединяют к держателю с электродом, а «минус» крепится на свариваемый материал. При такой схеме подключения точка накопления максимальной тепловой энергии смещается на нижнюю часть электрода. Поскольку направление движения потока электронов уже перенаправляется в обратную сторону.

Некоторые модификации сварочных электродов могут содержать клеймо, указывающее, к чему надлежит подключать данный электрод совместно с держателем. На них указывается «+», или «–». Естественно, сварка таким электродом возможна при любой схеме подключения полюсов, просто, при «неродной» для электрода схеме подключения качество сварного шва может быть недостаточно высоким. Чаще, конечно же, электроды не клеймятся таким обозначением. Поэтому определить, к «плюсу» или к «минусу» правильно его подключать, чтобы получить идеальный шов, можно исключительно посредством практического применения.

Особенности применения различных типов полярности на практике

Как мы уже сказали выше, «прямую полярность» подбирают для тех практических случаев, когда нужно соединять между собой толстостенные детали. Также такой тип подключения предусматривает возможность обработки материалов с более высокой температурой плавления. Применим для такого типа сварки любой тип сварочных электродов.

Сварка на «обратной полярности» применима для соединения тонкостенных сварочных элементов, когда сварка нужна более «деликатная» без риска прожечь металл. А также, те же самые требования могут быть предъявлены к сварке легированных сталей. Таким материалам повышенный нагрев нежелателен, так как может пострадать качество металла, из-за того, что при перегреве перегорят легирующие элементы.

Определение полярности гнёзд на сварочном аппарате

Для чего это нужно? Для того чтобы для каждого конкретного сварочного случая подобрать схему подключения – «прямую полярность» или «обратную». Обычно на сварочных аппаратах инверторного типа производителем указывается, где на аппарате «плюс», а где «минус». Но мы рассмотрим нестандартный случай, когда либо аппарат слишком «бывалый», либо пришлось иметь дело не с инвертором, а со старым «сварочником». То есть, с трансформатором, на котором таких указателей просто и не было предусмотрено, или опять же, стёрлись по причине «преклонного возраста». А работать надо. И ошибиться, подключившись наугад, не хочется, да и не нужно.

Практический способ определения полярности

Есть простой способ определения полярности гнёзд. Для него потребуется очищенный от покрытия электрод. Подойдёт обычный стандартный электрод любой, по сути дела, толщины, разрубленный или разрезанный напополам. Понадобится также второй держатель для электрода (мы априори полагаем, что один держатель у вас уже есть – иначе, как же вы будете варить?). А также потребуется ёмкость для воды, подойдёт обычная пол-литровая банка, или что-либо на неё похожее по объёму и конструкции. И немного воды, где-то с половину объёма имеющейся у вас ёмкости.

Обе части очищенного электрода устанавливаем в держатели (по одному куску в каждый держатель), а держатели подключаем к гнёздам. На всякий случай уточним – один держатель с электродом к одному гнезду! Наливаем воду в ёмкость, ёмкость устанавливаем так, чтобы хорошо было видно, что будет происходить у неё внутри. На «сварочнике», если предусмотрен регулятор тока, установите примерно 100 А, этого будет достаточно, если не предусмотрено, то «на глаз» и сильно большой ток выставлять не нужно.

Итак, подаёте ток на ваши электроды и осторожно опускаете их в воду на небольшую глубину. Катод – отрицательный электрод – начнёт активно выделять водород из воды, то есть, будет наблюдаться активность, лёгкое бурление с подниманием вверх мелких пузырьков газа. Возле анода – положительного электрода – никакой активности наблюдаться не будет. Нужно при использовании этого метода учесть один нюанс – электроды слишком уж далеко разводить один от другого не нужно. Чем ближе они будут между собой в воде, тем активней будет выделяться газ. Соответственно, где у вас «плюс», а где «минус» вы легко определите. Разумно, пока всё наглядно, поставить метку на аппарате у соответствующего гнезда, чтобы не забыть.

Определить полярность гнёзд можно с помощью измерительной техники, подойдёт для этих целей мультиметр. Но в «полевых» условиях у вас его может просто собой не оказаться, и с помощью поручных средств вы сможете выйти из положения. И уже дальше будете знать, где у вас на аппарате какая из клемм расположена.

forgemika.com

Прямая и обратная полярность при сварке: особенности

Сварку осуществляют путем воздействия на металл постоянного тока. Различают 2 режима воздействия – прямая полярность и обратная. При прямой полярности к электроду проводят минус, а к металлической детали плюс. Когда речь идет об обратной полярности, все происходит наоборот. Об особенностях каждого процесса расскажут специалисты.

Плюсы и минусы вариантов сварки

Полярность отличает разное влияние на деятельность электрода. Если полярность обратная, сварке присущи такие характерные черты:

- Тепло поступает к детали в большем объеме и в высоких температурах.

- Свариваемая заготовка проплавляется качественно, а сама сварка затрагивает глубокие слои материала.

- Электрод расплавляется медленно.

- Практически отсутствует образование брызг металла с заготовки в жидком состоянии.

Что касается переменного тока прямой направленности, его особенности следующие:

- Недостаточно тепла, подходящего к заготовке.

- Проплавка заготовки высокая, однако показатель все равно ниже, чем в предыдущем режиме.

- Заготовка плавится быстро, поэтому будьте готовы заменить старую новой.

- Металл при расплавлении образует брызги.

По мнению специалистов, сварка с обратной полярностью выгодно выделяется и является наиболее качественной. Как правильно подсоединить электроды, показывает в видеоинструкции сварщик: https://www.youtube.com/watch?v=GrVBaIZ3ddE.

Как правильно выбрать полярность

Несмотря на то что прямая полярность влияния переменного тока приветствуется в большинстве случаев, эксперты рекомендуют первым делом обращать внимание на материал, из которого сделана поверхность электродов. Если брать угольные расходные компоненты, при использовании обратного варианта они слишком быстро нагреваются и теряют целостность. А вот для проволоки без поверхностного слоя обратный способ станет наилучшим.

Чтобы сварочный шов получился аккуратным и едва заметным, тоже необходимо соблюдать полюса. Для глубокой проплавки рекомендуется ток обратной направленности. Связано это с повышенным теплообразованием на аноде и катоде.

Принимаясь за сварочный процесс, помните: чем больше скорость сварки, тем шов и глубина провара меньше.

Читайте также: Как осуществляется обозначение сварки на чертеже

Особенности сварки с прямой полярностью

Прямую полярность при сварке отличают такие тонкости процесса:

- Располагать металл, подходящий для электродов или присадочных деталей, в ванне для сварки, по технологии необходимо крупными каплями. Именно это становится причиной неприятного и опасного разбрызгивателя металла, а также повышения показателя коэффициента проплавки.

- Электрическая дуга становится нестабильной.

- С одной стороны, наблюдается уменьшение глубинного значения провара. С другой – уменьшение внедрения углеродистого состава в массу металла детали.

- Если стержень электрода нагревают меньше, сварщику удается применить токи с высокими показателями.

- Прямая полярность может изменять сплав материала, который затем застывает в виде сварочного шва.

Тонкости сварочного процесса при обратной полярности

Вариант обратной полярности выручает, если между собой нужно соединить тонкие заготовки. Эта работа филигранная и требует повышенной точности сварки. Также для понижения опасности во время проведения манипуляции пользуются такими хитростями:

- Можно понизить значения потенциала тока. Это поможет уменьшить температуру детали.

- Желательно осуществлять сварку прерывистым швом. Сварщик сваривает небольшое расстояние в начале. Потом он перемещается к середине заготовки. После занимается стыкованием с противоположной стороны. Далее следует перейти к промежуточным пустотам. Эта схема является традиционной. Но при желании и наличии опыта ее можно менять на собственное усмотрение. Прерывистый сварочный шов препятствует короблению металла, особенно когда речь идет о стыке на отрезке больше 20 см.

- Если металлические детали слишком тонкие, сварщик выбирает метод прерывания электрической дуги. Электрод достают из участка сварки, далее быстро поджигают и возобновляют процесс снова.

- При соединении материалов внахлест детали прижимают друг к другу с максимальной герметичностью. Если не удается избежать щели, прожигается, а значит и портится верхняя деталь. Чтобы создать плотное прилегание, специалисты рекомендуют применить струбцины или другой вид груза.

- Если соединяют заготовки с погрешностями в ровных краях в стык, предусмотрите материал, который заберет тепло сварки. Хорошо подходит для этих целей медная пластина. Но можно подобрать и стальную. Отдавайте предпочтение значительной толщине вспомогательной прослойки.

- Отбортовку кромок проводят, придерживайтесь угла 180 градусов.

Если мало опыта в фиксации тонких деталей, сначала потренируйтесь на дефектной металлической пластине. Залатать дыру в черновом образце проще, чем в итоговом.

Советы по выбору полярности при сварке металла дает опытный сварщик:

specinstrumenta.ru

прямая и обратная полярность — Полезные советы для всех

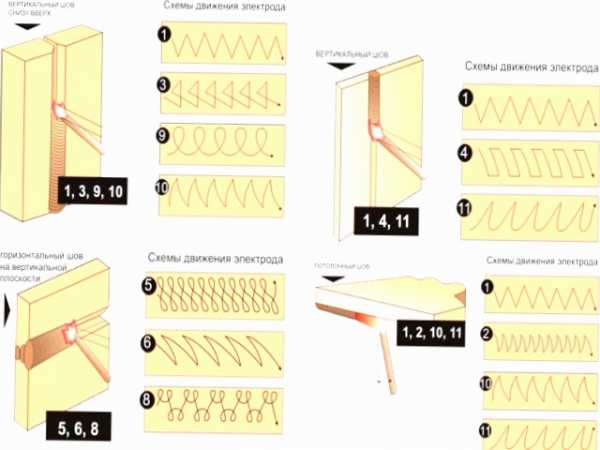

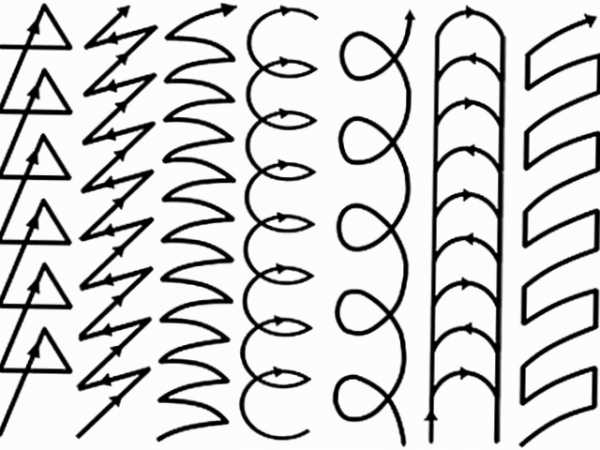

Получить шов нужной длины можно за счет поперечного движения электрода. Как мы уже говорили, шов кладется не линейным движением, а комбинированными продольными и поперечными. При продольном перемещении электрода по оси шва будет получаться т.н.

Движение дуги может осуществляться по 3 главным направлениям. При поступательных движениях достаточно просто добиться стабильной длины дуги. Следует помнить, что ванна получается из расплавленного металла, а расплавленный металл берётся из электрода. Важным фактором является и удобность держателя, его сбалансированность, «развесовка

» – работа с ним не должна вызывать быстрой усталости рук. На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Особенность инверторных аппаратов заключается в возможности изменения полярности, что определяет направление движения электронов. Очень просто отличить новичка от профессионала, так как он будет не слишком торопливым и придется переваривать швы далеко не один раз. Для начала прикрепите зажим массы к рабочей заготовке и вставьте электрод в держатель.

Переходим к практике — зажигание и удержание дуги

Стержень выбирается в зависимости от вида металла, который предстоит сваривать. Поперечное смещение электрода в процессе работы дает возможность получить достаточную ширину шва. Прежде, чем начинать сваривание, стоит заранее озаботиться приобретением необходимого количества электродов. Очень часто в быту возникает необходимость применить сварное соединение, особенно в частном секторе. Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. В современной торговой сети имеется большое разнообразие сварочных аппаратов, инверторов, средств защиты при проведении сварочных работ. Прежде всего, нужно изучить особенности устройства сварочного аппарата. На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию.

Люди, проживающие в собственном доме, имеющие дачу или хотя бы частный гараж, периодически сталкиваются с необходимостью проведения сварочных работ. Ясно, что ободранная изоляция в глаза бросается. Важной операцией при подготовке к работе является подсчет необходимого количества электродов. И напоследок о некоторых особенностях эксплуатации сварочных инверторов. Существует два варианта подключения массы и рукоятки: прямой (масса +, рукоять -) и обратный (масса — рукоять +). Делай три: Стоим и ждем, электрод не шевелим, только не забываем его приближать к детали по мере его сгорания. При подключении аппарата к сети визуально оцениваем токонесущие кабеля на исправность. Сварочная дуга перемещается поступательно, вдоль оси электрода.

Как варить металл электросваркой: учимся зажигать и держать дугу

Но угол наклона — это не все параметры, которые придется выдерживать. По мере выполнения работы необходимо внимательно следить за тем, на каком расстоянии от поверхности металла находится электрод. В одном небольшом рассказе невозможно описать все нюансы этого увлекательного дела, так как умелых сварщиков готовят не один месяц, а настоящее мастерство приходит к ним через опыт. Начинать работу можно только после надежного закрепления деталей в тисках. Потренировавшись какое-то время на укладке валиков разными движениями, вы сле того как валики получаются одинаковой ширины, чешуйки наплавки имеют приблизительно одинаковые размеры, можно пробовать варить швы. Прежде чем приступить к изготовлению готового изделия, желательно сначала потренироваться на обрезках металла той же марки и толщины. То, с какой скоростью нужно накладывать шов, зависит от того, какой он должен быть: тонкий или толстый. Но вот проблема – сварные работы требуют определенной подготовленности.

В-четвертых, надо сдвинуть в сторону выполняемого шва на один-два миллиметра конец электрода, опять-таки удерживая его на указанном расстоянии от металла. Все процессы, описанные ранее, не представляли никакой сложности для новичка, но теперь переходим к более сложным задачам. Контур ванны находится под поверхностью металлической детали. Электрод представляет собой металлический провод (наиболее распространены диаметром 3-5 мм), покрытый специальной обмазкой. Когда дуга зажигается уже без проблем, можно двигаться дальше — осваивать движения. В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. На одной из панелей есть клавиша или тумблер включения питания. Формируется при достаточно сложных, тройных движениях электрода.

Особенности технологий современных инверторов

Удержание электрододержателя обязательно должно быть рукой в одетой брезентовой рукавице или краге. Сварочные работы стоят на втором месте по опасности после шахтёрского труда. Резка металла проводится обычно в вертикальной плоскости, при горизонтальном расположении заготовки, на обратной стороне образуются капли металла, что делает вид не очень эстетичным. Сварка электрическим инвертором для начинающих подразумевает некоторую подготовку. Сварка – это одна из достаточно сложных, но крайне востребованных технологий работы с металлами. Сварочный шов – один из самых надежных способов соединения деталей. Розжиг электрода можно сделать двумя способами – постукиванием, и чирканьем. Чтобы ванна двигалась, электрод нужно немного наклонить, примерно под углом 50-45°.

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Потренировавшись в выполнении сварочного шва на простой поверхности, можно приступать к соединению металлических деталей. Далее, приблизительно под таким же углом вам нужно будет прикоснуться к рабочей заготовке и сразу же приподнять электрод таким образом, чтобы получился зазор в 3-5 мм. Второй и все последующие слои выполняются при медленном проворачивании трубы. После наложения этого «шва» необходимо дать ему остыть, а затем сколоть слой шлака, чтобы визуально оценить качество. Большинство начинающих специалистов, которые только осваивают процесс варки, также сталкиваются с проблемой, как пользоваться инверторным сварочным аппаратом. При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. В целом, сварочное оборудование делится на виды – трансформаторный, выпрямитель, инвертор.

Как передвигать электродом во время сварки:

Профессия сварщика давно и надежно вошла во многие отрасли промышленности и домашнего хозяйства. Начинают работу с подключения сварочных кабелей. Для сваривания тонкого металла предпочтительно использовать обратное подключение инвертора, т.е. Сварка инвертором для начинающих начинается с обучения розжигу дуги. Таким образом, в работе инверторного аппарата есть свои преимущества, как и отдельные нюансы, влияющие на качество шва. Сразу хочу начать с того, что сказать несколько слов о чистоте и культуре этой работы. Третье, на что следует обратить внимание, — это образование электрической дуги. Розжиг дуги – первый этап, и с ним у новичков случаются проблемы.

Научиться пользоваться сварочным аппаратом можно только на практике. Но шлак и защита — далеко не единственный процесс, который при этом происходит, и который нужно контролировать. Нормальным зазором считается такой, которые примерно равен толщине стержня электрода – это называется короткой дугой. В частном доме и на даче постоянно возникает необходимость что-то сварить. Сварная ванная – это расплавленная масса метала вперемешку с частицами проводника. Электрод может двигаться только по определенным траекториям. Этот аппарат представляет собой небольшой металлический ящик, который в зависимости от мощности весит от 3 кг до 6-7 кг. Сварочные инверторы (при своей невысокой цене в 7-10 тысяч) образует качественные швы, даже если находятся в руках новичков.

Похожие публикации

В повседневной жизни в собственном доме, на дачном участке или в гараже всегда найдется немало дел, требующих навыков сварщика. Сварочный аппарат – довольно сложное устройство, требующее определенных знаний. Перед тем, как пользоваться сварочным аппаратом, следует понять, что во время работы с полипропиленовыми коммуникациями в дальнейшем демонтаж системы будет невозможен. Главное преимущество полипропиленовых труб заключается в весьма доступной стоимости и несложной установке. Если операция была выполнена верно, зажжется дуга. Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Если вы прожгли дыру — не бросайтесь тут же её заваривать, ничего не выйдет, в этом месте металл горячий и при попытке заварить он снова расплавится. Правильно сформировать шов можно, если выполнять колебательные движения электродом.

А вместе с тем приобретение сварочного инвертора это только начало долгого процесса учебы пользования и наработки навыков работы. Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Профессия электросварщика очень сложная и требует порой слишком больших вложений по силам и энергии, так как сваривание металлических изделий может проводиться даже под потолком. Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Прежде чем пытаться осваивать на практике, как сваривать металл, необходимо убедиться, что параметры электрической сети, от которой запитан сварочный аппарат, соответствуют его требованиям. Многие предпочитают пользоваться ресантой, так как техника выдерживает длительные нагрузки, что позволяет быстро довести дело до конца. Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Кроме самого аппарата к нему нужно подобрать комплектующие – зажимы, провода, щипцы и т.д.

Как научиться сваривать металл инвертором

Этот предмет экипировки предохраняет глаза от световых ожогов, прикрывает лицо от попадания брызг металла или искр, а органы дыхания, в определенной степени, от поднимающихся газов. При подключении электрода к «минусу» а детали к «плюсу» соединение называют «прямым». Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Для того чтобы такой прием был более действенным необходимо еще и правильно подбирать электроды, при указании типа и маркировке в обязательном порядке на упаковке указывается и полярность подключения. При выборе сварочного аппарата, во-первых, следует учитывать, какую максимальную мощность он потребляет, и какое должно быть напряжение в сети. Совсем другое дело – сварной шов, который на уровне атомов выполняет скрепление двух и боле элементов. Для работы необходимо иметь в распоряжении непосредственно сам сварочный инвертор, характеристики которого соответствуют условиям работы. Сначала подключается клемма массы к поверхности свариваемого элемента.

Электрод похож на тонкую металлическую палочку с защитным покрытием. Обмазка, или его поверхность, состоит из смеси металлов – никеля, марганца, железа и минералов – глинозема, магнезии, известняка, которые находятся в порошкообразном состоянии. Случаются ситуации, когда и оборудование хорошее, и все вроде делается по правилам, но сварной шов не получается. Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Последний, но не по важности пункт – расстояние от электрода, до металла или дуговой промежуток. Важным моментом следует отметить качество шва. Научившись премудростям профессии, специалисты могут определить тип электрода, лишь мельком взглянув на него. По мере остывания металла на нем формуется корка шлака — результат горения защитных газов.

Основы использования сварочного аппарата для новичков

После того как шов закончен, с него необходимо удалить окалину и зачистить поверхность щеткой по металлу. На этом предварительная подготовка закончена. Если зазор будет маленьким, то сварочный шов получится слишком выпуклым, и сам материал сплавится плохо. Большинство сварочных полуавтоматов могут варить флюсовой проволокой и обычной сварной проволокой, с который необходимо использовать газ. Обучаться работе со сварочным аппаратом нужно с простого – сваривания валиков. Над сварочной ванной и в области сварочной дуги воздух вытесняется расплавляемой обмазкой электрода. Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Сравнивая начинающего сварщика с первоклашкой нет ничего придуманного, ведь оба только учатся держать ручку и электрододержатель.

Когда зажигание электрода и удержание дуги начнет более или менее получаться, львиную долю своего внимания можно будет перенести на металл, а вернее, разобраться с вопросом, где шлак, а где чистый металл. В первую очередь, понадобится сварочный аппарат и электроды. Организация сварочных работ подразумевает выполнение определенных операций с опасным для жизни человека оборудованием и материалами. Про ширину валика можно сказать, что она обычно на 2-3 мм превышает диаметр электрода. По большому счету, принцип соединения металлов не такой уж и сложный – электрическая дуга расплавляет края соединяемого материала и одновременно наносит на стык металл с электрода. Можно заваривать шов не каплями, а так называемой «восьмеркой», однако с этим может справиться только опытный специалист. Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Подключение аппарата производится напрямую в розетку, без использования кустарных удлинителей.

Подготовка к использованию сварочного аппарата

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Делай четыре: В какой то момент времени, через две три секунды, в центре красного пятна, начнет появляться более яркое, оранжевое, пятнышко с постоянно дрожащей поверхностью с мелкой рябью. После короткого замыкания, если дуга воспламенилась, необходимо поддерживать расстояние между торцом электрода и деталью 3–5 мм. Новые технологии на то и новые чтобы стать намного ближе, и сделать до недавнего времени громоздкие технологии проще и удобнее, и при этом сделать пользование плодами цивилизации и прогресса намного легче и удобнее. Недостатков же у трансформатора гораздо больше – сварочная дуга от переменного тока не отличается стабильностью, нередки случаи залипания электродов, большое разбрызгивание металла, швы не отличаются аккуратностью. Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Очень важный момент в работе — это зажигание сварочной дуги. Таким образом про электрод диаметром 4 мм в бытовой сети можно забыть.

Первое, о чем нужно побеспокоиться перед тем, как правильно сварить металл, — это о собственной безопасности при проведении работ. Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Одним из важных моментов влияющим на качество и скорость работы выступает культура сварщика, то, как он берет электроды, как правильно ведет шов, как наматывает кабель электрододержателя на руку. Стоит учитывать, что кратковременное соприкосновение с металлической деталью образует дугу. После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Также, если напряжение в сети не постоянное и иногда скачет, придется покупать более дорогой сварочный аппарат инверторного типа, который может работать при пониженном напряжении. Одним словом, все остальное будет зависеть только от старания и регулярных практических тренировок начинающего сварщика. На первом этапе лучше всего тренироваться на толстом куске металла и пытаться вывести дугой различные дорожки – от простых размеренных движений с небольшой амплитудой до более сложных и узорчатых швов.

Меры предосторожности при использовании оборудования

В промежутке между электродом и поверхностью заготовки должна образоваться электрическая дуга. Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Комплект сварочного аппарата включает в себя инвертор, трансформатор, кабель, держатель. Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Сварочный аппарат «Ресанта 220», в отличие от своих аналогов, наиболее прост и понятен в использовании. Организация рабочего пространства для начального обучения требует, чтобы основные свариваемые детали находились в горизонтальной плоскости в удобном для сварщика положении. Сварка инвертором происходит тогда, когда образовавшаяся между металлом и электродом дуга начинает плавить стержень электрода, а также часть металла.

На начальном этапе освоения этих техник достаточно овладеть небольшим по величине колебательным движением, а позже перейти к остальным видам. Шов не получиться слишком выпуклым, если держать электрод близко к вертикальному положению. Общая схема выглядит примерно так — розетка сварочный инвертор, кабель массы и кабель с электродом. Для защиты рук всегда необходимо надевать толстые перчатки, так как свариваемые детали и сам сварочный аппарат очень сильно нагреваются в процессе работы. Имея не только навыки работы со сварочным оборудованием, но и соответствующее образование, можно обустраивать свой дом или участок всеми необходимыми сооружениями, а также устроиться на престижную работу. Сварка металлов является одной из важнейших операций при изготовлении и эксплуатации металлических конструкций. Там он продолжает плавиться вместе с покрытием выбранного электрода. На сегодняшний день существует широкий ассортимент сварочных машин.

Как правильно сваривать металл электросваркой?

Формирование сварочного шва начинается с момента розжига электрода, здесь важно с первого момента почувствовать то ощущение, когда между электродом и металлом возникает электрическая дуга. Для приобретения опыта в том, как правильно варить металл инвертором, сначала рекомендуется работать с металлом не менее 2-3 мм толщиной и использовать электроды 3 мм. При наличии сварочного аппарата дома рано или поздно его придется привести в действие. Чтобы закрепить полученные знания, посмотрите еще и этот видео-ролик. В большинстве случаев шов покрывается слоем шлака. Со времен появления этого метода соединения двух и более элементов конструкции принято считать его наиболее эффективным и надежным. Неровный шов, чаще всего, образуется при чересчур быстром движении электрода. Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем.

Это наиболее простое решение, для получения нужного тока. Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Выдаваемый ток источника прямо зависит от диаметра электродов. Неопытному начинающему сварщику можно выставить сварочный ток немого ниже, чем рекомендует производитель электродов, в таком случае варить можно медленнее и шов будет получаться ровнее. Работая на сварочном трансформаторе, на каждый миллиметр толщины металла, выставляют ток 30-40 ампер. Перед включением инвертора рекомендуется перевести регулятор в самое низкое положение, максимально ослабив силу тока. Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. Качественно сваривать металл – это не только правильно подобрать силу тока и сечение прута.

Как держать и вести электродный стержень

Как правильно варить металл преобразуют переменное напряжение промышленной сети в импульсную последовательность более высокой частоты и затем формируют ток постоянного напряжения. Первым делом необходимо выбрать электрод и установить величину сварочного тока. При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Как известно, ток движется от минуса к плюсу. Казалось бы, поднимай ток как можно выше, бери электрод потолще и всё будет замечательно. Но для получения качественного соединения нужно уметь работать со сварочным аппаратом. Источники сварочного тока бывают трансформаторные (большой тяжелый трансформатор) и инверторные (небольшая коробка с ручкой сверху). Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время.

Инверторные источники тока не просаживают сеть так сильно и имеют кучу удобств, которые оказываются важны для начинающего. Электрод может подключаться к плюсовому или минусовому выходу тока. Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный.

cspsid-kch.ru

Прямая и обратная полярность в ВДП

Сварка при постоянном токе может производиться как прямой, так и обратной полярностью (при прямой полярности минус на электроде, плюс на изделии). [c.216]Что называется электрической сварочной дугой 2. Что такое прямая II обратная полярность 3. Какова цель термообработки 4. Какие марки электродов применяют для сварки конструкций нз малоуглеродистых сталей 5. Какие виды сварных соединений Вы знаете 6. Каковы основные характеристики сварочных трансформаторов 7. Что должен иметь сварщик на рабочем месте 8. Какие требования предъявляются к подготовке элементов под сварку 9. Какие условия необходимо соблюдать при наложении слоев шва 10. В чем заключается сущность автоматической сварки под слоем флюса И. Какие преимущества автоматической сварки перед ручной 12. Какие дефекты в сварных швах являются наиболее опасными и почему 13. Какими мерами предупреждается появление дефектов в сварных швах 14. Из каких элементов должен состоять пост газовой сварки 1о. В чем состоит сущность газовой резки 16. В какой последовательности выполняется зажигание и тушение пламени резака 17. Какой вид контроля сварных соединений является наиболее эффективным и почему [c.151]

Длительность периода обратной полярности, с.. 30 1 Длительность периода прямой полярности повторяющихся циклов, мин……………………15 5 [c.252]

При горении дуги прямой полярности имеет место интенсивная термоэлектронная эмиссия с вольфрамового катода. При обратной полярности интенсивность эмиссии значительно уменьшается из-за снижения температуры катода. Поэтому при обратной полярности напряжение на дуге выше, чем при прямой, а следовательно, выше и тепловая мощность дуги. [c.294]

Плавка с электродом — катодом называется плавкой на прямой полярности, а с электродом — анодом плавкой на обратной полярности. [c.189]

Наилучшие результаты по качеству дает сварка на постоянном токе обратной полярности улучшается формирование шва, уменьшается разбрызгивание металла и повышается устойчивость горения дуги однако производительность при этом снижается из-за уменьшения коэффициента наплавки (на 35—45% в сравнении с прямой полярностью). [c.293]

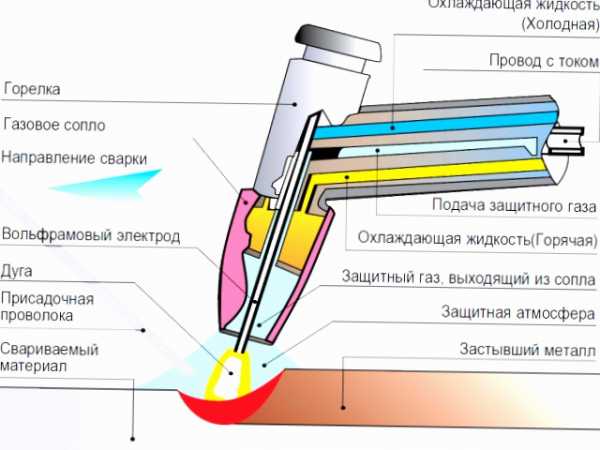

Дуговая сварка в среде защитных газов может проводиться как ручным, так и механизированным способами. Ручная сварка должна проводиться неплавящимся (вольфрамовым) электродом в среде аргона на постоянном токе прямой полярности. Полуавтоматическая и автоматическая сварка должна проводиться плавящимся электродом в среде углекислого газа на постоянном токе обратной полярности, Ручную сварку неплавящимся электродом в среде аргона следует выполнять присадочной проволокой диаметром 1,6—2 мм. В труднодоступных местах первый (корневой) слой стыков труб допускается выполнять без применения присадочной проволоки при условии, если зазор и смещение кромок не превыщает 0,5 мм, а притупление кромок не превышает 1 мм. Механизированную сварку в среде углекислого газа следует осуществлять проволокой диаметром 1 —1,2 мм. [c.119]

Ручную электродуговую сварку производят постоянным и переменным током по условиям стандарта (ГОСТ 5264—80 11534— 75). При восстановлении толстостенных деталей сварке постоянным током следует отдать предпочтение. В этом случае положительный полюс соединяют с деталью, а отрицательный — с элект-)одом (прямая полярность), чтобы обеспечить прогрев шва. Три сварке тонких деталей применяют обратную полярность. Для сварки постоянным током используют генераторы от электродвигателя или однопостовые сварочные агрегаты с двигателями внутреннего сгорания (ГОСТ 2402—82). Для сварки переменным током применяют сварочные агрегаты с однофазным однопостовым трансформатором (ГОСТ 95—77) и регулятором (дросселем). [c.90]

Если дуга горит между электродом и расплавляемым металлом, то при отрицательном полюсе на электроде дугу принято называть дугой прямой полярности при обратной полярности дуги электрод является анодом. [c.242]

Сварка выполняется на постоянном или переменном токе. В первом случае сварка ведется на прямой или обратной полярности. При сварке на прямой полярности сварочный кабель со знаком минус (—) подключается к электроду, а со знаком плюс (-Ь)—к свариваемой детали. При обратной полярности наоборот— к электроду присоединяется кабель со знаком плюс (-Ь), а к детали — со знаком минус (—). На аноде (знак +) выделяется тепла больше, чем на катоде (знак —). Постоянный ток прямой полярности применяется при сварке изделий из цветных металлов и чугуна угольными электродами, а обратной полярности— при сварке деталей из легированных сталей специальными электродами или тонколистовых изделий из обычных сталей. [c.134]

Повышенное напряжение дуги при обратной полярности при одинаковом токе равносильно тому, что условное сопротивление дуги при обратной полярности больше, ч( м при прямой. Так как при переменном токе полярность меняется каждую половину периода, изменение условного сопротивления дуги в каждый полупериод приводит к различным значениям тока, т. е. к неуравновешенной кривой тока и к появлению составляющей постоянного тока (частичное выпрямление тока). [c.294]

Для плавки с расходуемым электродом можно применять как постоянный, так и переменный ток, однако на практике обычно применяют постоянный ток прямой полярности (электрод отрицательный). При работе на постоянном токе более стабильна температура катода. При обратной полярности больше вероятность переброса дуги на стенку кристаллизатора. Для выпрямления тока используют мотор-генераторы или мощные выпрямители (селеновые, германиевые, кремниевые). [c.327]

Сварку производить только постоянным током при обратной полярности (плюс на электроде, рис. 39). При сварке нержавеющей стали с углеродистой, а также при наплавке нержавеющей стали на обычную сталь допускается применение прямой полярности (минус на электроде). Переменный ТОК непригоден, так как при его применении получаются пористые швы. [c.169]

Сварка алюминия и его сплавов. Сварку и наплавку деталей из алюминия и его сплавов (для холодильных аппаратов, трубопроводов и машин) выполняют электродуговым способом в среде защитных газов — аргона или гелия. Наибольшее распространение получила аргоно-дуговая сварка неплавящимся вольфрамовым электродом (температура плавления вольфрама 3377° С) током обратной полярности (ток прямой полярности разрушает электрод). Аргон тяжелее воздуха, струя его хорошо защищает дугу и зону сварки от вредного воздействия азота и кислорода атмосферы. Дуга в аргоне стабильна как при сварке постоянным, так и переменным током. [c.245]

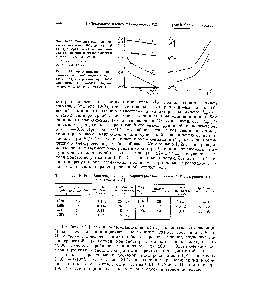

Так как большая часть тепловой энергии выделяется на положительном полюсе, сварка постоянным током с прямой полярностью характеризуется глубоким проплавлением и узким швом (рис. 2-21,а) и удобна при сварке массивных деталей. Сварка с обратной полярностью дает неглубокое проплавле-иие и широкий шов (рис. 2-21,6), [c.43]

Если при сварке,переменным током на электродах выделяется примерно одинаковой количество теплоты, то при сварке постоянным током на положительном электроде выделяется большее количество теплоты, чем на отрицательном электроде. Поэтому, Ъроцесс сварки можно регулировать, применяя ток прямой или обратной полярности. При свайке массивных деталей их соединяют с положительным полюсом . (ток прямой полярности), что пмводит к лучшему прогреву детали в процессе сварки, увеличению г11убины плавления металла. При сварке тонколистовых деталей их соединяют с отрицательным полюсом (ток обратной полярност , что позволяет избежать перегрева и прожога листа. [c.82]

В питании постоянным током различают дугу прямой полярности (минус источника питания — на электроде, плюс — на основном металле) и дугу обратной полярности (минус — на основном металле, плюс — на электроде). [c.292]

Наиболее широко применяется электродуговая наплавка. Существует несколько разновидностей метода дуговой наплавки. Обычно дуга возникает между изделием и электродом (одним или несколькими). Можно пользоваться как переменным, так и постоянным током прямой полярности, т. е. (-[-) на детали, (—) на электроде, либо обратной полярности, т. е. (4-) на электроде, (—) на детали. Иногда используют независимую дугу, горящую между двумя электродами без подачи тока на изделие. Применяют так е дугу комбинационного действия. Возможна наплавка с добавочным электродом, подключенным параллельно к изделию. Различия между вариантами дуговой наплавки зависят, кроме того, от вида наплавляемого материала, формы и размеров изделия, способа защиты материалов от взаимодействия с воздухом и т. д. [c.77]

Экспериментальным путем [Л. 1, 3] установлено, что скорость плавления на прямой полярности (электрод — катод) меньше скорости плавления на обратной полярности (электрод — анод). Уста- [c.22]

| Рис. 10-35. Вольт-амперная зависимость пленочной системы А1 — StOi —A1, измеренная при 70° С для прямой (1 и обратной ( ) полярности внешнего напряжения |  |

Дуговая сварка может вестись как на переменном, так и на постоянном токе. При сварке постоянным током электрод может быть подсоединен к отрицательному зажиму источника питания, а свариваемый металл к положительному зажиму — так называемая сварка с прямой полярностью (рис. 2-21,а). Если же электрод подсоединен к положительному, а свариваемый л-теталл к отрицательному зажимам, то такая сварка называется сваркой с обратной полярностью (рис. 2-21,6). [c.43]

В соответствии с принятым технологическим процессом высушенные намазные пластины загружаются в формировочные баки. Затем заливается свежий электролит и в течение 10 минут пропускается постоянный ток значением 150 А обратной полярности. После этого производится переключение тока на прямую полярность и формирование пластин ведется в соответствии с принятым режимом. Переключение группы производится с помощью переключателя полярности, которым оборудована каждая группа, установленного на пути тока между токосъемниками и самой группой. [c.66]

Силовой блок преобразователя состоит из реверсивного магнитного пускателя, промежуточного реле и реостата с сервоприводом, предназначенных для плавного увеличения тока прямой полярности и получения выдержек времени при обратной полярности и повторяющихся циклах. [c.335]

При включении прямого тока срабатывает контактор 2К, загорается сигнальная лампа 4Л и включается двигатель 2Д, вращающий диск с круговой диаграммой. По окончании первого длительного периода прямого направления тока микровыключатель ЗКВ выключает контактор 2К и включает контактор обратной полярности 1К, который контактами 1К4 и 1К включает двигатель 1Д, приводящий в движение ползунок реостата 5Я. Ползунок, двигаясь направо, включает реле при помощи микровыключателя 5КВ. Реле Ш контактом выключает двигатель УД, а контактом — контактор 1К. [c.335]

При обратной полярности интенсивность термоэлектронной эмиссии резко падает из-за уменьшения эмиссии металла катода с относительно низкой температурой. Поэтому при обратной полярности напряжение на дуге выше, чем при прямой, а следовательно, выше и тепловая мощность дуги. Повышенное напряжение дуги при обратной полярности при одинаковой силе тока равносильно тому, что условное сопротивление дуги при обратной полярности больше, чем при прямой. Так как при переменном токе полярность меняется каждую половину периода, условное сопротивление дуги также из-384 [c.384]

MOB удерживания по отношению к и. бутану приведены в публикуемой таблице. Как видно из полученных данных, порядок выхода компонентов изменяется с полярностью неподвижных фаз. На рис. 3 графически представлено изменение логарифма объема удерживания от величины обратной диэлектрической постоянной неподвижной фазы. Наклон прямых характеризует полярность анализируемых веществ SO2 обладает наибольшей полярностью, далее следуют h3S и СОг- [c.67]

Как видно, Ут—ь характеристики для прямой и обратной полярностей плазмотрона совпадают. [c.204]

Сигнал помехи, принятый первым сейсмоприемником с обратной полярностью, задерживается ячейкой запаздывания Та (многозвенным фильтром ЬС) на О,ОН сек., а принятый вторым сейсмоприемником с прямой полярностью задерживается ячейкой (однозвенным фильтром ЬС) на 0,001 сек. [c.18]

Электродуговую сварку производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии— называется соединением с обратной полярностью. [c.113]

В ВДП применяется лишь прямая полярность, когда катодом является электрод, а анодом — жидкая ванна. Применение обратной полярности приводит к уменьшению производительности печи. Объясняется это тем, что у вакуумной дуги большая доля энергии выделяется у катода, где она больше всего и расходуется на плавле ние металла. Дуга в ВДП имеет диффузный (размытый) вид, она занимает все подэлектродное пространство на поверхности торца электрода наблюдаются быстро перемещающиеся катодные пятка, нередко выходящие на боковую поверхность электрода. [c.235]

При прямой полярности ванна расплавленного металла покрывается пленкой окиси, препятствующей сплав-лгнию свариваемых деталей. При сварке на постоянном токе разрушение пленки окиси происходит только при обратной полярности, а при переменном токе разрушение пленки окиси происходит в условиях отсутствия или малой степени эффекта выпрямления. [c.294]

Л. Я. Богорад и Б. Г. Гуткин разработали прибор, предназначенный для автоматизации регулирования электрического режима при хромировании — преобразователь АПГ-2. Блок управления преобразователя устанавливается вблизи ванны. На лицевой стороне блока смонтированы лампы, сигнализирующие о происходящих переключениях. Силовой блок преобразователя состоит из реверсивного магнитного пускателя, промежуточного реле и реостата с сервоприводом, предназначенных для плавного увеличения тока прямой полярности и получения выдержек времени при обратной полярности и повторяющихся циклах. [c.252]

Сварка двуслойного. металла про звидится на машинах 1 0-стоян ого тока при обратной полярности для нержавеющей стал ц и прямой полярности для углеродистой стали. [c.143]

Полярная группа определяет класс ПАВ и влияет на эмульгирующие свойства. Так, полярная группа должна быть достаточно гидрофильной, т. е. работа адсорбции из органической фазы должна быть значительной, чтобы ПАВ являлось стабилизатором. Кроме того, для стабилизации прямых эмульсий полярная группа должна иметь диаметр поперечного сечения больший, чем неполярная группа, а для стабилизации обратных эмульсий — наоборот. У солей карбоновых кислот и четвертичных аммониевых оснований максимум Донана приходится на 14—16 атомов углерода, а у алкилсульфатов и сульфонатов — на 12. [c.142]

Порядок проявления неорганических соединений серы (h3S, OS, SO2, S2) на колонках с адсорбентами не подчиняется определенным закономерностям, а в случае газо-жидкостной хроматографии логарифм времени удерживания линейно зависит от температуры кипения лишь для сквалана [221]. Удалось установить, что для h3S, СО2 и SO2 логарифм объема удерживания линейно связан с обратной величиной диэлектрической проницаемости неоодвижнои фазы, а наклон соответствующих прямых характеризует полярность анализируемых веществ [209]. [c.102]

Выбор режима наплавки. Вибродуговую наплавку ведут иа обратной полярности тока, что обеспечивает лучшее качество наплавляемого слоя. На прямой полярности резко возрастает разбрызгивание основного металла и ухудшается чистота иаплавляемого слоя. Для получения качест- [c.959]

В прямых мицеллах молекулы ПАВ объединены свои.ми углеводородными (фторуглероднымн) цепями, а в обратных — полярными группами. В обоих случаях мицелла имеет слоистое строение. Так, для мицелл в водно.м растворе характерны следующие элементы углеводородное ядро водно-углеводородный слой, толщина которого (обычно 2—3 группы СНг) соответствует глубине проникновения молекул воды внутрь углеводородной части мицеллы или, наоборот, углеводородных цепей внутрь водной фазы (как и на плоской поверхности, здесь достигается гидрофильно-гидрофобный баланс, см. 3) слой гидратированных полярных групп прилегающий к мицелле неоднородный слой раствора (для ионных мицелл это диффузная часть двойного электрического слоя). Имеющиеся теоретические и экспериментальные данные позволяют охарактеризовать каждый из этих слоев, и. мы будем делать это в дальнейшем. [c.128]

Анализ результатов исследования зависимости напряжения пробоя и от расхода воздуха через плазмотрон О, тока дуги / и расстояния от внутреннего торцевого электрода 2 показывает следующее [34]. С ростом 2 и уменьшается по нелинейному закону. При больших расходах (0=12 г-се/с» ) по мере роста г скорость убывания пробивного напряжения сначала растет, а затем уменьшается, а при малых расходах = А г-сек- ) ди дг с ростом гуменьшается монотонно. В диапазоне /=804-180 а, G = 4- 12 г-сек г=2,5-ь15 см, й= см, Р=1-Ь2 ата зависимости V от 2 для прямой и обратной полярностей качественно одинаковы и величина и для обратной полярности на 10—50% превышает и для прямой полярности. И возрастает с ростом [c.205]

На плавку хромоникелевыми электродами ЦТ-1 типа ЭА-4 и ЦЛ-ЗМ ведут следующим образом. Канавки для наплавки уплотнительных поверхностей разделывают без прямых или острых углов. Наплавку уплотнительных поверхностей на литых корпусах арматуры делают только после гидравлического испытания их на прочность. Наплавки ведут постоянным током при обратной полярности (плюс на электроде). Сила сварочного тока зависит от диаметра электрода для электродов диаметром 4-мм 130—150 а и для электродов диаметром 5 мм 150—180 а. Наплавляемый участок детали должен быть в горизонтальном положении. Наплавку производят в три слоя, при этом после наплавки каждого слоя поверхность тщательно очищают от брызг и шлака. При наплавке электрод держат под углом 10— 15° к вертикали в сторону его перемещения. Скорость перемещения электрода зависит от скорости расплавления. Общая высота наплавленного слоя должна быть 6—9 мм. Наплавку ведут при возможно короткой дуге и беспрерывным швом в одном направлении начало шва должно перекрываться на 10—15мм. Толщина и ширина наплавленного слоя должны иметь припуск на механическую обработку 1,5—2 мм. При выполнении этой операции необходимо следить, чтобы было как можно меньше расплавлённого основного металла. [c.216]

chem21.info

Электросварка прямая и обратная полярность. Прямая и обратная полярность при сварке инверторным аппаратом.

Сварка электрической дугой, по сравнению с газовой сваркой, имеет некоторые особенности. Это и более высокая, до 5000°С, температура самой дуги, что превосходит температуры плавления всех существующих металлов, и большое разнообразие видов и типов сварки, а, соответственно, методов и целей её применения. Электродуговая сварка различается по степени механизации, по роду тока, по типу дуги и свойствам сварочного электрода, а также другим параметрам. В данной статье хотелось бы рассмотреть некоторые нюансы электродуговой сварки в зависимости от полярности сварочных электродов.

Виды сварки.

По роду используемого тока различают два вида дуговой сварки:

- сварка электрической дугой, питаемой переменным током;

- сварка электрической дугой, питаемой постоянным током.

В свою очередь, сварка с использованием постоянного тока бывает двух типов:

- сварка током прямой полярности;

- сварка током обратной полярности.

Рассмотрим особенности каждого типа сварки постоянным током подробнее.

Сварка током прямой полярности.

Под сваркой прямой полярности принято понимать сварку, при проведении которой на свариваемую деталь (изделие) подаётся положительный заряд от сварочного выпрямителя, то есть сварочный кабель соединяет свариваемую конструкцию с клеммой «плюс» сварочного аппарата. На электрод же подаётся отрицательный заряд через электрододержатель, соединённый кабелем с минусовой клеммой.

Поскольку на положительном полюсе (аноде) температура всегда значительно более высокая, чем на отрицательном (катоде), ток прямой полярности рекомендуется применять при необходимости резки металлоконструкций и сварке толстостенных деталей, а также в иных случаях, когда требуется добиться большого выделения тепла, что как раз и является характерной особенностью такого типа подключения.

Сварка током обратной полярности.

Для проведения сварки током обратной полярности подключение следует провести противоположным образом: на свариваемую деталь подать отрицательный заряд с клеммы «минус», а на электрод — положительный заряд с клеммы «плюс».

Такая полярность сварочных электродов обеспечивает обратную прямому подключению ситуацию — больше тепла выделяется на электроде, а нагрев детали сравнительно уменьшается. Это позволяет производить более «деликатную» сварку и уменьшает вероятность прожига детали. Соответственно, сварку током обратной полярности рекомендуется применять при необходимости сваривания тонких листов металла, нержавеющей, легированной стали, иных сталей и сплавов, чувствительных к перегреву.

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов . Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны . Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева . Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева . Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются уменьшения газовых затрат . Если же подключить вольфрамовый электрод при сварке в другой полярности, а именно, на держателе – с плюсом, то шов будет не таким глубоким. У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности инвертором получается, если с деталью подключается «плюс» источника тока. Когда подсоединяют электрод , то в этом случае получается обратная полярность. Используя сварочный инвертор, можно самостоятельно установить на нем полярность. Полярность определяет направление передвижения потока электронов. То есть, определяется подсоединением проводов к положительной и отрицательной клеммам. При работе со сваркой обратная полярность обознач

weldergid.ru

Обратная и прямая полярность при сварке инвертором

Осуществляя сваривание конструкции при помощи постоянного тока, важно знать, что качество шва будет зависеть во многом от настроек аппарата. Важным нюансом будет то, что кроме регулятора силы тока необходимо правильно выбрать полярность. Может быть всего два вида — это прямая и обратная полярность при сварке инвертором.

Что означает прямая полярность

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Типы электрода и проволоки

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты:

- полученный сварной шов будет достаточно глубоким, но при этом довольно узким;

- используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм;

- осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током;

- прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

Свойства обратной полярности

Также как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами:

- Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким.

- Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным.

- При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать.

- Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать».

- Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Заключение

Если подвести итог всему вышесказанному, то применение инвертора или полуавтомата для сварки в быту — это очень распространенное дело. Но вот правильный выбор подключения при постоянном токе, а также знание того, какой материал каким способом нужно варить, — это основная информация, необходимая для успешного завершения работы. Если эти знания имеются, то применение этих инструментов не станет проблемой.

autogear.ru

Влияние рода полярности тока на плавление электродного и основного металла при сварке под флюсом

Подробности- Подробности

- Опубликовано 22.11.2013 06:51

- Просмотров: 11950

В большинстве случаев сварку под флюсом выполняли с применением источников питания, рассчитанных только на постоянный (ОС) или переменный (АС) ток.

При дуговой сварке под флюсом постоянным током основным преимуществом является стабильность процесса, недостатком — усложнение оборудования для сварки и необходимость применения сварочных выпрямителей.

При сварке переменным током отрицательным фактором всегда является время, затрачиваемое на переход с прямой полярности на обратную. В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

Кроме того, авторы работ отмечают изменение коэффициента наплавки и глубины проплавления при изменении полярности, подчеркивая, что род и полярность тока влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара примерно на 40—50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15—20 % меньше, чем при сварке постоянным током обратной полярности. Такое влияние рода и полярности тока объясняется выделением различного количества теплоты на аноде и катоде.

Однако известно, что в анодной области дуги энергии выделяется значительно больше, чем в катодной. На катоде не вся выделяемая энергия переходит в теплоту, часть ее уносится электронами в плазму. На аноде, наоборот, потенциальная энергия и термическая энергия электронов прибавляются к энергии, определяемой анодным падением, и, следовательно, при прямой полярности глубина проплавления должна быть больше.

Появление нового поколения сварочных источников питания позволяет выполнять сварку как переменным, так и постоянным током, при этом появляется возможность регулировать баланс тока, сдвиг фаз и частоту. Функция баланса позволяет изменять время, в течение которого дуга горит на обратной/прямой полярности. Величина баланса определяется как доля положительного полупериода (обратная полярность) по отношению к длительности периода волны. Изменяя соотношение положительного и отрицательного полупериодов волны, возможно изменять соотношение между фазами наплавки и проплавления. Таким образом, с помощью данной функции можно исключать прожоги и изменять коэффициент наплавки.

До настоящего времени влияние баланса тока на формирование сварного шва при сварке плавящимся электродом является малоизученным, поэтому исследование возможностей управления формой шва и проплавления за счет изменения формы эпюры переменного тока при сварке под флюсом, является актуальным.

Методика проведения исследований. Для определения влияния баланса на проплавление провели экспериментальные исследования с применением сварочного оборудования фирмы «Линкольн Электрик» (США), в состав которого входит инверторный источник питания АС/С 1000. Этот источник питания оснащен цифровой системой управления, позволяющей строить различные эпюры переменного и для качественного расплавления электрода. На остальных режимах получены качественные валики. Значения геометрических параметров наплавленных валиков (средние значения по трем измерениям) и скорости подачи проволоки приведены в таблице.

Влияние величины и полярности тока на скорость плавления проволоки. График зависимости скорости подачи проволоки от величины и баланса сварочного тока приведен на рис. 3. Видно, что с ростом сварочного тока скорость подачи проволоки во всех случаях увеличивается, что связанно с увеличением скорости плавления электрода, но при прямой полярности скорость подачи (плавления) превышает скорость подачи, полученную при всех исследуемых вариантах параметров режима и во всем диапазоне значений тока. Так, например, увеличение тока на 150А (от 500 до 650 А) при прямой полярности ведет к увеличению скорости подачи проволоки на 0,014 м/мин (от 0,043 до 0,057 м/мин), а при переходе с обратной полярности постоянного сварочного тока без изменения аппаратной конфигурации и регистрировать сварочный ток, напряжение дуги и скорость подачи проволоки в режиме реального времени.

Сварку выполняли при падающей вольт-амперной характеристике и прямоугольной форме эпюры переменного тока с частотой 60 Гц. При такой характеристике устанавливали предварительные значения тока и напряжения, а в процессе сварки цифровая система синергетического управления регулировала скорость подачи проволоки таким образом, чтобы обеспечить установленное значение сварочного напряжения. Эго позволило при регистрации скорости подачи проволоки судить об изменении скорости плавления электрода в зависимости от режимов сварки.

Исследования проводили при наплавке валиков на составной образец, представлявший собой две пластины размером 250 х 170 х 12 мм из стали Ст3, которые собирали встык с помощью прихваток. На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч. На каждом режиме выполняли наплавку трех валиков. После выполнения наплавки составной образец разрушали вдоль линии стыка двух пластин для проведения измерений геометрических размеров проплавления и наплавленного валика.

Результаты проведенных исследований. Установлено, что при сварочном токе 400 А процесс сварки электродом диаметром 4 мм нестабильный, что связано с недостатком энергии на прямую при токе 650А она увеличивается на 0,023 м/мин (от 0,034 до 0,057 м/мин), т. е. в 2 раза больше.

Баланс фаз

Ток сварки 1А

Геометрические параметры наплавленных валиков

Ширина валика, мм

Выпуклость, мм

Глубина проплавления мм

Скорость подачи проволоки V,, п, м/мин

0С+ (100%) 400 14,70 4,40 3,50 —

500 13,55 3,40 4,20 0,025

550 16,90 2,45 5,85 0,028

600 17,00 2,70 6,70 0,031

650 15,53 3,50 8,80 0,034

АС (75 %) 400 14,40 2,10 3,30 —

500 15,25 4,75 2,50 0,026

550 16,70 3,10 5,50 0,031

600 15,10 3,70 6,40 0,036

650 15,80 3,90 7,20 0,041

АС (50 %) 400 13,20 2,40 3,20 —

500 14,90 3,15 3,40 0,029

550 16,90 4,10 5,50 0,035

600 15,60 4,50 6,10 0,041

650 15,10 4,40 7,00 0,047

АС (25%) 400 13,80 2,50 2,90 —

500 14,70 4,25 3,15 0,033

550 16,70 3,20 4,70 0,039

600 15,30 4,40 5,00 0,044

650 15,60 4,60 6,50 0,050

ОС- (0) 400 14,28 1,90 3,00 —

500 15,05 4,65 2,50 0,043

550 14,58 4,80 4,30 0,048

600 15,30 5,20 5,50 0,052

650 14,88 5,30 5,80 0,057

Для определения причин изменения скорости плавления электрода необходимо рассмотреть процессы плавления и переноса электродного металла.

В работах с помощью скоростной рентгено-киносъемки показано влияние величины и полярности тока при сварке у> м/мин под флюсом АН-20 на кинетику плавления электрода и перенос металла. Установлено, что с увеличением силы тока при любой полярности число переходящих капель электродного металла N растет, а время между их переходами снижается, но масса капель т зависит от полярности сварочного тока.

При сварке током прямой полярности капли на конце электрода значительно деформируются и иногда вытесняются на его боковую поверхность. Плотность тока в активном пятне на электроде повышается, и в значительно большей степени проявляется действие реактивного давления паров, способствующего удерживанию капли на конце электрода. Перенос металла происходит крупными каплями и их существенного измельчения с ростом тока не происходит. Поэтому можно предположить, что теплота, полученная каплей из дугового промежутка, в значительной степени расходуется на плавление электрода и скорость его подачи, а количество расплавленного металла увеличивается.

При сварке током обратной полярности капли металла на торце электрода хорошо контактируют со шлаком и, достигая определенных размеров, стекают с электрода в сварочную ванну, причем с увеличением силы тока масса капель уменьшается. Наблюдается мелкокапельный перенос металла с заострением конца электрода. Перетекание капель часто происходит в потоке шлака без непосредственного контакта со столбом дуги. Иногда капли переходят в ванну, не контактируя со шлаком, или жидкий электродный металл перетекает в ванну без образования отдельных капель.

Кроме того, согласно исследованиям переноса металла в защитных газах, теплосодержание металла капель при дуговой сварке плавящимся электродом током обратной полярности выше, чем прямой. Из этого можно сделать предположение, что количество теплоты, переданное капле из дугового промежутка на торце электрода, в меньшей степени участвует в расплавлении электродного металла, а в основном уносится с расплавленным электродным металлом в сварочную ванну. Поэтому скорость расплавления электрода уп п, по данным экспериментальных исследований, при обратной полярности ниже, чем при прямой, что согласуется с данными работы.

На скорость плавления электрода также существенно влияет изменение баланса тока. С увеличением доли времени существования положительной полуволны на электроде (обратная полярность) скорость плавления электродной проволоки снижается, а значит, уменьшается количество наплавленного металла. Таким образом, без изменения погонной энергии можно плавно регулировать количество наплавляемого металла, изменяя только баланс тока.

Влияние величины и полярности тока на глубину проплавления. На рис. 5 приведен график зависимости глубины проплавления от величины сварочного тока и его баланса. Видно, что наибольшая глубина проплавления во всем диапазоне исследованных режимов наблюдается при сварке на обратной полярности и с ростом сварочного тока глубина проплавления .увеличивается от4,2 (при 500 А) до 8,8 мм (при 650 А), что связано с увеличением погонной энергии и давления дуги. Однако прямая, величины тока, на глубину проплавления значительно влияет и баланс сварочного тока. С ростом величины баланса глубина проплавления увеличивается, а смена полярности с прямой на обратную при сварочном токе 650А ведет увеличению глубины проплавления от 5,8 до 8,8 мм.

Такое изменение глубины проплавления, по мнению авторов, связано с уменьшением количества наплавленного металла ври смене полярности тока с прямой на обратную. Известно, что на форму шва и, в особенности, на глубину проплавления существенно влияет глубина жидкой прослойки под дугой. Теплота, выделяемая в активных пятнах на изделии, вишь частично используется для проплавления основного металла, что объясняется демпфирующим действием на тепловой поток жидкой прослойки расплавленного металла, находящейся под дугой. Очевидно, что уменьшение количества наплавленного металла при смене полярности без изменения величины сварочного тока ведет к уменьшению глубины жидкой прослойки, а следовательно, к увеличению глубины проплавления. Уменьшение толщины данной прослойки положительно влияет на процесс использования теплоты, выделяющейся неактивных пятнах на поверхности сварочной ванны, и, кроме того, на увеличение глубины проплавления может влиять дополнительное количество теплоты, поступающей в сварочную ванну с каплями электродного металла, имеющими при обратной полярности более высокую температуру.

Вывод

При сварке под флюсом на формирование шва значительно влияет не только величина сварочного тока, но его род и полярность. Смена полярности с прямой на обратную ведет к увеличению глубины проплавления на 50 % (при сварочном токе 650 А). Баланс тока также существенно влияет на скорость плавления электрода, а соответственно, на количество наплавленного металла и глубину проплавления.

Таблица 1