характеристики, свойства, марки, ГОСТ. Изделия из пружинной стали

Начать стоит с того, что любая пружина, рессора и другие подобные элементы эксплуатируются в условиях жесткой и постоянной упругой деформации. Кроме этого, большинство деталей подвергается еще и циклическим нагрузкам. Именно по этим причинам к пружинной стали предъявляются высокие требования по упругости, текучести, выносливости, пластичности, а также важно наличие необходимого сопротивления к хрупкому разрушению.

Состав

В состав стали, которая подходит для производства пружин и рессор входит от 0,5% до 0,75% углерода. Дополнительными требования к содержанию легирующих элементов при производстве следующие:

- содержание кремния в пружинной стали до 2,8%;

- содержание марганца до 1,2%;

- легирование хромом достигает 1,2%;

- содержание ванадия до 0,25%;

- легирование вольфрамом до 1,2%;

- содержание никеля до 1,7%.

Также здесь важно добавить, что при производстве стали осуществляется процесс измельчения зерна, который способствует возрастанию сопротивления металла к малым пластическим деформациям. Это, в свою очередь, увеличивает релаксационную стойкость изделия из пружинной стали.

Это, в свою очередь, увеличивает релаксационную стойкость изделия из пружинной стали.

Применение

Довольно широкое применение в транспортных средствах нашли изделия из таких марок стали, как 55С2, 60С2А, 70С3А. Но здесь нужно знать, что этот материал подвержен таким дефектам, как обезуглероживание или графитизация. Эти недостатки опасны тем, что они сильно снижают характеристики упругости, а также прочности материала. Для того чтобы избежать этих дефектов и их негативного влияния на пружинную сталь, в нее и добавляют те элементы, которые были указаны выше.

Лучшими показателями в отличие от кремнистой разновидности сплава обладает марка 50ХФА. Этот вид материала стал больше всего использоваться для изготовления автомобильных рессор. Также этот тип стали очень часто используется для производства клапанов пружин, так как он не подвержен обезуглероживанию. Но тут стоит добавить, что она обладает малой прокаливаемостью.

Работа пружин

Здесь важно понимать, что работа любой пружины, рессоры или любой другой детали из пружинной стали характеризуется только тем, что используются лишь упругие свойства материала. Суммарная величина их упругости определяется особенностями конструкции. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще один важный момент, который необходимо отметить — это пластическая деформация. Это в пружинах чаще всего не допускается, а потому от материала, который используется для производства пружин, не требуется наличия высокой ударной вязкости или показателя пластичности. Основное требование — это параметр упругости. Верхний предел этой характеристики должен быть довольно велик. Для того чтобы достичь требуемого параметра, сталь подвергают закалке под воздействием высоких температур, а после проводят отпуск материала при температуре в 300-400 градусов по Цельсию.

Суммарная величина их упругости определяется особенностями конструкции. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще один важный момент, который необходимо отметить — это пластическая деформация. Это в пружинах чаще всего не допускается, а потому от материала, который используется для производства пружин, не требуется наличия высокой ударной вязкости или показателя пластичности. Основное требование — это параметр упругости. Верхний предел этой характеристики должен быть довольно велик. Для того чтобы достичь требуемого параметра, сталь подвергают закалке под воздействием высоких температур, а после проводят отпуск материала при температуре в 300-400 градусов по Цельсию.

Свойства

Основное свойство пружинной стали — это текучесть(упругость). Максимальный показатель этого параметра достигается только при температурах, указанных выше. Однако если отпускать материал при таких градусах, то отпускная хрупкость окончательного продукта будет находиться в первом роде. Как уже говорилось ранее, ударная вязкость не имеет принципиального значения.

Как уже говорилось ранее, ударная вязкость не имеет принципиального значения.

Еще одно из свойств стали касается ее состава. Оно выражается в том, что содержание углерода в ней больше, чем в других сплавах. Хотя, если сравнивать с инструментальной сталью, все же меньше.

Для обычного процесса легирования используют марганец и кремний. Для более ответственных пружин или рессор в качестве добавок применяют хром и ванадий. Эти два элемента придают им повышенную упругость. Можно добавить, что для достижения наилучших эксплуатационных свойств сталь часто подвергают закалке в масле или воде.

Виды и марки стали

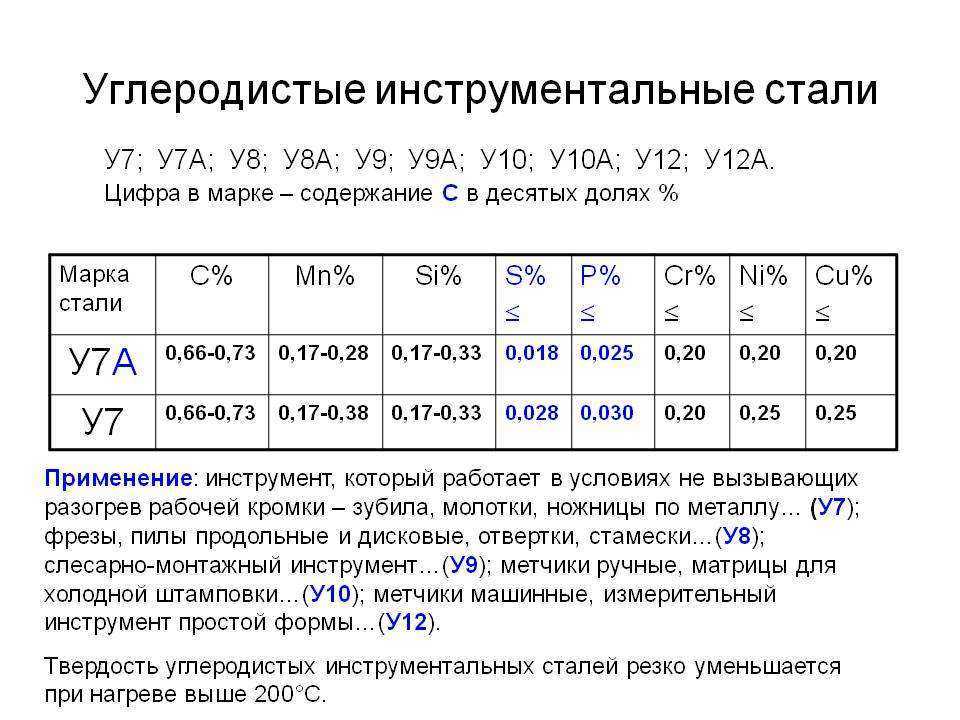

Марки пружинной стали делятся на множество различных групп. Существуют материалы общего назначения. К ним относят марки 65, 70, 75, У9А. Из этого продукта изготавливают пружины для машин с небольшим сечением. К особым свойствам этих деталей можно отнести их пониженную релаксационную стойкость.

Кремнистые стали марок 55С2, 60С, 60С2 применяются для создания таких элементов, как пружины и рессоры, использующиеся в автомобильной, автотракторной промышленности, а также в железнодорожной промышленности. Тут важно добавить, что эти элементы склонны к обезуглероживанию. Каких-либо особых свойств у этой стали не имеется.

Тут важно добавить, что эти элементы склонны к обезуглероживанию. Каких-либо особых свойств у этой стали не имеется.

Еще одна разновидность стали — это комплексно легированная. Данный продукт выпускается под марками 50ХФА и 60С2ХФА. К использованию этого материала прибегают в том случае, если необходимо создать пружины или рессоры для важных деталей. Стойкость к температурному воздействию у этого материала составляет до +300 градусов Цельсия.

Можно выделить также стали специального назначения. К ним принадлежат такие продукты мартенситного класса 30Х13, 40Х13. Они используются для производства обычных пружин или рессор, однако обладают особыми свойствами. Характеристика пружинной стали этой марки состоит в том, что у нее повышенная стойкость к коррозии, повышенная жаропрочность (до 550 градусов Цельсия), а также выраженные магнитные свойства.

Требования по ГОСТ

Для пружинных сталей, как и для другой самой разнообразной продукции, был принят ГОСТ. Он устанавливает все правила, касающиеся материала. К примеру, там описаны следующие технические требования.

К примеру, там описаны следующие технические требования.

- Массовая доля такого вещества, как медь не должна превышать 0,2%. А остаточное количество никеля не должно быть выше, чем 0,25%.

- Для такой марки стали, как 60С2Г, существует отдельное требование, которое гласит, что суммарная массовая доля серы и фосфора не должна быть выше 0,06%.

- Такая марка стали, как 51ХФА по ГОСТ предназначается лишь для производства пружинной проволоки.

- ГОСТ пружинной стали также предписывает, что по индивидуальному заказу потребителя массовая доля, содержащегося в стали марганца, может быть уменьшена, несмотря на предписания, которые указываются в таблице, имеющейся в том же документе. Это при условии, что сплав не подвергался легированию хромом и никелем.

Коррозионностойкая сталь

Одна из марок стали специального назначения отличается тем, что у нее имеется повышенная стойкость к коррозии. Для того чтобы максимально повысить сопротивляемость материала к разрушающему ее процессу, в него добавляют и хром, и никель в количестве от 13 до 27% и от 9 до 12% соответственно. Другими словами, эти продукты относятся к группе высоколегированных сталей.

Другими словами, эти продукты относятся к группе высоколегированных сталей.

Основным аустенитообразующим элементом в таком продукте является никель. В то время как марганец, к примеру, влияет на образование аустенита слабее, эффект от его использования ниже практически в два раза. Если необходимо еще сильнее расширить аустенитную область, то можно использовать такие вещества, как углерод или азот.

Пружинные стали — Металловедение легированных сталей и сплавов и их эксплуатационные свойства

Пружинные стали

Пружинные стали применяются для изготовления пружин, рессор и других упругих элементов, предназначенных для восприятия или гашения ударов, колебаний, сотрясений.

Требования к свойствам пружинных сталей определяются условиями работы пружин и механизмов, которые могут быть разнообразными. Однако можно выделить следующие наиболее общие требования:

1) Высокое сопротивление малым пластическим деформациям (предел упругости). Предел упругости определяется при некотором допуске на остаточную деформацию (условный предел упругости). Остаточная деформация, как правило, составляет 0,03-0,005 %.

Остаточная деформация, как правило, составляет 0,03-0,005 %.

2) Высокая релаксационная стойкость (сопротивление релаксации напряжений), обеспечивающая точность и надежность работы пружин и упругих элементов, постоянство во времени эксплуатационных свойств. Под релаксацией напряжений понимается самопроизвольное затухающее снижение напряжений с течением времени при постоянной суммарной деформации.

Условием релаксации напряжений является зависимость:

e0 = eу + eп = const,

где e0 – суммарная деформация;

eу – упругая деформация.

В начальный момент вся деформация – упругая (e0 = eу). С течением времени упругая деформация уменьшается, а пластическая растет, предельным случаем является e0 = eп. Причиной релаксации напряжений являются дислокационно-сдвиговые процессы, а также различного рода структурные превращения, которые могут идти под нагрузкой в случае недостаточной структурной стабильности сплава. Поэтому увеличение сопротивления сдвигообразованию (повышение предела упругости) и структурной стабильности сплава повышает его релаксационную стойкость.

Поэтому увеличение сопротивления сдвигообразованию (повышение предела упругости) и структурной стабильности сплава повышает его релаксационную стойкость.

3) Высокое сопротивление усталости при циклическом нагружении.

4) Технологические требования: технологическая пластичность при холодной и горячей пластической деформации (при прокатке, волочении, гибке, штамповке и др.), не склонность к обезуглероживанию и перегреву при термообработке, достаточная прокаливаемость.

5. Специальные свойства: коррозионная стойкость, теплостойкость при работе при температурах 200–400 ºС, немагнитность, независимый от температуры модуль упругости (элинвары) и др.

Классификация пружинных сталей

По назначению пружинные стали можно разделить на стали общего и специального назначения. Стали общего назначения предназначены для изготовления изделий, эксплуатируемых в обычных атмосферных условиях при рабочей температуре, не превышающей 100–120 ºС. Стали специального назначения предназначены для изготовления изделий, к которым кроме основных требований (высокий предел упругости, сопротивление релаксации напряжений, сопротивление усталости и др. ), предъявляются требования по обеспечению специальных физико–химических свойств (коррозионной стойкости, немагнитности, теплостойкости при температурах 200–400 ºС, заданного коэффициента линейного расширения, низкого и постоянного модуля упругости и др.).

), предъявляются требования по обеспечению специальных физико–химических свойств (коррозионной стойкости, немагнитности, теплостойкости при температурах 200–400 ºС, заданного коэффициента линейного расширения, низкого и постоянного модуля упругости и др.).

По способу упрочнения пружинные стали делят на стали, упрочняемые путем холодной пластической деформации и последующего стабилизирующего отпуска (старения), и стали, упрочняемые путем закалки на мартенсит с последующим отпуском (старением).

Применяемые стали общего назначения

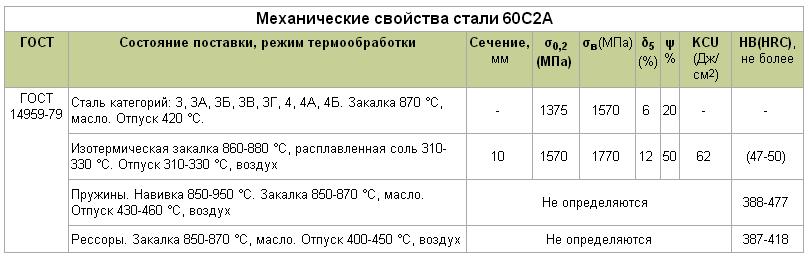

Химический состав и свойства пружинных сталей общего назначения регламентируются ГОСТ 14959-79. Химический состав некоторых сталей приведен в таблице 3.3.

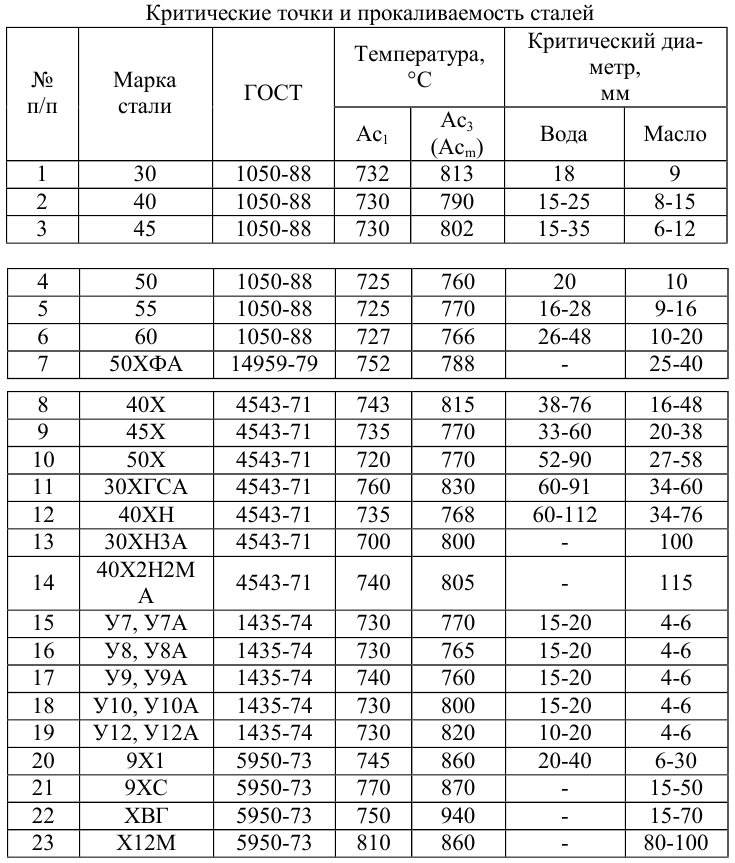

Стали общего назначения могут быть углеродистыми с 0,65 – 1,2 % углерода (марки 65, 70, 75, 85 и инструментальные стали марок У7А – У12А) и легированными с содержанием углерода 0,5–0,75 %.

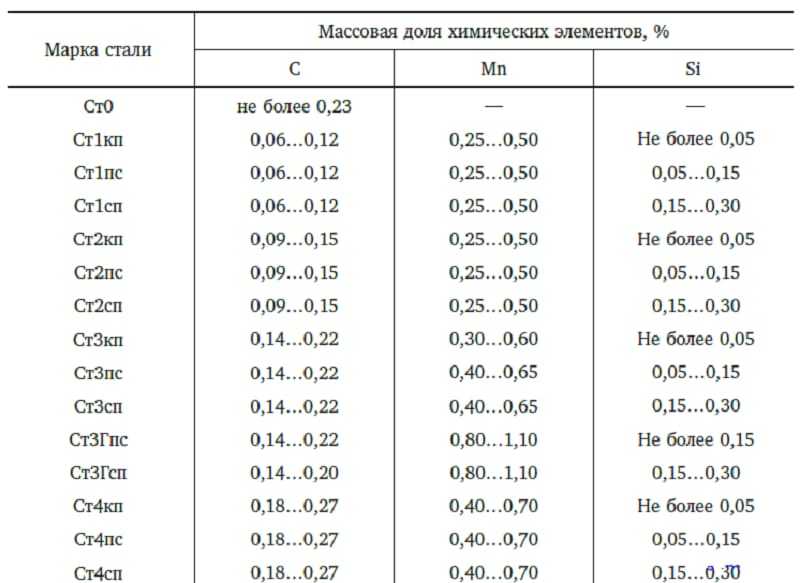

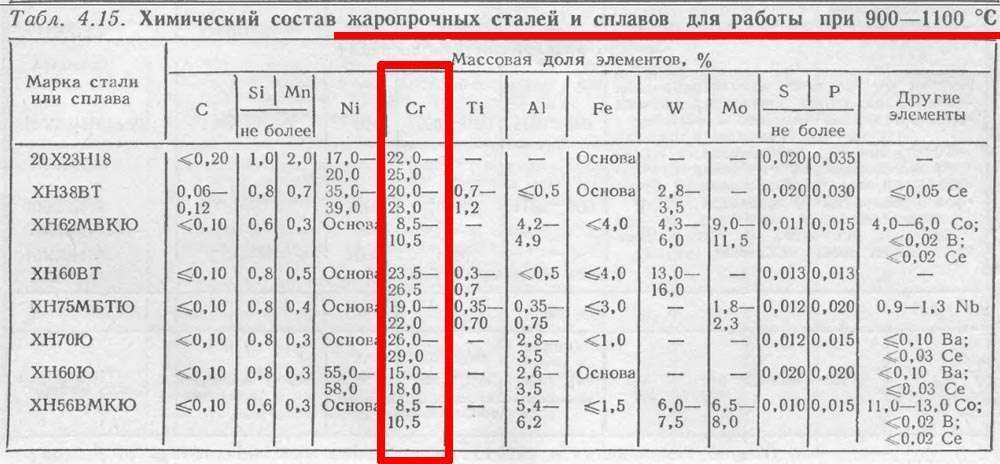

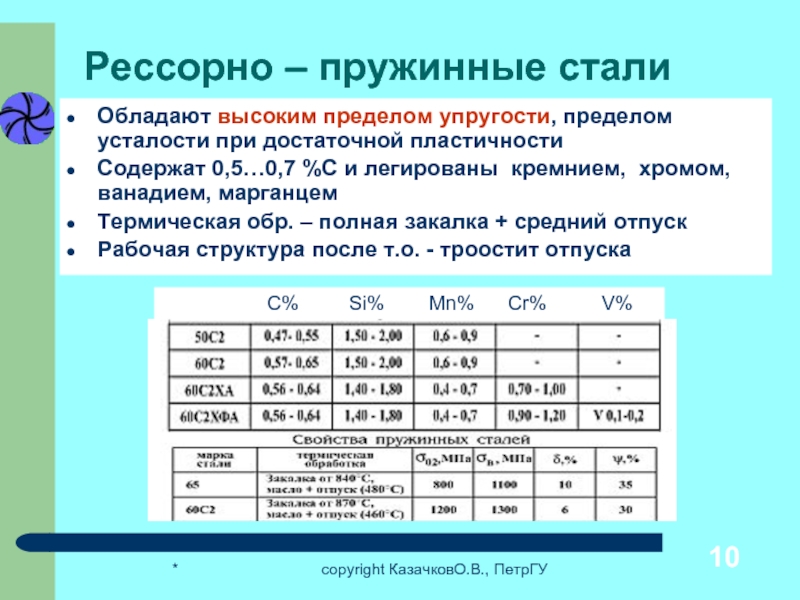

Таблица 3.3 – Состав пружинных сталей общего назначения

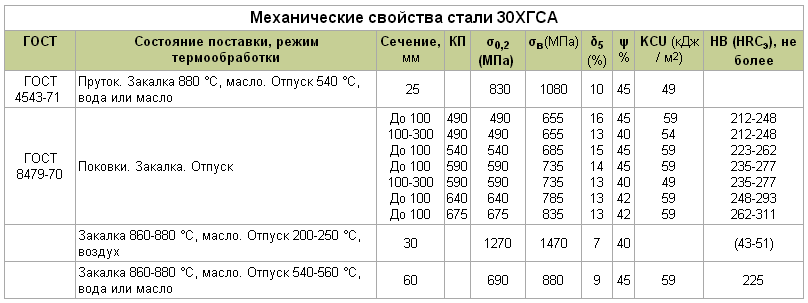

Пружинные стали общего назначения легируют элементами, повышающими предел упругости и сопротивление релаксации. В качестве легирующих элементов используют кремний (1,2–2,8 %), марганец (0,8–1,2 %), хром (0,5–1,2 %), молибден, вольфрам, (до 0,5 %), ванадий (0,1–0,2 %). Легирующие элементы также повышают прокаливаемость, что необходимо при увеличении сечения упругих элементов (наиболее благоприятно в этом направлении действуют Mn и Cr) и задерживают процессы разупрочнения стали при отпуске (кремний и карбидообразующие элементы Cr, Mo, W, V). Последнее позволяет повысить температуру отпуска при сохранении необходимой твердости, что приводит к большей стабилизации структуры и, следовательно, увеличивает релаксационную стойкость.

В качестве легирующих элементов используют кремний (1,2–2,8 %), марганец (0,8–1,2 %), хром (0,5–1,2 %), молибден, вольфрам, (до 0,5 %), ванадий (0,1–0,2 %). Легирующие элементы также повышают прокаливаемость, что необходимо при увеличении сечения упругих элементов (наиболее благоприятно в этом направлении действуют Mn и Cr) и задерживают процессы разупрочнения стали при отпуске (кремний и карбидообразующие элементы Cr, Mo, W, V). Последнее позволяет повысить температуру отпуска при сохранении необходимой твердости, что приводит к большей стабилизации структуры и, следовательно, увеличивает релаксационную стойкость.

Наибольшее распространение получили кремнистые стали (55С2, 55С2А, 60С2, 60С2А, 70С3А), марганцевые стали (60Г, 65Г, 70Г), хромомарганцевые (50ХГ, 50ХГА, 50ХГФА) и кремнехромистые (60С2ХА, 60С2ХФА, 70С2ХА) с ванадием (в пределах 0,1–0,2 %) и без него.

Кремний повышает предел упругости и предел текучести. Если содержание кремния 1,5–2,0 %, то отношение предела упругости к временному сопротивлению равно 0,9–0,95 %. Кремний увеличивает прокаливаемость, задерживает распад мартенсита при отпуске и значительно упрочняет феррит. Однако кремнистые стали имеют невысокую прокаливаемость, склонны к обезуглероживанию, образованию поверхностных дефектов при горячей обработке и графитизации (при Si > 2,5 %). Марганцевые стали (Mn = 0,8–1,2 %) имеют большую прокаливаемость, чем кремнистые, но они склонны к росту зерна аустенита при нагревании. Добавление хрома (0,8–1,2 %) в марганцевые и кремнистые стали повышает прокаливаемость и устойчивость против отпуска. Для уменьшения склонности к росту зерна при нагреве добавляют 0,1–0,2 % ванадия. Некоторые стали микролегируют бором (0,001–0,003 %). Бор создает прочные атмосферы на дислокациях, усиливая их закрепление, этим самым он повышает предел упругости и релаксационную стойкость. Легирование хромом, молибденом, вольфрамом, ванадием, кремнием повышает релаксационную стойкость, т.к. эти элементы задерживают распад мартенсита при отпуске. Все стали, применяемые для изготовления пружин и рессор, относятся к качественным при содержании Р и S до 0,035 % или к высококачественным (буква А в конце марки стали) — при содержании до 0,025 % каждого из указанных элементов.

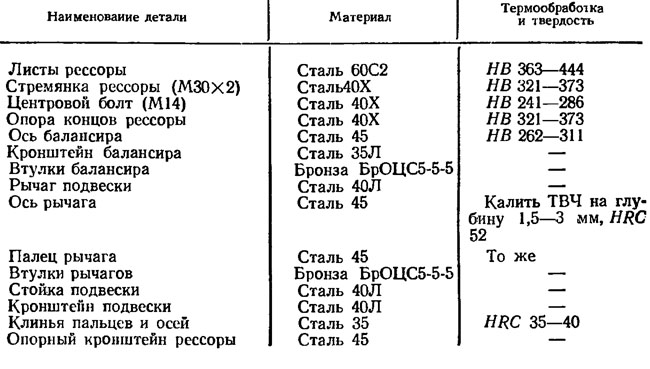

Кремний увеличивает прокаливаемость, задерживает распад мартенсита при отпуске и значительно упрочняет феррит. Однако кремнистые стали имеют невысокую прокаливаемость, склонны к обезуглероживанию, образованию поверхностных дефектов при горячей обработке и графитизации (при Si > 2,5 %). Марганцевые стали (Mn = 0,8–1,2 %) имеют большую прокаливаемость, чем кремнистые, но они склонны к росту зерна аустенита при нагревании. Добавление хрома (0,8–1,2 %) в марганцевые и кремнистые стали повышает прокаливаемость и устойчивость против отпуска. Для уменьшения склонности к росту зерна при нагреве добавляют 0,1–0,2 % ванадия. Некоторые стали микролегируют бором (0,001–0,003 %). Бор создает прочные атмосферы на дислокациях, усиливая их закрепление, этим самым он повышает предел упругости и релаксационную стойкость. Легирование хромом, молибденом, вольфрамом, ванадием, кремнием повышает релаксационную стойкость, т.к. эти элементы задерживают распад мартенсита при отпуске. Все стали, применяемые для изготовления пружин и рессор, относятся к качественным при содержании Р и S до 0,035 % или к высококачественным (буква А в конце марки стали) — при содержании до 0,025 % каждого из указанных элементов. Рекомендуемые области применения некоторых марок пружинных сталей даны в таблице 3.4

Рекомендуемые области применения некоторых марок пружинных сталей даны в таблице 3.4

Таблица 3.4 – Рекомендуемые области применения некоторых марок

пружиннных сталей (Л.С. Ляхович)

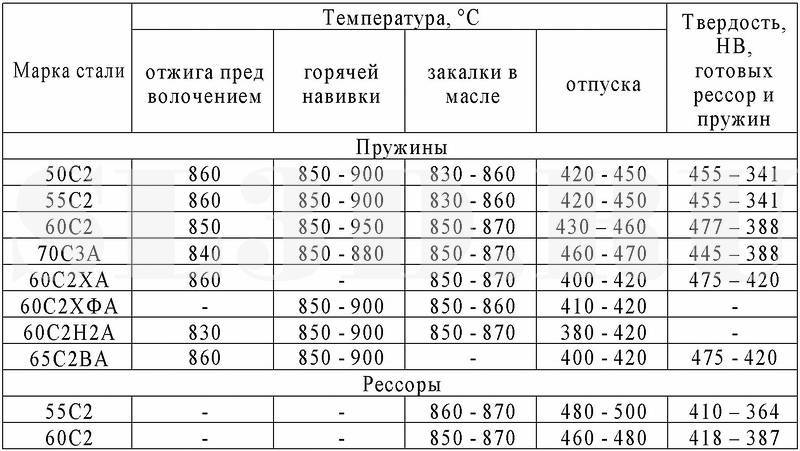

Термическая обработка пружинных сталей общего назначения

Пружинные стали общего назначения в виде проволоки или ленты можно упрочнять холодной пластической деформацией с последующим стабилизирующим отпуском (старением) или закалкой на мартенсит с последующим средним отпуском (обычно 420–500 ºС ).

Первый способ экономичен и прост, т.к. отсутствует нагрев под закалку. Отсутствие закалки дает высокую стабильность размеров и точность конфигурации пружин при почти полном отсутствии окисления и обезуглероживания, резко снижающих усталостную прочность. Но, чтобы получить хорошие упругие свойства, нужны большие степени деформации, поэтому этот способ может быть применим для получения полуфабриката – проволоки или ленты – небольшого сечения (диаметр проволоки или толщина ленты менее 6 мм). Указанный способ годится для изготовления мелких или средних пружин. Перед холодной пластической деформацией исходная структура катанки должна представлять собой тонкопластинчатый перлит (сорбит), т.к. он обеспечивает чрезвычайно высокий запас пластичности, что позволяет проводить волочение с большими степенями обжатия (75–85 %) и обеспечивает после волочения высокие значения временного сопротивления (до 4500 МПа) с сохранением достаточно высокой пластичности и вязкости.

Указанный способ годится для изготовления мелких или средних пружин. Перед холодной пластической деформацией исходная структура катанки должна представлять собой тонкопластинчатый перлит (сорбит), т.к. он обеспечивает чрезвычайно высокий запас пластичности, что позволяет проводить волочение с большими степенями обжатия (75–85 %) и обеспечивает после волочения высокие значения временного сопротивления (до 4500 МПа) с сохранением достаточно высокой пластичности и вязкости.

Для углеродистых сталей с содержанием углерода 0,65–1,2 % и некоторых низколегированных сталей (65Г, 50ХФА и др.) предварительной термической обработкой для получения структуры сорбит является патентирование. Патентирование – изотермический распад переохлажденного аустенита при температуре 450 – 550 ºС, обеспечивающий структуру сорбит.

Патентирование обычно осуществляется на агрегатах непрерывного действия, включающих нагревательную печь для аустенитизации, переохлаждающую ванну и смоточно-намоточные устройства. Нагрев при аустенитизации можно проводить и электроконтактным способом. В качестве охлаждающей среды могут быть использованы расплавы солей (реже свинца), «кипящий» слой и другие среды.

Нагрев при аустенитизации можно проводить и электроконтактным способом. В качестве охлаждающей среды могут быть использованы расплавы солей (реже свинца), «кипящий» слой и другие среды.

Режим патентирования зависит от диаметра проволоки, химического состава стали, скорости движения проволоки. Для проволоки из углеродистой стали с 0,8 % С температура аустенитизации составляет 900 ± 20 °С, а патентирования 500 ± 20 °С.

Имеется положительный опыт применения высокотемпературной аустенитизации (свыше 1000 °С) при патентировании проволоки из заэвтектоидной стали с 0,9–1,2 % С.

Временное сопротивление патентированной холоднотянутой проволоки зависит от содержания углерода и степени деформации. С увеличением степени деформации при волочении проволоки со структурой сорбита происходит деформация как пластинок феррита, так и цементита. Известно, что получение высокой прочности сплава с гетерогенной структурой объясняется уменьшением областей свободного перемещения дислокаций. Для патентированной высокоуглеродистой стали показано (В. Н. Гриднев, Ю.Я. Мешков), что временное сопротивление можно выразить зависимостью, аналогичной уравнению Холла-Петча:

Н. Гриднев, Ю.Я. Мешков), что временное сопротивление можно выразить зависимостью, аналогичной уравнению Холла-Петча:

sв = s0 + kD–1/2,

где D – длина эффективной плоскости скольжения в феррите, пропорциональная межпластиночному расстоянию.

Графическое выражение этой зависимости для патентированной проволоки показано на рисунке 3.7.

Рисунок 3.7 – Прочность sв холоднотянутой патентированной проволоки

в зависимости от межпластиночного расстояния D

(В.Н. Гриднев, Ю.А. Мешков)

При больших значениях временного сопротивления холоднодеформированная патентированная проволока и лента имеют пониженный предел упругости, что обусловлено высокими остаточными напряжениями и наличием подвижных дислокаций. Для повышения предела упругости проводят старение (стабилизирующий отпуск). При старении происходит блокирование дислокаций сегрегациями примесных атомов, ограничение их подвижности, что приводит к повышению сопротивления началу пластической деформации.

На практике температуры отпуска холоднодеформированной проволоки и ленты обычно соответствуют температурам, при которых достигается максимальный предел упругости, т.е. для углеродистой стали 150–200 °С, а для сталей с кремнием 200–300 ºС.

Из патентированной холоднотянутой проволоки прокаткой получают плющеную ленту, которая также широко используется для производства пружин и упругих элементов. На рисунке 3.8 приведены свойства плющеной ленты при разном содержании углерода в зависимости от температуры отпуска (деформационного старения).

При старении в интервале 150–200 ºС повышаются как временное сопротивление, так и особенно предел упругости (s0,03) холоднодеформированной стали.

Рисунок 3.8 – Изменение механических свойств (sв, s0,03 и числа перегибов n)

холоднодеформированной (плющеной) ленты в зависимости от температуры отпуска (С.В. Грачев): 1 – сталь 50; 2 – У8А; 3 – У10А

Падение пластичности (число перегибов) в области 400 °С обусловлено протеканием полигонизации в a-фазе. Необходимо отметить, что для оценки пластических свойств проволоки и ленты часто используют различные технологические характеристики пластичности: число перегибов, число скручиваний до разрушения, которые для подобных материалов в ряде случаев более надежны, чем относительное удлинение или относительное сужение.

Необходимо отметить, что для оценки пластических свойств проволоки и ленты часто используют различные технологические характеристики пластичности: число перегибов, число скручиваний до разрушения, которые для подобных материалов в ряде случаев более надежны, чем относительное удлинение или относительное сужение.

Обычно патентированную проволоку и ленту изготовляют из углеродистых или низколегированных сталей (60С2, 65Г, 70С2ХА).

Легирование патентированной стали ограничено, так как большинство легирующих элементов повышают устойчивость аустенита в перлитной области, что нежелательно для операции патентирования. Кремний повышает предел упругости патентированной холоднодеформированной проволоки и ленты, повышает ее теплостойкость и релаксационную стойкость.

При отпуске холоднодеформированных сталей изменяется и релаксационная стойкость, причем максимум релаксационной стойкости может достигаться при более высоких температурах отпуска, чем максимум предела упругости. Повышение релаксационной стойкости при отпуске объясняется повышением предела упругости и увеличением стабильности структуры стали.

Обработку пружинной проволоки и ленты путем закалки на мартенсит с последующим среднетемпературным отпуском проводят на углеродистых и легированных сталях. Термическую обработку проволоки и особенно ленты часто проводят на закалочно-отпускных агрегатах непрерывного действия, хотя во многих случаях закалке и отпуску подвергают и готовые пружины.

В тонких сечениях пружинная проволока и лента их углеродистых сталей имеют сквозную прокаливаемость, поэтому легирование пружинных сталей осуществляется в основном для повышения предела упругости и сопротивления релаксации напряжений. При этом следует иметь в виду, что углеродистая сталь может иметь высокий предел упругости, но, с одной стороны, он достигается при таких температурах и выдержках при отпуске, когда еще недостаточна пластичность (вязкость) стали, а с другой стороны, предел упругости углеродистых сталей очень чувствителен к отпуску, в то время как легированные стали сохраняют высокий предел упругости более широком интервале температур и выдержек отпуска.

При легировании пружинных сталей кремнием, молибденом, вольфрамом растет их релаксационная стойкость при комнатной и повышенной температурах.

Легирование пружинной стали карбидообразующими элементами, задерживающими распад мартенсита при отпуске – молибденом и вольфрамом (сталь 70С3ХМВА), смещает максимум релаксационной стойкости в сторону более высоких температур отпуска (по сравнению со сталью 70С2ХА).

Закалка производится с температур АС3 + (50–70) ºС в масле. Содержание остаточного аустенита должно быть минимальным, т.к. он даже в небольших количествах (2–4 %) значительно понижает предел упругости и сопротивление релаксации напряжений, а при больших количествах (8–15 %) может вызвать поломку пружин в процессе работы вследствие протекания мартенситного превращения инициируемого внешней нагрузкой. Поэтому для сталей повышенной степени легирования с целью уменьшения количества остаточного аустенита в ряде случаев применяют после закалки обработку холодом. Отпуск проводят при температурах 420–520 ºС. Температура отпуска тем выше, чем более легирована сталь карбидообразующими элементами. Структура, получаемая после отпуска, тростит отпуска, обеспечивает наиболее высокий предел упругости.

Температура отпуска тем выше, чем более легирована сталь карбидообразующими элементами. Структура, получаемая после отпуска, тростит отпуска, обеспечивает наиболее высокий предел упругости.

Значительное влияние на свойства пружинной проволоки и ленты, а также готовых пружин, упрочняемых путем закалки на мартенсит и отпуска, оказывает предварительная обработка перед закалкой. Закаленная и отпущенная лента и проволока с предварительной обработкой на структуру тонкопластинчатого сорбита имеют более высокий комплекс механических свойств по сравнению с обработкой на структуру зернистого цементита.

В целом пружинная проволока и лента и изделия из них, обработанные путем пластической деформации и отпуска (деформационного старения), обладают более высокими значениями вязкости (число перегибов или скручиваний) и сопротивления усталости. Проволока и лента, упрочняемые путем закалки на мартенсит и отпуска, имеют более высокие значения предела упругости и сопротивления релаксации, а также более высокие силовые характеристики пружин.

Высокие значения предела упругости, вязкости и усталостной прочности можно получить после изотермической закалки на нижний бейнит при температуре выдержки 280–350 ºС с последующим отпуском на эту же температуру. Повышение свойств можно достигнуть после ВТМО, применение которой очень эффективно при изготовлении рессор. Наибольший эффект достигается на сталях с карбидообразующими элементами (Cr, Mo, W, V) типа 50ХМФ.

Значительно повысить эксплуатационную стойкость пружин и рессор позволяет дробеструйный наклеп. Возникающие при этом в поверхностном наклепанном слое напряжения сжатия повышают предел выносливости (усталости) деталей и уменьшает вредное действие всевозможных дефектов поверхности.

Пружинные стали специального назначения

Пружинные стали специального назначения кроме высоких значений предела упругости могут иметь еще высокую коррозионную стойкость, теплостойкость (высокое сопротивление релаксации при повышенных температурах), немагнитность и др. К таким сталям относятся высоколегированные мартенситные, мартенситностареющие и аустенитные стали.

К таким сталям относятся высоколегированные мартенситные, мартенситностареющие и аустенитные стали.

В качестве коррозионностойких пружинных сталей применяют мартенситные стали. Для получения высокой коррозионной стойкости стали легируют хромом в количестве более 12 %. Стали типа30Х13 и 40Х13 применяют после закалки от температур 1000–1050 ºС и отпуска при 300–350 ºС для работы при комнатной температуре и при 500–550 ºС для работы при повышенной температуре. Повышенная прокаливаемость таких сталей позволяет использовать их для пружин больших сечений. Для повышения релаксационной стойкости кор-розионностойкие стали мартенситного класса дополнительно легируют вольфрамом, молибденом, ванадием и другими элементами. Так, сталь 12Х12Н2ВМФ имеет рабочую температуру 350 °С, что на 50 °С выше, чем у стали 30X13.

В качестве специальных пружинных сталей могут использоваться мартенситностареющие стали на Fe–Ni основе (Н18К8М4ТЮ, Н18К9М5Т, Н16К4М4Т2Ю) и на Fe–Cr-Ni основе (Х12Н10Д2Т5, Х12Н10Д2Т, Х18Н8К5М2ТЮ). Почти все мартенситностареющие стали (за исключением сверхпрочных с пониженной пластичностью) могут быть использованы в качестве пружинных.

Почти все мартенситностареющие стали (за исключением сверхпрочных с пониженной пластичностью) могут быть использованы в качестве пружинных.

Мартенситностареющие стали на Fe-Ni-основе используют благодаря их высокой релаксационной стойкости и высокому значению предела упругости для работы в условиях больших рабочих нагрузок при повышенных температурах. Стали на Fe-Cr-Ni-основе являются коррозионностойкими и имеют высокое сопротивление релаксации напряжений, при этом хромоникелевые нержавеющие мартенситностареющие стали можно применять для изготовления пружин, работающих при температурах до 400–450 °С. При рабочих температурах до 500–550 °С следует применять пружины из мартенситностареющих сталей на Fe-Cr-Co-Mo-основе.

Мартенситностареющие стали превосходят многие пружинные стали и по величине упругого отношения s0,03/Е, являющегося важной характеристикой пружинных сплавов.

Высокая пластичность мартенситностареющих сталей в закаленном состоянии удобна для проведения холодной прокатки ленты и волочения проволоки. Мартенситностареющие проволока и лента могут выдерживать большие степени деформации без потери пластичности, причем коэффициент деформационного упрочнения мартенситностареющих сталей на Fe-Ni-основе близок по значению к коэффициенту деформационного упрочнения армко–железа.

Мартенситностареющие проволока и лента могут выдерживать большие степени деформации без потери пластичности, причем коэффициент деформационного упрочнения мартенситностареющих сталей на Fe-Ni-основе близок по значению к коэффициенту деформационного упрочнения армко–железа.

При старении мартенситностареющих сталей наблюдается резкое увеличение значения временного сопротивления и особенно предела упругости проволоки и ленты. При правильно выбранном режиме закалки и деформации пластичность пружинной ленты и проволоки в интервале температур, соответствующих максимуму прочностных свойств, остается на достаточном уровне.

Предел упругости и релаксационная стойкость мартенситностареющих сталей существенно понижается при наличии в структуре остаточного аустенита. Поэтому мартенситностареющие стали на Fe-Cr-Ni-основе могут иметь более низкий предел упругости и сопротивление релаксации в области невысоких температур вследствие пониженной мартенситной точки и большего количества остаточного аустенита по сравнению с менее легированными сталями на Fe-Ni-основе.

К нержавеющим и теплостойким пружинным сталям относятся стали на аустенитной основе. Как правило, аустенитные пружинные стали – это стали на железоникелевой основе, содержащие до 0,2 % С. Наиболее широко для изготовления пружин применяют обычные аустенитные хромоникелевые стали, например, 12Х18Н10Т, 17Х18Н9, 06Х15Н20М2Т2, 13Х18Н10Г3С2М2 и др.

Для получения высокого сопротивления начальным пластическим деформациям (предел упругости) и релаксационной стойкости аустенитные стали, предназначенные для изготовления пружин и упругих элементов, упрочняют путем холодной пластической деформации (прокатка ленты, волочение проволоки) и отпуска (деформационного старения). При пластической деформации в аустенитных сталях, в которых мартенситная точка Мд лежит выше температуры деформирования, происходит образование мартенсита деформации. Такие стали называют метастабильными аустенитными сталями. Образующийся вследствие g®a–превращения мартенсит деформации дополнительно упрочняет сталь как при пластической деформации, так и при последующем деформационном старении. Однако при большом содержании мартенсит деформации может понижать пластичность проволоки и ленты.

Однако при большом содержании мартенсит деформации может понижать пластичность проволоки и ленты.

Высокостабильные аустенитные стали, в которых мартенсит деформации не образуется ни при каких режимах деформации и старения, используют для изготовления коррозионностойких немагнитных пружин и упругих элементов.

Для повышения теплостойкости, т.е. сопротивления релаксации при повышенных температурах, аустенитные пружинные стали дополнительно легируют такими элементами, как молибден, вольфрам, титан. Предел упругости аустенитных пружинных сталей повышается при легировании кремнием в количестве до 2,0–2,5 %, более высокое содержание кремния может понижать пластичность.

При старении холоднодеформированных аустенитных пружинных сталей наблюдается повышение предела упругости, обусловленное закреплением дислокаций и выделением избыточных карбидных или интерметаллидных фаз. Сталь 12Х18Н10Т является деформационнометастабильной сталью и содержит в структуре кроме аустенита около 40 % мартенсита деформации. В стали 06Х15Н20М2Т2 при отпуске из аустенита выделяется интерметаллидная фаза Ni3Ti, а в стали 13Х18Н10Г3С2М2 – карбид хрома Ме23С6. Метастабильная сталь 12X18Н10Т имеет после оптимального отпуска при 400 °С наиболее высокий предел упругости. Однако при дальнейшем повышении температуры отпуска предел упругости этой стали начинает интенсивно снижаться, в то время как стабильные аустенитные стали при повышенных температурах отпуска 500–600 °С сохраняют более высокий предел упругости. Это обусловливает более высокое сопротивление релаксации напряжений стабильных аустенитных сталей при повышенных температурах (400 °С), когда релаксационная стойкость метастабильной аустенитной стали 12Х18Н10Т резко падает. Аустенитные стали с интерметаллидным упрочнением (06Х15Н20М2Т2) после отпуска при 500–600 °С имеют более высокую релаксационную стойкость при повышенных температурах релаксации по сравнению со сталями с карбидным упрочнением (13X18Н10Г3С2М2).

В стали 06Х15Н20М2Т2 при отпуске из аустенита выделяется интерметаллидная фаза Ni3Ti, а в стали 13Х18Н10Г3С2М2 – карбид хрома Ме23С6. Метастабильная сталь 12X18Н10Т имеет после оптимального отпуска при 400 °С наиболее высокий предел упругости. Однако при дальнейшем повышении температуры отпуска предел упругости этой стали начинает интенсивно снижаться, в то время как стабильные аустенитные стали при повышенных температурах отпуска 500–600 °С сохраняют более высокий предел упругости. Это обусловливает более высокое сопротивление релаксации напряжений стабильных аустенитных сталей при повышенных температурах (400 °С), когда релаксационная стойкость метастабильной аустенитной стали 12Х18Н10Т резко падает. Аустенитные стали с интерметаллидным упрочнением (06Х15Н20М2Т2) после отпуска при 500–600 °С имеют более высокую релаксационную стойкость при повышенных температурах релаксации по сравнению со сталями с карбидным упрочнением (13X18Н10Г3С2М2).

При температурах выше 450 ºС релаксационная стойкость пружинных сталей становится недостаточной. В этом случае можно применять сплавы (например, Х25Н25Т) в монокристаллическом состоянии. Монокристаллические пружинные материалы используют в литом и деформированном состоянии. Уровень прочностных свойств и релаксационная стойкость деформированного монокристаллического сплава зависит от кристаллографической ориентировки монокристалла и текстуры деформации.

В этом случае можно применять сплавы (например, Х25Н25Т) в монокристаллическом состоянии. Монокристаллические пружинные материалы используют в литом и деформированном состоянии. Уровень прочностных свойств и релаксационная стойкость деформированного монокристаллического сплава зависит от кристаллографической ориентировки монокристалла и текстуры деформации.

Вопросы для самоконтроля

1. Каково назначение пружинных сталей?

2. Какие требования предъявляются к пружинным сталям?

3. Как классифицируются пружинные стали?

4. Какие элементы применяются для легирования пружинных сталей и какова их роль?

5. Что понимают под релаксационной стойкостью и существующие способы ее повышения?

6. Назовите способы упрочнения пружинных сталей и дайте их характеристику.

7. Рассмотрите режимы термообработки пружинных и рессорных сталей.

8. Что такое патентирование, его цель и способ проведения?

9. Какая микроструктура обеспечивает получение заданного комплекса свойств в пружинных сталях?

10. Какие существуют способы повышения свойств пружин и рессор?

Какие существуют способы повышения свойств пружин и рессор?

11. Каковы области применения пружинных сталей общего назначения?

12. Какие стали применяются в качестве коррозионностойких и теплостойких пружинных?

Бесплатная лекция: «39 Что такое обратный осмос и для чего его применяют» также доступна.

Литература

1. Гольдштейн М.И. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. – М.: МИСИС. – 1999. – 408 с.

2. Ляхович Л.С. Специальные стали / Л.С. Ляхович. – Минск.: Высш. шк., 1985. – 208 с.

3. Рахштадт Ю.А. Пружинные стали и сплавы / А.Г. Рахштадт. – М.: Металлургия. – 1982. – 400 с.

4. Башнин Ю.А. Технология термической обработки стали / Ю.А. Башнин, Б.К. Ушаков, А.Г. Сеней. – М.: Металлургия, 1986. – 424 с.

5. Журавлев В.Н. Машиностроительные стали: Справочник / В.Н. Журавлев, О.Н. Николаева. – М.: Машиностроение, 1981. – 391 с.

Руководство по выбору материалов – Нержавеющая сталь

Нержавеющая сталь

Это легированные стали, содержащие не менее 10% хрома и обладающие значительно улучшенной коррозионной стойкостью по сравнению с обычными или легированными сталями. Нержавеющая сталь окрашивается и подвергается коррозии (медленно) в суровых условиях, таких как морская вода. Некоторые сплавы нержавеющей стали обладают повышенной устойчивостью к высоким температурам. Существует четыре типа нержавеющей стали: мартенситная, ферритная, аустенитная и дисперсионно-твердеющая. Последние два типа обычно используются в пружинах.

Нержавеющая сталь окрашивается и подвергается коррозии (медленно) в суровых условиях, таких как морская вода. Некоторые сплавы нержавеющей стали обладают повышенной устойчивостью к высоким температурам. Существует четыре типа нержавеющей стали: мартенситная, ферритная, аустенитная и дисперсионно-твердеющая. Последние два типа обычно используются в пружинах.

НЕРЖАВЕЮЩАЯ | ФОРМА | ПРОЧНОСТЬ | СТОИМОСТЬ | ТЕПЛО | КОРРОЗИЯ | ПРОЧЕЕ |

ТИП 302 | ПРОВОД | СРЕДНЯЯ | СРЕДНЯЯ | НЕТ* | СРЕДНЯЯ | ЛУЧШАЯ ЦЕННОСТЬ |

ТИП 17-7 | ОБА | ВЫСОКИЙ | ВЫСОКИЙ | ДА | СРЕДНЯЯ | ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ |

ТИП 316 | ОБА | НИЗКИЙ | ВЫСОКИЙ | НЕТ* | ВЫСОКИЙ | КРЕС |

ТИП 304 | ОБА | РАЗЛИЧНЫЕ | СРЕДНЯЯ | НЕТ* | СРЕДНЯЯ | ОБЩЕЕ НАЗНАЧЕНИЕ |

ТИП 301 | ПОЛОСА | СРЕДНЯЯ | СРЕДНЯЯ | НЕТ* | СРЕДНЯЯ | ЛУЧШАЯ ЦЕННОСТЬ |

ТИП 430,440 | ОБА | НИЗКИЙ | НИЗКИЙ | ДА | НИЗКИЙ | ОБЩЕЕ НАЗНАЧЕНИЕ |

- 300 9Серия 0010 Нержавеющая сталь Аустенитная нержавеющая сталь содержит от 17 до 25% хрома и от 10 до 20% никеля.

- Нержавеющая сталь типа 301 Нержавеющая сталь 301 способна достигать высокой прочности на растяжение и пластичности при холодной обработке. Не упрочняется термической обработкой. Тип 301 практически немагнитен в отожженном состоянии и становится магнитным при холодной деформации.

- Нержавеющая сталь типа 302 Нержавеющая сталь 302 широко используется благодаря ее коррозионной стойкости и физическим свойствам.

Нержавеющая сталь 302 приобретает состояние пружинистого состояния путем холодной обработки давлением. Хотя SS 302 классифицируется как немагнитная нержавеющая сталь, она становится слегка магнитной в результате холодной обработки. Не упрочняется термической обработкой. SS 302 имеет серебристо-серый цвет.

Не упрочняется термической обработкой. SS 302 имеет серебристо-серый цвет.

- Нержавеющая сталь, тип 316 Нержавеющая сталь 316 почти идентична по физическим свойствам и термостойкости нержавеющей стали 302.

SS 316 обеспечивает дополнительную коррозионную стойкость, особенно против точечной коррозии, благодаря содержанию в нем молибдена. SS 316 обычно используется в пищевой, химической промышленности и морской воде. SS 316 имеет более низкий магнетизм, чем тип 302. Этот сорт нержавеющей стали также не упрочняется термической обработкой. Нержавеющая сталь типа 316 имеет серебристо-серый цвет.

Лист/плита/пруток из пружинной стали | ИСО 9001 Поставщик

Загрузить полное техническое описание

Что бы вы ни выбрали: полосу, лист, плиту или пруток, мы всегда обеспечим вам качество.

West Yorkshire Steel является поставщиком круглого стержня из пружинной стали, плоского стержня, плиты и листа, мы также предлагаем полосу из пружинной стали. Брус можно отрезать до нужной вам длины. Плиты и листы из пружинной стали могут быть вырезаны пламенем или гильотиной в соответствии с вашими требованиями. Лента из пружинной стали доступна в рулонах, разрезах и нарезанных по длине.

Брус можно отрезать до нужной вам длины. Плиты и листы из пружинной стали могут быть вырезаны пламенем или гильотиной в соответствии с вашими требованиями. Лента из пружинной стали доступна в рулонах, разрезах и нарезанных по длине.Пружинная сталь, как следует из ее названия, чаще всего используется в производстве пружин. При закалке и отпуске (в соответствии с поставкой или при термообработке заказчиком) он обеспечивает отличные пружинные характеристики.

Мы приветствуем запросы на экспорт пружинной стали. Пожалуйста, свяжитесь с нашим офисом продаж и ознакомьтесь с нашей политикой доставки для получения подробной информации.

Если вы не найдете требуемую спецификацию пружинной стали на нашем веб-сайте, свяжитесь с нашим отделом продаж, который может помочь вам с вашим запросом.

Популярные марки пружинной стали, которые мы поставляем

CS70 | CS80 | CS95 | КС100 | EN42 | EN43 | EN45 | EN47 | 735A50 | 6150 | 75Cr1 | 301

Форма поставки

Полоса, плита и лист из углеродистой пружинной стали поставляются в закаленном, отпущенном и отожженном состоянии.

Пруток доступен из углеродистой, хромованадиевой и кремниймарганцевой пружинной стали. Поставляется целыми прутками или в виде отдельных или нескольких частей.

Пружинная сталь со средним содержанием углерода может быть подвергнута газопламенной резке в соответствии с вашими требованиями. Профили обычно нормализуются или снимаются напряжения, чтобы сгладить любые острые края, которые могли возникнуть во время резки пламенем.

- Лист

- Тарелка

- Квартира

- Диаметр

- Шестигранник

- Трубка

- Полоса

Нажмите на заголовки ниже для получения дополнительной информации

Лента из закаленной и отпущенной пружинной стали CS70, CS80, CS95, CS100 и EN42 поставляется в рулонах с зачищенными или обрезанными кромками и полированной поверхностью. Соответствие обозначениям британского стандарта, таким как BS1449.полоса из закаленной и отпущенной пружинной стали может быть нарезана в соответствии с вашими требованиями. Материал также доступен в классах AISI, таких как 1070 1075 1080 1095.

Соответствие обозначениям британского стандарта, таким как BS1449.полоса из закаленной и отпущенной пружинной стали может быть нарезана в соответствии с вашими требованиями. Материал также доступен в классах AISI, таких как 1070 1075 1080 1095.

Отожженная пружинная сталь CS70, CS80 и EN42 доступна в виде листов и полос. Он может поставляться как цельные листы, так и разрезанные на нужные размеры.

EN43 — среднеуглеродистая сталь, доступная для газовой резки и нормализованная по вашим размерам. При необходимости детали, вырезанные пламенем, могут быть отшлифованы до нужного размера.

Круглый, шестигранный и плоский стержень из углеродистой пружинной стали EN43 может поставляться полной длины или нарезаться в соответствии с вашими требованиями. Пруток из нелегированной среднеуглеродистой пружинной стали доступен в виде горячекатаного или полированного тянутого прутка.

Круглый стержень из легированной пружинной стали может поставляться целиком или нарезаться в соответствии с вашими требованиями.

Не упрочняется термической обработкой. SS 302 имеет серебристо-серый цвет.

Не упрочняется термической обработкой. SS 302 имеет серебристо-серый цвет.