Как согнуть доску в домашних условиях: фото, видео

Если возникла необходимость в создании изогнутого деревянного элемента, то скорее всего вы столкнетесь с рядом трудностей. Может показаться, что выпилить требуемый компонент в изогнутом виде будет проще, но в этом случае волокна древесины будут перерезаны и ослабят прочность детали. Помимо этого, при выполнении получается довольно большой перерасход материала.

Этапы выполнения работ по сгибанию доски в домашних условиях:

| Подготовка. Выбор подходящего сорта дерева и ознакомление с общими принципами работы с ним. | |

| Варианты сгибания древесины. Нагрев в паровой коробке, химическая пропитка, расслоение, пропил. |

Древесина – это волокна целлюлозы, которые связаны между собой лигнином. Расположение волокон на прямую влияет на гибкость древесного материала.

Совет: надежный и долговечный древесный материал для создания различных изделий может получиться только при условии, что дерево будет хорошо просушенным.

Изучив технологию сгибания дерева, включая и его главные физические свойства древесины, позволяющие изменять ее форму, вполне реально выполнить изгибание деревянного материала в домашних условиях.

Особенности работы с деревом

Гнутье деревянного материала сопровождается ее деформацией, растяжением внешних слоев и сжатием внутренних. Бывает так, что сила растяжения приводит к разрыву внешних волокон. Это можно предупредить, если провести предварительную гидротермическую обработку.

Можно согнуть заготовки бруса, выполненного из клееной древесины и массива. Помимо этого, для придания необходимой формы применяют лущеный и строганный шпон. Наиболее пластичными является лиственная порода. В число которой входят бук, береза, граб, ясень, клен, дуб, липа, тополь и ольха. Клееные гнутые заготовки лучше всего выполнить из шпона березы.

Согласно технологии изготовления гнутой древесины, при пропаривании заготовки значительно увеличивается ее способность к сжатию, а именно на треть, тогда как возможность растяжения увеличивается всего на несколько процентов. Поэтому нельзя даже думать о том, чтобы согнуть дерево толще 2 см.

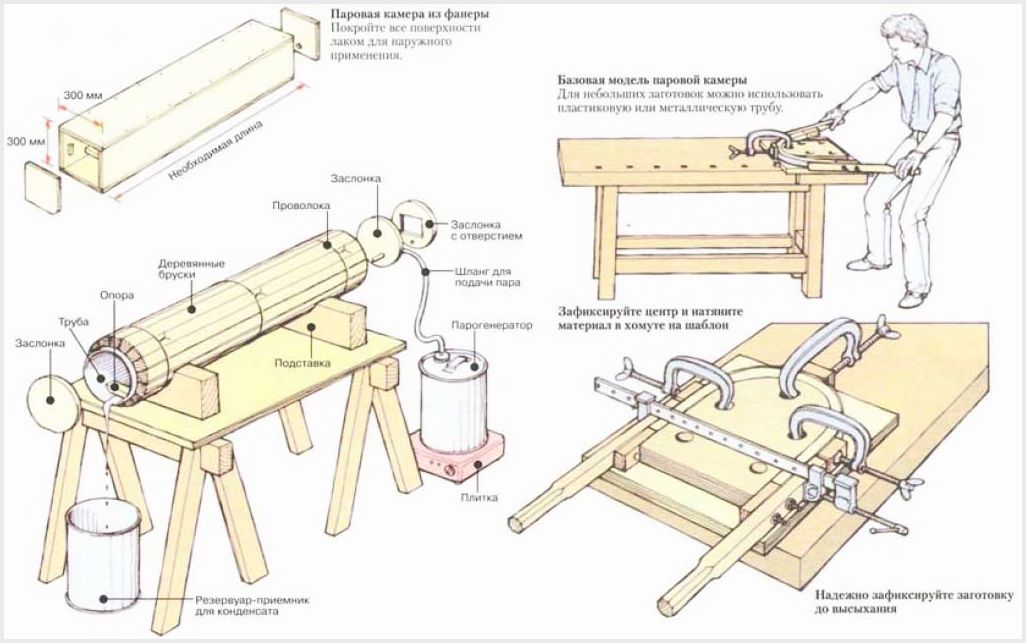

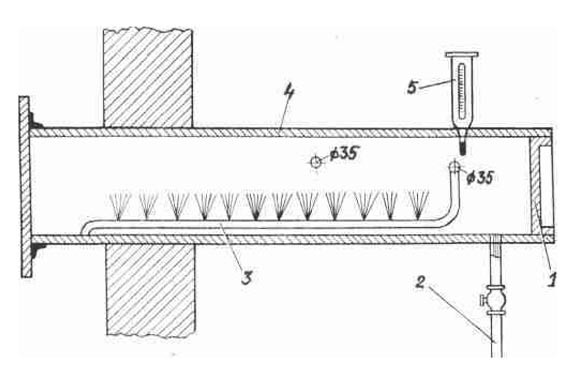

Сначала нужно подготовить паровую коробку, которая может быть выполненной своими руками. Ее главная задача — удерживать дерево, которое требуется согнуть. В ней должно присутствовать отверстие, предназначенное для выхода пара. А иначе под давлением может произойти взрыв.

Это отверстие должно находиться в дне коробки. Помимо этого, в коробке необходимо предусмотреть съемную крышку, через которую можно будет изымать гнутую древесину, после того как она получит нужную форму. Для того чтобы удержать деревянную гнутую заготовку в требуемой форме, необходимо использовать специальные зажимы.

Из дерева делаются несколько круглых обрезков. В них просверливаются отверстия, смещенные от центра. После чего следует просунуть болты сквозь них, а затем просверлить еще одно через стороны, дабы задвинуть их намертво. Подобные нехитрые поделки могут отлично выполнять функцию зажимов.

Теперь можно начинать пропарку дерева. Для этого необходимо закрыть деревянную заготовку в паровой коробке и позаботиться об источнике тепла. На каждые 2,5 см толщины изделия время, затрачиваемое на пропарку, составляет около часа. По его истечении, дерево следует изъять из коробки и придать ему требуемой формы путем загибания. Процесс должен осуществляться очень быстро, а само сгибание – мягко и аккуратно.

Совет: за счет разной степени эластичности одни виды древесины будут гнуться легче других. Разные способы нуждаются в приложении разной величины силы.

Как только желаемый результат будет достигнут, согнутую заготовку необходимо зафиксировать в таком положении. Крепление дерева возможно при процессе формирования его новой формы, за счет чего контролировать процесс станет намного легче.

Как согнуть доску в домашних условиях при помощи химической пропитки

Так как за стойкость древесины отвечает лигнин, его связи с волокнами следует разрушить. Этого можно добиться химическим способом, причем выполнить это вполне возможно в домашних условиях. Лучше всего для подобных целей подходит аммиак. Заготовку отмачивают в 25% водном растворе аммиака, что в значительной мере увеличивает ее эластичность. Таким образом появится возможность согнуть, скрутить ее или выдавить под прессом какие-либо рельефные формы.

Совет: следует обратить внимание на то, что аммиак опасен! Поэтому в процессе работы с ним нужно строго додерживаться всех правил техники безопасности. Вымачивание древесины должно проводиться в глухо закрывающейся емкости, которая находится в хорошо проветриваемом помещении.

Вымачивание древесины должно проводиться в глухо закрывающейся емкости, которая находится в хорошо проветриваемом помещении.

Чем дольше древесина будет вымачиваться в аммиачном растворе, тем пластичнее она станет в последствии. После отмачивания заготовки и формирования ее новой формы, следует оставить ее в подобном изогнутом виде. Это необходимо не только для фиксации формы, но и для испарения аммиака. Однако оставлять гнутое дерево нужно в проветриваемом помещении. Интересно, что когда аммиак испарился, волокна древесины обретут такую же прочность, как и раньше, что позволит заготовке удержать свою форму!

Как согнуть доску в домашних условиях: способ расслоения

Вначале необходимо выполнить заготовку древесины, которая будет в последствии подвержена изгибу. Крайне важно чтобы доски были немного длиннее, чем длина требуемой детали. Это объясняется тем, что изгиб укрощает ламели. Прежде чем начинать резку, понадобится нарисовать диагональную прямую карандашом. Это нужно сделать поперек нижней стороны заготовки, что даст возможность после перемещения ламелей сохранить их последовательность.

Это нужно сделать поперек нижней стороны заготовки, что даст возможность после перемещения ламелей сохранить их последовательность.

Доски нужно отрезать прямослойным краем, и никак не лицевой стороной. Таким образом, их можно будет положить вместе с наименьшим изменением. Пробковый слой наносится в форму, что поможет избежать каких-либо неровностей в форме пилы и даст возможность сделать более ровный изгиб. Помимо этого, пробка будет удерживать расслоение в форме. После этого на верхнюю сторону одной из ламелей валиком наносится клей.

Лучше всего воспользоваться карбамидоформальдегидным клеем, состоящим из двух частей. Он имеет высокий уровень сцепления, однако долго сохнет.

Также можно использовать эпоксидную смолу, но подобный состав обойдется очень дорого, и позволить его себе может далеко не каждый. Стандартный вариант клея для дерева в этом случае не подойдёт. Хоть он высохнет быстро, но является очень мягким, что в этом случае никак не приветствуется.

Изделие из гнутого дерева необходимо как можно скорее поместить в форму. Так, на ламель, промазанную клеем, укладывается еще одна. Процесс нужно повторять до тех пор, пока гнутая заготовка не получит нужную толщину. Доски крепятся вместе. После полного высыхания клея, следует укоротить ее до требуемой длины.

Как согнуть доску в домашних условиях: пропил

Подготовленный деревянный отрезок необходимо пропилить. Пропилы рассчитываются на 2/3 от толщины заготовки. Они должны располагаться с внутренней стороны изгиба. Нужно быть предельно внимательным, так как грубые пропилы могут непросто деформировать дерево, а полностью сломать.

Совет: ключ к успеху при резке заключается в том, чтобы между надрезами расстояние было максимально ровным. Идеальный вариант 1,25 см.

Надрезы выполняются поперек узора дерева. Затем необходимо сжать края заготовки, что позволит соединить получившиеся зазоры в одно целое. Подобную форму и получает изгиб по окончании работы. После этого его исправляют.

После этого его исправляют.

В большинстве случаев внешняя сторона обрабатывается шпоном, реже – ламинатом. Это действие дает возможность исправить изгиб и скрыть практически любые допущенные в процессе изготовления дефекты. Пробелы в согнутом дереве скрываются очень просто – для этого смешиваются опилки и клей, после чего смесью заполняются пробелы.

В независимости от варианта сгиба, после того как заготовка будет вынута из формы, изгиб немного расслабится. Ввиду этого его следует сделать чуть большим, дабы впоследствии компенсировать данный эффект. Метод пропиливания используется при сгибе металлического уголка или части коробки.Итак, применяя подобные рекомендации можно без особенных проблем согнуть дерево своими руками.

как гнуть древесину Как согнуть деревянную палку чтобы не сломать

Не смотря на всю свои крепость и прочность, деревянные детали можно легко и просто согнуть, если вдруг в процессе строительства потребуется какая-то особенная, и оригинальная детали овальной или круглой формы. Дерево при правильной обработке легко поддается изменению своей формы, и провести данную процедуру можно своими собственными силами, не прибегая к помощи профессионалов.

Дерево при правильной обработке легко поддается изменению своей формы, и провести данную процедуру можно своими собственными силами, не прибегая к помощи профессионалов.

Различают два основных способа согнуть дерево до нужной формы, и один из них холодных, другой горячий. Как видно из названия, способы различаются лишь использование горячих температур, по эффективности оба эти способа совершено одинаковые, просто горячий способ фиксации дерева проходит гораздо быстрее. Для каждого способа потребуется клей, пва или обойный, смотря, что будет под рукой, ничего специально покупать не нужно. И с помощью металлических деталей можно создать своеобразный пресс или каркас, который будет удерживать дерево в нужной форме. Для того чтобы согнуть брус необходимо смазать его клеем, сильно и тщательно, не боясь, что дерево от этого станет влажным. На самом деле, под воздействием клеевого раствора вся лишняя влага уйдет из дерева, и оно станет еще более прочным и крепким, что крайне важно. После того, как брус был смазан клеем, его нужно закрепить с помощью инструментов в нужной форме, и в случае холодного процесса работы просто оставить сушиться закрепленным.

Долговечность

Какой бы способ не был выбран, оба они эффективные и действуют одинаково. Брус полностью фиксируется в своей новой форме, и больше не вернется в старую. Гнуть мокрый брус от клея можно максимально, не боясь, что он сломается. И в результате вы получите оригинальный и красивый предмет интерьера или деталь для создания еще более привлекательного интерьера дома или его фасада. Согнутый клеем брус даже не нужно будет ничем обрабатывать для долговечности, что крайне удобно. Влага не будет пропитываться сквозь клеевой раствор, а насекомые не станут покушаться на такое дерево, в котором клея будет гораздо больше. Именно поэтому такой способ самый оптимальный и практичный, если срочно нужно согнуть деревянный брус.

Инструкция

Для изготовления криволинейных деталей из древесины применяют два основных способа: выпиливание по шаблону и гнутьё предварительно распаренной древесины с помощью шаблона на специальном станке. Первый способ ведет к разрезанию волокон и снижению прочности деталей. Гнутьё же обеспечивает высокий процент полезного выхода деталей и значительную прочность. Гнутые детали можно отделывать с высоким качеством и подвергать различной механической обработке (профилировать, формировать шипы, проушины и т.д.).

Первый способ ведет к разрезанию волокон и снижению прочности деталей. Гнутьё же обеспечивает высокий процент полезного выхода деталей и значительную прочность. Гнутые детали можно отделывать с высоким качеством и подвергать различной механической обработке (профилировать, формировать шипы, проушины и т.д.).

Способность деревянной доски к гнутью определяется пластичностью древесины и зависит от породы дерева. Бук, береза, дуб, сосна и ель обладают наибольшей пластичностью. Но можно управлять пластическими свойствами заготовки, осуществляя ее гидротермическую обработку.

При температуре 100оС и влажности 30% часть веществ, входящих в состав клеток материала, переходит в состояние геля, при этом стенки клеток и волокна древесины становятся эластичными и мягкими. Такая древесина легко гнется. После высушивания согнутая доска сохраняет приданную ей форму, поскольку коллоидные вещества затвердевают.

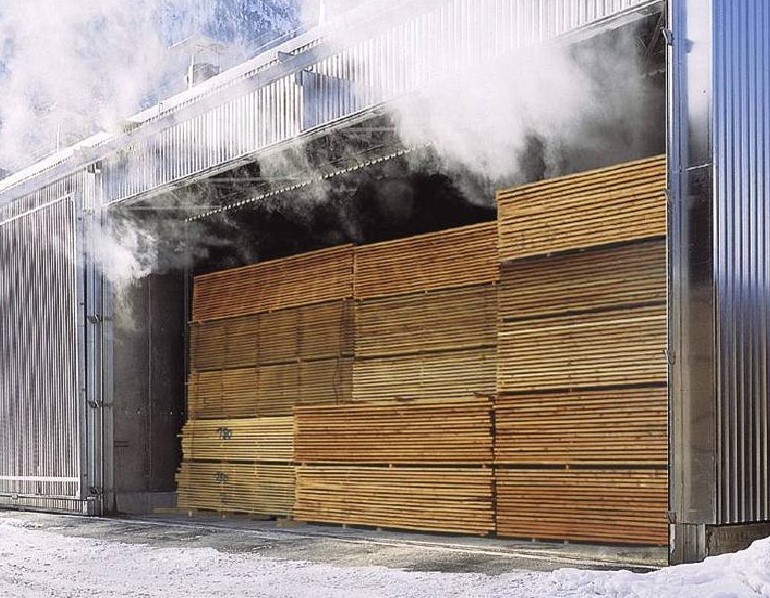

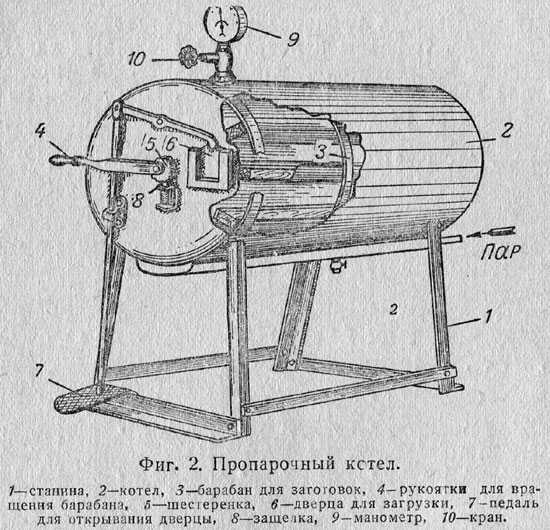

Обработка заготовки заключается в проваривании ее в горячей воде либо пропаривании насыщенным паром низкого давления. Пропаривание более распространено, поскольку при такой обработке древесина прогревается равномернее, не происходит чрезмерного увлажнения древесины.

Пропаривание более распространено, поскольку при такой обработке древесина прогревается равномернее, не происходит чрезмерного увлажнения древесины.

Когда обработанная таким образом доска изгибается на лекале или в специальном зажимном устройстве, в материале возникают внутренние напряжения. Древесина растягивается на выпуклой стороне и сжимается на вогнутой. В срединном нейтральном слое напряжения равны нулю.

Наружный слой под действием растягивающих напряжений получит удлинение, а внутренний станет короче. Величина деформации зависит от толщины доки и радиуса изгиба. Чтобы ограничить удлинение волокон древесины и предотвратить их возможный разрыв, с выпуклой стороны гнутой детали накладывают специальную шину из стали толщиной до 2,5 мм. Заготовку изгибают вместе с шиной. При этом нейтральная линия выходит в сторону растянутых волокон за пределы доски, и изгиб происходит только за счет сжатия.

Изготовляя самые разнообразные столярные изделия, мастеру нередко приходится использовать криволинейные детали. Не всегда получить требуемую форму можно выпиливанием, поскольку здесь имеет значение обеспечение прочности материала и его экономия. В подобных случаях приходится сгибать древесину под различными углами.

Не всегда получить требуемую форму можно выпиливанием, поскольку здесь имеет значение обеспечение прочности материала и его экономия. В подобных случаях приходится сгибать древесину под различными углами.

Вам понадобится

- — горячая вода;

- — открытый огонь;

- — шаблон;

- — стальная полоса;

- — аммиачная вода.

Инструкция

Используйте для изгибания распаривание или термическую обработку. Если выдержать древесину в течение нескольких часов под действием высокой температуры и влаги, можно добиться изменения пластичности материала и согнуть заготовку под требуемым углом.

Тщательно отберите , которые вы впоследствии будете подвергать изгибанию. Используйте для такой обработки доски, распиленные вдоль . Избегайте дефектные и свилеватые доски, а также те заготовки, которые имеют сучки. Если использовать материалы с поврежденными волокнами, то заготовка может треснуть в месте нахождения дефекта.

Если исходная заготовка выполнена из свежесрубленного материала, разогрейте ее над открытым огнем или в закрытой печи. При этом не допускайте пересушивания древесины и ее обугливания. Для этого достаточно периодически обильно смачивать древесину

При этом не допускайте пересушивания древесины и ее обугливания. Для этого достаточно периодически обильно смачивать древесину

Одним из способов обработки заготовок столярных изделий является гнутье. Обработанные горячим паром деревянные заготовки способны изгибаться и после высыхания сохранять полученную форму. Такой технологический процесс не представляет особых сложностей, но некоторые особенности того, как гнуть древесину, следует учитывать. Также вас могут заинтересовать лестницы из сосны , заказать которые вы сможете на сайте http://mirdereva.ru/.

Волокна древесины скреплены особым веществом — лигнином, который под воздействием высокой температуры размягчается, а после остывания опять скрепляет волокна. На этом и основан процесс гнутья заготовок. Следует учитывать, что древесина разных пород поддается гнутью по-своему. Для гнутых изделий лучше всего использовать дуб, бук, березу, тис, вишню, вяз. А вот сосну, ель, кедр, ольху не следует применять для этих целей.

На этом и основан процесс гнутья заготовок. Следует учитывать, что древесина разных пород поддается гнутью по-своему. Для гнутых изделий лучше всего использовать дуб, бук, березу, тис, вишню, вяз. А вот сосну, ель, кедр, ольху не следует применять для этих целей.

Работа над гнутыми деталями начинается с выбора материала. Заготовки должны быть прямослойными, не допускается использование древесины с искривленными волокнами. Подготовленный материал сушат в естественных условиях, под навесами, до влажности не более 20%. А вот древесину, высушенную искусственно, использовать для гнутья не следует, так как она хуже поддается такой обработке. Если же приходится использовать такой материал, то перед гнутьем его необходимо замочить в воде (не менее недели). Замачивание необходимо и для древесины твердых пород деревьев таких как дуб, ясень, бук.

Для нагревания заготовок перед гнутьем лучше всего использовать паровую камеру. Такую камеру несложно изготовить в домашних условиях, применив пластиковую трубу подходящих размеров и обычный чайник. Детали помещают в трубу, а пар подают от чайника. Время выдержки в камере зависит от размеров детали и определяется опытным путем. При этом можно ориентироваться на то, что на 1 см толщины заготовки необходимо 30-40 минут пропаривания древесины.

Детали помещают в трубу, а пар подают от чайника. Время выдержки в камере зависит от размеров детали и определяется опытным путем. При этом можно ориентироваться на то, что на 1 см толщины заготовки необходимо 30-40 минут пропаривания древесины.

В места изгиба на деталях, если это позволяет конструкция изделия, можно слегка уменьшить толщину материала, снять фаски. Это облегчит процесс гнутья. Тонкие заготовки, при отсутствии паровой камеры, можно нагревать над электро- или газовой плитой.

Перед началом того, как гнуть древесину, необходимо подготовить форму, на которой будет закрепляться деталь, и зажимы для фиксации. Следует учитывать, что после прогрева древесины времени на то, чтобы зафиксировать заготовку, будет очень мало, не более 5 минут. Поэтому все нужно делать быстро, если же деталь начала остывать, то следует еще раз ее нагреть. Иначе можно сломать заготовку.

Поэтому важно предусмотреть такую конструкцию форм и зажимов, которая позволяла бы быстро фиксировать заготовку в нужном положении. Если формы изготовлены из древесины, то их не следует покрывать какими-то защитными составами, красить, лакировать. Во-первых, они портятся от нагревания, а во-вторых, будут мешать высыханию заготовок.

Если формы изготовлены из древесины, то их не следует покрывать какими-то защитными составами, красить, лакировать. Во-первых, они портятся от нагревания, а во-вторых, будут мешать высыханию заготовок.

Короткие заготовки изгибают на оправках большего радиуса, а потом уже крепят в форме. Такой предварительный изгиб уменьшает вероятность того, что деталь сломается при формировании изгиба. Выдерживать детали в форме нужно до полного высыхания, чтобы они не разогнулись обратно. Обычно на это требуется от 6 до 9 дней, и определяется опытным путем.

После освобождения заготовки от зажимов ее необходимо отложить на сутки, и только потом приступать к обработке и отделке. Это нужно для того, чтобы снять остаточные разгибающие напряжения. Советы несложные, но они позволят без проблем освоить процесс, как гнуть древесину.

Зачастую, при изготовлении конструктивных элементов из древесины необходимо получить криволинейные детали, и не всегда можно выполнить подобный элемент простым выпиливанием или фрезерованием. Для этой цели используется гнутье древесины . Такая технология позволяет экономнее расходовать древесину, чем технология ее механической обработки, что особенно актуально для районов с дефицитом лесоматериалов.

Для этой цели используется гнутье древесины . Такая технология позволяет экономнее расходовать древесину, чем технология ее механической обработки, что особенно актуально для районов с дефицитом лесоматериалов.

Собственно, гнутье древесины – старинный способ получения криволинейных заготовок, основанный на свойстве древесины менять форму под действием влаги, температуры и внешней нагрузки, а также ее способности сохранять обретенную форму и после снятия нагрузок. Внешние нагрузки в данном случае – это изгибающие силы в сочетании с пластичностью древесины, позволяющие гнуть деревянные заготовки.

Теоретически сущность этих процессов состоит в возникновении в материале нормальных (перпендикулярно направленных по отношению к поперечному сечению) напряжений, растягивающих материал по выпуклой и сжимающих его по вогнутой сторонам. Этот процесс связан со сдвигом слоев материала вдоль волокон. Поэтому спил должен проходить как раз вдоль волокон, а сучки недопустимы.

Величины возникающих напряжений зависят от толщины бруска, причем они значительно различаются на участках растяжения и сжатия: допустимое растяжение древесины не превышает 1-2 %, а вот предел сжатия достигает 15-20 %. Вот почему при свободном изгибе детали из древесины разрушаются вследствие разрыва внешних слоев, на которые действуют силы растяжения.

Во избежание таких разрывов следует воспользоваться провариванием или пропариванием древесины – гнутье древесины в этом случае произойдет без ее разрушения. Метод пропаривания предпочтительнее, поскольку в этом случае волокна древесины пропитываются влагой более равномерно, однако в кустарных условиях этот метод технически не всегда возможен. Поэтому вместо него лучше использовать проваривание, особенно, если необходимо согнуть небольшой участок детали.

Проварку следует производить в воде, нагретой до 90-95 оС, доводить воду до кипения не следует. Длительность проварки определяется видом древесины, ее исходной влажностью и толщиной бруска. Например, брусок толщиной 40 мм из бука с первоначальной влажностью 15 % необходимо проваривать 1 час 30 минут. Затем деталь необходимо закрепить в струбцине шаблона и, понемногу повышая нагрузку, придать ей требуемую форму.

Например, брусок толщиной 40 мм из бука с первоначальной влажностью 15 % необходимо проваривать 1 час 30 минут. Затем деталь необходимо закрепить в струбцине шаблона и, понемногу повышая нагрузку, придать ей требуемую форму.

Древесина лиственных пород (береза, бук, ясень, граб, клен, липа и др.) является наиболее пластичной, поэтому чаще используются для получения гнутых древесных заготовок.

Как согнуть фанеру своими руками

Для получения гнутых клееных деталей чаще применяют березовый шпон – древесные волокна хвойных пород менее пластичны, поэтому они реже используются.

Как согнуть фанеру , чтобы получить заготовку с малым радиусом кривизны из клееной фанеры? В этом случае ее можно также подвергнуть провариванию или пропариванию.

Однако тут необходимо учитывать тип клея, применявшегося для склеивания слоев фанеры. При склеивании водоупорными клеями вполне можно применять проваривание, если при склеивании использовались белковые клеи, то возможно только пропаривание, к тому же исключительно с той стороны, где фанера будет подвергаться растяжению. Чтобы согнуть толстую фанеру (свыше 5 мм толщиной), необходимо применять дополнительные приемы в виде пропилов по внутренней стороне, если конструкция детали это позволяет.

Чтобы согнуть толстую фанеру (свыше 5 мм толщиной), необходимо применять дополнительные приемы в виде пропилов по внутренней стороне, если конструкция детали это позволяет.

Также криволинейные детали можно получить, совмещая гнутье с одновременным склеиванием. Такие детали не требуют дополнительной сушки, поскольку стабилизация формы происходит во время склеивания. Толщина склеиваемых слоев может быть от 3 до 12 мм. В толстых слоях делаются дополнительные пропилы, в которые вставляют смазанные клеем полоски шпона. Толщина полоски должна быть на 0,1 мм меньше ширины пропила.

Пласты тщательно смазывают клеем, закладывают в шаблон и запрессовывают. Гнутоклееные узлы производят из шпона, из пластин лиственных и хвойных пород, из фанеры. В гнутоклееных элементах из шпона направление волокон в слоях шпона может быть как взаимно перпендикулярным, так и одинаковым.

При изготовлении гнутопрофильных узлов с продольными пропилами необходимо учитывать зависимость толщины изгибаемых элементов от породы древесины и толщины изгибаемой детали.

С увеличением радиуса изгиба плиты расстояние между пропилами сокращается, как это видно на рисунке сверху. То есть ширина пропила напрямую зависит от радиуса изгиба плиты и количества пропилов.

Теперь рассмотрим теоретические аспекты гнутья

Криволиненйные детали из цельной древесины можно изготавливать двумя принципиальными способами:

выпиливанием криволинейных заготовок и приданием прямолинейному бруску изогнутой формы путем загибания его на шаблоне.Оба способа применяются на практике и имеют свои преимущества и недостатки.

Выпиливание криволинейных заготовок отличается простотой технологии и не требует специального оборудования. Однако, при выпиливании неизбежно перерезают волокна древесины, и это настолько ослабляет прочность, что детали большой кривизны и замкнутого контура, приходится составлять из нескольких элементов склеиванием. На криволинейных поверхностях получаются полуторцовые и торцовые поверхности срезов и в связи с этим ухудшаются условия обработки на фрезерных станках и отделки. Кроме того, при раскрое получается большое количество большое количество отходов. Изготовление криволинейных деталей методом гнутья требует по сравнению с выпиливанием более сложного технологического процесса и оборудования. Однако, при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейнэх деталей.

Кроме того, при раскрое получается большое количество большое количество отходов. Изготовление криволинейных деталей методом гнутья требует по сравнению с выпиливанием более сложного технологического процесса и оборудования. Однако, при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейнэх деталей.

Изгиб элемента

а — характер деформации заготовки при изгибе;

6 — гнутье заготовки с шиной по шаблону:

1 — шаблон; 2 — насечки; 3 — прессующий ролик; 4 — шина

При изгибе заготовки в пределах упругих деформаций возникают нормальные к поперечному сечению напряжения: растягивающие на выпуклой и сжимающие на вогнутой стороне. Между зонами растяжения и сжатия находится нейтральный слой, нормальные напряжения в котором невелики. Поскольку величина нормальных напряжений изменяется по сечению, возникают скалывающие напряжения, стремящиеся как бы сдвинуть одни слои детали относительно других. Так как этот сдвиг невозможен, изгиб сопровождается растяжением материала на выпуклой стороне детали и сжатием — на вогнутой.

Так как этот сдвиг невозможен, изгиб сопровождается растяжением материала на выпуклой стороне детали и сжатием — на вогнутой.

Величина возникающих деформаций растяжения и сжатия зависит от толщины бруска и радиуса изгиба. Допустим, что брусок прямоугольного сечения изогнут по дуге окружности и что деформации в бруске прямо пропорциональны напряжениям, а нейтральный слой находится в середине бруска.

Обозначим толщину бруска H , начальную длину его через Lо , радиус изгиба по нейтральной линии через R (рис. 60, а). Длина бруска по нейтральной линии при изгибе будет оставаться неизменной и равна Lо = p R ( j /180) , (84) где p — число пи (3, 14…), j

— угол загиба в градусах.

Наружный растянутый слой получит удлинение D L (дельта L) . Общая длина растянутой части бруска определится из выражения Lo + D L = p (R + H/2) j /180 (85)

Вычитая из этого уравнения предыдущее, получим абсолютное удлинение

D L = p (H/2)(j /180). (86)

(86)

Относительное удлинение Ер будет равно D L/Lo = H/2R , т.е. относительное удлинение при изгибе D Ll/Lо зависит от отношения толщины бруска к радиусу изгиба; оно тем больше, чем толще брусок H и чем меньше радиус изгиба R . Подобное отношение для величины относительного сжатия при изгибе можно получить аналогичным путем.

Предположим, что вокруг шаблона R» изогнут брусок с начальной длиной Lo и при этом достигнуты максимальные деформации сжатия и растяжения. Обозначив через Е сж величину допустимой деформации сжатия древесины вдоль волокон, а через Е раст величину допустимой деформации растяжения вдоль волокон, можем написать соотношение для растянутой стороны

L = Lo(1 + Ераст)= p (R» + H) j /180 (87)

Отсюда R» + H = / p (j /180) .

Для сжатой (вогнутой) стороны будет L

2 = Lo (1 — Ecж) =

p R» (j

/180)

или R» = / p (j /180 ). (88)

(88)

Вычитая из первого выражения второе, получим

H = }

Как согнуть дерево в домашних условиях

К

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 14.05.21

Рассмотрено

Дин Бирмайер

Рассмотрено Дин Бирмайер

Дин Бирмайер — опытный подрядчик с почти 30-летним опытом работы во всех видах ремонта, технического обслуживания и реконструкции домов. Он является сертифицированным ведущим плотником, а также имеет сертификат Агентства по охране окружающей среды. Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Джон Клаттербак / Getty Images

Обзор проекта

Изгиб древесины превращает твердую, прямую древесину в изящные изгибы. Часто это дополнение к другому проекту, такому как сборка мебели, корзин, музыкальных инструментов, игрушек или поделок. С ним также интересно играть в одиночку.

Часто это дополнение к другому проекту, такому как сборка мебели, корзин, музыкальных инструментов, игрушек или поделок. С ним также интересно играть в одиночку.

Гибка древесины — это двухэтапный процесс: сначала размягчение древесины, а затем ее формовка. Пар является хорошим средством для смягчения древесины. Древесину также можно смягчить, сделав несколько надрезов на обратной стороне древесины. Этот метод называется прорезью.

Сгибание дерева паром

Древесину можно замочить в воде, чтобы смягчить ее. Нагрев воды выше 212 F (кипячение) для создания пара быстрее размягчает древесину. Размягченную древесину зажимают в раму и оставляют сохнуть.

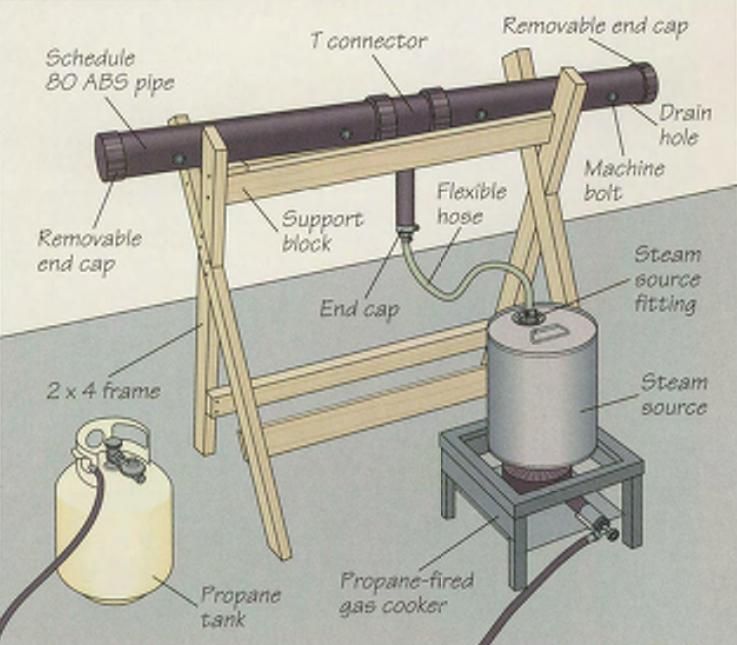

Вам нужно будет построить паровой ящик, чтобы держать древесину во время пропаривания. Пароварку можно сделать практически из любого термостойкого, водонепроницаемого предмета достаточного размера.

Источник пара, например, пароочиститель, присоединяется шлангом к паровой камере. Паровая камера должна иметь вентиляцию в верхней части, чтобы пар мог выходить, тем самым сбрасывая давление. Он также должен иметь дренажное отверстие (или дренажное отверстие) внизу для стока конденсата.

Он также должен иметь дренажное отверстие (или дренажное отверстие) внизу для стока конденсата.

После пропаривания древесину помещают в раму, которая сгибает ее до нужного размера. После того, как древесина высохнет, ее можно удалить.

Лучшие сорта древесины для гибки паром

Чем тоньше и меньше древесина, тем лучше она подходит для гибки паром. Листовые материалы трудно согнуть паром из-за их размера.

Белый дуб, каркас и красный дуб хорошо гнутся. Мягкий клен, желтый тополь и твердый клен плохо подходят для гибки паром.

Обычно древесину изгибают перпендикулярно направлению волокон древесины. Если согнуть древесину параллельно волокнам, древесина может треснуть.

Минусы

Избыток влаги

Возможность ошпаривания

Пароварка должна быть построена

Должен быть оформлен в рамку

Значительное время ожидания

Гибка древесины с помощью пропила

Резка пропила не требует замачивания или пропаривания, поэтому нет времени ожидания. С помощью электрической пилы в задней части дерева делаются многочисленные надрезы. Это делает древесину достаточно гибкой, чтобы гнуться. Даже толстая древесина и большие листовые материалы могут быть согнуты с помощью пропила.

С помощью электрической пилы в задней части дерева делаются многочисленные надрезы. Это делает древесину достаточно гибкой, чтобы гнуться. Даже толстая древесина и большие листовые материалы могут быть согнуты с помощью пропила.

Для пропила можно использовать почти любой тип древесины, даже такие композиты, как ДСП или масонит.

Попробуйте согнуть древесину с пропилом перпендикулярно пропилу, если это возможно. Но вы также можете согнуть древесину параллельно пропилам. Просто будьте осторожны, чтобы согнуть древесину медленно и осторожно, чтобы избежать растрескивания.

Минусы

Требуется торцовочная или радиальная пила

Видна только одна сторона дерева

Создание нескольких разрезов может быть утомительным

Меры предосторожности

- Изгиб паром : Пар может травмировать вас. Будьте осторожны, открывая паровую коробку. Работать только в плотных перчатках и использовать защитные очки.

- Распиловка : Соблюдайте все требования безопасности при работе с электропилами.

Оборудование/инструменты

Гибка паром

- Источник пара

- Отвертка

- Аккумуляторная дрель

- Универсальный нож

- Пружинные зажимы

- Тяжелые перчатки

- Защита глаз

Прорезной станок

- Торцовочная пила, настольная пила или радиальная пила

- Полотно пилы с пропилом

- Карандаш

- Защита глаз и слуха

Материалы

Гибка паром

- Древесина

- Лом блоков дерева

- 4-дюймовая канализационная труба из ПВХ

- 4-дюймовая заглушка для канализационной трубы из ПВХ

- 4-дюймовая резиновая прокладка

- 2-дюймовый шланг

Прорезной станок

- Древесина

- Клей для дерева

Как согнуть древесину паром

Сборка паровой коробки

Прикрепите твердую заглушку к концу канализационной трубы.

На другом конце прикрепите 4-дюймовую резиновую прокладку. Канцелярским ножом вырежьте отверстие диаметром 1-7/8 дюйма. Вставьте один конец 2-дюймового шланга в отверстие. Подсоедините другой конец шланга к источнику пара. Просверлите несколько дренажных отверстий внизу и еще несколько вверху, чтобы сбросить давление.

На другом конце прикрепите 4-дюймовую резиновую прокладку. Канцелярским ножом вырежьте отверстие диаметром 1-7/8 дюйма. Вставьте один конец 2-дюймового шланга в отверстие. Подсоедините другой конец шланга к источнику пара. Просверлите несколько дренажных отверстий внизу и еще несколько вверху, чтобы сбросить давление.Подготовка паровой камеры

Снимите резиновую прокладку. Разместите паровую камеру в таком месте, как гараж или на открытом воздухе, где избыточная влага не повредит напольному покрытию. Поместите сгибаемые доски в паровой ящик и приподнимите их на деревянных брусках. Замените резиновую прокладку.

Собери раму

Используя фанеру, пиломатериалы или зажимы на верстаке, создайте каркас для придания формы дереву по мере его высыхания.

Активировать источник пара

Включите источник пара и доведите его до температуры кипения. Общее эмпирическое правило заключается в том, чтобы пропаривать древесину в течение примерно одного часа на 1 дюйм толщины.

Убрать дрова

Когда древесина пропарится, немедленно снимите ее, надев толстые перчатки.

Дайте дереву высохнуть

Быстро поместите дерево в раму. Перегните древесину примерно на 5 процентов, потому что после удаления древесины будет некоторый изгиб. Дайте дереву высохнуть около трех дней.

Как согнуть древесину с помощью пропила

Установите пильное полотно

Отрегулируйте глубину пильного диска примерно на 1/8 дюйма меньше, чем толщина дерева.

Отметить диапазон резов

Если вы не будете сгибать весь материал, отметьте место изгиба карандашом или малярной лентой.

Сделайте первый разрез

Включите пилу и проведите лезвием по материалу, начиная с одного конца участка изгиба.

Сделать последующие разрезы

Продолжайте делать дополнительные пропилы, соблюдая расстояние, равное ширине пильного диска.

Продолжайте, пока не дойдете до конца участка изгиба.

Продолжайте, пока не дойдете до конца участка изгиба.Согните дерево

Древесину с пропилом можно согнуть, установив ее в месте возможной установки. Например, чтобы сделать изгиб в стене, панель прибивается гвоздями. Гвозди удерживают изгиб дерева.

Кроме того, вы можете заполнить пропилы столярным клеем, согнуть древесину в рамку и оставить клей сохнуть. Это лучше всего работает для изгибов древесины наружу, а не вовнутрь. Для изгибов внутрь вам нужно будет построить поддерживающую раму сзади, чтобы удерживать изгиб.

О гибке древесины с помощью химикатов

Обработка древесины газом, созданным раствором 75-процентной воды и 25-процентного аммиака, может смягчить древесные волокна настолько, что они сгибаются. Этот способ особенно хорош, когда нужно резко согнуть древесину или создать завитки.

Этот метод не рекомендуется для самодельщиков. Герметичная камера должна быть построена таким образом, чтобы древесина могла подвергаться воздействию газообразного аммиака под высоким давлением. Хотя это очень эффективный процесс, его настройка сложна, а вероятность получения травмы велика.

Хотя это очень эффективный процесс, его настройка сложна, а вероятность получения травмы велика.

Как согнуть древесину в домашних условиях с помощью пара с помощью простого парового ящика, сделанного своими руками

Самый эффективный способ гибки дерева — это использование пара.

Паровая гибка древесины включает воздействие пара на кусок пиломатериала в течение определенного периода времени, позволяющего пару проникнуть в древесину. Это приведет к тому, что тепло разрыхлит волокна между зернами. Затем это делает древесину податливой, что позволяет столяру придавать ей форму в приспособлении.

Процесс гибки дерева с использованием пара вовсе не нов для мира деревообработки, и все, что вам нужно, чтобы попробовать его дома, — это простая паровая коробка, сделанная своими руками.

Двумя основными компонентами, из которых состоит система паровой камеры, являются корпус/коробка, в которую вы помещаете кусок дерева, который необходимо согнуть, и парогенератор.

В этом уроке я покажу вам, как согнуть дерево, соединив эти компоненты вместе, чтобы сделать простую паровую коробку своими руками.

Что потребуется для изготовления паровой коробки для гибки дерева в домашних условиях:

- Парогенератор — стальной барабан, используемый для кипячения воды.

Корпус – Я использовал отрезок трубы из ПВХ, поэтому мне не нужно возиться с изготовлением деревянного ящика.

Труба/корпус должны быть достаточно длинными и широкими, чтобы вместить древесину, которую вы собираетесь сгибать.

Однако, что более важно, он также должен выдерживать накопление тепла при контакте с паром. - Две заглушки для закрытия концов трубы.

В зависимости от того, какую трубу вы используете, почти наверняка можно будет купить заглушку для закрытия концов трубы.

Однако, если вы решите построить ящик из дерева, вы можете просто закрыть один конец и добавить дверцу на петлях к другому для доступа внутрь ящика. - Пустая стальная бочка с закрывающейся крышкой для кипячения воды. (Альтернативой кипячению воды в стальном барабане может быть использование отпаривателя для обоев для получения пара, необходимого для гибки древесины).

- Фланцевый фитинг для присоединения трубы к парогенератору.

Длина 32–50 мм (1–2 дюйма) Гибкая трубка , который сможет справиться с жаром от пара.

Силиконовая или резиновая трубка даст наилучшие результаты.

Труба будет использоваться для подачи пара из генератора в коробку. - Два фланцевых трубных фитинга (того же диаметра, что и труба, используемая для транспортировки пара от генератора к корпусу) – они будут использоваться для крепления одного конца трубы к торцевой заглушке из ПВХ, а другого – к крышка стального барабана.

- Источник тепла для нагрева воды в стальном барабане до температуры кипения. (Я использую огонь, но подойдет и электрическая плитка или газовая горелка.)

В качестве альтернативы можно использовать отпариватель/отпариватель для обоев. Однако в этом случае стальной барабан устаревает.

Подготовка

Перед сборкой паровой камеры необходимо модифицировать одну из торцевых заглушек из ПВХ, а также крышку барабана, чтобы к ней можно было прикрепить трубу.

Для этого просверлите в крышке и крышке отверстие примерно такого же диаметра, что и труба, которая будет использоваться между парогенератором и паровой коробкой.

После этого прикрепите фланцевый фитинг к каждому из двух.

Затем трубу можно прикрепить к трубному фитингу с помощью хомутов.

Дальнейшая подготовка включает добавление стальных стержней или деревянных дюбелей через поперечное сечение трубы из ПВХ (кожух паровой камеры). Это делается для того, чтобы служить подставкой, на которую будут класть куски дерева при пропаривании, чтобы пар достигал всей поверхности доски.

Это делается для того, чтобы служить подставкой, на которую будут класть куски дерева при пропаривании, чтобы пар достигал всей поверхности доски.

ВАЖНО : Система не должна быть герметичной (герметичной) . Добавьте отверстие в нижней части трубы из ПВХ, чтобы сбросить давление и выпустить скопившуюся воду.

Пар может создавать большое давление, и если его не выпускать, труба или любой другой компонент может и, скорее всего, лопнет или взорвется.

Использование паровой коробки

Добавьте воды в стальное ведро (парогенератор).

Около 5 литров (1,3 галлона) воды будет более чем достаточно для производства пара в течение часа или более.

Вы хотите использовать меньше воды, чтобы вода быстрее достигла точки кипения.

Примените достаточно сильный источник тепла, чтобы довести воду до кипения. Огонь, плита или газовая горелка сделают свою работу, если вы решите не использовать пароварку для обоев.

Поместите крышку на ведро с присоединенной трубой, а другой конец (с заглушкой) на трубу из ПВХ. Оставьте другой конец паровой коробки открытым, чтобы вы могли контролировать, когда ваша система производит пар.

Оставьте другой конец паровой коробки открытым, чтобы вы могли контролировать, когда ваша система производит пар.

Как только вы заметите, что пар выходит на другой конец паровой камеры/трубы, вы можете поместить дощечку поверх дюбелей внутри трубы и закрыть трубу оставшейся заглушкой. (Надевайте перчатки, чтобы не обжечься, когда беретесь за паровую камеру)

Как долго пропаривать древесину

Общее правило пропаривания древесины — час на дюйм, хотя у разных пород пропаривание будет разным, а некоторые породы дерева вообще нельзя гнуть.

В случае очень плотной древесины пару трудно проникнуть в древесину.

Предварительное замачивание древесины, подлежащей гибке, на 6–24 часа также может сократить время обработки паром и повысить эффективность гибки.

Гибка древесины с помощью приспособления

После того, как древесина была подвергнута воздействию пара в паровой камере в течение достаточного времени, ее необходимо перенести на приспособление, в котором ее можно согнуть и зафиксировать в нужном профиле.

В процессе гибки древесина снаружи изгиба будет растягиваться, что может привести к ее расщеплению.

Идеальный кондуктор должен ограничивать возможность этого, поддерживая изгиб по всей длине внутри и снаружи.

Вырезание мужского и женского (положительного и отрицательного) шаблона желаемого изгиба, а затем размещение пропаренной доски между ними ограничит вероятность раскола.

В качестве альтернативы, при использовании одного шаблона для изгиба доски, стальная полоса может быть прижата к поверхности с внешней стороны изгиба. Это предотвратит растяжение внешней поверхности и, таким образом, уменьшит вероятность раскалывания в процессе гибки.

После того, как древесина прикреплена к зажимному приспособлению, ее можно оставить для полного остывания.

Различные факторы влияют на время охлаждения, необходимое для надлежащего охлаждения древесины. Поэтому я бы посоветовал оставить гнутую древесину в приспособлении не менее чем на 12 часов.

О чем следует помнить при гибке древесины паром

- Не всякую древесину можно согнуть.

На другом конце прикрепите 4-дюймовую резиновую прокладку. Канцелярским ножом вырежьте отверстие диаметром 1-7/8 дюйма. Вставьте один конец 2-дюймового шланга в отверстие. Подсоедините другой конец шланга к источнику пара. Просверлите несколько дренажных отверстий внизу и еще несколько вверху, чтобы сбросить давление.

На другом конце прикрепите 4-дюймовую резиновую прокладку. Канцелярским ножом вырежьте отверстие диаметром 1-7/8 дюйма. Вставьте один конец 2-дюймового шланга в отверстие. Подсоедините другой конец шланга к источнику пара. Просверлите несколько дренажных отверстий внизу и еще несколько вверху, чтобы сбросить давление.

Продолжайте, пока не дойдете до конца участка изгиба.

Продолжайте, пока не дойдете до конца участка изгиба.