Робототехника и машиностроение | intalent.pro

Профессиональные ассоциации инженеров — портал, посвященный инженерным специальностям и профессии инженера, который поможет молодежи понять, что представляет собой профессия инженера и как она может стать частью их будущего.

Makeitquantum — все, что происходит в мире современной физики.

3DToday — портал для любителей и профессионалов, заинтересованных в 3D-печати и сопутствующих технологиях. Все самое актуальное о мире 3D-печати: новости, блоги, обзоры.

«Как это работает» — цикл передач о том, как устроены привычные нам вещи.

«Занимательная робототехника» — образовательный и просветительский проект, популяризирующий робототехнику в молодежной среде.

Раздел «Робототехника» на портале Geektimes — тематический раздел на портале, миссия которого — помогать распространению технологий и знаний о науке.

Robohunter — портал, размещающий новости, видеообзоры и последние разработки из мира робототехники, а также выкладывающий «резюме» роботов.

«Занимательная робототехника» — канал с уроками по робототехнике для детей, родителей и учителей.

AmperkaRu — видеоканал магазина «Амперка», рассказывающий, как собрать полезные бытовые устройства на базе Arduino, Iskra JS, Raspberry Pi и BeagleBone.

RoboCup — некоммерческий, научный и культурный проект по продвижению искусственного интеллекта, робототехники и других связанных областей науки и техники посредством организации и проведения робототехнических соревнований.

«Самодельный робот» — сайт посвящен созданию робота своими руками и содержит собранные авторами материалы по данной теме.

«Роботоша» — блог о робототехнике и создании искусственного интеллекта. Здесь есть разделы, посвященные математике и алгоритмам, программированию и современной электронике.

NewsRobotics — новости об андроидах, боевых, бытовых, персональных, промышленных и социальных роботах.

Robozone — полезный ресурс для желающих создать собственного робота, причем для новичков есть целый раздел. Здесь также можно найти исходные коды программ и множество статей с практическими советами.

BEAM-робот — сайт о том, как сделать BEAM-робота своими руками.

«Робофорум» — форум, посвященный созданию роботов. Здесь рассматриваются интересные проекты и идеи, описываются микроконтроллеры, готовые модули, электроника и механика. А также есть темы для новичков, где можно задать любой вопрос по роботостроению и получить развернутый ответ от профессионалов.

Arduino — информация сайта позволяет быстро освоить язык программирования и создать несколько несложных проектов.

ScratchDuino РОББО — вебинары по робототехнике.

Servodroid

intalent.pro

Роботы в машиностроении

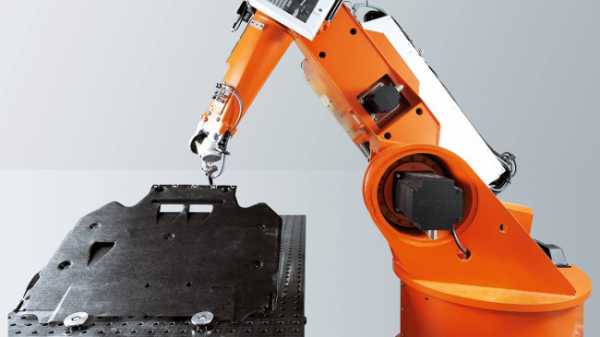

Сегодня, модернизировать производство способна почти каждая производственная компания. Обыкновенный промышленный робот манипулятор основывается на пространственных механизмах, которые обладают многими степенями свободы.

Эти устройства применяются для функционирования в среде, отличающейся опасностью или не доступной для людей. Помимо того, манипуляторы используются в качестве вспомогательных роботов в промышленном производстве и в медицинской практике – во время создания протезов. Одним из наиболее популярных манипуляторов в наше время считается механическая «рука».

Для того чтобы спроектировать наиболее простой манипулятор необходимо предварительно решить множество задач, к примеру, выбор точного соотношения полезных и холостых ходов, обеспечение маневренности, устойчивости в повседневном функционировании. Не стоит забывать о том, что может потребоваться проектирование робота для специальных систем. В таком случае его оператору необходимо чувствовать усилие, создаваемое на грузозахвате или рабочем органе.

Что представляет собой такой робот?

Робот рука-манипулятор представляет собой программно управляемое устройство, используемое с целью выполнения задач, аналогичных тем, которые выполняет человек, например, перемещение массивных или крупногабаритных грузов, точная сварка, покраска, сортировка продукции. Процесс его проектирования осуществляется исходя из производственной задачи, которая должна решаться конкретным роботом.

На сегодняшний день тысячи компаний во всем мире делают ставки на применение машин в производстве. Наша страна также не является исключением и старается не отставать в гонках промышленного оснащения. Сейчас любое конкурентоспособное и эффективное предприятие просто обязано вовремя модернизировать собственное производство, внедряя инновационные технологии, иметь научно-исследовательскую базу. Чтобы сделать производство максимально эффективным, современные технологии являются незаменимыми.

Одним из лучших примеров подобной технологии считается внедрение манипуляторов и прочей робототехники в технологическую цепь. Они станут отличным решением для Вашего производства т.к. способны в автоматическом режиме осуществлять вспомогательные и технологические работы.

Достоинства и преимущества робота манипулятора

Преимущества применения робототехники очевидны:

- Робот манипулятор способен обеспечивать максимально высокую степень точности выполнения любой операции и, как результат, увеличение качества продукции;

- Возможность применения технологического оборудования 365 дней в году, в три смены;

- Оптимизация эксплуатации производственных помещений;

- Быстрая окупаемость;

- Отсутствие воздействия человеческого фактора во время выполнения монотонных работ, которые требуют повышенной точности.

На сегодняшний день роботехника стала доступна не только большим заводам, но и производственным средним предприятиям. Что касается экспертов, то они выделяют восемь причин инвестирования в эту область производства:

- Уменьшение расходов. Применение промышленных роботов предоставляет возможность уменьшить накладные и прямые расходы, что позволит существенно повысить конкурентоспособность выпускаемой продукции.

К примеру, такое использование дает прекрасный повод экономить на электрической энергии. Отключив ненужное освещение, можно экономить до 25% электроэнергии, поскольку машины способны с легкостью выполнять свою работу даже в условиях слабой освещенности, а сегодняшние оценки потенциальной экономии свидетельствуют о том, что можно снизить расходы на 9% с уменьшением температуры используемого отопительного прибора всего на один градус.

Отдельно следует заметить, что механизмы позволяют исключить расходы, которые связаны с рабочими. Причем это связано не только с заработной платой, но и дополнительными затратами, связанными с обучением, обеспечением безопасности администрации и сотрудников.

- Повышение качества продукции. Интеллектуальный механизм всегда поможет Вам поддержать неизменно высокую степень качества продукции, поскольку он не устанет, не станет рассеянным от монотонной и однотипной работы. Повышенная точность обработки продукции, способная обеспечить выпускаемой продукции неизменно высокое качество.

- Улучшение качества работы сотрудников конкретного предприятия. Появляется возможность существенно улучшить условия труда работников. Теперь людям не придется работать в опасных условиях, которые связаны, к примеру, с сильной запыленностью и высокими температурами. Помимо того, осваивая роботов, работники получат полезные новые навыки, а их работа станет более интересной.

- Повышение объемов производства. Работа в ночные смены и выходные с минимальным контролем, что может обеспечить существенный рост производства. На сегодняшний день роботы программируются на обработку инновационных продуктов в автономном режиме. Именно это предоставляет возможность обеспечить непрерывное производство. К примеру сборочные роботы, используемые в Европе, в мебельной промышленности, позволяют увеличить производительность в десятки раз.

- Снижение числа отходов производства. Каждый производитель получает отличную возможность существенно улучшить качество выпускаемой продукции. Таким образом, будет получено большее количество товаров, отвечающих каждому требованию, а также уменьшено число поломок. С продукцией выпускаемой на таком высоком уровне Вы получите возможность получать максимальную прибыль.

- Гибкость организации. Применение робототехнических комплексов существенно увеличивает гибкость организации производства. Если запрограммировать робота на выполнение необходимых процессов, то Вы получите возможность с легкостью переключать робота с одной задачи на другую. Именно это способствует повышению рентабельности инвестиций благодаря применению робототехники в производстве разнообразных продуктов.

- Увеличение безопасности труда. Механизмы могут взять на себя тяжелую, неприятную или опасную для здоровья работу. При помощи этих устройств, производители смогут снизить вероятность несчастных случаев, которые вызваны контактом со станками и с прочим производственным потенциально опасным оборудованием. Роботы способны не допустить развития заболеваний, связанных с монотонной повторяющейся работой.

- Снижение производственного пространства. Производственные механизмы размещаются на стенах, на стеллажных системах и даже на потолке. Его можно запрограммировать для функционирования в ограниченном пространстве, что предоставит возможность его владельцам не переплачивать за использование лишних квадратных метров.

www.tdm.ru

| Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Дальневосточный федеральный университет» ИНЖЕНЕРНАЯ ШКОЛА Кафедра технологий промышленного производства РЕФЕРАТ по дисциплине «Введение в профессию» Исполнитель: студент группы Б3120 Мурсалимов Владимир Александрович _________________ Научный руководитель к.ф.-м.н., доцент Юрчик Федор Дмитриевич __________________________ г. Владивосток 2017 План реферата:

ВВЕДЕНИЕДолгое время существовало два различных, обособившихся друг от друга вида производства:

Соответственно, вполне логичной идеей усовершенствовать производство – добавить третий производственный режим, который бы заменил в большинстве случаев предыдущие два, при котором бы производство стало максимально автоматизированным, и в то же время достаточно гибким, т.е. предназначенным для выпуска разнообразной продукции. Благодаря научно-технологическому прогрессу, эта задача была решена, внедрением электронно-вычислительных систем управления и промышленных роботов. Считается, что это одно из самых крупных достижений промышленности, в т.ч. машиностроения. Многие современные машиностроительные предприятия заинтересованы во внедрении роботов в производство, в первую очередь с целью сократить расходы, и снизить себестоимость готовых изделий. Подобный переход имеет высокую окупаемость в связи с тем, что роботам нет необходимости выплачивать зарплату, отпуск раз в год, не нужно предоставлять социальные пакеты, некоторые способны работать круглосуточно, и т.д. Также использование роботизированных линий производства существенно повышает качество, точность, скорость. 2 История создания промышленных роботов и манипуляторовИдея подобным образом автоматизировать производство зародилась еще в середине XX века, когда извлечение энергии из атомных ядер активно начало развиваться. В 1947 году были созданы первые манипуляторы, предназначенные для точного повторения движений рук оператора. Например, с помощью таких устройств можно было без опасений передвигать радиоактивные вещества. Однако с помощью этого манипулятора вращать гаечные ключи, выполнять позиционирование объектов на рабочей плоскости было затруднено, поскольку механика этих машин не предполагала использование механизма обратной связи с человеком. Уже в 1948 на манипуляторе, представленным компанией «General Electric», обратная связь присутствовала, и с тех пор оператор мог воспринимать усилие, оказываемое на объекты при схватывании или перемещении манипулятором объекта. Первые экземпляры роботов, вышедшие в массовое производство, в том числе и в машиностроение, стали появляться только после 1950-ых годов. В 1954 году американский инженер Джордж Девол разработал новую версию манипулятора с заменяемыми перфокартами, позволяющие сменить режим работы устройства, после чего запатентовал свое изобретение как «автоматическое программируемое устройство для переноса предметов», а через 2 года вместе с Джозефом Энгельбергомом запустили впервые в мире компанию по производству промышленных роботов. Позже, в 1959 году фирма «Консолидейтед Корпорейшн» выпустила идеи по созданию роботов с числовым программным управлением (ЧПУ), а в 60-61 годах в манипуляторах фирм «Transferrobot» и «Eleximan» применялась эта технология.[1]. 3 Манипуляторы и их классификацииОсновным видом роботов, рассматриваемых в этом реферате, принимающих непосредственное участие в машиностроении, являются манипуляторы. Они же занимают лидирующие положение по количеству использования. Составными частями подобного механизма служит программируемая под различные нужды САУ (система автоматического управления) и механическая составляющая, позволяющая «механической руке» выполнять различные работы в нескольких степенях свободы. Технические возможности их впечатляют: грузоподъемность некоторых экземпляров доходит до 2 тонн с 5-метровым радиусом воздействия и практически неограниченной сложностью выполняемых действий, ограниченной лишь возможностями программистов. Программируется этот вид роботов, как правило, на языках C, C++, Pascal, Assembler, что позволяет с наименьшими затратами перевести робота в другой режим производства. Еще одно преимущество манипуляторов – довольно широкий диапазон рабочих температур, что расширяет область их применения.[2][7] Классификации манипуляторов:

[4] С течением времени в промышленности вводились в эксплуатацию все новые и новые виды роботов. Ниже описаны самые популярные из них, применяемых в машиностроении: [4]. 4.1 Роботы сварщикиРоботы сварщики есть комплекс уникальных компонентов и технологий, направленных на сварку металлических компонентов изделия. Для выполнения сварочных задач роботы используют следующие виды сварки:

Эти устройства используются для сварки угловых, стыковых, прямолинейных, кольцевых и других видов швов, требующих высочайшей точности. Их рабочий цикл программируется и задается отдельно. Внедрение сварочных манипуляторов носит дает неоспоримые преимущества: повышение скорости, объёма, качества сварки и однозначно является оправданным в машиностроении.[5]. 4.2 Покрасочные роботыВ машиностроении неотъемлемым видом работ является обработка поверхностей перед финальной сборкой. Это может быть грунтовка, предшествующая покраске, или нанесение антикоррозийных покрытий. С этими и другими аналогичными задачами справляется покрасочный-робот. Самые современные оснащаются пульверизаторами для окраски деталей, поворотными столами и 7-8 осевыми манипуляторами для достижения максимально возможной точности, шлангами повышенной гибкости и прочности для защиты от механических повреждений, излома, скручиваний.[9]. 4.3 Роботы резчикиВ машиностроительных предприятиях, а также в предприятиях, непосредственно связанных с обработкой металла, пользуются спросом манипуляторы для резки металлов. Современные роботы-резчики оснащаются системой отслеживания положения заготовки. Важный элемент этого устройства – датчик контакта головки интсрумента с заготовкой. От его работы точность позиционирования может достигать 0,05 мм, чего вполне достаточно для обработки даже небольших деталей и деталей, требовательных к точности.[8] 4.4 Роботы-сборщикиИсследования показывают, до 25% всего времени производства занимают сборочные операции. Промышленные манипуляторы, занятые автоматической сборкой изделий, как правило, имеют 6 степеней свободы, которые приводятся в движение благодаря системе сервоприводов, однако их полный потенциал раскрывается при использовании полностью автоматизированной линии производства. Несмотря на это множество операций все еще сложны для выполнения роботами, поэтому выполняются вручную, но большинство простых и многократно повторяющихся операций идеальны для выполнения роботами. [8] 4.5 Роботы-сверлильщикиОперацию сверления, как правило, сейчас производят на станке. И при использовании робота-манипулятора рабочий инструмент закрепляют в захватном устройстве, которое перемещается над заготовкой, высверливая отверстия в необходимых местах. Преимущество использования робота в этом наблюдается, когда приходится работать с крупногабаритными деталями и когда нужно высверливать большое количество отверстий. Например, подобные роботы активно используются в авиастроении, где операции сверления играют важную роль: перед вставкой клепок на одном экземпляре необходимо проделать тысячи отверстий, и неудивительно, что роботы-сверлильщики нашли там свое применение. [8] 4.6 Роботы для бесконтактной обработкиРоботы, из-за своей ограниченной твердости и жесткости, не всегда могут применяться для резки твердых материалов резанием, поэтому были изобретены роботы для бесконтактной обработки материалов. В частности, для этого используется лазер. В захватном устройстве робота располагается генератор высокоэнергетического когерентного излучения, который направлен на заготовку. Лазер позволяет добиться высочайшей точности при обработке стали, алюминия, других металлов. Программой задается траектория движения лазера, а также мощность его излучения, в зависимости от толщины обрабатываемой детали. Еще одним способ осуществить бесконтактную резку – применение струи жидкости. Такой метод исключает износ инструмента, а также повышает качество резки. [6]. ЗаключениеКак видно, темпы роботостроения и применяемости промышленных роботов в машиностроении неуклонно растет, так же, как и на заре их развития. На текущий момент множество видов однообразных и трудоемких работ, до этого выполняемых человеком, заменено роботами. Также, применение промышленных роботов дает преимущество при производстве, в сравнении с конкурентами. Снижение энергозатрат, процент брака, повышение экологичности производства, прибыли – в этом положительные стороны применение роботов, поэтому настолько популярно их распространение. Многие современные машиностроительные предприятия заинтересованы во внедрении роботов в производство, в первую очередь с целью сократить расходы, и снизить себестоимость готовых изделий. Подобный переход имеет высокую окупаемость в связи с тем, что роботам нет необходимости выплачивать зарплату, отпуск раз в год, не нужно предоставлять социальные пакеты, некоторые способны работать круглосуточно, и т.д. Также использование роботизированных линий производства существенно повышает качество, точность, скорость. Используемые источники1. encyclopaedia.bid/википедия/Промышленный_робот 2. http://fb.ru/article/162809/promyishlennyiy-robot-robotyi-na-proizvodstve-avtomatyi-robotyi 3. https://studfiles.net/preview/5331763/ 4. https://studfiles.net/preview/5331764/ 5. https://metallmaster.org/shkola-svarschika/svarochnyjj-robot.html#i 6. http://rus-robot.com/primeneniya/beskontaktnaya_obrabotka_lazernaya_rezka/ 7. Ю. Г. Козырев. Захватные устройства и инструменты промышленных роботов. 8. http://bibliofond.ru/view.aspx?id=38738 9. http://www.alfarobot.ru/articles/покрасочные-роботы/1>200>10>1> |

topuch.ru

Применение промышленных роботов — Энциклопедия по машиностроению XXL

Как показывает опыт, комплексное применение промышленных роботов позволяет повысить производительность труда, сменность работы оборудования, а также существенно улучшить ритмичность и общую культуру производства. [c.210]Применение промышленных роботов создает условия для повышения производительности труда и качества продукции, роста коэффициента сменности оборудования, интенсификации производственных процессов, улучшения условий труда и экономии рабочей силы. По сравнению с традиционными средствами автоматизации промышленные роботы обеспечивают большую гибкость технических и организационных решений вопросов производственных процессов. [c.174]

Создание и применение промышленных роботов в современном производстве, насыщенном машинами-автоматами различного технологического назначения, создает предпосылки для организации цехов-автоматов и заводов-автоматов, в которых все технологические и транспортные операции возложены на машины и робототехнические системы. При этом за человеком в таких цехах и заводах сохраняются лишь роль наладчика и контрольные функции.

Описанные три типа АЛ связаны с использованием специальных средств автоматизации, но они могут быть выполнены с применением промышленных роботов. В табл. 17 приведена производительность АЛ разных типов. [c.280]

Быстрый рост производственных мощностей, усложнение технологических процессов и увеличение потока обрабатываемой информации требуют создания комплекса технических средств, способных выполнять весь объем функций управления и технической диагностики, имеющих малые габариты и стоимость, экономичных и надежных в эксплуатации. За последние годы значительно расширилась область применения промышленных роботов и манипуляторов, возросла их роль как составной части технологического оборудования для автоматизации основных и вспомогательных операций тяжелых, монотонных и опасных работ, увеличился интерес к роботизированным системам [15, 50]. [c.86]

Примеры применения промышленных роботов для обслуживания металлорежущих станков [c.493]

Примеры применения промышленных роботов для обслуживания металлорежущих станков различных моделей приведены в табл. 2. [c.494]

Разработка предложений для унификации изделий, повышения их технологичности по условиям применения промышленных роботов [c.515]

ПРИМЕНЕНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ В АВТОМАТИЗИРОВАННЫХ ТРАНСПОРТНО-НАКОПИТЕЛЬНЫХ СИСТЕМАХ [c.526]

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ПРОМЫШЛЕННЫХ РОБОТОВ И РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ [c.533]

Применение промышленных роботов способствует решению трех важных народнохозяйственных проблем улучшению условий труда работающих, повышению производительности труда и сокращению потребностей в рабочей силе. Благодаря возможности бы- [c.533]

Автооператоры и механические руки, давно применяемые обыкновенных схемах автоматизации, послужили прототипами для нового вида автоматизации. Новый вид автоматизации с применением промышленных роботов ЩР) позволяет решить вопросы, которые не могут быть решены с помощью обыкновенных схем автоматизации. Промышленные роботы, по замыслу их разработчиков, предназначены для замены человека на опасных для здоровья тяжелых и утомительных работах. Они основываются ка моделировании двигательных и управляющих функций человека. [c.74]

Повышению эффективности применения промышленных роботов способствует рациональное сокращение номенклатуры ПР и улучшение их приспособляемости (адаптивности). Это достигается типизацией ПР. Производится всесторонний анализ производства, группировка объектов роботизации и установление типов и основных параметров ПР. Типизация ПР является основой для развития их унификации, которая должна быть направлена на обеспечение возможности создания роботов путем агрегатирования. Чтобы обеспечить принцип агрегатирования, производится стандартизация 1) присоединительных размеров приводов, передаточных механизмов и датчиков обратной связи 2) рядов выходных параметров приводов (мощностей, скоростей и т. п.) 3) методов связи устройств программного управления с исполнительными и измерительными устройствами. [c.76]

Применение промышленных роботов (ПР) контрольных операциях развивается в двух направлениях для загрузки и разгрузки позиции контроля или в качестве устройства сканирования с установкой на манипуляторе устройств неразрушающего контроля. [c.471]

На основе проведенного анализа характера труда на различных операциях шинного производства и выявления характера движений, необходимых для выполнения, можно рекомендовать применение промышленных роботов (манипуляторов) на следующих операциях шинного производства. [c.227]

Известен опыт применения промышленных роботов на участках вулканизации покрышек. Фирма SIO (Дания) разработала линию, состоящую из десяти гидравлических вулканизационных прессов, магазинов и промышленного робота (ПР), который захватывает и закладывает покрышку в пресс. После окончания вулканизации ПР вынимает покрышку из пресса. [c.228]

Контактные машины класса А желательно оснащать устройствами для измерения и контроля параметров режима сварки и диагностики состояния отдельных узлов машины. Получит распространение современная вычислительная техника в системах информации, контроля и автоматического управления большим количеством контактных машин. Существенно расширится применение механизированных и автоматических линий, в том числе и линий с применением промышленных роботов для точечной сварки. [c.185]

Проблемой остается снятие заусенцев и закругление острых кромок на деталях. Определена возможность и целесообразность применения промышленных роботов для снятия заусенцев и закругления острых кромок на деталях в роботизированных технологических комплексах механической обработки и ГПС. Однако номенклатура и качество выпускаемого [c.863]

ПРИМЕНЕНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ В МАШИНОСТРОЕНИИ [c.330]

Широкое применение промышленные роботы могут получить в кузнечно-прессовом, литейном производствах, где их высокая про- [c.333]

Применение промышленных роботов для подачи и съема средне- и крупногабаритных, заготовок исключает тяжелый труд рабочих, обслу- [c.234]

Промышленные роботы рекомендуется использовать для обработки деталей на цикловых станках-полуавтоматах, станках—полуавтоматах с ЧПУ и автоматической сменой инструмента, на специальных и агрегатных станках. Применение промышленных роботов будет эффективным тогда, когда будут применены вспомогательное оборудование и оснастка (магазины, накопители, специальная тара, захваты и др.). Желательно, чтобы на позицию загрузки заготовка приходила ориентированной соответственно ее положению на станке для выполнения первой операции механической обработки. При планировке участка необходимо прежде всего предусмотреть все мероприятия по безопасности труда (ограждение, сигнализацию и др.). [c.165]

В последнее время область применения промышленных роботов существенно расширилась благодаря созданию модификаций с различной грузоподъемностью, применению развитого сенсорного оснащения и расширению функциональных возможностей систем ЧПУ. [c.166]

ПРИМЕНЕНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ [c.122]

Применение промышленных роботов в поточных линиях позволяет автоматизировать процессы загрузки-разгрузки станков, ориентирование заготовки, транспортирование ее от станка к станку и укладку в тару. Значительные преимущества дает применение роботов в сварочных и окрасочных работах, [c.123]

ПРИМЕНЕНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ В АВТОРЕМОНТНОМ ПРОИЗВОДСТВЕ [c.96]

Благодаря быстрой переналадке промышленные роботы обеспечивают наибольший эффект в условиях частой смены объектов производства, а также при автоматизации ручного низкоквалифицированного труда. Применение промышленных роботов в массовом производстве позволяет в короткие сроки комплектовать средствами автоматизации автоматические линии различного назначения. [c.210]

Как показывает опыт, комплексное применение промышленных роботов позволяет повысить продзводительность труда в среднем в 1,5. .. 2 )аза, сменность работы оборудова1П1я в 1,,5. .. 1,8 раза, а также существенно улучшить рит.мичность )i o6u.i.yio культуру производства. [c.269]

Промышленными роботами называют автономно действующие машины-автоматы, предназначенные для воспроизведения некоторых двигательных и умственных функций человека при выполнении всевозможных производственных операций и управляемые с помощью автоматически изменяемых программ, составленных с учетом возможных вариантов функционирования. Промышленные роботы имеют следующие составные части рабочие исполнительные органы с захватными устройствами, приводные устройства и механизмы для осуществления перемещений исполнительных органов робота в целом, система управления и система датчиков для сбора необходимой информации. Создание и применение промышленных роботов в современном производстве, насыщенном машинами-автоматами различного технологического назначения, создает предпосылки для организации так называемого гибкого (т. е. быстропере-настраивающегося на изготовление новой продукции или реализации новых технологических процессов) производства — цехов-автоматов и заводов-автоматов, в которых все технологические и транспортные операции возложены на машины и робототехнические системы. [c.120]

На рис. 15, а приведена планировка АЛ для обработки поворотных кулаков (рис. 15, 6) двух типов (А и Б) с применением промышленных роботов. Подаваемые подвесным конвейером I заготовки рабочий-оператор устанавливает на станок 2 (рис. 15, а), на котором выполняются сверление отверстий фланца и развертывание базового отверстия. По окончании обработки тот же рабочий-оператор проверяет обработанную деталь на контрольном устройстве 3 и укладывает ее во вращающийся накопитель 4. Робот 5 берет заготовку из этого накопителя, иодает на позицию продувки 6, поворачивая ее иод струями сжатого воздуха для очистки от стружки. После этого робот перемещает заготовку в вертикальном положении на позицию 7 фрезерного станка 22. Станок имеет две фрезерные головки 23 и 10 и салазки II, на которых установлены соответственно два приспособления. Первое приспособление служит для зажима заготовки во время фрезерования при движении изделия от позиции 7 до позиции 8, второе — для ее зажима во время фрезерования при движении от позиции 8 до позиции 9. При отводе салазок в позицию 7 подается приспособление (без заготовки), робот 5 опускается, обдувает приспособление, устанавливает на него заготовку и дает команду на зажим робот 5 отводится в исходное положение, и дается команда на начало рабочего цикла. [c.230]

Применение промышленного робота для выполнения контрольных операций возможно в тех случаях, когда обеспечивается высокая стабильность выхода схвата в заданные контролируемые точки. Робот шведской фирмы ASEA имеет шесть степеней свободы и повторяемость +0,2 мм (модель с грузоподъемностью 6 кгс) и + 0,4 мм (60 кгс). Влияние систематических погрешностей позиционирования на точность координатных измерений может быть устранено следующим образом. Предварительно измеряется эталонный кузов и результаты измерений запоминаются в системе управления типа N . В дальнейшем, когда контролируются изготавливаемые [c.18]

В 1-м томе приведены сведения по точности обработки и качеству поверхностей деталей машин, припуски на механическую обработку, рекомендации по проектированию различных технологических процессов изготовления деталей. Четвертое издание (3-е изд. 1973 г.) переработано в соответствии с новыми ГОСТами, стандартами СЭВ, ЕСКД, ЕСТД и ЕСТПП дополнено материалами по обеспечению качества и точности обработки деталей на станках с ЧПУ, в гибких производственных системах, на автоматических линиях, по применению промышленных роботов и т. д. [c.2]

Требованиям к данному объекту в течение продолжительного времени (не менее 5 — 7 лет). Комплексный анализ выбранного объекта — важнейший этап роботизации, в процессе которого не только определяется возможность применения промышленного робота, но и обосновываются требования по технологичности операций обработки и конструкции деталей. При комплексном анализе учитываются организационные и технологические факторы. Анализ и выявление организационных факторов сводится к определению типа производства (единичное, мелкосерийное, крупносерийное, массовое) возможности организации производства с использованием поточных форм работы, групповых методов обработки числа партий обрабатываемых деталей для условий многономенклатурного производства такта выпуска деталей схем движения материалов, заготовок и т. д. числа смен в день. Анализ организационных факторов позволяет укруп-ненно оценить возможность применения той или другой конструкции промышленного робота как по быстродействию, так и по легкости переналадки его на изготовление другой детали. [c.510]

Повышение производительности станка, оцениваемое уменьшением калькуляционного времени изготовления конкретных изделий, достигается путем сокращения основного времени овышения режимов резания увеличения частот вращения шпинделей и скоростей движения подач) и вспомогательного времени (автоматизации установки заготовки и снятия детали за счет применения промышленных роботов и автооператоров, повышения скорости холостых ходов, сокращения пути перемещения инструмента), уменьшения времени на переналадку оборудования (использования цифровой индикации и программного управления). [c.352]

Гибкость станков обеспечивается путем их оснащения разнообразными системами и приспособлениями, сокращающими время на переналадку и существенно расширяющими технические возможности станков. К ним относятся инструментальные магазины и револьверные головки для смены режущего инструмента, системы загрузки-разгрузки столов-спутников заготовками, применение промышленных роботов, накладных инструментальных головок, многошпиндельных головок, программно-управляемых плансуппортов, специальных зажимных приспособлений и многих других механизмов. Эти дополнительные устройства включают в гидравлическую и электрическую схемы станка, а также в про-граммно-управляющую систему. [c.354]

Решению указанных задач способствует применение промышленных роботов и манипуляторов, особенно при обрубке и зачистке отливок в цехах мелкосерийного (разносерийного) производства, где применяется литье в разовые песчаные формы. Применение роботов и манипуляторов облегчает тяжелые условия труда (применение большой физической силы, запыленность атмосферы, шум, вибрация). [c.429]

Наряду с комплексами для штамповки из ленты (полосы) применяются комплексы оборудования для штамповки из штучных заготовок. Это гибкие, быстропереналаживаемые комплексы, в состав которых входит кривошипный пресс, промышленный )обот и питатель штучных заготовок, иже даны технические характеристики комплекса оборудования АКК 63 ПР для листовой штамповки деталей на базе пресса усилием 630 кН с применением промышленного робота ПРЦ 1. [c.349]

Применение промышленных роботов предъявляет ряд требований к конструкции деталей станков и вспомогательному оборудованию, а также к планировке участка. Так, например, рекомендуется автоматизировать с помощью промышленных роботов загрузку деталей простейидих типов, имеющих поверхности для базирования и захвата масса детали не должна превышать 500 кг. Существуюпще конструкции универсальных станков, как правило, мало приспособлены к обслуживанию их роботами. [c.165]

Производственная база ремонтных предприятий должна быстро приспосабливаться к изменениям конструкции или состояния изделий, т. е. должно быть быстро переналаживаемое производство. Значительное место в его создании принядпежит роботизятщи. Роботизация производственных процессов и (или) их частей — способ автоматизации производства, основанный на применении промышленных роботов (ПР) и манипуляторов. Целью роботи- [c.94]

mash-xxl.info

вопросПрименение промышленных роботов в машиностроении — МегаЛекции

Традиционно сложилось, что в условиях российской экономики, на предприятиях преобладает ручной труд. Высокий износ основных средств и невысокая зарплата позволяют данному виду труда процветать и использоваться на протяжении всего времени. Там не менее, развитие промышленности выдвигает особые требования к современным предприятиям.

Применение промышленных роботов в машиностроении позволяет добиться удивительных результатов производства, предварительно сделав немалые вложения в основные средства. Преимущества использования данного оборудования налицо.

Производительность Так как автоматизированное устройство может трудиться без устали круглые сутки (за исключением времени на ремонт), он может заменить целую бригаду сборщиков и сварщиков. Количество выполняемых им в определенный промежуток времени операций будет еще выше, если остальные этапы производственного процесса отлажены идеально без простоев. Применение высокопроизводительных линий позволит многократно увеличить производительность любых видов продукции.

Качество Не секрет, что в большинстве случаев, брак на производстве происходит благодаря человеческому фактору. Ошибки в действиях машин тоже случаются, но это опять же, результат того же человеческого фактора — неграмотного программирования.

Применение сварочных, покрасочных и сборочных роботов позволяет достичь высочайшей точности операций, а процент брака будет в разы меньше ручного труда.

Условия труда

Существуют такие виды производства, где применение людского труда является опасным, либо же, просто недопустимым. К ним относится применение токсичных и радиоактивных материалов, которые будут нипочем для робота. Преимуществапромышленных роботов в машиностроении очевидны. Для того чтобы адекватно оценить последствия использования данного оборудования, необходимо проанализировать возможные недостатки его использования.

Стоимость оборудования

Как бы это ни звучало печально, но использование сварочных, покрасочных и роботов для сборки остается не по карману для большинства предприятий. С точки зрения банков, данное оборудование является сомнительным залогом, несмотря на его стоимость. Не каждый банк согласится выдать кредит, под залог подобного оборудования исходя из его специфичности. Приобретение автоматических линий за счет собственных средств большинству предприятий остается не по силам.

Узкая специализация

Так как каждая единица оборудования применяется для отдельной операции, могут возникнуть сложности при переналадке производства. Выпуск продукции в серийных и массовых масштабах является приемлемым. Использование же его для разовых заказов будет просто невыгодно. Особо следует отметить зависимость производства от линейности и поточности. Выведение из строя одного устройства может повлечь за собой остановку всей линии. Зайти ему замену в кратчайшие сроки будет практически невозможно.

Ремонт Следует обязательно упомянуть о высокой стоимости ремонта роботов, так как их несвоевременная поломка может встать предприятию в большие убытки. Что касается планового ремонта, то он не требует замены основных агрегатов, а заканчивается, как правило, расходными материалами.

Автоматизация машиностроенияВ России только начинается. Уже есть богатый опыт производства роботов для сборки автомобилей подобным способом.Применение современных технологий в сочетании с автоматизированным трудом позволяет производить продукции зарубежного качества.

60 вопросРазработка специальной технологической оснасткиОдним из этапов проектирования является разработка технологической оснастки, которая включает в себя рабочий и мерительный инструмент. При этом сначала подбирается нормализованная технологическая оснастка; если она не обеспечивает необходимой производительности, то проектируется и создается специальный инструмент и специальные приспособления. Далее устанавливается режим работы для операций, качество которого зависит от температуры, давления, продолжительности. Затем устанавливается порядок работы, разряд работы и производится нормирование слесарно-сборочных работ; при этом используются нормативные материалы, разработанные для отдельных типов изделий и применительно для отдельных типов производства.

Технологическая оснастка используется для установки, базирования и крепления заготовок. По принципу использования она подразделяется на две группы: 1) специальную и 2) универсальную. Универсальная оснастка применяется во всех типах производства.

Специальная технологическая оснастка предназначена для изготовления определенного изделия, детали или для выполнения одной или нескольких операций технологического процесса. Количество наименований специальной оснастки, приходящееся на одно наименование оригинальной детали в среднем, называется коэффициентом оснащенности техпроцесса (Кос) и является очень важной характеристикой существующей на данном заводе технологии.

Унификация технологической оснастки проводится в следующих направлениях:

1) унификация и стандартизация всех видов технологической оснастки. Технологическая оснастка считается унифицированной, если: (а) ее конструкция обеспечивает оснащение оптимального количества операций; (б) компоновка соответствует типовой унифицированной; (в) в конструкции унифицированы базовые и присоединительные места;

2) обратимость предметов оснастки, т.е. создание такой оснастки, наиболее сложная и трудоемкая часть которой может применяться для ряда деталей и операций;

3) достижение технологической преемственности нового изделия в отношении изделий, ранее изготовлявшихся заводом, и в отношении имеющейся на заводе технологической оснастки.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Кто делает промышленных роботов — мировые и отечественные производители

Промышленные роботы, автоматизация и роботизация производства, Промышленность 4.0 — все эти словосочетания в различных вариациях мы слышим и читаем практически каждый день. Но кто сегодня в мире занимается разработкой и производством таких нужных в промышленности машин?

Конечно, компаний гораздо больше — мы выделили лишь самые значимые из них, а также те, которые занимаются разработкой промышленных роботов в России и странах СНГ.

**

FANUC (Япония)

Компания FANUC была основана в 1956 г. доктором технических наук Сэиуэмоном Инабой, который с первого дня ее работы внедрял концепцию числового программного управления (ЧПУ). Начав в конце 1950-х с автоматизации отдельных единиц оборудования, несколько десятилетий спустя компания FANUC уже занималась автоматизацией целых производственных линий. А основой для такого инновационного роста послужило изобретение доктора Инабы: он создал первый электрический шаговый двигатель, применил для него числовое программное управление и установил этот двигатель в станок.

Постоянно расширяя границы автоматизации, повышая качество продукции и производительность, а также сокращая расходы, доктор Инаба и его команда спроектировали роботов для загрузки станков.

Когда в 1970–80-х годах на производстве появились такие первоклассные продукты, как ROBOCUT, ROBODRILL и ROBOSHOT, компания FANUC предложила оптимизированные решения для разнообразных сфер применения, удовлетворяющие требованиям разных заказчиков. В Японии FANUC стала первой компанией, которая построила и эксплуатирует автоматическое предприятие со станками с ЧПУ и роботами.

В день публикуются тысячи статей. 99,9% — это вода. Найти стоящие тексты займет у вас часы. FST отбирает для вас 0,1% жемчужин. Только умные материалы, лонгриды, обзоры, интервью. Мы экономим ваше время, расширяем кругозор, обращаем внимание на идеи, которые могут изменить жизнь, работу, бизнес.

Компания FANUC, основанная 60 назад, является ведущим мировым производителем оборудования для автоматизации производства и обладает опытом установки в разных странах более 3,6 миллионов контроллеров ЧПУ и 400 000 роботов.

Линейка промышленных роботов FANUC очень широка. Компания предлагает целые серии роботов с различными характеристиками, способными выполнять самые разнообразные производственные задачи: дельта роботы, роботы для покраски, сварки, паллетирования, для монтажа сверху, шарнирные роботы, среди которых рекордсмен на сегодняшний день по грузоподъемности — 2300 кг! А также недавно представленные коллаборативные роботы, способные работать бок о бок с человеком.

KUKA (Германия)

История компании KUKA начинается в 1898 г. с Йохана Йозефа Келлера и Якоба Кнаппиха в Аугсбурге, где они основали завод по производству ацетиленовых установок с целью изготовления недорогих бытовых светильников и светильников для уличного освещения.

В 1956 г. KUKA производит первые автоматические сварочные установки для производства холодильников и стиральных машин и поставляет первую линию многоточечной сварки для компании Volkswagen AG. Для Daimler-Benz в 1971 г. компания KUKA создает первую в Европе автоматическую поточную линию с роботами. Эта линия позволяет значительно ускорить и удешевить производство. В 1973 г. с разработки FAMULUS – первого в мире промышленного робота с шестью электромеханическими осями – начинается история KUKA как пионера робототехники.

В 1996 г. компания KUKA стала первым производителем роботов, применившим открытую систему управления на базе ПК. В 2007 г. на рынке появился KR titan: это самый крупный и самый мощный промышленный шести осевой робот на тот момент, грузоподъемностью в 1000 кг и радиусом действия 3200 мм. Он был занесен в книгу рекордов Гиннесса. (Сейчас максимальная нагрузка робота-тяжеловеса KUKA составляет 1300 кг.)

Присоединяйся к FastSaltTimes в Facebook, Вконтакте, Телеграм, Twitter

В 2013 г. KUKA положила начало новому поколению роботов. Предлагая LBR iiwa, компания KUKA представляет первого в мире робота легкой конструкции, так называемого чувствительного робота со встроенными в каждую ось датчиками, который может применяться на базе кооперации человек — машина (коллаборативные роботы).

Линейка роботов KUKA также очень широка: их используют во всем мире на самых разных производствах для выполнения операций по сварке, погрузке, паллетированию, упаковке, обработке, сборке и других.

АВВ (Швеция-Швейцария)

ABB (Asea Brown Boveri Ltd.) — шведско-швейцарская компания, специализирующаяся в области электротехники, энергетического машиностроения и информационных технологий. Компания основана в 1988 году слиянием шведской компании ASEA и швейцарской Brown, Boveri & Cie. Офисы концерна представлены в более 100 странах мира, общая численность сотрудников превышает 135 000 человек. Компания АВВ – мировой технологический лидер в областях электрооборудования, робототехники и механизмов движения, промышленной автоматизации и электрических сетей. На данный момент компанией установлено свыше 70 миллионов подключенных устройств и более 70 тысяч систем управления во всех сегментах рынка. Компания специализируется в области промышленных роботов и манипуляторов, модульных производственных систем.

В апреле 2015 года компания ABB объявила о приобретении немецкой робототехнической компании Gomtec, чтобы расширить ассортимент своей продукции за счет так называемых коллективных или совместных роботов.

Kawasaki Heavy Industries (Япония)

Японская корпорация со штаб-квартирами в городах Кобе и Токио (Минато), созданная Кавасаки Сёдзо в 1896 году; один из крупнейших в мире промышленных концернов. Изначально компания занималась судостроением, но в настоящий момент основные производимые товары — это промышленные роботы, гидроциклы, тракторы, поезда, двигатели, оружие, лёгкие самолёты и вертолёты, а также детали для самолётов Boeing, Embraer и Bombardier Aerospace. Среди выпускаемых Kawasaki товаров также находятся мотоциклы и мотовездеходы (подразделение Consumer Products and Machinery). Но нас интересуют именно промышленные роботы, которыми компания занимается с 1969 года.

Роботы Kawasaki могут использоваться в самых разных сферах: сборка из небольших деталей массой всего несколько грамм, перемещение массивных заготовок массой до 1,5 тонн, различные способы сварки, окраска, паллетирование. Кроме того, в линейке роботов Kawasaki есть медицинские роботы и роботы для работы в чистых помещениях, а также коллаборативный двурукий робот.

YASKAWA (MOTOMAN) (Япония)

Группа Yaskawa Electric была основана в 1915 году и состоит из 78 подконтрольных компаний и 21 партнерской с Yaskawa Electric в качестве головной компании. Группа имеет порядка 8000 сотрудников по всему миру и штаб-квартиру в г. Китакюсю, Япония. В дополнение к робототехнике, YASKAWA также работает в сфере разработки систем, управления движением и информационных технологий и является одним из ведущих мировых производителей серводвигателей, усилителей, инвертеров и контроллеров для автоматизации и индустрии приводов, предлагая как стандартные продукты, так и индивидуальные решения. YASKAWA самостоятельно производит все основные компоненты и технологии для своих роботов и использует новейшие технологии на единственном в своем роде заводе в Японии, где роботы производят роботов.

Каждый год Yaskawa Electric Corporation производит 1,6 миллинов инверторов, 800 тысяч сервоприводов и 22 тысячи промышленных роботов MOTOMAN, которые находят свое место на самых разнообразных производствах по всему миру. На сегодняшний день в мире установлено более 270 000 единиц робототехники MOTOMAN, среди которых роботы для покраски, сварки, паллетирования, погрузки, работы в чистых помещениях и т.д.

NACHI-Fujikosh (Япония)

Роботы NACHI производятся в Японии компанией-учредителем NACHI-Fujikoshi Corp. Основной продукцией корпорации NACHI является электронное оборудование, роботизированные системы, высокоточное машинное оборудование, режущие инструменты, подшипники, гидравлическое оборудование, автомобильные детали, специальные стали и покрытия. В настоящее время в группу NACHI входят 47 компаний, 26 из них расположены в Японии, 21 – за ее пределами. Оборот компании в прошлом году превысил 1 млрд. 100 миллионов долларов США.

Компания Nachi Fujikoshi является ведущим производителем промышленных роботов, которые используются многими известными производителями по всему миру. Линейка роботов делится на две: стандартные, куда входят роботы легкого, среднего и тяжелого классов, а также для работы с прессом, и специальные роботы для работы в чистых помещениях.

OTC-DAIHEN (Япония)

Корпорация OTC-DAIHEN г. Осака (Япония), основанная в 1918 году, занимает лидирующее место в мире по производству высокотехнологичного сварочного оборудования и средств роботизации. Не зря 80% производств в Японии, доверяясь опыту и профессионализму OTC-DAIHEN в области сварочного производства, отдали своё предпочтение сотрудничеству с этой компанией, которая является лидером в своей области. Среди них такие гиганты японской промышленности, как Toyota, Mitsubishi, Honda, Mazda, Nissan и другие.

Первое поколение роботов для дуговой сварки OTC Daihen было разработано в конце 1970-х годов. С этого времени в компании активно совершенствуют и развивают направление роботизированной сварки и разрабатывают специализированную линию роботов. Сварочные роботы OTC Daihen используются для дуговой и контактной сварки и плазменной резки.

DENSO Corporation (Япония)

Компания DENSO Corporation основана в 1949 году. Когда в 1960-е годы появились первые промышленные роботы, компания DENSO начала разработку и применение новых технологий в своих собственных производственных процессах, что позволяло ей постоянно улучшать и модернизировать аппаратное и программное обеспечение. Первый промышленный алюминиевый робот компании был разработан в 1970 году.

Сегодня DENSO Robotics является мировым лидером в секторе производства малых промышленных роботов и продолжает задавать тон в области надежности, гибкости и функциональности. Компания установила более 60 тысяч роботов по всему миру, из которых 16 тысяч она использует на своих собственных производствах.

Seiko Epson Corporation (Япония)

Seiko Epson Corporation более известная как Epson — структурное подразделение японского многоотраслевого концерна Seiko Group. Один из крупнейших производителей струйных, матричных и лазерных принтеров, сканеров, настольных компьютеров, проекторов, а также роботов для монтажа мелких деталей.

Роботы Epson впервые появились на мировом рынке в далеком 1984 году. Изначально созданные для удовлетворения потребностей внутренней автоматизации, роботы компании Epson быстро стали популярным на многих известных производственных площадках по всему миру. За последние 30 лет Epson Robots стала лидером отрасли роботизации для сборки мелких деталей и привнесла множество новинок, включая управление на базе ПК, компактные scara роботы и многое другое. На сегодняшний день более 55 000 роботов Epson установлено на заводах по всему миру. Многие из ведущих компаний-производителей полагаются на этих роботов каждый день, чтобы снизить издержки производства, улучшить качество продукции, увеличить производительность.

Comau (Италия)

Компания Comau — итальянская многонациональная компания, базирующаяся в Турине и являющаяся частью FCA Group. Comau — это интегрированная компания, специализирующаяся в области промышленной автоматизации с международной сетью из 35 действующих центров, 15 производственных предприятий и 5 инновационных центров по всему миру. Компания предлагает полные комплексные решения, услуги, продукты и технологии с компетенциями, начиная от резки металла до полностью роботизированных производственных систем для удовлетворения конкретных производственных потребностей в различных отраслях промышленности, от автомобильной, железнодорожной и тяжелой промышленности до возобновляемой энергетики и других отраслей.

Comau выпускает различные модели промышленных роботов грузоподъемностью до 800 кг.

Применяемость роботов Comau стандартна для любых роботов с антропоморфной кинематикой: сварочные технологии, паллетирование, механическая обработка, нанесение составов: окраска, грунтовка, клеи, геметики.

Panasonic (Япония)

Panasonic – это не только известная во всем мире японская машиностроительная корпорация с почти столетней историей (компания была основана в 1928 году), которая производит бытовую технику и электронные товары, но и один из лидеров рынка промышленной робототехники и сварочного оборудования.

Panasonic Robots — подразделение глобальной корпорации Panasonic, которое специализируется на разработке, производстве и продаже промышленных роботов различного назначения. В частности, робот для сварки от Panasonic – это технологии «все в одном», без дополнительного интерфейса между роботом и сварочным источником. Сегодня продажи сварочных роботов Panasonic достигли отметки 40 000 единиц. Компания также выпускает универсальные манипуляторы для многих видов производственных задач.

Роботы Panasonic отличаются высокой надежностью, долгим сроком службы и относительно низкой стоимостью. В настоящее время они успешно применяются в автомобильной, нефтехимической промышленности, машиностроении, а также логистике (обработке грузов).

Adept (США)

Adept Technology, Inc. — многонациональная корпорация со штаб-квартирой в Калифорнии. Компания специализируется на промышленной автоматизации и робототехнике, включая программное обеспечение. Компания Adept была основана в 1983 году. Все началось, когда основатели компании Брюс Шимано и Брайан Карлайл, оба аспиранты Стэнфордского университета, начали работать с Виктором Шейнманом в стенфордской лаборатории искусственного интеллекта.

Сегодня компания активно работает в различных отраслях промышленности, требующих высокой скорости, точности обработки, включая обработку пищевых продуктов, потребительских товаров и электроники, упаковочной, автомобильной, медицинской и лабораторной автоматизации, а также развивающиеся рынки, такие как производство солнечных панелей.

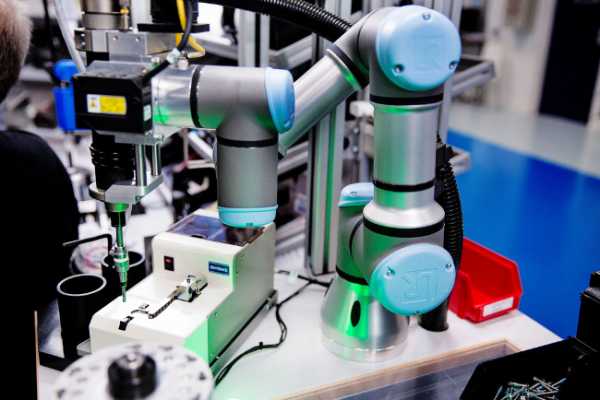

Universal Robots (Дания)

Universal Robots — это датский производитель небольших гибких производственных совместных роботов, т. н. коллаборативных. Компания была основана в 2005 году тремя датскими инженерами. В ходе совместных исследований они пришли к выводу, что на тот момент на рынке робототехники преобладали тяжелые, дорогие и громоздкие роботы. Как следствие, они разработали идею сделать робототехнику доступной для малых и средних предприятий. В 2008 году первый UR5 cobots был представлен на датском и немецком рынке. В 2012 году был запущен второй робот — UR10. На выставке automatica 2014 в Мюнхене компания запустила полностью пересмотренную версию своего коллаборативного робота. Год спустя, весной 2015 года, был представлен новый робот UR3.

Rozum Robotics (Беларусь)

Rozum Robotics — компания-производитель инновационных продуктов в сфере робототехники. В портфеле компании сегодня ультра-лёгкий коллаборативный робот-манипулятор PULSE. Это лёгкий, компактный, простой в использовании робот, предназначенный для работы на производстве, в сфере обслуживания (а в перспективе и в доме).

Благодаря продуманным характеристикам безопасности робот компании Rozum Robotics не может нанести вред в случае столкновения с человеком. Это позволяет устанавливать роботов рядом с человеком для помощи в рутинных, неинтересных или опасных задачах.

Коллаборативный робот-манипулятор Rozum Robotics может быть использован для автоматизации множества задач и позволяет модернизировать и оптимизировать процессы на всех участках производства.

Торговый дом «АРКОДИМ» (Россия)

Компания «АРКОДИМ-Про» была основана в 2013 году в Казани и изначально производила станки с ЧПУ. Идея освоить производство роботов пришла весной 2014 года. Анализируя рынок станкостроения в России, руководители компании пришли к выводу, что роботов у нас никто не производит, а вот производителей станков с ЧПУ предостаточно. В результате всерьёз задумались разработать собственного промышленного робота.

На сегодняшний день компания выпускает декартовых линейных роботов-манипуляторов ARKODIM. Роботы данной архитектуры нашли широкое применение в производствах, занимающихся литьём пластика под давлением. Также роботы ARKODIM широко применяются вкупе с различными конвейерами, где они захватывают подаваемые конвейером детали и укладывают их в упаковку. Если робота оснастить разрабатываемой этой же компанией системой машинного зрения, то он сможет выполнять ещё ряд дополнительных функций. Ещё одной из сфер применения роботов ARKODIM является сварка.

BIT Robotics (Россия)

Компания BIT Robotics создает новое оборудование для новых технологических процессов. BIT Robotics является создателем первого российского промышленного дельта робота. Созданный компанией дельта робот по характеристикам не уступает самым современным и скоростным иностранным аналогам. В его конструкции применены самые передовые материалы, в том числе композитные.

Возможности предприятия и компетенции позволяют создавать любые роботизированные системы, широко применять серво системы и техническое зрение. Инженеры предприятия имеют богатый опыт работы. Большинство из них из космической и авиационной отрасли. Компания располагает самым современным производством, оснащенным станками с ЧПУ, литейным производством, гальваническим цехом, производством полимерных материалов и пр.

Источник

Читайте также:

fastsalttimes.com

Промышленные роботы манипуляторы в машиностроении

Промышленные роботы впервые появились именно в машиностроении, уже потом оттуда они перекочевали и в другие отрасли народного хозяйства. Первые настоящие промышленные роботы появились еще в XIX веке, но эпоха роботизации и автоматизации пришлась на вторую половину XX века, когда в промышленность пришли сложные компьютерные системы. Подобные аппараты нашли широкое распространение сразу по нескольким причинам.

Во-первых, они могут работать в таких условиях, где человек просто не сможет находиться.

Во-вторых, качество выпускаемой продукции при широкой роботизации производства заметно выше, чем при использовании человеческого труда. В-третьих, производительность машин много выше, чем у человека. В-четвертых, автоматизированное производство дешевле.

Из истории развития робототехники

Машины бывают разными. Бывают автоматизированные режущие, штампующие и отрезающие станки, конвейерные линии и автоматические системы погрузки/разгрузки, манипуляторы. Последние, вообще относятся к универсальным вспомогательным аппаратам.

Ведь рука робота манипулятора может держать любой инструмент – от простого захвата, до сверла или сварочного аппарата. Как правило, на производстве используются стационарные манипуляторы, они не могут быть перемещены из одной точки в другую без демонтажа. Радиус их действия ограничивается максимальным вылетом стрелы. Как правило, робот манипулятор – это сложный технический элемент, состоящий из множества звеньев, соединенных между собой сервоприводами.

Наиболее простые механизмы состоят из двух-трех звеньев и приспособлены к выполнению только простейших операций, таких как перемещение объекта из одной точки в другую. Первое поколение таких механизмов не оснащалось какими-либо датчиками, а простейшая система управления знала только какую-то одну команду. Чтобы такой механизм исправно функционировал, необходимо было добиться точного позиционирования обрабатываемого объекта перед роботом.

Только так он мог «заметить» объект. И даже более того, если машина не обнаруживала никакого предмета перед собой – она продолжала выполнять все необходимые операции с пустым воздухом!

Следующее поколения машин уже имело примитивные датчики, например, датчик веса или простейшие светодиод. А бортовой компьютер знал, что работать «по воздуху» не надо. Не умея адаптироваться к изменяющимся условиям окружающей среды, такие промышленные роботы манипуляторы часто ломались, зависали и выходили из строя.

Причин было множество – неправильно зафиксированный на погрузочной площадке объест приводил к поломке захватывающего устройства, а слишком тяжелый предмет, превосходящий грузоподъемность механизма, мог и вовсе его сломать. Ведь старательная машина пыталась честно выполнить возложенные на нее задачи. Если автомат управлял более сложным механизмом, чем захват то получалось еще интереснее. Например, Вы никогда не задумывались, как робот сварит корпус автомобиля, если последний зафиксировать верх ногами?

С развитием телематики появились и более серьезные машины, способные адекватно оценивать складывающуюся ситуацию. Во-первых, было увеличено число степеней свободы руки машины. Теперь она состоит не из двух-трех звеньев, а из целого набора. Причем в современные компьютеры зачастую не закладывается строгая программа поведения, а лишь ее общие черты.

Адаптирующийся компьютер, анализирующий поступающие с датчиков сведения, сам может решить, как ему поступать в той или иной ситуации. Компьютер, управляющий роботом манипулятором, рассчитывает необходимое положение каждого звена и предает эти данные сервомоторам. Другими словами, движения манипулятора заранее не предопределены и могут, при выполнении одной и той же операции, отличаться.

Современное состояние развития промышленной робототехники в России

Сегодня в машиностроении нашли применение самые разнообразные механизмы. Традиционно считается, что Россия, а в прошлом Советский Союз, в это направлении сильно отстает от Запада. На самом деле мы отстаем во внедрении, но никак не в разработке новых типов подобных машин.

Еще в 60-х годах прошлого века советскими инженерами был разработан полностью автоматизированный станок для лазерной резки металла – по тем временам ноу-хау. Автомат сам загружался, сам резал, и сам выдавал обработанную деталь. Функции оператора были просты – запрограммировать аппарат на работу. Причем программа могла подразумевать обработку различных по толщине листов металла. Станок сам ее измерял и выбирал необходимую программу обработки.

Сегодня отечественно машиностроение если и снабжается автоматизированными механизмами, то, как правило, европейского, японского или китайского производства. Купить робот манипулятор отечественного производства практически невозможно, хотя в 2005 году в рамках развития точного машиностроения – мехатроники и микроэлектроники – поднимался вопрос о возрождении роботопромышленности в России. К сожалению, пока вопрос так и не сдвинулся с мертвой точки. И российским рынком по прежнему заправляют иностранные производители.

www.press-release.ru