Э-Хим.Нефтехимические технологии.

12 февраля 2008 • 0 Comments

Производство индивидуальных ароматических углеводородов (бензола и толуола).

Данное производство осуществляют на установке Л Г-35-8/ЗООБ, сырьем которой служит фракция 62-105°С. В отличие от установки каталитического риформинга, работающей на получение высокооктановых компонентов автобензина, это производство имеет в своем составе дополнительные блоки, имеющие специфическое назначение: блок селективного гидрирования непредельных углеводородов (догидрирования), блок экстракции с регенерацией растворителя и блок ректификации экстракта на индивидуальные ароматические углеводороды.

Селективное гидрирование непредельных углеводородов. В составе установки ароматизации имеется отдельный блок, основной частью которого является реактор догидрирования, заполненный алюмоплатиновым катализатором с низким содержанием платины АН-10, АП-15 или ГО-1.

Таблица Характеристика катализаторов селективного гидрирования

Показатели | Катализаторы | ||

АП-10 | АП-15 | ГО-1 | |

Массовая доля компонентов катализатора платина | 0. | 0,15 ±0.01 | 0,10 ±0,01 |

рений | — | — | 0,25 ±0,005 |

кадмии | — | — | 0,01 ±0,002 |

Насыпная плотность, г/см | 0,64 +0,4 | 0,64 +0,4 | 0.63 ±0,05 |

Коэффициент прочности (средний), кг/мм, не менее | 0,97 | ||

Размер таблеток, мм: диаметр | 2, 8 ±0.2 | ||

длина | 5 ±2 | ||

Каталитические свойства: активность — бромное число гидрированного катализата, г брома на 100 см’ продукта, не более | 0,1 | ||

селективность— абсолютная разность между массовой долей ароматических углеводородов в сырье и в продукте. | 1 | 2 | 1 |

Новые статьи

Дефекты лакокрасочных материалов и покрытий часть II

14 июля 2017

Дефекты лакокрасочных материалов и покрытий

14 июля 2017

Преобразователи пластовой и осыпающейся ржавчины

14 июля 2017

Статистика

Партнеры

Все права защищены © 2008 — 2022, Э-Хим.

Использование информации с сайта e-him.ru разрешено, при условии согласования с владельцем сайта и указания ссылки на этот сайт.

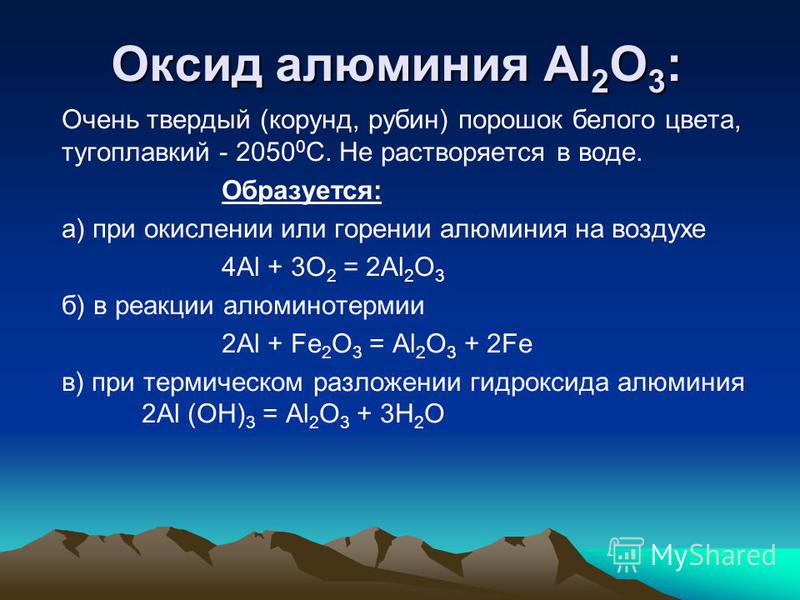

Способ получения оксида алюминия, пригодного для производства монокристаллов корунда

Изобретение относится к области химии и может быть использовано в технологии получения оксида алюминия, который может быть использован в производстве искусственных кристаллов корунда. Способ получения оксида алюминия включает анодное растворение алюминия с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока в пределах 0,015÷0,045 А/см2 в водном растворе хлорида натрия с концентрацией 30÷300 г/л. Полученный гидроксид алюминия отделяют и прокаливают при температуре 600÷1350°С. Осадок гидроксида алюминия отмывают, фильтруют и подают на прокаливание. Изобретение позволяет повысить выход продукта. 1 з.п. ф-лы, 1 табл.

Способ получения оксида алюминия включает анодное растворение алюминия с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока в пределах 0,015÷0,045 А/см2 в водном растворе хлорида натрия с концентрацией 30÷300 г/л. Полученный гидроксид алюминия отделяют и прокаливают при температуре 600÷1350°С. Осадок гидроксида алюминия отмывают, фильтруют и подают на прокаливание. Изобретение позволяет повысить выход продукта. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области химии, в частности к технологии получения оксида алюминия, который может быть использован в производстве искусственных кристаллов корунда.

Известен способ промышленного получения оксида алюминия — способ Байера, который заключается в гидрохимической переработке бокситов с получением гидроксида алюминия, последующей сушке и прокалке [Лайнер А.И. и др. Производство глинозема, 2-е изд., изд. «Металлургия», М., 1978 г., с.61-64]. Однако получаемый по данному способу оксид алюминия не удовлетворяет требованиям по высокой чистоте и однородности по структуре продукта.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является электрохимический способ получения оксида алюминия, включающий анодное растворение алюминия в электролите, отделение гидроксида алюминия и прокаливание [а.с. СССР 621644, кл. C01F 7/42, опубл. 30.08.1978 г., Бюл. №32]. Анодное растворение металлического алюминия осуществляют в водном 0,2÷0,3 М растворе хлорида натрия или хлорида аммония с добавлением 0,1÷1 вес.% гексаметилентетрамина, при плотности тока 10÷15 А/дм

2, температуре 60÷80°С. При данных параметрах проведения процесса выход гидроксида алюминия в пересчете на оксид алюминия составляет 4÷6 г/ч. Для избежания пассивации электродов периодически переключают полюса. Выход продукта в пересчете на оксид алюминия очень низкий. Из-за необходимости периодически переключать полярность способ отличается известной трудоемкостью.Целью предлагаемого изобретения является получение оксида алюминия, пригодного для производства монокристаллов корунда, увеличение электрохимического выхода и удельной производительности, а также снижение трудоемкости процесса.

Достигается это тем, что анодное растворение алюминия осуществляют в водном растворе хлорида натрия концентрацией 30÷300 г/л с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока 0,015÷0,045 А/см2. Последующая обработка осадка гидроксида алюминия зависит от используемого метода выращивания монокристаллов корунда и может включать в различных сочетаниях отмывку, фильтрование, сушку, прессование и прокаливание при температуре 600÷1350°С.

Интервал концентраций хлорида натрия 30÷300 г/л обусловлен тем, что при концентрации ниже 30 г/л нарушается тепловой баланс электролизера, возникает необходимость усложнения его конструкции для обеспечения эффективного охлаждения, снижается удельная производительность; повышение концентрации выше 300 г/л нецелесообразно, поскольку приводит к пересыщению раствора и выпадению осадка хлорида натрия.

Интервал плотностей тока 0,015÷0,045 А/см2

обусловлен тем, что при плотности тока ниже 0,015 А/см2 скорость процесса низкая; при плотности тока выше 0,045 А/см2 происходит снижение электрохимического выхода продукта.

Температурный интервал прокаливания 600÷1350°С обусловлен тем, что в зависимости от используемого метода выращивания монокристаллов корунда требуется определенный фазовый состав оксида алюминия. При температуре ниже 600°С образуются нестабильные фазы оксида алюминия и гидроксиды алюминия. Дальнейшее повышение температуры выше 1350°С вызывает расход энергии, а изменения фазового состава не происходит.

Пример 1. В электролизер заливают электролит — водный раствор хлорида натрия концентрацией 30 г/л. Туда же помещают алюминиевые электроды. Через ячейку пропускают выпрямленный по двухполупериодной схеме переменный ток, силу тока поддерживают постоянной, соответствующей плотности тока 0,015 А/см

Пример 2. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация хлорида натрия — 100 г/л, плотность тока — 0,030 А/см2, температура прокаливания — 800°С. Электрохимический выход гидроксида алюминия в пересчете на оксид алюминия составляет 1,02 г/А·ч (при напряжении 2,54 В удельная производительность составляет 402 г/кВт·ч).

Пример 3. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация хлорида натрия — 300 г/л, плотность тока — 0,045 А/см

2, температура прокаливания — 1350°С. Электрохимический выход гидроксида алюминия в пересчете на оксид алюминия составляет 1,00 г/А·ч (при напряжении 2,31 В удельная производительность составляет 433 г/кВт·ч).Пример 4. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация хлорида натрия — 10 г/л, плотность тока — 0,011 А/см2, температура прокаливания — 500°С. Электрохимический выход гидроксида алюминия в пересчете на оксид алюминия составляет 0,89 г/А·ч (при напряжении 4,51 В удельная производительность составляет 197 г/кВт·ч).

Пример 5. Процесс проводят аналогично примеру 1 при следующих параметрах: концентрация хлорида натрия — 300 г/л, плотность тока — 0,085 А/см2, температура прокаливания — 1400°С. Электрохимический выход гидроксида алюминия в пересчете на оксид алюминия составляет 0,69 г/А·ч (при напряжении 3,02 В удельная производительность составляет 228 г/кВт·ч).

Предлагаемый способ характеризуется высокой производительностью, малой трудоемкостью, экологической безопасностью, а также возможностью получать оксид алюминия, пригодный для различных методов выращивания монокристаллов корунда.

Результаты экспериментальных исследований параметров получения оксида алюминия приведены в таблице 1.

| Таблица 1 | |||||

| Способ | Концентрация NaCl, г/л | Плотность тока, А/см2 | Температура прокаливания, °C | Электрохимический выход продукта, г/А·ч | Удельная производительность, г/кВт·ч |

| Пример 1 | 30 | 0,015 | 600 | 1,03 | 349 |

| Пример 2 | 100 | 0,030 | 800 | 1,02 | 402 |

| Пример 3 | 300 | 0,045 | 1350 | 1,00 | 433 |

| Пример 4 | 10 | 0,011 | 500 | 0,89 | 197 |

| Пример 5 | 300 | 0,085 | 1400 | 0,69 | 228 |

| Прототип | 12÷18 | 0,100÷0,150 | 910÷950 | 0,60÷0,67 | 75÷83 |

1. Электрохимический способ получения оксида алюминия, включающий анодное растворение алюминия в водном растворе хлорида натрия, отделение гидроксида алюминия и прокаливание, отличающийся тем, что анодное растворение алюминия осуществляют в водном растворе хлорида натрия концентрацией 30÷300 г/л с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока в пределах 0,015÷0,045 А/см2, а прокаливание гидроксида алюминия проводят при температуре 600÷1350°С.

Электрохимический способ получения оксида алюминия, включающий анодное растворение алюминия в водном растворе хлорида натрия, отделение гидроксида алюминия и прокаливание, отличающийся тем, что анодное растворение алюминия осуществляют в водном растворе хлорида натрия концентрацией 30÷300 г/л с помощью выпрямленного по двухполупериодной схеме переменного тока при плотности тока в пределах 0,015÷0,045 А/см2, а прокаливание гидроксида алюминия проводят при температуре 600÷1350°С.

2. Способ по п.1, отличающийся тем, что осадок гидроксида алюминия отмывают, фильтруют и подают на прокаливание.

Глинозем гидраты — Hindalco

Продукты

Глинозем гидрат (грубый)

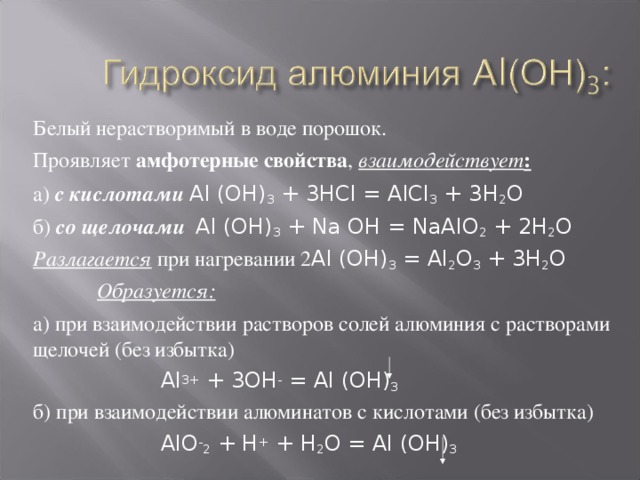

Гидроксид алюминия или тригидрат оксида алюминия (АТГ) представляет собой гидратированный оксид алюминия. Гидрат глинозема отделяют от бокситовой руды с помощью процесса Байера со средним размером частиц в диапазоне 80-100 микрон. Блочные кристаллы гидрата оксида алюминия придают хорошую химическую активность. Гидрат оксида алюминия может реагировать как с основанием, так и с кислотой, и находит применение во многих областях в качестве сырья.

Гидрат оксида алюминия может реагировать как с основанием, так и с кислотой, и находит применение во многих областях в качестве сырья.

Гидрат алюминия (мелкий)

После сушки гидрат глинозема измельчают с использованием механических мельниц и шаровых мельниц с керамической футеровкой для получения более мелких частиц. Hindalco производит молотый гидрат с различным распределением размера частиц (5-15 микрон). Также доступны мелкодисперсные гидраты с обработанной поверхностью, а также мелкодисперсные гидраты суперизмельчения (1-2,5 микрон).

Глинозем кальцинированный (крупнозернистый)

Гидроксид алюминия или тригидрат оксида алюминия, полученный в процессе Байера, прокаливают при температуре выше 1200°С и до 1600°С для получения глинозема специальной марки. Во время прокаливания кристаллы гидрата оксида алюминия теряют связанную влагу и перекристаллизовываются с образованием кристаллов оксида алюминия. Размер частиц оксида алюминия остается на уровне 85-100 микрон. Специальный оксид алюминия содержит преимущественно альфа-фазу. Степень прокаливания является мерой твердости глинозема от мягкого до твердого. Грубый глинозем классифицируется на основе соды (Na 2 O) содержание:

Специальный оксид алюминия содержит преимущественно альфа-фазу. Степень прокаливания является мерой твердости глинозема от мягкого до твердого. Грубый глинозем классифицируется на основе соды (Na 2 O) содержание:

- Глинозем с низким содержанием натрия — Na 2 O <0,1%

- Средненатриевый глинозем — 0,1% < Na 2 O <0,2%

- Нормальный Глинозем натровый — 0,20 % < Na 2 O < 0,45 %

Тонкий глинозем

Прокаленный глинозем измельчается в мельницах с жидкостной энергией или в шаровых мельницах с керамической футеровкой для достижения желаемого размера частиц, требуемого клиентами. Hindalco производит мелкий глинозем с различным размером частиц (от 0,5 до 8 микрон) и распределением. С низким содержанием соды, средним содержанием соды и нормальным типом соды также доступны в тонкодисперсном глиноземе.

Реактивный оксид алюминия

Этот оксид алюминия содержит преимущественно альфа-фазу с очень мелкими частицами. Высокая термическая активность и низкое водопоглощение являются особыми характеристиками реактивного оксида алюминия. При спекании реактивный оксид алюминия дает плотность, близкую к истинной плотности оксида алюминия.

Высокая термическая активность и низкое водопоглощение являются особыми характеристиками реактивного оксида алюминия. При спекании реактивный оксид алюминия дает плотность, близкую к истинной плотности оксида алюминия.

Применение продукта

Глинозем гидрат:

Гидроксид алюминия или тригидрат оксида алюминия представляет собой гидратированный оксид алюминия. Тригидрат глинозема выделяют из руды бокситов с помощью процесса Байера со средним размером частиц в диапазоне 80-100 микрон. Блочные кристаллы тригидрата оксида алюминия придают хорошую реакционную способность. Тригидрат оксида алюминия может реагировать как с основанием, так и с кислотой и находит множество применений в качестве сырья. Гидроксид алюминия или гидрат оксида алюминия используется в производстве многих неорганических химических веществ, таких как:

- Цветные квасцы

- Полихлорид алюминия

- Фторид алюминия

- Алюминат натрия

- Катализаторы

- Стекло

- Гель гидроксида алюминия

Гидрат алюминия доступен как во влажном, так и в сухом виде.

Мелкий гидрат:

Тригидрат оксида алюминия (АТГ) содержит 3 молекулы воды. При воздействии тепла выше 220°С гидрат глинозема разлагается на оксид алюминия (глинозем) и воду. Этот необратимый эндотермический процесс реакции делает гидрат оксида алюминия эффективным антипиреном. Кроме того, дым, образующийся при разложении, не вызывает коррозии и не ядовит. Молотый гидрат глинозема используется в качестве огнезащитного наполнителя в полимерных композитах, кабельных смесях, столешницах с твердой поверхностью и т. д.

Глинозем:

Глинозем, используемый для других целей, кроме извлечения металлического алюминия, классифицируется как химически чистый глинозем или специальный глинозем. Этот тип глинозема находит применение в трех основных областях:

- Огнеупоры

Огнеупорный материал – это материал, который сохраняет свою прочность при воздействии высоких температур. Огнеупорные материалы используются для футеровки печей, печей, мусоросжигательных заводов и реакторов. 70% огнеупоров, производимых в мире, расходуется на производство чугуна/стали. Огнеупорные материалы выбираются в зависимости от условий, с которыми они сталкиваются. Основными характеристиками, предъявляемыми к огнеупорным материалам, являются химическая инертность, отличная термостойкость, устойчивость к высоким температурам, низкая теплопроводность и низкий коэффициент расширения. Глинозем используется в качестве огнеупорного сырья в различных формах – кальцинированный тонкодисперсный глинозем, реактивный глинозем, таблитчатый глинозем и бело-плавленый глинозем.

70% огнеупоров, производимых в мире, расходуется на производство чугуна/стали. Огнеупорные материалы выбираются в зависимости от условий, с которыми они сталкиваются. Основными характеристиками, предъявляемыми к огнеупорным материалам, являются химическая инертность, отличная термостойкость, устойчивость к высоким температурам, низкая теплопроводность и низкий коэффициент расширения. Глинозем используется в качестве огнеупорного сырья в различных формах – кальцинированный тонкодисперсный глинозем, реактивный глинозем, таблитчатый глинозем и бело-плавленый глинозем. - Керамика

Керамические материалы представляют собой неорганические, неметаллические материалы, связанные с металлическими или неметаллическими элементами, в основном с помощью ионной/ковалентной связи. Керамические материалы твердые, хрупкие, прочные на сжатие, слабые на растяжение и нагрузку. Они обладают высокой устойчивостью к химической эрозии при воздействии кислой или щелочной среды и выдерживают высокие температуры 1000-1600°С. Керамика повсюду в нашей повседневной жизни — от кирпичей, используемых в строительстве, до термостойких микродеталей, используемых в космических челноках. Керамика делится на четыре категории:

Керамика повсюду в нашей повседневной жизни — от кирпичей, используемых в строительстве, до термостойких микродеталей, используемых в космических челноках. Керамика делится на четыре категории: - Традиционная керамика представляет собой продукты на основе природной глины. Самые последние из них основаны на оксиде алюминия для улучшения свойств.

- Промышленная керамика представляет собой материалы на основе оксида алюминия (обычного и с низким содержанием натрия). К ним относятся изнашиваемые детали, свечи зажигания, мелющие тела и т. д.

- Техническая керамика представляет собой материалы на основе оксида алюминия (с низким содержанием натрия), используемые для таких применений, как трубки для термопар, тигли и т. д.

- Передовая керамика включает самые последние разработки в области керамики, которые содержат 9Также продукты на основе 9,8% глинозема.

- Полировка :

Полировка — это процесс подготовки гладкой или блестящей поверхности путем трения или химической реакции. В качестве полировальных составов используются абразивные материалы. Неотполированная поверхность содержит горы и долины, если смотреть на микроскопическом уровне. Натирая поверхность полировальными составами, горы и долины превращаются в небольшие холмы или равнины. Глинозем, будучи абразивным по своей природе, используется во многих полировальных пастах. Твердо кальцинированный оксид алюминия используется для снятия припуска, а мягко кальцинированный мелкозернистый оксид алюминия используется для придания гладкой зеркальной поверхности.

В качестве полировальных составов используются абразивные материалы. Неотполированная поверхность содержит горы и долины, если смотреть на микроскопическом уровне. Натирая поверхность полировальными составами, горы и долины превращаются в небольшие холмы или равнины. Глинозем, будучи абразивным по своей природе, используется во многих полировальных пастах. Твердо кальцинированный оксид алюминия используется для снятия припуска, а мягко кальцинированный мелкозернистый оксид алюминия используется для придания гладкой зеркальной поверхности.

Глинозем Hindalco и его применение

Грубый глинозем:

Прокаленный глинозем широко используется в огнеупорной и керамической промышленности. К их особым свойствам относятся чрезвычайная твердость, огнеупорность, высокая механическая прочность и устойчивость к истиранию, химическому воздействию и коррозии. Грубый оксид алюминия представляет собой белый кристаллический порошок, который представляет собой преимущественно альфа-кристаллы высокой чистоты и стабильных физических свойств. Они используются в качестве исходного материала для плавленого глинозема, огнеупорных заполнителей и т. д.

Они используются в качестве исходного материала для плавленого глинозема, огнеупорных заполнителей и т. д.

Мелкий глинозем:

Этот глинозем находит применение в керамике – износостойкие футеровки, мелющие тела, изоляторы HVAC/HVDC, в огнеупорах – кирпичи, монолитные и торкретмассы. Нормальная сода, а также мелкий глинозем с низким содержанием соды производятся для удовлетворения особых требований.

Реактивный оксид алюминия:

Эти сорта преимущественно представляют собой альфа-оксид алюминия с более широким гранулометрическим составом. Они обеспечивают низкое водопотребление с очень хорошей текучестью при использовании в бетонных смесях с низким содержанием цемента, ULCC и самотекучих бетонных смесях. Они также рекомендуются для использования в мелющих телах, износостойких керамических компонентах и футеровках из-за их превосходных характеристик уплотнения.

Реактивный сверхтонкий оксид алюминия:

Этот реактивный оксид алюминия производится путем интенсивного измельчения реактивного оксида алюминия и специально разработан для технической керамики и специальных огнеупоров. Эти оксиды алюминия характеризуются высокой термической реакционной способностью, низким водопоглощением и контролируемым гранулометрическим составом. Типичные области применения включают литьевые изделия LC и ULC, задвижки и огнеупорный кирпич, керамику нового поколения и износостойкие керамические детали.

Эти оксиды алюминия характеризуются высокой термической реакционной способностью, низким водопоглощением и контролируемым гранулометрическим составом. Типичные области применения включают литьевые изделия LC и ULC, задвижки и огнеупорный кирпич, керамику нового поколения и износостойкие керамические детали.

Полировальный оксид алюминия:

Эти сорта разрабатываются путем контролируемого прокаливания и обработки, чтобы получить постоянную твердость частиц, форму и распределение по размерам. Размер частиц тщательно контролируется для оптимизации поглощения масла. Эти оксиды алюминия рекомендуются для использования в твердых брусках, эмульсиях и пастах для полировки металлов и камня.

Извлечение гидроксида алюминия из летучей угольной золы методами предварительного обескремнивания и прокаливания

[1]

Фан Лу: Горнодобывающая промышленность и металлургия цветных металлов. Том. 24 (2008 г.), стр. 25 (на китайском языке).

Том. 24 (2008 г.), стр. 25 (на китайском языке).

[2] Дэнфу Чен, Цзянь Ян, Цзе Линь: Журнал редких земель. Том. 22 (2004), стр. 546 (на китайском языке).

[3] Лайши Ли, Юшен Ву, Инъин Лю: Китайский журнал технологических процессов. Том. 11(2011), стр. 254.

[4]

А. Зайдель, Г. Шельф: Топливо. Том. 84 (2005), стр. 89.

[5] Мэтью Р. Х., Бунт Дж. Р., Ван Х.: Шахтер. англ. Том. 18 (2005), стр. 299.

[6] Guanghui Bai, Wei Teng, Xianggang Wang: Труды Общества цветных металлов Китая. Том. 20(2010), стр. 169.

[7] А. Фернандес-Хименес, А. Паломо: Исследования цемента и бетона. Том. 35 (2005), с. (1984).

[8]

А.

10+0,01

10+0,01 %. не более

%. не более 70% огнеупоров, производимых в мире, расходуется на производство чугуна/стали. Огнеупорные материалы выбираются в зависимости от условий, с которыми они сталкиваются. Основными характеристиками, предъявляемыми к огнеупорным материалам, являются химическая инертность, отличная термостойкость, устойчивость к высоким температурам, низкая теплопроводность и низкий коэффициент расширения. Глинозем используется в качестве огнеупорного сырья в различных формах – кальцинированный тонкодисперсный глинозем, реактивный глинозем, таблитчатый глинозем и бело-плавленый глинозем.

70% огнеупоров, производимых в мире, расходуется на производство чугуна/стали. Огнеупорные материалы выбираются в зависимости от условий, с которыми они сталкиваются. Основными характеристиками, предъявляемыми к огнеупорным материалам, являются химическая инертность, отличная термостойкость, устойчивость к высоким температурам, низкая теплопроводность и низкий коэффициент расширения. Глинозем используется в качестве огнеупорного сырья в различных формах – кальцинированный тонкодисперсный глинозем, реактивный глинозем, таблитчатый глинозем и бело-плавленый глинозем. Керамика повсюду в нашей повседневной жизни — от кирпичей, используемых в строительстве, до термостойких микродеталей, используемых в космических челноках. Керамика делится на четыре категории:

Керамика повсюду в нашей повседневной жизни — от кирпичей, используемых в строительстве, до термостойких микродеталей, используемых в космических челноках. Керамика делится на четыре категории:  В качестве полировальных составов используются абразивные материалы. Неотполированная поверхность содержит горы и долины, если смотреть на микроскопическом уровне. Натирая поверхность полировальными составами, горы и долины превращаются в небольшие холмы или равнины. Глинозем, будучи абразивным по своей природе, используется во многих полировальных пастах. Твердо кальцинированный оксид алюминия используется для снятия припуска, а мягко кальцинированный мелкозернистый оксид алюминия используется для придания гладкой зеркальной поверхности.

В качестве полировальных составов используются абразивные материалы. Неотполированная поверхность содержит горы и долины, если смотреть на микроскопическом уровне. Натирая поверхность полировальными составами, горы и долины превращаются в небольшие холмы или равнины. Глинозем, будучи абразивным по своей природе, используется во многих полировальных пастах. Твердо кальцинированный оксид алюминия используется для снятия припуска, а мягко кальцинированный мелкозернистый оксид алюминия используется для придания гладкой зеркальной поверхности.