Мокрый и сухой способ производства цемента: основные отличия

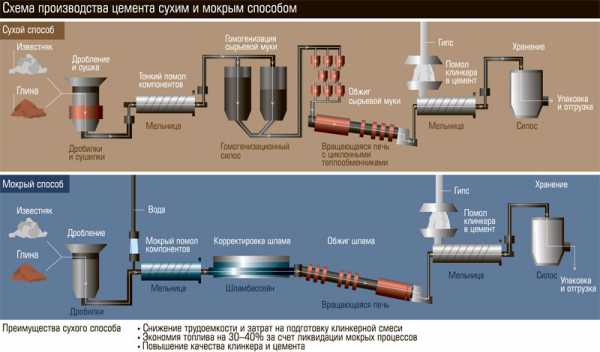

Так называемые «мокрая» и «сухая» технология производства цемента являются самыми распространенными способами получения этого незаменимого строительного материала.

СодержаниеСвернуть

Российские цементные заводы используют преимущественно «мокрый» метод, в то же время практически все зарубежные производители связующего работают по «сухой технологии».

Отличия мокрой технологии производства цемента от сухой

Обе технологии имеют свои преимущества и свои недостатки. Основной недостаток, которым отличается мокрый способ производства цемента – значительная энергоемкость процесса, отражающаяся на себестоимости конечного продукта. Сухая технология отличается большей экологической опасностью и соответственно большими капитальными затратами на устранение данного фактора. Рассмотрим оба способа производства цемента подробнее.

«Мокрая» технология производства связующего

Подготовленный таким образом шлам подается в вертикальные и горизонтальные «шлюмбассейны» на корректировку необходимого соотношения «ингредиентов». Следующей технологической операцией идет печной обжиг откорректированного шлама и охлаждение промышленными холодильными установками. Полученный таким образом клинкер измельчается до мелкодисперсного порошка – цемента. Далее производятся: лабораторный анализ на соответствие цемента требованиям ГОСТ, фасовка и отправка потребителю.

Преимущества «мокрой» технологии

- Меньшие технологические затраты на измельчение сырья. Такие компоненты как мел и глина хорошо размокают в воде при первичной обработке в бассейнах. Соответственно процесс их измельчения происходит намного проще и легче;

- Транспортировка, усреднение и корректировка шлама происходит проще и экологически безопаснее, чем аналогичные операции при сухой технологии;

- В разы меньшее пылеобразование;

- Конструкция печей обжига шлама проста, надежна и имеет высокий Коэффициент Использования пространства – от 0,89 до 0,91;

- Имеется принципиальная возможность использовать сырьевые компоненты «пестрого» химсостава и хорошей гомогенизации шлама.

Недостатки

- Большой удельный расход тепловой энергии на обжиг сырья для производства цемента. Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»;

- Высокая материалоемкость обжиговых печей при небольшой производительности.

Указанные недостатки выливаются в относительно низкую производительность труда, значительные технологические и эксплуатационные расходы, обуславливающие относительно высокую себестоимость производства.

«Сухая» технология производства связующего

В этом случае основное производственно-технологическое оборудование аналогично мокрому способу. Изменения заключаются в принципиально иной технологической схеме производства клинкера. После предварительного измельчения компоненты клинкера подаются в сушильные барабаны, причем каждый компонент подается в отдельный барабан. После сушки «ингредиенты» перемешиваются и поступают в общую мельницу для дальнейшего измельчения и ввода присадок.

Следующая операция обусловлена видом и влажностью глины. Все остальные компоненты корректируются по указанным параметрам глины. Суть операции заключается в незначительном увлажнении (не более 13% влажности) шлама и последующую подачу на обжиг. Соответственно небольшой влажности энергетические затраты на обжиг небольшие, а печи менее металлоемки и менее габаритны. Операции, следующие после обжига шлама, аналогичны предыдущему способу производства цемента.

Преимущества «сухой» технологии

- Относительно невысокий удельный расход тепловой энергии расходуемой на обжиг клинкера – 2 900-3 700 кДж/кг;

- Меньший на 30-40% объем печных газов при аналогичной производительности и возможность их вторичного использования для сушки компонентов. Это позволяет существенно снизить энергозатраты на производство клинкера и требует меньших капиталовложений на обеспыливание;

- Относительно меньшая металлоемкость обжиговых печей при большей производительности по сравнению с «мокрой» технологией. Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

- Отсутствует необходимость в наличии мощных источников технологической воды.

Недостатки

- В разы большее пылевыделение, обуславливающее сложность обеспечения санитарных норм и охрану окружающего пространства;

- Относительная сложность конструкции обжиговых печей;

- «Капризность» обжиговых печей по отношению колебаний химсостава сырья, его дисперсности и степени важности;

- Относительно низкий Коэффициент Использования печей – от 0,7 до 0,8;

Более высокая трудоемкость энергоемкость на помол компонентов, обусловленные их низкой влажностью.

salecement.ru

Способы производства цемента

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

www.voscem.ru

Технология производства цемента

На сегодняшний день цемент является наиболее востребованным и популярным строительным материалом, без которого невозможна ни одна стройка. Но мало кто знает технологию производства цемента, а ведь эти знания могут быть весьма полезными. Цемент — это искусственный материал, который получают в результате соединения гипса, глины, известняка и различных минеральных добавок.

|

В общем виде процесс создания цемента происходит следующим образом:

Первоначально происходит добыча сырья и его транспортировка на завод. Затем сырьевой материал дробят и перемалывают. После этого приготавливается сырьевая смесь. Далее идет получение клинкера (т.е. обжиг сырьевой смеси). И последним этапом является помол клинкера, добавление в него различных необходимых добавок. Однако данный процесс может происходить по различным технологиям. Рассмотрим подробнее конкретные технологии производства цемента.

При производстве цемента мокрым способом сырьем для производства клинкера является твердый известняковый и мягкий глинистый компоненты. Сперва происходит очень тщательное измельчение сырья, ведь только из мельчайших частичек можно получить по-настоящему однородный клинкер. Измельчение сырья происходит в несколько этапов, ведь зачастую исходные размеры сырьевых материалов достаточно большие, и сперва приходится пропускать большие куски через дробилки, а потом полученные мелкие кусочки пропускают через мельницы или болтушки (обязательно с большим количеством воды), это зависит от исходных материалов. Например, глинистый материал перемалывают в мельницах, а мел — в болтушках. Но, в конце концов, все исходные материалы направляются в мельницы и перемалываются вместе, это позволяет получить очень однородный состав сырьевого шлама. При этом соотношение глиняного шлама и известняка является необходимым для получения определенного клинкера. Но из-за особенностей химического состава сырья пропорции все равно получаются не очень точными, и для получения необходимого химического состава применяются специальные бассейны, в которых и происходит корректировка состава.

Шлам, приготовленный мокрым способом, является сметанообразным и имеет в своем составе 35-45% воды. Далее смесь подается в печь. Печь представляет собой длинный, до 200 метров, стальной барабан, диаметром до 7 метров, покрытый изнутри огнеупорным кирпичом. Такая громадная печь в сутки может выдавать до 3.000 тонн клинкера. Печь устанавливается под уклоном, и с верхнего холодного конца подается шлам, а с нижнего горячего конца подается топливо. Печь вращается и шлам постепенно продвигается к выходу, при этом температура становится все больше и в месте горения топлива может достигать 17.000 градусов. При такой температуре происходят химические реакции и образовывается клинкер. Одновременно с этим газы, образованные горением топлива, движутся вверх по барабану, подогревая продвигающийся материал. Из печи клинкер помещается в холодильник. После этого он поступает на помол. Крупные куски клинкера подвергаются дроблению до зерен с максимальным размером 1см, это делается для облегчения работы мельниц. В мельницах клинкер измельчается вместе с различными гидравлическими и другими добавками и гипсом. Гидравлические добавки сами по себе являются пористыми, содержание влаги в них может достигать более 30%, поэтому перед помолом происходит сушка. Одновременное измельчение в мельницах позволяет достигнуть отличной однородности, что является одним из важнейших параметров качества цемента. После мельниц цемент транспортируется на склады, где дожидается отправки потребителю.

Технология производства цемента сухим способом

Технология производства цемента сухим способом в принципе схоже с технологией производства мокрым способом. Главным образом рассмотрим отличия, а помол цемента, подготовка добавок, хранение цемента — все аналогично.

После дробления известняка и глины их высушивают до 1% влажности и перемалывают в сырьевую муку. Для сушки сырья используются либо сушильные барабаны (при раздельной сушке), либо специальные мельницы (при одновременной сушке), где оба компонента перемалываются и при этом сушатся. Последний способ применяется на большинстве заводов т.к. является наиболее эффективным.

Для подправки химического состава сырьевой муки при производстве цемента сухим способом используются не бассейны, а корректирующие силосы, в которых смесь перемешивается при помощи сжатого воздуха. Для первичного нагревания смеси используются специальные циклонные теплообменники (обычно в количестве 4 штук, соединенных между собой газоходами длиной до 70 метров, в которых смесь находится не более 30с и нагревается до температуры 800 градусов, при этом вся влага из нее испаряется). Затем сырьевая мука поступает в печь, где происходит окончательное образование клинкера. Из печи клинкер поступает в холодильник и далее на клинкерный склад.

Производство цемента полусухим способом

Используя технологию производства цемента полусухим способом нужно знать, что приготовление сырьевой муки не отличается от сухого способа. Но особенностью является то, что дальше мука проходит грануляцию в специальных установках — грануляторах, и далее в виде гранул 1-2 см и влажностью до 16% идет на обжиг.

Обжиг гранул происходит в специальных коротких вращающихся печах с установленными кальцинаторами (кальцинатор представляет собой решетку, которая движется со скоростью до 50 м/ч), гранулы лежат на решетке и находятся под воздействием нагретого в печи газа, при этом гранулы декарбонизируются на 20-30% и нагреваются до температуры 900 градусов. После частичной декарбонизации гранулы подаются в печь, где и завершается процесс образования клинкера.

Если при производстве сырьевой муки в нее добавляются частички угля, то обжиг можно производить в шахтных печах (шахтная печь представляет собой вертикальную шахту, где топливо подается с нижнего конца, а сырьевые гранулы подаются сверху). В таком случае частички угля внутри сырья сгорают, что вызывает дополнительный нагрев гранул. Выгрузка полученного клинкера производится внизу шахты, после чего он отправляется на склад.

Производство цемента комбинированным способом

Особенностью данной технологии производства цемента является то, что подготовка материала для обжига производится по мокрому способу, а непосредственно обжиг проходит по схеме полусухого производства.

Шлам, имеющий влажность 35-45%, пройдя корректировку химического состава, подается в барабанный или дисковый вакуумфильтр, в котором происходит процесс обезвоживания. Влажность смеси при этом падает до 20%. Далее в полученную смесь добавляется пыль, которую улавливают фильтры печи, это предотвращает слипание материала и снижает влажность примерно до 14%. Обжиг производится в печах, применяемых при полусухом способе производства цемента. Все остальные производственные операции аналогичны операциям производства цемента мокрым способом.

Достоинства и недостатки различных способов производства цемента

При мокром способе производства цемента значительно возрастает расход тепла, однако присутствие воды в мельницах облегчает измельчение материалов. При природной влажности исходного сырья более 10% наиболее целесообразным видится использовать мокрую технологию производства цемента.

Также мокрый способ наиболее оптимален, если для создания цемента применяется два мягких материала, ведь измельчить их можно банально размешав в воде. Сухой способ применяется, когда влажность сырья не превышает 10%. Если исходный материал довольно пластичный — предпочтение можно отдать полусухой технологии производства цемента, ведь в таком случае получаются прочные гранулы. Раньше был наиболее распространен мокрый способ производства цемента, но последнее время все более и более популярным становится сухой способ.

Также будет интересным почитать:

на Ваш сайт.

goshara.ru

Технологии производство цемента — сухой и мокрый способы

Цемент пользуется огромной популярностью в строительстве. Его применяют как самостоятельно, так в качестве компонента многих строительных составов (к примеру, в производстве железобетона и бетона). Изготовление цемента – дорогостоящий и энергоемкий процесс. Заводы размещают в непосредственной близости к месту добычи сырья, из которого в дальнейшем будет создаваться продукт.

Производство цемента включат 2 этапа:

- получение клинкера,

- измельчение клинкера и введение добавок.

На получение клинкера приходится приблизительно 70% себестоимости стройматериала.

Начинается все с добычи сырьевых материалов. Как правило, добыча известняка осуществляется путем сноса части горы, после которого открывается слой желто-зеленого известняка. Глубина залегания известнякового слоя – приблизительно 10 м, толщина – в среднем 0,7 м. После того, как сырье доставлено на завод, производится обжиг в специальной печи при температуре +1450°С, в результате которого получают клинкер.

На второй стадии производства цемента осуществляют дробление клинкера, гипсового камня, сушка добавок. Затем производится помол клинкера вместе с добавками и гипсом. Гипс добавляют в размере 5% от общей массы, добавки вводят в зависимости от типа смеси.

Однако, учитывая тот факт, что технические и физические характеристики сырьевого материала могут отличаться, для каждого типы сырья предусмотрен свой способ подготовки.

Способы производства цемента:

- мокрый,

- сухой,

- комбинированный.

Изготовление цемента мокрым способом

Мокрый способ предусматривает изготовление цемента с применением карбонатного компонента (мела) и силикатного компонента (глины). Также используются железосодержащие добавки (пиритные огарки, конверторный шлам и пр.). Влажность мела не должна быть более 29%, а влажность глины – не выше 20%. Называется этот способ производства цемента тому, потому что измельчение сырья осуществляется в воде, на выходе образуется шихта в виде суспензии на водной основе. Влажность шихты – 30-50%. Далее производится обжиг шлама в печи, в результате которого выделяется углекислота. Образовавшиеся шарики-клинкеры перемалывают в тонкий порошок под названием цемент.

Производство цемента сухим способом

Данный способ по праву считается наиболее экономически выгодным. Особенность его в том, что на всех стадиях используются материалы только в сухом состоянии. Выбор схемы производства цемента определяется химическими и физическими характеристиками сырья. Наиболее востребованным признано изготовление материалов во вращающихся печах, в котором используются глина и известняк.

После того, как глина и известняк прошли измельчение в дробилке, их сушат до требуемого состояния (влажность — не более 1%). Просушка и измельчение производиться в сепараторной машине, после чего смесь отправляется в циклонные теплообменники, где находится не боле 30 секунд. Далее идет стадия, на которой производиться обжиг сырья с дальнейшим перемещением в холодильник. Затем клинкер направляется на склад, где происходит его перемалывание и фасовка. Подготовка гипса и добавок, а также хранение и транспортировка цемента идентичны тем, которые производятся при мокром способе.

Комбинированный вариант производства цемента

Шлам получают «мокрым» способом, после чего смесь обезвоживается в специальных фильтрах до того момента, пока уровень влажности не достигнет 16-18%. Далее сырье отправляют на обжиг. Второй вариант комбинированного способа производства цемента предусматривает сухое изготовление сырьевой массы, в которую затем вводят 10-14% воды и гранулируют. Размер гранул не должен превышать 15 мм. Далее производится обжиг.

Для каждого способа производства используют свое оборудование и определенную последовательность операций.

Современные производства ориентируют деятельность на получение материала сухим методом. Его по праву считают будущим цементной промышленности.

aquagroup.ru

Способы производства портландцемента

Цемент

Производство портландцемента — сложный технологический процесс добычи и доставки на завод сырьевых материалов (глины и известняка), приготовления сырьевой смеси (дробление, помол и усреднение ее состава), обжига сырьевой смеси до спекания (получение клинкера), помола клинкера с гипсом и добавками (получение портландцемента).

В зависимости от вида подготовки сырьевой смеси к обжигу применяют три способа производства портландцементного клинкера — мокрый, сухой и комбинированный.

При мокром способе измельчение и перемешивание сырьевых компонентов осуществляется в присутствии определенного количества воды. Полученная таким образом сырьевая смесь в виде жидкотекучей массы (сырьевой шлам) содержит 32—45 % воды. При сухом способе сырьевые материалы измельчаются и перемешиваются в сухом виде, в результате чего образуется тон-кий минеральный порошок (сырьевая мука). При комбинированном—сырьевую смесь готовят по мокрому способу, затем полученный сырьевой шлам обезвоживают (фильтруют) и полусухую массу («сухарь») подвергают грануляции и обжигу в печах.

Для производства портландцемента по мокрому способу в качестве сырья применяют твердый известняк, глину или мел. Твердый известняк подвергают двух- трехстадийному дроблению в щековых дробилках. Глину предварительно измельчают в валковых дробилках, затем перерабатывают в водную суспензию в болтушках. Если вместо известняка используют мел, то его измельчают в мельницах самоизмельчения или распускают в болтушках. Глиняный или меловой шлам и раздробленный известняк в соотношении, соответствующем требуемому химическому составу клинкера, транспортируют в сырьевую мельницу для совместного помола. Полученный сырьевой шлам влажностью 32—45 % перекачивают насосами в вертикальные резервуары (шламбассейны), где он корректируется для достижения заданного химического состава. Откорректированный шлам из вертикальных шламбассейнов поступает в горизонтальные шламбассейны, где и хранится до подачи в печь для обжига. Обжиг сырьевого шлама осуществляется в длинных вращающихся печах. Полученный клинкер охлаждают в холодильниках, дробят совместно с гипсом и добавками, а затем направляют для помола в цементные мельницы или для хранения на склад. Из мельницы цемент транспортируют в силосные склады, а затем потребителям.

При производстве цемента сухим способом известняк и глину после предварительного дробления и сушки загружают в сырьевую сепараторную мельницу для одновременного помола и сушки, в результате чего получают сухую сырьевую муку с остаточной влажностью 1—2% На большинстве новых цементных заводов для сухого помола применяют мельницы «Аэрофол», в которых совмещены процессы мелкого дробления, сушки и помола. Сырьевая мука подается в гомогенизационные смесительные силосы, в которых производится ее усреднение и корректирование состава, а также создаются запасы муки, необходимые для бесперебойной работы печей. От-корректированная по составу сырьевая мука поступает в систему циклонных теплообменников, состоящую из нескольких ступеней. Там она высушивается, дегидратируется и частично декарбонизируется во взвешенном состоянии. Из циклонов мука подается на обжиг во вращающуюся печь, готовый клинкер пересыпается в холодильник. После охлаждения клинкер поступает на склад. Все последующие технологические операции аналогичны соответствующим операциям мокрого способа.

При комбинированном способе производства портландцемента сырьевая смесь в виде шлама, полученного по мокрому способу, выходит из сырьевой мельницы с влажностью 32—45 % транспортируется в вертикальные шламбассейны, где корректируется до получения требуемого химического состава. После этого шлам обезвоживают (фильтруют) в вакуум- или фильтр-прессах до влажности 16—20 %. Полученную сырьевую смесь («сухарь») смешивают с пылью для снижения влажности до 12—14 %, а затем подвергают грануляции (формованию). Смесь в виде гранул обжигают во вращающихся печах. Дальнейшие операции производства портландцемента осуществляют в той же последовательности, что и при мокром способе производства.

Способ производства цемента выбирают в зависимости от технологических факторов, а также от вида и сорта топлива, предназначенного для обжига клинкера. С технологической точки зрения целесообразность применения того или иного способа обусловливается составом и свойствами сырья — влажностью, однородностью, твердостью, размучиваемостью. При влажном, легко размучиваемом сырье с низкой степенью однородности лучше использовать мокрый способ производства при неразмучиваемом однородном сырье с низкой влажностью — сухой.

В нашей стране преобладание мокрого способа производства клинкера окупается сравнительно высокой производи тельностью печей, лучшей гомогенизацией сырьевой смеси, сравнительно простой технологией производства Однако не устраняется основной недостаток мокрого способа — высокая энергоемкость процесса клинкера. Сухой способ обладает значительными технико-экономическими преимуществами по сравнению с мокрым. Сочетание вращающихся печей с циклонными теплообменниками и декарбонизаторами обеспечивает снижений удельного расхода теплоты при обжиге клинкера на 40-50%.

В условиях экономии топливно-энергетических ресурсов большое значение имеет ориентация нашей цементной промышленности на расширение сухого способа производства. Этот способ распространен и в капиталистических странах.

Следует отметить, что при сухом способе лучшие по сравнению мокрым способом технико-экономические показатели достигают*« только при применении сырья с влажностью 8—10%. Применение комбинированного способа производства целесообразно при влажности сырья свыше 15%, Удельный расход теплоты снижается более чем на 20 % по сравнению с мокрым и на 2—3 % превышает расход теплоты, необходимой при сухом способе (на сырье влажностью 8—10%). По сравнению с мокрым способом расход топлива снижается на 20—30 %, производительность печных агрегатов повышается на 10%, однако потребность в электроэнергии увеличивается на 18%.

Независимо от выбранного способа производства современные цементные заводы должны быть оснащены высокопроизводительным технологическим оборудованием, обеспечивающим автоматизацию отдельных производственных процессов.

Бетонные смеси давно уже, если не хочется, не нужно готовить самостоятельно, тратя на это кучу времени и сил. Все можно купить. Они могут продаваться, как в магазинах, так и предлагаются …

Производство и продажа дозаторов шнековых для фасовки смесей пылящих и трудно-сыпучих Цена — 24000грн(950дол.США) без дискрета(дозатор равномерный с регулируемыми оборотами шнека) или 35000грн с дискретом(дозатор порционный с системой точного дозирования) …

КЛАДОЧНЫЕ БЕСЦЕМЕНТНЫЕ И МАЛОЦЕМЕНТНЫЕ РАСТВОРЫ Растворы с химическими добавками. Эти растворы применяют, когда конструкциям сооружения требуется придать полную водонепроницаемость. Растворы приготовляют на основе сухой цементной смеси состава от 1 : …

msd.com.ua

Промышленное производство цемента сухим способом

Современное производство цемента состоит из нескольких технологических операций. В первую очередь необходимо добыть сырье, приготовить сырьевую смесь, обжечь ее, получив цементный клинкер, смолоть клинкер и необходимые добавки до порошкообразного состояния.

Процесс подготовки сырья может производиться различными методами производства клинкера: сухим, комбинированным или мокрым способом. Способ выбирают исходя из технологических, технических и экономических факторов.

Сухой метод (наиболее экономичный из всех) предполагает, что все работы (измельчение, смешивание, усреднение и корректирование смеси) будут производиться с сухими материалами, без применения воды. Выбор схемы для производства цемента сухим способом производится в зависимости от химических и физических свойств сырья. Одной из наиболее широко распространенных схем является схема производства во вращающихся печах с использованием глины и известняка.

Вышедшие из дробилки глину и известняк сушат до уровня влажности порядка 1% и измельчают. Обычно процесс помола и сушки проводят в одном аппарате (с предварительным подсушиванием глиняного компонента) – сепараторной мельнице. Это наиболее эффективный способ, который применяет большинство самых современных цементных заводов, применяющих сухой метод производства цемента.

Сырьевая мука определенного химического состава получается в результате дозирования сырья в мельнице с последующим усреднением сырьевой шихты в смесительных силосах, в которые подаются сырьевые компоненты с заданными высокими или низкими титрами.

Далее подготовленную сырьевую смесь направляют в циклонные теплообменники, система которых состоит из нескольких ступеней. Смесь находится в системе не более 30 секунд, после чего подается в печь для обжига и поступает в холодильник для обработки холодным воздухом. Охлажденный клинкер отправляется на склад для последующей перемолки или отгрузки конечным потребителям (производителям цемента).

Процессы подготовки гипса и добавок, помола цемента, а также условия хранения и способы доставки потребителям не отличаются от способов и технологий, которые применяются при мокром способе производства.

Комбинированный способ производства цемента

При комбинированном методе производства полученный мокрым способом шлам подвергают максимальному обезвоживанию на специальных установках и грануляции, а получившуюся в результате массу обжигают в печах по сухому методу. Последовательность выполнения технологических операций в комбинированном способе используется следующая.

На выходе из мельницы шлам имеет влажность 35-40%. Он проходит корректирование и подается в пресс-фильтр либо вакуум-фильтр, который обезвоживает шлам до влажности 16-20%. Получившееся в результате сырье перемешивают с пылью из дымовых газов печей: такая добавка не позволяет частям слипаться и уменьшает влажность смеси до 12-14%. Полученная в итоге смесь подается на обжиг во вращающиеся печи.

Все другие этапы технологического процесса аналогичны производству цемента мокрым способом.

В виду того, что подавляющее большинство цементных заводов в России было построено в начале-середине ХХ века, почти весь российский цемент производится по мокрому методу. Лишь современные заводы, спроектированные и возведенные в последнее десятилетие полностью ориентированы на производство цементного вяжущего сухим способом. Сухой метод производства цемента — будущее цементной промышленности.

www.avtobeton.ru

Способы производства цемента

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства — мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость — шлам — содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического состава сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год.

Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч

mastercement.ru