Способы производства цемента — Завод сухих строительных смесей «ВосЦем»

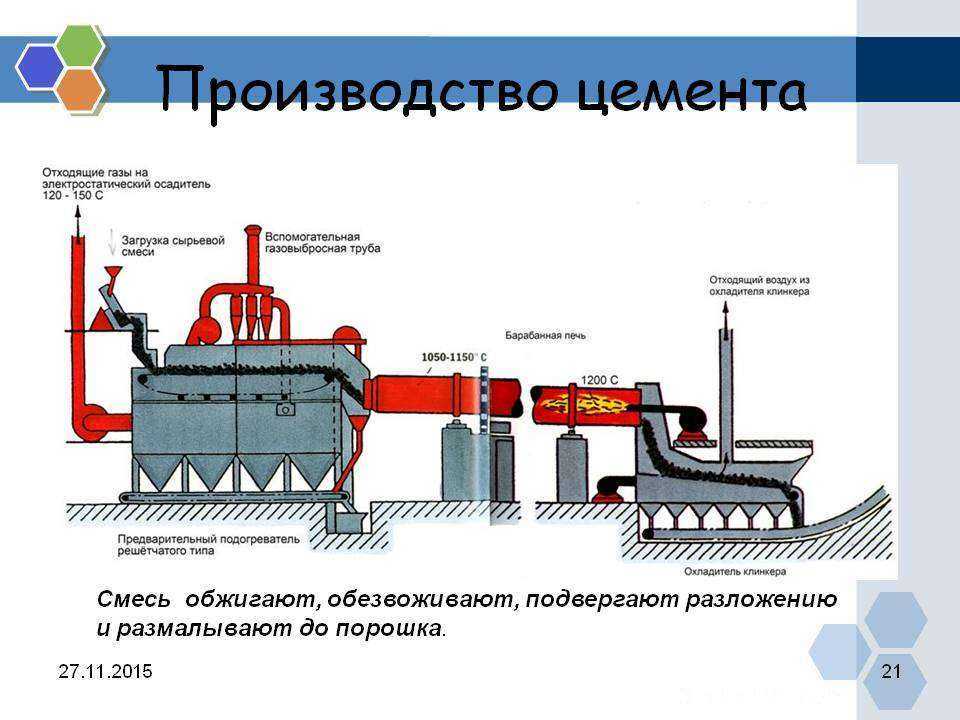

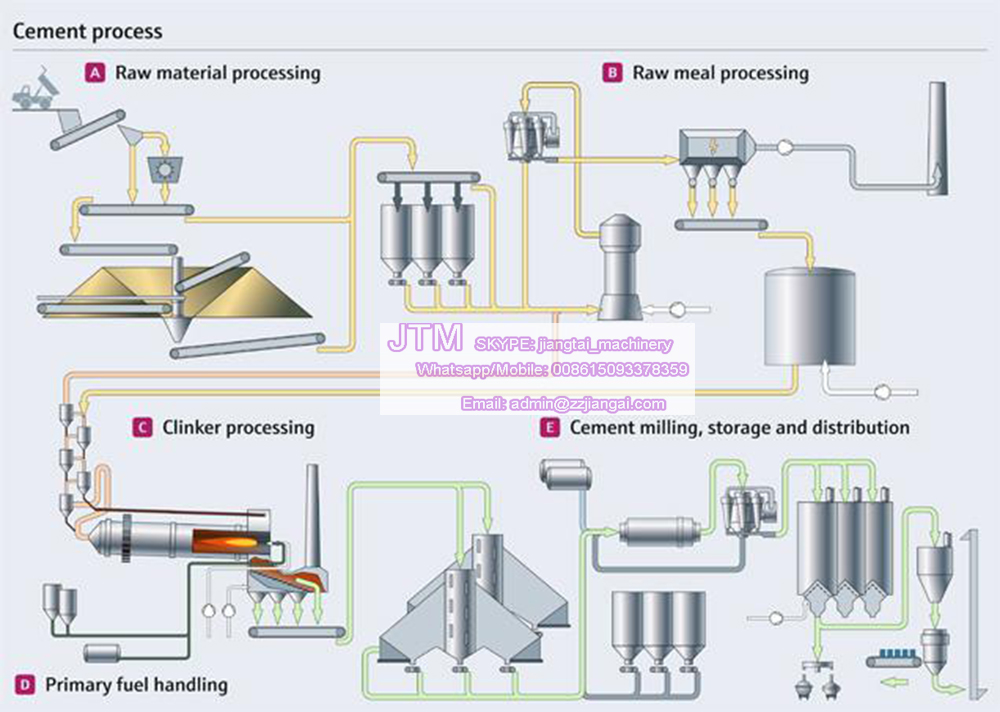

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

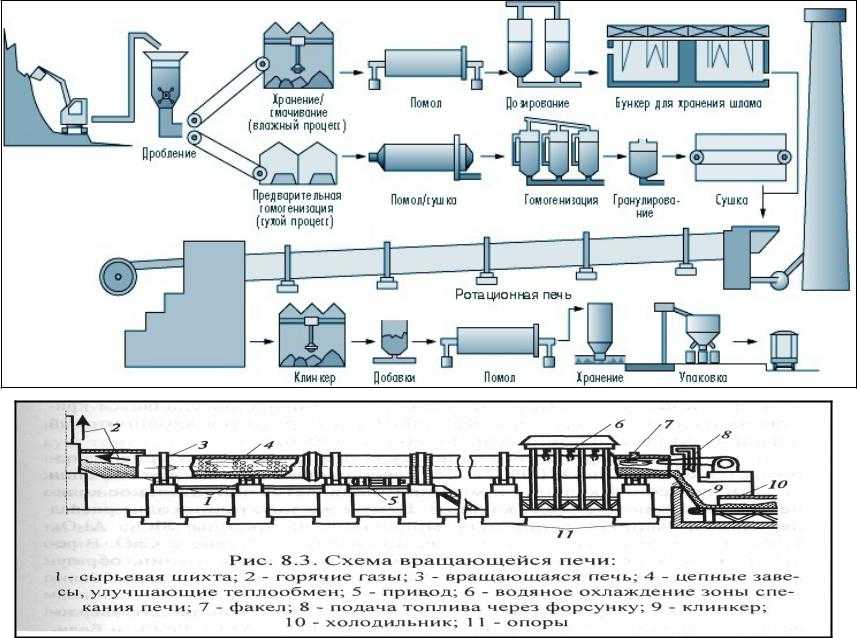

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

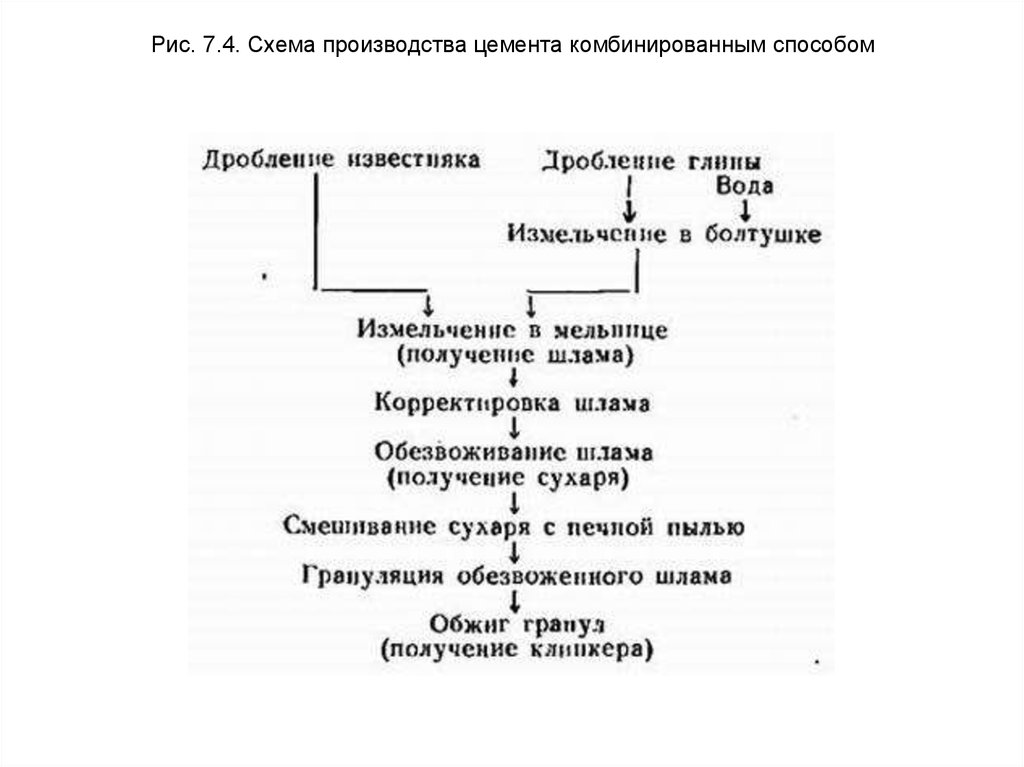

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

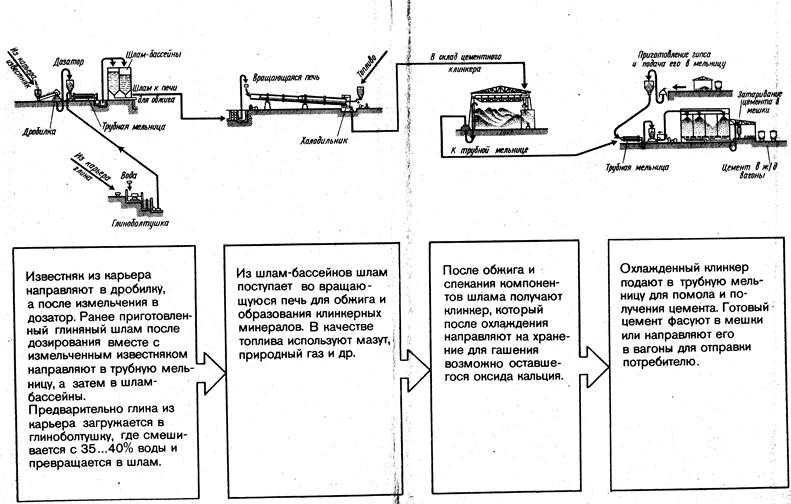

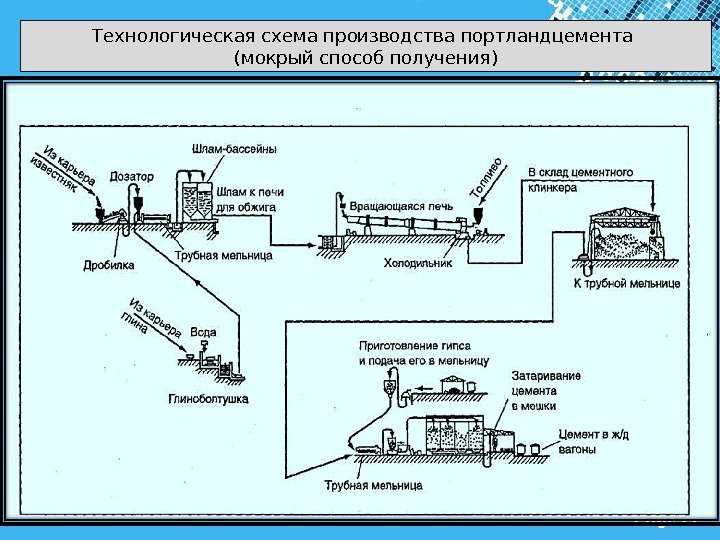

Мокрый способ производства цемента.

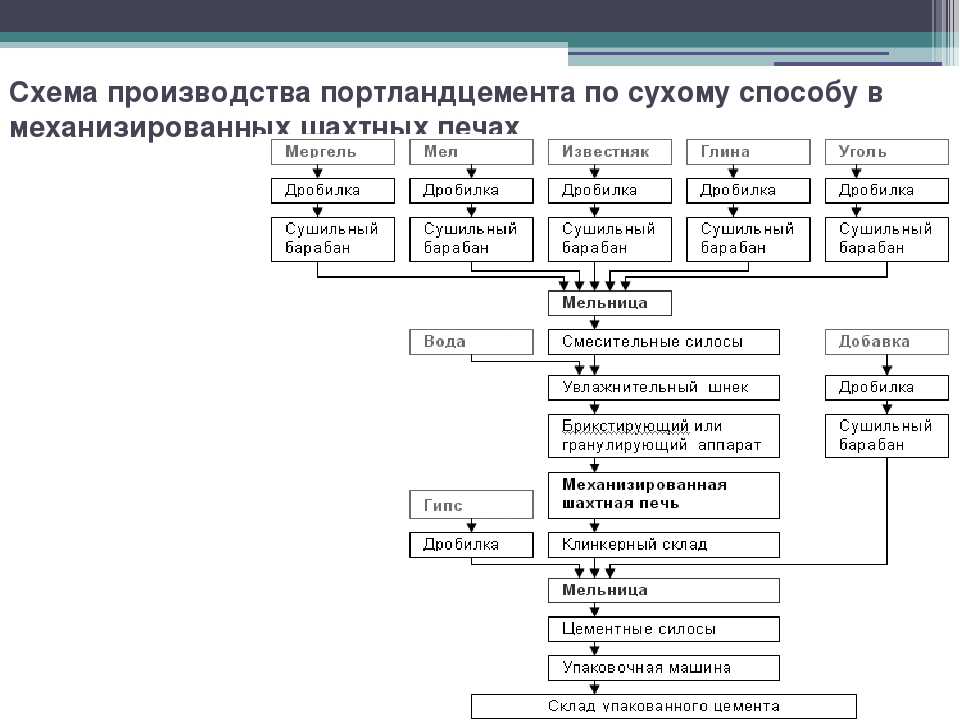

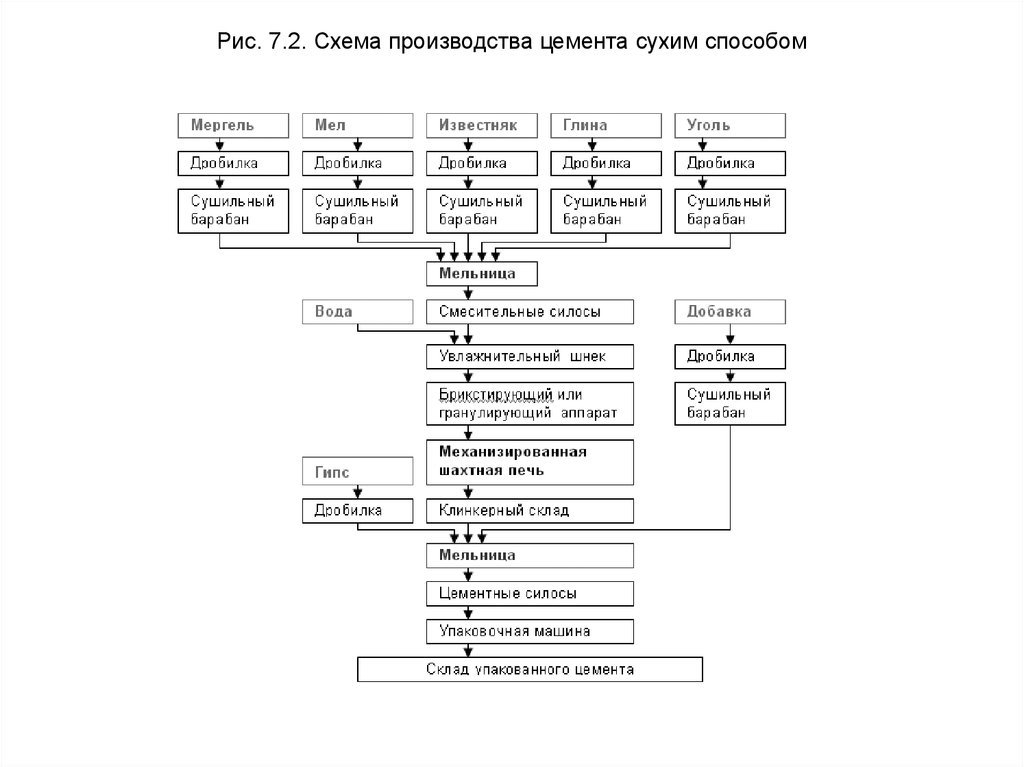

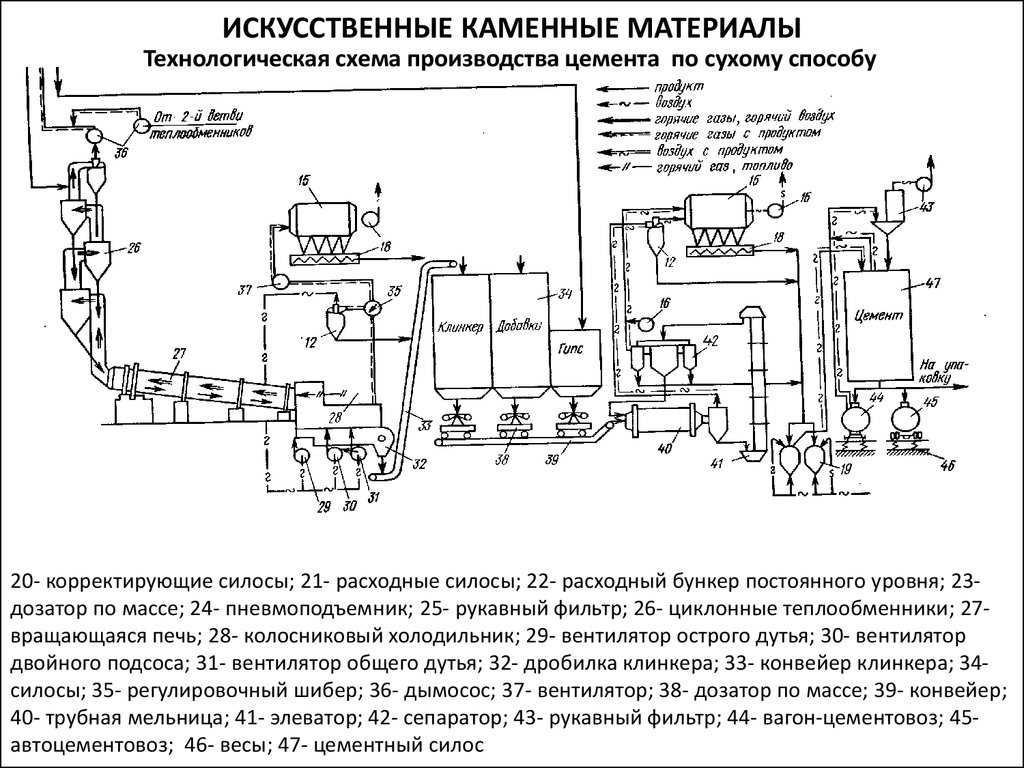

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Чем мокрый способ производства цемента отличается от сухого?

Так называемые «мокрая» и «сухая» технология производства цемента являются самыми распространенными способами получения этого незаменимого строительного материала.

СодержаниеСвернуть

- Отличия мокрой технологии производства цемента от сухой

- «Мокрая» технология производства связующего

- Преимущества «мокрой» технологии

- Недостатки

- «Сухая» технология производства связующего

- Преимущества «сухой» технологии

- Недостатки

Российские цементные заводы используют преимущественно «мокрый» метод, в то же время практически все зарубежные производители связующего работают по «сухой технологии».

Отличия мокрой технологии производства цемента от сухой

Обе технологии имеют свои преимущества и свои недостатки. Основной недостаток, которым отличается мокрый способ производства цемента – значительная энергоемкость процесса, отражающаяся на себестоимости конечного продукта. Сухая технология отличается большей экологической опасностью и соответственно большими капитальными затратами на устранение данного фактора. Рассмотрим оба способа производства цемента подробнее.

Основной недостаток, которым отличается мокрый способ производства цемента – значительная энергоемкость процесса, отражающаяся на себестоимости конечного продукта. Сухая технология отличается большей экологической опасностью и соответственно большими капитальными затратами на устранение данного фактора. Рассмотрим оба способа производства цемента подробнее.

«Мокрая» технология производства связующего

Технологическая схема мокрого способа предусматривает раздельную первичную обработку компонентов клинкера. Измельченные «ингредиенты» загружаются в специальное оборудование для кратковременной выдержки под слоем воды. После этого компоненты клинкера, мокрыми, попадают в специальные мельницы, где их перемалывают до состояния порошка и тщательно перемешивают.

Подготовленный таким образом шлам подается в вертикальные и горизонтальные «шлюмбассейны» на корректировку необходимого соотношения «ингредиентов». Следующей технологической операцией идет печной обжиг откорректированного шлама и охлаждение промышленными холодильными установками. Полученный таким образом клинкер измельчается до мелкодисперсного порошка – цемента. Далее производятся: лабораторный анализ на соответствие цемента требованиям ГОСТ, фасовка и отправка потребителю.

Полученный таким образом клинкер измельчается до мелкодисперсного порошка – цемента. Далее производятся: лабораторный анализ на соответствие цемента требованиям ГОСТ, фасовка и отправка потребителю.

Преимущества «мокрой» технологии

- Меньшие технологические затраты на измельчение сырья. Такие компоненты как мел и глина хорошо размокают в воде при первичной обработке в бассейнах. Соответственно процесс их измельчения происходит намного проще и легче;

- Транспортировка, усреднение и корректировка шлама происходит проще и экологически безопаснее, чем аналогичные операции при сухой технологии;

- В разы меньшее пылеобразование;

- Конструкция печей обжига шлама проста, надежна и имеет высокий Коэффициент Использования пространства – от 0,89 до 0,91;

- Имеется принципиальная возможность использовать сырьевые компоненты «пестрого» химсостава и хорошей гомогенизации шлама.

Недостатки

- Большой удельный расход тепловой энергии на обжиг сырья для производства цемента.

Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»;

Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»; - Высокая материалоемкость обжиговых печей при небольшой производительности.

Указанные недостатки выливаются в относительно низкую производительность труда, значительные технологические и эксплуатационные расходы, обуславливающие относительно высокую себестоимость производства.

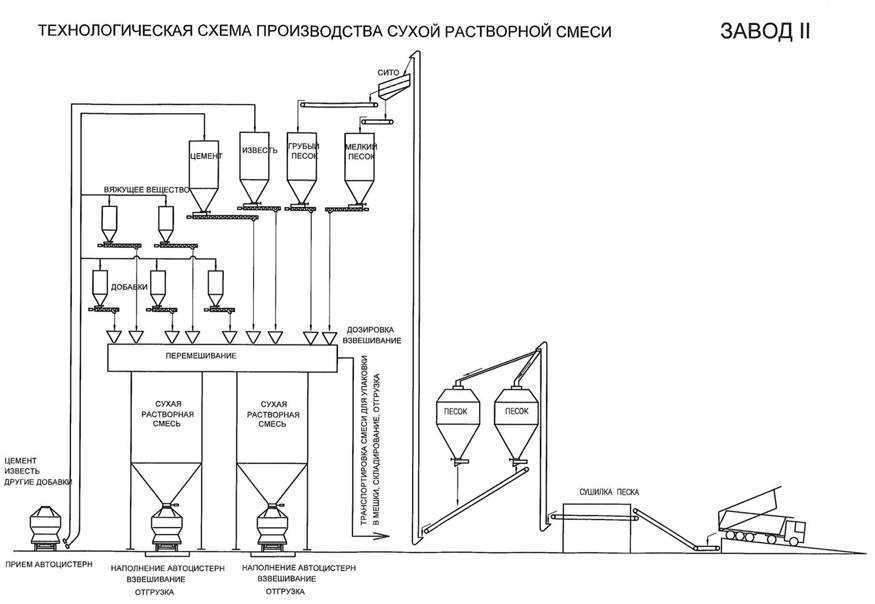

«Сухая» технология производства связующего

В этом случае основное производственно-технологическое оборудование аналогично мокрому способу. Изменения заключаются в принципиально иной технологической схеме производства клинкера. После предварительного измельчения компоненты клинкера подаются в сушильные барабаны, причем каждый компонент подается в отдельный барабан. После сушки «ингредиенты» перемешиваются и поступают в общую мельницу для дальнейшего измельчения и ввода присадок.

Следующая операция обусловлена видом и влажностью глины. Все остальные компоненты корректируются по указанным параметрам глины. Суть операции заключается в незначительном увлажнении (не более 13% влажности) шлама и последующую подачу на обжиг. Соответственно небольшой влажности энергетические затраты на обжиг небольшие, а печи менее металлоемки и менее габаритны. Операции, следующие после обжига шлама, аналогичны предыдущему способу производства цемента.

Преимущества «сухой» технологии

- Относительно невысокий удельный расход тепловой энергии расходуемой на обжиг клинкера – 2 900-3 700 кДж/кг;

- Меньший на 30-40% объем печных газов при аналогичной производительности и возможность их вторичного использования для сушки компонентов. Это позволяет существенно снизить энергозатраты на производство клинкера и требует меньших капиталовложений на обеспыливание;

- Относительно меньшая металлоемкость обжиговых печей при большей производительности по сравнению с «мокрой» технологией.

Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии; - Отсутствует необходимость в наличии мощных источников технологической воды.

Недостатки

- В разы большее пылевыделение, обуславливающее сложность обеспечения санитарных норм и охрану окружающего пространства;

- Относительная сложность конструкции обжиговых печей;

- «Капризность» обжиговых печей по отношению колебаний химсостава сырья, его дисперсности и степени важности;

- Относительно низкий Коэффициент Использования печей – от 0,7 до 0,8;

Более высокая трудоемкость энергоемкость на помол компонентов, обусловленные их низкой влажностью.

2 Процесс производства цемента – мокрый и сухой процессы производства цемента

Производство цемента осуществляется путем гомогенного смешивания сырья и его обжига при высокой температуре клинкера, после чего клинкер измельчается в мелкий порошок, что является обычным Портландцемент.

Содержание

- Сырье для производства цемента

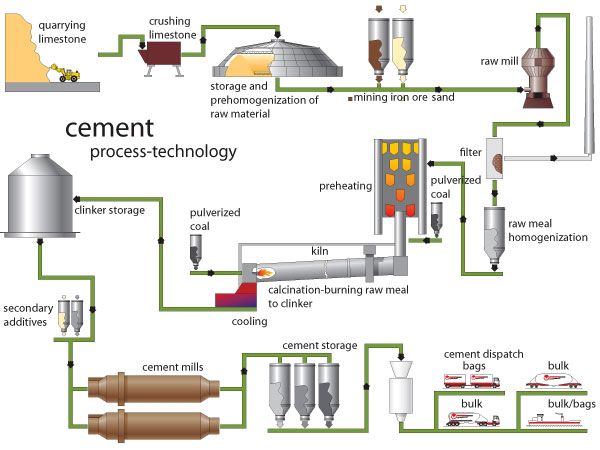

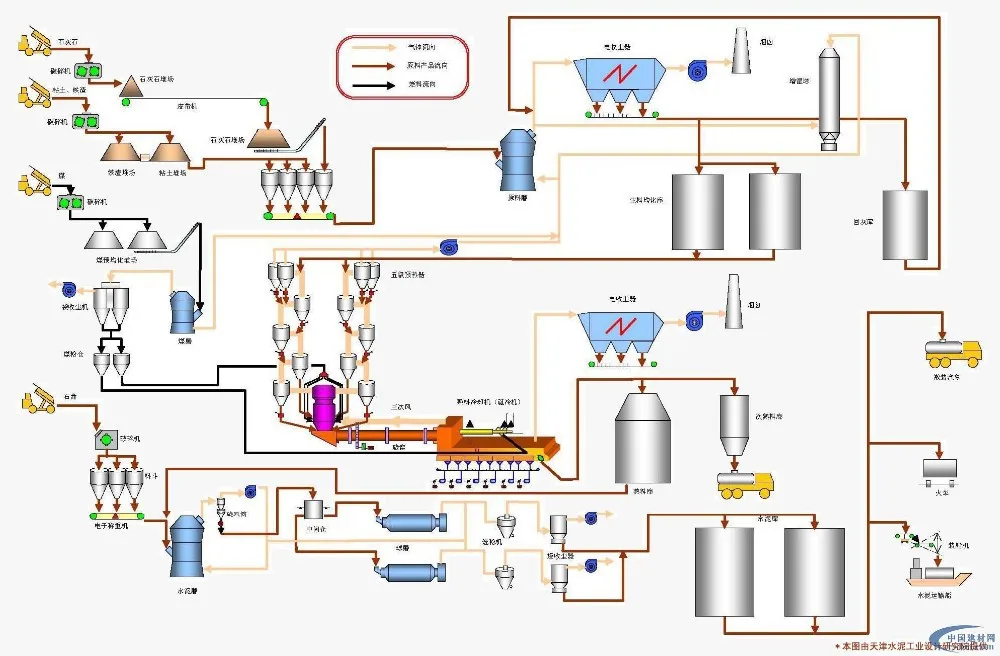

- Производство цемента Технологическая схема

- Производство цемента сухим способом

- Сухой способ производства цемента

- Схема производства цемента сухим способом

- Преимущества сухого способа производства цемента

- Недостатки сухого способа производства цемента

- Химические реакции во время производства производства цемента мокрым способом

- Технология производства цемента мокрым способом

- Технологическая схема производства цемента мокрым способом

- Преимущества влажного процесса производства цемента

- Недостатки достопримечательностей из производства цемента

- Добавление гипса во время производства цемента

- Упаковка портлендского цемента

- Сравнение сухого и мокрого производства цемента

- Ключевые Takeemea.

- Часто задаваемые вопросы

Сырье для производства цемента

Два основных сырья, используемых для производства обычного портландцемента.

Поскольку силикат кальция является основным компонентом цемента, материалы, содержащие кремнезем и кальций, требуются в больших количествах.

- Глинистые материалы – силикаты глинозема в виде глины, сланца, сланца, доменного шлака и т. д.

- Известковые материалы – горная порода, известняк, мергель, мел, морские раковины и т. д.

- Вторичные материалы – бокситы, железная руда (иногда)

В глинистых минералах также присутствуют глинозем, оксид железа и щелочи. Наличие этих дополнительных компонентов необходимо для образования цемента при сравнительно более низких температурах. Следовательно, если эти составляющие отсутствуют в глине, их добавляют отдельно.

Производство цемента Технологическая схема

Производство цемента сухим способом

Сухой способ производства цемента используется, когда сырье является твердым.

Дробление, измельчение и смешивание сырья осуществляются для гомогенизации компонентов перед их сжиганием.

Процедура производства цемента сухим способом

Различные этапы производства цемента сухим способом описаны ниже:

1. Дробление и хранение

- Известняк и глина измельчаются отдельно до размера около 25 мм в дробилках.

- Затем измельчается в мелкий порошок в шаровых и трубчатых мельницах.

- Процесс дробления и измельчения осуществляется отдельно для каждого материала.

- После измельчения каждый из материалов хранится в бункерах.

2. Смешивание и хранение

- Затем сырье смешивают в правильных пропорциях в виде сухого порошка с помощью сжатого воздуха.

- Этот тонкоизмельченный порошок сырья называется сырьевой смесью.

- Сырьевая смесь хранится в резервуарах для хранения.

3. Обжиг и охлаждение

Прокаливание происходит во вращающейся печи, и образующийся конечный продукт называется клинкером.

- Затем сырьевая смесь подается во вращающуюся печь, состоящую из стальных труб.

- Сырьевая смесь подается в верхнюю часть печи, которая называется сухой зоной.

- Через нижний конец печи горячие газы и пламя проходят в печь.

- Вода из водной суспензии испаряется в самой сухой зоне.

- По мере того, как сырьевая смесь опускается во вращающуюся печь, температура продолжает расти. Поглощение влаги снижает схватывание цемента.

- Углекислый газ испаряется на следующем участке, образуя небольшие конкреции. Поглощение CO 2 увеличивает схватывание цемента.

- Затем конкреции достигают самой нижней части печи – зоны обжига. Здесь температура около 1500-1700°С. Прокаливание происходит в зоне обжига.

- Конкреции превращаются в твердые камни, называемые клинкерами, в зоне обжига.

- Эти клинкеры имеют размер около 5-10 мм и очень горячие, когда выходят из вращающейся печи.

- В противоположном направлении проложена небольшая вращающаяся печь для охлаждения для быстрого охлаждения клинкеров и сохранения метастабильных соединений и их твердых растворов.

Охлаждение клинкеров осуществляется в контролируемых условиях.

Охлаждение клинкеров осуществляется в контролируемых условиях. - Охлажденные клинкеры затем складируются.

4. Измельчение

- Клинкеры измельчают в шаровых и трубных мельницах после контролируемого охлаждения.

- Скорость охлаждения клинкеров влияет на набор прочности цемента.

- Около 3-5 % гипса добавляют во время помола к охлажденным клинкерам для предотвращения мгновенного схватывания.

- Измельчение в замкнутом цикле производится на трубных мельницах. Циклонный сепаратор обеспечивает правильное распределение частиц по размерам.

- После измельчения цемента в мелкий порошок он хранится в бункерах.

- Затем с помощью автомата цемент взвешивается и упаковывается в мешки по 50 кг.

- Объем 1 мешка цемента, т. е. 50 кг цемента имеет объем 0,035 м 3 .

Скорость охлаждения клинкеров влияет на прирост прочности цемента, что можно увидеть из таблицы ниже:

| Цемент Тип | Условия охлаждения | Прочность на сжатие МПа | ||

| 3 дня | 7 дней | 28 дней | ||

| Нормальный цемент | Быстрый | 9,9 | 15,3 | 26 |

| Умеренный | 9,7 | 21. 0 0 | 27 | |

| Медленно | 19,3 | 24 | ||

| Очень медленно | 8.7 | 18,7 | 23 | |

| Цемент высокой ранней прочности | Быстрый | 10.2 | 18,8 | 29 |

| Умеренный | 14. 2 2 | 26,7 | 33 | |

| Медленно | 10.2 | 21.0 | 29 | |

| Очень медленно | 9.1 | 18.1 | 28 | |

Технологическая схема производства цемента сухим способом

Преимущества сухого способа производства цемента

- Повышение производительности труда

- Требуется небольшой капитал

- Расход топлива снижен

- Современные технологии могут помочь в правильном смешивании материалов в сухом виде

Недостатки сухого способа производства цемента

- Сухой способ производства цемента — медленный процесс

- Это дорого

- Произведенный цемент имеет более низкое качество, чем цемент, произведенный мокрым способом

Химические реакции при производстве цемента:

Вышеуказанные четыре продукта являются основными составляющими цемента, а именно. трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Эти соединения известны как Bogues Compounds . Чтобы узнать, как эти соединения влияют на цемент и их свойства, ПРОЧИТАЙТЕ Основные компоненты цемента .

трехкальциевый силикат, двухкальциевый силикат, трехкальциевый алюминат и четырехкальциевый алюмоферрит. Эти соединения известны как Bogues Compounds . Чтобы узнать, как эти соединения влияют на цемент и их свойства, ПРОЧИТАЙТЕ Основные компоненты цемента .

Производство цемента мокрым способом

Шлам, используемый в мокром способе производства цемента, содержит 30-50 % воды. Это увеличивает потребность в топливе.

Процедура мокрого процесса производства цемента

Различные стадии производства цемента мокрым способом описаны ниже:

Дробление и хранение

- Известняк и другие известняковые материалы измельчают и хранят в бункерах или резервуарах для хранения.

- Глину и другие глинистые материалы тщательно смешивают с водой в промывочной мельнице и хранят в тазах.

- Известняковый щебень из бункера и влажная глина из бассейна затем падают в канал в заданных пропорциях.

- Каналы переносят эти материалы в мельницу, где они вступают в тесный контакт для образования суспензии. (Измельчение в трубчатой или шаровой мельнице)

- Шлам подается в корректировочный бачок, где производится непрерывное перемешивание и корректировка химического состава. Постоянное перемешивание гарантирует, что суспензия останется однородной.

- Затем суспензия хранится в резервуарах для хранения при постоянном перемешивании, а затем подается во вращающуюся печь.

Обжиг, охлаждение и измельчение производится так же, как и при сухом способе производства цемента. Они описаны здесь.

Технологическая схема производства цемента мокрым способом

Преимущества мокрого способа производства цемента

- Низкая стоимость добычи и измельчения сырья

- Можно получить точный контроль состава суспензии

- Шлам можно сделать однородным

- Отдельная операция сушки не требуется

Недостатки мокрого способа производства цемента

- Высокий общий расход топлива

Добавление гипса при производстве цемента

При помоле клинкера гипс добавляют в количестве около 2-3%.

Гипс добавляется при производстве портландцемента для предотвращения мгновенного схватывания цемента. Гипс –

- Контролирует время начального схватывания цемента

- В отсутствие гипса цемент схватывается сразу же после контакта с водой

- Таким образом, гипс действует как замедлитель схватывания цемента.

Упаковка портландцемента

Мелкоизмельченный цемент размером около 5-30 микрон, хранящийся в силосах, затем упаковывается. Фасовка производится в количестве 50 кг, что эквивалентно 0,035 м 3 объема.

В США один мешок цемента содержит 94 фунта, что эквивалентно 1 футу 3 .

Фасовка цемента производится в мешки:

- Мешки тканые из ПНД (полиэтилена высокой плотности)

- Полиэтиленовые стропы джутовые мешки

- Четырехслойные бумажные пакеты

Хранение цемента зависит от срока годности цемента. Срок годности OPC обсуждается ЗДЕСЬ .

На площадке цемент следует хранить с соблюдением нескольких мер предосторожности, иначе цемент станет непригодным для использования. Чтобы избежать потерь цемента из-за неправильного хранения, ПРОЧТИТЕ Меры предосторожности при хранении цемента .

Сравнение сухого и мокрого процессов производства цемента

| СИ. № | Сухой процесс | Мокрый процесс |

| 1 | Материалы смешиваются в сухом виде | Материалы смешиваются во влажном виде (с добавлением воды) |

| 2 | Сырьевая смесь образуется после смешения материалов | Шлам образуется после смешивания материалов |

| 3 | Для производства 1 тонны цемента требуется 100 кг угля | Для производства 1 тонны цемента требуется 350 кг угля |

| 4 | Материалы должны быть высушены перед использованием | Сушка материала не требуется |

| 5 | Можно использовать более твердое сырье | Можно использовать любой тип материала |

| 6 | Высокая себестоимость производства | Понесена низкая себестоимость продукции |

| 7 | Качество производимого цемента сравнительно ниже | Цемент высшего качества выпускают |

| Сходство | ||

| 1 | Шлам подается во вращающуюся печь для обжига | |

| 2 | Выполняется обжиг и охлаждение, а также измельчение | |

Ключи на вынос

Сырье для Производство цемента :

- Глинистые материалы

- Известковые материалы

Процесс производства цемента:

- Сухой процесс

- Мокрый процесс

Сухой способ Производство цемента :

- Измельчение известняка и глины в дробилках и хранение в бункерах

- Измельчение измельченных материалов и хранение в бункерах

- Смешивание материалов сжатым воздухом в нужных пропорциях для получения сырьевой смеси

- Обжиг сырьевой смеси во вращающейся печи для получения клинкера

- Контролируемое охлаждение горячих клинкеров в другой вращающейся печи

- Измельчение клинкеров в шаровых и трубчатых мельницах после добавления 3-5 % гипса

- Цементный порошок хранится в бункерах и транспортируется на упаковочные предприятия

Мокрый процесс Производство цемента :

- Измельчение известняка и глины в дробилках и хранение в силосах

- Тщательное смешивание глины с водой производится на промывочных мельницах и хранится в бассейнах

- Получение шлама в шаровой или трубчатой мельнице путем тщательного смешивания обводненной глины с дробленым известняком

- Хранение навозной жижи осуществляется в резервуарах для хранения при постоянном перемешивании

- Обжиг шлама во вращающейся печи для получения клинкера

- Контролируемое охлаждение горячих клинкеров в другой вращающейся печи

- Измельчение клинкеров в шаровых и трубчатых мельницах после добавления 3-5 % гипса

- Цементный порошок хранится в силосах и транспортируется на упаковочные предприятия

Часто задаваемые вопросы

Что такое обычный портландцемент?

Когда глинистые и известняковые материалы измельчаются и тщательно смешиваются друг с другом путем их обжига при высоких температурах спекания с образованием клинкеров. Затем клинкеры измельчают в мелкий порошок, который называется обычным портландцементом.

Затем клинкеры измельчают в мелкий порошок, который называется обычным портландцементом.

Чтобы узнать больше об использовании и приложениях OPC, НАЖМИТЕ OPC Applications .

Какие два основных вида сырья используются для производства цемента?

- Известковые материалы

- Глинистые материалы

Что такое мокрый способ производства цемента?

- Сырье, глинистые и известняковые материалы сначала смачивают в промывочной мельнице и смешивают с водой в надлежащих пропорциях для образования суспензии.

- Затем суспензию направляют в корректировочный бассейн, где регулируют химические пропорции и постоянно перемешивают суспензию.

- Затем суспензия подается во вращающуюся печь при очень высокой температуре, где поглощаются вода и CO2.

- Образуются горячие клинкеры, которые затем быстро охлаждаются. Затем после добавления гипса клинкеры

- тонко измельчают.

- Мелкодисперсный порошкообразный портландцемент, хранящийся в силосах.

Что такое сухой процесс цемента?

- Сырье измельчается отдельно и хранится в бункерах.

- Сырье смешивают в сухом виде, образуя сырьевую смесь.

- Затем сырьевая смесь подается во вращающуюся печь при очень высокой температуре, где поглощаются вода и CO2.

- Образуются горячие клинкеры, которые затем быстро охлаждаются. Затем после добавления гипса клинкеры

- тонко измельчают.

- Мелкодисперсный порошкообразный портландцемент, хранящийся в силосах.

Почему при производстве портландцемента добавляют гипс?

Гипс добавляется при производстве цемента, чтобы предотвратить мгновенное схватывание цемента, действуя как замедлитель схватывания.

Цемент обладает высокой реакционной способностью, и при отсутствии гипса начальное схватывание цемента начинается сразу после добавления воды.

Одним из ключевых компонентов в производстве портландцемента является

Силикаты кальция.

Производство портландцемента – материалы и процессы

🕑 Время чтения: 1 минута

Производство цемента включает в себя различные виды сырья и процессы. Каждый процесс объясняется химическими реакциями для производства портландцемента.

Цемент представляет собой порошок зеленовато-серого цвета, изготовленный из прокаленных смесей глины и известняка. При смешивании с водой становится твердым и прочным строительным материалом. История цемента восходит к Римской империи. Современный цемент. То есть портландцемент впервые был произведен британским каменщиком Джозефом Аспдином в 1824 году, который варил цемент на своей кухне. Он нагрел смесь известняка и глиняного порошка на своей кухне и измельчил смесь в порошок, создав цемент, который затвердевает при смешивании с водой. Название Портленд было дано изобретателем, так как оно напоминает камень, добытый на острове Портленд.

Первое использование современного портландцемента было при строительстве туннеля на реке Темзе в 1828 году.

Состав:

- Процесс производства цемента

- 1. Смешивание сырья

- Сравнение сухого и мокрого процессов производства цемента

- 2. Обжиг сырья

Измельчение шлаков Хранение и упаковка

Процедуры производства портландцемента описаны ниже.

- Смешивание сырья

- Сжигание

- Шлифовка

- Хранение и упаковка

1. Смешивание сырья

Основным сырьем, используемым в производстве цемента, являются кальций, кремний, железо и алюминий. Эти полезные ископаемые используются в различной форме согласно доступности полезных ископаемых. В таблице представлено сырье для производства портландцемента. Процедура смешивания при производстве цемента осуществляется 2 методами,

- Сухой процесс

- Мокрый процесс

Как известняковое, так и глинистое сырье сначала измельчают в гирационных дробилках, чтобы получить отдельные куски размером 2-5 см. Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Измельченные материалы снова измельчают, чтобы получить мелкие частицы в шаровой или трубчатой мельнице.

Каждый мелкоизмельченный материал хранится в бункере после просеивания. Теперь эти порошкообразные минералы смешиваются в необходимой пропорции, чтобы получить сухую сырьевую смесь, которая затем хранится в силосах и готовится к отправке во вращающуюся печь. Теперь сырье смешивают в определенных пропорциях, чтобы средний состав конечного продукта сохранялся должным образом.

Рис. Производство цемента сухим способом

b) Мокрый способ Сырье сначала измельчают, превращают в порошок и хранят в силосах. Затем глину промывают в промывочных мельницах для удаления прилипших органических веществ, содержащихся в глине.

Порошкообразный известняк и промытая водой глина направляются в каналы и передаются в мельницы, где они полностью смешиваются и образуется паста, т. е. известная как шлам.

Процесс измельчения может осуществляться в шаровой или трубчатой мельнице или даже в обеих. Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Затем суспензия направляется в сборный бассейн, где можно регулировать состав. Шлам содержит около 38-40% воды, которая хранится в резервуарах для хранения и хранится готовой к отправке во вращающуюся печь.

Рис. Производство цемента мокрым способом

Сравнение сухого и мокрого способов производства цемента

| Критерии | Сухой процесс | Мокрый процесс |

| Твердость сырья | Довольно твердый | Любой вид сырья |

| Расход топлива | Низкий | Высокий |

| Время обработки | Малый | Высшее |

| Качество | Низкое качество | Превосходное качество |

| Себестоимость производства | Высокий | Низкий |

| Общая стоимость | Дорого | Дешевле |

| Физическое состояние | Сырая смесь (твердая) | Шлам (жидкий) |

2.

Сжигание сырья

Сжигание сырья Процесс обжига осуществляется во вращающейся печи, при этом сырье вращается со скоростью 1-2 об/мин вокруг своей продольной оси. Вращающаяся печь состоит из стальных труб диаметром 2,5-3,0 метра и длиной от 90 до 120 метров. Внутренняя сторона печи облицована огнеупорным кирпичом.

Печь опирается на колонны из каменной кладки или бетона и опирается на подшипник качения в слегка наклонном положении с уклоном от 1:25 до 1:30. верхний конец. Печь нагревается с помощью порошкообразного угля или масла или горячих газов из нижнего конца печи, так что образуется длинное горячее пламя.

Поскольку положение печи наклонно и она медленно вращается, материал, загружаемый с верхнего конца, перемещается к нижнему концу со скоростью 15 м/ч. В верхней части вода или влага из материала испаряется при температуре 400°C, поэтому этот процесс известен как зона сушки.

Центральная часть, т.е. зона прокаливания, температура около 10000С, где происходит разложение известняка. Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

Остальной материал находится в форме небольших комочков, известных как узелки после CO 2 освобожден.

CaCO 3 = CaO + CO 2

Нижняя часть (зона спекания) имеет температуру 1500-17000°С, где известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти алюминаты и силикаты кальция сплавляются, образуя мелкие и твердые камни, известные как клинкеры. Размер клинкера варьируется от 5 до 10 мм. Нижняя часть, т.е. зона клинкера, имеет температуру около 1500-1700°С. В этом районе известь и глина реагируют с образованием алюминатов кальция и силикатов кальция. Эти продукты алюминатов и силикатов кальция сплавляются вместе, образуя твердые и мелкие камни, известные как клинкеры. Размер мелких и твердых клинкеров варьируется от 5 до 10 мм.

2CAO + SIO 2 = CA2SIO 4 (Силикат объявления (C 2 S)

3CAO + SIO 2 = CA3SIO 5 (TRICLICEL 3 = CA3SIO 5 (TRALICILE = CA3SIO 5 (TRALICIT 3CAO + AL 2 O 3 = CA 3 AL 2 O 6 (Dicalcium Aluminit O 3 = Ca 4 Al 2 Fe 2 O 10 (алюмоферрит тетракальция (C 4 AF))

Клинкер, поступающий из зоны обжига, очень горячий.

Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»;

Сырье поступающее на обжиг, имеет среднюю влажность 35-45%. Соответственно для испарения влаги и прогрев компонентов требуется порядка 5 450-6 800 кДж/кг тепловой энергии или 35% тепловой мощности печи. Поэтому часть обжиговой печи работает как сушильный агрегат со всеми вытекающими «неприятностями»; Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

Производственная мощность печей при «сухом» способе – от 3 000 до 5 000 тонн продукта в сутки, что на 100-200% мощнее аналогичного оборудования работающего по «мокрой» технологии;

Охлаждение клинкеров осуществляется в контролируемых условиях.

Охлаждение клинкеров осуществляется в контролируемых условиях.