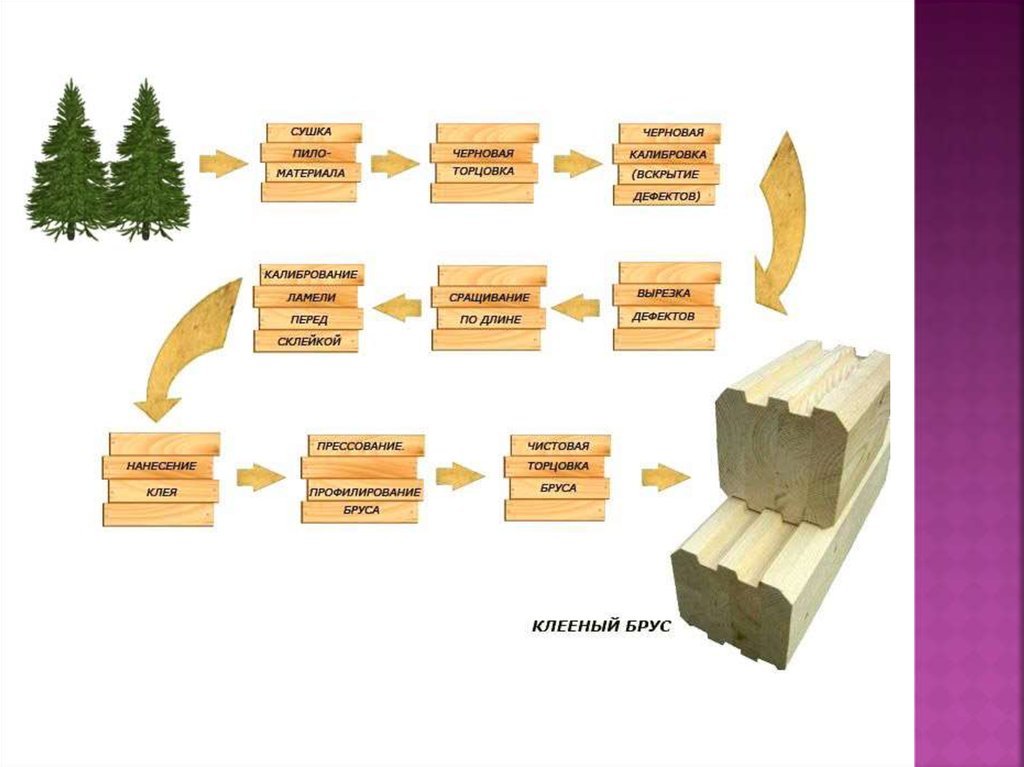

Производство клееного бруса поэтапно

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

Я согласен на обработку персональных данных

Вы не дали согласие на обработку персональных данных

В ближайшее время с вами свяжется персональный менеджер и ответит на интересующие вопросы

GOOD WOOD использует в строительстве клееный брус собственного производства — только так можно обеспечить контроль каждого этапа и качество конечного продукта. Технология состоит из нескольких частей — от приемки досок до доставки на строительную площадку готовых деталей для сборки. В статье расскажем подробнее о каждом этапе производства клееного бруса и решениях, которые используются в GOOD WOOD для повышения качества.

1. Приемка сырья

Во время приемки досок инженер ОТК проверяет размеры, качество поверхности. Мелкие дефекты можно удалить, но если повреждения критические — доска не используется. Если в партии больше 3% брака — дерево отправляется обратно. Условия строгие, но позволяют снизить количество отходов и затрат на производство. Поставщики GOOD WOOD знают о жестком входном контроле, поэтому отправляют нам только качественные пиломатериалы.

Мелкие дефекты можно удалить, но если повреждения критические — доска не используется. Если в партии больше 3% брака — дерево отправляется обратно. Условия строгие, но позволяют снизить количество отходов и затрат на производство. Поставщики GOOD WOOD знают о жестком входном контроле, поэтому отправляют нам только качественные пиломатериалы.

2. Сушка

После проверки будущие ламели (доски, из которых собирают клееный брус) отправляются в сушильные камеры. Здесь в зависимости от начальной влажности дерево проводит 7-14 дней — это самая длительная стадия производства клееного бруса. Сушилки работают автоматически, постепенно снижают влажность до 10,5%. Плавность работы нужна чтобы дерево не трескалось и не скручивалось — если увеличить мощность появится брак. После сушки доски принимают стабильную форму — их можно обрабатывать, склеивать и не бояться, что дерево деформируется или появятся скрытые внутренние напряжения в готовом клееном брусе.

3. Строгание

Брус обрабатывают с четырех сторон, но основные — поверхности склеивания.

4. Удаление дефектов и сращивание

Если на доске обнаруживают дефект (смоляной карман, сухой сучок и т. п.) — его удаляют. При этом поврежденную часть вырезают и выбрасывают, а остальные детали сращивают. При производстве клееного бруса это допустимо — главное, чтобы швы на ламелях не совпадали. На специальном станке вырезают зигзагообразные швы, наносят клей и соединяют детали. Сращивание на лицевой поверхности ограничено — можно заказать шаг от двух метров, чтобы швы не были заметны. После сращивания получаются заготовки длиной 12 метров.

5. Склеивание

6. Прессование

Пресс нужен чтобы клей проник глубже в древесину и схватился, швы получились одинаковыми.

7. Нарезка деталей

Склеенные заготовки отправляются на станки с ЧПУ, где из них делают стеновой брус (в GOOD WOOD используется профиль «немецкая» гребенка) или балки. Точность обработки профиля — 0,4 мм, при сборке соединения садятся четко, без лишних зазоров. Сразу вырезаем чаши под конкретный проект. Зазоры по длине и в чашах не превышают 1 мм.

Обрезки обычно используют в том же проекте — для сборки балконов, крыльца, простенков, эркеров. Из одной двенадцатиметровой заготовки может получиться 2- 3 детали.

8. Упаковка

Готовый домокомплект упаковывают в специальную паропроницаемую пленку (мембрану). Такая упаковка свободно пропускает пар изнутри и надежно защищает от осадков снаружи.

Остались вопросы? Приезжайте на производство

Экскурсия по заводу GOOD WOOD поможет в подробностях рассмотреть этапы правильного изготовления клееного бруса. Вы увидите станки, сможете задать вопросы инженеру. Некогда ехать? На заводе можно побывать виртуально: 3D-тур по производству.

Клееный брус – технология производства имеет значение

01/02/2018

Want create site? Find Free WordPress Themes and plugins.

В последние годы строительный рынок России продолжает активно развиваться. Частное жилищное строительство тоже не стоит на месте. Многие люди, не решавшиеся раньше оставить свои небольшие типовые квартиры в многоэтажных домах, сейчас обменивают их на загородные дома.

Экология городов с годами не улучшается. И люди уже не стремятся жить в панельных и кирпичных многоэтажках ради «удобств». А ведь раньше многие сельские жители стремились в город именно из-за возможности пользоваться «благами цивилизации»: центральным отоплением, горячей водой из крана, благоустроенной ванной и туалетом. Ведь в загородной жизни такое удобство действительно было редкостью.

Сейчас времена другие: жизнь в отдельном доме, расположенном за городом, в экологически благоприятной местности, может стать такой же комфортной и удобной. Надо просто решиться изменить свою жизнь, купить участок под строительство и построить загородный дом по своему вкусу. В отличие от городской квартиры, планировка в частном доме может быть любой: всё зависит только от желания и финансовых возможностей.

Какой материал выбрать, чтобы построить хороший дом? Строительных материалов сейчас много, но дерево остаётся в России самым любимым и популярным. И это не только благодаря русским традициям.

И это не только благодаря русским традициям.

Среди всех деревянных материалов клееный брус занимает особое место. По крайней мере, так этот материал позиционируют производители. Его называют самым лучшим, экологичным, прочным и долговечным, надёжным и неуязвимым. Считается, что он лучше всех материалов сберегает тепло, в стенах домов не деформируется, не даёт усадки и не покрывается трещинами, не подвержен гниению и возгоранию. И ещё он прекрасно «дышит». Получается, что никаких недостатков у этого материала нет. Так ли это на самом деле?

Клееный брус действительно имеет мало минусов, а плюсов у него очень много. Но о достоинства х, как и о недостатках, нужно говорить объективно.

В случае с клееным брусом очень многое зависит от производителя. Так можно сказать о любом строительном материале, но технология производства клееного бруса довольно сложная. И это де лает его недостатки-если они есть, весьма ощутимыми для заказчиков.

Например, считается, что стены, возведённые из клееного бруса, никогда не покрываются трещинами. Это не совсем верно. Клееный брус изготавливают из ламелей-досок, напиленных из хвойной древесины. Их качество зависит оттого, из какой части бревна они были вырезаны. Если доска вырезана из плотной части бревна, близкой к сердцевине, она будет меньше склонна к растрескиванию. Если же доски нарезаны из более рыхлой части древесного ствола, в них при высыхании начинает возникать напряжение.

Это не совсем верно. Клееный брус изготавливают из ламелей-досок, напиленных из хвойной древесины. Их качество зависит оттого, из какой части бревна они были вырезаны. Если доска вырезана из плотной части бревна, близкой к сердцевине, она будет меньше склонна к растрескиванию. Если же доски нарезаны из более рыхлой части древесного ствола, в них при высыхании начинает возникать напряжение.

Поэтому, если ламели в брусе склеены в неправильной комбинации, он может деформироваться и растрескиваться, несмотря на предварительную сушку сырья. Для того чтобы геометрия клееного бруса не нарушалась, ламели нужно подбирать и укладывать та к, чтобы они исключали деформацию друг друга. Это могут сделать только профессионалы, но в России пока далеко не все производители могут обеспечить высокое качество подборки ламелей. Поэтому их клееный брус может покрываться трещинами, как и обычное бревно.

Что касается усадки, то её многие производители называют незначительной. Но в большинстве случаев усадка стен в домах из клееного бруса требует внимания. Допустимая усадка клееного бруса составляет 1,5%: на 1 м высоты это может составить до 2 см, а на высоту всего сруба-до 6-7 см. Получается не так уж мало. Но если качество клееного бруса высокое, усадка будет равномерной. Однако производителей, высушивающих клееный брус строго по требуемым нормам, в России пока тоже немного. Материалы зарубежных производителей в этом отношении более надёжны.

Допустимая усадка клееного бруса составляет 1,5%: на 1 м высоты это может составить до 2 см, а на высоту всего сруба-до 6-7 см. Получается не так уж мало. Но если качество клееного бруса высокое, усадка будет равномерной. Однако производителей, высушивающих клееный брус строго по требуемым нормам, в России пока тоже немного. Материалы зарубежных производителей в этом отношении более надёжны.

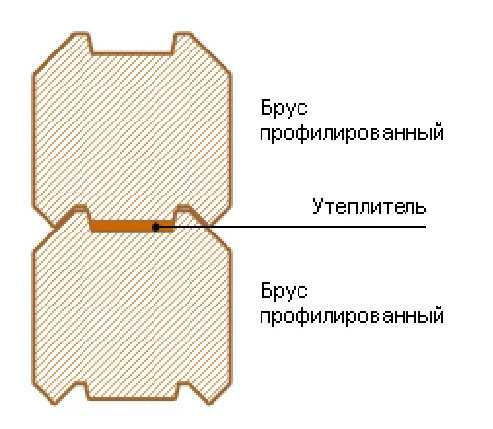

О том, что домам из клееного бруса не требуется утепление стен, сейчас уже мало кто говорит. Даже тем, кто далёк от строительства, понятно, что утеплять стены всё же нужно. Сезонные изменения влияют на геометрию материала, даже если он качественный.

Межвенцовые уплотнители нужно выбирать «с умом». Синтетические уплотнители не подойдут, как и многие натуральные, а на самом деле всю информацию на эту тему должен предоставить заказчику производитель клееного бруса. К сожалению, в России большинство производителей считают, что уплотнители действительно не требуются. А вот в Финляндии их используют -например, Rive-Line, состоящий из целлюлозы сосны и ели: он обеспечивает не только тепло, ной нормальное «дыхание» стен.

Кстати, воздухопроницаемость клееного бруса, о которой так много говорят наши производители, весьма сомнительна. В России ламели в клееном брусе обычно расположены вертикально, да ещё по 4-6 штук, так что воздух вряд ли может проникать сквозь несколько слоёв клея. Поэтому дома из клееного бруса с такой структурой можно считать «дышащими» условно. Однако если используется горизонтально клееный брус из 2-

3 ламелей, он вполне нормально пропускает воздух. Но в России о производстве такого материал а пока трудно услышать- его поставляют нам финские производители.

Некоторые производители, желая ещё выше поднять рейтинг клееного бруса, позиционируют его как супер долговечный материал, уверяя, что он служит дольше, чем обычный брус или бревно. На самом деле клееный брус можно считать долговечным уже потому, что он производится из дерева. Любая древесина отличается долгим сроком службы, даже если за ней почти не ухаживать. Об этом красноречиво свидетельствуют старинные деревянные постройки.

Современные же деревянные дома и постройки, защищённые от влажности и УФ лучей, могут спокойно простоять несколько сотен лет. А срок службы клееного бруса определяется качеством использованного клея и соблюдением технологии: если всё в норме, дом из клееного бруса простоит очень долго.

Экологичным клееный брус от российских производителей тоже пока нельзя назвать. Даже на Западе не так давно научились использовать безопасные клеевые составы. Ау нас часто применяется клей, содержащий гораздо больше формальдегида, чем это допустимо по международным норма м — найти добросовестного производителя довольно трудно.

Из сказанного выше становится ясно: у клееного бруса немало недостатков, но его достоинств это никак не умаляет. Это на самом деле лучший современный строительный материал из дерева, если он производится с соблюдением технологии. Атакой материал стоит весьма недёшево. Вот поэт ому российские производители, желая снизить себестоимость клееного бруса, эту технологию час то нарушают. И у потребителя возникает неправильное мнение о прекрасном строительном материале.

Вот поэт ому российские производители, желая снизить себестоимость клееного бруса, эту технологию час то нарушают. И у потребителя возникает неправильное мнение о прекрасном строительном материале.

Выбирать строительство дома из клееного бруса действительно стоит, однако сначала нужно выбрать производителя. Это может потребовать времени и усилий, но лучше потратить их на поиски качественного материала, чем потом годами мучиться в готовом доме, стараясь исправить неисправимые недостатки.

Did you find apk for android? You can find new Free Android Games and apps.

Дома из клеёного бруса для постоянного проживания

Подробнее…

Поделиться ссылкой:

Посмотреть проекты домов из клееного бруса

Этапы сотрудничества

Консультация

Мы предоставляем Вам всю информацию о материалах и строительстве, а также рассчитываем примерную стоимость Вашего дома

Договор

Мы предлагаем индивидуальный проект или предоставляем типовый проект — БЕСПЛАТНО. Заключаем договор с подробной проектной сметой и четкими сроками

Заключаем договор с подробной проектной сметой и четкими сроками

Взаиморасчеты

Сумма договора разбивается на этапы выполнения работ

Заезд в дом

Спустя короткий период времени Вы заезжаете в свой дом — он именно такой, как Вы и мечтали!

Сервисное обслуживание

Сервисное обслуживание дома

Как это делаем мы

ПОСМОТРЕТЬ ФОТО НАШИХ РАБОТ

ПОСМОТРЕТЬ 3d ТУРЫ

Оценка видов лесовосстановления Бразилии в клееных балках до и после консервирующей химической обработки

Pedro Gutemberg de Alcântara Segundinho 1 , Carlito Calil Neto 2 , Antonio Alves Dias 2 , Carlito Calil Junior 2 , André Luis Christoforo 3

1 Департамент лесного хозяйства и древесных наук, Центр сельскохозяйственных наук, Федеральный университет Эспириту-Санту, Эспириту-Санту, Бразилия

2 Кафедра строительной инженерии, Инженерная школа Сан-Карлоса (EESC/USP), Сан-Карлос, Бразилия

3 Центр инноваций и технологий в композитах (CITeC), Факультет гражданского строительства, Федеральный университет Сан-Карлоса Карлос, Сан-Карлос, Бразилия

Адрес для переписки: Андре Луис Кристофоро, Центр инноваций и технологий в области композитов (CITeC), факультет гражданского строительства, Федеральный университет Сан-Карлос, Сан-Карлос, Бразилия.

| Электронная почта: |

Copyright © 2014 Научное и академическое издательство. Все права защищены.

Аннотация

Хотя клееный брус является продуктом девятнадцатого века, в Бразилии мало промышленных предприятий. Дороговизна конструктивных элементов из клееного бруса обуславливает в то время его конкурентоспособность с полноценным тропическим пиломатериалом и лесовосстановлением. Поскольку это тропическая страна, мы рекомендуем использовать древесину, обработанную для предотвращения нападения термитов. Это исследование направлено на оценку сопротивления клееных балок до и после химической обработки давлением с использованием CCA (медь-хром-мышьяк) и CCB (медь-хром-бор). С этой целью мы испытали 54 клееных бруса с номинальными размерами 9см×9см×200 см, с древесиной, заготовленной с лесных насаждений. Эти балки были подвергнуты статическим испытаниям на изгиб в соответствии с бразильским стандартом NBR 8458:1984. После анализа экспериментальных данных был сделан вывод, что клееные брусы, изготовленные из древесины Pinus oocarpa , показали наилучшие результаты с учетом комбинации древесина-клей-обработка, поскольку физические свойства остались одинаковыми до и после химической обработки в полноячеистых ячейках. метод.

После анализа экспериментальных данных был сделан вывод, что клееные брусы, изготовленные из древесины Pinus oocarpa , показали наилучшие результаты с учетом комбинации древесина-клей-обработка, поскольку физические свойства остались одинаковыми до и после химической обработки в полноячеистых ячейках. метод.

Ключевые слова: Клееный брус (клееный брус), Лесовосстановление, Химическая обработка

Ссылайтесь на эту статью: Педро Гутемберг де Алкантара Сегундинью, Карлито Калил Нето, Антонио Алвес Диас, Карлито Калил Джуниор, Андре Луис Кристофоро, Оценка бразильских видов лесовосстановления в клееных балках до и после консервирующей химической обработки, International Journal of Materials Engineering , Том. 4 № 6, 2014. С. 192-195. doi: 10.5923/j.ijme.20140406.02.

Статья наброски

- 1. ВВЕДЕНИЕ

- 2. Материал и методы

- 3.

Результаты и обсуждения

Результаты и обсуждения

- 4. Выводы

- 4. Выводы

- .

- Клееный брус — это конструктивный продукт из древесины, который требует точного изготовления на всех этапах. Готовый продукт может быть испытан только в лабораторных условиях, поэтому необходим контроль качества на производстве, чтобы убедиться, что физические свойства клееного бруса соответствуют указанным в действующих стандартах, согласно [1]. Клееный брус представляет собой конструкционный элемент, состоящий из комбинации ламината из отборной древесины, склеенного водостойким клеем, с переменным давлением от 0,7 до 1,5 МПа. Лопасти, скрепленные клеем, расположены так, что ее волокна параллельны друг другу [2-7]. Преимуществом клееного бруса является использование мелких деталей для ламинирования конструкционных балок. Детали нескольких классов прочности могут применяться в балках с повышенной прочностью в составе наружных сторон.

Также можно варьировать тип структуры древесины в зависимости от применения пластин сопротивления в каждой области балки [8]. Преимуществом клееного бруса является использование мелких деталей для ламинирования конструкционных балок. В балках с высокопрочными деталями, составляющими наружную часть, могут применяться детали различных классов прочности. Также можно варьировать тип деревянной структуры в зависимости от применения пластин сопротивления в каждой области балки. Целью данной работы была оценка сопротивления клееных балок, изготовленных из восстановленной древесины, выращенной в Бразилии. Эта оценка была сделана с помощью стандартного статического теста по бразильскому стандарту [9].]. В данной статье речь идет о методе построения, тесткросах клееного бруса и взятых от них экземплярах.

Также можно варьировать тип структуры древесины в зависимости от применения пластин сопротивления в каждой области балки [8]. Преимуществом клееного бруса является использование мелких деталей для ламинирования конструкционных балок. В балках с высокопрочными деталями, составляющими наружную часть, могут применяться детали различных классов прочности. Также можно варьировать тип деревянной структуры в зависимости от применения пластин сопротивления в каждой области балки. Целью данной работы была оценка сопротивления клееных балок, изготовленных из восстановленной древесины, выращенной в Бразилии. Эта оценка была сделана с помощью стандартного статического теста по бразильскому стандарту [9].]. В данной статье речь идет о методе построения, тесткросах клееного бруса и взятых от них экземплярах.2. Материалы и методы

- Для производства клееного бруса использовались породы дерева Тик (Tectona grandis), Pinus oocarpa (Pinus oocarpa shied) и register® 90 6 Lyptus 90 Aracruz Produtos de Madeira (APM)).

Вся эта древесина была извлечена из возобновляемых лесов деревьев, посаженных в Бразилии, поэтому без риска нанесения ущерба окружающей среде. Для каждого вида изготовлено 18 клееных брусов, 9склеены резорциновым клеем фенолформальдегидным (ФФ) и 9 клеем полиуретановым (ПУР), всего 54 клееных бруса для трех пород дерева. После изготовления клееный брус был обработан химическим консервантом на основе CCA (Copper Chrome Arsenic) и CCB (Copper Chrome Boron) по полноячеистому методу, для защиты от нападения насекомых. Процесс производства 54 клееных брусов состоит из следующих этапов: складирование древесины; визуальный рейтинг; набивка механики, группировка древесины, обработка ламината; изготовление крестовин; сверление и закругление верхней поверхности; обработка консервантом от насекомых; хранение клееного бруса. Такие балки из клееного бруса укладывались с интенсивностью давления 1,0 МПа, неслучайным распределением веса как ламината, так и клея, применялись две степени укрывистости от 300 до 350 г/м 2 .

Вся эта древесина была извлечена из возобновляемых лесов деревьев, посаженных в Бразилии, поэтому без риска нанесения ущерба окружающей среде. Для каждого вида изготовлено 18 клееных брусов, 9склеены резорциновым клеем фенолформальдегидным (ФФ) и 9 клеем полиуретановым (ПУР), всего 54 клееных бруса для трех пород дерева. После изготовления клееный брус был обработан химическим консервантом на основе CCA (Copper Chrome Arsenic) и CCB (Copper Chrome Boron) по полноячеистому методу, для защиты от нападения насекомых. Процесс производства 54 клееных брусов состоит из следующих этапов: складирование древесины; визуальный рейтинг; набивка механики, группировка древесины, обработка ламината; изготовление крестовин; сверление и закругление верхней поверхности; обработка консервантом от насекомых; хранение клееного бруса. Такие балки из клееного бруса укладывались с интенсивностью давления 1,0 МПа, неслучайным распределением веса как ламината, так и клея, применялись две степени укрывистости от 300 до 350 г/м 2 . Клееные балки имели длину 200 см и поперечное сечение 9 см × 9 см и были изготовлены из трех кусков дерева, каждый из ламината толщиной 30 мм. На рис. 1 показан план изготовления клееного бруса. На рисунке 2 показано изготовление клееных балок, а на рисунке 3 показаны клееные балки для статического испытания на изгиб.

Клееные балки имели длину 200 см и поперечное сечение 9 см × 9 см и были изготовлены из трех кусков дерева, каждый из ламината толщиной 30 мм. На рис. 1 показан план изготовления клееного бруса. На рисунке 2 показано изготовление клееных балок, а на рисунке 3 показаны клееные балки для статического испытания на изгиб.Рисунок 1 . План производства клееного бруса Рисунок 2 . Деревянные прессованные клееные балки Lyptus ® RFF с клеем на гидравлическом прессе «A»

Испытания на сопротивление изгибу клееных балок проводились для оценки требований к механическим свойствам в соответствии с бразильским стандартом [9].Рисунок 3 . Клееные балки  На рис. 4 показано испытание на изгиб клееных балок.

На рис. 4 показано испытание на изгиб клееных балок.

Клееный брус подлежит испытанию и сравнению с оценочными параметрами, указанными в таблице 1, в соответствии с бразильским стандартом [9].Рисунок 4 . Испытание клееного бруса на статический изгиб, необработанное Тиковое дерево Таблица 1 . Параметры сравнения

3. Результаты и обсуждение

- Средние результаты перемещений клееных балок без консервирующей обработки. Результаты, представленные в таблицах 2-5, относятся к балкам без обработки клееным брусом и консервантом, изготовленным из трех пород древесины и лесохозяйственных работ с двумя конструкционными клеями. В таблице 2 представлены средние значения стрелок для клееных балок, протестированных со всех четырех сторон без консервирующей обработки.

Таблица 2 . Average results of displacements of glulam beams without preservative treatment

Table 3 . Средние результаты определения массы и предела прочности клееного бруса без консервирующей обработки Таблица 4 . Average results of displacements of glulam beams with preservative treatment

Таблица 3 показывает средние значения веса и тенденлизированные силы для различных типов.Table 5 . Средние результаты массы и прочности растягивания балок глюлама с консервантной обработкой  уход. В таблице 4 представлены средние значения клееного бруса с консервирующей обработкой. В таблице 5 приведены средние значения массы и прочности на растяжение для различных типов клееных балок с консервирующей обработкой.

уход. В таблице 4 представлены средние значения клееного бруса с консервирующей обработкой. В таблице 5 приведены средние значения массы и прочности на растяжение для различных типов клееных балок с консервирующей обработкой.4. Выводы

- Можно сделать вывод, что все клееные балки с химической обработкой и без нее по полноячеистому методу прошли критерии бразильского стандарта [9], принятые при значениях стрелок, соответствующих номинальным нагрузкам 800 кгс ( 7845,32 Н) и 1120 кгс (11767,98 Н) самые исключительные. Только минимальное нарушение нагрузки, соответствующее 1600 кгс (15690,64 Н), тиковых балок (RFF) не превысило этот критерий. Также было замечено, что клееные балки из Teak wood и Lyptus ® не изменили свою массу, что свидетельствует о том, что химическая обработка методом полной ячейки не проникла в них. Однако балки из клееного бруса из Pinus oocarpa изменили свою массу. Консервантная обработка в Pinus oocarpa не влияет на прочность клееных балок, но в Teak и Lyptus ® обработка снижает прочность из-за расслаивания.

В ходе испытаний на выносливость после химической обработки было установлено, что разрыв происходит при расслоении клеевого шва в различных клееных брусах, изготовленных из древесины Lyptus ® . В целом производство клееных балок из древесины, выращенной в лесу, безусловно, является большим преимуществом, поскольку, помимо отличной прочности/веса, оно не наносит ущерба окружающей среде и способствует поглощению углерода из атмосферы.

В ходе испытаний на выносливость после химической обработки было установлено, что разрыв происходит при расслоении клеевого шва в различных клееных брусах, изготовленных из древесины Lyptus ® . В целом производство клееных балок из древесины, выращенной в лесу, безусловно, является большим преимуществом, поскольку, помимо отличной прочности/веса, оно не наносит ущерба окружающей среде и способствует поглощению углерода из атмосферы.БЛАГОДАРНОСТЬ

- Фонд поддержки исследований Эспирито-Санто (FAPES) при поддержке. Авторы благодарят всех сотрудников LaMEM/SET/EESC/USP и CPFL Energy, которые прямо или косвенно в партнерстве способствовали выполнению этой работы. Компании ООО «Агротек Сельскохозяйственные Предприятия» и «Аракруз Вуд Продактс» на поставку древесины Тик и Липтус ® соответственно.

Ссылки

[1] CAN/CSA 077.  Квалификационный код для производителей конструкционной клееной древесины, Канадская ассоциация стандартов, 2006. 16 стр.

Квалификационный код для производителей конструкционной клееной древесины, Канадская ассоциация стандартов, 2006. 16 стр.[2] Бодиг, Дж.; Джейн, Б.А. Механика древесных композитов. Нью-Йорк: Van Nostrand Reinhold Co. Inc., 1982. 712 стр. [3] Калил Нето, К.; Христофоро, А.Л.; Рокко, FAL; Калил Младший, К. Анализ видов — обработка — клеевые комбинации для клееного бруса. Международный журнал композитных материалов (онлайн), т. 4, с. 41-47, 2014. [4] Кристофоро, А. Л. ; Рокко, FAL; Чахуд, Э. ; Бранко, LAMN; Battistelle, RAG; Валарелли, И. Д. Влияние периода хранения деталей на жесткость клееных балок Pinus elliottii. Advanced Materials Research (онлайн), т. 1025-1026, с. 64–67, 2014. [5] Алмейда, Д. Х.; Кавальейро, Р. С.; Маседо, LB; Калил Нето, К.; Христофоро, А.Л.; Калил Младший, К.; Рокко, Ф.А.Л. Оценка качества склеивания клееной ламинированной древесины (Glulam) из пород древесины Paricá и Lyptus.  Международный журнал материаловедения, т. 4, с. 114-118, 2014.

Международный журнал материаловедения, т. 4, с. 114-118, 2014.[6] Segundinho, P.G.A.; Каррейра, М.Р.; Калил Нето, К.; Регацци, AJ; Диас, А.А.; Calil Junior, C. Avaliação do modulo de elasticidade de peças de madeira laminada colada (MLC) obtido por meio do ensaio de vibração transversal. Ambiente Construído (онлайн), т. 13, с. 7-14, 2013. [7] Фиорелли, Дж.; Диас, А. А. Клееные балки, армированные FRP с внешней связью: теоретическая и экспериментальная оценка. Материалы и конструкции, т. 44, с. 1431-1440, 2011. [8] Лаборатория лесных товаров. Справочник по дереву: дерево как инженерный материал. Мэдисон: Министерство сельского хозяйства США, 1999. 463 стр. [9] Associação Brasileira de Normas Técnicas. NBR 8458. Cruzetas de Madeira para Redes de Distribuição de Energia Elétrica. Рио-де-Жанейро, 2010.  11 стр.

11 стр.Заводы по производству клееного бруса — MINDA Industrieanlagen GmbH

Более 40 лет мы проектируем и поставляем индивидуальные установки для производства клееного бруса (клееного бруса) по всему миру.

В дополнение к обычным системам обработки материалов и конвейерным технологиям, наш ассортимент продукции включает в себя широкий спектр гидравлических прессов для клееного бруса. Как прессы для клееного бруса, так и конвейерные технологии для досок, ламелей и клееных балок масштабируются почти бесконечно. Таким образом, в области строительства из клееного бруса мы реализуем установки для значительно больших клееных балок длиной до 50 м, а также высокоэффективные и высокоавтоматизированные линии для производства прямых стандартных клееных балок длиной до 18 м.

В зависимости от требований мы проектируем нашу линейную технологию, адаптированную как для существующих зданий, так и для новых проектов. По запросу мы можем интегрировать в общую концепцию широкий спектр сторонних машин.

В частности, в гибких производственных линиях для производства на основе заказов — размер партии 1 — используется наша технология управления производством более высокого уровня FlowMate. Он своевременно предоставляет контроллерам ПЛК необходимые производственные данные и обеспечивает эффективное и непрерывное производство. Вся линия, включая все сторонние станки, находится под контролем.

Это производство клееного бруса было разработано как дополнение к уже существующей производственной линии. Заказчик искал возможность запрессовки как клееного бруса длиной 18 м, так и полос ЛВЛ шириной 600 мм в сплошные опоры размером 600 мм x 300 мм. Поскольку это были только небольшие серии, требования к персоналу и пространству, а также сумма инвестиций должны быть сведены к минимуму.

Решением стал сплошной цепной конвейер для подачи ламелей и т.д. Ленты LVL для прессования, откуда должен был автоматически подаваться рубанок с рабочей шириной 600 мм. С помощью подвижного роликового конвейера за строгальным станком склеенные ламели, а также готовая продукция теперь могут выходить двумя путями.

Клееные ламели соотв. Полосы LVL автоматически подаются в пресс TimberPress T120 pro. Он оснащен встроенной упаковкой, так что пресс-пакет формируется автоматически. В камере прессования (длина: 18 000 мм, высота: 2 000 мм, ширина: 600 мм) можно прессовать как большие опоры из LVL (600 мм x 300 мм), так и клееные балки с минимальной шириной всего 100 мм. Давление прессования регулируется в зависимости от ширины детали. При максимальной ширине 600 мм возможно 1,1 Н/мм². 9№ 0023

Клееные ламели соотв. Полосы LVL автоматически подаются в пресс TimberPress T120 pro. Он оснащен встроенной упаковкой, так что пресс-пакет формируется автоматически. В камере прессования (длина: 18 000 мм, высота: 2 000 мм, ширина: 600 мм) можно прессовать как большие опоры из LVL (600 мм x 300 мм), так и клееные балки с минимальной шириной всего 100 мм. Давление прессования регулируется в зависимости от ширины детали. При максимальной ширине 600 мм возможно 1,1 Н/мм². 9№ 0023Встроенная автоматическая разгрузка в продольном направлении после прессования обеспечивает немедленную перезагрузку прессовальной камеры и, таким образом, обеспечивает сравнительно высокие объемы производства.

Во время прессования готовый продукт можно снова подавать на строгальный станок по цепному конвейеру подачи, который теперь служит финишным строгальным станком. За выходом строгального станка готовое изделие выталкивается по чистой дорожке роликового конвейера в направлении транспортировки, но не в сторону пресса, а в противоположную сторону на буфер роликового рельса для удаления.

Компактная система обслуживается только одним сотрудником, а также водителем вилочного погрузчика или оператором крана. В зависимости от размеров, в год и смену может производиться от 5000 м³ до 30 000 м³.

1

1. Подающий цепной конвейер

и подача строгального станка

2

2. Рубанок

3

3. Система нанесения клея MUF

4

4. Двойной роликовый конвейер

5

5. ТимберПресс Т 120 про

6

6. Роликовые блоки

Местонахождение: Россия

Требуемая площадь: 52 x 20 м

Исходный материал: Ламели из шпонированного клееного бруса

Готовое изделие: Прямые клееные брусы 90,00 – 1,8002 Длина: 8,000 8,000 мм0502 Ширина: 100 x 600 мм

Толщина: 100 — 300 мм

Технология прессы: Timberpress T 120 Pro

Клей: MUF

Размер парки: Маленькая серияЛега:

9000 9000 1. 12912 9000 1.1012 1. Цепный конвейер и кормление для кормления

12912 9000 1.1012 1. Цепный конвейер и кормление для кормления 2. Planer

3. Система применения клей MUF

4. Двойной роличный конвейер для склеиваемых ламелей и готового товара

5. Timberpress T120 Pro

00 5. Timberpress T120 Pro

000501 со встроенной упаковкой, ширина камеры прессования 600 мм, давление прессования 1,1 Н/мм² при максимальной ширине

6. Роликовые блоки для автоматической разгрузки

Вместе с нашим заказчиком мы разработали гибкую и эффективную U-образную линия клееного бруса и массивной строительной древесины. Линия производит 11 000 м³ прямого и гнутого клееного бруса в год максимальной длиной 45 метров. Здесь обрабатываются до пяти пород дерева, которые иногда склеиваются между собой, образуя гибридные балки.

Стопки досок, выходящие из сушильной системы, разбираются послойно с помощью вакуумного штабелеукладчика, и доски разделяются.

Помимо влажности досок определяется и их устойчивость. Оператор оценивает визуальные требования. Отмеченные дефекты вырезаются. Робот, расположенный перед торцовочной пилой, быстро и надежно сортирует ламели по качеству поверхности, устойчивости и типу древесины. Сортировка по классам качества позволяет оптимально использовать сырьевые ресурсы древесины.

Помимо влажности досок определяется и их устойчивость. Оператор оценивает визуальные требования. Отмеченные дефекты вырезаются. Робот, расположенный перед торцовочной пилой, быстро и надежно сортирует ламели по качеству поверхности, устойчивости и типу древесины. Сортировка по классам качества позволяет оптимально использовать сырьевые ресурсы древесины.Ламели, поступающие с компактной линии шипового соединения, высыхают в хранилище для хранения, которое может быть разделено на балки длиной до 20 м и эффективно использоваться в блочном режиме. Автоматическая система управления складом обеспечивает поставку сырья со склада класса качества для дальнейшей переработки в соответствии с индивидуальными производственными требованиями.

После этого ламели приклеиваются на горизонтальном прессе к прямым или криволинейным клееным брусам, используемым в строительстве цехов, деревянном домостроении и мостостроении.1

1.

Вакуумная система штабелирования

Вакуумная система штабелирования2

2. Оценка качества

3

3. Буфер класса качества

4

4. Линия сращивания шипов

5

5. Блочное хранилище для отверждения

6

6. Ламельный рубанок

7

7. Нанесение клея и упаковка

8

8. Тимберпресс С 500

Местоположение: Германия

Требование к пространству: 115 x 25 M

Стартовый материал: Неплановые панели

Готовой Продукт: КРУПРЕЗОВАЯ И ПРЕДВАРИТЕЛЬНАЯ СДЕЛА.

Толщина: 1350–2500 мм

Technology: Timberpress C 500

Клей: MUF

Размер партии: Производство на заказЛегенда:

1. Vacuum Destacker: Destacking and Lamella Separation для Corting Station 9005. . Оценка качества

3. Склад класса качества: Буферизация ламелей перед линией шипового соединения

4. Линия шипового соединения: Приклеивание бесконечных ламелей

5. Хранение отверждения блоков: отверстие пальцев с суставами

6. Плана Lamella

7. Применение и упаковку клея

8. Timberpress C 500: Semi-Automatic Automatic Automatic Automatic Automatic Automaticamomomance of Curged Beams

333.Вакуумный штабелёр

Оценка качества

Качественная сортировка роботом

Блочное хранилище для отверждения

Разгрузка из хранилища для отверждения

Упаковка пакетов БШ

Линия клееного бруса

MINDA Brettschichtholzfertigung — Линия клееного бруса

Гибкий клееный завод от MINDA.

Результаты и обсуждения

Результаты и обсуждения Также можно варьировать тип структуры древесины в зависимости от применения пластин сопротивления в каждой области балки [8]. Преимуществом клееного бруса является использование мелких деталей для ламинирования конструкционных балок. В балках с высокопрочными деталями, составляющими наружную часть, могут применяться детали различных классов прочности. Также можно варьировать тип деревянной структуры в зависимости от применения пластин сопротивления в каждой области балки. Целью данной работы была оценка сопротивления клееных балок, изготовленных из восстановленной древесины, выращенной в Бразилии. Эта оценка была сделана с помощью стандартного статического теста по бразильскому стандарту [9].]. В данной статье речь идет о методе построения, тесткросах клееного бруса и взятых от них экземплярах.

Также можно варьировать тип структуры древесины в зависимости от применения пластин сопротивления в каждой области балки [8]. Преимуществом клееного бруса является использование мелких деталей для ламинирования конструкционных балок. В балках с высокопрочными деталями, составляющими наружную часть, могут применяться детали различных классов прочности. Также можно варьировать тип деревянной структуры в зависимости от применения пластин сопротивления в каждой области балки. Целью данной работы была оценка сопротивления клееных балок, изготовленных из восстановленной древесины, выращенной в Бразилии. Эта оценка была сделана с помощью стандартного статического теста по бразильскому стандарту [9].]. В данной статье речь идет о методе построения, тесткросах клееного бруса и взятых от них экземплярах. Вся эта древесина была извлечена из возобновляемых лесов деревьев, посаженных в Бразилии, поэтому без риска нанесения ущерба окружающей среде. Для каждого вида изготовлено 18 клееных брусов, 9склеены резорциновым клеем фенолформальдегидным (ФФ) и 9 клеем полиуретановым (ПУР), всего 54 клееных бруса для трех пород дерева. После изготовления клееный брус был обработан химическим консервантом на основе CCA (Copper Chrome Arsenic) и CCB (Copper Chrome Boron) по полноячеистому методу, для защиты от нападения насекомых. Процесс производства 54 клееных брусов состоит из следующих этапов: складирование древесины; визуальный рейтинг; набивка механики, группировка древесины, обработка ламината; изготовление крестовин; сверление и закругление верхней поверхности; обработка консервантом от насекомых; хранение клееного бруса. Такие балки из клееного бруса укладывались с интенсивностью давления 1,0 МПа, неслучайным распределением веса как ламината, так и клея, применялись две степени укрывистости от 300 до 350 г/м 2 .

Вся эта древесина была извлечена из возобновляемых лесов деревьев, посаженных в Бразилии, поэтому без риска нанесения ущерба окружающей среде. Для каждого вида изготовлено 18 клееных брусов, 9склеены резорциновым клеем фенолформальдегидным (ФФ) и 9 клеем полиуретановым (ПУР), всего 54 клееных бруса для трех пород дерева. После изготовления клееный брус был обработан химическим консервантом на основе CCA (Copper Chrome Arsenic) и CCB (Copper Chrome Boron) по полноячеистому методу, для защиты от нападения насекомых. Процесс производства 54 клееных брусов состоит из следующих этапов: складирование древесины; визуальный рейтинг; набивка механики, группировка древесины, обработка ламината; изготовление крестовин; сверление и закругление верхней поверхности; обработка консервантом от насекомых; хранение клееного бруса. Такие балки из клееного бруса укладывались с интенсивностью давления 1,0 МПа, неслучайным распределением веса как ламината, так и клея, применялись две степени укрывистости от 300 до 350 г/м 2 . Клееные балки имели длину 200 см и поперечное сечение 9 см × 9 см и были изготовлены из трех кусков дерева, каждый из ламината толщиной 30 мм. На рис. 1 показан план изготовления клееного бруса. На рисунке 2 показано изготовление клееных балок, а на рисунке 3 показаны клееные балки для статического испытания на изгиб.

Клееные балки имели длину 200 см и поперечное сечение 9 см × 9 см и были изготовлены из трех кусков дерева, каждый из ламината толщиной 30 мм. На рис. 1 показан план изготовления клееного бруса. На рисунке 2 показано изготовление клееных балок, а на рисунке 3 показаны клееные балки для статического испытания на изгиб. На рис. 4 показано испытание на изгиб клееных балок.

На рис. 4 показано испытание на изгиб клееных балок.

уход. В таблице 4 представлены средние значения клееного бруса с консервирующей обработкой. В таблице 5 приведены средние значения массы и прочности на растяжение для различных типов клееных балок с консервирующей обработкой.

уход. В таблице 4 представлены средние значения клееного бруса с консервирующей обработкой. В таблице 5 приведены средние значения массы и прочности на растяжение для различных типов клееных балок с консервирующей обработкой. В ходе испытаний на выносливость после химической обработки было установлено, что разрыв происходит при расслоении клеевого шва в различных клееных брусах, изготовленных из древесины Lyptus ® . В целом производство клееных балок из древесины, выращенной в лесу, безусловно, является большим преимуществом, поскольку, помимо отличной прочности/веса, оно не наносит ущерба окружающей среде и способствует поглощению углерода из атмосферы.

В ходе испытаний на выносливость после химической обработки было установлено, что разрыв происходит при расслоении клеевого шва в различных клееных брусах, изготовленных из древесины Lyptus ® . В целом производство клееных балок из древесины, выращенной в лесу, безусловно, является большим преимуществом, поскольку, помимо отличной прочности/веса, оно не наносит ущерба окружающей среде и способствует поглощению углерода из атмосферы. Квалификационный код для производителей конструкционной клееной древесины, Канадская ассоциация стандартов, 2006. 16 стр.

Квалификационный код для производителей конструкционной клееной древесины, Канадская ассоциация стандартов, 2006. 16 стр. Международный журнал материаловедения, т. 4, с. 114-118, 2014.

Международный журнал материаловедения, т. 4, с. 114-118, 2014. 11 стр.

11 стр.

Клееные ламели соотв. Полосы LVL автоматически подаются в пресс TimberPress T120 pro. Он оснащен встроенной упаковкой, так что пресс-пакет формируется автоматически. В камере прессования (длина: 18 000 мм, высота: 2 000 мм, ширина: 600 мм) можно прессовать как большие опоры из LVL (600 мм x 300 мм), так и клееные балки с минимальной шириной всего 100 мм. Давление прессования регулируется в зависимости от ширины детали. При максимальной ширине 600 мм возможно 1,1 Н/мм². 9№ 0023

Клееные ламели соотв. Полосы LVL автоматически подаются в пресс TimberPress T120 pro. Он оснащен встроенной упаковкой, так что пресс-пакет формируется автоматически. В камере прессования (длина: 18 000 мм, высота: 2 000 мм, ширина: 600 мм) можно прессовать как большие опоры из LVL (600 мм x 300 мм), так и клееные балки с минимальной шириной всего 100 мм. Давление прессования регулируется в зависимости от ширины детали. При максимальной ширине 600 мм возможно 1,1 Н/мм². 9№ 0023

12912 9000 1.1012 1. Цепный конвейер и кормление для кормления

12912 9000 1.1012 1. Цепный конвейер и кормление для кормления  Помимо влажности досок определяется и их устойчивость. Оператор оценивает визуальные требования. Отмеченные дефекты вырезаются. Робот, расположенный перед торцовочной пилой, быстро и надежно сортирует ламели по качеству поверхности, устойчивости и типу древесины. Сортировка по классам качества позволяет оптимально использовать сырьевые ресурсы древесины.

Помимо влажности досок определяется и их устойчивость. Оператор оценивает визуальные требования. Отмеченные дефекты вырезаются. Робот, расположенный перед торцовочной пилой, быстро и надежно сортирует ламели по качеству поверхности, устойчивости и типу древесины. Сортировка по классам качества позволяет оптимально использовать сырьевые ресурсы древесины. Вакуумная система штабелирования

Вакуумная система штабелирования