ЛВЛ-Брус — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 10 сентября 2016; проверки требуют 2 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 10 сентября 2016; проверки требуют 2 правки. У этого термина существуют и другие значения, см. Брус.

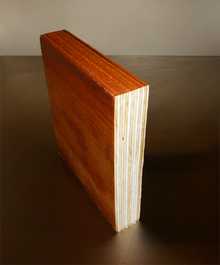

ЛВЛ-брус, брус LVL, брус из клеёного шпо́на (от англ. Laminated Veneer Lumber — «пиломатериал из слоёного шпона») — конструкционный материал, изготовленный по технологии склейки нескольких слоёв лущёного шпона хвойных пород (сосна, ель, лиственница) толщиной порядка 3 мм. Является одним из типов клеёных деревянных конструкций. Волокна древесины смежных слоёв располагаются параллельно, что отличает ЛВЛ от фанеры. Выпускается в виде брусьев (балок) и плит широкого размерного ряда. Легко обрабатывается и в процессе производства, и на строительной площадке.

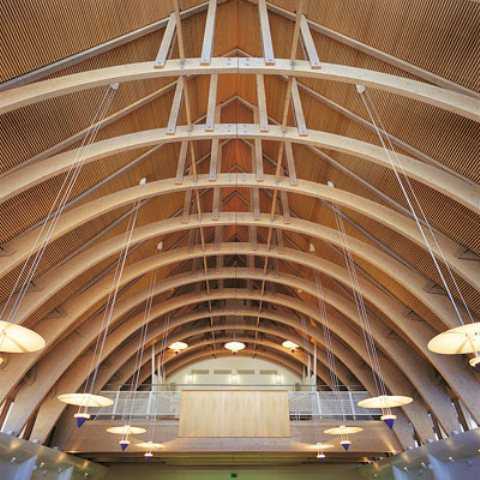

Благодаря своей однородной структуре брус ЛВЛ обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение бруса ЛВЛ — это несущие элементы каркаса. На основе опыта в Северной Америке наиболее популярно использование ЛВЛ в качестве коньковых балок, стропильных ног, балок межэтажных перекрытий. Также, благодаря тому, что длина балки технологически не ограничена, ЛВЛ используется для создания больших пролётов (24-36 м) и объёмов. Применяется для конструкций в агрессивных средах (сельскохозяйственные здания, склады химически активных элементов), и в помещениях с повышенной влажностью (бассейны), так как обладает большей устойчивостью, чем массив древесины. Балки и плиты ЛВЛ также можно использовать в системах силовой опалубки.

Основными потребителями ЛВЛ являются США, Европа, Россия. Предприятия стро

ru.wikipedia.org

ЛВЛ-брус

ЛВЛ-брус – строительный материал, способный заменить кирпич и бетон.На сегодняшний день общая задача в загородном строительстве строится по принципу — жить легко после быстрого возведения дома. Уже после этого встают вопросы технологического характера.

Каркасное строительство

При возведении каркасного дома с применением ЛВЛ, клееный брус из шпона является наиболее соответствующим материалом с точки зрения функциональности. Достаточно длительное время основой для каркасного дома выступает дерево. На сегодняшний день очень модным считается фахверк, который является уже традиционной европейской технологией строительства. В качестве каркаса выступали балки, которые сегодняшними туристами воспринимаются как прием фасадного преображения домов.

Стоит отметить, что технология строительства современного каркасного объекта не слишком сильно отличается от фахверка. Основой объектов по этим технологиям будет все равно деревянный каркас.

Использование дерева в современную эпоху объясняется тем, что оно является экологичным материалом, податливо, придает отличный внешний вид объекту. Иными словами, дерево является технологичным материалом.

Строительство домов из дерева дается очень легко. Постройка деревянного объекта не занимает слишком много времени. Однако, при всех своих плюсах, древесина обладает и недостатками: гниет, хорошо горит и обладает малой плотностью. Нынешние технологии кардинально могут поменять это. Современные методы обработки дерева изменяют свойства этого материала. Также, технологии дают возможность создавать новые современные материалы, в основе которых лежит именно древесина. Эти материалы будут выгодно отличаться от дерева своими эксплуатационными и монтажными характеристиками.

ЛВЛ брус

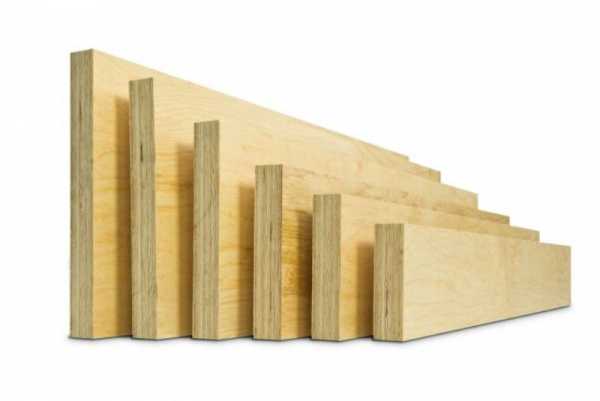

Именно к такому материалу относится ЛВЛ-брус или LVL (LaminatedVeneerLumber) – материал, который был рождён современной деревообрабатывающей промышленностью, представляющий из себя брус, балки и доски, которые изготавливаются по технологии склейки шпона слоями и параллельно расположенными волокнами. ЛВЛ-брус обладает множеством положительных свойств. Он выгодно отличается от обычных пиломатериалов тем, что может сохранять свои размеры вне зависимости от температурных колебаний и влажности, не подвержен воздействию сырости, а также обладает мизерными показателями естественной усушки. Такими же характеристиками обладает и клееный брус, однако он проигрывает в запасах прочности, ведь ЛВЛ-брус гораздо прочнее. Это делает его одним из основных претендентов на то, чтобы стать несущей опорой или перекрытием большей длины. Обычные пиломатериалы проигрывают ЛВЛ-брусу и в возможности работать на изгиб. Длина этого бруса может достичь 18 метров, что является бесспорным преимуществом, перед обычными пиломатериалами из древесины, не превышающими 8 метров в длину.

Еще одной отличительной особенностью ЛВЛ-бруса является его стоимость. Цена практически не зависит от длины бруса, что выгодно отличает его от других материалов. Например, цена клееного бруса будет зависеть от увеличения его длины. А если сравнивать ЛВЛ с металлом или железобетоном, его показатели веса и прочности обладают оптимальным соотношением, что выгодно отличает его. Эти особенности очень важны при строительстве объектов малой этажности – конструкция из ЛВЛ-бруса, при своей прочности, не дает высокой нагрузки на фундамент, что уменьшает работы по созданию прочного фундамента. А его монтажные свойства, которые облегчают работу строителей, позволяют перемещать готовые конструкции по земле или даже поднимать на этаж выше. При этом совершенно необязательно задействовать большую спецтехнику. Из этого можно сделать вывод, что строительство с применением ЛВЛ, существенно сокращает временные и финансовые затраты, нежели строительство из бетона или кирпича.

Технология изготовления ЛВЛ

Таких показателей позволила добиться технология изготовления. Система производства строится таким образом, что склеиваемые листы шпона располагаются в шахматном порядке и распределяются равномерно по всей длине. Технология была запатентована компанией «RauteWood». Она является одним из крупнейших мировых поставщиков оборудования для производства ЛВЛ-бруса. Благодаря этому появляется возможность добиться отличительных особенностей, придающих прочность материалу. Для исключения человеческого фактора все этапы контролируются компьютером. Это обеспечивает сохранение всех геометрических размеров бруса.

Благодаря сочетанию таких материалов или даже добавлению к ним других каждый может построить дом, который не будет похож на другие. А если вспомнить поговорку «Мой дом – моя крепость», то использование для строительства «крепости» ЛВЛ-бруса придется очень кстати.

Для изготовления ЛВЛ-бруса используются хвойные бревна. Сначала они проходят гидро- и термообработку, проходят процесс окорки и распиливаются. После этого они попадают на конвейер лущильного станка. Процесс лущения полностью компьютеризирован. Центровка и замеры заготовок происходят при помощи лазера, обладающего высочайшим уровнем точности. После того, как на выходе появляется готовый шпон, он проходит процесс тестирования и сортировки с помощью ультразвука. Влажный шпон не пройдет дальше, а будет отправлен на досушку. Стоит отметить, что проверка на влажность осуществляется несколько раз в процессе производства. Когда шпон был протестирован и отсортирован, он может быть использован в изготовлении материала высокой прочности.

Высокие показатели огнестойкости достигаются благодаря тому, что при склеивании слоев шпона используется специальная нейтральная к окислению смола. Технология производства ЛВЛ схожа с производством фанеры. Однако при производстве фанеры, волокна смежных слоев располагаются перекрестно, в отличие от параллельного расположения в ЛВЛ. На выходе имеется прочный и однородный по составу строительный материал.

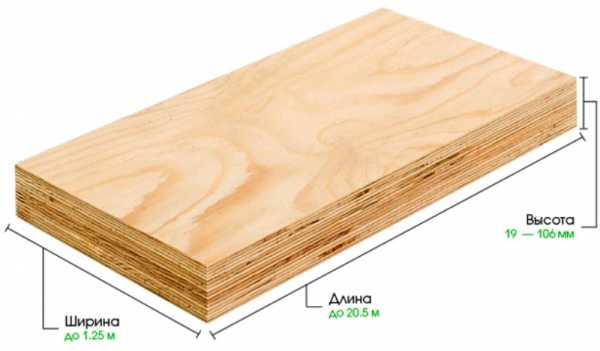

Размеры

Возможность широкой линейки размеров ЛВЛ-бруса – это еще одна отличительная особенность этого строительного материала. Линия производства ограничивает брус в пределах 2,5-18 м. в длину и 200-1830 мм. в ширину. В зависимости от дальнейшего использования, ЛВЛ разрезается на доски или продольные бруски, которые не сложно обработать в процессе производства или на стройплощадке. Благодаря своим каркасным и монтажным характеристикам ЛВЛ приобрел огромную популярность в Северной Америке. Стоит отметить, что 90% домов этого региона строятся с применением древесины. Огромные темпы этот материал набирает и в Европе, где люди стали предпочитать более дешевые и эффективные материалы, отказываясь от кирпича или бетона. Однако новые материалы должны обеспечивать высокие показатели теплоизоляции и акустических характеристик жилых домов.

Зарекомендовавшая себя с положительных сторонах технология каркасного строительства домов и использования ЛВЛ-бруса позволяет построить энергоэффективный дом любой архитектурной формы (и даже любого размера) в самые кратчайшие сроки. Процесс строительства не зависит от предназначения строящегося объекта: будет ли он жилым домом, дачным участком, особняком или даже коттеджем – он будет прочен, надежен и комфортен.

stroitelstvo.org

Сравнение инвестиций в производство LVL бруса и пиломатериалов

В Европе и Северной Америке благодаря своим свойствам балки из клееного шпона (LVL) стали привычным строительным материалом. Инвесторов привлекает не только рост потребления, но и сравнительно быстрый выход производства балок на самоокупаемость.

О качестве балок из клееного шпона (LVL) в России знают немного. Как стройматериал в нашей стране его используют только несколько крупных застройщиков в Москве и Санкт-Петербурге. В других регионах пока предпочитают строить дома на основе металлоконструкций и бруса из массивной древесины. Тем не менее, в Европе и Северной Америке, благодаря своим уникальным свойствам балки LVL стали привычным строительным материалом. Инвесторов привлекает не только растущее потребление балок, но и сравнительно быстрый выход производства этой продукции на самоокупаемость.

Рынок

Основными мировыми рынками сбыта LVL сегодня являются Великобритания, Германия, Франция, Финляндия и США. В России первая тысяча кубометров LVL была выпущена в феврале 2004 года на единственном предприятии ОАО «ЛВЛ-Югра» в Ханты-Мансийском АО. Расчетная мощность завода составляет 39 тысяч кубометров клееных шпоновых балок в год. Однако российские производители столкнулись с проблемой, ставшей препятствием для дальнейшего развития производства: рынок оказался не готов к потреблению нового продукта. Шпоновым балкам на Урале по-прежнему предпочитают стальные металлоконструкции.

Наибольшим спросом LVL пользуется у строительных компаний Москвы и Санкт-Петербурга. Основным поставщиком шпоновых балок для них является финская компания Finnforest, крупнейший в мире производитель LVL. Finnforest ежегодно производит 170 тысяч кубометров LVL, в то время, как во всей Европе производится 200 тысяч кубометров этих балок. Однако 80% мирового производства LVL, составляющего 3 млн кубометров, сегодня приходится на Северную Америку.

Тенденции рынка LVL легко прослеживаются, так как этот рынок жестко связан с рынком конструкционных древесных плит. Спрос на такие плиты в Северной Америке в 2004 году вырос на 6,4% по сравнению с 2003 годом, общий объем производства, таким образом, составил 4,08 млрд кв м. Растущий рынок индивидуального строительства и в Америке, и в Канаде содействовал росту спроса на древесную продукцию в 2004 году, рекордный рост показали OSB, клееная древесина, опорные балки для полов I-Joists и LVL.

Производство LVL в Северной Америке в последнем квартале 2004 года выросло на 27,6%, а за весь год производство выросло на 27,9% относительно 2003 года до 2,44 млн кубометров.

Продукт

Шпоновые балки легче стальных конструкций и прочнее массивной древесины. Особо прочными и долговечными их делает слоистая структура. Снижающие прочность дефекты отдельных слоев шпона, например сучки, распределяются в толще слоев так, что их влияние на прочность конечного продукта незначительно. Благодаря таким характеристикам как долговечность, прочность, точность линейных размеров и жаростойкость, клееные шпоновые балки LVL значительно превосходят другие конструкционные материалы из древесины. Кроме того, технология производства балок позволяет использовать для внешних слоев бездефектный шпон, повышая, таким образом, эстетику продукта.

Высокие прочностные свойства клееных шпоновых балок LVL достигаются благодаря сращиванию листов шпона «на ус». При этом набор слоев происходит таким образом, что швы каждого последующего слоя шпона располагаются в шахматном порядке по всей длине балки. Эта система, запатентованная производителем оборудования, финской компнией Raute, позволяет улучшить прочностные характеристики LVL. Сегодня в мире больше половины всех балок LVL производится с помощью этой системы.

Одно из уникальных преимуществ использования LVL в строительстве — возможность широкого выбора размеров шпоновых балок. Ширину и длину балок можно выбирать произвольно в пределах размеров, допускаемых линией по производству LVL. Ширина клееных шпоновых балок LVL находится в диапазоне от 100 до 180 см, длина — в диапазоне от 2,5 до 25 м, толщина балок обычно не превышает 75 мм.

Технология производства

Для производства балок LVL используют хвойную древесину. Бревна замачиваются в воде температурой 50 градусов выше нуля в течение суток. Участок кондиционирования древесины обрабатывает бревна до окорки и нарезки на чураки. Кондиционирование древесины является необходимым этапом перед лущением, иначе резко снизится полезный выход продукции.

После гидротермообработки чураки загружаются на подающий конвейер лущильного станка. Обогрев бассейнов для кондиционирования происходит за счет тепла конденсата, подающегося от веерной сушилки. Загрузка и разгрузка бревен осуществляется мостовым краном. После замачивания бревна разрезаются на чураки длиной до 1,8 м, которые по автоматической конвейерной линии подаются на участок лущения. Кора с линии убирается с помощью конвейера. Обрезки бревен дробятся и по пневмопроводу направляются к сырым отходам.

Полученные чураки лущатся до шпона толщиной 3,2 мм. Современный лущильный станок оснащается тройными шпинделями, вращающейся прижимной линейкой, динамической настройкой угла резания ножа. Центровка чурака выполняется лазерным загрузочным устройством. Благодаря высокой точности позиционирования при лущении количество отходов уменьшается на 20-25%.

Далее шпон нарезается на листы нужного размера. Вакуумное разделительное устройство отделяет форматные листы от кусков и отходов. Неформатный шпон сращивается в полноформатные листы, которые тоже используются в производстве. Отходы — сердцевинная часть бревна, кора, опилки и обрезки шпона, подаются прямо в барабанную дробилку. После нарезки шпон высушивается в веерной сушилке до влажности менее 5%, которая контролируется автоматическим влагомером. Недостаточно сухие листы шпона снова подаются на сушку.

Специальная камера обнаруживает на сухих листах шпона все дефекты (разрывы, гниль), которые тут же удаляются, либо замазываются. Листы сортируются по размеру, слишком короткие и узкие убираются. Сортировка происходит таким образом, чтобы в готовом изделии средняя плотность материала была постоянной. На современных производствах LVL сортировка шпона осуществляется с помощью передовой ультразвуковой технологии. Листы шпона, протестированные ультразвуком, могут быть использованы для изготовления конструкционного материала, в котором необходима особая прочность.

Например, для производства LVL бруса, использующегося в качестве несущих балок, на внешние торцы подбирается шпон с высокими прочностными характеристиками. Просушенные и отсортированные листы шпона подаются на гильотинную пилу, которая делает наклонный срез в 45 градусов, который также называется «ус». Его ширина, как правило, достигает 3 см с обеих кромок листа. Затем листы склеиваются встык.

Для получения непрерывной ленты шпона кромки склеиваются между собой клеящей нитью. На верхнюю сторону ленты наносится клей, на который укладываются последующие листы шпона. В качестве клея используется термоактивная фенольная смола. Ее устойчивость к высоким температурам, делает LVL практически невоспламеняемым, в отличие от обычных балок из массива дерева. После достижения нужной толщины, заготовка подвергается предварительной прессовке, чтобы клей равномерно пропитал противоположную сторону склеиваемого шпона. С конвейера выходят заготовки шириной 1,8 м и толщиной от 27 до 75 мм, которые разрезаются на нужную длину (максимум 25 м) и укладываются под горячий пресс.

Время окончательной запрессовки зависит от толщины заготовки, вида используемого клея, и составляет в среднем 29 минут для LVL толщиной 45 мм. Пресс при этом нагревается до температуры +145 градусов Цельсия. Для этого в плоскости опорного башмака прорезаются полости в виде труб, через которые подается горячее масло, вода или пар. Заготовки LVL разрезаются в размер только по желанию заказчика. Продольные заготовки разрезаются либо на продольные бруски, либо на доски. При производстве досок из LVL листы шпона располагаются так, чтобы направление волокон шло параллельно.

А при производстве продольных брусков, некоторые листы шпона располагаются перпендикулярно большинству листов. Это придает жесткость LVL, предотвращает деформацию и искривление.

Анализ эффективности производства пиломатериалов и LVL

Практика показывает, что производство шпоновых балок LVL рентабельнее и имеет более сжатые сроки окупаемости, чем производство пиломатериалов. Несмотря на то, что для строительства завода по производству LVL требуется больше инвестиций, чем для строительства лесопильного завода, производство балок окупается почти в два раза быстрее.

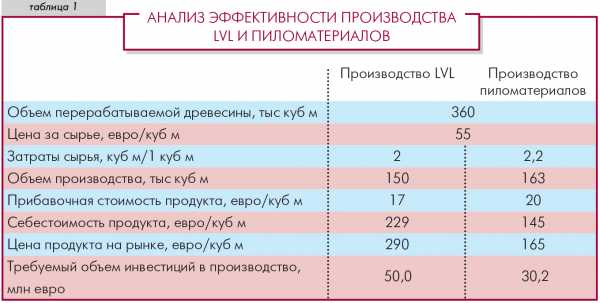

Для сравнения возьмем две линии: одну по производству LVL, другую — пиломатериалов. Допустим, что обе линии имеют одинаковый уровень переработки хвойной древесины — 360 тысяч кубометров в год. А цена одного кубометра древесного сырья для обеих линий одинаковая — 55 евро (Таблица 1).

При производстве LVL для получения 1 кубометра конечного продукта требуется переработать 2 кубометра леса, в то время как для пиломатериалов этот показатель составляет 2,2 кубометра. Технология производства LVL позволяет более полно использовать существующие запасы леса благодаря тому, что здесь можно эффективно перерабатывать тонкомерную древесину различного качества, в том числе — с естественными дефектами. Для производства пиломатериалов такая древесина не используется.

Стоимость установки линии для производства клееного бруса LVL составляет 30 миллионов евро, а лесопильной линии — 25 млн евро. Площадь цехов для производства LVL должна быть в 5,6 раза больше, чем для производства пиломатериалов, причем цена квадратного метра цеха LVL обходится в 600 евро/кв м, что в 1,5 раза дороже стоимости одного метра лесопильного предприятия.

Соответственно конечная стоимость строительства производственных сооружений для изготовления LVL составит 16,8 млн евро против 2 млн евро для строительство лесопилки. В общей сложности инвестиции в строительство производства LVL с нуля составят 50 млн евро против 30,2 млн, которые требуется затратить на строительство завода по производству пиломатериалов. Время выхода на самоокупаемость производства LVL составляет 5,4 года, в то время как лесопильное производство окупается лишь за 9,4 года.

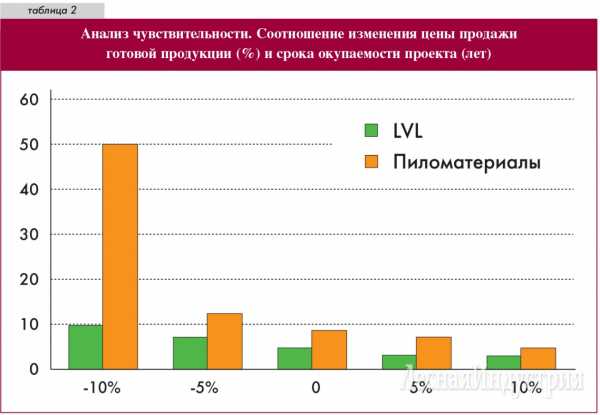

Анализ зависимости срока окупаемости производства от изменений рыночной конъюнктуры также показывает, что производство LVL менее зависимо от рынка, чем лесопильное производство. Например, уменьшение рыночных цен на готовую продукцию на 10% увеличивает время окупаемости производства всего до 10 лет. А срок окупаемости лесопильного производство при таком изменении вырастает до 50 лет (Таблица 2).

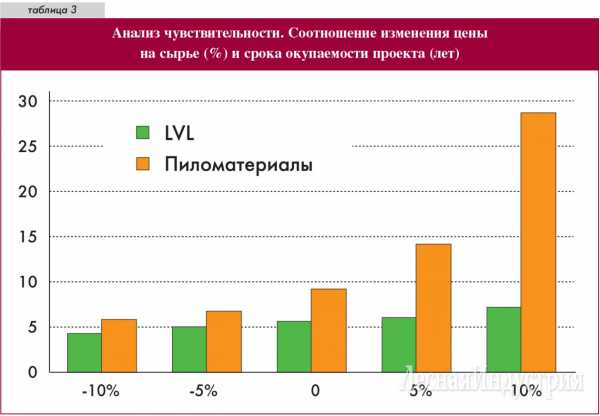

Изменение цены сырья на окупаемость производства LVL влияет меньше, чем на окупаемость лесопильного производства (Таблица 3).

www.lesindustry.ru

Производство бруса LVL

Использование LVL в малоэтажном строительстве снижает нагрузку на фундамент, поскольку этот материал имеет сравнительно небольшой вес, сохраняет свои точные линейные размеры вне зависимости от колебаний влажности и температуры, не коробится от сырости и обладает минимальными показателями усушки.

Древесина обладает уникальным комплексом свойств – малый вес, высокая удельная прочность, хорошая обрабатываемость, химическая пассивность в агрессивных средах, дружественность в сосуществовании с человеком, высокие эстетические свойства – все это определило ее широкое применение в различных сферах человеческой деятельности.

Однако анизотропное строение древесины вызывает неоднородность ее физико-механических свойств. Значительное влияние на прочность древесины оказывают пороки ее строения – сучки, косослой, крень и ряд других. Но в большей степени строителей не устраивает неравномерность прочностных свойств древесины из-за ее волокнистого строения – при растяжении вдоль волокон прочность древесины практически на порядок выше, чем поперек волокон.

Исходя их этих предпосылок, необходимо как можно шире внедрять технологии производства композиционных материалов на основе древесины, снижающие отрицательное воздействие «врожденных» ее недостатков на потребительские свойства, а также позволяющие использовать для этих целей низкосортную древесину.

Известно, что древесина хорошо склеивается. Перед склеиванием из пиломатериалов выпиливают участки с недопустимыми дефектами и пороками. Затем бездефектные отрезки сращивают в ламели нужной длины на торцевой зубчатый шип, а при производстве бруса такие ламели склеивают еще и по толщине.

Поскольку места склеек по длине распределяются случайным образом, то прочность таких конструкций не уступает прочности цельной древесины, а порой и превосходит ее. Размеры элементов клееных конструкций зависят от вида используемого оборудования и по длине могут достигать нескольких десятков метров, что чаще всего ограничивается возможностями их транспортировки.

Другое широко известное направление снижения влияния пороков древесины – производство листовых клееных материалов из лущеного шпона – фанеры. В этом случае достаточно тонкие листы шпона, где также пороки распределены случайным образом (либо удалены в ходе шпонопочинки), склеиваются между собой по пласти послойно. Причем смежные листы в слоях укладываются относительно друг друга таким образом, чтобы волокна древесины в них были направлены перпендикулярно друг другу.

Вследствие таких особенностей строения прочность фанеры не может приблизиться к прочности древесины вдоль волокон, что ограничивает ее применение в качестве конструкционного материала.

Хорошо склеиваются по длине и толщине не только заготовки из брусков, досок и шпона по торцам и пластям, но и специально подготовленная стружка – дробленка – для производства древесно-стружечных плит. Дробленка достаточно однородна по фракционному составу, поскольку имевшиеся в древесине пороки равномерно разнесены по всему объему стружки, что называют «эффектом дробления» пороков.

Как правило, плитные материалы обладают в сравнении с древесиной более низкой прочностью, а также склонны к разбуханию в условиях повышенной влажности. Однако площадь таких плит в 3–4 раза больше площади типовых листов фанеры, что дает ряд преимуществ для мебельщиков и домостроителей.

Стремление изготавливать клееные материалы, не уступающие по прочности древесине, но имеющие большие размеры как по длине, так и по толщине, привело к появлению за рубежом технологий производства новых материалов, напоминающих толстую фанеру, волокна шпона в которой располагаются в основном в продольном направлении, – однонаправленный клееный шпон. Такой клееный материал получил название LVL (laminated veneer lumber).

LVL широко применяется в странах Северной Америки, Северной и Западной Европе, где при жилищном строительстве предпочтение отдается древесине. И на нашем рынке представлены западные фирмы – производители LVL. Так, например, финский концерн Finnforest предлагает LVL из шпона ели под своей торговой маркой Kerto: Kerto-S и Kerto-T, которые соответствуют материалу Ultralam тип I и тип II.

В России данная технология используется около десяти лет. LVL-брусья и панели, обладающие высокой прочностью и достаточно большими размерами, являются весьма перспективным конструкционным материалом в первую очередь для строительства.

Наиболее известны две технологии производства многослойного клееного материала из однонаправленного шпона. В первом случае склеивание пачки однонаправленного шпона осуществляется в прессах периодического действия, что аналогично техпроцессу получения клееной фанеры. Во втором случае склеивание пачки шпона производится в прессе непрерывного действия.

Предприятия, выпускающие этот материал по различным технологиям, запатентовали и фирменное название такого материала.

Пионером такого российского производства является завод в г. Нягань Ханты-Мансийского автономного округа (ХМАО). На этом заводе технологический процесс производства LVL осуществляется по технологии, аналогично процессу производства клееной фанеры на прессах периодического действия. Готовая продукция выпускается предприятием под собственной фирменной маркой «LVL – Юрга».

На втором предприятии – заводе «Талион Терра» в г. Торжке Тверской обл. производство работает по более производительной и перспективной технологии с применением для склеивания в качестве головного оборудования ленточного пресса непрерывного действия. Готовая продукция LVL выпускается предприятием под торговой маркой Ultralam.

Особенностью этой технологии является то, что подаваемый на подпрессовку пакет шпона с нанесенным на поверхность листов клеем проходит через установку ТВЧ, электромагнитное поле которой позволяет снизить вязкость клея, позволяя за счет этого более полно и равномерно пропитать им подаваемый на склеивание шпон. Наряду с сокращением продолжительности прессования пакета следует отметить и увеличение прочности получаемого бруса.

Строители с определенной опаской относятся к широкому применению высокопрочного многослойного бруса LVL в качестве конструктивного материала, поскольку до недавнего времени отсутствовали нормативно-технические документы и рекомендации, описывающие физико-механические характеристики бруса LVL, особенности его применения в различных условиях, специфические способы защиты от атмосферных воздействий, плесени, влаги, огня.

Однако Центральный научно-исследовательский институт строительных конструкций (ЦНИИСК) им. В.А. Кучеренко под руководством доктора технических наук Л.М. Ковальчука совместно с заводами-изготовителями разработал стандарты организаций (СТО), формулирующие общие технические требования к этому прогрессивному материалу: сортамент продукции, требования к материалам, физико-механические характеристики, методы испытаний, правила приемки, упаковки, хранения и транспортирования и ряд других. На сегодняшний день весь выпускаемый высокопрочный многослойный брус – «LVL–Юрга» и Ultralam – сертифицирован на соответствие уровня качества требованиям СТО.

Особенности материала

Стандарт СТО 36554501-021-2010 является основным документом, подлежащим соблюдению при проектировании, изготовлении, применении конструкций на основе Ultralam, оформлении заказов и договоров на их поставку и продажу. Изложенные в стандарте требования гармонизированы с требованиями европейского стандарта ЕN 14374:2004 и американского стандарта ASTM 5456-06, что значительно облегчает экспорт продукции LVL за рубеж.

В зависимости от направления волокон и сорта слоев шпона, оговоренных в соответствующих технических условиях, конструктивно Ultralam изготавливают нескольких типов: Ultralam Rs, Ultralam R и Ultralam X – в порядке снижения значений физико-механических характеристик.

Ultralam Rs обладает наиболее высокими физико-механическими характеристиками, значительно превышающими характеристики цельной и клееной древесины. У этого материала все слои шпона имеют параллельное направление волокон. При изготовлении Ultralam Rs используется шпон высших сортов. Данный материал рекомендуется преимущественно для изготовления наиболее ответственных элементов несущих конструкций.

Физико-механические характеристики Ultralam R несколько уступают предыдущему типу, однако и они превышают характеристики цельной и клееной древесины. Все слои шпона имеют параллельное направление волокон. Этот материал также рекомендован для применения преимущественно в несущих строительных конструкциях.

Ultralam X, в отличие от предыдущих типов, имеет отдельные слои шпона, направленные перпендикулярно основным. Число таких слоев, как правило, составляет около 20%. Этот материал может использоваться как для несущих, так и ограждающих элементов строительных конструкций.

Наибольшей популярностью у строителей пользуется материал типов Ultralam R и Ultralam X (тип I и тип II).

По сортаменту Ultralam изготавливают в виде плит и брусьев длиной от 2500 до 20500 мм с градацией в 500 мм, шириной от 40 до 1250 мм и высотой (толщиной) от 19 до 106 мм. Предельные отклонения по длине составляют +/- 5 мм, по ширине – +/- 2 мм. Отклонения по толщине составляют от + (0,8 + 0,3δ) до — (0,4 + 0,3δ) мм, где δ – толщина плиты или бруса.

В пределах указанных размеров продукция выпускается по индивидуальным заказам, хотя в СТО приведен сортамент и стандартных размеров элементов из материала Ultralam.

Шпон, используемый в качестве сырья для производства материала Ultralam, получают из круглых лесоматериалов хвойных пород (сосны, ели, лиственницы) I–III сортов способом лущения. Как правило, на изготовление Ultralam идет шпон толщиной 3,2 мм.

Нормальная влажность материала Ultralam должна находиться в диапазоне 8–12%. Шероховатость поверхности брусьев и плит Ultralam R по ГОСТ 7016-82 не должна превышать 320 мкм или соответствовать шероховатости эталонного образца. Плотность всех типов материала Ultralam соответствует примерно 480 кг/м3.

При проведении сертификационных испытаний в Агентстве по испытанию материалов при Штутгартском университете были получены несколько более высокие значения физико-механических характеристик материала, чем заложены в СТО.

Производство LVL

Для изготовления шпона используется сырье хвойных пород (еловые и сосновые лесоматериалы) древесины. Поскольку длина бруса может достигать значительных размеров (20–24 м), что существеннно превышает длину листов лущеного шпона, для изготовления LVL марки Ultralam на предприятии «Талион Терра» (Торжок) используется технология, отличающаяся от технологии фанерного производства, когда размеры получаемого материала по длине и ширине определяются габаритами плит пресса, которые не превышают 2,5 х 2,5 м.

Технология получения лущеного шпона, принятая на предприятии, является традиционной для фанерного производства и состоит из ряда этапов. Основные отличия заключаются в применении на каждом этапе современного высокопроизводительного и точного оборудования.

При поступлении на завод древесина сортируется по породам, качеству и размерам на полуавтоматической линии фирмы Hekotek (Эстония) для получения однородной продукции.

Следующим этапом техпроцесса является окаривание сырья, его гидротермическая обработка и поперечный раскрой бревен на чураки заданной длины для последующего лущения. Эти операции выполняются на линии фирмы Vitech Engineering (США). Нужно отметить, что гидротермическая обработка древесины, проводимая для повышения качества лущения шпона и снижения энергетических затрат на резание, осуществляется в бассейне проходного типа, вода в котором может нагреваться до температуры 80оС. После гидротермической обработки бревна поступают на загрузочный конвейер агрегата поперечного раскроя – слешерную установку с тремя циркулярными пилами большого диаметра, где распускаются по длине на мерные чураки длиной 2,65 м.

Для лущения шпона и последующей его рубки используется линия фирмы COE Manufacturing (США). В зависимости от диаметров чураков производительность участка лущения может достигать до 18 штук в минуту. Перед подачей в зону лущения станка выполняется лазерное сканирование формы и диаметра чурака для обеспечения оптимального центрирования в лущильном станке. Это позволяет получить максимальный выход шпона и минимизировать количество шпона-рванины при оцилиндровке чурака. После лущения чурака остается «карандаш» диаметром 90 мм, который вместе со шпоном-рваниной по отдельному конвейеру подается в дробилку и после измельчения служит сырьем для производства топливных гранул.

Оптимизация процесса центрирования и лущения чурака обеспечивается с помощью компьютерной системы ЧПУ, позволяющей автоматизировать эти процессы. Использование быстродействующих следящих сервогидравлических приводов для настройки лущильного станка обеспечивает сохранение по заданному закону необходимых угловых параметров лущильного ножа относительно постоянно изменяющегося диаметра чурака в процессе резания. Вся необходимая информация о процессе лущения выводится оператору на дисплей компьютера.

Полученная на лущильном станке лента шпона поступает по ускорительному конвейеру на ножницы, где разрубается на полосы заданной ширины. Ускорительный конвейер состоит из трех расположенных друг над другом ленточных конвейеров, которые обеспечивают бесперебойную работу лущильного станка и ножниц независимо друг от друга на разных скоростях, что позволяет максимально загрузить ножницы.

С помощью сканирующей камеры, передающей на компьютер информацию о дефектах ленты шпона, в нужный момент выдается команда для начала рубки на листы заданного формата. Система управления ножницами позволяет программировать процесс рубки шпона таким образом, чтобы исключить подачу на сушку листов с недопустимыми дефектами.

Одновременно бесконтактный влагомер, контролирующий влажность ленты шпона в диапазоне от 30 до 250%, передает в систему управления фактические значения влажности, которые либо усредняются, либо по максимальному значению присваиваются данному листу шпона. Сортировка шпона по влажности позволяет более эффективно загружать сушилку, оптимизируя параметры сушки.

Сушка шпона осуществляется в шестиэтажной роликовой сушилке, обогреваемой термомаслом, производства немецкой фирмы Grenzebach BSH. Горячий воздух поступает на листы шпона из сопел термокоробов и, забирая из них влагу, затем теми же вентиляторами снова поступает в термокороба. Заданная циркуляция горячего воздуха будет продолжаться до тех пор, пока им не будет достигнуто требуемое значение влажности.

Сушилка включает 17 секций, которые разделены на три температурные зоны, где температура поддерживается независимо друг от друга с помощью контура регулирования значений температуры непосредственно со щита управления. Первые секции сушилки являются наиболее «горячими»: температура воздуха в них может достигать 192оС. В последних секциях сушилки высушенный шпон подается в зону охлаждения, где с помощью приточной вентиляции температура снижается до 30–40оС.

Скорость перемещения шпона через секции сушилки не является постоянной – она регулируется в зависимости от начальной влажности шпона и породы древесины.

Далее сухие листы шпона поступают на сортировочный конвейер, где проявляется первое отличие технологии производства LVL от технологии производства фанеры. В данном случае листы шпона сортируются не только по визуальным характеристикам, но и по показателям прочности. Тестер шпона Metriguard периодически посылает на шпон волны ультразвука и определяет время прохождения волны через шпон.

Известны корреляционные зависимости между плотностью шпона и скоростью распределения волны: чем плотнее шпон, тем быстрее ультразвук проходит через него. По полученным значениям измерений шпон распределяется на четыре сорта. Высшие сорта направляются для производства конструкционного LVL. Затем шпон диагностируется на наличие ряда дефектов, выявляемых с помощью цветного сканера, и снова листы сортируются по сортам с фиксированными данными качества.

На этой же позиции контролируется влажность шпона. Если его листы имеют влажность выше заданного значения в 8%, то их направляют в специальный карман, откуда они по мере накопления будут отправляться на досушку.

Дальнейшее распределение между позициями укладки шпона в стопы производится автоматически с учетом анализа информации о влажности, размерах, прочности шпона, а также наличии и весомости дефектов.

Полноформатные листы шпона поступают на линию усования, а неформатные листы и листы с недопустимыми дефектами подаются на линию вырубки дефектов и ребросклеивания.

Линия ребросклеивания японской фирмы Hashimoto Denki CO служит для формирования полноформатных листов шпона из неформатных листов или из кускового шпона с предварительной вырубкой дефектов. Определение дефектов осуществляется при движении шпона, а для вырубки дефектов конвейер останавливается, и гильотинные ножницы обрезают дефектные участки листа.

Далее прирубленные бездефектные куски шпона поступают на операцию ребросклеивания, где с помощью клеевой нити они стягиваются между собой по ребрам в непрерывную ленту, которая затем автоматически раскраивается на полосы заданной ширины. Данная линия универсальна – при необходимости на ней возможно получение полос шпона с поперечным расположением волокон древесины.

Ребросклеенные полноформатные листы шпона подаются на линию усования, а далее – на участок сборки пакетов.

Вторым существенным отличием технологии производства LVL от производства фанеры является введение дополнительных операций усования и калибрования шпона, нанесения клея, сборки пакета, прессования и окончательного формирования изделия. При этом заготовка может быть склеена из листов, соединенных по длине «на ус», но часть и них могут быть соединены внахлест. Для этих целей применяется линия усования и калибрования фирмы СТС (США).

Лист шпона поступает на выравнивающий конвейер, который работает в непрерывном режиме. Он подает листы шпона к узлу калибрования и усования. Сначала калибровочные головки выравнивают торцы листа шпона, обеспечивая требуемую длину, а затем усовочные головки скашивают оба конца листа шпона «на ус» с противоположных концов. Длина скоса или угол нарезания «уса» регулируется. Как правило, длина «уса» составляет 20–25 мм. На этой линии производится также подготовка листов шпона для соединения внахлест, при этом усовочные головки отводятся в сторону.

Сборка пакетов шпона осуществляется на автоматизированной линии той же фирмы СТС, однако, по разным схемам для бруса I и II типов.

При сборке пакетов для бруса I типа всегда применяется усованный шпон, имеющий только параллельное направление волокон древесины. Исключение составляет лишь центральный слой шпона, который набирается из ребросклеенного (калиброванного) шпона. При большой толщине бруса или плиты в пакете могут быть уложены несколько слоев калиброванного шпона.

При сборке пакетов бруса II типа слои шпона с параллельным направлением волокон древесины чередуются в заданной последовательности со слоями ребросклееного (калиброванного) шпона с поперечным расположением волокон. Такой материал больше напоминает фанерную плиту. Для снижения покоробленности бруса слои, симметрично расположенные относительно центральной плоскости пакета, должны иметь одинаковую плотность, одно направление волокон, одинаковое расположение лицевой и оборотной сторон листов шпона. Шпон для лицевых слоев (рубашки) устанавливается в отдельный карман.

Склеивание пакетов осуществляется фенолформальдегидным клеем, имеющим повышенную влагостойкость и эмиссию класса Е1, который наносится па поверхность листа методом налива. Клееналивная установка представляет собой щелевое устройство, располагаемое поперек движения листа шпона, из которого клей вытекает сплошной завесой по всей плоскости листа. Расход клея регулируется либо изменением скорости подающего конвейера, либо давлением насоса, либо изменением размеров щели.

Листы шпона с нанесенным клеем поступают на линию формирования пакетов, имеющую два уровня. На каждом уровне есть внешние и внутренние группы вилок. Когда внутренние вилки загружают шпон, внешние вилки укладывают лист на подающий конвейер. После набора пакета заданной толщины конвейер сдвигается и передает сформированный пакет на транспортную тележку, после чего цикл формирования пакета повторяется. Тележка перемещает пакет шпона на подающий конвейер пресса непрерывного действия.

Следующий пакет шпона тележкой подается так, чтобы состыковать скошенные передние концы подаваемых листов шпона со скошенными концами листов шпона предыдущего пакета для обеспечения их прочного склеивания. Сборка пакетов происходит таким образом, чтобы соединения «на ус» в смежных слоях не располагались друг над другом. На лицевые (наружные) слои шпона, подаваемые на сборку из отдельного кармана, клей наносится специальным устройством только «на ус» листа.

Набранный таким образом непрерывный пакет шпона поступает на участок предварительного подогрева, входящий в состав горячего пресса проходного типа немецкой фирмы Dieffenbacher. Этот участок представляет собой большую микроволновку. Непрерывно подаваемый по ленточному конвейеру пакет шпона сначала проходит через металлодетектор, предупреждая выход из строя микроволновой установки при случайном попадании в пакет металлических предметов.

Пакет движется между двумя транспортирующими лентами, скорость которых синхронизирована со скоростью движения лент пресса. Во время и после предварительного нагрева пакет выдерживается под небольшим давлением, чтобы избежать схватывания клея. В процессе непрерывного движения пакет уплотняется с постоянной скоростью в зонах, различающихся по давлению и температуре, до момента достижения заданной толщины.

Процесс склеивания осуществляется в горячем прессе в соответствии с заданной диаграммой прессования, параметры которой зависят в первую очередь от размеров поперечного сечения будущего бруса.

Предварительный микроволновой подогрев пакета с нанесенным клеем позволяет осуществлять прессование шпона при высокой температуре. Так, в первой секции пресса температура может достигать 155–165 С, постепенно снижаясь до 120–130 С на выходной секции к концу процесса прессования. Начальное давление при прессовании в зависимости от толщины прессуемой заготовки может составлять от 1,8 до 2,8 Мпа.

При выходе из пресса готовая плита контролируется на наличие воздушных пузырей между слоями шпона, а также на стабильность размера по толщине. Далее плита подается на участок обрезки продольных кромок, а затем раскраивается на детали заданной длины. Стопы плит поступают на промежуточный склад для технологической выдержки в течение не менее 24 ч.

Следующим этапом технологического процесса после технологической выдержки является окончательный раскрой плиты по формату, дополнительная обработка (по требованию заказчика на деталях могут быть сняты фаски и нанесен воск), маркировка и упаковка. Все эти операции выполняются на линии СТС. Маркировка включает нанесенные на пласть плиты или бруса логотип предприятия, тип материала, габаритные размеры и может содержать другую специальную информацию в соответствии с договором поставки.

Сформированные в пачки детали упаковываются в полимерную плетеную пленку, обвязываются металлической лентой и передаются на склад готовой продукции.

Применение LVL

В основном LVL используется в строительстве. Конструкции на его основе применяются при возведении жилых, общественных и промышленных зданий в качестве самостоятельных несущих конструкций (балок, прогонов и т.п.), а также элементов более сложных конструкций (поясов и решеток ферм, каркасов панелей и т.п.). LVL широко используется и для частей ограждающих конструкций, в том числе и в качестве бетонной опалубки при монолитном строительстве.

Как строительный материал, LVL обладает набором уникальных свойств. В сравнении с пиломатериалами он способен сохранять свои точные линейные размеры вне зависимости от сезонных колебаний влажности и температуры, не коробится от сырости, имеет минимальные показатели усушки. Поскольку допустимые нагрузки на изгиб и растяжение вдоль волокон у LVL вдвое превышают аналогичные показатели для обычных пиломатериалов, то длина балок LVL без промежуточных опор может достигать 18–20 м.

По сравнению с традиционными строительными материалами (бетон, кирпич, металл) LVL имеет оптимальное соотношение прочностных и весовых показателей, что особенно важно для малоэтажного строительства, где при достаточном запасе прочности конструкций из LVL не потребуется усиленного фундамента.

По тем же соображениям целесообразно применение конструкций из LVL при реконструкции зданий, восстановлении их после пожара и т.д. Такие элементы можно перемещать на верхние этажи зданий без применения специальной подъемной техники, поскольку их вес заметно ниже. Это особенно важно в условиях плотной городской застройки при отсутствии рядом со зданием площадей для работы строительной техники.

Строители отмечают высокую шурупоудерживающую способность таких балок и плит, а также хорошую способность примыкания LVL при использовании стандартных соединительных элементов за счет стабильности формы материала.

Поскольку для склеивания шпона используются жидкие фенолоформальдегидные клеи, обеспечивающие выделение вредных веществ, соответствующих классу эмиссии Е1, этот материал может использоваться и для строительства индивидуального дома. Огнестойкость LVL обеспечивается за счет применения в производстве клеев на основе нейтральных к окислению смол, стойких и к возгоранию. Скорость обугливания конструкций из бруса Ultralam в горизонтальном направлении составляет 0,6 мм/мин и 1 мм/мин в высоту. Без источника огня горение конструкции прекращается.

Еще одна особенность этого материала заключается в том, что он обладает высокими акустическими свойствами, благодаря чему был использован при реконструкции концертного зала Мариинского театра в Санкт-Петербурге. Кроме того, LVL на основе елового шпона используется и при производстве музыкальных инструментов.

www.lesindustry.ru

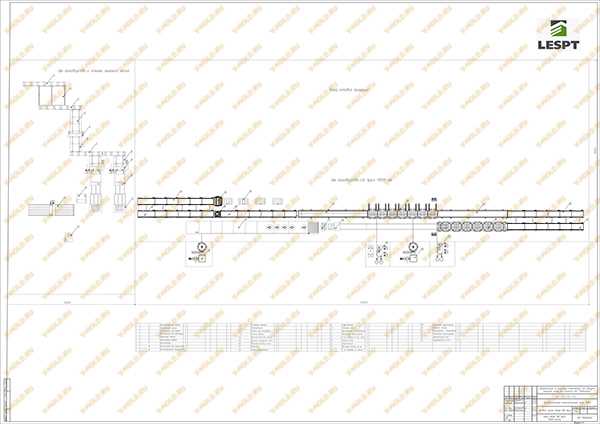

Линии горячего прессования для LVL бруса

(от англ. LVL — Laminated Veneer Lumber) — это высокопрочный брус из многослойного клееного шпона, который используется для сооружения несущих конструкций. Преимущества клееного ЛВЛ бруса: очень высокая прочность; превосходная устойчивость к деформации; материал представлен в разных толщинах и размерах; тонкий поперечный профиль и небольшой вес; однородный материал с ориентированными слоями древесины; хорошая шурупоудерживающая способность; высокая способность примыкания при использовании деревянных соединительных элементов; огнестойкость.

Гидротермическая обработка сырья

Окорка

Лущение

Рубка и укладка шпона

Сушка и сортировка шпона

Усование и ребросклеивание шпона

Нанесение клея и сборка пакетов

Холодное прессование

Обрезка кромок

Горячее прессование

Обрезка и сортировка бруса

1) Бассейн ГТО + водогреный котел на отходах ДО с периферией

2) Торцовочный станок с конвейером для бревен

3) Транспортер для бревна

4) Транспортер для окорочного станка

5) Окорочный станок

6) Транспортер для лущильного станка

7) Бесшпиндельный лущильный станок + роторные ножницы

8) Автоматический стопоукладчик

9) Станок для калибровки

10) Линия усования

11) Шпонопочиносный станок

12) Сушильная камера проходного типа

13) Термомасляный котел на древесных отходах

1) Клеенамаз

2) Линия формирования

3) Холодный пресс для ЛВЛ клееной балки

4) Транспортер с толкателем

5) Ленточный транспортер

6) Система загрузки в горячий пресс для клееной балки

7) Термомасляный котел на ДО для пресса

8) Система выгрузки из горячего пресса ЛВЛ балки

9) Ленточный транспортер

10) Обрезной станок

11) Транспортер с толкателем

12) Ленточный транспортер

13) Диагональная пила

14) Гидравлический подъемный стол

Автоматическая система горячего прессования для LVL бруса FA 12000 (опция — 18 м) оснащена формирующими конвейерами для шпона, системой загрузки, системой выгрузки и гидравлическим столом. Технология изготовления данного изделия представляет собой склейку древесного шпона с толщиной не более 3 мм, который слоями выкладывается на специальный пресс.

| Модель | FA 8000 | FA 12000 |

| Усилие прессования (т) | 1500 | 1500 |

| Количество пролетов (шт) | 8 | 8 |

| Количество горячих плит (шт) | 9 | 9 |

| Размер плит пресса (мм) | 1350х8200х70 | 1350х12300х80 |

| Кол-во гидроцилиндров (шт.) | 12 | 16 |

| Диаметр гидроцилиндров (мм) | 260 | 260 |

| Ход цилиндров (мм) | 1200 | 1200 |

| Давление масла (МПа) | 25 | 25 |

| Суммарная мощность (с конвейерами и с-мой загрузки-разгрузки) (КВт) | 73 | 85 |

| Размеры готовой продукции (мм) | 8000х1250 | 12000х1250 |

| Габариты горячего пресса (мм) | 8200х2200х4200 | 12300х2200х4200 |

www.v-hold.ru