ЛВЛ продукция, плита ОСП, пеллеты, домостроение

Ultralam™ – надежный, экономичный, удобный в применении материал для строительства легковозводимых, экологичных, теплосберегающих домов, сельскохозяйственных, спортивных объектов, реконструкции старого фонда, возведения мансард. Производство Ultralam™ является безотходным: технологические остатки идут на выпуск пеллет (топливных гранул) класса премиум.

Высокопрочный лвл брус Ultralam™из многослойного клееного шпона — строительный материал №1 из древесины для сооружения несущих конструкций.

ОСП плита используется для изготовления стеновых конструкций, строительства внутренних перегородок, обшивки кровли и пола, облицовки стен.

Высокотехнологичное производство UltraДом завода «Талион Терра» — это уникальная интеграция последних разработок в области переработки древесины и каркасного домостроения.

Пеллеты производятся из древесного волокна, такого как древесные опилки, стружка, древесная щепа, без добавления коры, смол, красок, консервантов или каких-либо связующих веществ.

Мощность пеллетного производства

60,000т/в год

Мощность производства ЛВЛ

150,000м³/в год

Мощность производства ОСП

500,000м³/в год

Мощность домостроения

40,000м²

Наша компания предоставляет надежный, экономичный, удобный в применении материал для строительства легковозводимых, экологичных, теплосберегающих домов, сельскохозяйственных, спортивных объектов, реконструкции старого фонда, возведения мансард.

Подробнее

Новости

Апрель 12, 2021

В 2021 году Санкт-Петербург, спустя целый год перерыва, вновь встретил победителей конкурса профессионального мастерства «Лидер производства». Целые выходные с 10 по 11 апреля гостей ждала насыщенная культурная программа, включающая в себя обзорную экскурсию по Северной столице и посещение главных достопримечательностей города (Эрмитаж, храм Спаса на Крови). Разместились гости по доброй традиции в одном из лучших […]

Апрель 6, 2021

С 30 марта по 2 апреля 2021 года филиал ПАО «Талион» «Талион Трейдинг» (совместно с ТД ЦСК) в седьмой раз принял участие в самой крупной в России Международной строительной выставке «MosBuild», проходившей в Москве в МВЦ «Крокус Экспо». На данной экспозиции неподдельный интерес посетителей вызвала продукция торговой марки Ultralаm®, а именно Ultralаm® LVL и Ultralаm® OSB. […]

На данной экспозиции неподдельный интерес посетителей вызвала продукция торговой марки Ultralаm®, а именно Ultralаm® LVL и Ultralаm® OSB. […]

Январь 15, 2021

В ноябре 2020 года на заводе «Талион Арбор» был произведен плановый капитальный ремонт основной линии прессования, а именно замена стальной ленты пресса. Проведение данной работы и модернизация других узлов оборудования позволили исключить внеплановые простои производства, а также привели к увеличению объема выпуска продукции и улучшению ее качества.

Охрана окружающей среды

Безотходное

производство

При изготовлении балки ЛВЛ используется 90% бревна. Остальные 10% компания «Современные технологии обработки древесины» использует для производства топливных гранул (пеллет)

Современная

технология

Уникальная интеграция последних разработок в области переработки древесины и каркасного домостроения.

Подробнее

Мы занимаемся

лесозаботой

Мы не ведем закупку древесины у компаний, которые не придерживаются экологических принципов.

Мы — в любой точке мира

Россия, Европа, США, Австралия, Средний Восток, Япония, Тайвань, ЮАР

Производство бруса LVL

Использование LVL в малоэтажном строительстве снижает нагрузку на фундамент, поскольку этот материал имеет сравнительно небольшой вес, сохраняет свои точные линейные размеры вне зависимости от колебаний влажности и температуры, не коробится от сырости и обладает минимальными показателями усушки.

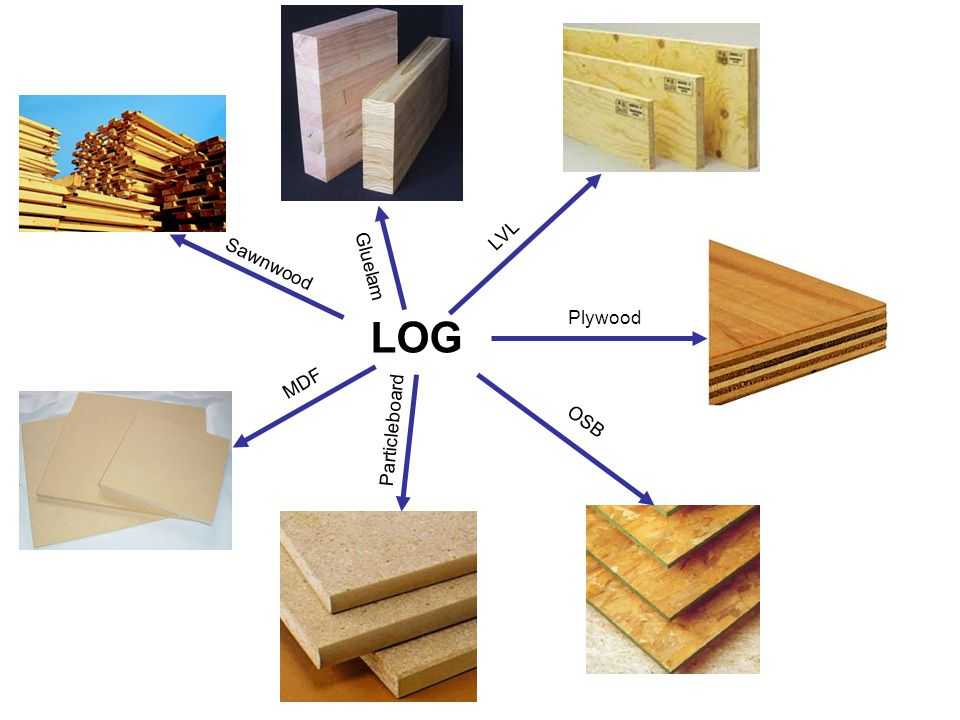

Древесина обладает уникальным комплексом свойств – малый вес, высокая удельная прочность, хорошая обрабатываемость, химическая пассивность в агрессивных средах, дружественность в сосуществовании с человеком, высокие эстетические свойства – все это определило ее широкое применение в различных сферах человеческой деятельности.

Организации

- Dieffenbacher Zaisenhausen GmbH

- Диффенбахер

- Finnforest Magyarorszбg Kft

- Финнфорест-Петербург

- Finnforest UK Ltd

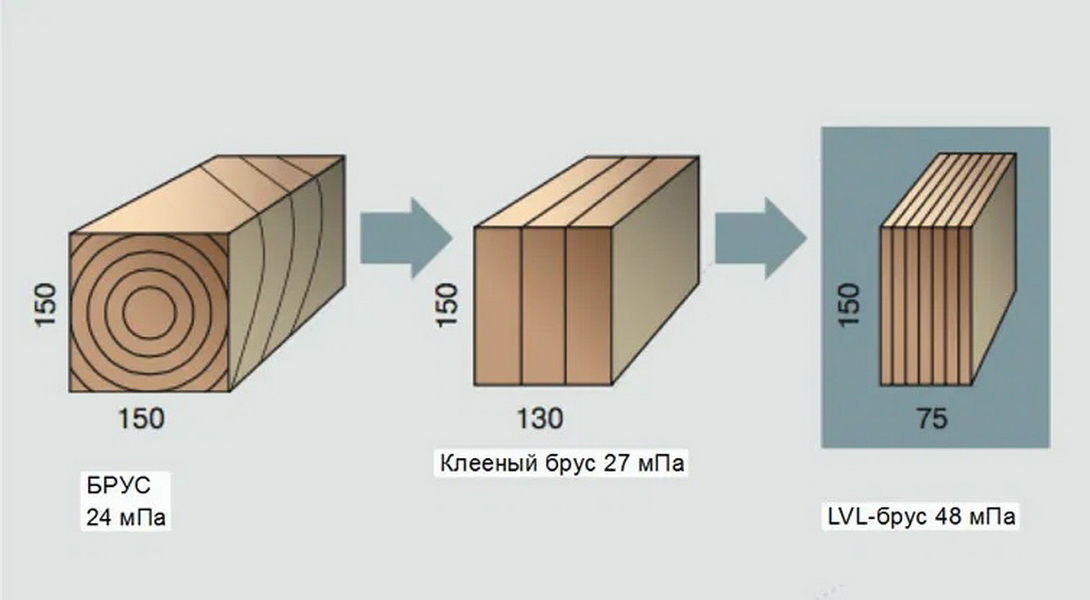

Однако анизотропное строение древесины вызывает неоднородность ее физико-механических свойств. Значительное влияние на прочность древесины оказывают пороки ее строения – сучки, косослой, крень и ряд других. Но в большей степени строителей не устраивает неравномерность прочностных свойств древесины из-за ее волокнистого строения – при растяжении вдоль волокон прочность древесины практически на порядок выше, чем поперек волокон.

Значительное влияние на прочность древесины оказывают пороки ее строения – сучки, косослой, крень и ряд других. Но в большей степени строителей не устраивает неравномерность прочностных свойств древесины из-за ее волокнистого строения – при растяжении вдоль волокон прочность древесины практически на порядок выше, чем поперек волокон.

Исходя их этих предпосылок, необходимо как можно шире внедрять технологии производства композиционных материалов на основе древесины, снижающие отрицательное воздействие «врожденных» ее недостатков на потребительские свойства, а также позволяющие использовать для этих целей низкосортную древесину.

Известно, что древесина хорошо склеивается. Перед склеиванием из пиломатериалов выпиливают участки с недопустимыми дефектами и пороками. Затем бездефектные отрезки сращивают в ламели нужной длины на торцевой зубчатый шип, а при производстве бруса такие ламели склеивают еще и по толщине.

Поскольку места склеек по длине распределяются случайным образом, то прочность таких конструкций не уступает прочности цельной древесины, а порой и превосходит ее. Размеры элементов клееных конструкций зависят от вида используемого оборудования и по длине могут достигать нескольких десятков метров, что чаще всего ограничивается возможностями их транспортировки.

Размеры элементов клееных конструкций зависят от вида используемого оборудования и по длине могут достигать нескольких десятков метров, что чаще всего ограничивается возможностями их транспортировки.

Другое широко известное направление снижения влияния пороков древесины – производство листовых клееных материалов из лущеного шпона – фанеры. В этом случае достаточно тонкие листы шпона, где также пороки распределены случайным образом (либо удалены в ходе шпонопочинки), склеиваются между собой по пласти послойно. Причем смежные листы в слоях укладываются относительно друг друга таким образом, чтобы волокна древесины в них были направлены перпендикулярно друг другу.

Вследствие таких особенностей строения прочность фанеры не может приблизиться к прочности древесины вдоль волокон, что ограничивает ее применение в качестве конструкционного материала.

Хорошо склеиваются по длине и толщине не только заготовки из брусков, досок и шпона по торцам и пластям, но и специально подготовленная стружка – дробленка – для производства древесно-стружечных плит.

Как правило, плитные материалы обладают в сравнении с древесиной более низкой прочностью, а также склонны к разбуханию в условиях повышенной влажности. Однако площадь таких плит в 3–4 раза больше площади типовых листов фанеры, что дает ряд преимуществ для мебельщиков и домостроителей.

Стремление изготавливать клееные материалы, не уступающие по прочности древесине, но имеющие большие размеры как по длине, так и по толщине, привело к появлению за рубежом технологий производства новых материалов, напоминающих толстую фанеру, волокна шпона в которой располагаются в основном в продольном направлении, – однонаправленный клееный шпон. Такой клееный материал получил название LVL (laminated veneer lumber).

LVL широко применяется в странах Северной Америки, Северной и Западной Европе, где при жилищном строительстве предпочтение отдается древесине.

В России данная технология используется около десяти лет. LVL-брусья и панели, обладающие высокой прочностью и достаточно большими размерами, являются весьма перспективным конструкционным материалом в первую очередь для строительства.

Наиболее известны две технологии производства многослойного клееного материала из однонаправленного шпона. В первом случае склеивание пачки однонаправленного шпона осуществляется в прессах периодического действия, что аналогично техпроцессу получения клееной фанеры. Во втором случае склеивание пачки шпона производится в прессе непрерывного действия.

Предприятия, выпускающие этот материал по различным технологиям, запатентовали и фирменное название такого материала.

Пионером такого российского производства является завод в г. Нягань Ханты-Мансийского автономного округа (ХМАО). На этом заводе технологический процесс производства LVL осуществляется по технологии, аналогично процессу производства клееной фанеры на прессах периодического действия. Готовая продукция выпускается предприятием под собственной фирменной маркой «LVL – Юрга».

Нягань Ханты-Мансийского автономного округа (ХМАО). На этом заводе технологический процесс производства LVL осуществляется по технологии, аналогично процессу производства клееной фанеры на прессах периодического действия. Готовая продукция выпускается предприятием под собственной фирменной маркой «LVL – Юрга».

На втором предприятии – заводе «Талион Терра» в г. Торжке Тверской обл. производство работает по более производительной и перспективной технологии с применением для склеивания в качестве головного оборудования ленточного пресса непрерывного действия. Готовая продукция LVL выпускается предприятием под торговой маркой Ultralam.

Особенностью этой технологии является то, что подаваемый на подпрессовку пакет шпона с нанесенным на поверхность листов клеем проходит через установку ТВЧ, электромагнитное поле которой позволяет снизить вязкость клея, позволяя за счет этого более полно и равномерно пропитать им подаваемый на склеивание шпон. Наряду с сокращением продолжительности прессования пакета следует отметить и увеличение прочности получаемого бруса.

Строители с определенной опаской относятся к широкому применению высокопрочного многослойного бруса LVL в качестве конструктивного материала, поскольку до недавнего времени отсутствовали нормативно-технические документы и рекомендации, описывающие физико-механические характеристики бруса LVL, особенности его применения в различных условиях, специфические способы защиты от атмосферных воздействий, плесени, влаги, огня.

Однако Центральный научно-исследовательский институт строительных конструкций (ЦНИИСК) им. В.А. Кучеренко под руководством доктора технических наук Л.М. Ковальчука совместно с заводами-изготовителями разработал стандарты организаций (СТО), формулирующие общие технические требования к этому прогрессивному материалу: сортамент продукции, требования к материалам, физико-механические характеристики, методы испытаний, правила приемки, упаковки, хранения и транспортирования и ряд других. На сегодняшний день весь выпускаемый высокопрочный многослойный брус – «LVL–Юрга» и Ultralam – сертифицирован на соответствие уровня качества требованиям СТО.

Особенности материала

Стандарт СТО 36554501-021-2010 является основным документом, подлежащим соблюдению при проектировании, изготовлении, применении конструкций на основе Ultralam, оформлении заказов и договоров на их поставку и продажу. Изложенные в стандарте требования гармонизированы с требованиями европейского стандарта ЕN 14374:2004 и американского стандарта ASTM 5456-06, что значительно облегчает экспорт продукции LVL за рубеж.

В зависимости от направления волокон и сорта слоев шпона, оговоренных в соответствующих технических условиях, конструктивно Ultralam изготавливают нескольких типов: Ultralam Rs, Ultralam R и Ultralam X – в порядке снижения значений физико-механических характеристик.

Ultralam Rs обладает наиболее высокими физико-механическими характеристиками, значительно превышающими характеристики цельной и клееной древесины. У этого материала все слои шпона имеют параллельное направление волокон. При изготовлении Ultralam Rs используется шпон высших сортов. Данный материал рекомендуется преимущественно для изготовления наиболее ответственных элементов несущих конструкций.

Данный материал рекомендуется преимущественно для изготовления наиболее ответственных элементов несущих конструкций.

Физико-механические характеристики Ultralam R несколько уступают предыдущему типу, однако и они превышают характеристики цельной и клееной древесины. Все слои шпона имеют параллельное направление волокон. Этот материал также рекомендован для применения преимущественно в несущих строительных конструкциях.

Ultralam X, в отличие от предыдущих типов, имеет отдельные слои шпона, направленные перпендикулярно основным. Число таких слоев, как правило, составляет около 20%. Этот материал может использоваться как для несущих, так и ограждающих элементов строительных конструкций.

Наибольшей популярностью у строителей пользуется материал типов Ultralam R и Ultralam X (тип I и тип II).

По сортаменту Ultralam изготавливают в виде плит и брусьев длиной от 2500 до 20500 мм с градацией в 500 мм, шириной от 40 до 1250 мм и высотой (толщиной) от 19 до 106 мм. Предельные отклонения по длине составляют +/- 5 мм, по ширине – +/- 2 мм. Отклонения по толщине составляют от + (0,8 + 0,3δ) до — (0,4 + 0,3δ) мм, где δ – толщина плиты или бруса.

Отклонения по толщине составляют от + (0,8 + 0,3δ) до — (0,4 + 0,3δ) мм, где δ – толщина плиты или бруса.

В пределах указанных размеров продукция выпускается по индивидуальным заказам, хотя в СТО приведен сортамент и стандартных размеров элементов из материала Ultralam.

Шпон, используемый в качестве сырья для производства материала Ultralam, получают из круглых лесоматериалов хвойных пород (сосны, ели, лиственницы) I–III сортов способом лущения. Как правило, на изготовление Ultralam идет шпон толщиной 3,2 мм.

Нормальная влажность материала Ultralam должна находиться в диапазоне 8–12%. Шероховатость поверхности брусьев и плит Ultralam R по ГОСТ 7016-82 не должна превышать 320 мкм или соответствовать шероховатости эталонного образца. Плотность всех типов материала Ultralam соответствует примерно 480 кг/м3.

При проведении сертификационных испытаний в Агентстве по испытанию материалов при Штутгартском университете были получены несколько более высокие значения физико-механических характеристик материала, чем заложены в СТО.

Производство LVL

Для изготовления шпона используется сырье хвойных пород (еловые и сосновые лесоматериалы) древесины. Поскольку длина бруса может достигать значительных размеров (20–24 м), что существеннно превышает длину листов лущеного шпона, для изготовления LVL марки Ultralam на предприятии «Талион Терра» (Торжок) используется технология, отличающаяся от технологии фанерного производства, когда размеры получаемого материала по длине и ширине определяются габаритами плит пресса, которые не превышают 2,5 х 2,5 м.

Технология получения лущеного шпона, принятая на предприятии, является традиционной для фанерного производства и состоит из ряда этапов. Основные отличия заключаются в применении на каждом этапе современного высокопроизводительного и точного оборудования.

При поступлении на завод древесина сортируется по породам, качеству и размерам на полуавтоматической линии фирмы Hekotek (Эстония) для получения однородной продукции.

Следующим этапом техпроцесса является окаривание сырья, его гидротермическая обработка и поперечный раскрой бревен на чураки заданной длины для последующего лущения. Эти операции выполняются на линии фирмы Vitech Engineering (США). Нужно отметить, что гидротермическая обработка древесины, проводимая для повышения качества лущения шпона и снижения энергетических затрат на резание, осуществляется в бассейне проходного типа, вода в котором может нагреваться до температуры 80оС. После гидротермической обработки бревна поступают на загрузочный конвейер агрегата поперечного раскроя – слешерную установку с тремя циркулярными пилами большого диаметра, где распускаются по длине на мерные чураки длиной 2,65 м.

Эти операции выполняются на линии фирмы Vitech Engineering (США). Нужно отметить, что гидротермическая обработка древесины, проводимая для повышения качества лущения шпона и снижения энергетических затрат на резание, осуществляется в бассейне проходного типа, вода в котором может нагреваться до температуры 80оС. После гидротермической обработки бревна поступают на загрузочный конвейер агрегата поперечного раскроя – слешерную установку с тремя циркулярными пилами большого диаметра, где распускаются по длине на мерные чураки длиной 2,65 м.

Для лущения шпона и последующей его рубки используется линия фирмы COE Manufacturing (США). В зависимости от диаметров чураков производительность участка лущения может достигать до 18 штук в минуту. Перед подачей в зону лущения станка выполняется лазерное сканирование формы и диаметра чурака для обеспечения оптимального центрирования в лущильном станке. Это позволяет получить максимальный выход шпона и минимизировать количество шпона-рванины при оцилиндровке чурака. После лущения чурака остается «карандаш» диаметром 90 мм, который вместе со шпоном-рваниной по отдельному конвейеру подается в дробилку и после измельчения служит сырьем для производства топливных гранул.

После лущения чурака остается «карандаш» диаметром 90 мм, который вместе со шпоном-рваниной по отдельному конвейеру подается в дробилку и после измельчения служит сырьем для производства топливных гранул.

Оптимизация процесса центрирования и лущения чурака обеспечивается с помощью компьютерной системы ЧПУ, позволяющей автоматизировать эти процессы. Использование быстродействующих следящих сервогидравлических приводов для настройки лущильного станка обеспечивает сохранение по заданному закону необходимых угловых параметров лущильного ножа относительно постоянно изменяющегося диаметра чурака в процессе резания. Вся необходимая информация о процессе лущения выводится оператору на дисплей компьютера.

Полученная на лущильном станке лента шпона поступает по ускорительному конвейеру на ножницы, где разрубается на полосы заданной ширины. Ускорительный конвейер состоит из трех расположенных друг над другом ленточных конвейеров, которые обеспечивают бесперебойную работу лущильного станка и ножниц независимо друг от друга на разных скоростях, что позволяет максимально загрузить ножницы.

С помощью сканирующей камеры, передающей на компьютер информацию о дефектах ленты шпона, в нужный момент выдается команда для начала рубки на листы заданного формата. Система управления ножницами позволяет программировать процесс рубки шпона таким образом, чтобы исключить подачу на сушку листов с недопустимыми дефектами.

Одновременно бесконтактный влагомер, контролирующий влажность ленты шпона в диапазоне от 30 до 250%, передает в систему управления фактические значения влажности, которые либо усредняются, либо по максимальному значению присваиваются данному листу шпона. Сортировка шпона по влажности позволяет более эффективно загружать сушилку, оптимизируя параметры сушки.

Сушка шпона осуществляется в шестиэтажной роликовой сушилке, обогреваемой термомаслом, производства немецкой фирмы Grenzebach BSH. Горячий воздух поступает на листы шпона из сопел термокоробов и, забирая из них влагу, затем теми же вентиляторами снова поступает в термокороба. Заданная циркуляция горячего воздуха будет продолжаться до тех пор, пока им не будет достигнуто требуемое значение влажности.

Сушилка включает 17 секций, которые разделены на три температурные зоны, где температура поддерживается независимо друг от друга с помощью контура регулирования значений температуры непосредственно со щита управления. Первые секции сушилки являются наиболее «горячими»: температура воздуха в них может достигать 192оС. В последних секциях сушилки высушенный шпон подается в зону охлаждения, где с помощью приточной вентиляции температура снижается до 30–40оС.

Скорость перемещения шпона через секции сушилки не является постоянной – она регулируется в зависимости от начальной влажности шпона и породы древесины.

Далее сухие листы шпона поступают на сортировочный конвейер, где проявляется первое отличие технологии производства LVL от технологии производства фанеры. В данном случае листы шпона сортируются не только по визуальным характеристикам, но и по показателям прочности. Тестер шпона Metriguard периодически посылает на шпон волны ультразвука и определяет время прохождения волны через шпон.

Известны корреляционные зависимости между плотностью шпона и скоростью распределения волны: чем плотнее шпон, тем быстрее ультразвук проходит через него. По полученным значениям измерений шпон распределяется на четыре сорта. Высшие сорта направляются для производства конструкционного LVL. Затем шпон диагностируется на наличие ряда дефектов, выявляемых с помощью цветного сканера, и снова листы сортируются по сортам с фиксированными данными качества.

На этой же позиции контролируется влажность шпона. Если его листы имеют влажность выше заданного значения в 8%, то их направляют в специальный карман, откуда они по мере накопления будут отправляться на досушку.

Дальнейшее распределение между позициями укладки шпона в стопы производится автоматически с учетом анализа информации о влажности, размерах, прочности шпона, а также наличии и весомости дефектов.

Полноформатные листы шпона поступают на линию усования, а неформатные листы и листы с недопустимыми дефектами подаются на линию вырубки дефектов и ребросклеивания.

Линия ребросклеивания японской фирмы Hashimoto Denki CO служит для формирования полноформатных листов шпона из неформатных листов или из кускового шпона с предварительной вырубкой дефектов. Определение дефектов осуществляется при движении шпона, а для вырубки дефектов конвейер останавливается, и гильотинные ножницы обрезают дефектные участки листа.

Далее прирубленные бездефектные куски шпона поступают на операцию ребросклеивания, где с помощью клеевой нити они стягиваются между собой по ребрам в непрерывную ленту, которая затем автоматически раскраивается на полосы заданной ширины. Данная линия универсальна – при необходимости на ней возможно получение полос шпона с поперечным расположением волокон древесины.

Ребросклеенные полноформатные листы шпона подаются на линию усования, а далее – на участок сборки пакетов.

Вторым существенным отличием технологии производства LVL от производства фанеры является введение дополнительных операций усования и калибрования шпона, нанесения клея, сборки пакета, прессования и окончательного формирования изделия. При этом заготовка может быть склеена из листов, соединенных по длине «на ус», но часть и них могут быть соединены внахлест. Для этих целей применяется линия усования и калибрования фирмы СТС (США).

При этом заготовка может быть склеена из листов, соединенных по длине «на ус», но часть и них могут быть соединены внахлест. Для этих целей применяется линия усования и калибрования фирмы СТС (США).

Лист шпона поступает на выравнивающий конвейер, который работает в непрерывном режиме. Он подает листы шпона к узлу калибрования и усования. Сначала калибровочные головки выравнивают торцы листа шпона, обеспечивая требуемую длину, а затем усовочные головки скашивают оба конца листа шпона «на ус» с противоположных концов. Длина скоса или угол нарезания «уса» регулируется. Как правило, длина «уса» составляет 20–25 мм. На этой линии производится также подготовка листов шпона для соединения внахлест, при этом усовочные головки отводятся в сторону.

Сборка пакетов шпона осуществляется на автоматизированной линии той же фирмы СТС, однако, по разным схемам для бруса I и II типов.

При сборке пакетов для бруса I типа всегда применяется усованный шпон, имеющий только параллельное направление волокон древесины. Исключение составляет лишь центральный слой шпона, который набирается из ребросклеенного (калиброванного) шпона. При большой толщине бруса или плиты в пакете могут быть уложены несколько слоев калиброванного шпона.

Исключение составляет лишь центральный слой шпона, который набирается из ребросклеенного (калиброванного) шпона. При большой толщине бруса или плиты в пакете могут быть уложены несколько слоев калиброванного шпона.

При сборке пакетов бруса II типа слои шпона с параллельным направлением волокон древесины чередуются в заданной последовательности со слоями ребросклееного (калиброванного) шпона с поперечным расположением волокон. Такой материал больше напоминает фанерную плиту. Для снижения покоробленности бруса слои, симметрично расположенные относительно центральной плоскости пакета, должны иметь одинаковую плотность, одно направление волокон, одинаковое расположение лицевой и оборотной сторон листов шпона. Шпон для лицевых слоев (рубашки) устанавливается в отдельный карман.

Склеивание пакетов осуществляется фенолформальдегидным клеем, имеющим повышенную влагостойкость и эмиссию класса Е1, который наносится па поверхность листа методом налива. Клееналивная установка представляет собой щелевое устройство, располагаемое поперек движения листа шпона, из которого клей вытекает сплошной завесой по всей плоскости листа. Расход клея регулируется либо изменением скорости подающего конвейера, либо давлением насоса, либо изменением размеров щели.

Расход клея регулируется либо изменением скорости подающего конвейера, либо давлением насоса, либо изменением размеров щели.

Листы шпона с нанесенным клеем поступают на линию формирования пакетов, имеющую два уровня. На каждом уровне есть внешние и внутренние группы вилок. Когда внутренние вилки загружают шпон, внешние вилки укладывают лист на подающий конвейер. После набора пакета заданной толщины конвейер сдвигается и передает сформированный пакет на транспортную тележку, после чего цикл формирования пакета повторяется. Тележка перемещает пакет шпона на подающий конвейер пресса непрерывного действия.

Следующий пакет шпона тележкой подается так, чтобы состыковать скошенные передние концы подаваемых листов шпона со скошенными концами листов шпона предыдущего пакета для обеспечения их прочного склеивания. Сборка пакетов происходит таким образом, чтобы соединения «на ус» в смежных слоях не располагались друг над другом. На лицевые (наружные) слои шпона, подаваемые на сборку из отдельного кармана, клей наносится специальным устройством только «на ус» листа.

Набранный таким образом непрерывный пакет шпона поступает на участок предварительного подогрева, входящий в состав горячего пресса проходного типа немецкой фирмы Dieffenbacher. Этот участок представляет собой большую микроволновку. Непрерывно подаваемый по ленточному конвейеру пакет шпона сначала проходит через металлодетектор, предупреждая выход из строя микроволновой установки при случайном попадании в пакет металлических предметов.

Пакет движется между двумя транспортирующими лентами, скорость которых синхронизирована со скоростью движения лент пресса. Во время и после предварительного нагрева пакет выдерживается под небольшим давлением, чтобы избежать схватывания клея. В процессе непрерывного движения пакет уплотняется с постоянной скоростью в зонах, различающихся по давлению и температуре, до момента достижения заданной толщины.

Процесс склеивания осуществляется в горячем прессе в соответствии с заданной диаграммой прессования, параметры которой зависят в первую очередь от размеров поперечного сечения будущего бруса.

Предварительный микроволновой подогрев пакета с нанесенным клеем позволяет осуществлять прессование шпона при высокой температуре. Так, в первой секции пресса температура может достигать 155–165 С, постепенно снижаясь до 120–130 С на выходной секции к концу процесса прессования. Начальное давление при прессовании в зависимости от толщины прессуемой заготовки может составлять от 1,8 до 2,8 Мпа.

При выходе из пресса готовая плита контролируется на наличие воздушных пузырей между слоями шпона, а также на стабильность размера по толщине. Далее плита подается на участок обрезки продольных кромок, а затем раскраивается на детали заданной длины. Стопы плит поступают на промежуточный склад для технологической выдержки в течение не менее 24 ч.

Следующим этапом технологического процесса после технологической выдержки является окончательный раскрой плиты по формату, дополнительная обработка (по требованию заказчика на деталях могут быть сняты фаски и нанесен воск), маркировка и упаковка. Все эти операции выполняются на линии СТС. Маркировка включает нанесенные на пласть плиты или бруса логотип предприятия, тип материала, габаритные размеры и может содержать другую специальную информацию в соответствии с договором поставки.

Все эти операции выполняются на линии СТС. Маркировка включает нанесенные на пласть плиты или бруса логотип предприятия, тип материала, габаритные размеры и может содержать другую специальную информацию в соответствии с договором поставки.

Сформированные в пачки детали упаковываются в полимерную плетеную пленку, обвязываются металлической лентой и передаются на склад готовой продукции.

Применение LVL

В основном LVL используется в строительстве. Конструкции на его основе применяются при возведении жилых, общественных и промышленных зданий в качестве самостоятельных несущих конструкций (балок, прогонов и т.п.), а также элементов более сложных конструкций (поясов и решеток ферм, каркасов панелей и т.п.). LVL широко используется и для частей ограждающих конструкций, в том числе и в качестве бетонной опалубки при монолитном строительстве.

Как строительный материал, LVL обладает набором уникальных свойств. В сравнении с пиломатериалами он способен сохранять свои точные линейные размеры вне зависимости от сезонных колебаний влажности и температуры, не коробится от сырости, имеет минимальные показатели усушки. Поскольку допустимые нагрузки на изгиб и растяжение вдоль волокон у LVL вдвое превышают аналогичные показатели для обычных пиломатериалов, то длина балок LVL без промежуточных опор может достигать 18–20 м.

Поскольку допустимые нагрузки на изгиб и растяжение вдоль волокон у LVL вдвое превышают аналогичные показатели для обычных пиломатериалов, то длина балок LVL без промежуточных опор может достигать 18–20 м.

По сравнению с традиционными строительными материалами (бетон, кирпич, металл) LVL имеет оптимальное соотношение прочностных и весовых показателей, что особенно важно для малоэтажного строительства, где при достаточном запасе прочности конструкций из LVL не потребуется усиленного фундамента.

По тем же соображениям целесообразно применение конструкций из LVL при реконструкции зданий, восстановлении их после пожара и т.д. Такие элементы можно перемещать на верхние этажи зданий без применения специальной подъемной техники, поскольку их вес заметно ниже. Это особенно важно в условиях плотной городской застройки при отсутствии рядом со зданием площадей для работы строительной техники.

Строители отмечают высокую шурупоудерживающую способность таких балок и плит, а также хорошую способность примыкания LVL при использовании стандартных соединительных элементов за счет стабильности формы материала.

Поскольку для склеивания шпона используются жидкие фенолоформальдегидные клеи, обеспечивающие выделение вредных веществ, соответствующих классу эмиссии Е1, этот материал может использоваться и для строительства индивидуального дома. Огнестойкость LVL обеспечивается за счет применения в производстве клеев на основе нейтральных к окислению смол, стойких и к возгоранию. Скорость обугливания конструкций из бруса Ultralam в горизонтальном направлении составляет 0,6 мм/мин и 1 мм/мин в высоту. Без источника огня горение конструкции прекращается.

Еще одна особенность этого материала заключается в том, что он обладает высокими акустическими свойствами, благодаря чему был использован при реконструкции концертного зала Мариинского театра в Санкт-Петербурге. Кроме того, LVL на основе елового шпона используется и при производстве музыкальных инструментов.

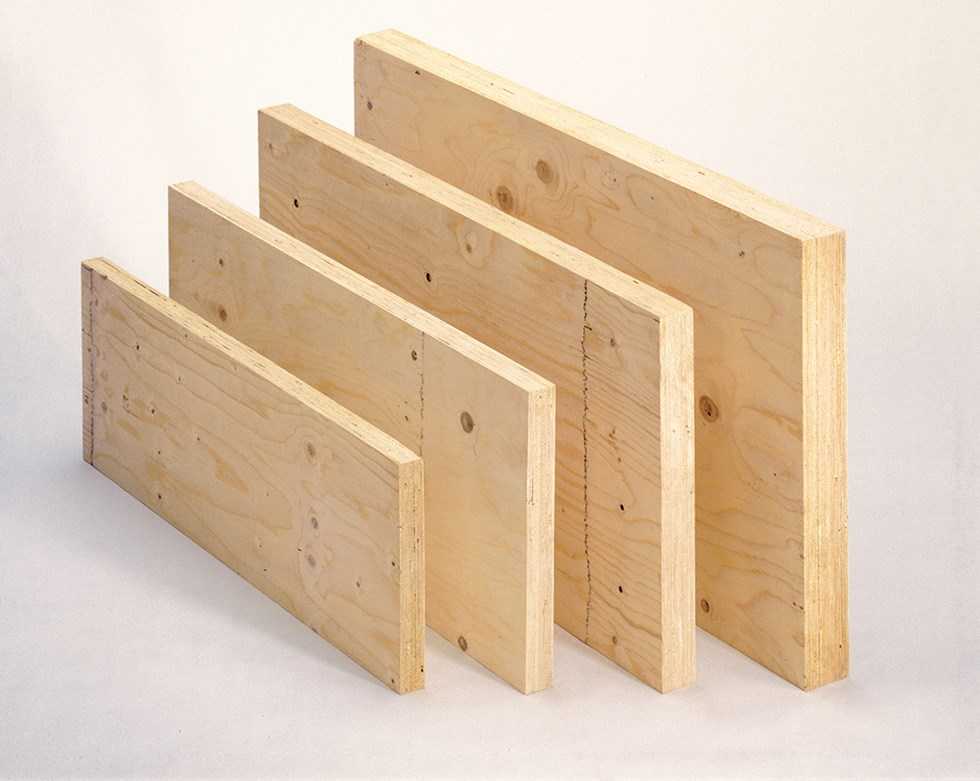

LVL — Ламинированный брус из шпона

LVL Ламинированный пиломатериал из шпона – это конструктивный продукт из древесины, который идеально подходит для изготовления косоуров лестниц. Панели и балки LVL считаются конструкционными композитными пиломатериалами, что означает, что они изготавливаются путем сборки нескольких слоев дерева с использованием внешнего клея.

Панели и балки LVL считаются конструкционными композитными пиломатериалами, что означает, что они изготавливаются путем сборки нескольких слоев дерева с использованием внешнего клея.

В нашем пиломатериале из ламинированного шпона для косоуров лестницы LVL используется основа из сосны лучистой, а также клей для наружных работ и высококачественная грунтовка для получения гладкой поверхности под покраску. Этот материал с гораздо меньшей вероятностью деформируется, скручивается, изгибается или дает усадку по сравнению с традиционным пиломатериалом. С точки зрения внешнего вида LVL похож на фанеру, но направление волокон древесины всегда параллельно длине и ламинируется в том же направлении.

У нас есть многослойный брус из ламинированного шпона различных размеров для доставки точно в срок. Доступны нестандартные размеры, включая толщину от ¾” до 1-7/8” и длину до 24 футов. Возможна поставка как грунтованного, так и не грунтованного материала.

Пожалуйста, спрашивайте нас о материалах с шиповым соединением, фанерных ступенях и защитном материале протектора!

ДЛЯ ДОПОЛНИТЕЛЬНОЙ ИНФОРМАЦИИ ЗВОНИТЕ: (410) 244-0055

Термин «LVL», ламинированный шпон, был выпущен в 1960-х годах американской фирмой Wayerhauser, которая разработала этот продукт и запустила самую первую производственную линию LVL. Сегодня ЛВЛ считается самым лучшим древесным материалом с точки зрения инженерии, надежности и функциональности.

Сегодня ЛВЛ считается самым лучшим древесным материалом с точки зрения инженерии, надежности и функциональности.

Эти технологические усовершенствования позволили создать вещества, которые позволяют использовать изделия из дерева так, как раньше можно было только мечтать. Нигде больше вы не найдете такие атрибуты, как LVL — клееный брус, товар деревообрабатывающего бизнеса, изготавливаемый в виде заготовок, балок и досок. Свойства ЛВЛ значительно превосходят свойства древесины, клееного бруса и высококачественной древесины.

LVL, Ламинированный брус из шпона, представляет собой полностью однородное вещество с неизменными механическими характеристиками по длине. Сезонные изменения не повлияют на эффективность процедуры, а функциональные характеристики изделия никогда не будут давать сбоев в течение всего срока службы.

Благодаря своим выдающимся свойствам LVL является одним из самых инновационных и технологичных продуктов, используемых в настоящее время в строительстве.

Эти физические свойства обеспечивают высокую несущую способность изделий из ЛВЛ при меньших поперечных сечениях, что в свою очередь значительно сокращает общее количество необходимых пиломатериалов.

Эти высокие характеристики соотносятся с целым рядом особенностей производственного процесса LVL, которые гарантируют отсутствие пороков чистой древесины в конструкции этого материала.

Благодаря многослойной конструкции и технологиям производства ЛВЛ представляет собой полностью однородное вещество с неизменными механическими свойствами в продольном направлении и постоянными эксплуатационными характеристиками независимо от сезонности. То есть это вещество с однородным симметричным расположением, которое не меняет своей функциональности на протяжении всего срока службы.

БРЕНДЫ, КОТОРЫМ МОЖНО ДОВЕРЯТЬ

Мы продаем только самые качественные изделия из дерева от лучших производителей отрасли. Мы тщательно отбираем бренды, которые распространяем; они должны быть высочайшего качества и соответствовать самым последним отраслевым стандартам. Мы очень серьезно относимся к выбору продукции, потому что мы хотим только лучшее для наших клиентов. Ваше удовлетворение является нашей главной заботой.

Мы очень серьезно относимся к выбору продукции, потому что мы хотим только лучшее для наших клиентов. Ваше удовлетворение является нашей главной заботой.

Chesapeake Plywood 3400 East Biddle Street. Baltimore MD, 21213

Тел.: 410-244-0055 – Факс: 410-244-1269

СПРОСИТЕ О БЕСПЛАТНОЙ ДОСТАВКЕ И СПЕЦПРЕДЛОЖЕНИЯХ

Минимум 1000 долларов США для бесплатной доставки Business to Business в Мэриленде, Северной Вирджинии и Южно-Центральной Пенсильвании.

Обратите внимание, что мы будем звонить с 8:00 до 14:00 с понедельника по пятницу только по предварительной записи.

Являясь дистрибьютором фанеры твердых пород, мы также осуществляем регулярные поставки на Восточное побережье. Чтобы узнать минимальную стоимость доставки в ваш регион, позвоните нам по телефону 410-244-0055. Мы можем договориться об оптовой доставке фанеры в любую точку Северной Америки обычными перевозчиками сборных грузов, а также организовать экспортные поставки.

Чтобы узнать о наших бесплатных поставках фанеры оптом и наших текущих специальных предложениях, позвоните нам по телефону 410-244-0055, чтобы получить подробную информацию о вашем регионе.

РАБОЧИЕ ЧАСЫ

ПН: 8:00 — 17:00

ВТ: 8:00 — 17:00

СРЕДА: 8:00 — 17:00

ЧТ: 8:00 — 17:00

ПТ:

00:00 — 16:00

СБ и ВС: Закрыто

Chesapeake Plywood

Открыть страницу на Facebook сейчас

Доступные вакансии для грузоперевозок

Наем водителей CDL

3 LV 00 Часто задаваемые вопросы

9000 | Wesbeam

Ваш поиск соответствует этим ответам не найдено ответов

Если у вас есть вопрос, которого нет ниже, или вы просто хотите узнать больше о нашей продукции LVL, свяжитесь с нами.

Чем Wesbeam LVL отличается по своим характеристикам от пиломатериалов и стали?

Wesbeam LVL изготавливается из шпона толщиной 4,8 мм из древесины, полученной из экологически чистых источников, которая подвергается ротационной очистке, сушке и склеиванию под воздействием тепла и давления для формирования прочного элемента. Шпон случайным образом распределяется по балкам во время производства, тем самым уменьшая влияние естественных особенностей, таких как сучки и прожилки десны.

Шпон случайным образом распределяется по балкам во время производства, тем самым уменьшая влияние естественных особенностей, таких как сучки и прожилки десны.

Свойства LVL различаются гораздо меньше, чем свойства пиломатериалов. На самом деле балки LVL в среднем на 50% жестче, в 2-3 раза прочнее и имеют большую плотность, чем пиломатериалы, из которых они изготовлены.

Сталь, будучи промышленным продуктом, имеет более высокие показатели прочности и жесткости по сравнению с LVL, но при этом почти в 12 раз тяжелее. Это означает, что большая часть его более высоких прочностных свойств используется для поддержки самой стальной балки.

Насколько прогибается LVL со временем и чаще ли LVL приводит к растрескиванию карниза, чем стальные балки?

Все балки, независимо от материала изделия (например, ЛВЛ, сталь), прогибаются при установке. Это вызвано собственным весом балки, а также нагрузками, которые она поддерживает. Но при использовании соответствующих австралийских стандартов и таблиц пролетов Wesbeam балки будут работать, как указано, и со временем достигнут таких же характеристик прогиба, что и сталь.

Что такое коэффициент вариации (CoV) и какое отношение он имеет к спецификации несущих балок?

Коэффициент вариации (CoV) является мерой средней изменчивости жесткости несущего элемента, такого как LVL, древесина и сталь. Структурные продукты с низким CoV ведут себя более близко к дизайну с прогнозируемым поведением, тогда как продукты с более высоким CoV, как правило, в большей степени отличаются от своего прогнозируемого поведения.

Универсальные стальные балки имеют CoV, аналогичный LVL, в то время как CoV сосны MGP как минимум в два раза выше, чем у LVL. Выбор продуктов с низким CoV, таких как LVL, даст вам более надежную работу.

Поскольку LVL является продуктом на основе древесины, означает ли это, что его характеристики менее стабильны, чем у стали?

LVL имеет надежные и стабильные конструкционные свойства; и обладает большей прочностью и жесткостью, чем отдельные шпоны, из которых он изготовлен.

Максимальный эффект одного природного элемента (например, сучка) в ламинате LVL очень мал, так как ламинат тонкий по сравнению с толщиной всей балки. Структурные характеристики LVL надежны и соответствуют заданным свойствам. На самом деле, LVL имеет коэффициент вариации, аналогичный австралийскому горячекатаному стальному профилю.

Продукция и техническая литература Wesbeam полностью соответствуют применимым австралийским стандартам. Что это означает?

Продукция Wesbeam LVL производится в соответствии с требованиями стандарта AS/NZS 4357 «Конструкционная ламинированная фанера». Wesbeam LVL, обработанный консервантом, производится в соответствии с требованиями Codemark для e2S и AS/NZS 1604.4 (спецификация для обработки консервантом) для Wesbeam h3 и h4.

Продукция Wesbeam широко используется в жилищном строительстве, а выпускаемая вспомогательная техническая литература соответствует требованиям AS1684 Жилые деревянные каркасные конструкции. Продукция Wesbeam также используется в коммерческом строительстве и может быть легко спроектирована и настроена профессионалами в области строительства.

Продукция Wesbeam также используется в коммерческом строительстве и может быть легко спроектирована и настроена профессионалами в области строительства.

Какие допущения сделаны в таблицах пролетов Wesbeam и технической литературе?

Таблицы пролетов и техническая литература, подготовленные Wesbeam для рынка жилых помещений, основаны на проектных допущениях, содержащихся в AS1720.3: 2016 — Деревянные конструкции, часть 3: Критерии проектирования жилых домов с деревянным каркасом.

Если используются какие-либо другие допущения при проектировании или требуются для соответствия строительной практике, они должны быть четко указаны.

Как я могу быть уверен, что продукты Wesbeam будут работать так, как указано в документации Wesbeam?

Продукция Wesbeam LVL производится в соответствии с требованиями стандарта AS/NZS4357 «Конструкционный ламинированный пиломатериал из шпона», при этом качество изготовления проверяется внешним аудитом, проводимым Австралазийской ассоциацией инженерных изделий из древесины.

LVL Терминология

Пролет

Расстояние между опорами в свету, измеренное вдоль балки.

Неразрезные пролетные балки

Значения непрерывных пролетов, приведенные в таблицах, следует использовать только в том случае, если:

а) Балка не имеет надрезов или частично прорезана в точках внутренней опоры и,

б) Если пролеты не равны, наибольший пролет не больше, чем удвоенный наименьший соседний пролет.

Однако, если какое-либо из вышеуказанных условий не выполняется, используйте таблицы с одним пролетом для наибольшего отрезка, чтобы получить соответствующий размер.

Пролет свеса (иногда называемый консольным)

Расстояние от торца опоры до свободного конца балки, измеренное вдоль балки.

Шаг

Таблицы для стропил, балок пола и потолка требуют, чтобы расстояние между элементами было известно или выбрано, чтобы можно было получить требуемый размер для заданного пролета. Расстояние следует интерпретировать как расстояние от центра до центра между соседними параллельными элементами.

Расстояние следует интерпретировать как расстояние от центра до центра между соседними параллельными элементами.

Ширина нагрузки на крышу

Ширина нагрузки на крышу (RLW) используется в этих таблицах для определения нагрузки, приложенной к изолированным балкам крыши, таким как распорные балки и т. д. Ширина нагрузки на крышу (RLW) является мерой нагрузки, приложенной от крыш. RLW следует определять в соответствии с AS1684 Жилые деревянные каркасные конструкции.

Ширина потолка

Ширина потолка (CLW) определяет нагрузку, приложенную к одиночным балкам крыши, таким как висячие балки, распорно-висячие балки и т. д. CLW — это мера нагрузки, приложенной к потолкам. CLW следует определять в соответствии с AS1684 Жилые деревянные каркасные конструкции.

Масса крыши

Масса крыши разделена на две категории в зависимости от типа кровельного покрытия — только листовая и черепичная кровля.