Строгальные станки | Станочный Мир

Строгальные станки представлены на нашем сайте в широком ассортименте, который позволит Вам выбрать и купить оборудование наиболее оптимальное по цене и функционально подходящее для решения новых задач, поставленных на Вашем производстве, или для смены строгального оборудования, эксплуатация которого на Вашем предприятии становится нецелесообразной, вследствие морального или физического износа.

Строгальные станки подразделяются на продольно-строгальные (одно – и двухстоечные) и поперечно-строгальные. Главное движение у продольно-строгальных станков сообщается заготовке, а в поперечно-строгальных — инструменту. Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства.

1. Продольно – строгальные станки

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина х длина х высота). Промышленность выпускает станки от 630 х 2000 х 550 до 5000 x 12 500 x 4500 мм. Станки размером до 1600 х 6300 х 1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двухстоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двухстоечного исполнения.

Продольно-строгальные станки применяют для обработки горизонтальных, вертикальных и наклонных плоскостей крупных деталей (станин, корпусов, рам и т.д.) или для одновременной обработки нескольких последовательно закреплённых мелких деталей. Длина обрабатываемой поверхности составляет 1,5-15 м. У данных станков поступательно-возвратное движение совершает обрабатываемая деталь, а резец — периодическую подачу в поперечном направлении.

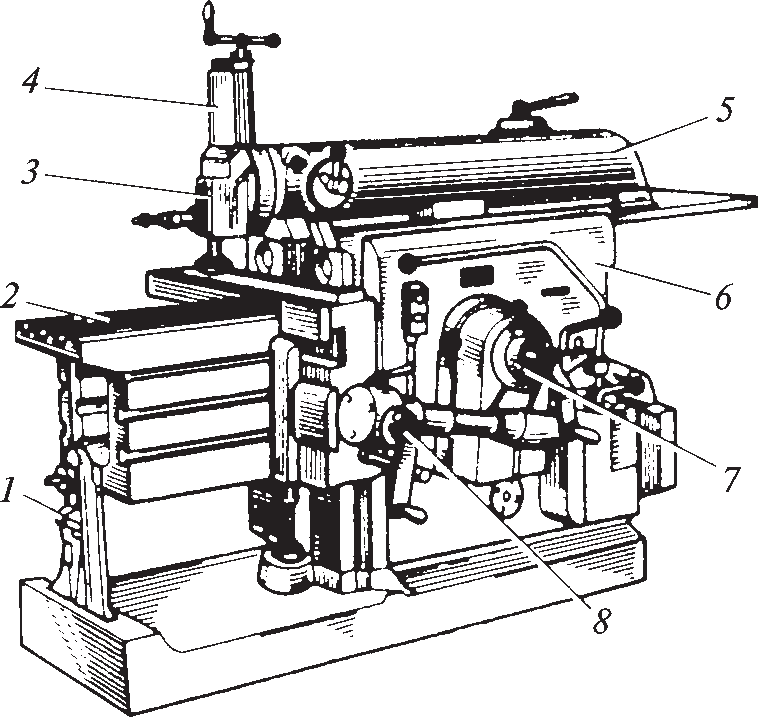

Одностоечный продольно-строгальный станок показан на рис.1. Основными узлами этого станка являются стол (3), станина (2) и траверса (5). По траверсе перемещаются два вертикальных суппорта (4) и (6), а по вертикальным направляющим станины – боковой суппорт (1). Главное рабочее движение сообщается от электродвигателя (9) с помощью червячно-реечной передачи столу (3), а движение подачи – суппортам.

Перемещение суппортов по направляющим траверсы и станины осуществляется предусмотренными для этой цели отдельными электродвигателями. Траверса (5) имеет ускоренное перемещение вверх и вниз по станине, осуществляемое электродвигателем (7). Управление станком сосредоточено на пульте (8), смонтированном на гибком шланге, который можно расположить в любом месте.

Двухстоечный продольно-строгальный станок изображен на рис. 2. Станок состоит из следующих основных узлов: станины, стола, портала, привода стола, поперечины, суппортов, коробок подач, системы смазки и электрооборудования. К станине прикреплены две стойки — правая и левая, скрепленные между собой перекладиной. Две стойки и балка образуют портал. На перекладине смонтирован механизм подъема поперечины.

Поперечина перемещается по направляющим стоек. На направляющих поперечины установлены правый и левый верхние суппорты. На правом торце поперечины расположена коробка подач верхних суппортов, на левом торце — коробка дублирования управления верхних суппортов; сзади поперечины смонтирован механизм зажима поперечины.

По направляющим правой стойки перемещается каретка, на которой смонтирован боковой суппорт и его коробка подач.

Рис. 1 Одностоечный продольно-строгальный станок

Рис. 2 Двухстоечный продольно-строгальный станок

2. Поперечно-строгальные станки

Характерным размером поперечно-строгальных станков является длина хода ползуна, которая составляет 200 — 2400 мм. Станки с большим ходом ползуна (св. 1500 мм) не имеют подвижного стола, станки с длиной хода 700—1000 мм — гидрофицированы.

Поперечно-строгальные станки применяют в единичном и мелкосерийном производстве для обработки поверхностей небольших заготовок. На заготовках строгают вертикальные, горизонтальные и наклонные плоскости, прямоугольные и фасонные канавки на плоскостях и цилиндрах, другие сочетания плоскостей и линейчатых поверхностей.

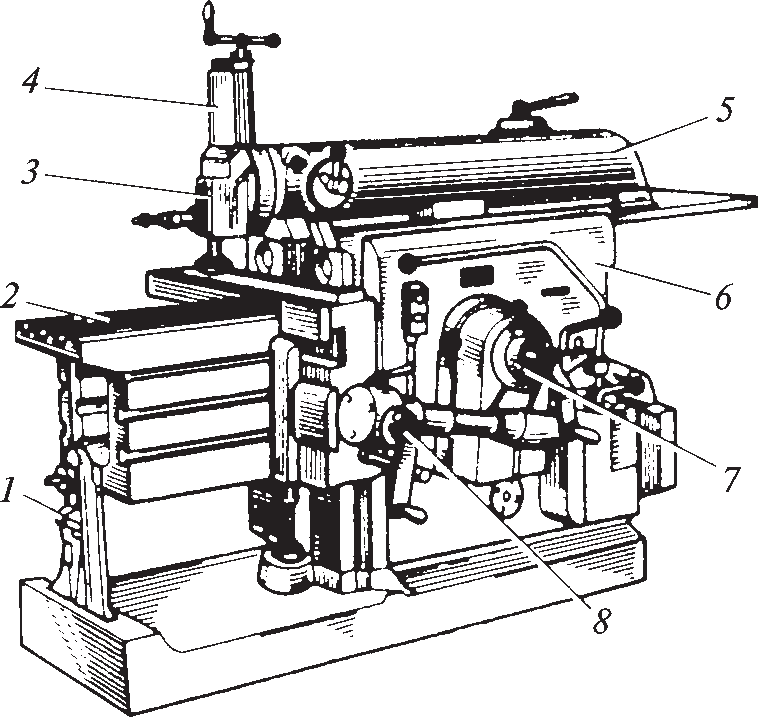

Компоновка поперечно-строгальных станков простая и компактная, при которой обрабатываемая заготовка неподвижна в процессе резания, а резец, закрепленный в ползуне, совершает возвратно-поступательное движение. Общий вид поперечно-строгального станка показан на рис. 3. На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении. Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

Рис.3 Поперечно-строгальный станок

В компании Станочный Мир Вы можете купить новые строгальные станки отечественных и зарубежных производителей по выгодным ценам. Наиболее подходящий вариант Вам смогут подобрать специалисты отдела продаж.

- Главная /

- FAQ/Вопросы-ответы

- Чем продольно-строгальные станки отличаются от поперечно-строгальных

Чем продольно-строгальные станки отличаются от поперечно-строгальных

Ответ:

К продольно-строгальным станкам относится оборудование, у которого главным движением является перемещение рабочего стола с расположенной на нем заготовкой, при этом инструмент — строгальный резец, закрепленный в бабке остается неподвижным. У поперечно-строгальных станков главное движение осуществляет голова с закрепленным на ней резцом, а стол с обрабатываемой деталью является неподвижным.

Продольно-строгальные станки применяются в основном для обработки крупноразмерных деталей с большим весом и сами обладают значительными габаритами и массой. Так, например, двухстоечный продольно-строгальный станок 7Б216Г (рис. 1.) позволяет обрабатывать детали длиной до 6000 мм, а шириной до 1400 мм. Сам станок имеет габариты до 14 метров и весит около 51 тонны.

Рис. 1. Продольно-строгальный станок 7Б216Г

Поперечно-строгальные станки предназначены для обработки в основном мелких и средних деталей, и сами имеют небольшие размеры и массу. Так наиболее распространненая модель среди станков данной группы — 7307 (рис. 2.) имеет рабочий стол длиной 710 мм, а шириной — 400 мм, сам станок не превышает габариты в 2,8 метра и весит не более 3 тонн.

Рис. 2. Поперечно-строгальный станок 7307

ИНТЕРЕСНЫЕ СТАТЬИ И ПОЛЕЗНЫЕ КНИГИ

Популярные модели

Строгальные станки применяются в процессе обработки деревянной поверхности, чтобы придать заготовке требуемую форму и конфигурацию. После использования такого оборудования поверхность изделия получается идеально гладкая, без заусениц. Отметим, что при помощи горизонтальных строгальных станков осуществляется предварительная обработка поверхности перед дальнейшей работой на рейсмусовом станке.

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Поперечно-строгальный станок

Главный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте.

Базовое прямолинейное возвратно–поступательное движение передается ползуну, имеющему резец. Во время строгания горизонтальных плоскостей движение подачи передается на обрабатываемую деталь, которая двигается вместе со столом по направляющим поперечины. Чтобы осуществить строгание вертикальных и наклонных поверхностей подача происходит при помощи перемещения суппорта по вертикальным направляющим.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

На передней стенке станины есть плоские направляющие, которые обеспечивают вертикальное движении удерживающей стол поперечины. Внутри станины присутствует коробка скоростей и кулисный механизм, монтаж и ремонт которых можно осуществить через особые отверстия и люки, с крышками, установленные в стеках станины.

Такой станок работает от электродвигателя, который передает вращение шестискоростной коробки скоростей на вал, оборудованный скользящей шпанкой. Шпанка держит тройной блок шестерен, гарантирующий валу режим из трех скоростей. Следовательно, во время движения блока вдоль оси вала происходит поочередный захват шестерен с шестернями, закрепленными на шпонке на валу. Таким образом, вал имеет шесть скоростей.

Продольно-строгальный станок

Главные составляющие такого станка:

- стол

- станина

- траверса.

Траверса помогает осуществить вертикальное движение двух суппортов, в то время как вертикальные направляющие станины отвечают за движение бокового суппорта. Главное рабочее движение обеспечивает электромотор оборудования с помощью червячно-реечной передачи на стол.

Суппорта двигаются по направляющим траверсы и станины с помощью специальных электрических моторов, которые предназначены для реализации конкретно этой операции. Все суппорты имеют систему максимально быстрого передвижения, а также конструктивные приспособления для того, чтобы автоматически поднимать резец по окончанию рабочего хода. Также траверса станка обладает ускоренным перемещением по станине вверх и вниз при помощи электродвигателя. Управление станком осуществляется через специальный пульт, который установлен на гибком шланге, чем обеспечивает расположение устройства в любом удобном для оператора месте.

Коробка передач обеспечивает привод и управление подачи суппортов, а вот управление вертикальными суппортами дублируется на обоих краях поперечины.

Четырехсторонний строгальный станок

Такое оборудование осуществляет одномоментное строгание заготовки за один проход со всех сторон. Строгание происходит по фасонному профилю, чем гарантируется создание гребня, шпунта, калевки, а также лицевой части в виде плинтусов, наличников и карнизов. И все это за один проход. Фактически четырехсторонний строгальный станок объединил в себе стразу три станка: рейсмусовый, фуговальный и фрезеровальный. На таком станке есть нижний и верхний горизонтальный ножевой вал, который оснащен прямыми ножами и двумя ровными вертикально расположенными шпинделями.

Шпиндели нужны для крепления ножевых головок, фрез, или патронов, которые оснащены фасонными ножами. Вертикальные шпиндели вместе с нижним ножевым валом монтируются на станину и рабочую плиту. Верхний ножевой вал осуществляет вертикальные движения, вследствие чего гарантируется заданная толщина строгания заготовки. Шпиндели могут двигаться в горизонтальной и вертикальной плоскости по отношению к толщине и ширине обрабатываемой заготовки.

Независимо от конструкции строгальные станки по дереву обладают отличным уровнем производительности, долговечности и экономичности. При этом они обеспечивают высокое качество конечного продукта, который будет соответствовать всем мировым стандартам качества.

Сравнительная характеристика моделей 7110 и 7212

|

Наименование модели |

Длина хода стола, мм |

Ширина стола, мм |

Габариты, м |

Масса, кг |

|

7110 |

3200 |

900 |

7,8×3,75×3,8 |

27400 |

|

7212 |

4000 |

1120 |

11,5×5,15×4 |

40200 |

|

7303 |

320 |

280 |

1,77×0,9×1,54 |

1100 |

|

7307 Г, 7307 ГТ |

500 |

360 |

0,53×400×320 |

500 |

|

7305 |

510 |

360 |

0,53×400×320 |

500 |

|

7Б35 |

710 |

450 |

2,85×1,68×1,8 |

3400 |

|

7Д36 |

700 |

450 |

2,8×1,65×1,8 |

3300 |

Строгально-протяжные станки

Содержание страницы

1. Назначение и классификация строгальных станков

Станки, предназначенные для обработки заготовок строганием, долблением и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному исполнению подразделяют на продольно-строгальные одностоечные и двустоечные, поперечно-строгальные, долбежные, горизонтальные протяжные, полуавтоматы для внутреннего протягивания и вертикально-протяжные полуавтоматы для внутреннего и наружного протягивания. Продольно-строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одностоечные.

Все одностоечные и двустоечные продольно-строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

Отечественная промышленность производит следующие модели поперечно-строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3…48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечнои продольно-строгальные, а также долбежные. Для обработки горизонтальных, вертикальных и наклонных поверхностей деталей применяют поперечно-строгальные станки.

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной станины с механизмом автоматического подвода и отвода протяжки. Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Долбежные станки станкостроительная промышленность выпускает следующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

2. Поперечно-строгальные станки

Рассмотрим технические характеристики и конструктивные особенности поперечно-строгального станка мод. 7Е35, предназначенного для обработки плоских и фасонных поверхностей на заготовках деталей небольших размеров в условиях единичного или мелкосерийного производства, например в инструментальных и ремонтных цехах.

Технические характеристики станка мод. 7Е35

Наибольшая длина хода ползуна, мм ……………………..520

Числа двойных ходов ползуна в 1 мин………………………… 13,2; 19; 26,5; 37,5; 53; 75; 106; 150

Горизонтальные подачи стола за один двойной ход

ползуна, мм ……….. 0,2; 0,4; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,6; 3,8; 4,0

Вертикальные подачи суппорта за один двойной ход

ползуна, мм …………………………………………………………. 0,16; 0,33; 0,50; 0,66; 0,83; 1,0

Мощность двигателя, кВт …………………………………………. 5,5

КПД станка……………………………………………………………… 0,65

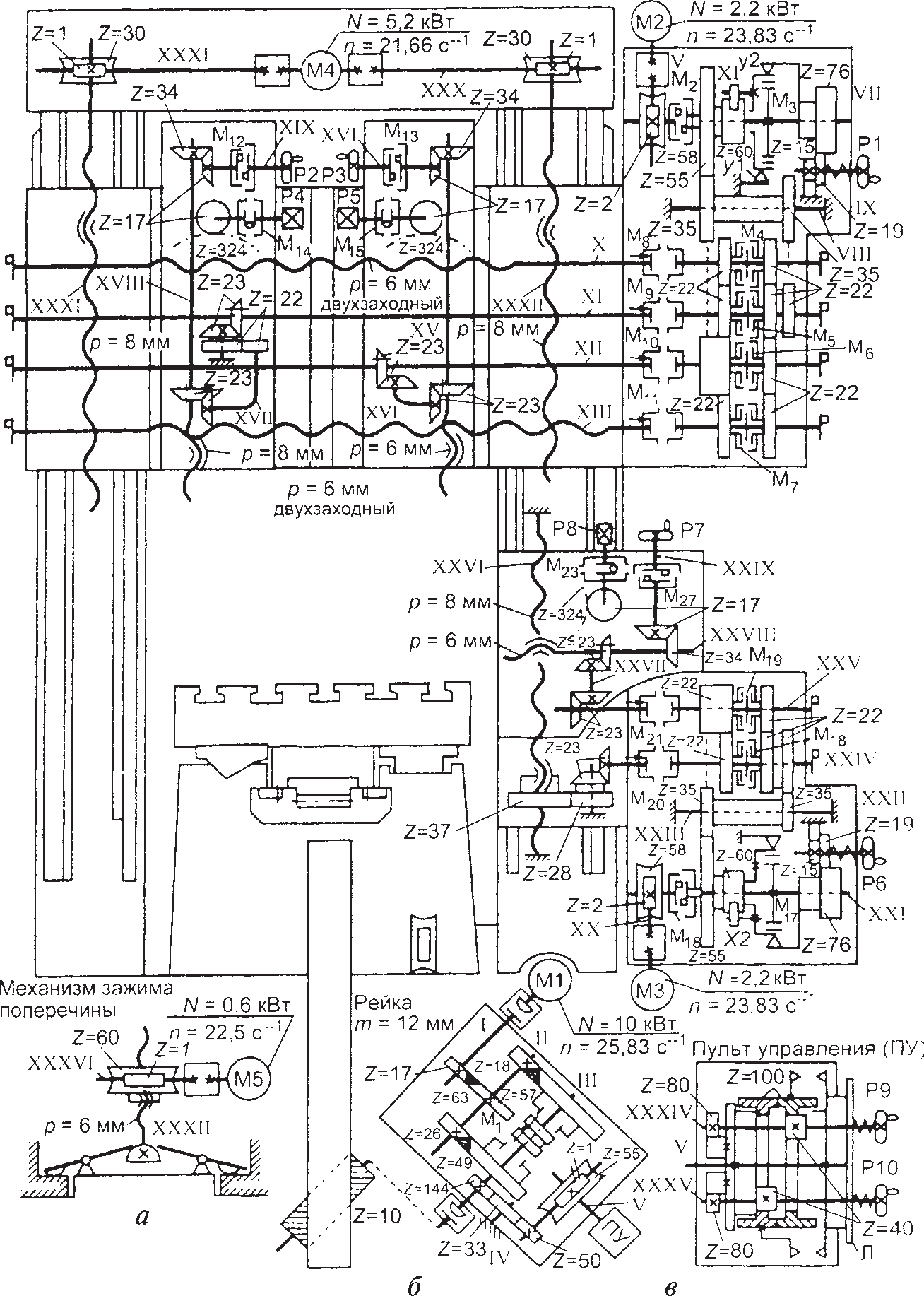

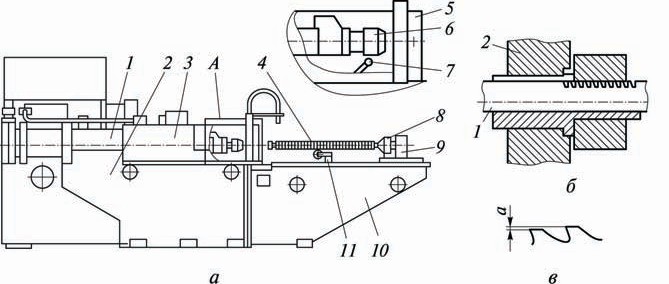

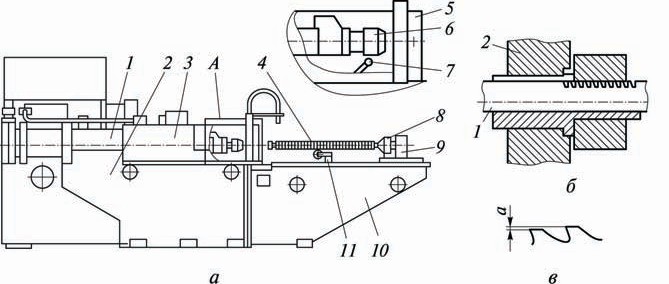

Основными частями поперечно-строгального станка мод. 7Е35 (рис. 1) являются:

- станина 6 — массивная чугунная отливка, имеющая внутри ребра и перегородки для прочности и жесткости; внутри помещены привод станка, коробка скоростей и кулисный механизм;

- ползун 5 — чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины; для обеспечения прочности внутри расположены ребра жесткости; от плавности и точности перемещения по направляющим зависит качество обработки;

- суппорт 4 с резцедержателем 3, в котором крепят резец, размещен в передней части ползуна;

- стол 2 закреплен на передней стенке станины и поддерживается кронштейном.

Рис. 1. Устройство поперечно-строгального станка модели 7Е35: 1 — кронштейн; 2 — стол; 3 — резцедержатель; 4 — суппорт; 5 — ползун; 6 — станина; 7, 8 — механизмы горизонтальной и вертикальной подач соответственно

Движение резца в направлении заготовки, при котором снимается стружка, называют рабочим ходом, а движение в обратном направлении (работа не производится) — холостым ходом.

Технические характеристики поперечно-строгальных станков промышленной группы «АСВ» приведены в табл. 1.

Таблица 1. Поперечно-строгальные станки

| Модель | Ход ползуна, мм | Размеры стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| 7305Т | 510 | 400 500 | 2310x1055x1550 | 1980 |

| 7307ГТ | 710 | 450 600 | 2790x1235x1665 | 2770 |

3. Продольно-строгальные и долбежные станки

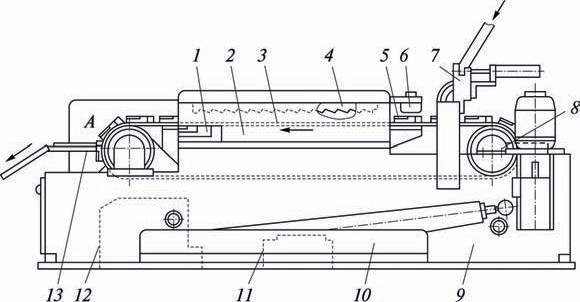

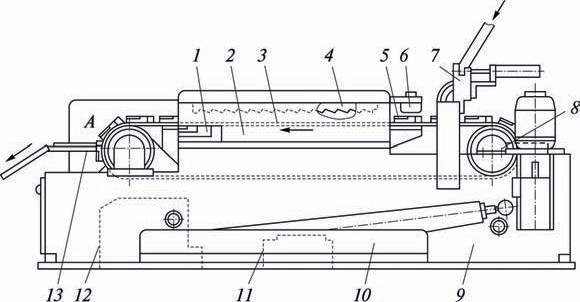

Универсальный двухстоечный продольно-строгальный станок мод. 7212 предназначен для отделочной обработки плоскостей и прорезания длинных пазов различного профиля.

Техническая характеристика. Наибольшие поперечные размеры: ширина — 1250 мм; высота — 1120 мм; размеры рабочей поверхности стола — 1120… 4000 мм; подача суппортов: при движении по поперечине — 0,5…25; при остальных движениях — 0,25…12,5 мм/дв. ход. Основным узлом станка является стол, на котором закрепляют обрабатываемую заготовку. Стол перемещается возвратно-поступательно относительно неподвижных резцов, установленных в суппортах. Движение стола — главное движение резания; обратный ход стола — вспомогательный, осуществляемый с большой скоростью, причем во время обратного хода резцы поднимаются. Несущую систему станка образуют станина, стойка и соединительная балка наверху.

Два суппорта на поперечине и один суппорт на стойке совершают вертикальные и горизонтальные движения и являются установочными или служат для периодической подачи резцов, а также их углубления. Суппорт может быть повернут на угол 60о. Рядом со станиной смонтирован привод стола.

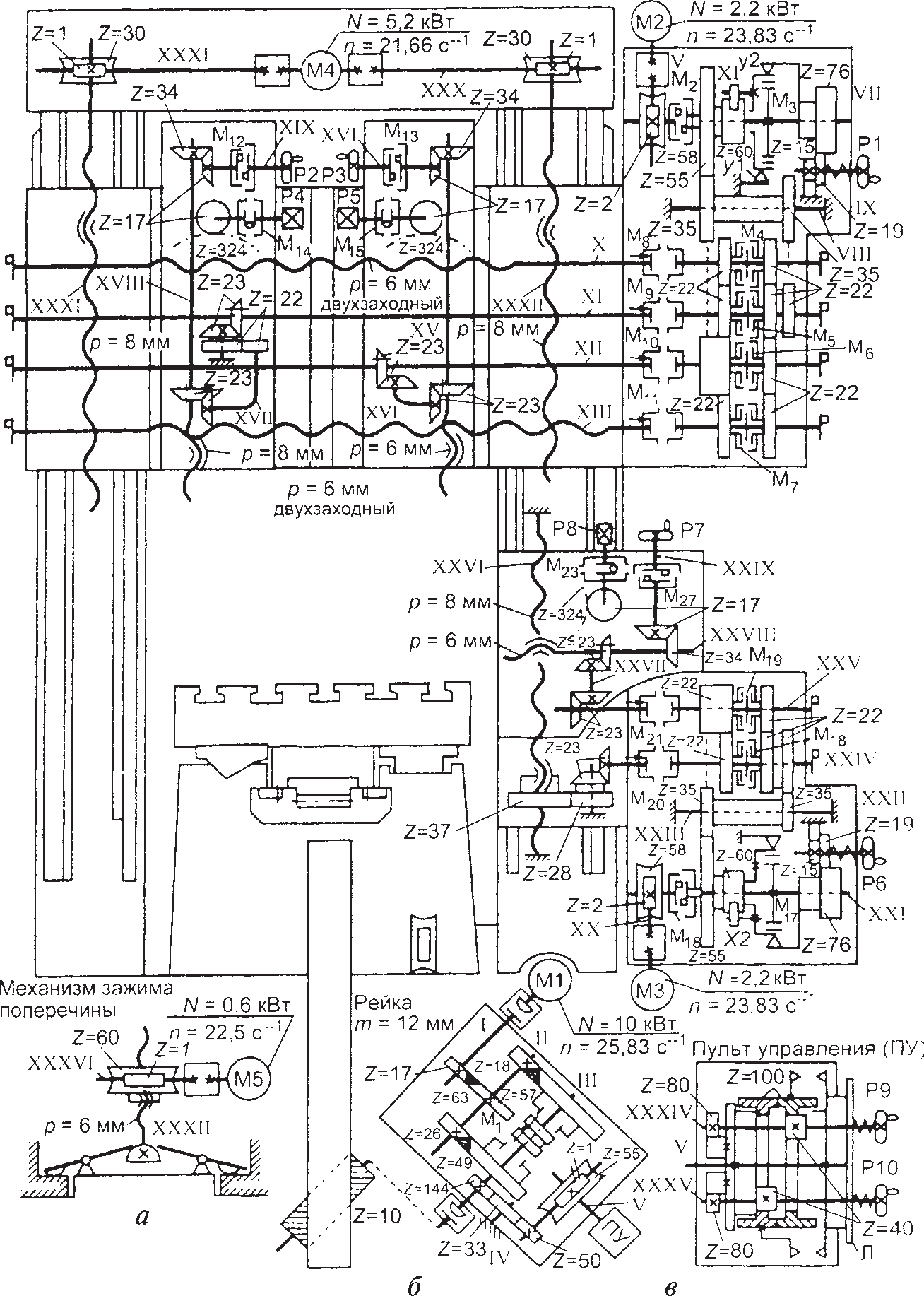

Главное движение — движение резания, т. е. движение стола с обрабатываемой заготовкой сообщается от двигателя постоянного тока М1 через двухступенчатую коробку скоростей с зубчатой муфтой М1 и косозубую реечную передачу (рис. 2). Максимальная скорость перемещения стола vmax = (17/63) (26/49) 3,14 12 10 = 80 м/мин. Технические характеристики долбежных станков приведены в табл. 2.

Таблица 2. Долбежные станки

| Модель | Ход долбяка, мм | Перемещение стола, мм | Диаметр поворотного стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| ГД 200 | 120…200 | 500 400 | 500 | 1900x1270x2175 | 2100 |

| ГД 320 | 120…320 | 650 510 | 770 | 2850x2160x3010 | 5660 |

| ГД 500 | 120…500 | 800 650 | 940 | 3440x2760x3465 | 8160 |

Рис. 2. Кинематическая схема двухстоечного продольно-строгального станка: а — механизм зажима поперечины; б — стол; в — пульт управления

4. Устройство протяжных станков

Протяжные станки применяют для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями (рис. 3, а). При обработке достаточно одного прямолинейного движения со скоростью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Рис. 3. Горизонтально-протяжной станок модели 7Б56 и схема протягивания: а — горизонтально-протяжной станок; 1 — гидроцилиндр; 2 — станина; 3, 9 — салазки; 4 — протяжка; 5 — плита; 6, 8 — патрон; 7, 11 — поддерживающие ролики; 10 — приставная часть станины; б — схема протягивания; 1 — инструмент; 2 — заготовка; в — режущие зубья протяжки

Протяжные станки общего назначения и специальные применяют для внутреннего или наружного протягивания, они бывают горизонтальные и вертикальные, обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру).

Основные технические характеристики протяжных станков: номинальная тяговая сила — 50…1000 кН; наибольшая длина хода протяжки — 1000… 2000 мм; скорость перемещения салазок при рабочем ходе — 1,5…13 м/мин, при обратном — 20…25 м/мин.

Горизонтально-протяжной станок 7Б56 используют для протягивания сквозных отверстий разнообразной формы (например, шлицевых отверстий). Применяя специальные приспособления, на этом станке можно обрабатывать и наружные поверхности. Станок используют в условиях различных производств (даже единичного — со стандартными протяжками).

Основные узлы станка: сварная удлиненная станина 2 с направляющими скольжения; рабочие салазки 3, содержащие патрон 6 (см. рис. 3, а). Патрон служит для захвата переднего рабочего хвостовика протяжки 4 и соединен со штоками рабочего гидроцилиндра 1. Гидроцилиндр является источником прямолинейного движения протяжки — главного движения резания. Обрабатываемая заготовка охватывает протяжку, поддерживается роликами 7, 11 и прижимается по торцу силой резания к неподвижной опоре плиты 5.

Для базирования салазок 9 с вспомогательным патроном 8 служит приставная часть 10 станины. Патрон удерживает хвостовик протяжки и перемещает ее с помощью вспомогательного гидроцилиндра в период отвода.

Протяжной автомат непрерывного протягивания (рис. 4) скомпонован в основном из следующих узлов и устройств: нижней 9 и верхней 2 станины, натяжного устройства 8, тяговой цепи 3, устройства для смазки 1, протяжки 4, зажимного приспособления 5, устройства для поджима обрабатываемого изделия 6, загрузочного устройства 7, механизма стружкоудаления 10, устройства для подачи охлаждающей жидкости 11, привода тяговой цепи 12, транспортера выдачи изделий 13.

Рис. 4. Автомат непрерывного протягивания: 1 — устройство для смазки; 2 — верхняя станина; 3 — тяговая цепь; 4 — протяжка; 5 — зажимное приспособление; 6 — устройство для поджима обрабатываемого изделия; 7 — загрузочное устройство; 8 — натяжное устройство; 9 — нижняя станина; 10 — механизм стружкоудаления; 11 — устройство для подачи охлаждающей жидкости; 12 — привод тяговой цепи; 13 — транспортер выдачи изделий

Перед пуском автомата в работу необходимо в наладочном режиме проверить функционирование всех его узлов и устройств. Если нижняя ветвь тяговой цепи провисла больше 5…7 мм, следует отрегулировать натяжение цепи. Для этого вращением двух регулировочных винтов натяжного устройства необходимо ослабить крепление корпусов к нижней станине, а после регулирования натяжения цепи винты снова закрепить. Проверить безотказность подачи смазки ко всем механизмам автомата (согласно схеме смазки), а также правильность подачи охлаждающей жидкости.

Заданную скорость подачи обрабатываемых изделий необходимо установить в соответствии с картой наладки автомата изменением сменных зубчатых колес в приводе тяговой цепи. Зажимные приспособления разместить на ползушках тяговой цепи. Одновременно следует смонтировать устройство для поджима обрабатываемых изделий к опорной плоскости приспособлений, а также загрузочное и выгрузочное устройства. После регулирования проверить надежность их работы путем многократного пропускания изделий через автомат (без обработки).

Протяжку устанавливают в направляющие верхней станины. При этом особое внимание необходимо обратить на правильность расположения протяжки в направляющих (без перекоса).

Московский инструментальный завод — одно из ведущих предприятий в России по выпуску металлообрабатывающего инструмента, где изготовляют протяжки и прошивки из быстрорежущей стали:

- круглые длиной 300…1750 мм в диапазоне диаметров 10…130 мм;

- шлицевые прямобочные для шлицевых соединений с центрированием по наружному и внутреннему диаметрам длиной 350…1750 мм в диапазоне диаметров 12…130 мм;

- шлицевые эвольвентные для соединений с центрированием по наружному и внутреннему диаметрам в диапазоне модулей 1,0…5 мм (25…5DP), длиной от 350…1750 мм в диапазоне диаметров 12…130 мм;

- острошлицевые длиной от 350…1750 мм в диапазоне диаметров 12…130 мм;

- шпоночные (в том числе для шпоночных соединений в дюймовой системе) с шириной шлица 3…50 мм, длиной до 1500 мм;

- гранные длиной от 350…1750 мм в диапазоне диаметров 14…130 мм с шириной грани 10…90 мм;

- плоские для наружного протягивания с прямолинейным и фасонным профилем шириной 3…250 мм, высотой 8…250 мм, длиной до 1500 мм;

- прошивки любых видов (круглые, шлицевые, плоские, пазовые и т.д.).

Просмотров: 444

Продольно-строгальные станки — Технарь

Продольно-строгальные станки (рис. 14.4) предназначены для обработки плоских поверхностей различных деталей. На них можно производить черновое, чистовое, а также отделочное строгание. Эти станки применяют в основном в условиях единичного и мелкосерийного производства, а также в ремонтных цехах. Установленной на столе заготовке при обработке сообщается прямолинейное возвратно-поступательное движение. При рабочем ходе происходит процесс резания, при обратном ходе резец (или резцы) несколько приподнимается, чтобы задняя поверхность его не касалась заготовки. Подача происходит за ход стола обычно во время реверсирования его с вспомогательного хода на рабочий, т. е. перед началом рабочего хода стола.

У продольно-строгальных станков привод стола осуществляется от электродвигателя постоянного тока, который наряду с бесступенчатым регулированием скорости движения обеспечивает плавное врезание резца в заготовку и замедленный выход его в конце рабочего хода. Скорость обратного хода стола регулируется независимо от скорости рабочего хода. Механизм установки длины хода стола обеспечивает минимальный перебег стола на всем диапазоне скоростей движения стола.

Основными размерами продольно-строгальных станков являются наибольшие длина и ширина строгания, а также наибольшая высота подъема поперечины (траверсы) с суппортами. В зависимости от устройства поперечин различают двухстоечные станки, у которых поперечина поддерживается двумя стойками, и одностоечные станки.

Техническая характеристика продольно-строгального двухстоечного станка 7212

Наибольшие размеры обрабатываемой заготовки, мм:

- ширина: 1250

- высота: 1120

- длина рабочей поверхности стола: 4000

Скорость хода стола, м/мин:

- рабочего: 4-80

- обратного: 12-80

Подача вертикальных суппортов на двойной ход, мм:

- горизонтальная: 0,5-25

- вертикальная: 0,25-12,5

Мощность электродвигателя привода стола, кВт: 100

Главное движение — прямолинейное возвратно-поступательное движение стола совместно с обрабатываемой заготовкой. Движения подач — прерывистые поступательные перемещения вертикальных суппортов в поперечном, вертикальном и наклонном направлениях и бокового суппорта в вертикальном и горизонтальном направлениях.

Вспомогательные движения — механизированные быстрые и ручные перемещения суппортов в указанных направлениях, подъем и опускание траверсы и т. п.

Стол станка получает движение от электродвигателя постоянного тока через механическую коробку скоростей. Автоматический цикл движения стола состоит из медленного врезания резца в обрабатываемую заготовку; разгона стола до установленной скорости резания, рабочего хода с этой скоростью; уменьшения скорости стола перед выходом резца из металла; быстрого возврата стола с установленной скоростью обратного хода.

Станок имеет один боковой суппорт и два вертикальных, расположенных на траверсе. Вертикальные суппорты приводятся в движение электродвигателем, помещенным на траверсе. Суппорты могут получать установочное перемещение или рабочую периодическую подачу в горизонтальном или вертикальном направлении. Вертикальные суппорты можно перемещать и вручную посредством съемной рукоятки с лимбом (для отсчета перемещений суппортов).

Ползуны вертикальных суппортов могут быть повернуты на угол ±60° для обработки поверхностей под углом. Боковой суппорт станка может перемещаться вертикально по направляющим стойки, а его салазки — горизонтально. Боковой суппорт приводится в движение также от отдельного электродвигателя через свою коробку подач.

«Строгальные, долбежные и протяжные станки»

Строгальные, долбежные и протяжные станки

Группа строгальных, долбежных и протяжных станков единственная, в которой главное движение является прямолинейным. На строгальных и долбежных станках обработка ведется резцами, на протяжных — протяжками. Главное движение строгальных станков всегда горизонтальное, долбежных – всегда вертикальное, а протяжных – либо горизонтальное, либо вертикальное. Движение подачи в строгальных и долбежных станках совершает обрабатываемая заготовка или резец, причем подача осуществляется периодически в конце холостого хода. При протягивании подача обеспечивается конструкцией самой протяжки, каждый последующий зуб которой выступает над предыдущим на величину подачи, так что движения подачи на протяжных станках нет.

шлицевые и круглые протяжки

Строгание и долбление — способы резания резцами на строгальных и долбежных станках, позволяющие получить плоские поверхности изделий 9…12 квалитета с шероховатостью Ra = 0,8…10 мкм.

Протягивание — способ резания протяжками на протяжных станках, обеспечивающий получение наружных и внутренних фасонных поверхностей изделий 7…8 квалитета с шероховатостью Ra = 0,2 … 2,5 мкм.

Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние, и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки).

В мелкосерийном и единичном производстве (обработка шлицевых и шпоночных канавок в отверстиях шкивов, втулок, шестерен, и др.) как альтернативу протягиванию, применяют долбление.

Для выполнения протягивания применяют специальный многолезвийный инструмент, имеющий постоянный (без учета износа) геометрический профиль, и которой расположением рабочих лезвий (так называемых «зубьев») обеспечивает условие подачи. То есть при движении развертки с постоянной скоростью происходит последовательное врезание в обрабатываемую поверхность каждого следующего по подаче режущего лезвия. Образующаяся при резании материала стружка, в отличие от других видов обработки резанием, не удаляется автоматически из зоны резания, а накапливается в впадинах (канавках) между рабочими лезвиями и выносится только по выходу инструмента из тела обрабатываемой заготовки. Это условие крайне утяжеляет обработку и до предела увеличивает нагрузки на инструмент. В отличие от внутренних и наружных протяжек, дорны применяемые для обработки только сквозных отверстий работают на сжатие и изгиб (куда более долговечны чем протяжки). Простейшая протяжка представляет собой инструмент той или иной длины и диаметра (сечения, профиля), имеющий хвостовую часть (захват протяжки с замковым отверстием или пазом), режущую часть (расчетное количество «зубьев» для резания и калибрования), калибрующую часть (выглаживание профиля).

Срезание припуска производится последовательно (послойно) режущими зубьями протяжки. Из рисунка видно, что первый зуб не срезает припуск, так как его размер меньше размера отверстия протягивания. Второй зуб срезает слой припуска, расположенный против этого второго зуба и обозначенный цифрой 2. Третий зуб срежет слой 3 так далее. Последние зубья протяжки имеют одинаковый размер и потому срезания припуска не производят, а лишь зачищают поверхность и калибруют ее. Эти зубья называются калибрующими.

Для изготовления протяжек применяют среднелегированные инструментальные стали, быстрорежущие стали, оснащение сборных протяжек и дорнов твердыми сплавами. При протягивании применяют обильное охлаждение инструмента и заготовки СОЖ.

Различают профильное и генераторное протягивание. При профильном протягивании вся обработанная поверхность формируется режущей кромкой последнего режущего зуба. При генераторном протягивании обработанная поверхность формируется отдельными участками режущих кромок режущих зубьев.

Строгальные станки разделяют на продольно-строгальные (одно- и двухстоечные), где главное движение сообщается заготовке, и

поперечно-строгальные, где главное движение сообщается инструменту.

Заготовки на строгальных станках обрабатывают строгальными резцами. Они делятся по назначению на проходные, подрезные, отрезные и фасонные; по форме стержня на прямые и изогнутые; по расположению элементов головки на правые и левые. Часть резца, включающая режущую кромку, может быть изготовлена как из быстрорежущей стали Р9, Р18, так и из твердого сплава ВК8 или Т15К6.

Строгальные резцы бывают прямые и изогнутые. Прямые резцы просты в изготовлении, но менее виброустойчивы по сравнению с изогнутыми. Поэтому они применяются при малых величинах вылета. В случае работы с большими вылетами рекомендуется пользоваться изогнутыми резцами, которые получили широкое распространение в промышленности. В процессе строгания резец под воздействием усилий резания изгибается. При изгибе прямого резца его режущая часть будет углубляться в материал заготовки и резец будет работать с заеданием, что снижает качество обработки и дополнительно нагружает инструмент. При изгибе же изогнутого резца его режущая часть будет отходить от заготовки и срезать меньший слой металла. Это обеспечивает более спокойное протекание процесса резания, особенно при резких колебаниях усилий резания, вызываемых изменениями сечения срезаемого слоя, локальными изменениями свойств обрабатываемого материала.

Особый интерес представляют тяжелые продольно-строгальные станки: двухстоечные портального типа (массой более 100 т) и одностоечные консольного типа. В двухстоечных станках портал образуется станиной 1 и двумя стойками 2, связанными перекладиной 4. Поперечина 3, подвешенная на ходовых винтах, предназначенных для ее вертикального перемещения, фиксируется при обработке заготовок на стойках системой зажимов и придает порталу дополнительную жесткость. Верхние суппорты 5, расположенные на поперечине, как на двухопорной балке с защемленными концами, имеют более высокую виброустойчивость, чем при расположении суппортов на консоли одностоечного станка. На обеих стойках портала устанавливаются боковые суппорты 7, позволяющие вести обработку либо одной заготовки с двух сторон, либо двух заготовок одновременно, что повышает производительность станка и расширяет его технологические возможности. Недостатком портальной компоновки является ограничение ширины заготовки расстоянием между его стойками. Привод стола осуществляется от двигателя постоянного тока через двухдиапазонную коробку скоростей. Управление станком, включая настройку длины хода стола, осуществляется с подвесного пульта. Станки могут быть оснащены левым боковым суппортом, накладной фрезерной головкой, накладной шлифовальной головкой, устройством для дозированной подачи СОЖ, приспособлением для высокого подъема резцедержек, комплектом закладных деталей фундамента, помостом и другими устройствами и приспособлениями.

Технологические особенности станков позволяют выполнять продольно-строгальную операцию на заготовках весом до 200т, наибольшая ширина поверхностей – до 5м, длина поверхности заготовки может достигать 12-15 м.

Одностоечный продольно-строгальный станок позволяет обрабатывать очень широкие заготовки. Иногда при обработке на одностоечных станках таких заготовок применяют специальные поддерживающие тележки на роликах, которые перемещаются вместе со столом 8. На одностоечных станках только один боковой суппорт 7, в результате чего по производительности они уступают двухстоечным. Кроме того, стойку приходится выполнять с сечением, близким к квадратному, чтобы она могла воспринимать как крутящий, так и изгибающий моменты от сил резания, а это увеличивает массу стойки. Суппорт, работающий на консоли поперечины, получает большие вибрации, чем при строгании поверхностей вблизи стойки, что отражается на качестве обработки. Поэтому для чистового строгания широким резцом лучше использовать двухстоечный станок. Если же применяют одностоечный станок, то для устранения вибраций используют дополнительную переносную стойку. Из-за указанных недостатков одностоечные продольно-строгальные станки с шириной стола более 3000 мм не изготовляют.

Продольно строгальный станок производит движение подачи закрепленным в суппорте резцом. Скорость главного движения является неизменной.

Станки эффективны при обработке длинных узких поверхностей, особенно сквозных, прямых канавок и пазов; получают на них и фасонные линейные наружные поверхности, которые применяются обычно в индивидуальном или мелкосерийном производствах. Преимуществом строгальных станков по сравнению с фрезерными является простота конструкции инструмента, что важно для единичного и мелкосерийного производства. По качеству и точности получаемой поверхности, а также экономичности процесса продольно-строгальная обработка опережает фрезерование. Причем продольно-строгальная операция применима для некоторых задач, которые фрезерованием выполнить невозможно или невыгодно. Основной недостаток станков данной группы — возвратно-поступательный характер главного движения. Наличие обратного (вспомогательного хода), даже ускоренного, и неблагоприятные динамические явления в процессе реверсирования снижают производительность. В крупносерийном производстве использование продольно строгального станка невыгодно из-за наличия холостого хода. Поэтому подобную работу в условиях серийного производства выполняют фрезерные, протяжные или шлифовальные станки.

Поперечно-строгальные станки – это оборудование, используемое для обработки широкого круга материалов. Машины данного типа незаменимы при строгании небольших и средних деталей на производстве различного масштаба (мелкосерийного, серийного). В большинстве случаев техника используется в ремонтных мастерских и цехах металлообрабатывающих и деревообрабатывающих предприятий.

Станки поперечно-строгальные характеризуются рядом отличительных черт, обусловленных особенностями обрабатываемого на них материала и параметрами полученных изделий. При оснащении станка дополнительными инструментами и приспособлениями расширяются его функциональные возможности. Например, при наличии долбежной головки существует возможность выполнения долбежных операций. Параметры, определяющие особенности обработки заготовок: наибольшая длина хода ползуна; частота ходов ползуна.

поперечно-строгальный станок

Устройство поперечно-строгального станка включает следующие основные элементы: станина, ползун, стол. На конце ползуна находится резцедержатель. К нему прикрепляется рабочий инструмент – резец, передвигающийся по вертикали в случае вращения рукоятки. Перемещение резца в процессе рабочего хода занимает такое же количество времени, сколько приходится на холостой ход.

Деталь, подвергаемую обработке, устанавливают на рабочем столе или в специальных тисках. Стол может перемещаться в вертикальном и горизонтальном направлении. Посредством его передвижения придают правильное положение заготовке. Основными движениями в станке являются перемещения ползуна. Рабочее движение осуществляется при перемещении вперед, холостой ход – при возвращении. Движение подачи выполняет стол в результате поступательного перемещения по горизонтали.

Ползун станка может быть оснащен различным типом привода (гидравлическим, механическим). Гидравлические машины являются более технологически совершенными, чем механические, функционирующие за счет действия кулисного механизма. В данном устройстве осуществляет качательное перемещение кулиса. Конструктивные особенности оборудования оказывают влияние на режимы и скорости обработки материалов.

Фуговально-рейсмусовые станки (строгальные станки) или рейсмусы – эти станки предназначены для одностороннего плоскостного строгания в размер по толщине с предварительной обработкой базовой плоскости. Данные фуговально-рейсмусовые станки являются комбинированными, так как выполняют две операции – рейсмусование (строгание в заданный размер) и фугование (придание ровной плоскости для больших заготовок путем строгания).

рейсмусовый станок

При выборе такого фуговально-рейсмусового станка принимаются во внимание следующие параметры: размеры и качество рабочих столов, ширина ножей, скорость вращения вала, возможность регулируемой скорости подачи заготовки, мощность. Область применения таких станков почти не ограничена: дерево, металл, пластик.

Долбежные станки применяют в единичном и мелкосерийном производствах для обработки во втулках шпоночных пазов и шлицевых отверстий, многогранных отверстий в предварительно просверленных или расточенных заготовках, фасонных поверхностей (главным образом несквозных, с малыми расстояниями для выхода инструмента). Размеры заготовок ограничиваются размером стола (до 800 мм) и ходом ползуна (до 1400 мм).

Одно из основных различий долбежных станков это размер паза. Прежде всего размера паза зависит от инструмента который установлен на станке. Поэтому при выборе долбёжного станка в первую очередь необходимо учитывать следующие параметры: размер паза, максимальный и минимальный угол наклона колонны, мощность двигателя, размер рабочей поверхности.

Долбёжный станок является массивным и тяжёлым приспособлением, его станина выполнена из чугуна

Долбежные станки с ходом долбяка 100, 200 и 320 мм имеют механический привод, с ходом 320 и 500 мм – гидравлический, а с ходом 1000 и 1400 мм – привод от электродвигателя постоянного тока с возможностью бесступенчатого регулирования скорости. Дистанционное управление работой станков этого типа осуществляется на подвесной кнопочной станции. При применении специальной оснастки данные станки используют для обработки фасонных поверхностей с использованием копировального устройства и плоского шаблона (при этом возможна обработка по замкнутому контуру при наружном и внутреннем долблении). Стол может иметь перемещение в продольном, поперечном направлениях или вращаться. Станки, как правило, оснащаются поворотной резцовой головкой (для долбления под углом 90О в обе стороны), устройством наклона салазок долбяка на угол до 50О к вертикальной плоскости (для изготовления шпоночных пазов в конических отверстиях), вертикально переустанавливаемым долбяком, что позволяет значительно расширить номенклатуру обрабатываемых на станке изделий.

долбежный станок

Обрабатываемая деталь может получать продольную, поперечную и круговую подачи. Для этого на основном столе станка, расположенном на горизонтальных направляющих станины, размещен другой вращающийся круглый стол с делительным механизмом. Резец закреплен в ползуне, закрепленном на вертикальных направляющих станины, и ему сообщается возвратно-поступательное движение в вертикальном направлении.

Протяжные станки предназначены для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями. Для обработки достаточно одного прямолинейного движения со скоростью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и высокая точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Применение электромеханического главного привода и массивных, закаленных и отшлифованных, выставленных с помощью лазера направляющих, отшабренных соприкасаемых поверхностей – все эти станочные достоинства обеспечивают долгий срок службы и более плавное протягивание с высочайшим качеством. Поэтому протяжные станки, обеспечивая чрезвычайно высокую производительность, успешно применяются в различных отраслях мирового машиностроения для следующих операций: нарезание шлицевых отверстий с эвольвентным, прямобочным профилем и шпоночных канавок; обработка посадочных поверхностей хвостовиков лопаток и пазов в дисках газотурбинных авиадвигателей; обработка сложных наружных профилей; калибрование цилиндрических, многогранных, фигурных отверстий; нарезание внутренних каналов в стволах нарезного огнестрельного оружия (стволы пистолетов, пулемётов, пушек).

горизонтально-протяжной станок

Различают протяжные станки общего назначения и специальные;

для внутреннего или наружного протягивания; горизонтальные и вертикальные; обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру). Протяжные станки характеризуются номинальной тяговой силой (50—1000 кН) и наибольшей длиной хода протяжки (1000-2000 мм).

Принцип действия протяжных станков следующий: Заготовка свободно укладывается на самоустанавливающуюся опору. Протяжка направляет деталь своими режущими зубьями и прижимает ее к опорной поверхности осевой силой резания. Перед началом протягивания хвостовик протяжки пропускают через отверстие заготовки и закрепляют в патроне рабочей каретки.

Рабочее движение протяжки осуществляется от гидроцилиндра. Изменением производительности насоса осуществляют бесступенчатое регулирование скорости резания.

протяжной полуавтомат

Преимуществами вертикальной компоновки станков является экономия рабочей площади цеха, а также лучшие условия для автоматизации загрузки и выгрузки обрабатываемых деталей и встройки станков в автоматические линии.

Главное движение – движение инструмента. Механизм подачи отсутствует, поскольку подача обеспечивается подъемом зубьев протяжки. Основными параметрами является наибольшая сила протягивания; она может достигать 290-390 кН у средних станков и 1170 кН у крупных станков, а также максимальная длина хода; для средних станков она колеблется в пределах 350-2300мм.

схема протягивания.

Обычно протяжные станки работают в полуавтоматическом режиме; они имеют, как правило, гидравлический привод; однако выпускают высокоскоростные, у которых применяется электромеханический привод от электродвигателя постоянного тока.

ВОПРОСЫ

1. Что такое протягивание? Какой инструмент используется на протяжных станках?

2. Что такое долбление и строгание? Опишите способ обработки заготовок методами долбления и строгания.

3. Какие виды поверхностей деталей обрабатывают протягиванием? Какую точность и качество обработки достигают методами протягивания, долбления и строгания?

5.2.1. Описание конструкции продольно-строгального станка и технология обработки заготовки

Продольно-строгальные станки предназначены для обработки плоских поверхностей больших корпусных деталей. В промышленности используются продольно-строгальные станки различных конструкций. Для курсового проектирования принят двухстоечный станок, предназначенный для обработки наиболее крупных деталей (см. рис.5.4), который содержит следующие основные узлы: станину 1, стол 2, траверсу 3, суппорт 4, две стойки 5, редуктор 6, один или два электродвигателя 7.

Рис.5.4

Станина устанавливается на фундаменте, а к ней крепятся все элементы и механизмы станка. Станина имеет горизонтальные направ-ляющие, по которым стол совершает возвратно-поступательное движение. Длина станины крупных станков превышает 10 м. Движение от двигателей к столу передается через редуктор и червячно-реечную передачу. Рейка крепится к столу снизу по середине. Заготовка, из которой изготавливается изделие, устанавливается на столе и крепится болтами. Во время рабочего (прямого) хода, показанного на рис.5.4 стрелкой, резец 8 снимает стружку. На рис.5.4 размеры резца и стружки для наглядности значительно преувеличены. Для обратного хода двигатели реверсируются, резец приподнимается специальным электромагнитом и не касается заготовки.

Во время обратного хода или в одном из крайних положений суппорт перемещается на величину подачи в горизонтальном направлении по траверсе. По окончании обработки плоскости станок останавливается, резец возвращают в исходное состояние, траверса опускается на величину глубины резания, после чего проводится обработка параллельной плоскости, если в этом есть необходимость.

Движение, при котором производится снятие стружки, называется главным движением, а привод, обеспечивающий это движение, называется главным приводом. Перемещение резца поперек обрабатываемой поверхности называется движением подачи. Оно обеспечивается приводом подачи. Имеется также привод перемещения траверсы и другие приводы.

Кинематическая схема главного привода представлена на рис.5.5.

Рис. 5.5

Движение рейки, установленной на нижней поверхности стола, осуществляется от червяка. Такая передача обеспечивает высокую плавность движения.

Червяк приводится во вращение двигателями через редуктор с передаточным отношением

(5.8)

(5.8)

где Zj ‑ число зубьев j-й шестерни; в числитель (5.8) подставляются числа зубьев ведомых шестерен, а в знаменатель – ведущих.

Скорость движения стола, м/мин, определяется выражением

(5.9)

(5.9)

где m – модуль червячной передачи, мм; Z – число заходов червяка; b – угол подъема винтовой линии червяка; a – угол между осью червяка и направлением движения стола; nД – частота вращения вала двигателя, об/мин; wД – угловая скорость вращения вала двигателя, рад/с; r – радиус приведения, м.

Скорость резания на продольно-строгальном станке находится в пределах 4 –100 м/мин. При черновой обработке и обработке твердых материалов используются малые скорости. Высокие скорости резания предпочтительны при чистовой обработке.

Обратная скорость обычно выше, чем прямая, поскольку она не имеет технологических ограничений и сокращение времени обратного хода приводит к повышению производительности станка. Станки рассчитываются на работу с постоянным моментом при скоростях до 20 – 25 м/мин. При более высокой скорости регулирование ведется с постоянной мощностью.

Для ослабления ударов и уменьшения выкрашивания материала врезание резца в изделие и выход резца из изделия производится при скорости VB = 12 ÷ 15 м/мин.

График изменения скорости стола в функции времени приведен на рис. 5.6. Он имеет следующие участки. В течение времени t1 происходит разгон стола до скорости врезания (VB ). В интервалы t2 и t3 стол движется с этой скоростью. Далее в течение t4 происходит разгон до заданной скорости резания, и в течение t5 производится резание при неизменной скорости.

Далее (t6) происходит снижение скорости до VB для выхода резца из заготовки и работа на этой скорости (t7 , t8 ). В течение интервалов t9и t10 производится торможение до нуля, а затем разгон до скорости обратного хода. В течение t11 стол движется с неизменной скоростью VОБР в обратном направлении, после этого происходит торможение до нуля в течение t12. После чего начинается новый цикл.

Рис. 5.6

Укажем, как изменяется статический момент на валу двигателя. В течение t1 и t2 он равен моменту холостого хода МХХ. После этого происходит врезание резца в заготовку и устанавливается момент, который соответствует моменту резания МС, действующий в течение интервалов t3 – t7 . Затем резец выходит из изделия, и устанавливается момент холостого хода в течение t8 и t9 . После изменения направления вращения во время всего обратного хода действует отрицательный момент холостого хода.

Участки разгона и торможения, на которых скорость превышает номинальную, целесообразно делить на два интервала: один при скорости, меньшей номинальной (  и

и  на рис. 5.6), и второй при скорости, большей номинальной, (

на рис. 5.6), и второй при скорости, большей номинальной, (  и

и  ). Это необходимо при проверке двигателя по нагреванию с учетом того, что при скоростях, выше номинальной, отсутствует линейная зависимость между током и моментом.

). Это необходимо при проверке двигателя по нагреванию с учетом того, что при скоростях, выше номинальной, отсутствует линейная зависимость между током и моментом.

5.2.2. Требования к электроприводу

1. Диапазон регулирования скорости с постоянным моментом до Dm = 1:10, при регулировании с постоянством мощности не менее Dp = 1:4, общий диапазон регулирования скорости до D = 1:25.

2. Режим работы перемежающийся с частыми реверсами [7, 8].

3. Для обеспечения работы на пониженных скоростях двигатели должны иметь естественное или принудительное охлаждение.

4. Привод должен быть реверсивным и обеспечивать рекуперацию энергии торможения в сеть.

5. Перегрузки по току для продолжительности перегрузки до 10 с для электроприводов постоянного тока при полном магнитном потоке не менее 2, а для электроприводов переменного тока не менее 1,2 – 2 по току.

6. Погрешность скорости при изменении нагрузки в пределах 100 ‑ 60 % и 60 ‑ 20 % не менее 3,5 % (ГОСТ 27803-88).

7. Время возврата скорости к указанному допуску (3,5 %) при ступенчатом изменении нагрузки от холостого хода до номинальной не должно превышать 1 с.

5.2.3. Расчетные выражения

Статический момент станка, равный электромагнитному моменту двигателя в установившемся режиме, практически не зависит от скорости. Он имеет два значения: статический момент во время резания МС и статический момент холостого хода МХХ в остальное время. В дальнейшем эти моменты называются моментом сопротивления (при резании) и моментом холостого хода.

Во время резания со стороны резца к заготовке прилагается усилие резания FZ, направленное навстречу движению стола, вертикальное усилие FY, прижимающее стол к направляющим, и боковое усилие FX, которое ввиду малости обычно не учитывается.

Расчеты можно выполнять в следующем порядке.

1. На основании исходных данных (см. табл. 5.3) определяются усилия, необходимые для перемещения стола в режиме холостого хода [7, 8]

(5.10)

(5.10)

и во время резания

FC = FZ + mFY + FXX , (5.11)

где m – коэффициент трения стола о направляющие; g – ускорение силы тяжести, м/с2; mCT и mЗ – массы стола и заготовки, кг.

При расчетах можно принять: m = 0,05 – 0,08, FY = (0,3 – 0,4) FZ.

Таблица 5.3

| Технологические данные | Обоз-наче- ние | Раз- мер- ность | Номер варианта | |||||||||

| Усилие резания | FZ | кН | ||||||||||

| Номинальная скорость | VN | м/мин | ||||||||||

| Скорость резания | VР | м/мин | ||||||||||

| Скорость обратного хода | VОБР | м/мин | ||||||||||

| Масса стола | mCT | кг | ||||||||||

| Масса заготовки | mЗ | кг | ||||||||||

| Длина заготовки (реза) | l | м | 5,4 | 3,5 | 6,2 | 8,0 | 4,8 | 4,2 | 6,7 | 7,6 | 6,8 | 5,5 |

Примечание. Варианты с 11 по 20 получаются умножением усилий резания на 1,5. Например для варианта 15 – FZ = 78 кН.

2. Выбирается по каталогам электродвигатель постоянного или переменного тока, который удовлетворяет предъявляемым требованиям и имеет номинальную мощность, близкую к предполагаемой,

(5.12)

(5.12)

где VN – скорость стола при резании или при номинальной скорости двигателя, если последняя выше той, которая приведена в задании, м/мин; hN = 0,65 – 0,75 – номинальный КПД механической передачи.

3. Момент сопротивления

(5.13)

(5.13)

и момент холостого хода

(5.14)

(5.14)

где r – радиус приведения, м.

Пути, проходимые столом на установившейся скорости перед врезанием резца в заготовку, после врезания до разгона, перед выходом и после выхода резца, можно принять по 0,05 – 0,10 м. В течение интервалов t3 и t7 проходится путь, равный длине заготовки (l).

Предложение № 1973

Продольно-строгальный станок 7212

Производитель: Минский станкостроительный завод «МЗОР»

Сделано в: Беларусь

Спецификация:

Класс точности станка: H

Мах. Размеры заготовки (В х Ш): 1120 х 1250 мм

Максимум. расстояние между столом и траверсой: 1220 мм

Расстояние между колоннами: 1350 мм

Размеры рабочей поверхности стола: 1120 х 4000 мм

Максимум.продольное перемещение стола (ход по оси X): 900..4200 мм

Максимум. нагрузка на стол (на 1 м длины стола): 2000 кг

Вес стола: 5460 кг

Количество вертикальных опор на траверсе: 2

Количество боковых опор на колонне: 1

Максимум. горизонтальное перемещение вертикальных опор по траверсе: 1875 мм

Максимум. вертикальное перемещение направляющих вертикальных опор: 300 мм

Максимум. вертикальное перемещение боковой горизонтальной опоры: 1120 мм

Максимум.угол поворота вертикальных опор: ± 60 град.

Максимум. перемещение по вертикали: 1120 мм

Скорость вертикального перемещения: 0,346 м / мин.

Скорость хода рабочего стола в диапазоне I: 6,5..80 м / мин

Скорость хода рабочего стола в диапазоне II: 4,48 м / мин

Скорость обратного хода стола в диапазоне I: 20 … 80 м / мин

Скорость обратного хода стола в диапазоне II: 12,48 м / мин

Регулировка скорости хода стола: бесступенчатая

Диапазон горизонтальных подач вертикальных опор за один двойной ход стола: 0,5..25 мм

Диапазон вертикальных подач вертикальных опор за один двойной ход стола: 0,25..12,5 мм

Диапазон горизонтальных и вертикальных подач боковой опоры для одного двойного стола: 0,25,12,5 мм

Шаг горизонтальной подачи вертикальных опор: 0,5 мм

Шаг других подач суппортов: 0,25 мм

Скорость горизонтальных перемещений вертикальных опор: 1,47 мм

Скорость вертикальных перемещений вертикальных опор: 0,735 м / мин.

Скорость горизонтальных перемещений боковой опоры: 0,735 м / мин.

Скорость вертикальных перемещений боковой опоры: 0,735 м / мин.

Максимум.сила тяги на направляющей стола: 12000 кг

Предохранительное устройство для остановки стола: В наличии

Автоматический подъем державки при переворачивании стола: доступно

Настольный приводной двигатель: 100 кВт

Размеры станка (Д х Ш х В): 9950 х 4500 х 3800 мм

Вес машины: 35000 кг

Нажмите кнопку OFFER LINK, а затем скопируйте эту ссылку, нажав Ctrl + C, или нажмите кнопку OFFER LINK, а затем щелкните правой кнопкой мыши выделенный текст и выберите «Копировать».

,| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Машина для горячего тиснения фольгой , штамп для резки станок |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Вэньчжоу, Чжэцзян |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Резак для планшетов, Roll Label Die Резка Станок , Label Резка Станок , Планшет Резка , Лист Резка Станок |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 14001, ISO 14000, OHSAS / OHSMS 18001 … |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Хэфэй, Аньхой |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Высокоскоростная линия продольной резки, линия средней и толстой резки, высокоскоростная линия укладки CTL, автоматический поворотный нож CTL линия средней и большой толщины линия |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | ODM, OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Сварочное и режущее оборудование |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, IATF16949 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | ODM, OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Торговая компания |

| Основная продукция: | Пылеулавливающий центр, станок для заточки , станок , станок для растачивания , станок , автоматическая заточная машина , станок с подвижной панелью |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | ERW Pipe Mill, Спирально-сварная трубная мельница, Гидравлическая испытательная машина, Концевая скашивая машина, Линия продольной резки Линия |

| Mgmt.Сертификация: | ISO9001: 2008 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный бренд |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Высокоскоростная резка , линия , средняя и толстая резка , линия , высокоскоростная укладка CTL , линия , автоматический поворотный ножницы CTL , средняя и тяжелая толщина CTL , линия |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | ODM, OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Сварочное и режущее оборудование |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, IATF16949 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | ODM, OEM |

| Расположение: | Уси, Цзянсу |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Производство баллонов со сжиженным газом Линия , Производство электрических водонагревателей Линия , Производство солнечных водонагревателей Линия , Машина для производства стальных бочек |

| Расположение: | Тайань, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Линия продольной резки Линия , Линия стрижки Линия |

| Mgmt.Сертификация: | ISO9001: 2015 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Сучжоу, Цзянсу |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Шинный станок с ЧПУ, Штамповочный станок с ЧПУ, Волоконный лазер с ЧПУ Станок для резки , Режущий станок с ЧПУ, Шиномонтажный станок с ЧПУ |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный дизайн |

| Расположение: | Цзинань, Шаньдун |

| Линии производства: | 5 |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Плоский солнечный коллектор, Оборудование для солнечных водонагревателей Линия , Производство электрических водонагревателей Линия , Машина для продольной резки, Производство газовых баллонов СНГ Линия |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Ханчжоу, Чжэцзян |