Продольно строгальный станок по металлу

Верхний и нижний валы связаны с ходовыми винтами (t = 6 х 2 мм) поперечины и служат для горизонтального перемещения суппортов, а средние валы — с ходовыми валиками поперечины, перемещающими суппорты в вертикальном направлении.

Периодическая автоматическая подача суппортов происходит следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателю D2 коробки подач. Вращение от этого электродвигателя передается на любой из валов поперечины, как описано Выше, в зависимости от положения рукояток включения подачи.

Вращение вала, а следовательно, и подача происходят до тех пор, пока разжимная планка фрикциона не упрется в неподвижный упор и разожмет фрикцион; подача прекращается. При нажатии кулачка на наконечник реверса стола в начале рабочего хода электродвигатель коробки подач останавливается.

В момент реверсирования стола с рабочего хода на обратный происходит «зарядка» механизма подач.

Установочные перемещения суппортов продольно строгального станка по металлу производят следующим образом: нажав на кнопку установочного перемещения суппортов на подвесной станции, подают команду электродвигателю D2 подачи, который вращается при этом только в направлении рабочей подачи. Одновременно включается электромагнит 4, который сцепляет червячное колесо z = 58 с храповым колесом z = 60 при помощи кулачковой муфты М2. Таким образом, движение будет передаваться от электродвигателя через червячную пару и выходное колесо на раздаточный вал II и далее так же, как и при подаче. Фрикцион срабатывает так же, как было описано выше и останавливается, когда разжимная планка фрикциона упрется в неподвижный упор.

Установка подач производится маховичком 5. При его вращении через зубчатую передачу 19/75 приводится во вращение подвижный упор 6. При этом изменяется угол между подвижным и неподвижным упорами и тем самым устанавливается величина подачи. Во избежание поворота во время «зарядки» механизма подвижный упор фиксируется колесом z = 15 и зубчатым неподвижным сектором 7.

Коробка подач, наряду с механизированными движениями суппортов, позволяет производить наладочные перемещения суппортов вручную, посредством съемной рукоятки с лимбом для отсчета перемещений суппортов.

Коробка подач бокового суппорта продольно строгального станка по металлу

Продольно-строгальные станки | Металлорежущие станки

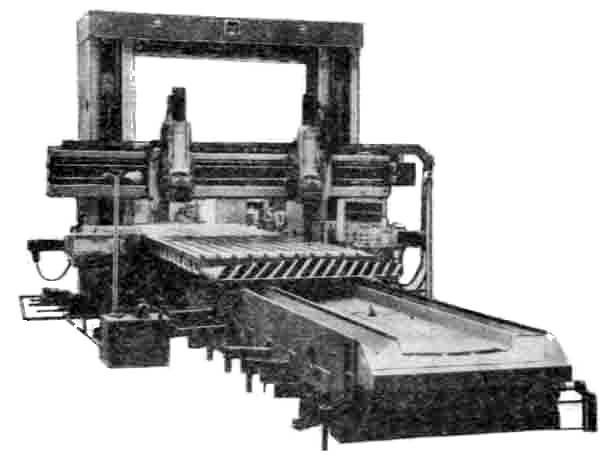

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина x длина х высота). Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.

Промышленность Советского Союза выпускала станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении.

Одно- и двухстоечные станки

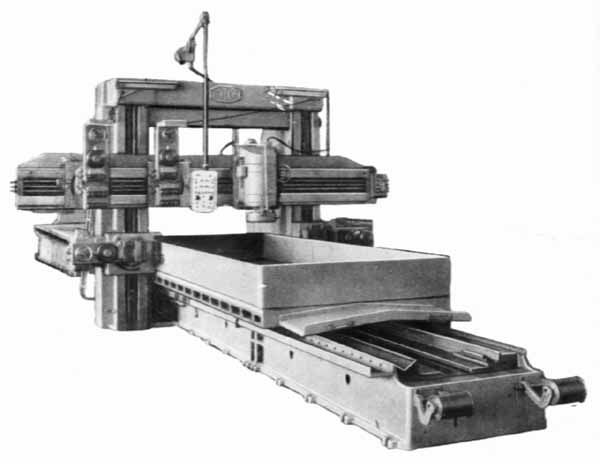

У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двустоечные станки. Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двустоечного исполнения (рис.127).

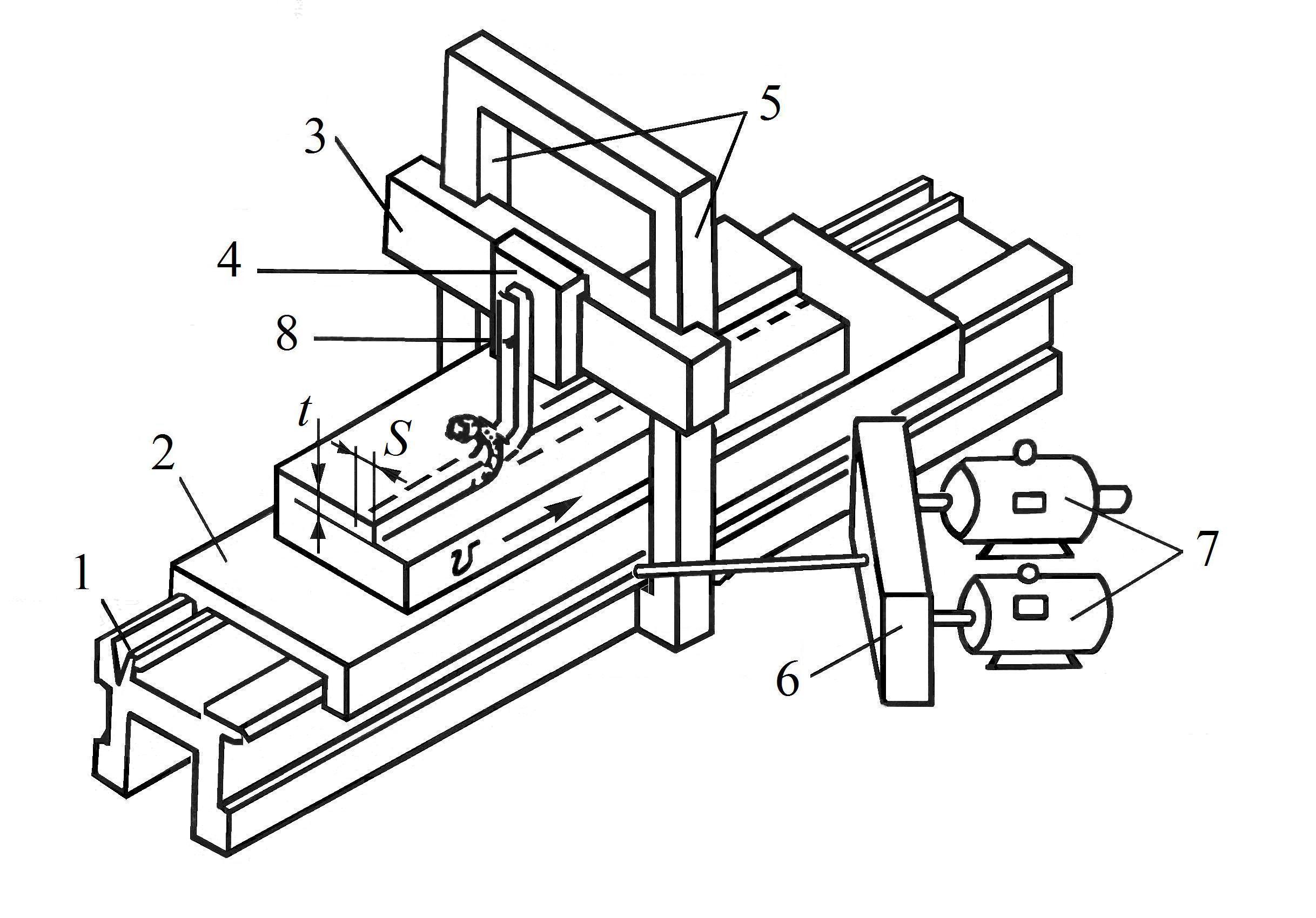

Главное движение

Главное движение осуществляется от регулируемого электродвигателя 54 постоянного тока. Рабочий ход передается через двухступенчатую коробку скоростей на передачу червяк-рейка 51-52 по следующему циклу: медленное перемещение стола при врезании резца в заготовку, разгон стола до рабочей скорости, рабочий ход, уменьшение скорости перед выходом резца из заготовки, возврат стола в исходное положение. Для изменения скоростей имеется специальный механизм, смонтированный на коробке скоростей. Реверсирование осуществляется электродвигателем 54.

Реверсирование осуществляется электродвигателем 54.

Движение подачи

Движение подачи осуществляется реверсивным электродвигателем 53, от которого вращение передается червячной парой 13-14 на вал / коробки подач. На этом валу на шпонке смонтирован диск 1, на котором установлен фрикцион 2, связанный пальцем с диском .3, несущим собачку 6 храпового механизма. Собачка вращает храповое колесо 5 и связанное с ним колесо 4. От него вращение передается на раздаточный вал // и далее через зубчатые колеса-16-17 на колеса 18, связанные с полумуфтами. Верхний (///) и нижний (VI) валы служат для горизонтального перемещения суппортов, а средние валы (IV и V) для вертикального перемещения.

Периодическая подача суппортов осуществляется следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателю 53. Вращение его происходит до тех пор, пока разжимная планка фрикциона 2 не упрется в неподвижный упор и не разожмет фрикцион. При нажатии кулачка на конечник реверса стола в начале рабочего хода электродвигатель 53 отключается. Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5, При его вращении приводится в движение подвижный упор, При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5, При его вращении приводится в движение подвижный упор, При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Рис. 127 Кинематическая схема продольно-строгольного станка

Установочные перемещения заимствуют движение от электродвигателя 53, который вращается в направлении рабочей подачи. Одновременно включается электромагнит, который сцепляет червячное колесо 14 с храповым колесом при помощи кулачковой муфты. Далее движение следует по предыдущему. Кнопка установочного перемещения находится на подвесной станции, на которой располагаются и другие кнопки управления. Кроме кнопок управления, на станке имеются средства ручного управления и наладочного перемещения суппортов.

Похожие материалы

СТРОГАТЕЛЬНЫЙ СТАНОК ПО МЕТАЛЛУ [виды, советы по выбору]

[Строгальный станок по металлу] используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

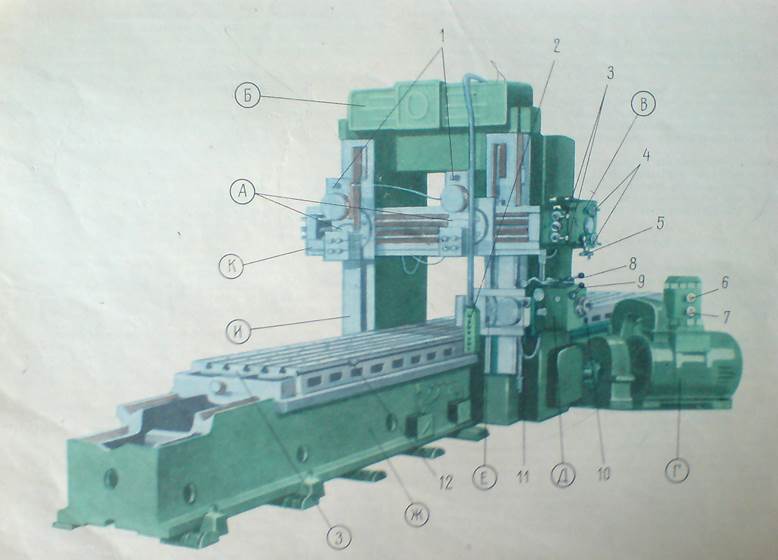

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя.

Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

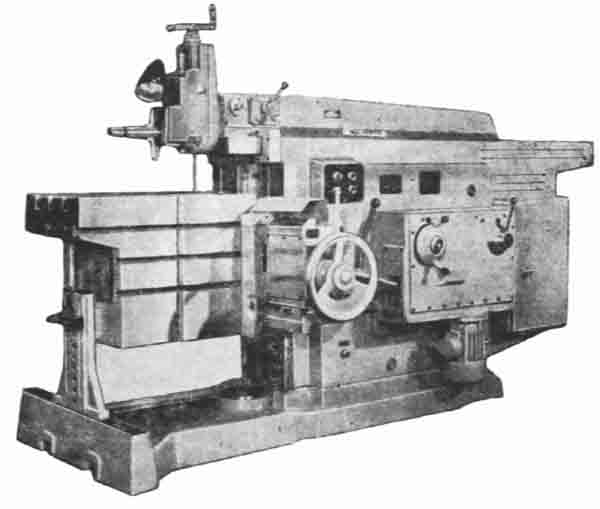

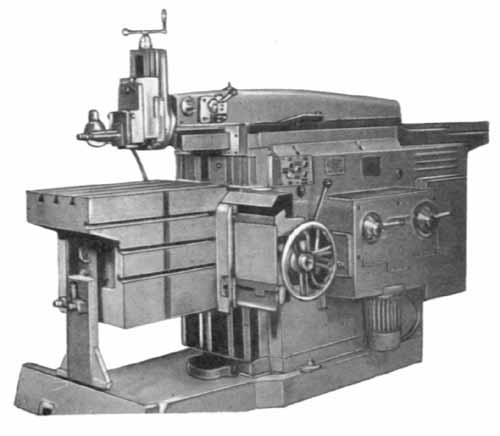

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Видео:

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

Продольно-строгальные станки — Технарь

Продольно-строгальные станки (рис. 14.4) предназначены для обработки плоских поверхностей различных деталей. На них можно производить черновое, чистовое, а также отделочное строгание. Эти станки применяют в основном в условиях единичного и мелкосерийного производства, а также в ремонтных цехах. Установленной на столе заготовке при обработке сообщается прямолинейное возвратно-поступательное движение. При рабочем ходе происходит процесс резания, при обратном ходе резец (или резцы) несколько приподнимается, чтобы задняя поверхность его не касалась заготовки. Подача происходит за ход стола обычно во время реверсирования его с вспомогательного хода на рабочий, т. е. перед началом рабочего хода стола.

У продольно-строгальных станков привод стола осуществляется от электродвигателя постоянного тока, который наряду с бесступенчатым регулированием скорости движения обеспечивает плавное врезание резца в заготовку и замедленный выход его в конце рабочего хода. Скорость обратного хода стола регулируется независимо от скорости рабочего хода. Механизм установки длины хода стола обеспечивает минимальный перебег стола на всем диапазоне скоростей движения стола.

Скорость обратного хода стола регулируется независимо от скорости рабочего хода. Механизм установки длины хода стола обеспечивает минимальный перебег стола на всем диапазоне скоростей движения стола.

Основными размерами продольно-строгальных станков являются наибольшие длина и ширина строгания, а также наибольшая высота подъема поперечины (траверсы) с суппортами. В зависимости от устройства поперечин различают двухстоечные станки, у которых поперечина поддерживается двумя стойками, и одностоечные станки.

Техническая характеристика продольно-строгального двухстоечного станка 7212

Наибольшие размеры обрабатываемой заготовки, мм:

- ширина: 1250

- высота: 1120

- длина рабочей поверхности стола: 4000

Скорость хода стола, м/мин:

- рабочего: 4-80

- обратного: 12-80

Подача вертикальных суппортов на двойной ход, мм:

- горизонтальная: 0,5-25

- вертикальная: 0,25-12,5

Мощность электродвигателя привода стола, кВт: 100

Главное движение

— прямолинейное возвратно-поступательное движение стола совместно с обрабатываемой заготовкой. Движения подач — прерывистые поступательные перемещения вертикальных суппортов в поперечном, вертикальном и наклонном направлениях и бокового суппорта в вертикальном и горизонтальном направлениях.

Движения подач — прерывистые поступательные перемещения вертикальных суппортов в поперечном, вертикальном и наклонном направлениях и бокового суппорта в вертикальном и горизонтальном направлениях.Вспомогательные движения — механизированные быстрые и ручные перемещения суппортов в указанных направлениях, подъем и опускание траверсы и т. п.

Стол станка получает движение от электродвигателя постоянного тока через механическую коробку скоростей. Автоматический цикл движения стола состоит из медленного врезания резца в обрабатываемую заготовку; разгона стола до установленной скорости резания, рабочего хода с этой скоростью; уменьшения скорости стола перед выходом резца из металла; быстрого возврата стола с установленной скоростью обратного хода.

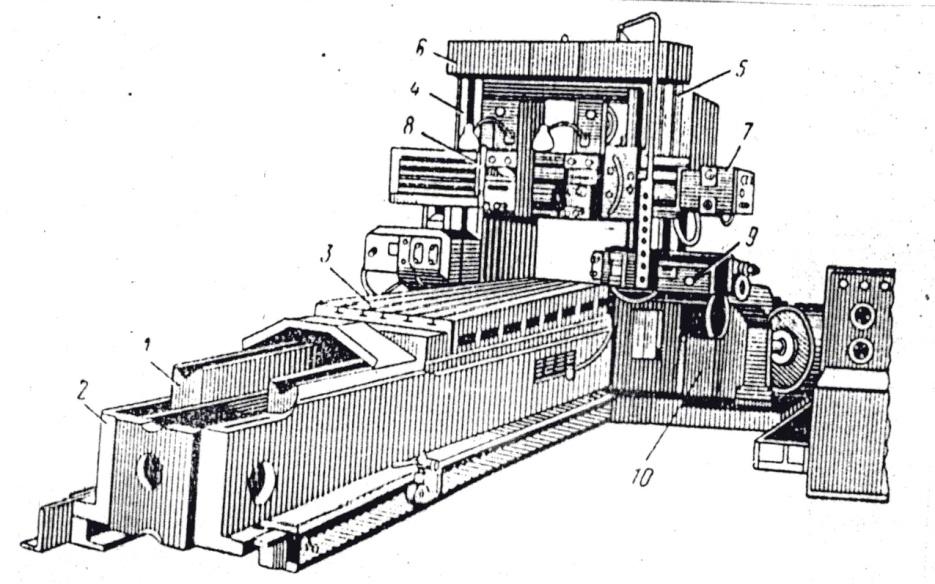

Станок имеет один боковой суппорт и два вертикальных, расположенных на траверсе. Вертикальные суппорты приводятся в движение электродвигателем, помещенным на траверсе. Суппорты могут получать установочное перемещение или рабочую периодическую подачу в горизонтальном или вертикальном направлении. Вертикальные суппорты можно перемещать и вручную посредством съемной рукоятки с лимбом (для отсчета перемещений суппортов).

Суппорты могут получать установочное перемещение или рабочую периодическую подачу в горизонтальном или вертикальном направлении. Вертикальные суппорты можно перемещать и вручную посредством съемной рукоятки с лимбом (для отсчета перемещений суппортов).

Ползуны вертикальных суппортов могут быть повернуты на угол ±60° для обработки поверхностей под углом. Боковой суппорт станка может перемещаться вертикально по направляющим стойки, а его салазки — горизонтально. Боковой суппорт приводится в движение также от отдельного электродвигателя через свою коробку подач.

3.2. Продольно-строгальные станки

Продольно-строгальные станки подразделяются на одностоечные и двухстоечные в чисто строгальном (рис. 3) и комбинированных исполнениях, кромкострогальные, ямные и портально-строгальные. Одностоечные станки предназначены для обработки плоскостей крупногабаритных и тяжелых деталей большой ширины и длины.

Станок имеет два вертикальных и один боковой правый суппорты. Привод стола осуществляется от реверсивного электродвигателя постоянного тока через двухскоростную коробку скоростей и червячно-реечную передачу. Бесступенчатое и независимое регулирование скоростей рабочего и обратного ходов стола производится электроприводом по системе генератор -двигатель. Привод станка обеспечивает плавное врезание резца и замедленный выход его из обрабатываемой детали. Управление станком производится с пульта управления и подвесной кнопочной станции.

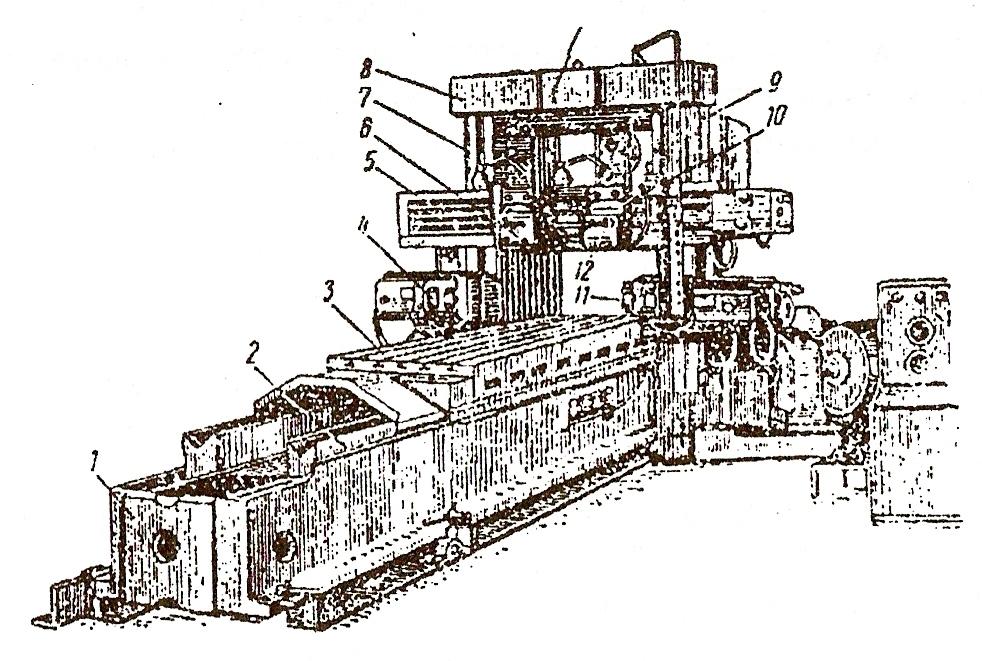

Рис. 3. Продольно-строгальный двухстоечный станок модели 7231А

На одностоечных и двухстоечных продольно-строгальных станках могут обрабатываться и детали средних размеров, тогда на столе станка их устанавливают рядами с целью более полного и рационального использования габаритов и хода стола.

Комбинированные

продольно-строгальные станки предназначены

для строгания и фрезерования (модели

7243Ф, 7288Ф), для строгания, фрезерования

и шлифования (модель 7225) с одной установки

крупногабаритных изделий. Каждый такой

станок оснащен тремя строгальными

суппортами (два вертикальных на поперечине

и один горизонтальный боковой на стойке)

и двумя фрезерными суппортами (один

вертикальный на поперечине и один

горизонтальный на стойке). Станок модели

7225 оснащен еще и шлифовальной головкой.

Каждый такой

станок оснащен тремя строгальными

суппортами (два вертикальных на поперечине

и один горизонтальный боковой на стойке)

и двумя фрезерными суппортами (один

вертикальный на поперечине и один

горизонтальный на стойке). Станок модели

7225 оснащен еще и шлифовальной головкой.

Кромкострогальные станки предназначены для строгания кромок листов, а также снятия фасок под различными углами. Обрабатываемый лист на таких станках прижимается к неподвижному столу подвижным прижимным устройством, смонтированным на каретке в виде трех подпружиненных роликов с регулируемым усилием прижатия листов. Кроме того, лист дополнительно прикрепляется вручную прихватами. Строгание кромок листов производится двумя суппортами при прямом и. обратном ходе каретки. Электропривод перемещения каретки выполнен по системе генератор-двигатель и обеспечивает бесступенчатое регулирование скоростей хода каретки. Управление станком осуществляется с пульта управления на каретке.

Ямные

продольно-строгальные и портально-строгальные

станки предназначены для обработки

тяжелых деталей крупных размеров (станин

прокатных станов, рам крупных

двигателей и т. п.). В отличие от обычных

продольно-строгальных станков в

ямных строгальных станках обрабатываемая

деталь устанавливается на горизонтальной

или вертикальной плитах, расположенных

в яме, а порталу станка, состоящему их

двух стоек и поперечины с вертикальными

суппортами, сообщается возвратно-поступательное

движение.

п.). В отличие от обычных

продольно-строгальных станков в

ямных строгальных станках обрабатываемая

деталь устанавливается на горизонтальной

или вертикальной плитах, расположенных

в яме, а порталу станка, состоящему их

двух стоек и поперечины с вертикальными

суппортами, сообщается возвратно-поступательное

движение.

3.3. Долбежные станки

Долбежные станки применяют для обработки внутренних (шпоночные канавки, пазы, многогранные отверстия) и наружных плоских и линейчатых поверхностей.

Принцип работы долбежных станков рассмотрим на примере работы долбежного станка модели 7430 (рис. 4).

Характеристика станка. Пределы хода долбяка от 20 до 320 мм; диаметр рабочей поверхности стола 500 мм; пределы чисел двойных ходов долбяка от 40 до 163 дв.ход/мин; мощность электродвигателя главного движения 3 кВт.

Рис. 5. Схемы применения основных типов строгальных резцов: а — проходной для обработки горизонтальных плоскостей со свободным выходом резца; б — проходной для обработки горизонтальных плоскостей, если резец не имеет свободного выхода; в -подрезной; г, д — комбинированные для обработки вертикальных и горизонтальных плоскостей; е — подрезной для обработки вертикальных плоскостей большой ширины с большой подачей; ж, з — отогнутый для обработки угловых плоскостей; и, л -боковой для обработки различных пазов; к — прорезной; м – фасонный

Продольно-строгальные станки— Подачи — Энциклопедия по машиностроению XXL

К рабочим движениям исполнительных органов станка относятся движения подачи. Эти движения необходимы для обработки всей поверхности деталей. В тех станках, где движение резания совершается инструментом, подача обычно производится движением деталей (например, во фрезерных, шлифовальных, поперечно-строгальных станках). В токарных же и в продольно-строгальных станках подача осуществляется инструментом, который при токарной обработке перемещается вдоль или поперек оси детали и обтачивает все новые участки поверхности. В сверлильных станках сверло выполняет как вращательное движение резания, так и подачу вдоль оси отверстия.

[c.13]

Эти движения необходимы для обработки всей поверхности деталей. В тех станках, где движение резания совершается инструментом, подача обычно производится движением деталей (например, во фрезерных, шлифовальных, поперечно-строгальных станках). В токарных же и в продольно-строгальных станках подача осуществляется инструментом, который при токарной обработке перемещается вдоль или поперек оси детали и обтачивает все новые участки поверхности. В сверлильных станках сверло выполняет как вращательное движение резания, так и подачу вдоль оси отверстия.

[c.13]

Продольно-строгальные станки в табл. 4 не включены, так как у них диапазон и число ступеней регулирования подач зависят от конструкции механизма подач (храповой или электрический) и поэтому у разных станков этой группы сильно различаются. У многих современных продольно-строгальных станков подача 5 составляет от О до 6—6,5 или даже до 25 мм на один двойной ход с градацией через [c.48]

Строгание производится на продольно-строгальных и поперечно-строгальных станках (последние называются шепингами). При строгании на продольно-строгальных станках стол с закрепленной на нем обрабатываемой деталью (или деталями) совершает возвратно-поступательное движение подача в поперечном направлении (поперечная подача) придается резцу путем перемещения резцового суппорта, которое осуществляется прерывисто после каждого рабочего хода. Стружка снимается во время хода стола в одном направлении, т. е. рабочего хода, хотя обратный — холостой ход — совершается со

[c.259]

При строгании на продольно-строгальных станках стол с закрепленной на нем обрабатываемой деталью (или деталями) совершает возвратно-поступательное движение подача в поперечном направлении (поперечная подача) придается резцу путем перемещения резцового суппорта, которое осуществляется прерывисто после каждого рабочего хода. Стружка снимается во время хода стола в одном направлении, т. е. рабочего хода, хотя обратный — холостой ход — совершается со

[c.259]

Основное время для строгальных работ на продольно-строгальных станках определяется также по основной формуле (54), причем значение I равно длине обработки в направлении подачи. Так как в строгальных станках подача идет поперек направлению строгания, т. е. по ширине детали, то в этом случае / будет обозначать ширину строгания, которая сложится из ширины строгаемой поверхности врезания и боковых сходов резца тогда основная формула (54) примет вид [c.261]

Для получения повышенной чистоты поверхности (в пределах десятых и даже сотых долей миллиметра) тяжелых деталей обработка ведется широкими резцами с большой продольной подачей и малой глубиной резания. В этом случае работают с низкими скоростями резания (до 10 м/мин). Чистота обработки достигается свыше 7 класса, а точность в пределах 3 класса. Широкие резцы применяют и при работе на продольно-строгальных станках с разворотом кромки резца на 65°. На строгальных станках достигается чистота поверхности до 6 класса.

[c.207]

В этом случае работают с низкими скоростями резания (до 10 м/мин). Чистота обработки достигается свыше 7 класса, а точность в пределах 3 класса. Широкие резцы применяют и при работе на продольно-строгальных станках с разворотом кромки резца на 65°. На строгальных станках достигается чистота поверхности до 6 класса.

[c.207]

Примечания . Меньшие значения подач следует брать при обработке стали и стального литья при работе на поперечно-строгальных и долбёжных станках и при больших глубинах резания, большие—при обработке чугунов при малых глубинах резания и при работе на продольно-строгальных станках. [c.81]

Во многих случаях это обычные универсальные станки со специальными наладками. Применяются для обработки круговых цилиндрических поверхностей, наружных или внутренних винтовых поверхностей постоянного шага, особенно, когда шаг их чрезмерно велик для обработки на токарном станке.

Главное движение обычно осуществляется изделием, установленным на столе, или в специальных случаях инструментом скорость настраиваемого движения подачи сохраняется постоянной. При обработке винтовых поверхностей (канавок) деталь вращается. Прилагаемые схемы обработки осуществляются на продольно-строгальном станке со специальными наладками

[c.520]

Главное движение обычно осуществляется изделием, установленным на столе, или в специальных случаях инструментом скорость настраиваемого движения подачи сохраняется постоянной. При обработке винтовых поверхностей (канавок) деталь вращается. Прилагаемые схемы обработки осуществляются на продольно-строгальном станке со специальными наладками

[c.520]Строгальные станки. У поперечно-строгальных станков целесообразно устраивать автоматическую вертикальную подачу супорта, что в конструктивном отношении легко осуществимо. У крупных продольно — строгальных станков эффективна механизация ускоренного перемещения супортов по траверсе. На станках, обрабатывающих разнообразные изделия, когда часто приходится перемещать траверсу, следует механизировать подъём последней. [c.716]

Крупные продольно-строгальные станки обычно имеют четыре суппорта два вертикальных и два боковых. Диапазон подач 0,2—10 мм на один двойной ход, что обеспечивает возможность применения на всех станках чистовой обработки широкими резцами с большими подачами. [c.73]

[c.73]

Обработку выполняют на строгальных станках. На продольно-строгальном станке главное движение осуществляет заготовка, а движение подачи — резец, на по поперечно-строгальном станке главное движение совершает резец, а движение подачи — заготовка, закрепленная на столе станка. [c.587]

Примечания 1.В числителе приведены значения подач для работы на продольно-строгальных станках, в знаменателе — для работы на поперечно-строгальных и долбежных. [c.514]

Строгальные станки подразделяют на поперечно-строгальные и продольно-строгальные. У поперечно-строгальных станков движение резания сообщается инструменту, а движение подачи передается на заготовку. У продольно-строгальных станков движение резания сообщается заготовке, а движение подачи — инструменту. [c.508]

Подачей s называют длину перемещения режущего инструмента за один оборот шпинделя или один двойной ход относительно обрабатываемой детали (токарные, сверлильные, продольно-строгальные станки) или длину перемещения обрабатываемой детали относительно режущего инструмента (фрезерные, поперечно-строгальные станки). На некоторых работах, например фрезерных, за единицу измерения принимают минутную подачу т. е. подачу за 1 мин, и подачу на один зуб многолезвийного инструмента s .

[c.259]

На некоторых работах, например фрезерных, за единицу измерения принимают минутную подачу т. е. подачу за 1 мин, и подачу на один зуб многолезвийного инструмента s .

[c.259]

Примечания 1. В числителе приведены подачи при работе на продольно-строгальных станках, в знаменателе — на продольно-строгальных и долбежных. [c.364]

Процесс строгания, применяемый для обработки фасонных поверхностей, осуществляется на строгальных стайках с прямолинейным движением резания. Строгальные станки делятся на поперечно- и продольно-строгальные. У продольно-строгальных станков движение резания сообщается столу с закрепленной на нем заготовкой, а движение подачи — инструменту (резцу). У поперечно-строгальных станков (рис. 162), наоборот, движение резания (главное движение) сообщается резцу, закрепленному в ползуне станка, а движение подачи — столу, на котором крепится заготовка. Подача при строгании имеет размерность в мм/дв.ход. [c.175]

Основное отличие между операциями продольного и поперечного строгания заключается в том, что при продольном строгании возвратно-поступательное движение совершает обрабатываемая заготовка (движение подачи совершает инструмент), а при поперечном, наоборот, возвратно-поступательное движение совершает инструмент (движение подачи совершает заготовка).

На продольно-строгальных станках можно обрабатывать более крупные детали.

[c.158]

На продольно-строгальных станках можно обрабатывать более крупные детали.

[c.158]Продольно-строгальные станки характериз. ются тем, что деталь закрепляется на столе станка и совершает вместе с ним прямолинейное (продольное) возвратно-поступательное движение. Поступательное движение является рабочим движением, возвратное — холостым. Резец укрепляют в резцовой головке суппорта станка, осуществляющей движение поперечной подачи (см. рис. 121, в — правый). [c.239]

На продольно-строгальных станках отклонение от прямолинейности обработанной плоскости (плоскостность) детали может быть в пределах 0,02 мм на 1000 мм длины отклонение от перпендикулярности плоскостей, обработанных за одну установку (без переустановки детали на станке) — в пределах 0,02 мм на 500 мм длины. Поперечно-строгальные станки дают меньшую точность достижимое отклонение от плоскости при горизонтальной подаче 0,02 мм на 300 мм длины от параллельности плоскостей, обработанных за одну установку, 0,03 — 0,04 мм на 300 мм длины. [c.563]

[c.563]

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи — резцу во втором — движение резания придается резцу, а движение подачи — заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения [c.193]

Процессы строгания и долбления аналогичны, однако в первом случае (при работе на продольно-строгальных станках) движение резания придается заготовке, а движение подачи — резцу во втором — движение резания придается резцу, а движение подачи — заготовке, причем движение подачи осуществляется в плоскости, перпендикулярной направлению движения резца. Подача может производиться параллельно или перпендикулярно режущей кромке резца или по кругу. [c.274]

Реечный механизм используется во многих машинах. В сверлильном станке при его помощи осуществляются подача и подъем шпинделя сверла, в продольно-строгальном станке он сообщает поступательное движение столу. Зубчатая рейка в сочетании с системой цилиндрических зубчатых колес применяется в реечном домкрате.

[c.146]

Зубчатая рейка в сочетании с системой цилиндрических зубчатых колес применяется в реечном домкрате.

[c.146]Отличие процесса строгания на продольно-строгальных станках от поперечно-строгальных состоит в том, что главное движение (возвратно-поступательное) получает стол с заготовкой, а поперечную подачу — резец. [c.83]

Реечные передачи применяются как в приводах главного движения (зубодолбежные, продольно-строгальные станки), так и в приводах подач (токарные, сверлильные и другие станки). [c.259]

На продольно-строгальных станках (рис. 212, г) главное движение сообщается заготовке, а движение подачи — инструменту (резцу). На поперечно-строгальных и долбежных станках, наоборот, главное движение осуществляется резцом, а движение подачи — заготовкой. [c.418]

Притирочные пасты 572, 573, 593, 652, 656 Притирочные станки для цилиндрических колес 571 Притиры 656, 657 — для зубьев цилиндрических колес 572 Прбволочки для проверки среднего диаметра резьбы метчиков 343, 344 Продольно-строгальные станки— Подачи 237, 238

[c. 794]

794]

Применение твердого сплава при работе на продольно-строгаль-ных станках сдерживается недостаточными возможностями имеющегося оборудования. Так, при строгании стальных деталей (а,= =75 кг/мм ) с глубиной резания =25 мм и подачей s=l,8 мм/об потребное усилие резания Р =8380 кг, N =22,5 кет и v= = 16,5 mImuh. При работе несколькими суппортами потребное усилие будет возрастать пропорционально, однако имеющееся оборудование этого обеспечить не может. На фиг. 41 представлен график зависимости наибольшего усилия резания от рабочей скорости движения стола продольно-строгального станка фирмы График построен на основании зависимости допустимого усилия резания от мощности мотора главного привода, рабочей скорости стола, [c.134]

Чистовые операции при обработке крупных деталей представляют наибольшие трудности. Так, на продольно-строгальных станках обычно достигается пятый класс чистоты поверхности. Только внедрение широких резцов с поворотом режущей кромки на 65° дает возможность за счет применения малых глубин резания и больших подач получать 6 класс чистоты поверхности. Для повышения производительности этого вида оборудования надо внедря гь новую марку твердого сплава ТТ7К12, применение которого при работе на продольно-строгальных станках увеличивает режим . резания на 40%. Для повышения чистоты поверхности, получаемой при работе на продольно-строгальных станках, применяют шлифовальные или полировальные приспособления, которые обыкновенно бывают малопроизводительными и требуют больших работ для предохранения направляюш,их станка от попадания абразивной пыли.

[c.389]

Для повышения производительности этого вида оборудования надо внедря гь новую марку твердого сплава ТТ7К12, применение которого при работе на продольно-строгальных станках увеличивает режим . резания на 40%. Для повышения чистоты поверхности, получаемой при работе на продольно-строгальных станках, применяют шлифовальные или полировальные приспособления, которые обыкновенно бывают малопроизводительными и требуют больших работ для предохранения направляюш,их станка от попадания абразивной пыли.

[c.389]

Применение продольно-строгальных станков моделей 7212 и 7112 позволяет избежать этих недостатков. Для повыгпения производительности и работы без удара эти станки осуществляют автоматически следующие движения медленное врезание инструмента в деталь разгон стола до установленной скорости резания и обработку при этой скорости снижение скорости движения стола перед выходом резца из заготовки быстрый возврат стола подачу суппортов с резцами.

[c.246]

[c.246]Примечание. При обработке чугуна на продольно-строгальных станках широкими резцами (ipi = 0°) из твердого сплава ВК8 подача выбп-рается в пределах 10 — 20 мм/дв. ход в зависимости от глубины резания и требуемой чистоты поверхности. [c.237]

Чугунные направляющие металлорежущих станков во время капитального ремонта строгаются широкими резцами. После получения правильной макрогеометрии направляющих производится их обкатывание. Для обкатывания направляющих используются ролики с профильным радиусом 70—150 мм, позволяющие применять подачи 1—2 мм1дв. ход при максимальной скорости, допускаемой станком. Трудоемкость чистовой обработки квадратного метра поверхности направляющих снижается по сравнению с шабрением с 13,5 до 0,Ач. Так, например, известен опыт обкатывания станин уникальных, токарных станков длиной 10—25 м, имеющих две—четыре плоские направляющие шириной 250—400 мм, станин продольно-строгальных станков длиной до 15л и др. На рис. 90 показано обкатывание направляющих станины продольно-строгального станка.

[c.156]

На рис. 90 показано обкатывание направляющих станины продольно-строгального станка.

[c.156]Чистовой строгальный чашечный резец (рис. 2) конструкции ВНИИ предназначен для обработки больших поверхностей на крупных продольно-строгальных станках. Угол наклона главного режущего лезвия % и задний угол а получают разворотом оси чашки в двух взаимно перпендикулярных плоскостях на углы Рпр=3° и Рпоп = 1 30 -5 1° 40 (угол Рпоп получают разворотом резца в плоскости суппорта станка). Эти резцы применяют для обработки мягкой стали по 4— 5-му классам шероховатости при глубине резания до 0,25 мм, подаче 4 мм/дв, ход и скорости резания 6—8 м/мин. [c.354]

Процесс строгания, применяемый для обработки плоскостей и фасонных повеохностей осуществляется на строгальных станках с прямолинейным главным (рабочим) движением. Строгальные станки делятся на продольно- и поперечно-строгальные. У продольно-строгальных станков главное движение имеет стол с закрепленной на нем заготовкой, а движение подачи — инструмент (резец). У поперечно-строгальных станков (фиг. 166), наоборот, главное движение имеет резец, -закрепленный в ползуне станка, а движение подачи — стол, на котором крепится заготовка.

[c.211]

У поперечно-строгальных станков (фиг. 166), наоборот, главное движение имеет резец, -закрепленный в ползуне станка, а движение подачи — стол, на котором крепится заготовка.

[c.211]

Высокопроизводительное строгание резцами, оснащенным пластинками из твердых сплавов, как более производительны метод находит в металлообрабатывающе промышленност широкое применение. Однако скорость резания на современны строгальных станках не превышает 80 м/мин, а на станках стары моделей 40—50 м/мин, несмотря на то, что продольно-строгальны станки, как правило, имеют электродвигатели большой мощноси Для повышения производительности и полного использовани мощности станка остается другой фактор — увеличение подач т. е. строгание с большими подачами. [c.182]

Различают одно- и двухстоечные компоновки продольно-строгальных станков. Двухстоечные станки отличаются высокой жесткостью и применяются для обработки более крупных деталей, чем одностоечные. Двухстоечные станки оснащаются также фрезерными и шлифовальными головками. В продольно-строгальных станках возвратнопоступательное движение сообщается столу р деталью, а движение подачи — суппорту с резцами. Подача резца происходит на каждый Двойной ход во время реверсирования стола с слбратного хода на рабочий. При обратном ходе резцедержатели поворачиваются на осях суппортов электромагнитами, и резцы приподнимаются от детали во избежание затирания.

[c.214]

В продольно-строгальных станках возвратнопоступательное движение сообщается столу р деталью, а движение подачи — суппорту с резцами. Подача резца происходит на каждый Двойной ход во время реверсирования стола с слбратного хода на рабочий. При обратном ходе резцедержатели поворачиваются на осях суппортов электромагнитами, и резцы приподнимаются от детали во избежание затирания.

[c.214]

На рис. 87 приведен общий вид продольно-строгального станка. По станине 5 возвратно-поступательно может перемещаться стол 1, на котором закрепляют заготовку. На стойках 4 размещены и могут перемещаться в вертикальном направлении (движение подачи) боковые суппорты 6 и траверса 3. По траверсе, снабженной ходовым винтом, могут передвигаться в горизонтальном направлении Ьерхние суппорты 2 (движение подачи). Салазки верхних суппортов 2 с резцедержателями можно пере- [c.196]

Строгание. На фиг. 126 показана схема строгания вогнутой поверхности на заготовке 1 при помощи коп1 ра 3, закрепленного на приспособлении 2, установленном на столе продольно-строгального станка. При такой обработке необходимо освободить гайку суппорта от связи с винтом поперечной подачи.

[c.157]

При такой обработке необходимо освободить гайку суппорта от связи с винтом поперечной подачи.

[c.157]

В иностранной литературе имеются сообщения о чистовой отделке направляющих станков прикатыванием предварительно простроганной или шлифованной поверхности путем прецизионного пластического деформирования. Прикатывание с применением охлаждения керосином производится за две операции сначала широким накатником по всему профилю направляющих с целью уменьшения макроотклонений и волнистости (фиг. 175), затем направляющие подвергаются пластическому деформированию путем обкатки роликом. В резцедержавке продольно-строгального станка вместо резца устанавливается ролик, изготовленный из стали и закаленный до твердости HR 62—64 скорость прикатывания составляет 40— 50 м мин подача 1,5—2 мм дв. ход. После подобного прикатывания получается гладкая полированная поверхность и тонкий наклепанный износостойкий слой. Твердость упрочненной поверхности возрастает (например с НВ 130 до НВ 150). Структура прикатан-

[c.209]

Структура прикатан-

[c.209]

Четырехсторонние продольно-строгальные станки по дереву

Автоматические продольно-строгальные станки предназначены для профильной или плоской обработки заготовки с четырех сторон одновременно. В зависимости от типа и конструкции четырехстороннего продольно-строгального станка он может выполнять работы по строжке на гладкую фугу, изготовления профиля различной сложности или комбинированной строжке. В зависимости от задач, которые ставит перед собой предприятие, выбирается тип и конструкция строгального станка.

Продажа немецких продольно-строгальных станков

Компания «БРИТА» реализует новые 4-сторонние продольно-строгальные станки крупного немецкого производителя KUPER SWT. Наша компания поставляет оборудование напрямую из Европы и берет на себя его гарантийное и послегарантийное обслуживание. Техника доставляется и оформляется по налаженным маршрутам и схемам, что позволяет нам справляться с заказами в кратчайшие сроки.

Продольно-строгальные станки KUPER SWT характеризуются высокой производительностью. Это сказывается на эффективности всего деревообрабатывающего предприятия.

По мере вращения режущих инструментов заготовка обрабатывается сразу со всех сторон. Предлагаемые установки подходят для изготовления самых разных погонажных изделий:

- оконного и дверного бруса;

- плинтуса и уголков;

- наличников, ламелей и пр.

Шпиндели располагаются в верхней, нижней части и по бокам заготовки. Продольно-строгальные станки KUPER SWT обеспечивают качественный раскрой ламинированных и фанерных древесноволокнистых плит. При этом достигается высокая точность реза, без образования трещин и сколов.

Особенности обработки древисины на четырехсторонних строгальных станках

Существует ряд особенностей при работе и выборе четырех стороннего строгального станка. Если станки используются для работы со строительным брусом или тяжелыми несущими конструкциями, то они должны иметь систему подачи, которая обеспечит прижатие заготовки по всей ширине и сможет равномерно перемещать заготовку с большим весом.

Также станки, работающие с брусом должны иметь большую мощность двигателей, которая обеспечит возможность профилирования на необходимой площади. Если станки будут использоваться для изготовления различных погонажных изделий, то такие станки должны иметь достаточное количество шпинделей, на которые устанавливается инструмент, чтобы обеспечить большую вариативность при выпуске продукции.

Преимущества 4-х сторонних строгальных станков

Предлагаемые установки немецкого производства имеют немало достоинств:

- Образцовая точность резания.

- Плотная фиксация заготовок и их плавное перемещение. Для этого в конструкции продольно-строгальных станков KUPER SWT предусмотрены специальные ролики.

- Прочная цельнолитая станина. Она выполнена из тяжелых чугунных деталей, что придает ей повышенную жесткость.

- Экономичное потребление электроэнергии. В том числе за счет независимого привода подрезной и основной пил.

- Удобное управление. При помощи простой и понятной панели очень легко произвести переналадку для обработки заготовок разных сечений.

Купить строгальный станок по дереву

Для того, чтобы приобрести четырехсторонний продольно-строгальный станок клиент должен понимать, для каких целей он ему нужен. Всегда важно знать, какой тип продукции и в каких объемах будет выпускать предприятие. Если возникают трудности с выбором четырех стороннего-продольно строгального станка, то специалисты нашей компании всегда помогут подобрать необходимый тип станка, конфигурацию, рассчитать производительность и выбрать режущий инструмент.

Подробную информацию об условиях поставки 4-сторонних продольно-строгальных станков KUPER SWT можно узнать у специалистов компании «БРИТА» по номеру +7 (812) 927 29-05.

Продольно-строгальный станок 7212 | Машины | Другая техника

Предложение № 1973

Станок продольно-строгальный 7212

Производитель: Минский станкостроительный завод «МЗОР»

.Производство: Беларусь

Спецификация:

Класс точности станка: H

Мах. Размеры заготовки (В х Ш): 1120 х 1250 мм

Размеры заготовки (В х Ш): 1120 х 1250 мм

Максимум. расстояние между столом и траверсой: 1220 мм

Расстояние между колоннами: 1350 мм

Размеры рабочей поверхности стола: 1120 х 4000 мм

Максимум.продольный ход стола (ход по оси X): 900..4200 мм

Максимум. нагрузка на стол (на 1 м длины стола): 2000 кг

Вес стола: 5460 кг

Количество вертикальных опор на траверсе: 2

Количество боковых опор на стойку: 1

Максимум. горизонтальный ход вертикальных опор на траверсе: 1875 мм

Максимум. вертикальный ход ползунов вертикальных опор: 300 мм

Максимум. вертикальный ход боковой горизонтальной опоры: 1120 мм

Максимум.угол поворота вертикальных опор: ± 60 град

Максимум. вертикальный ход траверсы: 1120 мм

Скорость вертикального поперечного перемещения: 0,346 м / мин

Скорость хода рабочего стола в диапазоне I: 6,5..80 м / мин

Скорость хода рабочего стола в диапазоне II: 4. .48 м / мин

.48 м / мин

Скорость обратного хода стола в диапазоне I: 20..80 м / мин

Скорость обратного хода стола в диапазоне II: 12..48 м / мин

Регулировка скорости хода стола: Бесступенчатая

Диапазон горизонтальных подач вертикальных опор на один ход двойного стола: 0,5..25 мм

Диапазон вертикальных подач вертикальных опор на один ход двойного стола: 0,25..12,5 мм

Диапазон горизонтальной и вертикальной подачи боковой опоры на один ход двойного стола: 0,25..12,5 мм

Шаг горизонтальных подач вертикальных опор: 0,5 мм

Шаг других подач суппортов: 0,25 мм

Скорость горизонтальных перемещений вертикальных опор: 1,47 мм

Скорость вертикальных перемещений вертикальных опор: 0,735 м / мин

Скорость горизонтальных перемещений боковой опоры: 0,735 м / мин

Скорость вертикальных перемещений боковой опоры: 0,735 м / мин

Максимум.тяговое усилие на направляющей стола: 12000 кгс

Предохранитель упора стола: В наличии

Автоматический подъем резцедержателя при переворачивании стола: в наличии

Электродвигатель привода стола: 100 кВт

Габариты станка (Д x Ш x В): 9950 х 4500 х 3800 мм

Вес станка: 35000 кг

Нажмите кнопку ПРЕДЛОЖИТЬ ССЫЛКУ, а затем скопируйте эту ссылку, нажав Ctrl + C или кнопку ПРЕДЛОЖИТЬ ССЫЛКУ, а затем щелкните правой кнопкой мыши выделенный текст и выберите «Копировать».

▷ Бывшие в употреблении профилированные станки на продажу

На Trademachines.com вы найдете 19 предложений бывших в употреблении строгальных станков на продажу или на аукционах по всему миру. Посмотрите на себя ниже и свяжитесь с продавцами напрямую!

Сравнение строгания и формовкиДвижение хода можно регулировать во время работы строгальных станков

Подобно формовочным станкам, строгальные станки в основном используются для изготовления плоских поверхностей в различных плоскостях. Как и в формовочных станках, в процессе строгания также можно регулировать длину и положение хода, и для удаления материала используются только одноточечные режущие инструменты.Как формовочные, так и строгальные станки могут также использоваться для изготовления больших криволинейных поверхностей с использованием подходящих приспособлений. Для обработки канавок на криволинейных участках в обоих станках используются формовочные инструменты. Также, что наиболее важно, оба процесса обработки работают на одном и том же принципе резания. Несмотря на поразительное сходство между этими двумя процессами, между ними есть несколько заметных различий. В строгальном станке вместо инструмента обрабатываемая деталь совершает возвратно-поступательное движение, тем самым обеспечивая быстрое движение резания, и вместо работы инструменту передается медленное движение подачи, в то время как в формовочных станках все наоборот.По сравнению с формовочными станками, строгальные станки намного больше и прочнее по конструкции и обычно используются для обработки больших объемов работ с большей длиной хода и тяжелыми резками. Фуговальный станок по металлу также более производительный, чем строгальный станок.

Также, что наиболее важно, оба процесса обработки работают на одном и том же принципе резания. Несмотря на поразительное сходство между этими двумя процессами, между ними есть несколько заметных различий. В строгальном станке вместо инструмента обрабатываемая деталь совершает возвратно-поступательное движение, тем самым обеспечивая быстрое движение резания, и вместо работы инструменту передается медленное движение подачи, в то время как в формовочных станках все наоборот.По сравнению с формовочными станками, строгальные станки намного больше и прочнее по конструкции и обычно используются для обработки больших объемов работ с большей длиной хода и тяжелыми резками. Фуговальный станок по металлу также более производительный, чем строгальный станок.

Быстрая смена стола увеличивает количество ходов в минуту

Строгальный станок имеет относительно более простую кинематическую систему, которая позволяет передавать и преобразовывать вращательное движение главного двигателя в возвратно-поступательное движение станка. большой рабочий стол и медленные движения поперечной подачи (как горизонтальных, так и вертикальных) инструментов.Возвратно-поступательное движение стола, которое передает режущее движение работе, достигается за счет зубчатого механизма. Рейка снабжена столом на ее нижней поверхности, а шестерня установлена на выходном валу коробки передач. Такая конструкция не только позволяет изменять количество ходов в минуту, но также обеспечивает быстрый возврат стола, тем самым сокращая время, необходимое для обратного хода. Головка инструмента, которая удерживает режущие инструменты, может перемещаться горизонтально вдоль поперечной направляющей с помощью системы винтовых гаек, а поперечная направляющая поддерживается колонной станка.Как и те, которые используются в токарной обработке, режущий инструмент, используемый для снятия материала, представляет собой одноточечный режущий инструмент. Единственное отличие состоит в том, что режущий инструмент для строгания должен быть более жестким, поскольку инструмент не подвергается никаким возвратно-поступательным движениям, а только движению подачи.

большой рабочий стол и медленные движения поперечной подачи (как горизонтальных, так и вертикальных) инструментов.Возвратно-поступательное движение стола, которое передает режущее движение работе, достигается за счет зубчатого механизма. Рейка снабжена столом на ее нижней поверхности, а шестерня установлена на выходном валу коробки передач. Такая конструкция не только позволяет изменять количество ходов в минуту, но также обеспечивает быстрый возврат стола, тем самым сокращая время, необходимое для обратного хода. Головка инструмента, которая удерживает режущие инструменты, может перемещаться горизонтально вдоль поперечной направляющей с помощью системы винтовых гаек, а поперечная направляющая поддерживается колонной станка.Как и те, которые используются в токарной обработке, режущий инструмент, используемый для снятия материала, представляет собой одноточечный режущий инструмент. Единственное отличие состоит в том, что режущий инструмент для строгания должен быть более жестким, поскольку инструмент не подвергается никаким возвратно-поступательным движениям, а только движению подачи. Также требуется более высокая жесткость инструмента, чтобы выдерживать более высокие ударные силы резания . Задний угол инструмента также должен быть больше, чтобы избежать погружения режущего инструмента в обрабатываемую поверхность во время быстрого возврата плунжера над обрабатываемой деталью.

Также требуется более высокая жесткость инструмента, чтобы выдерживать более высокие ударные силы резания . Задний угол инструмента также должен быть больше, чтобы избежать погружения режущего инструмента в обрабатываемую поверхность во время быстрого возврата плунжера над обрабатываемой деталью.

Строгальные станки можно разделить на два типа: строгальные станки и двухстоечные строгальные станки . Строгальный станок с открытой стороной, также называемый одноколонным строгальным станком, имеет одну стойку, поддерживающую поперечный рельс, на котором установлена головка инструмента. Ширина деталей, которые могут обрабатываться на одноколонном строгальном станке, больше из-за конфигурации станка. Двухколонный строгальный станок имеет две колонны, по одной с каждой стороны станины и рабочего стола.Как и в случае строгального станка с открытыми боковыми стенками, колонны поддерживают поперечный рельс, на котором установлена одна или несколько головок. Жесткость и надежность двухстоечных строгальных станков довольно высоки по сравнению с строгальными станками открытого типа из-за наличия двух колонн, но они имеют ограничение по ширине обрабатываемой детали, с которой можно работать на строгальном станке.

Жесткость и надежность двухстоечных строгальных станков довольно высоки по сравнению с строгальными станками открытого типа из-за наличия двух колонн, но они имеют ограничение по ширине обрабатываемой детали, с которой можно работать на строгальном станке.

Применение и преимущества строгальных станков

По сравнению с формовочными станками, строгальные станки более эффективны.

Все операции, которые могут выполняться на строгальных станках, могут выполняться также на строгальных станках.Но больший размер и длина хода, а также более высокая жесткость позволяют строгальным станкам выполнять более тяжелые работы на больших площадях и на длинных поверхностях. Производительность строгальных станков также намного превосходит по сравнению с профилегибочными станками для более длинных и быстрых ходов и тяжелых резов. Также существует возможность одновременного использования нескольких инструментов в электрическом строгальном станке, что дополнительно увеличивает производственные мощности строгального станка, что приводит к значительному сокращению времени выполнения заказа. Чаще всего строгальные станки используются для обработки таких важных деталей, как основные поверхности и направляющие станины и столы различных универсальных промышленных машин, таких как токарные станки, фрезерные станки, шлифовальные станки, протяжные станки, формовочные и строгальные станки и т. Д. строгальные станки также используются для обработки длинных параллельных Т-образных пазов, V-образных и перевернутых V-образных направляющих. Электрорубанки также используются для некоторых критических операций по механической обработке, таких как нарезание винтовых канавок на больших стержнях, длинных и широких двумерных криволинейных поверхностях, создание повторяющихся масляных канавок и т.с помощью подходящих специальных приспособлений.

Чаще всего строгальные станки используются для обработки таких важных деталей, как основные поверхности и направляющие станины и столы различных универсальных промышленных машин, таких как токарные станки, фрезерные станки, шлифовальные станки, протяжные станки, формовочные и строгальные станки и т. Д. строгальные станки также используются для обработки длинных параллельных Т-образных пазов, V-образных и перевернутых V-образных направляющих. Электрорубанки также используются для некоторых критических операций по механической обработке, таких как нарезание винтовых канавок на больших стержнях, длинных и широких двумерных криволинейных поверхностях, создание повторяющихся масляных канавок и т.с помощью подходящих специальных приспособлений.

Лучше покупать бывшие в употреблении строгальные станки?

Если вы ищете строгальный станок для продажи, думали ли вы о покупке бывшего в употреблении ручного строгального станка, а не о новом? Возможно, это был не первый вариант, который пришел в голову, но на сегодняшний день он будет наиболее экономически эффективным. Это связано с тем, что новая техника и оборудование, как правило, дорогое, тогда как использование бывшего в употреблении маршрута может сэкономить вам половину суммы, которую вы заплатили бы за новый строгальный станок, или, возможно, даже больше, если вы внимательно посмотрите на то, что есть в наличии.Если вы планируете осваивать новые рынки или расширять свой бизнес , или даже если у вас просто ограниченный бюджет, то любая экономия, которую вы можете сделать, приведет к тому, что средства будут доступны для других проектов. Проверка электрорубанков, выставленных на продажу на аукционах подержанного промышленного оборудования, поможет вам понять, где можно сэкономить. Если вас беспокоит, что подержанные рубанки могут быть ложной экономией, подумайте еще раз. Многие предметы оборудования, которые появляются на аукционах, выставляются на продажу просто потому, что они не соответствуют требованиям, а не потому, что они неисправны.Фактически, некоторые из выставленных на продажу подержанных рубанков, на которые вы смотрите, возможно, никогда не использовались или использовались лишь в ограниченной степени.

Это связано с тем, что новая техника и оборудование, как правило, дорогое, тогда как использование бывшего в употреблении маршрута может сэкономить вам половину суммы, которую вы заплатили бы за новый строгальный станок, или, возможно, даже больше, если вы внимательно посмотрите на то, что есть в наличии.Если вы планируете осваивать новые рынки или расширять свой бизнес , или даже если у вас просто ограниченный бюджет, то любая экономия, которую вы можете сделать, приведет к тому, что средства будут доступны для других проектов. Проверка электрорубанков, выставленных на продажу на аукционах подержанного промышленного оборудования, поможет вам понять, где можно сэкономить. Если вас беспокоит, что подержанные рубанки могут быть ложной экономией, подумайте еще раз. Многие предметы оборудования, которые появляются на аукционах, выставляются на продажу просто потому, что они не соответствуют требованиям, а не потому, что они неисправны.Фактически, некоторые из выставленных на продажу подержанных рубанков, на которые вы смотрите, возможно, никогда не использовались или использовались лишь в ограниченной степени. Электрический ручной рубанок , выставленный на продажу на аукционе подержанной техники, может оказаться выгодной сделкой на всю жизнь.

Электрический ручной рубанок , выставленный на продажу на аукционе подержанной техники, может оказаться выгодной сделкой на всю жизнь.

Некоторые производители строгальных станков в мире: HELLER MAQUINA HERRAMIENTA, S.L. , Knuth Machine Tools, Ayon Industriya, SJR MACHINERY CO., LTD.

US 6,789,588 B2 — Строгальный станок с механизмом для сбора древесной стружки

монтажная рама, верхний и нижний концы которой противоположны друг другу в вертикальном направлении;опорная каретка, установленная на указанной монтажной раме и перемещаемая между указанными верхним и нижним концами в вертикальном направлении, указанная опорная каретка имеет правую и левую стороны, противоположные друг другу в продольном направлении, поперечном вертикальному направлению, и переднюю и заднюю стороны, противоположные. друг к другу в поперечном направлении относительно продольного и вертикального направлений;

— корпус двигателя, установленный на упомянутой опорной каретке;

двигатель с выходным валом, который установлен в корпусе двигателя;

— воздушный канал, расположенный рядом с указанной правой стороной для прохода введенного воздуха и имеющий сообщающийся порт;

вращающийся режущий вал, установленный на указанной опорной каретке, приводимый указанным выходным валом с возможностью вращения вокруг оси, проходящей в продольном направлении, и имеющий соединительный конец, который проходит влево и наружу от указанной левой стороны;

: сборный элемент для стружки, расположенный на упомянутой опорной каретке для определения прохода для стружки для сбора древесной стружки, упомянутый канал для стружки имеет впускное отверстие, расположенное рядом с упомянутым режущим валом, и выпускное отверстие, которое расположено после упомянутого впускного отверстия. порт и прилегающий к указанной левой стороне;

порт и прилегающий к указанной левой стороне;

воздуховод, определяющий канал потока, который сообщается по текучей среде с указанным сообщающимся портом, который расположен перед указанным выходным отверстием указанного канала для бритья и который проходит в поперечном направлении, чтобы позволить потоку воздуха течь в поперечном направлении. ;

элемент направления воздушного потока, расположенный на упомянутой опорной каретке, чтобы направлять воздушный поток для движения вдоль пути потока, который проходит в продольном направлении и пересекает упомянутый канал для бритья, так что воздушный поток, текущий вдоль упомянутого пути потока, проходит через упомянутое впускное отверстие. так, чтобы захватывать древесную стружку для дальнейшего движения к указанному выходному отверстию;

кожух нагнетателя, расположенный слева от указанной левой стороны и имеющий ближнюю и дальнюю стенки, которые разнесены друг от друга в продольном направлении и которые, соответственно, расположены рядом и дальше от указанной левой стороны, образуя камеру для размещения, указанная ближняя стенка. имеющий входной порт, который сформирован через него и который сообщается с указанным выходным отверстием и расположен после него;

имеющий входной порт, который сформирован через него и который сообщается с указанным выходным отверстием и расположен после него;

трубчатый выпускной элемент, расположенный между указанной ближней и дальней стенками, сообщающийся по текучей среде с указанной камерой для размещения и проходящий в направлении, радиальном к продольному направлению;

приводной вал, проходящий вдоль оси и имеющий первый конец, который установлен с возможностью вращения на указанной дистальной стенке, и второй конец, который расположен напротив указанного первого конца и который проходит через указанное впускное отверстие для соединения и вращения с указанный соединительный конец указанного режущего вала; и

крыльчатка, размещенная в указанной камере размещения и соединенная с указанным первым концом указанного приводного вала и приводимая в действие указанным первым концом указанного приводного вала для вращения вокруг оси, чтобы втягивать стружку из указанного канала для стружки в указанную камеру размещения через указанное входное отверстие и наружу. указанного разрядного члена.

указанного разрядного члена.

Патенты и заявки на двойные покрытия (класс 144/116)

Номер патента: 4842029

Реферат: Держатель (12) может перемещаться в боковом направлении на подающем столе (2) машины по рельсовому пути (13), перемещающемуся в полотне гусеницы (11), при этом боковое положение регулируется с помощью прижимного устройства (16 ) подключен к шпинделю.Нижний и верхний деревообрабатывающие агрегаты (9, 10), каждый из которых имеет инструментальный шпиндель (3, 5), поддерживаемый с обоих концов, и инструменты (4, 6), расположенные на нем, например строгальные станки, канавки и / или профильные фрезы, снимаются вместе. с корпусами подшипников (7) после разъединения средств крепления (21) и заменяемыми, например, с помощью деревообрабатывающих агрегатов, оснащенных другим инструментом. Инструментальный шпиндель (3, 5) отделяется от корпусов подшипников (7) для замены инструментов (4, 6). Для облегчения снятия и замены нижнего деревообрабатывающего агрегата (9) держатель можно полностью вынуть из станка с одной стороны.Для настройки оптимального раскроя нижний деревообрабатывающий агрегат можно расположить вертикально по отношению к вылету инструментов относительно рабочей поверхности (1) подающего стола.

Инструментальный шпиндель (3, 5) отделяется от корпусов подшипников (7) для замены инструментов (4, 6). Для облегчения снятия и замены нижнего деревообрабатывающего агрегата (9) держатель можно полностью вынуть из станка с одной стороны.Для настройки оптимального раскроя нижний деревообрабатывающий агрегат можно расположить вертикально по отношению к вылету инструментов относительно рабочей поверхности (1) подающего стола.

Тип: Грант

Подано: 11 мая 1988 г.

Дата патента: 27 июня 1989 г.

Цессионарий: Mida-Maquinas Industriais do Ave, Lda.

Изобретатель: Альфредо Ф. Де Абреу

(PDF) Повышение продольной устойчивости гидросамолетов при глиссировании

III.Результаты

Рисунок 7 — Рисунок 9 и Рисунок 14 — Рисунок 15 — для корпуса с жесткой опорой, а Рисунок 10 — Рисунок 13

— для корпуса с гибкой опорой. Номинальные условия для расчета следующие, если не указано иное

Номинальные условия для расчета следующие, если не указано иное

: скорость глиссирования U = 6,0 [м / с], масса аппарата для жесткого корпуса M = 16,18 [кг] и для гибкого корпуса

mA = 10,79. [кг] (самолет), mB = 5,39 [кг] (плавность), длина балки B = 0,2 [м], момент инерции

для жесткого корпуса I55 = 5.981 [кг · м2], для гибкого случая IA = 4,351 [кг · м2] (самолет), IB = 1,630

[кг · м2] (плавность), длина по килю от ступеньки до центра тяжести lcg = 0,104 [м ], расстояние

CG от киля vcg = 0,453 [м], а длина плеча момента от CG до опор (рис. 5) составляет

lAf = lAb = lBf = lBb = 0,2 [м]. Число Фруда определяется на основе длины балки FnB = U / √gB. Диапазон длины пучка

lcg не упоминается в статье Хиракавы8, и их значения являются обоснованными предположениями.В моделировании

мы используем представление половинного тела. Это означает, что мы вдвое меньше массы и момента инерции в расчетах

и моделируем как паровой самолет с однокорпусным корпусом.

Для графиков с вертикальной осью, показывающих максимальное собственное значение <(σ) max линейной системы, любое положительное значение

действительной части собственного значения означает расхождение режима колебаний и, следовательно, является нестабильным.

Собственные значения вычисляются из матрицы, полученной следующим образом.K = M − 1 (−R), где

M˙x + Rx = 0 и x — вектор состояния, где Mand R представляют матрицы в уравнении (1) и

уравнении (2).

Рисунок 7 подтверждает, что перемещение ЦТ назад к ступеньке помогает аппарату оставаться устойчивым

до тех пор, пока не наберет более высокую скорость. На рисунке показана максимальная действительная часть собственных значений <(σ) maxpB / g с

относительно числа Фруда FnB. Мы сохранили длину балки B постоянной. Таким образом, число Фруда по существу равно

безразмерной скорости.В эксперименте с буксирным танком расхождение (морская свинья) произошло примерно при

U = 5,0 [м / с] 8 (FnB = 3,57) с номинальным местоположением lcg / B 5,2. На рисунке 7 показано, что в численном моделировании

На рисунке 7 показано, что в численном моделировании

, глиссирующее судно с lcg / B = 0,50 оборотов нестабильно при чуть ниже FnB = 5,0 и с lcg / B = 0,65,

чуть ниже FnB = 3,5. Обратите внимание, что в физических размерах два значения lcg отличаются только на 0,03 [м] (или

1,95% от длины плавания 1,54 [м] 8), а ограничение скорости для устойчивого глиссирования изменилось на 2.10 [м / с] (или 42,8% разницы

). Таким образом, скорость глиссирования Uat, при которой аппарат становится нестабильным, очень чувствительна к местоположению ЦТ.

Принимая во внимание тот факт, что значения Band lcg известны только приблизительно, численные результаты

очень разумны в свете экспериментальных данных.

Углы дифферента τ, соответствующие двум значениям lcg по отношению к FnBare, показанным на рисунке 8. Углы дифферента

находятся путем приведения уравнения момента к почти нулевому остаточному моменту.Для этого используется метод

Brent [16, Ch. 3-4], реализованный в модуле оптимизации Scipy языка программирования Python.

3-4], реализованный в модуле оптимизации Scipy языка программирования Python.

Можно позволить решениям иметь небольшие остатки, так что найденные углы обрезки могут использоваться в качестве небольшого возмущения

в последующих вычислениях собственных значений.

Рисунок 9 показывает, что желаемое направление движения ЦТ, т.е. вперед или назад, чтобы стабилизировать

, нестабильные условия строгания зависят от текущего значения lcg.Существует полоса значений lcg, при которых проявляются не затухающие колебания

с положительным значением <(σ) maxpB / g. Эта полоса нестабильности увеличивается по ширине

по мере увеличения FnB с 2,86 до 5,71, как показано на рисунках 9a — 9c. Контурные графики показывают, что чувствительность стабильности

к изменениям vcg не так заметна, как изменения lcg. Небольшая часть пространства конструкции

возле транца или очень небольшое значение lcg создают стабильные конструкции, и большинство самолетов имеют эту конфигурацию

, чтобы облегчить подъем по тангажу в момент взлета. Это означает, что для обеспечения устойчивости глиссирующего устройства

Это означает, что для обеспечения устойчивости глиссирующего устройства

рекомендуется сместить ЦТ на корму. Однако после взлета лучше иметь CG вперед, чтобы иметь достаточный «статический запас»

для стабильного полета.

На рис. 10 проверяется, совпадают ли два кода моделирования, один для корпуса с твердым корпусом, а другой для корпуса с жесткой опорой, например,

, является ли пружина гибкой опоры чрезвычайно жесткой. График показывает <(σ) maxpB / g

по отношению к FnB. Эти две строки очень хорошо согласуются.

Рисунок 11 — Рисунок 13 демонстрируют эффективность гибкой опоры в смягчении неустойчивых колебаний.

Однако, как можно заметить по резкому увеличению действительной части собственных значений при высоких числах Фруда,

не является глобально стабилизирующим решением. Недостаточное демпфирование в гибких опорах может ухудшить устойчивость гидросамолета

по сравнению с обычными жестко закрепленными самолетами, как показано на Рисунке 11a или Рисунке 11b. Этот

Этот

предполагает, что демпфер должен быть сконструирован таким образом, чтобы не возникали расходящиеся режимы колебаний

на скоростях глиссирования самолета.На рисунке 12 показано, что если только одна из передней или задней опоры

сделана гибкой, то именно задняя опора эффективна для снижения нестабильности. Точно так же, если демпфирование

применяется к передней или задней опоре (обе являются гибкими), демпфирование задней опоры

более эффективно (рисунок 13). Эти результаты показывают некоторое сходство с явлением абсолютной устойчивости

7 из 19

Американский институт аэронавтики и астронавтики

Машины для строгания и сцепления

Слева: кругло-строгальный станок.Справа: деталь с изображением резца. The Illustrated London News (7 декабря 1850 г.): 433. Источник: Интернет-архив, онлайн-версия копии, хранящейся в библиотеке Мичиганского университета. Щелкните изображение, чтобы увеличить его.

Станки строгальные и клейкие.

Текст из The Illustrated London News

Текст из The Illustrated London News Машины. . . закреплен на длинной скамейке по грудь от пола, опирается на квадратные ножки и перекладины, длина всего около 23 футов. В задней части скамейки находится продольная балка, регулируемая с помощью вертикальных железных направляющих или ограждений, с помощью которых доски, доски или рейки удерживаются в их надлежащем положении на скамейке, проходя вперед для проведения процесса строгания или толщина .Один из обслуживающего персонала, который кладет доску на скамейку, также прижимает руку к внешнему краю, чтобы мы держали другой край ближе к забору. Одна доска следует рядом с другой, пока не будет выполнено заданное число. Доска тянется вперед к плоскости с помощью бесконечной цепи, состоящей из 6-дюймовых открытых звеньев. Эта цепь проходит на одном конце верстака через 9-дюймовый вертикальный шкив, работающий в надлежащих подшипниках, помещенных в вертикальную деревянную раму; и, на другом конце, звенья входят в восемь толкателей, которые выступают из сплошного круглого колеса того же диаметра, что и шкив: с помощью собственных захватов или захватов доски соединяются с цепью. Когда первая планка, подлежащая строганию, достигает роликовой тележки, которая находится над плоскостями, она проходит под шестью прижимными роликами, каждый диаметром 5 1/2 дюймов, которые регулируются рычагом и грузом. Под роликовой тележкой на верстаке устанавливаются три плоскости, каждая под углом примерно в 5 градусов, с помощью которых тщательно строгается нижняя поверхность доски или обрешетки. Затем доска продвигается вперед, чтобы ее можно было разрезать (при необходимости) до нужной ширины с помощью двух вертикальных пил, по одной с каждой стороны скамейки, и отрегулировать до требуемой ширины.

Когда первая планка, подлежащая строганию, достигает роликовой тележки, которая находится над плоскостями, она проходит под шестью прижимными роликами, каждый диаметром 5 1/2 дюймов, которые регулируются рычагом и грузом. Под роликовой тележкой на верстаке устанавливаются три плоскости, каждая под углом примерно в 5 градусов, с помощью которых тщательно строгается нижняя поверхность доски или обрешетки. Затем доска продвигается вперед, чтобы ее можно было разрезать (при необходимости) до нужной ширины с помощью двух вертикальных пил, по одной с каждой стороны скамейки, и отрегулировать до требуемой ширины.

Сопутствующие материалы

[Вы можете использовать это изображение без предварительного разрешения в каких-либо научных или образовательных целях, если вы (1) укажете Интернет-архив и Библиотеку Мичиганского университета и (2) дадите ссылку на этот URL-адрес в веб-документе или процитируете его в напечатанный. — Джордж П. Ландоу]

Викторианский

Интернет

Утюг и

Стекло

Отлично

Выставка

Строительство

Далее

Последнее изменение 21 августа 2017 г.

О нас — МЗОР

0000ОАО «МЗОР» (ОАО «МЗОР») — единственное предприятие в Республике Беларусь, которое производит тяжелые многофункциональные металлорежущие станки и обрабатывающие центры с ЧПУ различного уровня автоматизации для обработки крупногабаритных деталей шириной до 5000 мм. и длиной до 30 000 мм.

0000 Обладая более чем 100-летней историей производства металлообрабатывающего и технологического оборудования, ОАО «МЗОР» сохранило свой потенциал в станкостроительном кластере на всем постсоветском пространстве.

0000 Перечень оборудования, разработанного и изготовленного на ОАО «МЗОР»:

- портальные тяжелые продольно-расточные станки с подвижным столом или подвижным порталом;

- горизонтально-сверлильных, фрезерных и расточных станков с ЧПУ и UASI;

- станки продольно-расточные одностоечные горизонтальные с подвижной стойкой или подвижным столом, оборудованные системами ЧПУ и UASI;

- вертикально-фрезерных станков с ЧПУ и UASI;

- станков продольно-строгальных и строгально-фрезерных;

- станки кромко-строгальные и кромкофрезерные специальные;

- станки продольно-шлифовальные;

- долбежных станков;

- токарно-карусельных станков с ЧПУ и автоматической сменой инструмента;

- балансировочные станки различной степени автоматизации;

- прессы двухштамповые для брикетирования торфа;

- гвоздезабивные станки;

- станки специальные фрезерные для обработки усиления внутренних и внешних швов на концах труб;

- специального технологического оборудования спроектировано и изготовлено в соответствии с индивидуальными требованиями конкретного Заказчика.

0000 Научная, конструкторская, технологическая и производственная составляющие полного цикла позволяют ОАО «МЗОР» предложить Заказчику не просто станки, а комплексы, в которые входят: станок, прибор, инструмент, технологическое и программное обеспечение, а также инженерные и сервисная поддержка поставляемого оборудования.

0000 Научная, конструкторская, технологическая и производственная составляющие полного цикла позволяют ОАО «МЗОР» предложить Заказчику не просто станки, а комплексы, в которые входят: станок, прибор, инструмент, технологическое и программное обеспечение, а также инженерные и сервисная поддержка поставляемого оборудования.

0000 Продукция предприятия соответствует международным стандартам качества, что подтверждается сертифицированной и действующей интегрированной системой менеджмента качества, системой экологического менеджмента и системой менеджмента охраны труда, разработанной специалистами ОАО «МЗОР».