Процесс резания металлов | Обработка металлов резанием

Теория резания

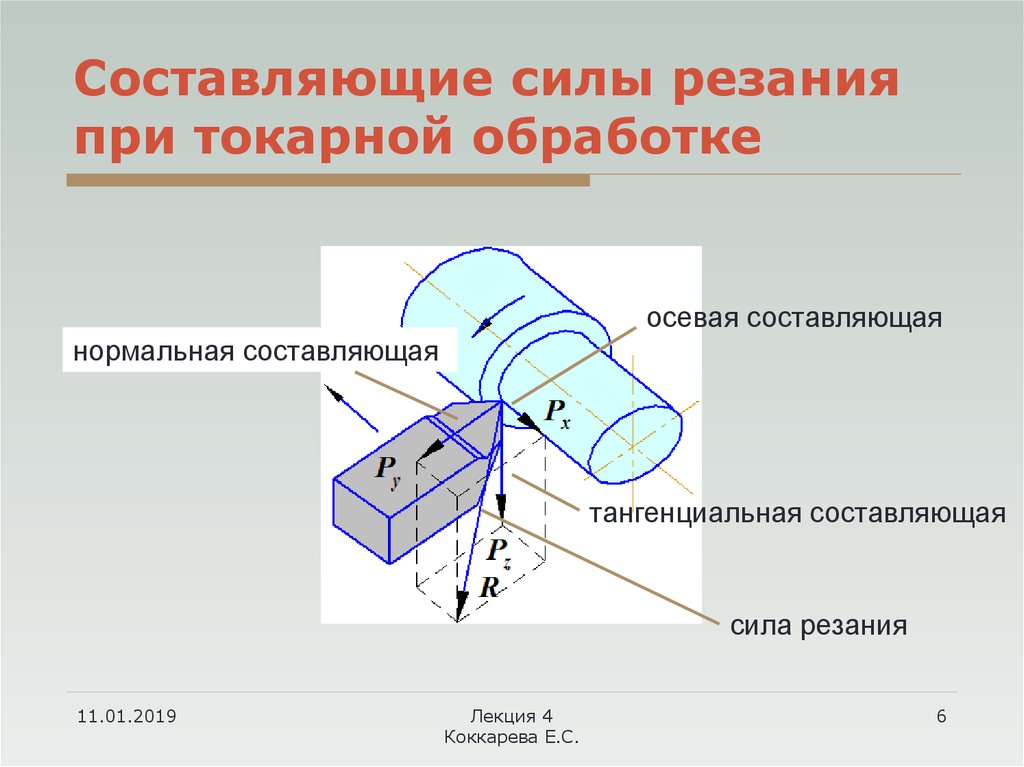

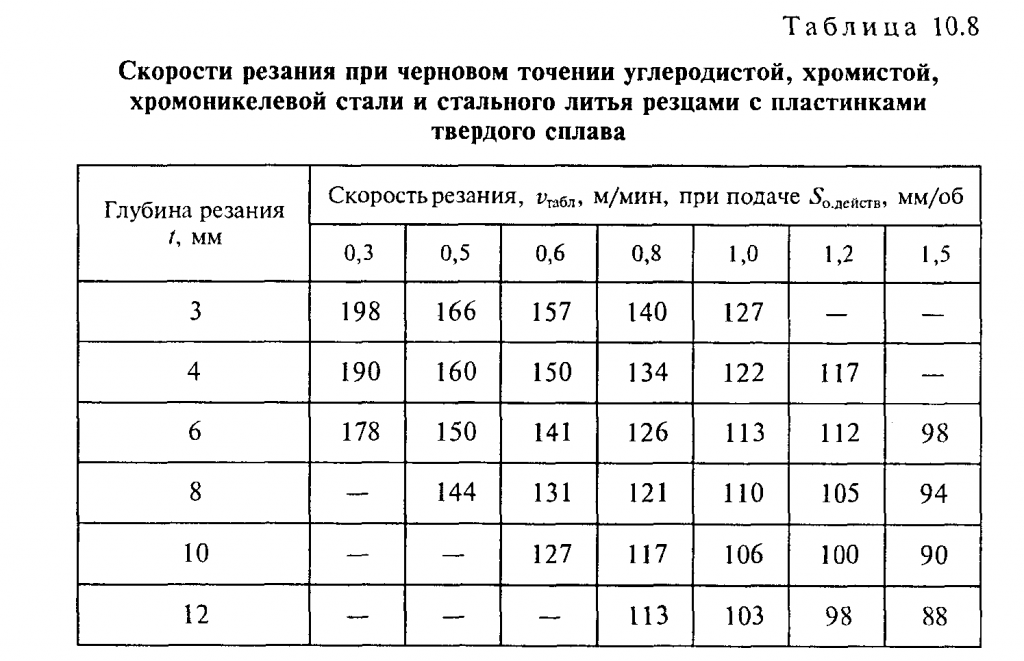

Изучение существа физических явлений, происходящих при резании металлов, имеет важное практическое значение, позволяет выяснить, в каких условиях работает режущий инструмент, какие силы и температуры на него действуют, как они зависят от геометрии инструмента, элементов режима резания, свойств обрабатываемого материала, какие причины оказывают влияние на шероховатость обработанной поверхности и качество поверхностного слоя. Знание закономерностей процесса резания позволяет уверенно выбирать наиболее выгодный для обработки заданной заготовки инструментальный материал, геометрию инструмента, режим резания, обеспечивающие наиболее высокую производительность труда и экономичное изготовление деталей требуемого качества.

Процесс резания

В процессе резания металлов происходит упругая и пластическая деформации, а также разрушение материала. Упругой (обратимой) деформацией называют такую деформацию, когда при приложении нагрузки материал изменяет свою форму, а после снятия нагрузки вновь ее восстанавливает. Нагретый металл хорошо поддается . Под ударами молота, под давлением пресса стальные заготовки приобретают нужную форму. Эта форма детали не изменится и после того, как прекратится давление на деталь. Произошла необратимая .

Нагретый металл хорошо поддается . Под ударами молота, под давлением пресса стальные заготовки приобретают нужную форму. Эта форма детали не изменится и после того, как прекратится давление на деталь. Произошла необратимая .

Разрушение материала

Но часто происходит и другое явление — разрушение материала. Разрушение материала без пластической деформации называют хрупким разрушением. К числу хрупких относится такой широко распространенный металл, как чугун. Разрушение материала может происходить и при пластической деформации. Растягивая кусок мягкой проволоки, видим, что она вначале становится тоньше и длиннее, а затем разрывается — разрушается. В этом случае разрушение материала наступает как результат пластической деформации.

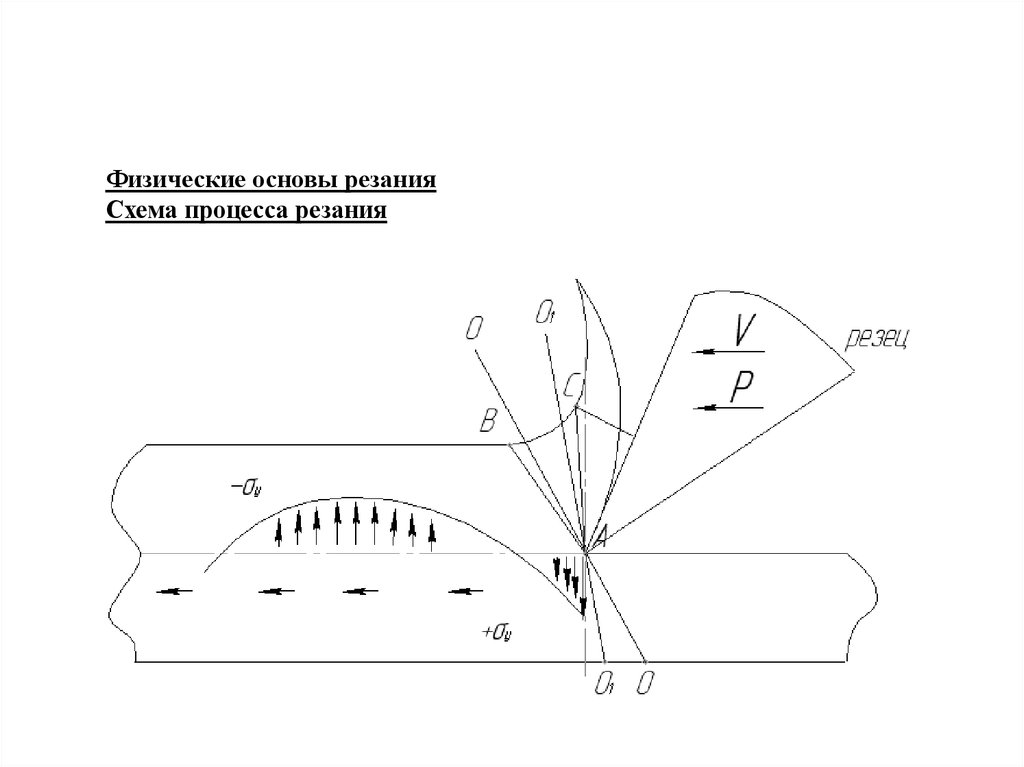

Обработка пластичным металлов

При обработке пластичных металлов инструмент в момент начала врезания в заготовку вызывает упругие , которые по достижении предела упругости переходят в пластические. В ходе пластической деформации срезаемый слой сжимается инструментом, а затем, когда напряжения превысят предел прочности, отделяется от основного металла в виде элемента стружки. При дальнейшем движении инструмент деформирует следующую часть срезаемого слоя, образующего новый , и т. д. Практически образование нового элемента стружки начинается до полного отделения предыдущего элемента. Это значит, что в срезаемом слое одновременно происходит упругая и пластическая деформации и . При обработке металлов, находящихся в хрупком состоянии, отделение срезаемого слоя происходит иначе.

При дальнейшем движении инструмент деформирует следующую часть срезаемого слоя, образующего новый , и т. д. Практически образование нового элемента стружки начинается до полного отделения предыдущего элемента. Это значит, что в срезаемом слое одновременно происходит упругая и пластическая деформации и . При обработке металлов, находящихся в хрупком состоянии, отделение срезаемого слоя происходит иначе.

Вслед за следует хрупкое разрушение. Вместо элементов определенной формы, образующих стружку при резании пластичных металлов, металл отделяется инструментом в виде кусочков беспорядочной формы, причем поверхность разрушения часто оказывается под поверхностью резания. Такую стружку называют стружкой надлома. Стружку, образующуюся при резании пластичных металлов в виде отдельных, не связанных между собой, но имеющих определенную упорядоченную форму элементов, называют элементной стружкой. Элементная стружка образуется при резании с малыми скоростями. При увеличении скорости резания не успевает происходить полное отделение каждого элемента стружки, и они остаются связанными между собой. Такая стружка называется стружкой скалывания, или суставчатой. Если скорость резания продолжать увеличивать, взаимное смещение элементов стружки еще уменьшается и она приобретает вид ленты с очень мелкими зазубринами; это — сливная стружка.

Такая стружка называется стружкой скалывания, или суставчатой. Если скорость резания продолжать увеличивать, взаимное смещение элементов стружки еще уменьшается и она приобретает вид ленты с очень мелкими зазубринами; это — сливная стружка.

Видео процесс резания металла (фрезерование)

Похожие материалы

|

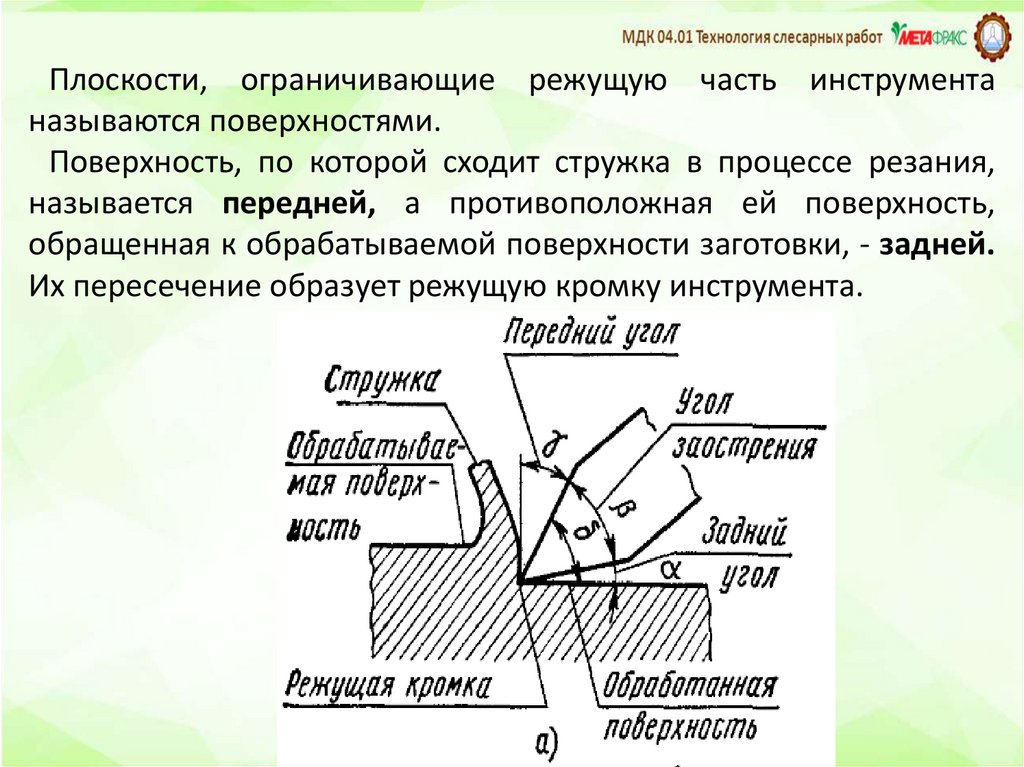

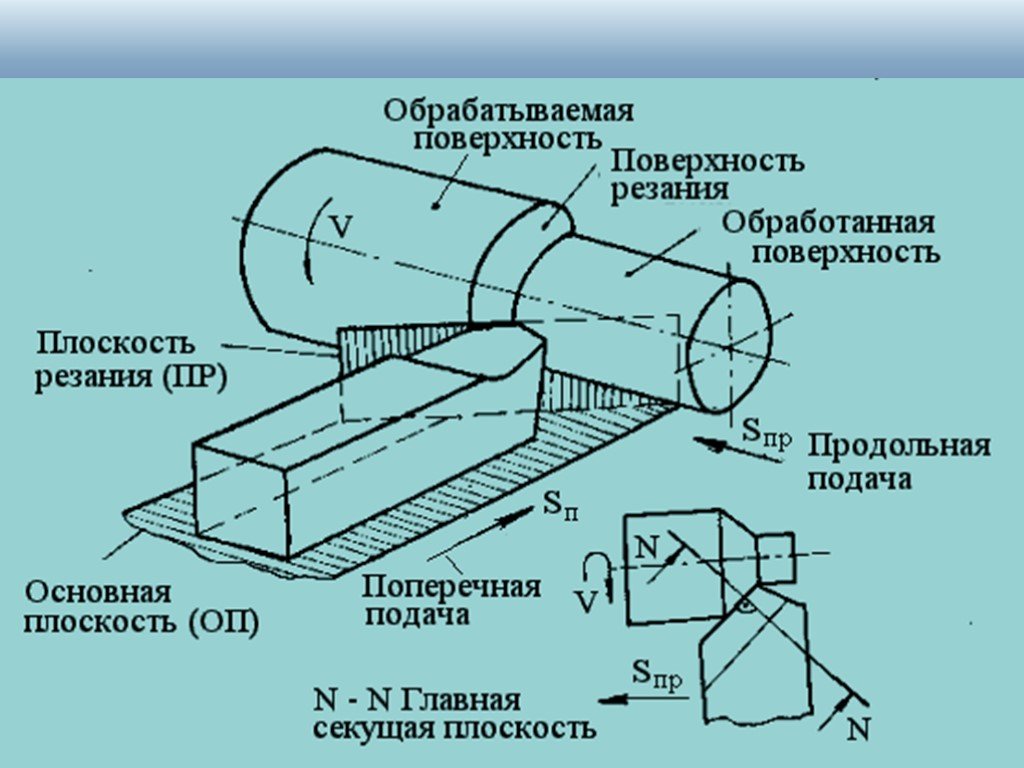

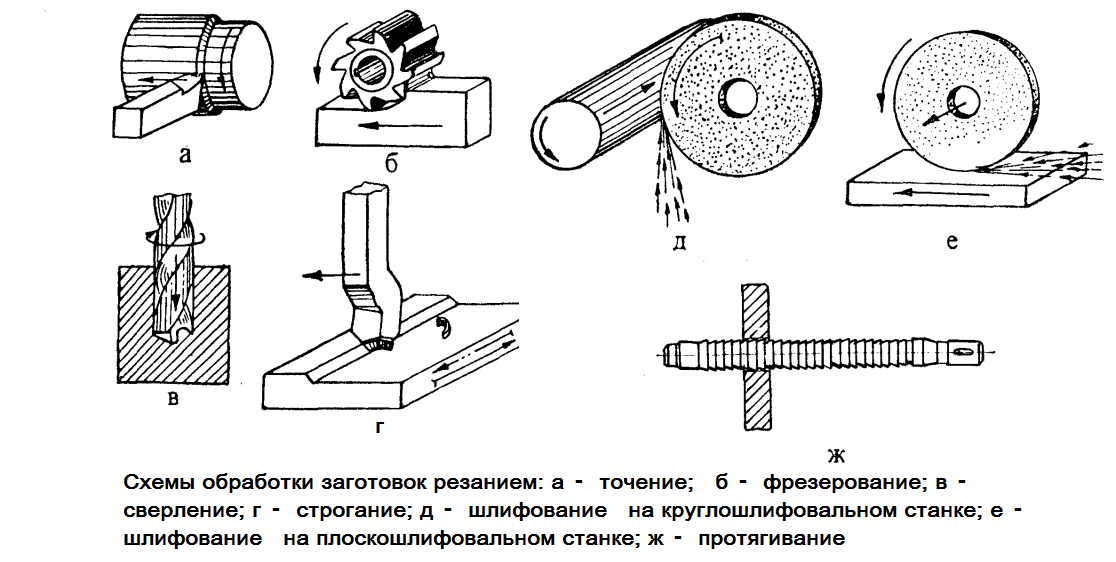

Понятие о процессе резания металлов Категория: Фрезерные работы Понятие о процессе резания металлов Процесс резания металлов заключается в срезании с заготовки лишнего слоя в виде стружки с целью получения детали требуемой формы, размеров и шероховатости обработанных поверхностей. Основными видами механической обработки являются: точение, строгание, сверление, фрезерование, шлифование и др. Для осуществления процесса резания необходимо иметь два движения — главное (рабочее) и движение подачи. Главное движение при точении — это вращательное движение обрабатываемой заготовки (рис. 1, а). При фрезеровании главным движением является вращение фрезы (рис. 1, б). Скорость главного движения определяет скорость резания. Поступательное движение резца в продольном или поперечном направлении является движением подачи при точении. При фрезеровании движением подачи является поступательное перемещение обрабатываемой заготовки в продольном, поперечном или вертикальном направлениях. В процессе резания происходит образование новых поверхностей путем деформирования и последующего отделения поверхностных слоев с образованием стружки. Основные сведения о фрезеровании Рис. 1 Главное движение и движение подачи На рис. 2 показана схема образования стружки при резании материалов. Заготовка и резец закреплены на станке. Резец, установленный на некоторую глубину резания, перемещается под действием силы, передаваемой станком. При резании пластичных материалов различают следующие фазы образования элемента стружки (по И. А. Тиме). В начале резания происходит соприкосновение резца с обрабатываемой заготовкой (рис. 2, а). Затем резец своей вершиной вдавливается в материал (рис. 2, б), который претерпевает деформацию сдвига. Дальнейшее внедрение резца Преодолевает силы сцепления между отделяемым слоем и основным материалом и приводит к скалыванию (или сдвигу) первого элемента стружки (рис. 2, в). Затем резец, продолжая движение, отделяет от основной массы материала последующие элементы стружки (второй, третий и т. д.). Цифрами 1, 2, 3, …, 10 (рис. 2, в, г) показаны последовательно образуемые элемент ы стружки. Рис. 2 Схема образования стружки Рис. 3 Виды стружек Стружка — деформированный и отделенный от обработанной заготовки слой материала. Она может иметь различный вид в зависимости от условий обработки, обрабатывав мого материала и других факторов. Различают следующие виды стружки (рис. 3). Стружка надлома (рис. 3, а) получается при обработке хрупких материалов (чугуна, бронзы и др.). Частицы стружки не связаны между собой. Даже при обработке стали с большими подачами и очень малыми скоростями резания образуется стружка надлома. Стружка скалывания (рис. 3, б) образуется при обработке стали со средними скоростями резания. Сторона стружки, которая касалась передней поверхности инструмента (прирезцовая сторона), гладкая, блестящая, а внешняя сторона — с зазубринами. Сливная стружка (рис. 3, в) получается при резании пластичных материалов (медь, алюминий, сталь и др.) с большими скоростями резания. Сливная стружка имеет вид ленты, завивающейся в плоскостную или винтовую спираль (при точении), или отдельных стружек (при фрезеровании) без зазубрин, свойственных стружке скалывания. Реклама:Читать далее:Понятие о геометрии резцов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

5 Процесс резки металла в производстве

Процессы резки всегда были неотъемлемой частью обрабатывающей промышленности. Многие не знают, что существуют разные методы резки металла. Каждый процесс имеет разные возможности, ограничения и связанные с этим затраты. . В то время как некоторые методы были известны еще в середине 1800-х годов, другие являются относительно новыми. В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

В этом посте мы разберем пять процессов, которые дают обрабатывающей промышленности возможность резать металлы.

# 1 Стружкообразование

Стружкообразование — это процесс резки металла, в котором используются такие механические средства, как распиловка, фрезерование, сверление и токарная обработка. Этот метод был впервые применен Кивимой и Францем в 1950-х годах. Этот процесс резки металла часто описывается в отношении трехсторонней модели, эта модель широко известна в индустрии проектирования станков. При этих методах материал постепенно удаляется с заготовки более мелкими «стружками». Под эгидой формирования стружки находятся различные операции, в которых используется процесс удаления лишнего материала, ниже приводится краткий обзор лишь некоторых из них.

- Фрезерование : операция, при которой фрезы удаляют материал.

- Преимущества: возможность работы с несколькими осями и возможность применения в проектах различного масштаба.

- Недостатки: высокая цена и необходимость высококвалифицированного оператора

- Сверление : операция, при которой сверло удаляет материал, вращаясь с высокой скоростью.

- Преимущества: острые края на стороне входа

- Недостатки: создает заусенцы и может изменять механические свойства материала под воздействием напряжения.

- Токарная обработка : операция, при которой используется невращающийся инструмент, в то время как заготовка вращается, чтобы «сколоть» лишний материал.

- Преимущества: Может выполняться вручную или автоматически и простой сбор стружки

- Недостатки: часто возникают прогибы, влияющие на размеры и шероховатость.

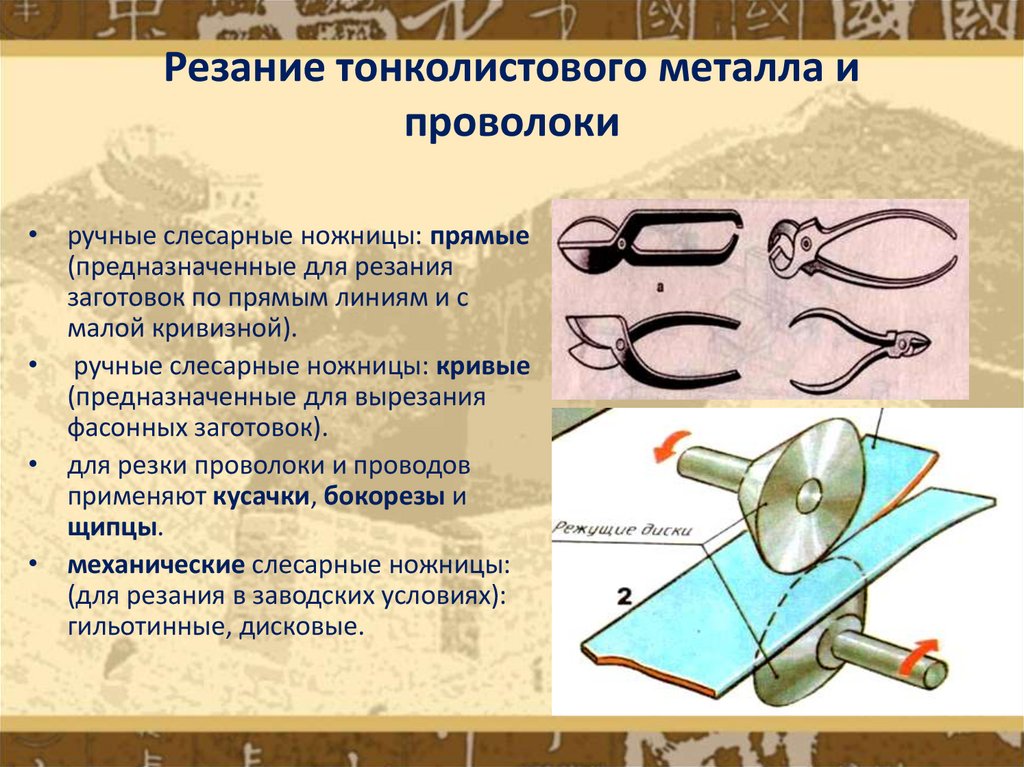

#2 Стрижка

Стрижка — это процесс, который часто называют высечкой. Он возник в середине 1800-х годов, когда искали способ раскроя кожи для обувной промышленности. Теперь этот процесс используется для различных материалов и позволяет резать металл без сколов или использования тепла. В этом процессе используется движущееся лезвие, которое толкает неподвижную заготовку. В процессе стрижки существуют различные операции. Ниже мы выделили два наиболее популярных.

Теперь этот процесс используется для различных материалов и позволяет резать металл без сколов или использования тепла. В этом процессе используется движущееся лезвие, которое толкает неподвижную заготовку. В процессе стрижки существуют различные операции. Ниже мы выделили два наиболее популярных.

- Штамповка: операция, в которой используется штамповочный пресс, чтобы протолкнуть инструмент через сырье, чтобы создать отверстие и сбрить лишний материал.

- Преимущества : экономичный процесс для простой резки и быстрой работы

- Недостатки: не оптимальны для сложных резов, стоимость инструмента может быстро возрасти.

- Штамповка: операция по резке металла с использованием станка для деформации нежелательного материала и создания различных форм.

- Преимущества: высокий уровень автоматизации и снижение некоторых вторичных затрат.

- Недостатки: нестандартные штампы для тиснения обуславливают высокую цену и невозможность внесения изменений в процессе производства.

#3 Удаление абразивного материала

К методам абразивной резки относятся такие операции, как шлифовка, притирка и гидроабразивная резка. Все эти методы резки удаляют лишний материал посредством эрозии. Эти операции намного быстрее, чем термические процессы, такие как электроэрозионная обработка и лазер, обеспечивают лучшее качество кромки и обычно обеспечивают некоторую экономию средств для производителей. Удаление абразивного материала подразделяется на различные операции, которые описаны ниже.

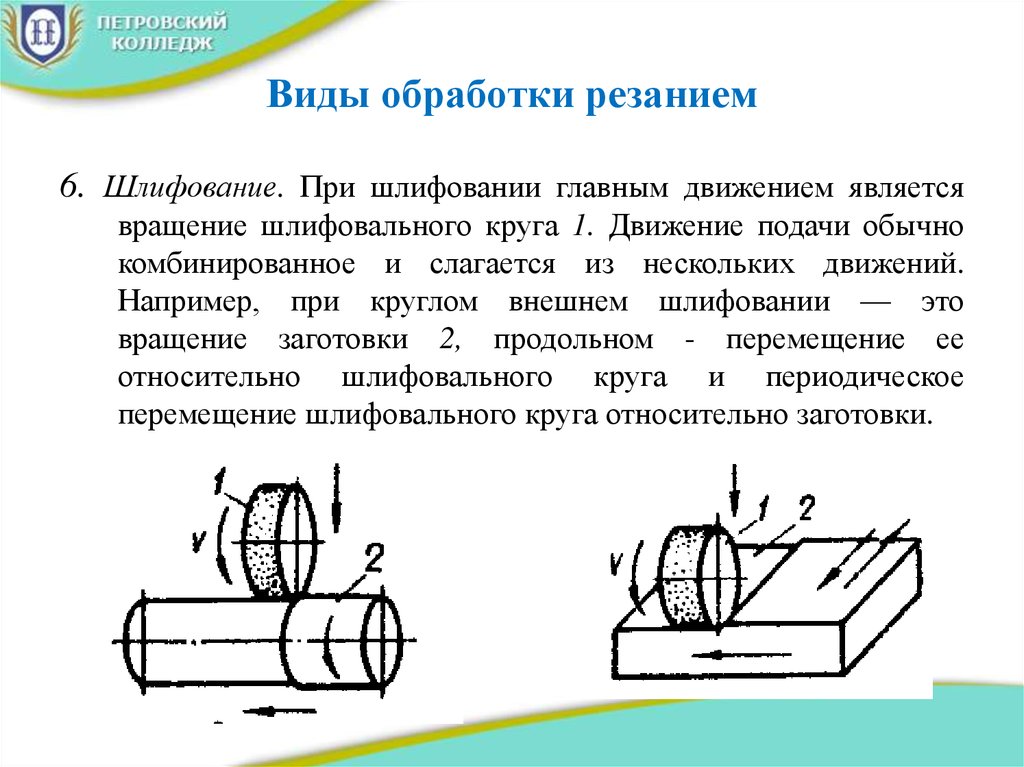

- Шлифование : В шлифовальных операциях в качестве основного режущего инструмента используется шлифовальный круг. В рамках шлифования существуют еще более специфические и индивидуальные операции, такие как глубинное шлифование, циклическое шлифование и плоское шлифование.

- Преимущества: очень точные размеры, возможность создания гладких поверхностей и возможность выполнения с меньшим давлением на материал.

- Недостатки: не позволяет снимать большие объемы материала.

- Притирка: При притирке две поверхности притираются друг к другу с находящимся между ними абразивным материалом. Это движение может быть сделано вручную или с помощью машины.

- Преимущества: выдерживают жесткие допуски и отлично подходят для создания равномерно плоских поверхностей.

- Недостатки: медленные процессы резки и расходы могут быстро возрасти, что приведет к более высокой цене.

- Гидроабразивная резка: В операциях гидроабразивной резки большая машина использует смесь воды под высоким давлением и абразивного граната для резки различных материалов.

- Преимущества: процессы холодной резки, отсутствие термических повреждений/деформаций, исключительное качество кромки, отсутствие необходимости в чистовой обработке, широкий спектр совместимых типов и толщин материалов, а также чрезвычайно жесткие допуски.

- Недостатки: умеренная цена

#4 Нагрев

Резка металлов нагревом включает такие операции, как плазменная резка и лазерная резка. В обоих этих процессах используется горячий мощный свет для удаления лишнего материала. Лазерная резка, появившаяся в 1960-х годах, и плазменная резка, появившаяся в 1957 году, долгое время были одними из самых известных методов резки металлов. Несмотря на то, что обе эти операции являются широко распространенными методами резки, они вызывают термические повреждения, значительную деформацию и требуют некоторых процессов окончательной обработки. Операции лазерной и плазменной резки характеризуются ниже.

- Лазерная резка: Эта технология использует лазер для испарения и удаления излишков материала. Если раньше лазер использовался в основном в производстве, то теперь он используется в различных отраслях промышленности.

- Преимущества: возможность выполнения сложных резов и высокая точность.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

- Плазменная резка: Операция, похожая на лазерную резку, но вместо этого для разрезания электропроводных материалов используется струя ускоренной горячей плазмы.

- Преимущества: низкая цена, высокая скорость резки и простота использования.

- Недостатки: ограничения по типу материала, ограничения по толщине материала, необходимость зачистки кромок и высокие тепловложения.

#5 Электрохимическая

К методам электрохимической резки относятся такие процессы, как электроэрозионная обработка (EDM), травление и электрохимическая обработка (ECM). Эти операции выполняют разрез посредством электрической и химической реакции.

- Электроэрозионная обработка: процесс изготовления, при котором разрезы создаются электрическим зарядом (искрой).

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки. - Преимущества: выдерживает жесткие допуски, отлично подходит для создания равномерно плоских поверхностей.

- Недостатки: высокая тепловложение, некоторые термические повреждения и часто требуются процессы очистки/обработки кромок.

Благодаря большому количеству процессов и операций, доступных сегодня, у производителей есть множество вариантов резки металлов. Несмотря на то, что каждый из них имеет свои преимущества и недостатки, универсального решения для всех не существует. Профессионалы отрасли часто принимают решение о реализации операции после тщательного изучения проекта.

Итак, какой процесс подходит для вашего следующего проекта?

Для всех запросов предложений по гидроабразивной резке перейдите на нашу страницу отправить предложение

Глава 10: Процессы резки | Пресса по металлу

Меню глав

- Предисловие

- Благодарности

- Глава 1: Обзор сварки

- Глава 2: Безопасность

- Глава 3: Кромки, соединения и подготовка кромок

- Глава 4: Инструменты и сварочные столы

- Глава 5: Дуговая сварка защитным металлом

- Глава 6: Сварка с подачей проволоки

- Глава 7: Газовая вольфрамовая дуговая сварка

- Глава 8: Оксиацетилен

- Глава 9: Управление искажениями

- Глава 10: Процессы резки

- Глава 11: Пайка и пайка

- Глава 12: Общие проблемы и решения

- Глава 13: Советы по проектированию

- Глава 14: Советы по изготовлению и ремонту

- Глава 15: Инструменты и оснастка

- Глава 16: Трубы и трубки

- Глава 17: Металлургия

- Глава 18: Блоки питания и электробезопасность

- Глава 19: Сгибание и выпрямление

- Индекс

- Кредиты

Глава 10

Глава 10

Практика — лучшая из всех инструкций.

—Аристотель

Введение

Газокислородная резка — это семейство процессов резки, при которых обрабатываемый металл нагревается до точки воспламенения, заставляя его гореть в потоке кислорода. Общие термины для этих процессов: газовая резка , кислородная резка, и сжигание . Аббревиатура AWS для всего семейства процессов газокислородной резки — OFC , а наиболее заметным членом этого семейства является кислородно-ацетиленовая резка, сокращенно OAC. Оксиацетилен больше используется для резки, чем для сварки, но природный газ, пропан и пропилен также используются для резки. Кислородно-кислородная резка — это простой в использовании процесс, разрезы во всех направлениях, портативность и недорогое добавление к существующему оборудованию для кислородно-газовой сварки. Кислородно-кислородная резка может резать сталь толщиной от 1 / 32 до более 12 футов. Сегодня, со снижением стоимости систем плазменной резки, плазменная резка взяла на себя некоторые работы, когда-то предназначенные для кислородной резки, но для многих сталеплавильных станков. применения резки, до сих пор нет более быстрого и экономичного процесса, чем газокислородная резка.0005

применения резки, до сих пор нет более быстрого и экономичного процесса, чем газокислородная резка.0005

Оборудование

Обычная система кислородно-ацетиленовой сварки легко переоборудуется для выполнения кислородно-ацетиленовой резки (OAC) путем замены сварочного сопла на рукоятке горелки режущей насадкой, как показано на рис. 10-1.

Режущее приспособление отличается от кислородно-ацетиленовой сварочной горелки тем, что оно также имеет средства подачи потока чистого кислорода к месту реза. Режущий кислородный рычаг открывает этот поток чистого кислорода, когда сварщик нажимает на него. См. Рисунок 10-2.

Рисунок 10-1. Оборудование для резки оксиацетилена (OAC).

Преимущество режущей головки над цельным резаком заключается в том, что режущая головка дешевле, чем цельный резак, и позволяет быстрее и проще переключаться между функциями резки и сварки. Цельный резак с большей длиной обеспечивает большее расстояние между режущим действием и сварочным аппаратом и обычно может обрабатывать большие потоки кислорода, необходимые для больших работ. Некоторые резаки имеют режущие головки, установленные под определенным углом для выполнения конкретной задачи, чтобы снизить утомляемость оператора. Однако положение режущей головки зависит от личных предпочтений и зависит от производителя.

Некоторые резаки имеют режущие головки, установленные под определенным углом для выполнения конкретной задачи, чтобы снизить утомляемость оператора. Однако положение режущей головки зависит от личных предпочтений и зависит от производителя.

Горелка на рис. 10-2 (слева) использует смесительную камеру для объединения кислорода и топливных газов и известна как горелка положительного давления, уравновешенного давления или горелка среднего давления . Преимущество конструкции горелки со смесительной камерой состоит в том, что она работает при давлении топливного газа в раз выше, чем в , и может отводить больше тепла, чем конструкция с трубкой Вентури. Положительное давление является сегодня наиболее распространенной конструкцией горелки.

Резак на рис. 10-2 (справа) использует инжекторную камеру, или Вентури , для всасывания топливного газа в поток кислорода и работает при низком давлении топлива 6–8 унций/дюйм 2 . Конструкция горелки Вентури необходима, когда природный газ из газопровода используется вместо ацетилена для экономии или когда ацетилен производится на месте с помощью газогенератора, что распространено в странах третьего мира.

Конструкция горелки Вентури необходима, когда природный газ из газопровода используется вместо ацетилена для экономии или когда ацетилен производится на месте с помощью газогенератора, что распространено в странах третьего мира.

Для резки толстой стали требуется больше кислорода, чем для тонкой стали, поэтому для резки стали толщиной более одного дюйма может потребоваться специальный кислородный регулятор, способный подавать больший объем кислорода при более высоком давлении, чем при сварке. Также требуются шланги большего диаметра. Регулятор сварочного ацетилена отлично подходит для резки. Кроме того, поскольку при резке потребляется гораздо больше кислорода и происходит более быстрое истощение баллона, чем при сварочных операциях, типичный регулятор резки имеет две ступени для поддержания постоянного рабочего давления по мере истощения газа в баллоне. Манометры на стороне высокого давления кислородных регуляторов для резки имеют калибровку более высокого давления, чем манометры сварочных регуляторов. Операции кислородной резки толстых металлов могут потребовать давления кислорода до 100–150 фунтов на квадратный дюйм.

Операции кислородной резки толстых металлов могут потребовать давления кислорода до 100–150 фунтов на квадратный дюйм.

Рисунок 10-2. Кислородно-ацетиленовые резаки. Резак с избыточным давлением (слева) и резак с инжектором конструкции Вентури (справа).

Наконечники для кислородной резки и режущие газы

Режущий наконечник является наиболее важным фактором, определяющим качество резки. Чистый, неповрежденный режущий наконечник обеспечивает прямую струю кислорода и безопасное стабильное пламя, но поскольку режущие наконечники изготовлены из меди, их легко повредить при падении. Для хорошего реза выходной конец форсунок должен быть без заусенцев и перпендикулярен поверхности наконечника. Особенно это касается кислородных форсунок. Седла в основании наконечника также легко повреждаются при падении или затягивании наконечника, когда на седле есть грязь. Это повреждение обычно не поддается ремонту. В большинстве случаев наконечники одного производителя резака нельзя использовать в резаке другого производителя.

Если вы сняли гайку, удерживающую наконечник резака, и наконечник резака застрял в корпусе резака, легкое постукивание пластиковым молотком по задней части наконечника резака обычно освобождает наконечник.

Из-за близости к теплу резки наконечники изнашиваются и со временем должны быть заменены. Кроме того, неправильная эксплуатация, грубое обращение и чрезмерная очистка наконечника еще больше сокращают срок службы режущего наконечника. Хранение наконечников в стойке вместо того, чтобы раскатывать их в свободном состоянии, продлит срок их службы. Широкий выбор режущих наконечников доступен для выполнения различных работ. См. Рисунок 10-3.

Рисунок 10-3. Набор специальных наконечников для кислородной резки.

Помимо ацетилена, для экономии и доступности, природный газ и пропилен также используются для предварительного нагрева в процессах OFC. Их называют альтернативными топливными . Наконечники горелок, предназначенные для использования с альтернативными видами топлива, часто отличаются друг от друга, поскольку эти виды топлива могут подаваться при более низком давлении, иметь разное соотношение топлива и кислорода и разные характеристики скорости горения.

Все эти виды обработки осуществляют на металлорежущих станках различными режущими инструментами — резцами, сверлами, фрезами и др. Основой всех разновидностей процесса резания является точение, а основой всех видов режущего инструмента — токарный резец.

Все эти виды обработки осуществляют на металлорежущих станках различными режущими инструментами — резцами, сверлами, фрезами и др. Основой всех разновидностей процесса резания является точение, а основой всех видов режущего инструмента — токарный резец.

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.

Именно по этой причине электроэрозионную обработку иногда называют искровой обработкой, искровой эрозией или прожиганием проволоки.