Доменная печь: принцип работы и ее устройство

- История появления доменной печи

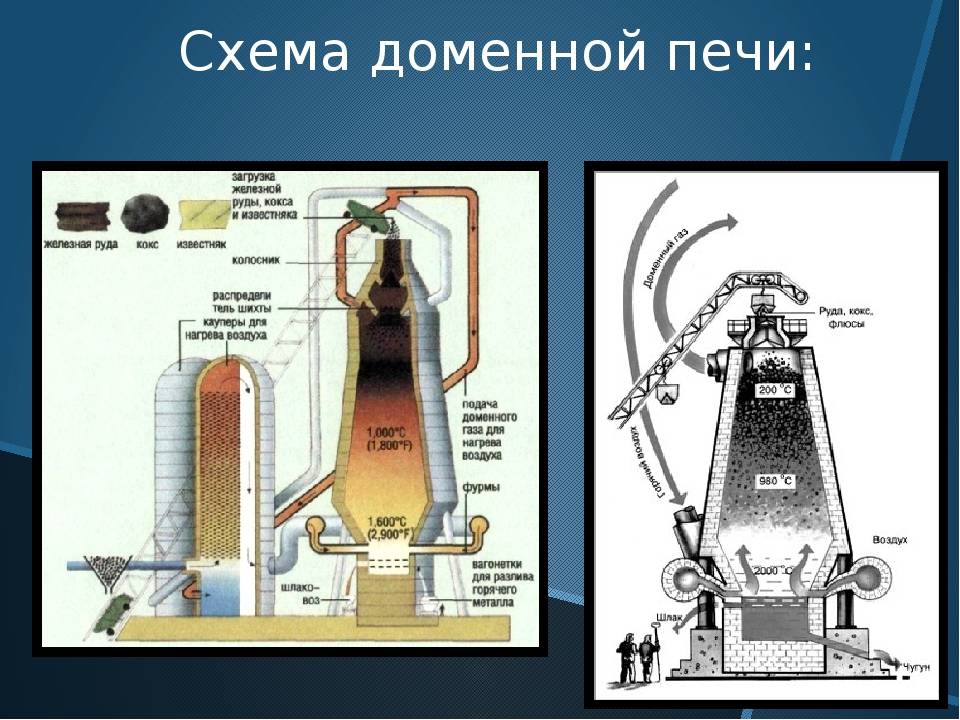

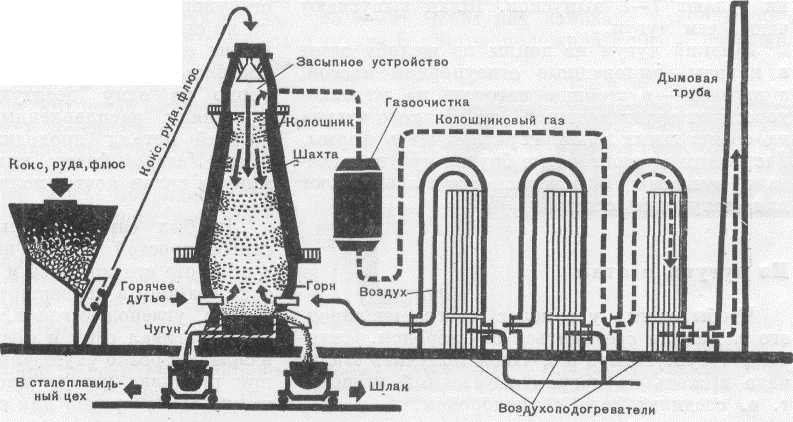

- Схема доменной печи

- Принцип работы домны

- Расчет годовой производительности доменной печи

- Заключение

Вот уже на протяжении нескольких столетий домны являются основными агрегатами для обработки железорудных материалов и, несмотря, что их использовали еще в Древнем Китае, они актуальны и сегодня. Доменные печи – крупные металлоплавильные агрегаты шахтного типа, предназначенные для выплавки чугунов и ферросплавов. Принцип работы основан на противотоке движущихся вверх раскаленных восстановительных газов и загружаемой шихты, а ключевой особенностью является непрерывность плавочного процесса.

Конечно, с годами их конструкция претерпевала различные изменения. Домны модернизировались, совершенствовались и изготавливались с применением разных материалов, тем не менее их принцип работы был, есть и остается неизменным. И, несмотря на высокий уровень современных технологий, в ближайшие десятилетия доменный процесс все еще будет оставаться одним из основных способов производства в черной металлургии.

История появления доменной печи

Железо (Fe) является четвертым элементом по степени распространенности на Земле. Но на нашей планете оно не встречается в чистой элементарной форме, ну разве что в составе упавших метеоритов. Поэтому люди стали получать его методом восстановления из железосодержащих руд, представляющих собой окиси и углекислые соли закиси Fe. И так как элементарная связь между Fe и O2 довольно прочная, первым изобретателям пришлось методом проб и ошибок создавать первые и, возможно, не совсем эффективные плавильные агрегаты и использовать для получения высоких температур древесный уголь, который в древности был единственным источником энергии.

Доменная печь

Учитывая уровень современных технологий, тяжело понять, как можно было пользоваться доменной печью при отсутствии мощных скиповых подъемников, многочисленных приборов и датчиков, без природного газа и пылеугольного топлива. Тем не менее, по всему миру сохранилось довольно большое количество доменных печей, построенных еще в XVII-XIX веках. Большинство из них представляют собой объекты исторического наследия и являются экспонатами музеев под открытым небом. Но самые первые домны были созданы в Китае, о чем свидетельствуют чугунные изделия, изготовление которых датируется еще V веком до нашей эры.

Большинство из них представляют собой объекты исторического наследия и являются экспонатами музеев под открытым небом. Но самые первые домны были созданы в Китае, о чем свидетельствуют чугунные изделия, изготовление которых датируется еще V веком до нашей эры.

Китай

Многочисленные чугунные артефакты, найденные в разные годы в Китае, и ранние тибетские писания позволяют говорить о том, что именно на территории современной КНР впервые был изобретен и освоен доменный процесс. Причем зарождение домны и начало производства чугуна в Китае связывают с культурой царства Шанг Шунг.

Сегодня нельзя доподлинно установить, какое было устройство доменной печи в древнем Китае. Известно лишь, что ранние конструкции имели глиняные стены, а их домница имела форму двух усеченных конусов, соединенных большими основаниями. Малая мощность воздуходувных средств ограничивала возможное увеличение шахты печи по высоте, поэтому печи были высотой от 2 метров. Останки самых крупных и достигавших почти 10 метров в высоту агрегатов были найдены в провинциях Гуандун и Сыньчуан.

- в 500 г. до н. э. местные умельцы научились доводить температуру воздействия на шихту до 1130°С;

- к 300 г. до н. э. доменный чугун начинает широко использоваться в Поднебесной для изготовления оружия, инструментов и сельскохозяйственных орудий;

- в XI веке из-за возрастающих объемов выплавки чугуна в империи Сун началась массовая вырубка деревьев. И древесный уголь, единственное топливо для домны тех времен, начинают заменять на битуминозный каменный.

Средневековая Европа

В XII и XIII веке на территории Штирии (нынешняя Австрия) для получения черных металлов за счет химического восстановления железа из руды использовалась сыродутная печь (штукофен). Она функционировала почти так же, как работает доменная печь, что позволяет считать ее если не прототипом, то предшественником таковой.

Ближе к XV веку домны возводятся в Швейцарии, Швеции, Вестфалии и Англии. Высота их достигает 5 метров, а при обслуживании уже используются разнообразные механизированные средства.

Существует несколько гипотез о том, как доменное производство появилось в Европе. По одной из версий технология могла быть украдена у китайцев, по другой – перенята у народов, заселявших территории к югу от Каспийского моря. Зато все историки сходятся во мнении, что существенный вклад в развитие доменного производства в Европе внесли цистерцианцы. Монахи этого католического ордена активно занимались хозяйственной деятельностью и были лучшими металлургами в средневековье. Даже в примитивных доменных печах того времени цистерцианцы смогли добиться высокой эффективности в переплавке руды на чугун, о чем свидетельствуют найденные при раскопках остатки шлака с очень низким содержанием железа.

Современный этап

Дальнейшее становление и развитие доменного производства уже относится к XVIII-XX векам. И значительную роль в этом сыграли крупные научно-технические достижения. Среди них:

И значительную роль в этом сыграли крупные научно-технические достижения. Среди них:

- получение в 1735 году младшим А. Дерби патента на коксование каменного угля;

- создание Д. Уайттом в 1784 универсального парового двигателя;

- разработка в 1828 году Д. Нельсоном технологии нагрева дутья перед подачей в домну;

- изобретение в 1850 году для загрузки шихты засыпного устройства типа «воронка-конус»;

- получение в период 1867…1871 Г. Бессемером патентов на плавку чугуна с высоким давлением внутри печи и на технологию работы домны на обогащенном кислородном дутье.

Паросиловые установки и агрегаты стали широко использоваться для нагрева и подачи дутья в домну, а также позволили значительно сократить использование угля и заменять его антрацитом. Но все же, несмотря на многочисленные инновации, основным топливом для доменной печи был и остается кокс. Именно его использование стало для металлургии ключевым фактором и основой для индустриальной революции XIX века, а коксовые домны работают по сей день.

Доменные печи также использовались для выплавки цинка. В отличие от печей, выплавляющих железо, они несколько ниже, не имеют огнеупорной футеровки в боковых стенах и абсолютно герметичны. Но из-за высокой себестоимости цинковые доменные печи почти не применяются.

В результате многочисленных разработок и внедренных идей доменное производство претерпело громадные качественные изменения, а увеличение объемов производства чугуна и стали привело к созданию высокопроизводительных доменных печей.

Схема доменной печи

А теперь пробуем более детально разобраться, что такое доменная печь. Ведь интересно, что же скрыто за мощной футеровкой и многочисленными техническими площадками, которые опоясывают домменую печь по всему периметру.

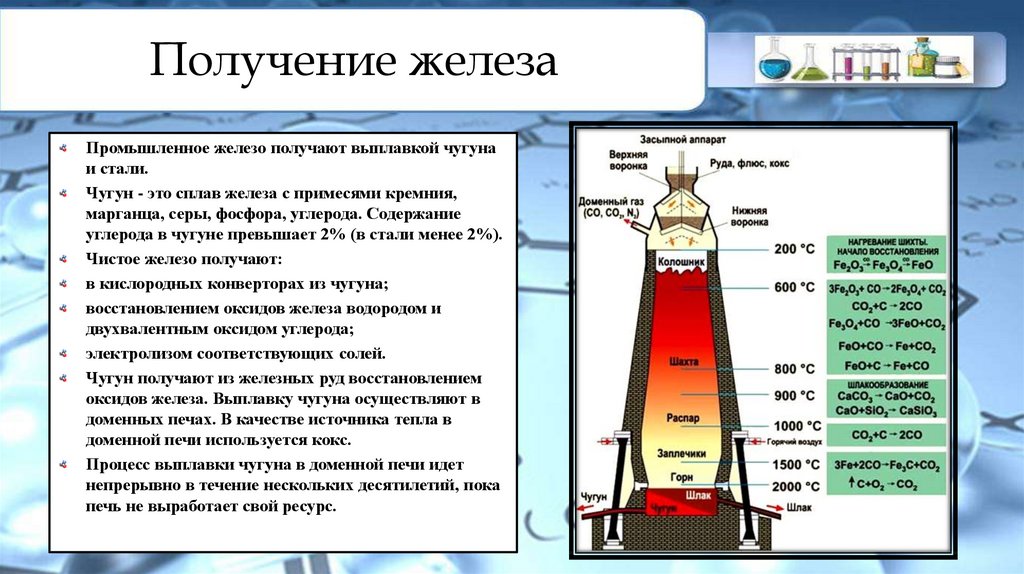

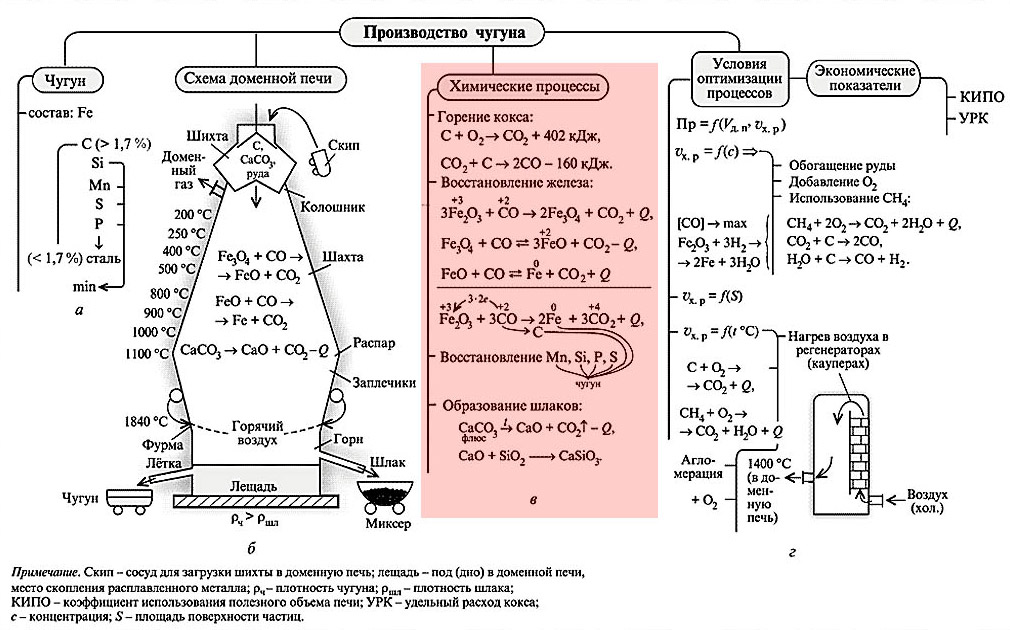

Домна – это плавильный агрегат шахтного типа и непрерывного действия, в котором все теплообменные, плавильные и восстановительные процессы осуществляются в потоке движущихся навстречу друг другу кусковых материалов шихты и восстановительных газов. Агрегаты могут отличаться объемами рабочего пространства, уровнем производительности и размерами, но в целом у них всех идентичная конструкция. А типовая схема доменной печи включает такие элементы как колошник, шахту, распар, заплечики, горн и лещадь.

Агрегаты могут отличаться объемами рабочего пространства, уровнем производительности и размерами, но в целом у них всех идентичная конструкция. А типовая схема доменной печи включает такие элементы как колошник, шахту, распар, заплечики, горн и лещадь.

Колошник

Это цилиндрическая часть расположена вверху печи. Через нее осуществляется загрузка и распределение шихты, поэтому колошник испытывает ударные и абразивные воздействия от ссыпающихся с большого конуса железорудных материалов, кокса и флюса. А как устройство он имеет сложную многоэтажную конструкцию, в которую входит загрузочное устройство, система газоотводов с клапанами, минициклоны и трубопроводная система выравнивания давления.

Шахта

Это самая большая по объему и наименее стойкая часть печи, имеющая форму усеченного конуса. Именно в шахте происходят основные физико-химические процессы взаимодействия между твердыми шихтовыми материалами и газами. И ее значительная высота обусловлена тем, что при движении материалов должно произойти наибольшее косвенное восстановление оксидов железа, а это достигается длительным пребыванием материалов в шахте. Если высота недостаточна, материалы переходят в нижнюю часть печи слабо восстановленными, а чтобы обеспечить высокую газопроницаемость столба шихты на протяжении всего плавильного процесса, шахта расширяется сверху вниз.

Если высота недостаточна, материалы переходят в нижнюю часть печи слабо восстановленными, а чтобы обеспечить высокую газопроницаемость столба шихты на протяжении всего плавильного процесса, шахта расширяется сверху вниз.

Распар

Цилиндрическая часть печи, имеющая наибольший диаметр и обеспечивающая плавный переход шахты в заплечики. В профиле домны распар расположен в соответствии с началом этапа шлакообразования. За счет его широких габаритов снижается скорость движения газов в зоне шлакообразования и предупреждается подвисание шихты, так как в момент перехода железорудных материалов в тестообразные массы снижается проницаемость слоя шихты и возрастает гидродинамическое сопротивление.

Заплечики

Эта часть печи имеет форму перевернутого усеченного конуса. Это позволяет направить газовые потоки из зоны горения в «рудный гребень» и замедляет темп движения шихтового столба вниз.

Горн

Он представляет собой нижнюю цилиндрическую часть домны и состоит из двух частей: фурменной зоны и металлоприемника. В фурменной зоне находятся фурменные отверстия и приборы, посредством которых в домну под давлением подается нагретое воздушное дутье. А в металлоприемнике, собирающем жидкий чугун и шлак, расположены отверстия для их выпуска.

В фурменной зоне находятся фурменные отверстия и приборы, посредством которых в домну под давлением подается нагретое воздушное дутье. А в металлоприемнике, собирающем жидкий чугун и шлак, расположены отверстия для их выпуска.

Лещадь

Это подина металлоприемника. Учитывая массогабаритные параметры и принцип работы доменной печи, лещадь является одним из ее наиболее ответственных элементов. Она испытывает значительное гидростатическое давление и температурные напряжения и поэтому выполняется из углеродистого и высокоглиноземистого материала и имеет особый вид охлаждения.

Фундамент

Доменная печь представляет собой уникальное сооружение, имеющее колоссальную массу. Иногда на 1 м3 ее полезного объема может доходить до 12…15 тонн весовой нагрузки, создаваемой конструкцией самой печи, загруженной шихтой и расплавом. Чтобы передать такую нагрузку на грунт равномерно, минимизировать осадку и термическое старение, фундамент доменной печи возводится двухслойным: нижняя часть представляет собой массивную подошву, верхняя – пень.

Подошва выполняется из бетона марки не ниже 400 и гравийного наполнителя. Консольные части ее армируются сталью. Пень выполняется из более огнеупорных материалов и заключается в цилиндрический кожух, поверх которого создается стакан из шамотного огнеупора.

Конструктивные размеры типовых доменных печей

|

Размеры профиля |

Полезный объем печи, м3 |

|||||

|

1033 |

1513 |

2000 |

2700 |

3000 |

5000 |

|

|

Высота, мм |

|

|||||

|

полная (Hп) |

28700 |

30750 |

32358 |

33650 |

34950 |

36100 |

|

полезная (H0) |

26000 |

28000 |

29400 |

31200 |

32200 |

33500 |

|

горна (hг) |

3200 |

3200 |

3600 |

3900 |

3900 |

4400 |

|

заплечиков (hз) |

3000 |

3200 |

3000 |

3400 |

3200 |

3700 |

|

|

2000 |

1800 |

1700 |

2200 |

2000 |

1700 |

|

шахты (hш) |

15000 |

17300 |

18200 |

18700 |

20100 |

20700 |

|

колошника (hк) |

2800 |

2500 |

2900 |

3000 |

3000 |

3000 |

|

«мертвого слоя» |

600 |

766 |

1101 |

1699 |

1740 |

1113 |

|

Диаметр, мм |

|

|||||

|

горна (dг) |

7200 |

8600 |

9750 |

11000 |

11600 |

14700 |

|

распара (D) |

8200 |

9600 |

10900 |

12300 |

12800 |

16100 |

|

колошника (dк) |

5800 |

6600 |

7300 |

8100 |

8400 |

10800 |

|

большого конуса |

4200 |

4800 |

5400 |

6200 |

6500 |

— |

|

Колошниковый зазор, мм |

800 |

900 |

950 |

950 |

950 |

— |

|

Отношение H0😀 |

3,18 |

2,92 |

2,70 |

2,64 |

2,51 |

2,24 |

|

Отношение dк😀 |

0,71 |

0,69 |

0,67 |

0,66 |

0,656 |

0,67 |

|

Отношение D:dг |

1,14 |

1,12 |

1,12 |

1,12 |

1,12 |

1,095 |

|

Количество воздушных фурм |

16 |

18 |

20 |

20 |

28 |

36 |

|

Количество чугунных/шлаковых леток |

1/2 |

1/2 |

1(2)/2 |

2/2 |

3/1 |

4/1 |

Принцип работы домны

Доменный процесс протекает довольно сложно и требует соблюдения технологии и строгого контроля за уровнем многочисленных физических параметров. Но попробуем упрощенно рассмотреть, как доменная печь работает.

Но попробуем упрощенно рассмотреть, как доменная печь работает.

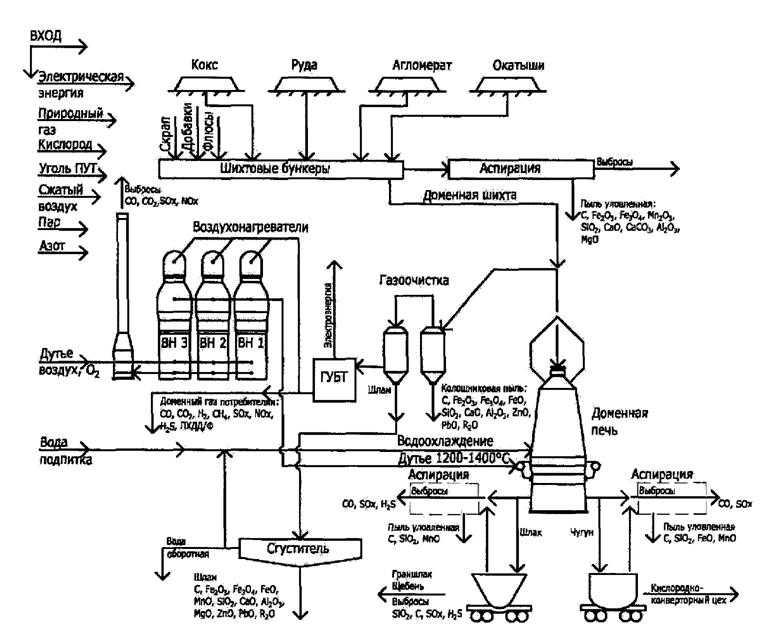

Скиповым подъемником шихтовые материалы (железорудное сырье, кокс, флюсы) поднимаются на высоту колошникового устройства и засыпаются в печь. При этом засыпка шихтовых материалов осуществляется таким образом, чтобы слои кокса чередовались с железосодержащими материалами. Снизу, благодаря работе фурменных устройств, идет нагнетание внутрь домны мощного потока горячего воздуха, который содержит необходимый для реакции кислород. Поднимаясь вверх, он движется в противотоке с опускающимися вниз слоями шихтового столба и интенсивно пронизывает их за счет наличия межкусковых пространств, вызывая горение кокса и разложение компонентов шихты. Представим доменный процесс схематически.

Описание процессов в доменной печи

|

Процесс |

Химические реакции |

|

Вдуваемый посредством фурм кислород взаимодействует с углеродом кокса |

O2 + C = CO2 |

|

В зоне домны, расположенной несколько выше фурм, кислород уже израсходован и происходит взаимодействие двуокиси углерода с углеродом кокса. |

CO2 + С = 2СО |

|

При нагреве железосодержащих материалов происходит череда восстановительных процессов. В результате на последней стадии восстановления образуется губчатое железо, а окись углерода переходит в двуокись углерода |

3Fe2О3 + СО = 2Fe3О4 + СО2 Fe3О4 + СО = 3FeО + СО2 FeО + СО = Fe + СО2 |

|

Губчатое железо науглероживается и превращается в чугун |

3Fe + 2СО = Fe3C + СО2 |

|

Пустая порода под воздействием температур выше 1000°С размягчается и плавится. При этом она образует шлак, взаимодействуя с кальцием флюса и невосстановленными окислами железа и марганца |

SiO2 + 2CaO = (CaO)2SiO2 SiO2 + 2FeO = (FeO)2SiO2 SiO2 + 2MnO = (MnO)2SiO2 |

|

В домне происходит восстановление фосфора, марганца и кремния. |

P2O5 + 5C = 2P + 5CO SiO2 + 2C = Si + 2CO MnO2 – Mn2O3 – Mn3O – MnO |

Жидкий чугун, проходя сквозь слой шлака, дополнительно освобождается от серы и собирается в горне, откуда выпускается через летку в равные временные интервалы. Шлак имеет более низкую плотность и поэтому находится сверху расплавленного чугуна и тем самым минимизирует его окисление. Шлак также отводится через летку с соблюдением определенной временной последовательности.

Сырьевые и топливные материалы

Железные руды – основное сырье для доменного производства. К ним относятся магнитный, красный и бурый железняк, а также сидериты и гетиты. Путем обогащения и подготовки из них получают железорудное сырье:

- окатыши;

- агломерат;

- концентрат.

В руде, кроме Fe, содержится пустая порода и различные примеси, которые в ходе плавки выделяются в шлак. Для этих целей в доменную шихту дополнительно вводят флюсы. Эти материалы снижают температуру плавления пустой породы и связывают ее в неметаллические включения. Применение флюсов позволяет снизить количество примесей в чугуне и придать шлаку необходимые свойства, ведь после выплавки он также используется в разных сферах современной промышленности.

Для этих целей в доменную шихту дополнительно вводят флюсы. Эти материалы снижают температуру плавления пустой породы и связывают ее в неметаллические включения. Применение флюсов позволяет снизить количество примесей в чугуне и придать шлаку необходимые свойства, ведь после выплавки он также используется в разных сферах современной промышленности.

Доменная печь

Основным топливом для доменного производства вот уже на протяжении многих десятилетий является кокс. Это продукт коксохимических фабрик и результат бескислородной переработки специальных сортов каменного угля. При этом кокс, как содержащий углерод компонент шихты, одновременно выступает топливом и ключевым реагентом для восстановления Fe из руды. В современных условиях металлурги стали частично заменять его на альтернативные виды топлива – мазут, газ природный, коксовый и доменный, а также на пылеугольное топливо.

Автоматизация доменного процесса

Модернизация автоматизированной системы управления (АСУ) позволяет значительно увеличить качество и количество обработанных данных и в результате повысить эффективность использования сырья, энергии и всего производства в целом. Интеграция адаптивных программных продуктов в АСУ позволяет с высокой точностью:

Интеграция адаптивных программных продуктов в АСУ позволяет с высокой точностью:

- дозировать состав шихты;

- вести загрузку в определенной последовательности;

- анализировать ход плавки в течение любого временного периода;

- регулировать технологические параметры и работу устройств и агрегатов по заданной программе;

- прогнозировать аварийные ситуации и необходимость проведения ремонтных работ на технологическом оборудовании.

Почему нельзя остановить домну?

Доменная печь – это шахтные плавильные агрегаты непрерывного действия. Температура в них увеличивается сверху вниз. Атмосферный кислород, вдуваемый снизу, вступает в экзотермическую химическую реакцию с коксом, которая дает тепловую энергию, необходимую для доменного процесса и доходящую иногда до 2000-2300°С.

Поэтому, если по каким-либо причинам произойдет остановка печи, сразу возникает проблема – как нагреть доменную печь снова, ведь внутри нее находятся тонны твердых и тестообразных материалов шихты, жидкий чугун и шлак. При снижении температуры все это превратится в единую массу, которую нельзя будет повторно нагреть никакими внешними воздействиями. Поэтому доменные печи останавливают только в плановом режиме при выводе из эксплуатации или на капитальный ремонт.

При снижении температуры все это превратится в единую массу, которую нельзя будет повторно нагреть никакими внешними воздействиями. Поэтому доменные печи останавливают только в плановом режиме при выводе из эксплуатации или на капитальный ремонт.

Расчет годовой производительности доменной печи

Годовая производительность печи позволяет судить об эффективности ее эксплуатации. Рассчитывают ее по формуле Пгод = m × Vпол / КИПО, а исходными данными для ее расчета являются:

- полезный объем домны, Vпол, м3;

- коэффициент использования полезного объема, КИПО;

- годовое количество рабочих суток печи, m, дни.

Для примера выполним расчеты для печи с полезным объемом в 2000 м3. Учитывая характер эксплуатации печи, принимаем количество рабочих суток за календарное количество дней. В 2020 году их было 366. Значение КИПО возьмем из справочников, для отечественных домен постройки 70-80-х годов прошлого века данный коэффициент равен 0,6 и 0,7.

Пгод = m × Vпол / КИПО = 366 × 2000 / 0,6 = 1 220 000 тонн

Это означает, что при полной загрузке доменная печь с таким полезным объемом могла в 2020 году дать экономике 1,22 млн. тонн чугуна.

Украинская металлургия является одной из ведущих в мире. За последние несколько лет она неоднократно занимала 9-е место в ТОП-10 среди многочисленных стран-производителей стали.

На территории Украины расположена известная во всем мире доменная печь №9. Это самая мощная домна в Европе. Ее полезный объем составляет 5034 кубических метра, а годовая производительность может достигать 4 000 000 тонн.

Заключение

Итак, исходным сырьем для доменного производства являются железные руды, а продуктами, кроме основного – чугуна, являются шлак, колошниковый газ и колошниковая пыль. Собственные природные ресурсы и мощный производственный потенциал позволяют украинским металлургам лидировать на мировом рынке и обеспечивать потребности внутреннего рынка в чугуне и стали.

что такое, как работает, история появления

Что такое доменная печь

Доменная печь — это плавильная печь, которую используют для выплавки из руд металлов, преимущественно железа и меди.

Первые доменные печи: история появления

Первые доменные печи появились в Западной Европе примерно в середине XIV века.

Еще в древние времена человек научился добывать железо в сыродутных печах. Для этих целей вполне хватало легкоплавких руд, встречающиеся на поверхности земли. Однако уже в средние века потребность в железе стремительно возросла и возникла необходимость в использовании тугоплавких руд.

Чтобы извлечь железо из такой руды, необходима была очень высокая температура плавки. Повысить температуру можно было путем увеличения высоты печи либо за счет усиления дутья. Таким образом, на смену сыродутной печи пришла новая плавильная печь, названная штукофена. Более высокая и значительно более усовершенствованная штукофена стала началом на пути к созданию доменной печи. Несмотря на то, что не изменился процесс добычи железа из руды, наблюдался явный прогресс. Закрытая шахта в штукофенах позволяла концентрировать тепло, а благодаря высоте, достигающей 3,5 м, плавка стала равномернее и полнее, увеличился коэффициент использования руды.

Более высокая и значительно более усовершенствованная штукофена стала началом на пути к созданию доменной печи. Несмотря на то, что не изменился процесс добычи железа из руды, наблюдался явный прогресс. Закрытая шахта в штукофенах позволяла концентрировать тепло, а благодаря высоте, достигающей 3,5 м, плавка стала равномернее и полнее, увеличился коэффициент использования руды.

Со временем тугоплавким рудам необходимо было более сильное дутье. К концу XIV века плавильные печи были усовершенствованы гидравлическими двигателями, которые приводили в действие кожаные меха. Благодаря этому усилилось дутье, что отразилось на всем процессе. Температура в печи стала настолько высокой, что при восстановлении железа из руды большая его часть стала превращаться в чугун. Вначале это неприятно поразило мастеров, так как новый металл не поддавался ковке, не сваривался, был хрупкий и не пригоден для изготовления из него прочных инструментов, острого оружия.

Первая доменная печь появилась в 1630 году в городе Тула.

Температура в доменной печи

Самая высокая температура печи в верхней части горна. Там она развивается до 2250 °C. По мере удаления вверх накал снижается, и у колошников доходит до 270 °C. На разной высоте в домне устанавливается определенная температура, благодаря чему протекают химические процессы перехода руды в металл. На выходе чугун голыми руками не возьмешь. Его температура 1400 °C.

Подача дутья в доменную печь

Дутье — Подача воздуха особыми воздуходувными машинами в промышленные печи, топки и т.п. с цельюускорения проходящих в них процессов.

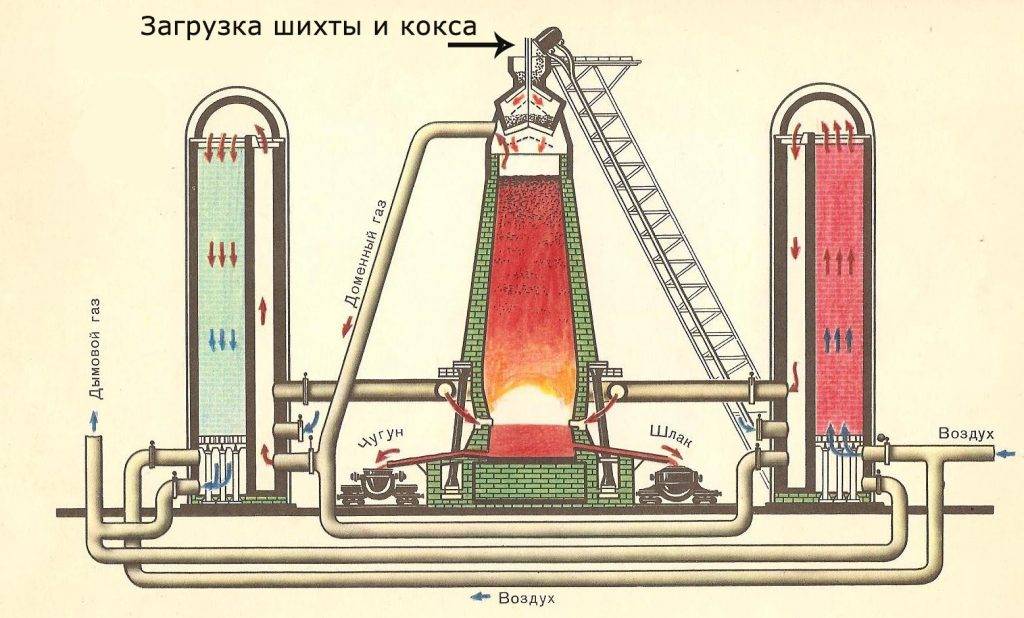

Современный форсированный режим работы мощных доменных печей требует снабжения их дутьем с соответствующими давлением и температурой. Первые два из этих параметров обеспечиваются воздуходувными средствами, а последний — работой воздухонагревателей.

Доменный воздухонагреватель (варианты названия: воздухонагреватель, регенератор, каупер) — аппарат для нагрева воздуха (холодного дутья, поступающего из воздуходувной машины) перед подачей его в доменную печь. Введение воздухонагревателей стало самым эффективным способом экономии топлива (кокса) за всю историю доменного производства.

Введение воздухонагревателей стало самым эффективным способом экономии топлива (кокса) за всю историю доменного производства.

Принцип работы доменной печи

Сначала чугун выплавляется из железных руд в специальных печах, называемых доменными. Отсюда процесс получения чугуна из железных руд называется доменным процессом.

Доменная печь имеет большое количество специальных устройств и механизмов, обеспечивающих беспрерывность процесса. Большинство механизмов работает автоматически. Можете посмотреть на схему выше!

Смесь из руды, кокса и флюса подготовляется в определенной пропорции для загрузки в доменную печь. Такая смесь называется шихтой. Специальный подъемник — скип перемещающийся по наклонным путям, доставляет шихту к верхней части доменной печи, откуда она через засыпной аппарат поступает в печь.

Для поддержания интенсивного горения загружаемого кокса необходимо большое количество воздуха. Воздух подается в печь через специальные отверстия в нижней части печи, которые называются фурменными отверстиями. Чтобы воздух пробил высокий столб шихты и проник во все части печи, а также чтобы имелось достаточное количество кислорода для сгорания всего топлива, воздух вдувают в печь под давлением в 1—2 ати. Воздух подогревается до температуры 600—800°, так как вдувание большого количества холодного воздуха снижает температуру внутри печи, в результате чего процесс плавки руды замедляется.

Чтобы воздух пробил высокий столб шихты и проник во все части печи, а также чтобы имелось достаточное количество кислорода для сгорания всего топлива, воздух вдувают в печь под давлением в 1—2 ати. Воздух подогревается до температуры 600—800°, так как вдувание большого количества холодного воздуха снижает температуру внутри печи, в результате чего процесс плавки руды замедляется.

Подогрев воздуха осуществляется в воздухонагревателях, которые строятся рядом с доменной печью. Воздухонагреватели отапливаются доменным (колошниковым) газом, получающимся при выплавке чугуна. Доменный газ предварительно очищается от пыли в специальных газоочистительных устройствах. Продукты сгорания из воздухонагревателей удаляются через дымовую трубу.

Полученный в печи жидкий чугун опускается в нижнюю ее часть, откуда периодически выпускается через отверстие, называемое чугунной леткой. В специальных ковшах большой емкости чугун от доменной печи отвозится в сталеплавильные цехи для переработки в сталь или к разливочной машине для получения чугунных чушек.

Пустая порода, флюсы и зола топлива образуют в печи жидкий шлак, который имеет меньший удельный вес, чем чугун, и поэтому располагается над жидким чугуном. Шлак выпускается из печи через шлаковую летку и направляется для переработки и дальнейшего использования в качестве строительного материала или в шлаковый отвал.

Доменная печь работает беспрерывно по принципу противотока: исходные материалы загружаются сверху, постепенно опускаются вниз, превращаясь в чугун и шлак, а газы, нагревшиеся в нижней зоне печи, поднимаются кверху навстречу исходным материалам. Печь имеет наружную стальную оболочку, которая называется кожухом, и внутреннюю кладку, или футеровку. Футеровка должна устойчиво сопротивляться износу от трения беспрерывно опускающихся столбом исходных материалов, выдерживать действие высоких температур, не расплавляясь и не давая деформаций. Поэтому для футеровки применяется высококачественный огнеупорный (шамотный) кирпич.

Маршрут «Чугун – доменная печь»

В 2016 году во всем мире было произведено более 1,1 миллиарда тонн доменного чугуна. Экономика доменных печей такова, что более крупные агрегаты имеют более низкие удельные производственные затраты, поэтому наблюдается тенденция к увеличению размеров печей. Современные доменные печи производят более 10 000 тонн в сутки.

Экономика доменных печей такова, что более крупные агрегаты имеют более низкие удельные производственные затраты, поэтому наблюдается тенденция к увеличению размеров печей. Современные доменные печи производят более 10 000 тонн в сутки.

Для получения общей информации о товарном чугуне посетите страницу чугуна.

Современные доменные печи производят более 10 000 тонн в сутки.Процесс доменной печи

Доменная печь представляет собой противоточный газовый/твердый реактор, в котором нисходящий столб шихтовых материалов [кокса, железной руды и флюсов/добавок] реагирует с восходящими горячими газами. Процесс является непрерывным, при этом сырье регулярно загружается в верхнюю часть печи, а расплавленный чугун и шлак сливаются со дна печи через равные промежутки времени.

Основные этапы процесса следующие:

- верхняя часть печи — от шихтовых материалов отгоняется свободная влага и происходит диссоциация гидратов и карбонатов.

- нижняя часть шахты доменной печи — непрямое восстановление оксидов железа окисью углерода и водородом происходит при 700-1000°С.

- Бош-зона печи, где начинается размягчение и плавление шихты — прямое восстановление оксидов железа [и других] и науглероживание коксом происходит при 1000-1600°С. Расплавленное железо и шлак начинают капать на дно печи [пода].

Между чашей и подом расположены фурмы [водоохлаждаемые медные сопла], через которые в топку подается дутье — воздух для горения, предварительно подогретый до 900-1300°С, часто обогащенный кислородом. Непосредственно перед фурмами находится зона горения, самая горячая часть печи, температура которой составляет 1850-2200°C, где кокс реагирует с кислородом и паром дутья с образованием монооксида углерода и водорода [а также тепла] и железа. и шлак полностью расплавится.

Расплавленный чугун и шлак собираются в горне печи. Будучи менее плотным, шлак всплывает на поверхность чугуна. Шлак и железо сливаются через равные промежутки времени через отдельные летки. Для производства товарного чугуна железо отливается в слитки; на интегрированных сталелитейных заводах расплавленный чугун или жидкий чугун перемещают в ковшах-торпедах к сталеплавильным конвертерам. Шлак перемещают в шлакохранилища для дальнейшей переработки в полезные материалы, например, сырье для производства цемента, дорожного строительства и т. д.

Шлак и железо сливаются через равные промежутки времени через отдельные летки. Для производства товарного чугуна железо отливается в слитки; на интегрированных сталелитейных заводах расплавленный чугун или жидкий чугун перемещают в ковшах-торпедах к сталеплавильным конвертерам. Шлак перемещают в шлакохранилища для дальнейшей переработки в полезные материалы, например, сырье для производства цемента, дорожного строительства и т. д.

Реакции в доменной печи

Основные реакции:

2C + O 2 → 2CO

C + H 2 O → CO + H 2

CO 2 + C → 2CO

3Fe 2 O 3 + CO → CO 2 + 2Fe 3 O 4

Fe 3 CO4 190 + CO4 10041 CO4 490 040 2 + 3FeO

FeO + CO → Fe + CO 2

При загрузке доменной печи шихтовые материалы добавляются слоями. Загрузка осуществляется либо с помощью элеватора, в котором ковш поднимается и опускается на верхнюю часть печи для опорожнения непосредственно в печь [система колпаков], либо с помощью ленточных конвейеров к верхней части печи, где материалы загружаются в бункер, прикрепленный к верхней части печи [бесколпаковая система], а оттуда в печь. С помощью вращающегося желоба можно добиться очень равномерного распределения шихтовых материалов по печи. Бесконусная система имеет дополнительное преимущество, заключающееся в том, что во время загрузки теряется меньше энергоемкого доменного газа.

Загрузка осуществляется либо с помощью элеватора, в котором ковш поднимается и опускается на верхнюю часть печи для опорожнения непосредственно в печь [система колпаков], либо с помощью ленточных конвейеров к верхней части печи, где материалы загружаются в бункер, прикрепленный к верхней части печи [бесколпаковая система], а оттуда в печь. С помощью вращающегося желоба можно добиться очень равномерного распределения шихтовых материалов по печи. Бесконусная система имеет дополнительное преимущество, заключающееся в том, что во время загрузки теряется меньше энергоемкого доменного газа.

Добавки и флюсы служат для превращения отходов или пустой породы в шихте [в основном кремнезема и глинозема] в шлак с низкой температурой плавления, который также растворяет коксовую золу и удаляет серу. Например:

CaCO 3 → CaO + CO 2

CaO + SiO 2 → CaSiO 3

FeS + CaO + 4

CaO + CCO CaS0 Fe00 077

Сама доменная печь представляет собой стальной вал, футерованный огнеупорными огнеупорными материалами. Самая горячая часть печи, где стенки достигают температуры >300°C, охлаждается водой. Вся конструкция поддерживается снаружи стальной рамой.

Самая горячая часть печи, где стенки достигают температуры >300°C, охлаждается водой. Вся конструкция поддерживается снаружи стальной рамой.

Доменный газ, выходящий из верхней части печи, представляет собой смесь двуокиси углерода, окиси углерода, водорода и азота и имеет теплотворную способность от 3 200 до 4 000 кДж/м³. После очистки он используется для различных целей, в том числе для обогрева воздухонагревателей [«кауперов»], на фабриках по агломерации железной руды и для выработки электроэнергии. Доверие к этому газу является важным фактором в поддержании низких эксплуатационных расходов доменной печи.

Посмотрите видео ниже, чтобы увидеть:- Схема завода Уральской Стали в России

- Производство чугуна из вторсырья компанией DK Recycling в Германии

Для более подробного изучения процесса доменной печи мы предлагаем обратиться к следующему:

Изготовление, формование и обработка стали, 11-е издание, опубликовано Ассоциацией металлургических технологий.

Сталь 101 — ClearPath

Опубликовано 17 марта 2021 г., Савита Боуман

Металлы являются неотъемлемой частью нашего общества. От основных сталей до сплавов с высокими эксплуатационными характеристиками, металлы являются необходимым ресурсом для передачи электроэнергии по сети, строительства зданий, производства повседневных кухонь и предметов домашнего обихода, строительства мостов и туннелей, а также строительства поездов, автомобилей и даже самолетов. Поскольку металлы широко доступны, как правило, доступны по цене, прочны и долговечны, они являются основным компонентом нашей повседневной жизни.

Железо, ключевой компонент производства стали, является четвертым по распространенности элементом в земной коре и ключевым компонентом, используемым для производства стали. 1 У людей тоже долгая история с ним – люди производят сталь уже 4000 лет и разработали различные типы стали, несмотря на то, что производственный процесс остается относительно неизменным. 2 Хотя производство стали требует большого количества тепла и исторически приводило к значительным выбросам, несколько новых технологий обещают уменьшить углеродный след отрасли. Сталелитейная промышленность США чище по сравнению с международным производством стали. Китайская сталь отличается самой высокой энергоемкостью и интенсивностью выброса углекислого газа, и в 2018 году на ее долю приходилось примерно 51 процент мирового производства стали9.0125 3 Несмотря на это, в США на производство стали приходится 81 процент от общего объема выбросов, связанных с производством металлов в США.

2 Хотя производство стали требует большого количества тепла и исторически приводило к значительным выбросам, несколько новых технологий обещают уменьшить углеродный след отрасли. Сталелитейная промышленность США чище по сравнению с международным производством стали. Китайская сталь отличается самой высокой энергоемкостью и интенсивностью выброса углекислого газа, и в 2018 году на ее долю приходилось примерно 51 процент мирового производства стали9.0125 3 Несмотря на это, в США на производство стали приходится 81 процент от общего объема выбросов, связанных с производством металлов в США.

Прямые выбросы металлургической промышленности США в 2019 г.

Источник: Агентство по охране окружающей среды США : 1) интегрированный взрыв Печь (BF) и конвертерная кислородная печь (BOF), 2) электродуговая печь (EAF) или 3) железо прямого восстановления (DRI) с электродуговыми печами. Пути, в которых используется уголь и электричество, такие как доменные печи и электродуговые печи, исторически были наиболее популярными, поскольку они были более дешевыми источниками энергии.

Производственные маршруты сталелитейного производства

Источник: адаптировано из Hasanbeigi, A. and Springer, C. 2019. БОФ)

А доменная печь является первым процессом производства стали из добываемой железной руды. Доменные печи нагревают очищенный уголь или «кокс», известняк и железную руду, а затем вводят в них кислород для снижения содержания углерода и удаления примесей.

Дуговая электропечь (ЭДП)

Дуговые электропечи производят расплавленную сталь, используя электрические токи для плавления металлолома и переработанной стали вместо сырого железа. В среднем электродуговые печи производят на 85 процентов меньше CO 2 на тонну стали, что потенциально способствует более чистому производству стали. 6

Чугун прямого восстановления (DRI)

Другим многообещающим методом производства стали является железо прямого восстановления (DRI) в сочетании с электродуговыми печами. В Северной Америке в настоящее время действуют три завода по производству железа прямого восстановления. Железо прямого восстановления, также иногда называемое «губчатым железом», представляет собой альтернативный способ производства стали, в котором используется природный газ. Железо прямого восстановления превращается в сталь в электродуговых печах, фактически заменяя металлический лом. Это дает более прочную высококачественную сталь с небольшим количеством загрязняющих веществ, которую обычно нелегко получить с использованием лома в электродуговых печах из-за различного качества лома.

В Северной Америке в настоящее время действуют три завода по производству железа прямого восстановления. Железо прямого восстановления, также иногда называемое «губчатым железом», представляет собой альтернативный способ производства стали, в котором используется природный газ. Железо прямого восстановления превращается в сталь в электродуговых печах, фактически заменяя металлический лом. Это дает более прочную высококачественную сталь с небольшим количеством загрязняющих веществ, которую обычно нелегко получить с использованием лома в электродуговых печах из-за различного качества лома.

Предприятия по производству железа прямого восстановления в США в 2020 г.

Альтернативные пути

Маржа в сталелитейной промышленности очень низка, и некоторые компании работают с убытками в течение многих лет, прежде чем рынки начинают получать прибыль. Если США собираются внести свой вклад в обезуглероживание стали, не вытеснив отечественное производство из бизнеса, нам нужно подумать о том, что реалистично и экономично. Для этого Америке необходимо внедрять инновации:

Для этого Америке необходимо внедрять инновации:

1. Модернизация улавливания углерода. В настоящее время в Соединенных Штатах действует только 11 доменных печей, и на эти установки приходится 65 процентов ежегодных выбросов чугуна и стали – примерно 47 миллионов тонн двуокиси углерода. 7 , 8 Доменные печи, скорее всего, останутся с нами из-за их длительного срока службы и их способности производить высококачественную сталь, продукт, который трудно производить в электродуговых печах. Из-за их высокой интенсивности выбросов и длительного срока службы доменные печи были бы отличными кандидатами на модернизацию улавливания углерода. Модернизация исторически обходилась непомерно дорого, отчасти из-за острой глобальной конкуренции за недорогую сталь. Хотя исследования и разработки в области улавливания углерода сталью находятся на ранних стадиях, Министерство энергетики США (DOE) заключило партнерские отношения с крупнейшей сталелитейной компанией в мире ArcelorMittal, чтобы исследовать этот путь. Департамент также ведет исследования по использованию уловленных выбросов. Одна компания из Нью-Йорка даже перерабатывает выбросы углекислого газа в водку!

Департамент также ведет исследования по использованию уловленных выбросов. Одна компания из Нью-Йорка даже перерабатывает выбросы углекислого газа в водку!

Методы прямого восстановления железа также выиграют от улавливания углерода, поскольку он уже производит поток высокой концентрации CO 2 во время производства. Фактически, один сталелитейный завод в ОАЭ демонстрирует, что это можно сделать на коммерческой стадии, а несколько поставщиков технологий имеют готовые проекты.

2. Обычная чистая сталь. Электродуговые печи производят меньше выбросов и способны приспосабливаться к колебаниям спроса. Кроме того, поскольку источником энергии в электродуговых печах является электричество, для очистки сталелитейной промышленности важно, чтобы это дополнительное потребление электроэнергии представляло собой надежный коммерческий источник чистой электроэнергии. При отсутствии высококачественного стального лома для производства высококачественной стали в электродуговых печах альтернативой является введение железа прямого восстановления в качестве добавки для смешивания с низкокачественным ломом и производства высококачественной стали.

В настоящее время все три завода по производству железа прямого восстановления в Северной Америке в основном используют природный газ для паровой конверсии метана на месте для получения водорода. Однако, поскольку водород является одним из ключевых ингредиентов для производства железа прямого восстановления и более чистого альтернативного топлива, если он создается с помощью более чистых процессов, таких как электролиз, существует огромная возможность для производства чистой стали за счет интеграции водорода. Шведский проект начал строительство и будет использовать 100-процентный водород для производства чистой стали, а к 2025 году планируется увеличить производство9.0004

3. Новые технологии. Любая проблема вызывает у новаторов желание найти новые оригинальные решения. Сталелитейная промышленность сделала именно это. Один из этих революционно новых процессов разработан компанией Boston Metal 9 , которая использует только электричество и железную руду для производства стали. Другие творческие процессы, такие как мгновенное производство чугуна, также находятся на горизонте и находятся под наблюдением и исследованиями Министерства энергетики.

Другие творческие процессы, такие как мгновенное производство чугуна, также находятся на горизонте и находятся под наблюдением и исследованиями Министерства энергетики.

4. Эффективность. Существуют меры повышения эффективности, которые можно реализовать в существующих процессах производства стали. Этого можно добиться несколькими способами: с помощью инновационных процессов производства чугуна и стали, начиная от оптимизации отработанного тепла, максимизируя переработку металлолома и заканчивая мониторингом и автоматизацией процессов для повышения эффективности работы.

Возможности рынка и коммерциализации

США уже являются одним из самых чистых производителей стали в мире. На электродуговые печи, в которых в основном используется переработанная сталь, приходится почти две трети производства стали в США. Железо прямого восстановления становится все более популярным для производства новой стали из-за дешевого природного газа и дополнительного бонуса в виде снижения выбросов. Если мы сравним США с международными производителями стали, мы будем четвертыми по чистоте производства стали для доменных печей и шестыми по чистоте производства стали для электродуговых печей. Тем не менее, поскольку другие страны инвестируют в трансформационные технологии, США должны идти в ногу и гарантировать, что мы исследуем и внедряем передовые, инновационные технологии стали, чтобы не быть вытесненными потенциальными пограничными тарифами на выбросы углерода со стороны Европейского Союза, поскольку они начинают отдавать приоритет низкоуглеродным технологиям. сталь. Крупнейший мировой производитель стали ArcelorMittal уже ставит корпоративные цели по достижению нулевого уровня выбросов к 2050 году и исследует готовые технологии улавливания углерода. Чтобы сохранить этот импульс в сталелитейной промышленности, нам нужно сосредоточиться на двух вещах: исследованиях и разработках и улавливании углерода.

Если мы сравним США с международными производителями стали, мы будем четвертыми по чистоте производства стали для доменных печей и шестыми по чистоте производства стали для электродуговых печей. Тем не менее, поскольку другие страны инвестируют в трансформационные технологии, США должны идти в ногу и гарантировать, что мы исследуем и внедряем передовые, инновационные технологии стали, чтобы не быть вытесненными потенциальными пограничными тарифами на выбросы углерода со стороны Европейского Союза, поскольку они начинают отдавать приоритет низкоуглеродным технологиям. сталь. Крупнейший мировой производитель стали ArcelorMittal уже ставит корпоративные цели по достижению нулевого уровня выбросов к 2050 году и исследует готовые технологии улавливания углерода. Чтобы сохранить этот импульс в сталелитейной промышленности, нам нужно сосредоточиться на двух вещах: исследованиях и разработках и улавливании углерода.

CO в мире 2 Интенсивность производства стали в доменных печах с кислородным конвертером (BF-BOF) в 2016 г. 02

02

Глобальный CO 2 Интенсивность электрической дуговой печи (EAF) Производство стали в 2016 году

Источник: Hasanbeigi, A. и Springer, C. 2019 11

R & D. Несмотря на появление новых технологий, исследования и разработки по-прежнему необходимы для обзора технологий, которые не только сокращают и удаляют выбросы, но и фокусируются на конкурентоспособности по стоимости, эффективности и сокращении выбросов за весь жизненный цикл. Процесс, который удаляет выбросы без учета потенциального увеличения других необходимых ресурсов, увеличивает общие выбросы, поэтому мы можем также придерживаться статус-кво. Изучение одного или нескольких рассмотренных альтернативных путей гарантирует, что мы создадим инновационные и конкурентоспособные решения.

Улавливание углерода. Если мы ищем решение с наибольшей окупаемостью инвестиций с точки зрения сокращения выбросов углерода, то им будет внедрение модернизации улавливания углерода на всех оставшихся доменных печах в США.

Такая реакция приводит к повышению температуры выше 1000°С

Такая реакция приводит к повышению температуры выше 1000°С Растворяясь, они также реагируют с железом

Растворяясь, они также реагируют с железом