Производство стальных труб в СПб

Методы изготовления металлических труб определяются областью их применения, особенностями материала, видом исходной заготовки, формой, сечением, размерами и требуемым качеством готового изделия.

Трубы разделяют по способу изготовления на бесшовные (произведенные путем горячего или холодного деформирования), литые и сварные (прямошовные и спиральношовные). Выпускается круглая в сечении и профильная трубная продукция.

Производство электросварных труб

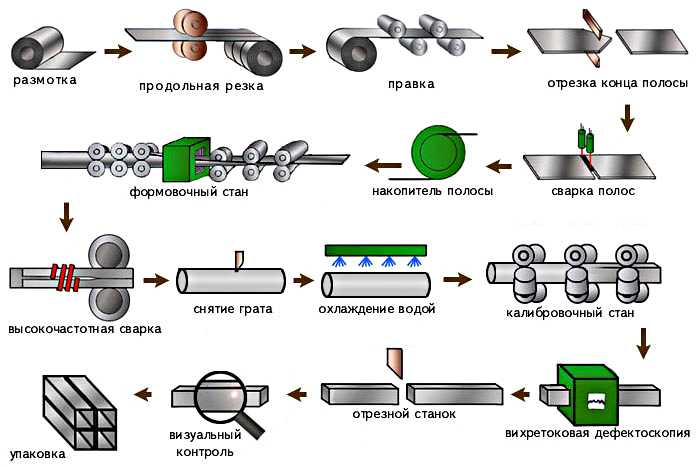

Электросварные трубы изготавливаются путем сварки стальных полос или листов, заранее отлитых на специальных станках. Производство стальных труб данной разновидности предусматривает различные способы формовки исходной заготовки и последующей сварки ее кромок. Шов трубы может быть продольным и спиральным.

Наиболее распространенными методами сварки являются электродуговая, с помощью индукционных токов высокой частоты, лазерная и газоэлектрическая (плазменная или аргонодуговая).

Основные этапы изготовления электросварных труб:

- резка стальных листов на продольные полосы;

- сварка ленты;

- деформирование ленты в вальцах для получения заготовки круглого сечения; сварка шва;

- калибровка трубы в вальцах;

- неразрушающий контроль шва ультразвуком или гамма-просвечиванием;

- резка трубы.

В ходе производства спиральношовных труб лента заготовки сворачивается в спираль, что обеспечивает высокую прочность полученной трубы на разрыв.

Производство бесшовных труб

При изготовлении бесшовных труб из монолитных цилиндрических заготовок используются методы прокатки, прессования и волочения, позволяющие получить изделия заданных размеров. В зависимости от температурного режима производства выделяют трубы горяче-, холодно- и теплодеформированные.

Основные этапы производства:

- нагрев и раскрой заготовки на мерные длины;

- прошивка — превращение заготовки в гильзу;

- прокатка гильзы на непрерывном стане;

- редуцирование и калибрование;

- охлаждение и резка.

После формирования холоднодеформированные трубы обязательно отжигаются для исключения внутренних напряжений.

Бесшовные трубы могут использоваться на участках трубопроводов с высокими показателями давления. Метод горячей деформации подходит для изготовления толстостенных труб, обладающих высокой прочностью.

Особенности материалов и обработка труб

Материалами для стальных труб служат углеродистые, низколегированные, низкоуглеродистые и другие стали. Для предотвращения коррозии, защиты от механических повреждений и уменьшения теплопотерь внутренние и внешние поверхности изделий обрабатываются лакокрасочными составами, эмалями или цинковым напылением, также используются различные изоляционные покрытия. После изготовления труб выполняется контроль размеров и качества поверхности, маркировка и упаковка.

Группа компаний «Ренессанс» осуществляет производство стальных труб в СПб и продажу трубной продукции многих разновидностей по России.

Назначение и производство стальных бесшовных труб

Сортамент и классификация стальных бесшовных труб столь обширны, что в них легко запутаться. При этом, чтобы правильно подобрать прокат для конкретных задач производства, необходимо разбираться в основах: знать технологии производства, назначение изделий и ограничения в применении. Иначе бюджет может быть израсходован неэффективно. Тем более что бесшовная труба стоит дороже аналогов со швами из-за более высокой прочности. Об этом и многом другом расскажем в статье.

Производство бесшовных труб – сложный процесс. Но это оправдано их характеристиками

Технологии производства бесшовных труб

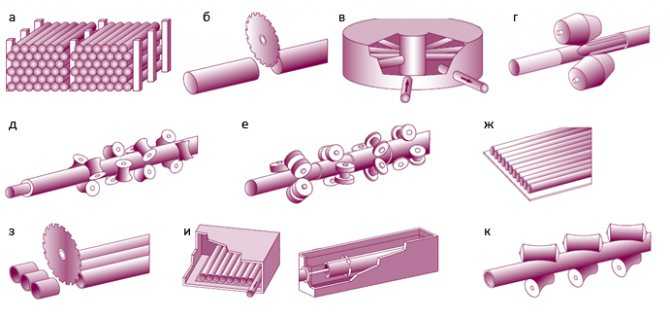

Бесшовные трубы производят двумя способами – при помощи горячей прокатки и холодной прокатки. Обе технологии сложны и сопряжены с большими расходами. Это одна из причин, по которой стальные бесшовные трубы стоят достаточно дорого. Изделие не сразу попадает в прокатный стан. В начале требуется создать заготовку. Для холодной и горячей прокатки их изготавливают одинаково. Для этого используют следующие методы:

Для этого используют следующие методы:

- Ковку.

- Прессовку.

- Волочение.

- Прокатку.

Далее технологии различаются. Горячая прокатка состоит из следующих этапов:

- Подготовки. Заготовку нагревают до температуры 1180–1200 °С.

- Создания гильзы. При помощи специального грибовидного сверла в осевой части заготовки проделывается крупное отверстие. Теперь изделие становится больше похоже на трубу. После гильза направляется на обкатный стан.

- Собственно прокатки. Здесь внутренняя и внешняя стенки изделия зажимаются между двумя вращающимися валиками. Так подгоняются диаметр и толщина стенок. Чтобы отрегулировать эти параметры до нужных значений, на прокатном стане установлен специальный ограничитель.

Чтобы подогнать бесшовную трубу под сортамент, указанный цикл повторяется несколько раз до достижения идеального результата.

Холоднокатаный прокат отличается особенно гладкой поверхностью. Кроме того, деформирование заготовки здесь происходит без применения высоких температур. Поэтому технология состоит из следующих этапов:

Кроме того, деформирование заготовки здесь происходит без применения высоких температур. Поэтому технология состоит из следующих этапов:

- Обработки. Для холодной прокатки заготовки выбираются с особой тщательностью. Затем их обжигают, протравливают с помощью кислоты. Далее нужно убрать с поверхности следы этих процессов. Для этого заготовку обрабатывают щелочью. И только затем она проходит фосфатирование или омеднение. Это нужно, чтобы повысить прочность.

- Формирования сечения. Стенки трубы зажимаются между двумя вращающимися валиками. Так подгоняется толщина стенок и диаметр. Последний меняют при помощи изменения угла наклона валиков.

- Обжатия. Для него меняется направление движения трубы и валков. Так фиксируются достигнутые параметры изделия.

Этот цикл также полностью повторяется несколько раз до достижения заданных показателей. Если необходимо произвести тонкостенные изделия, заготовку снова протравливают и отжигают.

Назначение бесшовных стальных труб

Бесшовные трубы из-за своей впечатляющей прочности и устойчивости к различным нагрузкам применяются практически во всех отраслях промышленности.

Для таких трубопроводов выбирают только бесшовные трубы благодаря их прочности

В зависимости от назначения бесшовные стальные трубы делятся на 6 классов:

- 1 класс. Такие трубы рассчитаны на прокладку ирригационных систем, электрических линий, а также транспортировку газообразных смесей и различных жидкостей. Также из такого проката можно собирать ограждения, строительные леса и другие подобные конструкции.

- 2 класс. Это прокат для магистральных трубопроводов, по которым могут идти вода, нефть, газ, твердые тела, топливо и нефтепродукты.

- 3 класс. Такие трубы применяются в средах с высокими нагрузками давления и температур.

- 4 класс. Изделия используются в нефтедобывающей промышленности в качестве вспомогательных элементов, частей бурильных и обсадных конструкций.

- 5 класс. Это трубопрокат, который используется в качестве элементов конструкций мачт, вышек, кранов или опор. Также из таких труб делают части мебели.

- 6 класс. Трубы для различных отраслей машиностроения. Их применяют для изготовления цилиндров, поршней, подшипников. Также из них делают резервуары для больших нагрузок давления и кольца валов.

Такое деление значительно облегчает выбор трубопровода для конкретного производства. Но все же, чтобы купить бесшовные трубы, лучше обратиться за консультацией к специалистам. В большинстве случаев это поможет сэкономить время.

Ограничения в применении бесшовных стальных труб

Еще одним условием грамотной покупки партии труб является знание некоторых лимитов в их использовании:

- Трубопроводы с холодной водой в многоквартирных домах. Допустимый диаметр – до 150 мм.

- Горячее водоснабжение и отопление на промышленных объектах и в жилых домах. Наружный диаметр должен быть от 40 до 50 мм.

- Магистральные нефтегазовые трубопроводы. Могут использоваться трубы диаметром от 1020 мм и более.

- Гидравлические системы автомобилей и дорожной техники. Здесь все зависит от количества жидкости. Диаметр трубы может варьироваться от 8 до 50 мм.

- Химическая и нефтегазовая промышленность. Для внутренней передачи жидкостей подойдут трубы до 273 мм.

- В строительстве для забивки опорных конструкций мостов, фундаментов, свай подойдет прокат диаметров от 650 мм.

- Допустимый диаметр канализационных труб может варьироваться от 530 до 1020 мм.

- Для подачи воды в городских котельных или подвода отопления к дому применяются изделия диаметром до 325 мм.

Чтобы правильно рассчитать стоимость стальной бесшовной трубы, лучше обратиться за консультацией к продавцу. Менеджеры уточнят цену доставки и учтут скидки, если таковые имеются.

Процессы производства стальных труб — процесс оправки — процесс прокатки

Появление технологии прокатного стана и ее развитие в первой половине девятнадцатого века также возвестили о промышленном производстве труб и труб. Первоначально прокатанные полосы листа были сформированы в круглое поперечное сечение с помощью воронок или валков, а затем сварены встык или внахлест при той же температуре (процесс кузнечной сварки).

К концу века стали доступны различные процессы для производства бесшовных труб и труб, при этом объемы производства быстро увеличивались за относительно короткий период. Несмотря на применение других сварочных процессов, постоянное развитие и дальнейшее совершенствование бесшовных технологий привели к почти полному вытеснению сварных труб с рынка, в результате чего бесшовные трубы доминировали до Второй мировой войны.

В последующий период результаты исследований в области технологии сварки привели к подъему в судьбе сварных труб, что привело к быстрому развитию и широкому распространению многочисленных процессов сварки труб. В настоящее время около двух третей производства стальных труб в мире приходится на процессы сварки. Однако около одной четверти этого числа приходится на так называемые линейные трубы большого диаметра, размеры которых выходят за рамки тех, которые экономически выгодны для производства бесшовных труб и труб.

Как делают стальную трубу..(немецкий комментарий)

Бесшовные трубы и трубы

Основные процессы производства бесшовных труб появились в конце девятнадцатого века. По мере истечения срока действия патентов и прав собственности различные параллельные разработки, которые первоначально осуществлялись, становились менее отчетливыми, а их отдельные этапы формирования сливались в новые процессы. Сегодня уровень техники развился до такой степени, что предпочтение отдается следующим современным высокопроизводительным процессам. .

.

Процесс непрерывной прокатки на оправке и процесс нажимного стола в диапазоне размеров от прибл. Внешний диаметр от 21 до 178 мм.

Многоклетевой плунжерный стан (MPM) с регулируемым (ограниченным) плавающим оправочным стержнем и процессом плунжерного стана в диапазоне размеров от прибл. Наружный диаметр от 140 до 406 мм.

Процесс поперечной прошивной и пильгерной прокатки в диапазоне размеров от прибл. Внешний диаметр от 250 до 660 мм.

Процесс фрезерования оправки

В процессе фрезерования на оправке используется цельный круглый (заготовка). Он нагревается в нагревательной печи с вращающимся подом, а затем прошивается прошивным станком. Прошитая заготовка или полая оболочка прокатываются на оправочном стане для уменьшения наружного диаметра и толщины стенки, в результате чего образуется исходная труба многократной длины. Материнская трубка повторно нагревается и дополнительно уменьшается до заданных размеров с помощью редуктора растяжения. Затем труба охлаждается, разрезается, выпрямляется и подвергается процессам отделки и контроля перед отправкой.

Затем труба охлаждается, разрезается, выпрямляется и подвергается процессам отделки и контроля перед отправкой.

* Примечание. Процессы, отмеченные звездочкой, выполняются согласно спецификации и/или требованиям заказчика.

Процесс производства плунжерного стана Mannesmann

Процесс плунжерного стана, используется цельный круглый (заготовка). Он равномерно нагревается в нагревательной печи с вращающимся подом, а затем прошивается прошивным станком Mannesmann. Прошитую заготовку или полую оболочку обкатывают по наружному диаметру и толщине стенки. Свернутая труба одновременно полируется внутри и снаружи на намоточной машине. Затем наматываемая труба калибруется на калибровочном стане до заданных размеров. С этого шага трубка проходит через выпрямитель. Этот процесс завершает горячую обработку трубы. Трубка (называемая материнской трубкой) после обработки и проверки становится готовым продуктом.

Сварные трубы и трубы

С тех пор, как стало возможным производство полос и листов, люди постоянно пытались согнуть материал и соединить его края для производства труб и труб. Это привело к развитию старейшего процесса сварки, кузнечной сварки, история которой насчитывает более 150 лет.

Это привело к развитию старейшего процесса сварки, кузнечной сварки, история которой насчитывает более 150 лет.

В 1825 году британский торговец скобяными изделиями Джеймс Уайтхаус получил патент на производство сварных труб. Процесс заключался в ковке отдельных металлических пластин на оправке для получения трубы с открытым швом, а затем в нагреве сопрягаемых краев открытого шва и их сварке путем механического прижатия их друг к другу на вытяжном станке.

Технология развилась до такой степени, что полосу можно было формировать и сваривать за один проход в сварочной печи. Развитие этой концепции стыковой сварки завершилось в 1931 году процессом Фреца-Муна, разработанным американцем Дж. Муном и его немецким коллегой Фрецем.

Сварочные линии, использующие этот процесс, до сих пор успешно работают при производстве труб с внешним диаметром до ок. 114 мм. Помимо этого метода сварки горячим давлением, при котором полоса нагревается в печи до температуры сварки, несколько других процессов были разработаны американцем Э. Томсоном между 1886 и 189 годами.0, позволяющая электрически сваривать металлы. Основой для этого послужило открытое Джеймсом П. Джоулем свойство, согласно которому прохождение электрического тока через проводник вызывает его нагрев из-за его электрического сопротивления.

Томсоном между 1886 и 189 годами.0, позволяющая электрически сваривать металлы. Основой для этого послужило открытое Джеймсом П. Джоулем свойство, согласно которому прохождение электрического тока через проводник вызывает его нагрев из-за его электрического сопротивления.

В 1898 году компания Standard Tool Company, США, получила патент на применение сварки сопротивлением для производства труб и труб. Производство труб и труб, сваренных сопротивлением, получило значительный импульс в Соединенных Штатах, а гораздо позже в Германии, после создания станов непрерывной горячей прокатки полосы для производства сыпучего исходного материала, необходимого для крупномасштабного производства. Во время Второй мировой войны был изобретен процесс аргонно-дуговой сварки, опять же в Соединенных Штатах, который позволил эффективно сваривать магний в самолетостроении.

В результате этого развития были разработаны различные процессы сварки в среде защитного газа, преимущественно для производства труб из нержавеющей стали. сварки магистральных трубопроводов большой пропускной способности процесс сварки под флюсом занял лидирующие позиции при сварке трубопроводных труб диаметром более ок. 500 мм.

сварки магистральных трубопроводов большой пропускной способности процесс сварки под флюсом занял лидирующие позиции при сварке трубопроводных труб диаметром более ок. 500 мм.

Электросварочный трубопрокатный цех

Стальная полоса в рулоне, которая была нарезана на требуемую ширину из широкой полосы, с помощью ряда формующих валков формуется в оболочку многократной длины. Продольные кромки непрерывно соединены высокочастотной контактной/индукционной сваркой.

Сварной шов оболочки многократной длины затем подвергается электрообработке головки, размеру и разрезанию на заданную длину с помощью летучей отрезной машины. Отрезанная труба выпрямляется и выравнивается с обоих концов.

За этими операциями следует ультразвуковой контроль или гидростатические испытания.

Ссылки..

Sandvik Materials Technology

Сталелитейная корпорация JFE

Даниэли

Процесс производства бесшовных и сварных труб

Процесс производства бесшовных труб

Бесшовные трубы являются самыми прочными среди всех типов труб, поскольку они имеют однородную структуру по всей длине трубы.

- Бесшовные трубы производятся различных размеров и видов. Однако существует Ограничение на изготовление труб большого диаметра. Бесшовные трубы широко используются в производстве фитингов, таких как отводы, отводы и тройники.

- Подробно объясняются различные производственные процессы;

Процесс производства труб на оправке

В процессе производства труб на оправке стальная заготовка нагревается до высокой температуры во вращающейся печи. Цилиндрическая выемка, также известная как исходная выемка, производится с помощью вращающегося прошивного станка и набора роликовых механизмов, которые удерживают прошивной станок в центре заготовки.

Внешний диаметр пробойника примерно равен внутреннему диаметру готовой трубы. С помощью вторичного расположения валков достигаются наружный диаметр и толщина.

Процесс производства труб с оправкойПроцесс производства труб с оправкой Mannesmann

Маннесманн был немецким инженером, который изобрел этот процесс производства труб. Единственная разница между процессом штекерной мельницы и процессом мельницы с оправкой заключается в том, что в методе с оправкой внутренний диаметр достигается за один проход. Напротив, в методе Маннесмана возможна многоступенчатая редукция.

Единственная разница между процессом штекерной мельницы и процессом мельницы с оправкой заключается в том, что в методе с оправкой внутренний диаметр достигается за один проход. Напротив, в методе Маннесмана возможна многоступенчатая редукция.

Процесс производства кованых бесшовных труб

В процессе производства ковочных труб нагретая заготовка помещается в ковочный штамп диаметром, немного превышающим диаметр готовой трубы. Гидравлический пресс кузнечного молота с соответствующим внутренним диаметром используется для создания цилиндрической поковки.

После завершения ковки труба подвергается механической обработке для достижения окончательного размера. Процесс производства ковочных труб используется для изготовления бесшовных труб большого диаметра, которые невозможно изготовить традиционными методами. Кованые трубы обычно используются для парового коллектора.

Методы производства кованых бесшовных трубТест по компонентам трубопровода – проверь себя, пройди этот тест

Процессы экструзии

При производстве экструзионных труб нагретая заготовка помещается внутрь матрицы. Гидравлический поршень прижимает заготовку к прошивной оправке, и материал вытекает из цилиндрической полости между матрицей и оправкой. Это действие производит трубу из заготовки.

Гидравлический поршень прижимает заготовку к прошивной оправке, и материал вытекает из цилиндрической полости между матрицей и оправкой. Это действие производит трубу из заготовки.

Иногда производители производят трубы большой толщины, известные как полые. Многие производители вторичных труб использовали эту исходную полость для производства труб различных размеров.

процесс экструзииПроцесс производства сварных труб

Сварные трубы изготавливаются из листового или непрерывного рулона или полос. Для изготовления сварной трубы первый лист или рулон прокатывают в круглом сечении с помощью листогибочной машины или вальца в случае непрерывного процесса.

После прокатки круглого сечения из листа труба может быть сварена с присадочным материалом или без него. Сварная труба может изготавливаться больших размеров без каких-либо ограничений по высоте. Сварная труба с присадочным материалом может быть использована для изготовления длиннорадиусных отводов и отводов.

Сварные трубы дешевле, чем бесшовные трубы, и из-за сварного шва они непрочные.

Для сварки труб используются различные методы сварки.

- ВПВ — Электросварка сопротивлением

- EFW – сварка плавлением

- HFW – высокочастотная сварка

- SAW – дуговая сварка под флюсом (длинный шов и спиральный шов)

Процесс производства стальных труб ERW

первую пластину формируют в цилиндрической форме, а продольные кромки сформированного цилиндра сваривают оплавлением, низкочастотной контактной сваркой, высокочастотной индукционной сваркой или высокочастотной контактной сваркой.

ERW-процесс производства трубПроцесс производства труб под флюсом

В процессе сварки под флюсом внешний присадочный металл (проволочные электроды) используется для соединения сформированных пластин. В зависимости от размера трубы трубы SAW могут иметь одинарный или двойной продольный шов.

Трубы SAW также доступны со спиральным швом, они непрерывно прокатываются из бухты из одного листа.