Технология производства бензина — Газойл Центр

Перегонка

Технология производства бензина

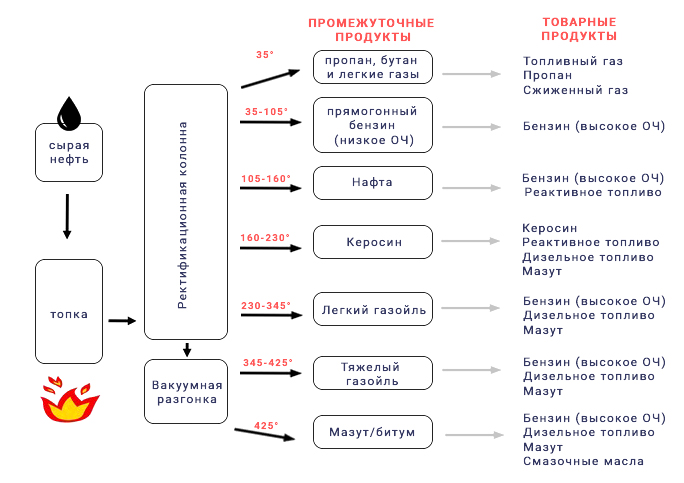

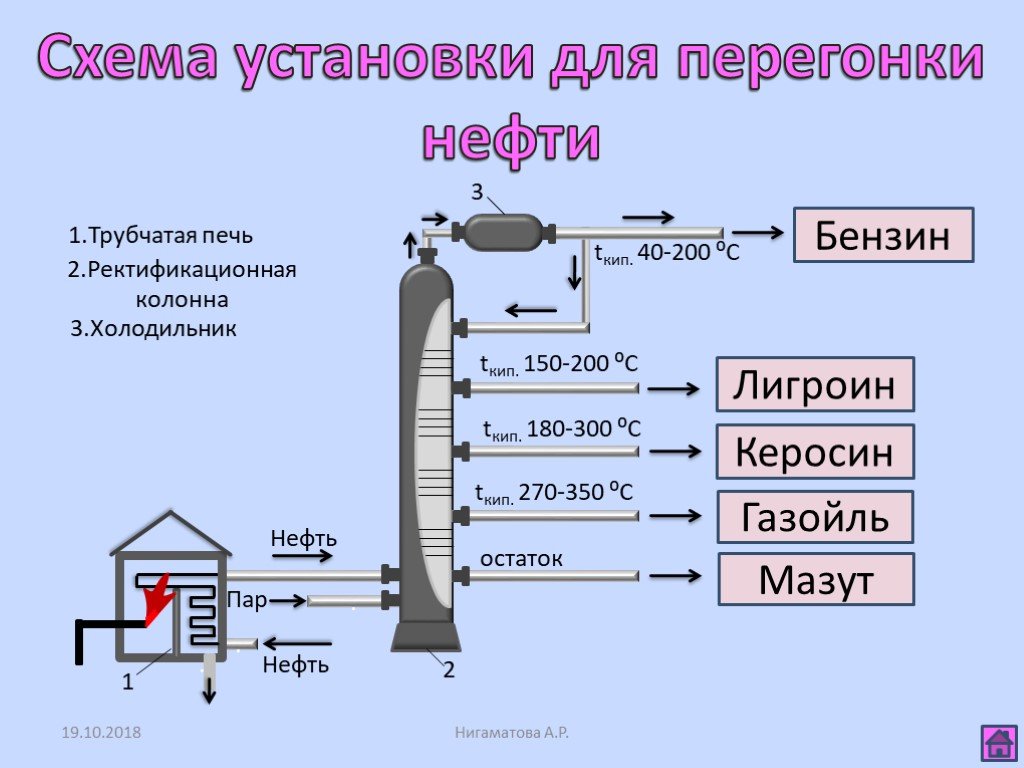

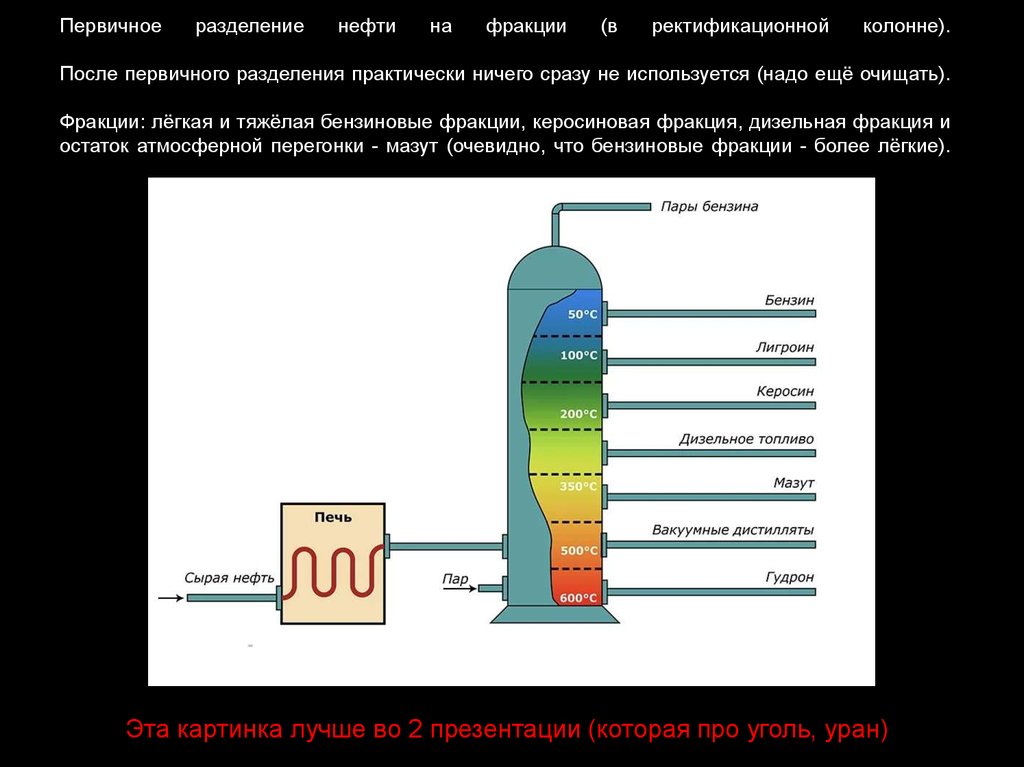

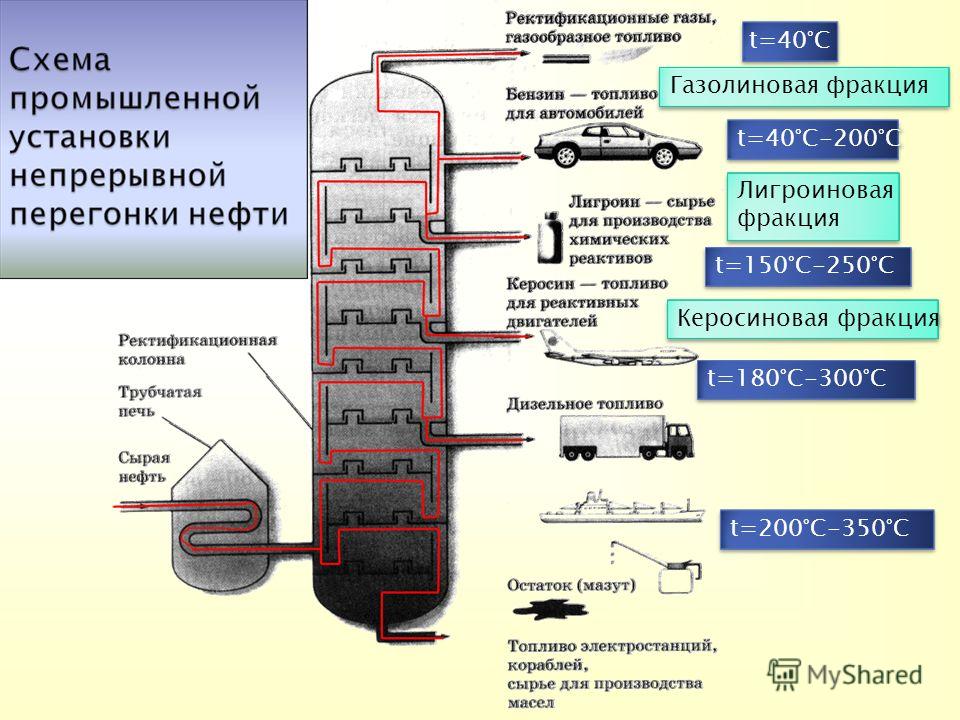

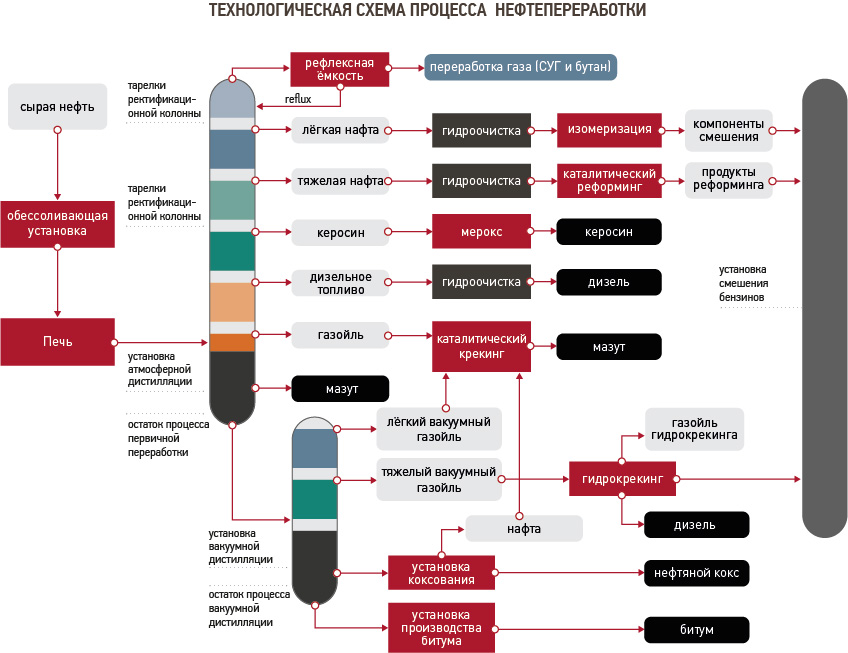

Поступающая нефть нагревается в змеевике примерно до 320°С. Разогретые продукты подаются на промежуточные уровни в ректификационной колонне. Такая колонна может иметь от 30 до 60 расположенных с определенным интервалом поддонов и желобов. Каждый из которых имеет ванну с жидкостью. Через эту жидкость проходят поднимающиеся пары. Которые омываются стекающим вниз конденсатом. При надлежащем регулировании скорости обратного стекания (т.е. количества дистиллятов, откачиваемых назад в колонну для повторного фракционирования). Возможно получение бензина наверху колонны, керосина и светлых горючих дистиллятов точно определенных интервалов кипения на последовательно снижающихся уровнях. Для того, чтобы улучшить дальнейшее разделение, остаток от перегонки из ректификационной колонны подвергают вакуумной дистилляции.

Термический крекинг

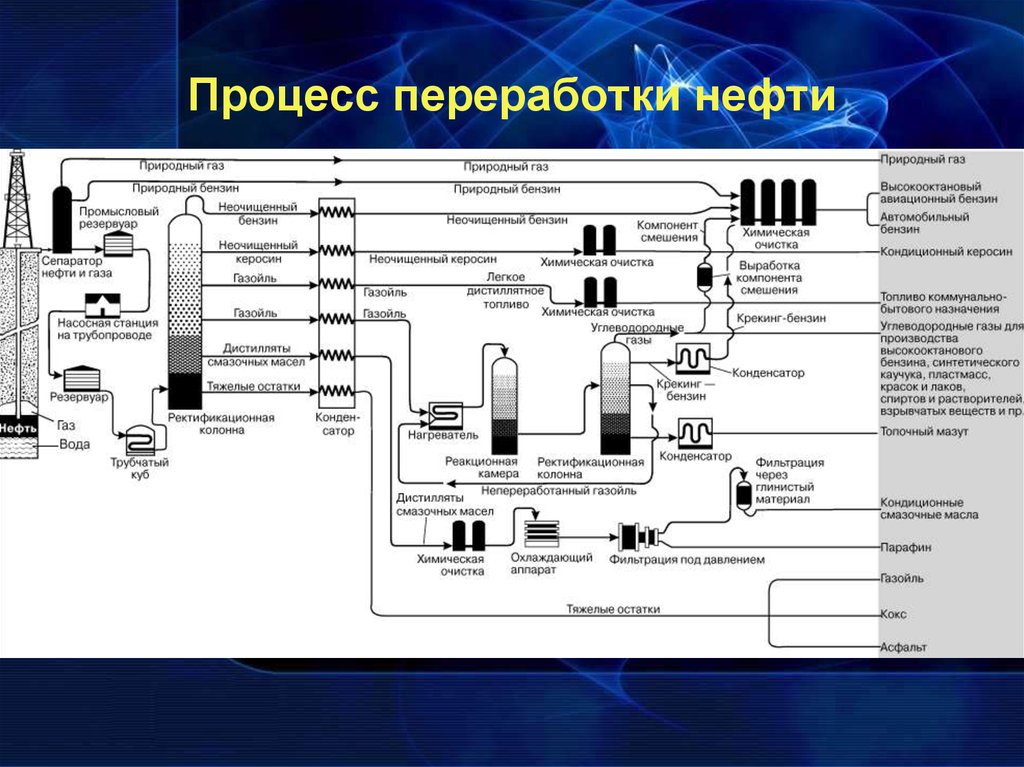

Склонность к дополнительному разложению более тяжелых фракций сырых нефтей при нагреве выше определенной температуры привела к очень важному успеху в использовании крекинг-процесса. Когда происходит разложение высококипящих фракций нефти, углерод и углеродные связи разрушаются. Водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Когда происходит разложение высококипящих фракций нефти, углерод и углеродные связи разрушаются. Водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Каталитический крекинг

Катализатор – это вещество, которое ускоряет протекание химических реакций без изменения сути самих реакций. Каталитическими свойствами обладают многие вещества, включая металлы, их оксиды, различные соли.

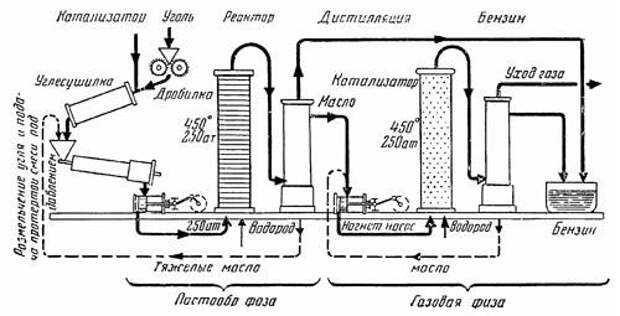

Процесс Гудри. Исследования Э. Гудри огнеупорных глин как катализаторов привели к созданию в 1936 году эффективного катализатора на основе алюмосиликатов для крекинг-процесса. Среднекипящие дистилляты нефти в этом процессе нагревались и переводились в парообразное состояние; для увеличения скорости реакций расщепления, т. е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480°С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480°С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

Риформинг

Риформинг — это процесс преобразования линейных и нециклических углеводородов в бензолоподобные ароматические молекулы. Ароматические углеводороды имеют более высокое октановое число, чем молекулы других углеводородов, и поэтому они предпочтительней для производства современного высокооктанового бензина. Существуют два основных вида риформинга – термический и каталитический. В первом соответствующие фракции первичной перегонки нефти превращаются в высокооктановый бензин только под воздействием высокой температуры; во втором преобразование исходного продукта происходит при одновременном воздействии как высокой температуры, так и катализаторов.

Более старый и менее эффективный термический риформинг используется до сих пор, но в развитых странах почти все установки термического риформинга заменены на установки каталитического риформинга. Если бензин является предпочтительным продуктом, то почти весь риформинг осуществляется на платиновых катализаторах, нанесенных на алюминий оксидный, или алюмосиликатный носитель. Реакции, в результате которых при каталитическом риформинге повышается октановое число, включают:

- дегидрирование нафтенов и их превращение в соответствующие ароматические соединения;

- превращение линейных парафиновых углеводородов в их разветвленные изомеры;

- гидрокрекинг тяжелых парафиновых углеводородов в легкие высокооктановые фракции;

- образование ароматических углеводородов из тяжелых парафиновых путем отщепления водорода.

Полимеризация

Кроме крекинга и риформинга существует несколько других важных процессов производства бензина. Первым из них, который стал экономически выгодным в промышленных масштабах, был процесс полимеризации, который позволил получить жидкие бензиновые фракции из олефинов, присутствующих в крекинг-газах. Полимеризация пропилена – олефина, содержащего три атома углерода, и бутилена – олефина с четырьмя атомами углерода в молекуле дает жидкий продукт, который кипит в тех же пределах, что и бензин, и имеет октановое число от 80 до 82. Нефтеперерабатывающие заводы, использующие процессы полимеризации, обычно работают на фракциях крекинг-газов, содержащих олефины с тремя и четырьмя атомами углерода.

Полимеризация пропилена – олефина, содержащего три атома углерода, и бутилена – олефина с четырьмя атомами углерода в молекуле дает жидкий продукт, который кипит в тех же пределах, что и бензин, и имеет октановое число от 80 до 82. Нефтеперерабатывающие заводы, использующие процессы полимеризации, обычно работают на фракциях крекинг-газов, содержащих олефины с тремя и четырьмя атомами углерода.

Алкилирование

В этом процессе изобутан и газообразные олефины реагируют под действием катализаторов и образуют жидкие изопарафины, имеющие октановое число, близкое к таковому у изооктана. Вместо полимеризации изобутилена в изооктен и затем гидрогенизации его в изооктан, в данном процессе изобутан реагирует с изобутиленом и образуется непосредственно изооктан.

Все процессы алкилирования для производства моторных топлив производятся с использованием в качестве катализаторов либо серной, либо фтороводородной кислоты при температуре сначала 0–15° C, а затем 20–40° С.

Изомеризация

Другой важный путь получения высокооктанового сырья для добавления в моторное топливо – это процесс изомеризации с использованием хлорида алюминия и других подобных катализаторов.

Изомеризация используется для повышения октанового числа природного бензина и нафтенов с прямолинейными цепями.Улучшение антидетонационных свойств происходит в результате превращения нормальных пентана и гексана в изопентан и изогексан.

Процессы изомеризации приобретают важное значение, особенно в тех странах, где каталитический крекинг с целью повышения выхода бензина проводится в относительно незначительных объемах. При дополнительном этилировании, т.е. введении тетраэтилсвинца, изомеры имеют октановые числа от 94 до 107 (в настоящее время от этого способа отказались ввиду токсичности образующихся летучих алкилсвинцовых соединений, загрязняющих природную среду).

Гидрокрекинг

Давления, используемые в процессах гидрокрекинга, составляют от примерно от 70 атм. для превращения сырой нефти в сжиженный нефтяной газ (LP-газ) до более чем 175 атм., когда происходят полное коксование и с высоким выходом превращение парообразной нефти в бензин и реактивное топливо. Процессы проводят с неподвижными слоями (реже в кипящем слое) катализатора. Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и средне-дистиллятные прямогонные фракции.

Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и средне-дистиллятные прямогонные фракции.

Катализаторами в этих процессах служат сульфидированые никель-алюминиевые, кобальт-молибден-алюминиевые, вольфрамовые материалы и благородные металлы, такие, как платина и палладий, на алюмосиликатной основе. Там, где гидрокрекинг сочетается с каталитическим крекингом и коксованием, не менее 75–80% сырья превращается в бензин и реактивное топливо. Выработка бензина и реактивных топлив может легко изменяться в зависимости от сезонных потребностей. При высоком расходе водорода выход продукции на 20–30% выше, чем количество сырья, загружаемого в установку. С некоторыми катализаторами установка работает эффективно от двух до трех лет без регенерации.

Классификация бензинов

Все бензины отличаются друг от друга. По составу, так и по свойствам. Их получают не только как продукт первичной возгонки нефти. Но и как продукт попутного газа (газовый бензин) и тяжелых фракций нефти (крекинг-бензин). Бензины классифицируют по разным основаниям, включая интервалы температур кипения, октановое число, содержание серы:

По составу, так и по свойствам. Их получают не только как продукт первичной возгонки нефти. Но и как продукт попутного газа (газовый бензин) и тяжелых фракций нефти (крекинг-бензин). Бензины классифицируют по разным основаниям, включая интервалы температур кипения, октановое число, содержание серы:

- Крекинг-бензины

- Бензин газовый

- Пиролизные бензины

- Этилированные бензины

- Крекинг-бензины

Крекинг-бензины содержат значительный процент тех компонентов, при смешении которых образуется моторное топливо. Однако их прямое использование во многих странах законодательно ограничивается. Поскольку они содержат заметное количество олефинов. А именно олефины являются одной из главных причин образования фотохимического смога. Крекинг-бензин представляет собой продукт дополнительной переработки нефти. Обычная перегонка нефти дает всего 10–20% бензина. Для увеличения его количества более тяжелые или высококипящие фракции нагревают с целью разрыва больших молекул. До размеров молекул, входящих в состав бензина. Это и называют крекингом. Крекинг мазута проводят при температуре 450–550°С. Благодаря крекингу можно получать из нефти до 70% бензина.

До размеров молекул, входящих в состав бензина. Это и называют крекингом. Крекинг мазута проводят при температуре 450–550°С. Благодаря крекингу можно получать из нефти до 70% бензина.

Бензин газовый

Бензин газовый представляет собой продукт переработки попутного нефтяного газа. Содержащий предельные углеводороды с числом атомов углерода не менее трех. Различают стабильный (БГС) и нестабильный (БГН) варианты газового бензина. БГС бывает двух марок – легкий (БЛ) и тяжелый (БТ). Применяется в качестве сырья в нефтехимии. На заводах органического синтеза. Также для компаундирования автомобильного бензина. Получения бензина с заданными свойствами путем его смешивания с другими бензинами.

Пиролизные бензины

Пиролиз – это крекинг при температурах 700–800°С. Крекинг и пиролиз позволяют довести суммарный выход бензина до 85%. Первооткрывателем крекинга и создателем проекта промышленной установки в 1891 году был русский инженер В.Г. Шухов.

Стоимость бензина

Стоимость бензина (АИ-92, АИ-95), которым мы заправляем машину, не равняется стоимости сырой нефти. Бензин делают из нё. Чтобы получился бензин, ее перерабатывают на специальных нефтеперерабатывающих заводах. Так, если цена сырой нефти поднимается, следовательно, поднимается и стоимость бензина. Вроде бы все просто. Но, удивительно: когда цена на сырую нефть падает, почему-то стоимость бензина не уменьшается. Почему? На стоимость бензина влияет куча факторов.

Бензин делают из нё. Чтобы получился бензин, ее перерабатывают на специальных нефтеперерабатывающих заводах. Так, если цена сырой нефти поднимается, следовательно, поднимается и стоимость бензина. Вроде бы все просто. Но, удивительно: когда цена на сырую нефть падает, почему-то стоимость бензина не уменьшается. Почему? На стоимость бензина влияет куча факторов.

Сайт отключен

Возможные причины отключения сайта

- Закончился срок действия хостинга. Для восстановления работы сайта, Вам нужно продлить хостинг в личном кабинете

- Хостинг-аккаунт превысил максимально допустимую нагрузку на хостинг-сервер. В этом случае Вам необходимо связаться со службой поддержки для уточнения ситуации

- Веб сайт был заблокирован по решению Администрации

Можливі причини відключення сайту

- Закінчився термін дії хостингу.

Для відновлення роботи сайту, Вам потрібно продовжити хостинг в особистому кабінеті

Для відновлення роботи сайту, Вам потрібно продовжити хостинг в особистому кабінеті - Хостинг-аккаунт перевищив максимально допустиме навантаження на хостинг-сервер. У цьому випадку Вам необхідно зв’язатися зі службою підтримки для уточнення ситуації

- Веб-сайт був заблокований за рішенням Адміністрації

- Закінчився термін дії хостингу.

Possible reasons of website deactivation

- Active hosting time is up. To restore correct website work You need to extend current hosting in the dashboard

- Hosting account exceed maximum allowed load on hosting-server. In this case You need to contact our support team for more precise situation

- Website was blocked by Administration

Если у Вас возникнут любые дополнительные вопросы, Вы всегда можете

обратиться в нашу службу поддержки с помощью электронной почты support@thehost. ua или с помощью запроса в личном кабинете

ua или с помощью запроса в личном кабинете

Контактные номера телефонов службы поддержки:

- +380 (44) 222-9-888 — Украина

- +48 (22) 602-28-42 — Польша

- +1 (424) 208-02-04 — США

Перейти в личный кабинетFAQ

Якщо у Вас виникнуть будь-які додаткові питання, Ви завжди можете звернутися до нашої служби підтримки за допомогою електронної пошти [email protected] або за допомогою запиту в особистому кабінеті

Контактні номери телефонів служби підтримки:

- +380 (44) 222-9-888 — Україна

- +48 (22) 602-28-42 — Польща

- +1 (424) 208-02-04 — США

Перейти до особистого кабінетуFAQ

ua or using a request in your personal account

ua or using a request in your personal accountContact support phone numbers:

- +380 (44) 222-9-888 — Ukraine

- +48 (22) 602-28-42 — Poland

- +1 (424) 208-02-04 — USA

Go to personal accountFAQ

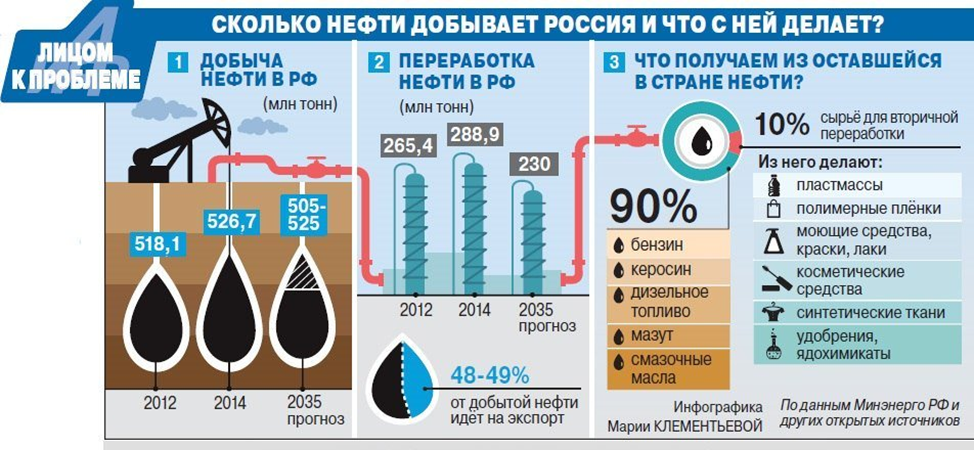

За кулисами нефтеперерабатывающего завода Наука производства топлива

Что приходит на ум, когда вы думаете о современной технике? Небоскребы? Суперкомпьютеры? Как насчет топлива? Хотя топливо, возможно, не первое, что большинство из нас представляет себе, когда речь заходит о технологиях, превращение сырой нефти в продукт, от которого мир зависит каждый день, требует некоторой увлекательной науки. Как вы знаете, топливо производится в процессе, называемом переработкой нефти. С точки зрения непрофессионала, переработка начинается с сырой нефти, она разбивается на самые основные части, а затем снова собирается вместе для создания топлива.

Нефтеперерабатывающие заводы: центр производства топлива

Действие происходит на нефтеперерабатывающих заводах, крупных перерабатывающих предприятиях, которыми руководят ведущие ученые страны и специалисты по безопасности. Персонал специализированной лаборатории на каждом нефтеперерабатывающем заводе помогает контролировать весь процесс от начала до конца, обеспечивая качество поступающей сырой нефти, тестируя образцы на протяжении всего производства и сертифицируя качество всей конечной продукции.

Топливо Cenex поступает в основном с двух нефтеперерабатывающих заводов в США, принадлежащих и управляемых материнской компанией CHS — крупнейшим в Америке фермерским кооперативом. Вместе два нефтеперерабатывающих завода ежегодно производят 2,5 миллиарда галлонов очищенного топлива. Все это происходит благодаря современной операции, которая работает 24 часа в сутки, 7 дней в неделю, 365 дней в году.

Шаг 1: Разбираем

Когда сырая нефть поступает на нефтеперерабатывающий завод, она уже содержит многие ингредиенты для топлива. Чтобы использовать эти ингредиенты, их сначала нужно разделить. Вот почему процесс переработки начинается с разложения — или перегонки — сырой нефти на ее основные части.

В нефтеперерабатывающей промышленности различные части сырой нефти называются фракциями. Для перегонки этих фракций сырая нефть поэтапно нагревается до очень высоких температур. Это делается потому, что каждая фракция «сгорает» при разной температуре, что позволяет собирать их по одной.

На большинстве нефтеперегонных заводов дистилляция происходит внутри высоких башен, каждая из которых содержит несколько обогреваемых камер. Сырая нефть поступает в колонну снизу, где температура самая высокая. В то время как самые тяжелые части нефти остаются позади, более легкие части испаряются и поднимаются выше по башне.

Когда эти пары поднимаются вверх, они попадают в следующую камеру выше, где температура ниже. Самые тяжелые пары конденсируются в жидкость, и лоток на дне камеры собирает этот вновь образованный экстракт, успешно выделяя первую фракцию.

Самые тяжелые пары конденсируются в жидкость, и лоток на дне камеры собирает этот вновь образованный экстракт, успешно выделяя первую фракцию.

Тем временем более легкие пары поднимаются еще выше по башне, снова конденсируясь в виде жидкостей в более холодных камерах наверху. Таким образом, перегонка позволяет «сбрить» каждую фракцию масла одну за другой, выделяя строительные блоки, которые в конечном итоге станут топливом.

Шаг 2: Собираем обратно

Но процесс еще не закончен. Прежде чем дистиллированные фракции смогут стать топливом, они должны пройти следующий этап очистки — конверсию.

Топливо требует точного рецепта, вплоть до микроскопического уровня. Внутри каждой фракции молекулы все еще слишком тяжелые для конечного продукта после перегонки. Для их облегчения каждая фракция поступает в толстостенную камеру реактора. Внутри огромная температура и давление «раскалывают» тяжелые молекулы на множество более легких.

После преобразования ингредиенты для топлива, наконец, собираются вместе. Новообразованное топливо обрабатывается и, наконец, готово к отправке с завода. Но даже после всего этого топливо Cenex все еще не готово. На самом деле, некоторые из его наиболее важных завершающих штрихов еще впереди на следующей остановке, в терминале.

Новообразованное топливо обрабатывается и, наконец, готово к отправке с завода. Но даже после всего этого топливо Cenex все еще не готово. На самом деле, некоторые из его наиболее важных завершающих штрихов еще впереди на следующей остановке, в терминале.

Думайте о терминале как о связующем звене между нефтеперерабатывающим заводом и заправочной станцией. Именно на терминале CENEX TOP TIER™ DETERGENT GASOLINE получает свои мощные чистящие средства, разработанные для того, чтобы двигатели работали чище и работали более эффективно. Между тем, дизельные топлива премиум-класса CENEX ROADMASTER XL® и CENEX RUBY FIELDMASTER® улучшены за счет полного, сбалансированного пакета присадок, проверенного на дороге для сокращения времени простоя и затрат на техническое обслуживание.

От присадок на терминале до умственных способностей на нефтеперерабатывающем заводе многое уходит на производство топлива Cenex. Это сложный процесс, но он стоит каждого шага, чтобы обеспечить наши сообщества надежными и высококачественными энергетическими продуктами.

Распространяйте информацию

API | Процессы нефтепереработки

На нефтеперерабатывающих заводах работают ведущие ученые, инженеры и специалисты по технике безопасности США, которые обеспечивают эффективное и безопасное производство продукции. Нефтеперерабатывающие заводы США перерабатывают около 17 миллионов баррелей сырой нефти в день. Конфигурации нефтеперерабатывающих заводов различаются, но нефтеперерабатывающие заводы США, несомненно, являются одними из самых сложных в мире.

Перегонка

Подобно простому перегонному аппарату, в перегонной колонне жидкость нагревается до состояния пара и поднимается вверх для повторной перегонки на отдельные вещества. Это начало процесса рафинирования. Дистилляция использует свойство химических веществ в сырой нефти кипеть при разных температурах — явление, которое инженеры рисуют на кривых дистилляции. В отличие от перегонного куба дистилляционная колонна содержит набор тарелок, которые позволяют нагретым парам подниматься и собираться на разных уровнях, отделяя различные жидкости, полученные из сырой нефти. Верхняя часть колонны холоднее нижней, поэтому по мере того, как жидкости испаряются и поднимаются, они снова конденсируются, собираясь на соответствующих тарелках. Бутан и другие легкие продукты поднимаются в верхнюю часть колонны, в то время как прямогонный бензин, нафта, керосин, дизельное топливо и тяжелый газойль собираются на тарелках, оставляя прямогонный остаток в основании колонны. Жидкости считаются «тяжелыми» или «легкими» в зависимости от их удельного веса, который определяется на основе их веса и плотности по сравнению с водой.

Это начало процесса рафинирования. Дистилляция использует свойство химических веществ в сырой нефти кипеть при разных температурах — явление, которое инженеры рисуют на кривых дистилляции. В отличие от перегонного куба дистилляционная колонна содержит набор тарелок, которые позволяют нагретым парам подниматься и собираться на разных уровнях, отделяя различные жидкости, полученные из сырой нефти. Верхняя часть колонны холоднее нижней, поэтому по мере того, как жидкости испаряются и поднимаются, они снова конденсируются, собираясь на соответствующих тарелках. Бутан и другие легкие продукты поднимаются в верхнюю часть колонны, в то время как прямогонный бензин, нафта, керосин, дизельное топливо и тяжелый газойль собираются на тарелках, оставляя прямогонный остаток в основании колонны. Жидкости считаются «тяжелыми» или «легкими» в зависимости от их удельного веса, который определяется на основе их веса и плотности по сравнению с водой.

КРЕКИНГ

Поскольку спрос на некоторые дистиллированные продукты, такие как бензин, выше, у нефтепереработчиков есть стимул превращать тяжелые жидкости в более легкие. Термин «крекинг» происходит от процесса разделения длинных молекул углеводородов на более мелкие и более полезные молекулы. В процессе крекинга тяжелые жидкости прямой перегонки превращаются в бензин. Существует несколько версий процесса крекинга, и переработчики широко используют этот процесс. Крекинг является строго контролируемым процессом, поэтому крекинговые установки существуют отдельно от дистилляционных колонн. Наиболее распространенным типом крекинга является «кошачий крекинг», названный в честь использования катализаторов, веществ, добавляемых в химическую реакцию для ускорения процесса.

Термин «крекинг» происходит от процесса разделения длинных молекул углеводородов на более мелкие и более полезные молекулы. В процессе крекинга тяжелые жидкости прямой перегонки превращаются в бензин. Существует несколько версий процесса крекинга, и переработчики широко используют этот процесс. Крекинг является строго контролируемым процессом, поэтому крекинговые установки существуют отдельно от дистилляционных колонн. Наиболее распространенным типом крекинга является «кошачий крекинг», названный в честь использования катализаторов, веществ, добавляемых в химическую реакцию для ускорения процесса.

Риформинг

Процесс риформинга был разработан для повышения как качества, так и объема бензина, производимого НПЗ. Снова используя катализатор, после ряда процессов риформинга вещества превращаются в ароматические соединения и изомеры, которые имеют гораздо более высокие октановые числа, чем парафины и нафтены, полученные в результате других процессов нефтепереработки. Проще говоря, риформинг перестраивает углеводороды нафты для создания молекул бензина. В процессе риформинга образуется риформат, который необходим для повышения октанового числа современных более чистых видов топлива. Интересно, что водород также производится в процессе каталитического риформинга — этот водород затем используется в других процессах очистки, таких как гидроочистка.

Проще говоря, риформинг перестраивает углеводороды нафты для создания молекул бензина. В процессе риформинга образуется риформат, который необходим для повышения октанового числа современных более чистых видов топлива. Интересно, что водород также производится в процессе каталитического риформинга — этот водород затем используется в других процессах очистки, таких как гидроочистка.

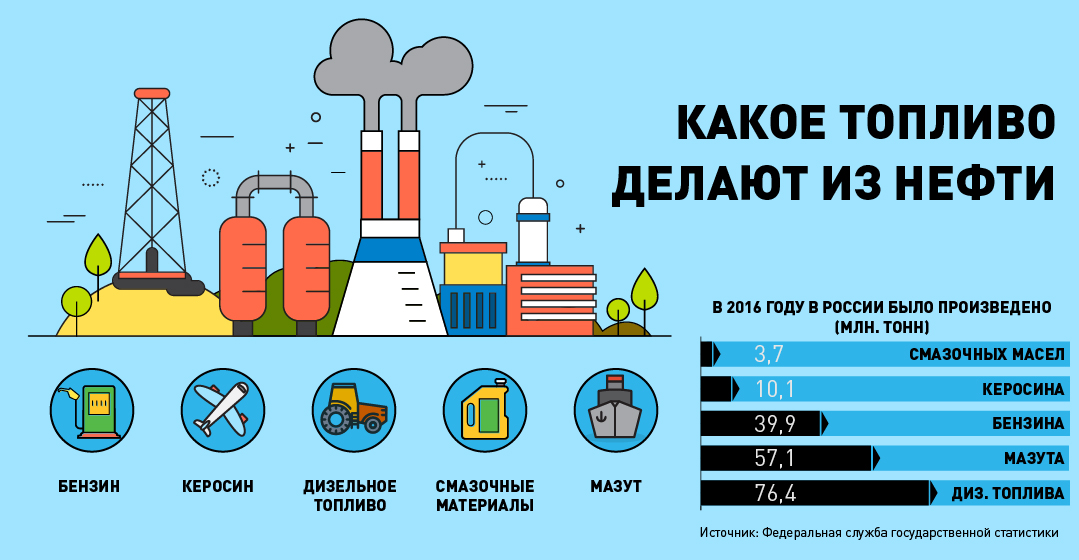

ОБРАБОТКА

Сырая нефть естественным образом содержит загрязнители, такие как сера, азот и тяжелые металлы, которые нежелательны в моторных топливах. Процесс очистки, прежде всего гидроочистка, удаляет эти химические вещества, связывая их водородом, абсорбируя их в отдельных колоннах или добавляя кислоты для их удаления. Восстановленные молекулы затем продаются другим отраслям. НПЗ, перерабатывающие высокосернистую нефть, производят больше серы, чем НПЗ, перерабатывающие малосернистую нефть. После процессов обработки, смешивания и охлаждения жидкости, наконец, выглядят как топливо и продукты, с которыми вы знакомы: бензин, смазочные материалы, керосин, топливо для реактивных двигателей, дизельное топливо, печное топливо и нефтехимическое сырье, необходимое для создания пластмасс. и другие продукты, которыми вы пользуетесь каждый день.

и другие продукты, которыми вы пользуетесь каждый день.

Смешивание

Последним важным этапом процесса нефтепереработки является смешивание различных потоков с получением готовых нефтепродуктов. Различные сорта моторного топлива представляют собой смеси различных потоков или «фракций», таких как риформат, алкилат, бензин каталитического крекинга и т. д. Нефтеперерабатывающие заводы смешивают соединения, полученные либо в ходе внутренних процессов переработки, как указано выше, либо извне, чтобы получить бензин, отвечающий требованиям Технические характеристики приемлемой производительности автомобиля. Типичный нефтеперерабатывающий завод может производить от 8 до 15 различных потоков углеводородов, которые затем должны смешиваться с моторным топливом. Нефтепереработчики также могут добавлять в потоки углеводородов такие добавки, как октановые добавки, дезактиваторы металлов, антиоксиданты, антидетонаторы, ингибиторы ржавчины или детергенты. Смешивание может происходить на нефтеперерабатывающем заводе вдоль трубопроводов и резервуаров, в которых хранится переработанное топливо, или даже в удаленных местах, на кораблях или терминалах после того, как топливо покинет ворота нефтеперерабатывающего завода.

Для відновлення роботи сайту, Вам потрібно продовжити хостинг в особистому кабінеті

Для відновлення роботи сайту, Вам потрібно продовжити хостинг в особистому кабінеті