Пастеризация молока: что это такое, при какой температуре протекает процесс, что нужно пастеризовать, как проводится метод — время, виды и технология производства пастеризованных продуктов

Что обозначает технологический метод

Мы каждый день покупаем в магазинах молокосодержащие жидкости, пьем их и даже не задумываемся, почему свойства и вкусовые качества при тепловой обработке не меняются, а напиток является полезным.

150 лет назад французский химик и биолог Луи Пастер на основе микробиологического процесса брожения создал уникальный способ, при котором происходит борьба с болезнетворными микробами. Кроме того, основоположник иммунологии придумал вакцинацию и спас миллионы людей от смертельных заболеваний, таких как бешенство, сибирская язва и холера. Его трудами пользуются во всем мире не только медики, но и фермеры, виноделы.

Прорыв в карьере Луи произошел после того, как стало необходимым выявить причины порчи вина. В ходе исследований он понял, что продукт портится не только из-за дрожжевых бактерий, но и разнообразных микроорганизмов. Он порекомендовал виноделам нагревать сусло до 60 градусов. Техника быстро прославилась на и стала активно применяться в других областях пищевой и перерабатывающей промышленности.

Он порекомендовал виноделам нагревать сусло до 60 градусов. Техника быстро прославилась на и стала активно применяться в других областях пищевой и перерабатывающей промышленности.

Для результативного употребления осталось только разработать единую для всех технологию пастеризации молока, узнать, при какой температуре протекает метод, и сколько времени будет проводиться процедура.

Цель применения

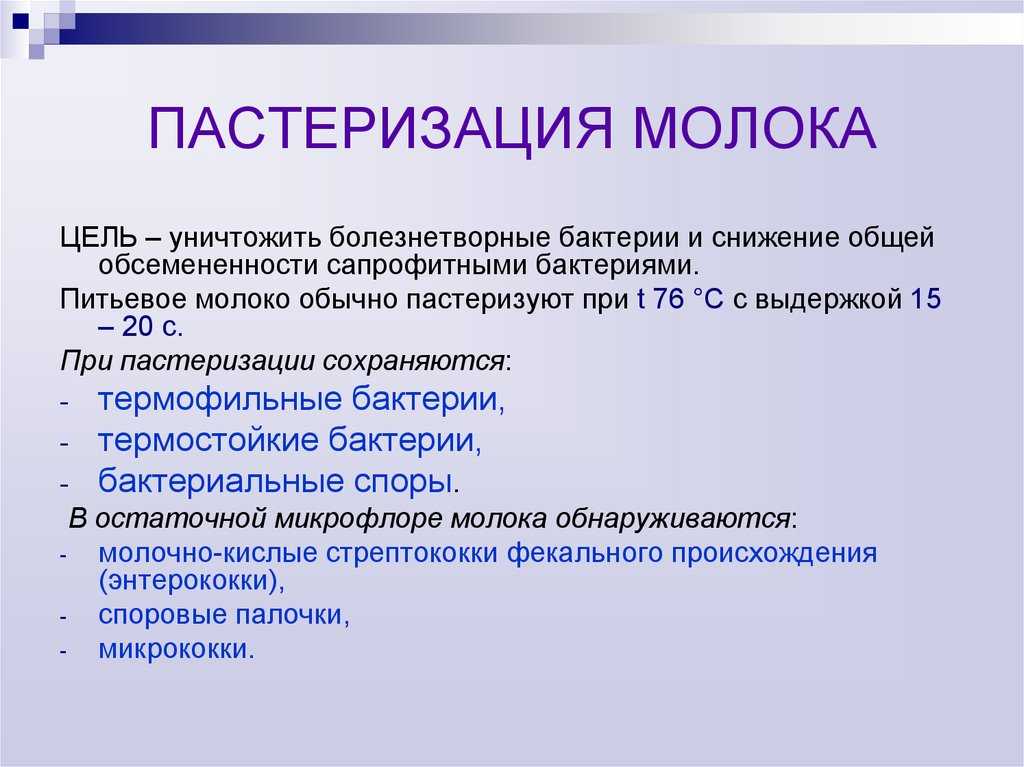

Операцию необходимо производить для того, чтобы избавить продукт от патогенных бактерий. Для этого жидкость разогревается в течение одного часа на огне до 60 градусов. В некоторых случаях нагревание производится и при большем термическом воздействии. Однако, главным условием правильной обработки является томление, а не доведение вещества до состояния кипения. При этом оптимальный температурный режим позволяет сохранить полезную микрофлору и характеристики (цвет, запах, консистенцию и т.д.).

Важно знать: обеззараживание молочного напитка происходит только при соблюдении стерильности аппаратуры и посуды. В противном случае, даже одна оставшаяся бактерия может быстро размножиться, и за короткий промежуток времени количество микробов увеличится до миллиона на миллилитр содержимого. Еще одна особенность – микроорганизмы могут активизироваться даже после обработки молока, если не хранить его в холодном месте. Поэтому рекомендуется после вскрытия пакета держать его в холодильнике не более пяти суток.

В противном случае, даже одна оставшаяся бактерия может быстро размножиться, и за короткий промежуток времени количество микробов увеличится до миллиона на миллилитр содержимого. Еще одна особенность – микроорганизмы могут активизироваться даже после обработки молока, если не хранить его в холодном месте. Поэтому рекомендуется после вскрытия пакета держать его в холодильнике не более пяти суток.

Отличие пастеризации от стерилизации

При выборе молочного продукта очень важно знать, что означают и чем отличаются два метода. Рассмотрим, что включает в себя дезинфекция и какого качества при этом будет товар:

- Если при пастеризации нагрев происходит от 60 до 90 градусов и время колеблется от применяемой температуры, то во втором случае жидкость подвергается обработке при 120-150° в течение получаса.

- К сожалению, здоровые микроорганизмы также уничтожаются, как и патогенные бактерии.

- Срок хранения увеличивается от шести месяцев до одного года.

- Есть вероятность, что при открытой таре и неправильном ее содержании, жидкость подвержена опасности гнилостного брожения.

- При отсутствующих вегетативных формах микробов можно произвести кисломолочные продукты, такие как: творог, кефир, ряженка, йогурт и т.д. Стерилизованное вещество для данной технологической процедуры абсолютно не подходит, оно не киснет, а приобретает горький вкус.

Виды и технология производства пастеризованного молока

В процессе переработки специалисты выделили три способа, которые используются при разных температурных режимах. Подробно рассмотрим каждый, где учитываются определенные особенности проведения операции.

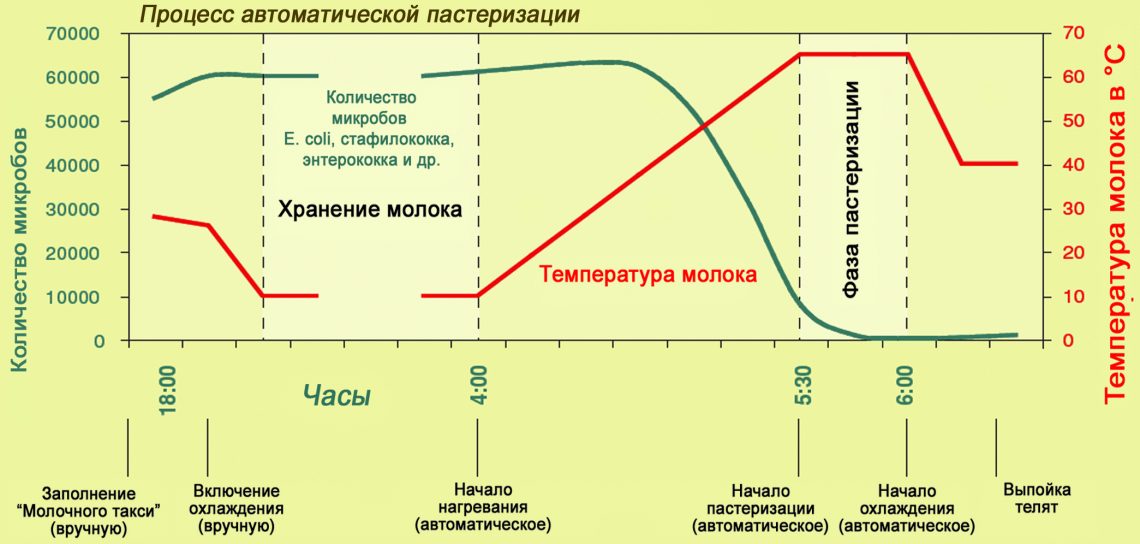

Длительный

Метод является самым эффективным и применяется на молочных заводах, где установлена специальная аппаратура. Манипуляция происходит в автоматическом порядке круглосуточно. Рабочие по мониторам смотрят, как заполняются ванны, отслеживают время и температуру нагрева. Цифровая технология при этом фактически не дает сбоев. Главное условие – стерильность резервуаров с двойными стенками и оптимальная длительность проведения процедуры, где заложен точный срок – 30 минут. При t 60-65° болезнетворные микробы погибают, при этом качество молока остается на высшем уровне.

При t 60-65° болезнетворные микробы погибают, при этом качество молока остается на высшем уровне.

Кратковременный

Метод основан на циркуляции горячей воды (теплообмен), где сам продукт нагревается на несколько (15-20) секунд до 72° и затем его оставляют томиться на 45 минут. Замечено, что такая практика также эффективна, как и первая. Поэтому уже от руководства завода зависит, какой способ задействовать.

Мгновенный

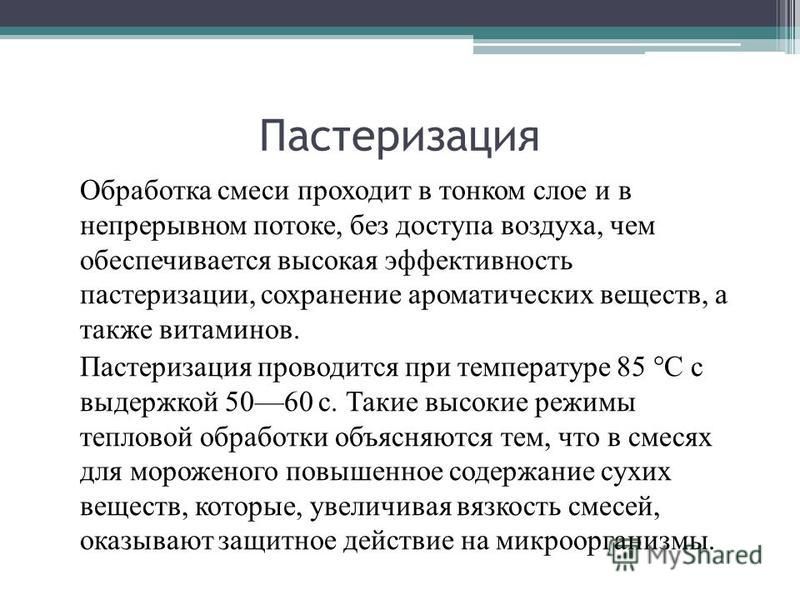

Кратковременное уничтожение микроорганизмов с использованием горячей воды и пара при 85°, при этом продукт не подвергается дальнейшей выдержке. В современной переработке данный метод позабыт из-за специфики производства, и применяется только для выделения сливок и приготовления сливочного масла.

При какой температуре и как происходит пастеризация молока в промышленных условиях

Крестьянские фермерские хозяйства из-за неимения достаточных средств на покупку дорогостоящей аппаратуры в своей работе используют альтернативный, но проверенный временем, вариант. Применяется длительный способ: при помощи специальных ванн (ВДП) вместимостью до 600 литров жидкости, через алюминиевые пластины, где циркулирует горячая вода, пропускается тонкой струйкой молоко. При нагреве с заданной температурой патогенные микроорганизмы погибают. Далее происходит охлаждение продукта.

Применяется длительный способ: при помощи специальных ванн (ВДП) вместимостью до 600 литров жидкости, через алюминиевые пластины, где циркулирует горячая вода, пропускается тонкой струйкой молоко. При нагреве с заданной температурой патогенные микроорганизмы погибают. Далее происходит охлаждение продукта.

На заводах предпочитают автоматизированные установки, разновидность которых велика. Каждое предприятие выбирает свой вариант производства, исходя из целей, метода обработки и дальнейшего вида изделия. Кроме этого, учреждения стараются купить гидродинамическое оборудование, чтобы была возможность применения его без включенной котельной. Такой процесс снижает расходы на дорогостоящую электроэнергию. Преимущество современных стерилизаторов последних моделей состоит в том, что при их работе жидкость не пригорает.

Заводское оборудование (ТЭК)

Предприятия-изготовители очень тесно сотрудничают с технологами молочного производства. По их заявкам изготавливается аппаратура для переработки продукции с указанием деталей процесса и описанием характеристик:

- Из какого материала должна быть конструкция.

- Скорость и объемы заполнения и опорожнения ванн.

- Системы управления с рабочими панелями.

- Вид емкости (вертикальный, горизонтальный).

- Форма днища (коническая, плоская, выпуклая или вогнутая).

- Тип механического устройства для перемешивания ингредиентов, обеспечивающий однородность массы и не способствующий расслоению (частота вращения и конструкция мешалки).

- Способы мытья после завершения работы.

- Рабочее давление.

- Тип тепло- и хладоносителя (пар, вода).

В любом случае для предотвращения выбросов в окружающую среду, экономного расхода электроэнергии и снижения температуры наружней поверхности аппаратуры, каждый вид оборудования оснащается теплоизоляционными материалами.

В промышленности могут использоваться пастеризаторы с тремя, четырьмя или пятью секциями. Каждая установка при монтировании и эксплуатации должна соответствовать некоторым критериям:

- Для обработки изначально перед запуском процесса устанавливается определенный температурный режим как для нагрева, так и для охлаждения.

- В первой секции для генерации сырого продукта выдерживается 10-35°C.

- Далее жидкость сепарируется.

- Затем происходит сама процедура пастеризации, где вода будет намного горячее, чем в предыдущем резервуаре.

- Охлаждением добиваются температуры в 9 градусов. На данном этапе учитывается местный климат, время года и условия добычи охладителя, так как жидкость может быть из артезианской скважины, водопровода или добытой с гор.

Любое фермерское хозяйство или перерабатывающий завод заинтересованы в установке у себя инновационного оборудования последних моделей, при которой повышается КПД предприятия, и соответственно, растет приток прибыли при продаже молочных изделий. К факторам принятия решений относятся вопросы о цене и качестве, как доставить, смонтировать, приступить к эксплуатации, и где найти ремкомплект, если аппараты выйдут из строя. Такой подход к решению проблемы обусловлен высокой стоимостью на комплекс. Поэтому мы рекомендуем зайти на сайты компаний, которые не только реализуют, но и производят продукцию. Например, на портале «Агропланета» вы сможете отыскать необходимое оборудование по каталогу с ценой, описанием и техническими характеристиками. Консультанты ответят на все интересующие вас вопросы, помогут в выборе, а монтажники установят и наладят производство. Кроме того, вам обеспечат сопровождение на протяжении всего времени работы.

Например, на портале «Агропланета» вы сможете отыскать необходимое оборудование по каталогу с ценой, описанием и техническими характеристиками. Консультанты ответят на все интересующие вас вопросы, помогут в выборе, а монтажники установят и наладят производство. Кроме того, вам обеспечат сопровождение на протяжении всего времени работы.

Что такое ультрапастеризация и как ее проводят

Это процесс тепловой обработки щадящим методом, где происходит асептическое обеззараживание с целью продления срока годности на длительный период. Такое хранение возможно при технологической процедуре с использованием картонной тары без применения добавочных консервантов.

Операция проходит при погружении жидкости в емкость на 2-3 секунды, где температура достигает 137 градусов по Цельсию. Затем вещество моментально охлаждают до 20°. Манипуляция осуществляется по замкнутой системе для предотвращения попадания микробов извне. Кроме того, разлив также не предполагает остановки процесса, то есть моментально после пастеризации происходит поставка в стерильный шестислойный комбинированный упаковочный материал, находящийся в рукаве установки, без доступа к воздуху. Содержимое полностью защищено от окисления. Благодаря этому продукция совершенно не киснет и может храниться без холодильника очень долгое время.

Содержимое полностью защищено от окисления. Благодаря этому продукция совершенно не киснет и может храниться без холодильника очень долгое время.

Контактный метод

При косвенном способе молоко не соприкасается с источником тепла, то есть оно бежит по трубе, вокруг которой создаются условия для нагрева (вода может доходить до +130 градусов). Значит, обработка производится за счет горячей внешней поверхности.

Прямое смешивание с паром

Это кажется невероятным для тех, кто не знает тонкостей технологического процесса. Ведь фактически стерильные водяные пары смешиваются с консистенцией и сразу же разливаются в многослойные упаковки. Преимущество такого способа одно – не нужно тратиться на установку охладительного комплекса. В Соединенных Штатах Америки, и многих странах Евросоюза на полках супермаркетов вы практически не найдете молока, обработанного методом пастеризации, так как иностранцы с сомнением относятся к данной процедуре. В России до сих пор остается негативное отношение жителей к долговечному сырью, так как люди обеспокоены безопасностью продуктов питания. Новое оборудование является экологически чистым и подходит под высокие стандарты и соответствуют требованиям российского законодательства в области переработки.

Новое оборудование является экологически чистым и подходит под высокие стандарты и соответствуют требованиям российского законодательства в области переработки.

Какое молоко полезнее – пастеризованное или ультрапастеризованное

Рассматривая этот вопрос, нельзя дать точного ответа, так как различная жидкость необходима для употребления гражданами разных возрастов. Однако можно уверенно сказать, что термическая обработка убивает патогенные микроорганизмы, сохраняя при этом свои ценные свойства и консистенцию. После применения технологии, напиток абсолютно безвреден для всех категорий людей.

Только что полученное из-под коровы молоко можно употреблять тем гражданам, которые уверены в отсутствии болезней у животного и чистоте тары для транспортировки. В противном случае вы можете получить серьезные заболевания от желудочно-кишечного расстройства до сальмонеллеза и бруцеллеза. Поэтому лучше покупать надежный обеззараженный продукт, который соответствует нормам ГОСТа.

После всех требуемых проверок на наличие механических примесей, кислотность и редуктазу, жидкость попадает на полки магазинов и должна обладать следующими характеристиками:

- иметь типичный вкус молока без посторонних запахов;

- на пачке будут написаны определенная плотность и жирность, заявленные производителем;

- содержать фиксированное количество белков, витаминов и полезных бактерий.

Если вы увидели надпись «пастеризованное» или «ультрапастеризованное», то покупайте продукт без опасения за свое здоровье. Кроме того, такой вид изделия лучше давать пить маленьким детям или на его основе варить кашу, так как от стерилизованного очень часто возникают аллергические реакции на коже, выражающиеся в качестве сыпи, покраснений и шелушения, сухого постоянно непроходящего кашля. Польза пастеризации очевидна:

Польза пастеризации очевидна:

- обладает низкой калорийностью;

- прекрасный вариант для людей, у которых существует непереносимость жиров;

- сохраняются в составе витамины группы «В» и «Д», минералы – медь, стронций и йод;

- достаточно выпивать 200 грамм напитка в день, чтобы восполнить организм кальцием.

Магазинное обезвреженное молоко может храниться несколько дней, а потом скисает и превращается в простоквашу, что является естественным процессом. Но многие поставщики, особенно весной перед выгулом стада на летнее стойбище, прокалывают коров антибиотиками. Недобросовестные производители не делают в это время перерыв, не сливают, как положено по правилам жидкость, а пускают ее на переработку и дальнейшую продажу. Фактически вам «прописывают» неположенные лекарства в сыре, твороге и других кисломолочных изделиях. Поэтому методом перебора найдите свою марку. Для этого оставьте пакет в теплом месте на несколько дней и посмотрите, как идет процесс скисания. Если напиток не превратился в простоквашу, а только приобрел горький вкус, то перед вами «пролеченный» антибиотиками продукт. Делайте выводы сами!

Если напиток не превратился в простоквашу, а только приобрел горький вкус, то перед вами «пролеченный» антибиотиками продукт. Делайте выводы сами!

Срок хранения

Насколько долго может храниться «молочка», зависит от самого сырья, способа обработки, вида упаковки. Промежуток, установленный изготовителем, не должен превышать время, определенное контролирующими органами:

- Для «короткой» продукции (слегка нагретой и разлитой в мягкие коробки) – три-пять дней.

- Для пастеризованного не более десяти, после вскрытия тары – двое суток.

- Стерилизованное хранится в открытом пакете около 96 часов, ультрапастеризованное – сколько заявил производитель.

Заключение

Если вы являетесь потребителем, то внимательно изучайте информацию на упаковке, тем более вы теперь знаете, для чего нужна пастеризация, при какой температуре пастеризуют молоко и свойства, которыми оно обладает после данного процесса.

*Компания «Агропланета» занимается реализацией оборудования для переработки молочной продукции его производством, транспортировкой, монтажом, а также возведением животноводческих комплексов для крупного рогатого скота. Мы можем рассказать все о содержании коров, оснащении загонов, доильных комнат, уходе за телятами и обеспечении комфортного проживания КРС. Однако мы не занимаемся продажей, покупкой и разведением животных.

Создание нормативных условий для содержания коров предусматривает соблюдение определенных правил. Они направлены на повышение продуктивности, уменьшение заболеваемости, увеличение плодовитости КРС. Все эти факторы, очевидно, выгодны и самому фермеру-животноводу. Одним из важнейших требований является высококачественная вентиляция в коровнике с привязным содержанием, так как для животных просто опасно нахождение в помещении с повышенным уровнем влажности и не…

Питание и соблюдение ухода — это далеко не единственные требования, которые нужны для полноценного содержания живности. Им необходимо создать комфортные условия для существования и дальнейшего разведения. Рогатый скот достаточно сильно чувствителен к неблагоприятным внешним факторам, поэтому при несоблюдении температурного режима, отсутствии полноценной вентиляционной системы и неправильной влажности у него возможно падение продуктивности, повышение вероятности развития…

Им необходимо создать комфортные условия для существования и дальнейшего разведения. Рогатый скот достаточно сильно чувствителен к неблагоприятным внешним факторам, поэтому при несоблюдении температурного режима, отсутствии полноценной вентиляционной системы и неправильной влажности у него возможно падение продуктивности, повышение вероятности развития…

Чтобы выращивать сильных и здоровых особей, требуется обустроить коровник в соответствии с утвержденными нормами и стандартами. Все необходимые детали и запчасти приобретаются уже готовыми либо мастерятся самостоятельно. В статье рассказываем о том, как правильно сделать кормушку для коров и КРС под сено своими руками (фото).

Как правильно провести пастеризацию? — Agrotrend.ru

Теперь вместе со временем меняется все. Знаете ли вы, как нужно правильно пастеризовать? Каковы современные способы? На влажный или сухой, а может в духовке?

Немного о пастеризации

Проще говоря, это способ продлить срок хранения продуктов питания. Благодаря пастеризации защищаем продукты от порчи. Как правило, применяется для овощей и фруктов сезонных, но также и супы, а также мясные блюда. Во время пастеризации подбираем температуру и время нагрева, подходящую для продукта. Благодаря этому мы уничтожили все микробы, токсины или бактерии.

Благодаря пастеризации защищаем продукты от порчи. Как правило, применяется для овощей и фруктов сезонных, но также и супы, а также мясные блюда. Во время пастеризации подбираем температуру и время нагрева, подходящую для продукта. Благодаря этому мы уничтожили все микробы, токсины или бактерии.

Главное, что продукты совсем не теряет много питательных веществ или витаминов. Прекрасно сохраняет свой вкус и свежесть. Банки подвергают пастеризации могут персонаж действительно долго без страха появлению плесени и порче.

Оптимальная температура и подбор продуктов питания

Все зависит от метода пастеризации. Во время традиционного способа, то есть, иначе говоря, влажный, температура не должна превышать 100 градусов. Как правило, колеблется между 60 и 80 градусов. В свою очередь, при пастеризации в духовке температура гораздо выше, ибо 120 -130 градусов по Цельсию. Это связано с более длительного времени прогрева банок. Здесь при любом методе нужно иметь в виду, что выбор правильной температуры очень важен. В противном случае он не дойдет до пастеризации, а еда будет портится.

В противном случае он не дойдет до пастеризации, а еда будет портится.

Чаще всего пастеризуем любые продукты переработки фруктов типа варенья, джем, мармелад и повидло, а также овощи типа огурцы соленые, любые овощные салаты или пюре из помидоров. Более того, в домашней кухне будут также любые соусы, пасты, и даже уже готовые блюда типа пирога или супа. Это идеальное решение для быстрого и, что самое главное, домашний обед.

Выбор банок

Вроде бы очевидная вещь, но стоит об этом упомянуть. Чаще всего мы выбираем банки с закрепками, стеклянными крышками и резиновыми прокладками. Выбор необходимого банку, зависит от способа пастеризации. Для традиционного метода выберем влажной или сухой лучше выбрать те, с закрепками. Отлично справляются в посудомоечной машине, кастрюле с водой и в духовку.

На что обратить еще внимание?

Банку для пастеризации не может иметь каких-либо изгибов, царапин и нарушений.В противном случае бактерии будут иметь

более легкий доступ к нашей еды. Если вы предпочитаете пастеризации в воде, то выберите банку со стеклянной крышкой и прокладками. В свою очередь, соусы и любые соки лучше всего хранить в стеклянных бутылках с закрепками или керамической пробкой.

Если вы предпочитаете пастеризации в воде, то выберите банку со стеклянной крышкой и прокладками. В свою очередь, соусы и любые соки лучше всего хранить в стеклянных бутылках с закрепками или керамической пробкой.

Время пастеризации

Как известно, многое зависит от типа пищи, которую пастеризуем, а также от выбранного метода. Значение имеет также консистенция продукта, емкость банку, а также количество сахара или уксуса. Джемы, супы, и соки быстрее мы сделаем в небольшом банке. Так же дело обстоит с пищевыми продуктами, о консистенции гладкой и однородной. В свою очередь, консервы из фруктов с низким содержанием сахара ужин уже в 15 до 30 минут в малом и даже в большом банке.

Если речь идет о суп для здесь мы говорим о времени до 30 минут, при пастеризации в воде или в предварительно разогретой духовке. Наиболее трудоемким является пастеризация мяса. Здесь нужно аж три раза нагревать банки, и это в течение трех суток. Однако чего не сделаешь для хорошей еды?

Пастеризация в духовке

Это очень простой способ пастеризации. Достаточно вставить закрученные баночки с любимой едой на лист в духовку или на большую блесну. Теперь включите духовку на 120 – 130 градусов и пастеризовать в течение 15 – 20 минут , время от времени нагрева камеры духового шкафа.

Достаточно вставить закрученные баночки с любимой едой на лист в духовку или на большую блесну. Теперь включите духовку на 120 – 130 градусов и пастеризовать в течение 15 – 20 минут , время от времени нагрева камеры духового шкафа.

По истечении этого времени слегка откройте дверцу и оставьте банку в духовке. Помните, чтобы в печь не сажать банки с резиновыми прокладками.

Пастеризация в одеяле

Этот способ отлично работает на продуктах из фруктов, которые имеют большую дозу сахара, как и маринованные овощи. В первую очередь речь идет о джемы, варенье, мармелад, и грибы в уксусе. Пастеризация в одеяле называется по-другому сухой. Сначала следует пастеризовать банку над паром или разогреть ее в духовке. Затем накладываем готовые еще кипения.

Не забудьте оставить около 3 см свободного места по краям банки. Теперь достаточно закрыть банку и перевернуть ее вверх ногами. Теперь оборачиваем его теплым одеялом и устанавливаем в темном и сухом месте. Через несколько часов банку должен им остыть и быть готовым.

Пастеризация в кастрюле

Этот метод мы называем по-мокрому. Нагреваем банки до 100 градусов по Цельсию.

На дно кастрюли кладем лист бумаги или тряпку, чтобы банки не имели прямого контакта с металлическим дном. Помните, что если вы вставляете несколько банок, то их не следует трогать.

Время пастеризации-это, как правило, 15 – 25 минут в зависимости от размера банки и консистенции мясных продуктов.

Интересным решением являются электрические горшки , специально предназначенные для пастеризации. Они имеют регулировка времени приготовления, а также контроль температуры. Такое изобретение, несомненно, облегчит весь процесс, но, конечно, традиционный способ тоже, думаю, справимся. Помните, однако, чтобы горячие банки, заливать теплой водой, чтобы не расселись.

Пастеризация в посудомоечной машине

Этот метод, пожалуй, самый современный. Отличается скоростью и эффективностью пастеризации. Достаточно банки положить в посудомоечную машину вверх дном. Теперь просто включите посудомоечную машину на программу о 60 градусах по Цельсию. Если у вас нет такой программы, то оптимальным может быть тоже на 70 – 75 градусов.

Если у вас нет такой программы, то оптимальным может быть тоже на 70 – 75 градусов.

Помните, чтобы после окончания работы посудомоечной машины , подождите несколько минут, чтобы продукты переработки ему остыть. Потом их можно положить в прохладном и теплом месте. Это может показаться очевидным, но будьте осторожны, чтобы по инерции и привычке не положить моющие средства для посудомоечной машины.

Пастеризация огнем

На этот раз мы играем с огнем. При этом методе вы должны быть осторожны,чтобы не обжечься. Начните с пустых банок, и только потом поставить в них еще теплых продуктов. Не забудьте оставить около 2 см свободного пространства. Теперь на передний план налейте половину чайной ложки / ложку спирта и поджечь. Как только пламя начнет стихать сразу же приложите крышку и спина.

Теперь поставьте банку вверх дном и оставьте остывать. Весь процесс заключается в удалении кислорода, который способствует образованию бактерий или плесени. Здесь важно, чтобы слишком быстро не нанести гайки и не обжечься. Огонь должен стихать.

Огонь должен стихать.

Проверка пастеризации

Теперь пришло время проверить, что банка правильно закрыта. В том, чтобы посмотреть, есть ли крышка является вогнутой. Всегда после того, банок гайка должна отсосать внутрь и быть вогнутая. Однако если это не так, то вы должны изменить банку и снова провести процесс пастеризации. Поэтому важно выбрать правильный банки и крышки. Ничего не должно быть повреждено. Хорошо пишет прокладки и стеклянные крышки. Повышают шанс на правильное пастеризации.

Сладкая пряная маринованная клубника

- 3 л клубники, без плодоножки

- 750 мл сахар

- 5 мл (1 чайная ложка) соли для компота

- 2 мл (1/2 чайной ложки) молотой корицы

- 1 мл (1/4 чайной ложки) измельченной гвоздики

- 1 щепотка молотого мускатного ореха

- 450 мл уксус яблочный

- 50 мл воды

Выполнение:

- Клубнику проткните зубочисткой, а более крупные разрезать пополам.

- В кастрюлю влить воду и уксус, добавить сахар и соль, корицу, гвоздику и душистый перец.

Лицо доставь до кипения на среднем огне, часто помешивая до тех пор, пока сахар и соль растворяется. Снимите с огня и слегка остудите. Положите клубнику и слегка перемешайте, чтобы все было закрыто жидкостью. Кастрюлю накройте крышкой и оставьте при низкой температуре, комнатной температуре минимум на 6 часов, до 18 часов, время от времени ним, поворачивая, чтобы клубника вновь залита жидкостью.

Лицо доставь до кипения на среднем огне, часто помешивая до тех пор, пока сахар и соль растворяется. Снимите с огня и слегка остудите. Положите клубнику и слегка перемешайте, чтобы все было закрыто жидкостью. Кастрюлю накройте крышкой и оставьте при низкой температуре, комнатной температуре минимум на 6 часов, до 18 часов, время от времени ним, поворачивая, чтобы клубника вновь залита жидкостью. - Подготовьте кастрюлю для пастеризации, банки и крышки.

- Кастрюлю поставьте на небольшой огонь и перемешивайте время от времени, пока клубника хорошо согревает, но не слишком долго, чтобы не потеряли формы.

- Ковш проденьте клубника в горячие банки, оставляя в верхней части 1 см свободного места. Удалить из банки воздух, а затем, в случае необходимости, добавьте горячий рассол. Протрите край банку и нанесите горячие банки. Затяните их на столько сильно, на сколько вы будете в состоянии сделать это пальцами.

- Вставить банки в кастрюлю для пастеризации и дайте воду до кипения.

Пастеризация длится 10 минут. По истечении этого времени выключите плиту, снимите крышку и оставьте банки в воде в течение 5 минут. Потом вытяни их на поверхность выстлана тканью и оставьте на 24 часа. Проверьте состояние закрытия банок. Банки, которые не закрылись, храните в холодильнике.

Пастеризация длится 10 минут. По истечении этого времени выключите плиту, снимите крышку и оставьте банки в воде в течение 5 минут. Потом вытяни их на поверхность выстлана тканью и оставьте на 24 часа. Проверьте состояние закрытия банок. Банки, которые не закрылись, храните в холодильнике.

Сладкий перец консервированный

- 3 больших перца

- 4 ломтика лук

- 2 зубчика чеснока

- несколько кусочков выбранного морковь

- 1 спасибо чили (по желанию)

- 1 и 1/2 столовые ложки оливкового масла или масла

- 5 стаканов воды

- 1 стакан уксуса (10%, для растворов, спиртовой)

- 3/4 стакана сахара

- 1/4 стакана соли

- 4 травы английские

- несколько зернышек черного перца

- 2 чайные ложки горчицы

- 2 листочка лаврового листа

Подготовка:

Банки следует вымыть и тщательно высушить. Перец вымойте, высушите и нарежьте на частицы, избавившись от семян. Уложите ее в банки и добавить лук, неочищенные зубчики чеснока, морковь, разрезанные пополам, перец чили и оливковое масло, или масло. Теперь добавьте все специи и аккуратно нажмите на ингредиенты. Ингредиенты рассол вскипятите в кастрюле и залить ею перцы в банках.

Теперь добавьте все специи и аккуратно нажмите на ингредиенты. Ингредиенты рассол вскипятите в кастрюле и залить ею перцы в банках.

Кетчуп из кабачков и яблок

- 1 кг кабачков (вес, если выбран)

- 30 граммов репчатого лука

- 2? столовые ложки масла (например, кокосового)

- 20 гр яблок (вес, если выбран)

- 1 чайная ложка Вегеты (без консервантов)

- 1 лавровый лист

- 20 гр томатной пасты

- 2 зубчика чеснока

- 5 столовых ложек уксуса 10%

- тростниковый сахар

- корица

- кайенский перец

- орегано

- любисток

- майоран

- соль

- перец черный

Подготовка:

Лук очистите, промойте и нарежьте соломкой. Обжарьте на масле. Кабачки очистите от кожуры, избавьтесь от семян и промойте.

Яблоки очистите от розетки, очистите, промойте и вместе с цуккини натрите на терке с крупными ячейками. Добавить то, что лук и засыпьте Veget и добавьте лавровый лист. Перемешать все и варить на медленном огне около 25 минут. После этого времени добавить томатную пасту, очищенный и нарезанный чеснок и все специи. Затем вскипятите и перемешайте. Снимите все с огня, вынуть лавровый лист и взбить в однородную массу. Кетчуп положите смесь в банки и поместить в пастеризации.

После этого времени добавить томатную пасту, очищенный и нарезанный чеснок и все специи. Затем вскипятите и перемешайте. Снимите все с огня, вынуть лавровый лист и взбить в однородную массу. Кетчуп положите смесь в банки и поместить в пастеризации.

Сок малиново-мятный

- 1 кг малины

- 1 стакана сахара

- 15 листьев малины

- 10 листьев аронии

- 3 Литра воды

- 1 пучок мяты

- 2 Чайной ложки лимонного сока

Подготовка:

Малина готовьте вместе с сахаром, листьями малины и черноплодной рябины и водой на слабом огне. После ее закипания держите на огне еще 10 минут. Потом добавить чистые листья мяты, перемешайте и оставьте остужаться, а затем поместите в холодильник на 24 часа. По истечении этого времени извлеките листья, отожмите их внутрь и процедите сок через марлю. Добавить лимонный сок и вылейте в банки. Пастеризуйте около 10 минут.

Южный федеральный университет | Пресс-центр: В Таганроге разработали СВЧ-комплекс для пастеризации молока

Сотрудники Инжинирингового центра приборостроения, радио- и микроэлектроники НКБ «МИУС» ЮФУ (г. Таганрог) в рамках проекта, поддержанного в конкурсном отборе по Постановлению Правительства РФ №218 разрабатывают комплекс, в котором пастеризация молока проходит под воздействием СВЧ-волн. Индустриальный партнер данного проекта – АО «Таганрогский научно-исследовательский институт связи», являющийся частью КРЭТ (Концерн Радиоэлектронные технологии).

Таганрог) в рамках проекта, поддержанного в конкурсном отборе по Постановлению Правительства РФ №218 разрабатывают комплекс, в котором пастеризация молока проходит под воздействием СВЧ-волн. Индустриальный партнер данного проекта – АО «Таганрогский научно-исследовательский институт связи», являющийся частью КРЭТ (Концерн Радиоэлектронные технологии).

Новый комплекс эффективно уничтожает патогенные микроорганизмы, при этом сохраняя вкус и полезные свойства молока. Наиболее эффективная пастеризация необходима для поставок молока в дальние регионы страны, например Арктику для обеспечения живущих там людей биологически безопасными продуктами, а также для производства в нашей стране высококачественных сыров.

Традиционно пастеризацию проводят для обеззараживания продуктов и продления их срока годности. Множество методов пастеризации молока объединяет то, что в процессе происходит нагрев и уничтожение болезнетворных микроорганизмов. Пастеризация не защищает полностью от микробов и вредных бактерий — избавляясь от одних, другие (споры) она лишь делает менее активными.

Важно учитывать, что чем сильнее нагрев и чем дольше выдержка, тем выше вероятность разрушения белков в молоке, что влияет на органолептические свойства (вкус, цвет, запах и другие) и делает молоко менее полезным. Особенно сильно это проявляется при ультрапастеризации, предполагающей нагрев до 130 °С – в таких условиях большая часть белков разрушается. Из такого молока невозможно произвести высококачественные сыры и полезное детское питание.

В классических методах пастеризации поток молока или большая емкость обеззараживаются с помощью различных типов нагревательных элементов. Инновационные методы предполагают воздействие разных типов излучения для нагрева молока, например, ультрафиолетовых или СВЧ-волн. Именно СВЧ-излучение используют инженеры из Таганрога.

Комплекс для инновационной СВЧ-пастеризации предполагает нагрев молока до 65 °С и следующий за этим кратковременный скачок до 75 °С за 0,15 секунды. После температурного скачка сразу идет резкое охлаждение. В таких условиях не разрушается молочный сахар (лактоза), а также сохраняют свои свойства минеральные вещества (например, кальций), витамины и ценные ферменты.

После температурного скачка сразу идет резкое охлаждение. В таких условиях не разрушается молочный сахар (лактоза), а также сохраняют свои свойства минеральные вещества (например, кальций), витамины и ценные ферменты.

Инновация заключается в использовании новых программных режимов пастеризации, которые позволяют оптимизировать нужные температурные режимы и не допустить неравномерного, слишком долгого или сильного нагрева. Все методы пастеризации опасны перегревом или передержкой молока во время процесса – этого инженеры стараются избежать.

«Даже в обычной микроволновке можно просто нагреть молоко и убить бактерии. Но в этом случае происходит либо перегрев, либо неверная выдержка молока. Именно подбор специальных режимов управления длительности и мощности нагрева обеспечивает нужный температурный профиль пастеризации молока. Общая температура не поднимается выше 75 °С и то, только на доли секунды», – сообщил Андрей Ковалев, руководитель Инжинирингового центра НКБ «МИУС» ЮФУ.

В новой установке пастеризация происходит следующим образом: молоко, предварительно нагретое, попадает через стеклянные трубки в СВЧ-камеру с магнетроном, который облучает поток для обеспечения мгновенного температурного скачка. В этот момент и происходит пастеризация. Далее поток молока резко охлаждают.

СВЧ-излучение осуществляется в герметичной металлической камере и поэтому в окружающее пространство оно не попадает, и никак не влияет на организмы находящихся рядом с установкой людей (например, оператора комплекса).

Актуален метод СВЧ-пастеризации для обработки молока, из которого потом будут делать сыр. Для его производства важны лактобактерии и другие полезные микроорганизмы, содержащиеся в молоке. Ультрапастеризованное молоко не используется для приготовления сыра, будь то в производственных, или даже в домашних условиях.

В Арктике при отсутствии фермерских хозяйств необходима доставка продуктов хорошего качества “с материка”. Классическая пастеризация не дает таких результатов – патогенные микроорганизмы могут быть уничтожены не полностью, и тогда молоко в пути испортится. Изменения органолептических свойств должны быть минимальны – это и есть идеальная пастеризация: отсутствие болезнетворных микроорганизмов при сохранении вкуса и пользы натурального молока.

Изменения органолептических свойств должны быть минимальны – это и есть идеальная пастеризация: отсутствие болезнетворных микроорганизмов при сохранении вкуса и пользы натурального молока.

Свойства молока, пастеризованного с помощью СВЧ, превосходят свойства молока, пастеризованного классическим методом. Будет ли внедрена установка повсеместно, если свойства молока превосходят обычную пастеризацию – зависит от экономических причин, в том числе ее более дорогой стоимости. Это скажется на итоговой цене продукции.

«Установка находится на стадии разработки, мы завершаем конструкторскую документацию и переходим к изготовлению макета. К концу 2021 года планируем сделать первый опытный образец», – заключил руководитель Инжинирингового центра НКБ «МИУС» ЮФУ Андрей Ковалев.

Температура пастеризации

Пастеризация консервов — это процесс нагревания, обеспечивающий гибель в продукте дрожжей, плесневых грибов и вегетативных форм бактерий, достаточный для предотвращения развития споровой микрофлоры и гарантирующий по микробиологическим показателям безопасность употребления консервов в пищу. Пастеризацию герметически укупоренных продуктов проводят в автоклавах или аппаратах открытого типа при температуре до 100 °С, при асептическом консервировании температуру повышают до 130 °С.[ …]

Пастеризацию герметически укупоренных продуктов проводят в автоклавах или аппаратах открытого типа при температуре до 100 °С, при асептическом консервировании температуру повышают до 130 °С.[ …]

При пастеризации погибают лишь вегетативные формы микроорганизмов. Применяют низкую (нагрев продукта до 63—65 °С в течение 30 мин) и высокую (нагрев до 80—90 °С в течение 0,5—2 мин) пастеризацию. Пастеризацию используют в тех случаях, когда обработка при более высокой температуре денатурирует пищевой продукт.[ …]

Фасование и пастеризация. Фасуют желе при температуре 85—90 °С в тару вместимостью 0,35 дм3. Пастеризуют продукт при температуре 95 °С в течение 10 мин.[ …]

Учитывая, что при температуре более 50—60 °С (температура пастеризации) основная часть организмов не может существовать и что при средней температуре ниже +5 °С начался бы необратимый процесс полного оледенения планеты, можно сделать вывод о еще более узком возможном диапазоне температур на поверхности Земли. В стабилизации условий на поверхности Земли особенно велика роль Мирового океана, что обусловлено его массой и занимаемой площадью.[ …]

В стабилизации условий на поверхности Земли особенно велика роль Мирового океана, что обусловлено его массой и занимаемой площадью.[ …]

Компоты подвергают пастеризации, при температуре 85-100 °С в течение 5—55 мин в автоклавах или пастеризаторах непрерывного действия.[ …]

Воздействие высоких температур на жизнедеятельность бактерий используется для борьбы с ними. Примерами могут служить приемы обработки материалов — пастеризация и стерилизация. Пастеризация заключается в нагревании продукта при 70° С в течение 30 мин. Для уничтожения всех микроорганизмов и спор применяется стерилизация, которая заключается в нагревании обеззараживаемого материала при 120° С в течение 30 мин.[ …]

Консервирование с помощью высокой температуры производят путем стерилизации и пастеризации.[ …]

Обеззараживание жидких осадков нагреванием до температуры около Ю0°С при экспозиции в несколько минут способствует гибели яиц гельминтов и отмиранию патогенных микроорганизмов. При термическом режиме 52—56 °С в течение 5 мин погибают многие патогенные бактерии, при температуре 62—71°С и времени экспозиции до 30 мин отмирают вирусы. Поэтому термическая пастеризация опасных в санитарном отношении осадков является обязательной стадией их обработки, особенно в технологических процессах, предусматривающих утилизацию осадка.[ …]

Поэтому термическая пастеризация опасных в санитарном отношении осадков является обязательной стадией их обработки, особенно в технологических процессах, предусматривающих утилизацию осадка.[ …]

Эффективная технологическая схема установки для непрерывной пастеризации жидких осадков разработана фирмой «Ферайнигте Кес-сельверке АГ» (ФРГ). Достоинство этой схемы заключается в том, что часть затрачиваемой теплоты используется вторично путем использования двухступенчатого теплообмена сначала в первом теплообменнике, а затем во втором. Установка позволяет осуществлять непрерывную пастеризацию осадка при температуре 65 °С в течение 30 мин в трубчатых теплообменниках. В качестве теплоносителя можно использовать горючие газы или пар, применяя конструкции типа аппаратов погружного горения. Однако следует учитывать, что такая обработка не дает требуемого эффекта, если осадок долго хранится без последующей обработки (обезвоживания), так как в нем повторно развиваются санитарно-показательные микроорганизмы. [ …]

[ …]

Борьба с сорняками с помощью тепловой обработки заключается в «пастеризации» земли в теплицах и холодных парниках паром (30 мин при температуре 82° С). Этим способом можно избавиться от семян сорняков и некоторых возбудителей гнилей сеянцев. Нельзя допускать стерилизации почвы, так как это может отрицательно повлиять на бактерии, участвующие в круговороте азота. Лучше всего избегать посадки растений в свежепропарен-ную почву, дав время восстановлению соотношения микроорганизмов.[ …]

Стерилизация — общий термин, обозначающий тепловую обработку консервов, проводимую с целью уничтожения микроорганизмов при любых температурах. В более узком смысле под стерилизацией принято понимать тепловую обработку консервов при температурах выше 100 °С. Стерилизация же, проводимая при температурах 100° и ниже, называется пастеризацией.[ …]

За рубежом исследования по тепловой обработке осадков ведутся на лабораторных и производственных установках в широких диапазонах температур и давлений. [ …]

[ …]

При производстве консервов контролируют бактериологические показатели качества сырья, полуфабрикатов, вспомогательных материалов и консервируемых продуктов перед стерилизацией или пастеризацией, pH заливки и консервируемого продукта с регулируемой кислотностью перед стерилизацией и после выдержки готового продукта, температуры консервируемых продуктов, фасованных в горячем виде; стабильности консервов при Термостатировании, промышленной стерильности консервов, количество брака в партии консервов по видам дефектов; санитарного состояния тары и оборудования.[ …]

Фасуют сок после деаэрации и подогрева в подготовленные бутылки, укупориваемые корончатыми крышками, в банки типа I вместимостью до 3000 см3 и алюминиевые тубы вместимостью 200 см3. Далее банки направляют на пастеризацию при температуре 85-90 °С или стерилизацию при 100 °С в аппараты непрерывного действия или автоклавы. Продолжительность пастеризации и стерилизации — от 10 до 60 мин в зависимости от вида сока и вместимости тары. [ …]

[ …]

Учитывая это, для каждого продукта разрабатывается такой температурный режим, при котором достигается микробиологическая стабильность во время хранения. В зависимости от степени нагревания продукта различают стерилизацию и пастеризацию. Стерилизация должна обеспечить полную гибель нетермостойкой неспорообразующей микрофлоры и уменьшить количество спорообразующих микроорганизмов до уровня, достаточного для предотвращения порчи продукта при температурах умеренного климата. Продукты низкой и средней кислотности стерилизуют в герметично укупоренной таре в автоклаве при температуре 110…120 °С. В последнее время стали применять так называемое асептическое консервирование, когда продукцию стерилизуют в тонком слое без тары при более высокой температуре (125…150 °С) с последующей расфасовкой в стерильную тару. В этом случае герметизацию консервов проводят в атмосфере, не содержащей микроорганизмов.[ …]

Тончайшая в масштабах Земли пленка воды на ее поверхности тем не менее оказывает огромное стабилизирующее воздействие на условия среды, прилегающей к поверхности, в которой развивалась и существует биосфера. Средняя глобальная температура у поверхности планеты на протяжении всей записанной в геологических отложениях истории нашей планеты, то есть около 4 млрд. лет, изменялась в очень незначительных пределах. То, что гидросфера за этот период никогда не кипела и не испарялась полностью, так же как и то, что она никогда полностью не замерзала, говорит о достаточно узком диапазоне колебаний температуры. Диапазон колебаний температуры находился в пределах значительно ниже 1000С до несколько выше 00С. Еще более сужают диапазон колебаний температуры соображения о том, что подавляющая часть организмов при температуре 50 — 60°С не может существовать, так как это температура пастеризации. При средней глобальной температуре ниже 5°С начался бы необратимый процесс полного оледенения планеты.[ …]

Средняя глобальная температура у поверхности планеты на протяжении всей записанной в геологических отложениях истории нашей планеты, то есть около 4 млрд. лет, изменялась в очень незначительных пределах. То, что гидросфера за этот период никогда не кипела и не испарялась полностью, так же как и то, что она никогда полностью не замерзала, говорит о достаточно узком диапазоне колебаний температуры. Диапазон колебаний температуры находился в пределах значительно ниже 1000С до несколько выше 00С. Еще более сужают диапазон колебаний температуры соображения о том, что подавляющая часть организмов при температуре 50 — 60°С не может существовать, так как это температура пастеризации. При средней глобальной температуре ниже 5°С начался бы необратимый процесс полного оледенения планеты.[ …]

Наиболее распространенные из передающихся с водой болезней — брюшной тиф, вызываемый бактериями Salmanella typhosa, азиатская холера (бактерии Vibrio comma) и дизентерия (бактерии Shigella dysenteriae). Тиф — острое инфекционное заболевание, характеризуемое продолжительной высокой температурой (лихорадка) и поражением селезенки, желудочно-кишечного тракта и крови. Симптомы холеры включают понос, рвоту и обезвоживание организма. Дизентерия вызывает понос, кровянистый стул и иногда лихорадку. Все эти болезни очень серьезны и часто приводят к смерти. Передаются они при непосредственном контакте через пищу, молоко, крабов или устриц и воду. Хотя перечисленные болезни еще свирепствуют в слаборазвитых странах и за всю историю человечества унесли миллионы жизней, они практически побеждены в США благодаря контролю за окружающей средой, пастеризации молока и хлорированию питьевой воды.[ …]

Тиф — острое инфекционное заболевание, характеризуемое продолжительной высокой температурой (лихорадка) и поражением селезенки, желудочно-кишечного тракта и крови. Симптомы холеры включают понос, рвоту и обезвоживание организма. Дизентерия вызывает понос, кровянистый стул и иногда лихорадку. Все эти болезни очень серьезны и часто приводят к смерти. Передаются они при непосредственном контакте через пищу, молоко, крабов или устриц и воду. Хотя перечисленные болезни еще свирепствуют в слаборазвитых странах и за всю историю человечества унесли миллионы жизней, они практически побеждены в США благодаря контролю за окружающей средой, пастеризации молока и хлорированию питьевой воды.[ …]

Из томатов также выпускают сок концентрированный с массовой долей сухих веществ 40 %. Технология его отличается от производства натурального сока тем, что томатная масса после центрифуг поступает на отделение песка и последующее уваривание в вакуум-выпарных станциях. Температура фасования перед пастеризацией в автоклавах должна быть не менее 85 °С, а в непрерывнодействующих аппаратах — 90-93 °С. [ …]

[ …]

Дегельминтизации могут подвергаться как исходные, так и механически обезвоженные осадки сточных вод. Дегельминтизация жидких осадков осуществляется введением в них острого пара путем перемешивания или эжектирования. Расход пара определяется из расчета прогревания всей массы осадка до температуры 60—65 °С. Наряду с обработкой острым паром дегельминтизация может осуществляться путем пастеризации осадков в различных теплообменниках либо с помощью теплоэлектро-нагревателей. В процессе дегельминтизации путем прогревания влажность осадков не снижается. Для сокращения расхода тепла на дегельминтизацию осадки целесообразно предварительно сгущать и обезвоживать. Для обеззараживания механически обезвоженных осадков рекомендуется применять установки по дегельминтизации осадков (рис. 8.9), разработанные АКХ им. К.Д. Памфилова.[ …]

В соответствии с технологическими инструкциями промышленностью выпускаются маринады, в которых максимальная массовая доля уксусной кислоты не превышает 0,9 %. Такая концентрация недостаточна для подавления жизнедеятельности плесеней, уксуснокислых и других бактерий даже в условиях пониженных температур хранения, поэтому принято сочетать консервирующее действие слабых растворов уксусной кислоты с тепловой обработкой — пастеризацией или стерилизацией.[ …]

Такая концентрация недостаточна для подавления жизнедеятельности плесеней, уксуснокислых и других бактерий даже в условиях пониженных температур хранения, поэтому принято сочетать консервирующее действие слабых растворов уксусной кислоты с тепловой обработкой — пастеризацией или стерилизацией.[ …]

Фасование и стерилизация. После протирания пюреобразную массу фасуют в горячем виде (не ниже 85 ° С) в стеклянные, металлические лакированные банки и бутыли. Пюре из клюквы, черники, голубики, черной смородины и вишни фасуют только в стеклянную тару. Пюре в таре вместимостью до 3 дм3 в основном стерилизуют при температуре 100 °С, лишь пюре из высококислотного сырья (клюквы, кизила, крыжовника) подвергают пастеризации при температуре 90 °С. Продолжительность собственно стерилизации — от 15 до 60 мин в зависимости от вида пюре и вместимости тары. После стерилизации продукт охлаждают водой до 40 ° С.[ …]

Напитки можно также получать из вторичного сырья — выжимок, остающихся после изготовления консервов по другим технологиям. Выжимки клюквы или чёрной смородины заливают водой в соотношении 10:18, перемешивают и пропаривают острым паром. Смесь выдерживают в течение 6-12 часов или при непрерывном перемешивании в течение 1 часа, затем прессуют. Отпрессованную жидкость смешивают с сахарным сиропом, приготовленным на этой же жидкости в соответствии с рецептурой. Напиток деаэрируют, подогревают и расфасовывают в стеклянную тару. После укупорки тары проводят пастеризацию в автоклавах при температуре 85 “С. Продолжительность пастеризации зависит от объёма тары и составляет от 50 до 110 мин. Из 1000 кг такого сырья можно получить более 200 кг клюквенного или более 300 кг черносмородинового напитка.[ …]

Выжимки клюквы или чёрной смородины заливают водой в соотношении 10:18, перемешивают и пропаривают острым паром. Смесь выдерживают в течение 6-12 часов или при непрерывном перемешивании в течение 1 часа, затем прессуют. Отпрессованную жидкость смешивают с сахарным сиропом, приготовленным на этой же жидкости в соответствии с рецептурой. Напиток деаэрируют, подогревают и расфасовывают в стеклянную тару. После укупорки тары проводят пастеризацию в автоклавах при температуре 85 “С. Продолжительность пастеризации зависит от объёма тары и составляет от 50 до 110 мин. Из 1000 кг такого сырья можно получить более 200 кг клюквенного или более 300 кг черносмородинового напитка.[ …]

Стерилизация томатной массы в потоке. Относительно невысокая активная кислотность томатов машинного сбора — pH 4,0—4,7 — создает благоприятные условия для развития микроорганизмов, в том числе и возбудителей ботулизма. На их уничтожение и рассчитана высокотемпературная обработка пульпы в потоке перед увариванием, проводимая по схеме: подогрев до 125 °С, выдержка в течение 70 с и охлаждение до 85 °С. Параметры стерилизации томатной массы необходимо строго контролировать, поскольку дальнейшие технологические процессы производства томатной пасты (уваривание, подогрев, пастеризация) осуществляются при температурах, не являющихся летальными в отношении спор возбудителей ботулизма.[ …]

Параметры стерилизации томатной массы необходимо строго контролировать, поскольку дальнейшие технологические процессы производства томатной пасты (уваривание, подогрев, пастеризация) осуществляются при температурах, не являющихся летальными в отношении спор возбудителей ботулизма.[ …]

UHT and HTST Pasteurization | Thermal Validation | Food

UHT and HTST Pasteurization | Thermal Validation | Food | Ellab RusПодходящие решения

Для ультрапастеризации и кратковременной высокотемпературной пастеризации Ellab рекомендует использовать

беспроводные дата логгеры Tracksense® Pro

Изучите предлагаемые опции и свяжитесь с нами для получения дополнительной информации.

Получить допольнительную информацию

TrackSense® Pro

Жесткий датчик температуры

TrackSense® Pro

Термопарный датчик

TrackSense® Pro

Датчик давления 6 бар

E-Val™ Pro

Проводная система термопар

Ультрапастеризация и кратковременная высокотемпературная пастеризация в пищевой промышленности

Ультрапастеризация и кратковременная высокотемпературная пастеризация — это строго регламентированные термические процессы, которые используются для стерилизации жидких продуктов (обычно пищевых продуктов) перед упаковкой. Целью термического процесса является стерилизация продуктов и напитков, таких как молоко, сок, заправка и йогурт, при этом они сохраняют свою внешнюю привлекательность и становятся продуктами длительного хранения.

Целью термического процесса является стерилизация продуктов и напитков, таких как молоко, сок, заправка и йогурт, при этом они сохраняют свою внешнюю привлекательность и становятся продуктами длительного хранения.

Стандартный дизайн установки для ультрапастеризации и кратковременной высокотемпературной пастеризации включает в себя:

- Теплообменник — пластинчатого типа (PHE) (обычно для продуктов с низкой вязкостью и без твердых частиц) или трубчатого типа (THE)

- Трубчатый выдерживатель — предназначен для обеспечения правильного времени обработки

- Уравнительная емкость

- Система контроля и мониторинга

Ультрапастеризация и кратковременная высокотемпературная пастеризация имеют следующие определения:

Кратковременная высокотемпературная (HTST) пастеризация

HTST пастеризация является предпочтительным методом пастеризации, при котором продукт нагревают до 72°C в течение прибл. 15 секунд

Ультрапастеризация (UHT)

При ультрапастеризации продукт (в частности, молоко) нагревается до 130-150°C в течение 0,5-1,0 секунды. Некоторые относят данный процесс к стерилизации, а не пастеризации. Он приводит к значительно более длительному сроку хранения.

Некоторые относят данный процесс к стерилизации, а не пастеризации. Он приводит к значительно более длительному сроку хранения.

Процесс HTST пастеризации

HTST пастеризация, которую иногда называют «мгновенной пастеризацией», представляет собой непрерывный термический процесс, в котором:

- Холодный (4°С) сырой продукт подается в машину.

- Он проходит через пластинчатый теплообменник, где температура поднимается до 72°C

- Затем он проходит трубчатый выдерживатель в течение 15 секунд.

- Затем продукт отправляется обратно через секцию рекуперации, где он охлаждается до прибл. 32°C прежде, чем он возвращается через теплообменник, в результате температура на выходе составляет 4°C

Ультрапастеризация включает в себя процесс предварительного нагрева с последующим воздействием высокими температурами 130-150°С в течение 0,5-1,0 секунды.

Процесс ультрапастеризации:

- Продукт закачивается через систему удаления воздуха в теплообменник.

- После нагревания продукт проходит через трубчатый выдерживатель, где на него оказывается необходимый температурно-временной эффект.

- Затем он поступает в блок охлаждения (теплообменник), в котором охлаждается для сохранения питательных веществ и ароматических компонентов перед поступлением в машину упаковки.

Процедуры CIP и SIP

После того, как продукт прошел полный цикл ультрапастеризации или HTST пастеризации, система должна пройти операцию очистки на месте (CIP), которая обычно включает последовательную обработку растворами горячей воды и щелочью / кислотой. Чистка должна обеспечить чистоту поверхностей и снизить риск последующего загрязнения (свертывания) продукта, поскольку свертывание может повлиять на скорость теплообмена и время обработки продукта.

Через равные промежутки времени все установки для ультрапастеризации и HTST пастеризации должны проходить стерилизацию на месте (SIP), для которой используются пар, h3O2, излучение или комбинация этих методов. Для линий розлива стерилизация выполняется с использованием пара или воды под высоким давлением — обычно при 121°C в течение 30 минут. При этом стерилизация уравнительной емкости должна выполняться насыщенным паром из-за большого объема.

Для линий розлива стерилизация выполняется с использованием пара или воды под высоким давлением — обычно при 121°C в течение 30 минут. При этом стерилизация уравнительной емкости должна выполняться насыщенным паром из-за большого объема.

Процесс

Процессы валидации ультрапастеризации и HTST пастеризации обычно делятся на 3 части:

- Квалификация емкостей с учетом максимальной температуры и однородности температуры (распределения) для подтверждения стерильности, то есть надлежащей процедуры SIP (стерилизация на месте) между каждым производственным циклом.

- Валидация профиля температуры / времени, полученного с помощью трубчатого выдерживателя, для подтверждения достижения нагрева, достаточного для того, чтобы определить продукт как асептический / стерильный. В связи с этим также важно определить температуру продукта на выходе из трубчатого выдерживателя.

- Валидация возможных перепадов температуры в трубопроводах и трубчатом выдерживателе для определения возможного загрязнения (блокировка потока).

Если трубопровод не загрязнен, изменение температуры между входом и выходом трубчатого держателя обычно находится в пределах от 0,3 до 0,5°C, в то время как наличие загрязнения увеличит это значение до 1-4°C, что свидетельствует о повышении сопротивления внутри трубки. При возникновении загрязнения должна быть проведена новая CIP / SIP процедура.

Если трубопровод не загрязнен, изменение температуры между входом и выходом трубчатого держателя обычно находится в пределах от 0,3 до 0,5°C, в то время как наличие загрязнения увеличит это значение до 1-4°C, что свидетельствует о повышении сопротивления внутри трубки. При возникновении загрязнения должна быть проведена новая CIP / SIP процедура.

Что касается стерильности, то в системах ультрапастеризации и HTST пастеризации реализованы два подхода, а именно: подход Over-Kill, в котором используются биоиндикаторы и полоски для контроля эффективности процесса стерилизации суррогатных микроорганизмов, и метод Log Log Reduction, при котором необходимы системы валидации Ellab, чтобы получить точные данные о температуре / давлении.

Микробная проба при ультрапастеризации и HTST пастеризации:

Микробная проба выполняется, например, используя споры. Тесты выполняются на разных этапах процесса — сразу после его запуска, в середине и непосредственно перед завершением. Эти тесты в основном используются для выявления изменений в процессе в зависимости от времени. Они, однако, довольно дороги и не дают немедленных результатов.

Эти тесты в основном используются для выявления изменений в процессе в зависимости от времени. Они, однако, довольно дороги и не дают немедленных результатов.

Картирование температуры и метод Log Reduction при ультрапастеризации и HTST пастеризации:

Использование параметрических данных, включающие измерение температуры и / или давления, является очень надежным методом, предоставляющим мгновенные результаты. Проведение картирования температуры (исследование распределения тепла) в уравнительной / асептической емкости является самой первой стадией при проведении каждой процедуры валидации ультрапастеризации и HTST пастеризации. Оно выполняется для обеспечения правильного и адекватного процесса стерилизации емкости на месте (SIP), поскольку емкость является конечным местоположением продукта перед его закачкой в наполняющую машину.

После того, как картирование и идентификация холодной точки (критической точки) завершены, устанавливаются датчики и выполняется несколько последовательных циклов SIP для подтверждения достижения стерильности. Данная операция путем вычисления значения F0 (log 6 или 12 reduction).

Данная операция путем вычисления значения F0 (log 6 или 12 reduction).

Трудности

Валидация непрерывного асептического процесса, такого как ультрапастеризация или HTST пастеризация, включает в себя несколько факторов, из которых определение местоположения критической точки является наиболее важным. Критические точки — это часть системы с наименьшей реакцией, особенно это важно для размещения внутри трубчатого выдерживателя. Холодная точка может быть расположена в центре выдерживателя или в других местах в зависимости от типа продукта. Поэтому его необходимо определить до валидации ультрапастеризации или HTST пастеризации с использованием математического моделирования в сочетании с фактическими измерениями.

Поскольку оборудование для ультрапастеризации и HTST пастеризации имеет большие габаритные размеры, одной из самых больших проблем является размещение измерительных приборов. В связи с этим настоятельно рекомендуется использовать беспроводные дата логгеры, которые могут быть расположены в любом необходимом месте.

Еще одной проблемой является возможность измерения фактической температуры продукта внутри системы пастеризации. Для этого может потребоваться установка высокотехнологичных прокладок или специальных вставных клапанов (клапанов Janz), которые привариваются к трубопроводу в критических точках, позволяя вставлять датчики через систему натяжных мембран. Если это невозможно, другим решением является измерение температуры поверхности снаружи трубы — и выполнение корреляции температуры для компенсации разницы.

Нормативы

Ультрапастеризация и HTST пастеризация должна соответствовать действующим стандартам, быть квалифицированной и утвержденной.

Существует несколько стандартов на пищевые продукты, охватывающих эти процессы, такие как AS 3993 (2003), NZFSA (2003), стандарты температуры и времени для пастеризации и ультрапастеризации, опубликованные Службой общественного здравоохранения США, а также CFR, раздел 21, FDA. 110, 113 и 114.

Общие нормативы для оборудования:

- Сертификация ISO 9001

- Нормативы FDA / USDA и EEC

- CE & UL Сертификаты

- cGMP или GAMP5

- ISO / IEC 12207 Процессы жизненного цикла ПО

- Нормативы, рекомендуемые местными властями

Метод

Важность проведения валидации ультрапастеризации и HTST пастеризации заключается в том, чтобы гарантировать, что выбранные параметры, используемые для продукта, являются адекватными, обеспечивают производство безопасного термически обработанного продукта и в то же время не ставят под угрозу желаемое качество и внешние характеристики продукта.

Результаты измерений также должны обеспечить следующее:

- Определение пространственного и временного распределения температуры внутри продукта, обеспечивая адекватную обработку и безопасность пищевых продуктов.

- Профиль температуры (во времени и в пространстве) должен предоставлять информацию, используемую для расчета значения летальности (F0 / P0)

- Предоставить руководство по математическому моделированию процесса и улучшению управления процессом

Точки стандартной рабочей процедуры (SOP) для уравнительных емкостей:

Использование системы термопар E-Val™ Pro возможно, но сопряжено со значительными опасностями. Может возникнуть трудность в управлении большими емкостями с помощью 7-метровых кабелей, учитывая необходимость стратегически правильного расположения датчиков внутри емкости.

Использование беспроводной системы дата логгеров TrackSense® Pro является более подходящим вариантом, поскольку дата логгеры могут быть размещены в любом необходимом месте. Благодаря надежному креплению, например, с помощью продезинфицированной нити, веревки или прочной клейкой ленты и силиконовой системы фиксации FixPro, логгеры могут быть размещены в соответствующих местах внутри емкостей.

Благодаря надежному креплению, например, с помощью продезинфицированной нити, веревки или прочной клейкой ленты и силиконовой системы фиксации FixPro, логгеры могут быть размещены в соответствующих местах внутри емкостей.

Точки стандартной рабочей процедуры (SOP) для асептической линии / трубчатого выдерживателя:Использование E-Val Pro для асептических линий может быть затруднено, так как стандартные 7-ми метровые термопары SSA могут не охватывать все участки большой ультравысокотемпературной / асептической системы. При невозможности расположения термопар в критических областях процесса ультрапастеризации или HTST пастеризации с помощью вставного клапана (Janz) или высокотехнологичных прокладок, альтернативой может быть использование поверхностных датчиков типа MHD, размещенных на внешней стороне трубы. Однако при использовании поверхностных датчиков может потребоваться учет смещения, в связи с чем возникает необходимость их размещения как можно ближе к трубе, на которой установлен калиброванный датчик температуры.

Использование дата логгеров TrackSense Pro гораздо более эффективно для ультрапастеризации и HTST пастеризации, поскольку трудности валидации или измерения критических областей широко разработанной, системы непрерывной термообработки (которая характерна для HTST системы и системы горячего заполнения («Hot-Fill-Hold») могут быть решены при помощи системы беспроводных дата логгеров. Этот процесс может быть оптимизирован при использовании опции отображения данных в реальном времени SKY.

Для валидации процессов ультрапастеризации и HTST пастеризации, в соответствии с предопределенными критериями приемлемости, ПО ValSuite ™ идеально подходит при использовании следующих стандартных средств и отчетов.

- Отчет F0: Расчет значения летальности.

- Комментарии: Спецификации и изображения тестового оборудования

- Отчет предела: Температура

- Блок: Картирование точек измерения — включает изображени

- Маркеры временных событий: Зона нагрева, зона термообработки, зона охлаждения (суб-зоны)

- Расширенный отчет валидации: Оценка температуры и P-единицы для всех критериев процесса с индикаторами «выполнен / не не выполнен»

- Статистические отчеты: Минимальное, максимальное, среднее значение, дельта всех параметров

- Текстовый документ: SOP презентация

Что такое пастеризация, использование в сыроварении

Содержание

- Пастеризация

- Суть процесса

- Сколько хранится молоко после пастеризации

- Использование молока в сыроварении

- Добавление в сырье хлорида кальция

- Заключение

Несмотря на то, что многие стараются приобретать только домашнее молоко, будучи уверенными в том, что в нем содержится максимальное для данного продукта количество полезных веществ, специалисты настоятельно рекомендуют уходить от этого выбора. Безусловно, в домашнем молоке полезных веществ и витаминов больше, но вместе с тем, необработанный продукт пить слишком рискованно, ведь в нем могут присутствовать и патогенные микроорганизмы, угрожающие здоровью человека. Наиболее оптимальным решением, по мнению специалистов, станет употребление пастеризованного молока. Пастеризация – это специфический процесс обработки жидкости. Поговорим об этом более подробно.

Безусловно, в домашнем молоке полезных веществ и витаминов больше, но вместе с тем, необработанный продукт пить слишком рискованно, ведь в нем могут присутствовать и патогенные микроорганизмы, угрожающие здоровью человека. Наиболее оптимальным решением, по мнению специалистов, станет употребление пастеризованного молока. Пастеризация – это специфический процесс обработки жидкости. Поговорим об этом более подробно.

Пастеризация

Каждая хозяйка знает, что перед тем, как пить молоко, его желательно перекипятить. Что такое пастеризация? Под этим процессом понимают термический процесс обработки жидкости, будь то молока или же сока. Но в отличие от кипячения, данный процесс более щадящий.

Пастеризация натурального молока позволяет очистить его от болезнетворных микроорганизмов, грибов, повышая безопасность напитка, а также продлевая срок годности продукта. Но вместе с тем, высокая температура, по логике вещей, вместе с патогенной микрофлорой уничтожает и полезные вещества, витамины. И вот в этом, собственно, и отличие обычного кипячения и пастеризации.

И вот в этом, собственно, и отличие обычного кипячения и пастеризации.

Режимы молочной пастеризации на самом деле подобраны таким образом, чтобы минимизировать потери полезных свойств и вместе с тем уничтожить как можно больше болезнетворных микроорганизмов. Основателем процесса, именуемого пастеризация, стал Луи Пастер – логично, откуда появилось название данного термического процесса.

Существует несколько режимов проведения пастеризации:

- мгновенный;

- быстрый;

- длительный;

Все зависит от температуры, при которой выдерживается молоко, и, соответственно, времени выдержки.

Кроме пастеризации существует еще и процесс ультрапастеризации. На практике такой продукт ничем не отличается от стерилизованного молока.

Необходимость в проведении ультрапастеризации возникла за счет критики вокруг пастеризованного молока – некоторые специалисты все-таки настояли, что данный процесс, хоть и направлен на уничтожение патогенной микрофлоры, не способен полностью очистить молоко от болезнетворных микроорганизмов.

Процесс пастеризации не способен защитить в полном объеме от болезнетворной микрофлоры и вредоносных бактерий – уничтожая одних, другие становятся менее активными.

Ультрапастеризация требует большой температуры нагрева – 140°. В таких условиях молоко выдерживается на протяжении 20 секунд, после чего его резко охлаждают до 4-5°С. Такая обработка позволяет очистить жидкость от абсолютно всех бактерий, грибов и патогенных микроорганизмов.

Но вместе с ними уходят и полезные вещества, витамины. Поэтому ультрапастеризованное молоко практически не приносит ожидаемой пользы. А вот срок хранения такого очищенного продукта достигает 5-6 недель.

Суть процесса

Технология пастеризаций подразумевает под собой единоразовый нагрев жидкости до температуры 60-80°С с последующей выдержкой в 30-60 минут – все зависит от выбранного технологом режима.

Для чего молоко пастеризуют на заводах? Чтобы обеззаразить продукт и продлить срок его хранения. А значит, пастеризованное на производстве молоко дольше простоит на прилавках магазинов и будет продано в больших количества. Говоря о домашней пастеризации, она выполняется с целью производства домашних заготовок.

Также стоит отметить, что в процессе проведения данной термической обработки, гибнут вегетативные формы микроорганизмов, тогда как споры продолжают оставаться в жизнеспособном состоянии и как только возникает благоприятные условия, они начинают активно размножаться. По этой причине пастеризованное, в отличие от ультрапастеризованного и стерилизованного молока, имеет небольшой срок хранения – несколько дней после вскрытия упаковки.

Согласно целому ряду клинических исследований, доказано, что пищевая ценность такого молока практически не меняется. Это достигается за счет использования щадящих температурных условий термической обработки.

В зависимости от времени проведения термообработки, существует несколько режимов пастеризации:

- Длительная.

Продукт нагревается до температуры 63-65°С и выдерживается на протяжении 30-60 минут.

Продукт нагревается до температуры 63-65°С и выдерживается на протяжении 30-60 минут. - Короткая. Жидкость, вещество греется до t=85-90°, а время выдержки составляет уже 30-60 секунд.

- Мгновенная. Молоко нагревается до температуры 98° и выдерживается при ней всего несколько секунд.

Справка! Пастеризованное в промышленных условиях молоко хоть и сохраняет большую часть полезных веществ, витаминов, но его нельзя считать абсолютно безопасным с точки зрения нахождения в нем микробов. За счет них происходит быстрое скисание продукта.

Читайте дальше, сколько хранится молоко?

Сколько хранится молоко после пастеризации

Что такое простерилизованное молоко, мы разобрались. Теперь поговорим о сроках хранения продукта, прошедшего данную термическую обработку.

Парное молоко хранится не так долго, как хотелось бы многим из нас. Поэтому приобретая пастеризованное молоко потребители искренне верят, что за счет данной термообработки продукт чуть ли не законсервируется на заводе, а значит, он способен на протяжении длительного времени сохранять свои полезные свойства и свежесть. Но, к сожалению, все ни настолько безоблачно, как хотелось.

Поэтому приобретая пастеризованное молоко потребители искренне верят, что за счет данной термообработки продукт чуть ли не законсервируется на заводе, а значит, он способен на протяжении длительного времени сохранять свои полезные свойства и свежесть. Но, к сожалению, все ни настолько безоблачно, как хотелось.

Срок хранения обычного пастеризованного молока в запечатанном виде составляет не более 4-х дней, а после вскрытия упаковки оно начинает прокисать уже через 24 часа. Скажем больше, даже при таком непродолжительном сроке хранения продукт должен находиться в холодильнике, ведь при комнатной температуре он еще быстрее утратит свои полезные свойства и скиснет.

Совет! Продлить срок хранения пастеризованного молока возможно, прибегнув к переливанию продукта в герметичную стеклянную емкость либо подвергнув его кипячению. В первом случае молочнокислые бактерии могут завестись в жидкости даже в момент переливания, а во втором – кипятить продукт следует заблаговременно, пока он еще не пришел в негодность, и подобная процедура не отразилась отрицательно на полезности молочного напитка.

Говоря об ультрапастеризации, то тут ситуация отличается в значительной степени – молоко греют до критически высоких температур, что сводит на нет в нем существование какой-либо жизнеспособной микрофлоры. Да, молоко уже не обладает полезными свойствами, но сроки хранения у него уже достаточно внушительны, позволяющие перевозить его от производителя в разные точки, далеко отстоящие от него, не опасаясь за сохранность вкусовых качеств продукта.

В складских помещениях и в других специализированных местах подвергнутое ультрапастеризации молоко может сохраняться на протяжении нескольких месяцев. В открытой упаковке срок хранения сокращается, но, в отличие от пастеризованного продукта, речь идет не о нескольких сутках, а о нескольких неделях.

Тут же стоит понимать, если не знаешь даты производства продукта, то срок годности – величина абстрактная. Молоко, подвергнутое пастеризации, является скоропортящимся продуктом, а посему, данный аспект вопроса стоит обязательно уточнять – дата выпуска и срок годности указывается на таре.

По тому же сроку годности одновременного возможно определить и то, какова польза от напитка. Так, из всего вышесказанного вытекает, что действительно натуральный и наиболее полезный напиток не может храниться на протяжении длительного времени.

При какой температуре желательно хранить молоко, прошедшее пастеризацию? Стандартная температура для холодильных камер – 6-8°С. В таких условиях продукт способен сохранить свои полезные свойства на протяжении указанного производителем периода хранения.

Использование молока в сыроварении

Сыр лучше всего, конечно же, готовить из натурального молока. Так он получается вкусным и максимально полезным. Но учитывая факт того, что такой продукт не лишен вредоносных бактерий, все же возникает необходимость в проведении обработки с целью снижения болезнетворной микрофлоры в нем.

Говоря о сыроварении, процесс пастеризации помогает не только продлить срок хранения готового продукта, но и устраняет из него львиную долю болезнетворных бактерий, оставляя по максимуму полезные вещества, витамины.

Кроме того, используя не натуральное молоко, а пастеризованное крайне важно учитывать, что ограничивающим параметром такового является максимальное сохранение состава и физико-химических свойств молока, оказывающих влияние на выход и качество сыра.

Пастеризация в сыроварении выполняется по определенной технологии: нагрев до температуры 71-72°С и выдержка на протяжении 20-25 секунд. В случае необходимости проведения высокой бактериальной обсемененности молочного сырья режим следующий: t=74-75°С, время выдержки сырья – 20-25 секунд.

Сырье для приготовления мягких сыров подвергается пастеризации по схеме: t=80-85°, время выдержки – 5-10 секунд.

Указанные режимы не означают, что стоит придерживаться именно их – это среднестатистические данные. Каждый сыровар создает свою индивидуальную технологию изготовления сыра, в том числе и пастеризации исходного сырья.

Добавление в сырье хлорида кальция

Пастеризация, как оговаривалось ранее, нарушает структуру молочного сгустка, за счет чего резко снижается способность исходного сырья свертываться с помощью сычужного фермента. Чтобы в итоге получить сырный сгусток необходимо ввести в молоко соли кальция – хлорид кальция в виде 40-процентного раствора. Вещество вводится из расчета на 100 кг нормализованной смеси – 10-40 граммов кристаллического Са.

Чтобы в итоге получить сырный сгусток необходимо ввести в молоко соли кальция – хлорид кальция в виде 40-процентного раствора. Вещество вводится из расчета на 100 кг нормализованной смеси – 10-40 граммов кристаллического Са.

Заменить хлорид кальция возможно его фосфорнокислыми солями. Внеся монокальцийфосфата Са в количестве 15-30 грамм на 100 кг молочной смеси удастся восстановить свертываемость молочного сгустка.

Заключение

Резюмируя все вышесказанное, подведём небольшой итог:

- Пастеризация – процесс термической обработки жидкости либо любого другого вещества с целью очищения его от патогенной микрофлоры и продления срока хранения.

- Существует несколько режимов проведения подобной термической обработки: медленная, быстрая и мгновенная. Чем выше температура обработки продукта, тем короче продолжительность термообработки.