Механические свойства древесины

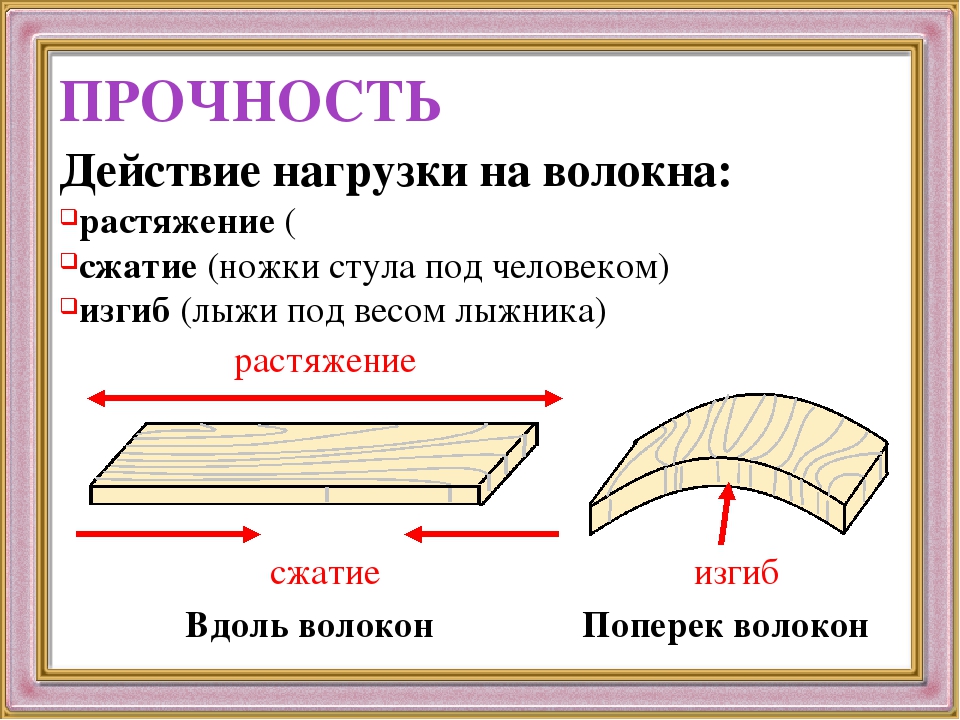

Древесина вследствие волокнистого строения отличается высокой прочностью при растяжении и сжатии вдоль волокон и значительно меньшей — поперек волокон. У хвойных пород предел прочности при сжатии вдоль волокон в 10-12 раз больше, чем поперек, а у лиственных — в 5-8 раз. Механическая прочность древесины в значительной степени зависит от объемной массы; с увеличением объемной массы древесины повышается прочность.

Прочность зависит от влажности — с повышением влажности она уменьшается. На прочность древесины оказывает влияние лишь изменение количества гигроскопической влаги. При повышении влажности выше точки насыщения волокон прочность древесины практически не уменьшается.

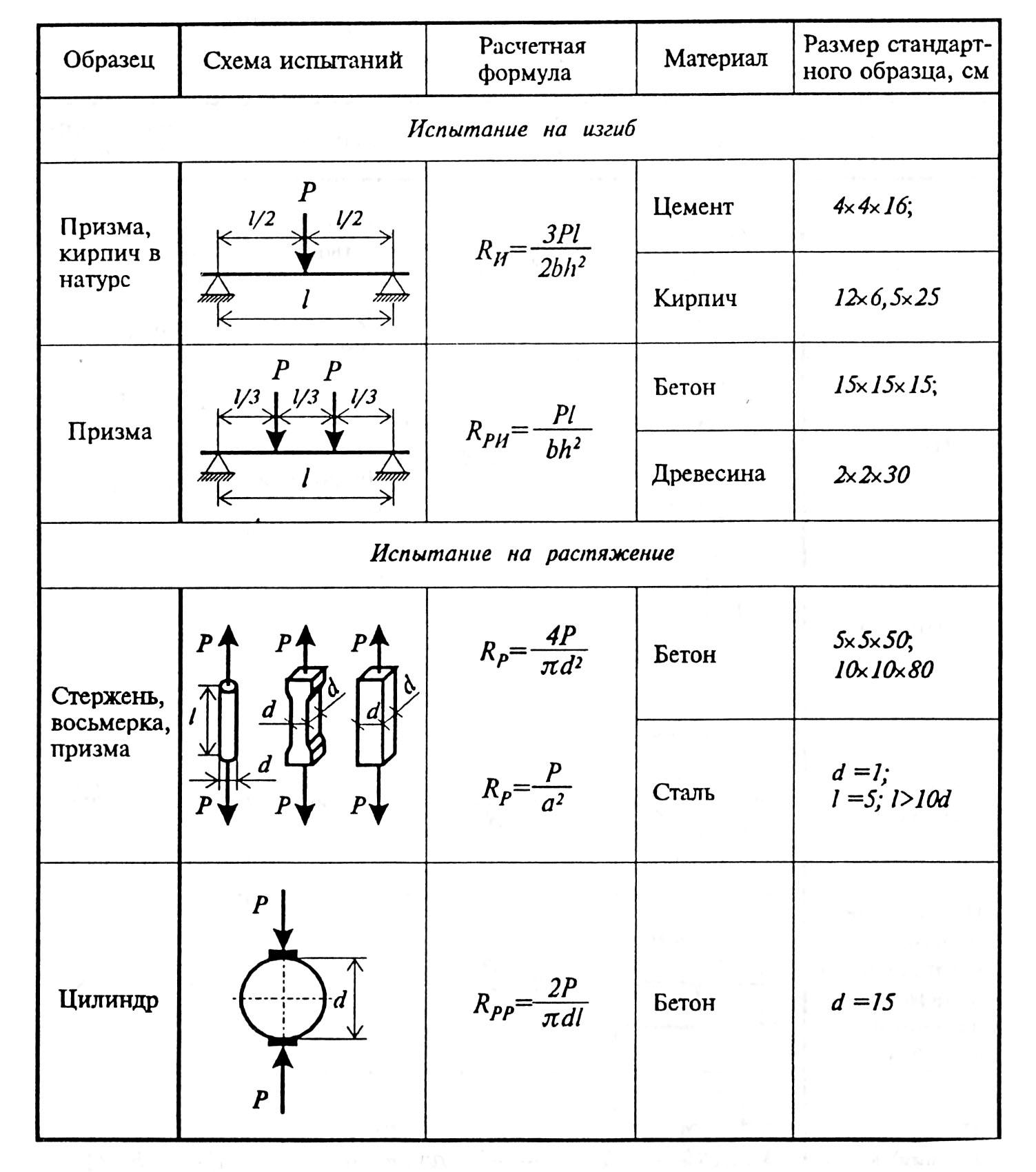

Прочность древесины характеризуется пределом прочности, т.е. напряжением, равным отношению наибольшей нагрузки, предшествовавшей разрушению образца, к первоначальной площади его сечения. Деформация древесины может быть различной не только в зависимости от величины действующих сил, но и от продолжительности их воздействия.

Во многих деревянных конструкциях древесина работает на сжатие, смятие, скалывание, изгиб и реже на растяжение как вдоль, так и поперек волокон. В связи с этим древесину испытывают, главным образом, на сжатие вдоль и поперек волокон, на скалывание и изгиб.

Прочность древесины при сжатии вдоль волокон. Это одно из важных механических свойств древесины. Сопротивление сжатию вдоль волокон составляет значительную величину и колеблется у различных пород от 40 до 60 МПа при стандартной влажности 12% и от 20 до 40 МПа при влажности выше 30%. Сжатие древесины вдоль волокон имеет важное значение при использовании ее для мебели, свай, стоек, стропильных ферм и т. д.

Предел прочности о 12, Па, вычисляют по формуле Оц * Pab. Здесь Р — максимальное разрушающее усилие, Н; а и b — ширина и толщина образца, м.

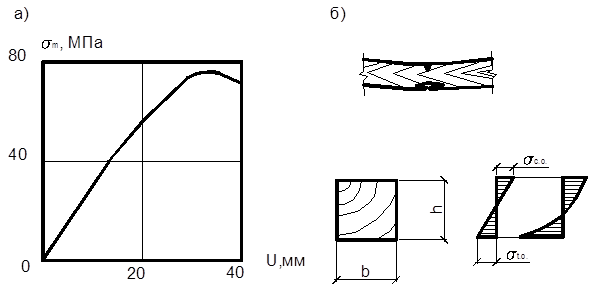

Прочность древесины при сжатии поперек волокон. При сжатии древесины поперек волокон в зависимости от породы и направления сжатия (радиального, тангентального) деформация может быть равномерной — однофазной и неравномерной — трехфазной. В последнем случае при испытании вначале наблюдается повышение напряжений и деформации (фаза), затем прирост напряжений почти прекращается и наблюдается только увеличение деформации образца (фаза), далее напряжения начинают возрастать (фаза). Вследствие наличия пофазной деформации испытания на сжатие поперек волокон ведут с регистрацией как усилий, так и величин деформации. За условный предел прочности при сжатии поперек волокон принимают напряжение, соответствующее пределу пропорциональности, т.е. максимальное значение напряжения на прямолинейном участке диаграммы. Условный предел в 6-10 раз меньше чем при сжатии вдоль волокон.

Прочность при растяжении вдоль волокон. При растяжении древесины вдоль волокон показатель прочности имеет наибольшие значения. Деформация древесины при растяжении (удлинение образца) незначительна. Разрушение происходит в виде разрыва тканей. При высокой прочности разрыв длинноволокнистый, а при низкой — раковистый, почти гладкий. Прочность древесины на растяжение вдоль волокон зависит от породы древесины и находится в пределах 70-170 МПа при

Деформация древесины при растяжении (удлинение образца) незначительна. Разрушение происходит в виде разрыва тканей. При высокой прочности разрыв длинноволокнистый, а при низкой — раковистый, почти гладкий. Прочность древесины на растяжение вдоль волокон зависит от породы древесины и находится в пределах 70-170 МПа при

влажности 12%. Увеличение влажности приводит к некоторому снижению прочности. Предел прочности определяют по формуле а = Pmax/bh. Здесь b и h — ширина и толщина рабочей части образца, см; Ртах — максимальная нагрузка, предшествующая разрушению образца; Н.

Прочность при растяжении поперек волокон. Древесина сравнительно слабо сопротивляется растяжению поперек волокон. Величина предела прочности при растяжении вдоль волоконца если есть трещины, это значение вообще может упасть до нуля. Поэтому на практике древесину не применяют для работы на растяжение поперек волокон. Определение величины прочности древесины на растяжение поперек волокон необходимо для разработки безопасных в отношении растрескивания режимов сушки и для обоснования режимов резания.

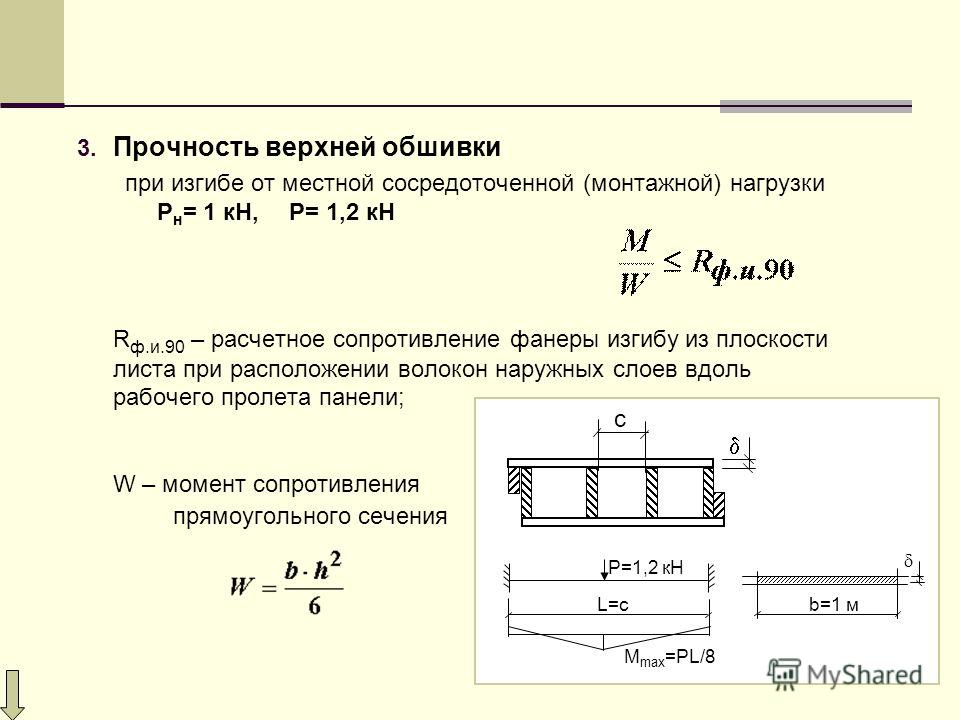

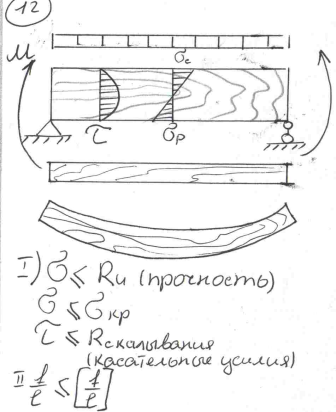

Прочность древесины при статическом изгибе. При изгибе древесины возникают напряжения растяжения на выпуклой стороне и напряжения сжатия на вогнутой. Кроме того, возникают касательные напряжения при скалывании вдоль волокон. Сопротивление древесины статическому изгибу имеет большое значение во многих конструкциях, изготовляемых из нее, — мебели, лыжах, балках, стропилах, мостах. Предел прочности древесины при статическом изгибе в зависимости от породы колеблется в пределах 70-150 МПа (при влажности 12%). Увеличение влажности приводит к снижению предела прочности до 40-90 МПа (при влажности 30% и выше). Предел прочности при нагружении

образца в центре о

Прочность древесины при сдвиге. При сдвиге на древесину действуют две равные и противоположные по направлению силы. Многие конструкции узлов мебели, мостов, ферм работают на сдвиг. При сдвиге действуют касательные силы, расположенные в плоскости, параллельной действию внешних сил.

При сдвиге действуют касательные силы, расположенные в плоскости, параллельной действию внешних сил.

Испытание на сдвиг возможно в трех направлениях: скалывание вдоль волокон, скалывание поперек волокон, перерезание древесины поперек волокон. Каждый вид испытания молено проводить в радиальном и тангентальном направлениях. Всего возможны шесть случаев испытания на сдвиг. Наиболее

распространенное испытание — на скалывание вдоль волокон. Предел прочности при скалывании вдоль волокон для хвойных пород древесины почти не зависит от радиального или танген-тального направления и составляет 6,5-10 МПа. У лиственных пород при радиальном скалывании предел прочности в зависимости от породы находится в пределах 6-16 МПа, при танген-тальном на 10-30% выше, чем при радиальном. Прочность древесины при других случаях сдвига мало изучена. Предел прочности при сдвиге определяют по формуле х = Р/Ы. Здесь b — ширина площади скалывания, см; — длина площади скалывания, см.

Ударная вязкость древесины. При статическом изгибе на древесину действует определенная нагрузка, величина которой либо остается постоянной либо возрастает постепенно. Однако в отдельных случаях изгибающая нагрузка может действовать и более резко: при прыжке на лыжах с трамплина, большой нагрузке на мост или стул, ударе судна о причал. Здесь важно знать о поведении и прочности древесины. Нагрузка при ударном изгибе производится на специальной испытательной машине — маятниковом копре.

При статическом изгибе на древесину действует определенная нагрузка, величина которой либо остается постоянной либо возрастает постепенно. Однако в отдельных случаях изгибающая нагрузка может действовать и более резко: при прыжке на лыжах с трамплина, большой нагрузке на мост или стул, ударе судна о причал. Здесь важно знать о поведении и прочности древесины. Нагрузка при ударном изгибе производится на специальной испытательной машине — маятниковом копре.

Определяют ударную вязкость древесины А, Дж/см2, по формуле А12 = Q/nh. Здесь Q — работа, затраченная над илом (по шкале копра), Дж; b — ширина образца, см; h — высота образца, см.

Твердость древесины. С твердостью древесины приходится сталкиваться при изучении ее стойкости на истирание (деревянные полы, паркет, деревянные настилы), при обработке режущим инструментом, скреплении гвоздями (тара строительные блоки). Твердость может быть различной на торцовой, радиальной и тангнентальной поверхностях. Наиболее твердая — торцовая поверхность (22-97 МПа в зависимости от породы при влажности 12%).

Модули упругости. Способность материала деформироваться, т.е. его жесткость, характеризуется модулем упругости, который представляет собой отношение напряжения в материале к упругой деформации. При растяжении и сжатии модуль упругости Е, МПа, определяют по формуле Е = ст/е (модуль рода). Здесь о — нормальное напряжение, МПа, е — относительная деформация (величина безразмерная).

При действии сдвигающих сил модуль сдвига определяют по формуле G = т/У (модуль рода). Здесь т — касательное напряжение, МПа; У — относительный сдвиг (величина безразмерная), характеризуемый относительным искажением прямого угла. Для определения модуля упругости или сдвига при испытаниях одновременно измеряют напряжения и деформации (с высокой точностью).

Технологические свойства древесины имеют большое значение при изготовлении из нее изделий.

Обрабатываемость резанием — пилением, строганием, долблением и сверлением — зависит от твердости древесины и определяется усилием на обработку и степенью чистоты поверхности. Твердая и плотная древесина обрабатывается легче и чище, чем мягкая. Чем выше влажность древесины, тем труднее ее обрабатывать; практически невозможно чисто обработать поверхность влажной древесины. На мягкой древесине (ива, тополь, осина, липа) часто остаются царапины и вмятины. Больше усилий затрачивается на обработку древесины с повышенной объемной массой.

Сопротивление истиранию зависит от направления волокон, объемной массы, твердости и влажности древесины. Сопротивление истиранию с торца значительно больше, чем с боковой поверхности.

Способность древесины к загибу учитывают при изготовлении гнутой мебели, колец, полуколец и других

криволинейных деталей, а также бочек, ободов, дуг, т.е. в тех случаях, когда необходимо придать форму шаблона без разрушения волокон древесины и снижения механической прочности. Способность к загибу, как правило, выше у кольцесосуди-стых пород (дуба, ясеня и др.) и некоторых рассеяннососудистых пород с повышенной пластичностью, например бука. Уплотнение древесины происходит за счет крупных сосудов, без разрушения волокон. Способность древесины к загибу повышается по мере увеличения ее влажности до точки насыщения, а также температуры. При вбивании гвоздей в твердую древесину приходится затрачивать больше усилий.

Способность древесины удерживать гвозди, шурупы и другие крепления имеет большое значение как в строительстве, так и при сборке мебели. Гвоздь, вбитый в древесину, испытывает давление ее отдельных частей, которое и удерживает его за счет трения. Показателем способности древесины удерживать крепления является усилие, необходимое для выдергивания гвоздя (в Н на

м2 поверхности соприкосновения гвоздя с древесиной). Это усилие зависит от породы, направления волокон, объемной массы и влажности древесины. Поперек волокон оно на 25% выше, чем вдоль. С увеличением объемной массы удельное усилие возрастает. При высыхании древесины способность удерживать крепление снижается вследствие уменьшения упругости волокон. Удерживающая способность древесины твердых пород в несколько раз выше, чем мягких. Удельное усилие для выдергивания шурупов при прочих равных условиях в 2 раза выше, чем для выдергивания гвоздей.

Коэффициенты качества древесины. При»использовании древесины в различных отраслях промышленности, если решающее значение имеет не только прочность, но и масса деталей и узлов, изготовленных из разных материалов, комплексным показателем свойств материала, в том числе и древесины, является коэффициент качества.

Коэффициент качества — это отношение показателя механических свойств к плотности материала. Если сравнить коэффициенты качества* различных материалов при растяжении, окажется, что древесина по этому показателю стоит выше многих металлов, соперничая с лучшими сортами стали: Сталь легированная 0,95-2,3

Стальное литье 0,45-0,55

Железо 0,32-0,42

Дюралюминий 1,1-1,7

Алюминий 0,3-0,4

Чугун 0,3-0,51

Древесина:

ель, сосна 1,4-2,1

липа 1,7-2,4

береза 1,9-2,7

Коэффициенты качества могут быть определены для любого показателя прочности. При сравнении показателей хвойных и лиственных пород древесины можно установить, что лиственные породы по многим механическим свойствам превосходят хвойные. Однако показатели качества при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных.

При сравнении показателей хвойных и лиственных пород древесины можно установить, что лиственные породы по многим механическим свойствам превосходят хвойные. Однако показатели качества при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных.

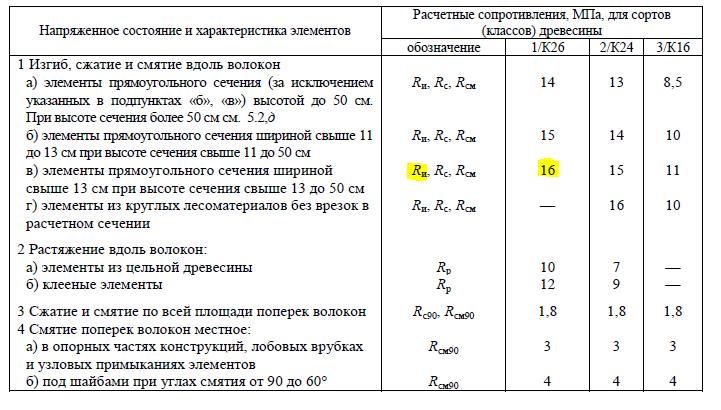

Допускаемые напряжения для древесины. Прочностные показатели, полученные при различных видах нагрузки, являются предельными и не могут служить исходными данными при расчете конструкций из древесины по разным причинам. Во-первых, для удовлетворительной работы деревянных конструкций необходим определенный запас прочности. Во-вторых, в реальных условиях прочность древесины может быть ниже, чем при испытаниях, из-за несовпадения направления волокон, наклона волокон, изменения влажности, пороков в древесине (сучков, гнили и др.), влияния колебаний температуры и т. д. Поэтому при расчете конструкции принимают так называемые допускаемые напряжения. Отношение величины предела прочности к величине допускаемого напряжения называется коэффициентом запасам.

Вследствие анизотропности строения древесины и значительной изменчивости ее свойств во времени и под влиянием различных факторов коэффициенты запаса для нее устанавливаются более высокими, чем для металлов. Коэффициенты запаса для сжатия и скалывания составляют от 3 до 5, при растяжении

.

вдоль волокон — до 8-10. Модуль упругости при приближенных расчетах принимают независимо от породы равным 10000 МПа, если изделие эксплуатируют в сухом помещении, 7000 МПа для элементов, долго находящихся в увлажненном состоянии.

Для расчета элементов из сосны и ели, эксплуатируемы в сухом помещении при длительных нагрузках, принимают следующие допускаемые напряжения, МПа: изгиб и сжатие вдоль волокон — 10; растяжение вдоль волокон — 7; перерезание поперек волокон — 4,5; смятие поперек волокон — 3,5; скалывание вдоль волокон — 1-2; скалывание поперек волокон 0,5. Для древесины ясеня, дуба, клена допускаемые напряжения могут быть выше в 2 раза, кроме скалывающих напряжений, которые выше в 1,6 раза.

Факторы, влияющие на механические свойства древесины

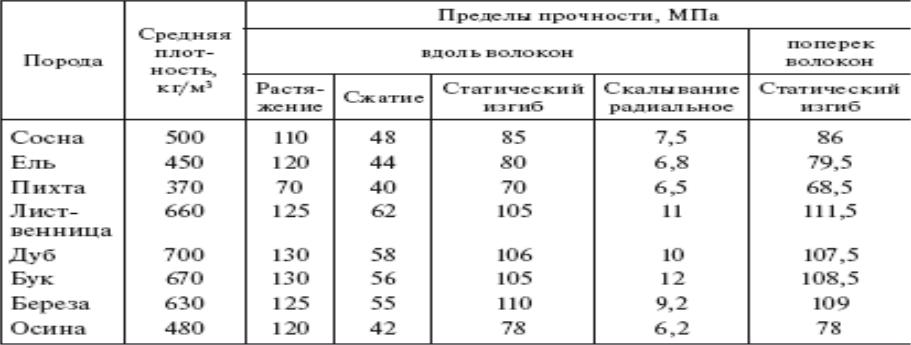

В табл. сопоставлены объемная масса и показатели прочности древесины хвойных и лиственных пород.

Средние показатели механических свойств древесины хвойных и лиственных пород (при 15%-ной влажности)

Общая тенденция состоит в том, что чем плотнее древесина, тем большую прочность Она имеет. Плотность и прочность древесины возрастают, если лес растет на возвышенных местах и песчаных почвах.

Повышение влажности до предела гигроскопичности (до 30%) понижает механические свойства древесины. Высушивание же древесины на 1% (в пределах изменения влажности от 20 до 8%) повышает ее сопротивление сжатию и изгибу на 4%, растяжению — на 1%.

Пороки древесины понижают ее прочность.

Пороками называют недостатки отдельных участков древесины, снижающие ее качество и ограничивающие возможности использования.

Дефектами называют пороки механического происхождения, возникающие в древесине в процессе заготовки, транспортировки, сортировки, штабелевки и обработки.

Ввиду наличия пороков прочность бруса или доски не может быть оценена по результатам испытания малых чистых образцов. Поэтому в отличие от других материалов сорта лесоматериалов устанавливают не по прочности образцов, а на основании оценки характера, размеров и количества пороков.

Механические свойства древесины

Механические свойства древесины определяются сопротивлением воздействию внешних сил и нагрузкам, возникающим в самой конструкции опоры.

На прочность древесины оказывают влияние влажность, плотность, возраст и ряд других причин. Например, при повышении влажности сосновой древесины с 15 до 30% предел прочности изгибу уменьшается почти в 2 раза, поскольку вода, раздвигая волокна, уменьшает силу сцепления между ними. Наличие загнивания, сучков, трещин резко ухудшает сопротивление древесины нагрузке.

Технические условия ТУ 34-5602-72 на детали деревянных опор линий электропередачи, утвержденные Минэнерго СССР 22 июня 1972 г. , устанавливают требования к древесине опор линий от 0,4 до 220 кВ. Применение ели и пихты разрешается только для изготовления стоек опор с приставками на линиях сельскохозяйственного назначения 35 кВ и ниже. При применении пихты диаметр стоек должен быть увеличен на 2 см.

, устанавливают требования к древесине опор линий от 0,4 до 220 кВ. Применение ели и пихты разрешается только для изготовления стоек опор с приставками на линиях сельскохозяйственного назначения 35 кВ и ниже. При применении пихты диаметр стоек должен быть увеличен на 2 см.

Качество лесоматериалов для изготовления опор установлено ГОСТ 9463-72, в соответствии с которым для опор линий электропередачи напряжением 35 кВ и ниже должна поставляться древесина сосны, лиственницы, кедра, ели, пихты второго и третьего сорта следующих размеров:

Для опор линий электропередачи напряжением выше 35 кВ размер древесины устанавливается по заказу; должна применяться сосна и лиственница.

ГОСТ нормируются также допустимые пороки древесины.

СНиП П-В. 4-71 разделяет все деревянные конструкции (в том числе и опоры ВЛ) на 10 групп, определяемых температурно-влажностными условиями эксплуатации. Деревянные опоры воздушных линий электропередачи, связи и наружного освещения отнесены к группам В и Г1. К группе В относятся опоры, устанавливаемые на открытом воздухе, в том числе и с расчетной температурой ниже 40 °С, но не соприкасающиеся с грунтом (установленные на приставках). К группе Г1 относятся деревянные конструкции опор, устанавливаемых в грунт. Такая систематизация позволяет дифференцировать требования к различным конструкциям.

К группе В относятся опоры, устанавливаемые на открытом воздухе, в том числе и с расчетной температурой ниже 40 °С, но не соприкасающиеся с грунтом (установленные на приставках). К группе Г1 относятся деревянные конструкции опор, устанавливаемых в грунт. Такая систематизация позволяет дифференцировать требования к различным конструкциям.

Одним из основных показателей механических свойств древесины является ее предел прочности. Пределы прочности древесины при сжатии, растяжении, изгибе и скалывании определяются по ГОСТ 11492-65— 11497-65.

Качественная древесина сосны и ели при влажности 15% должна иметь предел прочности: при сжатии вдоль волокон 30 МПа*, при статическом изгибе 50 МПа.

Средняя величина временного сопротивления древесины при влажности 15% приведена в табл. 1.

| Порода | Растяжение вдоль волокон | Сжатие | Изгиб | Скалывание вдоль волокон | |

| вдоль волокон | поперек волокон | ||||

| Сосна Ель Лиственница Пихта |

100 100 120 80 |

40 40 48 32 |

4,7 4,7 5,6 3,8 |

75 75 90 60 |

6,8 6,8 8,1 5,4 |

Для обеспечения надежной работы конструкции в расчетах предусматривается определенный запас прочности, поэтому расчетное сопротивление древесины значительно меньше временного.

Расчетные сопротивления принимаются по СНиП из условий работы опоры или других деревянных конструкций, которые для нормальных режимов приведены в табл. 2.

| Вид напряжения | Порода дерева | ||

| сосна, ель | лиственница | пихта | |

| 1. Изгиб: а) круглые лесоматериалы без врезок б) элементы прямоугольного сечения с размерами сторон 14 см и более 2. Растяжение вдоль волокон: а) элементы, не имеющие ослабления в расчетном сечении б) элементы, имеющие ослабления в расчетном сечении 3. Сжатие и смятие вдоль волокон 4. Сжатие и смятие всей поверхности поперек волокон 5.  Скалывание вдоль волокон при изгибе и в соединениях для максимального напряжения. Скалывание вдоль волокон при изгибе и в соединениях для максимального напряжения. |

16 15 10 8 2,4 |

19,2 18 12 9,6 2,9 |

12,8 12 8 6,4 1,9 |

* Здесь и далее давление, вакуум и другие единицы приведены системе СИ.

Механические свойства дерева

Механическими свойствами дерева называется его способность сопротивляться внешним усилиям. Всякое сооружение находится под действием известных нагрузок; эти

нагрузки состоят из собственного веса, веса снега, толпы людей, веса машины и оборудования, давления от ветра и т. д.

Под действием нагрузок или внешних сил в частях сооружения появляются некоторые усилия. Эти усилия могут быть по своему характеру различны. Например, в стойке, поддерживающей крышу, междуэтажное перекрытие или стену, появляются усилия сжатия. Брус, лежащий на двух стенах, под нагрузкой изгибается. Затяжка висячих стропил растягивается.

Брус, лежащий на двух стенах, под нагрузкой изгибается. Затяжка висячих стропил растягивается.

Мауерлат или опорная подушка под весом стропил будет сминаться. Шпонки в составной балке скалываются. Растяжение, сжатие, изгиб, скалывание и смятие являются основными видами усилий в частях сооружений.

Весьма часто могут возникнуть одновременно растяжение и изгиб или сжатие и изгиб. Например, если к затяжке подвесить потолок, то под действием веса потолка к растяжению добавится изгиб. Стропильная нога в той же висячей ферме будет под действием веса кровли и снега изгибаться и кроме того сжиматься.

В зависимости от величины и характера усилий для каждого отдельного элемента конструкции подбираются соответствующие размеры. Кроме того, сообразуясь с усилием, следует подбирать и качество древесины. Поэтому строителя должно интересовать, какое можно допустить усилие на то или другое сечение. Для того, чтобы ответить на этот вопрос, надо, очевидно, знать, какую силу следует приложить к сечению, чтобы его разрушить. Это усилие называется разрушающим усилием или временным сопротивлением. Зная разрушающее усилие, можно, очевидно, определить и безопасное усилие, взяв его с известным запасом прочности. Безопасное усилие называется чаще допускаемым усилием. Если например стойка разрушается при грузе в 75 т, то, взяв запас -прочности равный пяти, получим, что допускаемая нагрузка равна 15 т.

Это усилие называется разрушающим усилием или временным сопротивлением. Зная разрушающее усилие, можно, очевидно, определить и безопасное усилие, взяв его с известным запасом прочности. Безопасное усилие называется чаще допускаемым усилием. Если например стойка разрушается при грузе в 75 т, то, взяв запас -прочности равный пяти, получим, что допускаемая нагрузка равна 15 т.

Исследованием временных сопротивлений занимаются в специальных лабораториях, где на особых машинах определяют разрушающие нагрузки для различных случаев работы дерева.

При этом для упрощения относят величины временных и допускаемых усилий к единице площади сечения образца, т. е. к одному квадратному сантиметру. Если, например, при сжатии деревянный кубик сечением 2×2 см разрушается при 1200 кг, то считать что временное его сопротивление равно 1200:4 = 300 кг на 1 кв см.

В результате изучения сопротивляемости дерева оказалось, что прочность его в различных направлениях разная. Это объясняется волокнистым строением древесины. Мы уже говорили, что дерево можно представить себе в виде пучка мельчайших трубок, довольно слабо между собой связанных. Следовательно, образец, взятый для испытания, будет разно сопротивляться растяжению вдоль волокон и растяжению поперек волокон. Дадим некоторые, величины различных сопротивлений.

Мы уже говорили, что дерево можно представить себе в виде пучка мельчайших трубок, довольно слабо между собой связанных. Следовательно, образец, взятый для испытания, будет разно сопротивляться растяжению вдоль волокон и растяжению поперек волокон. Дадим некоторые, величины различных сопротивлений.

Временное сопротивление сжатию вдоль волокон в дереве равно около 300 — 400 кг на кв см. Это значит, что кубик размером 2×2х2 см можно разрушить силой 2×2х2×350 = 2800 кг.

Однако следует иметь в виду, что разрушающая сила будет значительно меньше при сжатии стойки. Это объясняется тем, что стойка при сжатии изгибается и ломается. Причем изгиб сжатой стойки наступит тем раньше, чем стойка длиннее. Безопасное или допускаемое усилие на 1 кв см при сжатии равно для хорошей сухой сосны около 100 кг на кв см. При длинных стойках оно быстро падает.

Поперек волокон дерево на сжатие работает значительно хуже, так как при этом получаются большие обмятия. Это происходит вследствие того, что пучок трубочек со сравнительно тонкими стенками быстро сминается.

На растяжение дерево работает лучше, чем на сжатие, примерно в два раза. Временное, сопротивление его равно около 600 — 900 кг на кв см.

Однако надо иметь в виду, что доски и бревна обыкновенно бывают с сучками, действие которых подобно действию отверстий. Растянутое сечение ослабляется при этом в зависимости от величины сучков. Очевидно, что это ослабление понижает способность сопротивляться растяжению. Поэтому допускаемое усилие должно назначаться с большим запасом прочности. Допускаемое усилие принимается для сухой хорошей сосны в 100 кг на 1 кв см.

Если попытаться растянуть дерево поперек волокон, то окажется, что в этом случае сопротивление растяжению почти отсутствует, в особенности при наличии трещин.

При изгибе бруса нижняя его часть растягивается, а верхняя сжимается. Поэтому временное сопротивление на изгиб является средней величиной между такими же сопротивлениями на сжатие и растяжение. Соответственно этому допускаемое усилие на единицу длины также равно допускаемому усилию при сжатии или растяжении. Сопротивление скалыванию является наиболее слабым местом и дереве. Как мы уже указывали, межклеточный клей обладает весьма слабыми склеивающими свойствами. Если два бруса склеить обыкновенным столярным клеем, то при раскалывании дерево будет колоться уже не по клееному шву, а рядом. Поэтому временное сопротивление образцов на скалывание вдоль волокон почти в 10 раз меньше, чем на сжатие. Еще хуже работает дерево на скалывание поперек волокон. Надо весьма внимательно относиться, поэтому ко всем частям, работающим на скалывание, выбирая для них лес без трещин, чтобы не создавать добавочных ослаблений.

Сопротивление скалыванию является наиболее слабым местом и дереве. Как мы уже указывали, межклеточный клей обладает весьма слабыми склеивающими свойствами. Если два бруса склеить обыкновенным столярным клеем, то при раскалывании дерево будет колоться уже не по клееному шву, а рядом. Поэтому временное сопротивление образцов на скалывание вдоль волокон почти в 10 раз меньше, чем на сжатие. Еще хуже работает дерево на скалывание поперек волокон. Надо весьма внимательно относиться, поэтому ко всем частям, работающим на скалывание, выбирая для них лес без трещин, чтобы не создавать добавочных ослаблений.

Наконец, смятие дерева зависит также от того, как расположены волокна по отношению к сминающей нагрузке. В общем, сопротивление смятию немногим отличается от сопротивления сжатию. Следует иметь в виду, что величина смятия поперек подокон очень велика. Все механические сопротивления сильно зависят от породы дерева, влажности, наличия пороков и условий, в которых дерево росло. Наиболее прочным из хвойных пород является лиственница, затем идет сосна, ель, пихта. Увеличение влажности быстро уменьшает сопротивляемость дерева. Чем суше лес, тем он прочнее. Естественные пороки дерева, т. е. сучковатость, косослой, свилеватость различно влияют на различные сопротивления. Наиболее опасными они являются для растяжения и изгиба. Условия произрастания, т. е. климат, почва, затененность расположения дерева в лесонасаждении также отражаются на механической прочности. Наиболее прочным является мелкослойное дерево с большим количеством летней древесины, выросшее на сухой песчаной почве.

Увеличение влажности быстро уменьшает сопротивляемость дерева. Чем суше лес, тем он прочнее. Естественные пороки дерева, т. е. сучковатость, косослой, свилеватость различно влияют на различные сопротивления. Наиболее опасными они являются для растяжения и изгиба. Условия произрастания, т. е. климат, почва, затененность расположения дерева в лесонасаждении также отражаются на механической прочности. Наиболее прочным является мелкослойное дерево с большим количеством летней древесины, выросшее на сухой песчаной почве.

ПОХОЖИЕ СТАТЬИ:

- Рекомендуем почитать —

Прочность древесины

Прочностью называется способность древесины сопротивляться раздражению под действием механических нагрузок. Прочность древесины зависит от направления действующих нагрузок, породы. Она характеризуется пределом прочности – напряжением, при котором разрушается образец.

Существенное влияние на прочность древесины оказывает только связанная влага, содержащаяся в клеточных оболочках. При увеличении связанной влаги прочность древесины уменьшается (особенно при влажности 20…25%). Дальнейшее повышение влажности за предел гигроскопичности (30%) не оказывает влияния на показатели прочности древесины.

При увеличении связанной влаги прочность древесины уменьшается (особенно при влажности 20…25%). Дальнейшее повышение влажности за предел гигроскопичности (30%) не оказывает влияния на показатели прочности древесины.

Кроме влажности на показатели механических свойств древесины оказывает влияние и продолжительность действия нагрузок. Поэтому при проведении испытаний древесины придерживается заданной скорости нагружения на каждый вид испытания.

Различают основные виды действий сил: растяжение, сжатие, изгиб, скалывание.

Предел прочности при растяжении. Средняя величина придела прочности при растяжении вдоль волокон для всех пород составляет 130 МПа. На прочность при растяжении вдоль волокон оказывает большое влияние строение древесины. Даже небольшое отклонение от правильного расположения волокон вызывает снижение прочности.

Прочность древесины при растяжении поперек волокон очень мала и в среднем составляет 1/20 предела прочности при растяжении вдоль волокон, то есть 6,5 МПа. Поэтому древесина почти не применяется в деталях, работающих на растяжение поперек волокон. Прочность древесины поперек волокон имеет значение при разработке режимов резания и режимов сушки древесины.

Поэтому древесина почти не применяется в деталях, работающих на растяжение поперек волокон. Прочность древесины поперек волокон имеет значение при разработке режимов резания и режимов сушки древесины.

Предел прочности при сжатии. Различают сжатие вдоль и поперек волокон. При сжатии вдоль волокон деформация выражается в небольшом укорочении. Разрушение при сжатии начинается с продольного изгиба отдельных волокон; во влажных образцах и образцах из мягких и вязких пород оно проявляется как смятие торцов и выпучивание боков, а в сухих образцах и в твердой древесине вызывает сдвиг одной части образца относительно другой.

Прочность древесины при сжатии поперек волокон ниже, чем вдоль волокон, примерно в8 раз. При сжатии поперек волокон не всегда можно точно установить момент разрушения древесины и определить величину разрушения груза.

Древесину испытывают на сжатие поперек волокон в радиальном и тангенциальном направлениях.

Предел прочности при статическом изгибе. При изгибе, особенно при сосредоточенных нагрузках, верхние слои древесины испытывают напряжение сжатия, а нижние – растяжение вдоль волокон. Примерно по середине высоты элемента проходит плоскость, в которой нет ни напряжения сжатия, ни напряжения растяжения. Эту плоскость называют нейтральной; в ней возникают максимальные касательные напряжения. Предел прочности при сжатии меньше, чем при растяжении, поэтому разрушение начинается в растянутой зоне и выражается в разрыве крайних волокон.

При изгибе, особенно при сосредоточенных нагрузках, верхние слои древесины испытывают напряжение сжатия, а нижние – растяжение вдоль волокон. Примерно по середине высоты элемента проходит плоскость, в которой нет ни напряжения сжатия, ни напряжения растяжения. Эту плоскость называют нейтральной; в ней возникают максимальные касательные напряжения. Предел прочности при сжатии меньше, чем при растяжении, поэтому разрушение начинается в растянутой зоне и выражается в разрыве крайних волокон.

Предел прочности древесины зависит от породы и влажности. При изгибе в 2 раза больше предела прочности при сжатии вдоль волокон.

Прочность древесины при сдвиге. Внешние силы вызывающие перемещение одной части детали по отношению к другой, называются сдвигом. Различают три случая сдвига: скалывание вдоль волокон, поперек волокон и перерезание.

Прочность при скалывании вдоль волокон составляет 1/5 прочности при сжатии вдоль волокон.

Предел прочности при скалывании поперек волокон примерно в 2 раза меньше предела прочности при скалывании вдоль волокон. Прочность древесины при скалывании поперек волокон в 4 раза выше прочности при скалывании вдоль волокон.

Прочность древесины при скалывании поперек волокон в 4 раза выше прочности при скалывании вдоль волокон.

Сопротивление древесины скалыванию. Раскалываемостью называется способность древесины под действием клина разделяться на части вдоль волокон. Раскалывание древесины по действию силы и характеру разрушения напоминает растяжение поперек волокон, которое в этом случае является внецентренным, то есть результатом действия растяжения и изгиба.

Растяжение может проходить по радиальной и тангенциальной плоскостям. Сопротивление по радиальной плоскости у древесины лиственных пород меньше, чем по тангенциальной. Это объясняется влиянием сердцевинных лучей. У хвойных пород, наоборот, скалывание по тангенциальной плоскости меньше, чем по радиальной. При тангенциальном раскалывании у хвойных пород разрушение происходит по ранней древесине, прочность которой значительно меньше прочности поздней древесины.

Измерение показателя прочности древесины при механических нагрузках

Благодаря своей устойчивости к механическим воздействиям, а также легкости обработки, древесина является очень популярным материалом, используемым в самых разных отраслях производства. Прочность древесины может в несколько раз превосходить материалы, изготовленные человеком, но не нужно ее переоценивать.

Прочность древесины может в несколько раз превосходить материалы, изготовленные человеком, но не нужно ее переоценивать.

Под прочностью древесины понимается сопротивляемость материала механическим нагрузкам. Это то давление, под которым образец древесного материала деформируется или разрушается полностью.

Данный параметр зависит не только от направленности этих нагрузок, но и от породы древесного материала.

Но и у нее есть предел. Предел прочности древесины выявляют путем сложных и занимающих довольно продолжительное время тестов и опытов, на результативность которых влияет множество факторов.

Одним из факторов, влияющих на прочность древесины, является связанная влага. Чем её больше, тем меньше прочность.

Помимо этого, важным показателем прочности древесины является её способность воспринимать продолжительные нагрузки. В перечень механических нагрузок, которые должен пройти испытуемый образец, входят: сжатие, изгиб, а также растяжение.

При точечных нагрузках на определенные слои древесного образца происходят различные реакции. Так, воздействием на наружные слои древесины, выявляется сопротивляемость образца силе сжатия, а на внутренние – силе растяжения.

Так, воздействием на наружные слои древесины, выявляется сопротивляемость образца силе сжатия, а на внутренние – силе растяжения.

Предел прочности древесины при изгибе

Прочность на изгиб определяется при направленных друг на друга воздействиях на два противоположных участка образца.

Предел прочности древесины при изгибе зависит не только от влажности самого образца, но и породы дерева. На основе большинства тестов и проверок было выявлено, что при изгибе образца древесины вдоль пролегания волокон, её показатель предела прочности превышает почти в 2 раза, чем при изгибе поперек.

Предел прочности при сжатии древесины

Под таким параметром, как предел прочности при сжатии древесины скрывается способность материала противостоять деформации. Данные испытания над опытным образцом древесного материала также проводят вдоль и поперек волокон. Причем уровень деформации материала напрямую зависит от его влажности, так в просушенных образцах деформация проявляется в виде параллельных сдвигов, когда в более влажных образцах древесины происходит увеличение ребер и сжатие торцевой части.

Так же необходимо отметить, что степень прочности древесных материалов при оказываемом давлении вдоль опытного образца превосходит в 10 раз, чем у образцов подвергнутых поперечному давлению. Данный факт обусловлен тем, что при поперечном сжатии установить точный момент деформации опытного образца и определить точное давление при разрушении не является возможным.

Предел прочности образца древесины на растяжение

Для того что бы определить прочность древесины на растяжение, её, как вы догадались, растягивают в разных направлениях.

У большинства древесных пород данный параметр находится на отметке 130 Мпа (вдоль) и 7 Мпа (поперек). Эти свойства дерева необходимо учитывать во время осуществления просушки древесины или же выбора вариантов распила материала.

Состаривание древесины не влияет на предел прочности!

Вам будет интересно

Как проверить прочность древесины: виды исследований механических свойств

Только на специализированном складе лиственницы «Лес-Про» лучшие цены на следующие товары:

Смотрите предложения в нашем магазине. Наши цены могут вас заинтересовать!

Наши цены могут вас заинтересовать!Показатель прочности древесины является одним из самых важных, так как это механическое свойство определяет стойкость изделий и пиломатериалов к внешним факторам. Прочность взаимосвязана с другими качествами дерева. Она зависит от породы, влажности, постоянных нагрузок, плотности, наличия дефектов.

Зависимость прочности и влажности

Клеточная связанная влага напрямую влияет на прочность. Пределом гигроскопичности является 30% влажность. До этой цифры влажность негативно сказывается на прочностных характеристиках дерева. Чем она выше, тем ниже прочность.

Однако после преодоления рубежа в 30% прочность уже не изменяется, даже если количество влаги в дереве увеличится в 2 раза.

Как нагрузки влияют на прочность?

Сопротивляемость древесины нагрузкам зависит от их силы и времени воздействия. Если на дерево действует постоянная сила или она увеличивается и к ней добавляется динамическая нагрузка, то данный вид механического воздействия является самым разрушительным.

Структура древесины при таких нагрузках начинает разрушаться. Предел прочности – это способность материала сохранять свою структуру, она рассчитывается, как Па/см2.

Дерево испытывают на изгиб, сжатие, растяжение, скалывание.

- Прочность на сжатие

Данный параметр важен для опорных конструкций. На сжатие влияют измерения в продольном и поперечном направлениях. Если древесина мягкая и имеет высокую влажность, то она мнется, но не разрушается. Сухая древесина с повышенной твердостью разрушается при сжатии вдоль.

В среднем, предел прочности на продольное сжатие у всех пород имеет значение 500 кгс/см2. В поперечном значении меньше, отношение показателей 1 к 8.

- Прочность на растяжение

Предел прочности при растяжении 1100-1400 кгс/см2. Вдоль волокон она выше, чем в поперечнике. Однако данный показатель необходимо учитывать при сушке и резке дерева, так как режим сушки подбирается, в том числе, в зависимости от данного параметра.

- Прочность на изгиб

Усредненный показатель для всех пород 1000 кгс/см2. Напряжение на изгиб ощущается разными слоями древесины по-разному. Верхние слои сжимаются, нижние растягиваются и разрушаются быстрее всего, средние практически не изменяются. Прочность на изгиб меняется в зависимости т влажности. С повышением влажности на 1%, прочность на изгиб повышается на 4%.

- Прочность на сдвиг

В пиломатериале части древесины могут сдвигаться относительно друг друга при нагрузках. Сдвиги могут возникнуть от распила или от сколов.

Какая древесина самая прочная?

Если рассматривать хвойные породы, то самой прочной является, бесспорно, лиственница. Дерево не гниет, обладает повышенной долговечностью, устойчивостью к влаге, высокой твердостью. Прочность лиственницы характеризуется высокой смолистостью, а также влиянием влаги. Находясь в воде, дерево становится каменным. Строительство, кораблестроение, подводные сооружения – основные сферы применения лиственницы.

Высокой прочностью отличается и дуб. Древесина дуба очень долговечная и гибкая, из нее изготавливают дорогостоящую мебель, покрытия для пола, сувениры, поделки.

Твердой прочной и, можно сказать, железной древесиной обладают несколько видов деревьев, растущих в разных странах мира: амазонское дерево, темир-агач из Ирана, персидская парротия, африканская азобе. Это редкие экземпляры, которые сложно отыскать в природе.

Прочностные свойства древесины | Wood Products

Прочность древесины увеличивается с увеличением ее плотности. При определении плотности древесины следует всегда отмечать, при каком проценте влажности были проведены замеры массы и объема древесины. Обычно плотность древесины замеряется при воздушно-сухой влажности, при этом замеры массы и объема проводятся при 15% или 12% влажности древесины. Часто используется сухо-свежая (базисная) плотность, при этом масса древесины замеряется в сухом состоянии, а объем – в условиях влажности, превышающей предел насыщения (около 30 %). Основными лесными породами в Финляндии являются сосна, ель и береза, при этом сосна и ель – самые распространенные породы в строительстве. Плотность древесины финской сосны составляет 370 – 550 кг/м3, ели 300 – 470 кг/м3 и березы 590 – 740 кг/м3.

Основными лесными породами в Финляндии являются сосна, ель и береза, при этом сосна и ель – самые распространенные породы в строительстве. Плотность древесины финской сосны составляет 370 – 550 кг/м3, ели 300 – 470 кг/м3 и березы 590 – 740 кг/м3.

В годичных кольцах часть древесины весеннего прироста имеет светлый цвет и явно рыхлее по сравнению с более темной частью летней древесины. У здоровой сосны доля летней древесины составляет в среднем 25%, а у ели — 15%. В отношении прочности самый оптимальный промежуток годичных колец у финских хвойных пород составляет 11,5 мм, при этом преобладает доля летней древесины. Малый размер промежутка между годичными кольцами не всегда указывает на высокую плотность и прочность древесины. Например, в финской Лапландии ежегодный прирост сосны состоит практически только из весенней, более пористой древесины, при этом промежутки между годичными кольцами очень малы. Поэтому, древесина сосны с севера Финляндии менее плотна и легче по весу по сравнению с древесиной сосны, выросшей в средней и южной частях Финляндии.

Прочность ядровой древесины не зависит от ее плотности, так как у основных финских пород, сосны, ели и березы плотность древесины увеличивается от сердцевины к заболони. Высокая прочность ядровой древесины объясняется высоким содержанием в ней смолы, повышающей сопротивляемость древесины воздействию гнили и насекомых-вредителей. У основных финских пород плотность и прочность древесины немного снижаются от комля к вершине. При этом разница в плотности и прочности древесины частей ствола у сосны выше, чем у ели. С возрастом плотность древесины увеличивается у таких пород деревьев, у которых плотность древесины в поперечном сечении возрастает от сердцевины к поверхностным слоям.

На показатели прочности древесины существенно влияет обстоятельство, в каком направлении волокон древесине сообщается нагрузка. Прочность на изгиб вдоль волокон определяется плотностью древесины. Прочность на изгиб бездефектной древесины с равномерной структурой равна прочности на растяжение.

Предел прочности древесины на растяжение вдоль волокон обычно в 10–20 раз выше предела прочности поперек волокон. Прочность на растяжение зависит от плотности древесины. Например, прочность на растяжение весенней древесины сосны в 6 раз ниже по сравнению с летней древесиной. Прочность воздушно-сухой древесины при растяжении вдоль волокон примерно в 2 раза больше прочности при сжатии в этом направлении.

Прочность на растяжение зависит от плотности древесины. Например, прочность на растяжение весенней древесины сосны в 6 раз ниже по сравнению с летней древесиной. Прочность воздушно-сухой древесины при растяжении вдоль волокон примерно в 2 раза больше прочности при сжатии в этом направлении.

Предел прочности при скалывании вдоль волокон составляет 10-20% от предела прочности при растяжении в этом же направлении. Прочность при скалывании снижается при наличии в древесине сучков, а также иных дефектов и трещин.

С возрастанием плотности древесины возрастают ее упругость и износостойкость. Модуль упругости в продольном направлении волокон может даже в сто раз превышать модуль упругости в поперечном направлении. Модуль упругости в радиальном направлении примерно в два раза выше модуля упругости в тангенциальном направлении.

Поскольку свойства древесины могут сильно меняться в зависимости от разных факторов, древесину следует сортировать в соответствии с назначением. При сортировании древесины в первую очередь применяют два основных критерия: внешний вид и прочностные свойства. При сортировании древесины по качественным и прочностным характеристикам около 90 % определяющих качество критериев связано с сучковатостью древесины. Сортировка по прочности проводится визуальным или машинным способом.

При сортировании древесины по качественным и прочностным характеристикам около 90 % определяющих качество критериев связано с сучковатостью древесины. Сортировка по прочности проводится визуальным или машинным способом.

Прочностные характеристики древесины | Изделия из дерева

Прочность древесины увеличивается с увеличением ее плотности. При оценке плотности древесины всегда необходимо знать уровень влажности, при котором были измерены ее масса и объем. Чаще всего плотность древесины определяется как плотность сухого воздуха, при этом масса и объем древесины измеряются при уровне влажности 15% (или 12%). Плотность часто также определяется как плотность сухого и свежего материала, при этом масса древесины измеряется в сухом виде, а также как точка насыщения по объему (около 30%) при высоком уровне влажности.Основные породы деревьев в Финляндии — сосна, ель и береза. В строительстве наиболее распространены сосна и ель. Плотность финской сосны 370 — 550 кг / м3, ели 300 — 470 кг / м3 и березы 590 — 740 кг / м3.

В годичных кольцах дерева весенней древесины гораздо меньше светлой окраски, чем темной летней древесины. У обычной сосны доля летней древесины составляет в среднем 25%, а у ели около 15%. У финских хвойных пород с точки зрения прочности древесины идеальный зазор между годичными кольцами составляет 1-1.5 мм, при этом относительная доля летней древесины в годичных кольцах наибольшая. Небольшой зазор между кольцами не обязательно означает, что древесина плотнее и прочнее. Например, ежегодный прирост сосны в Лапландии — это почти исключительно более редкая весенняя древесина, хотя промежуток между годичными кольцами очень мал. Из-за этого сосна, выращиваемая в Северной Финляндии, имеет меньшую плотность, а ее древесина легче, чем сосна, выращиваемая в Центральной и Южной Финляндии.

Долговечность сердцевины не зависит от плотности, поскольку у финской сосны, ели и березы плотность древесины увеличивается по мере продвижения от сердцевины к поверхности.Долговечность сердцевины древесины зависит от высокого содержания смолы, которая повышает ее устойчивость к гниению и вредителям. В основных финских деревьях плотность и прочность древесины уменьшается по мере продвижения от основания к вершине. У сосны продольное изменение плотности больше, чем у ели. Плотность древесины увеличивается с возрастом у тех пород деревьев, у которых плотность увеличивается от сердцевины к поверхности.

В основных финских деревьях плотность и прочность древесины уменьшается по мере продвижения от основания к вершине. У сосны продольное изменение плотности больше, чем у ели. Плотность древесины увеличивается с возрастом у тех пород деревьев, у которых плотность увеличивается от сердцевины к поверхности.

На прочность древесины в основном влияет направление нагрузки по отношению к волокнам.В направлении волокон прочность на изгиб прямо пропорциональна плотности древесины. У однородной безупречной древесины прочность на изгиб не уступает прочности на разрыв.

Предел прочности на разрыв в направлении волокон обычно в 10-20 раз больше, чем его прочность перпендикулярно волокнам. Прочность на растяжение также зависит от плотности древесины: например, прочность на разрыв рессорной древесины сосны составляет всего 1/6 от прочности летней древесины. Прочность на сжатие воздушно-сухой древесины составляет примерно половину соответствующей прочности на разрыв.

Прочность древесины на сдвиг составляет 10-15% от ее прочности на разрыв в направлении волокон. Прочность на сдвиг снижается из-за сучков, дефектов и трещин, которые появляются в древесине.

Эластичность и прочность древесины повышаются с увеличением ее плотности. Модуль упругости древесины в направлении волокон может быть до 100 раз больше, чем тот же параметр перпендикулярно волокнам. В радиальном направлении модуль упругости примерно в два раза больше, чем тот же параметр в тангенциальном направлении.

Поскольку свойства древесины могут сильно различаться в зависимости от различных факторов, рекомендуется сортировать ее по назначению. При сортировке можно выделить два основных критерия экспертизы: внешний вид и прочностно-технические свойства древесины. При сортировке древесины по качеству и прочности около 90% критериев качества связаны с ее сучками. Сортировка по прочности может производиться как визуально, так и механически.

Прочностные характеристики и влияние влажности на прочность на изгиб и сжатие параллельно волокнам круглого леса суги (Cryptomeria japonica) | Journal of Wood Science

Сравнение с эталонной прочностью

В таблицах 1 и 2 приведены результаты испытаний на изгиб и сжатие параллельно волокнам, соответственно.На рисунках 2 и 3 показаны нормированные значения прочности на изгиб и сжатие параллельно волокну. В таблицах 1 и 2 5% параметрический предел допуска (PTL) был оценен с содержанием 95% и достоверностью 75% для нормального распределения [3]. 5% PTL прочности на изгиб и прочности на сжатие параллельно волокнам сырых круглых лесоматериалов сравнивали с расчетной прочностью суги для несортированной древесины, определенной Министерством строительства [4], поскольку для кругляк.Что касается прочности на изгиб, 5% PTL для сырых круглых лесоматериалов составили 48,5 Н / мм 2 , что превышает указанную прочность 22,2 Н / мм 2 . Что касается прочности на сжатие параллельно волокну, 5% PTL сырых круглых лесоматериалов составили 20,3 Н / мм 2 , что также превышает нормативную прочность 17,7 Н / мм 2 . Таким образом, было обнаружено, что 5% PTL прочности на изгиб и сжатие параллельно волокну удовлетворяют указанной прочности даже при использовании круглых лесоматериалов в зеленом состоянии.

Таблица 1 Результаты испытания на изгиб Таблица 2 Результаты испытания на сжатие параллельно волокну Рис. 2Нормирование прочности на изгиб воздушно-высушенных круглых лесоматериалов и зеленых круглых лесоматериалов

Рис. 3Нормализация прочности на сжатие параллельно волокнам круглых пиломатериалов воздушной сушки и сырых круглых пиломатериалов

Сравнение прочностных свойств сырых круглых бревен и воздухосушенных круглых лесоматериалов

Результаты испытаний на изгиб не показали значимости в среднем на уровне значимости 5% в отношении модуля Юнга, полученного методом продольной вибрации, и кажущегося модуля Юнга для сырого дерева. кругляк и пиломатериалы воздушной сушки.Между тем, средняя прочность на изгиб показала значимые различия на уровне значимости 5% между круглыми лесоматериалами, высушенными на воздухе, и круглыми лесоматериалами, высушенными на воздухе. Принимая во внимание, что средний показатель для зеленых круглых лесоматериалов фактически увеличится, поскольку зеленые круглые леса включают те, которые не показали разрушения, было трудно сделать простой вывод о существовании различий между зелеными круглыми лесоматериалами и сушеными на воздухе круглыми лесоматериалами. Прочность на изгиб 5% PTL была немного выше для круглых лесоматериалов, высушенных на воздухе, чем для зеленых круглых лесоматериалов, хотя мы также должны учитывать тот факт, что прочность на изгиб зеленых круглых лесоматериалов действительно возрастет.

Что касается испытания на сжатие, параллельного результатам по волокнам, не было обнаружено значимости в среднем модуле Юнга, полученном методом продольной вибрации для круглых лесоматериалов воздушной сушки и сырых круглых лесоматериалов. Значимость была замечена в средней прочности на сжатие параллельно волокну на уровне значимости 5% для круглых лесоматериалов воздушной сушки и сырых круглых лесоматериалов. 5% PTL прочности на сжатие параллельно волокну было выше у высушенных на воздухе круглых лесоматериалов, чем у сырых круглых лесоматериалов.В среднем, отношения прочности сухих / сырых круглых бревен были больше по прочности на сжатие параллельно волокну, чем по прочности на изгиб, а также других видов древесины [5, 6] и небольших прозрачных образцов [7].

Сравнение степени изменения прочности в ответ на 1% изменение содержания влаги в круглых лесоматериалах, лесоматериалах и небольших прозрачных образцах

На рисунках 4 и 5 показано среднее увеличение прочности из-за уменьшения содержания влаги в круглых лесах на 1%. древесина, древесина и небольшие прозрачные образцы суги соответственно.Коэффициент изменения прочности в ответ на изменение содержания влаги на 1% был рассчитан по следующей формуле:

$$ \ left [{\ left ({\ sigma _ {\ text {dry}} — \ sigma _ {\ text { зеленый}}} \ right) \, / \ sigma _ {\ text {green}}} \ right] \, / \, \ left ({{\ text {MC}} _ {\ text {dry}} \, — {\ text {FSP}}} \ right) $$

(1)

Рис. 4Среднее увеличение прочности на изгиб суги из-за снижения содержания влаги на 1%. a Это исследование, b Nakai et al. [14, 15] (диаметр верхнего конца 18–22 см), c Nakai et al. [13] (диаметр верхнего конца <12, 12–14,> 14 см), d Nakai et al. [9] (ширина 12 см × глубина 24 см), e Nagao et al. [5] (ширина 10,5 см × глубина 10,5 см), f Nagao et al. [6] (ширина 20 см × глубина 3,5 см), г Markwardt [7] (независимо от вида)

Рис. 5Среднее увеличение прочности на сжатие параллельно волокну из-за уменьшения содержания влаги на 1%. a Это исследование, b Nagao et al. [5] (ширина 10,5 см × толщина 10,5 см), c Nagao et al. [6] (ширина 20 см × толщина 3,5 см), d Oda et al. [16]

где, σ сухой обозначает прочность высушенного образца, σ зеленый прочность зеленого образца, а MC сухой сухой влаги. Прочность не изменилась в пределах точки насыщения волокна (FSP), и значение FSP было определено равным 28 [8].В этой формуле использовалось среднее значение. Коэффициент изменения прочности небольших прозрачных образцов был самым высоким с точки зрения прочности на изгиб и прочности на сжатие параллельно волокнам. Затем последовали пиломатериалы, в частности, доски (ширина 20 см × глубина 3,5 см) [6], обычные квадратные пиломатериалы (ширина 10,5 см × глубина 10,5 см) [5] и квадратные пиломатериалы (ширина 12 см × глубина 24 см). ) [9]. Наименьший коэффициент изменения прочности показал круглый лес. Хорошо известно, что коэффициент изменения прочности небольших прозрачных образцов был выше, чем у древесины.Что касается прочности на изгиб, Грин и Эванс [10] отметили, что «хотя выдержка приводит к значительному увеличению прочности небольших прозрачных образцов древесины, увеличение прочности на изгиб в результате сушки может быть компенсировано ослаблением древесины, которое вызвано образованием расколов ». Помимо трещин, такие дефекты, как сучки и наклон зерна, компенсируют изменение прочности при добавлении приправ. В Справочнике по древесине [1] отмечается, что «пиломатериалы очень низкого качества, имеющие много крупных сучков, могут быть нечувствительны к изменениям содержания влаги.Также для древесины суги коэффициент изменения прочности был больше для древесины, имеющей более высокую прочность и, следовательно, с меньшим количеством дефектов, в то время как коэффициент изменения прочности был ниже для древесины, имеющей более низкую прочность и, следовательно, с большим количеством дефектов [5, 9]. Однако с точки зрения дефектов, компенсирующих коэффициент изменения прочности, коэффициент изменения прочности круглого леса будет ближе к таковому у небольших прозрачных образцов, чем к таковому у древесины. Уклон волокон круглого леса относительно прямой. Сучки в кругляке не так критичны по сравнению с лесом, потому что у круглого леса нет краевых сучков, как у древесины, которые напрямую влияют на прочность.Сушеные на воздухе круглые пиломатериалы из сосны лоджовой показали лишь незначительное увеличение прочности на изгиб по сравнению с зелеными круглыми бревнами [11]. Беттс [12] показал зависимость между диаметром торца (около 8–11,5 дюймов или 21,6–29,2 см) и прочностью на изгиб круглых балок различных видов. В частности, Беттс показал, что, когда диаметр торцевого конца стал больше, отношение прочности на изгиб в сухом / сыром виде стало меньше. Это говорит о том, что размер круглого леса влияет на коэффициент изменения прочности.На рис. 4 круглые бревна с меньшим диаметром верхнего конца [13], которые включали три группы диаметров, разделенных на диаметр верхнего конца — менее 12 см, 12–14 см и более 14 см — показали более высокое изменение прочности. соотношение, чем те, которые имеют больший диаметр верхнего конца 16–20 см (это исследование) и 18–22 см [14, 15]. Что касается древесины, то обычные квадратные пиломатериалы (ширина 10,5 см × глубина 10,5 см) [5] и доски (ширина 20 см × глубина 3,5 см) [6] показали более высокий коэффициент изменения прочности, чем у квадратных пиломатериалов (ширина 12 см × 24 дюйма). см глубиной) [9].На рис. 6 показано соотношение между площадью поперечного сечения и коэффициентом изменения прочности при изгибе, которое включает круглые бревна, бревна и небольшой прозрачный образец вместе. Площадь поперечного сечения круглых бревен определялась на основе длины окружности, которая составляла средний диапазон диаметра верхнего конца. Хотя влияние дефектов не учитывалось, графики в некоторой степени были подогнаны к логарифмической кривой. Причина этих результатов до сих пор не очевидна, но одно из объяснений состоит в том, что реакция прочности на содержание влаги будет менее чувствительной к увеличенному размеру образца.Таким образом, считалось, что не только дефекты, но и размер образца влияют на коэффициент изменения прочности.

Рис. 6Зависимость между площадью поперечного сечения и коэффициентом изменения прочности при изгибе

Прочность на изгиб и жесткость широкоразмерной сосны южной № 2 Пиломатериал

AFPA (2005) Национальная проектная документация (НСД) для деревянного строительства с комментариями и дополнениями: Расчетные значения для деревянного строительства, 2005-е изд.Американская ассоциация леса и бумаги, Вашингтон

Google Scholar

ALSC (2013) Контрольный совет Американского комитета по стандартизации древесины: протоколы контрольных заседаний. 1 февраля 2013 г. Американский комитет по стандартам на пиломатериалы, Germantown, MD

ALSC (2014) Сортировочные машины одобрены наблюдательной комиссией. Американский комитет по стандартам на пиломатериалы, Germantown

Google Scholar

ASTM D198 (2014) Стандартные методы статических испытаний пиломатериалов на конструктивные размеры.ASTM International West Conshohocken, PA

Google Scholar

ASTM D1990 (2014) Стандартная практика для определения допустимых свойств пиломатериалов с визуальной сортировкой по размерам на основе натурных испытаний полноразмерных образцов. ASTM International West Conshohocken, PA

Google Scholar

ASTM D245 (2006) Стандартная практика для определения структурных классов и соответствующих допустимых свойств для пиломатериалов с визуальной сортировкой.ASTM International, West Conshohocken

Google Scholar

ASTM D2915 (2010) Стандартная практика оценки допустимых свойств для сортов строительных пиломатериалов. ASTM International West Conshohocken, PA

Google Scholar

ASTM D4761 (2013) Стандартные методы испытаний механических свойств пиломатериалов и строительных материалов на основе древесины. ASTM International, West Conshohocken

Google Scholar

Bliss JC, Kelly EC, Abrams J, Bailey C, Dyer J (2010) Распад промышленного лесного хозяйства США: динамика, траектории и вопросы.Малый масштаб Для 9: 53–66

Артикул Google Scholar

Кларк А. III, Джордан Л., Шимлек Л., Дэниэлс Р. Ф. (2008) Влияние начального расстояния между посадками на свойства древесины необрезной сосны лоблолли в возрасте 21 года. Forest Prod J 58 (10): 78–83

Google Scholar

Дален Дж., Джонс П.Д., Сил Р.Д., Шмульский Р. (2012) Прочность на изгиб и жесткость пихты дугласской и южной сосны No.2 бруса 2 × 4. Can J For Res 42: 858–867

Статья Google Scholar

Дален Дж., Джонс П.Д., Сил Р.Д., Шмульский Р. (2013) Фрезерные вариации прочности на изгиб и жесткости пиломатериалов из сосны южной сорта № 2 2 × 4. Wood Sci Technol 47 (6): 1153–1165

Статья CAS Google Scholar

Dahlen J, Jones PD, Seale RD, Shmulsky R (2014) Сортировка пиломатериалов по сердцевине и ее влияние на жесткость и прочность в южной сосне No.2 бруса 2 × 4. Wood Fiber Sci 46 (2): 186–194

CAS Google Scholar

de Mendiburu F (2014) Agricolae: Статистические процедуры для сельскохозяйственных исследований. Пакет R версии 1.1-8. http://CRAN.R-project.org/package=agricolae. По состоянию на 1 июня 2014 г.

Evans JW, Kretschmann DE, Herian VL, Green DW (2001) Процедуры разработки допустимых свойств для одного вида в соответствии с ASTM D1990 и компьютерные программы, полезные для расчетов.Лесная служба Министерства сельского хозяйства США. Лаборатория лесных товаров. FPL-GTR-126

Лаборатория лесных товаров (FPL) (2011) NONPAR: Программа непараметрической оценки. http://www1.fpl.fs.fed.us/nonpar.html. По состоянию на 26 сентября 2011 г.

Fox J, Weisberg S (2011) {R} Companion по прикладной регрессии, второе издание. Таузенд-Окс, Калифорния: Сейдж. http://socserv.socsci.mcmaster.ca/jfox/Books/Companion

Стекло С.В., Зелинка С.Л. (2010) Влажные отношения и физические свойства древесины.Страницы 4-1-4-19 В: RJ Ross (ed) Wood Handbook. Лесная служба Министерства сельского хозяйства США. Лаборатория лесных товаров. ФПЛ-ГТР-190.

Graves S, Piepho HP, Selzer L, Dorai-Raj S (2012) multcompView: Визуализация парных сравнений. Пакет R версии 0.1-5. http://CRAN.R-project.org/package=multcompView

Green DW, Shelley BE, Vokey HP (1989) Внутренние испытания строительных пиломатериалов. В: Материалы семинара, организованного Комитетом по внутренним испытаниям и Обществом лесных товаров.Протоколы 47363. Мэдисон, Висконсин: Лесное общество

Кречманн DE (2010a) Механические свойства древесины. Страницы 5-1-5-46 В: RJ Ross (ed) Wood Handbook. США для серв. Лаборатория лесных товаров. ФПЛ-ГТР-190.

Kretschmann DE (2010b) Классы напряжений и расчетные свойства пиломатериалов, круглых лесоматериалов и шпал. Страницы 7-1-7-16 В: RJ Ross (ed) Wood Handbook. США для серв. Лаборатория лесных товаров. ФПЛ-ГТР-190.

Larson PR, Kretschmann DE, Clark III A, Isebrands JG (2001) Формирование и свойства молодой древесины южных сосен.США для серв. Лаборатория лесных товаров. FPL-TR-129.

Ledford D, McTague JP, Twaddle A, Rakestraw J, Dahlen J (2014) Влияние возраста и индекса площадки на качество пиломатериалов в интенсивно управляемых лесонасаждениях. Southern Regional Extension Forestry (In Press)

Lengths Random (2000) Условия торговли, 4-е изд. Random Lengths Publications, Inc., Eucgene 97401

Google Scholar

Мадсен Б., Нильсен Л.Ф. (1992) Структурное поведение древесины.Timber Engineering Ltd., Британская Колумбия

Google Scholar

Макалистер Р. Х., Кларк А. III (1991) Влияние географического положения и источника семян на свойства изгиба ювенильной и зрелой сосны лоблоловой. Forest Prod J 41 (9): 39–42

Google Scholar

Манселл Дж. Ф., Фокс Т. Р. (2010) Анализ возможности увеличения производства древесной биомассы на сосновых плантациях на юге США.Биомасса Биоэнергетика 34 (2010): 1631–1642

Статья Google Scholar

Основная команда R (2014 г.). R: Язык и среда для статистических вычислений. R Фонд статистических вычислений, Вена, Австрия. URL http://www.R-project.org/

RStudio (2014). RStudio: интегрированная среда разработки для R (версия 0.98.201) (компьютерное программное обеспечение). Бостон, Массачусетс. Проверено 17 апреля 2014 г.

SFPA (2005) Статистика отрасли: годовое производство с 2000 по 2005 год (Белая книга).Южный лесопромышленный союз

СПИБ (2012) Определение расчетных значений для визуально сортированных пиломатериалов южной сосны. Бюро инспекции южных сосен, Пенсакола

Google Scholar

СПИБ (2014) Стандартные правила сортировки пиломатериалов южной сосны. Бюро инспекции южных сосен Пенсакола, Флорида

Google Scholar

Лесная служба Министерства сельского хозяйства США (1988) Четвертый лес Юга; альтернатива на будущее.США для обслуживания, Forest Resour Rept. 24. Губернаторская печать США. Офис. Вашингтон, стр. 512

Вэнс Э.Д., Магуайр Д.А., Залесни-младший Р.С. (2010) Стратегии исследования для повышения продуктивности интенсивно управляемых лесных плантаций. Дж. Лесное хозяйство 4: 183–192.

Экспериментальное исследование свойств изгиба ламинированных бамбуковых балок с боковым давлением

В этой статье рассматриваются два фактора: отношение ширины к высоте и отношение пролета к высоте, и готовятся 10 ламинированных бамбуковых балок с боковым давлением. испытаны на способность к изгибу, чтобы изучить характеристики изгиба, когда они используются в качестве элементов конструкции.Тип разрушения, кривые нагрузка-смещение и правило изменения деформации поперечного сечения с высотой получают в ходе испытания. Результаты показывают, что бамбуковые балки, ламинированные боковым давлением, прошли стадию упругой деформации, стадию упруго-пластической деформации и стадию разрушения; прогиб в середине пролета балок со значительным отношением пролета к высоте слишком велик для приложения к предельной нагрузке, и эти образцы рассматриваются в предельном состоянии; жесткость или прогиб следует рассматривать как контрольный показатель при инженерном применении ламинированных бамбуковых балок с боковым давлением; несущая способность увеличивается пропорционально ширине балки; средняя деформация сечения в основном соответствует предположению о плоском сечении.Эксперимент предлагает метод расчета изгибной способности ламинированных бамбуковых балок с боковым давлением с нелинейной деформацией, а также сравнение между испытательным значением и расчетным значением показывает, что они хорошо согласуются.

1. Введение

До сих пор рост зеленых зданий стал неизбежным в экологически безопасном и низкоуглеродном устойчивом развитии. В качестве возобновляемых материалов, фиксирующих углерод, бамбук и дерево с некоторыми характеристиками, такими как легкая разлагаемость, возобновляемость, легкая масса и высокая сейсмостойкость, являются идеальными экологически чистыми строительными материалами [1].Хотя бамбук является многообещающим экологически чистым строительным материалом, его применение ограничено диаметром бамбуковой стебли и низкой жесткостью [2].

Ламинированный бамбук (LB), как относительно новый тип бамбукового композитного материала, изготовленного из бамбуковых полос, может эффективно решить проблему, заключающуюся в том, что грубый бамбуковый элемент не соответствует требованиям структурной инфраструктуры по размеру поперечного сечения элемента. Причем прочность и жесткость композита LB выше, чем у бамбука; следовательно, это привлекательная альтернатива традиционным строительным материалам и очень подходит для использования в качестве колонн, настилов и балок [1, 3].Благодаря своим благоприятным механическим свойствам и благоприятным для окружающей среды характеристикам, LBL привлекает множество исследований [4–12]. Колонны из ламинированного бамбука [1, 8–12], полые настилы из ламинированного бамбука [3], а также влияние слоистой структуры, видов бамбука, обработки маслом и типа клея на механические свойства ламинированной бамбуковой доски были исследованы в лаборатории. литература. [13–18].

Также были проведены некоторые исследования для изучения способности к изгибу клееных бамбуковых пиломатериалов.Wei et al. [19] подробно изучили разрушение ламинированных бамбуковых балок и пришли к выводу, что жесткость поперечного сечения была условием контроля расчетной нагрузки. Sinha et al. [20], Лима Дуглас Лима и др. [21] и Sharma et al. [22] исследовали свойства изгиба балок LBL и сообщили о значительном сопротивлении изгибу, которое принесет пользу конструкционным приложениям. Принимая во внимание два фактора: отношение длины сдвига и отношение высоты к ширине, Ли и др. [23] исследовали характеристики изгиба балки LBL с полным учетом размерного эффекта.Verma et al. [24] оценили механические свойства ламинированных бамбуковых композитов (LBC) при различных условиях нагрузки и представили, что LBC могут использоваться в качестве альтернативы древесине и композитам на основе древесины для структурных приложений. В 2018 году подходы к расчету предельного изгибающего момента и предельного прогиба при изгибе были предложены Ли и др. [25] для трех видов разрушения при изгибе, что дало хорошее согласие с результатами испытаний. Согласно многочисленным исследованиям, очевидно, что LBL представляет собой значительный класс строительных конструкционных материалов с хорошей жесткостью, малой деформацией, высокой прочностью, стабильностью размеров и износостойкостью, а также другими преимуществами.И у него блестящее будущее приложений.

Однако опубликованных на сегодняшний день исследований нелинейных характеристик LBL недостаточно. В качестве вклада в этот процесс в данной статье исследуются механические свойства балок LBL с боковым давлением. С полным учетом нелинейной деформации материала под давлением представлен метод расчета несущей способности при изгибе в качестве справочного материала для инженерных приложений.

2. Материалы и программа испытаний

2.1. Материалы

Ламинированные бамбуковые балки с боковым давлением, поставляемые компанией Hunan Fenghe Bamboo Technology Co., Ltd., изготовлены из превосходного бамбука, собранного в течение пяти лет. Образцы бамбука, ламинированные боковым давлением, наконец, обрабатываются с помощью таких производственных процедур, как просеивание, продольная резка, обрезка, пропаривание, карбонизация, строгание, склеивание, сборка и горячее прессование. При соотношении измеренного содержания влаги 6,3% и плотности 640 кг / м 3 экспериментальные исследования показывают, что предел текучести при сжатии и предел прочности параллельно волокну составляют 53 и 84 МПа.9 МПа соответственно. Согласно испытаниям на растяжение предел прочности ламинированного бамбука составляет 111,7 МПа с модулем упругости 9194,4 МПа и коэффициентом Пуассона 0,338.

2.2. Конструкция образца

Из-за отсутствия текущих производственных эталонов и методов испытаний композитного бамбука в Китае, этот документ соответствует методам испытаний из справочного документа США ASTMD198-02 для деревянных балок [26] и GB / T50329- Стандарт 2012 г. на методы испытаний деревянных конструкций [27].Этот эксперимент касается нескольких факторов, таких как отношение высоты к ширине, отношение пролета к высоте и методы нагружения; соответственно разработано пять групп образцов. В каждой группе есть 2 бамбуковых балки с боковым прижимом и всего 10 ламинированных бамбуковых балок с боковым прижимом. Высота образцов групп А, В и С составляет 120 мм, при длине 2300 мм и эффективном пролете 2040 мм. Что касается двух групп (C и D), высота образцов такая же, как у первых трех групп, в то время как длина и эффективный пролет изменяются до 1150 мм и 1000 мм соответственно.В таблице 1 приведены параметры образцов.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TL = двухточечная нагрузка; OL = одноточечная нагрузка. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Схема нагрузки

Эксперимент проводится в структурном экспериментальном зале инженерно-строительного колледжа Центрального Южного университета лесного хозяйства и технологий. Каждую группу из 2 образцов готовят к двум различным методам нагружения. A, B и C испытываются с использованием конфигурации двухточечной монотонной нагрузки, как показано на рисунке 1.При использовании метода одноточечного нагружения выполняются испытания на изгиб D и E, как показано на Рисунке 2.

Перед нагрузкой это испытание с предварительным натягом до 2 кН и длится 2 минуты, а затем разгружается с той же скоростью. , который в общей сложности повторяется дважды. Предварительная нагрузка используется для устранения зазора между нагружающим устройством, образцом и опорой, а также для проверки чувствительности прибора и прочности установки.

Чтобы получить правило изменения деформации поперечного сечения в середине пролета с высотой в течение периода нагружения, пять тензодатчиков приклеиваются в середине пролета балки от верхнего края к нижнему краю по высоте балки, чей размер составляет 100 мм × 3 мм, а между тем статический деформограф TST3826 используется для сбора данных о деформации.Кроме того, отклонение и смещение середины пролета двух опор измеряются тремя стрелочными индикаторами. После предварительной нагрузки в этом испытании используется ступенчатая нагрузка с помощью домкрата, и нагрузка постепенно увеличивается со скоростью 2 кН. И после каждого нагружения соответствующая нагрузка и прогиб регистрируются сразу же, когда деформация балки становится стабильной, а данные о деформации собираются с помощью статического деформографа одновременно до разрушения образцов.

3.Результаты испытаний и анализ

3.1. Виды отказов

Согласно результатам испытаний, три группы балок от A до C представляют некоторые особенности, такие как отсутствие измеримых трещин, поломка материала, коробление и внешний барабан, что означает отсутствие очевидного повреждения, а только отражает то, что прогиб увеличивается с нагрузкой. На начальном этапе образцы остаются согласованными в стадии линейной упругости. Однако постепенно они проявляют определенную пластичность, а нагрузка продолжает расти.Кроме того, жесткость балок начинает снижаться, а деформация возрастает более явно. В конце нагружение прекращается до тех пор, пока прогиб образцов в середине пролета не достигнет 70 мм ( l 0 /29), и в это время вся балка будет иметь форму «изогнутой дуги», имеющей большую деформацию. В частности, несмотря на то, что они все еще могут работать, эти балки в конечном итоге не смогли выдержать дополнительную нагрузку из-за безопасности этого эксперимента и потери практического применения из-за очень большого отклонения.После разгрузки мгновенное восстановление упругой деформации составляет примерно 65% ~ 85% от комбинированного прогиба. Через 48 часов произойдет дальнейшее восстановление частичной деформации (упругой после воздействия), и, наконец, остаточный прогиб составляет около 9% ~ 16% от комбинированного прогиба. Как видно из таблицы 2, большая часть деформаций возобновляется, что свидетельствует о хорошей пластичности, хорошей упругой деформации и способности к восстановлению. Таблица 2 иллюстрирует данные прогиба для трех групп образцов, включая группы A, B и C.И окончательные режимы разрушения представлены на рисунке 3.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

f = отклонение; f i = мгновенная возвратная деформация; f e = упругая деформация последействия; f r = остаточная деформация. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На начальной стадии нагружения группы D и E в основном находятся в упругой стадии. По мере увеличения нагрузки возникает ограниченная степень пластической деформации с уменьшением жесткости и очевидным увеличением деформации, тогда как другие особенности скрыты. Однако, когда нагрузка приближается к предельной нагрузке, раздается слабый звук трещин и слабый звук раскалывания клеевого слоя как в зоне растяжения, так и в некоторых дефектах, таких как бамбуковое соединение, появляется несколько трещин.В дальнейшем с увеличением нагрузки трещина клеевого слоя быстро распространяется в продольном направлении. Более того, бамбуковые волокна натяжной поверхности, которые находятся рядом с точкой нагрузки в нижней части балки, внезапно отрываются от бамбукового соединения с чистым звуком. Как только самые внешние бамбуковые волокна разрываются от натяжения, бамбуковые волокна при боковом натяжении приводят к продольному расщеплению, а тем временем несущая способность достигает максимального уровня, а затем резко падает.Разрушение каждой балки вызвано растяжением, а места повреждения находятся вокруг точки нагружения, подтверждая, что опасная зона находится рядом с точкой нагружения нижнего края, где она имеет максимальную силу. Весь отказ образцов представляет собой вообразимо короткий процесс, отказ которого относится к хрупкому разрушению. После разгрузки, несмотря на большие прогибы, большинство из них явно восстанавливаются и даже обладают высокой восстанавливающейся способностью. Окончательные виды разрушения всех образцов показаны на рисунке 4.

3.2. Кривая нагрузка-смещение

На рисунке 5 показано сравнение кривых нагрузка-смещение для каждого образца. В нем объясняется, что бамбуковые балки, ламинированные боковым давлением, прошли стадию упругой деформации, стадию упруго-пластической деформации и стадию разрушения. Кроме того, каждый образец имеет заметные нелинейные характеристики. Кроме того, прогиб балок намного превышает максимально допустимое значение 8,2 мм ( l 0 /250), указанное в кодексе, при их повреждении.Рисунки 5 (а) и 5 (б) иллюстрируют несколько групп образцов с одинаковым отношением пролета к высоте, но разным отношением ширины к высоте. Эти наблюдения показывают, что увеличение ширины приводит к увеличению способности балки на основе того же отклонения в середине пролета. На рис. 5 (а) показано, что когда прогиб в середине пролета составляет 20 мм, соответствующие нагрузки для A2, B2 и C1 составляют 6,48 кН, 10,55 кН и 14,11 кН соответственно. Видно, что соответствующая нагрузка C1 равна 14.11 кН, что в 1,34 раза больше, чем у B2, и в 2,18 раза больше, чем у A2. Точно так же ширина C1 в 1,33 и в 2 раза больше, чем у B2 и A2 соответственно. Рисунок 5 (b) показывает, что когда прогиб в середине пролета составляет 6 мм, соответствующая нагрузка D2 составляет 21,14 кН, а нагрузка E1 — 28,29 кН, что в 1,34 раза выше, чем у D2. Между тем, ширина E1 в 1,33 раза больше, чем ширина D2, что указывает на то, что увеличение пропускной способности ламинированной бамбуковой балки с боковым давлением в основном пропорционально увеличению ширины.