Прочность древесины. Таблица прочности древесины разных пород

Наравне с жесткостью, упругостью и твердостью, такой показатель древесины как прочность является одной из главных характеристик механических свойств дерева. Говоря простыми словами, прочностью древесины называют ее способность оказывать сопротивление разрушению при механических воздействиях.

Сравнительно с многими строительными материалами, прочность древесины считается высокой. Но и ее не нужно переоценивать – у каждой породы дерева своя прочность. К тому же, этот показатель во многом зависит от влажности, состояния, возраста дерева.

Прочность древесины как важный параметр строительного материала

Итак, под прочностью древесины подразумевают сопротивляемость этого материала механическому воздействию. Это давление, под нагрузкой которого образец материала начинает разрушаться и деформироваться. Логично, что данная характеристика во многом будет зависеть не только от породы, но и от направленности этого давления.

Предел прочности у каждой породы дерева свой. Его вычисляют способом сложных длительных тестов и исследований, учитывающих множество параметров. Что входит в эти параметры:

— сжатие

— изгиб

— растяжение

— скалывание

— связанная влага

— воздействие продолжительных нагрузок

— наличие дефектов древесины и пр. параметры

Давайте более подробно рассмотрим основные из них

Прочность древесины на изгиб

Этот параметр вычисляется, когда на противоположные края образца прикладывается сила, направленная к центру образца. Прочность древесины на изгиб будет зависеть от влажности и породы материала. Практически во всех случаях прочность древесины при изгибе поперек волокон в два раза ниже, чем при изгибе вдоль них.

Прочность древесины на сжатие

Предел прочности на сжатие древесины – это способность древесины противостоять деформации. Прочность на сжатие определяется при механическом воздействии поперек и вдоль волокон. Больше всего этот показатель будет зависеть от влажности, поскольку во влажной древесине сжатие приходится на торцевую часть и увеличение ребер, тогда как в более сухой древесины наблюдаются параллельные сдвиги. Усредненное значение прочности на сжатие для большинства пород деревьев составляет 500 кгс/1 см.кв.

При сжатии дерева вдоль волокон предел прочности, как правило, в десять раз больше, чем поперек. Это объясняется тем, что очень сложно зафиксировать момент, когда опытный образец начинает деформироваться, и вычислить точное давление при разрушении.

Прочность древесины на растяжение

Для определения этого параметра древесину растягивают в разных направлениях. Этот показатель при воздействии на материал вдоль волокон в среднем составляет 1100-1400 кгс/см. кв., при растяжении поперек – в двадцать раз меньше. Прочность на растяжение считается слабым местом древесины, поскольку в местах крепления дерево плохо выдерживает нагрузки.

Таблица прочности древесины разных пород на изгиб и сжатие

| Порода древесины | Прочность древесины на изгиб (МПа) | Прочность древесины на сжатие вдоль волокон (МПа) |

| Черная осина | 60 | 35,1 |

| Ольха | 69,2 | 36,8 |

| Липа | 68 | 39 |

| Осина | 76,6 | 37,4 |

| Вяз | 85,2 | 38,9 |

| Клен | 109,7 | 54,0 |

| Ясень | 115 | 51,0 |

| Дуб | 93,5 | 52,0 |

| Пихта | 51,9 | 33,7 |

| Ель | 74,4 | 42,3 |

| Сосна | 79,3 | 43,9 |

| Ильм | 105,7 | 48,6 |

| Лиственница | 97,3 | 51,1 |

| Береза | 99,7 | 44,7 |

Татьяна Кузьменко, член редколлегии Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Насколько информация оказалась для Вас полезной? Loading …Похожие статьи:

| Copyright © atmwood.com.ua. Копирование материала разрешено при указании гиперссылки на источник

|

atmwood.com.ua

Прочность древесины на изгиб и сжатие + таблица

Определение прочности и виды нагрузок

Одним из важных механических свойств древесины является ее устойчивость к разрушающим механическим воздействиям, то есть прочность. Зависит она от разных факторов, самые важные из которых:

- Плотность;

- Влажность;

- Присутствие пороков;

- Порода древесины;

- Наличие разрушающих нагрузок в разных направлениях (например, поперек или вдоль волокон), то одно и тоже дерево будет иметь разную прочность.

На прочности дерева отражается содержание влаги в клеточных оболочках – связанная влага. Чем больше влажность, тем меньше прочность.

На прочности дерева отражается содержание влаги в клеточных оболочках – связанная влага. Чем больше влажность, тем меньше прочность.

Нагрузки различают по силе, направлению и времени воздействия. Статические действуют с постоянной силой или с постепенным увеличением, а динамические очень недолго, только в момент соприкосновения с поверхностью дерева. Эти нагрузки принято называть разрушительными, поскольку от их действия структура древесины нарушается. Крайние показатели прочности, при которых древесина способна сохранить свою структуру, называют пределом прочности. Единица измерения прочности – Па/см2 или иначе кгс на 1 кв. см.

Прочность измеряют во всех направлениях – продольном, радиальном и тангенциальном. При испытаниях применяют силы растяжения и сжатия, а также испытывают на изгиб и скалывание. Ниже приведена таблица механических свойств древесины.

Прочность на сжатие имеет большое значение в строительных конструкциях, таких, как опоры и стойки. Ее измеряют в разных направлениях.

Испытание механических свойств древесины на сжатие

Прочность на сжатие проверяют в продольном и поперечном по отношению к волокнам направлению. При этом при продольном сжатии происходит уменьшение длины образца. При испытании образца древесины мягких сортов с высокой влажностью торцы начинают сминаться, а боковые части выпирают в сторону. Древесина твердая и сухая при продольном сжатии начинает разрушаться и части образца сдвигаются в разные стороны.

Усредненное значение предела прочности продольного сжатия для всех видов древесины около 500 кгс на 1 кв. см.

Величина прочности при поперечном сжатии намного меньше, чем при продольном и их соотношение друг к другу составляет 1:8. Момент, в который происходит разрушение древесины при поперечном сжатии не легко определить, как и силу давления, при которой оно происходит.

Обычно проверяют прочность на поперечное сжатие в двух направлениях – радиальном и тангенциальном. При этом лиственные породы имеют прочность в 1.5 раза больше при сжатии в радиальном направлении, нежели при тангенциальном. Прочность древесины хвойных пород при сжатии в радиальном направлении ниже, чем при тангенциальном сжатии.

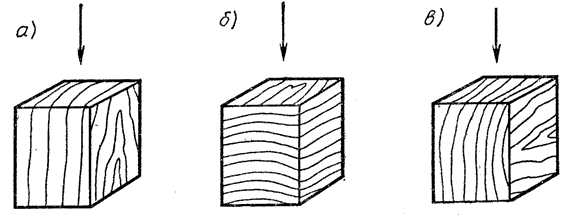

Испытание механических свойств древесины на сжатие: а — вдоль волокон; б — поперек волокон — радиально; в — поперек волокон — тангенциально.

Прочность древесины на растяжение

Прочность древесины при растяжении вдоль волокон колеблется в пределах 1100 – 1400 кгс/см2, правда использование ее в деталях, работающих на растяжение затруднено в связи с тем, что она не выдерживает нагрузок в местах крепления. В этих местах на древесину действуют силы сжатия и скалывания, а они имеют более низкие значения. Ярким примером использования древесины с работой на растяжение являются оглобли в конных повозках.

В поперечном направлении прочность на растяжение низкая и ее значение не превышает 5% от предела прочности на растяжение в продольном направлении. Поэтому в тех случаях, когда деталь из древесины работает на растяжение, применяют только древесину с продольным расположением волокон.

Величина поперечной прочности древесины на растяжение учитывается при резке и сушке материала, режимы этих операций подбираются в прямой зависимости от прочности.

Испытание механических свойств древесины на изгиб

Усредненная прочность всех пород деревьев при изгибе принято считать равной 1000 кгс/см2, что в два раза больше прочности на сжатие и примерно на 30% меньше прочности при продольном растяжении. При изгибе разные слои древесины испытывают разное напряжение — верхний слой получает сжатие, а нижний, напротив, — растяжение. В средней части образца, подвергаемого изгибу, находится нейтральная область, которая не испытывает никаких напряжений. Зона, испытывающая напряжение растяжения, начинает разрушаться в первую очередь – крайние волокна древесины разрываются.

Визуально определить прочность древесины на изгиб можно по характеру излома – качественные образцы будут иметь неровный излом с наличием большого количества щепы, а дефектная – почти ровный, без выступов и вмятин.

При изгибе одна часть заготовки подвергается сжатию, другая – растяжению, поэтому показатель сопротивления изгибу находится между показателями сопротивлений сжатия и растяжения. Отношение сопротивления сжатия к сопротивлению растяжения колеблется от 1.7 до 2.2 у разных пород дерева.

Влажность дерева также отражается на показателе сопротивления статическому изгибу – при изменении влажности на 1%, сопротивление изменяется на 4%.

По величине сопротивления ударному изгибу можно определить вязкость или хрупкость древесины. Если сопротивление невелико, древесина хрупкая, а высокий показатель сопротивления говорит о большой вязкости древесины.

Измеряют сопротивление ударному изгибу с помощью маятника, замеряя работу Q кг/м, которая требуется маятнику определенного веса для того, чтобы сломать испытуемый брусок. Само сопротивление вычисляют по формуле A = Q/bh3, в которой b и h – соответственно ширина и высота сечения образца в сантиметрах.

Испытание механических свойств древесины на изгиб

Прочность древесины при сдвиге

Смещение в заготовке одной части древесины относительно другой называется сдвигом. Сдвиги образуются под действием внешних нагрузок разного характера. Выделяют сдвиги, возникающие от скалывания вдоль или поперек волокон и от распила (перерезания).

Прочность при скалывании меньше прочности продольного сжатия примерно в 5 раз. А если сравнивать прочность скалывания вдоль и поперек волокон в одном образце, то предел прочности при продольном скалывании в два раза выше, чем при поперечном.

Самая прочная древесина

Все породы деревьев различаются по прочности. Из хвойных деревьев наиболее прочной считается лиственница. Это дерево обладает уникально твердой и долговечной древесиной, устойчивой к гниению и влагостойкой. Смолистая и прочная, она замечательна еще и тем, что, находясь в воде способна приобретать прочность камня. Древесина лиственницы используется в производстве мебели и в строительстве. В строительстве подводных сооружений ей практически нет альтернативы. Успешно применяется в кораблестроении.

Из лиственных пород, используемых человеком, первое место по прочности занимает дуб. Древесина очень долговечная, гибкая, имеет великолепные декоративные качества и применяется во многих областях промышленности. Из нее делают дорогую мебель, паркет, хороша для поделок.

До настоящего времени в Литве, в маленькой деревушке Стелмуж, растет дуб, возраст которого более 1500 лет. На высоте человеческого роста диаметр ствола составляет 4 метра, а обхват дерева на трехметровой высоте равен 13.5 метров. Этот дуб является памятником природы, он – самый старый представитель дубовых деревьев во всей Европе.

В мире есть несколько образцов деревьев с «железной» древесиной. Амазонское дерево в Бразилии, азобе в Африке, темир-агач в Азербайджане и Иране. Закавказские леса и леса Северной Ирландии – место произрастания персидской парротии, которая также поражает своей прочностью. К сожалению, все перечисленные деревья редко встречаются в природе, и их находки – это настоящее чудо.

Посетители, просмотревшие эту статью, также заинтересовались следующими:

o-drevesine.ru

Древесина: механические свойства

Применение древесины в качестве конструкционного материала обусловлено способностью сопротивляться действию усилий, т.е. механическими свойствами.

Различают следующие свойства древесины, проявляющиеся под воздействием механических нагрузок: прочность — способность сопротивляться разрушению, деформативность — способность сопротивляться изменению размеров и формы, технологические и эксплуатационные свойства.

Показатели механических свойств древесины определяют обычно при следующих видах испытаний: растяжении, сжатии, изгибе и сдвиге. Поскольку древесина — анизотропный материал, т.е. материал с различными свойствами в разных направлениях, указывают направление действия нагрузок: вдоль или поперек волокон (в радиальном или тангенциальном направлении).

Из-за сопротивления древесины внешним нагрузкам в ней возникают внутренние силы. Эти силы, отнесённые к единице площади сечения (1 см2) называются напряжениями. Максимальное напряжение, предшествующее разрушению тела, называют пределом прочности.

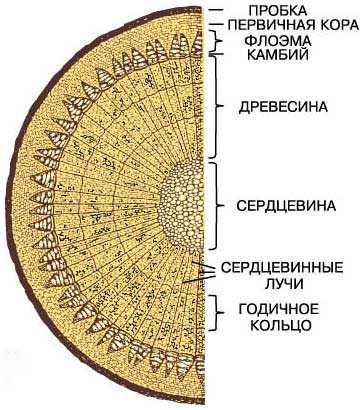

Прочность древесины

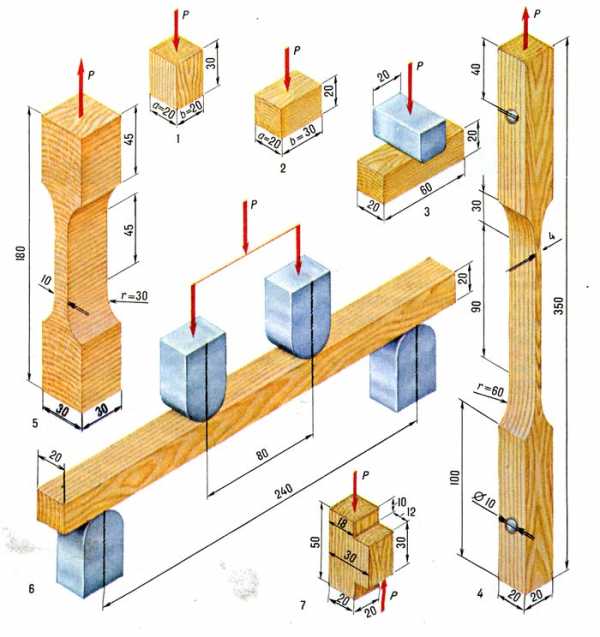

Предел прочности определяют на малых, чистых и не имеющих пороках образцах в лабораториях на испытательных машинах. Эти образцы имеют базисное сечение с размерами20 * 20 мм и должны включать не менее 4-5 годичных слоёв. Некоторые виды испытаний производят на образцах, сечение которых отличается от указанного.

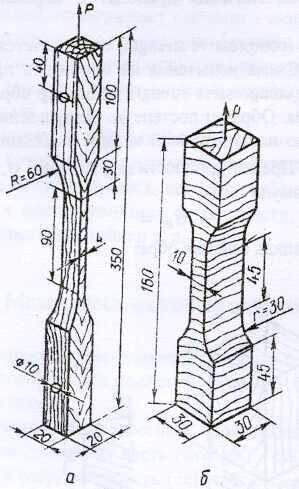

Прочность древесины при сжатии определяется на образцах призматической формы. Схема испытания на прочность при сжатии вдоль волокон и размер образца показаны на рисунке:

Образец постепенно нагружают до разрушения. Затем по силоизмерителю испытательной машины отсчитывают максимальную нагрузку Рмах, Н. Предел прочности б, МПа, вычисляют по формуле: бw = Pmax / (a * b), где (a * b) — площадь сечения образца, мм2.

В среднем для всех отечественных пород при влажности древесины 12% предел прочности древесины на сжатие вдоль волокон составляет около 50 МПа.

Прочность при сжатии поперёк волокон определяется по схеме на рисунке. Здесь указана равнодействующая сил, которые либо равномерно распределены по всей поверхности образца, либо по всей ширине, но на части длины его (местное сжатие). И в том, и в другом случаях определяют условный предел прочности. В качестве этого показателя используют предел пропорциональности, т.е. величину напряжений, до которых наблюдают линейную зависимость между напряжениями и деформациями. В среднем для всех пород деревьев он составляет 1/10 предела прочности при сжатии вдоль волокон.

Испытания на прочность древесины при растяжении проводятся на образцах другого вида:

Такая форма образцов обусловлена стремлением обеспечить разрушение в тонкой рабочей части, а не в месте закрепления, под воздействием именно растягивающих напряжений.

В среднем для всех пород предел прочности при растяжении вдоль волокон равен 130 МПа, а предел прочности при растяжении поперёк волокон в 20 раз ниже. Поэтому при конструировании изделий из древесины избегают растягивающих нагрузок, направленных поперёк волокон.

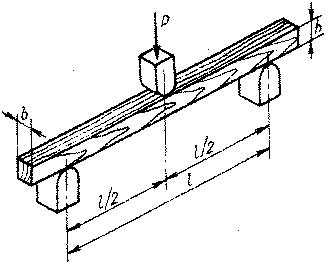

Для испытания древесины на статический изгиб применяют образцы в форме бруска размерами 20 * 20 * 300 мм:

Предел прочности при статическом изгибе, МПа, вычисляют по формуле: бw = (3/2) * ((Pmax*l) / (b * h3)), где Pmax — максимальная нагрузка, Н; l — пролет, т.е. расстояние между центрами опор, равный 240 мм; b и h — ширина (в радиальном) и высота (в тангенциальном) направлениях, мм.

В среднем предел прочности при статическом изгибе составляет 100 МПа.

При испытаниях к образцу прикладывают две равные и противоположно направленные силы, вызывающие разрушение в параллельной им плоскости, происходит сдвиг. Различают три вида испытаний на сдвиг: скалывание вдоль волокон, скалывание поперёк волокон и перерезание древесины поперёк волокон. Схемы действия сил при этих испытаниях показаны на рисунке:

Для испытания на скалывание вдоль волокон применяют образец, форма и размеры которого показаны на рисунке:

Предел прочности при скалывании вдоль волокон определяют по формуле: Tw = Pmax / (b * l), где (b * l) — площадка скалывания, мм2.

Величина предела прочности — касательных максимальных напряжений при скалывании вдоль волокон в среднем для всех пород составляет примерно 1/5 от предела прочности при сжатии вдоль волокон. Предел прочности при скалывании поперёк волокон в 2 раза меньше, а предел прочности при перерезании поперёк волокон в 4 раза больше, чем предел прочности при скалывании вдоль волокон.

Деформативность древесины

При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука). Основным показателем деформативности служит коэффициент пропорциональности — модуль упругости.

Модуль упругости вдоль волокон Е = 12-16 ГПа, что в 20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жесткая древесина.

С увеличением содержания связанной воды и температуры древесины, жесткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в «замороженные» остаточные деформации. Они исчезают при нагревании или увлажнении.

Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок. Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени.

Эксплуатационные и технологические свойства древесины

Прочность древесины при длительных постоянных нагрузках важно знать в связи с применением её в строительных конструкциях. Показателем этого свойства является предел длительного сопротивления бд.с., который в среднем для всех видов нагрузки составляет примерно 0,5 — 0,6 величины предела прочности при кратковременных статических испытаниях.

Показателем древесной прочности при переменных нагрузках является предел выносливости, средняя величина которого составляет примерно 0,2 от статического предела прочности.

При проектировании деревянных конструкций в расчётах используют не пределы прочности малых образцов древесины, а в несколько раз меньшие показатели — расчётные сопротивления. Они учитывают большие размеры элементов конструкций, наличие пороков древесины, длительность действия нагрузки, влажность, температуру и другие факторы.

Удельная вязкость характеризует способность древесины поглощать работу при ударе без разрушения и определяется при испытаниях на изгиб. Ударная вязкость у древесины лиственных пород в среднем в 2 раза больше, чем у древесины хвойных пород.

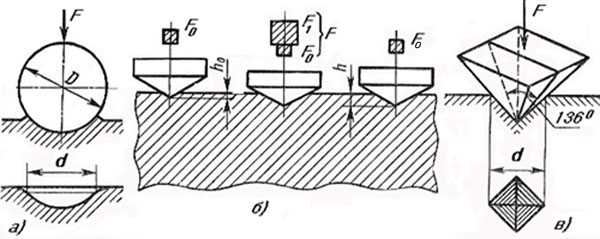

Твёрдость характеризует способность древесины сопротивляться вдавливанию более твёрдого тела. Испытания на статическую твёрдость проводят по схеме, показанной на рисунке:

Для испытания на твёрдость используют приспособление, которое имеет пуансон с полусферическим наконечником. Его вдавливают на глубину радиуса. После испытания в древесине остаётся отпечаток, площадь проекции которого при указанном радиусе полусферы составляет 100 мм2. Показателем статической твёрдости образца, Н/мм2, является усилие, отнесенное к этой площади. Статическая твёрдость торцевой поверхности выше, чем боковых поверхностей.

Все отечественные породы деревьев и кустарников по твёрдости торцевой поверхности при влажности 12% делят на 3 группы: мягкие (твёрдость 40 Н/мм2 и менее), твёрдые (41-80) и очень твёрдые (более 80 Н/мм2).

Ударную твёрдость определяют, сбрасывая стальной шарик диаметром 25 мм с высоты 0,5 м на поверхность образца, величена которого тем больше, чем меньше твёрдость древесины.

Износостойкость — способность древесины сопротивляться износу, т.е. постепенному разрушению её поверхностных зон при трении. Испытания на износостойкость древесины показали, что износ с боковых поверхностей значительно больше, чем с поверхности торцевого разреза. С повышением плотности и твёрдости древесины износ уменьшился. У влажной древесины износ больше, чем у сухой.

Уникальным свойством древесины является способность удерживать крепления: гвозди, шурупы, скобы, костыли и др. При забивании гвоздя в древесину возникают упругие деформации, которые обеспечивают достаточную силу трения, препятствующую выдёргиванию гвоздя. Усилие, необходимое для выдёргивания гвоздя, забитого в торец образца, меньше усилия, прилагаемого к гвоздю, забитому поперёк волокон. С повышением плотности сопротивление древесины выдергиванию гвоздя или шурупа увеличивается. Усилия, необходимые для выдёргивания шурупов (при прочих равных условиях), больше, чем для выдёргивания гвоздей, так как в этом случае к трению присоединяется сопротивление волокон перерезанию и разрыву.

Технологическая операция гнутья древесины основана на её способности сравнительно легко деформироваться при действии избегающих усилий. Способность гнуться выше у кольцесосудистых пород — дуба, ясеня и др., а из рассеянно-сосудистых — бука; хвойные породы деревьев обладают меньшей способностью к загибу. Гнутью подвергают древесину, находящуюся в нагретом и влажном состоянии. Это увеличивает податливость древесины и позволяет вследствие образования замороженных деформаций при последующем охлаждении и сушке под нагрузкой зафиксировать новую форму детали.

Для сравнительной оценки качества древесины используют так называемые удельные характеристики механических свойств, т.е. показатели ее механических свойств, отнесенные к единице плотности.

Удельная прочность при сжатии и статическом изгибе у хвойных пород выше, чем у лиственных. Значительно выше у хвойных пород и удельная жесткость. По остальным свойствам удельные характеристики у древесины лиственных пород выше, чем у хвойных.

Удельные характеристики древесины имеют особое значение, когда от изделия или конструкции требуется высокая прочность при малом весе. Это важно для транспортного машиностроения, авиастроения, судостроения и в других случаях.

http://www.wood.ru/ru/lpsmeh.html

pihtahvoya.ru

Прочность пород древесины — характеристики и свойства

Прочность и твердость лесоматериалов определяется несколькими методами. Эксперты давно составили перечень всех деревьев по плотности. Благодаря результатам этой проверки мастера используют лесоматериалы строго по назначению.

Прочность пород древесины

Первую строчку этого списка занимает акация белая, широко распространенная на территории Европы. Бразильская вишня, или ятоба, занимает вторую строчку по твердости. Изделия из этого дерева обладают красивой структурой. На территории Центральной Америки можно встретить амарант. Лесоматериалы отличаются плотной и гибкой древесиной. Сырье отличается красно-фиолетовым оттенком и интересной структурой. Прочнейшая древесина амаранта сложно обрабатывается, но именно из него выпускают элитные предметы мебели.

Далее в перечне расположился ясень, за ним дуб. Пиломатериалы этих видов очень тяжелые и прочные. В нашем государстве наибольшей твердостью отличается береза Шмидта. От нее отлетают пули, в воде она идет ко дну за несколько секунд, отличается свойством самоконсервирования. Изделия из нее не гниют и прочнее чугуна.

Твердые сорта лесоматериалов используются в различных областях. К примеру, бразильская вишня отличный материал для создания тростей, мебели, паркета. Прочность паркета из акации выше дубового, и с годами приобретает более красивую текстуру. После обработки паром сырье можно легко согнуть, поэтому она так популярна при создании венских стульев.

Из «железных деревьев» делают гвозди и подшипники. К ним относится: береза Шмидта, амазонское дерево, азобе и несколько других.

Легкая прочная древесина

Бальза дерево, имеющее очень легкую и прочную древесину, растет на территории Южной и Центральной Америки. Многие считают, что самое легкое дерево-пробковое. Однако они сильно ошибаются – практически в 2 раза легче бальза. Плотность досок этого дерева равняется 120-160 кг/м3, а пробковых — свыше 210 кг/м3. Изделия из бальзы в 9 раз легче воды, и в 6 раз – дуба.

Стоит отметить, что свежесрубленное дерево довольно тяжелое, потому что в составе лесоматериалов много клеток клетчатки, которые наполнены клеточным соком. Если древесину не просушить сразу после рубки, она сгниет за несколько дней.

Эти деревья отличается колоссальной скоростью роста: за полгода после прорастания семян они достигают 3,5 м в высоту и 25 см в диаметре.

Вырубка производится в 6-10 лет. В это время дерево вырастает 25-30 метров в высоту, а диаметр ствола составляет 1 м (бывает до 6 м).

После вырубки лесоматериалы просушивают в вертикальном состоянии. Во время сушки клетчатка теряет влагу и деформируется, клетки сжимаются. Бальсовые лесоматериалы очень пористые, губчатые, но не хрупкие – 6% влаги в них остается.

Еще один плюс такого сырья заключается в легкости обработки. Мастера ценят его за то, что при малом весе сооружения получаются довольно жесткими – жестче, чем у дуба или сосны. Губчатое строение позволяет успешно использовать этот материал как шумо- и звукоизолятор. На территорию Европы дерево попало относительно недавно. Массовый экспорт начался во время второй мировой войны, когда им заменяли пробковое дерево.

Сегодня из бальсы делают:

- лопасти ветрогенераторов

- спортивное оборудование

- декорации, макеты

- авиамодели

- набивку подушек из волокон.

Предел прочности древесины

Известно, что определенные качества пиломатериалов проявляются под эффектом механической работы. Это:

- прочность

- деформативность

- технологические и эксплуатационные свойства.

Параметры механических качеств лесоматериалов вычисляют при помощи:

- растяжения

- сжатия

- изгиба

- сдвига.

Прочность – возможность лесоматериалов не разрушаться под действием механической работы. Она прямо пропорциональна строению и физическому состоянию сырья. Проверка на прочность осуществляется стандартными способами на здоровых и небольших (сечение 20X20 мм) экземплярах при статических нагрузках на особых аппаратах. По итогам большей части процессов регистрируется максимум прочности, который является максимальным напряжением, не разрушающим сырье.

Прочность при сжатии вычисляется на экземплярах призматической конфигурации. Экземпляр медленно нагружают до признаков деструкции. После этого по силоизмерителю испытательного аппарата рассчитывают по особой формуле. Средняя величина максимума прочности на сжатие по волокнам для всех российских сортов при влажности сырья 12% достигает 50 МПа.и В ходе проверки лесоматериалов на статический изгиб используют экземпляры в виде бруска небольшого размера. Средняя величина максимума прочности достигает 100 МПа.

Механическая прочность древесины

Во время не продолжительных нагрузок в пиломатериалах появляются главным образом упругие деструкции, исчезающие после снятия нагрузки. Этот показатель также вычисляется специалистами по особым формулам.

По той причине, что в составе лесоматериалов преобладают полимеры с продолговатыми цепными молекулами, то их деформативность находится в непосредственной зависимости от времени нагрузки. Изучением механических качеств пиломатериалов занимается наука реология. Она изучает общие закономерности деструкции лесоматериалов при нагрузках, учитывая временной фактор.

Коэффициенты прочности лесоматериалов при долгих непрерывных нагрузках необходимо изучать, потому что они применяются в строительных сооружениях. Характеристикой этого качества специалисты называют максимум длительного сопротивления. Он почти для всех типов нагрузки равняется 0,5 — 0,6 уровня максимума прочности при непродолжительных статических нагрузках.

В ходе составления проекта стройконструкций из лесоматериалов мастера в расчётах пользуются не максимумами прочности малых экземпляров лесоматериалов, а намного меньшими коэффициентами — расчётными сопротивлениями.

Удельная вязкость — это характеристика способности сырья поглощать работу во время удара не разрушаясь. Ее определяют в ходе испытаний на изгиб. Этот показатель у хвойных лесоматериалов в два раза слабее, чем у лиственных.

Твёрдость – это предел сопротивления пиломатериалов вдавливанию более твёрдых тел. Для определения твёрдости применяют аппарат с пуансоном, наконечник которого вдавливается на глубину радиуса. По окончанию процедуры в сырье остаётся след. По размерам следа определяют твердость. Ударная твёрдость вычисляется при помощи сбрасывания металлического шара диаметром 25 мм с высоты 50 см на экземпляр.

Свойство пиломатериалов сопротивляться износу носит название – износостойкость. Давно известно, что износ боковых частей намного выше, чем торцевых разрезов. С повышением твердости, уменьшается износ. Влажные лесоматериалы более подвержены износу, чем просушенные.

Пожалуй, самым уникальным качеством пиломатериалов можно назвать способность удерживать крепежные материалы такие как, гвозди, саморезы, скобы. Во время забивания гвоздя в сырье создаются упругие деструкции, обеспечивающие необходимую силу трения. Именно она мешает выдернуть гвоздь. С повышением плотности, увеличивается сопротивление лесоматериалов выдергиванию крепежного материала.

Пиломатериалы дуба и ясеня намного легче согнуть, чем, к примеру, из бука. Хвойные сорта характеризуются еще меньшей способностью к загибу. Гнуть лесоматериалы гораздо легче при обработке паром. Такие условия делают сырье более податливым и дают возможность в результате формирования замороженных деструкций при дальнейшем охлаждении и высушивании под нагрузкой закрепить новую форму образца.

Для сравнения качеств лесоматериалов разных сортов специалисты пользуются удельными коэффициентами механических свойств, т.е. коэффициентами их механических качеств, пропорционально единице плотности.

Эти показатели пиломатериалов очень важны, если от предмета или сооружения требуется повышенная прочность при низком весе. Все это обязательно учитывается в транспортном машиностроении, строении воздушных судов, кораблестроении.

wood-prom.ru

Механические свойства древесины | Древесные породы, применяемые в судостроении, и их свойства

К механическим свойствам относятся: прочность, твердость, упругость, вязкость, пластичность.

Прочность — способность древесины сопротивляться действию внешних механических сил. Внешние силы, или нагрузки, приложенные к древесине, разделяются на статические и динамические. При статических нагрузках силы медленно и плавно возрастают до заданной величины и остаются постоянными по направлению. Динамическая сила действует быстро и может быть переменной по величине и направлению.

Волокнистое, неоднородное строение древесины обусловливает ее неодинаковую прочность в разных направлениях относительно волокон. При расчете конструкции выбирают такие размеры, при которых создается запас прочности.

Предел прочности древесины различных пород указан в табл. 1.

| Породы | Предел прочности древесины, кг/см2 | |||

| при сжатии вдоль волокна | при растяжении вдоль волокон | при статическом изгибе | при скалывании вдоль волокон | |

| Сосна Ель Лиственница Дуб Бук Береза Липа Осина |

439 423 515 520 461 447 390 374 |

1150 1223 1291 1288 1291 1350 1158 1312 |

793 774 973 935 938 997 680 766 |

69—73* 53-52 115-126 85—104 99—131 85—110 73—80 57—77 |

* Первое число показывает, предел прочности древесины на скалывание в радиальном направлении, второе—в тангентальном.

Твердость — свойство древесины сопротивляться проникновению постороннего тела, например, гвоздя, шурупа или инструмента. Твердость древесину зависит от породы дерева, объемного веса и степени влажности. Чем тверже древесина, тем она труднее поддается обработке.

Упругость — способность древесины возвращаться к начальной форме и размерам при прекращении действия сил. Упругость зависит от влажности, объемного веса, прямослойности древесины, от количества и размеров сердцевинных лучей в ней, а также от возраста дерева.

Упругость древесины имеет, большое значение в практике: упругая древесина, принимая удары, поглощает и смягчает отдачу удара соприкасающемуся с древесиной телу.

Вязкость — сопротивление древесины нарушению связи между частицами, т. е. сопротивление разрушению при том или ином виде действия сил. Чем больше остаточные деформации древесины под действием механических сил, тем ее вязкость выше. К наиболее вязким породам относятся: вяз, ясень, дуб.

Пластичность — способность древесины принимать, не разрушаясь, под действием силы ту или иную форму и удерживать ее по прекращении действия нагрузки. Пластичность — свойство древесины, обратное упругости. На пластичность оказывают влияние те же условия, от которых зависит упругость, но действие их на пластичность обратное. Условия, понижающие упругость, увеличивают пластичность, и наоборот.

www.stroitelstvo-new.ru

Прочность древесины.

Прочностью называется способность древесины сопротивляться разрушению под действием механических нагрузок. Прочность древесины зависит от направления действующей нагрузки, породы дерева, плотности, влажности, наличия пороков. Она характеризуется пределом прочности — напряжением, при котором разрушается образец.

Существенное влияние на прочность древесины оказывает только связанная влага, содержащаяся в клеточных оболочках. При увеличении связанной влаги прочность древесины уменьшается (особенно при влажности 20—25%). Дальнейшее повышение влажности за предел гигроскопичности (30%) не оказывает влияния на показатели прочности древесины. Показатели пределов прочности можно сравнивать только при одинаковой влажности древесины.

Кроме влажности на показатели механических свойств древесины оказывает влияние и продолжительность действия нагрузок. Поэтому при проведении испытаний древесины придерживаются заданной скорости нагружения на каждый вид испытания. Различают основные виды действий сил: растяжение, сжатие, изгиб, скалывание.

Предел прочности при растяжении. Средняя величина предела прочности при растяжении вдоль волокон (ГОСТ 16483.23 — 73) для всех пород составляет 130 МПа. На прочность при растяжении вдоль волокон оказывает большое влияние строение древесины. Даже небольшое отклонение от правильного расположения волокон вызывает снижение прочности. Прочность древесины при растяжении поперек волокон (ГОСТ, 16483.28 — 73) очень мала и в среднем составляет 1/20 часть от предела прочности при растяжении вдоль волокон, т. е. 6,5 МПа. Поэтому древесина почти не применяется в деталях, работающих на растяжение поперек волокон. Прочность древесины поперек волокон имеет значение при разработке режимов резания и режимов сушки древесины.

Предел прочности при сжатии (ГОСТ I 16483.10 — 73). Различают сжатие вдоль и поперек волокон. При сжатии вдоль волокон деформация выражается в небольшом укорочении образца. Разрушение при сжатии начинается с продольного изгиба отдельных волокон; во влажных образцах и образцах из мягких и вязких пород оно проявляется как смятие торцов и выпучивание боков, а в сухих образцах и в твердой древесине вызывает сдвиг одной части образца относительно другой. Прочность древесины при сжатии поперек волокон ниже, чем вдоль волокон, примерно в 8 раз. При сжатии поперек волокон не всегда можно точно установить момент разрушения древесины и определить величину разрушающего груза. Древесину испытывают на сжатие поперек волокон в радиальном и тангенциальном направлениях. У лиственных пород с широкими сердцевинными лучами (дуб, бук, граб) прочность при радиальном сжатии выше в полтора раза, чем при тангенциальном; у хвойных, наоборот, прочность выше при тангенциальном сжатии.

Предел прочности при статическом изгибе (ГОСТ 16483.3 — 73). При изгибе, особенно при сосредоточенных нагрузках, верхние слои древесины испытывают напряжения сжатия, а нижние — растяжения вдоль волокон. Примерно по середине высоты элемента проходит плоскость, в которой нет ни напряжения сжатия, ни напряжения растяжения. Эту плоскость называют нейтральной, в ней возникают максимальные касательные напряжения. Предел прочности при сжатии меньше, чем при растяжении, поэтому разрушение начинается в сжатой зоне. Видимое разрушение начинается в растянутой зоне и выражается в разрыве крайних волокон. Предел прочности древесины зависит от породы и влажности. Прочность при изгибе в 2 раза больше предела прочности при сжатии вдоль волокон.

Прочность древесины при сдвиге. Внешние силы, вызывающие перемещение одной части детали по отношению к другой, называют сдвигом. Различают три случая сдвига: скалывание вдоль волокон, поперек волокон и перерезание. Прочность при скалывании вдоль волокон составляет 1/5 часть от прочности при сжатии вдоль волокон. У лиственных пород, имеющих широкие сердцевинные лучи (бук, дуб, граб), скалывание по тангенциальной плоскости на 10—30% выше, чем по радиальной. Предел прочности при скалывании поперек волокон примерно в два раза меньше предела прочности при скалывании вдоль волокон. Прочность древесины при перерезании поперек волокон в четыре раза выше прочности при скалывании вдоль волокон.

Показатели физико-механических свойств древесины основных пород.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В числителе даны показатели при влажности 12%, в знаменателе — при влажности 30% и более. |

kedrles.ru

Древесина прочность

Древесина тиса отличается рядом особо ценных качеств, объясняющих усиленную его эксплуатацию, вследствие чего это дерево превратилось в «вымирающее». Древесина тиса тверда, упруга и тяжела (уд. вес — 0,888), в ядровой части красная; отличается прочностью. Она совсем свободна от смолы и находит широкое применение в столярном (для накладных, наборных работ) и токарном деле; в последнем особенно ценятся свилеватые части ствола и корней. Из тиса изготовляют ценные сорта резной мебели, рукоятки для всякого рода инструментов, ручки для столовых ножей, вилок и т. д. В воде древесина тиса со временем темнеет и принимает вид черного дерева.[ …]

Древесина арчи отличается особо высокими техническими качествами, одпако неодинаковыми для разных видов арчи. Для всех них характерна высокая прочность древесины. На это указывает длительное сохранение ее в постройках и мебели, объясняемое большой гнилостойкостью. Чаще всего свободная от сучьев древесина арчи хорошо поддается обработке — легко пилится, строгается и полируется.[ …]

Прочность склеивания древесины легко проверить опытным путем. Соблюдая все правила, применяя вполне кондиционный состав столярного клея, склеивают два брусочка. После сушки в течение суток их вертикально ставят на верстак, устанавливают какой-либо резец точно по линии соединения и ударом молотка раскалывают. Если раскол приходится ровно по шву, то качество склейки можно считать плохим. Обычно же линия раскола не совпадает со швом, на обеих поверхностях остаются живые волокна древесины, вырванные силой удара. Так столяры проверяют и качество клея, и свое мастерство.[ …]

Древесина черной сосны по прочности уступает древесине других хозяйственно важных сосен, но имеет и свои положительные особенности. Вследствие малой площади ядра древесина черной сосны хорошо поддается пропитке при употреблении ее на железнодорожные шпалы.[ …]

Древесина деревьев разных пород обладает различными физическими и механическими свойствами. Например, тополь хорошо проводит электричество, а сухую древесину дуба можно назвать даже диэлектриком: не так давно радиолюбители делали из нее панели простейших радиоприемников. Технические свойства даже одного дерева неодинаковы у корней (в комле) и у кроны. Плотность и прочность, например, сосны увеличивается от ядра к заболонной части (под корой) в 2 раза.[ …]

Прочность древесины при скалывании вдоль волокон у лиственных пород примерно в 1,6 раза выше, чем у хвойных. При тангенциальном скалывании прочность древесины лиственных пород на 10-30 % выше, чем при радиальном; это превышение тем больше, чем лучше развиты в древесине сердцевинные лучи. Для древесины хвойных пород прочность при скалывании в обоих случаях примерно одинакова.[ …]

Древесина белой акации отличается большой крепостью и прочностью при соприкосновении с землей.[ …]

Древесина обладает высоким сопротивлением удлинению и разрушению волокон, возникающим под действием растягивающего усилия, направленного вдоль волокон. При равном соотношении объемных весов это сопротивление древесины можно сравнить с сопротивлением, оказываемым лучшей сталью. Максимальное сопротивление разрыву при растяжении у образцов свежесрубленной короткохвойной сосны составило 500—1300 кг/см2, у образцов этой же древесины при влажности 10% — 700—1500 кг/см2 [1]. Эти величины в два-три раза больше соответствующих данных для сжатия вдоль волокон I! примерно в 12 раз превышают данные для скалывания вдоль волокон [21. Низкий показатель прочности при работе на скалывание ограничивает использование древесины в строительных конструкциях, так как трудно разработать конструкцию, в которой работа строительных элементов на скалывание была бы незначительной и одновременно обеспечивалась бы высокая прочность на растяжение. Однако современные методы сопряжения деревянных элементов позволяют строить фермы и стропила, используя деревянные растянутые элементы.[ …]

Прочность древесины в радиальном направлении больше, чем в тангенциальном, у хвойных пород на 10-50 %, у лиственных — на 20-70 %. Наибольшую прочность имеют твердые рассеяннососудистые лиственные породы, затем идут кольцесосудистые лиственные и далее мягкие рассеяннососудистые лиственные. Хвойные породы по сравнению с лиственными имеют значительно меньшую прочность при растяжении как в радиальном, так и в тангенциальном направлении.[ …]

В древесине, как в любом другом материале, под действием внешних нагрузок возникают силы сопротивления. Эти силы, приходящиеся на единицу площади сечения тела, называются напряжением и выражаются в Н/мм или МПа. Изменение размеров и формы тела под действием нагрузок называется деформацией. Напряжения и деформации могут возникать в теле и без участия внешних нагрузок вследствие неоднородных изменений его объема при сушке, увлажнении, нагревании и т. д. Напряжения, действующие по нормали (перпендикуляру) к сечению тела, называются нормальными и обозначаются буквой ст (сигма). Напряжения, действующие в плоскости сечения, называются касательными и обозначаются буквой т (тау). Наибольшее напряжение, предшествующее разрушению тела, называют пределом прочности.[ …]

В древесине содержание пектиновых веществ невелико (0,5—1,5 %). Однако в молодых тканях растений и в коре их содержание может быть довольно большим (7—16 %). С возрастом оно постепенно уменьшается. Пектиновые вещества древесины входят в состав межклеточного вещества. В период роста они придают растительным тканям необходимую прочность и эластичность. Пектиновые вещества сильно набухают в воде. Поглощенная вода труднее испаряется и замерзает. Поэтому растения с большим содержанием пектиновых веществ устойчивее к засухе и замерзанию.[ …]

На прочность склеивания древесины влияет много факторов, в том числе температура и влажность воздуха в рабочем помещении.[ …]

Его древесина светлопалевого цвета, отличающаяся большой прочностью и крепостью, была оценена еще первыми поселенцами Австралии. Употребляется для постройки зданий, изготовления тяжелых экипажей, вагонов, сооружения мостов.[ …]

Нагрев древесины в период ее обугливания током паров и газов способствует равномерному повышению температуры во всей массе загруженных в печь дров, благодаря чему выделение парогазов при процессе разложения происходит постепенно, без внутренних чрезмерных напряжений между волокнами, и поэтому уголь получается высокой механической прочности.[ …]

Предел прочности древесины на растяжение вдоль волокон слабо зависит от влажности древесины, но резко падает при малейшем отклонении волокон от направления продольной оси образца.[ …]

Ядровая древесина по общим признакам отличается от заболони не только цветом, содержанием влаги, весом и меньшей проницаемостью для жидкостей, но иногда и относительно большей механической прочностью. При одинаковом содержании влаги ядровая древесина обычно несколько тяжелее, так как содержит больше пропитывающих веществ, но бывают исключения, особенно у хвойных пород; их заболонь обычно значительно влажнее, чем ядровая древесина (часто до 200% к весу в абсолютно сухом состоянии), и довольно часто тяжелее. В большинстве случаев при одинаковой влажности разница в прочности между заболонью и ядровой древесиной невелика. При некоторых видах испытаний ядровая древесина оказывается прочнее и обладает меньшей влагопроницаемостью. Это в какой-то мере зависит от пропитавших; ее продуктов, а также частично объясняется большим содержанием в ней посторонних веществ. Некоторые из органических веществ, отложившихся в ядровой древесине, более или менее токсичны для грибов и вредны для насекомых, благодаря чему уменьшается вероятность ее повреждения. Вообще, чем гуще цвет ядровой древесины, тем больше ее стойкость к воздействию вредителей древесины. Движение влаги и воздуха в ядровой древесине некоторых пород сильно тормозится тиллами — выростами живых клеток, закупоривающими сосуды и трахеиды. В результате рост грибов прекращается. Влагопроницаемость ядровой древесины у различных пород деревьев неодинакова. Если ядровая древесина совершенно непроницаема, то она может быть использована для изготовления бондарных изделий, баков, чанов и т. п. Заболонь обычно лучше поддается сушке и легче принимает предохранительные пропитки.[ …]

Красная древесина его не отличается большой прочностью при соприкосновении с почвой и при отсутствии вентиляции. Поэтому она непригодна для балок под полы, но считается вполне удовлетворительной для других нужд строительства и применяется в нем в больших количествах.[ …]

В наши дни древесину агатиса южного применяют главным образом в тех случаях, когда трудно найти ей замену. Например, в производстве мебели ценится не только обычная древесина этого растения за ее приятную на ощупь текстуру, за прочность, долговечность и очень красивый цвет (от желто-белого до золотистокоричневого), но даже в большей степени пятнистые и волнистые разновидности, обязанные этими качествами неравномерному накоплению смолы и неправильностям роста (довольно обычным в горных условиях).[ …]

Прочность древесины приблизительно пропорциональна ее плотности, что подтверждают проведенные испытания на определение модуля упругости древесины и наблюдения при испытании на сжатие вдоль волокон. Испытание других свойств древесины, не учитывающих разновидность пород, приводит при расчете по специальным показательным уравнениям к средним цифрам, которые могут значительно расходиться с цифрами, полученными при конкретном испытании. Фактически разница между расчетом и цифрами может доходить до 20%. Тем не менее расчетные уравнения дают возможность получить приближенные данные прочности древесины, объемный вес которой известен.[ …]

Недосушенная древесина быстро коробится, уменьшаются сопротивление гвоздей выдергиванию и прочность соединений, нарушаются сопряжения дна с остовом; продукты и изделия, упакованные в нее, быстрее портятся и разрушаются.[ …]

При определении прочности древесины па статический изгиб предполагают, что древесина является однородным упругим телом, модуль упругости которого примерно одинаков для всех основных видов напряжения; возникающие в древесине напряжения в определенных пределах пропорциональны деформациям и что нейтральный слой в балке прямоугольного поперечного сечения расположен посредине между зонами сжатия и растяжения. Ни одно из этих допущений не является абсолютно правильным, но они значительно упрощают испытания и дают достаточно точные результаты для практических целей проектирования. Например, па основании многократных испытаний балок из дугласовой пихты Стерн определил, что несмотря на сравнительно большие колебания в углах наклона годовых колец по отношению к направлению приложенной силы модуль упругости менялся не более чем на 3,3%. При изгибе в древесине возникают нормальные напряжения и касательные напряжения. Первые достигают максимума в крайних частях балки, наиболее удаленных от нейтральной плоскости, а вторые — в нейтральной зоне, которая теоретически должна проходить посредине высоты балки. В древесине же из-за различий в прочности при растяжении и сжатии вдоль волокон нейтральная плоскость смещается в сторону растянутой зоны, что обусловливает неравенство нормальных напряжений. Так как прочность древесины при сжатии вдоль волокон значительно меньше, чем прочность при растяжении, то разрушение при изгибе начинается в зоне сжатия, а окончательно завершается в зоне растяжения.[ …]

Главными функциями древесины являются: 1) транспортирование сока вверх по стволу1, 2) придание стволу достаточной прочности для поддерживания кроны и 3) обеспечение, хотя бы в известной степени, накопления запаса пищи. Эти функции в какой-то мере объясняют образование ядровой древесины.[ …]

Механические свойства древесины проявляются под действием механических нагрузок. Их различают по прочности — способности сопротивляться разрушению; деформативности — способности сопротивляться изменению размеров и формы; технологическим и эксплуатационным механическим свойствам.[ …]

Применение тропической древесины весьма перспективно для производства фанеры, так как здесь заложены возможности использования многообразных древесных пород; древесина с различной текстурой, твердостью и прочностью может быть прочно соединена при склеивании в один материал.[ …]

Главным критерием качества древесины разных пород есть ее физико-механические свойства. Среди механических свойств древесины прочность является наиважнейшим показателем ее качества.[ …]

В состав углеводного комплекса древесины, помимо целлкь лозы, входят гемицеллюлозы, являющиеся составной частью клеточных стенок. Под гемицеллюлозами понимают не какое-то индивидуальное вещество, а группу веществ, легко растворимых в холодном или горячем водном растворе щелочи, но нерастворимых в холодной воде. В клеточной стенке они находятся, как правило, вместе с лигнином, образуя с ним аморфное вещество, которое как бы окутывает целлюлозные нити и придает прочность клеточным стенкам [1]. Содержание гемицеллюлоз в древесине колеблется от 17 до 43%, причем в лиственной древесине их содержится в 1,5 раза больше, чем в хвойной. Степень полимеризации гемицеллюлоз в среднем составляет 100—200.[ …]

Материалом для заготовок может быть древесина любых пород дерева, но без крупных и сквозных сучков. Прочность соединений предполагает обработку всех основных деталей фуганком, аккуратную запиловку шипов и выборку гнезд для них. Клинышки лучше изготовить из древесины твердых пород, они должны быть достаточно широкими, не менее 20 мм, и заостренные стамеской под углом не более 5—7°.[ …]

В Европе, начиная с древнейших времен, древесину этой лиственницы широко использовали для строительных целей. Так, инженеры Древнего Рима выбирали лиственницу для постройки амфитеатров, поскольку им было известно, что лиственница отличается высокой прочностью и хорошо противостоит гниению. Любопытно, что в средние века «владычица морей» Венеция строила свои дома на лиственничных сваях. И хотя общеизвестно то тяжелое положение, в котором сейчас находятся многие здания и сооружения этого замечательного города, можно все же признать, что лиственничные столбы, простоявшие под нагрузкой добрых полтысячи лет, выполнили свою задачу. Широко использовали лиственницу в Польше, где многие здания, построенные тоже примерно 400—500 лет назад, сохранились до наших дней.[ …]

В результате прививки винилового мономера к древесине, так же как и при прививке к хлоику, происходит понижение влагопо-глощения и улучшение устойчивости к действию микроорганизмов. Кроме того, улучшаются многие из важнейших физических свойств древесины, определяющих возможность ее практического использования. К таким свойствам относится формоустойчивость, твердость, разрывная прочность, прочность на сжатие, модуль упругости, прочность на раздир, прочность на изгиб и устойчивость к истиранию. Из приведенных в табл. 1У.21 и IV.22 данных видно, что при пропитке древесины мономерами различных типов происходит существенное улучшение ее физико-механических свойств [80, 81]. Наиболее значительно изменяется твердость древесины; повышение твердости на 1000% происходит в результате прививки около 50% смеси полиэфир—стирол.[ …]

Цель работы — изучение метода определения предела прочности древесины при сжатии вдоль волокон.[ …]

Хотя условия и место произрастании могут влиять на прочность древесины, степень различия может оказаться не больше, чем для древесины, взятой из разных частей одного и того же дерева. Фепль [7] нашел, что свежесрубленпая древесина из ветвей тяжелее древесины из ствола, что древесина из ствола тяжелее корневой древесины, и что сопротивление сжатию вдоль и поперек волокон подчинено той же зависимости. При испытаниях на сжатие вдоль волокон высушенная древесина из ствола обладает большей прочностью, чем сравниваемая древесина из ветвей. Это вызвано увеличением плотности древесины ствола за счет усушки. Корневая древесина является самой легкой, слабой и гибкой, однако это не влияет на выполнение ею своей главной функции. Древесина в верхушечной части обычно слабее древесины в комле [8].[ …]

В настоящее время разработан процесс получения амино-древесины и спроектировано оборудование для промышленного производства лингамона. Низкая себестоимость процесса, дешевое сырье, высокая прочность и биохимическая стойкость этого материала подтверждают широкое внедрение его в технологическую практику современного производства. Такой материал можно фрезеровать, пилить и строгать. Он выдерживает резкие разности температур и совершенно не подвержен гниению. Лингамон пригоден не только для паркета и мебели, но и для музыкальных инструментов, шаблонов копировальных станков, спортивного оборудования, втулок, вкладышей, зубчатых колес и др. Срок службы, например, лингамоновых подшипников качения для текстильных машин в 10—12 раз выше, чем подшипников из самой твердой древесины тропических пород. Для уточнения диапазона технологических возможностей нового материала была изготовлена партия тиглей. Расплав цветного металла (температура примерно 950—1000° С), разлитый в них, не нанес им существенного ущерба.[ …]

Средние статистические показатели для некоторых пород древесины в свежесрубленном состоянии, а также при влажности древесины, равной 12%, были установлены Лабораторией лесных продуктов. Так как прочность меняется в зависимости от плотности, объемный вес древесины дается для каждой серии испытаний отдельно.[ …]

Однако нельзя брать температуру нагревающих газов слишком высокой, так как высокая температура ведет к неравномерно!! сушке одного и того же образца древесины, наружные слои которого могут высохнуть до абсолютно сухого состояния, а внутренние в это время могут содержать еще влагу. Вследствие образования сухого наружного слоя выделение влаги изнутри куска древесины затруднится, что поведет к образованию, в особенности в еловой древесине, множества трещин, снижающих прочность получающегося угля.[ …]

Приведены основные сведения о современных конструкциях ящичной тары из древесины и древесных материалов по данным отечественного и зарубежного опыта. Описаны прогрессивные технологические схемы и оборудование для производства деревянной тары. Изложена методика расчета и рационального конструирования ящиков на основе изучения реальных условий эксплуатации транспортной тары с учетом результатов научных исследований прочности элементов, материалов и соединений деревянной тары. Специально выделены вопросы производства и проектирования тары с применением листовых древесных материалов. Освещены вопросы оптимизации конструкций ящичной тары по их материалоемкости и технологичности с целью повышения экономической эффективности тарного производства.[ …]

В течение некоторого времени, пока дерево еще молодо, накапливающаяся из года в год в стволе древесина выполняет все физиологические функции дерева. Это значит, что какая-то часть ткани (от Здо 40% и более) остается живой, связана через слой камбия с живыми тканями луба и принимает участие в жизнедеятельности организма. Однако по мере того как ствол увеличивается в объеме, живые клетки внутренней древесины, примыкающей к сердцевине, постепенно отмирают по причинам, еще в достаточной степени не выясненным. Этот участок мертвой ткани ствола, которая постепенно увеличивается в размерах, называется ядровой древесиной. Ядровая древесина продолжает выполнять только механические функции, обеспечивая прочность ствола, но уже больше не участвует в транспортировке сока или в накапливании питательных веществ.[ …]

При расчетах следует различать нагрузки: ударные, динамические и статические. При прочих равных условиях древесина как будто прочнее всего под ударной нагрузкой и слабее всего под длительной нагрузкой. Так как доевесина до некоторой степени пластична, особенно в сыром виде, длительное действие нагрузки заставит балку прогибаться, и, если развиваемое напряжение равно 60% или выше от предела прочности материала, балка после одного года службы разрушится [5]. Если нагрузка ниже этого предела, прогиб на протяжении шести месяцев может удвоиться, но прочность и сопротивление древесины удару останутся прежними.[ …]

Это одно из основных веществ, содержащихся в одревесневших тканях растений. Его много в стеблях стареющих растений, в соломе, древесине хвойных и лиственных деревьев, где он накапливается в кбличестве 20—40% веса сухой массы. Во всех этих тканях растений лигнин играет роль инкрустирующего вещества. Он скрепляет между собой волокна целлюлозы и заполняет пространство между клеточными стенками. Прочность одревесневших тканей растений в значительной степени обусловлена находящимся в них лигнином.[ …]

Сравнительно высокая инертность целлюлозы еще раньше предопределила использование древесной муки и опилок в качестве наполнителей в самоотверждающихся смесях. Пропитка древесины — это новый этап использования естественных особенностей материала: не разрушение молекулярной структуры дерева, а использование ее в качестве своеобразной арматуры в процессе получения изделий повышенной прочности и твердости.[ …]

Клееные конструкции изучены хорошо и их производство непрерывно расширяется, но стоимость производства высокая. Несомненна перспективность клееных конструкций для изготовления элементов дна ящиков особо крупных размеров для грузов массой свыше 20—30 тыс. кг, так как клееные элементы по прочности не уступают цельным при одинаковом сорте древесины и допускают применение в слабонапряженных частях изгибаемого элемента низкосортных деталей. Следует отметить, что в строительстве применяют пиломатериалы хвойных пород высоких сортов, и исследования прочности клееных конструкций в основном основаны на данных по материалам 1-го и 2-го сортов. Изучение возможностей применения в клееных балках деталей из древесины мягких лиственных пород и низких сортов могло бы значительно расширить область применения клееной древесины, в том числе для изготовления элементов дна в крупногабаритной ящичной таре.[ …]

Эта бумага — наиболее распространенный вид бумажной продукции, изготовляемый в мире в количестве около 20 % от выпуска всех видов бумаги и картона. В зависимости от местных источников сырья и полуфабрикатов композиция этого вида бумаги по роду используемых волокнистых материалов в разных странах различна. В тех странах, где древесины мало и в достаточном количестве имеются другие волокнистые материалы, для изготовления газетной бумаги используются, например, солома или багасса (остатки сахарного тростника после извлечения из него сока). В некоторых случаях для удешевления себестоимости газетной бумаги ее получают из волокон газетной макулатуры. Общепризнано, что введение в композицию газетной бумаги волокон макулатуры в строго дозируемом ограниченном количестве регламентируемых марок может быть вполне целесообразным и существенным образом не отразится на качестве этого вида бумаги, вырабатываемой в подобных случаях, а также из 100 % макулатуры с несколько пониженными показателями механической прочности при скорости бумагоделательной машины до 850 м/мин.[ …]

Внешний вид годичных колец зависит от плоскости, в которой их рассматривают (рис. 2). У торца бревна они имеют вид концентрических окружностей, расположенных вокруг сердцевины. В течение года вырастает только один слой, называемый годичным слоем. Рисунки на поверхности досок, получаемые от годичных колец, зависят от плоскостей, на которых они видны. На радиальной поверхности древесины годичные кольца имеют вид параллельных линий (рис. 2, б). На тангенциальной поверхности (в плоскости, касательной к годичным слоям), как правило, видны концентрические и параболические кривые. Это объясняется природой вторичного утолщения у деревьев, в связи с чем плоскость разреза пересекает несколько годичных колец. Каждое отдельное кольцо прироста не в одинаковой степени проявляется в древесине, потому что интенсивность роста, а следовательно, и плотность формирующейся древесины, неодинаковы на протяжении всего вегетационного периода. Обычно наиболее быстрое увеличение в толщину происходит в начале вегетационного сезона и заметно замедляется к его концу. Та часть кольца, которая образуется весной, когда рост возобновляется, предназначена прежде всего для продвижения сока, поэтому она более пориста и часто обладает малой плотностью. Эта ткань носит название ранней, или весенней, древесины. Древесина, образуемая во второй половине вегетационного периода, называется поздней, или летней, древесиной. Она обычно плотнее и темнее ранней. Это можно заметить, рассматривая ее при небольшом увеличении или даже невооруженным глазом. Летняя древесина хорошо приспособлена для обеспечения прочности ствола и, по всей вероятности, не участвует в передаче сока в такой же степени, как весенняя древесина. Различие между более плотной и более темной летней древесиной данного прироста и более рыхлой и светлой весенней древесиной последующей зоны позволяет разграничивать годичные кольца.[ …]

Изучению действия ультразвука на целлюлозные волокна посвящено много исследований [447—459]. Некоторые исследователи сопоставляли или сочетали влияние ультразвука с различными механическими воздействиями. Так, Яйме, Кронерт и Нейхауз [447] изучали действие ультразвука на целлюлозные волокна по сравнению с высокочастотными механическими колебаниями и показали, что ультразвук с частотой 20—3000 кгц разрыхляет структуру волокна, увеличивает степень его набухания и обезвоживания. Механическая прочность бумаги, изготовленной из таких целлюлоз, повышается, особенно прочность к раздиранию. Аналогично действуют и высокочастотные механические колебания. Ивасаки, Линдберг и Мейер [448] считают, что общая картина изменений структуры волокна под действием ультразвука в водной среде сходна с изменениями структуры волокон при механическом размоле. При этом происходят глубокие изменения морфологической структуры волокон, приводящие к сдвигам во вторичной клеточной стенке, отрыву крупных кусков от первичной стенки, затем к набуханию вторичной стенки и ее дефибриллированию. В работе Сафоновой и Клен-ковой [449, 450] при изучении микрофотографий волокон, подвергнутых ультразвуковому воздействию в воде, показано, что имеются и другие, более глубокие нарушения в структуре волокна, которое становится пронизанным целой сетью многочисленных поперечных каналов. Отмечается [457], что волокна ранней древесины и волокна, не подвергавшиеся высушиванию, более восприимчивы к действию ультразвука.[ …]

ru-ecology.info