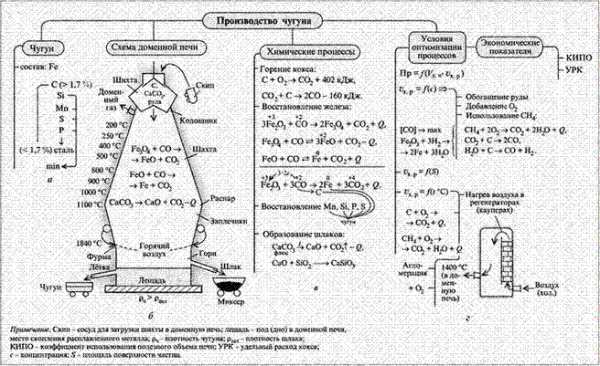

5. Доменный процесс

Доменный процесс

В промышленности железо получают из железной руды, в основном из гематита (Fe2O3) и магнетита (FeO·Fe2O3). Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс.

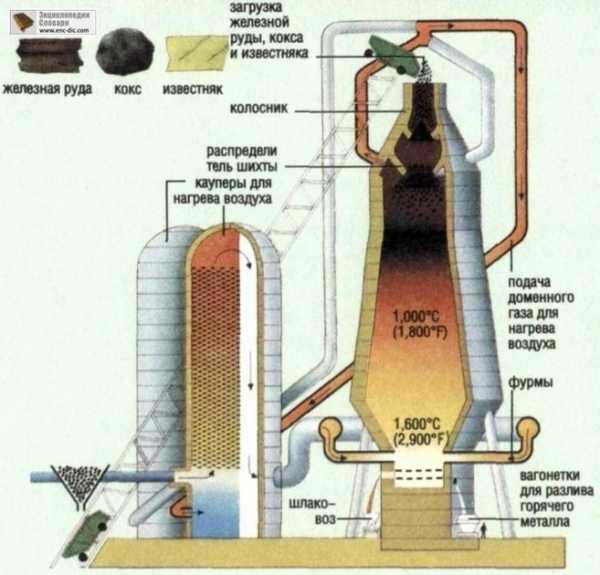

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья.

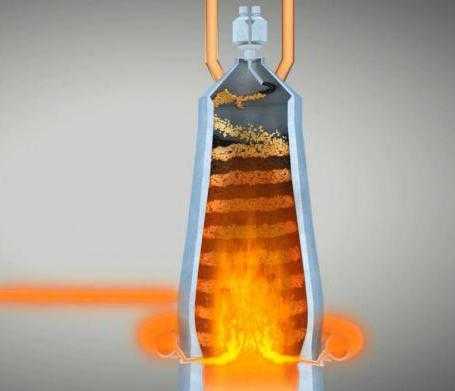

На большую часть высоты доменная печь заполняется газопроницаемыми перерабатываемыми материалами. При опускании рудных материалов внизу по высоте печи обеспечивается взаимодействие с поднимающимся на встречу газовым потоком. Высокая производительность доменного процесса и эффективность используемого тепла обусловлены тем, что тепло и газ выделяются в непосредственном контактировании обрабатываемых материалов.

Требования к профилю доменной печи:

плавное и устанавливаемое опускание шихтовых материалов

правильное распределение встречного газового потока

обеспечение процессов восстановления и образования чугуна и шлака

Основной загружаемый материал

Руда, кокс и флюсы (для наведения шлака).

Шихта — смесь исходных материалов, а в некоторых случаях (например, при выплавке чугуна в доменной печи) и топлива в определённой пропорции, подлежащая переработке в металлургических, химических и других агрегатах.

Кокс каменноугольный — твёрдый пористый продукт серого цвета, получаемый путем коксования каменного угля при температурах 950—1100 °С без доступа воздуха. Содержит 96—98 % С, остальное Н, S, N, O. Кокс каменноугольный применяют для выплавки чугуна (доменный кокс) как высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов.

Флюсы — неорганические вещества, которые добавляют к руде при выплавке металлов, чтобы снизить температуру плавления и легче отделить металл от пустой породы.

Шлак — расплав (после затвердевания — стекловидная масса) в металлургических, плавильных процессах, покрывающий поверхность жидкого металла, состоит из всплывших продуктов пустой породы с флюсами. Шлак предохраняет металл от вредного воздействия газовой среды печи, удаляет примеси.

Подготовка железных руд

Подготовка железной руды к плавке имеет большое значение, от этого зависят поступление в печь железорудного сырья определенной крупности, равномерность химического состава, хорошая восстанавливаемость и, главное, высокое содержание железа.

Чем тщательнее подготавливают руду к доменной плавке, тем выше, производительность доменной печи, ниже расход топлива и выше качество выплавляемого чугуна. В конечном итоге стремятся снабжать доменную печь шихтой, состоящей только из двух компонентов — офлюсованного железорудного сырья и кокса определенной кусковатости и не содержащих мелкой фракции (ниже 8—10 мм для железосодержащей шихты и ниже 25—40 мм для кокса). Для обеспечения хорошей газопроницаемости плавильных материалов желательно иметь шихту, однородную по кусковатости.

Повышение содержания железа в железосодержащей шихте на 1 % позволяет снизить расход кокса на 1,5—2,5%. Верхний предел относится к более бедным рудам с кислой пустой породой, а нижний — к более богатым (55—60% Fe), содержащим значительное количество оснований. При этом производительность доменных печей возрастает примерно в тех же пределах, в каких снижается расход топлива.

В зависимости от характеристики добываемой руды применяют следующие методы подготовки: а) дробление и сортировка по классам крупности; б) обогащение; в) усреднение; г) окускование.

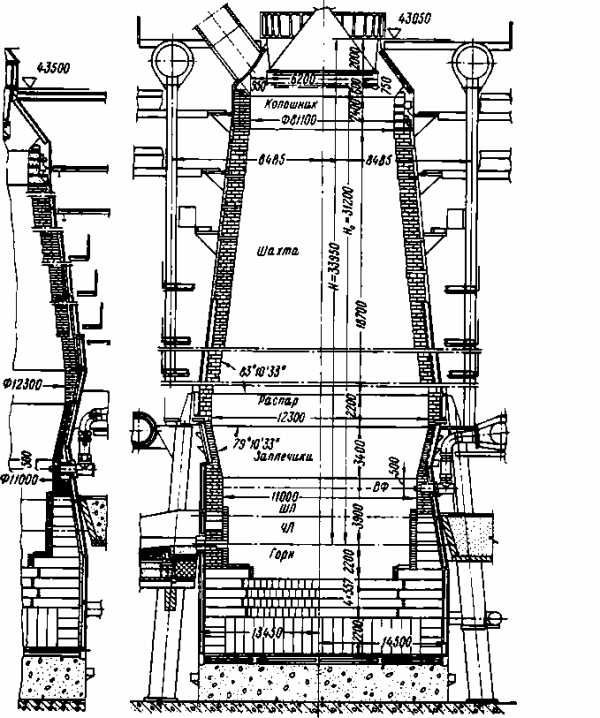

Схема доменной печи

Доменная печь имеет стальной кожух, выложенный огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. 14 – фурменные устройства. 2 – фурмы. Чугун выпускают из печи каждые 3…4 часа через чугунную летку 16, а шлак – каждые 1…1,5 часа через шлаковую летку 17 (летка – отверстие в кладке, расположенное выше лещади). Летку открывают бурильной машиной, затем закрывают огнеупорной массой. Сливают чугун и шлак в чугуновозные ковши и шлаковозные чаши.

Основные составляющие части доменной печи

ТТХ

Современные доменные печи имеют рабочий объем от 1000 до 5400 м3

Печь объемом 5000 м3 высота 36900 мм, диаметр горна 15000 мм, колошника 11000 мм, распара 16000 мм. Печь потребляет ежесуточно 23000 т шихты, 18000 т дутья, 1700 т природного газа, производит 12000 т чугуна, 4000 т шлака, 27000 т колошникового газа.

Конструкция печи

Огнеупорная футеровка доменной печи предназначена для уменьшения тепловых потерь и предохранения кожуха от воздействия высоких температур и от контакта с жидким металлом и шлаком.

Для футеровки употребляется шамотный кирпич (30-40 % Al2O3), высокоглиноземный кирпич (45 % Al2O3 – до 1750 °С), углеродистые блоки. Толщина стен шахты 500 – 800 мм.

Летка – прибор для выпуска чугуна или шлака. Выпуск осуществляется 15 – 20 раз в сутки. Отверстия после выпуска закупориваются специальной огнеупорной глиной (80 – 100 кг). При выпуске они просверливаются специальным сверлильным прибором диаметром 40 мм и длинной 4000 мм

Фурмы – через фурмы поступает нагретое до 1100 – 1300 ºС дутье, (мазут, пылеуглеродное топливо). Число фурм 20 – 36 штук. Внутри доменной печи фурма выступает из стены на 300 – 500 мм и находится над уровнем шлака. Температура в центре факела 800 – 1200 °С, по краям факела 1750 – 1800 °С.

Колошниковое устройство – служит для загрузки шихты в доменную печь, отвода газов, и монтажных работ.

Интенсификация доменного процесса

(как сделать лучше при меньших затратах)

1. Комбинированное дутье – природный газ + O2

2. Увеличение концентрации O2

3. Использование природного газа — 1 м3 природного газа – 0,8 кг кокса позволяет снизить расход кокса на 5 кг на тонну

4. Нагрев дутья отходящими газами

Процессы при выплавке чугуна

Принцип Байкова:

t<570 ºС

t>570 ºС

Продолжительность пребывания материалов в доменной печи составляет порядка 4 – часов.

Главная химическая реакция при производстве железа:

Fe2O3 + 3CO → 2Fe + 3CO2

Это производство разделяется на следующие этапы.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

C + O2 = CO2 + Q

В зависимости от температуры в различных частях печи, восстановление железа происходит несколько этапов.

Наверху, где температура обычно находится в диапазоне между 200 °C и 700 °C, протекает следующая реакция:

3 Fe2O3 + CO → 2 Fe3O4 + CO2

Ниже в печи, при температурах приблизительно 850 °C, протекает следующая реакция:

Fe3O4 + CO → 3 FeO + CO2

Встречные потоки газов разогревают шихту, и происходит разложение известняка:

CaCO3→ CaO + CO2

FeO опускается в область с более высоких температур (до 1200), где протекает следующая реакция:

FeO + CO→ Fe + CO2

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2 + C = 2CO

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

C + O2 = CO2 + Q

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2 + C = 2CO

Разложение карбонатов

Основными процессами являются передача тепла (конвекция, излучение, теплопроводность) восстановление рудных материалов и разложение карбонатов:

Восстановление оксидов железа

Восстановление большей части оксидов железа происходит в шахте печи при 700 — 1100 °С.

Принцип Байкова:

t<570 ºС

t>570 ºС

Восстановителями служат C, CO и H2

Прямое восстановление:

Косвенное восстановление:

Фактически:

Восстановление водородом:

Минимальный расход кокса может быть получен при оптимальном соотношении между косвенным и прямым восстановлением. Реально 20 – 40% желательно ниже. Степень восстановления ηFe = 0,99 или 99,8%

Восстановление кремния

Кремний присутствует в рудах главным образом в виде кремнезема, а в агломерате — в виде силикатов. Сродство кремния к кислороду весьма велико, поэтому он может восстанавливаться в печи только прямым путем.

Источник кремния – кремнезем SiO2

SiO2 + C →SiO + CO

SiO+ C →Si + CO

SiO

Реально 1100 – 1200 °С, что связано с присутствием железа

Передельный чугун 0,5 – 0,8 % Si

Литейный чугун 1,75 – 3,75 % Si

На каждый процент Si расход кокса повышается на 5 — 15 %. Поэтому литейный чугун выгоднее выплавлять в электропечах.

Синтетический чугун – предельный чугун + кремнистые добавки.

Восстановление марганца

Марганец содержится в агломерате в виде силикатов.

Процесс восстановления марганца из МnО связан с большой затратой тепла. Не весь марганец переходит в чугун, часть остается в виде окислов в шлаке, а часть улетучивается через колошник. Степень восстановления марганца составляет при выплавке обычных чугунов около 50%

MnSiO3 +CaO + C → Mn + CaSiO3 + CO – 229068 Дж

Для максимального извлечения марганца:

работать при повышенном расходе кокса

вести плавку с максимально нагретым дутьем

получать шлаки повышенной основности

При выплавке чугуна извлекается 55 – 65 % Mn.

Концентрация марганца в чугуне составляет 0,25 – 0,5 %

Снижение концентрации марганца позволит снизить себестоимость чугуна на 10 % и экономить кокс.

В доменных печах получают также марганцовистые сплавы: ферромарганец (75 % Mn) зеркальный чугун (15 – 25 % Mn).

Восстановление других элементов

По возрастанию сродства к кислороду

Cu, As, Ni, Fe, P | Zn | Mn | V, Cr | Si, Ti | Al, Mg, Ca |

целиком восстанавливаются и переходят в чугун | возгоняется, охлаждается в парах | 60 % | 70 – 80 % | ~40 % | 0 % |

Науглероживание железа

2CO → CO2 + C

3Fe + C → Fe3C

3Fe + CO →Fe3C + CO2 + 180493 Дж, при 450 – 600 °С

По мере науглероживания tпл Fe понижается. Чистое Fe tпл = 1539 °С, Fe + 4,3 % С tпл = 1135 °С.

Образование шлаков

Химический состав шлака:

36 – 42 % SiO2

40 – 46 % CaO

8 – 18 % Al2O3

2 – 3 % MnO

2 – 10 % MgO

0,2 – 0,6 % FeO

1,5 – 2,5 % S в виде CaS

Свойства шлаков – вязкость, температура плавления, основность.

Основность в металлургии — отношение (в процентах по массе) содержания основных и кислых оксидов в железорудных материалах, а также в доменных, сталеплавильных и других шлаках.

Эти свойства определяют десульфурирующую способность шлака.

Серы должно быть не более 0,1 %, хотя чугун может растворять до 0,9 %. Для десульфурации применяют шлаки (основностью ~ 1,4) марганец (), внедоменная десульфурация: сода (Na2CO3), Mg, CaC, CaCO3 позволяет удалять 50 – 95 % S, но требует дополнительных затрат.

Продукты доменной плавки

Чугун — сплав железа с C, Si, Mn, P, S. В зависимости от назначения может содержать Cr, Ni, V, Ti, Cu, As. Содержание этих элементов регламентировано ГОСТ или ТУ.

По назначению три вида:

Передельный – для передела в сталь – 90 % от общего чугуна: 0,3 – 1,2 % Si, 0,2 – 1,0 % Mn, 0,15 – 0,2 % P, 0,02 – 0,07 % S

Литейный – малофосфористый < 0,1 % P – для высокопрочных изделий 1,75 – 3,75 % Si; высокофосфористый – для художественного литья

Доменные ферросплавы:

Ферромарганец (70 – 75 % Mn, до 2 % Si)

Бедный ферросислиций (9 – 13 Si, до 3 % Mn)

Зеркальный чугун (15 – 25 Mn, < 2 % Si)

В последние годы выплавка ферросплавов в доменных печах сократилась; бедного ферросилиция прекратилась. Ферросплавы выгоднее получать в электропечах, что одновременно дает более высокое качество.

studfiles.net

Что такое домна и каковы процессы, происходящие в ней? :: BusinessMan.ru

Что такое домна? Это сердце металлургического производства. Доменная печь играет важную роль в производственном процессе получения чугуна. Чугун, в свою очередь, является сырьем для производства стали, из которой впоследствии делают стальной листовой прокат, трубы, металлические профили и другие металлоизделия.

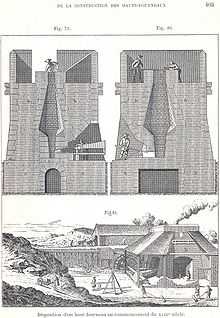

История появления доменной печи

Доменные печи появились в России около 1630 года, европейские аналоги доменного производства датируются четырнадцатым веком. Первые доменные печи были древесноугольными, подача холодного воздуха осуществлялась ручным способом. Отходы производства были велики, а эффективность использования сырья — низкой. Желание более эффективно наладить производство чугуна подвигло Д. Б. Нильсона запатентовать изобретение горячего дутья. Подаваемый в печь воздух нагревался до 150 градусов по Цельсию. А в 1857 году Э. А. Каупер изобрел нагреватели воздуха, что позволило экономить большое количество кокса. Если говорить в общем, что такое домна, то это печь для плавки железосодержащей руды, для дальнейшего получения металла, который впоследствии используется в тяжелой, металлопрокатной, транспортной и других направлениях промышленности.

Строение домны

Производство чугуна — энергоемкий процесс, характеризующийся выделением большого количества тепла. Чтобы понять, что такое домна, стоит представить высокую конструкцию, достигающую 35 метров. Вес загруженной доменной печи может составлять 30 тысяч тонн. Такое сооружение требует основательного фундамента. Он закладывается в виде монолитного бетонного основания высотой до четырех метров. В месте, где планируется расположение горна печи, фундамент закладывается из огнеупорного бетона. Все конструкция печи поддерживаются колоннами.

Горн расположен в нижней части конструкции, на него приходится самый большой вес: выплавленный металл, шлаки и, собственно, вся домна. Печь разгружается через горн, и через него же с помощью специальных отверстий подается горячий воздух. К этой части домны предъявляются самые высокие требования по материалам изготовления, герметичности, огнеупорности, износостойкости.

Выше горна располагается рабочая поверхность, в которой происходит процесс технологического восстановления железной руды, еще выше расположена загрузочная шихта. Это упрощенное, схематичное описание устройства доменной печи, на самом деле это сложное высокотехнологичное сооружение со строго определенными функциями. Для чего нужна домна? В первую очередь для выплавки чугуна.

Как работает домна

Это огромная вертикальная печь, действующая беспрерывно. Сырье в печь подается сверху, через загрузочную шахту. Сырьем для плавки являются кокс, железная руда и добавки (известняк), помогающие извлечь из руды ненужные примеси. Загруженные ингредиенты нагреваются горячим воздухом в основной части домны. В процессе нагрева коксующийся уголь, сгорая, выделяет оксид углерода, служащий процессу восстановления железной руды. Появившиеся в процессе восстановления железной руды шлаки соединяются с добавками (известняком). На этом этапе шлаки находятся в жидком состоянии, а выделившийся металл — в твердом.

Металл опускается по печи ниже и подвергается процессу распаривания. В этом отсеке печи температура достигает 1200 градусов по Цельсию, что способствует расплавке металла. Шлак, имеющий плотность, меньшую в сравнении с металлом, остается на расплавленной поверхности металла, что предотвращает окислительные процессы. Скорость, с которой происходит процесс опускания чугуна по домне, называется производительностью. Чем быстрее он происходит, тем больший коэффициент производительности доменной печи. Разделение шлака и готового чугуна проводится на последнем этапе через специальные отверстия и имеет свои технологические особенности.

Продукты доменной печи

В технологическом процессе доменного производства вырабатываются три продукта:

- Чугун делится на два вида: литейный и предельный. Предельный вид чугуна используется при производстве стали. В зависимости от примесей разделяется на сорта.

- Шлак – это полезные отходы доменного производства. Его используют при производстве бетонных смесей, предварительно измельчив.

- Доменный газ используется на сталеплавильном производстве как топливо.

Теперь вам известно, что такое домна.

businessman.ru

§ 5. Процессы, протекающие в доменной печи

Процесс превращения руды в чугун происходит в результате взаимодействия потока медленно опускающихся материалов и потока подымающихся газов, которые, соприкасаясь с материалами, нагревают и восстанавливают их. Все рабочее пространство печи занято шихтовыми материалами, которые загружаются на колошник через засыпной аппарат. По мере сгорания кокса вблизи фурм в печи образовывается свободное пространство. Это вызывает перемещение (сход) материалов в нижние горизонты печи навстречу движущемуся потоку раскаленных газов. Наиболее высокие температуры (до 1900 0 С) достигаются вблизи фурм. Здесь происходит горение кокса благодаря кислороду воздуха, подогретого до 1200°С по реакции:

С + О = СО2

В результате этой реакции выделяется большое количество тепла. Образовавшаяся двуокись углерода соприкасается с раскаленным коксом и разлагается по реакции:

СО2 + С = 2 СО

Газообразные продукты в зоне горна и нижней части заплечиков содержат много окиси углерода и обладают резко восстановительными свойствами.

В доменной печи роль восстановителя выполняют углерод, окись углерода и водород. Восстановление окислов при помощи окиси углерода называется косвенным, и при помощи углерода – прямым.

Прямое восстановление требует больших затрат тепла, поэтому желательно, чтобы доля косвенного восстановления была возможно большей.

Восстановление окислов железа идет по пути последовательного отнятия атомов кислорода по схеме

Fe2O3 → Fe3O4 → FeO → Fe

При температурах до 900°С протекают реакции косвенного восстановления железа:

3 Fe2O3 + СО = 2 Fe3O4 + СО2 + выделяется тепло

Fe3O4 + СО = 3 FeO + СО2

FeO + СО = Fe + СО2

При более высоких температурах свыше 1000 – 1100°С получают развитие реакции прямого восстановления:

FeO + СО = Fe + СО2

До 50 – 60 % железа образуется по реакциям косвенного восстановления, а 40 – 50 % – прямого.

Прямое восстановление железа происходит в распаре печи и тем лучше, чем выше температура находящихся здесь материалов, так как эта реакция идет с поглощением тепла. Образующееся металлическое железо находится в твердом состоянии, так как имеет высокую температуру плавления 1539°С. В присутствии окиси углерода и раскаленного кокса железо постепенно науглероживается, в результате чего температура его плавления понижается до 1150 – 1200 °С. Науглероженное железо, содержащее 1,8 – 2 % С, переходит в жидкое состояние и стекает между кусками раскаленного кокса на лещадь печи. При этом происходит дополнительное насыщение железа углеродом до 3,5 – 4,0 % С. Аналогично происходит и процесс восстановления железа водородом.

Параллельно с восстановлением и науглероживанием железа в доменной печи происходит частичное восстановление марганца, кремния и фосфора. Эти элементы переходят в металл и изменяют его химический состав. Их восстановление происходит только за счет углерода кокса.

Марганец образуется в результате в результате взаимодействия его низшего окисла с углеродом:

MnО + С = Mn + СО

Эта реакция протекает с поглощением тепла при температуре выше 1100 – 1200°С. Для нее требуется увеличить расход кокса и иметь более высокую температуру дутья 800 – 1000°С.

Кремний восстанавливается из кремнезема по реакции:

SiO2 + 2 C = Si +2 CO

Наиболее активное восстановление кремния идет при температуре 1100С.

Фосфор восстанавливается из фосфатно-кальциевых солей в присутствии кремнезема:

P2O5 (CaO)4 +5 C + 2 SiO2 = 2 P + 2 (CaO)2 SiO2 + 5 CO

Эта реакция развивается в доменной печи до конца, поэтому фосфор полностью переходит в чугун.

Сера частично удаляется с колошниковыми газами в виде SO2 и H2S , но основное ее количество остается в виде сульфидов и распределяется между шлаком и чугуном. Наиболее нежелательным является сульфид железа FeS, который хорошо растворяется в металле.

При большом насыщении шлака известью (45 – 50 %) в горне печи происходят реакции:

FeS + CaO + C = Fe + CaS + CO

MnS + CaO + C = Mn + CaS + CO

В результате сера переходит в шлак в виде нерастворимого в металле серистого кальция CaS. Часть серы в виде S и FeS растворяется в чугуне.

Чугун скапливается в горне печи и периодически (6 – 10 раз в сутки) выпускается через чугунную летку. Жидкий чугун сливается в чугуновозные ковши емкостью 100 тонн и более и транспортируют к разливочной машине, где его разливают в изложницы и получают слитки (чушки) весом 40 – 60 тонн.

В нижней части доменной печи (распаре, заплечиках) образуется шлак. Образование шлака начинается тогда, когда основная масса железа уже восстановлена. Шлак образуется в результате сплавления окислов пустой породы руды, флюсов и золы кокса. Шлак формируется постепенно, изменяя состав по мере стекания в горн, где он скапливается над слоем чугуна и выпускается через шлаковую летку. Для транспортировки жидкого шлака от доменной печи служит шлаковоз, представляющий собой тележку со шлаковой чашей, емкостью до 16 – 24 м3. Для удобства транспортировки и дальнейшего использования доменный шлак гранулируют: жидкий шлак поливают струей воды, охлаждаясь он рассыпается на мелкие куски.

studfiles.net

Доменная печь Википедия

До́менная печь, до́мна — большая металлургическая вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Этимология[ | ]

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

История[ | ]

Выплавка чугуна. Иллюстрация из китайской энциклопедии 1637 года Доменная печь 17 века

Доменная печь 17 векаПервые доменные печи появились в Китае к IV веку[1]. В эпоху Средневековья в Европе применялся т. н. каталонский горн, который позволил механизировать кузнечные меха за счёт гидравлического привода, что способствовало увеличению температуры плавки. Однако его ещё нельзя было назвать доменной печью ввиду особых габаритов (кубический метр).

Непосредственным предшественником доменной печи был штюкофен (кричные печи)[2], которые появились в

ru-wiki.ru

📌 Домна — это… 🎓 Что такое Домна?

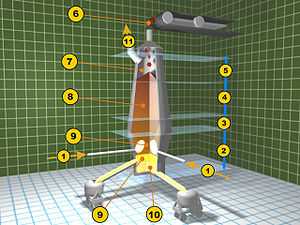

Устройство доменной печи

Устройство доменной печи1. Горячее дутьё

2. Зона плавления (заплечики и горн)

3. Зона восстановления FeO (распар)

4. Зона восстановления Fe2O3 (шахта)

5. Зона предварительного нагрева (колошник)

6. Загрузка железорудных материалов, известняка и кокса

7. Доменный газ

8. Столб железорудных материалов, известняка и кокса

9. Выпуск шлака

10. Выпуск жидкого чугуна

11. Сбор отходящих газов

До́менная печь, до́мна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна, ферросплавов из железорудного сырья. Первые доменные печи появились в Европе в середине XIV века, в России — около 1630 г.

Описание и процессы

Доменная печь представляет собой сооружение высотой до 35 м, высота ограничивается прочностью кокса, на котором держится весь столб шихтовых материалов. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит около 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количества тепла.

C + O2= CO2+ Q

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

CO2+ C = 2CO

Поднимаясь вверх монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Fe2O3+ 3CO = 2Fe + 3CO2

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее, шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через Чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в желобе, при помощи разделительной плиты. Отделенный от шлака чугун сливается в чугуновозные ковши и вывозится в сталеплавильный цех.

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун. А также собирается вода которая стекает с металла и образуется металлическая вода и примесями кальция.

Vasmer’s Etymological Dictionary: Домна

Литература

- Толковый металлургический словарь. Основные термины / Под ред. В. И. Куманина. — М.: Рус. яз., 1989. — 446 с. — ISBN 5-200-00797-6.

- Ефименко Г.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. — Киев.:Выща школа, 1988. — 352 с.

- Ферсман А. Е. Занимательная геохимия. — М.: Детгиз, 1954. — 486 с.

Wikimedia Foundation. 2010.

dic.academic.ru

Общие сведения о технологическом процессе производства чугуна в доменном цеху

Конечным продуктом доменного производства является чугун, для выплавки которого в настоящее время в основном применяются доменные печи. Исходным сырьем для получения чугуна является шихта, в состав которой входят: руда железная и марганцевая, металлические добавки (скрап и стружка), флюс и горючее. В настоящее время железная руда в натуральном виде в доменном производстве не используется.

В целях лучшей восстановимости железная руда, как правило, подготавливается к доменной плавке и подается в доменную печь в виде офлюсованного агломерата или обожженных окатышей.

Флюсами называются материалы, вводимые в шихту для перевода пустой породы, золы кокса и серы в шлак определенного состава и текучести, что необходимо для получения чугуна заданной марки.

В зависимости от химического состава рудной части шихты (агломерата) и золы кокса применяют кислые или основные флюсы. В качестве основного флюса применяется известняк, а в качестве кислого — кварциты, которые добавляются в железную руду в процессе ее агломерации и окатывания.

В качестве горючего в доменной плавке используется в основном каменноугольный кокс. В последнее время в целях снижения расхода кокса в качестве добавок применяются: природный газ, нефть и пылевидное топливо. В результате применения природного газа производительность доменных печей повышается примерно на 3%, а относительный расход кокса уменьшается на 13—15%.

Сущность доменного процесса заключается в следующем. Шихтовые материалы загружаются в доменную печь порциями (подачами) в строго определенной последовательности. Подачу в доменную печь с большого конуса опускают в два приема, а именно: сначала все топливо подачи, затем рудную часть подачи и флюс. Следовательно, шихтовые материалы в доменной печи располагаются слоями: кокс, агломерат и известняк, опять кокс, агломерат и известняк и т. д. Печь заполняется все время шихтовыми материалами по мере схода шихты во время работы доменной печи. При хорошо идущей доменной плавке этот порядок подач шихтовых материалов регулярно поддерживается, в случае расстройства хода печи и снижения ее производительности, указанный порядок загрузки печи может быть изменен.

Железо, входящее в состав чугуна, получается из рудной части шихты, в которой оно находится в виде соединений с кислородом (окислы железа). Для восстановления железа необходимо отнять кислород руды, соединяя его с веществом, имеющим большое сродство к кислороду и образующим с ним более прочное соединение, чем соединение кислорода с железом.

Вещество, отнимающее кислород руды, называется восстановителем. В доменном процессе восстановителем и источником тепла является углерод топлива.

Чтобы происходило восстановление железа, необходимо нагреть рудную часть шихты и восстановитель. За счет сгорания кокса в доменной печи и развиваются необходимые для реакции восстановления температуры. Для сжигания кокса в нижнюю зону доменной печи (заплечики) через воздушные фурмы подается нагретый до температуры 1000— 1200°С воздух под давлением 28—42 Н/см2 (2,8—4,2 кгс/см2).

В результате интенсивного горения топлива в области воздушных фурм и расплавления шихтовых материалов в зонах распара, заплечиков и горна освобождаются некоторые объемы печи, в которые с верхних горизонтов опускается шихта, при этом слои шихты разрыхляются, создавая хорошую газопроницаемость, необходимую для равномерного распределения газов, прогрева шихты и восстановления окислов железа. Образующиеся в процессе горения топлива в фурменной зоне газы поднимаются снизу вверх, интенсивно нагревая при этом шихтовые материалы.

В результате прохождения горячих газов через слои шихтовых материалов происходят следующие процессы:

- при температуре 100—150°С происходит испарение гигроскопической влаги;

- при температуре 300—400°С — удаление химически связанной гидратной влаги;

- при температуре 400°С начинается важнейший процесс — восстановление железа н других элементов из их окислов (непрямое восстановление) ;

- при температуре 600—900°С — удаление летучих из топлива, разложение известняка СаСO3 и магнезита MgСO3.

Весь процесс восстановления железа в доменной печи заключается в следующем. Окись железа, соприкасаясь при высокой температуре с окисью углерода, отдает окиси углерода свой кислород, частично восстанавливаясь до магнитной окиси железа, превращая при этом окись углерода в углекислоту: 3Fe2O3 + СО = 2Fe304 +CO2.

Магнитная окись, опускаясь вниз, встречает новые порции окиси углерода, которые продолжают отнимать кислород от руды, восстанавливая ее дальше до закиси железа по следующей реакции: Fe3О4 + СО = 3FeO + СО2.

Опускаясь еще ниже, закись железа восстанавливается посредством СО по следующей реакции: FeO + СО = Fe + СO2.

При этом получается вместо закиси железа и окиси углерода — железо и углекислота. Все указанные превращения происходят при температурах от 300 до 950°С.

Принято считать, что в ходе доменного процесса железо на 50% восстанавливается окисью углерода и водородом (косвенное восстановление) и на 50% твердым углеродом путем непосредственного контакта рудной части шихты с коксом (прямое восстановление). Прямое восстановление железа происходит при температурах выше 950°C в нижней части шахты, распаре, заплечиках и горне, где некоторая невосстановленная часть руды, соприкасаясь с раскаленным коксом, полностью восстанавливается и насыщается углеродом. Такое растворение углерода в железе понижает температуру плавления расплава, который уже плавится при температурах 1150—1200°С.

В результате в горне доменной печи скапливается не чистое железо, а чугун с содержанием углерода до 3,5—4%.

В доменной шихте, кроме окислов железа, всегда имеются окислы кремния, марганца, фосфора, кальция, магния и другие, которые также восстанавливаются и частично переходят в шлак и чугун.

Шлакообразование необходимо для сплавления между собой имеющих высокую температуру плавления следующих окислов пустой породы: кремнезема Si02, глинозема Аl2O3, извести СаО, магнезии MgO, золы топлива и флюсов с образованием при этом легкоплавких соединений (шлаков), температура плавления которых значительно ниже температуры каждого входящего в шихту окисла.

Восстановленный жидкий металл и шлак в процессе доменной плавки скапливаются в горне печи, где происходит отделение шлака от металла, при этом частицы шлака как более легкие всплывают на поверхность расплавленного чугуна. Выпуск чугуна и шлака осуществляется по мере их накопления. Шлак в процессе доменного производства является побочным продуктом, который служит хорошим сырьем для производства строительных материалов. Доменный шлак используется для производства следующих строительных материалов: различных видов высококачественных цементов, получаемых на основе гранулированного шлака; щебенки как заполнителя для бетона, получаемой методом дробления медленно остывшего шлака; брусчатки для мощения улиц, плит и блоков, отливаемых из огненно-жидкого шлака в металлические формы, прочность и плотность этих изделии приравнивается граниту; шлаковаты для термоизоляционных работ, получаемой методом распыления струи расплавленного шлака сжатым воздухом или паром; кирпича и шлакобетонных блоков, изготовляемых из гранулированного шлака с добавкой извести или цемента с последующим затвердением на воздухе или в паропропарочных камерах.

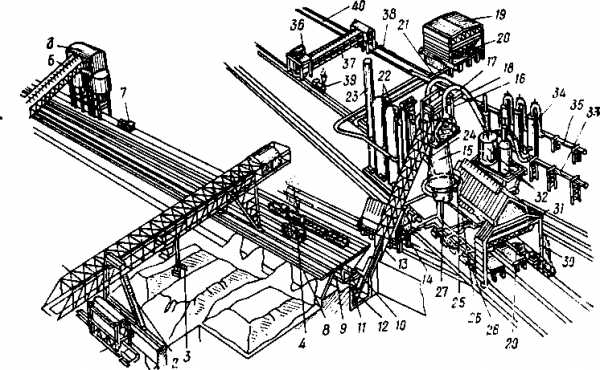

Современный доменный цех представляет собой комплекс различных весьма сложных сооружений и оборудования.

На рис 1. представлена схема расположения сооружений и оборудования доменного цеха.  Рис 1. Схема расположения сооружений и оборудования доменного цеха: 1 — вагоноопрокидыватель; 2 —рудный перегружатель; 3 —грейфер; 4 — рудный трансферкар; 5 — коксовый транспортер; 6 — силос; 7 —-коксовый трансферкар; 8 —бункерная эстакада; 9 — вагон-весы; 10 — грохот для отсева коксовой мелочи; 11— коксовые весы; 12 — скип; 13—наклонный мост; 14 — машинное здание; 15 —доменная печь; 16 — колошниковый копер; 17 — монтажная балка; 18 — газоотводы; 19 — воздуходувная станция; 20 — воздуходувка; 21 — воздухопровод холодного дутья; 22 — воздухонагреватель; 23 — труба; 24 — воздухопровод горячего дутья; 25 — фурменный прибор; 26 — чугунная летка н желоба; 27 — шлаковая летка; 28— ковши для шлака; 29 — ковши для чугуна; 30 — здание литейного двора; 31 — кран литейного двора; 32 — пылеуловители; 33 — газопровод грязного газа; 34 — электрофильтры; 35 — газопровод чистого газа; 36 — лебедки для кантовки чугуновозных ковшей; 37 — разливочная машина; 38- платформы для уборки холодного чугуна; 39 — паровоз; 40 — железнодорожные пути для уборки холодного чугуна на складе

Рис 1. Схема расположения сооружений и оборудования доменного цеха: 1 — вагоноопрокидыватель; 2 —рудный перегружатель; 3 —грейфер; 4 — рудный трансферкар; 5 — коксовый транспортер; 6 — силос; 7 —-коксовый трансферкар; 8 —бункерная эстакада; 9 — вагон-весы; 10 — грохот для отсева коксовой мелочи; 11— коксовые весы; 12 — скип; 13—наклонный мост; 14 — машинное здание; 15 —доменная печь; 16 — колошниковый копер; 17 — монтажная балка; 18 — газоотводы; 19 — воздуходувная станция; 20 — воздуходувка; 21 — воздухопровод холодного дутья; 22 — воздухонагреватель; 23 — труба; 24 — воздухопровод горячего дутья; 25 — фурменный прибор; 26 — чугунная летка н желоба; 27 — шлаковая летка; 28— ковши для шлака; 29 — ковши для чугуна; 30 — здание литейного двора; 31 — кран литейного двора; 32 — пылеуловители; 33 — газопровод грязного газа; 34 — электрофильтры; 35 — газопровод чистого газа; 36 — лебедки для кантовки чугуновозных ковшей; 37 — разливочная машина; 38- платформы для уборки холодного чугуна; 39 — паровоз; 40 — железнодорожные пути для уборки холодного чугуна на складе

В настоящее время все доменные печи имеют стальной кожух, изнутри футерованный огнеупорным кирпичом. Футеровка со стороны кожуха охлаждается чугунными холодильниками — плитами залитыми в них стальными трубами, внутри которых циркулируется вода.

Основными характеристиками доменной печи являются ее профиль и размеры.

Очертание рабочего пространства доменной печи в вертикальном сечении, проходящего через ось печи, называется профилем печи. Профиль доменной печи можно разделить по высоте на пять частей (рис. 2).

Рисунок 2. Доменная печь объемом 2700 м3

Рисунок 2. Доменная печь объемом 2700 м3- колошник — верхняя цилиндрическая часть печи, предназначена для загрузки шихтовых материалов. Огнеупорная кладка стенок колошника защищается от ударов загружаемой шихты стальными литыми сегментами, заполненными огнеупорным кирпичом;

- шахта — коническая часть печи, расположенная ниже колошника, указанная форма способствует более свободному опусканию шихты н тем самым ее разрыхлению;

- распар — самая широкая цилиндрическая часть печи, здесь начинается плавление шихты. Огнеупорная кладка распара опирается на колонны через мараторное кольцо кожуха печи;

- заплечики — коническая часть профиля печи ниже распара, сужение профиля заплечиков книзу явилось следствием сокращения объема шихты;

- горн — нижняя цилиндрическая часть печи, является копильником жидких продуктов доменной плавки — чугуна и шлака.

Нижняя часть печи (дно горна) называется лещадью. Кроме указанных характеристик, принято учитывать следующие параметры доменных печей:

- полезный объем печи — объем, который занимают все шихтовые материалы и продукты плавки. Вычисляют этот объем от нижнего положения большого конуса в опущенном положении до оси чугунной летки;

- полезная высота печи — расстояние от оси чугунной летки до нижнего положения большого конуса в опущенном положении;

- полная высота доменной печи — расстояние от оси чугунной летки до верхнего края чаши большого конуса.

Рудный двор. На всех металлургических заводах, имеющих в своем составе доменные печи, имеются рудные дворы (см. рис. 1), предназначенные для создания определенных резервных запасов руд и усреднения их.

Создание рудных дворов особенно необходимо, если руда и флюсы завозятся издалека, учитывая могущие быть задержки в пути и особенно в зимнее время.

Рудные дворы размещаются вдоль фронта доменных печей. Емкость рудных дворов зависит от дальности и сезонности доставки шихтовых материалов, а также от назначения двора (хранение сырья или его усреднение).

Литейный двор. Для наблюдения за ходом доменной плавки и выполнения работ около фурменной зоны (замена фурменных и шлаковых приборов) вокруг горна доменной печи устраивают рабочую площадку, называемую поддоменником.

Кроме этого непосредственно к поддоменнику примыкает литейный двор, на котором осуществляются работы по выпуску чугуна и шлака из доменной печи. Литейный двор оснащается оборудованием, необходимым для выпуска чугуна и шлака, а также для хранения необходимых для указанных целей вспомогательных материалов и запасных частей.

Наклонный мост. Он предназначен для связи бункерной эстакады и скиповой ямы с засыпным устройством доменной печн. Обычно мосты колошниковых подъемников выполняют решетчатой конструкции, двухпутными, с двумя опорами, которые устанавливают внизу на фундамент скиповой ямы и наверху на специальный пилон, монтируемый на фундаменте доменной печи. По нижнему поясу моста прокладывают два пути в скиповую яму, где осуществляется загрузка скипов шихтой.

В верхней части моста находятся разгрузочные кривые рельсовых путей, с помощью которых осуществляется опрокидывание и разгрузка скипов в приемную воронку засыпного устройства. На мосту имеются площадки, на которых установлены направляющие канатные шкивы скиповых канатов, канатов для лебедок управления конусами и канатов

зондовых лебедок.

На доменных печах полезным объемом 3200 м3 скиповой подъемник шихтовых материалов выполнен из двух мостов, расположенных (непараллельно) расходящимися лучами вниз.

На доменной печи полезным объемом 5000 м3 подача шихтовых материалов осуществлена с бункерной эстакады непосредственно на колошник при помощи ленточных конвейеров с резиновой лентой.

Скиповая яма. Для подхода скипов главного скипового подъемника и подъемника коксовой мелочи под загрузку предназначена скиповая яма. В скиповой яме устанавливаются: воронка-весы для кокса, бункера для коксовой мелочи, желоба для спуска сырья в скипы, оборудование для подавления пыли, образующейся при спуске в скипы сырья, и насосы для откачки грунтовых вод, проникающих в яму.

Машинное здание. В машинном здании устанавливают оборудование колошниковой скиповой лебедки, лебедки управления конусами, зондовых лебедок и автоматических станций густой смазки для механического оборудования колощника.

Воздухонагреватели. Они предназначены для нагрева подаваемого в доменную печь воздуха. В настоящее время применяются исключительно регенеративные воздухонагреватели с возможностью нагрева в них воздуха до 1100—1200°С.

Бункерная эстакада. Она является промежуточным хранилищем шихтовых материалов для доменной плавки, обеспечивающем необходимый запас сырья для бесперебойной и ритмичной загрузки его в доменную печь, что является решающим условием для ровного и устойчивого хода печи.

В подбункериом помещении устанавливают оборудование для организации механизированной подачи сырья к скиповому подъемнику. На большинстве доменных печей Советского Союза принята система транспортировки шихты машинами периодического действия, при которой руда, агломерат и добавки транспортируются в бункера железнодорожными вагонами или кранами-перегружателями с рудного двора в рудный трансферкар, который развозит материалы по бункерам. Кокс транспортируется в бункера также железнодорожными вагонами или же непосредственно с коксохимического завода при помощи конвейера с резиновой лентой в промежуточный бункер (силос) и далее трансферкаром в коксовые бункера.

Бункерная эстакада располагается между фронтом доменных печей и рудным двором. Бункерная эстакада в основном строится из железобетона. Стенки бункеров изготовляются из листовой стали и, как правило, защищаются от износа пакетами рельсов или листами из марганцовистой стали. Стенки коксовых бункеров выкладываются шамотным кирпичом. В целях техники безопасности и для того, чтобы в бункера не попадали негабаритные куски шихтовых материалов, верхние проемы всех бункеров перекрываются решетками с размерами ячеек 200×200—250×250 мм.

Газоочистка. На заводах с полным металлургическим циклом, включая и коксохимическое производство, значение доменного газа как топлива чрезвычайно велико. На таких предприятиях тепло, получаемое из доменного газа, составляет 25—35% общего расхода энергетического топлива. Вследствие того что потребители доменного газа требуют, чтобы содержание пылн в нем не превосходило 20 мг/м3, а для обогрева коксовых печей 10 мг/м3, на каждой доменной течи сооружается газоочистительная система, назначение которой состоит в очистке доменного газа.

Разливочная машина предназначена для механизированной разливки чугуна из чугуновозных ковшей в специальные формы — мульды. Разлитый в мульды чугун охлаждается водой при помощи форсунок и в виде чушек отгружается на железнодорожные платформы иногородним потребителям или на заводские полувагоны для отправки на внутризаводский склад чугуна.

Испарительное охлаждение. Интенсивная работа доменной печи приводит к быстрому износу ее огнеупорной футеровки, если не примять надлежащих мер в целях удлинения ее срока службы. Одной из таких мер является охлаждение футеровки. Все современные доменные печи оснащаются устройствами для интенсивного охлаждения футеровки — внутренними холодильниками, которые охлаждают футеровку на значительную часть ее толщины. В настоящее время для охлаждения футеровки доменных печей применяют две системы охлаждения — водяное и испарительное. При водяном охлаждении через систему трубопроводов и охлаждающих устройств — холодильников, представляющих собой чугунные плиты с залитыми в них стальными трубами, пропускают техническую воду или воду из оборотного цикла, охлажденную в брызгальных бассейнах или градирнях. Отбор тепла при водяном охлаждении от элементов охлаждения достигается за счет перепада температуры в подводимой и отводимой воде. При испарительном охлаждении отбор тепла происходит за счет скрытой теплоты парообразования воды, температура которой 100°С и выше, в зависимости от того, какое давление поддерживается в системе испарительного охлаждения.

При этой системе каждый килограмм охлаждающей воды отбирает не 83,7 Дж (20 ккал) тепла, как при водяном охлаждении, а около 2,5 кДж (600 ккал). Вследствие этого расход воды на охлаждение печи резко уменьшается, а также исключается полностью образование накипи в трубках холодильников и охлаждаемых элементах клапанов горячего дутья.

Для испарительного охлаждения применяется химически очищенная вода, получаемая от химической водоочистки ПВС. Испарительное охлаждение работает по замкнутому контуру, поэтому безвозвратные потери химически очищенной воды незначительны. Полученный в системе испарительного охлаждения пар поступает на ПВС для подогрева конденсата, подаваемого на котлы. При испарительном охлаждении расход технической воды сокращается до 70% от расхода воды при водяном охлаждении.

metallurgy.zp.ua

Устройство доменной печи: конструкция, принцип работы

Доменная печь и ее использование при производстве чугуна

Доменная печь предназначена для выплавки чугуна.

Схема доменного процесса.

Суть этого процесса состоит в том, что в печи происходит восстановление оксидов железа, которые находятся в исходном материале — руде, продуктами сгорания топлива — водородом, оксидом углерода и твердым углеродом. Устройство доменной печи шахтного типа не отличается большой сложностью. Она состоит из нескольких деталей.

Конструкция печи

Верхняя часть доменной печи называется колошником. Он оборудован газоотводами, служащими для удаления колошникового газа. Сюда посредством специального засыпного аппарата загружается сырье.

Под колошником располагается шахта, имеющая вид усеченного конуса, расширяющегося книзу. Такая форма позволяет упростить процесс поступления в нее сырья из колошника. В шахте специальным образом подготавливается исходное сырье из окислов руды восстанавливается железо.

Самая широкая часть доменной печи носит название распар. Здесь плавится пустая порода флюса и руды, за счет чего из них получается шлак.

Следующая часть печи представляет собой усеченный конус, расширяющийся кверху. Называется она заплечики. В этом отделении конструкции заканчивается шлакообразование, оставляя в нем некоторое количество флюса и твердого топлива.

Горение поступившего сверху топлива происходит в горне. Он также служит для накопления чугуна и шлака, которые находятся в жидком состоянии.

Чтобы происходило сжигание топлива, необходим горячий воздух. Он поступает в печь от воздухонагревателей посредством кольцевого воздуховода, проходя через фурмы. Дно горна, носящее наименование лещадь, располагается на массивном фундаменте из железобетона. Здесь происходит накапливание шлака и чугуна. По окончании процесса плавки чугун и шлак выпускаются по специальным желобам через летки, предназначенные для этого, в ковши.

Принцип работы доменной печи

Схема доменной печи.

Конструкция доменной печи устроена таким образом, что шихта попадает в чашу через засыпное устройство, выполненного в виде небольшого конуса, расположенного вверху. Далее из чаши, попадая на большой конус при его опускании, шихта поступает в печь. Такая система не позволяет газу из доменной печи проникать в окружающую среду. После загрузки малый конус и воронка для приема сырья поворачиваются на угол, кратный 60 градусам. Это необходимо для того, чтобы шихта распределялась равномерно.

Металлургическая печь продолжает работать, шихта расплавляется и спускается дальше вниз, освобождая место для новых порций сырья. Полезный объем домны должен быть всегда полностью заполнен. Современная доменная печь может иметь полезный объем от 2000 до 50000 м³. Ее высота может достигать 35 м, что почти втрое больше ее диаметра. Такая конструкция придумана неслучайно: принцип работы доменной печи основан на движении материалов и газов навстречу друг другу, что позволяет увеличивать использование тепла до 85%.

Горн и лещадь выполняются из кирпича, имеющего в своем составе большое количество глинозема или из углеродистых блоков. Они расположены внутри стального кожуха и постоянно в процессе работы охлаждаются водой, поступающей по двум водопроводным системам из холодильников особой конструкции. Причем когда первая система работает, вторая в это время находится в резерве. Заплечики, шахта и распар изготавливаются из шамотного кирпича.

Колошник отделан плитами из стали, полости внутри которых полностью заполнены шамотом, а купол печи — плитами из чугуна.

Дополнительные элементы доменной печи

Устройство доменной печи схема.

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами. Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов. Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

В чем заключается доменный процесс

Устройство доменной печи:1. Горячее дутьё.2. Зона плавления (заплечики и горн).3. Зона восстановления FeO (распар).4. Зона восстановления Fe2O3 (шахта).5. Зона предварительного нагрева (колошник).6. Загрузка железорудных материалов, известняка и кокса.7. Доменный газ.8. Столб железорудных материалов, известняка и кокса.9. Выпуск шлака.10. Выпуск жидкого чугуна.11. Сбор отходящих газов.

Для успешной плавки чугуна в доменной печи должны всегда соблюдаться основные моменты. Во-первых, температура по всему объему печи и тепло должны обеспечивать протекание требуемых реакций в нужном месте и в определенное время. Это происходит за счет движения навстречу друг другу двух потоков. Газ от сгорания топлива поднимается снизу вверх, а шихта, нагревающаяся теплом газа, спускается сверху вниз. Во-вторых, шлак должен образовываться только тогда, как закончится восстановление железа и необходимых примесей из руды. Здесь важно правильно подобрать тугоплавкость шлака сорту чугуна. Это необходимо для того, чтобы шлак преждевременно не сплавил руду, что приведет впоследствии к изменению состава чугуна и может вызвать сбой в процессе плавки.

Началом данного процесса является горение топлива. При взаимодействии с кислородом, природный газ и углерод кокса сгорают, образуя значительное выделение тепла.

C + O2 = CO2 + Q; CH4 + 2O2 = CO2 + 2H2O + Q

Происходит взаимодействие продуктов сгорания с коксом в соответствии с реакциями:

CO2 + C = 2CO — Q; H2O + C = CO + H2 — Q

В этой смеси окись углерода — главный восстановитель железа из оксидов железа. Чтобы увеличить производительность печи, воздух, поступающий в печь, увлажняют, за счет чего увеличивается количество восстановителя. При поднятии газы, температура которых достаточно высока, нагревают шихту. Сами они при этом охлаждаются приблизительно до 300-400 градусов. Шихта двигается вниз навстречу газу. Когда температура достигнет приблизительно 570°С, происходит восстановление оксидов железа. Этот процесс состоит из нескольких последовательных этапов по схеме: Fe2O3 -> Fe3O4 -> FeO -> Fe.

Эти химические реакции определяет температура. Восстановление оксида железа происходит твердым углеродом (прямое восстановление), водородом и оксидом углерода (косвенное восстановление). В первом случае процесс осуществляется в зоне распара при наличии высоких температур в соответствии с реакцией: FeO + C = Fe + CO — Q.

Во втором случае, при косвенном восстановлении, реакция происходит при более низкой температуре в верхней части печи: 3Fe2O3 + CO = 2Fe3O4 + CO2 + Q; Fe3O4 + CO = 3Fe O + CO2 — Q; Fe O + CO = Fe + CO2 + Q.

Образование шлака

При требуемой температуре железо, восстановленное из руды, при определенных реакциях растворяет углерод. За счет этого происходит снижение температуры плавления, и железо расплавляется при температуре приблизительно 1300°С. Получившийся сплав, соприкасаясь с коксом, насыщается такими элементами, как кремний, фосфор, углерод, марганец, восстанавливаемые из руды. Насыщение серой происходит при температуре 1200 градусов из кокса. Внизу печи при сплавлении флюсов, пустой породы руды и золы образуется шлак, содержащий в составе окислы тех же элементов, что и сплав. Состав шлака, как и чугуна, определяется составом исходной шихты. Из-за того, что шлак имеет меньшую плотность, он располагается на поверхности чугуна.

Готовый чугун выпускается из печи через летку каждые 3-4 часа. Шлак также выпускается через другую летку через 1-2 часа. Летки открываются посредством специального устройства, а потом их закрывают огнеупорным составом. Чугун и шлак сливается в специальные ковши и чаши. Далее чугун отправляется в цех — мартеновский или кислородно-конвертерный, — где происходит его дальнейшая обработка.

Продукты, получаемые в результате доменного процесса

Самым главным продуктом, получающимся в результате плавки, являются чугуны, которые бывают разных видов — литейные и передельные. Они имеют различное содержание компонентов, в зависимости от чего происходит их дальнейшее использование.

Наряду с основным продуктом при плавке получаются дополнительные продукты — шлак, колошниковый газ и колошниковая пыль. Шлак используется для изготовления строительных материалов. К примеру, если его вылить в воду, получится материал, имеющий мелкозернистую структуру. Впоследствии его применяют для производства кирпичей, цемента и других материалов.

Колошниковый газ, образующийся при сгорании топлива, очищается специальным методом от пыли и частиц руды. Его применяют в качестве топлива в доменных печах и котлах, работающих на воде или на пару. Если смешать колошниковый газ с природным, то его можно использовать в мартеновских печах.

http://youtu.be/pRxW8rlILeU

Еще одним продуктом доменной плавки является колошниковая пыль. Она содержит в своем составе от 40 до 50% железа и широко применяется при агломерации.

Самые популярные статьи блога за неделюteplomonster.ru