Приварка фланцев к стальным трубопроводам

Фланцами называют стальные диски (кольца) различной конфигурации, они предназначены для быстросъемных соединений на трубопроводах. Их крепят приваркой к трубным отрезкам. Они необходимы для установки запорной арматуры, приборов учета, при монтаже новых отводов. Их надевают на край трубы. Самый эффективный способ крепления фланца к трубе – приварка. Кольца должны закрепляться без перекосов, строго по сечению трубы.

Приварка фланцев производится несколькими способами, в каждой технологии есть свои нюансы, которые нужно учитывать для получения качественного герметичного шва, не препятствующего потоку транспортируемой жидкости.

Приварка фланцев к стальным трубопроводам

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

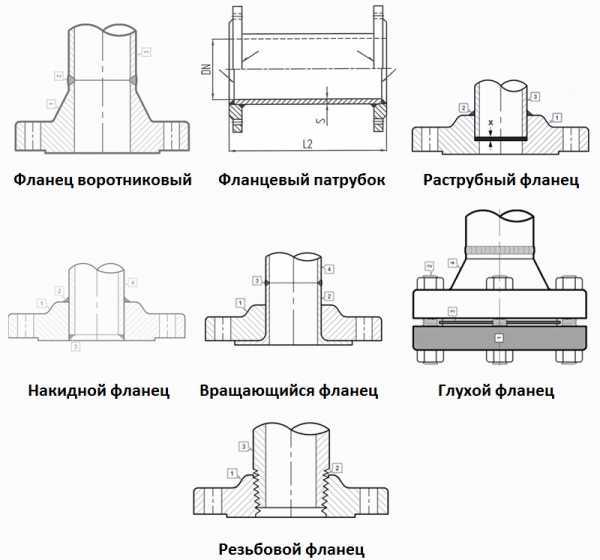

Конструкционно фланцы делятся на несколько видов:

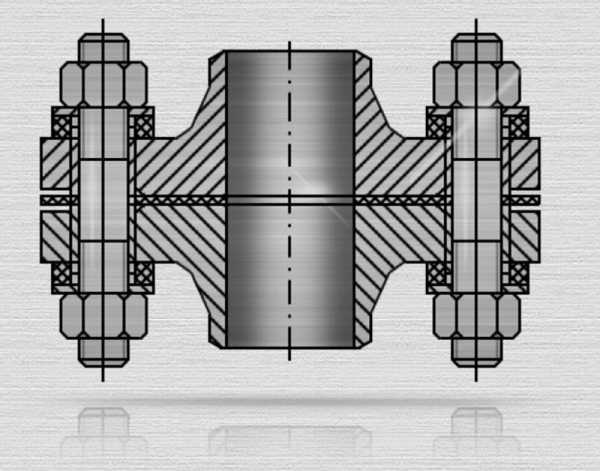

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

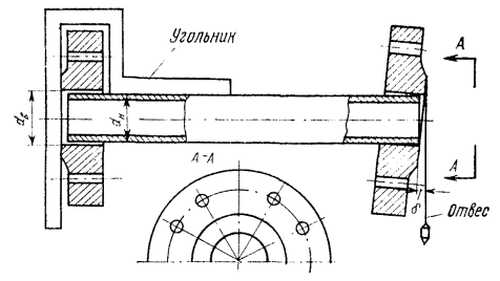

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

Приварка стального плоского диска производится сначала с внешней, затем с внутренней стороны проката. Зачистка соединений производится слева направо.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

svarkaprosto.ru

Сварка фланцев к трубе

Сварка фланцев

В современном мире сварка фланцев весьма распространенное явление. Фланец – это деталь круглой или квадратной формы с отверстиями для крепления отдельных частей трубо -, газо-, нефтепроводов, строительных конструкций большой длины.

В современном мире сварка фланцев весьма распространенное явление. Фланец – это деталь круглой или квадратной формы с отверстиями для крепления отдельных частей трубо -, газо-, нефтепроводов, строительных конструкций большой длины.

Для чего предназначен фланец?

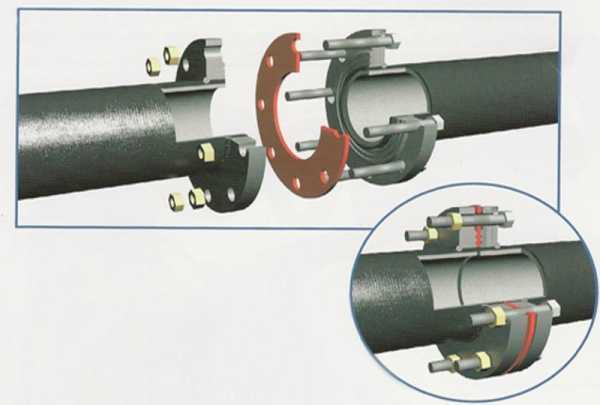

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах. В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Резьбовой фланец

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Сварка фланцев — техника

Величина зазора в стыке или как часто его называют люфт часто определяет технику сварки. В общей сложности 7/10 всех стыков «внутренний диаметр фланца-труба» требуют наличия небольшого люфта. В случае когда зазор не требуется, используется техника в лодочку, так как она минимально подвержена затеканиям расплавленного металла и при этом кромки глубоко провариваются. Если люфт превышает 1.5 мм, для хорошей свариваемости применяется техника поперечных колебательных движений электрода под углом 30° к плоскости оси трубы.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

Ширина и высота шва зависят от размера трубы в поперечнике. Обратимся к примерам. Для внешнего шва необходимо большее количество наплавленного металла со стороны фланца. Таким образом шов немного не симметричен и его катет на трубе будет меньше. Ширина внутреннего шва в идеале должна соответствовать толщине трубы, но не более 0,7 см. Высота — от 0,5 до 1 см в зависимости от сечения трубы в поперечнике.

Сварка фланцев должна проводиться с двух сторон. Чтобы получить крепкое соединение необходимо сначала проварить с наружной, а после для уплотнения с внутренней стороны. Таким образом внутренний и наружный сварные швы очень прочно соединят две части сварного узла. Такая практика применима для плоских стальных фланцев. При этом в тех местах, где зазоры более 2,5 мм, для присадки используется электрод или сварочная проволока о 1.6-2.5 мм. Сварка фланцев с двух сторон начинается сначала с внутренней стороны. После сравниваются неровности прихватки с внешней стороны, проводится зачистка и сварка в направлении слева- направо. Два прохода нужны только в том случае, если получается большой зазор.

Накладка сварного шва только с одной стороны применима для стальных фланцев, привариваемых встык, когда вплотную соединяются «воротник» фланца и торец трубы.

Сварка патрубков

Предварительно патрубок и фланец прихватывают с соблюдением всех углов. После сварной узел устанавливается на вращатель. Обрызгивается спреем против сварочных брызг и начинаем сварку.

Стандартно, согласно ГОСТу 16037-80 для труб с давлением от 10 до 25 кгс/см2 необходимо на фланце делать скосы .

Для приварки фланцев, патрубков рекомендуется использовать вращатели. Они дают возможность легко вращать, наклонять в нужное положение и приподнимать обрабатываемую деталь или кусок трубы. Таком образом можно без лишних усилий сваривать, шлифовать или даже красить объект

Необходимые меры предосторожности

Сварка фланцев требует внимания и соблюдения мер, способных уберечь сварщика от наиболее распространенных ошибок. Предварительно перед сваркой нужно зачистить и подготовить кромки. Соединяя воедино фланцевые соединения следите за тем, чтобы они были строго перпендикулярны к оси трубы. Допустимые отклонения могут быть до 1 % от наружного диаметра фланца, но не превышать 2 мм.

Чтобы проверить ровно ли приварен фланец (перпендикулярность, соосность) можно воспользоваться обычным или специально предназначенным угольником для фланцев.

При самостоятельной сборке узлов требуется учитывать длину болтов, толщину прокладки. Необходимо чтобы все головки болтов располагались с одной стороны, не были утоплены, а их окончания выступали на уровень трех шагов резьбы. Сварной шов и край трубы не должны быть выше уровня зеркала фланца.

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. Отклонения линейных размеров собранных узлов не должны превышать ±3 мм при длине до 1 м и ±1 мм на каждый последующий метр.

Контроль качества сварных швов

Для проверки качества сварного шва чаще всего используют старый добрый внешний осмотр с замерами размеров при надобности. Убедитесь в том, что видимые дефекты отсутствуют:

- трещины,

- непровары,

- кратеры более 0,5 мм,

- прожоги,

- поры,

- шлаковые включения,

- значительные отклонения высоты или ширины шва,

- подрезы и наплывы в переходной зоне от основного металла к наплавленному.

Неразрушающие методы контроля: ультразвуковой, радиографический метод. Последний обязателен для контроля допускных стыков. Иногда металлографические исследования.

www.samsvar.ru

Сварочная установка для приварки фланцев к трубе

АвтоматизацияУ заказчика возникла потребность повысить производительность в 2 раза и улучшить качество изготовления датчиков потока воды. В процессе производства необходимо приваривать фланцы из нержавеющей стали толщиной от 14 до 25 мм, диаметром 95-230 мм к трубе из черновой стали диаметром от 25 до 115 мм, длиной 105-187 мм, толщиной от 3-6 мм.

Заказчику необходимо было выполнять приварку одновременно двух фланцев к трубе TIG сваркой с подачей присадочной проволоки.

Специалистами компании «ДельтаСвар» было предложено решение на базе установки E.Z.Arc, предназначенной для кольцевой сварки различных изделий круглого сечения, и оборудования EWM.

Данная система представляет собой комбинацию позиционера с различными компонентами для автоматизации сварки тел вращения. Специальные возможности E.Z.Arc позволяют выполнять высококачественные кольцевые сварные соединения, а также обеспечивают быструю окупаемость оборудования, безопасность и меньшую утомляемость персонала.

Комплектность (состав):

Демонстрация системы и обучение представителей заказчика проводились в демонстрационном зале «ДельтаСвар». Хотя изначально заказчик планировал приварку двух фланцев к трубе TIG сваркой, в ходе демонстрации специалисты «ДельтаСвар» предложили и опробовали на образцах заказчика использование MIG/MAG сварки. В результате было заварено 3 образца, а благодаря сварке MIG/MAG удалось добиться наибольшей производительности и высокого качества сварного соединения.

В ходе эксплуатации системы заказчиком производительность повысилась в 4 раза за счет использования MIG/MAG сварки и приварки одновременно двух фланцев за один проход.

Данный проект может быть реализован на предприятии, где необходимо производить сварку кольцевых швов и приварку фланцев небольших диаметров.

Появились вопросы? Позвоните нам по номеру +7 (343) 384-71-72 или напишите нам.

Читайте также:

Специальная установка для многопроходной сварки кольцевых швов

Основной сферой деятельности заказчика является производство гидроцилиндров для машиностроительной отрасли как на российский рынок, так и на европейский. Клиент осуществляет поставку своей продукции по всему миру, и к качеству его продукции предъявляются очень высокие требования.

…

Автоматизированный комплекс для TIG сварки/наплавки труб и фланцев

Одним из видов деятельности предприятия заказчика является изготовление продукции из легированных сталей и титановых сплавов. Ранее работы по наплавке и сварке проводились вручную, что нередко являлось причиной возникновения некачественных швов. Для повышения качества выпускаемой продукции необходимо было провести модернизацию сварочного производства на предприятии.

…

Комплекс оборудования для автоматической электродуговой наплавки колесных пар

Предприятие заказчика занимается несъемным ремонтом колесных пар поездов необщего пользования. Восстановление изношенных колес осуществляется методом наплавки. Ранее заказчик выполнял наплавку вручную, что было трудоемко и занимало много времени. Для увеличения скорости ремонта колесной пары необходимо было автоматизировать данный процесс.

…

Универсальный комплекс для электродуговой наплавки под слоем флюса и в защитных газах

Основным видом деятельности предприятия заказчика является ремонт гребных валов. Ранее заказчик выполнял данную работу вручную, что было трудоемко и занимало много времени. Для увеличения производительности восстановления гребного вала путем наплавки металла необходимо было автоматизировать данный процесс.

…

Автоматическая колонна для TIG сварки кольцевых и продольных швов резервуаров с рабочим ходом 2000х2000 мм

В процессе оснащения нового цеха заказчика в целях увеличения производительности сварочного производства возникла потребность в автоматизации сварки кольцевых и продольных швов резервуаров из нержавеющих сталей.

…

Поделиться ссылкой:

www.deltasvar.ru

Фланцы приварка к трубам — Энциклопедия по машиностроению XXL

Приварные кольца для так называемых свободных фланцев выполняются из полосовой стали с последующей обработкой кольца на токарном станке и приваркой к трубе. Свободный фланец должен соприкасаться с кольцом по всей торцовой поверхности последнего, с этой целью у него должна быть снята фаска по размерам сварного шва у кольца. Фланцы стальные, приварные с шейкой, для ру до 16 кгс/см и Dy 500 мм можно изготовлять из фланцевых угольников по ГОСТ 5443-60. [c.330]На рис. 1.29, а показано типовое комплексно-механизированное рабочее место для изготовления в условиях мелкосерийного производства трубных секций (приварка к трубам диаметром 80…500 мм фланцев, патрубков, отводов и деталей насыщения). Сварка выполняется полуавтоматом / на роликовом вращателе с педальным включением и быстродействующим устройством прижатия трубы. Это устройство служит также токосъемником. Загрузка заготовок и выгрузка готовых секций выполняется местным краном 2, управляемым сварщиком. Рабочее место снабжено местным отсосом вредных газов, балансирным устройством, уравновешивающим частично массу горелки и шланга, а также другими устройствами, обеспечивающими механизацию вспомогательных операций и комфортные условия труда. [c.92]

На внутренних кромках фланцев, подлежащих приварке к трубам, также снимаются фаски с обеих сторон, с таким расчетом, чтобы угол раскрытия составлял 50—60°. Фаски снимаются на толщины фланца с торцовой части и на 1/г толщины фланца с трубной части (рис. 85). [c.212]

Приварка к трубам фланцев, арматуры и других деталей. Размеры щвов при приварке к трубам дисковых плоских и воротниковых фланцев указаны на рис. 8-23 и в табл. 8-33. [c.647]

Трубы различного диаметра, фланцы и прочие заготовки. Сварка труб, приварка к трубам фланцев и других деталей [c.394]

| Рис. 88. Способы крепления фланцев на трубах а — приваркой к трубам встык б — соединением на резьбе в — развальцовкой г — разбортовкой. |  |

Фланцы — Крепление к трубам 53 — Приварка 24, 25 — Распределение сил затяжки 193 — Типичные формы 296 — Центрирование 201, 202 [c.540]

На рис. 190 изображены способы приварки фланцев к трубам. [c.183]

Валы со значительной разницей диаметров отдельных участков и фланцевые нередко выполняют с приваркой к заготовке колец (буртиков) и фланцев. Длинные валы со свободной средней частью изготовляют полыми из трубы е приваркой концевых частей (рис. 17). [c.25]

Трубопровод должен быть тщательно выверен на опорах. Приварка фланцев к трубе должна быть строго перпендикулярной. [c.183]

Приварка фланцев к трубам, а также колец для свободных фланцев производится электросваркой. При приварке фланцев их плоскость должна быть установлена строго перпендикулярно к оси трубы, что проверяется специальным фланцевым угольником. [c.331]

Укрепление стальных фланцев на трубах производится путем развальцовки и отбортовки концов труб во фланце. Для плотности соединения допускается приварка шейки фланца к трубе. Уплотнение фланцевых соединений производится при помощи прокладок из пара-нита при давлениях не свыше 25 ат, для более высоких давлений применяются прокладки из волнистой листовой [c.229]

Для приварки к трубопроводам штуцеров, труб (отводов) и плоских фланцев допускаются угловые сварные соединения, которые должны быть выполнены с полным проплавлением. [c.499]

Режимы приварки фланцев к трубам из углеродистой стали. Автоматическая дуговая сварка под флюсом [c.283]

Основные требования к конструкции сварных соединений строго регламентированы ГОСТ 24663—81 [23—25—27]. При изготовлении, монтаже и ремонте котлов, сосудов, трубопроводов пара и горячей воды применяют следующие виды сварных соединений стыковые соединения при сварке труб, обечаек и приварке выпуклых днищ к сосудам тавровые, угловые или стыковые сварные соединения при приварке штуцеров, труб, плоских днищ и фланцев к барабанам, камерам, трубопроводам и трубным решеткам. [c.151]

Большое внимание во всех странах уделяется сварке встык труб из литого винипласта. По данному вопросу имеются как отечественные авторские свидетельства , так и зарубежные патенты . В авторских свидетельствах и патентах описаны способы сварки труб встык, приварки фланцев к трубам, а также процесс сварки труб с фланцами. [c.108]

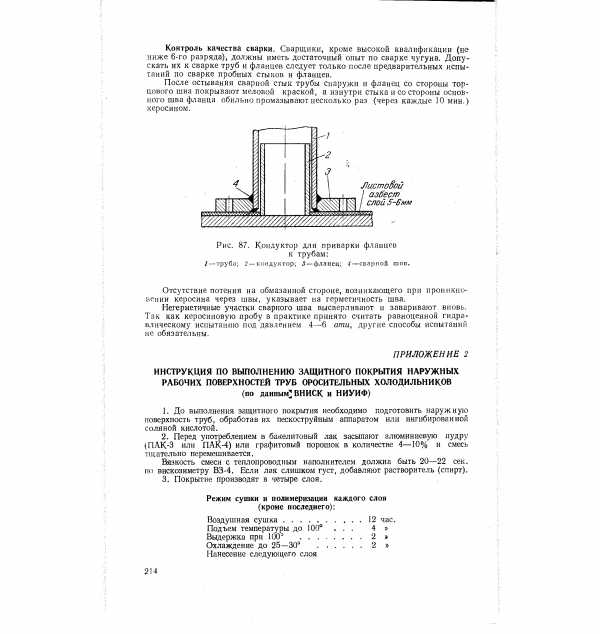

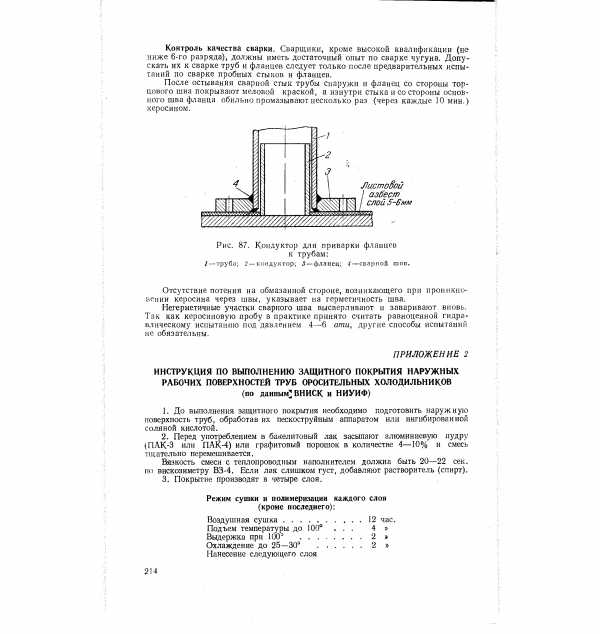

Техника приварки фланцев к трубам. Приварку фланцев к трубам следует выполнять в специальных кондукторах, позволяющих быстро производить установку трубы и сварку основного шва с трубной частью в нижнем положении, без поворота (рис. 87). [c.213]

| Рис. 87. Кондуктор для приварки фланцев к трубам |  |

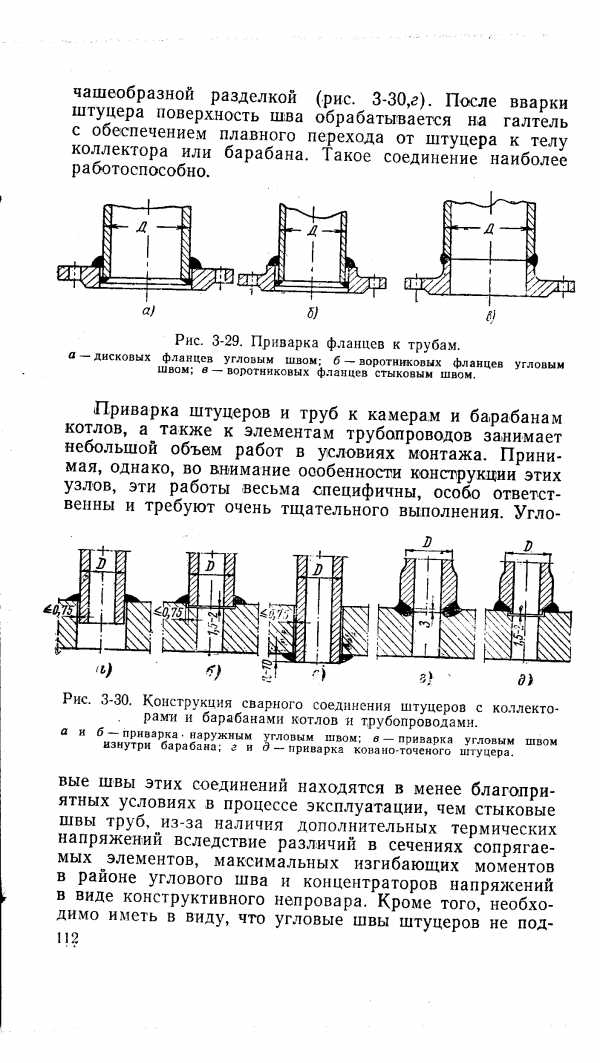

| Рис. 3-29. Приварка фланцев к трубам. |  |

| Рис. 79. Приварка фланцев к трубам |  |

Наблюдениями установлено, что причиной образования дефектов чаще всего является недостаточная подготовка внутренней поверхности трубы и фланцев к эмалированию. Наличие заостренных узлов и резких переходов от фланца к трубе, а также плохая зачистка сварных швов в местах приварки фланцев приводят к разрушению эмали при сравнительно небольших термических и механических воздействиях. [c.188]

Соединять гуммируемые трубы и фасонные части можно только при помощи фланцев, поэтому к отрезкам труб, предназначенным под обкладку резиной, фланцы должны быть приварены заранее. Внутренние края труб в местах приварки фланцев должны быть закруглены и хорошо зачищены. [c.157]

Угловой шов используют при сварке ванн, приварке фланцев К трубам, днищ и крышек к корпусам аппаратов и т. д. [c.227]

Фланць[ 1. 564, 565 —Способы приварки к обечайкам 2. 185 —Способы приварки к трубам 2. 183 —Способы уплотнения 3. 141 —143-Типовые конструкции 1. 532— 533-Центрирование 1. 534-535-Фор-,мы 2. 292 [c.353]

Для трубопроводов высокого давления oTeqe TBeijHbie заводы применяют следующую маркировку фланцев, выполненных под приварку к трубам (табл. 4-1). [c.76]

Соединение стыков трубопроводов тепловых сетей, установка фланцев, изготовление деталей трубоироводов отводов, переходов, грязевиков, компенсаторов, подвижных и неподвижных опор и их приварка к трубам производятся с помощью электродуговой сварки. [c.323]

Приварка фланцев. Плоские фланцы приваривают к трубам сваркой двух видов. При давлении в трубопроводе до 10 /сг/сж фланцы приваривают без образо1вания скоса на фланце (рис. 126,а). При давлении в трубопроводе до 25 кг1см фланцы приваривают с образованием скоса на фланце, как показано на рис. 126,6. [c.186]

Бронированные трубы пригодны для работы под давлением в условиях транспортировки агрессивных жидкостей при температуре до 100°. Упрочнение трубопроводов из винипласта путем их бронирования можно осуществить и другими способами. Так, заготовляют стальную трубу, внутренний диаметр которой равен внешнему диаметру винипластовой трубы. Затем стальную трубу разрезают вдоль по оси на две половины, после этого винипластовые трубы укладываются в эти половины, которые свариваются между собой электросваркой в нескольких местах (в завискыости от длины труб). Так можно изготовлять бронированные тройники, колена, отводы, крестовины и т. п. При бронировании стальных труб винипластом концы винипластовых труб могут выступать из стальных с расчетом, чтобы иа них можно было наварить винипластовые кольца. Металлические фланцы приваривают к трубе до приварки винипластовых колец. [c.443]

Привариваемые фланцы. долж.ны изготовляться из стали тех же марок, что и фасонные части. Приварка фланцев к трубам производится с двух сторон. [c.41]

При приварке фланцев к трубе должиа быть обеспечена першендикуляркость плоокости фланца к оси трубы. [c.134]

Первый тип фланца, показанный на фиг. 126, а, используется в трубопроводах низкого давления (Ру механической обработкой. Приварка фланца к трубе осуществляется двумя швами. В настоящее время существует несколько специализированных установок для автоматической приварки фланцев к трубам. [c.176]

Крепление фланцев на развальцовке необходимо осматривать при ремонте с целью проверки отсутствия следов неплотности или сползаний фланца и во всех сомнительных случаях надо производить подвальцовку конца трубы. Для большей надежности соединения этого типа при рабочих давлениях свыше 22 kzI m рекомендуется после под-вальцовки произвести приварку фланца к трубе со стороны воротника (при наличии такового), а если торец трубы не доходит до зеркала фланца, то лучше приварку производить со стороны зеркала. После приварки вальцовочное соединение может несколько ослабнуть поэтому его надо подвальцеватъ еще раз и при этом следить, чтобы ролики вальцовки не захватывали пояс сварного щва. [c.341]

После горячей гибки или после приварки фланцев к трубам из стали 15Х1М1Ф необходим отпуск при температуре 740— 760° С в течение 5 ч. [c.211]

В зависимости от назначения и конструктивных особенностей винипластового изделия применяют различные сварные швы (рис. 2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний V-образный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний V-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты. [c.153]

ГОСТ 8732—58) и стальные бесшовные холоднокатаные и холоднотянутые (ГОСТ 8734—58) трубы из углеродистой стали (Ст. 10 и Ст. 20). Алюминированные трубы могут соединяться с помощью газовой и электродуговой сварки и фланцами. При газовой сварке применяют электроды из стали Х28 и из фехраля. Рекомендуемая обмазка электродов 50% фтористого натрия, 50% мела, 120 мл жидкого стекла на 100 г смеси. Электродуговая сварка труб и приварка к ним фланцев производятся тонким плавящимся электродом в защитной среде углекислого газа. Сварка осуществляется электродной проволокой Св-07Х25Н13 (ГОСТ 2246—60) диаметром 0,8—1,5 мм. [c.111]

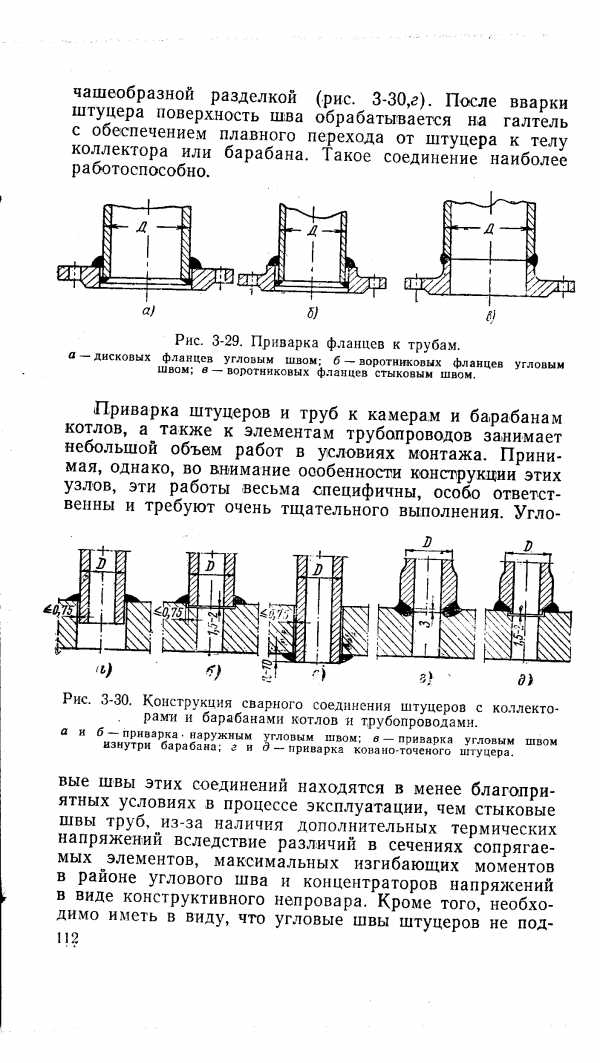

Приварка фланцев к трубам, вв арка штуцеров в камеры и барабаны, сварка тройников. В монтажных условиях приварка фланцев к трубам составляет небольшую часть общего объема сварочных работ. В зависимости от назначения тру-бапровода применяются воротниковые или дисковые фланцы. Типы приварки фланцев к трубам показаны на рис. 3-29. [c.109]

Значительный объем работ по приварке фланцев к трубам при изготовлении трубных узлов для цеха ХИМВ0Д00Ч1ИСТКИ выполняется во многих случаях непо-350 [c.350]

Полуавтомат ПШ-5 применяют для сварки неподвижных изделий, при которой электрод перемещает по шву сварщик, а также для сварки стыков труб при механизированном вращении их. Автоматическую и полу автоматическую сварку стыков под слоем флюса рекомендуется применять для труб диаметром свыше 100 мм. Она также может быть применена для автоматической приварки фланцев к трубам, для сварки водо-подогревателей и других со- Держатель ПШ-5 [c.183]

Отделение для заготовки и сборки трубопроводов оборудуют нагревательными устройствами для разогрева труб при гнутье фасонных частей, трубозагибочным станком, наждачным станком для снятия фасок, механической ножовкой, плитой для подогрева песка, а также-столом, к которому подведены две-три горелки для обварки раструбов, приварки фланцев и буртов к трубам. [c.215]

Коэффициент отдачи тепла от конденсирующего пара к стенкам паропровода значителен, поэтому внутренние слои металла нагреваются больше, чем наружные, и возникают разность температур в толщине стенок и дополнительные внутренние напряжения в металле. В толстостенных паропроводах высокого давления дополнительные термические напряжения могут быть значительными. Прогрев фланцев, арматуры и соединительных частей, имеющих большую толщину стенки, отстает от прогрева паропроводных труб. При быстром нагреве в этих деталях, а также в местах их приварки к паропроводам могут возникнуть опасные дополнительные гермические напряжения, которые ведут к образованию трещин. Поэтому скорость прогрева паропроводов обычно определяется с учетом условий прогре- ва арматуры, фланцев и других фасонных деталей. [c.80]

mash-xxl.info

Приварка — фланец — Большая Энциклопедия Нефти и Газа, статья, страница 4

Приварка — фланец

Cтраница 4

Какие применяются способы приварки фланцев к трубам. [46]

Выверка — правильности приварки фланца ведется при прихватке угольником 90 или специальными угольниками-шаблонами. [47]

Фланцевое соединение с приваркой фланца к кольцу, наклеенному на трубу; кольцо надевают в горячем состоянии на трубу, предварительно промазанную клеем. Состав клеев приведен ниже. [48]

Помимо специализированных станков для приварки фланцев к патрубкам, применяют манипуляторы различных конструкций, предназначенные для сварки узлов трубопроводов. На рис. 96 показана конструкция универсального манипулятора Т-25, позволяющего выполнять автоматическую и полуавтоматическую сварку труб, приварку отводов, фланцев, заглушек, патрубков, сварку секционных отводов диаметром от 150 до 600 мм. [49]

Если пайка труб и приварка фланцев медно-цинковым припоем или медью производится на горне, последний должен быть оборудован вытяжной вентиляцией. [50]

Внутренняя поверхность грундбуксы после приварки фланца и упорного кольца протачивается на токарном станке, производится также обточка наружной и внутренней поверхности кольца и фланца грундбуксы. [51]

Держатели ДШ-16 служат для приварки фланцев к трубам диаметром 32 — 76 мм, а ДШ-17 — к трубам диаметром 76 — 160 мм. [52]

Сварка трубопроводов между собой, приварка фланцев к трубам обычно производится в стык ( фиг. У труб с толщиной стенок более 5 мм срезают фаски под углом 30 — 40, причем толщина не скошенной части должна быть не меньше 1 5 — 2 мм. Зазор между свариваемыми торцами выдерживается одинаковым по всей окружности и составляет 1 — 1 5 мм ( фиг. Если неправильно подогнаны свариваемые торцы или слишком велик зазор между ними, то это может привести к образованию наплыва металла внутри трубы, что вызовет сужение ее проходного сечения. [53]

Сварка трубопроводов между собой, приварка фланцев к трубам обычно производится в стык ( фиг. [54]

Сварка трубопроводов между собой, приварка фланцев к трубам обычно производится встык. У труб с толщиной стенок более 5 мм срезают фаски под углом 30 — 40, причем толщина на скошенной части должна быть не меньше 1 5 — 2 мм. Зазор между свариваемыми торцами выдерживают одинаковым по всей окружности и он должен быть 1 — 1 5 мм ( рис. XIII. Если неправильно подогнаны свариваемые торцы или слишком велик зазор между ними, то исправлять этот дефект нагревом и вытяжкой одного из концов труб, либо вытягиванием всего трубопровода запрещается. В этом случае один из концов труб обрезают и в трубопровод вваривают вставку, длина которой должна быть не менее 100 мм для труб диаметром до 150 и 200 мм — при большем диаметре. [55]

Сварка трубопроводов между собой, приварка фланцев к трубам обычно производится в стык ( фиг. У труб с толщиной стенок более 5 мм сре-ают фаски под углом 30 — 40, причем толщина не скошенной части должна быть не меньше 1 5 — 2 мм. Зазор между свариваемыми торцами выдерживается одинаковым по всей окружности и составляет 1 — 1 5 мм ( фиг. Если неправильно подогнаны свариваемые торцы или слишком велик зазор между ними, тс это может привести к образованию наплыва металла внутри трубы, что вызовет сужение ее проходного сечения. [56]

Контроль сварных швов осуществляется после приварки фланцев, штуцеров, люков, укрепляющих колец и других деталей к корпусу аппарата при помощи ультразвукового дефектоскопа УДМ-1М и просвечиванием в специальной рентгенокамере. Аппараты закатываются в камеру на тележке — кантователе. [57]

На рис. 190 изображены способы приварки фланцев к трубам. Недостаток конструкции 1 состоит в том, что фланец не зафиксирован в радиальном направлении. [59]

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Сборка и сварка фланца

Введение

Сварке подвергаются практически любые металлы и неметаллы в любых условиях на земле, в воде и космосе. Соединения, получаемые сваркой, характеризуются высокими механическими свойствами, небольшим расходом металла, низкой трудоемкостью и невысокой себестоимостью. Надежность соединений, выполняемых сваркой, позволяет применять ее при сборке самых ответственных конструкций.

Научно-технические, экспериментальные и практические работы, выполняемые в последнее время (примерно с 1970-х годов) в области сварки, позволили создать принципиально новые конструкции машин.

Главное требование- это соответствие эксплуатационному назначению.

Конструкции должны быть прочными, жесткими и надёжными, а так же экономичными и минимально трудоемкими при изготовлении и монтаже.

Каждая конструкция проходит 3 этапа: проектирование, изготовление и сборка или монтаж.

Основоположниками дуговой сварки являются российские ученые и инженеры- В.В.Петров, Н.Н.Бенардос, и Н.Г.Славянов.

В дуговой электросварке источником тепла является электрическая дуга, которая возникает между электродом и металлом. Сущность электродуговой сварки в том, что свариваемый металл плавится теплом дуги.

При дуговой сварке плавящимся электродом шов образуется за счет расплавления электрода и свариваемого металла. При сварке неплавящимся электродом шов заполняется металлом свариваемых частей, но иногда присадочным металлом, подаваемым в зону дуги со стороны.

Темой данного проекта является сборка и сварка фланца.

1. Описание конструкции с анализом ее технологичности

Понятие технологичности сварной конструкции- это возможность изготовления всех деталей конструкции и с ее наименьшими трудовыми затратами удобными способами и с применением самого производственного оборудования, например штамповка деталей вместо кислородной резки.

Фланцы могут быть элементами трубы, фитинга, вала, корпусной детали и т.д. Фланец в виде отдельных деталей чаще всего приваривают или привинчивают к концам соединяемых деталей. Фланцы применяются для соединения изделий арматуры с трубопроводами, соединения отдельных участков трубопроводов между собой и для присоединения трубопроводов к различному оборудованию. Фланцевые соединения обеспечивают герметичность и прочность конструкций, а также простоту изготовления, разборки и сборки.

При проектировании, а так же при изготовлении сварных конструкций необходимо помнить, что очень больше внутренние напряжения (иногда- до частичного саморазрушения) возможны при сварке электрозаклепками, поэтому следует избегать таких соединений, применяя нахлесточную сварку либо в широких прорезях.

Конструкция технологична, т.к. ее можно сваривать ручной, полуавтоматической и автоматической сваркой.

2. Характеристики свариваемого материала

Свариваемость-это способность металлов и сплавов образовывать соединение с помощью сварки без трещин, пор и других дефектов.

Низколегированные стали содержат до 0,23% углерода, имеют легирующие добавки и иногда называются сталями повышенной прочности.

Особенности сварки низколегированных сталей: они ведут себя при сварке так же, как и низкоуглеродистая стал, но имеются отличия при действии термических циклов.

1. Больше склонность к росту зерен в околошовной зоне, особенно при перегреве.

2. Более склонны к подкладке при повышенных скоростях остывания.

3. Стойкость металла шва против образования горячих трещин ниже из-за легирующих элементов.

4. Чувствительность к концентраторам напряжений и даже к тепловым «ожогам».

Химический состав стали

Механические свойства стали

3. Определение свариваемости материала конструкции

Сэкв.=С + Mn/6+Cr/6+Si/5+P/2+Ni/12+S/5

Cэкв.=0,2+0,48/6+0,25/5+0,04/2+0,30/12=0,37

Если Сэкв.=0,46…0,59%, то сталь хорошо сваривается

Если Сэкв.

0,6%, то сталь плохо свариваетсяВывод: Свариваемость металла хорошая, т.к. Сэкв.≤0,45

4. Разработка технологического процесса изготовления сварной конструкции

Способ изготовления заготовки и подготовка кромок.

Изготовление заготовки фланца можно разбить на следующие этапы:

1)правка листа

2)зачистка листа и подготовка поверхности

3)подготовка кромок под сварку

1)правка листа

Листа правильные многовалковые машины предназначены для правки листового проката и листовых заготовок. Правкой осуществляет между рядами вращающихся валков, расположенных в шахматном порядке расстояния между нижним и верхнем рядами валков регулируют и устанавливают в зависимости от толщины выправленного листа .При прохождением между валками каждый участок листа получает многократный изгиб в противоположены стороны и выправляется. В зависимости от величины искривления листа правка производится за один или несколько проходов листа правильные многовалковые машины имеют 23 валка. Заготовка проходит между двумя рядами правильных роликов, расположенных в шахматном порядке, многократно изгибается и выправляется. Ролики выполняют сменными в зависимости от конфигурации сечения выпрямляемого материала, что позволяет править на одно машин различные профилями.

2)зачистка листа и подготовка поверхности

Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалин, заусенцев, грата и шлака, затрудняющих процесс сварки, вызывающих дефекты сварных швов и препятствующих нанесению. Для очистки проката, деталей и сварных узлов применяют механические и химические методы. К механическим методам относятся способом очистки: дробеструйная, дробеметная, на зачистных станках, в галтовочных барабанах, с помощью ручных пневматических и электрических машин. К химическим- обезжиривание и травление, выполняемые ванным или струйным способами.

Дробеструйный и дробеметный способы применяют для очистки листов и профильного проката и сварных узлов от окалины, ржавчины и загрязнений при толщине металла 3мм и более. При дробеструйном и дробеметном способах очистки дробь выбрасывается с большой скоростью на очищаемый металл и ударяясь, удаляет имеющиеся на нем загрязнения, ржавчину и окалину.

Дробеструйная очистка осуществляется дробеструйными аппаратами, которые выбрасывают дробь на очищаемую поверхность через сопло с помощью сжатого воздуха.

В дробеметных аппаратах дробь выбрасывается лопатками ротора в результате центробежной силы. Дробеметную и дробеструйную очистку производят в камерах, в которых установлены очистные аппараты, оборудованные для размещения и транспортировки очищаемых изделий, устройства для сбора, сепарации (очистки), возврата дроби и для вытяжки загрязненного воздуха.

3)подготовка кромок под сварку

При назначении форм подготовки кромок учитывают прежде всего глубину провара, технологические и экономические условия процесса. Так например, стыковые соединения с V-образной подготовкой кромок рекомендуется применять для металла толщиной 3-26мм. При возможности кантовки стыкового соединения, при доступе с двух сторон, для металла толщиной 12-40мм выполняется К-образная подготовка кромок, при толщине до 60мм Х-образная разделка. В данном курсовом проекте применяется именно Х-образная разделка кромок.

Выбор сварочных материалов.

Выбор сварочных материалов осуществляется с учетом химических и механических свойств сварочного металла. Кроме того, нужно учитывать технологические особенности сварочной конструкции и состав сварки. В данном случае для автоматической сварки фланца выбирается следующие сварочные материалы:

1)сварочная проволока Св-08А

2)флюс ФЦ-16

Электродная проволока при автоматической сварке под флюсом является одним из основных элементов, определяющих качество сварного соединения. Ее выбирают в соответствии с химическим составом сварного материала и флюса. Механические свойства наплавленного металла должны быть не менее нижнего предела механических свойств сварного металла.

Флюс является одним из важнейших элементов для успешного проведения сварки, и во многом определяет качество металла шва. Основные требования:

-обеспечение устойчивого процесса сварки

-обеспечение отсутствия трещин и пор в металле шва

-обеспечение требуемых механических свойств металла шва

-обеспечение хорошего формирования шва с легкой отделяемостью шлака

-минимал

mirznanii.com

Приварка фланцев — Энциклопедия по машиностроению XXL

На рис. 190 изображены способы приварки фланцев к трубам. [c.183]На видах 10 — 14 показаны способы приварки фланцев к тонкостенным трубам. Конструкция 11 выгодно отличается от конструкции 10 тем, что в ней фланец зафиксирован в радиальном и осевом направлениях. [c.184]

Приварка фланца точечной электросваркой (вид 4) затруднена из-за пространственного расположения шва. Еще сложнее присоединение с Ио-мощью роликовой электросварки. [c.185]

На видах 5, 6 изображены способы приварки фланцев к тонкостенным обечайкам. [c.185]

Конструкция и взаимное расположение свариваемых элементов должны обеспечивать удобство доступа сварочного инструмента в зону сварки. Так, при приварке стенок, перегородок желательно выносить сварные швы из тесного пространства между ними (рис. 6.7, /). При приварке фланцев к стенке желательно увеличить зазор между ними или вынести сварной шов на наружную поверхность фланца (рис. 6.7, 2). В случае контактной сварки следует стремиться к тому, чтобы использовались стандартные прямые электроды, а не специальные. Для этого необходимо изменить конструкцию свариваемых элементов или предусмотреть технологические вырезы, отверстия и др. (рис. 6.7, 3). Расположение свар- [c.161]

Оплавление кромки отверстия при приварке фланца к обечайке предотвращено удалением отверстия от сварного шва. [c.72]

Аппараты 1-го и J-ro классов Продольные и поперечные швы корпусов аппаратов, приварка фланцев из неравнобокою уголка, вварка бобышек в случаях невозможности подрубки и подварки с обратной стороны [c.543]

Для сварки длинных прямых участков трубопроводов и приварки фланцев при монтажных работах широко применяется приспособление, состоящее из 4— 8 роликов. Труба кладется на ролики, которые дают возможность ей вращаться в период сварки. [c.196]

Сварка трубопроводов. При изготовлении узлов трубопроводов и их монтаже применяют электрическую и газовую сварку. Электросварка применяется для приварки фланцев, бонок на магистральных трубопроводах, сварки в стык труб диа.метром свыше 4″, а также изготовления опор и подвесок. Газосварка применяется для сварки в стык систем густой смазки диаметром до 2″, трубопроводов систем жидкой смазки пневматики и гидравлики, диаметром до 4″. [c.199]

Технологическая цепь операций по изготовлению сосудов схематически может быть представлена следующим образом рулон — правка полосы — намотка на центральную трубу до заданной толщины — сварка замыкающего шва — механическая обработка торцов обечаек — наплавка торцов — повторная обработка кромок — сварка кольцевых швов. Параллельно изготавливаются одно- или двухслойные днища, обрабатываются их кромки. Заключительными операциями являются приварка фланцев к днищам и стенкам сосудов. Вспомогательные детали, кожух и опорные элементы привариваются к готовому корпусу. В отдельных случаях порядок технологических операций несколько изменяется. На разных стадиях изготовления сосудов производится контроль неразрушающими методами (рентгенография, ультразвуковая дефектоскопия, цветная дефектоскопия, магнитографический контроль). [c.22]

Стыковой шов приварки фланца к днищу [c.390]

Насадку фланцев на воздуховоды, изготовленные из листовой стали толщиной более 1 мм, допускается делать без отбор-товки, но с обязательной приваркой фланцев сплошным швом по периметру воздуховода. [c.909]

Трубопровод должен быть тщательно выверен на опорах. Приварка фланцев к трубе должна быть строго перпендикулярной. [c.183]

Внутренняя поверхность грундбуксы после приварки фланца и упорного кольца протачивается на токарном станке, производится также обточка наружной и внутренней поверхности кольца и фланца грундбуксы. [c.328]

Приварка фланцев к трубам, а также колец для свободных фланцев производится электросваркой. При приварке фланцев их плоскость должна быть установлена строго перпендикулярно к оси трубы, что проверяется специальным фланцевым угольником. [c.331]

Крупногабаритные изделия из прокатных элементов (корпусы резервуаров, цилиндры низкого давления, корпусы редукторов и т. п.) также, как правило, собираются по разметке на плитах и стеллажах. При сборке отдельных деталей между собой и установке их на плитах используются различные универсальные приспособления типа струбцин, винтовых и клиновых скоб, винтовых стяжек, распорок и т. п. Сборку и сварку обечаек цилиндрических резервуаров выполняют на роликовых стендах с вращением изделия в процессе сварки. Сборка деталей типа цилиндров турбин обычно начинается с установки и приварки фланца к сборочной плите, после чего производится установка на фланце деталей оболочки корпуса. [c.85]

Приварка фланца к патрубку, последующая термическая обработка и механическая обработка штуцеров производятся в соответствии с требованиями в чертежах и действующих нормалях. [c.381]При приварке фланцев к патрубкам (обечайкам) необходимо обеспечить перпендикулярность оси патрубка к уплотнительной поверхности фланца. [c.382]

Приварка фланца к тонкостенной трубе [c.137]

Режимы приварки фланцев к трубам из углеродистой стали. Автоматическая дуговая сварка под флюсом [c.283]

Испытания на усталость пластин из стали Юкп и СтЗ с поперечным швом, имитирующих узел приварки фланца к колену ресивера тепловозного двигателя, показали, что отпуск после сварки понизил предел выносливости [129]. Предел выносливости валиков с продольной двусторонней наплавкой после отпуска понизился на 20%. [c.229]

Большое внимание во всех странах уделяется сварке встык труб из литого винипласта. По данному вопросу имеются как отечественные авторские свидетельства , так и зарубежные патенты . В авторских свидетельствах и патентах описаны способы сварки труб встык, приварки фланцев к трубам, а также процесс сварки труб с фланцами. [c.108]

В случае необходимости можно производить приварку фланцев под углом в пределах до 10°, Концы труб до насадки фланцев должны быть очищены до металлического блеска. [c.212]

Техника приварки фланцев к трубам. Приварку фланцев к трубам следует выполнять в специальных кондукторах, позволяющих быстро производить установку трубы и сварку основного шва с трубной частью в нижнем положении, без поворота (рис. 87). [c.213]

| Рис. 87. Кондуктор для приварки фланцев к трубам |  |

| Рис. 3-29. Приварка фланцев к трубам. |  |

На видах 1—3 показано пос-чедовательпос усиление узла приварки фланца, нагруженного крутящим моментом, путем увеличения диаметра кольцевого шва. Сопротивление срезу (пропорциональное квадрату диа- [c.176]

К резьбовым соединениям труб при помощи фитингов, фланцевым соединениям и специальным гидравлическим соединениям предъявляются следующие требования а) непроницаемость соединений, б) долговечность работы, в) чистота внутреннего прохода и легкость разбо рки соединений. Сва1рные соединения труб должны отвечать пунктам а , в требований к резьбовым соединениям. Исправление некачественных сварных соединений путем чеканки не допускается. В этих случаях соединения необходимо сварить вновь. При монтаже трубопроводов систем густой и жидкой смазки, гидравлики и пневматики при сварке трубопроводов диаметром до 2″ пользуются только автогенной сваркой. Приварка фланцев производится с двух сторон дипломированными электросварщиками. Резьбовые соединения на трубной конической резьбе монтируются на нитролаке или шеллаке. Перед соединением нарезанную часть трубы смазывают нитролаком АК-20 (ТУ МХП720-41) или нитролаком МВ-6 (ТУ МХП1127-44). Сурик и паклю в резьбовых соединениях с трубной конической резьбой применять не допускается. При соединении труб при помощи фитингов и для наворачивания арматуры и аппаратуры применяются трубные ключи (табл. 82). [c.203]

Напасовка фланцев на трубы. Для правильной иа-пасовки труб на фланцы и их прихватки существует ряд приспособлений. Простейшее приспособление для напа-совки фланцев состоит из основания с направляющими, двух передвиж,ных суппортов, на которых установлены два диска с пазами для крепления фланцев. Подкладная ограничительная шайба устанавливается на планшайбах суппортов и закрепляется болтами толщина шайбы выбирается и зависит от величины недовода трубы, оставляемого на внутреннюю приварку фланца. Для закреп- а.) [c.35]

Привариваемые фланцы. долж.ны изготовляться из стали тех же марок, что и фасонные части. Приварка фланцев к трубам производится с двух сторон. [c.41]

При напасовке фланцев в их отверстие вкладывают КОЛЬЦО, толщина которого должна соответствовать не-доводу трубы, для приварки фланца изнутри. [c.41]

При приварке фланцев к трубе должиа быть обеспечена першендикуляркость плоокости фланца к оси трубы. [c.134]

Подготовка деталей к установке заключается для готовых деталей в проверке и взаимной подгонке подлежащих соединению фланцев или сварных стыков, а для монтажноподгоночных стыков — в разметке их по месту или по шаблонам, обрезке в меру, приварке фланцев (или подготовке стыков под сварку) и сверловке во фланцах болтовых отверстий. Сюда же относится и подготовка крепежа и прокладок. Поднятая деталь (или блок) предварительно выверяется и закрепляется на временных подвесках или опорах. Выверка тех деталей, которые располагаются в пространстве под некоторым углом, чрезвычайно затруднительна и производится лишь ориентировочно. [c.342]

Первый тип фланца, показанный на фиг. 126, а, используется в трубопроводах низкого давления (Ру механической обработкой. Приварка фланца к трубе осуществляется двумя швами. В настоящее время существует несколько специализированных установок для автоматической приварки фланцев к трубам. [c.176]

Крепление фланцев на развальцовке необходимо осматривать при ремонте с целью проверки отсутствия следов неплотности или сползаний фланца и во всех сомнительных случаях надо производить подвальцовку конца трубы. Для большей надежности соединения этого типа при рабочих давлениях свыше 22 kzI m рекомендуется после под-вальцовки произвести приварку фланца к трубе со стороны воротника (при наличии такового), а если торец трубы не доходит до зеркала фланца, то лучше приварку производить со стороны зеркала. После приварки вальцовочное соединение может несколько ослабнуть поэтому его надо подвальцеватъ еще раз и при этом следить, чтобы ролики вальцовки не захватывали пояс сварного щва. [c.341]

После горячей гибки или после приварки фланцев к трубам из стали 15Х1М1Ф необходим отпуск при температуре 740— 760° С в течение 5 ч. [c.211]

В зависимости от назначения и конструктивных особенностей винипластового изделия применяют различные сварные швы (рис. 2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний V-образный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний V-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты. [c.153]

Серый чугун довольно хорошо сваривается ацетилено-кислородной сваркой при частичном или полном предварительном подогреве изделия. Сварка стыков труб и приварка фланцев к ним производится обязательно с частичным подогревом. [c.211]

Приварка фланцев к трубам, вв арка штуцеров в камеры и барабаны, сварка тройников. В монтажных условиях приварка фланцев к трубам составляет небольшую часть общего объема сварочных работ. В зависимости от назначения тру-бапровода применяются воротниковые или дисковые фланцы. Типы приварки фланцев к трубам показаны на рис. 3-29. [c.109]

Значительный объем работ по приварке фланцев к трубам при изготовлении трубных узлов для цеха ХИМВ0Д00Ч1ИСТКИ выполняется во многих случаях непо-350 [c.350]

mash-xxl.info