Принцип работы шаровой мельницы. Мелющие тела, измельчение, помольные шары

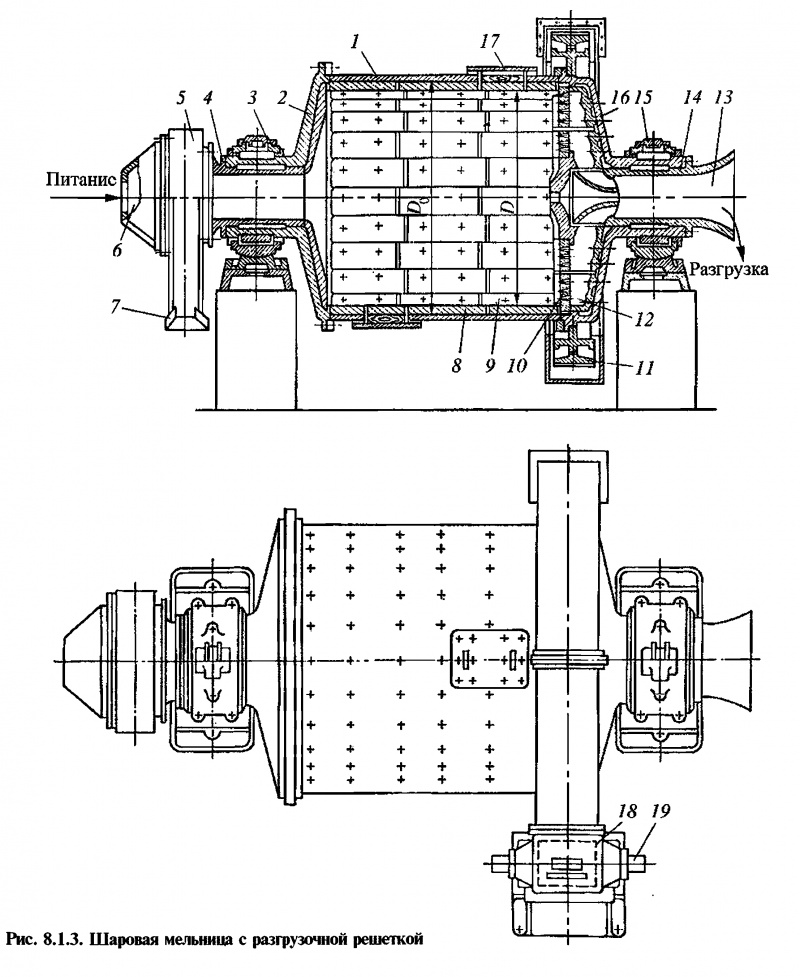

Принцип работы шаровой мельницы заключается в следующем. В непрерывно работающую шаровую мельницу измельчаемый материал подается через центральное отверстие в одной из крышек внутрь барабана и продвигается вдоль него, подвергаясь воздействию мелющих тел. При этом измельчение материала происходит при ударе падающих помольных шаров и истиранием его частиц между телами. Далее разгрузка измельченного материала производится либо через центральное отверстие в разгрузочной крышке, либо через решетку (мельницы с центральной разгрузкой и разгрузкой через решетку).

При заполнении мельницы мелющими шарами на 40 – 50 % и негладкой футеровке скольжение внешних слоев шаров практически отсутствует, а скольжение внутренних слоев одного по другому наблюдается при различных режимах работы мельницы. При однослойном заполнении мельницы мелющими телами, они вращаются вокруг своей оси, параллельной оси вращения барабана и при гладкой футеровке не подвергаются в круговое движение, даже при высоких скоростях.

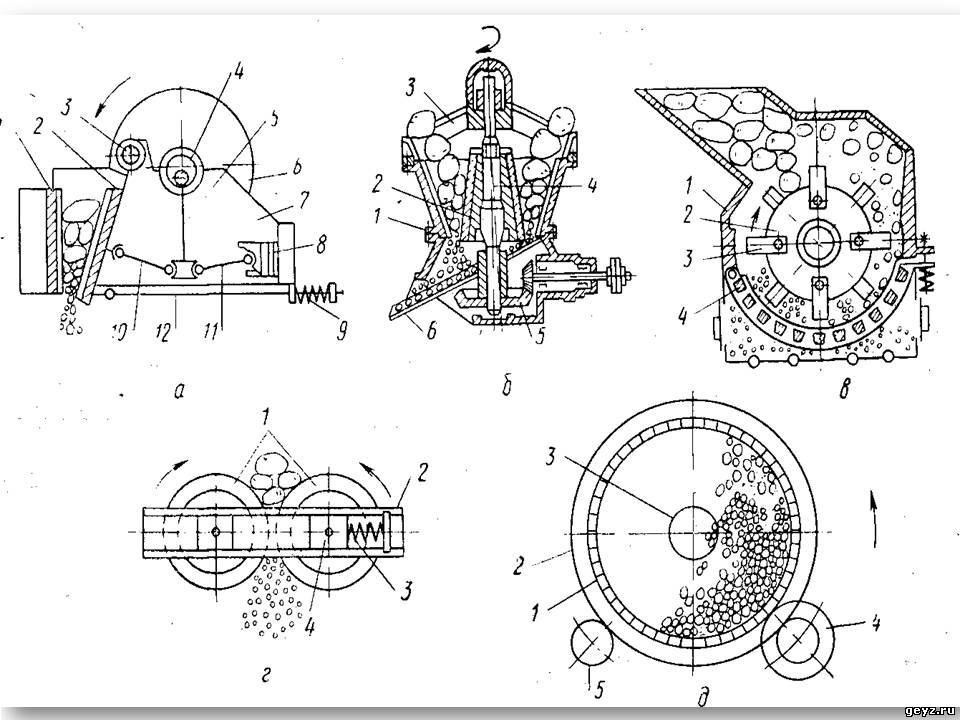

- Каскадный – скоростной режим движения помольных шаров с их перекатыванием, но без полета

- Смешанный – скоростной режим движения помольных шаров с частичным их перекатыванием и с частичным полетом

- Водопадный – скоростной режим помольных шаров с преимущественным их полетом.

Рис.1. Мелющие тела при каскадном (а), смешанном (б) и водопадном (в) режимах работы мельницы

Каскадный режим движения мелющих шаров осуществляется при малой частоте вращения барабана. При пуске мельницы измельчающая среда поворачивается на некоторый угол и помольные шары приходят в движение по замкнутым траекториям. Криволинейная поверхность их естественного откоса близка к плоскости, наклоненной под некоторым углом к горизонту, при чем этот угол равен углу предельного поворота.

Смешанный режим движения мелющих шаров отличается от каскадного тем, что в этом случае участвуют шары расположенные между внешними слоями и малоподвижным «ядром», вокруг которого и происходит их циркуляция.

Водопадный режим движения мелющих тел в мельнице осуществляется при частоте вращения барабана, обеспечивающей переход всех или большинства слоев помольных шаров с круговой на параболическую траекторию. При таком режиме, помольные шары поднимаются по круговым траекториям, в определенных точках отклоняются от круговой траектории и совершают свободный полет по параболическим кривым.

Вес мелющих шаров должен быть достаточен для того, чтобы они могли измельчать наибольшие куски измельчаемого материала. Для эффективной работы шаровых мельниц необходимо соблюдать правильное соотношение между величиной шаров и размерами загружаемого в мельницу материала. Если в измельчаемом материале достаточно много больших кусков, что не размалываются, это приведет к постепенному их накапливанию между шарами и, наконец, приостановит работу мельницы. В этих случаях необходимо уменьшить размер измельчаемого материала или увеличить размеры шаров, но в последнем случае уменьшается рабочая поверхность мельницы, что ведет к понижению ее производительности.

Влияние конструкции мельниц и формы футеровки на их производительность установлено на основании практических данных. Мельницы, работающие с низким уровнем пульпы, имеют производительность несколько большую, чем мельницы с высоким уровнем пульпы. В частности, производительность шаровых мельниц с решеткой приблизительно на 15 % больше производительности мельниц с центральной разгрузкой.Производительность мельниц с гладкой футеровкой меньше, чем мельниц с ребристой футеровкой. Производительность мельницы зависит также от других факторов: числа оборотов барабана, тонкости размола, влажности и крупности измельчаемого материала, своевременности удаления готового продукта.

Шаровые мельницы отличаются большим расходом энергии; при работе мельницы вхолостую, т.е. заполненной только шарами, расход энергии приблизительно равен расходу энергии при работе мельницы с полной загрузкой, т. е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна. Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала, в первую очередь его удельного веса и твердости; степени заполнения барабана мельницы измельчающими шарами; числа оборотов барабана и др. Шаровые мельницы имеют невысокий к. п. д.- не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна. Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала, в первую очередь его удельного веса и твердости; степени заполнения барабана мельницы измельчающими шарами; числа оборотов барабана и др. Шаровые мельницы имеют невысокий к. п. д.- не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

Достоинствами шаровых мельниц кроме большой единичной мощности, достижения тонкости помола, соответствующей удельной поверхности 5000 см2/г, простоты конструкции, высокой надежности, является также хорошо разработанное научное обоснование.

К недостаткам шаровых мельниц относится их значительные металлоемкость и износ мелющих тел, а также сильный шум. Большая часть энергии при работе шаровой мельницы теряется бесполезно, что и приводит к низкому коэффициенту полезного действия. Но даже значительный удельный расход электроэнергии на измельчение материала окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются специалисты со всего мира.

Но даже значительный удельный расход электроэнергии на измельчение материала окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются специалисты со всего мира.

Шаровая мельница. Устройство, конструкция, принцип работы, виды.

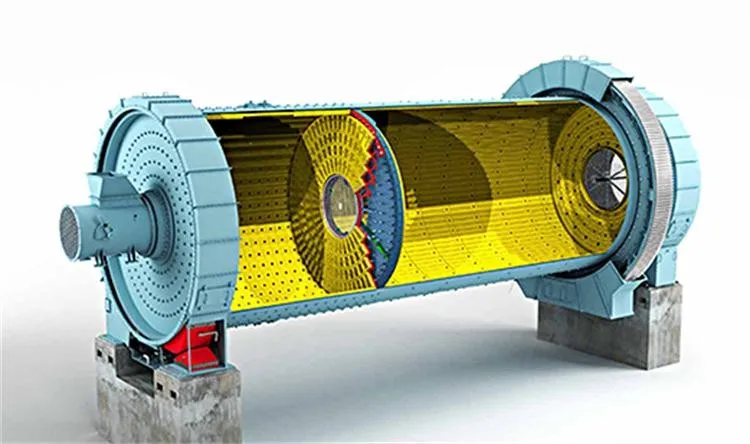

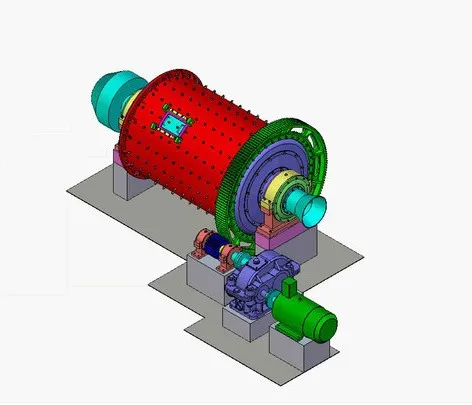

Шаровая мельница представляет собой пустотелый барабан, закрытый загрузочной и разгрузочной торцевыми крышками, заполненный мелющими телами , что вращается вокруг своей оси. Барабан шаровой мельницы (Рис.1.) представляет собой стальной полый цилиндр, выложенный внутри броневыми футеровочными плитами, предохраняющими его от ударного и трущего воздействия шаров и измельчающего материала. Форма футеровки барабана мельницы оказывает заметное влияние на ее работу. Футеровки барабанов шаровых мельниц, работающих на крупном исходном материале, имеют ребра.

Рис 1. Барабан шаровой мельницы

Торцевые крышки отлиты заодно с полыми цапфами. На цапфы насажены опорные бандажи, которыми барабан опирается на две самоустанавливающиеся роликоопоры. Загрузка мельницы материалом осуществляется через загрузочную воронку. Мельница приводится во вращение от электродвигателя через муфту, редуктор и эластичную муфту. При вращении барабана помольные (мелющие) тела следуют в направлении его вращения, поднимаются на некоторую высоту и свободно падают либо перекатываются вниз.

В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной разгрузкой и разгрузкой через решетку.

У мельниц с центральной разгрузкой измельченный продукт удаляется свободным сливом через пустотелую разгрузочную цапфу. Для этого необходимо, чтобы уровень пульпы в барабане был выше уровня нижней образующей разгрузочной цапфы. Поэтому мельницы с центральной разгрузкой называют иногда мельницами сливного типа или мельницами с высоким уровнем пульпы. Разгрузочная горловина (воронка) имеет несколько больший диаметр, чем загрузочная, для создания уклона и поддержания высокого уровня пульпы в мельнице.

Для этого необходимо, чтобы уровень пульпы в барабане был выше уровня нижней образующей разгрузочной цапфы. Поэтому мельницы с центральной разгрузкой называют иногда мельницами сливного типа или мельницами с высоким уровнем пульпы. Разгрузочная горловина (воронка) имеет несколько больший диаметр, чем загрузочная, для создания уклона и поддержания высокого уровня пульпы в мельнице.

У мельниц с разгрузкой через решетку имеется подъемное устройство, принудительно разгружающее измельченный продукт. Поэтому в мельницах такого типа уровень пульпы может быть ниже уровня разгрузочной цапфы. Мельницы с разгрузкой через решетку иногда называют мельницами с принудительной разгрузкой или мельницами с низким уровнем пульпы. Данный тип шаровой мельницы имеет в разгрузочном конце барабана решетку с отверстиями для разгрузки измельченного материала. На стороне, обращенной к торцевой разгрузочной крышке, решетка имеет радиальные ребра-лифтеры, делящие пространство между решеткой и торцевой крышкой на секторные камеры, открытые в цапфу.

В зависимости от формы барабана различают мельницы цилиндрические и цилиндро-конические. Первые в свою очередь классифицируются на три типа: короткие, длинные и трубные. Короткие шаровые мельницы это мельницы у которых длина барабана меньше или равна его диаметру; длинные – у которых длина барабана больше одного, но меньше трех его диаметров; трубные – у которых длина барабана больше трех его диаметров.

Рис. 2. Цилиндрическая шаровая мельница

Цилиндрическая шаровая мельница (Рис.2.), служит для измельчения крупного материала. Такая мельница должна иметь небольшую длину, так как шары распределяются равномерно по всей ее длине и при ее вращении получают один и тот же импульс. Диаметр барабана цилиндрической шаровой мельницы должен быть тем большим, чем крупнее куски измельчаемого материала.

Диаметр барабана цилиндрической шаровой мельницы должен быть тем большим, чем крупнее куски измельчаемого материала.

Рис. 3. Трубная шаровая мельница.

В трубных шаровых мельницах шары воздействуют на измельчаемый материал более длительно. Барабан такой мельницы облицован изнутри кремневыми брусками или кремневой галькой на цементе. Материал непрерывно поступает с одного конца барабана по его оси через загрузочную воронку и выходит с противоположного конца барабана через его торцовую стенку или отверстия в стенках. Трубная мельница шаровая (рис. 3) снабжена приводом, аналогичным по конструкции приводу прокатных станов. Центральный приводной вал имеет на концах фрезерованные выступы и впадины, которыми входит в соответствующие муфты. При таком устройстве осевое смещение мельницы не передается на редуктор или электродвигатель.

Рис. 4. Цилиндро – коническая шаровая мельница.

Корпус цилиндро-конической шаровой мельницы состоит из двух конусов и короткой цилиндрической части, расположенной между ними (рис. 4). Такое изменение формы цилиндрической мельницы весьма целесообразно, так как достигается пропорциональность между действующим усилием и полезным сопротивлением. Окружная скорость по барабану конической мельницы постепенно убывает в направлении от цилиндрической части к разгрузочному отверстию, в этом же направлении уменьшается угол подъема шаров внутри мельницы, а следовательно, и их кинетическая энергия. Величина измельчаемых кусков также постепенно уменьшается по мере приближения к месту разгрузки; этим снижается расход энергии на измельчение.

4). Такое изменение формы цилиндрической мельницы весьма целесообразно, так как достигается пропорциональность между действующим усилием и полезным сопротивлением. Окружная скорость по барабану конической мельницы постепенно убывает в направлении от цилиндрической части к разгрузочному отверстию, в этом же направлении уменьшается угол подъема шаров внутри мельницы, а следовательно, и их кинетическая энергия. Величина измельчаемых кусков также постепенно уменьшается по мере приближения к месту разгрузки; этим снижается расход энергии на измельчение.

Нужно отметить, что производительность шаровых мельниц зависит от величины диаметра барабана и соотношения между диаметром и длиной барабана. В коротких шаровых мельницах помол получается более грубым и для достижения необходимой тонкости помола приходится возвращать большое количество материала из классификатора в мельницу, что приводит к ее перегрузке. В длинных шаровых мельницах помол происходит только в его передней части; при этом присутствие шаров в остальной части барабана лишь увеличивает потребление мощности.

Барабанные мельницы изготавливаются с одной камерой измельчения (короткие и длинные) и с двумя или несколькими камерами (длинные и трубные). Однокамерные мельницы непрерывного действия являются основным измельчительным оборудованием обогатительных фабрик.

Шаровая мельница принцип работы

Шаровой мельницей называют специальное оборудование, предназначенное для помола твердых материалов. Это могут быть рудные или нерудные полезные ископаемые, строительные материалы и т. д. Дробление в них происходит с помощью твердых шаров. Отсюда и их название.

- Конструкция

- Шаровая мельница: принцип работы

- Разновидности

- Основные режимы работы

- Скользящий режим

- Шаровая мельница – устройство для помола

- Принцип работы

- Комплектность мельницы

Конструкция

Основным элементом такого оборудования, как шаровая мельница, является специальный барабан обычно цилиндрической формы. Частично его объем заполняют твердые шары. Изготовлены они могут быть из стали, чугуна, алюминия и т. д. Иногда вместо шаров используются размольные тела и другой формы: цилиндрической, квадратной и т. д. В барабаны небольших мельниц может загружаться даже простая галька. Крутящий момент рабочему органу мельницы чаще всего передает электрический двигатель. Простейшие модели могут оснащаться обычной ручкой вращения.

Частично его объем заполняют твердые шары. Изготовлены они могут быть из стали, чугуна, алюминия и т. д. Иногда вместо шаров используются размольные тела и другой формы: цилиндрической, квадратной и т. д. В барабаны небольших мельниц может загружаться даже простая галька. Крутящий момент рабочему органу мельницы чаще всего передает электрический двигатель. Простейшие модели могут оснащаться обычной ручкой вращения.

Для того чтобы продлить срок службы барабанов, при изготовлении мельниц их стенки изнутри покрывают специальными износостойкими материалами: твердыми сплавами, марганцовистыми сталями, наплавочными материалами.

Все дробильные аппараты этой разновидности имеют ту особенность, что породы и другие твердые материалы измельчаются в них до частиц, имеющих неправильную осколочную форму и шероховатую поверхность. Ниже представлена схема шаровой мельницы стандартного образца. Как видите, оборудование этого типа имеет не особенно сложную конструкцию.

Шаровая мельница: принцип работы

Помол твердых материалов внутри барабана происходит благодаря передвижению шаров. Дробиться горные породы могут до разной величины зерна. Неодинаковой бывает и производительность мельниц. Последний параметр зависит от формы размольных тел, степени наполненности ими барабана и скорости его вращения.

Дробиться горные породы могут до разной величины зерна. Неодинаковой бывает и производительность мельниц. Последний параметр зависит от формы размольных тел, степени наполненности ими барабана и скорости его вращения.

В процессе работы мельницы на горные породы могут действовать две силы: ударная и истирающая. Собственно сам процесс дробления — процедура по времени довольно-таки длительная. Продолжаться он с использованием такого оборудования, как шаровая мельница, может от пары часов до нескольких суток.

Разновидности

Классифицироваться мельницы этого типа могут по следующим признакам:

-

По сфере использования. Мельницы бывают лабораторными и промышленными. Первая разновидность применяется для дробления малого количества твердого вещества, имеет небольшие габариты. Слишком уж высокой производительностью такое оборудование не отличается. Промышленные мельницы предназначены для дробления большого количества горных пород и используются чаще всего для изготовления разного рода строительных материалов.

-

По типу конструкции. На предприятиях и в лабораториях могут использоваться аппараты с одним или с двумя барабанами.

-

По условиям работы. В этом плане различают мельницы сухого и мокрого помола. Первая разновидность обычно используется для изготовления разного рода строительных материалов. Мельницы мокрого помола применяются в основном для дробления заранее измельченных пластических и дисперсных масс. Такое оборудование обычно устанавливается в цехах предприятий, занимающихся изготовлением стекла, керамики и ЛКМ.

-

По способу разгрузки. По этому признаку различают решетчатые и сливные мельницы. В первом случае разгрузка производится принудительно. Такие аппараты считаются более производительными. В сливных мельницах готовая пульпа разгружается через цапфу.

-

По типу действия. В этом плане различают оборудование непрерывного и периодического действия.

Основные режимы работы

Измельчаться твердые материалы в мельницах могут до мелкого или крупного зерна. При этом на предприятиях обычно используется два режима их работы: истирания и ударный. В первом случае чаще всего получаются порошки с очень мелким зерном. Ударный режим используется для дробления материалов до крупных частиц. Истирается горная порода внутри мельницы при не слишком большой скорости его вращения. В этом случае шары не отрываются от стенок барабана, а просто перемещаются относительно его поверхности и друг друга. При больших скоростях они подлетают вверх и падают на горную породу, создавая ударную нагрузку.

При этом на предприятиях обычно используется два режима их работы: истирания и ударный. В первом случае чаще всего получаются порошки с очень мелким зерном. Ударный режим используется для дробления материалов до крупных частиц. Истирается горная порода внутри мельницы при не слишком большой скорости его вращения. В этом случае шары не отрываются от стенок барабана, а просто перемещаются относительно его поверхности и друг друга. При больших скоростях они подлетают вверх и падают на горную породу, создавая ударную нагрузку.

Скользящий режим

Чтобы шаровая мельница работала с максимальной производительностью, в барабане должно находиться определенное количество размольных элементов. Если их будет слишком мало, оборудование перейдет в скользящий малоэффективный режим обработки породы. Дело в том, что при недостаточном общем весе шаров они перестают двигаться друг относительно друга, скользя по стенкам барабана единой массой. При этом значительно уменьшается площадь их соприкосновения с обрабатываемой породой, а следовательно, и падает производительность. Оптимальным весом размольных элементов считается 1.7-1.9 кг на литр объема барабана.

Оптимальным весом размольных элементов считается 1.7-1.9 кг на литр объема барабана.

Шаровая мельница – устройство для помола

Лабораторная шаровая мельница для мокрого и сухого помола разных проб материалов применяется в условиях либо небольшого производства, либо специальной лаборатории. Это оборудование используется для подготовки малых партий материала, а также для моделирования процессов помола сырья. Очень важно уделить должное внимание моменту, который подчеркивает то, что крайне необходимо, чтобы твердость материала, который перемалывают, не превышала твердости мелющих стенок и тела размольного барабана.

Принцип работы

Лабораторная шаровая мельница производится только в двух вариантах:

1. настольный вариант;

2. напольный вариант.

Этот прибор состоит из рамы, сваренной из стального профиля и окрашенной порошковой краской, на которой должны быть установлены два вала. Первый вал жестко закрепляется на раме мельницы и связывается клиновидным ремнем с двигателем. Второй вал должен легко вращаться в опорах.

Второй вал должен легко вращаться в опорах.

В зависимости от размера диаметра размольного барабана нужно регулировать расстояние между валами. Шаровая мельница работает по типу заполнения млеющими телами, измельченными продуктами или жидкостью барабана. После этого барабан закрывается крышкой. Крышка должна быть герметичной и надежной. Также она работает по принципу больших промышленных мельниц мокрого или сухого помола, применяя в своем использовании истирающе-ударное воздействие млеющих стенок и тела барабана на материал.

Комплектность мельницы

Лабораторные мельницы комплектуются в зависимости от выбора заказчика стальными, фарфоровыми или выполненными из нержавеющей стали размольными барабанами самых разных объемов. Частотный преобразователь устанавливают для изменения скорости вращения барабана. Без него прибор настраивается на среднее количество оборотов за минуту. Мельница имеет стандартный комплект, в который входит частотный преобразователь, привод, размольный барабан и в достаточном количестве млеющие тела. Лабораторные шаровые мельницы начинают свою работу благодаря электродвигателям, которые защищают от перегрева и перегрузки.

Лабораторные шаровые мельницы начинают свою работу благодаря электродвигателям, которые защищают от перегрева и перегрузки.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 3 чел.

Средний рейтинг: 3.7 из 5.

Барабанные шаровые мельницы: устройство, принцип работы мельницы

Барабанные шаровые мельницы: устройство, принцип работы мельницыОборудование Liming › Статьи

Сделать заказ

Почему именно мы?»

Заказать продукцию или консультацию у нас можно одним из способов:

- Позвоните нам: +7 (846) 373-30-80

- Оставьте заявку на почту [email protected]

- Напишите нам

- Приезжайте в наш офис: г. Самара, ул. Металлургическая, 51

- Эксклюзивный представитель «LIMING» в России;

- Сервисный центр Лиминг;

- На рынке с 2009 года;

- Номенклатура более 2000 наименований на складах;

- Филиалы по всей России;

- Отсрочка и удобная разбивка платежей;

- Trade-in, аккредитив, банковская гарантия.

Барабанная шаровая мельница – агрегат для размола твердых пород в горно-перерабатывающей промышленности.

Само устройство состоит из полого цилиндрического барабана, внутренняя полость которого заполнена на 35-45 % размольными телами в виде шаров. Измельчение продукта происходит за счет удара и истирания между размольными телами.

Применяется шаровая мельница барабанного типа в:

- химической индустрии;

- строительной индустрии.

При помощи таких агрегатов происходит размол:

- пигментов для различных красителей;

- сырья для производства цемента;

- силикатного кирпича;

- строительных смесей;

- материала для асфальтобетонов (минерального порошка).

Также широкое применение эти устройства получили на тепловых электростанциях, где происходит измельчение поставляемого топлива (угля).

Особенности конструкции

От дробилок различных конструкций шаровые мельницы отличаются тонкостью измельченного материала. Для этого в корпус устройства помещают размольные тела.

- Диаметр шаров может варьироваться от 10 до 100 мм. Чем меньше диаметр размольного тела, тем тоньше помол, потому что при этом увеличивается площадь поверхности, на которой происходит измельчение. Однако лучшего результата можно достичь, загружая в мельницу шары разного диаметра.

- Футеровка внутренней поверхности мельницы предохраняет барабан от повреждений. Материал футеровки, как и материал шаров, может быть различным. Также в зависимости от назначения мельницы, броня может быть гладкой, ребристой или волнистой.

- Корпус барабанной шаровой мельницы всегда располагается горизонтально на подшипниках. Вращение агрегата происходит при помощи зубчатого колеса, которое опоясывает весь корпус через редуктор от электрического двигателя.

Линейка двигателей находится в пределах 18,5-380 кВт, в зависимости от производительности и назначения устройства.

Линейка двигателей находится в пределах 18,5-380 кВт, в зависимости от производительности и назначения устройства. - Загрузка и разгрузка материала производится соответственно через загрузочные и разгрузочные цапфы.

Принцип действия

Размол исходного материала в мельнице происходит за счет:

- вращения барабана;

- перемещения материала;

- движения шаров.

Размольные тела в корпусе устройства за счет вращения и центробежной силы поднимаются, а потом падают вниз. Дальше происходит взаимное движение сырья с размольными телами. Процесс происходит циклично и долговременно.

Для размола исходного сырья первично подробленный до фракций 0-25 мм продукт через загрузочную цапфу подается в мельницу. Загрузка мельницы зависит от внутреннего рабочего объема и составляет 0,35 -0,45 т /м3.

Процесс помола заключается в перемещении помольных тел и сырья во вращающемся барабане. При оптимальной скорости вращения, а этот показатель составляет 0,75 от максимальной скорости, шары изначально прижимаются к стенке.

При оптимальной скорости вращения, а этот показатель составляет 0,75 от максимальной скорости, шары изначально прижимаются к стенке.

По мере вращения и уменьшения центробежной силы, изделия падают вниз и разбивают материал за счет удара. При следующем поднятии происходит взаимное перемещение материала с размольными телами, вследствие чего идет истирание.

Движение измельченного продукта проводится за счет воздуха, который через дымосос вместе с измельченным материалом отбирается из мельницы. Благодаря выходной решетке крупные частицы остаются внутри барабана.

Размолотый материал дальше проходит через сепаратор, в котором идет следующее разделение, а крупные частицы посредством аэрожелобов попадают назад в мельницу. Частицы необходимого размера через циклон осаждаются и попадают на склад.

Характеристика продукта на выходе

На выходе из шаровой мельницы можно получить порошок очень тонкого помола с размером частиц до 100 нм. Все зависит от технического задания при разработке мельниц.

Все зависит от технического задания при разработке мельниц.

Для более тонкого помола барабанная шаровая мельница должна работать в замкнутом цикле, то есть должен проходить множественный возврат крупных частиц назад в устройство. При работе в открытом цикле модуль крупности частиц на выходе не превышает 0,5 мм.

Для получения заданной тонкости помола необходимо провести индивидуальный расчет устройства. При этом учитывается:

- исходный материал;

- скорость вращения барабана;

- размер, материал и масса размольных тел;

- тип футеровки;

- скорость движения воздуха.

Виды барабанных шаровых мельниц

Барабанные шаровые мельницы делятся на:

- мельницы сухого помола;

- мельницы мокрого помола.

Мельницы сухого помола используют в качестве движимой силы сырья воздух. Воздух, подается в рабочую полость барабана, перемещает готовый продукт и при помощи дымососов через систему сепараторов и циклонов доставляет его на склад.

При мокром помоле двигателем является вода. На выходе получаемый материал сепарируется, и готовый продукт после осушения поставляется на склад.

Где купить барабанную шаровую мельницу?

Приобрести шаровую мельницу барабанного типа производства LIMING вы можете в компании «СВК Пилот». Чтобы сделать заказ, воспользуйтесь формой на нашем сайте.

Наши преимущества

Цены

Завода-изготовителя

Склады

Номенклатура более 2000 наименований в городах Самара, Чита, Хабаровск

Доставка

Собственным автотранспортом

Таможенный брокер

и представитель на заводе-изготовителе

Сервисная служба

Собственные монтажные бригады, специалисты КИПиа

Лизинг

Отсрочка и удобная разбивка платежей, Trade in, аккредитив, банковская гарантия

Наши партнеры

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Оставьте свой номер телефона, и мы свяжемся с Вами!

Согласен с Политикой конфиденциальности

Обзор шаровых мельниц

Шаровая мельница – это оборудование, предназначенное для измельчения твердых материалов, таких как мрамор, щебень, мел, шлак или керамзит. Также мельницы используют для получения суспензий, эмульсий и гашения извести. Процесс измельчения происходит при помощи твердых шарообразных тел различной плотности и размеров. Шары изготавливаются из пластмассы, керамики и различных высокопрочных сплавов.

Также мельницы используют для получения суспензий, эмульсий и гашения извести. Процесс измельчения происходит при помощи твердых шарообразных тел различной плотности и размеров. Шары изготавливаются из пластмассы, керамики и различных высокопрочных сплавов.

В промышленности чаще всего используются шаровые мельницы барабанного типа. Это контейнер цилиндрической формы, который вращается в горизонтальной плоскости. В контейнер загружаются стальные шары и материал для размалывания. Кроме стальных шаров могут использоваться тела различной формы – цилиндры, призмы.

Конструкция

Основной элемент конструкции шаровой мельницы – это вращающийся контейнер цилиндрической формы или барабан, который частично заполнен твердыми шарообразными телами. Барабан вращается при помощи электродвигателя. Шары изготавливаются из стали, чугуна, керамики или пластика, в зависимости от измельчаемого материала. Барабан закрыт загрузочными и разгрузочными крышками. Внутренние стенки контейнера облицованы огнеупорными, химически стойкими и износоустойчивыми плитами (футеровки), в состав которых входит резина или сталь. Плиты предотвращают барабан от ударного и трущего воздействия шаров. Футеровки в зависимости от размера измельчаемого материала имеют ребра разной высоты. Высота, расположение и форма ребер определяют результаты работы мельницы.

Внутренние стенки контейнера облицованы огнеупорными, химически стойкими и износоустойчивыми плитами (футеровки), в состав которых входит резина или сталь. Плиты предотвращают барабан от ударного и трущего воздействия шаров. Футеровки в зависимости от размера измельчаемого материала имеют ребра разной высоты. Высота, расположение и форма ребер определяют результаты работы мельницы.

Принцип работы

Шаровая мельница вращается непрерывно. В процессе вращения в барабан загружается измельчаемый материал через центральное отверстие в крышке. Далее материал подвергается дроблению при помощи шарообразных тел.

Измельчение материала происходит в момент удара падающих помольных шаров и истиранию его частиц между шарами. Во время измельчения на материал девствует ударная и истирающая сила.

В зависимости от свойств и характеристик загруженного материала время измельчения составляет от нескольких минут до нескольких десятков минут.

После этого измельченный материал разгружается через центральное отверстие крышки для разгрузки.

В зависимости от частоты вращения мельницы различают один из следующих режимов работы:

- каскадный — режим движения шаровых тел с перекатыванием и без полета;

- смешанный — режим движения шаров для измельчения с частичным перекатыванием и полетом;

- водопадный — режим помольных шаров с преимущественным их полетом

Скорость вращения влияет на качество помола материала. На небольшой скорости помол осуществляется за счет перетирания размалываемого материала размольными телами, скользящими и перекатывающимися по поверхности барабана. На средних скоростях ударное воздействие на исходный материал оказывают шарообразные тела, которые во время вращения поднимаются на некоторую высоту. Измельчение материала на большой скорости происходит за счет воздействия центробежной силы.

Классификация шаровых мельниц

В зависимости от характеристик, конструкции и сферы использования различают несколько типов шаровых мельниц.

По сфере использования различают:

- Промышленные – это агрегаты, которые обладают высокой производительностью и работают в непрерывном режиме.

- Лабораторные – имеют небольшие размеры и обрабатывают небольшое количество материала. Работают в периодическом режиме.

В зависимости от конструкции шаровые мельницы бывают с одним или двумя барабанами. При этом барабаны могут иметь форму цилиндра или иметь цилиндро-коническую форму.

По способу обработки материала шаровые мельницы различают:

- Мокрого помола – устройство применяется для переработки руд и горно-химического сырья, при производстве лакокрасочных материалов, стекла и керамики.

- Сухого помола – оборудование применяется для производства химических соединений и строительных материалов.

По режиму работы шаровые мельницы бывают непрерывного и прерывающегося действия.

Различают также оборудование по способу разгрузки измельченного материала. При центральной разгрузке оборудование имеет наименование решетчатое или сливное. Такое оборудование отличается высокой производительностью, при этом разгрузка происходит в принудительном порядке. Также выделяют группу сливных шаровых мельниц, разгрузка которых осуществляется через порог цапфы.

Чаще всего в производственном цикле используют шаровые мельницы с разгрузкой через решетку. Такое оборудование имеет ряд преимуществ:

- конечный продукт получается равномерный по фракциям;

- низкое содержание шламов, которое достигается благодаря тому, что отверстие для разгрузки размещено ниже уровня загрузки;

- повышенная производительность, по сравнению со сливным типом оборудования.

- регулировка степени измельчения и возможность загрузки материала фракциями до 30-35 мм;

- благодаря возможности увеличения отверстия в диафрагме можно увеличить производительность.

Возможности шаровой мельницы

Шаровые мельницы работают как в открытом технологическом цикле, так и в закрытом. Позволяют получать однородный по тонкости готовый материал, который измельчается при помощи шарообразных тел.

Производительность оборудования зависит от свойств и характеристик загружаемого материала. В первую очередь учитывается прочность, размер фракции при загрузке, влажность, тонкость помола, заполнение барабана и равномерность питания.

Технические характеристики:

- диаметр шаров, мм – от 30;

- размер фракции на входе, мм — до 50;

- тонкость помола на выходе, мкм — до 2;

- диаметр барабана, мм — от 900;

- длина барабана, мм — от 1500;

- объём барабана, куб. м. — от 0,9;

- мощность электродвигателя, кВт — от 18;

- рабочее напряжение, В — 380;

- производительность, т/ч — от 2;

- вес, кг – 5000.

Сферы применения шаровых мельниц

Предназначены для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов различной твёрдости.

- измельчение сырьевых материалов и клинкера при производстве цемента

- измельчение мрамора при производстве микрокальцита

- измельчение нерудных полезных ископаемых при производстве гипса, минерального порошка

- измельчение различных материалов

- измельчение угля на тепловых электростанциях с пылеугольными котлоагрегатами

Как выбрать шаровую мельницу?

При выборе шаровой мельницы необходимо отталкиваться от размера фракций исходного материала, характеристик оборудования и свойств самого сырья. Некоторые материалы для помола имеют плотную структуру, высокую твердость и мелкие кристаллы. В связи с этим такой материал трудно перерабатывать, и требует более длительного времени для измельчения. Кроме того, для такого сырья необходимо оборудование с высокой производительностью, и для измельчения в таком случае используются твердые шарообразные тела.

Кроме того, для такого сырья необходимо оборудование с высокой производительностью, и для измельчения в таком случае используются твердые шарообразные тела.

Шаровые мельницы имеют высокую приспособляемость к различным материалам, и используется для измельчения шлака, различных руд или алюминиевой золы.

Для измельчения в шаровых мельницах часто используются стальные шары. Во время процесса измельчения стальной шарик оказывает точечное воздействие на продукты измельчения. В результате продукт измельчения имеет высокую тонкость, размер частиц получается очень мелкий. В связи с этими тонкостями процесса шаровая мельница не подходит для предприятий, которые занимаются обогащением руды.

Размер подаваемых частиц в шаровой мельнице составляет от 5 до 25 мм.

Обзор моделей шаровых мельниц

Шаровая мельница Ф2100×4500

Серия машин используется для дробления и измельчения. Быстро превращает крупные твердые материалы в мелкий порошок. Используются для одноэтапного тонкого помола и в качестве второго этапа в двойном контуре измельчения. Применяются на обогатительных фабриках, для изготовления цемента, силикатного продукта, строительных материалов, красок, химических удобрений, черных и цветных металлов, стекла и керамики.

Быстро превращает крупные твердые материалы в мелкий порошок. Используются для одноэтапного тонкого помола и в качестве второго этапа в двойном контуре измельчения. Применяются на обогатительных фабриках, для изготовления цемента, силикатного продукта, строительных материалов, красок, химических удобрений, черных и цветных металлов, стекла и керамики.

Мелющие материалы внутри операционной камеры – это стальные шарики из нержавеющей стали или керамики. Диаметр шариков зависит от применения и колеблется от одного до нескольких сантиметров.

Характеристики:

- Скорость вращения, об/мин – 23,7;

- Масса шаровой загрузки, т – 24;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 42;

- Мощность, кВт – 245;

- Производительность — 8-43;

- Максимальный размер загружаемого материала — 25 мм.

Шаровая мельница Ф2100×3000

Оборудование предназначено для измельчения сырья после процесса дробления. Используются при производстве таких стройматериалов как гипс, силикатный кирпич, сухие смеси.

Используются при производстве таких стройматериалов как гипс, силикатный кирпич, сухие смеси.

Характеристики:

- Скорость вращения, об/мин – 23,7;

- Масса шаровой загрузки, т – 15;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 34;

- Мощность, кВт – 210;

- Производительность — 5-36;

- Максимальный размер загружаемого материала — 25 мм.

Шаровая мельница Ф1830×7000

Применяется при обогащении руды, при производстве стройматериалов и химической промышленности. Устройство является эффективным инструментом для среднего и тонкого помола шамота, угля, нерудных ископаемых и других непластичных материалов. Используется для производства измельчения цемента, силикатных продуктов, строительных материалов, огнеупорных материалов, удобрений, цветных металлов, стекла и керамики. Метод помола — сухой.

Преимущества:

- ремонтопригодность;

- надежность;

- высокая производительность.

Особенность конструкции заключается в том, что в камере есть ступенчатые и гофрированные пластины. Камера для помола заполнена стальными шарами разного размера. Измельченный материал выпадает через решетку, после чего процесс измельчения завершается.

Характеристики:

- Скорость вращения, об/мин – 24,1;

- Масса шаровой загрузки, т – 23;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 36;

- Мощность, кВт – 245;

- Производительность – 7,5-17;

- Максимальный размер загружаемого материала, мм – 25.

Шаровая мельница Ф1830×6400

Применяется для сухого и мокрого помола различных рудных и нерудных полезных ископаемых, строительных материалов средней твердости — клинкер, цементное сырье, горнорудное сырье, железорудный концентрат. Измельчение происходит до размеров песчаных и пылевидных фракций, превращая исходный материал в минеральный порошок.

Характеристики:

- Скорость вращения, об/мин – 24,1;

- Масса шаровой загрузки, т – 21;

- Конечные фракции, мм – 0,074-0,4

- Вес,т – 34;

- Мощность, кВт – 210;

- Производительность – 6,5-15;

- Максимальный размер загружаемого материала, мм – 25.

Шаровая мельница Ф1830×4500

Применяется в процессе производства различного типа цемента, силикатного материала, огнеупорных материалов, а также в строительной и химической промышленности. Различают мельницы сухого и мокрого метода помола.

Характеристики:

- Скорость вращения, об/мин – 25,4;

- Масса шаровой загрузки, т – 15;

- Конечные фракции, мм – 0,074-0,4;

- Вес, т – 32;

- Мощность, кВт – 155;

- Производительность – 4,5-12;

- Максимальный размер загружаемого материала, мм – 25.

Шаровые мельницы открытого цикла помола — Глава 4

4.1. Достоинства и недостатки шаровых мельниц

Шаровая мельница является традиционным, на протяжении уже более ста лет, оборудованием для достижения требуемой тонкости помола при многотоннажном производстве. В эксплуатации в России на отдельных заводах ещё находятся мельницы производительностью 25 т/час при максимально достигнутой в мире производительности 320 т/час.

На рисунке 4.1. представлены две компоновки современных шаровых мельниц. Они обе имеют опоры на башмаки подшипников скольжения гидродинамического типа. Одна из них имеет боковой редукторный привод, а вторая центральный.

Рисунок 4.1. – Компоновка современных шаровых мельниц, где:

1 – загрузка мельницы, 2 – разгрузка мельницы, 3 – опоры башмаков подшипников скольжения, 4 – главный редуктор, 5 – двигатель мельницы, 6 – вспомогательный привод

Достоинствами шаровых мельниц кроме большой единичной мощности, достижения тонкости помола, соответствующей удельной поверхности 5000 см2/г, простоты конструкции, высокой надежности, является также хорошо разработанное научное обоснование, в которое внесла вклад и советская цементная наука. При этом был рассмотрен механизм измельчения с образованием первой и последующих трещин в измельчаемом материале с использованием аппарата дислокаций, а также обнаружено наличие на новой поверхности ненасыщенных валентных связей при разрыве сплошных кристаллов [57, 58]. Исследовалась кинетика измельчения клинкера [59, 60], представляющего собой сложную ионно–ковалентную, смешанную со стеклообразной фазой, частично пористую структуру. Разрабатывались математические модели структуры потока материала в мельницах [61, 62, 63], вопросы интенсификации их работы [64] и управления зерновым составом цемента [65]. Изучался также и зарубежный опыт [66].

При этом был рассмотрен механизм измельчения с образованием первой и последующих трещин в измельчаемом материале с использованием аппарата дислокаций, а также обнаружено наличие на новой поверхности ненасыщенных валентных связей при разрыве сплошных кристаллов [57, 58]. Исследовалась кинетика измельчения клинкера [59, 60], представляющего собой сложную ионно–ковалентную, смешанную со стеклообразной фазой, частично пористую структуру. Разрабатывались математические модели структуры потока материала в мельницах [61, 62, 63], вопросы интенсификации их работы [64] и управления зерновым составом цемента [65]. Изучался также и зарубежный опыт [66].

К недостаткам шаровых мельниц относится их значительные металлоемкость и износ мелющих тел, а также сильный шум. Большая часть энергии при работе шаровой мельницы теряется бесполезно, коэффициент полезного действия низок – по разным оценкам от 2 до 20% [6]. Но даже значительный удельный расход электроэнергии на помол цемента окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются цементники всего мира.

Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются цементники всего мира.

Ещё одним недостатком шаровых мельниц открытого цикла является переизмельчение порошка. Оно связано с необходимостью совместного разрушения отличающихся по размалываемости компонентов [67], таких как клинкер, гипс, гранулированный шлак и других добавок. Невозможна ситуация, при которой частица, достигшая требуемого размера, была бы выведена из мельницы, а размалывающие силы использовались бы только для частиц завышенного размера. Наоборот эта частица должна ждать, когда трудно размалываемая достигнет требуемого размера, а сама к этому времени переизмельчается. То есть ради необходимого по тонине измельчения трудно размалываемых составляющих цемента производится переизмельчение его легче размалываемых частей. Для открытых циклов помола всё, что выходит из мельницы, должно уже быть цементом. При переизмельчении частицы, задержавшиеся в мельнице, получают окатанную форму, и гидравлическая активность их снижается. Так для одинаковой прочности при компенсации этого недостатка, удельная поверхность цемента, произведенного в мельнице открытого цикла, должна быть на 300 см2/г больше чем для замкнутого.

Так для одинаковой прочности при компенсации этого недостатка, удельная поверхность цемента, произведенного в мельнице открытого цикла, должна быть на 300 см2/г больше чем для замкнутого.

4.2. Усовершенствование помола в шаровых мельницах

Тенденции развития технологии помола в шаровых мельницах просматриваются в сравнении нового и старого оборудования, длительно находящегося в эксплуатации.

При строительстве новых цементных заводов наращивалась единичная производительность шаровых мельниц. Крупные системы вводились в Юго–Восточной Азии. Развитие коснулось отказа от открытого цикла помола. Мельницы были оснащены сепараторами, которые в своем развитии прошли несколько поколений.

За длительное время жизни шаровой мельницы из-за износа не один раз сменяются комплекты мелющих тел. Остается неизменным вращающийся барабан, который служит базой для последующих модернизаций. Старые мельницы переоснащались, а новые оснащались современными бронеплитами с оптимизированной геометрией, износостойкими мелющими шарами смешанного ассортимента, заменившими цильпебс [68], и регулируемыми диафрагмами. Цапфовые опоры уже более двадцати лет не используются, в новых мельницах они заменены опорами на башмаки подшипников скольжения гидродинамического типа. Используются также боковые редукторные приводы.

Цапфовые опоры уже более двадцати лет не используются, в новых мельницах они заменены опорами на башмаки подшипников скольжения гидродинамического типа. Используются также боковые редукторные приводы.

В середине прошлого века с началом использования интенсификаторов помола был совершен рывок в повышении производительности шаровых мельниц. Внедрением впрыска воды в зону мелкого измельчения мельницы был решен вопрос со стабилизацией температуры цемента, не достигающей температуры его ложного схватывания, и дополнительно повышена производительность.

Мельницы оснащались компьтерными системами управления, лазерными гранулометрами, работающими в потоке цемента. Быстродействие этих систем позволило разработать и внедрить экспертные системы управления мельницами, исключившими участие в этом оператора.

Использование устройств ЭКОФОР [69, 70, 71, 72] для дополнительного повышения производительности работающих мельниц с одновременным снижением удельного расхода электроэнергии позволяет надеяться на очередной шаг в усовершенствовании помола.

Технология помола цемента в России отстала от зарубежной, высокие результаты достигались за счет квалификации цементников. В связи с дешевизной электроэнергии в СССР было принято ошибочное решение о повсеместном использовании открытого цикла помола цемента и только в 80-х годах были построены несколько заводов сухого способа производства, где использовались замкнутые системы помола на базе отечественного оборудования. Рост единичной производительности мельниц, выпускаемых заводом «Волгоцеммаш» и достигший 100 т/час, был остановлен переориентацией на иностранных производителей.

В настоящее время заканчивается переоснащение мельниц весовыми дозаторами вместо объемных. Многие заводы произвели модернизацию отдельных мельниц с установкой сепараторов. Новые заводы строятся с участием зарубежных фирм с использованием современных замкнутых систем помола и автоматизации [73]. Но большинство цементных мельниц в России продолжают использоваться в открытом цикле помола и поэтому необходимо улучшать показатели их работы. Остается ориентация на использование во второй камере старых мельниц цильпебса и пневмокамерных насосов в системе их разгрузки. На многих заводах имеются трудности со сжатым воздухом, и это ограничивает возможности по повышению производительности мельниц.

Остается ориентация на использование во второй камере старых мельниц цильпебса и пневмокамерных насосов в системе их разгрузки. На многих заводах имеются трудности со сжатым воздухом, и это ограничивает возможности по повышению производительности мельниц.

На ОАО «Осколцемент» была предпринята попытка внедрения на базе шаровой мельницы открытого цикла оригинальной непрерывно–дискретной системы помола [74] с внутренним рециклом и устройством регулирования выгрузки материала на выходе мельницы. Эта новация расширяла возможности открытых систем помола. Был получен обнадеживающий научный результат, но из–за низкой надежности дискретной системы выгрузки внедрение было остановлено.

4.3. Электризация в шаровой мельнице

Измельчение по ходу шаровой мельницы идет с нарастающим сопротивлением материала. Сначала трещины проходят через крупные поры, поскольку пористость клинкера составляет 17–26%. Потом количество пор уменьшается, и молоть становится тяжелее. Далее до удельной поверхности 1500 – 1700 см2/г измельчение идет по границам раздела фаз, а после 2500 см2/г сопротивление помолу начинает резко расти, происходит разрушение уже отдельных кристаллов [59].

Этот процесс был рассмотрен с позиций физики диэлектриков [75], поскольку клинкер, гипс, шлак и другие добавки являются диэлектриками. В общем сопротивлении измельчению была выделена электростатическая составляющая, поскольку клинкер относится к кристаллическим классам, которые электризуются – приобретают электрический заряд под действием механических сил.

Появление свободных электрических зарядов в материале при этом соответствует принципу термодинамического подвижного равновесия Ле Шателье. Этот принцип предусматривает возникновение в системе, находившейся в состоянии равновесия и оказавшейся под каким-либо воздействием, процессов, ослабляющих это воздействие. Так, при измельчении имеет место процесс электризации материала, который ослабляет силовое механическое воздействие.

То есть вследствие механических воздействий, таких как удар, сдавливание и истирание измельчаемого материала, в нем появляется свободные электрические носители. Действие этих носителей электрического заряда следует рассматривать как реакцию материала на энергетическое, в данном случае механическое, воздействие. Поступающие на измельчение материалы стремятся сохранить состояние термодинамического равновесия. Они сопротивляются измельчению, но с помощью механического воздействия это сопротивление подавляется. Применением активной электронейтрализации удалось ослабить действие свободных электрических носителей при помоле. Электростатическая реакция измельчаемого материала, его противодействие, были снижены и в результате этого получены необходимые технологические преимущества.

Поступающие на измельчение материалы стремятся сохранить состояние термодинамического равновесия. Они сопротивляются измельчению, но с помощью механического воздействия это сопротивление подавляется. Применением активной электронейтрализации удалось ослабить действие свободных электрических носителей при помоле. Электростатическая реакция измельчаемого материала, его противодействие, были снижены и в результате этого получены необходимые технологические преимущества.

Рисунок 4.2. – Последствие удара по материалу

Несмотря на то, что мельница заземлена, часть освобожденных электрических носителей остается на материале, поскольку заземление может принять и релаксировать только ограниченное количество электричества. Удары производят трещины в измельчаемом материале, на стенках этих трещин появляется электрический заряд [76]. Часть гранул материала, как это показано на рисунке 4.2., раскалывается по трещинам на более мелкие куски, а некоторые трещины смыкаются после удара под действием противоположных по знаку зарядов. При этом наиболее сложная ситуация создается в последней камере мельницы, где помол происходит на уровне кристаллов. Перед выходом материала из мельницы в результате электростатического взаимодействия размолотых сверхтонких частиц происходит их агрегация. Такие дисперсные системы частично утрачивают текучесть. Недостаточная текучесть цемента снижает производительность пневмокамерных насосов и тем самым ограничивает потенциальные возможности мельниц, а также увеличивает время выгрузки цемента. Агрегация, возникающая при помоле, является обратимой, способной при определенных условиях к разобщению частиц. Если не используются интенсификаторы помола или производится цемент без добавки шлака, то на мелющих рабочих поверхностях и перегородках вследствие адгезии, сила которой имеет электростатическую составляющую, образуется твердая, демпфирующая удары, не способствующая помолу оболочка. Налипание усиливается при выпуске цементов высоких марок, а также при повышенной температуре клинкера.

При этом наиболее сложная ситуация создается в последней камере мельницы, где помол происходит на уровне кристаллов. Перед выходом материала из мельницы в результате электростатического взаимодействия размолотых сверхтонких частиц происходит их агрегация. Такие дисперсные системы частично утрачивают текучесть. Недостаточная текучесть цемента снижает производительность пневмокамерных насосов и тем самым ограничивает потенциальные возможности мельниц, а также увеличивает время выгрузки цемента. Агрегация, возникающая при помоле, является обратимой, способной при определенных условиях к разобщению частиц. Если не используются интенсификаторы помола или производится цемент без добавки шлака, то на мелющих рабочих поверхностях и перегородках вследствие адгезии, сила которой имеет электростатическую составляющую, образуется твердая, демпфирующая удары, не способствующая помолу оболочка. Налипание усиливается при выпуске цементов высоких марок, а также при повышенной температуре клинкера.

Таким образом свободные электрические носители, возникающие в процессе помола, снижают его эффективность, а их возникновение является проявлением электростатической составляющей сопротивления обрабатываемого материала механическому воздействию [77].

4.4. Активная электронейтрализация в шаровой мельнице

Устройство ЭКОФОР нейтрализует свободные электрические носители в ходе помола. Оно действует в мельнице совместно с естественно происходящей нейтрализацией заряда в результате коронного разряда и действия заземления. Таким образом оно дополнительно снижает электростатические проявления в ходе помола и устраняет их негативные последствия. При этом активно используется металлическая поверхность мелющих тел. Устройство преобразует процессы, протекающие на границе измельчаемого материала и приповерхностного слоя мелющих тел, обеспечивая воздействие на обе взаимодействующие фазы.

Подключение устройств к цапфе выходного подшипника мельницы показано на рисунке 4.3. При подключении место контакта для обеспечения его надежности должно быть очищено от масла и цементной пыли. Подключение должно быть выполнено медным проводом сечением не менее, чем 1,5 мм², защищенным от механических воздействий. Прокладка провода должна исключать воздействие на него силовых и высокочастотных электрических полей.

Рисунок 4.3. – Место подключение устройства ЭКОФОР к шаровой мельнице

Измельчаемый материал связан с устройством по распределенной электрической цепи через мелющие тела, броневые плиты, корпус и вал мельницы, корпус подшипника и вход устройства.

Динамика улучшения зависит от наличия оболочки на поверхности мелющих тел до подключения устройства. Если она имеется, то после подключения устройства мельница должна поработать с устройством 8…12 часов без изменения подачи. Это дает возможность разрядить «дебри–слой» дислокаций на поверхности мелющих тел. С нормализацией структуры их приповерхностных слоев они начнут очищаться от налипшей оболочки и образовывать вероятностную металлическую токопроводящую связь между измельчаемым материалом и входом устройства ЭКОФОР. При этом остаток на контрольном сите в первые часы может увеличиться, что связано с очисткой от твердой оболочки выходной диафрагмы и части мелющих тел, находящихся рядом с ней. Через несколько часов рост остатка на контрольном сите прекращается. Полная очистка мелющих тел происходит не ранее трех – пяти дней работы, а иногда в связи с крайне тяжелыми условиями помола достижимой является лишь “рябая” их поверхность, однако, достаточная для отвода заряда.

Полная очистка мелющих тел происходит не ранее трех – пяти дней работы, а иногда в связи с крайне тяжелыми условиями помола достижимой является лишь “рябая” их поверхность, однако, достаточная для отвода заряда.

При использовании интенсификаторов помола или выпуске цемента с добавкой шлака мелющие тела, как правило, не имеют оболочки даже у разгрузочной части. В этом случае уже в течение первого часа после включения устройства происходит разрушение агрегатов и залповый вынос составляющих их мелких частиц из мельницы. Это можно заметить по импульсному в течение нескольких минут увеличению нагрузки электродвигателя элеватора или временному уменьшению времени заполнения емкостей пневмокамерных насосов.

Размалываемость материала постепенно улучшается, поскольку большее количество трещин с нейтрализованной поверхностью открывается после ударов. Пропускная способность мельницы увеличивается, она продолжает освобождаться от материала. Наблюдается временное, пока мельница очень сильно не опустела, улучшение качества помола, которым необходимо воспользоваться для повышения производительности мельницы.

Скорость прохождения материала через мельницу, текучесть цемента и шум мельницы постепено увеличиваются. Если своевременно не отреагировать на улучшение качества помола, то значительная часть материала может покинуть мельницу, а качество помола ухудшится.

Рисунок 4.4. – Пример зависимости качества помола от заполнения пространства между мелющими телами

Для мельницы характерна оптимальная зависимость качества помола, например, удельной поверхности от содержания в ней материала, представленная на рисунке 4.4. Жирно выделена та часть этой характеристики, в пределах которой обычно работает оператор. За 100% принимается степень заполнения, при которой материал при остановке мельницы находится на уровне мелющих тел. Скорость измельчения материала в соответствии с уравнением кинетики измельчения [60] прямо пропорциональна количеству материала, находящегося в мельнице. То есть чем его меньше, тем меньше и вероятность попадания частиц под удар при прохождении через мельницу. Этим определяется левая падающая ветвь зависимости, представленной на рисунке 4.4. Наличие же правой её падающей части обусловлено тем, что увеличение содержания материала в мельнице приводит к смягчению ударов мелющих тел, нарушению их траектории, а, следовательно, к снижению качества помола.

Этим определяется левая падающая ветвь зависимости, представленной на рисунке 4.4. Наличие же правой её падающей части обусловлено тем, что увеличение содержания материала в мельнице приводит к смягчению ударов мелющих тел, нарушению их траектории, а, следовательно, к снижению качества помола.

Оптимальный по качеству помола уровень измельчаемого материала в мельнице при включении устройства постепенно сдвигается в сторону его увеличения. Устройство предоставляет возможность увеличить содержание материала внутри на 10 – 30 %, без всякой опасности переполнить («заработать») мельницу. Это нужно также для лучшего истирания материала в последней камере мельницы. Необходимо за счет увеличенного питания перевести работу мельницы из точки «а» в точку «b». Если этого не сделать, то мельница останется работать на левой, необычной для оператора ветви новой, переместившейся оптимальной зависимости. Например, если оператор, привыкший снижать питание при ухудшении качества помола, будет в новых условиях поступать аналогично, то он усугубит ситуацию. Работа мельницы на уровне прежней производительности будет сопровождаться большим шумом, а новые возможности по повышению питания не будут использованы. Производительность же необходимо ступенчато увеличить суммарно на 12 – 25 %, причем в большей степени при выпуске высоких марок цемента.

Работа мельницы на уровне прежней производительности будет сопровождаться большим шумом, а новые возможности по повышению питания не будут использованы. Производительность же необходимо ступенчато увеличить суммарно на 12 – 25 %, причем в большей степени при выпуске высоких марок цемента.

Питание мельницы после получения данных об улучшенном показателе качества помола следует увеличивать из расчета, что каждые 100 см2/г удельной поверхности, превышающие норматив, требуют 4% дополнительного питания. Таким образом, увеличенное питание будет гарантировать нахождение новой рабочей точки на правой ветви переместившейся оптимальной характеристики. В дальнейшем увеличение питания может идти по 1 – 2 т/час после получения очередного превышающего норматив показателя качества помола. Не следует перегружать мельницу, а если это случилось, то необходимо резко уменьшить подачу материала на 5 – 15 минут, так как по пропускной способности мельница нечувствительна для небольшого снижения питания после её переполнения.

Разрежение на выходе мельницы, если температура цемента это позволяет, должно быть снижено на 20 – 40% для удержания в ней ставшего более текучим материала. Это помогает и в том случае, если материал «убегает» из первой камеры во вторую, то есть для баланса загрузки камер. Звук первой камеры должен при этом стать глуше, чем раньше, а второй более четким и звонким.

Износ мелющих тел снижается под воздействием устройств ЭКОФОР в результате преобразования приповерхностной структуры мелющих тел. При этом количество дефектов этой поверхности уменьшается и происходит её упрочнение. По данным завода на Кипре Vassiliko Cement Works Ltd, использовавших пять устройств ЭКОФОР в течение двенадцати лет, износ мелющих тел марки Hardalloy бельгийской фирмы Magotteaux на трех помольных системах уменьшился в результате действия устройств ЭКОФОР с 25–40 г/т цемента до 9–13 г/т, то есть почти в три раза.

4.5. Особенности работы шаровой мельницы при электронейтрализации

Медленная, продолжительностью несколько часов, реакция мельницы на включение устройства связана с необходимостью постепенной аннигиляции дислокаций «дебри – слоя» поверхности мелющих тел. Их рабочая поверхность становится более гладкой, приобретает большую твердость. Не следует сравнивать эту реакцию с реакцией на подачу интенсификаторов помола, которые показывают первый результат уже через час. Интенсификаторы действуют в объёме измельчаемого материала, а электронейтрализация проводится по распределенной металлической цепи через поверхность мелющих тел, которая претерпевает значительные изменения с течением времени.

Их рабочая поверхность становится более гладкой, приобретает большую твердость. Не следует сравнивать эту реакцию с реакцией на подачу интенсификаторов помола, которые показывают первый результат уже через час. Интенсификаторы действуют в объёме измельчаемого материала, а электронейтрализация проводится по распределенной металлической цепи через поверхность мелющих тел, которая претерпевает значительные изменения с течением времени.

Действие интенсификаторов помола заканчивается также в основном через один час после прекращения их подачи. Устройство ЭКОФОР обладает длительным последействием – до трёх недель для систем помола открытого цикла.

После отключения устройства, например, при перестановке его для демонстрации на следующую систему помола, мельница продолжает длительное время работать с улучшенными, медленно возвращающимися к прежнему уровню показателями, пока не износится упрочненная, ставшая малодефектной, поверхность мелющих тел.

Мельница под воздействием устройства должна содержать внутри на 10–30% большее количество материала. Это достигается увеличением питания мельницы и, если это возможно по условиям охлаждения, снижением уровня аспирации – разрежения на её выходе. Мощность, потребляемая электродвигателем мельницы, при этом несколько уменьшается.

Это достигается увеличением питания мельницы и, если это возможно по условиям охлаждения, снижением уровня аспирации – разрежения на её выходе. Мощность, потребляемая электродвигателем мельницы, при этом несколько уменьшается.

Обновляется оптимальная зависимость качества помола от степени заполнения мельницы материалом. Появляется ошибочная возможность работы с прежней производительностью в неоптимальном режиме. Повышается текучесть измельченного, нейтрализованного цемента.

Так, время разгрузки камер пневмокамерного насоса на китайском заводе «Дианнан», где в январе 1997 года проводилось испытание устройств ЭКОФОР и особое внимание уделялось текучести цемента, уменьшилось на 27%.

Возможности по повышению производительности мельниц открытого цикла и снижению удельного расхода электроэнергии на производство тонны цемента при использовании устройства представлены в таблице 4.1.

Таблица 4.1. – Эффективность устройства для шаровой мельницы

| Тип цикла помола | Интенси-фикаторы помола | Питание мельницы, т/час | Увеличение питания, % | Снижение удельного расхода энергии, % | Количество устройств, шт. |

| Открытый | Нет | 25 – 100 | 12 – 25 | 11 – 20 | 1 |

| Открытый | Есть | 25 – 100 | 8 – 12 | 8 – 11 | 1 |

Увеличение выпуска продукции для мельниц производительностью менее 20 т/час иногда достигало 40 – 60%. Режим работы мельницы с устройством всегда носит более стабильный характер. Если не требуется увеличение объемов выпуска цемента, то появляется возможность сократить рабочее время мельницы, а, следовательно, и затраты электроэнергии.

4.6. Условия испытания мельницы, требующие согласования

Для того, чтобы получить достоверный результат и исключить технологические помехи и психологические сложности, следует перед испытанием согласовать условия его проведения.

– Испытания должны проводиться на помольной системе, если её вспомогательное оборудование имеет резерв повышения производительности. Например, если пневмокамерные насосы или элеватор работают на пределе своей производительности, то они не смогут принять от мельницы дополнительное количество материала;

– Для сравнимости результатов необходимо использовать клинкер с относительно стабильными характеристиками, такими же, как и до подключения устройства;

– Не допускается изменять калибровку весоизмерительных устройств в течение испытания для обеспечения сравнимости результатов;

– Перед подключением устройства необходимо усреднить и зафиксировать с ответственным за испытание заводским специалистом усредненные значения питания мельницы и качества помола за период 8 – 12 часов её стабильной работы;

– Измерение питания и качества помола нужно делать каждый час;

– Составляющие питания мельницы (клинкер, гипс, другие добавки) необходимо изменять в постоянной пропорции;

– Операторы всех рабочих смен должны быть осведомлены о проходящем испытании и должны быть ознакомлены с инструкцией по работе с устройством;

– После включения устройства требуется его адаптация к оборудованию в течение 2 – 12 часов;

– После улучшения качества помола и/или опустошения мельницы питание должно быть увеличено ступенчато. Для мельниц производительностью 45 – 60 т/час сначала на 3 т/час затем по 1 т/час. Для мельниц 100 т/час сначала на 7 т/час затем по 2 – 1 т/час;

Для мельниц производительностью 45 – 60 т/час сначала на 3 т/час затем по 1 т/час. Для мельниц 100 т/час сначала на 7 т/час затем по 2 – 1 т/час;

– Решение об изменении питания принимается каждый час в зависимости от текущего значения качества помола. Процесс изменения питания может продолжаться в течение 12 – 24 часов работы;

– При разбалансировке работы камер мельницы или её повышенном шуме необходимо снизить разрежение на её выходе на 20 – 40%, но не допускать перегрев цемента;

– Необходимо достичь уровня питания, близкого к максимальному, при нормативном качестве помола и стабилизировать режим в течение не менее 8 – 12 часов;

– Определение прироста производительности мельницы производится по усредненным значениям питания стабильных режимов после и до включения устройства при выпуске одной и той же марки цемента;

– После выключения устройства мельница продолжает работать с повышенной производительностью в течение длительного времени пока не износится упрочненная под действием устройства поверхность мелющих тел.

4.7. Динамика интенсификации помола при включении устройства

Первое испытание устройства ЭКОФОР по помолу цемента было проведено в 1995 году на опытном заводе Гипроцемент на мельнице производительностью 10 т/час при производстве жаростойкого цемента. Устройство было подключено к редуктору бокового привода мельницы. Остаток на сите 80 мкм после включения устройства, как это показано на рисунке 4.5 уменьшился со временем с 11 до 7%. Такое повышение качества помола свидетельствовало о возможности увеличения производительности мельницы и о целесообразности проведения испытаний в заводских условиях.

Рисунок 4.5. – Результаты испытания устройства ЭКОФОР на опытной мельнице Гипроцемент

На рисунке 4.6. представлены результаты испытания устройства в цехе силикатного кирпича [78] АО «Стройматериалы», г. Белгород.

Рисунок 4.6. – Результаты испытания в АО «Стройматериалы»

Устройство подключалось к выходному подшипнику мельницы. Результаты оценивались по времени освобождения бункера извести и по качеству помола. Бункер извести без устройства освобождался за 130 минут, а с устройством за 105 минут. Повышение производительности мельницы составило 19,2%., а качество помола осталось в допуске.

Бункер извести без устройства освобождался за 130 минут, а с устройством за 105 минут. Повышение производительности мельницы составило 19,2%., а качество помола осталось в допуске.

В 1996 году началось внедрение устройств ЭКОФОР за рубежом [79, 80]. Сначала они были внедрены на четырех заводах Египта: Tourah Portland Cement, Helwan Portland Cement, Ameriyah Cement, Alexandria Portland Cement и на Кипре на Vassiliko Cemеnt Works. За прошедшие годы проведены испытания в 42 странах мира. Идет активное внедрение устройств на цементных заводах Турции [81], где министерство энергетики требует снизить электропотребление цементных заводов на 10%.

На Tourah Cement – рисунок 4.7. после включения устройства удельная поверхность цемента увеличилась на 300 см2/г, после чего питание мельницы было в два приема увеличено с 75 до 85 т/час, то есть на 13%.

Рисунок 4.7. – Результаты испытания в Tourah Cement Company, Египет

На Ameriyah Cement в Египте до и после испытания из мельницы вынимали мелющие шары, представленные на рисунке 4. 8. Шары оказались полностью очищенными от имевшейся на них до испытания твердой оболочки. Питание мельницы было увеличено с 87.0 до 100.5 т/час, на 15%.

8. Шары оказались полностью очищенными от имевшейся на них до испытания твердой оболочки. Питание мельницы было увеличено с 87.0 до 100.5 т/час, на 15%.

Рисунок 4.8. – Мелющие шары до и после ЭКОФОР

Рисунок 4.9. – Результаты испытания на заводе «Китай», КНР

На рисунке 4.9. представлены результаты испытания устройства в Китае на одноименном цементном заводе «Китай», на трехкамерной мельнице производительностью 18 т/час с наружным водяным охлаждением. Её питание регулировали изменением оборотов привода транспортера дозатора. После включения устройства мельница значительно, на 400 см2/г увеличила удельную поверхность. После этого её питание было в три приема увеличено на 26%. Получено снижение удельного расхода электроэнергии на 9,0 кВт час/т цемента.

В Казахстане на Бухтарминской цементной компании цемент ПЦ500 Д0 производился с использованием триэтаноламина. После включения устройства ЭКОФОР мельница опустошилась, удельная поверхность цемента выросла на 600 см2/г. Производительность была увеличена, как это показано на рисунке 4.10., с 18,9 до 22.9 т/час, то есть на 21%. Снижение удельного расхода электроэнергии составило 8 кВт час/т цемента.

Производительность была увеличена, как это показано на рисунке 4.10., с 18,9 до 22.9 т/час, то есть на 21%. Снижение удельного расхода электроэнергии составило 8 кВт час/т цемента.

Рисунок 4.10. – Результаты испытания на Бухтарминской цементной компании, Казахстан

На рисунке 4.11 представлена диаграмма роста производительности мельницы ОАО «Сухоложцемент» после включения устройства ЭКОФОР при производстве цемента ПЦТ I-50. Питание мельницы увеличено с 35,6 до 39 т/час, на 9,5%. Снижение удельного расхода энергии 5 кВт час/т цемента.

Рисунок 4.11. – Результаты испытания на ОАО «Сухоложцемент»

Рисунок 4.12. – Результаты испытания на ЗАО «Пикалевский цемент»

На рисунке 4.12 представлены результаты испытания устройства на мельнице ЗАО «Пикалевский цемент» при производстве цемента ПЦ400-Д20.

После включения устройства питание мельницы увеличено с 57 до 62 т/час, на 9,0%. Снижение удельного расхода энергии составило 3 кВт час/т.

На рисунке 4.13 представлены результаты испытания устройства на мельнице ОАО «Жигулевские стройматериалы» при производстве цемента ПЦ500-Д0. После включения устройства питание мельницы увеличено с 35 до 46 т/час, то есть на 31,0%. Снижение удельного расхода энергии составило 10 кВт час/т цемента.

Рисунок 4.13. – Результаты испытания на ОАО «Жигулевские стройматериалы»

4.8. Результаты испытаний шаровых мельниц открытого цикла

В приложении 1 приведены данные по испытаниям, проведенным на системах помола открытого цикла с применением устройства ЭКОФОР, с 1995 по 2010 год. Это 57 мельниц, из них 23 в России, 20 в странах СНГ и 14 в дальнем зарубежье. Они представляют третью часть всех проведенных испытаний, остальные прошли на мельницах замкнутого цикла помола.

Диапазон полученного повышения производительности мельниц составлял от 3 до 30%, также как это отмечается [5] для жидких интенсификаторов помола.

Снижение удельного расхода электроэнергии на помол тонны цемента находится при этом в диапазоне от 3 до 11 кВт час/ т, в среднем 7 кВт час/т. Если принять среднюю производительность цементной мельницы в России 45 т/час, то одно устройство ЭКОФОР на такой средне–статистической мельнице может сберечь 300 кВт час за каждый час её работы.

Если принять среднюю производительность цементной мельницы в России 45 т/час, то одно устройство ЭКОФОР на такой средне–статистической мельнице может сберечь 300 кВт час за каждый час её работы.

Отличия в эффективности устройств зависят от технического состояния оборудования и в основном от размалываемости клинкера. Она определяется его пористостью, химическим и минералогическим составом, микроструктурой клинкера и кристаллографией клинкерных материалов [82].

Не удалось повысить производительность мельницы на цемзаводе «Октябрь» ОАО «Новоросцемент». При производстве сульфатостойкого цемента ССПЦ400 Д20 с добавкой 10% опоки она работала на уровне 58 т/час, больше чем аналогичная мельница без использования опоки. Измерения цифровым мультиметром электрического потенциала опоки по отношению к земле показали, что эта добавка имеет отрицательный потенциал на уровне – 500 … 800 мВ. То есть она играет роль природного интенсификатора помола, за счет аниона кислотного остатка кремнезема нейтрализуя положительный заряд материала и повышая производительность мельницы. Такими свойствами обладает также пуццолан, и некоторые другие добавки. На фоне пуццолана и опоки ЭКОФОР и интенсификаторы помола не могут дать эффекта.

Такими свойствами обладает также пуццолан, и некоторые другие добавки. На фоне пуццолана и опоки ЭКОФОР и интенсификаторы помола не могут дать эффекта.

Принцип работы шаровой мельницы

Шаровая мельница состоит из металлического цилиндра и шара. Принцип работы заключается в том, что при вращении цилиндра мелющее тело (шар) и полируемый предмет (материал), установленные в цилиндре, вращаются цилиндром под действием трения и центробежной силы. На определенной высоте он автоматически упадет, ударит и измельчит материал в цилиндре, чтобы измельчить материал. Кроме того, перемешивание шарика равномерно перемешивает материалы.

Факторы, влияющие на эффективность шаровой мельницы, помимо конструкции шаровой мельницы. В основном скорость вращения шаровой мельницы, размер и количество мелющих тел, объем полируемого объекта, мелющая среда и время измельчения.

1. скорость шаровой мельницы

При вращении шаровой мельницы движение шара в барабане может иметь три состояния (рис. 8-1).

8-1).

Когда скорость вращения шлифовального цилиндра невелика, величина нагрузки шара меньше, и возникает состояние скольжения a, которое называется наклонным типом. В это время шарик не оказывает перемешивающего действия на материал, и только шарик оказывает фрикционное воздействие на материал. Поэтому эффективность смешивания и измельчения крайне низкая.

Когда скорость вращения высока и нагрузка на шар велика, шарик образует каплевидную форму под действием центробежной силы и начинает вращающееся шлифование b. В это время происходит как вращательное действие, так и взаимное трение между шариком и материалом (шлифовальное действие), поэтому эффективность смешивания и измельчения высока.

Когда скорость вращения шлифовального цилиндра выше определенной скорости (критической скорости), сфера не прикреплена к стенке цилиндра и не может свободно падать из-за большой центробежной силы. В это время материал не перемешивается и не ломается.

Очевидно, что сферическое движение более удовлетворительно в состоянии b. Когда шар вращается относительно цилиндра Танга, минимальная скорость называется критической скоростью, а критическая скорость n может быть рассчитана по формуле:

Когда шар вращается относительно цилиндра Танга, минимальная скорость называется критической скоростью, а критическая скорость n может быть рассчитана по формуле:

Где D — диаметр барабана мельницы (в метрах). Пусть D = 0,5 м, тогда

Это критическая скорость 180-литровой мокрой мельницы, используемой в настоящее время в производстве цементированного карбида.

Чтобы сделать шар в состоянии b, фактическая скорость шаровой мельницы обычно составляет 36 об/мин.

2. величина нагрузки шара

Для того, чтобы сделать шар в состоянии качения, в дополнение к скорости вращения шлифовального цилиндра, это зависит от величины нагрузки шара и трения между мелющим телом и шлифовальным кругом. стенки цилиндра. В настоящее время, несмотря на то, что формула расчета предельной величины нагрузки на шарики может быть получена теоретически, поскольку коэффициент трения трудно измерить, величина нагрузки на шарики часто определяется эмпирически.

Согласно опыту, критическая величина нагрузки составляет примерно от 40% до 50% объема шлифовального цилиндра.