Конусные дробилки: общий принцип работы и схемы

Конусная дробилка – устройство, в котором куски твердых материалов разрушаются между двумя конусами – неподвижным внешним и подвижным внутренним. \

Конусные дробилки также называют гирационными. В большинстве агрегатов внутренний конус установлен эксцентрично и при работе качается относительно внешнего.

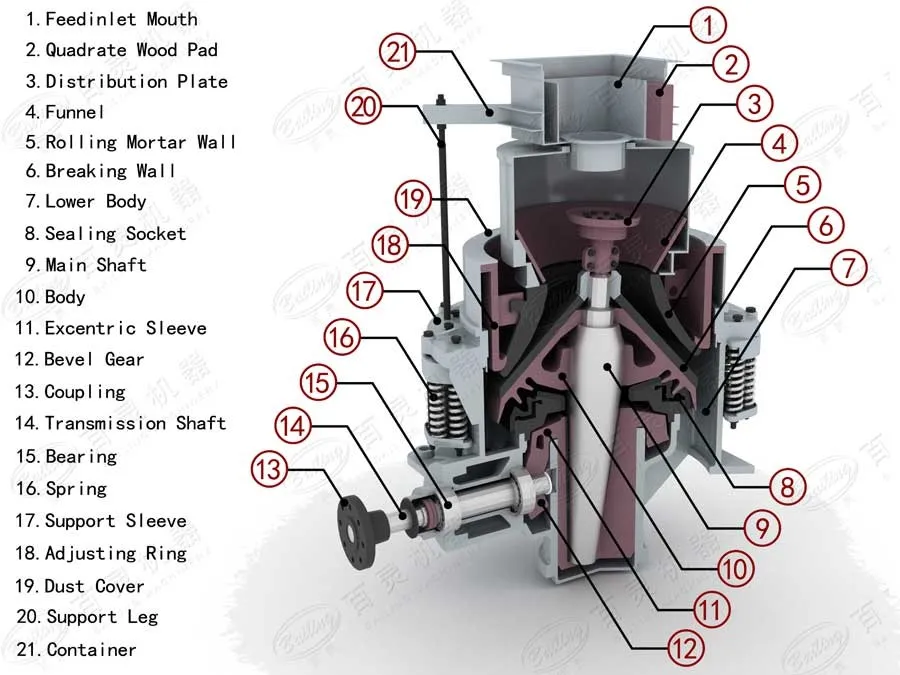

В некоторых, его ось неподвижна, а внешний имеет овальную форму (См. рис. 1 «Конусная дробилка – схема»).

Такую конструкцию считают более прочной, поскольку высота машины уменьшается на 40%.

Рабочие поверхности конусов защищены от износа бронями (футеровкой). Традиционный материал для футеровки – твердые высокомарганцовистые стали.

Рисунок 1. Конусная дробилка – схема: а – внутренний конус закреплен на эксцентриковом валу; б – внешний имеет овальную форму.Принцип работы конусной дробилкиКуски породы через загрузочное отверстие попадают в рабочую камеру. Там внутренний конус вращается, качается и дробит материал (См. рис. 2 «Конусная дробилка: принцип работы»).

Там внутренний конус вращается, качается и дробит материал (См. рис. 2 «Конусная дробилка: принцип работы»).

Меньшие куски конусная дробилка раздавливает, на больших добавляется разрушение изгибом. Для дробления изгибом надо меньше энергии, чем для раздавливания.

При этом также ровнее фракционный состав, меньше мелочи и пыли. Назначением машин обусловлены некоторые различия в их конструкции.

Конусная дробилка: виды. Рабочая камера машины для крупного дробления как воронка сужается книзу. Дробящий конус имеет острый угол при вершине.

У дробилок для среднего и мелкого дробления неподвижный конус «накрывает» внутренний, как зонт. У дробящего конуса тупоугольная форма.

Конусная дробилка имеет ряд взаимосвязанных и взаимообусловленных преимуществ:

- Работа конусной дробилки без холостого хода.

- Выше производительность.

- БОльший удельный вес высококачественного кубовидного продукта – до 85%.

- На переработку материала расходуется меньше энергии.

- Высокая степень дробления – до 5-6.

- Удобнее разгрузка.

К недостаткам относится сложность регулировки разгрузочной щели, сложная конструкция и обслуживание.

Расчет конусной дробилки проводится с учетом кинематической схемы, взаимосвязи между деталями, их массы, жесткости, направления движущих сил. Поэтому машины одинаковой производительности и крупности продукта могут быть представлены различными расчетными схемами.

Конусные дробилки и их продуктивностьНаиболее продуктивны агрегаты крупного дробления. Среди них самые прочные и производительные – машины с неподвижной осью дробящего конуса.

Большие агрегаты могут принимать материал размером до 1500 мм. Например, в машину Metso Superior 60-110E можно загружать глыбы размером до 1220 мм. Она перерабатывает от 5535 до 8890 т за час. Ее привод потребляет электрическую мощность 1200 кВт.

Она перерабатывает от 5535 до 8890 т за час. Ее привод потребляет электрическую мощность 1200 кВт.

Компания Telsmith выпускает конусные дробилки серий Titan и SBS. Они принимают кусок от 150 до 380 мм, за час перерабатывают от 80 до 2100 т породы. Ширина разгрузочной щели у больших дробилок от 75 до 300 мм.

Средние конусные дробилки принимают куски крупностью до 180 мм, вырабатывают фракции от 12 до 60 мм. Их производительность 150-580 т в час.

Конусные дробилки мелкого дробления принимают куски размером 35-70 мм и дают на выходе продукт до 20 мм. Перерабатывают от 80 до 220 т в час. Более докладно мы об этом рассказывали в статье «Почему конусная дробилка Metso MX™ способствует увеличению производительности».

Группа Sandvik тоже выпускает широкий модельный ряд гирационных машин. В том числе мобильные конусные дробилки разной величины и производительности. Например, мобильная конусная дробилка Sandvik Hydrocone Qh530 имеет массу 32,8 т и может перерабатывать сырье размером до 185 мм. Другая машина – US440E при весе 84,0 т перерабатывает материал крупностью до 450 мм.

Другая машина – US440E при весе 84,0 т перерабатывает материал крупностью до 450 мм.

Мобильные агрегаты имеют автоматические настройки, снабжены видеокамерами и датчиками, которые позволяют дистанционно следить за работой и управлять процессом. Аппаратура отслеживает износ футеровки. Это способствует сокращению продолжительности остановок для ее замены и предупреждает простои, связанные с поломками. Мобильность и автоматизация позволяют быстро перенастроить и наращивать производство.

Конусные дробилки. Принцип работы, устройство, конструктивные решения.

Конусные дробилки

Конусные дробилки выгодно отличаются от щековых тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход.

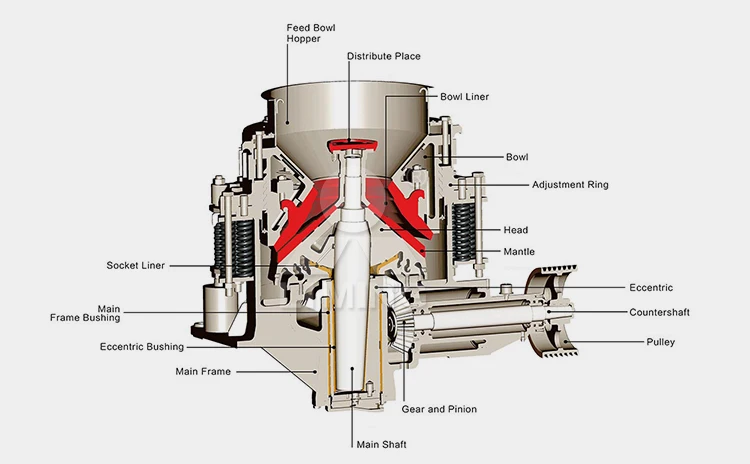

Куски породы раздавливаются в пространстве между двумя коническими поверхностями, образованными подвижным органом и неподвижной конусообразной чашей.

Такая конструкция используется, когда необходимо измельчить руду черных или цветных металлов, а также не очень крупные куски неметаллических руд.

Следует отметить также, что, при прочих равных условиях, лещадность щебня получаемого при помощи конусных дробилок ниже, чем щековых.

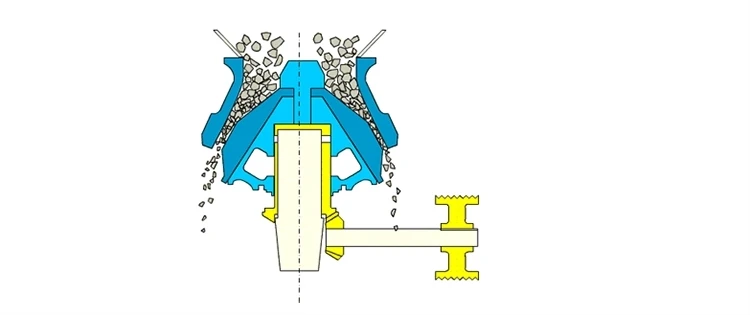

Конический рабочий орган совершает вращательно-колебательное (гирационное) движение внутри чаши-основания, измельчая подаваемые в верхнюю загрузочную кольцевую щель породу. Готовый продукт удаляется под действием силы тяжести в нижнее разгрузочное отверстие.

Конструкция конусной дробилки была изобретена давно, в 1877 году, практическое применение было осуществлено лишь в 20-х годах прошлого столетия.

Технологически конусные дробилки подразделяют на дробилки крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Конструктивное отличие между этими дробилками заключается не только в размерах рабочих органов, но и в соотношении высоты конусов к диаметру основания.

У дробилок крупного дробления такое соотношение выше, т.е. конус узкий и высокий (угол при вершине около 20 град.). Загрузочная щель широкая и позволяет принимать куски породы размером до 1200 мм, например дробилка ККД-1500/300 (здесь 1500 — ширина приемной щели, а 300 — диаметр разгрузочного отверстия).

Форма дробящей поверхности конусных дробилок не образует правильный конус. На различных ступенях и участках взаимодействия кусков руды с рабочими органами прилагаются разные дробящие нагрузки. Это достигается ступенчатым или плавным изменением угла конической поверхности по высоте конуса.

Основным недостатком дробилок такого типа является повышенная энергоемкость технологии дробления, громоздкость и металлоемкость конструкции. Преимущества — высокая производительность и непрерывный цикл воздействия на дробимый материал.

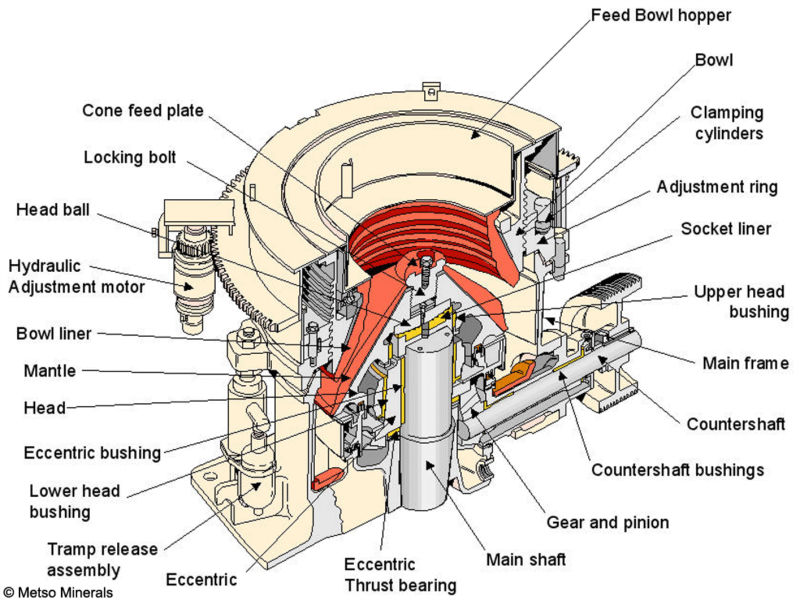

Проблема попадания между рабочими органами недробимого материала решена при помощи пружинной подвески неподвижной конической чаши к раме. При заклинивании дробилки из-за попадания твердого куска породы, чаша слегка опускается или смещается в сторону, увеличивая тем самым выпускной проем, и недробимый элемент удаляется под действием силы тяжести. Следует отметить, что такая конструкция применяется лишь в конусных дробилках среднего и мелкого дробления.

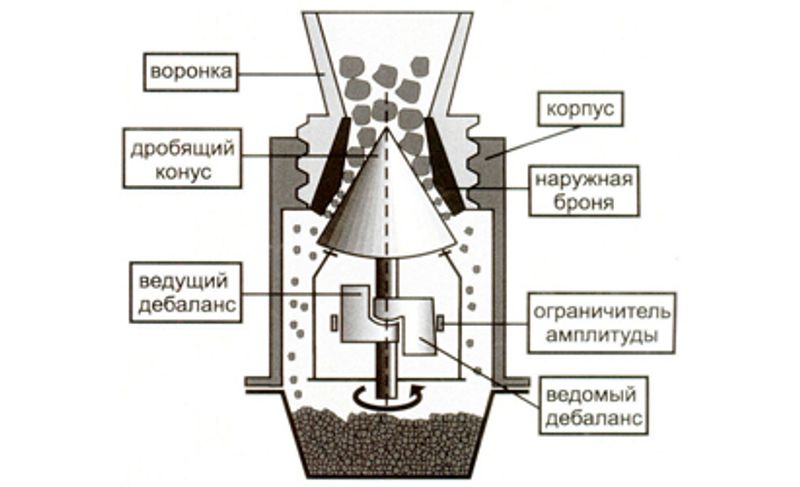

Среди новаторских решений для конструкций конусных дробилок можно отметить применение в качестве привода подвижной конической головки вибраторов дебалансного типа, сообщающих подвижному дробящему конусу вибрацию, что обеспечивает высокую степень дробления.

Дебалансиры позволяют устранить вибрацию агрегата и необходимость применения тяжелых фундаментов.

Дробилки такого типа называют инерционными конусными дробилками.

К достоинствам такой конструкции можно отнести возможность запуска при загруженном рабочем пространстве, при завале, более высокую производительность и качество дробления.

Среди недостатков — усложнение конструкции, повышение энергопотребления.

В последние годы получают все большее распространение дробилки с гидравлическим регулированием щели, что позволяет упростить настройку размера продукта на выходе (фракции), а также использовать гидравлику в качестве предохранителя (компенсатора) перегрузок, возникающих при попадании в рабочую полость труднодробимого продукта. Подобные дробилки выпускает ряд фирм ФРГ: «Эш-Верке», «Ведаг», «Гутехоффнунгсхютте», а также франко-английская фирма «Баббитлесс» и шведская фирма «Маргардсхаммар».

Отдельно следует отметить интересное решение конструкторов фирмы «Эш-Верке», которые разработали уникальную форму неподвижной чаши и подвижного конуса дробилки, получив своеобразный гибрид щековой и конусной дробилок. Внешний вид такой установки представлен на рисунке слева. Верхняя часть загрузочной щели выполнена более полого, что позволяет загружать в щель крупные куски горной массы. На этом участке сопряжения неподвижного и подвижного органов дробилка работает подобно классической щековой.

Среди прочих конструктивных особенностей конусных дробилок можно отметить применение гидравлических затворов, позволяющих предохранить втулки опор и приводные узлы от попадания грязи и пыли.

***

Мобильные дробилки и дробильные комплексы

- Главная ООО «Гранит»

- Щебень и автодороги

- Фундаменты

- Характеристики щебня

- Классификация пород

- Дробилки

- Основы и история геологии

- Основы геодезии

- Минералогия и минералы

- Маркшейдерское дело

Конусные дробилки | McLanahan

Конусная дробилка обеспечивает коэффициент измельчения от 4:1 до 6:1. По мере того, как мы устанавливаем настройку закрытой стороны более жесткой для создания более тонкой продукции, мы также уменьшаем объем или пропускную способность машины. Вообще говоря, умножение параметра закрытой стороны на два является хорошим ориентиром для максимального размера градации, выходящей из машины.

По мере того, как мы устанавливаем настройку закрытой стороны более жесткой для создания более тонкой продукции, мы также уменьшаем объем или пропускную способность машины. Вообще говоря, умножение параметра закрытой стороны на два является хорошим ориентиром для максимального размера градации, выходящей из машины.

Общее практическое правило использования конусных дробилок – коэффициент измельчения. Дробилка с грубой футеровкой обычно имеет коэффициент измельчения 6:1. Таким образом, при закрытой стороне 3/4 дюйма максимальная подача составит 6 x 3/4 или 4,5 дюйма. Коэффициенты уменьшения 8:1 могут быть возможны в некоторых случаях грубого дробления. Конфигурации тонкой футеровки обычно имеют коэффициент уменьшения от 4:1 до 6:1.

Окончательная калибровка и измельчение определяются закрытой боковой установкой или зазором между двумя дробящими элементами в самой нижней точке. По мере того как клин или эксцентрик вращаются, вызывая сжатие внутри камеры, материал становится меньше по мере того, как он движется вниз через изнашиваемую прокладку, поскольку отверстие в полости сужается. Измельченный материал выгружается на дно машины после прохождения через полость.

Измельченный материал выгружается на дно машины после прохождения через полость.

Как работает конусная дробилка

В соответствии с принципом Саймонса, который используется в конусной дробилке MSP, каждый цикл рассчитан таким образом, чтобы подаваемый материал и восходящее усилие дробильной головки встречались в момент максимального удара. Оптимальная скорость вращения и большой эксцентриковый ход дают два важных результата: 1) быстро закрывающаяся головка улавливает падающий загружаемый материал и обеспечивает чрезвычайно высокую силу дробления и 2) с другой стороны камеры быстро удаляющаяся головка позволяет материалу свободно падать в следующую точку попадания или выходить из патронника. Сочетание превосходной силы дробления и свободного потока материала в конусной дробилке MSP обеспечивает непревзойденный уровень производительности и означает более низкое потребление энергии на тонну.

Десять лет испытаний ушли на окончательное сочетание скорости, хода и угла наклона головы, чтобы обеспечить наиболее эффективное использование мощности. Более высокая эффективность обеспечивает более низкое энергопотребление, снижение затрат на тонну, меньшее техническое обслуживание и более высокую прибыль.

Более высокая эффективность обеспечивает более низкое энергопотребление, снижение затрат на тонну, меньшее техническое обслуживание и более высокую прибыль.

Подводимая мощность от ведомого эксцентрика приводит к тому, что сила подшипника противодействует силе раздавливания в точке на нижней части главного вала. Усилие подшипника, передаваемое на главный вал, обеспечивает необходимый момент для дробления породы. Расстояние между опорной силой и точкой опоры называется плечом силы. Чем длиннее силовой рычаг, тем больше импульс, который создает большую сокрушительную силу.

Раздавливающие нагрузки распределяются по большому сферическому подшипнику. Вкладыш гнезда полностью соприкасается с шаром дробильной головки и несет на себе всю вертикальную составляющую и часть горизонтальной. Длинный силовой рычаг, представленный основным валом, снижает нагрузку, передаваемую через эксцентриковую втулку.

Производительность и сортность продукта, производимого конусными дробилками, зависят от метода подачи, характеристик подаваемого материала, скорости машины, применяемой мощности и других факторов. Твердость, прочность на сжатие, минерализация, структура зерна, пластичность, размер и форма частиц корма, влажность и другие характеристики материала также влияют на производственные мощности и градации. Градации и производительности чаще всего основаны на типичном, хорошо градуированном дроссельном питании дробилки. Хорошо отсортированным кормом считается 9От 0% до 100% прохождения через закрытое боковое загрузочное отверстие, от 40% до 60% прохождения средней точки дробильной камеры на закрытой стороне (среднее значение закрытого бокового загрузочного отверстия и настройки закрытой стороны) и от 0 до 10% прохождения закрытого отверстия боковая установка. Подача штуцера считается материалом, расположенным на 360 градусов вокруг дробильной головки и приблизительно на 6 дюймов выше гайки кожуха. Максимальный размер подачи представляет собой среднее значение отверстий подачи с открытой стороны и отверстия подачи с закрытой стороны.

Твердость, прочность на сжатие, минерализация, структура зерна, пластичность, размер и форма частиц корма, влажность и другие характеристики материала также влияют на производственные мощности и градации. Градации и производительности чаще всего основаны на типичном, хорошо градуированном дроссельном питании дробилки. Хорошо отсортированным кормом считается 9От 0% до 100% прохождения через закрытое боковое загрузочное отверстие, от 40% до 60% прохождения средней точки дробильной камеры на закрытой стороне (среднее значение закрытого бокового загрузочного отверстия и настройки закрытой стороны) и от 0 до 10% прохождения закрытого отверстия боковая установка. Подача штуцера считается материалом, расположенным на 360 градусов вокруг дробильной головки и приблизительно на 6 дюймов выше гайки кожуха. Максимальный размер подачи представляет собой среднее значение отверстий подачи с открытой стороны и отверстия подачи с закрытой стороны.

Минимальная настройка закрытой стороны может варьироваться в зависимости от условий дробления, прочности на сжатие измельчаемого материала и стадии измельчения. Фактическая минимальная настройка закрытой стороны — это настройка непосредственно перед тем, как узел чаши слегка приподнимется против рекомендованной заводом гидравлической системы сброса давления под давлением.

Фактическая минимальная настройка закрытой стороны — это настройка непосредственно перед тем, как узел чаши слегка приподнимется против рекомендованной заводом гидравлической системы сброса давления под давлением.

В целом, благодаря признанию промышленностью принципа и производительности Symons, конусная дробилка McLanahan обеспечивает более низкую рециркуляционную нагрузку при более высокой производительности и более низких затратах на техническое обслуживание за счет сочетания:

- Длинная параллельная зона для однородной и точной калибровки продукта

- Идеальный вращательный цикл, обеспечивающий быстрые удары молотком по свободно падающему материалу.

- Контакт между вращающейся головкой и падающим материалом, который перераспределяет частицы перед каждым ударом

- Регулировка верхнего дробящего элемента вращением, обеспечивающая равномерный износ футеровки и поддержание точности настройки по всей камере дробления

- Высокая ударная вязкость для более эффективного измельчения самых твердых материалов

- Большое смещение головки, обеспечивающее больший объем потока материала при каждом цикле

- Больше энергии сосредоточено на дроблении с минимальным поверхностным трением, что приводит к низкому потреблению кВт/тонну

Связанные ресурсы

Просмотреть большеПочему конусные дробилки McLanahan

Технология, благодаря которой конусная дробилка MSP превосходит конкурирующие конусные дробилки на рынке, представляет собой сочетание всех факторов производительности, таких как сбалансированный эксцентрик, более высокие скорости, положение точки опоры и ход. Благодаря звуковой инженерии и многолетним полевым испытаниям появилась действительно испытанная новая конусная дробилка.

Благодаря звуковой инженерии и многолетним полевым испытаниям появилась действительно испытанная новая конусная дробилка.

Сбалансированный эксцентрик в сочетании с точкой опоры, идеально расположенной над камерой дробления, обеспечивает высокоэффективное дробление сжатием. Это позволяет использовать более высокие эксцентриковые скорости, чтобы максимизировать производительность без разрушающих сил. Эксцентриковый ход предназначен для работы со скоростью эксцентрика и положением точки опоры для повышения производительности и минимизации рециркуляционных нагрузок. Крутящий момент и результирующая сила дробления такие же эффективные, как практически у любой конусной дробилки на рынке.

Спиральные конические шестерни передают вращающее усилие на эксцентрик. Спиральная шестерня установлена на прочном промежуточном валу конусной дробилки, который вращается в бронзовых втулках. Шестерни точно нарезаны для бесшумной работы. Проблемы с несоответствием устранены.

Конусная дробилка MSP отличается одним из самых больших объемных перемещений дробильной головки. Когда таким образом перемещается большой объем материала, это означает, что больше материала измельчается в каждом цикле, больше материала может быть подано для заполнения большей пустоты, остающейся после опускания дробильной головки, и больше материала проходит через дробилку из-за большая пропускная способность и циклы вращения, позволяющие материалу падать дальше. Преимущества высокой эффективности, большей силы дробления и высокой производительности в сочетании с долговечностью, ожидаемой рынком, являются причинами, по которым эта конструкция является лучшим способом повысить вашу производительность и прибыльность.

Когда таким образом перемещается большой объем материала, это означает, что больше материала измельчается в каждом цикле, больше материала может быть подано для заполнения большей пустоты, остающейся после опускания дробильной головки, и больше материала проходит через дробилку из-за большая пропускная способность и циклы вращения, позволяющие материалу падать дальше. Преимущества высокой эффективности, большей силы дробления и высокой производительности в сочетании с долговечностью, ожидаемой рынком, являются причинами, по которым эта конструкция является лучшим способом повысить вашу производительность и прибыльность.

Подшипники скольжения упрощают снятие и установку головки конусной дробилки MSP и главного вала. Конический главный вал входит в большое отверстие на верхнем конце конической эксцентриковой втулки. Вал не требует точного выравнивания. Он может быть вставлен из вертикального положения и будет самовыравниваться.

Благодаря автоматической гидравлической системе сброса перегрузок конусной дробилки MSP дробилка немедленно открывается в случае перегрузки. Это действие снижает давление дробления, позволяя препятствию пройти через камеру. После очистки камеры гидравлическая система управления автоматически возвращает дробилку в исходное положение. Ударные нагрузки на дробилку снижаются, что увеличивает срок службы компонентов.

Это действие снижает давление дробления, позволяя препятствию пройти через камеру. После очистки камеры гидравлическая система управления автоматически возвращает дробилку в исходное положение. Ударные нагрузки на дробилку снижаются, что увеличивает срок службы компонентов.

Конусные дробилки MSP созданы для того, чтобы сделать ваши операции более плавными и легкими. Простая и легко читаемая панель управления предоставляет вам необходимую информацию для правильной работы вашей дробилки. Например, конусная дробилка MSP показывает точную настройку конуса, что позволяет оператору оставаться на вершине критической уставки.

Для увеличения срока службы конусной дробилки и поддержания оптимальной производительности дробления для вашего удобства включено автоматическое напоминание о замене футеровки. При установке нового кожуха и вкладышей автоматическое напоминание сбрасывается. Во время работы дробилки система будет отслеживать производственные мощности и рассчитывать скорость износа футеровки. Когда вкладыши конуса достигают точки максимального износа, он отправляет мигающее напоминание о необходимости «заменить конус» на индикаторе настройки конуса. После замены быстроизнашивающихся деталей просто перезагрузите автоматизированную систему напоминаний и продолжайте эффективное и надежное дробление.

Когда вкладыши конуса достигают точки максимального износа, он отправляет мигающее напоминание о необходимости «заменить конус» на индикаторе настройки конуса. После замены быстроизнашивающихся деталей просто перезагрузите автоматизированную систему напоминаний и продолжайте эффективное и надежное дробление.

Конусные дробилки MSP тяжелее большинства конкурирующих конусных дробилок. Дополнительный вес означает меньшую нагрузку на машину, что приводит к увеличению срока службы. Нет никаких сомнений в том, что правильное использование массы делает дробилки более долговечными. Кроме того, для каждого размера конуса MSP предлагается широкий выбор марганцевых вкладышей. Уникальная и запатентованная функция позволяет лайнерам устанавливаться без использования какого-либо подкладочного материала. Улучшенное согласование камеры с подачей дробилки практически исключает любые пробы и ошибки.

Компания McLanahan не использует ярлыки при изготовлении и обработке этих конусных дробилок, обеспечивая высочайшее качество.

Сочетание всех этих факторов обеспечивает производителям более эффективное компрессионное дробление. Это уменьшает износ футеровки, что снижает затраты на износ и позволяет повысить выход продукции, что приводит к снижению общей стоимости на тонну готовой продукции.

Часто задаваемые вопросы о конусных дробилках

Задайте вопрос экспертуРазница между объемом, вытесняемым дробильной головкой, когда она полностью закрыта и полностью открыта, называется рабочим объемом. Большой рабочий объем обеспечивает большую производительность, потому что:

- Больше материала измельчается с каждым циклом дробления

- Больше места остается открытым по мере того, как дробильная головка отодвигается, что позволяет подавать в дробилку больше материала при каждом цикле для заполнения большей пустоты

- Большой выброс в сочетании с идеальным циклом вращения позволяет материалу падать глубже в полость до следующего удара, что приводит к увеличению скорости потока через камеру дробления.

Настройки скорости основаны на приложении для дробления. Ниже приведены рекомендуемые рекомендации:

- Низкая скорость: вторичное применение после щековой дробилки

- Средняя скорость: Работа с гравием с крупной подачей

- Стандартная скорость: третичные применения (0 x ½”)

- Высокая скорость: обработка песка (4M или менее)

Диапазон скоростей:

- Меньший диаметр головки (48 дюймов или меньше): 750–1200 об/мин

- Головки большего диаметра (более 48 дюймов): 700–950 об/мин

Чтобы поддерживать максимальный уровень производительности, градации и кубовидности продукта, конусная дробилка должна постоянно работать с дроссельной загрузкой. Наилучший способ сохранить подачу в конусную дробилку с помощью уравнительного бункера (или бункера) и питателя, которые расположены перед дробилкой. Подача с помощью дросселя практически невозможна без бункера и питателя.

0005

0005Существует ряд различных критериев, которые следует учитывать при выборе подходящих камер для дробления. Тем не менее, всегда следует учитывать, что у вас есть качественная подача в камеру. Обычно считается, что хорошо отсортированный корм проходит через загрузочное отверстие с закрытой стороны на 90–100 %, проходит среднюю точку от 40 до 60 % и проходит через отверстие с закрытой стороны на 0–10 %.

Чего никогда не следует делать, так это ставить новую вогнутую футеровку в дробилку с изношенным кожухом или ставить новый кожух в дробилку с вогнутым футеровкой. Почему? Если вы правильно выбрали компонент для замены, вы полностью измените профиль конусной дробилки, соединив новые и изношенные компоненты. Приемное отверстие будет иметь тенденцию закрываться, ограничивая попадание корма в камеру и вызывая снижение количества тонн в час.

Если футеровка изнашивается равномерно по всей камере, следует подумать о замене марганцовки, когда она изнашивается до толщины около 1 дюйма (2,5 см) в нижней части.

Примерно от 3/4 дюйма до 5/8 дюйма. » (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Примерно от 3/4 дюйма до 5/8 дюйма. » (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Конусные дробилки MSP созданы для того, чтобы сделать ваши операции более плавными и легкими.

Связаться с намиНайти дилера

Особенности и преимущества

- Наибольшее смещение головки обеспечивает большую производительность

- Долговечные втулки устойчивы к воздействию окружающей среды

- Низкие эксплуатационные расходы ‘ Детали, чувствительные к пыли, что увеличивает срок службы, сокращает количество замен запчастей и снижает затраты на техническое обслуживание

- Все регулировки и операции полностью автоматизированы с простой в использовании панелью управления, для управления которой требуется только один человек, и предлагается беспроводной пульт дистанционного управления

- Эксцентриковый узел придает вращательное движение главному валу и оснащен внутренним и внешним бронзовыми втулка

- Гидравлическое разгрузочное устройство немедленно открывается в случае перегрузки

- Простота в эксплуатации, с онлайн-мониторингом и автоматическими предупреждениями об износе

- Полный гидравлический зажимной комплект со встроенным разгрузочным устройством камеры для недробимого материала

- Полностью автономная внешняя система смазки со всеми элементами управления и мониторами, обеспечивающая правильную работу в любых погодных и рабочих условиях

Принцип работы конусной и молотковой дробилки

Перейти к основному содержанию

Йоки ЛиЙоки Ли

Производитель горных машин на протяжении 35 лет 【продажи603@sinoftm.

com】

com】Опубликовано 15 августа 2016 г.

+ Подписаться

Дробилка незаменима при переработке полезных ископаемых. На рынке представлено множество видов камнедробилок. Каждая дробилка выполняет свои функции и составляет комплект полной линии дробления. Какие существуют типы камнедробилок и каков принцип их работы? О них пойдет речь в следующем контенте.

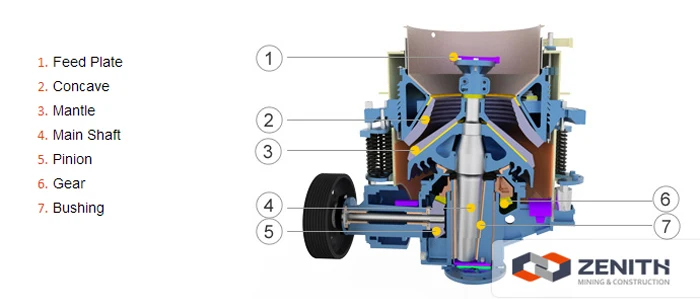

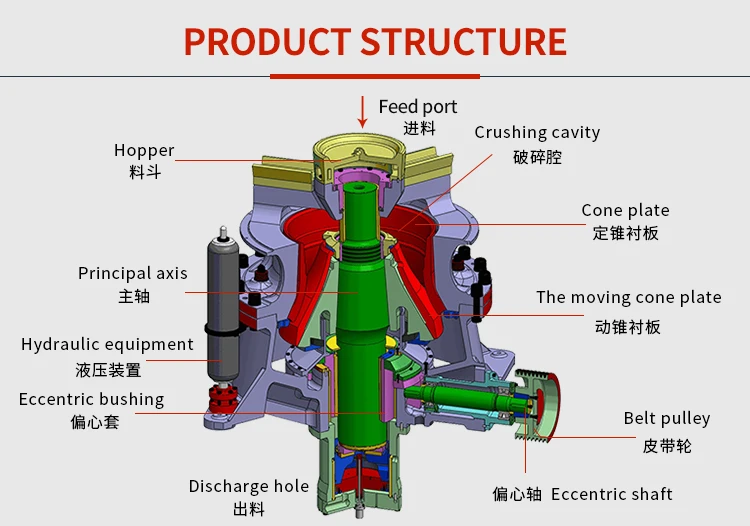

Конусная дробилка имеет ключевую часть, такую как кронштейн, подвижный конус, фиксированный конус и эксцентриковую втулку. В процессе работы конусных дробилок передаточное устройство приводит в движение эксцентриковую втулку. Под действием силы подвижные челюсти совершают проворачивающее движение. Под действием силы экструзии материалы на расстоянии двух конусов раздавливаются.

Этот тип дробилки имеет четыре типа, такие как конусная дробилка Symons , гидравлическая конусная дробилка, пружинная конусная дробилка и составная конусная дробилка. Отличаясь высокой эффективностью работы и малым энергопотреблением, конусные дробилки могут использоваться для вторичного и третичного дробления.

Отличаясь высокой эффективностью работы и малым энергопотреблением, конусные дробилки могут использоваться для вторичного и третичного дробления.

Но они большие и их трудно двигать. Поскольку стоимость транспортировки высока, конусная дробилка часто используется для крупногабаритных и стационарных проектов. Основной частью молотковой дробилки является головка молота, которая часто работает на высокой скорости. Во время рабочего процесса роторы вращаются с высокой скоростью и быстро приводят в движение головку молота.

Из загрузочной горловины сырье попадает в полость дробления и сразу же касается головки молотка. Затем структура сырья становится рыхлой, и они откалываются. При совместной работе корпуса машины и сырья размер сырья удовлетворяется.

Смотрите прайс-лист на сайте!

Fote Heavy Machinery: http://www.orecrusherfactory.com/orecrusherpro/21-rock-crusher.html

Электронная почта: sales603@sinoftm. com

com

Предложения по разработке и использованию сверхтонкого магнетита

9 декабря 2017 г.

Механическое разрушение мобильной дробилки широко применяется

19 августа 2017 г.

Как выбрать хорошего поставщика шаровой мельницы?

7 июля 2017 г.

Модернизация гематитовой руды с помощью магнитного сепаратора

13 июня 2017 г.

Как соломинки используются в Америке?

12 октября 2016 г.

Модернизация принципа работы конусных дробилок

17 сентября 2016 г.

Модернизация линейных досок щековой дробилки

3 сентября 2016 г.

Управление скоростью гидравлического брикетировочного станка

31 августа 2016 г.

0005

0005 Примерно от 3/4 дюйма до 5/8 дюйма. » (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки

Примерно от 3/4 дюйма до 5/8 дюйма. » (1,9-1,6 см) марганцовка растрескается, что приведет к разрушению материала основы. Это, в свою очередь, приведет к выпадению вкладышей. Если это произойдет, продолжение эксплуатации может разрушить седло на опоре. чаша или головка конусной дробилки