Конусные дробилки КСД КМД — виды, характеристики, подробное описание

09.02.2019

Конусные дробилки: особенности, виды, сферы применения

Продукция горнорудной промышленности активно используется разных сферах жизнедеятельности. Но многие материалы для эффективного их применения зачастую предварительно раздробляются в процессе их изготовления с помощью специального оборудования. Наиболее функциональными для выполнения таких операций считаются конусные дробилки.

Классификация дробилок

Конусной дробилкой называют специальную машину, предназначенную для дробления твердых пород методом раздавливания их на мелкие части нужных фракций. Попадая в пространство между подвижной конической поверхностью и конусообразной неподвижной чашей куски пород раздавливаются. Используются такие конструкции для измельчения твердых металлических и неметаллических рудных пород.

По способу монтажа и передвижению дробилки разделяются на:

-

стационарные.

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

-

мобильные. Они легко перемещаются из одного места в другое. Представлены моделями

-

с разными габаритами и производственными мощностями, имеют разные источники энергии, что позволяет в каждом случае подобрать наиболее подходящие варианты. В отличие от стационарных, такие машины не подходят для измельчения крупных пород, поскольку они рассчитаны на меньшие нагрузки.В целом обе разновидности конусных дробилок зарекомендовали себя как высокопроизводительные и надежные, и идеально подходят для измельчения крупных фракций горной руды на куски необходимых размеров.

Какими бывают конусные дробилки: основные типы

В процессе раздробления твердых горных пород промышленными предприятиями широко применяются конусные дробилки.

Конусные дробилки крупного дробления (ККД)

Показатели ширины выходного и входного отверстий указывают на тип дробилок. Например, маркировка ККД-1500/300 обозначает что машина принадлежит к категории крупного раздробления, ширина входного отверстия здесь составляет 1500 мм и выходного – 300 мм.

Такие машины способны перерабатывать куски исходного сырья до 15 см в диаметре и обладают продуктивностью до 2,6 м³/ч.

Высокий уровень измельчения обеспечивается тем, что дробящие конусы в машинах направлены друг от друга в противоположные стороны. К валу прочно крепится маневренный конус. Верхнее окончание вала прикреплено к траверсе, а нижнее вставлено в эксцентриковую втулку, которая через коническую передачу вращается от двигателя.

Установки могут быть с одним и двумя двигателями. Все ККД разделяются на две группы:

Все ККД разделяются на две группы:

На сегодняшний день многими горно-перерабатывающими предприятиями конусная дробилка крупного дробления применяется в качестве основной машины.

Конусные дробилки среднего дробления (КСД)

Размер конуса в машинах этой группы составляет 600-900 мм, машины способны раздроблять куски 60-300 миллиметров до фракций 12-60 мм. Машины могут быть оснащены камерой грубого и камерой тонкого дробления.

Цифры в маркировке обозначают какого диаметра основание подвижного конуса. Например, в КСД-2200 диаметр дробящего конуса 2,2 мм.

Чтобы зерновой состав измельчаемых продуктов был равномерным конусная дробилка среднего дробления имеет две рабочие зоны – основное раздробление происходит в верхней, и последующее додробливание выполняется в параллельно расположенной нижней.

Конусные дробилки мелкого дробления (КМД)

Эта разновидность дробильных машин предназначена для переработки камней с диаметром от 35 до 100 мм, выдавая в результате материал мелких фракций 3-15 миллиметров.

Основной характерной особенностью, по которой отличается конусная дробилка мелкого дробления является диаметр основания двигательного конуса. В дробилках этой группы, как и в КСД есть две камеры – тонкого раздробления и грубого. Только здесь высота движущегося конуса меньшая, а параллельная зона большая.

Сферы применения конусных дробилок

Дробильное конусное оборудование широко применяется в горнодобывающей промышленности.

Устанавливаются машины на стационарных предприятиях, а также используются на передвижных дробильно-сортировочных объектах.

Основное предназначение оборудования – преобразование крупных кусков пород в мелкие. Дробилки конусного типа применяются для раздробления щебня, угля, камней и других продуктов, используемых в производственной или строительной сферах.

Обработку крупных камней лучше осуществлять на стационарной технике, обладающей высокой продуктивностью и мощностью. При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

При переработке сырья средней фракции в меньшие можно использовать мобильные машины конусного типа, у которых продуктивность несколько ниже.

С помощью дробилок из горной массы можно также извлекать и измельчать кроме камней и другие компоненты, например, железнорудные окатыши, инертные заполнители для бетона и асфальта и другие.

Важной особенностью конусных дробилок является то, что работать они могут под завалами, когда пространство над ними полностью заполнено рудой. Кроме разработки карьеров машины также применяются в металлургии и химической промышленности.

Принцип работы

Основная технологическая особенность измельчительной машины конусного типа – камера дробления, образованная внутренним вращающимся и внешним неподвижным конусами. Чтобы ходовой конус беспрепятственно вращался его прочно прикрепляют к расположенному на эксцентриковой втулке валу.

Собственно, на этой технологической характеристике основана работа конусной дробилки:

-

В процессе вращательный движений вала втулка обеспечивает регулярное отдаление и приближение двигающегося конуса к стационарной поверхности детали, раздавливая при этом большие элементы горных пород, находящиеся в пространстве между обеими камерами;

-

Далее под воздействием своего веса измельченный материал опускается вниз, при этом маленькие фракции сквозь выходную щель ссыпаются, а более крупные подвергаются повторному измельчению;

-

Процесс раздробления конусной дробилкой совершается непрерывно за счет постоянного движения вдоль поверхности подвижного конуса.

Чтобы раздробить сырье до нужных фракций перед использованием машин необходимо выбрать конкретную схему измельчения. Порода непрерывно поступает в камеру дробления. Объем получаемого продукта может быть разным и зависит от формы камеры, степени твердости и скорости подачи породы, размера первоначальных кусков и ширины загрузочной щели.

В последнее время все большей популярностью пользуются дробильные машины с гидравлическим регулированием щели. Такие модели позволяют в качестве предохранителя перегрузок при переработке труднодробимых элементов использовать гидравлику и настройка размеров конечного материала в них намного проще.

Особенности конусных дробилок

Надежной и долговечной техникой являются дробилки конусные. Щековые агрегаты они превосходят в том, что в них отсутствует холостой ход и работа осуществляется непрерывно.

Преимущества дробильных машин конусного типа

Для раздробления твердых пород наибольшим спросом пользуются два типа машин – щековые и конусные дробилки. Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

Вторые в сравнении с первыми обладают рядом преимущественных характеристик:

-

расход энергии намного меньший за счет раздробления кусков не только методом раздавливания, но также изгибом;

-

высшие показатели производительности;

-

отсутствие динамических нагрузок и более спокойный ход, обеспеченный непрерывностью рабочего процесса установки;

-

запуск машины возможен при дополнительной камере дробления, а также когда подвижный корпус заполнен породой.

Дробилки по своей конструкции довольно компактны, поэтому возведение массивного фундамента для установки машин не требуется. Устройства довольно просты в обслуживании, что также является одним из плюсов дробильной конусной техники.

Недостатки

Наряду с отменными эксплуатационными характеристиками у конусных дробилок есть также некоторые недостатки. К таковым относят:

К таковым относят:

-

относительная дороговизна и технологическая сложность агрегатов;

-

дорогостоящий ремонт;

-

неприспособленность измельчать вязкие материалы.

Применение конусных дробилок не рекомендовано также для работы с материалами довольно крупных габаритов. В таких случаях больше подойдут щековые дробилки.

Правильный выбор и стоимость

При выборе дробильной техники руководствоваться нужно следующими эксплуатационными показателями:

-

производственная мощность машины;

-

размеры отверстий, в том числе и выходного, и входного;

-

конструктивные параметры, в частности высота, длина, ширина;

-

конфигурация шины;

-

общая масса агрегата.

«Завод горных машин» предлагает надежные и долговечные конусные дробилки собственного производства. При необходимости модели могут оснащаться ленточными конвейерами и разнообразными вибрационными питателями.

Покупая у нас дробилки конусного типа, вы получаете сертифицированное, качественное и доступное по цене дробильное оборудование.

← назад к списку новостей

Конусные дробилки: устройство, характеристики, принцип работы

Конусная дробилка — это высокотехнологичный агрегат, в котором происходит измельчение помещенного в питающий бункер материала. Процесс измельчения материала проходит в камере дробления, которую образуют два металлических конуса: подвижный внутренний и неподвижным внешний.

Подвижный конус жестко фиксируется на вращающемся валу, опирающимся на эксцентриковую втулку. Для устранения заклинивания устройства при поступлении в камеру дробления не поддающихся размельчению частей породы чаша к раме крепится посредством пружинной подвески.

Такое конструктивное решение позволяет при необходимости увеличить выходную щель и удалить из камеры твердый кусок материала. К новаторским решениям относится использование в конструкции гидравлических и гидропневматических элементов, позволяющих упростить регулирование размера разгрузочной щели и обеспечить дистанционное управление агрегатом. Установка вибраторов дебалансного типа на современные модели придает внутреннему конусу дополнительную вибрацию, улучшая качество дробления.

Область применения

Сырье горнодобывающей отрасли востребовано во многих производственных областях и строительстве. С целью придания необходимых размеров частицам горных пород, измельчения металлических и неметаллических руд, применяются конусные дробильные установки. Они служат для измельчения пород в горно-обогатительном производстве, при изготовлении цемента и стройматериалов, а также для вторичной переработки различного сырья.

Принцип работы

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода поступает в нижнюю разгрузочную часть устройства.

При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода поступает в нижнюю разгрузочную часть устройства.

Благодаря эксцентриковой втулке между осью агрегата и осью подвижного конуса создается необходимый угол. При вращении вала рабочий конус постоянно то движется к неподвижному внешнему конусу, то отдаляется от него. Благодаря вращательно-колебательному движению внутри чаши-основания внутренний конус дробит исходный материал, который подается в верхнюю кольцевую щель. Под собственным весом измельченная порода по

Разновидности конусных дробилок

По своей конструкции конусные агрегаты можно разделить на устройства с пружинной и гидравлической амортизацией. Пружинные конусные дробилки отличает простота сопряженных элементов, высокая надежность при многочасовой эксплуатации, качество используемых материалов и легкость обслуживания. Точно рассчитанная конструкция измельчительной камеры и высокая скорость обращения рабочего конуса гарантируют хорошую продуктивность с высоким коэффициентом переработки.

Точно рассчитанная конструкция измельчительной камеры и высокая скорость обращения рабочего конуса гарантируют хорошую продуктивность с высоким коэффициентом переработки.

Применение гидравлики и пневмогидравлики существенно повышает надежность устройств, значительно упрощает изменение параметров разгрузочной щели, делает возможным управление агрегатом дистанционно. Гидравлические дробилки отлично интегрируются в автоматизированные производственные линии.

По способу монтажа конусные дробилки различают на стационарные и мобильные. В отличие от установленных в цехах или специальных помещениях стационарных агрегатов, мобильные версии устройств имеют более скромные габариты и меньшую производительность. Мобильные устройства легко транспортировать к местам выполнения работ, а возможность использования различных источников энергии делает использование передвижных агрегатов высокорентабельным.

Конусные дробилки также классифицируются по крупности конечного продукта на агрегаты мелкого, среднего и крупного дробления. Современные модели конусных агрегатов за счет регулирования параметров разгрузочной щели позволяют получать конечный продукт с фракциями необходимого размера.

Современные модели конусных агрегатов за счет регулирования параметров разгрузочной щели позволяют получать конечный продукт с фракциями необходимого размера.

Преимущества конусных дробилок

К основным преимуществам конусных дробилок можно отнести их высокую продуктивность и непрерывность процесса измельчения материалов. Запуск устройств такого типа можно производить даже с заполненным породой подвижным конусом. Выгодным преимуществом конусных агрегатов является непрерывность процесса дробления при отсутствии холостого хода. Компактные механизмы не требуют оборудования массивных фундаментов, просты в обслуживании и ремонте.

Купить конусную дробилку вы можете в компании СВК Пилот. Мы осуществляем поставку дробильного оборудования из Китая производства компании LIMING.

Описание конусной дробилки— saVRee

Введение «Измельчение» это термин, используемый для определения процесса измельчения материалов (особенно добытой руды ). Это действие по уменьшению материала до мельчайших фрагментов или частиц . Процесс обычно достигается за операций по добыче через этапы дробления и измельчения .

Это действие по уменьшению материала до мельчайших фрагментов или частиц . Процесс обычно достигается за операций по добыче через этапы дробления и измельчения .

В прошлом добыча полезных ископаемых была тяжелой и трудоемкой. Разбивка руды была получена с помощью кирка шахтера , буровое долото или кувалда . До середины 1800-х годов операции по калибровке и по дроблению в основном основывались на ручном труде; Водяные отбойные молотки стали популярными намного позже, во время Промышленной революции . В течение этого раннего периода можно было производить лишь относительно небольшие объемы горных пород и заполнителей. Затем эти небольшие количества были загружены в мешка или вагона для транспортировки.

Лопата и кирка

Во время промышленной революции взрывчатых веществ были впервые применены в коммерческих горных работах. Добыча полезных ископаемых с использованием взрывчатых веществ называлась взрывными работами . К середине 1800-х взрывные работы были широко распространенной техникой добычи, использовавшейся для объемной добычи , и вскоре за ней последовала паровая лопата . Эти новые методы добычи произвели революцию в горнодобывающей промышленности, позволив производить еще больше высвобождаемых материалов.

Добыча полезных ископаемых с использованием взрывчатых веществ называлась взрывными работами . К середине 1800-х взрывные работы были широко распространенной техникой добычи, использовавшейся для объемной добычи , и вскоре за ней последовала паровая лопата . Эти новые методы добычи произвели революцию в горнодобывающей промышленности, позволив производить еще больше высвобождаемых материалов.

В прошлом веке в горнодобывающей промышленности наблюдался рост из-за быстрого увеличения спроса на полезных ископаемых ; этот рост потребовал значительного увеличения производственных тоннажей. Увеличение спроса привело к разработке новых и более эффективных дробилок (машины, используемые для измельчения ). По мере увеличения тоннажа дробления росли и требования к транспортировке и транспортировке входных и выходных данных. Для этого такие элементы, как 9Введены бортовые конвейеры 0003 и самосвалы .

Плоские конвейеры

История конусных дробилокКонусная дробилка была впервые разработана в США в 1920-х годах компанией Symons Brothers из Милуоки. Братья Саймон считаются первыми разработчиками и изобретателями пружинной конусной дробилки . Самым большим преимуществом конусной дробилки Symons Brothers было ее долговечность и простота (во всей машине было всего девять движущихся частей). После нескольких лет исследований и разработок (НИОКР) пружинная конусная дробилка стала одной из самых эффективных и, следовательно, одной из наиболее широко используемых дробильных машин .

Поперечное сечение конусной дробилки

Конструкция пружинной конусной дробилки способна пропускать недробимые материалы напр. выброс металла через полость дробления с помощью пружин. Первая гидравлическая конусная дробилка была разработана в 1948 году, и это позволило открывать полость дробления гидравлически, а не с помощью пружин (механическое срабатывание). Конструкции как пружинной, так и гидравлической конусной дробилки используются до сих пор.

Первая гидравлическая конусная дробилка была разработана в 1948 году, и это позволило открывать полость дробления гидравлически, а не с помощью пружин (механическое срабатывание). Конструкции как пружинной, так и гидравлической конусной дробилки используются до сих пор.

способны дробить все типы минеральных пород и камней средней и высокой твердости. Она также предлагает множество преимуществ по сравнению с другими конструкциями дробилок, такими как низкое энергопотребление, надежность, высокая эффективность (по сравнению с другими дробилками) и высокий коэффициент измельчения (размер подачи/входа по сравнению с размером продукта/выходного материала).

Несмотря на то, что он присутствует во многих отраслях, чаще всего он используется в строительстве и горнодобывающей промышленности . Конусные дробилки обычно используются для вторичного, третичного и последующего дробления, включая щековые дробилки и гирационные дробилки 9. 0004 используется для операций первичного дробления .

0004 используется для операций первичного дробления .

Щековые, конусные и гирационные дробилки

В некоторых случаях руда из шахты (ROM) из шахты может подаваться в конусную дробилку с помощью конвейеров и грохотов, но чаще исходный материал будет поступать из первичной(ых) дробилки, расположенной выше по течению, а конусные дробилки будут использоваться для последующих стадий дробления.

Назначение дробилок Дробилка – это машина, предназначенная для измельчения крупных камней до более мелких камней , гравия , песка или каменной пыли ; это важно для эффективной транспортировки продукта с помощью конвейеров и т. д. Дробление является первым из многих этапов, ведущих к отделению минерала(ов) от отходов (пустых пород) материала. Отходы могут быть выброшены или переработаны, что позволяет перерабатывать богатый минералами продукт на основном заводе.

Отходы могут быть выброшены или переработаны, что позволяет перерабатывать богатый минералами продукт на основном заводе.

Различные типы дробилки и сепаратора минералов могут использоваться в зависимости от производительности , твердости и свойств обрабатываемого минерала. Во всех случаях стадия дробления в основном достигается за счет передачи механически усиленной силы (через механическое преимущество ) на материал, чтобы разрушить связи, удерживающие материал вместе.

Измельчение достигается путем пропускания корма между двумя твердыми поверхностями с последующим приложением силы, достаточной для сближения поверхностей таким образом, чтобы молекулы измельчаемого материала были отделить от (перелом) или изменить выравнивание по отношению к ( деформировать ) друг от друга.

Дробилки обычно классифицируют по степени измельчения исходного материала: первичные и вторичные дробилки, обрабатывающие грубые материалы , и третичные и четвертичные дробилки 9003 измельчающие частицы 900 до мелких частиц. Каждая дробилка предназначена для работы с определенным максимальным размером сырья и часто доставляет свою продукцию на 9Просеивающая машина 0003 ( просеивающая машина ), которая сортирует и направляет продукт для дальнейшей обработки. Во многих случаях за первоначальными стадиями дробления следуют дальнейшие стадии измельчения (если материалы необходимо дополнительно измельчить).

Каждая дробилка предназначена для работы с определенным максимальным размером сырья и часто доставляет свою продукцию на 9Просеивающая машина 0003 ( просеивающая машина ), которая сортирует и направляет продукт для дальнейшей обработки. Во многих случаях за первоначальными стадиями дробления следуют дальнейшие стадии измельчения (если материалы необходимо дополнительно измельчить).

На горнодобывающих и перерабатывающих предприятиях используются три обычных дробилки :

- Гирационные дробилки

- Щековые дробилки

- Конусные дробилки

Как правило, начальный этап дробления завершается с использованием гирационных дробилок или щековых дробилок . Часто бывает так, что устанавливается только одна дробилка, и она будет называться первичной дробилкой .

Конусные дробилки чаще используются на 2-й, 3-й и 4-й стадиях дробления (хотя и не всегда).

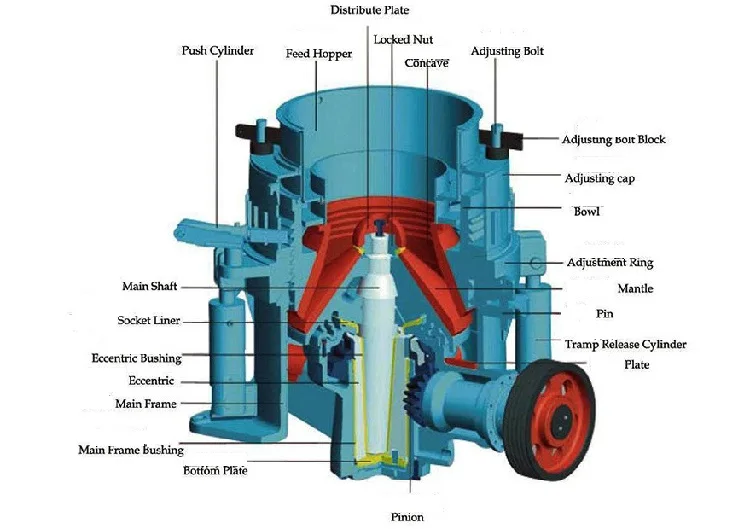

Компоненты конусной дробилкиОсновные компоненты конусной дробилки включают Main Wans , Mantle , Concaves , Cone , Excentric Втулка , Drive , Crown Gear , Frame и Tramp механизм разблокировки (с механическим или гидравлическим приводом).

Компоненты конусной дробилки

Верхний кожух и крышка крестовины в сборе

Сырье по конвейерам подается в питающий бункер над вертикально установленной конусной дробилкой. Сырье поступает в дробилку через отверстие в верхней части корпуса . В зависимости от конструкции конусной дробилки может использоваться распределительная пластина для равномерного распределения сырья при его поступлении в дробилку. Крышка крестовины (если установлена) содержит верхний подшипник главный вал ; вал смазывается смазкой или маслом в зависимости от конструкции.

Крышка крестовины (если установлена) содержит верхний подшипник главный вал ; вал смазывается смазкой или маслом в зависимости от конструкции.

Крышка крестовины в сборе

Главный вал

Главный вал обычно изготавливается из высококачественной кованой стали (отожженной для снятия напряжения). Верхняя часть вала поддерживается самоустанавливающимся подшипником в крышке крестовины (если установлена). Самоустанавливающийся подшипник рассчитан на движение, создаваемое качающийся вал ; это колебательное движение вызвано устройством нижнего эксцентрикового привода . Цапфа подшипника крестовины насажена на верхнюю часть главного вала.

Ступенчатый подшипник

Нижняя часть главного вала поддерживается трехсекционным ступенчатым подшипником , который колеблется вместе с главным валом. Ступенчатый подшипник поддерживает вес вала.

Ступенчатый подшипник поддерживает вес вала.

Кожух и подбарабанья

Манжета устанавливается поверх головки / конуса , который монтируется на главный вал. Кожух является частью сменных изнашиваемых поверхностей и колеблется вместе с подвижным валом ( подвижная изнашиваемая поверхность ). Манжеты обычно изготавливаются из сплава марганцевой стали .

A вогнутое кольцо ( чаша 9вкладыш 0003 ) размещен в верхнем кожухе ; он образует стационарную изнашиваемую поверхность .

Детали конусной дробилки

Эксцентриковый привод и втулка

Эксцентриковое движение осуществляется за счет нижней эксцентриковой втулки и приводного устройства , расположенного в нижней части главного вала . Эта схема аналогична по конструкции и принципам той, что используется в гирационные дробилки . Эксцентриковая втулка изготовлена из высокоуглеродистой стали и оснащена внутренней изнашиваемой втулкой из бронзы . Возможна регулировка эксцентрика ход путем установки втулок разного размера. «Ход» определяет диапазон движения вала и, следовательно, расстояние между кожухом и вкладышем чаши в любой заданной точке, это особенно важно в точке дроссельной заслонки (место, где диаметр кожуха наибольший и где оболочка подходит физически ближе всего к стационарным поверхностям износа).

Эта схема аналогична по конструкции и принципам той, что используется в гирационные дробилки . Эксцентриковая втулка изготовлена из высокоуглеродистой стали и оснащена внутренней изнашиваемой втулкой из бронзы . Возможна регулировка эксцентрика ход путем установки втулок разного размера. «Ход» определяет диапазон движения вала и, следовательно, расстояние между кожухом и вкладышем чаши в любой заданной точке, это особенно важно в точке дроссельной заслонки (место, где диаметр кожуха наибольший и где оболочка подходит физически ближе всего к стационарным поверхностям износа).

Шестерня и промежуточный вал в сборе

Шестерня из легированной стали устанавливается на ведущий вал ведущей шестерни . Приводной вал шестерни поддерживается подшипниками вала-шестерни , питаемыми от общей системы смазки. Внешний шкив двигателя передает движущую силу на вал-шестерню, который, в свою очередь, вращает главный вал через эту шестерню и коронную шестерню .

Внешний шкив двигателя передает движущую силу на вал-шестерню, который, в свою очередь, вращает главный вал через эту шестерню и коронную шестерню .

Нижняя часть кожуха

Нижний кожух из отожженной литой стали содержит узел привода и эксцентриковые компоненты привода. Выгружаемый из дробилки материал проходит через нижний кожух.

Корм из загрузочного бункера подается в большое отверстие в верхней части конусной дробилки. Затем корм падает под действием силы тяжести и раздавливается между мантией и подбарабаньями ; дробление происходит в камера дробления . По мере продвижения сырья к приводному концу конусной дробилки его размер уменьшается (из-за дробящего действия), и все более мелкие куски перемещаются к приводному концу дробилки. После прохождения через дробилку продукт, теперь уже значительно уменьшенного размера, выгружается через отверстие в нижней части корпуса.

Эксплуатация гирационной дробилки

Сокрушительное действие производится колебание или бросок (открытие и закрытие) между подвижной облицовкой кожуха, установленной на конусе, и неподвижными вогнутыми вкладышами , установленными внутри верхнего кожуха дробилки. Кожух и подбарабанья образуют рабочие поверхности дробилки, поскольку здесь происходит дробление.

Ширина разгрузочного отверстия определяет размер продукта, выходящего из дробилки. Величину выхода продукта дробилки можно варьировать в 9 раз.0003 подъем или опускание верхний кожух. Эта регулировка изменяет размер продукта конусной дробилки, поскольку зазор между кожухом и подбарабаньем соответственно увеличивается или уменьшается. Таким образом, поднятие подбарабанья ( вкладыш чаши ) увеличивает выход продукта по размеру, а опускание подбарабанья снижает выход продукта по размеру.

Поскольку движение мантии эксцентричное , зазор между мантией и вогнутыми участками на одной стороне отличается от зазора на противоположной стороне в любой момент времени. Когда зазор между мантией и вогнутостью максимален, зазор на противоположной стороне минимален. Самая широкая щель между мантией и вогнутыми пещерами называется параметр открытой стороны (OSS) , в то время как самый узкий зазор называется параметром закрытой стороны (CSS) . Оба параметра важны, потому что они описывают максимально возможный вывод размера продукта (OSS) и наименьший возможный вывод размера продукта (CSS) . OSS может быть задан как:

УСС + Бросок = ОСС

Указано CSS и OSS

Эксцентриковое движение осуществляется за счет нижней эксцентриковой втулки и приводного устройства в нижней части главного вала . Входной промежуточный вал ведущей шестерни поддерживается подшипниками шестерни и приводится в действие электродвигателем . Внешний редуктор или ременная передача снижает скорость двигателя на дробилке; типичный диапазон скоростей дробилки от до нескольких сотен об/мин до прибл. 1000 об/мин . В некоторых случаях система сцепления также может использоваться для амортизации ударов. Шестерня на промежуточном валу входит в зацепление с эксцентриковым зубчатым колесом или с коронной шестерней .

Входной промежуточный вал ведущей шестерни поддерживается подшипниками шестерни и приводится в действие электродвигателем . Внешний редуктор или ременная передача снижает скорость двигателя на дробилке; типичный диапазон скоростей дробилки от до нескольких сотен об/мин до прибл. 1000 об/мин . В некоторых случаях система сцепления также может использоваться для амортизации ударов. Шестерня на промежуточном валу входит в зацепление с эксцентриковым зубчатым колесом или с коронной шестерней .

Коронная шестерня

Внутренняя поверхность эксцентриковой втулки обработана со смещением от центральной оси дробилки. При вращении эксцентриковой втулки нижний вал колеблется в эллиптическая орбита вокруг осевой линии дробилки. Это действие заставляет зазор между кожухом и вогнутыми вкладышами открываться и закрываться при каждом вращении вала. У верхнего конца мантии это движение очень мало, но по мере того, как корма падает ниже, бросок увеличивается и соответственно увеличивается и дробящая сила.

Это действие заставляет зазор между кожухом и вогнутыми вкладышами открываться и закрываться при каждом вращении вала. У верхнего конца мантии это движение очень мало, но по мере того, как корма падает ниже, бросок увеличивается и соответственно увеличивается и дробящая сила.

Путь перемещения кожуха конусной дробилки

Измельченный корм падает на нижнюю часть кожуха в сборе и выгружается в систему транспортировки продукта для дальнейшей обработки. Нижний кожух также содержит систему принудительной смазки и гидравлическую систему , которая имеет решающее значение для привода и цилиндров высвобождения трамбовки (если они установлены).

Дальнейшая обработка может включать дополнительные этапы дробления ( вторичное , третичное , четвертичное и т. д.), измельчение и другие этапы обогащения в соответствии с обрабатываемым продуктом.

https://www.aggregateequipmentguide.com/article/48642-detailed-overview-cone-crushers-what-you-need-to-know

https://www.mclanahan.com/ products/cone-crushers

http://www.solidswiki.com/index.php?title=Cone_Crushers

Основы конусной дробилки за 4 минуты — SRP

Основы конусной дробилки за 4 минуты — SRPПерейти к содержимому

Дополнительная навигация для

- Крушология

- Центр знаний

- Камеры дробления

- Основы конусной дробилки за 4 минуты

- Важность правильной мантии и конкейва

- Что такое эксцентрический бросок?

- Что влияет на производительность конусной дробилки?

- Что влияет на срок службы лайнера?

- Распространенные проблемы с расположением каналов

- Оптимальное расположение подачи

- Решения Premium Mantle Solutions — Flexifeed и крупногабаритный дробилка

- Подбарабанья с высоким уменьшением

- Решение Optiagg для камеры дробления

- Износостойкие вкладыши из марганцовистой стали

- Обслуживание и поддержка

- Решения для скрининга

- Оригинальная ДНК Sandvik

- Кватани — компания Sandvik

- Камеры дробления

- Опыт крушологии

- Центр знаний

Это отправная точка для понимания того, как работают конусные дробилки и как они могут повысить производительность вашей шахты или карьера.

В другом месте на сайте вы можете найти подробную информацию обо всех аспектах дробления и сортировки, но чтобы разобраться в этом, полезно понять основы конусного дробления. Это то, что вы найдете здесь!

Внутри конусной дробилки

Основной принцип прост: измельчаемый материал (питание) попадает в камеру дробления. Мантия представляет собой подвижную часть, совершающую эксцентричное движение по спирали. То есть он не остается полностью центрированным — он слегка качается при вращении, постоянно изменяя зазор между оболочкой и вогнутой частью (кольцо снаружи оболочки, которое остается на месте). Когда оболочка движется, она раздавливает материал. против подбарабанья в точках, где зазор наименьший (камни в корме также прижимаются друг к другу — это известно как межчастичное дробление).

Конусная дробилка Sandvik CH

Открытая и закрытая стороны

По мере измельчения сырье падает и выходит из дробилки через пространство внизу. Эксцентрическое вращение мантии означает, что в любой момент это пространство наиболее узко в одной точке и наиболее широко в противоположной. Самое широкое расстояние известно как настройка открытой стороны (OSS), а самое узкое — настройка закрытой стороны (CSS). Эти настройки важны. OSS — это наибольшее расстояние между подбарабаньем и кожухом в нижней части дробилки, поэтому оно определяет наибольший размер частиц выходящего продукта. Как наименьшее расстояние между подбарабаньем и кожухом, CSS является конечной зоной дробления и имеет жизненно важное значение для определения размера продукта, а также потребления энергии и производительности дробилки.

Самое широкое расстояние известно как настройка открытой стороны (OSS), а самое узкое — настройка закрытой стороны (CSS). Эти настройки важны. OSS — это наибольшее расстояние между подбарабаньем и кожухом в нижней части дробилки, поэтому оно определяет наибольший размер частиц выходящего продукта. Как наименьшее расстояние между подбарабаньем и кожухом, CSS является конечной зоной дробления и имеет жизненно важное значение для определения размера продукта, а также потребления энергии и производительности дробилки.

Знай свою ленту!

Трудно переоценить важность крупности сырья для конусной дробилки. Крайне важно, чтобы вы как можно точнее знали гранулометрический состав сырья. Конусная дробилка Sandvik CH может быть откалибрована для достижения определенных результатов, максимальной производительности и минимального износа, но любые расчеты будут подорваны без четкого понимания того, что происходит с дробилкой. Отбор проб является жизненно важной частью процесса дробления, чтобы убедиться, что вы знаете гранулометрический состав корма.

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;

Устанавливаются непосредственно в производственных цехах и помещениях, в которых осуществляется дробление материала. Таким установкам характерна высокая мощность и производительность, что делает их востребованными среди производителей;