Устройство и принцип работы пресс гранулятора комбикорма

Главная / Гранулятор для комбикорма / Устройство и принцип работы пресс гранулятора комбикорма

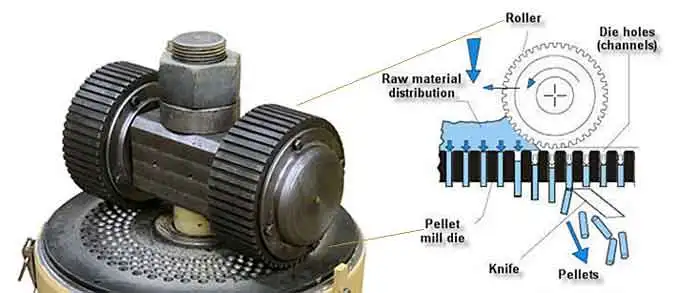

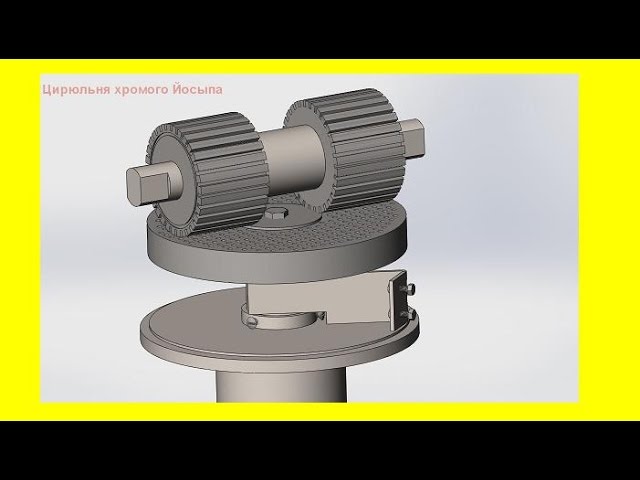

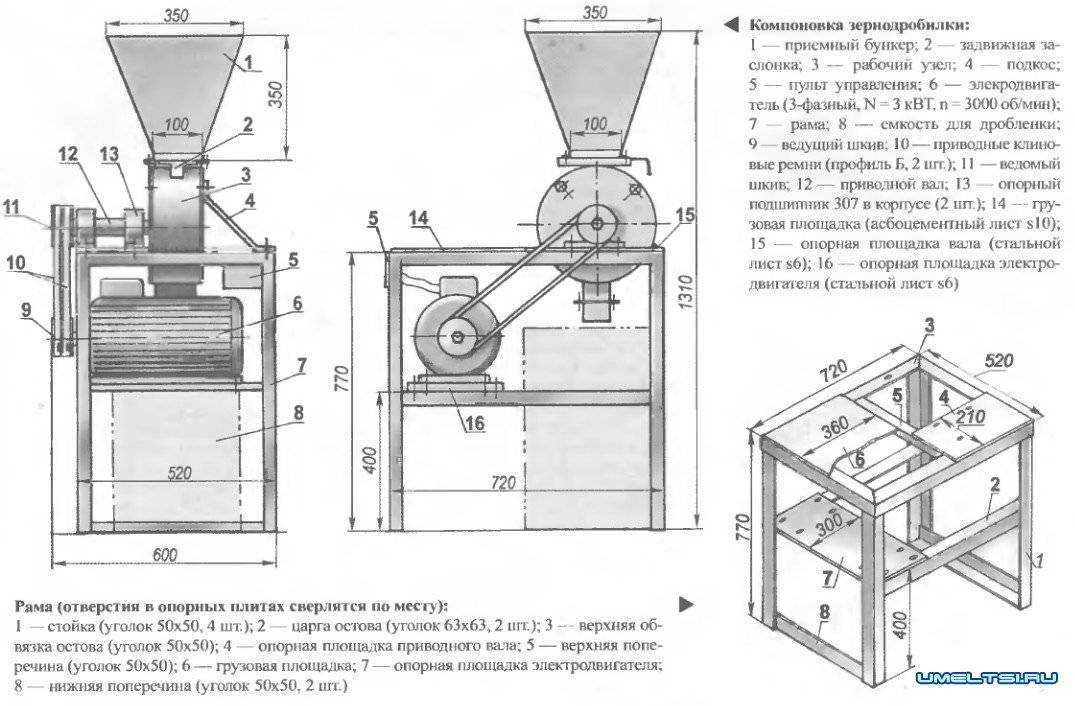

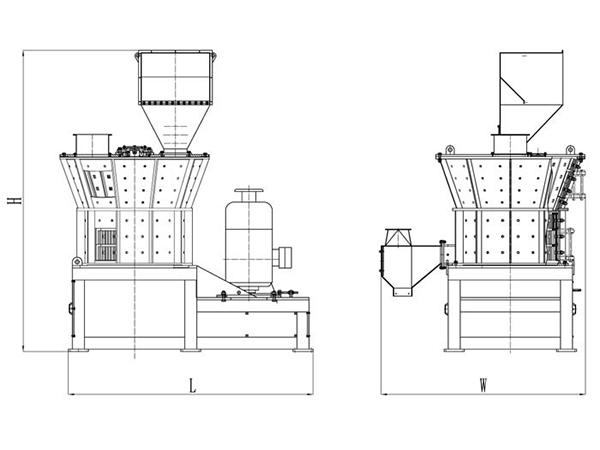

Пеллетайзеры включают в себя прессующие узлы, редукторы, устанавливаемые на рамах, смесители, дозаторы, основные двигатели. Прессы грануляторы – это комплекс прессующих узлов, редукторов и электрических двигателей. Соединительные муфты передают вращение от электрических двигателей к редукторам. Прессующие узлы грануляторов представляют собой матрицу с двумя роликами, которую прикрепляют хомутами к фланцам тихоходных валов редукторов. Проворачивание матрицы исключает фиксация шпонкой. С другой стороны матрицы крепят приемники, образующие с внутренними полостями камеры прессования. На концах главных валов, входящих в камеры прессования гранулятора, с помощью шлицов, закреплены 2 плиты, между которыми установлены прессующие ролики. Концы эксцентриковых осей роликов в плитах устанавливаются во втулки, которые имеют шлицевые наружные концы. Втулки жестко закрепляются на осях и могут свободно вращаться в отверстиях плит. На шлицевых концах втулок устанавливают рычаг, обеспечивающий регуляцию зазора между матрицей и роликами. Ролики гранулятора – это обечайки, вращающиеся вокруг эксцентриковых осей с помощью двух конических роликовых подшипников, закрытых крышками.

Втулки жестко закрепляются на осях и могут свободно вращаться в отверстиях плит. На шлицевых концах втулок устанавливают рычаг, обеспечивающий регуляцию зазора между матрицей и роликами. Ролики гранулятора – это обечайки, вращающиеся вокруг эксцентриковых осей с помощью двух конических роликовых подшипников, закрытых крышками.

Регулировка осевого зазора в подшипниках обеспечивается посредством гайки, фиксируемой винтом, конец которого погружен в стопорную шайбу, прикрепленную усиками в пазах оси. Срезные ножи крепятся гайками на осях и позволяют отрезать гранулы необходимой длины, которые выдавливаются сквозь отверстия матрицы гранулятора. Посредством ослабления гайки возможно изменять длину отрезки гранул. Узлы прессования закрываются крышками, имеющими патрубки для отведения гранулированного продукта. Крышки гранулятора крепятся двумя петлями, при этом плотно прижимаются к щиту и уплотняются резиновыми шнурами.

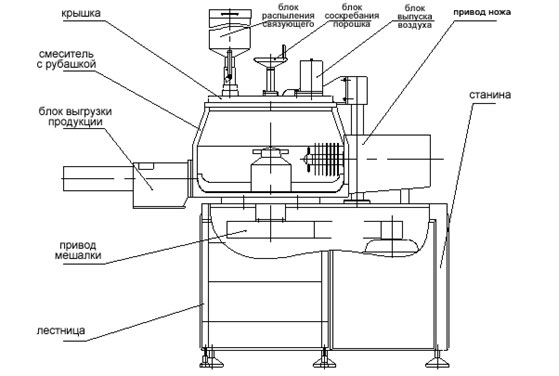

Смесители для гранулятора комбикорма представляют собой горизонтальные цилиндры, с расположенными внутри шнеками, обеспечивающими перемешивание сырьевой массы и подачу ее в камеры прессования. Рабочий орган смесителя – это шнек, которые располагается по осям цилиндров и вращается с помощью двух подшипников. Привод вала шнека смесителей приводит электрический двигатель посредством клиноременной передачи. Изменение положения плит с помощью натяжных болтов обеспечивает натяжение ремней. Смесители грануляторов оборудуют термометрами, позволяющими производить контроль температуры сырьевой смеси по окончании ее обработки горячим паром или водой. Температура сырьевой смеси должна соответствовать рецептурам и технологиям получения гранул определенного качества. Рецептуры и технологии приготовления определенных гранулированных кормов определяет зоотехническая служба организации.

Дозаторы грануляторов – это корпусы в виде горизонтальных цилиндров, внутри которых расположены шнеки. Шнеки дозаторов одними концами крепятся в подшипниковых узлах, а другими в полых валах моторов-редукторов. Работа дозатора обеспечивает равномерную подачу сырьевой смеси в рабочие камеры смесителей.

Шнеки дозаторов одними концами крепятся в подшипниковых узлах, а другими в полых валах моторов-редукторов. Работа дозатора обеспечивает равномерную подачу сырьевой смеси в рабочие камеры смесителей.

Методика проведения контрольных испытаний устройств и узлов грануляторов

Требования безопасности при работе с пеллетайзерами

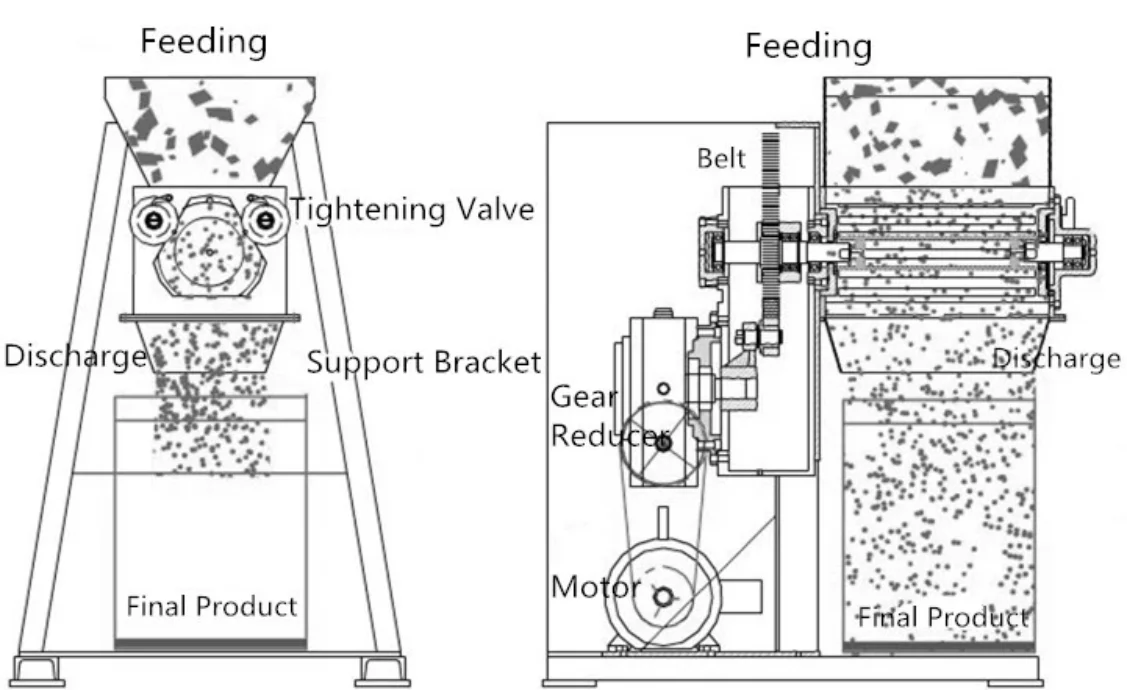

В процессе работы гранулятора комбикорма сырьевая масса из дозаторов направляется равномерно в смесители, в которых происходит увлажнение паром или водой до оптимальной для гранулирования влажности определенной смеси. Далее подготовленная смесь направляется в узлы прессования, гранулятора в которых происходит продавливание ее сквозь матрицу, диаметр отверстий которой придает диаметр гранулам. Готовые гранулы обрезаются специальными ножами и через патрубки кожухов направляются для охлаждения.

Принцип работы гранулятора комбикорма и работа с ним

Поставщики и производители СИЗ

Корзина

Пока нет ни одного товара Добавьте что-нибудь в корзину»

1431 просмотров

Гранулирование кормов — это механический процесс объединения мелких частиц кормовой массы в частицы большего размера, за счёт давления, смачивания и прессования.

Прессование кормов для животных достаточно важный вопрос. Чтобы производить грануляцию производителем, нужно понимать зачем это делать и как. Основные причины – это:

• увеличение эффективности корма;

• увеличение механической эффективности корма;

• улучшение гигиенических показателей корма.

Данную процедуру могут выполнять как специализированные компании по производству комбикормов, так и сами животноводческие фермы, у которых будет стоять линия гранулирования https://dozameh.com/products/granulirovaniye-kombikormov/

Основные принципы работы гранулятора комбикорма.

Каков принцип работы гранулятора кормов? Конечно, различные модели у разных производителей могут отличаться, но главное, чтобы на выходе был качественный продукт, который будет отвечать требованиям даже самого капризного покупателя.

Если не вдаваться в тонкости и особенности всех механизмов, то процесс образования гранул комбикорма можно описать следующим образом: вначале подготавливается сырьё, затем оно загружается сверху в приёмный бункер и равными долями опускается в прессовочную камеру.

В зависимости от типа аппарата для гранулирования комбикорма технологический процесс немного может отличаться. Так, например, у промышленных агрегатов есть дополнительный нагрев кормовой массы, которую потом охлаждают. Данная процедура позволяет выпускать готовый продукт меньшей плотности, увеличенным сроком хранения.

Безопасность при работе с гранулятором комбикорма.

Поскольку в грануляторе комбикормов есть большое количество механизмов, которые могут причинить определённый вред работнику, то и подходить к выбору средств защиты нужно с большим вниманием и правильным подходом.

Помимо защиты от механических повреждений, необходима фильтрация вдыхаемого воздуха от пыли, которая образуется в процессе гранулирования. При выполнении данного вида работ в обязательном порядке необходимо пользоваться средствами защиты органов дыхания (СИЗОД) – респираторами.

Конечно, кроме средств защиты нужно ещё в обязательном порядке для всех задействованных специалистов проводить инструктаж по технике безопасности и регулярно проводить контроль знаний.

Поделись с друзьями:

Возможно, вам будет интересно:

Производство пенообразователей в компании НИЦ Застава

Как правильно выбрать дизайн для корпоративной униформы?

Кабель ВВГнг(А)-LSLTX — расшифровка и характеристики

Как выбрать и арендовать экскаватор?

Оценка статьи

Общая оценка

Ваша оценка

Никто пока не оставил ни одного отзыва. Вы можете стать первым

Принцип работы гранулятора быстрого миксера

Определение гранулятора быстрого миксера?

Скоростной смеситель-гранулятор также называется смесителем-гранулятором с высоким усилием сдвига.

Основная функция гранулятора быстрого смесителя – смешивание порошкообразных компонентов и изготовление из них гранул. Быстрый гранулятор-блендер также называется гранулятором-блендером с высокими ножницами. Используется для смешивания и приготовления гранул.

Оборудование, используемое для смешивания и гранулирования порошковых компонентов. Гранулы формируются в грануляторе с быстрым смесителем (RMG) путем подъема, вращения и опрокидывания дисперсного материала. Вращение крыльчатки и измельчителя на высокой скорости обеспечивает процесс смешивания, когда в него добавляются ингредиенты для смешивания.

Принцип работы RMG

Гранулятор быстрого смешивания использует силу смешивания (сжатия) и силу сжатия, оказываемую рабочим колесом на порошковый материал, для обеспечения состава, плотности и степени агрегации.

RMG состоит из смесительной камеры, крыльчатки, измельчителя, выпускного отверстия, фильтрующего блока, очистителя воздуха и раствора.

Смесительная камера высокоскоростного гранулятора-смесителя бывает трех типов: конусная, куполообразная и круглая, хотя основное назначение всех форм — устранение мертвых углов и заеданий стенок. Где это заканчивается? Он не отделяется от материала. Хорошо перемешать с гранулами. Узел фильтра расположен в верхней части соединителя в вентиляционном фильтре, который позволяет очищающему воздуху выходить из смесительной камеры и удерживать гранулы внутри. Крыльчатка предотвращает смешивание 5-6 кг гранул со смазкой, что позволяет избежать загрязнения.

Условия рабочей среды гранулятора Rapid Mixer

- очень важно поддерживать высокий уровень чистоты в рабочей среде

- Для рабочих частей оборудования допускается только предписанная величина колебания мощности

- во время работы гранулятора Rapid Mixer технологический воздух не должен содержать масла, воды, пыли и любых других примесей

- Важно использовать тот источник воды, который очищен и очищен.

Свободный от всех видов примесей и микробов.

Свободный от всех видов примесей и микробов.

Оператор, работающий в технологической зоне гранулятора быстрого перемешивания, должен носить надлежащие комплекты средств переодевания (униформа, шапочки, перчатки, маска и обувь) для предотвращения переноса примесей

Форма чаши для смешивания RMG классифицируется как

- Купольного типа

- Конический тип

- Круглый тип

В зависимости от характера кормовых частиц RMG классифицируется на

- Смеситель для сухих смесей

- Смеситель для влажной уборки

Смеситель-гранулятор купольного типа

Скоростной смеситель-гранулятор купольного типа представляет собой оборудование, имеющее куполообразную форму чаши для смешивания. И весь процесс смешивания, измельчения и грануляции происходит именно в этой чаше для смешивания.

Смеситель-гранулятор конического типа

Скоростной смеситель-гранулятор конического типа отличается конической формой чаши для смешивания. И весь процесс смешивания происходит в этой смесительной чаше конического типа.

И весь процесс смешивания происходит в этой смесительной чаше конического типа.

Гранулятор быстрого миксера круглого типа

Гранулятор быстрого миксера круглого типа называется из-за круглой формы чаши для смешивания. Все процессы смешивания и измельчения происходят в этой круглой чаше для смешивания.

Гранулятор для сухого перемешивания

Это тип гранулятора для быстрого перемешивания, в котором сырье находится в сухом виде, а все процессы измельчения, измельчения и смешивания происходят в сухом виде. И происходит образование частиц сухого порошка.

Влажный смеситель-гранулятор

Как следует из названия, влажный смеситель-гранулятор используется, когда сырье для смешивания находится в форме, содержащей влагу или суспензию, используемые связующее и растворитель способствуют образованию влажной агломерационной массы.

Детали RMG

- Чаша для смешивания

- Рабочее колесо

- Измельчитель

- Порт нагнетания

- Впускное отверстие для жидкого связующего

- Пневматическая система

- Панель управления

Чаша для смешивания

Чаша для смешивания также называется чашей для смешивания. Он имеет форму арки. и он координирует свободные частицы в вихревое движение с помощью крыльчатки. Чаша отлита в форму и сделана из цельного куска нержавеющей стали. Он не имеет сварочной части. Чаша задумана в форме воронки. Он исключительно гладкий и не имеет мертвых углов.

Он имеет форму арки. и он координирует свободные частицы в вихревое движение с помощью крыльчатки. Чаша отлита в форму и сделана из цельного куска нержавеющей стали. Он не имеет сварочной части. Чаша задумана в форме воронки. Он исключительно гладкий и не имеет мертвых углов.

Крыльчатка

Крыльчатка используется для однородного смешивания или смешивания ткани. Он имеет Z-образную форму под углом 36 градусов. Рабочее колесо работает в трехмерном движении. Скорость крыльчатки должна быть сбалансирована, так как если она высокая, оценка молекулы будет увеличиваться, а если скорость высокая в течение длительного времени из-за постоянного столкновения между частицами, оценка гранул уменьшится. Он состоит из двух заполненных и двух полузаполненных сильных смешивающихся ребер. Расстояние между крыльчаткой и основанием чаши составляет 0,5-1,5 мм. Таким образом, исключительно тонкая ткань очищается на перегородке чаши, в результате чего уменьшается контакт и экономится до 25% энергии.

Измельчитель

Работа измельчителя заключается в разрушении более крупных молекул и превращении их в гранулы. В Quick Blender Granulator используется экстраординарного плана V-образный измельчитель. Скорость вращения измельчителя (50-3000 оборотов на уменьш.). Таким образом, это обеспечивает простое и равномерное гранулирование.

Выпускное отверстие

Выпускное отверстие уравновешено на горизонтальной плоскости в чаше с наклоном 45 градусов, ткань гранул может быть полностью удалена. Для операции открывания и выпуска ткани присутствуют пневматические стволы.

Впускное отверстие для жидкого связующего

Это отверстие имеется в грануляторе быстрого миксера. По этому порту связующее добавляется для связывания. Раствор связующего следует добавлять медленно, его нельзя добавлять внезапно, потому что при резком добавлении существует вероятность увеличения количества связующего, что вызывает неэффективное распределение связующего и может вызвать колебания твердости гранул.

Пневматическая система

Пневматическая система используется для очистки воздуха выпускного клапана, клапана прерывателя и клапана рабочего колеса во избежание перекрестного загрязнения. Пневматическая система содержит манометр воздушного фильтра с другими трубами и пневматическими фитингами.

Панель управления

Панель управления гранулятора Rapid Mixer состоит из 8.S. листовой металл. В панели управления присутствует специальная система индикации и таймер. Система индикации панели управления состоит из индикаторных ламп, это для подачи сжатого воздуха, основного функционального двигателя, двигателя измельчителя, концевого выключателя крышки чаши, а также присутствуют переключатели для открытия и закрытия состояния выпускного клапана. Если давление подачи сжатого воздуха недостаточно, то выключатель на панели управления предотвратит запуск машины.

Принцип работы и принцип работы гранулятора быстрого миксера (RMG) – Фармацевтические обновления

Гранулятор быстрого миксера использовался в фармацевтической промышленности для смешивания фармацевтических ингредиентов и изготовления гранул. Это часть процесса влажной грануляции перед прессованием и наполнением капсул. Его также называют смесителем с большими сдвиговыми усилиями.

Это часть процесса влажной грануляции перед прессованием и наполнением капсул. Его также называют смесителем с большими сдвиговыми усилиями.

Различные части RMG:

RMG, имеющие различные части, такие как рабочее колесо, измельчитель, выпускное отверстие, пневматическая система и панель управления и т. д.….

Крыльчатка:

Купол с крыльчаткой и измельчителемВ нижней части куполообразной чаши из нержавеющей стали Крыльчатки закреплены двумя лопастями половинной длины и двумя лопастями полной длины. Рабочее колесо сконструировано таким образом, что лопасти полной длины толкают материал, а лопасти половинной длины поднимают материал. Импеллер помогает разбить влажную массу на мелкие кусочки и гранулы.

Измельчитель :

Измельчитель имеет очень острые маленькие лезвия, которые специально разработаны для разрезания влажных комков материала на очень мелкие части, которые затем перемешиваются крыльчатками.

Порт выгрузки:

Порт выгрузки используется для выгрузки контейнера, наполненного гранулами. Он расположен в нижней части купола, а открытие выпускного отверстия управляется пневматическим цилиндром, регулируемым цилиндром со сжатым воздухом.

Пневматическая система:

Эта система используется для продувки воздухом выпускного клапана привода измельчителя и привода рабочего колеса во избежание перекрестного загрязнения. Система также содержит манометр воздушного фильтра и другие трубы и пневматические фитинги.

Панель управления :

Панель управления установлена на платформе и имеет вкл./выкл., быстрое, медленное и автоматическое/ручное управление. Имеются таймер, световые индикаторы, элементы управления открытием/закрытием нагнетания, амперметр/вольтметр для двигателей, регулятор воздуха и манометр, воздушный фильтр и панель управления ПЛК (опционально).