Принципы работы аргонодуговой сварки или как правильно варить аргоном

Одна из разновидностей сварки металлов – аргонодуговая, в процессе которой используется газ аргон и электрическая дуга. Эта технология прекрасно подходит для работы с самыми капризными и устойчивыми металлами. Нет определенных ограничений по составу сплава, толщине изделия и его предназначения. Метод подходит для работы с металлом любой конфигурации.

Задача электрической дуги заключается в расплавлении кромки материала, которую необходимо сварить и соединение деталей в этом месте. Газ аргон в силу своих химически инертных свойств не взаимодействует с металлом, а наоборот защищает место сварки от воздействия атмосферы. Он вытесняет кислород и изолирует рабочий участок от ненужных примесей и газов. Это нужно преимущественно для защиты цветных металлов и легированных сталей от воздействия химически активных газов, в том числе кислорода. Они ухудшают качество шва, а некоторые металлы могут даже возгораться. Место сваривания в профессиональном жаргоне звучит как «сварочная ванна».

Место сваривания в профессиональном жаргоне звучит как «сварочная ванна».

В отличие от гелия, при работе с которым требуется специальная защитная одежда или азота, который подходит не для всех сварочных работ, аргон более универсален и неприхотлив.

- Он тяжелее воздуха на 38%, что позволяет вытеснить его из рабочей зоны, защищая ее от ненужных примесей.

- Он не реагирует с рабочими поверхностями и с металлами в составе сплавов в силу своей химической инертности.

Аргоновая сварка металлов и сплавов

Существует несколько видов и особенностей аргонодуговой сварки в зависимости от уровня механизации сварочных работ:

- Ручная сварка при участии неплавящихся вольфрамовых электродов. Процесс полностью управляется сварщиком.

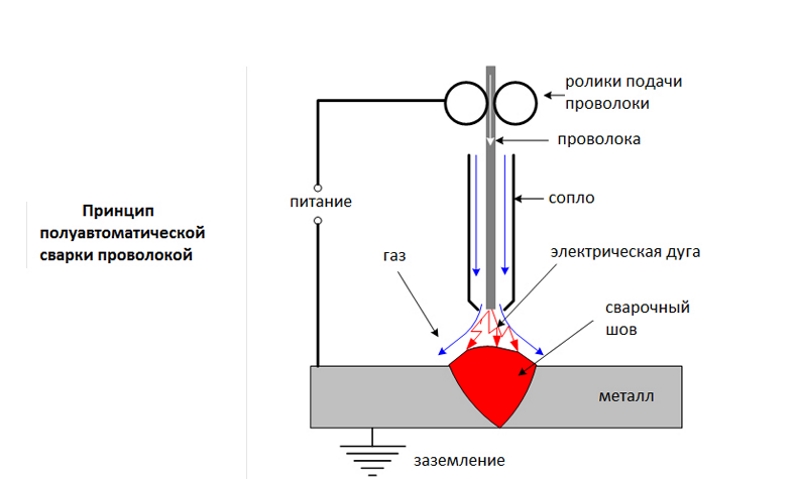

- Полуавтоматическая сварка или же механизированный тип предполагает подачу проволоки машиной, а аргоновую горелку держит мастер.

- Полностью автоматизированная аргонодуговая сварка проводится без участия сварщика.

Подача проволоки и перемещение горелки происходит при помощи роботизированного автомата, работа которого контролируется оператором дистанционно. Этот вид наиболее популярен в современной промышленности, как правило, с крупными элементами.

Подача проволоки и перемещение горелки происходит при помощи роботизированного автомата, работа которого контролируется оператором дистанционно. Этот вид наиболее популярен в современной промышленности, как правило, с крупными элементами.

При работе с аргонодуговыми сварочными аппаратами стоит учитывать особенности и порядок действий:

- Перед началом сварочных работ необходимо позаботиться об очистке рабочих деталей от масел и различного рода грязи. Для этого подойдут как механические, так и химические методы.

- Подачу газа подключают предварительно, за 20-30 секунд до начала работы. В левой руке необходимо держать проволоку, а в правой горелку и поднести их как можно ближе к варочной поверхности. Когда происходит включение тока, между электродом и металлом возникает дуга.

- Проводить горелку необходимо вдоль шва с подачей присадочной проволоки. Действие необходимо проводить постепенно, без поперечных движений и не торопиться, иначе можно разбрызгать металл.

- Чем ближе к сварочной поверхности расположена горелка и проводник, тем короче получится дуга. Именно в таком случае удастся получить глубокий узкий и эстетичный на вид шов.

- Для наибольшей прочности и защиты от примесей горелка и проволока должны находиться в зоне газовой защиты.

- Подача газа прекращается через 15 секунд после окончания работы.

Качество шва при аргонодуговой сварке, удобство использования для тонкостенных элементов и регуляция длины дуги позволяет осуществлять работы с цветными металлами, сплавами различного состава и легированными сталями. Благодаря этому аргонодуговая сварка широко распространена в авиастроении и автомобильной промышленности.

СВАРКА АЛЮМИНИЯ АРГОНОМ

Чаще всего его используют для варки алюминия. Являясь одним из самых распространенных в быту и очень легким металлом, алюминий в то же время химически активен. Сложность сварки алюминия объясняется его молниеносной реакцией с кислородом воздуха. В результате образуется тончайшая, но весьма прочная оксидная пленка. Разрушить эту пленку можно только при высокой температуре, превышающей температуру плавления самого металла. Чтобы этого не произошло, сварку проводят в потоке аргона, который препятствует доступу кислорода, вытесняя его из рабочей ванны. Шов получается красивым и достаточно прочным.

В результате образуется тончайшая, но весьма прочная оксидная пленка. Разрушить эту пленку можно только при высокой температуре, превышающей температуру плавления самого металла. Чтобы этого не произошло, сварку проводят в потоке аргона, который препятствует доступу кислорода, вытесняя его из рабочей ванны. Шов получается красивым и достаточно прочным.

Главное учитывать состояние подаваемого тока. При работе следует использовать только переменный ток. В случае с током обратной полярности температура в рабочей зоне значительно повышается, что может привести даже к плавлению вольфрама.

Использование постоянного тока при варке алюминия теоретически возможно и даже применяется в некоторых случаях, но только при использовании другого инертного газа – гелия. В этом случае стоимость варочных работ обходится в несколько раз дороже.

Еще несколько нюансов подготовки поверхности алюминия к сварке:

- Обязательное обезжиривание металлической поверхности растворителями;

- Удаление прочной оксидной пленки механическим путем или химическими реагентами;

- Дождаться полного высыхания поверхности.

СВАРКА МЕДИ АРГОНОМ

Аргонодуговая сварка подходит для работы не только с алюминиевыми поверхностями (легкий цветной металл), но и для сварки тяжелых цветных металлов, в том числе и меди.

Медь обладает хорошей коррозионной устойчивостью, а также выдерживает воздействие различных агрессивных сред. Для наибольшего качества сварочного шва в случае с медными поверхностями стоит использовать смесь аргона с гелием при постоянном токе.

При этом образуется устойчивая дуга, которая помогает приварить присадочную проволоку из меди. Высокая теплопроводность меди обязывает разделывать медные детали, имеющие толщину более 10 мм и обрабатывать их с двух сторон.

Аргоновая сварка принцип работы

В данном процессе используется электродуга с аргоном в качестве защитной среды.

- На чем основан принцип аргонной сварки

- Аргонная сварка: принцип работы в зависимости от вида

- На каком оборудовании осуществляется аргонная сварка

- Принцип работы аргонной сварки инверторным способом

- Как выбрать режим работы, не нарушая основные принципы аргонной сварки

- Сварка алюминия по принципу аргонной сварки

- Сварка меди по принципу аргонной сварки

- Технология аргонно-дуговой сварки

- Дуговая полуавтоматическая сварка аргоном: принцип и особенности работы, необходимое оборудование и технология процесса

- Что собой представляет дуговая полуавтоматическая сварка в среде аргона

- Режимы аргонной сварки

- Виды сварочного оборудования

- Принцип работы сварочного оборудования

- Подготовка оборудования к сварке

- Аргонная сварка своими руками

- Техника безопасности

- Техобслуживание оборудования

- Источники:

На чем основан принцип аргонной сварки

Благодаря такой технологии удается соединять металлы, работа с которыми считается наиболее сложной. Этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. Принцип аргонной сварки используется для защиты сварочной рабочей ванны от газов и примесей. В качестве защитной оболочки выступают инертные газы.

Этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. Принцип аргонной сварки используется для защиты сварочной рабочей ванны от газов и примесей. В качестве защитной оболочки выступают инертные газы.

Основные качества аргона:

- Гораздо тяжелее, чем воздух. Благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Минусы:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсы:

- Шов высокого качества из-за отсутствия примесей.

- Подходит для соединения заготовок даже очень сложных конструкций благодаря умененному нагреву металла, что исключает деформацию.

- Можно варить однородные и разнородные металлы и сплавы.

- Использование дуги с высоким температурным режимом даёт высокую скорость работы.

Аргонная сварка: принцип работы в зависимости от вида

Виды сварки по степени механизации:

- Ручная. Сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

- Механизированная/полуавтоматическая. Проволоку подает машина, а сварщик работает с горелкой. Используется при сварке нержавейки полуавтоматом.

- Автоматическая. Применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Для обработки листов металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это даёт качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

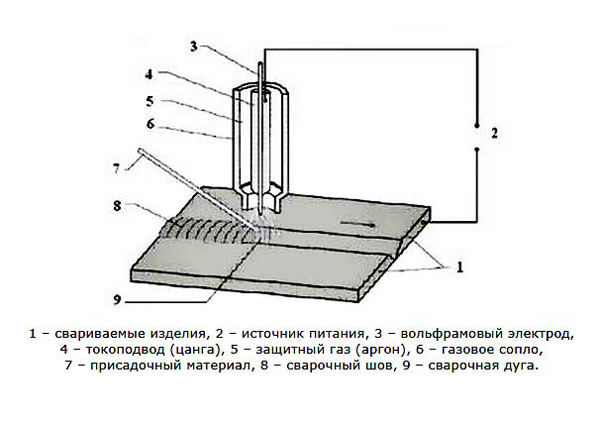

Горелка необходима для подачи электроэнергии и формирования газовой защиты.

Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

Горелка с неплавящимся электродом

Это единственный способ для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

При механизированной аргонной сварке горелка состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Благодаря отсутствию брызг металла вместе с керамическими соплами используются проницаемые для газа сетчатые линзы для образования равномерного потока газа. Эта сварка популярна в непромышленных масштабах.

Горелка с плавящимся электродом

Используют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Принцип работы аргонной сварки инверторным способом

Инвертор представляет собой аппарат дуговой сварки.

Его задача — преобразовывать постоянный ток в переменный. Это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, надежен и отлично подходит для сварочных работ в любых условиях.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Сварка алюминия по принципу аргонной сварки

Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока.

Работа с постоянным током при аргонной обработке алюминия возможна при условии использования чистого гелия в качестве инертного газа.Но такой вариант дороже и технологически сложнее.

Подготовка алюминиевых заготовок:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отлично противостоит ржавчине и устойчива в агрессивных средах. Для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (аргона должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Технология аргонно-дуговой сварки

Это гибрид электросварки (дуговой) и газовой сварки.

Электрическая дуга в данном случае играет роль источника нагрева, который расплавляет и сваривает металл.

Принцип сварки в защитном газе показан на фото.

Во время сваривания цветных металлов и легированных сталей происходит их взаимодействие с воздухом и начинает идти реакция окисления, которая приводит к негативным последствиям.

В результате сваренные швы могут получиться непрочными или наполненными пустотами.

А при взаимодействии алюминия с кислородом начинается процесс горения.

На видео вы можете видеть результат взаимодействия алюминия с кислородом.

Видео:

Дуговая полуавтоматическая сварка аргоном: принцип и особенности работы, необходимое оборудование и технология процесса

Электродуговая сварка в аргоновой среде (АДС) производится для защиты места соединения от влияния воздуха. АДС полуавтоматом освобождает сварщика от подачи электрода и имеет другие технические особенные свойства, которые и делают ее востребованной.

Что собой представляет дуговая полуавтоматическая сварка в среде аргона

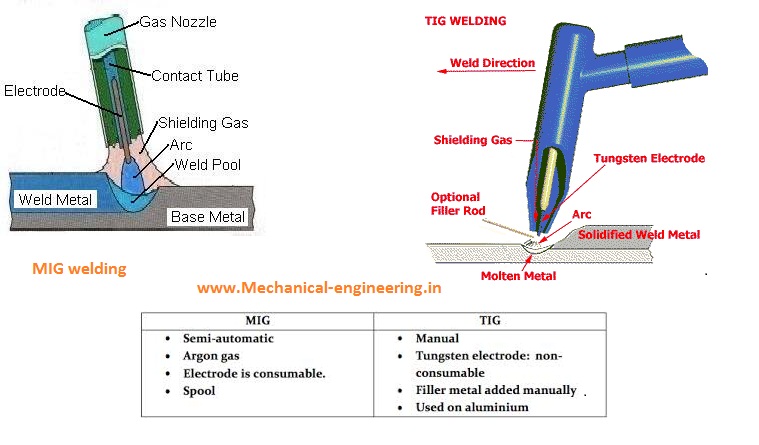

Сварка MIG – полуавтоматическая сварка в среде инертных газов. В данном случае берется аргон – самый доступный и распространенный газ.

В данном случае берется аргон – самый доступный и распространенный газ.

Принцип работы полуавтомата

Полуавтоматическая АДС – это механизированный процесс дуговой сварки, при котором электродная проволока подается с постоянной или переменной скоростью в зону сварки. Одновременно туда поступает газ аргон из баллона.

Сварка полуавтоматом решает проблему с неравномерным нагревом металла и защитой сварочного шва.

Инертный газ подается непосредственно в зону сварки. Идет регулировка подачи присадочной проволоки в соответствии с автоматической подстройкой сварочной силы тока.

Протяжный механизм подает сварочную проволоку. Правильное соотношение скорости подачи и температуры плавления дает равномерное заполнение шва.

Плюсы полуавтоматической АДС:

- Высокое качество шва.

- Облегчается поджиг дуги.

- Возрастает производительность работы.

- Простота технологии.

- Понятная настройка параметров на сварочных аппаратах.

- Наглядность. Видно формирование сварного шва.

- Свобода в пространстве.

- Соединение деталей малой толщины.

- Экономия времени. Не требуется зачистка швов от шлака и смена электродов.

Минусы:

- Дорогое оборудование.

- Немобильность.

Режимы аргонной сварки

Для получения надежного шва требуется правильно выбрать режимы аргонной сварки.

Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Есть специальные справочные таблицы для правильного выбора параметров.и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Принцип работы сварочного оборудования

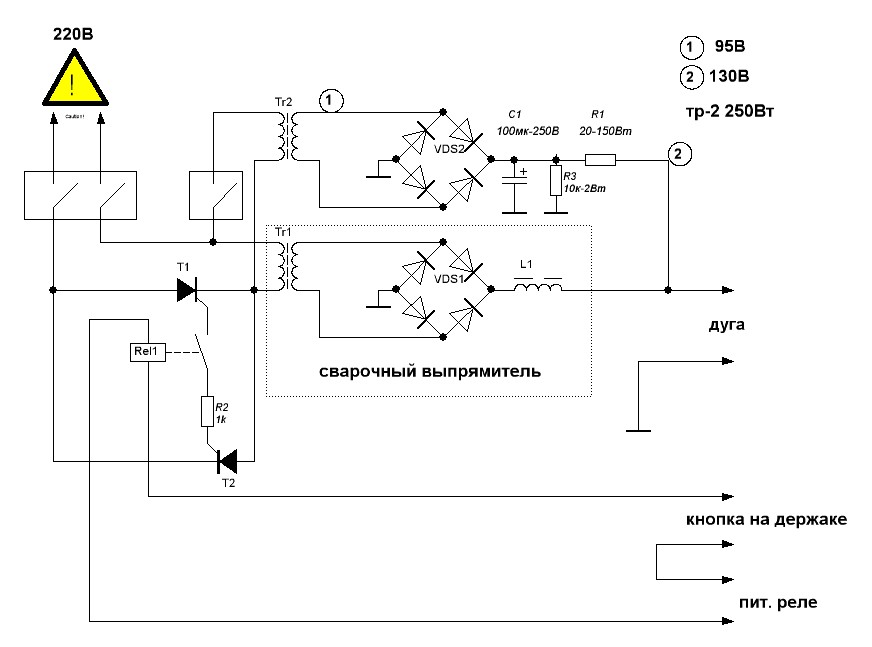

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Подготовка оборудования к сварке

- Конструкция располагается на ровной сухой поверхности так, чтобы вентилятор не закрывался.

- При помощи воздушного шланга производится соединение источника газовой смеси с редуктором или впускным отверстием аппарата.

- Для заземления конструкции следует использовать кабель сечением не меньше 6 мм2. Он подключается к специальному заземляющему контакту на панели инвертора. Некоторые модели аппаратов имеют специальную арматуру и для зануления.

- Горелка с держателем вводится в созданную инфраструктуру также посредством соединительных контакторов с заземлением. Держатель соединяется с плюсовым разъемом, а обратный кабель направляется к минусовому контуру.

- Проверить напряжение в сети мультиметром и в дальнейшем на полученные показания делать акцент при выполнении настроек аппарата.

Аргонная сварка своими руками

Элементы, которые будут использоваться в процессе аргонной сварки

- Трансформатор. Подходит обыкновенная сварочная конструкция с напряжением холостого хода 60-70 В, который применяется для соединения металлов дуговым способом.

- Силовой контактор, который сможет подавать напряжение сварки на горелку.

- Осциллятор.

- Приспособление, которое сможет отрегулировать время обдува газом. Как уже говорилось ранее, аргон надо будет зажечь заранее, а по окончании сварочного процесса газ должен подаваться еще 20 секунд. Для данной задержки используется регулятор.

- Горелка для аргоновой сварки.

- Баллон с газом, в котором должен быть редуктор.

- Электроды из вольфрама.

- Прутья необходимого диаметра.

- Дополнительный трансформатор, который применяется для питания коммутирующих конструкций.

- Выпрямитель для питания коммутирующих конструкций постоянным током напряжением 24 В.

- Газовый электроклапан. Если используется постоянный ток, то напряжение должно быть 24 В. Если же применяется переменный ток, то рекомендуемое напряжение — 220 В.

- Реле для осциллятора и контактора.

- Индуктивный фильтр.

Используется для защиты трансформатора сварки от высоковольтных импульсов, которые посылаются осциллятором.

Используется для защиты трансформатора сварки от высоковольтных импульсов, которые посылаются осциллятором. - Амперметр, с помощью которого можно измерить сварочный так.

- Аккумулятор от автомобиля (55-75 Аh). Можно использовать как рабочий, так и неисправный. Его понадобится включать в цепь для того, чтобы была возможность сократить постоянную составляющую тока, которая всегда появляется в процессе сварки на переменном токе.

- Защитные очки.

Их можно приобрести в магазине или сделать своими руками.

Техника безопасности

- Источник газа должен находиться в удалении от непосредственной рабочей зоны.

- Использовать воздушный шланг и редуктор следует только при условии, что они герметичны, исправны и соответствуют разъемам для подключения.

- Сварочный аппарат для аргонодуговой сварки нельзя подключать к сети, находящейся под напряжением. К тому же контур должен иметь заземление.

- Вся кабельная проводка должна иметь проверенную изоляцию.

Техобслуживание оборудования

После каждого сеанса сварки аппарат очищается от пыли, следов расплава и других технологических загрязнений. В условиях интенсивной эксплуатации регулярно мультиметром проверяется корректность электротехнических настроек, их соответствие показаниям индикаторов и регуляторов. Также проверяются разъемы аппарата аргонодуговой сварки, вспомогательные механизмы подачи проволоки (при наличии) и измерительные приборы.

Источники:

- vt-metall.ru

- rezhemmetall.ru

- Elsvarkin.ru

- prompriem.ru

- StankiExpert.ru

- proinstrumentinfo.ru

- tokar.guru

- Как?Просто! — kakprosto.ru

- stanok.guru

- Asutpp

- SYL.ru

- rabtehnika.ru

- Nastroy.net

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Сварка вольфрамовым электродом в среде инертного газа (TIG): работа, применение

Сегодня я буду обсуждать определение, применение, схему, аппарат, работу, преимущества и недостатки сварки вольфрамовым электродом в среде инертного газа (TIG). Вы также узнаете разницу между сваркой TIG и MIG.

Подробнее: Приварка шпилек

Содержание

- 1 Что такое сварка ВИГ?

- 2 Применение

- 2.0.1 Схема сварки ВИГ:

- 3 Аппарат для сварки вольфрамовым электродом в среде инертного газа

- 4 Принцип работы сварки TIG

- 4.0.1 Посмотрите видео ниже, чтобы узнать, как работает дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW): между сваркой MIG и TIG

- 6 Преимущества и недостатки сварки TIG

- 6.1 Преимущества

- 6.2 Недостатки

- 6.3 Подпишитесь на нашу рассылку новостей

- 6.4 Пожалуйста, поделитесь!

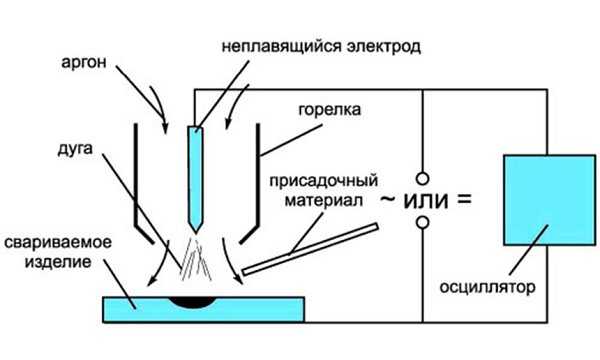

Что такое сварка TIG?

Сварка вольфрамовым электродом в среде инертного газа (TIG) также известна как дуговая сварка вольфрамовым электродом в среде инертного газа (GTAW).

Это процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод. Электрод защищен от атмосферного загрязнения или окисления инертным защитным газом (смесь аргона или гелия). Присадочный металл может добавляться, а может и не добавляться для этих автогенных сварных швов.

Это процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод. Электрод защищен от атмосферного загрязнения или окисления инертным защитным газом (смесь аргона или гелия). Присадочный металл может добавляться, а может и не добавляться для этих автогенных сварных швов.Электрическая энергия передается током через столб сильно ионизированного газа и паров металлов, известный как плазма. Этот процесс сварки стал успешным в 1940s для соединения алюминия и магния. Он использует защитный слой из инертного газа для защиты сварного шва, в отличие от других процессов дуговой сварки, в которых используется шлак.

Подробнее: Дуговая сварка шпилек и ее методы

Области применения

Ниже приведены области применения сварки ВИГ:

- Она широко используется в аэрокосмической промышленности

- В промышленности используется сварка ВИГ для тонких заготовок, особенно цветных металлов.

- Используется в производстве космических аппаратов

- Сварка ВИГ подходит для тонкостенных труб малого диаметра, что делает ее применимой в велосипедной промышленности.

- Используется для ремонта и производства работ.

- Этот процесс используется для ремонта инструментов и штампов, особенно изготовленных из алюминия и магния.

Некоторые материалы для сварки ВИГ включают:

Нержавеющая сталь, легированная сталь, алюминий, титан, медь, магний, никелевые сплавы

Схема сварки ВИГ:

Подробнее: Знакомство с электродуговой сваркой

Вольфрамовый сварочный аппарат в среде инертного газа

Аппарат для сварки TIG состоит из следующих компонентов:

- Источник питания переменного или постоянного тока

- Неплавящийся вольфрамовый электрод

- Головка для сварки инертным газом

- 0

Подробнее: Понимание процесса газовой сварки

Принцип работы сварки TIG

Работа сварки вольфрамовым электродом в среде инертного газа менее сложна и ее легко понять. Он работает по тому же принципу, что и сварка MIG; основной металл и связующие материалы плавятся под действием тепла, выделяемого электрическим током.

затем он остывает и образует прочные швы. Хотя между сваркой все же есть огромная разница, несмотря на сходство.

затем он остывает и образует прочные швы. Хотя между сваркой все же есть огромная разница, несмотря на сходство.Подробнее: Сварка металлов в среде инертного газа (MIG)

Посмотрите видео ниже, чтобы узнать, как работает дуговая сварка вольфрамовым электродом (GTAW):

Подробнее: Дуговая сварка с флюсовой проволокой (FCAW)

Различия между MIG и сварка TIG

В таблице ниже показана разница между сваркой TIG и MIG:

MIG Welding TIG WELDIN подается в зону сварки из проволочной ванны. При сварке вольфрамовым электродом в среде инертного газа (TIG) используется неплавящийся электрод (поэтому он остается неподвижным и неповрежденным во время сварки). Сам электрод расплавляется для подачи необходимого присадочного металла, необходимого для заполнения корневого зазора между основными металлами. Таким образом, электрод выступает в роли присадочного металла (дополнительный присадочный материал не требуется).

При необходимости дополнительно подается присадочный металл путем подачи в дугу присадочного стержня малого диаметра. Поэтому присадочный металл поставляется отдельно. Состав электродного металла выбирается исходя из основного металла. Обычно металлургический состав электродного металла аналогичен основному металлу. Электрод всегда изготавливается из вольфрама с небольшой долей других легирующих элементов (например, тория). Подходит для гомогенной сварки. Его нельзя проводить в режиме автогенной сварки, так как присадочный материал наносится заочно. Особенно подходит для автогенной сварки. Однако его также можно использовать для гомогенного или гетерогенного режима путем подачи дополнительного наполнителя. Электрод-наполнитель для сварки МИГ представляет собой проволоку малого диаметра (0,5–2 мм) и очень длинной (несколько сотен метров), намотанную в проволочный пул. Присадочный материал для сварки TIG обычно имеет форму стержня малого диаметра (1–3 мм) и короткой длины (60–180 мм).

Из-за очень большой длины присадочный электрод можно использовать в течение более длительного времени без замены. Из-за небольшой длины требуется частая замена наполнителя. Это непреднамеренно прерывает процесс сварки. Сварка MIG обычно выполняется либо на переменном токе, либо на полярности DCEP, чтобы электрод можно было расплавить и насадить с большей скоростью. Сварка TIG обычно выполняется с полярностью AC или DCEN для увеличения срока службы электрода. Скорость осаждения наполнителя очень высока, поэтому процесс высокопроизводителен. Низкая скорость осаждения наполнителя. В этом смысле он не очень продуктивен. При сварке MIG обычно образуются брызги. Это приводит к потере дорогостоящего присадочного металла. При сварке ВИГ в основном отсутствуют брызги. Качество и внешний вид сварного шва не очень хорошие. Позволяет легко производить бездефектное надежное соединение с хорошим внешним видом.

Не приводит к дефекту включения вольфрама. Сварка ВИГ иногда приводит к дефекту включения вольфрама (возникает, когда расплавленная/отломившаяся часть вольфрамового электрода внедряется в сварной шов). Подробнее: Знакомство с плазменной дуговой сваркой

Преимущества и недостатки сварки ВИГ

Преимущества

Ниже перечислены преимущества сварки ВИГ.

- Обеспечивает высокое качество сварных швов

- Защищен инертным газом во время процесса

- Сварка ВИГ не дает шлака

- Может выполняться в любом положении сварки

Недостатки

Несмотря на большие преимущества сварки ВИГ при сварке также возникают некоторые ограничения. Ниже перечислены недостатки сварки TIG 9.0003

Присоединяйтесь к нашей рассылке новостей

- Предлагает медленный процесс сварки

- Требуется высококвалифицированный персонал

- Эксплуатационные расходы очень дороги

- Сварщики подвергаются воздействию света высокой интенсивности

Подробнее: Что такое all303 электрошлаковая сварка 900 для этой статьи, где определение, области применения, схема, машина, работа, преимущества и недостатки дуговой сварки вольфрамовым электродом (GTAW), сварки вольфрамовым электродом в среде инертного газа (TIG).

Мы также обсудили разницу между сваркой MIG и TIG. Я надеюсь, что вы получили много от чтения, если это так, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Мы также обсудили разницу между сваркой MIG и TIG. Я надеюсь, что вы получили много от чтения, если это так, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!Принцип работы аппарата для сварки ВИГ

В механике, металлообработке сварочные аппараты довольно часто используются для ремонта, соединения металлических деталей между собой. Существуют различные методы сварки, такие как сварочная проволока, Tig, Mig, Plasma. Сварка TIG является широко применяемым методом благодаря высокой эффективности сварки, хорошему качеству сварки и хорошему качеству.

TIG расшифровывается как Tungsten Inert Gas – это процесс дуговой сварки в защитной среде с использованием инертного газа вольфрама. Во избежание проникновения наружного воздуха сварной шов защищен инертным газом. Тепло, выделяемое дугой между электродом и припоем, способствует плавлению металла. При сварке TIG можно использовать инертный газ или смесь инертных газов.

Классификация сварки TIG

Методы сварки TIG можно классифицировать в зависимости от режима сварки, сварочного тока или модели.

Классификация по режиму сварки: Существует два типа сварки: нормальная сварка и импульсная сварка.

— Регулярная сварка: Ток регулируется трапецеидально, с точками нарастания, поддержанием и снижением до 0.

Импульсная сварка: Ток управления модулируется на определенной частоте. Ширина и цикл также могут быть изменены в соответствии с материалом.

Сортировка по сварочному аппарату: Существует 3 типа.

— В машине используется диодный выпрямитель

— В машине используется тиристорный выпрямитель.

— инвертор.

Сортировка по сварочному току:

— Сварочный аппарат постоянного тока:

+ Тизистор: AC »» »» DC: сварка.

DC: Сварка.

— Сварочный аппарат переменного тока: AC »» »DC» »» AC: Сварка.

Характеристики:

Способ сварки электродом неплавящийся.

Не допускать образования шлака в процессе сварки без использования припоя.

Легко контролировать во время дуговой сварки, легочный поток легко наблюдать.

Высокотемпературный и концентрированный источник тепла.

Преимущества методов сварки TIG

— Сварка по всей толщине из-за большой амплитуды (от 5 до 600А, напряжение 10-35В).

— Наносится на все металлы и сплавы.

— Для высококачественных сварных швов.

— Сварные швы не забрызганы, чистые и красивые.

— Легко контролировать форму сварного шва.

Недостатки:

— Производительность невысокая.

— Требования к квалификации сварщика.

— Трата больших денег на оборудование и материалы.

Применение:

Хорошо подходит для сварки твердых металлов и сплавов, таких как титан и медь.

Для сварки слоев в процессе сварки напорной трубы.

Очень эффективен для сварки алюминия, никеля и нержавеющей стали.

Конструкция аппарата для сварки TIG:

Каждый производитель припоя имеет множество различных типов, но базовый аппарат для сварки TIG имеет следующую структуру:

1. Газовый баллон и нагнетательный клапан:

Используется в качестве защитного газа при сварке TIG. Обычно существует пять типов газов и газов:

— Аргон кристально чистый

—2 чистый

— чистый СО2.

— смесь аргон + гелий

аргон + CO2

2. переменная строка.

3. Сварка и зажим Масса

4. Прочие детали: Охлаждающие детали, проводники, органы управления.