Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

- Преимущества и недостатки технологии

- Технологические особенности сварки

- Оборудование для сварки

- Особенности оборудования

- Самостоятельное выполнение сварочных работ

- Экономическая выгода от выполнения сварки своими силами

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

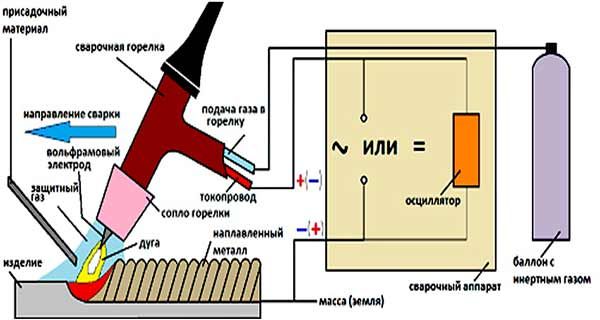

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали.Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

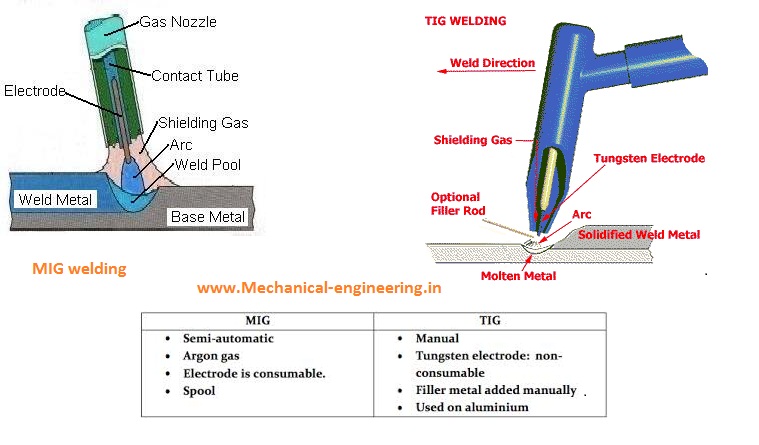

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

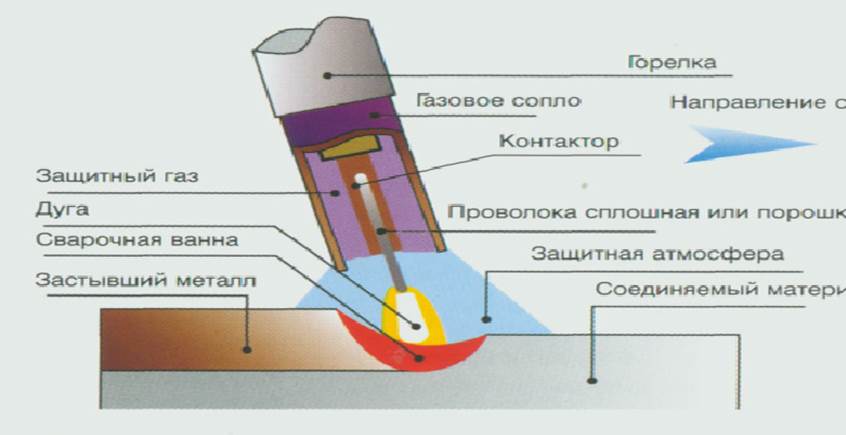

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.

Аргонно-дуговая сварка

Сварка – это способ соединения металлических изделий методом плавления. Однако не для всех видов металлов подходит классическая сварка, так как используемые электроды не всегда могут обеспечить нужный уровень прочности шва. С помощью обычной сварки нельзя прочно соединить изделия из цветных металлов, легированной стали и её сплавов. Для того чтобы получить максимальный уровень прочности в работе с вышеперечисленными материалами используется аргонно-дуговая сварка.

Для того чтобы получить максимальный уровень прочности в работе с вышеперечисленными материалами используется аргонно-дуговая сварка.

Технология

Практически всегда считалось что, для того чтобы сварить что-либо с помощью сварочного аппарата, необходимо обладать специализированными знаниями. Сейчас же современные технологии позволяют использовать сварку в домашних условиях, имея только базовые методы и знания за плечами. Аргонно-дуговая сварка имеет отличительную особенность, которая заключается в её простоте.

Главным отличием данного вида сварки от классики, является то, что в процессе работе используются не электроды, а специальное аргоновое «облако». Причём рабочая температура агрегата может достигать отметки свыше двух тысяч градусов, это позволяет использовать в качестве основного электрода вольфрамовую проволоку, которая не плавится даже при таких высоких значениях температуры.

Особенности сварки аргоном:

- При сваривании металла аргоном расходный материал нужно размещать как можно ближе к металлическому изделию.

Это позволит создать нужную температуру, соответственно, положительно повлияет на итоговые физически характеристики шва. Главный принцип аргонно-дуговой сварки заключается в том, что чем дальше расходный материал располагается от места будущего шва, тем ниже будет качество соединения.

Это позволит создать нужную температуру, соответственно, положительно повлияет на итоговые физически характеристики шва. Главный принцип аргонно-дуговой сварки заключается в том, что чем дальше расходный материал располагается от места будущего шва, тем ниже будет качество соединения. - При работе расходный материал необходимо проводить строго вдоль шва. Только использование параллельного положения электрода при сварке создаёт эстетичный шов.

- Процесс аргонно-дуговой сварки заключается в том, что в момент плавления металла создаётся защитное облако из аргона, которое создаёт защитный барьер для шва, ограждая его от воздействия азота и кислорода из атмосферы. При сварке нужно постоянно отслеживать, чтобы рабочая область и электроды всегда находились внутри аргонового облака.

- Расходный материал, в виде проволоки, должен подаваться с равномерной небольшой скоростью. Это делается для того, чтобы предотвратить разбрызгивание жидкого металла. Весь сварочный процесс подразумевает высокий профессионализм сварщика, так как он должен контролировать: скорость подачи электрода, угол подачи проволоки, соблюдение направления процедуры и точные настройки сварочного аппарата.

- При использовании аргонно-дуговой сварки процесс проваривания должен происходить медленно. Помимо контроля скорости, должны учитываться все металлургические особенности.

Значительно большой процент от всего количества нюансов применения аргонно-дуговой сварки, рабочий узнает опытным путём. Также значительно количество полезной информации он может получить из специализированной литературы. Практически все производители в комплекте со сварочным аппаратом предоставляют небольшие буклеты, в которых описываются основные режимы сварки для того или иного материала.

Оборудования для аргонно-дуговой сварки

Работы по свариванию металлов с помощью защитного облака из газов можно выполнять как специализированными приборами, так и модификациями, так называемых универсальных агрегатов. Вне зависимости от типа сварочного аппарата, аргонно-дуговая сварка подразумевает использование специализированного оборудования, в число которого входят:

- Сварочное сопло – с помощью данного механизма обеспечивается работы горелки.

Это устройство создаётся из материала, стойкого к воздействию высоких температур, так его рабочая деятельность осуществляется при температуре, значение которой может превышать две тысячи градусов по Цельсию. Множество тестов и исследований показало, что идеальным материалом для создания сопла является керамика. Стоит отметить, что размер используемого сопла варьируется от толщины материала, который будет подвергаться свариванию.

Это устройство создаётся из материала, стойкого к воздействию высоких температур, так его рабочая деятельность осуществляется при температуре, значение которой может превышать две тысячи градусов по Цельсию. Множество тестов и исследований показало, что идеальным материалом для создания сопла является керамика. Стоит отметить, что размер используемого сопла варьируется от толщины материала, который будет подвергаться свариванию. - Горелка, её конструкция может принимать разный вид. Точная форма будет зависеть от типа выполняемой работы. Соединения может создаваться с использованием как плавящихся, так и неплавящихся электродов. Отдельно стоит отметить головку с водяным охлаждением, чаще всего используют именно её. Её популярность обусловлена тем, что активное охлаждение позволяет поддерживать уровень температуры ванны на нужном уровне, а также не допускать перегрев расходного материала.

- Осциллятор – его задачей является обеспечение поджигания сварочной дуги бесконтактным методом.

Её использование позволяет поддерживать размер дуги при использовании переменного тока. Сваривание изделий аргоном редко когда обходится без использования осциллятора, так как зачастую данный метод сварки применяют в условиях, когда прикоснуться электродом к материалу невозможно.

Её использование позволяет поддерживать размер дуги при использовании переменного тока. Сваривание изделий аргоном редко когда обходится без использования осциллятора, так как зачастую данный метод сварки применяют в условиях, когда прикоснуться электродом к материалу невозможно. - Реостат – данное устройство помогает осуществлять регулировку силы тока. Практически все профессиональные сварочные аппараты имеют встроенный балластный реостат в своей комплектации.

- В качестве источника напряжения может использоваться как трансформатор, так и сварочный инвентор. По статистическим данным, сварщиками большее предпочтения отдаётся второму варианту. Именно его применение позволяет создать постоянное равномерное напряжения на сварочной дуге, что положительно сказывается на итоговых характеристиках шва. Инвентор достигает пика своего уровня производительности при использовании в трёхфазных сетях.

- Различные дополнительные устройства для выполнения аргонно-дуговой сварки.

Используя данный метод сварки никак нельзя обойтись без использования сварочного поста. Это не что иное, как подходящее рабочее место, которое полностью укомплектовано всеми необходимыми устройствами. Стол может быть как стационарным, так и мобильным.

Используя данный метод сварки никак нельзя обойтись без использования сварочного поста. Это не что иное, как подходящее рабочее место, которое полностью укомплектовано всеми необходимыми устройствами. Стол может быть как стационарным, так и мобильным.

Аргонно-дуговая сварка в автоматическом режиме

Для того чтобы облегчить рабочую деятельность и увеличить производительность очень часто используется сварка аргоном, которая проходит в автоматическом или полуавтоматическом режиме. Сварочные аргоновые установки принято классифицировать на три различных вида.

- Механика – все действия выполняются человеческими силами за исключением подачи расходного материала.

- Автоматическая сварка происходит без непосредственного участия человека. Им осуществляется только контроль и установка всех параметров. Все движения сварочного аппарата и подача электродом выполняются в автоматическом режиме.

- Роботизированная сварка. В этом случае в процессе работы полностью отсутствует человеческий фактор.

Все манипуляции выполняются автоматически, контроль и настройка параметров осуществляется с помощью компьютерной программы.

Все манипуляции выполняются автоматически, контроль и настройка параметров осуществляется с помощью компьютерной программы.

В нашей стране больше всего распространён механический вид. Поэтому чаще всего качество шва и его итоговые характеристики полностью зависят от профессионализма рабочего.

Какие присадочные материалы используются для сварки аргоном?

Использование присадочных материалов необходимо для заполнения сварочной ванны во время создания аргонового облака. Чаще всего присадочные прутки применяются для сваривания металлов, обладающих особыми характеристиками, которые усложняют процесс проведения работы. Использования электродов является обязательным при работе с чугуном, титаном, другими цветными металлами, а также высоколегированной сталью.

Выбор присадочного материала нужно осуществлять исходя из основного материала. Чаще всего используют электроды, созданные из следующих материалов:

- Материал из нержавеющей стали, данный электрод чаще всего используется при работе с материалом, который оснащён свойством сопротивления коррозии.

- Присадка из алюминия и его сплавов. Шов, созданный с применением этого присадочного материала, способен сохранять все свои характеристики под воздействием высоких температур.

- Шов, созданный с помощью присадки из меди или же её сплавов, получает свойство повышенной вязкости. Он способен проводить электрический ток, что является обязательным при сваривании практически всех цветных металлов.

- Использование никелевой присадки позволяет прочно соединять детали из неоднородных материалов. Также электрод из никеля очень часто используют при сварке чугуна, так как он очень тяжело поддаётся обработке высокими температурами, следовательно, и сварить его гораздо сложнее, нежели чем другие материалы.

Порядок выполнения аргонно-дуговой сварки

Сваривать что-либо методом сварки аргоном достаточно легко. Для того чтобы научится этому необязательно проходить определённые курсы. Простота в применение позволяет базово изучить процесс сварки, используя только специализированную литературу и советы профессионалов. В том случае, когда у вас имеется сварочный аппарат высокого качества, создать сварной шов в домашних условиях не вызовет больших трудностей. Сварка в среде защитных газов требует выполнение нескольких обязательных рекомендаций:

В том случае, когда у вас имеется сварочный аппарат высокого качества, создать сварной шов в домашних условиях не вызовет больших трудностей. Сварка в среде защитных газов требует выполнение нескольких обязательных рекомендаций:

- Сварочный шов должен создаваться исключительно по направлению края свариваемого металла. Если движения сварщика будут не прямыми, качество итогового результата, а именно его уровня прочности значительно снизиться.

- Скорость создания шва должна быть умеренной, так как при слишком высокой скорости выполнения работы, металл проварится не достаточно хорошо, а при небольшой скорости он будет плавиться слишком сильно.

- Для того чтобы получить качественный шов с помощью сварки с применением аргона, нужно обеспечивать постоянную скорость подачи проволоки под сварочную дугу. Также перед началом выполнения работ нужно выставить на агрегате нужный режим работы.

Порядок выполнения работы сварки с аргоном

Перед непосредственным началом работы нужно создать защитное облако из аргона, его необходимо подавать примерно за полминуты до включения сварочного аппарата. Прекращать же подачу аргону нужно не раньше чем через десять секунд после окончания работы. Если не соблюдать данные временные значения, шов получит характеристики прочности не высокого уровня, а также на нем могут появиться трещины.

Прекращать же подачу аргону нужно не раньше чем через десять секунд после окончания работы. Если не соблюдать данные временные значения, шов получит характеристики прочности не высокого уровня, а также на нем могут появиться трещины.

Нужно подобрать режим, который идеально подойдёт для сваривания материала. Как правило, список, в котором находятся данные о том, какой режим, с чем лучше справляется, имеется в комплекте с любым сварочным агрегатом. Также там можно обнаружить данные о скорости подачи присадочного материала, нужного напряжения и т.д.

Важно знать: при окончании работы ни в коем случае нельзя выключать сварочный аппарат мгновенно, подача тока должна прекращаться постепенно, для осуществления данной процедуры необходимо использовать реостат.

Где применяется аргонно-дуговая сварка?

Технические характеристики и конструкционные особенности сварочного аппарата для проведения работ в среде защитного облака из аргона, позволяет использовать его для создания прочного соединения между практически любыми цветными металлами и материалами, которые трудно подвергаются термической обработке. Стоит отметить, что соединяемые детали могут быть как однородные, так и разнородные. Данный способ сварки без проблем можно использовать как в промышленных, так и домашних условиях.

Стоит отметить, что соединяемые детали могут быть как однородные, так и разнородные. Данный способ сварки без проблем можно использовать как в промышленных, так и домашних условиях.

Аргонно-дуговая сварка регламентируется государственным стандартом. Им рекомендуется следовать не только в промышленности, но и в быту. Основные пункты, которые являются обязательными для выполнения:

- Запрещается проводить работы рядом с горючими веществами. Рабочее место не должно содержать никаких посторонних предметов.

- Рабочее место и все помещение в целом должно обладать хорошей системой вентиляции.

- Перед тем как приступить к сварке, нужно проверить все оборудование на предмет поломок или дефектов.

- Ни в коем случае нельзя использовать тройники, и похожих устройств, которые будут осуществлять разветвление источников питания.

Преимущества и недостатки данного метода сварки

Любой метод работы имеет как положительные черты, так и отрицательные. Среди недостатков можно отметить большое количество используемого дополнительного оборудования. Также новичку будет достаточно сложно подобрать нужный режим работы агрегата и выбрать более подходящий присадочный материал. Сварку аргоном можно выполнять только в закрытых помещениях, так как воздействие атмосферы, осадком и сильного ветра неблагоприятно влияет на итоговые характеристики шва.

Среди недостатков можно отметить большое количество используемого дополнительного оборудования. Также новичку будет достаточно сложно подобрать нужный режим работы агрегата и выбрать более подходящий присадочный материал. Сварку аргоном можно выполнять только в закрытых помещениях, так как воздействие атмосферы, осадком и сильного ветра неблагоприятно влияет на итоговые характеристики шва.

Среди плюсов, самым главным является простота работы и её высокая скорость. Сварка аргоном позволяет соединять любые материалы, обеспечить такой широкий функционал применения способен только этот метод сварки. Стоит отметить небольшой нагрев материала, многие металлы имеют достаточно низкую температурную отметку, при достижении которой происходит плавление. Ну и, конечно же, варить аргоном что-либо можно как в промышленных условиях, так и в быту, потому что для её использования не обязательно обладать дополнительными знаниями и иметь большой опыт работы за плечами, достаточно наличия базовых понятий и определений.

Что такое сварка TIG: принцип, работа, оборудование, области применения, преимущества и недостатки диаграмма. TIG означает сварку вольфрамовым электродом в среде инертного газа, или иногда эту сварку называют дуговой сваркой вольфрамовым электродом. В этом процессе сварки тепло, необходимое для формирования сварного шва, обеспечивается очень интенсивной электрической дугой, которая образуется между вольфрамовым электродом и заготовкой. В этой сварке используется неплавящийся электрод, который не плавится. В основном в этом случае не требуется никакого наполнителя.0005 тип сварки

, но при необходимости сварочный пруток подается непосредственно в зону сварки и расплавляется с основным металлом. Эта сварка в основном используется для сварки алюминиевых сплавов.Принцип:

Сварка ВИГ работает по тому же принципу, что и дуговая сварка . В процессе сварки TIG между вольфрамовым электродом и заготовкой возникает высокоинтенсивная дуга. При этой сварке в основном заготовка подключается к положительной клемме, а электрод подключается к отрицательной клемме. Эта дуга производит тепловую энергию, которая в дальнейшем используется для соединения металлической пластины на сварка плавлением . Также используется защитный газ, который защищает поверхность сварного шва от окисления.

Эта дуга производит тепловую энергию, которая в дальнейшем используется для соединения металлической пластины на сварка плавлением . Также используется защитный газ, который защищает поверхность сварного шва от окисления.

Оборудование

Источник питания:

Первой единицей оборудования является источник питания. Для сварки TIG необходим мощный источник питания. Он использует как источник питания переменного, так и постоянного тока. В основном постоянный ток используется для нержавеющей стали, мягкой стали, меди, титана, никелевого сплава и т. д., а переменный ток используется для алюминия, алюминиевого сплава и магния. Источник питания состоит из трансформатора, выпрямителя и электронного управления. В основном требуется 10–35 В при токе 5–300 А для правильного образования дуги.

Горелка TIG:

Это наиболее важная часть сварки TIG. Эта горелка состоит из трех основных частей: вольфрамового электрода, цанги и сопла. Эта горелка имеет водяное или воздушное охлаждение. В этой горелке цанга используется для удержания вольфрамового электрода. Они доступны в различном диаметре согласно диаметру вольфрамового электрода. Сопло позволяет дуге и защитным газам поступать в зону сварки. Поперечное сечение сопла маленькое, что дает высокую интенсивную дугу. На сопле имеются проходы защитных газов. Сопло TIG необходимо регулярно заменять, так как оно изнашивается из-за наличия сильной искры.

В этой горелке цанга используется для удержания вольфрамового электрода. Они доступны в различном диаметре согласно диаметру вольфрамового электрода. Сопло позволяет дуге и защитным газам поступать в зону сварки. Поперечное сечение сопла маленькое, что дает высокую интенсивную дугу. На сопле имеются проходы защитных газов. Сопло TIG необходимо регулярно заменять, так как оно изнашивается из-за наличия сильной искры.

Система подачи защитного газа:

Обычно в качестве защитного газа используется аргон или другие инертные газы. Основное назначение защитного газа — защитить сварной шов от окисления. Защитный газ не пропускает кислород или другой воздух в зону сварки. Выбор инертного газа зависит от свариваемого металла. Имеется система, регулирующая подачу защитного газа в зону сварки.

Присадочный материал:

В основном для сварки тонких листов присадочный материал не используется. Но для толстого шва используется присадочный материал. Присадочный материал используется в виде стержней, которые вручную подаются непосредственно в зону сварки.

Работа:

Работа сварки TIG может быть резюмирована следующим образом.

- Во-первых, низковольтный источник высокого тока, подаваемый источником питания на сварочный электрод или вольфрамовый электрод. В основном электрод

подключается к отрицательной клемме источника питания, а заготовка — к положительной клемме. - Этот ток образует искру между вольфрамовым электродом и заготовкой. Вольфрам — это неплавящийся электрод, который дает очень интенсивную дугу. Эта дуга производит тепло, которое плавит основные металлы, образуя сварное соединение.

- Защитные газы, такие как аргон, гелий, подаются через клапан давления и регулирующий клапан в сварочную горелку. Эти газы образуют защитный экран, который не пропускает кислород и другие химически активные газы в зону сварки. Эти газы также создают плазму, которая увеличивает теплоемкость электрической дуги, тем самым повышая качество сварки.

- Для сварки тонкого материала присадочный металл не требуется, но для выполнения толстого соединения используется присадочный материал в виде стержней, которые сварщик вручную подает в зону сварки.

Применение:

- В основном используется для сварки алюминия и алюминиевых сплавов.

- Используется для сварки нержавеющей стали, сплавов на основе углерода, сплавов на основе меди, сплавов на основе никеля и т. д.

- Используется для сварки разнородных металлов.

- В основном используется в аэрокосмической промышленности.

Преимущества и недостатки:

Преимущества:

- ВИГ обеспечивает более прочное соединение по сравнению с дуговой сваркой в среде защитного газа.

- Соединение более устойчиво к коррозии и пластично.

- Может формироваться широкий спектр конструкций швов.

- Не требует флюса.

- Его можно легко автоматизировать.

- Эта сварка хорошо подходит для тонких листов.

- Обеспечивает хорошее качество поверхности благодаря незначительным брызгам металла или сварочным искрам, которые повреждают поверхность.

- Безупречный шов может быть создан благодаря неплавящемуся электроду.

- Больше контроля над параметрами сварки по сравнению с другой сваркой.

- В качестве источника питания может использоваться как переменный, так и постоянный ток.

Недостатки:

- Толщина свариваемого металла ограничена примерно 5 мм.

- Требовалась высокая квалификация труда.

- Первоначальная стоимость или затраты на настройку выше по сравнению с дуговой сваркой.

- Это медленный процесс сварки.

Это все о сварке TIG, принципе, работе, оборудовании, применении, преимуществах и недостатках. Если у вас есть какие-либо вопросы относительно этой статьи, задайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в своих социальных сетях. Подписывайтесь на наш канал, чтобы не пропустить еще больше интересных статей. Спасибо, что прочитали это.

Делиться — значит заботиться :)-

Принцип плазменной дуговой сварки и отличия от GTAW (TIG)

Плазменно-дуговая сварка (PAW) — это процесс дуговой сварки, аналогичный дуговой сварке вольфрамовым электродом (GTAW). Дуга образуется между электродом, обычно изготовленным из спеченного вольфрама, и медным соплом или заготовкой. В отличие от газовой вольфрамовой дуговой сварки, электрод для плазменной дуговой сварки расположен внутри корпуса горелки; следовательно, плазменная дуга отделена от оболочки защитного газа. Плазма проталкивается через тонкое медное сопло, сужающее дугу, и плазма выходит из отверстия с высокой скоростью и высокой температурой.

Дуга образуется между электродом, обычно изготовленным из спеченного вольфрама, и медным соплом или заготовкой. В отличие от газовой вольфрамовой дуговой сварки, электрод для плазменной дуговой сварки расположен внутри корпуса горелки; следовательно, плазменная дуга отделена от оболочки защитного газа. Плазма проталкивается через тонкое медное сопло, сужающее дугу, и плазма выходит из отверстия с высокой скоростью и высокой температурой.

Каков принцип плазменной дуговой сварки и как она работает?

Можно сказать, что процесс плазменно-дуговой сварки (PAW) является развитием дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) или сварки TIG. Однако конструкция сварочной горелки в PAW сильно отличается от конструкции в GTAW. Горелка PAW с водяным охлаждением имеет два сопла:

- Внутреннее медное сопло с небольшим отверстием, внутри которого расположен неплавящийся вольфрамовый электрод. Внутреннее сопло (иногда называемое плазменным соплом) имеет подачу инертного газа (аргона или гелия или смеси аргона и гелия).

- Внешнее сопло (окружающее внутреннее сопло) для подачи защитного газа.

Сварочная дуга может зажигаться между вольфрамовым электродом и внутренним медным соплом или между вольфрамовым электродом и заготовкой. Дуга подается через отверстие внутреннего медного сопла. Это вызывает сжатие (сужение) дуги, уменьшает площадь поперечного сечения дуги и увеличивает плотность ее энергии. Эта особенность делает плазменно-дуговую сварку « процессом с низким подводом тепла и более высокой плотностью энергии ».

Что такое плазма и как образуется плазма в процессе плазменно-дуговой сварки?

Все мы знаем о трех состояниях материи, а именно. твердые, жидкие и газообразные (например, лед, вода и пар). Но что произойдет, если вы подадите газу больше тепла? Когда вы даете больше тепловой энергии (скажем, более 5000ºC), газ становится ионизированным (электропроводным), и такой ионизированный газ называется плазмой. Некоторые называют плазму четвертым состоянием вещества (предыдущие три состояния — твердое, жидкое и газообразное). Дуга в PAW может образовываться между вольфрамовым электродом и заготовкой или между вольфрамовым электродом и медным соплом. Через внутреннее сопло пропускается инертный газ (аргон или гелий), который нагревается сварочной дугой и ионизируется. Этот ионизированный газ и есть плазма, а узкое отверстие внутреннего сопла, через которое он выходит, делает плазму сжимающей и высокой скоростью.

Некоторые называют плазму четвертым состоянием вещества (предыдущие три состояния — твердое, жидкое и газообразное). Дуга в PAW может образовываться между вольфрамовым электродом и заготовкой или между вольфрамовым электродом и медным соплом. Через внутреннее сопло пропускается инертный газ (аргон или гелий), который нагревается сварочной дугой и ионизируется. Этот ионизированный газ и есть плазма, а узкое отверстие внутреннего сопла, через которое он выходит, делает плазму сжимающей и высокой скоростью.

Температура плазменной дуги очень высока по сравнению с дугой в процессе GTAW. Сочетание высокоскоростной плазмы и высокой температуры приводит к высокой плотности энергии. Высокая плотность энергии приводит к более высокому проплавлению и способности сваривать более толстые металлы на более высоких скоростях сварки. Поток плазмы из отверстия сопла идет с большой скоростью, близкой к скорости звука. Тепловая энергия и температура плазменной струи зависят от потребляемой электроэнергии и расхода плазмообразующего газа. Температура сжатой плазменной дуги может достигать 28000ºC, что очень много по сравнению с 5500ºC обычной сварочной дуги или около 11000ºC при GTAW. Все сварочные дуги в небольшой степени являются плазменными (частично ионизированными), но процесс плазменной сварки образует сжатую плазменную дугу с высокой температурой и высокой тепловой энергией.

Температура сжатой плазменной дуги может достигать 28000ºC, что очень много по сравнению с 5500ºC обычной сварочной дуги или около 11000ºC при GTAW. Все сварочные дуги в небольшой степени являются плазменными (частично ионизированными), но процесс плазменной сварки образует сжатую плазменную дугу с высокой температурой и высокой тепловой энергией.

Плазменно-дуговая сварка представляет собой процесс сварки плавлением, в котором тепловая энергия сжатой плазменной дуги используется для плавления и сплавления стыковых поверхностей. Инертные газы, такие как аргон или гелий, или смесь аргона и гелия, используются в качестве защитного газа для защиты сварочной ванны от атмосферного воздуха и других загрязнителей. Обычно газ, используемый для формирования плазмы и для защиты, один и тот же.

Влияние сужения дуги при плазменно-дуговой сварке

- Меньшее количество проблем связано с остаточными напряжениями и зоной термического влияния (ЗТВ).

- Ограниченная дуга привела к более высокому проплавлению сварного шва и уменьшенной ширине валика сварного шва.

- Тепловая энергия в процессе плазменной сварки зависит от тока плазмы, размера отверстия сопла и плазмообразующего газа.

Сходства и различия между плазменно-дуговой сваркой (PAW) и GTAW (TIG)

Между PAW и GTAW (TIG) есть как сходства, так и различия. Очевидное сходство заключается в том, что оба процесса используют нерасходуемый вольфрамовый электрод и инертные газы для защиты.

Основное различие между PAW и GTAW заключается в том, что GTAW использует для сварки тепло, выделяемое дугой между вольфрамовым электродом и заготовкой. Напротив, PAW использует тепло, выделяемое плазменной дугой между вольфрамовым электродом и заготовкой или между вольфрамовым электродом и плазменным соплом для сварки. Кроме того, плотность энергии в PAW больше, чем в GTAW.

ПРОЧТИТЕ: Руководство по дуговой сварке вольфрамовым электродом в среде защитного газа (GTAW/TIG)

Плазменно-дуговая сварка (PAW)

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка ВИГ

Аппарат для сварки GTAW и PAW

Вы можете использовать свой аппарат GTAW в качестве аппарата PAW, добавив консоль управления плазмой к источнику питания GTAW и заменив сварочную горелку на плазменную сварку факел. Однако этот метод не может обеспечить всю гибкость и эффективность обычного оборудования для плазменной сварки.

Заключение

Плазменно-дуговая сварка относительно нова по сравнению с другими известными сварочными процессами, и ее универсальность неизвестна многим людям. Тем не менее, PAW имеет много преимуществ по сравнению с GTAW/TIG, и в ближайшие дни он будет применяться во все большем количестве отраслей.

Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Это позволит создать нужную температуру, соответственно, положительно повлияет на итоговые физически характеристики шва. Главный принцип аргонно-дуговой сварки заключается в том, что чем дальше расходный материал располагается от места будущего шва, тем ниже будет качество соединения.

Это позволит создать нужную температуру, соответственно, положительно повлияет на итоговые физически характеристики шва. Главный принцип аргонно-дуговой сварки заключается в том, что чем дальше расходный материал располагается от места будущего шва, тем ниже будет качество соединения.

Это устройство создаётся из материала, стойкого к воздействию высоких температур, так его рабочая деятельность осуществляется при температуре, значение которой может превышать две тысячи градусов по Цельсию. Множество тестов и исследований показало, что идеальным материалом для создания сопла является керамика. Стоит отметить, что размер используемого сопла варьируется от толщины материала, который будет подвергаться свариванию.

Это устройство создаётся из материала, стойкого к воздействию высоких температур, так его рабочая деятельность осуществляется при температуре, значение которой может превышать две тысячи градусов по Цельсию. Множество тестов и исследований показало, что идеальным материалом для создания сопла является керамика. Стоит отметить, что размер используемого сопла варьируется от толщины материала, который будет подвергаться свариванию. Её использование позволяет поддерживать размер дуги при использовании переменного тока. Сваривание изделий аргоном редко когда обходится без использования осциллятора, так как зачастую данный метод сварки применяют в условиях, когда прикоснуться электродом к материалу невозможно.

Её использование позволяет поддерживать размер дуги при использовании переменного тока. Сваривание изделий аргоном редко когда обходится без использования осциллятора, так как зачастую данный метод сварки применяют в условиях, когда прикоснуться электродом к материалу невозможно. Используя данный метод сварки никак нельзя обойтись без использования сварочного поста. Это не что иное, как подходящее рабочее место, которое полностью укомплектовано всеми необходимыми устройствами. Стол может быть как стационарным, так и мобильным.

Используя данный метод сварки никак нельзя обойтись без использования сварочного поста. Это не что иное, как подходящее рабочее место, которое полностью укомплектовано всеми необходимыми устройствами. Стол может быть как стационарным, так и мобильным. Все манипуляции выполняются автоматически, контроль и настройка параметров осуществляется с помощью компьютерной программы.

Все манипуляции выполняются автоматически, контроль и настройка параметров осуществляется с помощью компьютерной программы.