Устройство и принцип работы сварочного аппарата инверторного и трансформаторно типа

Трудно недооценить необходимость сварочных аппаратов в домашнем или дачном хозяйстве. Простота конструкции устройства позволяет производить их сборку самостоятельно.

Однако качество выполняемых работ зависит не только от умений, но и внутреннего устройства изделия. Данная статья посвящена устройству и принципам работы этих аппаратов.

Назначение

Сварочный аппарат относится к классу электрических устройств, предназначенных для формирования напряжения питания сварочной дуги. Принцип работы сварочного аппарата основан на преобразовании напряжения сети в сварочную дугу. Поскольку в дуге присутствуют большие токи (до 250 А), то чтобы их получить используют подход понижения напряжения питания дуги. Основная задача конструкции обеспечить устойчивую дугу, температура горения которой может доходить до нескольких тысяч градусов.

Типы сварочных аппаратов

Существует большое количество классификационных признаков, но в конструктивном плане электрические сварочные аппараты подразделяются на:

- трансформаторные;

- выпрямительные;

- инверторные.

Устройство и принцип работы инверторной сварки

Устройство и принцип работы сварочного аппарата трансформаторного типа предполагают, что поддержание стабильности дуги при сварке происходит путём изменения индуктивного сопротивления вторичной (нагрузочной) обмотки. Это достигается введением реактивной катушки, а в мощных версиях – специальными магнитными шунтами.

Популярное решение состоит в раздвижении катушек, что приводит к изменению магнитного потока, в, свою очередь, к регулированию тока. Выпрямительная схема – самая простая. Регулировку выходного тока организуют с помощью тиристоров. Лучшими нагрузочными характеристиками обладает трёхфазная схема выпрямления.

В сварочном аппарате инверторного типа используется принцип двукратного преобразования переменного в постоянное напряжение. Сложность конструкции оправдывается достижимыми техническими характеристиками, влияющими на конечные характеристики сварочной дуги.

Характеристики

К основным техническим показателям агрегата относятся:

- мощность;

- напряжение питания;

- характеристика холостого хода;

- диапазон тока сварки;

- диаметр поддерживаемых электродов;

- защита от перегрева.

Преимущества сварки постоянным током

Сварочные конструкции, работающие на постоянном токе, более предпочтительны по сравнению с их «переменнотоковыми собратьями». К ним относятся:

- мягкость поджига дуги;

- возможность работы с тонкостенными предметами;

- меньшее разбрызгивание металла;

- создание аккуратно проваренного шва;

- отсутствие неприятного, раздражающего треска.

Эти преимущества достигаются исключением прерывистости при горении дуги, которая объясняется синусоидальным характером выходного тока: дуга пропадает при прохождении нулевого уровня.

Сварочный аппарат инверторного типа – эффективное решение

Принцип работы сварочного аппарата инверторного типа использует преобразование сетевого напряжения в постоянное. Далее происходит преобразование выпрямленного напряжения в высокочастотное.

Именно эту операцию реализует инвертор. Используя широтно-импульсное модулирование (ШИМ) происходит регулирование выходного тока. Этот принцип регулирования основан на изменении длительности выходных импульсов.

Этот агрегат вмещает:

- питание силовой части;

- непосредственно силовую часть;

- ШИМ-регулятор;

- питание слаботочной части;

- управление, защита, индикация.

Достоинства

Инверторный тип сварки обладает рядом преимуществ, благодаря которым он заслужил доверие пользователей и популярность. Вот они:

- малые габариты и масса конечного изделия за счёт отсутствия силового трансформатора;

- плавность регулировки выходного тока, реализованная на основе ШИМ-контроллера, позволяет делать ровный шов;

- возможность запоминания часто используемых режимов из-за наличия устройств памяти;

- широкий спектр нагрузочных характеристик вплоть до плазменной резки.

Недостатками изделия считаются сложность и стоимость конструкции.

Таким образом, учитывая все достоинства и недостатки сварочника выполнение «тонких» сварочных работ следует доверить аппаратам инверторного типа. Но, как всегда, главный выбор за пользователем.

Видео:

rmnt.net

Электросварка принцип работы и основные режимы работы

В настоящее время ручная сварка дугой – это один из основных способов объединения нескольких металлических деталей. Активно используется при создании конструкций из металла. Сварка применяется также активно, как литье, штампование, прокат заготовок будущих металлических изделий или их частей. Благодаря ручной сварке с помощью дуги, удалось заменить дорогие и сложные в изготовлении металлические изделия, произведенные способом цельной штамповки. Итак, давайте рассмотрим принцип работы электрической сварки.

Как работает электросварка?

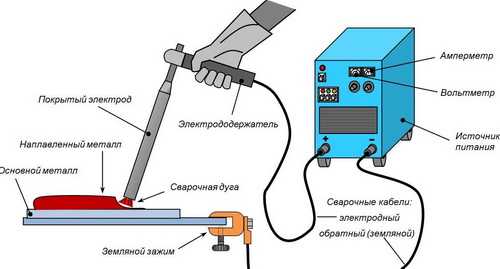

Как известно, металл плавится под воздействием высоких температур. Высокую температуру, которая нужна для расплавки основного металла (и электродного стержня), получают в процессе образования электрической дуги. Расплавленные металлы (электродные и основные), перемешиваются в образовавшийся во время процесса сварочной ванночке. После ее затвердевания получается сварной шов. Электрод, сделанный из стали, покрывается специальным веществом. При его плавлении создается защитный слой в виде той самой сварочной ванночки, которая состоит из шлака и облака из газов. Эта своеобразная защита необходима для того, чтобы уберечь будущий сварной шов от азота и других газов, которые содержатся в окружающей среде.

Для поддержания электрической дуги, электрод и свариваемую деталь подвергают воздействию высокого электрического напряжения. Это осуществляется с помощью особого электрического устройства. Во время воздействия высокой температуры дуги края деталей, подверженных сварке (в том числе и электрод), приобретают жидкую форму (просто говоря, плавятся). Во время этого процесса, появляется так называемая сварочная ванночка, которая первое время является расплавленной. Внутри дуги температура достигает 4 тыс. градусов, иногда бывает и выше. В этой ванночке материал электрода и изделия смешиваются, образуя сварной шов, шлак же, находящийся в расплавленном виде всплывает наверх. Тем самым образуется специальное защитное покрытие. Специальный трансформатор позволяет зажечь дугу и поддерживает ее устойчивое состояние. Такой трансформатор называется сварочным аппаратом.

Разновидности видов электрической сварки

На сегодняшний день электрическая сварка осуществляется посредством переменного и постоянного тока. При соединении металлических деталей и создании единой конструкции, используются специальные выпрямители (при сварке посредством постоянного тока). Кроме того, могут использовать разного рода преобразователи. Во время сваривания деталей посредством переменного тока используют особые сварочные трансформаторы. Эти устройства имеют особую конструкцию. Наиболее часто используется электросварка с использованием дуги. В этом случае, используется электрод, который плавится в этой дуге. Применяют такой вид сварки при соединении цветметаллов, чугунных и стальных деталей и т.д.

Некоторая информация о присадочной проволоке и электродах

Во время сварки посредством постоянного тока, получаемые сварные швы содержат малое количество брызг расплавленного и застывшего металла. Во время сварки применяют два вида электродов: плавкие и неплавкие (угольные). Когда работают с плавким электродом, то шов формируется благодаря расплавлению электрода. Если работа идет с угольным электродом, то плавится специальная присадочная проволока, вводящаяся вовнутрь сварочной ванночки. Во время ручной дуговой сварки, с вводом присадочной проволоки, края свариваемого изделия плотно состыкуются друг с другом.

Во время работы с неплавким электродом, дуга находится между угольным электродом и изделием, подлежащим сварке. Края свариваемого изделия и присадочная проволока достаточно сильно разогреваются и быстро плавятся. Образовавшаяся сварная ванночка содержит расплавленный металл. В процессе застывания, металл кристаллизуется и тем самым создает сварной шов. Метод сварки неплавким электродом прекрасно подойдет для сваривания цветметаллов, или же наплавки особенно твердых сплавов.

Во время работы с плавким электродом, электрод под воздействием температуры электрической дуги начинает плавиться вместе с подлежащим плавке изделием. Застывая, расплавленный металл формирует сварной шов. Метод популярен, и часто используется при ручной дуговой сварке. Однако, такой способ сварки имеет свои плюсы и минусы, о которых стоит поговорить ниже.

Плюсы и минусы ручной дуговой сварки

Для осуществления процесса сварки нужно приобрести специальное оборудование. От цены оборудования зависит и его функционал. Итак, вот основные функции, которые может выполнять хороший сварочный аппарат:

- Сваривание материала в разных пространственных направлениях.

- Сваривание материала в труднодоступных местах.

- Быстрый переход между свариваемыми металлами.

- Ручная электрическая дуговая сварка – это прекрасный способ для сваривания разнообразных сталей, эта возможность стала доступной благодаря широкому выбору электродов.

- Процесс сварки достаточно прост. К тому же, сварочный аппарат компактен, и его транспортировка не составит труда.

Однако, без минусов не может быть и плюсов. Вот основные недостатки ручной электрической дуговой сварки:

- Возникают вредные условия для организма во время сварки.

- От квалификации сварщика зависит качество сварного шва и изделия в целом.

- Достаточно малая эффективность в сравнении с другими технологиями сварки. Также отмечается достаточно низкий коэффициент полезного действия.

Стоит помнить, что благодаря освоению процесса работы с ручным сварочным аппаратом, вы без труда сделаете множество полезных вещей для дачи, загородного дома и гаража.

Некоторая информация о дуге электросварки

От теории, перейдем к практике. Прежде чем привести дугу в рабочее состояние, сварщик кончиком электрода касается части металла, подлежащего сварке. После он сразу же отводит электрод на 3 мм. После осуществления этой операции и вспыхивает дуга. Перед «высеканием» дуги следует закрыть лицо щитком сварочной маски. Именно тогда вспыхивает дуга, равноудаленная длина которой поддерживается посредством постепенного опускания самого электрода, в меру его плавления. Есть и второй способ «активизации» дуги. Специалист проводит электродом по металлу, а после убирает его на короткое расстояние. При этом способе также вспыхивает дуга.

От дуги зависит и качество сварного шва

Дуга должна быть короткой. А вот почему: благодаря короткой дуге, появляется лишь малое количество капель расплавленного металла. При большом количестве капель, сварной шов будет непрочным. Также электрод плавится в медленном, спокойном темпе, выдавая ровный пучок искр. А это, в свою очередь, увеличивает глубину проплавления. Если глубина проплавки будет небольшой, то электрод в процессе окисления начнет разбрызгиваться, это, в свою очередь, сделает шов неровным и содержащим много оксидов (которые также негативно влияют на прочность шва).

Контролируется длина дуги по звуку, который издается при горении. Оптимальная длина дуги определяется благодаря равномерному однотонному звуку. Слишком длинная дуга издает достаточно резкий звук, который нередко прерывается, а также сопровождается разного рода хлопками. Бывают случаи, когда дуга обрывается. Для того, чтобы исправить последствия, дугу возбуждают снова и заваривают то место, где образовался срыв дуги. После осуществления этой операции дальше продолжают осуществлять сварку.

Во время сварки важных мест, к примеру, несущих каркасов строений, или же конструкций, которые будут подвержены износу и переменным нагрузкам, дугу зажигают вне зоны сварного шва. Если поступить иначе, то поверхность будет опалена, что в свою очередь, приведет к разрушению сварного шва в этом месте. Для сварки подобных конструкций должен привлекаться высококвалифицированный сварщик, умеющий на уровне автоматизма контролировать длину дуги и профессионально выполнять ее зажигание.

Важно помнить о длине дуги, от нее зависит качество сварного шва и всего изделия в целом. Кроме этого, сварщик должен уметь придать сварному шву требуемую форму, для того, чтобы изделие было прочным и выглядело эстетично. Выполняются эти операции вручную, без применения особых технологий

Влияние режима сварки на шов

Тип сварочного шва не зависит от его размера. Подразделяют следующие виды сварочных швов: угловой, стыковой, и т.д. Определяются типы благодаря режиму сваривания. Самый главный показатель шва – это коэффициент формы при его проваре. Этот коэффициент представляет собой отношение глубины сварного шва к его ширине. Метод ручной электросварки дугой способен регулировать этот показатель. Коэффициент меняется посредством уменьшения ширины шва. Большая глубина проплава достигается уменьшением его ширины. И наоборот, увеличение ширины проплава уменьшает его глубину.

Влияние параметров тока на сварку

В процессе сварки ключевую роль играет сила тока. С ее увеличением увеличивается глубина проплава. С уменьшением, глубина также уменьшается. На ширину шва сила тока практически не оказывает никакого влияния. В зависимости от плотности металла, нужно подбирать оптимальную силу тока. Многое зависит от вида тока. Работа с постоянным током делает шов уже. На высоких значениях, к примеру, более 3В, изменение сварного шва становится достаточно заметным. Также стоит помнить о том, что ручная электрическая сварка требует наличие электродов разного диаметра.

Похожие статьи

svarnou.ru

Ручная дуговая сварка — видео и принцип работы сварочного аппарата

Метод РДС – это самый распространенный и доступный метод сварки штучным покрытым электродом. В инструкции ручная дуговая сварка видео хорошо видно, что этот метод отличается мобильностью и простотой в использовании, а также не требует никакого дополнительного оборудования. Чтобы познакомиться с техникой сварки и узнать все о методе “ручная дуговая сварка”, видео смотрите на нашем сайте.

Сущность процесса РДС

Сущность ручной дуговой сварки заключается в том, что свариваемый металл плавится теплом дуги, а зажигание, поддержание и перемещение дуги осуществляется ручным способом. Одним из элементов является металлический стержень, а другим – свариваемое изделие.

С помощью источника тока (переменного или постоянного) на кончике электрода образуется сварочная дуга, которая плавит сам электрод и изделие, образуя при этом жидкую сварочную ванну, из которой потом, по мере остывания, формируется будущий шов. Шов, при этом, покрывается шлаковой коркой, которую по окончании сварки отбивают молотком. Иногда сварочные швы требуют дополнительной обработки или зачистки. После просмотра различных видео-инструкций для начинающих, дуговая сварка станет понятным процессом.

Этот метод подходит для сварки углеродистых, низколегированных, конструкционных, высоколегированных, теплоустойчивых сталей. С его помощью, возможно, также резать и наплавлять металл. С использованием специальных электродов, возможно, производить сварку цветных металлов.

Как можно увидеть на видео, электродуговая сварка чугуна или нержавейки осуществляется на постоянном токе, а алюминия – на переменном токе.

Виды и методы РДС

Существуют следующие методы и виды ручной дуговой сварки: сварка «с опиранием обмазки» (дает большую глубину проплавления), сварка «пучком» (увеличивает производительность), сварка «ванным» способом (позволяет экономить электроэнергию и снижает расходы, используется для сварки стержней арматуры), сварка «трехфазной» дугой (обеспечивается стабильность горения дуги), а также сварка «наклонным» или «лежачим» электродом (служит для механизации процесса).

Сварочные аппараты, виды и принцип работы

Полезной будет информация для начинающих: дуговая сварка может осуществляться с применением совершенно разного оборудования: трансформаторных источников, выпрямителей, инверторов.

Любой сварочный аппарат – это, в первую очередь, источник сварочного тока, который необходим для получения и поддержания сварочной дуги. Принцип работы сварочного аппарата заключается в следующем.

В его корпус заключен силовой трансформатор, преобразующий ток из розетки (переменный) с высоким напряжением в сварочный ток (переменный или постоянный) с пониженным безопасным напряжением. С помощью трансформатора также происходит регулировка тока и формирование необходимой вольт-амперной характеристики.

Сварочный аппарат подключается в розетку (первичный ток), и в зависимости от напряжения (220/380 В), к вторичному току в разъемы на передней панели аппарата с помощью токовых наконечников подключается сварочный кабель. От типа применяемого источника будет зависеть, какой сварочный ток будет на выходе из аппарата. Он может быть переменным или постоянным.

Принцип работы сварочного аппарата постоянного тока основан на преобразовании переменного тока из сети, но, благодаря выпрямительному блоку в конструкции таких аппаратов, ток выпрямляется и становится постоянным.

Далее к кабелю присоединяются электрододержатель и клемма заземления (или массовый зажим на изделие). При сварке постоянным током количество тепла на электродах различное, поэтому в сварке введено понятие полярности. Как показано на видео, электродуговая сварка может производиться на прямой или обратной полярности.

Электрододержатель может быть присоединен как к «плюсовому» разъему (обратная полярность), так и к «минусовому» (прямая полярность). Какую полярность выбрать при сварке, зависит от толщины изделия и марки используемых электродов. Классический метод подключения – «плюс» на держатель. Массовый зажим надежно крепится на изделии или заготовках.

Достаточно распространен и способ крепления массового зажима к сварочному столу. Сварочный ток выставляется перед началом сварки с помощью специального регулятора, а его значение зависит от того, какую толщину металла придется сваривать и от выбранного диаметра электрода. Мощность держателя, клеммы заземления, как и толщина сварочного кабеля, подбираются в зависимости от величины сварочного тока.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

основные виды сварочников, принцип работы, преимущества и недостатки различных моделей, критерии выбора » Аква-Ремонт

Сварка — один из самых распространённых методов, позволяющий получить прочное неразъемное соединение материалов. Она обеспечивает необходимое качество и прочность, выполняется быстро и не требует наличия сложного громоздкого оборудования. Технология вполне отработана, она достаточно проста и доступна практически любому желающему ей овладеть. Для выполнения работы требуется только сварочный аппарат и наличие навыков.

Что такое сварка?

Сварка — это технология соединения материалов путём локального нагрева, приводящего к расплаву и смешиванию жидких участков между собой. С помощью этой методики соединяются металлические детали или конструкции, но существуют и технологии сварки полимерных материалов, пластмасс. Истоки этой методики относятся ко времени начала пользования металлом. Первые виды сварки были отработаны во время кузнечных работ, практически единственного в те времена способа обработки металлов. Электродуговая сварка, использующаяся и по сей день, была изобретена в 1881–1882 гг. русскими учёными Бенардосом и Славяновым. С того времени процесс активно изучался и совершенствовался, постепенно достигнув сегодняшнего уровня.

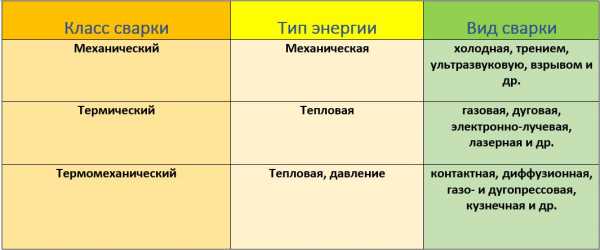

Существуют разные классы и виды сварки, определяемые соответственно формой и видом энергии, затраченной на проведение процесса.

Большинство видов сварки выполняются с помощью специализированного оборудования и используются в ограниченных технологических процессах

Основное распространение получила электродуговая сварка, наиболее простая, применимая практически ко всем металлам, сплавам и соединениям. Принцип действия несложен — между соединяемыми деталями образуется дуга электрического разряда, температура которой настолько высока, что материал плавится. Металл в нагретых участках становится жидким и перемешивается, вследствие чего образуется монолитное соединение на молекулярном уровне. Имеется множество технологических вариантов проведения сварочных работ, но общий принцип не меняется. Достоинства сварных соединений:

- простота, высокая скорость выполнения соединений;

- отсутствие увеличения массы объединяемых конструкций;

- независимость от формы или конфигурации деталей;

- возможность создания герметичного шва;

- процесс происходит почти бесшумно;

- существует возможность механизации и автоматизации процесса;

- стоимость сварки ниже, чем у других способов соединения.

К недостаткам принято относить:

- сварной шов и материал, окружающий его, приобретают значительные остаточные напряжения.

- детали под действием высоких температур изменяют форму и линейные размеры, нарушается плоскость.

- при вибрации или значительных механических (ударных) нагрузках надёжность швов часто оказывается недостаточной.

- качество шва при ручной сварке в значительной степени зависит от уровня квалификации работника.

Альтернативой сварке являются болтовые или заклёпочные соединения, имеющие большую трудоёмкость выполнения и требующие определённой конфигурации деталей. Высокая популярность сварки основана на отсутствии этих недостатков.

Правильно выполненный шов имеет ровную и равномерную форму без лишних брызг и выпуклостей

Качество шва определяется по его форме, отсутствии пропусков, аккуратности.

Шов с пропусками, дефектами и выпуклостями делает поверхность детали неаккуратной и зачастую непригодной к дальнейшему использованию

Основные типы сварочных аппаратов

Существует несколько типов сварочных аппаратов, разработанных в разное время и обладающих определёнными возможностями.

Сварочные трансформаторы

Одна из самых старых и простых конструкций. Представляет собой понижающий трансформатор, изменяющий сетевое напряжение до значений, подходящих для сварочных работ. Регулировка силы тока производится путём изменения расстояния между первичной и вторичной обмотками. На выходе сварочного трансформатора имеется переменный ток, из-за чего качество швов довольно низкое, появляется большое количество брызг. Для сварки цветных металлов и улучшения качества дуги требуются значительные конструктивные изменения, увеличивающие размеры и вес аппарата, который и так довольно массивен.

Сварочные трансформаторы самые дешёвые и надёжные, поэтому до сих пор активно используются для соединения низколегированных марок стали

Для выполнения работы нужны специальные электроды для переменного тока. Чтобы получить приличный шов необходимо иметь немалый опыт и навыки. Кроме того, работа сварочного трансформатора существенно отражается на сетевом напряжении — оно заметно «садится», что отрицательно влияет на состояние бытовой техники. КПД трансформаторов достигает 90%, но часть энергии расходуется на нагрев.

Сварочные выпрямители

Выпрямители появились позже, чем трансформаторы и позволили решить множество проблем, имеющихся у них. Конструкция этих аппаратов включает в себя блок выпрямителя, который преобразует переменный ток, поступающий с трансформатора, в постоянный. В результате появляется возможность выполнять более ответственные работы, варить герметичные ёмкости, делать более аккуратные и прочные швы.

Выпрямители дают возможность соединять цветные металлы, используя обратнополярный режим сварки

Намного меньше разбрызгивание при сварке, что позволяет работать с лицевыми частями конструкций или с деталями, нуждающимися в сохранении ровной поверхности, прилегающей к шву. Важным достоинством сварочных выпрямителей является возможность работать с любым видом электродов.

Сварочные полуавтоматы

Этот вид аппаратов не использует отдельные электроды. Работа ведётся с помощью механизированной подачи сварочной проволоки. Существуют аппараты, выполняющие разные виды работ:

- сварка в облаке инертных газов;

- соединение деталей под флюсом;

- работа с порошковой проволокой;

- универсальные устройства.

Универсальные аппараты имеют набор горелок, предназначенных для нейтральных газов, флюсов и т.д

Отличие этих аппаратов состоит в конструкции горелки, обеспечивающей подвод проволоки параллельно с подачей присадочного материала. Подача проволоки производится специальным устройством, обеспечивающим равномерное поступление по сигналу с горелки. Существуют разные варианты механизма подачи:

- толкающего типа. Расположены перед шлангом горелки и подают проволоку в канал;

- тянущие. Устанавливаются на горелку и направляют проволоку в канал. Их недостаток состоит в увеличении веса горелки, которую сварщику приходится держать в руке;

- тянуще — толкающего типа. Используются при сварке на большом удалении от аппарата, когда подачу проволоки приходится производить на большое расстояние.

Инверторы

Инвертор — самый новый тип сварочных аппаратов. Они используют токи высокой частоты, что позволяет выполнять швы высокого качества, способны делать ответственные, герметичные и аккуратные соединения. Практически все инверторы защищены от перепадов напряжения в сети, от перегрева и прочих изменений штатного режима работы.

Аппараты инверторного типа имеют малый вес и небольшие размеры

Возможности прибора гораздо шире, чем у более старых разновидностей сварочных аппаратов. Инверторы могут использоваться даже новичками, качество шва будет вполне приличным. Существует две технологичных конструкции инверторов — MOSFET и IGBT. Первый вид более старый, на сегодняшний день встречается только в России. В Европе используется технологический протокол IGBT, обеспечивающий соблюдение всех технических норм и требований, соответствующий параметрам сертифицирования продукции.

Критерии выбора устройства

При выборе того или иного оборудования основными критериями являются цена и качество. Если с ценой все более или менее ясно, то категория «качество» для неопытного человека, не имеющего профессиональной подготовки или опыта, представляет некоторые затруднения. Рассмотрим наиболее важные критерии качества сварочных аппаратов.

Напряжение сети питания

Существуют аппараты, рассчитанные на разное рабочее напряжение:

- однофазное. Используются обычные 220 В, что подходит для выполнения домашних работ, но для промышленного пользования не всегда удобно;

- трёхфазное. Напряжение питания — 380 В, имеющееся на любом производстве, но в частном доме его может и не быть;

- универсальное. Такие приборы имеют возможность работы с одно- и трехфазными источниками питания, что позволяет использовать их в любых условиях.

Оптимальный вариант — универсальный прибор, который пригодится везде и способен работать с любыми источниками питания.

Выбирая аппарат, следует учитывать имеющийся источник питания

Мощность

В паспортах приборов встречаются разные значения мощности. Существуют два вида:

- активная мощность. Она указывается в кВт;

- полная мощность, измеряемая в кВА.

Необходимо знать, что активная мощность тратится на выполнение полезной работы, тогда как полная мощность — величина, обозначающая потребление оборудования. Чем выше полная мощность, тем сильнее аппарат будет нагружать сеть.

Эти два значения помогают получить представление о нагрузке на сеть и степени эффективности аппарата. Существует также реальная мощность, обозначающая эксплуатационные возможности аппарата.

Напряжение холостого хода

Величина напряжения холостого хода не должна быть ниже 60 В (в идеале — как можно выше). Низкие значения означают заметные трудности при розжиге дуги, особенно на ржавом металле или при первоначальном розжиге на холодном металле. Выбирая аппарат, надо обращать на это значение самое пристальное внимание, поскольку от него во многом зависит эффективность устройства.

Класс защиты аппарата

Класс защиты аппарата указан в паспорте. Он обозначается буквами IP. В среднем, сварочные аппараты имеют класс защиты от IP21 до IP23. Первая цифра означает ограничение размера предметов, которые могут проникнуть в корпус до 12 мм, в этом случае есть возможность проникновения пыли, мелких частиц. Вторая цифра означает уровень влагозащиты — 1 гарантирует защиту от вертикальных капель дождя, а 3 означает, что в корпус не проникнут капли под углом до 60°. Степень защиты имеет важное значение, хотя варить под дождём не разрешается. Тем не менее, если аппарат остался под открытым небом и пошёл дождь, можно иметь представление о его возможностях.

Инверторы часто перестают работать при отрицательной температуре

Производительность (продолжительность времени работы)

Важное значение, указывающее на продолжительность рабочего времени аппарата. Точнее, определяющее соотношение длительности работы и простоя. Указывается в процентах, которые надо понимать следующим образом: предположим, величина ПВР, указанная в паспорте, составляет 30%. Это значит, что через 3 минуты работы аппарат отключится на 7 минут, хотя на практике такое случается крайне редко, поскольку надо счищать шлак, контролировать качество шва, перемещаться с места на место. Величина ПВР для европейских устройств измеряется при температуре +40°, а у китайских приборов — около +20°, поэтому степень работоспособности выше у «европейцев».

Ограничения по температуре

Согласно ГОСТ, сварочные работы можно выполнять при температурах от -40°, до +40°. На практике ситуация сложнее, так как при сильной жаре работать невозможно, а при минусовых температурах многие аппараты отказываются работать, включая сигнал перегрузки.

Возможность работы от генератора

Наличие этой функции означает, что аппарат способен работать от генератора и это значительно расширяет его возможности. Нередко возникает необходимость производить сварку в поле, где нет сетевого подключения, а питание от генератора подойдёт не каждому аппарату.

Наличие дополнительных функций

К дополнительным функциям можно отнести:

- горячий старт. Выполняется кратковременное повышение силы тока для создания наилучших условий возникновения дуги;

- форсаж дуги. При возникновении прерывания или неустойчивости дуги производится повышение тока, обеспечивающее устойчивость и сохранение оптимальных параметров сварных работ;

- антизалипание электрода. Производится сброс тока и напряжения, при котором электрод свободно отходит от шва. Как только это происходит, параметры тока возвращаются на определённые позиции.

Производитель

Сварочные аппараты широко востребованы и имеют высокий спрос. Они производятся практически во всех странах. Рассматривая страну-производителя, надо иметь в виду определённые особенности. Российские аппараты имеют вполне удачное сочетание цены и качества, способны выполнять все необходимые работы, но уступают по качеству европейским образцам. Технические нормативы, действующие в Европе, требуют от производителей обеспечивать максимальное качество продукции. Китайские аппараты могут иметь как очень высокое, так и совсем низкое качество, приобретение такого оборудования всегда несколько рискованное мероприятие. Устройства родом из США имеют отличное соотношение качества и цены, хотя отыскать американские образцы в продаже не всегда возможно.

Устройства с максимальным набором опций и возможностей предназначены для продолжительной и объёмной работы

Нюансы подбора сварочного аппарата

Выбирая сварочный аппарат, следует учитывать характер выполняемых работ и какие для этого имеются условия. Тип металлов, напряжение в сети, состояние проводки, объёмы и продолжительность работы — все эти факторы влияют на выбор определённого типа и марки аппарата. Основной критерий выбора — место использования.

Для работ на даче или в частном доме надо выбирать устройство, способное выдерживать перепады напряжения, работающее от 220 В (однофазный или универсальный аппарат). Объёмы работ небольшие, поэтому стремиться к высокой ПВР незачем.

Сварочный аппарат, который приобретается для производственных целей, должен быть предназначен для питания от трехфазного источника (или универсал), важным показателем станет большое значение ПВР и мощности.

Правила безопасности при работе

Правила безопасности, относящиеся к особенностям и конструкции конкретной модели сварочного аппарата, подробно изложены в инструкции. Однако, имеются и общие требования безопасности, действительные для всех подобных случаев:

- при выполнении сварочных работ следует одевать закрытую плотную одежду (оптимально — спецкостюм сварщика), не имеющую накладных карманов;

- во время работы обязательно надо пользоваться маской;

- запрещается работать в дождь или сырую погоду;

- следует избегать прикосновений к токонесущим частям;

- нельзя работать, находясь внутри ёмкостей, содержащих пары или остатки легковоспламеняемых жидкостей;

- периодически следует проверять состояние кабеля, а также сопротивление изоляции между корпусом аппарата и обмотками.

Полный перечень правил безопасности широк, но выполнение всех требований обязательно. От этого зависит здоровье и даже жизнь сварщика, а также окружающих его людей.

Рейтинг лучших моделей

Чтобы сделать выбор устройства более простым, рекомендуется ознакомиться с наиболее популярными у пользователей моделями сварочных аппаратов.

Опытные сварщики предпочитают устройства от проверенных производителей

Таблица показывает, что есть дорогие варианты и вполне доступные, основными факторами становятся назначение прибора и предстоящие объёмы работ.

В нашем следующем материале вы найдёте подробное руководство по сварке: как зажечь и поддерживать дугу, как выполнять швы и многое другое: https://aqua-rmnt.com/uchebnik/svarka/kak-pravilno-varit-elektrosvarkoj.html.

Выбор сварочного аппарата производится по различным критериям, охватывающим все стороны эксплуатации устройства, зависит от объёмов работы и прочих условий. Для неподготовленного человека бывает сложно учесть все важные факторы и качества устройства. В случае возникновения затруднений можно обратиться к продавцу-консультанту, а лучше всего — пригласить с собой в магазин опытного сварщика, который поможет определиться с выбором наиболее подходящей модели сварочного аппарата.

Оцените статью: Поделитесь с друзьями!aqua-rmnt.com

Виды и принцип работы электросварки

Сварка является технологическим процессом для получения неразъемных соединений материалов с помощью установления межатомных связей между свариваемыми металлами. С помощью сваривания соединяют однородные и разнородные металлы, а также материалы, содержащие неметаллические элементы.Сварочный процесс экономически выгоден и значительно производительнее, чем другие процессы со схожим результатом работы.

При сваривании электросваркой, тепло, которое необходимо для расплавления металла, получается в результате образования электрической дуги. Расплавленный металл обеих деталей смешивается, образовывая однородную массу в сварочной ванне. Таким способом при затвердевании металла образовывается сварочный шов.

Стальные электроды для сварки электросваркой содержат в своем составе специальное покрытие, которое при плавлении создает защиту для ванночки в виде шлака и различных газов. При сваривании электрической сваркой необходима защита от азота и других газов, содержащихся в атмосфере.

Для поддержания электрической дуги на сварочный электрод и свариваемую деталь подается электроэнергия от сварочного аппарата. Под воздействием температуры, которая возникает от дуги, края электрода и свариваемого металла начинают плавиться.

В этом случае образовывается сварочная ванночка, которая некоторое время остается расплавленной. Температура дуги внутри ванночки составляет около 4 000 градусов по Цельсию. В данной ванночке металл хорошо расплавляется и сплавляется с расплавленным металлом другого изделия. При плавлении шлак всплывает и образовывает защитное покрытие. Энергия, благодаря которой возможно горение сварочной дуги, получается от специального трансформатора.

На сегодняшний день электрическую сварку производят с применением постоянного и переменного тока. При сваривании металлических деталей с помощью постоянного тока применяются специальные выпрямители. Однако в этом случае могут использоваться и преобразователи.

При сваривании переменным током используются сварочные трансформаторы со специальной конструкцией. Чаще всего в этом случае применяется электрическая дуговая сварка с использованием плавящегося электрода. Данный вид сваривания является наиболее распространенным. Такую сварку используют для наплавки самых разнообразных легированных и углеродистых сталей, чугуна и цветных металлов.

При сваривании электрической сваркой нужно учитывать то, что сварочная дуга должна быть как можно короче. Дуга дает небольшое количество мелких металлических капель. Помимо этого электрод плавится в спокойном темпе и дает ровный пучок искр. В таком случае глубина проплавления металла становится большей. Если ручное электросваривание не обеспечивает достаточную глубину проплавки, то при плавлении сварочный электрод будет окисляться и сильно разбрызгиваться, понижая качество сварочного шва.

3g-svarka.ru

Устройство и принцип работы сварочного инвертора, полуавтомата

Техника постоянно развивается и оборудование для сварки не стало исключением. В последнее время на рынке становится все больше аппаратов инверторного типа, которые уже практически вытеснили сварочные трансформаторы во всех сегментах. Конкуренция еще может оставаться только на самом простом уровне, который необходим для использование ручной дуговой сварки, так как более сложные технические процедуры, для которых нужны специальные функции, сейчас выполняются преимущественно инвертерами. Многие специалисты уже смогли на практике оценить все преимущества данных изделий, не говоря уже о том, что в частной сфере они стали практически незаменимы. Это простые в использовании и многофункциональные аппараты. Устройство и принцип работы сварочного инвертора обеспечивает надежное горение дуги, а также формирование качественных и надежных швов.

Внешний вид сварочного инвертора

В последние годы появляется все больше различных моделей, от достаточно миниатюрных аппаратов, которые могут использоваться для переносной сварки и питаться от автономных источников, до больших многофункциональных изделий, применяемых в частной сфере. Большое разнообразие производителей также способствует данному увеличению количества моделей. Компоновка сварочного полуавтомата, простого аппарата и других разновидностей может меняться в зависимости от конкретной модели, но основные принципы сохраняются изменения сильно задевают дополнительные функции, так как для них создаются отдельные блоки. Все это в целом обеспечивает отличные возможности для легкого выполнения сложных операций, благодаря чему оборудование и заслужило высокую популярность у современных специалистов. Но здесь имеются не только сплошные преимущества, так как встречаются и недостатки.

Преимущества сварочного инвертора

- Устройство сварочного полуавтомата инверторного типа, а также обыкновенного аппарата позволяет уменьшить размеры корпуса оборудования, так как все комплектующие оказываются более компактными;

- За счет снижения габаритов корпуса, снижается и общий вес, который в современных моделях может достигать всего 3-4 кг;

- Оборудование не сильно чувствительно к перепадам напряжения, так как встроенная электроника помогает поддерживать стабильность горения дуги и подстраиваться под скачки электричества в сети;

- Стабильное горение дуги не позволяет металлу сильно разбрызгиваться;

- Устройство сварочного инвертора позволяет дополнять технику дополнительными функциями, которые были недоступны и которые помогают улучшить качество сварного шва;

- Техника может работать от обыкновенной бытовой сети, так что здесь не требуется подключение к трехфазной сети;

- Затраты электроэнергии на работу инвертора значительно меньше, чем при работе трансформатором.

Недостатки сварочного инвертора

- Стоимость техники заметно выше, чем у предыдущего поколения, особенно заметно это становится с ростом мощности и количества функций;

- Устройство инверторного сварочного аппарата оказывается сильно чувствительным к перегревам, поэтому, его не рекомендуют использовать для длительных и беспрерывных работ;

- Аппарат может создавать высокий уровень электромагнитных помех вокруг себя, что может повлиять на другие виды техники, находящиеся рядом;

- Здесь также присутствует большая чувствительность к вибрациям, ударам встряскам и так далее, так как внутри присутствует электроника, которая может выйти из строя.

Принцип работы сварочного инвертора

Основной функцией данной техники является преобразование тока из сети в те параметры, которые необходимы для сваривания металла. Для этого ток проходит через сложную систему преобразований. Эта схема выглядит следующим образом:

- Первым делом все поступает на выпрямитель инвертора. Переменный ток из обыкновенной розетки входит в выпрямитель и становится постоянным на выходе.

- Затем происходит снижение напряжения. В сети оно подается с параметрами в 220 В, а специальный инверторный блок понижает его до требуемого значение, заданного настройками. Здесь же постоянный ток снова переходит в переменный, но на этот раз специальный блок повышает его частоту.

- После этого все переходит на трансформатор. Здесь напряжение снова понижается до требуемого значения. Благодаря понижению силы высокочастотного напряжения, начинает возрастать сила высокочастотного тока.

- На последнем этапе преобразованный высокочастотный ток поступает на вторичный выпрямитель, где он снова становится постоянным. Здесь же происходит окончательная регулировка его параметров, которые будут соответствовать заявленным на датчиках характеристикам.

Схема работы сварочного инвертора

Таким образом, принцип работы сварочного инвертора помогает четко контролировать его параметры и повышать частоту тока и напряжения. Благодаря этому улучшается возможность работы с тугоплавкими и сложно свариваемыми металлами. Сюда относится сварка нержавейки, алюминия и прочих разновидностей.

Схема инвертора

Схема сварочного инвертора

Устройство

Устройство каждой модели может иметь ряд особенностей, но в целом многие технические узлы повторяются. В основном плата техники состоит из следующих частей:

- Радиатор выходного выпрямителя – это одна из наиболее объемных деталей, которая служит для вторичного выпрямителя сварочного тока;

- Радиаторы транзисторов – несколько радиаторов, которые в целом своем объеме занимают около четверти платы;

- Кулер – обязательное для инверторов устройство охлаждения, так как здесь большая чувствительность к перегреву;

- Сетевой выпрямитель – первичное устройство для выпрямления поступаемого из сети тока перед последующим его преобразованием;

- Датчик тока – датчик, показывающий параметры получаемого тока;

- Реле мягкого пуска – устройство, помогающее обеспечить легкий старт во время сварочного процесса;

- Интегральный стабилизатор – дополнительный блок, который помогает стабилизировать параметры электричества, даже если идут скачки в сети;

- Помеховый фильтр;

- Конденсаторы помехового фильтра.

Сварочный инвертор без корпуса

Режимы

Принцип работы инверторного сварочного аппарата позволяет ввести несколько дополнительных функций, которые помогут сделать работу более простой.

- Горячий старт. Данная функция помогает увеличить сварочный ток в тот момент, когда электрод касается заготовки. После этого сила тока возвращается на те параметры, которые указаны на датчике. Количество добавленных Ампер зависит от изначальной силы тока, так как она показывается в относительном соотношении, от 5 до 100%. Некоторые модели обладают только фиксированной величиной добавки. С помощью данной функции легче поджигать плохие электроды.

- Форсаж дуги. Данная функция становится незаменимой при сваривании тонких листов металла во время формирования и продвижения сварочной ванны она уберегает электрод от залипания и от прожигания. Здесь постоянно добавляется и убавляется количество тока, чтобы дуга горела стабильно. Принцип действия очень похож на «Горячий старт», но при этом регулировка идет постоянно. Здесь также может присутствовать фиксированное значение или регулируемое.

- Антизалипание. Данная функция не обеспечивает постоянное горение дуги, как это было в предыдущих случаях. Это одно из наиболее ранних и простых нововведений, которые были реализованы в инверторах. В то время, когда электрод залипает, образуется короткое замыкание, нагревающее аппарат и воздействующее на него прочими негативными свойствами. Чтобы избежать этого, при включенной функции антизалипания техника просто отключит подачу питания. Таким образом, ей не будет нанесено никакого вреда и можно будет спокойно продолжить сварку. При желании ее можно отключить или отрегулировать.

svarkaipayka.ru

Электродуговая сварка для начинающих — основные принципы

Электродуговая сварка – широко распространенный в наше время способ соединения металлических деталей для получения из них различных конструкций. В этой статье мы будем рассматривать, что из себя представляет процесс электродуговой сварки и как он должен проводиться – с точки зрения необходимого оборудования и с точки зрения мер предосторожности. Данный материал ориентирован на начинающих сварщиков.

Приручить сварочную дугу под силу каждому

Электродуговая сварка для начинающих

Принцип работы электродуговой сварки

Электродуговая сварка основана на нагреве свариваемых деталей электрической дугой. Как правило, дуга возникает между электродом и деталями – ее теплота расплавляет металл электрода и кромок свариваемых изделий, в результате последние соединяются. Расплавленный шлак идет на поверхность сварочной ванны и образует защитную пленку, которая предохраняет сварной шов от окисления до его остывания.

Для того, чтобы понять, как функционирует электродуговая сварка, вы можете просмотреть тематическое видео – видео поможет вам лучше понять принцип работы.

Для образования дуги используются специальные источники питания, преобразующие ток из электросети. Возможна работа переменным и постоянным током. В первом случае напряжение понижается на трансформаторе, во втором – ток еще и выпрямляется на выпрямителе.

Электроды могут быть плавкими и неплавкими – в первом случае сварной шов создается при расплавлении самих электродов, во втором плавятся специальные прутки присадочного металла, вводимые в сварочную ванну.

Для того, чтобы защищать металл сварочной ванны от окисления, в зону соединения могут подаваться защитные газы (гелий, аргон, углекислый газ и различные смеси газов) посредством сварочной головки.

Чтобы понять принцип защиты сварочной зоны, вы можете просмотреть тематическое видео. В Интернете достаточно много видео, которые посвящены этому процессу, и эти видео помогут вам добиться лучшего понимания проведения работ.

Классификация

Электродуговая сварка классифицируется по различным параметрам:

- По автоматизации – ручная и автоматизированная;

- По защите сварочной зоны – газовая, аргонно-дуговая, электродуговая сварка под флюсом;

- По режиму – работа постоянным током, работа переменным током, импульсная сварка;

- По области применения – электродуговая сварка черных металлов, труб, алюминия.

Устройство электродуговой сварки

Электродуговая сварка подразумевает наличие сварочного аппарата, свариваемых деталей, электрода или присадочных прутков, а также, при необходимости, оборудования для защиты сварочной зоны.

Главная часть сварочного аппарата — источник тока. Его основой является мощный понижающий трансформатор. Источники тока сварочных аппаратов постоянного тока комплектуются выпрямителями для того, чтобы преобразовывать переменный ток из сети электроснабжения в постоянный.

Помимо этого, широко распространены инверторные источники сварочного тока. Принцип их действия таков: переменный ток из сети электроснабжения подается на выпрямитель и преобразуется в постоянный.

Затем на инверторе постоянный ток преобразуется в высокочастотный переменный, который, в свою очередь, преобразуется на сварочном трансформаторе, снижающем напряжение. Сварочный трансформатор для высокочастотных токов имеет существенно меньшую массу, чем трансформатор для стандартного переменного тока частотой 50 Гц. После этого ток может использоваться для работы сразу же или после выпрямления.

Кроме источника сварочного тока сварочные аппараты оснащены различными дополнительными устройствами – проводами для передачи электричества, держателями для электродов и т.д.

Такой шов может быть и вашего исполнения

Вспомогательные инструменты

Для нормального проведения процесса сварочных работ сварщику необходимы:

- Держатель для электродов. Как правило, используются винтовые или зажимные держатели для электродов. Держатель должен быть удобным, не допускать выскальзывания электродов. Держатели классифицируются по ГОСТ.

- Защитная маска – необходима для защиты глаз от излучения сварочной дуги. Материал маски должен обладать низкой теплопроводностью, не воспламеняться от искр, не пропускать ультрафиолетовое излучение. Как правило, маски изготавливают из листовой фибры, на уровне глаз делают специальную прорезь, в которую вставляют стекло светофильтра. Светофильтры, согласно ГОСТ, не должны пропускать ультрафиолетовое излучение, инфракрасное же излучение должно задерживаться как минимум на 96%. Щитки, маски и светофильтры для сварки классифицируются по ГОСТ – для щитков и масок предназначен ГОСТ 1361-69, для светофильтров – ГОСТ 9497-60. Реализуемые защитные приспособления должны соответствовать ГОСТ.

- Средства защиты органов дыхания – поскольку продукты сварочного процесса вредны для здоровья, сварщик должен защищать органы дыхания. Средства защиты, как правило, действуют по принципу респирации. В условиях особой токсичности воздуха в рабочей зоне наряду с масками используются системы очистки воздуха.

Для выполнения вспомогательных операций сварщику необходимы:

- Стальная щетка – для чистки металла;

- Молоток – для отбивки шлака;

- Зубило – для того, чтобы вырубать дефектные участки шва;

- Фартук и рукавицы.

Меры безопасности

Поскольку сварка – достаточно опасный производственный процесс, необходимо соблюдать следующие меры предосторожности:

- Регулярно проверять оборудование;

- Заземлять свариваемые изделия, аппаратуру и источники тока в соответствии со стандартами;

- Знать меры оказания первой помощи при поражении электрическим током;

- Предохранять органы зрения от светового воздействия электродуги.

Все участки тела сварщика должны быть закрыты

Для начинающих сварщиков будет полезно просмотреть видео по технике безопасности. Если вы посещаете уроки сварки – уделите мерам безопасности пристальное внимание, поскольку это весьма важно. В учреждениях, где проводятся уроки для начинающих сварщиков, вам может попасться задание выполнить реферат по технике безопасности – в этом случае вы будете помнить ее, поскольку выполнить реферат – хороший способ запомнить материал.

Заключение

Мы рассмотрели процесс электродуговой сварки. Надеемся, эта информация будет Вам полезна. Вы можете обучиться сварке, записавшись на курсы, где проводят уроки сварки (для начинающих сварщиков существуют курсы, где можно получить разряд всего за несколько месяцев), либо с помощью видео-уроков для начинающих. Также вы можете прочитать какой-нибудь материал, посвященный этой теме, к примеру – реферат. Хороший реферат способен объяснить много аспектов сварки, и поэтому реферат вполне может считаться обучающим материалом.

zavarimne.ru