Барабанно-шаровая мельница — Википедия

Материал из Википедии — свободной энциклопедии

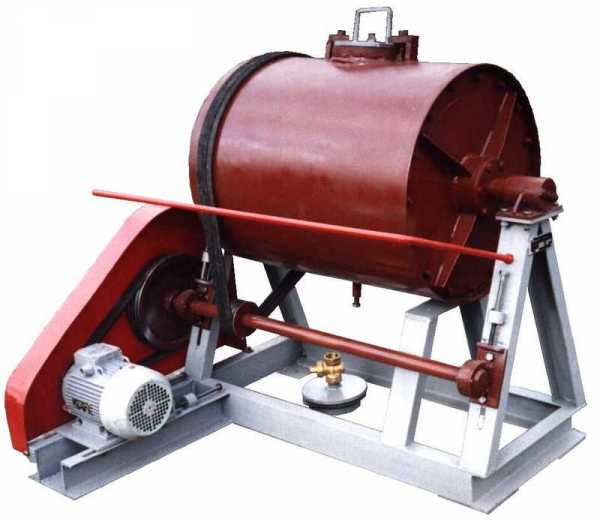

Схема шаровой мельницыБарабанно-шаровая мельница — устройство для измельчения твёрдых материалов. Применяется в основном в горнорудной промышленности, для создания порошка для использования в красках, пиротехнических средствах, и в керамике. Барабанные мельницы используются при производстве цемента, извести, гипса, керамических изделий и т. п. для измельчения материала до частиц размером менее десятых долей миллиметра. Процесс помола отличается большой энергоёмкостью и стоимостью.

В барабанных мельницах материал измельчается внутри полого вращающегося барабана. При вращении мелющие тела (шары, стержни) и измельчаемый материал (называемые «загрузкой») сначала движутся по круговой траектории вместе с барабаном, а затем падают по параболе. Часть загрузки, расположенная ближе к оси вращения, скатывается вниз по подстилающим слоям. Материал измельчается в результате истирания при относительном перемещении мелющих тел и частиц материала, а также вследствие удара.

Шаровые мельницы подразделяются на лабораторные и промышленные. По типу конструкции делятся на однокамерные и двухкамерные. Основная деталь конструкции — вращающийся барабан, частично заполненный шариками определённого диаметра из стали, чугуна и других сплавов, иногда из керамики. Также могут быть использованы галька и кремень, далее мелющие тела. Мелющие тела, перекатываясь во время работы мельницы, превращают необработанное сырьё в порошок. Небольшие шаровые мельницы оборудованы барабаном с ручкой вращения, а также шкивами и ремнями для передачи вращательного движения. Высококачественные шаровые мельницы перемалывают сырьё до гранул размером 0,0001 мм, значительно увеличивая площадь поверхности вещества.

Наиболее эффективными мелющими телами в лабораторных шаровых мельницах для перемалывания является шары из окиси алюминия, также используются шары из различных твёрдых материалов (нержавеющая сталь, сверхтвёрдые сплавы, агат и др.). При обработке пиротехнических смесей используются керамические шары.

В промышленности используют шаровые мельницы с непрерывной подачей сырья на входе и с обработкой готового продукта на выходе. На тепловых электростанциях барабанно-шаровые мельницы применяются для помола углей.

ru.wikipedia.org

Барабанные (шаровые) мельницы — основные типы, устройство, принцип работы, технические характеристики, преимущества и применение

Данное дробильное оборудование представляет собой барабан, наполненный металлическими или чугунными шарами. Преимущественно используется для производства красок, пиротехники, керамики и в других промышленных областях.

Данное дробильное оборудование представляет собой барабан, наполненный металлическими или чугунными шарами. Преимущественно используется для производства красок, пиротехники, керамики и в других промышленных областях.

Патент на барабанную мельницу был зарегистрирован более 180 лет назад. Упоминание о ней имеется в энциклопедии «Промышленность и техника», датированной 1896 годом. Этот механизм описывался как эффективное приспособление для измельчения песка в стекольном производстве.

Название мельница получила от формы камеры, в которой осуществляется обработка материалов, а также по наименованию ударных элементов.

Маркировка моделей осуществляется согласно техническим условиям. Например, обозначение ШБМ 220/330 означает шаровая барабанная мельница с барабаном диаметром 2200 мм и длиной 3300 мм. Допустима также маркировка типа Ш-6. Она характеризует приведенный пример ШБМ 220/330. Что касается иностранных моделей, то у их производителей свои правила маркировки продукции.

Основные классификации

Шаровая мельница классифицируется по свойствам перерабатываемого сырья:

- устройство для осуществления сухого помола,

- устройство для осуществления мокрого помола.

По типу используемых шаров выделяют мельницы:

- со стальными шарами,

- с чугунными шарами,

- с шарами из других сплавов,

- с керамическими шарами.

Устройство и принцип работы

Шаровая мельница – это полый вращающийся вокруг горизонтальной оси барабан, который примерно наполовину заполнен дробящими шариками (ударными элементами).

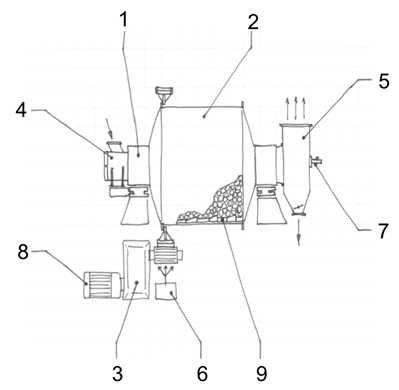

Схема барабанной шаровой мельницы:

1 — корпус, 2 — мелющие тела, 3 — футеровочные плиты, 4 — привод.

В результате вращения шарики, находясь на внутренней поверхности барабана, поднимаются, а затем под действием силы тяжести падают вниз. Через одну из цапф постоянно поступает исходный материал. Частицы сырья путем раздавливания, стирания и ударения измельчаются. Через другую цапфу происходит разгрузка барабана.

Если мельница предназначена для сухого помола, то обработанное сырье выводится с помощью воздушного потока. Воздух возникает при отсасывании его из барабана. Если происходит мокрое измельчение, то материал уводится потоком воды.

С ростом частоты вращения производительность барабанной мельницы сначала растет. Это связано с тем, что шары сначала начинают подниматься на большую высоту. Однако, в скором времени, если скорость продолжает увеличиваться, шары начинают «прилипать» к внутренней поверхности барабана. В этом случае происходит резкое снижение производительности дробильной установки.

В течении некоторого периода функционирования мельницы ее рабочие элементы (шары) изнашиваются. В этом случае их просто добавляют в барабан вместе с исходным материалом. Максимальный уровень загрузки ударных элементов располагается на 50 мм ниже, чем окружность входного патрубка.

Технические характеристики

Диаметр шаров — 30-60 мм.

Максимальный размер частиц исходного сырья – 10-50 мм.

Длина барабана – 1500 – 10000 мм.

Диаметр барабана – 900 – 4000 мм.

Скорость вращения – 10-40 оборотов в минуту.

Мощность двигателя – от 22 кВт.

Производительность – от 2 т в час.

Преимущества и применение

Барабанная мельница эффективна в следующих случаях:

- дробление угля;

- измельчение минерального порошка, гипса;

- дробление мрамора для производства микрокальцита;

- измельчение сырья и клинкера для производства цемента.

Основные преимущества, которыми обладает шаровая мельница:

- простота конструкции,

- возможность регулировки степени измельчения,

- надежность механизмов.

У такого дробильного оборудования есть и свои недостатки: высокая цена, большие габариты, большой расход электрической энергии.

drobilko.ru

Конструктивные особенности шаровых мельниц ПроСтройМат.ру

- Основная информация

- Принципы работы

- Выбор размера

- Оценка мощности

- Конструкция шаровой мельницы

- Конструктивные особенности

Категории и области применения

Помол в шаровых мельницах:

Принципы работы

- Шаровая мельница представляет собой горизонтальную трубу, которая вращается вокруг своей горизонтальной оси

- Труба (корпус мельницы) защищается изнутри плитами футеровки, которые для цементной промышленности изготавливаются из износостойкого легированного литья

- Вращающийся корпус мельницы заполнен мелющими телами

- Мелющие шары при вращении корпуса поднимаются и измельчают материал в результате соударений и трения

ПОТРЕБЛЯЕМАЯ МОЩНОСТЬ ШАРОВОЙ МЕЛЬНИЦЫ ОПРЕДЕЛЯЕТСЯ ДИАМЕТРОМ И ДЛИНОЙ МЕЛЬНИЦЫ, А ТАК ЖЕ УРОВНЕМ НАПОЛНЕНИЯ И СКОРОСТЬЮ ВРАЩЕНИЯ, НО НЕ ЕЕ ПРОИЗВОДИТЕЛЬНОСТЬЮ

Главные параметры:

Подаваемый материал (материалы)

Размеры частиц материала

Размеры частиц продукта

Размолоспособность материала

Удельное потребление мощности, необходимое для помола

Необходимая потребляемая мощность мельницы:

Pabs [кВт] = Pspec [кВтч/т] x Произв-ть [т/ч]

Параметры мельницы:

Диаметр (внутренний с футеровкой)

Эффективная длина помольного пути

Скорость вращения мельницы /

% от критической скорости

Уровень наполнения

Объемная плотность мелющих тел

Критическая скорость мельницы:

n [min-1] = 42,305 / √Di [m] = 100 % ncrit

Обычный диапазон: (70) 72 – 75 % ncrit

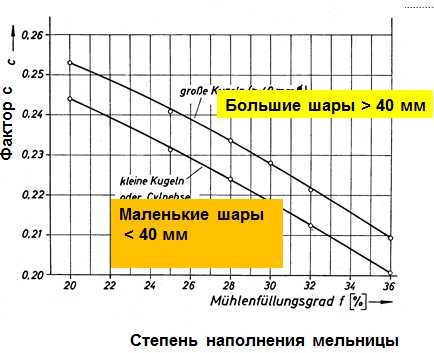

Оценка потребляемой мощности для шаровых мельниц

Потребляемая мощность

Основная функция: Pac = Cc x MGm x Dcl x n

Pac = потребляемая мощность на камеру [кВт]

Cc = конструкционные параметры, f (степень заполнения, мелющие тела)

MGm = масса мелющих тел в камере [т]

n = скорость вращения мельницы [мин-1]

Общая потребляемая мощность

Pa mill = Pa кам.1 + Pa кам.2 [кВт]

Оценка мощности для шаровых мельниц

|

|

|

|

|

|

|

|

Диаметр, м |

5,00 |

Длина, м |

16,00 |

|

|

|

Pi кВт |

6900 |

Скорость мин-1 |

14,50 |

% n critical |

75,5 |

|

|

камера 1 |

камера 2 |

камера 3 |

||

|

Футеровка, мм |

75 |

60 |

|||

|

Диаметр камеры, м |

4,85 |

|

|||

|

Помольный путь, м |

5,75 |

10,25 |

|||

|

Наполнение шарами, т |

134,00 |

230,00 |

|||

|

Наполнение измерено, % |

26,0 |

25,0 |

|||

|

Наполнение калькулировано, % |

28,0 |

25,8 |

|||

|

P кВт |

2179 |

3749 |

0 |

∑ P кВт |

5928 |

|

% Pi |

85,9 |

|

Удельная потребляемая мощность* |

|||||

|

Продукт |

CEM I 52,5 N |

CEM I 52,5 R |

CEM II/A 42,5 N |

CEM II/B 32,5 R |

CEM III/42,5N |

|

Остаток 32 µм |

0,0 |

0,0 |

51 |

62 |

73 |

|

Уд. поверхн. см²/г |

3700 |

4900 |

3000 |

3200 |

4000 |

|

Произв-ть, т/ч |

180 |

105 |

235 |

220 |

120 |

|

Удельная потребл. мощность кВтч/т |

32,9 |

56,5 |

25,2 |

26,9 |

49,4 |

* На валу привода мельницы

|

|

камера 1 |

камера 2 |

камера 3 |

||

|

Футеровка, мм |

75 |

60 |

|||

|

Диаметр камеры, м |

4,85 |

4,88 |

|||

|

Помольный путь, м |

5,75 |

10,25 |

|||

|

Наполнение шарами, т |

134,00 |

230,00 |

|||

|

Наполнение измерено, % |

26,0 |

25,0 |

|||

|

Наполнение калькулировано, % |

28,0 |

25,8 |

|||

|

P кВт |

2179 |

3749 |

0 |

∑ P кВт |

5928 |

|

% Pi |

85,9 |

|

|

камера 1 |

камера 2 |

камера 3 |

||

|

Футеровка, мм |

75 |

60 |

|||

|

Диаметр камеры, м |

4,85 |

4,88 |

|||

|

Помольный путь, м |

5,75 |

10,25 |

|||

|

Наполнение шарами, т |

148,00 |

276,00 |

|||

|

Наполнение измерено, % |

|

|

|||

|

Наполнение калькулировано, % |

31,0 |

31,0 |

|||

|

P кВт |

2321 |

4226 |

0 |

∑ P кВт |

6547 |

|

% Pi |

94,9 |

Установленная мощность

Pi = Pa / ( η приводная система x η мотора )

Пример для центрального привода:

Pi = (Pa 5.928 кВт/ 0,98 x 0,96) = 6.301 кВт

Не забывайте cos φ при использовании данных.

|

Приводная система |

η |

|

Одношестеренчатый привод |

94-92 |

|

Двухшестеренчатый привод |

92-90 |

|

Боковой привод (DMG) |

~96 |

|

Центральный привод |

~98 |

|

Периферийный мотор |

100 |

|

Размер мельницы (ncrit = 75 %) |

Pi [кВт] |

Производительность CEM I 3,200 см²/г [т/ч] |

|

4,2 м Ø x 13,5 м |

3.700 |

100 |

|

4,4 м Ø x 14,0 м |

4.400 |

120 |

|

4,6 м Ø x 14,25 м |

5.200 |

140 |

|

4,8 м Ø x 15,0 м |

5.700 |

165 |

|

5,0 м Ø x 15,0 м |

6.200 |

180 |

|

5,2 м Ø x 16,75 м |

7.600 |

215 |

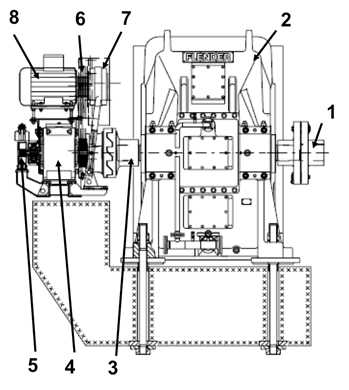

Схема механической конструкции шаровой мельницы

- Опоры мельницы

- Корпус мельницы

- Приводная система

- Загрузка

- Выгрузка

- Система смазки зубчатого венца

- Система подачи воды

- Мотор

- Внутренняя оснастка

Современная шаровая мельница с опорой скольжения на башмаках и зубчатым венцом / шестеренчатым приводом:

Современная шаровая мельница с опорой скольжения на башмаках и боковым шестеренчатым приводом:

Опоры мельницы

Роликовый подшипник

Цапфовая опора

Опора на башмаках скольжения

Корпус мельницы

Корпус мельницы / люк

Стандартные размеры люка 540 x 640 мм !!!

Корпус мельницы – камера предварительной сушки

Интенсивность испарения: 150 до 250 кг/м³ объема сушильной камеры

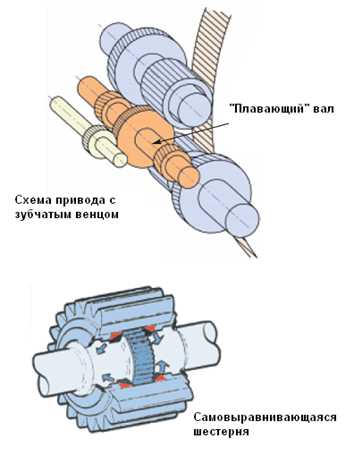

Конфигурация приводной системы

Зубчатый венец / шестерня

Центральный привод

Центральный привод

Боковой привод

боковой привод в сравнении с двойным приводом

Преимущества бокового привода по сравнению с двойным шестеренчатым приводом:

- Только один мельничный мотор

- Нет разделения вращающего момента

- Самовыравнивающиеся шестерни

- Встроенная система смазки

- Меньше строительных работ

- Меньше занятого пространства

конструкция бокового привода

1.Муфта мотора

2.Передача DMG2

3.Муфта вспомогательного привода

4.Редуктор вспомогательного привода

5.Тормоз вспомогательного привода

6.Ременная передача

7.Гидромуфта

8.Вспомогательный привод

конструкция бокового привода — кожух зубчатого венца

Подача материала

www.prostroymat.ru

Работа — шаровая мельница — Большая Энциклопедия Нефти и Газа, статья, страница 1

Работа — шаровая мельница

Cтраница 1

Работа шаровой мельницы регулируется с целью поддержания максимальной ее производительности при сохранении заданной тонины измельчения фосфоритной руды и минимального расхода электроэнергии. Эффективное регулирование состоит в поддержании оптимальной загрузки мельницы. [1]

Работа шаровых мельниц основана на принципе дробления; материала при ударе свободно падающих мелющих тел и истирании ими материала. Мельницу заполняют на 25 — 50 % объема шарами из марганцовистой стали. Для помола шамота применяют шары диаметром от 80 до 130 мм. Соотношением количества шаров различных диаметров регулируют тонкость помола шамота. [2]

Принцип работы шаровых мельниц основан на ударно-скользящем движении шаров по внутренним стенкам мельницы, происходящем вследствие вращения ее вокруг горизонтальной оси. При этом находящиеся в шаровой мельнице ингредиенты дробятся или измельчаются. [4]

Принцип работы шаровой мельницы заключается в следующем. Материал, подлежащий измельчению, поступает через полую цапфу во внутреннюю полость барабана, где измельчается тяжелыми стальными шарами ( от 30 до 175 мм), предварительно загруженными в мельницу. При вращении барабана шары поднимаются, будучи прижатыми к внутренней поверхности футеровки центробежной силой, и падают вниз, производя дробление материала. Материал измельчается не только от ударов шаров, но и частично от взаимного трения частиц материала между собой и шарами. Измельченный материал растекается, продвигается вдоль барабана к заднему днищу и через отверстие полой цапфы выходит наружу. [5]

Рассмотрим работу шаровой мельницы — самой типичной машины тонкого измельчения. Эта мельница ( рис. 5 — 13) состоит в основном из цилиндра, частично заполненного либо стальными или фарфоровыми шарами, либо кремневой галькой. Материал, подлежащииизмельчению, подается в мельницу через отверстие в торце. Мельница вращается вокруг своей осп. [7]

При работе шаровых мельниц, во избежание несчастных случаев, следует принимать меры предосторожности: люк барабана необходимо держать закрытым, загрузку и выгрузку мельницы производить лишь при ее полной остановке, не дотрагиваться до вращающегося барабана мельницы. [8]

В процессе работы шаровой мельницы происходит непрерывный износ стальных шаров. В результате истирания шары постепенно уменьшают свою массу и объем. Часть мелких шаров вместо постепенного износа с законным уменьшением диаметра внезапно раскалывается в результате удара наиболее крупных шаров. [9]

При стационарном режиме работы шаровой мельницы интенсивность перемешивания и температура среды являются постоянными, поэтому наблюдаемое повышение щелочности среды ( АрН) является функцией этих параметров и может учитываться при количественной оценке скорости процесса диспергирования и степени дисперсности стекла. [10]

Следовательно, при работе шаровой мельницы в невентилируемом режиме обеспечивается наименьший выход классов данной крупности. Наибольшие различия для исследованных режимов работы мельниц установлены по классам крупности менее 5 мкм. [11]

Серьезные затруднения в работе шаровых мельниц часто происходят из-за несоблюдения необходимой для эффективного измельчения зависимости между величинами шаров и величиной кусков загружаемого в мельницу материала. Допустим, что в мельницу поступают куски материала определенной твердости, имеющие величину 25 мм, и для таких кусков подобраны соответствующие размеры шаров. При этом может случиться, что мельница, работавшая нормально долгое время, перестает работать без каких-либо видимых причин. При обследовании оказывается, что в измельченном материале много кусков диаметром больше 25 мм, которых мельница размолоть не может и которые, постепенно накапливаясь внутри между шарами, наконец вовсе останавливают ее работу. [13]

Серьезные затруднения в работе шаровых мельниц часто происходят из-за несоблюдения необходимой для эффективного измельчения между величинами шаров и кусков риала. [15]

Страницы: 1 2 3

www.ngpedia.ru

шаровые мельницы, щековые дробилки (классификация, устройство, принцип работы) — КиберПедия

Шаровая мельница состоит из барабана и двух днищ с полыми цапфами , при помощи которых монтируется на подшипниках. Внутри барабан футеруется кремневыми камнями или стальными плитами и на 25—40% заполняется мелющими телами . При вращении барабана мелющие тела под действием центробежной силы прижимаются к стенке барабана и, поднявшись на некоторую высоту, падают,измельчая материал ударом и истиранием при перекатывании. В шаровых мельницах в качестве мелющих тел применяют стальные или кремневые (обкатанная галька) шары ,короткие стальные цилиндры — стержни. Для уменьшения износа стальных мелющих тел и футеровки барабана их изготовляют из марганцовистых сталей или специальных чугунов.

По принципу действия шаровые мельницы делятся на мельниц периодического и непрерывного действия с измельчением материла сухим или мокрым способом. Мельницы непрерывного действия могут работать как по открытому, так и по замкнутому циклу. Для повышения производительности мельницы и уменьшения расхода. энергии на дробление частицы материала, измельченные до заданных размеров, необходимо непрерывно удалять. При замкнутом цикле и сухом измельчении готовый продукт непрерывно удаляется через сито или уносится токами воздуха, прокачиваемого через мельницу с определенной скоростью. Крупные частицы возврашаются в мельницу для дальнейшего доизмельчения. При мокром способе измельчения частицы, измельченные до заданных размеров, удаляются из мельницы при непрерывном сливе воды,

От формы барабана бывают мельницы, цилиндрические, трубчатые и конические ; по методу выгрузки готового продукта различают шаровые мельницы: с периодической загрузкой и выгрузкой через люк в барабане ; со свободным выходом готового продукта через пустотелую цапфу ; с выгрузкой по всей длине барабана через цилиндрическое сито ; с пневматической или гидравлической выгрузкой.

В конической мельнице наиболее крупные шары располагаются в цилиндрической части барабана, оттесняя мелкие шары в конусную часть, при этом чем меньше шар, тем ближе он располагается в разгрузочной цапфе. Высота подъема шаров при вращении барабана также будет наибольшей в цилиндрической части, убывая к разгрузочной цапфе, т. е. кинетическая энергия шаров изменяется от максимума в цилиндрической части барабана, где находятся наиболее крупные куски материала, до минимума у разгрузочной цапфы, где размеры частиц минимальные. Это дает более равномерный по крупности продукт и снижает расход энергии на дробление

Трубчатая мельница заполняется шарами одного размера, что приводит к тому, что только у входа материала в барабан полностью используется кинетическая энергия шаров. Разделение трубчатой мельницы при помощи диафрагмы на камеры, с размещением в каждой камере шаров наиболее оптимальных размеров для данной крупности материала, измельчаемого в данной камере, и с использованием в последней камере в качестве мелющих тел цилиндрических стержней устраняет этот недостаток, уменьшает расход энергии на дробление и дает равномерный по крупности продукт. Достоинства шаровых мельниц: высокая производительность; возможность измельчения разных материалов; однородность готового продукта; надежность и безопасность работы; Щековые дробилки дробление материала происходит между неподвижной и подвижной щеками. Бронированными съемными плоскими или ребристыми плитами из отбеленного чугуна или стали. В дробилках с простым движением подвижная щека подвешена на неподвижной оси и все точки ее при движении описывают дуги окружности

В дробилках второго типа подвижная щека подвешивается на эксцентриковом валу и при ее движении происходит как качание, так и перемещение вверх и вниз. Наиболее широкое распространение имеют щековые дробилки с простым движением (качанием) подвижной щеки. Все части дробилки располагаются внутри станины (корпуса), которая изготовляется литой из чугуна или стали или сварной (при больших размерах дробилок). К раме крепится неподвижная рифленая щека (плита); аналогичная плита крепится к подвижной щеке, подвешенной на оси. Ось крепится в подшипниках, которые монтируются на станине. Сбоку рабочее пространство дробилки ограничено гладкими плитами. На эксцентриковом (главном валу сидит шатун. Шатун при помощи распорных плит (рычагов) шарнирно соединен с подвижной щекой и регулировочными клиньями.

Таким образом, при вращении эксцентрикового вала шатун будет то подниматься, то опускаться, приводя в колебательное движение подвижную щеку. При подъеме шатуна происходит сближение щек и дробление материала, при опускании шатуна происходит обратное движение подвижной щеки (за счет пружины и тяги , шарнирно соединенной с подвижной щекой) и выпадение раздробленного материала. Ширина выходного отверстия, а следовательно, и степень измельчения регулируются при помощи клиньев и болта. Для более равномерной работы дробилки на концах главного вала насажены маховики.

Для предохранения рабочих частей дробилки от поломок при случайном попадании в нее кусков металла одна из распорных плит делается менее прочной или состоит из двух частей, соединенных болтами или заклепками, которые разрушаются при нагрузках, превосходящих допустимые, и могут быть легко заменены новыми.

Достоинствами щековых дробилок являются: простота и надежность конструкции, возможность дробления кусков в широком диапазоне размеров, компактность, несложность ухода и ремонта

cyberpedia.su

Расчет шаровой мельницы

Министерство Образования и Науки Российской Федерации

Федеральное агентство по образованию

Иркутский Государственный Технический Университет

Курсовое проектирование

По курсу «Оборудование и основы проектирования»

Тема проекта

Расчет шаровой мельницы

Студент

Борзов С.О.

Исходные данные

Диаметр барабана – 2500 мм, длина барабана – 15000 мм, объемная масса известняка 2600 кг/м3 , коэффициент заполнения металлическими шарами и цильпебсом барабана мельницы 0,31, объемная масса шаров в засыпке 4,6 т/м3 , коэффициент размолоспособности 1,1, поправочный коэффициент на тонкость помола 1,05.

Определить критическую и рабочую частоту вращения мельницы, массу загрузки шаров, производительность мельницы и мощность её электродвигателя и размеры мелющих тел.

Рекомендуемая литература

Байсоголов В.Г. Механическое и транспортное оборудование заводов огнеупорной промышленности. М.: Металлургия, 1984. 294с. Ильевич А.П. Машины и оборудовыание для заводов по производству керамики и огнеупоров. М.: Машиностроение, 1968. 355с.

Введение

Общие сведения

Шаровые мельницы широко применяют для грубого и тонкого помола материалов. Принцип действия шаровых мельниц состоит, в измельчении материла ударом и частично истиранием свободно падающих мелющих тел во вращающемся барабане.

В зависимости от скорости вращения барабана мельницы различают два основных режима работы мелющих тел: при малой скорости — каскадный, при большой — водопадный.

При каскадном режиме мелющие тела перекатываются и материал измельчается под действием раздавливающих и истирающих усилий.

При водопадном режиме работы шары в результате трения о внутреннюю поверхность корпуса поднимаются вместе с корпусом до точки А , называемой точкой “отрыва”, а затем падают вниз к точке “падения” В. В этой точке происходит измельчение материала под действием ударных усилий.

Во время вращения мельницы наблюдаются оба режима работы дробящей загрузки, так как часть шаров работает в каскадном, а часть в водопадном режиме.

Шаровые мельницы могут быть классифицированы по следующим основным признакам:

по конструкции барабана и наличию перегородок:

1) цилиндрические однокамерные и многокамерные

2) конические

по принципу работы:

1) периодического действия

2) непрерывного действия — с периферической разгрузкой и с разгрузкой через полую цапфу

по роду футеровки и характеру мелющих тел:

1) с неметаллической футеровкой и металлическими, мелющими телами;

2) с металлической футеровкой и металлическими мелющими телами – шарами, короткими цилиндрами или стержнями;

по конструкции привода:

1) с периферийным (шестеренчатым) приводом

2) с центральным приводом

Мельницы могут работать в открытом или замкнутом цикле при условии непрерывного действия. В них можно размалывать материал, как сухим, таки мокрымспособом.

Достоинства шаровых мельниц:

1) возможность получения высокой и постоянной тонкости помола и регулирования её;

2) возможность подсушки материала в самой мельнице;

3) простота конструкции;

4) надежность в эксплуатации;

5) возможность измельчения пород различной твердости.

Недостатки:

1) значительный расход энергии;

2) большой вес и размеры;

3) большой пусковой момент;

4) сильный шум во время работы.

1. Мельницы периодического действия

Мельницы периодического действия (рис. 3) с неметаллической футеровкой применяют в случаях, когда надо получить весьма тонкий продукт, свободный от металлических примесей. Несмотря на невысокую производительность и сравнительно-большой расход энергии, эти машины широко используют в производстве изделий тонкой керамики для мокрого помола отощающих материалов, приготовления глазурей и эмалей.

Мельница периодического действия представляет собой сварной барабан 1,закрытый с обеих сторон чугунными или стальными днищами 2 с цапфами, которыми мельница опирается на подшипники 3. Барабан внутри футерован кремневыми камнями, фарфоровыми плитами или плитами из высокоглиноземистых или циркониевых материалов. Мелющие тела изготовляют из тех же материалов или применяют кремневую гальку. Мельница приводится во вращение от фланцевого электродвигателя 4 через планетарный редуктор 5 и зубчатую пару с внутренним зацеплением, заключенную в кожухе 6.

Мельница загружается мелющими телами и материалами через люк, закрываемый крышкой 7. Количество загружаемой массы материала составляет от 400 до 500 кг на 1 м3 емкости барабана, а вес кремневых шаров примерно равен весу материала. Разгружается мельница через тот же люк; чтобы при этом не выпадали мелющие тела, в люк вставляется стакан 8 с отверстиями, размеры которых меньше размеров мелющих тел. Для ускорения разгрузки мельницы с противоположной от люка стороны вывинчивается пробка и в мельницу поступает воздух.

Производительность мельницы периодического действия зависит от её объема и продолжительности помола. При нормальном числе оборотов мельницы на продолжительность помола оказывают влияние физические свойства дробимого материала, размеры материала, поступающего в мельницу, заданная степень измельчения, форма, размеры и качество мелющих тел. Обычно цикл помола продолжается от 3 до 10 ч. Как правило, в мельницу поступает материал, предварительно измельченный до крупности 1 мм. Материал, измельченный в мельнице, должен проходить через сито № 006 с остатком не более 2%.

По данным Московского плиточного завода при приготовлении плиточно-фаянсовой массы в мельницу емкостью 6,72 м3 загружают: мелющих тел 3900 кг, отощающих материалов (песок, полевой шпат, бои плиток) 1412 кг (сухих), соды 234 кг, воды 1000 л и вращают мельницу (при 18 об/мин) 2—2,5 ч. Затем в мельницу догружают глинистых материалов (каолин просяновский и глину часовъярскую) 158 кг, жидкого стекла 635 кг и воды 1454 л. Догруженную мельницу вращают 1 ч 15 мин — 1 ч 30 мин, после чего готовую массу сливают в мешалку. Общая продолжительность помола плиточно-фаянсовой массы составляет 3—4 ч.

По данным Дмитровского фарфорового завода при приготовлении фарфоровой массы в мельницу объемом 6,2 м3 загружают: мелющих тел 3750 кг, пегматита 1010 кг (сухого), бой посуды глазурованной 266 кг и неглазурованной 152 кг, песка (глуховецкого) 803 кг, глины (веселовской) 277 кг и воды 2500 л. Продолжительность помола составляет 10 ч при скорости вращения мельницы 19 об/мин.

2. Мельницы непрерывного действия

2.1 Мельницы с периферической разгрузкой через сито

Мельницы (рис.3.1), широко применяемые в огнеупорной промышленности, предназначены для измельчения материалов средней твердости (сухой глины, шамота, магнезита и т. п.), когда необходимо получить не менее 30—40% частиц величиной меньше 5 мм.

Мельница имеет два торцовых днища 6 и 8 из листовой стали, которые изнутри облицованы стальными броневыми элитами 9. К внутренней стороне днищ прикреплены стальные броневые плиты 7, расположенные уступами. К торцовым днищам крепятся с одной стороны ступица 5, с другой — горловина 13, отлитая вместе с лопастями 12 и ступицей 10. К горловине 13 примыкает питающая воронка 11, установленная на фундаменте. Вал 4, на котором шпонками закреплены ступицы 5 и 10, опирается на подшипники, установленные на фундаментах.

Так как броневые плиты расположены уступами, барабан может вращаться только в направлении, указанномстрелкой. Броневые плиты с одной стороны несколько утолщены, а в тонкой части имеют отверстия диаметром 5 мм, расширяющиеся в сторону прохода материала. Между плитами оставляются щели, перекрываемые волнистыми щитками 14, которые задерживают крупные частицы материала от выпадения.

Над плитами 7 смонтировано два ряда сит — 3 и 1. В первом из них отверстия больше, чем во втором. Сито 3 задерживает крупные частицы материала и предохраняет сито 1 от излишней нагрузки и преждевременного износа. Сито 3 выполнено из отдельных секций, между которыми оставляются щели. Частицы материала, не прошедшие сквозь отверстия сита 1, возвращаются в барабан через щели между секциями сита 3 и плитами 7 для повторного измельчения. Измельченный и просеянный материал поступает в кожух 2. Патрубок 15 служит для присоединения мельницы к аспирационной установке.

В мельницу поступает материал крупностью 25—75 мм, который измельчается до частиц величиной 0,5 мм. Диаметр мелющих шаров 80—120 мм. Для мельницы размерами 2,26 Х 1,38 рекомендуется набор шаров диаметром 120, 100 и 80 мм по 450 кг, общей массой 1350 кг.

Недостатком рассматриваемых мельниц является то, что в них объединены помол и просев. Последний происходит только на небольшой части поверхности сита; это снижает производительность мельницы. Кроме того, в этих мельницах невозможен тонкий помол материал из-за забивания тонких сит. В современных высокопроизводительных установках помол и просев осуществляется в разных машинах, работающих в замкнутом цикле.

Мельницы с периферической разгрузкой через сито изготовляют с размером между наружными ситами 850 и 2260 мм и соответственно шириной между торцовыми дисками 450 и 1380 мм, угловой скоростью 45 и 25 об/мин, мощностью двигателя 2,2 и 22 кВт. Производительность мельницы размерами 2,26 X 1,38 составляет до 5 т/ч сухой глины при наружном сите с отверстиями 1 мм и до 7,5 т/ч шамота при сите с отверстиями 3 мм.

2.2 Мельницы с разгрузкой через полую цапфу или торцовое днище (одно- и многокамерные)

Эти мельницы бывают с коротким и длинным барабаном (с отношением длины к диаметру 0,7—2 и 2—7), конусные и цилиндрические.

Конусные мельницы с разгрузкой через полую цапфу(рис. 3.2) применяют для мокрого и сухого помола материалов различной твердости. К цилиндрической части 1 корпуса мельницы приклепаны с обеих сторон усеченные конусы: со стороны загрузки — крутой конус 2 с углом при вершине 120°, со стороны выгрузки — пологий конус 3 с углом при вершине 60°. Цилиндрическая часть мельницы изготовляется длиной от 1/4 до 1/3 диаметра. В мельницах с кремневой футеровкой длина цилиндрической части достигает величины диаметра.

mirznanii.com

Шаровая мельница | Все о дробилках

Назначение шаровой мельницы:

Шаровая мельница используется для измельчения различной руды и других материалов. Широко применяется в многих отраслях, например, обогащения руды, стройматериалов и химической промышленности. Она имеет два виды измельчения сухое и мокрое. По разгрузочной форме может разделяться на два вида решетчатое и переливное. Шаровая мельница широко применяется в производительных отраслях цемента, силикальцита, новых стройматериалов, огнестойких материалов, удобрения, обогащения черного и цветного металла, а также с текла и керамики. Измельчает руды разных сортов и другие размолоспособные материалы сухим или мокрым методом.

Принцип работы шаровой мельницы:

Материалы от впускного оборудования через винтовой нарезки пустотелого вала впуска закручиваясь и равномеро входят в первую камеру. В этой камере имеется ступенчатая подшивка или волнистая подшивка, внутри вставляются стальные шары разной нормы. Во время вращения корпуса барабана возникается центробежная сила, которая поднимает стальные шары до определенной высоты, потом стальные шары подают для тяжелого удара и полирования материалов. Когда материалы в первой камере достигают для грубого измельчения, через однослойный затвор поступают во вторую камеру. В этой камере имеют плоскую подшивку и стальные шары для дальнейшего полирования материалов. Порошковидные материалы выпускаются через решетки. Измельчение заканчивается.

Технические характеристики:

| Модель | Скорость барабана(об/мин) | Масса шаров (Т) | Размер частиц на входе(мм) | Размер частиц на выходе (мм) | Производительность (Т/Час) | Мощность (Квт) | Масс (Т) |

| Ф900×1800 | 42 | 1.4 | ≤20 | 0.075-0.89 | 0.65-2 | 18.5 | 3.6 |

| Ф900×3000 | 41 | 2.5 | ≤20 | 0.075-0.89 | 1.1-3.5 | 22 | 4.5 |

| Ф1200×2400 | 36 | 3.5 | ≤25 | 0.075-0.6 | 1.5-4.8 | 30 | 11.5 |

| Ф1200×3000 | 32 | 5 | ≤25 | 0.075-0.4 | 1.6-5 | 45 | 12.8 |

| Ф1200×4500 | 32 | 5.5 | ≤25 | 0.075-0.4 | 1.6-5.8 | 55 | 13.8 |

| Ф1500×3000 | 31 | 6.8 | ≤25 | 0.075-0.4 | 2-7 | 75 | 17 |

| Ф1500×4500 | 27 | 10.5 | ≤25 | 0.075-0.4 | 3.5—8 | 110 | 21 |

| Ф1500×5700 | 27 | 15 | ≤25 | 0.075-0.4 | 3.5-10 | 132 | 24.7 |

| Ф1830×3000 | 26 | 13 | ≤25 | 0.075-0.4 | 4-12 | 160 | 28 |

| Ф1830×6400 | 26 | 23 | ≤25 | 0.075-0.4 | 6.5-15 | 210 | 34 |

| Ф1830×7000 | 26 | 25 | ≤25 | 0.075-0.4 | 6.5-22 | 210 | 36 |

| Ф2200×5500 | 21 | 30 | ≤25 | 0.075-0.4 | 10-20 | 245 | 48.5 |

| Ф2200×7500 | 21 | 33 | ≤25 | 0.075-0.4 | 16-50 | 380 | 56 |

Примечание: данные параметры только для справки. В случае изменения технических данных, бех предварительного уведомления.

Tags: шаровая мельница

www.miningdrobilka.ru