принцип работы (действия), для древесины (щепы)

СодержаниеМолотковая дробилка сегодня незаменимая вещь в промышленном производстве. Это устройство, предназначенное для дробления сырья путем удара молотков о куски материала, а также перетирания частиц между собой.

Широко применяются в различных сферах производства и служат для дробления самых разнообразных материалов, начиная от сахара, специй, зерновых культур заканчивая древесиной и горными породами.

Общая информация

Молотковая дробилка используется для измельчения разнообразных сырьевых материалов: каменной соли, угля, гипса, селитры и других веществ, влажность которых не превышает 8%. Это условие связано с особенностями строения устройства.

Принцип работы состоит в том, что измельченный материал подается через специальные решетки, которые могут забиваться влажным сырьем. Однако в последнее время планируется производство молотковых дробилок, позволяющих перерабатывать сырье любой влажности.

Устройство молотковой дробилки

Эти устройства начали использоваться еще в прошлом веке. Они характеризовались низким уровнем производительности и высокой степенью изнашивания материала. Из-за быстрого стирания рабочих поверхностей их приходилось очень часто менять. Использовались для переработки не очень твердого сырья.

Отличительными чертами молотковой дробилки являются:

- простота конструкции;

- надежность;

- возможность регулировать степень измельчения материала;

- низкий уровень потребления энергии;

- беспрерывность работы;

- небольшой вес и габариты устройства

к меню ↑

Принцип действия молотковых дробилок

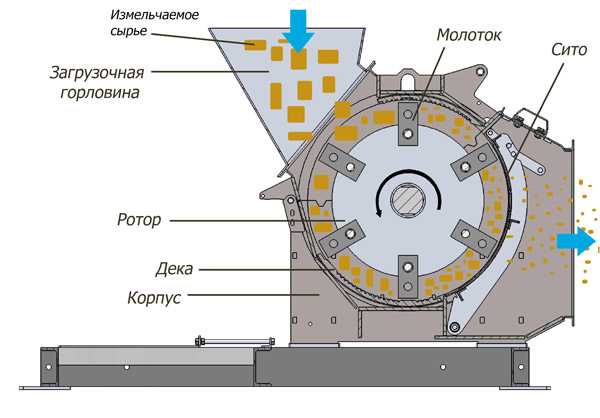

Устройство состоит из корпуса, в который помещен ротор. На роторе закреплены ударные устройства — молотки- которые перерабатывают подаваемое сырье. Материалы, загруженные в дробилку, измельчаются путем ударов о молотки, а также трения частиц между собой.

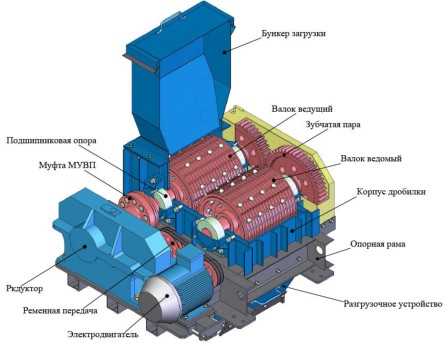

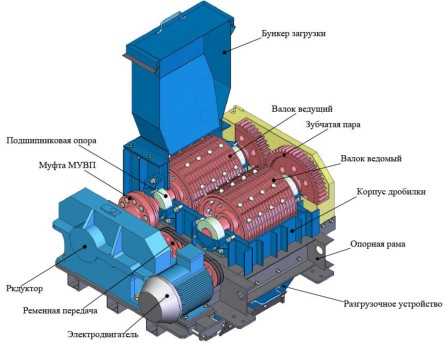

Механизм молотковой дробилки МПС 150.

Измельченный материал подается в разгрузочное устройство через отверстия в решетке. Молотковые дробилки различаются по типу ротора, длина которого может достигать 3000 мм, с диаметром до 2000мм, ударных молотков, характеризующихся разной производительностью, мощности двигателя (максимум 1250 кВт) и т. п., но принцип работы остается тот же – измельчение подаваемого сырья.

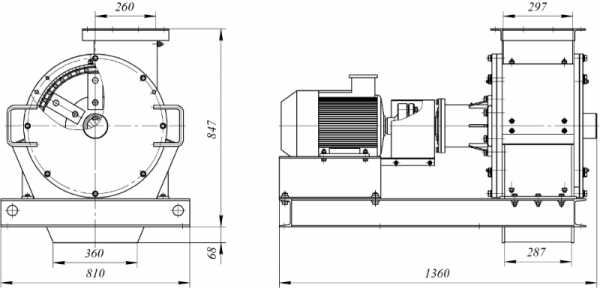

Характеристики устройства:

- диаметр – 300 – 2000 мм;

- длина – 200 – 3000 мм;

- производительность – до 1000 тонн в час;

- мощность двигателя – 7 – 1250 кВт;

- число оборотов – до 1000 оборотов в минуту;

- ширина щелей в решетке – до 25 мм;

- степень измельчения – 10 -15 для однороторных дробилок, 30 -40 для двухроторных дробилок

к меню ↑

Популярные модели дробилок

к меню ↑

Дробилка Molot – 400

Дробилка молотковая серии Molot — 400 предназначена для измельчения сухих материалов. Дробилка молот 400 используется в кулинарии (измельчает сахар, специи, карамель), сельском хозяйстве (зерно, горох, рис), строительстве (шлак, гипс) и других отраслях промышленности.

Дробилка молотковая Molot 400

Основные преимущества:

- удобная смена сита;

- низкий шум;

- низкий уровень изнашивания деталей.

к меню ↑

Дробилка кормов молотковая ДКМ — 5

Дробилка ДКМ – 5 предназначена для измельчения кормов и минеральных добавок.

Широко используется в сельском хозяйстве для обеспечения животноводческих ферм. Устройство может работать в трех режимах: автоматический, ручной и наладка.

Преимущества:

- простая конструкция;

- простая установка;

- длительный срок эксплуатации;

- низкий уровень потребления энергии.

к меню ↑

Измельчитель древесных отходов

Принцип действия состоит в измельчении древесных отходов. Пользуется большой популярностью в отрасли лесопиления и лесозаготовки. Подходит для щепы, для древесины, а также для веток, крупных сучьев и пр. Позволяет производить разные материалы: стружка, опилки, древесная пыль. Используется для избежания расходов, связанных с утилизацией древесных отходов. Кроме того, готовый продукт возможно использовать для дальнейшей реализации.

Многофункциональный измельчитель (дробилка) древесных отходов и вторсырья ДУ-2

Принцип действия измельчителя древесины и функционирование устройства построено на принципе измельчения древесных отходов, который проходит в несколько этапов:

- очищение сырья от инородных материалов и транспортировка в основное производство;

- измельчение сырья;

- формирование полученного продукта по фракциям, удаление частиц, которые не соответствуют общим параметрам;

- формирование готовой продукции.

Дробилка молотковая в работе (видео)

moezerno.ru

Молотковые дробилки: основные типы, устройство и принцип работы, технические характеристики, преимущества и применение

Относится к дробильному оборудованию ударного действия. Первичное дробление материалов осуществляется от ударов молотков о куски материала, а также в результате столкновений частиц между собой.

Относится к дробильному оборудованию ударного действия. Первичное дробление материалов осуществляется от ударов молотков о куски материала, а также в результате столкновений частиц между собой.

Российская маркировка выглядит следующим образом: сначала стоит буква М – молотковая дробилка, затем указываются размеры ротора. Например: М 8-6 – это молотковая дробилка, диаметр ротора которой составляет 800 мм, а длина – 600 мм.

Первые устройства такого рода появились еще в 19 веке. Тогда их использовали для измельчения не очень твердого сырья минерального происхождения. Рабочие поверхности первых дробилок быстро изнашивались. Их приходилось постоянно менять. что доставляло неудобства, а также снижало производительность агрегата в период перед очередной заменой. В начале 20 века модернизированные устройства уже с успехом применялись для измельчения металлов.

Основные классификации

По количеству валов выделяют молотковые дробилки:

- одновальные (однороторные),

- двухвальные (двухроторные).

По способу крепления молотка:

- с шарнирно подвешенными молотками,

- с жестко закрепленными молотками.

По расположению молотков:

- однорядные (молотки располагаются в одной плоскости),

- двухрядные.

По направлению движения ротора:

- реверсивные,

- нереверсивные.

Устройство и принцип работы

Молотковая дробилка состоит из корпуса, внутри которого стоит ротор, способный вращаться с большой скоростью. На роторе с помощью шарнирных механизмов (или жестко) установлены ударные элементы (молоток, отбойник). Ротор вращает молотки, тем самым запуская процесс измельчения частиц попадающих в рабочее пространство дробилки.

Материалы, загруженные в молотковую дробилку, ударяются о молотки, броневые плиты, а также между собой, и разрушаются. Есть модификации со специальными ударными элементами, которые предназначены для дробления лома металлов. В этом случае измельчение происходит вследствие изгибов, перекручивания и растягивания металла, составные части которого зацепляются за рабочие органы дробилки.

Материалы, загруженные в молотковую дробилку, ударяются о молотки, броневые плиты, а также между собой, и разрушаются. Есть модификации со специальными ударными элементами, которые предназначены для дробления лома металлов. В этом случае измельчение происходит вследствие изгибов, перекручивания и растягивания металла, составные части которого зацепляются за рабочие органы дробилки.

Измельченный материал пересыпается через колосниковые решетки и попадает в пневмоприемное устройство.л

Модели дробилок отличаются размерами ротора, типом ударных молотков (отбойников) и прочими характеристиками (мощность двигателя и пр.). Но принцип работы с небольшими поправками остается одинаковым – ударное действие.

Технические характеристики.

Характеристики ротора:

- длина — от 200 до 3000 мм,

- диаметр – от 300 до 2000 мм.

Максимальный диаметр частицы исходного материала — от 75 до 600 мм.

Максимальный диаметр частицы исходного материала — от 75 до 600 мм.

Ширина щелей в решетке – до 25 мм.

Производительность – до 1000 т в час.

Число оборотов – до 1000 оборотов в минуту.

Мощность двигателя – от 7 до 1250 кВт.

Степень измельчения – 10-15 (для однороторных механизмов) и 30-40 (для двухроторных дробилок).

Преимущества и применение

Используется в промышленности для измельчения каменной соли, села, каменного угля, гипса, известняка, кирпичного боя, селитры, некоторых руд и других материалов, влажность которых составляет не более 8%. Последнее ограничение связано с конструктивными особенностями дробилки. Переработанное вещество ссыпается через специальные решетки. Влажные материалы могут вызвать их забивание. Хотя в настоящее время разрабатываются модели молотковых дробилок со специальными поддонами вместо привычных решеток, которые дают возможность перерабатывать и влажное сырье.

Сильные стороны таких дробильных установок:

Сильные стороны таких дробильных установок:

- простота конструкции,

- компактность устройства,

- маленький вес агрегата,

- возможность непрерывной работы,

- надежность,

- высокая производительность,

- высокая степень измельчения.

drobilko.ru

Молотковая дробилка для зерна (зернодробилка): принцип, устройство

СодержаниеМолотковая дробилка для зерна наиболее популярна в частных и мелких фермерских хозяйствах. Такие устройства позволяют самостоятельно изготавливать сбалансированные корма для крупного и мелкого рогатого скота, птицы, свиней, значительно сокращая расходы.

Название, данное устройство получило, благодаря особенностям конструкции: измельчение зерновых, бобовых, а так же трав и корнеплодов производится посредством молотков, вращающихся ротором.

Типы зернодробилок

Зернодробилки – устройства, широко распространенные на рынке сельскохозяйственного оборудования. Их производит множество как отечественных, так и зарубежных компаний.

Оборудование может отличаться весом, габаритами, мощностью, потреблением электроэнергии и т.д.

Молотковая зернодробилка

Но, если говорить о конструктивных особенностях дробилок, все дробилки можно разделить на два типа:

- роторные;

- молотковые.

к меню ↑

Роторные дробилки

Роторная дробилка имеет более крупные габариты, вес и мощность. С их помощью можно измельчать как зерновые культуры, так и корнеплоды и травы. Принцип работы заключается во вращении ротора, на котором закреплены ножи.

Зернодробилка роторного типа

Степень измельчения прямо пропорциональна скорости вращения ротора. Такое оборудование стоит значительно дороже молоткового. К тому же, благодаря крупным габаритам и большому весу, редко используется в подсобных и малых фермерских хозяйства.

к меню ↑

Молотковые дробилки

Такое оборудование принципиально отличается от роторного. Оно имеет более сложную конструкцию, но, при этом не вызывает сложностей в эксплуатации.

Устройство молоткового типа состоит из корпуса, бункера для загрузки сырья, двигателя, барабана, дека и решета. Молотки для зернодробилки находятся внутри барабана. После запуска двигателя, барабан начинает вращаться и молотки бьют по его корпусу.

Зерно, попадающее внутрь барабана, подвергается ударам и, за счет этого, измельчается до определенной фракции. Фракция же помола в этом случае зависит от диаметра ячеек решета.

Устройство молотковой дробилки

Сложно однозначно утверждать, какая дробилка лучше. Все зависит от размера хозяйства и конкретных требований к кормам. Измельчение роторными дробилками производится значительно быстрее, но фракция конечного продукта выходит лучше из под молотковых устройств.

к меню ↑

Плюсы и минусы молотковых дробилок для зерна

Достоинства данного устройства напрямую проистекают из ее конструктивных особенностей:

- Доступность. Такое оборудование может позволить себе каждый, даже начинающий сельхоз производитель. Окупит оно себя менее чем за год.

- Экономичность. Молотковые агрегаты оснащаются двигателями, как правило, от 1,7 кВт. Это позволяет значительно экономить на эксплуатации.

- Простота. Элементарность конструкции положительно влияет на срок жизни всех элементов агрегата. К тому же комплектация, при необходимости замены, стоит не так уж дорого.

- Малогабаритность. Благодаря малым габаритам и малому весу, оборудование можно установить в любом месте, легко перемещать, или работать на улице и убирать на хранение в сарай или гараж.

- Высокий уровень производительности.

Молотковая дробилка в работе

К недостаткам можно отнести:

- Возможность измельчения сырья с влажностью не выше 15%.

- Достаточно высокий уровень шума и пылеобразования.

Молотковая дробилка, как любое устройство, имеет свои сильные и слабые стороны. Но она настолько хорошая помощница в хозяйстве, что вряд ли кто-нибудь из счастливых ее обладателей задумывался над недостатками.

к меню ↑

Скорость и качество измельчения зерна молотковой дробилкой (видео)

moezerno.ru

21.Молотковые дробилки: назначение, устройство, принцип работы.

Относятся к дробилкам ударного действия, в которых измельчение материала осуществляется непрерывно путем нанесения удара.

Классификация:

1)по характеру крепления молотков

а)с шарнирным закреплением;

б)с жестким закреплением;

2)по числу валов(роторов)

а)одновальные;

б)двухвальные;

3)по количеству рядов молотков на роторе

а)однорядные;

б)многорядные.

Применяют для измельчения малоабразивных материалов средней прочности ( известняка, доломитов, мергеля и т.д.).

Принципиальная схема молотковой дробилки. 1-корпус 2-ротор 4-молотки 5-отбойные плиты

6- перфорированная разгрузочная решетка.

Корпус из стальных листов, внутри футерован бронеплитами.

Отбойная плита сварная, так же футерован бронеплитами, шарнирно крепится к корпусу дробилки.

Ротор состоит из отдельных дисков, закрепленных на валу, между которыми на осях шарнирно подвешиваются молотки. Количество рядов молотков на роторе определяется размерами дробилки и ее назначением.

«+»:1.избирательность продукта дробления;

2.высокая степень измельчения(15-20%).

«-»:1.быстрый износ молотков, бронеплит ( внесение в продукт металлических включений)

2.нельзя измельчать влажный материал.

22. Роторные дробилки: назначение, устройство, принцип работы.

Принципиальная схема молотковой дробилки.

1-корпус

2-ротор

3-билы

5-отбойные плиты

Относятся к дробилкам ударного действия, в которых измельчение материала осуществляется непрерывно путем нанесения удара.

Применяют для измельчения малоабразивных материалов средней прочности ( известняка, доломитов, мергеля и т.д.). можно применять для дробления крупных кусков сравнительно прочных материалов, т.е. для первичного дробления, а также на последующих стадиях.

В зависимости от количества и расположения роторов и режима работы различают одно- и двухроторные, нереверсивные и реверсивные, одно- и двухступенчатые дробилки. Реверсивные однороторные имеют симметричную камеру дробления и могут работать при различном направлении вращения ротора, что способствует увеличению срока службы рабочих органов. В двухроторных одноступенчатого дробления оба ротора работают самостоятельно при равномерном поступлении материала, при двухступенчатом дроблении материал подается на роторы последовательно, что обеспечивает повышенную степень дробления

23. Мощность и производительность дробилок ударного действия.

Для определения производительности принимается след.схема процесса разгрузки материала из камеры дробления. В камере дробления над ротором постоянно находится масса дробимого материала, которая под действием гравитационных сил с некоторой скоростью опускается на ротор. Последний при каждом проходе била подобно фрезе срезает стружку объемом:

где А- горизонтальная проекция дуги КС;

— длина ротора;- толщина стружки по вертикали, определяемая как путь свободно падающих кусков за время поворота ротора от одного била до соседнего.

Отсюда производительность в единицу времени:

где — число оборотов ротора в единицу времени;

— число рядов бил.

Экспериментальные исследования позволили вывести формулу производительности

где — коэффициент, зависящий то положения отражательной плиты, равный при работе дробилки с опущенной первой плитой 5,2.

Для молотковых дробилок при ориентировочном определении производительности В.П.Барабашкин рекомендует пользоваться формулами:

при дроблении известняка:

при

м3/с

при

м3/с

при дроблении угля:

— коэффициент, зависящий от конструкции дробилки и прочности дробимого материала

— частота вращения ротора, об/с;

— степень дробления.

Мощность электродвигателя привода дробилки определяется по формуле

где -энергетический показатель – единица затрат энергии, приходящийся на 1 т материала при дроблении его от «бесконечной» крупности до размера, равного 1мм;

— коэффициент масштабного фактора, характеризующий изменение исходного материала с изменением крупности;

— степень дробления- отношение средневзвешенных размеров кусков исходного материала и продукта дробления;

— средневзвешенный размер исходного материала, м;

— производительность, м3/с;

— объемная масса материала, кг/м3

24. Классификация мельниц.

1)по принципу действия

а)непрерывного

б)циклического

2)по типу привода

а)периферический

б)центральный

3)по технологическому назначению

а)сухого помола

б)мокрого помола

4)по способу разгрузки и разгрузки

а)с загрузкой и выгрузкой через люк

б)с центральной загрузкой и выгрузкой через полую цапфу

в) с центральной загрузкой и выгрузкой через диафрагму

г)с периферийной загрузкой и выгрузкой через полую цапфу

5)по форме барабана

а)цилиндрические

б)конические

6)по характеру работы(непрерывного действия)

а)замкнутого цикла

б)открытого цикла

studfiles.net

Молотковая дробилка: принцип работы

Молотковая дробилка – это особый измельчитель. Основным рабочим инструментом измельчителя является специальный выступ — молоток.

Все сведения об устройстве и особенностях молотковых дробилок предоставлены Заводом горного и дорожного оборудования.

Работа дробилки

Если заглянуть в паспорт изделия, изучить чертежи, то устройство дробилок молоткового типа, предназначенных для работы с камнем и древесиной, нельзя назвать сложным. В конструкцию входят такие основные элементы:

- станина металлическая;

- корпус;

- решетка колосниковая;

- главный роторный рабочий инструмент;

- крышка.

Паспорт и чертежи устройства говорят о том, что принцип действия и устройство молотковых дробилок достаточно просты.

Принцип работы:

- Рабочий инструмент приводится в движение за счет передачи крутящего момента от расположенного на дробилке электрического мотора.

- Сырье из камня или древесины подается через загрузочные отверстия.

- Для работы запускается электрический двигатель.

- Запуск ротора измельчителя происходит через цилиндрический редуктор.

- Молотки начинают двигаться при вращении ротора как основного рабочего инструмента.

- На обрабатываемый материал молоток оказывает действие давлением.

- После завершения дробилкой процесса обработки переработанные полуфабрикаты камня или древесины под действием силы тяжести через колосниковую решетку отправляются на выход из устройства.

- Внутри дробилок есть футеровка. Она предохраняет станок от несвоевременного износа или поломок. Большинство футеровок выполняются из стали, характеризующейся самозатухающими свойствами.

- Колосник представляет собой металлические прутья, которые объединены между собой. Они играют роль съемных комплектующих. Их по мере истирания можно заменить самостоятельно.

Виды молотковых устройств

Ознакомившись с принципом работы агрегатов, необходимо узнать, какие бывают молотковые устройства:

- двухроторным и однороторным – в зависимости от числа роторов;

- роторный вал может иметь вертикальное или горизонтальное расположение;

- некоторые версии имеют реверсивный режим работы;

- в зависимости от конструктивных особенностей есть три вида дробилок: колосники полностью перекрывают загрузочный отсек; частично перекрывают или не имеют колосниковых элементов;

- очищающие элементы молотковых дробилок базируются на приводных полотнах или очистительных валках.

Достоинства и недостатки

К плюсам молотковых дробилок относятся:

- Компактные размеры.

- Простота чертежа и самой конструкции, дающие возможность сделать дробилку самостоятельно.

- Демократичный ценник.

- Небольшая масса.

- Простота в эксплуатации.

- Экономичный ремонт.

- Малые затраты электричества (относится к домашним устройствам).

- Высокая производительность.

Минусы:

- Сырье с влажностью более 15% и вязкий материал такие дробилки не могут дробить.

- Молотковые дробилки довольно шумные во время работы.

- При обработке сырья образуется пыль.

Достоинств, конечно, больше, поэтому молотковые дробилки можно назвать полезными и на крупном производстве, и в хозяйстве.

enciklopediya-tehniki.ru

Молотковые дробилки

В различных сферах производства нередко применяется оборудование, которое служит для дробления всевозможных типов и видов материала. Данное оборудование называется дробилками, однако сегодня имеется несколько разновидностей. В данном случае разговор пойдет о дробилках молоткового типа.

Применение и эксплуатация молотковых дробилок

По большому счету молотковые дробилки не имеют сильного функционального отличия от дробилок роторного типа, однако они осуществляют измельчение посредством ударов специально закрепленных на роторных устройствах молотках. Данные молоты имеют свободный ход и роторы являются в молотковых дробилках лишь удерживающей молоты основой. На сегодняшний день применение молотковых дробилок является достаточно обширным, они используются в разных сферах промышленности. В горнодобывающей, цементной, угольной, для переработки щебня и на многих других отраслях.

Молотковые дробилки широко используются так же в пищевой промышленности для переработки зерновых культур, бобовых культур и для выполнения тому подобных работ. Из всего сказанного, можно сделать вывод, что диапазон материала, который молотковая дробилка может с легкостью перерабатывать, является достаточно широким. Основными преимуществами молотковых дробилок является то, что они обладают простотой конструкции, большой производительностью и простотой в обслуживании.

Устройство молотковых дробилок

Конструктивно молотковая дробилка выполнена очень просто, она состоит из металлического корпуса, роторного устройства, решетки колосникового типа и крышки. Само роторное устройство осуществляет работу посредством работы электрического двигателя. Весь принцип работы молотковой дробилки является до гениальности простым. Через специальное загрузочное отверстие (люк), материал для переработки подается в корпусный отсек молотковой дробилки. Производится запуск электрического двигателя, который в свою очередь запускает в работу роторное устройство.

При вращении ротора начинается движение молотковых установок, которые и перерабатывают материал, загруженный в дробилку. Далее переработанное сырье через колосниковую решетку передается вниз для выгрузки его из дробильного устройства. Корпус молотковой дробилки изнутри оснащается специальными футеровочными элементами, которые предохраняют его от быстрого истирания и износа. Колосниковые решетки так же являются сменными устройствами.

Характеристики молотковых дробилок

Основными характеристиками молотковых дробилок являются такие как: длина самого роторного устройства, которая может достигать порядка двух тысяч миллиметров в диаметре и достигает до трех тысяч миллиметров в длину. Отличительной характеристикой такого типа устройства является так же размер кусков, которые оно может переработать, и наибольшим размером является кусок, который достигает шестисот миллиметров в диаметре. Ели решеток молотковой дробилки достигают двадцати пяти миллиметров в ширину.

Производительность молотковых дробилок может быть разной, это зависит от применения дробилки и ее конструктивных характеристик, однако наибольшей производительностью отличаются дробилки, которые перерабатывают до 1000 тонн материала в один час работы. Дробленый материал имеет размеры порядка двадцати миллиметров диаметром. Мощность электрического двигателя дробилки может достигать 1250 кВт. Число его оборотов в минуту может достигать порядка одной тысячи.

Применение молотковых дробилок на сегодняшний день является повсеместным. Оно стало столь распространенным именно из-за простоты работы данного устройства и его высокой производительности.

promplace.ru

КОНСТРУКЦИИ МОЛОТКОВЫХ ДРОБИЛОК, ИХ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Молотковые дробилки состоят из следующих узлов: ротора с шарнирно подвешенными молотками, колосниковых решеток, корпуса и регулировочных устройств.

Ротор является основным узлом молотковой дробилки. Конструктивное решение роторов одинаково для всех молотковых дробилок. Ротор — это закрепленные на валу диски, на которых с помощью осей установлены молотки. Вал ротора вращается на двух подшипниках, установленных по его концам, и приводится во вращение посредством клиноременной передачи или упругой муфты [11].

Число рядов молотков выбирают в зависимости от назначения дробилки. Расположение молотков характеризуется положением одного ряда молотков относительно молотков других рядов. При кольцевом расположении молотки каждого ряда размешены вслед друг за другом по окружности движения и при вращении образуют отдельные кольцевые рабочие зоны (рис. 7.7.2, а).

При кольцевом расположении молотков их число в каждом ряду обычно одинаковое. Однако при использовании дробилки с неполной нагрузкой часть молотков в рядах через один снимают, причем в одном ряду снимают все четные молотки, а в соседнем — все нечетные. Такое расположение называют шахматным (рис. 7.7.2, б). Расположения молотков с перекрытием достигают в результате различных конструктивных решений роторов и молотков. Наиболее распространены роторы, у которых расстояние между дисками больше толщины молотка и молотки с помощью дистанционных втулок смещаются в одном ряду к одной стороне дисков, в другом — к другой стороне (рис. 7.7.2, г).

Молотки в этих конструкциях применяют с утолщенной головкой, которая частично или полностью перекрывает пространство над дисками ротора. Расположение молотков с перекрытием (рис. 7.7.2, е) характерно для роторов с фигурными дисками, которые устанавливают на валу ротора со смещением один относительно другого на некоторый угол. Каждый ряд молотков подвешивают в вырезах других дисков.

Таким образом, молотки одного ряда смещены относительно молотков соседнего ряда на половину своей толщины. В роторах подобной конструкции угол колебаний молотка ограничен вырезом в диске ротора. Диски с нишами (рис. 7.7.2, применяют для роторов крупных дробилок. Условия работы молотков характеризуются высокой динамической нагрузкой, абразивным изнашиванием и необходимостью их частой замены. Это создает особые требования к их конструкции.

Молотки, показанные на рис. 7.7.3, а, б, выполнены в виде пластины с четырьмя рабочими поверхностями. Такие молотки имеют два отверстия для подвески на оси. На каждом отверстии может быть использованы две рабочие поверхности. При изнашивании одной поверхности молотки переставляют.

Молотки с двумя рабочими поверхностями (рис. 7.7.3, в, г) применяют для среднего и крупного дробления. Это — утяжеленные молотки, с утолщенной головкой, которые обеспечивают большой запас кинетической энергии.

Молотки П-образной формы (рис. 7.7.3, д) имеют две рабочие поверхности и используются для мелкого дробления. У молотков в виде кольца (рис. 7.7.3, е) зубчатая форма наружной поверхности.

Молотки с ограниченным углом колебания показаны на рис. 7.7.3, ж, з. Ограничителями колебаний являются упоры, устанавливаемые на роторе перед каждым молотком. При вращении ротора молотки под действием центробежной силы прижимаются к упорам и находятся в рабочем положении. При ударе угол отклонения молотка составляет всего несколько градусов. После удара молоток возвращается в рабочее положение.

Молоток, показанный на рис. 7.7.3, и, может выдвигаться по мере его изнашивания. Для этого упор, который удерживает молоток, переставляют на новое место, и молоток, поворачиваясь, занимает новое рабочее положение. Рабочая поверхность молотка спроектрована так, чтобы при любом его положении часть рабочей поверхности, контактирующая с материалом, всегда находилась под одним и тем же углом.

На рис. 7.7.3, к показана составная конструкция молотка — головка (изнашиваемая часть) и ее держатель. Такие конструкции характерны для зарубежных фирм (США, Германия), выпускающих молотковые дробилки. Составные молотки сложнее по конструкции и требуют более точного изготовления, что повышает их стоимость.

Колосниковые решетки молотковых дробилок предназначены для окончательного формирования зернового состава продукта дробления. Они выполняют функции как сортирующего, так и дробящего органов. Наборные колосниковые решетки состоят из отдельных колосников, изготовленных в виде брусков прямоугольного, треугольного или трапецеидального сечения. Колосники вставляют в специальные пазы каркаса решетки и закрепляют в нем. Размер щели между колосниками устанавливают с помощью прокладок.

Щелевые плиты представляют собой литую пластину с цилиндрической рабочей поверхностью со сквозными отверстиями. Крепление плит болтовое. Регулируемые колосниковые решетки позволяют изменять зазор между ними и окружностью вращения молотков. Регулируемые решетки выполняют составными из нескольких частей. Каждую часть отдельно крепят к корпусу дробилки, и она имеет свои устройства для регулирования зазора, которые устанавливают с одной или двух концов решеток. Регулировочные устройства изготовлены в виде эксцентриковых втулок, винтовых или рычажных механизмов. Замкнутые колосниковые решетки (полностью перекрывают разгрузочное отверстие) применяют, когда необходимо получить стабильный по крупности продукт дробления. Открытые колосниковые решетки не совсем перекрывают разгрузочное отверстие.

Корпус молотковой дробилки является опорой для всех сборочных узлов и представляет собой сварную или литую конструкцию коробчатой формы. В корпусе дробилки различают две основные части: нижнюю — станину со встроенной колосниковой решеткой и консолями для подшипников и верхнюю — с приемным отверстием и камерой дробления. Конструкция верхней части корпуса зависит от схемы подачи исходного материала на ротор (рис. 7.7.4): под углом на ротор в сектор I; сверху ротора в секторы I—II или в сектор II; под углом на ротор в сектор II.

Однороторные дробилки. Одним из самых распространенных типов молотковых дробилок являются однороторные молотковые дробилки, наиболее простые по конструкции и универсальные по применению. Технические характеристики молотковых дробилок отечественного производства приведены в табл. 7.7.1.

Характерным представителем однороторных молотковых дробилок, работающих по схеме 7.7.4, а и осуществляющих дробление в замкнутом цикле, является дробилка СМД-112. Ее конструкция приведена на рис. 7.7.5.

Корпус дробилки сварной конструкции из листового проката, состоит из станины и верхней части. На боковых стенках станины имеются опоры для установки корпусов подшипников ротора, а также предусмотрены отверстия для установки и крепления эксцентрикового регулировочного механизма.

Верхняя часть корпуса выполнена вместе с приемной воронкой, в которой смонтирована металлическая шторка, служащая для предупреждения случайного выброса из камеры дробления кусков материала. В верхней части корпуса неподвижно закреплены дробящие плиты, образующие вместе с ротором камеру дробления. Боковые стенки корпуса дробилки облицованы износостойкими плитами. Ротор может быть собран с двух-, трех- или шестирядным расположением молотков. Число молотков в ряду нечетное.

Колосниковая решетка — замкнутого типа, состоит из двух сборных секций. Колосниковые решетки подвешены в корпусе дробилки на осях, вмонтированных в эксцентриковые кольца. Нижний конец колосниковых решеток свободно опирается на опорную ось. Поворотом эксцентриковых колец достигается приближение колосниковых решеток к окружности вращения молотков или удаление от него. Диапазон регулирования зазора составляет 30 мм.

Молотковая дробилка с верхней подачей исходного материала, выполненная по рис. 7.7.4, б, показана на рис. 7.7.6. Исходный материал дробится как свободным ударом в верхней зоне ротора, так и на отражательной плите и отбойном брусе. Скалываемые частицы поступают на колосниковые решетки и при достижении заданного размера удаляются из дробилки. Верхняя часть корпуса имеет приемное отверстие и образует камеру дробления.

В камере дробления вертикально установлена отражательная плита, воспринимающая удары камней, отбрасываемых молотками. Ротор дробилки состоит из вала с насаженными на него дисками, на которых закреплены оси молотков. Молотки на осях подвешены в шахматном порядке и располагаются в шесть рядов: три ряда по 11 молотков и три ряда по 12. Вал ротора установлен на сферических двухрядных роликоподшипниках. Корпус дробилки предусматривает возможность установки ротора в правом и левом исполнениях.

Колосниковая решетка — открытого типа, состоит из двух частей. Первая по ходу движения материала колосниковая решетка — подвесная — верхней частью подвешена на оси, а нижней частью опирается на регулировочные болты. Вторая колосниковая решетка — выкатная — снабжена опорными роликами, по которым выкатывается по специальным направляющим из дробилки с помощью лебедки ЛРН-500, поставляемой в комплекте с дробилкой.

Направляющие связаны с регулировочным механизмом, служащим для изменения зазора между выкатной колосниковой решеткой и окружностью вращения молотков. Отражательная плита, отбойный брус и колосниковые решетки образуют единую дробящую и сортировочную поверхность с регулируемым в четырех местах зазором, что позволяет поддерживать высокую степень дробления при изнашивании молотков.

Подачу исходного материала по центру ротора применяют в дробилках реверсивного типа. Примером может служить конструкция реверсивной дробилки мод. НВК (рис. 7.7.7) производства Германии. Корпус дробилки сварной, коробчатой формы состоит из станины 2, двух торцовых 6 и двух боковых 8 стенок. Боковые стенки корпуса в камере дробления облицованы износостойкими плитами. Торцовые стенки корпуса дробилки имеют шарнирное крепление 4 к станине дробилки и с помощью гидроцилиндров Смогут раскрывать камеру дробления, что значительно облегчает ремонт и обслуживание дробилки.

Гидроцилиндры, расположенные под консолями для крепления подшипников, воздействуют на торцовые стенки через кривошипный механизм /. В верхней части корпуса к обеим торцовым стенкам шарнирно подвешены массивные отбойные плиты 9, опирающиеся нижней частью на подпружиненный шток 5, служащий для регулирования зазора между отбойной плитой и окружностью вращения молотков 7 [11].

Технические характеристики молотковых дробилок производства зарубежных фирм приведены в табл. 7.7.2.

Двухроторные дробилки. Двухроторные молотковые дробилки бывают одно- и двухступенчатого дробления. Общий вид двухроторной молотковой дробилки СМД-114 показан на рис. 7.7.8. Дробилка состоит из корпуса со станиной 3 и верхней части 2, ротора 1 с шарнирно закрепленными молотками, колосниковых решеток 4 и отбойных брусьев. В верхней части корпуса находятся приемные отверстия, расположенные над каждым ротором. Над приемными отверстиями смонтирован загрузочный патрубок с перекидным шибером.

Конструкция дробилки предусматривает подачу материала поочередно на один или другой ротор или на оба ротора одновременно, т.е. по схемам двух- или одноступенчатого дробления. Каждый ротор оснащен шестью рядами молотков, установленных с перекрытием, т.е. молотки последующего ряда перекрывают зазоры между молотками предыдущего. Вращение роторов реверсивное, осуществляется от двух индивидуальных электродвигателей через клиноременную передачу.

Колосниковые решетки состоят из двух частей, соединенных промежуточным шарниром. Шарнирное сочленение колосниковых решеток и винтовые регулировочные устройства позволяют изменять зазор между колосниками и окружностью вращения молотков как по величине, так и по форме. Просеивающая поверхность колосниковых решеток образуется щелевыми плитами.

Отбойные брусья служат для разделения камер дробления, а также для создания определенного направления потоку дробимого материала при передаче его с одного ротора на другой. По мере изнашивания брусьев их положение регулируют установкой прокладок под опорную часть.

enciklopediya-tehniki.ru