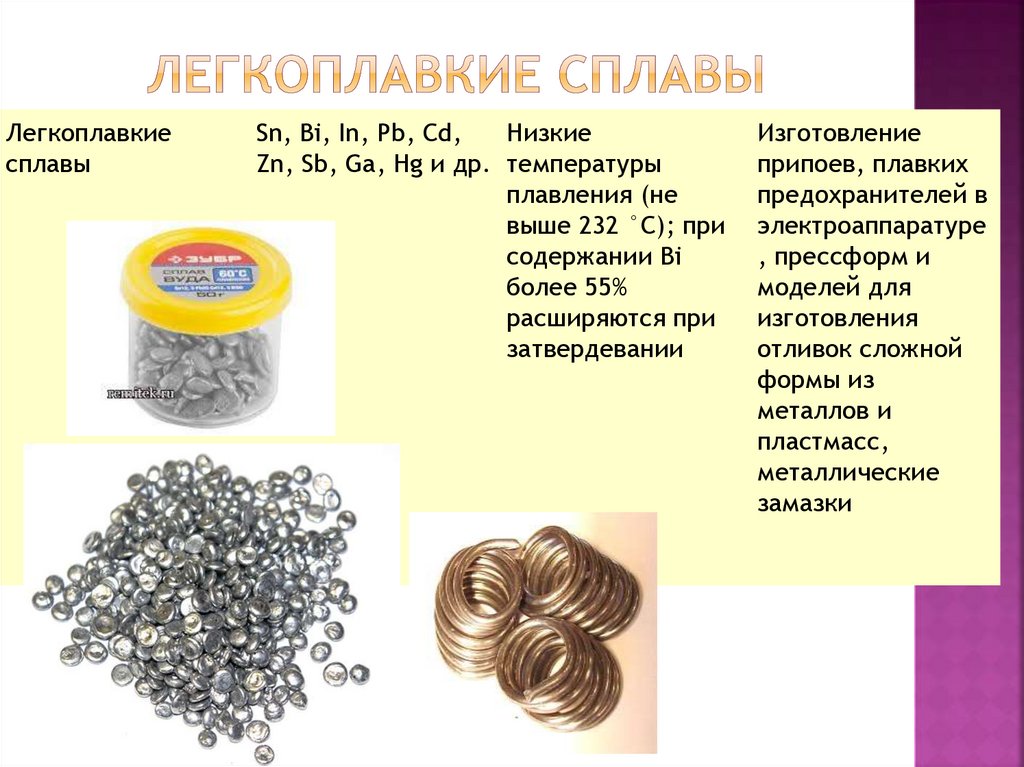

Легкоплавкие сплавы: сплав Розе, Вуда и другие

Смотрите также обзоры и статьи:

Всем привет! С вами магазин Electronoff.ua.

В одном из прошлых выпусков мы спросили, будет ли интересным видео о различных типах припоев, которые не так часто используются в электротехнике и других областях. Получив достаточное количество отзывов об этом (чему мы очень рады!), было принято решение снять об этом видео.

Итак, это видео мы уделим низкотемпературным сплавам. Расскажем о них, их применении, а потом скажем об одном очень важном нюансе в работе с низкотемпературными сплавами, так что досмотрите до конца.

Самая удивительная вещь в этих сплавах — то, что сами по себе металлы в их составе имеют температуру плавления значительно выше, чем в итоговом сплаве. Но их соединение вместе образует новый материал, разительно отличающийся по свойствам от его составляющих.

Наиболее распространенный сплав — это сплав Розе. Его температура плавления — 94 °C. а состоит он из привычного нам оловяно-свинцового припоя в немного других соотношениях, но с добавлением необычного металла — висмута. Самое популярное соотношение — это 25% олова, 25% свинца и 50% висмута. Добавление такого элемента позволило два раза уменьшить температуру плавления припоя в сравнении с обычным ПОС60.

Кстати, интересно, что похожий по составу сплав Сплав Ньютона, собственно, сам Ньютон получил еще в 1701 году. У него сплав состоял на 50% из висмута (Bi), 31,2% из свинца (Pb) и 18,8% из олова (Sn). А температура плавления была 97 градусов.

Сфера применения сплава Розе не ограничивается радиотехникой. Да, в основном его применяют для лужения дорожек на плате (поскольку при такой температуре отсутствует риск их перегреть, чтобы они не отвалились), а еще для безопасного выпаивания компонентов — поскольку даже при смешивании сплава Розе и обычного припоя прямо на плате температура плавления последнего существенно уменьшается.

Сплавом Розе не рекомендуется паять платы по понятной причине — для большинства радиодеталей 95 градусов — высокая, но вполне допустимая рабочая температура. Расплавление припоя при такой температуре ни к чему особо хорошему не приведет. При нагреве наши детали будут, скажем так, самостоятельно вываливаться с платы для охлаждения.

Сплав Розе похож на сплав Вуда (о нем мы скажем далее), но отличается от него меньшей токсичностью, так как не содержит кадмий.

Сплав Вуда практически так же широко популярен, как и сплав Розе. Он имеет еще меньшую температуру плавления (около 68°С), так что мог бы быть еще более популярным, если бы не один важнейший недостаток — кадмий в его составе является канцерогеном, он очень вреден и опасен для здоровья, особенно пары его оксида, которые как раз и выделяются при пайке.

Тем не менее, в радиолюбительской практике он также используется для лужения плат (это можно делать даже просто в горячей воде с раствором лимонной кислоты, растирая шарики сплава по плате). А еще его используют в художественном литье — поскольку усадка материала хоть и косвенно, но зависит от температуры, до которой он был нагрет, то минимальный перепад этих температур позволяет не принимать во внимание эффект усадки, настолько он мал. С помощью сплава Вуда можно отлить очень точные копии деталей. Широко используют его свойство, заключающееся в удалении сплава горячей водой. Например, таким способом изгибают трубы с тонкими стенками, которые при изгибе без спецсредств будут деформированы, т.е. изомнутся, по меньшей мере, в неравномерный гофр. Чтобы не допустить такую деформацию, трубы внутри заполняют сплавом, который сдерживает гофрообразование. Затем, после сгибания трубы, сплав легко удаляется, вытекая наружу при нагреве. По этой же причине сплав применяется и в гальванопластике, где он заполняет полости в металлических изделиях.

Детали из сплава Вуда можно найти и датчиках, реагирующих на температуру, как правило, это датчики противопожарной сигнализации.

Практически идентичным по составу, но обладающим еще меньшей температурой плавления есть сплав Липовица. Он плавится уже при 60°С. В его составе 50% висмута, 26,7% свинца, 13,3% олова и 10% кадмия.

Интересен еще сплав Филдса — он представляет собой легкоплавкий сплав, который становится жидким при температуре около 70 °C. Назван в честь его изобретателя Саймона Келлена Филдса. Это эвтектический сплав висмута, индия и олова со следующими процентами по массе: 58% висмута, 17% индия, 25% олова. Имея практически такую же температуру плавления, он значительно безопаснее — вместо кадмия в составе используется индий. Правда, стоит он значительно дороже. Дорого, зато безопасно. Но у нас приобрести достаточно проблематично как сам индий, так и сплав Филдса.

Кстати, индий применяется для приготовления легкоплавких сплавов, используемых в плавких предохранителях (термоограничителях), терморегуляторах, спринклерах и других системах пожарной сигнализации. Сплав Вуда с добавкой индия применяется для соединения стекла со стеклом и металла со стеклом.

Сплав Вуда с добавкой индия применяется для соединения стекла со стеклом и металла со стеклом.

Популярным в Японии есть специальный оловянно-висмутовый припой. В его составе нет свинца, а висмут намного менее опасный для окружающей среды и человека. При этом температура плавления такого припоя меньше, чем у ПОС, около 139°С — это значит, что и для пайки деталей он более безопасный. По сути, это бессвинцовый припой, только с ним обращаться не сложнее, как с привычным нам оловяным, а наоборот, легче. Почему такой припой не стал популярным везде? Висмут — достаточно редкий и дорогой материал, так что такой припой обходится значительно дороже обычного. Японцы — педантичный и перфекционистичный народ, они могут пожертвовать ценой ради качества, чего не скажешь об остальном мире.

Почему не стоит паять легкоплавкими припоямиА теперь тот самый важный нюанс, о котором мы хотели сказать. И оловянно-висмутовый припой, и все другие легкоплавкие сплавы не любят смешивания с обычным оловяно-свинцовым (и наоборот). И при пайке ими возникают весьма неприятные последствия для работоспособности платы и радиодеталей. Дело в том, что если, например, к контакту детали на плате при запайке или выпайке добавить даже небольшую часть низкотемпературного сплава, его температура плавления резко упадет практически до предела плавления сплава. Естественно, это спровоцирует потерю прочности и разжижение контакта при нагреве.

И при пайке ими возникают весьма неприятные последствия для работоспособности платы и радиодеталей. Дело в том, что если, например, к контакту детали на плате при запайке или выпайке добавить даже небольшую часть низкотемпературного сплава, его температура плавления резко упадет практически до предела плавления сплава. Естественно, это спровоцирует потерю прочности и разжижение контакта при нагреве.

Особенно плохая ситуация получается при лужении плат легкоплавным сплавом, поскольку он ложится на дорожки тонким слоем, который потом не полностью перемешивается с обычным припоем на контактных площадках выводных и SMD-деталей. При нагреве этот тонкий слой плавится и деталь может попросту отвалится.

Очень подробно этот эффект и то, почему не рекомендуется паять сплавами Розе, Вуда и другими (или паять, но придерживаясь определенных правил), описан в статье на информационном ресурсе Хабр, которую мы прикладываем в описании. В ней доходчиво объясняются все нюансы, которые мы не сможем вместить в видео.

На этом, в общем-то, все. Мы рассмотрели популярные сплавы с низкой температурой плавления и зачем они нужны. С вами был интернет-магазин Electronoff, до следующих видео!

Поделиться в соцсетях

Сплав розе: состав, характеристики, применение

При пайке термочувствительных деталей обычными припоями они разрушаются от перегрева. Сплав Розе плавится при низких температурах и позволяет присоединять мелкие элементы, не касаясь их паяльником. Отсутствие в сплаве кадмия делает его менее токсичным.

Сплав получил название ПОСВ-50. Он выпускается по ТУ 6-09-4064-87 и широко применяется радиолюбителями и в различных отраслях промышленности. Низкая температура плавления используется в аварийных устройствах, предохраняющих от перегрева.

Сплав розе (Фото: Instagram / papamaster_msk)Что такое сплав Розе?

Начинающие радиолюбители осваивают различные припои для пайки, но далеко не все знают, что такое сплав Розе и в чем его преимущество. Сравнивают его обычно с похожим на него популярным припоем Вуда.

Сравнивают его обычно с похожим на него популярным припоем Вуда.

Припой ПОСВ-50 состоит из 3 легкоплавких металлов и переходит в жидкое состояние в кипящей воде. По маркировке легко определить его состав: олово, свинец и 50% висмута. Продается в гранулах диаметром 5 мм, прутках 10×12×250 мм и слитках.

По своему составу Розе является низкотоксичным и не выделяет при кипении отравляющих веществ.

Техническая характеристика

Сплав Розе состоит из цветных металлов и имеет низкую температуру плавления. Поверхность у него блестящая, серебристая. Он предназначен для пайки мелких деталей и лужения в среде слабокислотных флюсов. Применяется при изготовлении предохранителей.

Технические характеристики сплава Розе:

В твердом виде сплав Розе разрушается при динамических нагрузках и вибрации. Тонкая пленка, образующаяся при лужении, долго сохраняется.

Для работы в домашних условиях используют припои с низкой температурой кипения. Расплавляют его, используя дистиллированную воду и глицерин. В жидком виде хорошо соединяется с медью, бронзой, серебром. Создает прочную ровную пленку. Применение щелочных флюсов в лужении и пайке приводит к разрыву целостности припоя, образованию трещин.

В жидком виде хорошо соединяется с медью, бронзой, серебром. Создает прочную ровную пленку. Применение щелочных флюсов в лужении и пайке приводит к разрыву целостности припоя, образованию трещин.

Химический состав

Исаак Ньютон первым открыл состав с низкой температурой плавления. Он соединил металлы в соотношении:

- висмут 50%;

- свинец 30%;

- олово 20%.

Через несколько десятилетий Валентин Розе изменил пропорции. Висмут по-прежнему составляет половину веса сплава, но олово и свинец он добавил в равных пропорциях — по 25%. Промышленность одновременно выпускает под этим же наименованием и сплав, в котором 32% свинца и 18% олова, его температура плавления немного ниже — 93–94⁰.

Температура плавления

Припой Розе плавится при температуре 94–98⁰. Опустить его просто в кипящую воду недостаточно. Надо добавлять глицерин, чтобы поднять температуру кипения жидкости до 105⁰ и расплавить ПОСВ-50 для лужения.

Можно расплавлять в нагретом глицерине при соблюдении мер безопасности. Для защиты органов дыхания от вредных испарений глицерина при работе необходимо использовать респиратор.

Глицерин имеет температуру кипения 290⁰. В чистом виде он является сильным канцерогеном. Его можно использовать только смешанным с водой. Если добавить его в воду в соотношении 1:1, кипение начнется при 110⁰С. Чтобы получить температуру кипения воды примерно 104⁰, доля глицерина должна составлять 34%. При добавлении в 100 мл смеси 1 г лимонной кислоты вода с глицерином превращаются в слабоактивный флюс и улучшает качество лужения.

В конце прошлого века шутники отливали из сплава Розе чайные ложки. Внешне они ничем не отличались от обычных алюминиевых. При попытке гостя размешать в стакане сахар ложка таяла на глазах.

При работе с термочувствительными деталями низкая температура плавления позволяет припаять контакты, не касаясь их паяльником.

Ложка из сплава Розе (Фото: Instagram / kozlov_glebchik)Внешний вид

Сплав Розе имеет серебристый цвет, гладкую блестящую поверхность. Для пайки и лужения используют гранулы размером до 5 мм. Выпускается также прутками и маленькими слитками.

Для пайки и лужения используют гранулы размером до 5 мм. Выпускается также прутками и маленькими слитками.

После пайки и лужения поверхность длительное время сохраняет свой цвет и лоск. Розе используют при реставрационных работах для покрытия защитным слоем бронзовых, серебряных декоративных элементов.

Влияние на организм

В отличие от сплава Вуда припой Розе не содержит сильных токсичных элементов. Однако при кипении висмут и свинец испаряются и могут спровоцировать раздражение слизистой оболочки носоглотки, раздражение органов дыхания. При попадании на кожу возникает зуд, сыпь, аллергия. В холодном виде безопасен. Гранулы можно брать руками.

Чтобы пар от кипящей воды не испарялся, в нее добавляют глицерин. В результате повышения температуры кипения смесь Розе плавится раньше — до образования пара с вредными добавками. Лимонная кислота частично нейтрализует вредные испарения, окисляя металлы.

При работе с относительно безопасным припоем следует надевать респиратор и рубашку с длинным рукавом. Работу выполняют с помощью пинцета и других приспособлений. Нельзя касаться сплава голыми руками.

Работу выполняют с помощью пинцета и других приспособлений. Нельзя касаться сплава голыми руками.

Производство и применение

Припой производят плавлением всех компонентов в электрических печах. Измельченный металл складывают в тигли, разогревают и перемешивают. После этого разливают в формы для слитков или прокатывают полузатвердевший сплав в пруток. Для получения гранул выливают расплав в воду.

Основные области применения сплава в домашних условиях:

- пайка термочувствительных деталей;

- выпаивание различных узлов из готовых плат при ремонте;

- лужение микросхем.

При реставрационных работах и в ювелирной промышленности Розе применяется для покрытия декоративных элементов из серебра, сплавов меди и алюминия, посеребренной керамики.

При производстве электрооборудования используют сплав в алюминиевых и других предохранителях от перегрева оборудования.

Транспортировка и хранение

Сплав Розе не требователен к условиям хранения. Разрушается при контакте с воздухом, водой и попадании прямых солнечных лучей. Хранят припой в закрытой пластиковой или темной полиэтиленовой таре 3 года.

Разрушается при контакте с воздухом, водой и попадании прямых солнечных лучей. Хранят припой в закрытой пластиковой или темной полиэтиленовой таре 3 года.

Дома полиэтиленовый пакетик со сплавом Розе нужно хранить отдельно от продуктов питания, в сухом темном месте. От света и УФ-лучей следует защитить сам пакет, который может разрушиться.

Оптимальный вариант — покупать ПОСВ-50 в пластмассовых темных баночках с герметично закрываемой крышкой. В нем больше припоя — 100 гр. Транспортировать можно любым способом, не нарушая упаковки.

Сплав РОЗЕ

Фасовка в пакет -100 гр.Состав сплава Розе и области его применения

Сплав Розе применяется для полупроводниковой техники, для пайки деталей чувствительных к перегреву, для пайки алюминия, алюминия с медью и ее сплавами в монтажных соединениях, сплавов алюминия между собой, для пайки и лужения меди, никеля, латуни, бронз, медных и медно-никелевых сплавов с посеребренной керамикой, пайки посеребренных деталей, для пайки и лужения ювелирных изделий.

Сплав Розе создается путем смешивания висмута (50,0±0,5%), олова (25,0±0,5%) и свинца (25,0±0,5%).Этот сплав продается в виде серебристого цвета гранул-дробинок. По техническим характеристикам сплав Розе напоминает сплав Вуда, только он менее токсичен за счет отсутствия в своем составе кадмия (12,5% в сплаве Вуда)

Температура плавления этой смеси металлов составляет всего 94-96оС, поэтому им очень удобно пользоваться. Многие радиотехники нашли применение сплаву Розе в лужении медной поверхности вытравленной платы. Кроме самой смеси металлов в этой работе также используется подходящая емкость, ватные шарики или диски, лимонная кислота и две деревянные палочки.Благодаря своим физическим свойствам, сплав Розе используется в электрических предохранителях, лабораториях для полупроводниковой техники с чувствительными к перегреву деталями и в радиотехнике, как припой ПОСВ 50. К тому же сплав используется при пайке посеребренных деталей в монтажных соединениях, алюминия, алюминия с медью и ее сплавов. Розе применяется и для лужения бронзы, латуни, меди, медно-никелевых сплавов с посеребренной керамикой, никеля и ювелирных изделий.

Розе применяется и для лужения бронзы, латуни, меди, медно-никелевых сплавов с посеребренной керамикой, никеля и ювелирных изделий.

Как лудить печатную плату сплавом Розе

Очень часто сплав Розе используют для лужения печатной платы в домашних условиях. Происходит это следующим образом. Возьмите емкость, где будет проходит лужение, и налейте туда полстакана воды, поставьте на огонь. Когда вода немного нагреется, вылейте туда чайную ложку лимонной кислоты и размешайте. Положите в емкость печатную плату. Когда плата порозовеет, на покрытую металлической фольгой сторону прямо в емкость положите несколько кусков сплава Розе. Подождите, пока он не расплавится.

Когда Розе станет жидким, деревянными палочками с обернутыми тканью или ватой концами размажьте его по текстолиту. Если кусочки скатились с платы, можете быстро палочками вернуть их на место или перевернуть плату и фольгой прижать к сплаву. Удалить лишний металл можно теми же палочками, легкими движения стирая Розе с фольги. Готовую плату выньте из емкости и дайте ей остыть.

Готовую плату выньте из емкости и дайте ей остыть.

У нас вы можете купить сплав Розе и многие другие материалы для изготовления печатных плат

Какой вред наносит организму сплав Розе? | Дмитрий Храмцов

Привет читатель!

В данной статье хочу осветить тему припоев и их влияния на организм. Первой из цикла статей стала эта. Внизу каждой статьи будут ссылки на другие сплавы.

Итак начну. Сплав Розе используется при ремонте радиоаппаратуры. В основном его применяют при домашнем ремонте электроники. На промышленных производствах электроники в его применении нет необходимости.

Сплав Розе Сплав Розе в ремонте применяют из-за низкой температуры плавления — 94 — 96°C . Он наносится на уже имеющееся соединение свинцово содержащего припоя и размешивается с ним паяльником, тем самым резко понижая температуру плавления всего соединения. Это позволяет легче демонтировать соединение. Но только многие и пайку производят также на сплав Розе, что категорически неверно. Данное соединение достаточно хрупкое и может потечь при повышении температуры стоящих на плате микросхем.

Данное соединение достаточно хрупкое и может потечь при повышении температуры стоящих на плате микросхем.

Сплав Розе — свинец 25 %, олово 25 % , висмут 50 %.

Свинец. Тяжелый и токсичный металл. Вдыхать его пары не стоит.

С парами свинца люди сталкиваются на химических предприятиях, при добыче этого металла и самое главное — при пайке и ремонте электроники.

Первичные симптомы отравления парами свинца — тёмный край десны у передних зубов. Цвет лица изменяется на более тёмный в серую сторону. Реально же симптомов очень много и все их описывать нет никакого смысла, получится медицинский доклад.

Олово. В практике пайки и ремонта электроники не встречаются токсичные соединения данного металла, а те пары, которые всё таки выделяются — практически не несут никакого вреда для организма человека.

Висмут. Пары висмута не обладают отравляющим воздействием на организм, но долгая работа с парами висмута приводит к нейротоксичности. Если коротко, то оказывает влияние на центральную и периферическую нервные системы.

Что нужно для безопасной работы со сплавом Розе?

- При ремонте электронной радиоаппаратуры необходимо обеспечить вытяжку из рабочей зоны. Весь дым и вредные пары сплава Розе необходимо удалять сразу после их появления и не дать им распространиться по помещению. А вообще это касается всех типов припоев и сплавов. Вытяжка должна быть обязательно.

Сплав Роза Вуда:что это такое,применение,состав,температура плавления

Во время пайки периодически возникают сложные ситуации, когда нужно приблизиться к максимальному проявлению одного из параметров. При работе с тонкими деталями, к примеру, во время ремонта мобильных телефонов и других микросхем, не требуется высокая прочность, а нужна как можно более низкая температура плавления. Естественно, что прочность была бы не лишней, но подобные соединения создаются при помощи твердоплавких металлов и их сплавов, так что их затруднительно применять в такой сфере. Припой сплав Вуда создан как раз для таких целей, чтобы при низкой температуре плавления иметь высокую плотность. Это не единственная область, в которой применяется данный материал.

Припой сплав Вуда создан как раз для таких целей, чтобы при низкой температуре плавления иметь высокую плотность. Это не единственная область, в которой применяется данный материал.

Внешний вид сплава Вуда

Его можно еще встретить в прецизионном литье и при ремонте труб из тонких листов металла. Из него изготавливаются стержни для последующего выплавления различных форм. С его помощью производятся различные тела методом гальванопластики. Помимо этого, он часто используется в лабораториях химической направленности. В технической сфере сплав Вуда применяется для лужения дорожек, которые служат для проведения тока в печатных платах.

Лужение микросхема сплавом Вуда

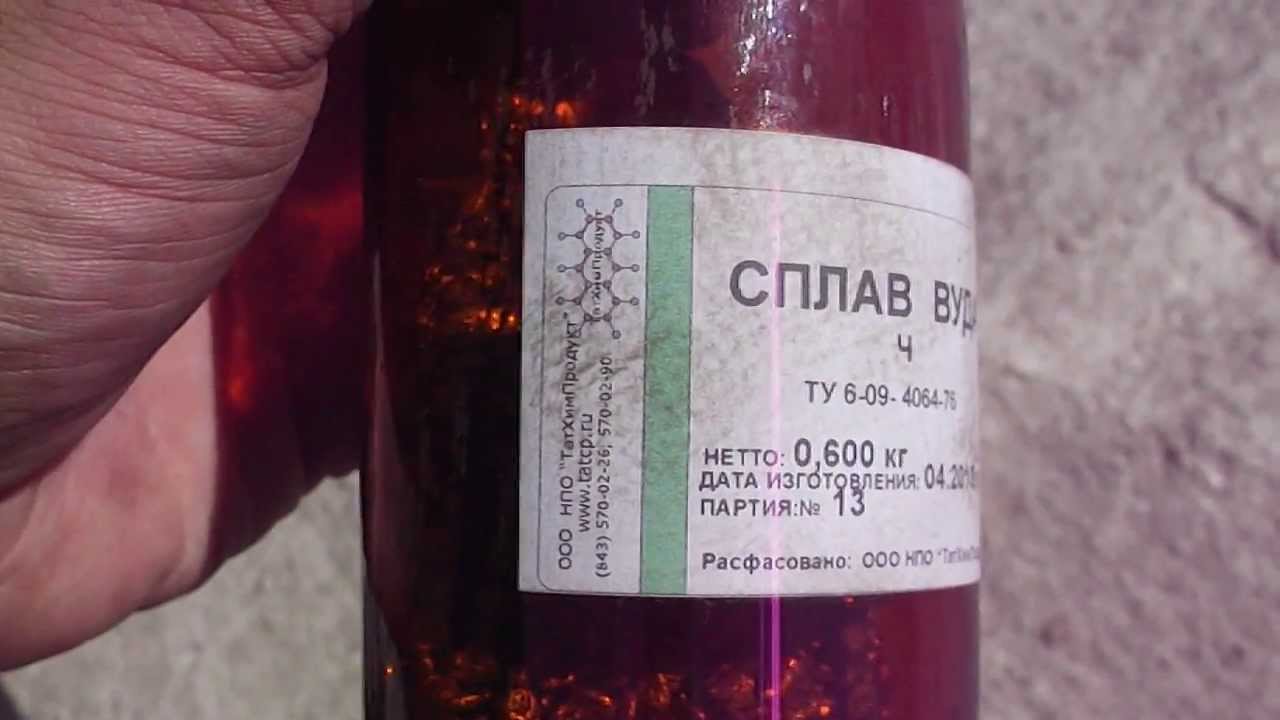

Для обыкновенной пайки, где нужна прочность, температурная стойкость и другие механические параметры, его лучше не применять, но для своей сферы он стал уникальным изделием, которое прочно занимает свою нишу. Сплав Вуда производится по ТУ 6 09 4064 87.

Поставляется Сплав Вуда в виде специальных гранул. Это может быть упаковка, в которой содержится 100 грамм, или другой вес, вещества. Такой вариант обусловлен удобством применения. Гранулы имеют серо-черный цвет. При прикосновении паяльника достаточно легко плавятся и прилипают к жалу. Они легки в хранении и не требуют особых условий транспортировки.

Это может быть упаковка, в которой содержится 100 грамм, или другой вес, вещества. Такой вариант обусловлен удобством применения. Гранулы имеют серо-черный цвет. При прикосновении паяльника достаточно легко плавятся и прилипают к жалу. Они легки в хранении и не требуют особых условий транспортировки.

Преимущества сплава Вуда

- Одна из самых низких температур плавления, которая ниже ста градусов Цельсия, что позволяет применять для чувствительных к температуре деталей, а также использовать при этом инструменты малой мощности;

- Доступный сплав, который имеет широкое распространение;

- Является незаменимым для многих сфер;

- Обладает высокой плотностью.

Недостатки

- Не может выдерживать высокие температурные нагрузки, благодаря чему сфера его применения ограничивается даже в бытовых условиях;

- Во время эксплуатации оказывается очень чувствительным к механическим нагрузкам, так что даже от небольших ударов может треснуть.

Состав сплава Вуда

Уникальность данного материала состоит в его составе. Здесь нужно не только точное наличие тех или иных элементов, но и соотношение их содержания. Точный и наиболее эффективный состав сплава Вуда выглядит следующим образом:

Здесь нужно не только точное наличие тех или иных элементов, но и соотношение их содержания. Точный и наиболее эффективный состав сплава Вуда выглядит следующим образом:

Химический элемент | Соотношение в составе, % |

| Висмут | 50 |

| Свинец | 20 |

| Кадмий | 12,5 |

| Олово | 12,5 |

Технические характеристики сплава Вуда

Главным свойством материала является его легкоплавкость практически при любых условиях, а также достаточно хорошая пластичность. Он может взаимодействовать практически с любыми металлическими поверхностями. Наплавленный металл имеет достаточно высокую плотность, если сравнивать относительно других припоев с низкой температурой плавления. Точные характеристики материала выглядят следующим образом:

Параметр | Единицы измерения | Значение |

| Температура плавления | Градусы Цельсия | 72 |

| Плотность | кг/м2 | 9720 |

Особенности пайки

«Важно!

Температура плавления припоя является очень низкой, что ведет за собой много других особенностей.

»

Сплав Вуда применяется в узкой технической области и при химических операциях. Но чаще всего используют в качестве припоя. Низкая температура предполагает, что нужно использовать слабые паяльники, чтобы не случилось никакого перегрева и состав сохранял вязкость в расплавленном состоянии, так как именно это состояние является лучшим для спаивания.

При работе с мелкими деталями следует использовать тонкое плоское жало инструмента, чтобы не применять слишком большое количество расходного материала. Используя много припоя не обязательно получится хорошее соединение, так как тут больше важна точность. В ином случае может оказаться, что место спайки расплылось, а лишние капли попали на те части схемы, где они не должны быть. Затем нужно будет искать способ как убрать припой с платы. Таким образом, лучше сразу брать минимальные порции.

Несмотря на низкую температуру плавления, сплав Вуда желательно использовать с флюсами, которые подходят для всех легкоплавких материалов. Это сделает качество соединения лучше и уберет даже минимальный риск возникновения проблем при спаивании. Но иногда и сам материал используется для лужения, когда проводится работа с высокотемпературными припоями. Благодаря ему, улучшается схватывание других материалов, а мощный паяльник быстро превратит сплав в жидкое состояние.

Движения должны быть максимально четкими и быстрыми, так как во время использования материал начинает быстро застывать. После нанесения на поверхность, не стоит подвергать жестким проверкам, так как имеется высокий риск повредить застывший припой, даже если соединение сделано качественно. Сплав Вуда оказывается достаточно хрупок, так что вполне достаточно проводить визуальный контроль качества и не подвергать наплавленный металл большим опасностям.

Производители

На рынке преобладают отечественные производители данного материала:

- Уральский завод химических реактивов;

- ЧДА;

- ТинКом.

Припой Сплав Розе, 50 г, (олово 25%, свинец 25%, Висмут 50%), баночка (etm09-3490)

Код товара 8994733

Артикул etm09-3490

Производитель REXANTСтрана Россия

Наименование

Упаковки 10 шт

Высота, мм 37

Длина, мм 36

Масса, кг 0. 055

055

Ширина, мм 36

Все характеристики

Характеристики

Код товара 8994733

Артикул etm09-3490

Производитель REXANTСтрана Россия

Наименование

Упаковки 10 шт

Сертификат ПИСЬМО 538И-03-2016

Высота, мм 37

Длина, мм 36

Масса, кг 0. 055

055

Ширина, мм 36

Все характеристики

Описание

Сплав Розе 50 гр REXANT применяется преимущественно для пайки деталей чувствительных к перегреву, а также для пайки алюминия с медью, сплавов алюминия между собой, никеля, латуни, бронзы, медных и медно-никелевых сплавов с посеребренной керамикой, посеребренных деталей и ювелирных изделий. Представляет собой небольшие гранулы серебристого цвета. Сплав имеет низкую температуру плавления +94 градус, поэтому расплавить его можно даже в горячей воде. Широко используется в полупроводниковой технике, при производстве электрических алюминиевых предохранителей. Сплав Розе похож на сплав Вуда, но отличается от него меньшей токсичностью, так как не содержит кадмия, что обеспечивает его применение в домашних условиях. Меры предосторожности- не допускать попадания на кожу (может вызвать аллергию), хранить в плотно упакованной таре.

Всегда поможем:

Центр поддержки

и продаж

Скидки до 10% +

баллы до 10%

Доставка по городу

от 150 р.

Получение в 150

пунктах выдачи

что это такое, состав, применение

Во время процесса пайки периодически происходят ситуации, когда необходима низкая температура припоя. Это бывает при изготовлении микросхем или в случаях, когда есть риск перегрева элементов микроэлектроники, но не требуется высокая прочность. Для этих целей наиболее подходящим является сплав Розе.

Краткая информация

В состав сплава Розе входит:

- висмут 50 %;

- свинец 25%;

- олово 25 %.

Допустимое отклонение пропорций компонентов составляет ±0,5 %. По физическим параметрам данный припой близок к сплаву Вуда, но обладает менее токсичными свойствами в связи с отсутствием в его составе кадмия, поэтому для работы в домашних условиях более пригоден. Для его применения не требуется оборудования с вытяжкой на рабочем месте.

Для его применения не требуется оборудования с вытяжкой на рабочем месте.

Температура плавления сплава Розе +94 °С. Затвердевает он уже при +93 °С. Такой температурный режим с успехом используется для лужения плат сплавом Розе. В бытовых условиях этот процесс можно проводить в кипящей воде. Но следует помнить, что данный сплав чувствителен к перегреву, кроме того, он достаточно хрупок.

Сплав Розе, что это такое и почему он так называется? Припой назван в честь известного немецкого химика Валентина Розе-старшего, он представляет собой небольшие гранулы или прутки серебристого цвета.

Для пайки каких материалов применяется?

Пайка подобным составом облегчает соединение критичных к температуре контактов радиодеталей и элементов в микроэлектронике благодаря низкой температуре плавления. Применяется в промышленности в качестве припоя марки ПОСВ-50. Этим материалом с успехом осуществляется пайка меди, ее сплавов с алюминием, никеля, латуни, посеребренных поверхностей керамических элементов, драгоценных металлов.

Технология лужения плат в кипящей воде

Благодаря уникальным температурным характеристикам в домашних условиях разработана следующая технология лужения печатных плат с применением сплава Розе. Что это такое и как это работает?

Прежде всего необходимо зачистить протравленную медную поверхность печатной платы.

Затем нагреть до температуры кипения наполненную водой небольшую эмалированную металлическую емкость (миску или кастрюлю). Может подойти и большая консервная банка. В кипящую воду бросить небольшое количество лимонной кислоты.

После этого аккуратно опустить на дно емкости печатную плату поверхностью для лужения вверх. Необходимое количество гранул сплава Розе опускается следом за ней. После этого в кипящей воде расплавленные гранулы распределяются равномерно деревянной палочкой или резиновым шпателем по медной поверхности платы. При этом происходит процесс лужения.

Избыток припоя удаляется тампоном или шпателем. После этого луженную плату извлекают из емкости и дают ей остыть. В результате получается яркая, практически зеркальная луженая поверхность, не уступающая по качеству промышленному образцу.

В результате получается яркая, практически зеркальная луженая поверхность, не уступающая по качеству промышленному образцу.

Для того чтобы последующая пайка сплавом Розе имела достаточную прочность и не была хрупкой, необходимо добиться минимальной толщины слоя лужения. После необходимо тщательно промыть поверхность платы водой, чтобы удалить остатки кислоты. Для дальнейшего уменьшения окисления ее желательно покрыть слоем спиртового раствора канифоли. Он предотвратит доступ кислорода к металлической поверхности и в процессе пайки будет выполнять роль флюса, обеспечивающего безупречное качество соединения.

Техника работы с глицерином

Существует способ лужения в глицерине сплавом Розе. Что это такое и как организовать процесс? Для лужения желательно использовать эмалированную металлическую емкость, предположим, миску. Она наполовину наполняется глицерином из ближайшей аптеки и нагревается до температуры около 200 °С. В жидкость необходимо добавить несколько капель паяльной кислоты. Далее в нагретый глицерин опускается плата зачищенным медным слоем вверх. Сверху бросаются гранулы сплава Розе. Затем резиновым шпателем расплавленные металлические шарики растираются по медной поверхности платы. После чего заготовка аккуратно извлекается пинцетом и тщательно промывается проточной водой от кислоты и глицерина. Блестящая луженая поверхность покрывается слоем спиртового раствора канифоли. После этого плата готова к применению.

Далее в нагретый глицерин опускается плата зачищенным медным слоем вверх. Сверху бросаются гранулы сплава Розе. Затем резиновым шпателем расплавленные металлические шарики растираются по медной поверхности платы. После чего заготовка аккуратно извлекается пинцетом и тщательно промывается проточной водой от кислоты и глицерина. Блестящая луженая поверхность покрывается слоем спиртового раствора канифоли. После этого плата готова к применению.

Упрощенная технология лужения

При отсутствии желания возиться с металлической тарой, кипячением и кислотой, радиолюбитель может залудить печатную плату простейшим способом. Лужение в этом случае также осуществляется сплавом Розе. Что это такое и как оно выполняется? Медная фольга печатной платы зачищается наждачной бумагой и покрывается спиртовым раствором канифоли, так называемым жидким флюсом. После этого на медные дорожки платы необходимо положить требуемое количество гранул сплава Розе и паяльником небольшой мощности через распушенную оплетку коаксиального кабеля произвести процесс лужения. Затем спиртом смыть остатки отработанного флюса и покрыть спиртовым раствором канифоли в качестве своеобразного защитного лака.

Затем спиртом смыть остатки отработанного флюса и покрыть спиртовым раствором канифоли в качестве своеобразного защитного лака.

Преимущества и недостатки технологий лужения

Каждый из этих методов имеет свои положительные и отрицательные стороны. Лужение в кипящей воде предпочтительней из-за низкой рабочей температуры (до +100 °С). Оно дает высокое качество луженой поверхности, не повреждает тонкие дорожки плат и вытравленные надписи.

При работе в нагретом до 200 °С глицерине получается аналогичное качество покрытия. Но при этом есть опасность получения ожогов маслянистой нагретой жидкостью. Пары глицерина также не способствуют улучшению здоровья радиолюбителя. Кроме того, следует помнить, что при перегреве обезвоженного глицерина появляется вещество акролеин, которое относится к 1 классу вредного воздействия и обладает сильными канцерогенными свойствами.

Лужение паяльником проще и быстрее, но при этом есть опасность перегрева с отслаиванием фольгированных дорожек и вытравленных надписей на печатной плате.

Изготовление сплава Розе своими руками

Не всегда имеется возможность приобретения нужных материалов. В этом случае стоит попробовать изготовить их самостоятельно. Для получения сплава необходимо, первым делом, приобрести висмут. Вместо чистого олова придется использовать оловянно-свинцовый припой, так как чистый металл не всегда удается достать. В обычном припое примерно 40 % свинца и 60 % олова. Необходимо взять кусок припоя и точно такой же по объему кусок висмута. Все компоненты смешать в тигле и расплавить с добавлением канифольного флюса. Затем расплавленный припой аккуратно тонкой струйкой выливать в емкость с водой. На ее дне будут образовываться гранулы сплава Розе. Конечно, данный метод не совсем точен, поэтому процентное соответствие металлов не вполне будет отвечать норме, как и температура плавления. Для более точного получения сплава Розе потребуется химически чистое олово, свинец и висмут.

Техника безопасности и меры предосторожности

Хотя сплав Розе и не содержит кадмий, его компоненты (свинец и висмут) могут вызывать аллергическую реакцию или интоксикацию. Поэтому сплав лучше держать в плотной герметичной упаковке. Срок годности состава около 3 лет. При пайке и лужении следует соблюдать технику безопасности. Работать в вентилируемом помещении. Избегать вдыхания паров свинца, олова и висмута. Также вредны испарения канифоли и глицерина. При работе с нагретым тиглем требуются средства защиты в виде плотных рукавиц и очков.

Поэтому сплав лучше держать в плотной герметичной упаковке. Срок годности состава около 3 лет. При пайке и лужении следует соблюдать технику безопасности. Работать в вентилируемом помещении. Избегать вдыхания паров свинца, олова и висмута. Также вредны испарения канифоли и глицерина. При работе с нагретым тиглем требуются средства защиты в виде плотных рукавиц и очков.

Rose Metal Composition, Свойства, Плавкий сплав, Использует

Что такое розовый металл?

Металл розы, также известный как металл розы, представляет собой легкоплавкий сплав. Он состоит из висмута, свинца и олова. Металл имеет очень низкую температуру плавления и используется как легкоплавкий сплав.

Дискавери из розового металла

Валентин Роуз Старший, немецкий фармацевт и химик, был первым, кто обнаружил этот плавкий сплав. Затем металл был назван «Rose Metal» в честь его первооткрывателя.Валентин Роуз Старший был также дедом Генриха Роуза, заново открывшего химический элемент ниобий (Nb).

Розовый металл как плавкий сплав

Металл розового цвета очень удобно использовать в качестве легкоплавкого металла. Легкоплавкие сплавы — это металлические сплавы с низкой температурой плавления. Металлические детали соединяются припоем. В процессе пайки используются сплавы с низкими температурами плавления, так что они могут соединяться с обрабатываемыми деталями путем плавления. Поскольку они плавятся при очень низкой температуре, детали остаются нетронутыми.В качестве припоя обычно используются металлы с температурой плавления от 90 ° C до 450 ° C. Пайка в основном используется в электронике и сантехнике. Металлический сплав Rose имеет очень низкую температуру плавления. Сплав плавится при температуре 100 ° C или 212 ° F. Вот почему он очень полезен как легкоплавкий сплав и используется в качестве припоя.

Металлическая композиция Rose

Rose’s metal или Rose’s Alloy состоит из

- Висмут (Bi) — 50%

- Свинец (Pb) — 27,1%

- Олово (Sn) — 22.

9%

9%

Висмут расширяется на 3% при температуре замерзания и сжимается при плавлении. Сплав розового металла довольно нейтрален, поскольку он состоит на 50% из Bi, а его усадка уравновешивается Pb и Sn.

Изображение 1 — Изображение Rose Metal

Источник — youtube

Использование розового металла

Некоторые из применений розового металла:

- Розовый металл в основном используется в качестве припоя.

- Розовый металл используется в качестве наполнителя при гибке трубы.В этом процессе сгибаемая труба сначала заполняется расплавленным металлом Rose. Далее металл должен затвердеть. Затем на третьем этапе изгибание трубки завершается. Затвердевший металл Rose внутри трубки предотвращает ее сжатие. Когда трубка приобретает желаемую форму, металл Rose переплавляют и выливают из трубки.

- В ванне с постоянной температурой в качестве теплоносителя используется металлический сплав Rose.

Обычно он не используется для процесса при более низких температурах.Применяется только в горячей ванне с температурой выше 220 ° C.

Обычно он не используется для процесса при более низких температурах.Применяется только в горячей ванне с температурой выше 220 ° C. - Розовый металл также может использоваться в качестве низкотемпературного литейного металла.

- Этот металл также используется в качестве вентильного элемента в автоматических пожарных оросителях. Клапан, имеющий низкую температуру плавления, плавится в огне и подает воду, чтобы остановить распространение огня.

- Он также использовался для крепления железных перил и балясин в каменных ступенях и каменных основаниях.

Свойства розового металла

Rose Metal имеет следующие свойства:

- Розовый металл имеет очень низкую температуру плавления 212 ° F.

- Несмотря на то, что легкоплавкие сплавы обычно являются эвтектическими (свойство затвердевания при более низкой температуре, чем другие составы), металлический сплав Rose — нет.

- Розовый металл слегка сжимается при охлаждении от 80 ° C до 55 ° C.

Затем снова расширяется от 55 ° до 35 ° C.

Затем снова расширяется от 55 ° до 35 ° C.

Помимо того, что Rose metal является высокоэффективным плавким припоем, он имеет множество применений. С момента своего открытия этот сплав использовался для изготовления полезных предметов, таких как пожарные спринклеры. Сплав также используется на заводах и в промышленности для выполнения таких работ, как гибка труб и изготовление ванн с постоянной температурой.

Артикул:

http://www.rosemetals.net/

http://www.answers.com/topic/rose-metal

http://brassgoggles.co.uk/forum/index.php?topic=672.0;wap2

http://www.csudh.edu/oliver/chemdata/alloys.htm

роз Металл | Свойства и применение

Что такое Roses Metal?

Металл розы, также известный как металл розы, представляет собой легкоплавкий сплав. Он состоит из комбинации висмута, свинца и олова.Легкоплавкий сплав — это металл с очень низкой температурой плавления, который используется для закрепления, изготовления форм и плавких вставок.

Валентин Роуз Старший, немецкий фармацевт и химик, был первым, кто обнаружил этот металл, который в свое время был назван «Металлом роз» в его честь.

Свойства розового металла

Одним из его свойств является то, что он имеет очень низкую температуру плавления, и, хотя легкоплавкие сплавы обычно являются эвтектическими (свойство затвердевания при более низкой температуре, чем другие составы), металлический сплав Розес не является .Еще одно важное свойство заключается в том, что он слегка сжимается при охлаждении с 80 ° C до 55 ° C, а затем снова расширяется от 55 ° до 35 ° C.

Для чего используется металл Roses?

В основном используется как припой . Сплавы, такие как металл Roses, с низкой температурой плавления, используются производителями в процессе пайки, чтобы они могли соединять различные детали путем плавления. Поскольку он плавится при очень низкой температуре, детали остаются незатронутыми при соединении этим металлом. Roses Metal также используется для крепления чугунных перил и балясин к каменным основаниям и ступеням.

Roses Metal также используется для крепления чугунных перил и балясин к каменным основаниям и ступеням.

В промышленности металл Roses применяется в качестве ковкого наполнителя для предотвращения обжима труб при изгибе. В этом процессе сгибаемая труба сначала заполняется расплавленным металлом Rose. Далее металл должен затвердеть, но при этом остается податливым. Это позволяет гнуть и обрабатывать трубу без обжима. Когда трубка приобретает желаемую форму, металл Rose переплавляют и выливают из трубки.

В ванне с постоянной температурой металл Розы используется как в качестве теплоносителя . Обычно он не используется для процесса при более низких температурах. Применяется только в горячей ванне с температурой выше 220 ° C.

Розовый металл может также использоваться в качестве низкотемпературного литейного металла как для художников, так и для промышленности. Он идеально подходит для заливки силиконовых, гипсовых и резиновых форм, а также пластика, напечатанного на 3D-принтере.

Наконец, он довольно популярен как элемент клапана в автоматических пожарных спринклерах.Клапан, имеющий низкую температуру плавления, плавится в огне и подает воду, чтобы остановить распространение огня.

Жидкие металлы: основы и приложения в химии

Постпереходные элементы вместе с металлами группы цинка и их сплавами относятся к развивающемуся классу материалов с захватывающими характеристиками, обусловленными их одновременной металлической и жидкой природой. Эти металлы и сплавы характеризуются низкой температурой плавления ( i.е. от комнатной температуры до 300 ° C), что делает их жидкое состояние доступным для практического применения в различных областях физической химии и синтеза. Эти материалы могут предложить исключительные возможности в синтезе новых материалов, катализе, а также могут открыть новые области применения, включая микрофлюидику, гибкую электронику и доставку лекарств. Однако более широкое исследовательское сообщество в некоторой степени пренебрегало удивительно жидкими металлами. В этом обзоре мы даем всесторонний обзор основ, лежащих в основе исследований жидких металлов, включая синтез жидких металлов, функционализацию поверхности и химию с использованием жидких металлов.Кроме того, мы обсуждаем явления, которые требуют дальнейших исследований в соответствующих областях, и обрисовываем, как жидкие металлы могут внести свой вклад в захватывающие будущие приложения.

Однако более широкое исследовательское сообщество в некоторой степени пренебрегало удивительно жидкими металлами. В этом обзоре мы даем всесторонний обзор основ, лежащих в основе исследований жидких металлов, включая синтез жидких металлов, функционализацию поверхности и химию с использованием жидких металлов.Кроме того, мы обсуждаем явления, которые требуют дальнейших исследований в соответствующих областях, и обрисовываем, как жидкие металлы могут внести свой вклад в захватывающие будущие приложения.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент. ..

Что-то пошло не так. Попробуй еще раз?

..

Что-то пошло не так. Попробуй еще раз?золотых сплавов в цветных золотых украшениях

Когда вы покупаете золотые украшения, это не чистое золото. Ваше золото на самом деле представляет собой сплав или смесь металлов.Чистота или проба золота в ювелирных изделиях указывается его числом в каратах — золото в 24 карата (24 карата или 24 карата) так же чистое, как золото для ювелирных изделий. Золото 24 карат также называется «чистым золотом», и оно составляет более 99,7% чистого золота. «Доказанное золото» еще тоньше, его чистота превышает 99,95%, но оно используется только для целей стандартизации и недоступно для ювелирных изделий.

Итак, какие металлы легированы золотом? Золото образует сплавы с большинством металлов, но для ювелирных изделий наиболее распространенными легирующими металлами являются серебро, медь и цинк._26158_1.resize1.jpg) Однако могут быть добавлены и другие металлы, особенно для получения цветного золота. Вот таблица составов некоторых распространенных сплавов золота:

Однако могут быть добавлены и другие металлы, особенно для получения цветного золота. Вот таблица составов некоторых распространенных сплавов золота:

| Цвет золота | Состав сплава |

| Желтое золото (22К) | Золото 91,67% Серебро 5% Медь 2% Цинк 1,33% |

| Красное золото (18 карат) | Золото 75% Медь 25% |

| Розовое золото (18 карат) | Золото 75% Медь 22.25% Серебро 2,75% |

| Розовое золото (18 карат) | Золото 75% Медь 20% Серебро 5% |

| Белое золото (18 карат) | Золото 75% Платина или палладий 25% |

| Белое золото (18 карат) | Золото 75% Палладий 10% Никель 10% Цинк 5% |

| Серо-белое золото (18 карат) | Золото 75% Железо 17% Медь 8% |

| Мягкое зеленое золото (18 карат) | Золото 75% Серебро 25% |

| Светло-зеленое золото (18 карат) | Золото 75% Медь 23% Кадмий 2% |

| Зеленое золото (18 карат) | Золото 75% Серебро 20% Медь 5% |

| Темно-зеленое золото (18 карат) | Золото 75% Серебро 15% Медь 6% Кадмий 4% |

| Сине-белое или синее золото (18 карат) | Золото 75% Железо 25% |

| Пурпурное золото | Золото 80% Алюминий 20% |

Преимущества эвтектических сплавов для создания катализаторов в области металлургии с использованием нанотехнологий

Сплавы Bi – Sn в массе

Изучение фазового разделения после затвердевания жидких металлических сплавов в объемной форме может дать хорошие указания на то, что может происходить в нанотехнологиях. -сплавы.Здесь Bi x Sn 1- x объемных сплавов с массовым соотношением Bi x = 0,20 (доэвтектика), 0,40 (доэвтектика), 0,57 (эвтектика), 0,80 (заэвтектика) и остальное Sn вместе с отдельными металлами Sn ( x = 0,00) и Bi ( x = 1,00) были получены и охарактеризованы (см. раздел «Методы»). Объемные сплавы Bi – Sn, отвержденные при температуре окружающей среды и ненаправленно отвержденные, были разрушены после охлаждения жидким азотом, и микроструктуры их поперечных сечений были исследованы с помощью сканирующей электронной микроскопии (SEM) и энергодисперсионной рентгеновской спектроскопии (EDX).Их поперечные сечения показывают микромасштабные подразделения тонко распределенных стержневидных, волокнистых и пластинчатых фаз (рис. 2a – c, дополнительный рис. 1). Изменение соотношений Bi – Sn приводит к появлению различных морфологий, которые обсуждаются ниже.

-сплавы.Здесь Bi x Sn 1- x объемных сплавов с массовым соотношением Bi x = 0,20 (доэвтектика), 0,40 (доэвтектика), 0,57 (эвтектика), 0,80 (заэвтектика) и остальное Sn вместе с отдельными металлами Sn ( x = 0,00) и Bi ( x = 1,00) были получены и охарактеризованы (см. раздел «Методы»). Объемные сплавы Bi – Sn, отвержденные при температуре окружающей среды и ненаправленно отвержденные, были разрушены после охлаждения жидким азотом, и микроструктуры их поперечных сечений были исследованы с помощью сканирующей электронной микроскопии (SEM) и энергодисперсионной рентгеновской спектроскопии (EDX).Их поперечные сечения показывают микромасштабные подразделения тонко распределенных стержневидных, волокнистых и пластинчатых фаз (рис. 2a – c, дополнительный рис. 1). Изменение соотношений Bi – Sn приводит к появлению различных морфологий, которые обсуждаются ниже.

Характеристика Bi x Sn 1- x объемных сплавов. a СЭМ-изображения и сопоставления элементов EDX, показывающие распределение фаз Bi и Sn в четырех типах структур затвердевания, наблюдаемых в объемных сплавах Bi – Sn.Масштабные линейки: (i) 2 мкм; (ii) 5 мкм; (iii) 2 мкм; (iv) 5 мкм. b Увеличенные изображения различных структур затвердевания. Масштабные линейки: 500 нм. c Распределение различных структур кристаллизации в различных объемных сплавах Bi – Sn. d Кривые ДСК, показывающие тенденции плавления (сплошные линии) и затвердевания (пунктирные линии) объемных образцов. и Рентгенограммы массивных образцов. f Схема нанесения поверхностного оксидного слоя из жидких объемных образцов Bi – Sn. г Рамановские спектры поверхностных оксидных слоев с сенсорной печатью из объемных жидких образцов Bi – Sn. h Фазовая диаграмма системы Bi – Sn – O, рассчитанная при 300 ° C, 1 атм.

a СЭМ-изображения и сопоставления элементов EDX, показывающие распределение фаз Bi и Sn в четырех типах структур затвердевания, наблюдаемых в объемных сплавах Bi – Sn.Масштабные линейки: (i) 2 мкм; (ii) 5 мкм; (iii) 2 мкм; (iv) 5 мкм. b Увеличенные изображения различных структур затвердевания. Масштабные линейки: 500 нм. c Распределение различных структур кристаллизации в различных объемных сплавах Bi – Sn. d Кривые ДСК, показывающие тенденции плавления (сплошные линии) и затвердевания (пунктирные линии) объемных образцов. и Рентгенограммы массивных образцов. f Схема нанесения поверхностного оксидного слоя из жидких объемных образцов Bi – Sn. г Рамановские спектры поверхностных оксидных слоев с сенсорной печатью из объемных жидких образцов Bi – Sn. h Фазовая диаграмма системы Bi – Sn – O, рассчитанная при 300 ° C, 1 атм.

Как показано на рис. 2a – c, для образца Bi – Sn с наименьшим отношением Bi ( x = 0,20) Bi образует стержни микронных / субмикронных размеров (почти 100%), которые дискретно внедряются в фоновую фазу Sn. Хотя с более низкой частотой встречаемости (16%), этот дискретный рост также наблюдается при увеличении отношения Bi до x = 0.40, где фазы Bi и Sn начинают врезаться друг в друга, и появляются хорошо известные волокнистые и пластинчатые структуры 32 . Когда соотношение Bi – Sn достигает эвтектического значения ( x = 0,57), волокнистая (59%) и пластинчатая (41%) структуры становятся доминирующими, исключая дискретный режим роста, наблюдаемый в доэвтектических образцах. Когда смешение становится заэвтектическим ( x = 0,80), Bi превращается в толстые пластинки (76%) с небольшими промежутками между пластинами.

Хотя с более низкой частотой встречаемости (16%), этот дискретный рост также наблюдается при увеличении отношения Bi до x = 0.40, где фазы Bi и Sn начинают врезаться друг в друга, и появляются хорошо известные волокнистые и пластинчатые структуры 32 . Когда соотношение Bi – Sn достигает эвтектического значения ( x = 0,57), волокнистая (59%) и пластинчатая (41%) структуры становятся доминирующими, исключая дискретный режим роста, наблюдаемый в доэвтектических образцах. Когда смешение становится заэвтектическим ( x = 0,80), Bi превращается в толстые пластинки (76%) с небольшими промежутками между пластинами.

Разделение фаз Bi и Sn внутри массивных образцов можно понять, учитывая тот факт, что зародышеобразование и последующий рост кристаллов отдельных элементов приводят к перераспределению фаз во время затвердевания 32,33 .Отметим, что как волокнистые, так и пластинчатые, распределение фаз Bi и Sn внутри эвтектического образца более равномерное, чем в неэвтектических. Кроме того, значительно искаженные волокнистые структуры указывают на накопление напряжения в образцах, и, следовательно, преобладание волокнистых структур в эвтектическом образце подразумевает его повышенное напряжение после затвердевания. Такие структуры эвтектического образца имеют термодинамическое происхождение, которое выявляется методом дифференциальной сканирующей калориметрии (ДСК).Как видно из кривых ДСК на рис. 2d, эвтектический образец ( x = 0,57) является единственной смесью Bi-Sn с одним эндотермическим пиком (начало плавления 139 ° C) в течение полупериода плавления и одним экзотермический пик во время другой половины затвердевания, который по определению является поведением фазового перехода эвтектической системы. И наоборот, все неэвтектические смеси показывают эндотермический пик в начале эвтектики и широкое плечо при более высокой температуре. Температура затвердевания образцов ниже температуры плавления из-за эффекта переохлаждения 34 .

Кроме того, значительно искаженные волокнистые структуры указывают на накопление напряжения в образцах, и, следовательно, преобладание волокнистых структур в эвтектическом образце подразумевает его повышенное напряжение после затвердевания. Такие структуры эвтектического образца имеют термодинамическое происхождение, которое выявляется методом дифференциальной сканирующей калориметрии (ДСК).Как видно из кривых ДСК на рис. 2d, эвтектический образец ( x = 0,57) является единственной смесью Bi-Sn с одним эндотермическим пиком (начало плавления 139 ° C) в течение полупериода плавления и одним экзотермический пик во время другой половины затвердевания, который по определению является поведением фазового перехода эвтектической системы. И наоборот, все неэвтектические смеси показывают эндотермический пик в начале эвтектики и широкое плечо при более высокой температуре. Температура затвердевания образцов ниже температуры плавления из-за эффекта переохлаждения 34 .

С термодинамической точки зрения равновесие на межфазных поверхностях между различными фазами в эвтектической смеси приводит к их одновременному затвердеванию при одной температуре, но фазы в неэвтектических смесях затвердевают последовательно в широком диапазоне температур 35 . Следовательно, для фаз Bi и Sn в эвтектическом образце естественным образом благоприятствует одновременное затвердевание, чтобы обеспечить более однородное распределение. Более того, одновременное затвердевание не позволит эффективно рассеять напряжение, образованное между различными фазовыми доменами, что приведет к большему накоплению напряжения в эвтектическом образце.

Следовательно, для фаз Bi и Sn в эвтектическом образце естественным образом благоприятствует одновременное затвердевание, чтобы обеспечить более однородное распределение. Более того, одновременное затвердевание не позволит эффективно рассеять напряжение, образованное между различными фазовыми доменами, что приведет к большему накоплению напряжения в эвтектическом образце.

Рентгенограммы (XRD) на рис. 2e показывают, что две металлические фазы, наблюдаемые в исходных объемных сплавах Bi – Sn, представляют собой ромбоэдрический Bi и тетрагональный Sn, которые могут быть отнесены к кристаллографической структуре элементарного Bi. (PDF: 04-006-7762) и элементарный Sn (PDF: 04-008-4977) соответственно. Интерметаллической фазы не наблюдается из-за природы системы Bi – Sn 8 . Соответствие между рентгенограммами каждой металлической фазы в затвердевших сплавах и соответствующими пиками рентгеновской дифрактометрии одного металла также свидетельствует о разделении фаз.Различные соотношения образцов хорошо отражаются относительной интенсивностью пиков Bi и Sn.

В системе бинарных сплавов Bi – Sn окисление поверхности жидкого металла конкурирует между образованием SnO, SnO 2 и Bi 2 O 3 . Предполагается, что это регулируется свободной энергией Гиббса окисления, когда обработка ультразвуком не применяется 15 . Чтобы оценить это предположение, мы расслаиваем поверхностные оксидные слои, сформированные на различных жидких Bi x Sn 1- x объемных образцах (см. Раздел «Методы»), чтобы исследовать, какая оксидная фаза формируется выборочно (рис.2f, дополнительный рисунок 2) 15,16,17 . Спектры комбинационного рассеяния поверхностных оксидных слоев (рис. 2g) показывают, что в результате конкуренции образования оксидов на поверхности массивных сплавов Bi – Sn преимущественно выигрывает SnO. Здесь слой Bi 2 O 3 встречается редко, даже при высоких концентрациях Bi, а SnO 2 проявляется только при x = 0,80. Благоприятность образования SnO на поверхности массы дополнительно подтверждается термодинамическими расчетами с использованием FACT-Sage 36 .Как видно из рис. 2h, образование SnO можно предсказать из фазовой диаграммы Bi – Sn – O при низкой концентрации O 2 (область i), что соответствует условиям наших экспериментов. Кроме того, образование SnO 2 при низком содержании Sn (области ii и iii) в системе также можно вывести из фазовой диаграммы.

Благоприятность образования SnO на поверхности массы дополнительно подтверждается термодинамическими расчетами с использованием FACT-Sage 36 .Как видно из рис. 2h, образование SnO можно предсказать из фазовой диаграммы Bi – Sn – O при низкой концентрации O 2 (область i), что соответствует условиям наших экспериментов. Кроме того, образование SnO 2 при низком содержании Sn (области ii и iii) в системе также можно вывести из фазовой диаграммы.

Характеристики объемных образцов показывают, что состав играет важную роль во время затвердевания, фазового разделения и окисления поверхности объемных образцов, что влияет на их микро- и наноструктуру.Важно отметить, что смешивание Bi и Sn при эвтектическом соотношении приводит к более высокой структурной однородности в объеме.

Наносплавы Bi – Sn

Для исследования влияния состава при уменьшении размера образца до наномасштаба наносплавы Bi – Sn, полученные с помощью жидкофазной обработки ультразвуком (дополнительный рис. 3), дополнительно охарактеризованы и сопоставлены. Из изображений просвечивающей электронной микроскопии (ПЭМ) на рис. 3a – d видно, что обработка жидких сплавов Bi – Sn ультразвуком при повышенной температуре приводит к уменьшению размера образца до наномасштаба (см. Раздел «Методы»).После постобработки эти полностью затвердевшие частицы наносплавов имеют усеченную сферическую форму. Распределение размеров показывает, что эти частицы находятся в диапазоне от нескольких десятков нанометров до примерно 100 нм (рис. 3e-h). Иногда также обнаруживаются более крупные частицы, размер которых обычно превышает 200 нм (дополнительный рисунок 4). Сравнение распределения частиц по размеру между различными образцами показывает тенденцию к уменьшению общего размера частиц по отношению к соотношению Bi x . Такое распределение частиц по размерам объясняется уменьшением поверхностного натяжения по мере увеличения отношения Bi 37 .Характерный размер капли d , создаваемый сдвиговым потоком во время обработки ультразвуком, коррелирует с предсказанием Тейлора:

3), дополнительно охарактеризованы и сопоставлены. Из изображений просвечивающей электронной микроскопии (ПЭМ) на рис. 3a – d видно, что обработка жидких сплавов Bi – Sn ультразвуком при повышенной температуре приводит к уменьшению размера образца до наномасштаба (см. Раздел «Методы»).После постобработки эти полностью затвердевшие частицы наносплавов имеют усеченную сферическую форму. Распределение размеров показывает, что эти частицы находятся в диапазоне от нескольких десятков нанометров до примерно 100 нм (рис. 3e-h). Иногда также обнаруживаются более крупные частицы, размер которых обычно превышает 200 нм (дополнительный рисунок 4). Сравнение распределения частиц по размеру между различными образцами показывает тенденцию к уменьшению общего размера частиц по отношению к соотношению Bi x . Такое распределение частиц по размерам объясняется уменьшением поверхностного натяжения по мере увеличения отношения Bi 37 .Характерный размер капли d , создаваемый сдвиговым потоком во время обработки ультразвуком, коррелирует с предсказанием Тейлора:

$$ d \ propto \ sigma \ left (x \ right) / \ left ({\ eta _ {\ mathrm {{c}) }} \ dot \ gamma} \ right) $$

(1)

, где σ ( x ) — поверхностное натяжение сплава Bi – Sn, η c — вязкость непрерывной фазы (растворителя), а \ (\ dot \ gamma \) — скорость сдвига потока, производимого ультразвуком 21,38 . В наших экспериментах, поскольку мощность ультразвука, растворитель и условия нагрева (температура) остаются одинаковыми для сплавов Bi – Sn, одинаковая вязкость растворителя η c и скорость сдвига \ (\ dot \ gamma \ ) можно предположить. Следовательно, d , как ожидается, будет только функцией единственного варианта σ ( x ), межфазного натяжения образец – растворитель. Таким образом, уменьшение σ ( x ) по мере увеличения отношения Bi x приводит к уменьшению общего размера частиц 37 .

В наших экспериментах, поскольку мощность ультразвука, растворитель и условия нагрева (температура) остаются одинаковыми для сплавов Bi – Sn, одинаковая вязкость растворителя η c и скорость сдвига \ (\ dot \ gamma \ ) можно предположить. Следовательно, d , как ожидается, будет только функцией единственного варианта σ ( x ), межфазного натяжения образец – растворитель. Таким образом, уменьшение σ ( x ) по мере увеличения отношения Bi x приводит к уменьшению общего размера частиц 37 .

Характеристика Bi x Sn 1- x наносплавов. a — d ПЭМ-изображения наносплавов, полученных путем обработки жидкофазным ультразвуком массивных сплавов Bi – Sn различного состава. Масштабные линейки: 100 нм. e — h Распределение частиц по размерам с указанием их медианы и средних значений. i , j Контрольные образцы, приготовленные с использованием металлического Sn ( i ) и металла Bi ( j ). На вставках показаны топография АСМ и профили толщины вдоль штриховой линии частиц Sn и Bi. Масштабные линейки: 200 нм. k Кривые ДСК, показывающие тенденции плавления (сплошные линии) и затвердевания (пунктирные линии) образцов. l Рентгенограммы образцов

На вставках показаны топография АСМ и профили толщины вдоль штриховой линии частиц Sn и Bi. Масштабные линейки: 200 нм. k Кривые ДСК, показывающие тенденции плавления (сплошные линии) и затвердевания (пунктирные линии) образцов. l Рентгенограммы образцов

Интересно, что когда два других контрольных образца готовятся с использованием одного металла Sn или Bi, в процессе обработки ультразвуком в основном образуются нанопластинки, а не сферические наночастицы (иногда также можно увидеть сферические наночастицы Sn, рис.3i). Как видно из изображений, полученных с помощью атомно-силовой микроскопии (АСМ), эти нанопластинки обычно имеют толщину в несколько десятков нанометров, в то время как их поперечные размеры составляют несколько сотен нанометров (вставки на рис. 3i, j). Предположительно это связано с образованием двумерного оксида этих жидких металлов в процессе обработки ультразвуком, который может естественным образом отслаиваться от их поверхности. Результаты показывают одно из существенных различий между обработкой жидких сплавов и чистых металлов. Похоже, что наслоение поверхности, которое наблюдается для чистых жидких металлов, способствует образованию чешуек 13,23 , а сосуществование Bi и Sn в жидких сплавах не способствует отделению металлов от металла. объем в виде хлопьев во время обработки ультразвуком.

Похоже, что наслоение поверхности, которое наблюдается для чистых жидких металлов, способствует образованию чешуек 13,23 , а сосуществование Bi и Sn в жидких сплавах не способствует отделению металлов от металла. объем в виде хлопьев во время обработки ультразвуком.

В то время как кривые ДСК контрольных образцов ( x = 0,00 и x = 1,00) показывают такое же поведение фазового перехода, что и их основная масса (но более значительное переохлаждение), кривые плавления ДСК наносплавов Bi-Sn расщепляется на два основных пика (рис. 3k). Это необычное наблюдение предполагает, что, вероятно, в образцах сосуществуют два типа субчастиц с различным составом. Такой вывод подтверждается наблюдениями на Рис. 3a – d, Дополнительный Рис. 4. Своеобразное разделение фаз, происходящее во время обработки ультразвуком, также было показано Tang et al. 39 . Эти результаты означают, что когда жидкие объемные сплавы дробятся на нанокапли во время обработки ультразвуком, локализованный состав может быть изменен. Фаза с высокой температурой плавления (соответствует пику ДСК справа) связана с крупными частицами с богатыми Bi ядрами, которые имеют различное соотношение Bi – Sn после отделения от основной массы (дополнительный рис. 5). Другая низкотемпературная фаза (соответствует пику ДСК слева) относится к частицам меньшего размера (дополнительный рис.6). EDX также подтверждает (дополнительный рис. 7), что фаза с началом плавления при ~ 265 ° C, на 6 ° C ниже, чем у объемного Bi, является фазой, богатой Bi, а не элементарным Bi. Эти результаты означают, что, несмотря на изменения в составе, все частицы, большие или маленькие, представляют собой как Bi, так и Sn. Поскольку мелкие частицы, которые составляют большую часть поверхности образцов, играют ведущую роль в химических или электрохимических реакциях, мы сосредоточимся на анализе мелких частиц.

Фаза с высокой температурой плавления (соответствует пику ДСК справа) связана с крупными частицами с богатыми Bi ядрами, которые имеют различное соотношение Bi – Sn после отделения от основной массы (дополнительный рис. 5). Другая низкотемпературная фаза (соответствует пику ДСК слева) относится к частицам меньшего размера (дополнительный рис.6). EDX также подтверждает (дополнительный рис. 7), что фаза с началом плавления при ~ 265 ° C, на 6 ° C ниже, чем у объемного Bi, является фазой, богатой Bi, а не элементарным Bi. Эти результаты означают, что, несмотря на изменения в составе, все частицы, большие или маленькие, представляют собой как Bi, так и Sn. Поскольку мелкие частицы, которые составляют большую часть поверхности образцов, играют ведущую роль в химических или электрохимических реакциях, мы сосредоточимся на анализе мелких частиц.

Из пиков плавления мелких частиц (пик ДСК слева на рис. 3k) видно, что, по сравнению с кривыми ДСК массивных образцов (рис. 2d), плечи не- эвтектические образцы бреют после обработки жидкой фазой ультразвуком, что указывает на сопутствующие изменения состава. Напротив, как показано на вставках к рис. 3k (см. Также дополнительный рис. 8 для сравнения температурной производной теплового потока), единственный пик плавления эвтектического образца означает, что эвтектическое отношение Bi – Sn в мелких частицах сохраняется после ультразвуковой обработки.Результат фактически показывает, насколько отличается поведение эвтектического образца по сравнению с неэвтектическим образцом, поскольку кажется, что более тонкое зародышеобразование происходит во время эвтектического затвердевания, что доминирует в поведении фазового разделения. Во время полупериода охлаждения процесс зародышеобразования чувствителен ко многим факторам, таким как размер, наличие поверхностных оксидов и условия охлаждения мелких частиц 40 , и поэтому образцы наносплава Bi-Sn демонстрируют сложное поведение затвердевания.

Напротив, как показано на вставках к рис. 3k (см. Также дополнительный рис. 8 для сравнения температурной производной теплового потока), единственный пик плавления эвтектического образца означает, что эвтектическое отношение Bi – Sn в мелких частицах сохраняется после ультразвуковой обработки.Результат фактически показывает, насколько отличается поведение эвтектического образца по сравнению с неэвтектическим образцом, поскольку кажется, что более тонкое зародышеобразование происходит во время эвтектического затвердевания, что доминирует в поведении фазового разделения. Во время полупериода охлаждения процесс зародышеобразования чувствителен ко многим факторам, таким как размер, наличие поверхностных оксидов и условия охлаждения мелких частиц 40 , и поэтому образцы наносплава Bi-Sn демонстрируют сложное поведение затвердевания.

Метод XRD с глубоким проникновением позволяет получить представление о внутреннем составе частиц в образцах частиц. Что еще более важно, результат покажет, можно ли применить знания из результатов XRD для массивного сплава к сердцевине наносплавов. Обнадеживает то, что, как показано на рис. 31, дифрактограммы показывают, что металлические фазы Bi и Sn в частицах имеют те же кристаллографические фазы, что и их объемные предшественники, и образцы частично окисляются после обработки ультразвуком.SnO и Bi 2 O 3 распознаются как оксидные фазы для контрольных образцов Sn и Bi соответственно. Для наносплавов Bi – Sn возникают два типа оксидов Sn, а именно SnO и SnO 2 , но оксид Bi отсутствует. Отсутствие оксида Bi глубоко внутри наносплавов может быть объяснено рассмотрением конкурирующего процесса окисления металлических фаз на основе фазовой диаграммы Bi – Sn – O (рис. 2h). Механизмы окисления чистого Sn и Bi, вероятно, связаны с постоянным расслаиванием хлопьев во время обработки ультразвуком, что также наблюдается при обработке ультразвуком Ga 23 .Разница в морфологии между чистыми и легированными образцами показывает значительное влияние легирования, которое увеличивает энтропию поверхности и нарушает ее порядок, уменьшая возможность удаления поверхностных слоев под действием силы сдвига в процессе обработки ультразвуком.

Обнадеживает то, что, как показано на рис. 31, дифрактограммы показывают, что металлические фазы Bi и Sn в частицах имеют те же кристаллографические фазы, что и их объемные предшественники, и образцы частично окисляются после обработки ультразвуком.SnO и Bi 2 O 3 распознаются как оксидные фазы для контрольных образцов Sn и Bi соответственно. Для наносплавов Bi – Sn возникают два типа оксидов Sn, а именно SnO и SnO 2 , но оксид Bi отсутствует. Отсутствие оксида Bi глубоко внутри наносплавов может быть объяснено рассмотрением конкурирующего процесса окисления металлических фаз на основе фазовой диаграммы Bi – Sn – O (рис. 2h). Механизмы окисления чистого Sn и Bi, вероятно, связаны с постоянным расслаиванием хлопьев во время обработки ультразвуком, что также наблюдается при обработке ультразвуком Ga 23 .Разница в морфологии между чистыми и легированными образцами показывает значительное влияние легирования, которое увеличивает энтропию поверхности и нарушает ее порядок, уменьшая возможность удаления поверхностных слоев под действием силы сдвига в процессе обработки ультразвуком.

Поверхность наночастиц может иметь другой состав по сравнению с их ядром. Понимание состава поверхности особенно важно для наносплавов, поскольку различные оксиды могут появляться на наночастицах или внутри них, в то время как в объеме они не видны.Сосуществование оксидов Bi и Sn на поверхности образцов наносплавов Bi – Sn дополнительно подтверждается данными сканирующего электронного микроскопа (STEM) и рентгеновской фотоэлектронной спектроскопии (XPS), которые являются поверхностно-чувствительными методами. Картирование STEM – EDX показывает распределение Bi и Sn вместе с O из-за частичного окисления (рис. 4a, дополнительные рис. 5–7). Двойные пики XPS в области Bi 4 f (159,4 и 164,6 эВ) и области Sn 3 d (486,7 и 495,2 эВ) являются характерными особенностями Bi 2 O 3 и SnO / SnO . 2 соответственно (рис.4б) 41,42 . Из изменения интенсивности пиков Bi 4 f и Sn 3 d можно сделать вывод, что влияние состава сплавов особенно выражено на поверхности наносплавов. Существенная разница в относительной интенсивности пиков O1 s между образцами наносплавов и контрольными образцами Bi и Sn может происходить из-за различной растворимости в кислороде растворителей, которые использовались для приготовления образцов (см. Раздел «Методы»). .

Существенная разница в относительной интенсивности пиков O1 s между образцами наносплавов и контрольными образцами Bi и Sn может происходить из-за различной растворимости в кислороде растворителей, которые использовались для приготовления образцов (см. Раздел «Методы»). .

Анализ состава поверхности наносплавов Bi x Sn 1- x наносплавов. ПЭМ-изображение и отображение элементов STEM – EDX, показывающее распределение Bi, Sn и O в частицах эвтектического наносплава. Масштабная шкала: 20 нм. b РФЭС-спектры различных наносплавов Bi – Sn. Одна и та же шкала используется для интенсивности XPS для разных элементов одного и того же образца, если иное не указано на рисунках. c Рамановские спектры различных наносплавов Bi – Sn

Учитывая перекрытие пиков РФЭС Sn 3 d SnO и SnO 2 , для определения состава наносплавов Bi – Sn использовалась рамановская спектроскопия. -сплавы (рис.4в). Два основных пика комбинационного рассеяния при 113 и 211 см -1 , которые являются характеристическими модами SnO E g и A 1g соответственно, указывают на то, что на поверхности наносплавов преобладает SnO 17, 43 . Интересно, что с увеличением отношения Bi (и одновременным уменьшением отношения Sn) для эвтектического образца начинают появляться небольшие пики около 160 и 190 см −1 , которые можно отнести к SnO 2 44 и Bi 2 О 3 45 соответственно.Появление пиков SnO 2 и Bi 2 O 3 можно ожидать, учитывая, что уменьшение содержания Sn в наносплавах Bi – Sn увеличивает склонность к дальнейшему окислению SnO до SnO 2 и увеличение Bi увеличивает возможность появления Bi 2 O 3 . Таким образом, можно сделать вывод, что содержание SnO 2 , как показывает XRD (рис. 3l), в основном относится к области под поверхностью наносплава.

-сплавы (рис.4в). Два основных пика комбинационного рассеяния при 113 и 211 см -1 , которые являются характеристическими модами SnO E g и A 1g соответственно, указывают на то, что на поверхности наносплавов преобладает SnO 17, 43 . Интересно, что с увеличением отношения Bi (и одновременным уменьшением отношения Sn) для эвтектического образца начинают появляться небольшие пики около 160 и 190 см −1 , которые можно отнести к SnO 2 44 и Bi 2 О 3 45 соответственно.Появление пиков SnO 2 и Bi 2 O 3 можно ожидать, учитывая, что уменьшение содержания Sn в наносплавах Bi – Sn увеличивает склонность к дальнейшему окислению SnO до SnO 2 и увеличение Bi увеличивает возможность появления Bi 2 O 3 . Таким образом, можно сделать вывод, что содержание SnO 2 , как показывает XRD (рис. 3l), в основном относится к области под поверхностью наносплава.

В целом, наносплавы, полученные путем обработки жидкой фазой ультразвуком, имеют поверхность SnO, легированную Bi 2 O 3 , причем их коэффициент легирования пропорционален концентрации Bi (согласно XPS).Влияние отношения Bi – Sn на состав поверхности снова показывает, что эвтектическое отношение, вероятно, является критическим поворотным моментом, в котором выход как SnO 2 , так и Bi 2 O 3 становится более эффективным (согласно Раману). спектроскопия). Формирование таких своеобразных структур на поверхности наносплавов можно описать селективной поверхностной миграцией, фазовым разделением и окислением наносплава во время обработки жидкой фазой ультразвуком 15 .Одним из важных наблюдений этих экспериментов является различие между окислением поверхности в объеме и оксидами на поверхности наносплава. Это отклонение предположительно вызвано процессом обработки ультразвуком, который способствует разделению фаз одновременно с окислением поверхности. Мы уже обсуждали преобладание SnO на поверхности объемного образца без обработки ультразвуком. Однако наши характеристики показали, что при ультразвуковой обработке SnO 2 также появляется у поверхности, когда концентрация Sn достигает эвтектического значения или ниже.Для этих концентраций появление SnO 2 благоприятно, особенно когда кислород может непрерывно растворяться в растворителе, что имеет место в процессе обработки ультразвуком.

Мы уже обсуждали преобладание SnO на поверхности объемного образца без обработки ультразвуком. Однако наши характеристики показали, что при ультразвуковой обработке SnO 2 также появляется у поверхности, когда концентрация Sn достигает эвтектического значения или ниже.Для этих концентраций появление SnO 2 благоприятно, особенно когда кислород может непрерывно растворяться в растворителе, что имеет место в процессе обработки ультразвуком.

Смешивание различных разновидностей атомов в сплавах может оказывать большее внутреннее влияние на атомном уровне. Темнопольные изображения ПЭМ (DF-TEM) на рис. 5a – d показывают, что наносплавы Bi x Sn 1− x , полученные нашим методом, являются поликристаллическими. Поликристалличность предполагает наличие зерен и границ зерен 46 .Качественные сравнения размеров зерен в образцах показывают, что фазовое распределение в эвтектических наночастицах более однородно, чем в неэвтектических наночастицах в эквивалентном масштабе, и, как таковые, составляют более мелкие зерна (больше результатов DF-TEM можно найти на дополнительном рис. 9. ). Эти результаты означают, что после затвердевания разделение фаз более деликатно сказывается на эвтектических наносплавах. Как показано на рис. 5e-h, мы дополнительно очерчиваем границы зерен на светлопольных изображениях ПЭМ высокого разрешения (BF-HR-TEM), полученных от различных образцов наносплавов в соответствии с разной ориентацией кристаллических решеток разных зерен.Затем можно статистически оценить размер зерен в отдельных наночастицах. Обзоры гранулометрического состава различных образцов показывают, что общий размер зерна эвтектического образца является самым маленьким среди всех образцов (вставки на рис. 5e – h), а размер его частиц — нет (рис. 3e – h). . Кристаллические зерна подразумевают двумерные дефекты. По логике, эвтектический образец с наименьшими зернами должен иметь наибольшее количество границ и поверхностей раздела. Отметим, что более высокая поликристалличность (меньший размер зерна) в эвтектических наносплавах обычно обнаруживается на изображениях образцов HR-TEM (дополнительный рис.