Виды пластмасс и их применение – что относится к пластику

Основные виды пластмасс, их область применения

Конструкционные пластмассы в строительстве применяют в составе

элементов несущих и ограждающих конструкций сравнительно недавно.

Кним относятся:• стеклопластики• пенопласты• оргстекло•винипласт• воздухо- и водонепроницаемые ткани и пленки• древесные пластики.

Стеклопластики – это листовой материал из стеклянных волокон

или тканей, связанных синтетической смолой.

Стеклянные волокна (наполнитель) служат армирующими элементами: они воспринимают основные нагрузки при работе материалов конструкций.

В зависимости от вида и расположения наполнителя стеклопластики

различают:

• стеклопластики на основе ориентированных волокон

Волокна (в виде отдельных волокон, стеклонитей, стекложгутов непрерывной длины) расположены слоями по толщине материала.

Применяют для изготовления небольших болтов, фасонок, профильных и других деталей конструкций, эксплуатируемых в химически агрессивной среде. Из них могут изготавливаться и несущие конструкции.

• стеклопластики на основе рубленых волокон

Выпускаются в виде светопрозрачных волнистых или плоских листов. Количество рубленого стекловолокна – около 25 % по массе. Толщина

листов – от 1,5 до 2,5 мм, ширина – до 1,5 м, длина – до 6 м. Волны имеют

шаг 60 ÷ 200 мм, высоту – от 14 до 54 мм, могут располагаться вдоль и поперек листа.

Применяют в основном для кровли, также в светопрозрачных панелях в качестве ограждений лестниц, балконов и барьеров, для прозрачных

навесов и перегородок, при устройстве верхнего света, в заполнениях

оконных переплетов и дверных проемов.

• стеклопластики на основе ткани (стеклотекстолиты)

26 ÷ 45 % в таких стеклопластиках u составляет связующее: фенол-

формальдегидные, полиэфирные смолы. Наполнителем служат стеклоткани, сетки.

Применяют для изготовления трехслойных панелей, оболочек и др.

конструкций. Прочные, тонкие воздухо- и водонепроницаемые ткани используют в пневматических и тентовых покрытиях. Из полимерных пленок осуществляют временные покрытия закрытого грунта.

• стеклопластики на основе стекломатов и стекловойлока.

Применяют для обшивки трехслойных стеновых панелей и для изго-

товления мало напряженных конструкций деталей, т.к. они обладают не-

большой прочностью на растяжение.

Пенопласты – это ячеистые газонаполненные конструкционные

пластмассы. Они представляют собой нетвердую пену, состоящую из мас-

сы замкнутых ячеек, заполненных воздухом или безвредным газом.

Применяют для слоистых плит, панелей покрытий и стен.

Органическое стекло (оргстекло) полностью состоит из термопла-

стичной смолы полиметилметакрилата без каких-либо наполнителей и из-

готовляется в виде листов или плит.

Применяют для создания светопрозрачных участков в покрытиях и

стенах. Малая теплостойкость оргстекла позволяет формовать из нагретых

листов гнущиеся поверхности фонарей.

Винипласт, как и оргстекло, полностью состоит из термопластич-

ной смолы без наполнителей. Изготавливается в виде плоских или волни-

стых листов толщиной до 2 мм и шириной до 120 см.

Применяют в конструкциях, работающих в химически агрессивных

средах.

Воздухо- и водонепроницаемые ткани и пленки – материал, со-

стоящий: • из технического текстиля • из эластичных покрытий

Применяют для изготовления пневматических конструкций

Древесные пластики – материалы, полученные соединением про-

дуктов переработки натуральной древесины синтетическими смолами. К

ним относятся: • древеснослоистые пластики

– листы или плиты, изготовленные из тонкого лущеного шпона, пропитанного и склеенного формальдегидными полимерами при высокой температуре и под большим давлением.• древесностружечные плиты (марки ПС и ПТ) получают горячим

прессованием под давлением древесных стружек, пропитанных термореак-

тивными смолами

• древесноволокнистые плиты (ДВП) получают путем горячего

прессования волокнистой массы, состоящей из органических, преимуще-

ственно целлюлозных волокон, воды, наполнителей, синтетических поли-

меров и некоторых специальных добавок.

Применяют в строительстве в качестве перегородок и для

декоративной отделки стен и потолков.

Предыдущая12345678910111213141516Следующая

Дата добавления: 2015-04-25; просмотров: 1274;

ПОСМОТРЕТЬ ЕЩЕ:

Особенностями пластмасс является малая плотность (1-2 т/м3), низкая теплопроводность, значительное тепловое расширение (в 10-30 раз больше теплового расширения стали), хорошие электроизоляционные свойства, высокая химическая стойкость, немагнитность. Одним из основных преимуществ пластмасс является возможность изготовления из них деталей наиболее прогрессивными способами, т.е. их технологичность. Прочность силовых пластиков сопоставима с прочностью стали. Недостатки пластмассы – невысокая теплостойкость, низкий модуль упругости и низкая ударная вязкость по сравнению с металлами и сплавами. В процессе эксплуатации изделий из пластмасс необходимо учитывать их

течением времени.

Пластмасса (Plastic) — это

Для конструкционных пластмасс особенно опасна потеря пластичности и повышение хрупкости, что приводит к снижению надежности изделия. Декоративные пластмассы в процессе старения теряют внешний вид. Также необходимо учитывать токсичность некоторых пластмасс, особенно усиливающую при повышенной температуре.

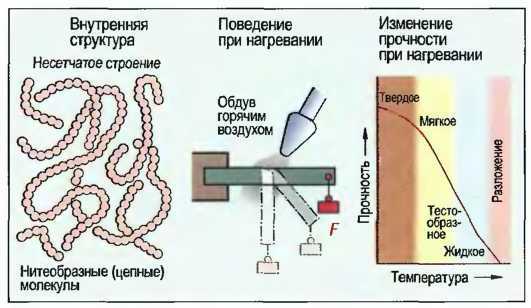

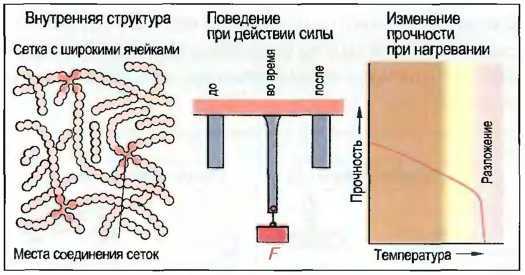

2.1. Пластмассы.Пластмассы (пластики) – твердые, прочные материалы на основе полимерных соединений, формуемых в изделие методами пластической деформации. Свойства пластмасс определяются свойствами полимеров, составляющих их основу, а также технологическими процессами формования изделий из них. При разработке технологического процесса следует пользоваться характеристиками полимеров, выявленными при построении термомеханической кривой. Пластмассы, как и полимерные материалы, подразделяются на термопластичные и термореактивные. Термопластичные пластмассы при нагреве размягчаются, даже плавятся, при охлаждении затвердевают. Обратимость свойств термопластов, их невысокая прочность (10-10МПа) объясняется линейной или разветвленной структурой и аморфным строением полимеров. Термопласты легко формуются в изделия, дают незначительную усадку при формовании (1-3 %), однако имеют ограниченную рабочую температуру (свыше 60-70ºC начинается резкое снижение физико-механических свойств). Более теплостойкие термопласты могут работать до 150-250ºC.

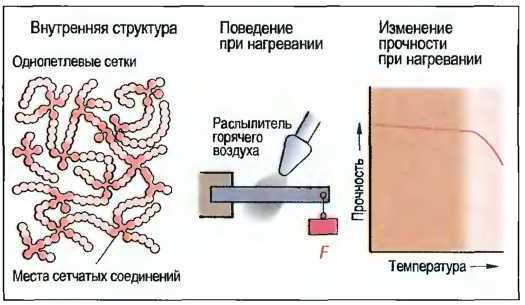

Термореактивные пластмассы (т.е. не размягчающиеся) на начальной стадии нагрева, имея линейную структуру, размягчаются, а затем затвердевают в результате протекания химических реакций и образования пространственной структуры. Изделия из термореактивных полимеров при повторном нагреве не размягчаются и не поддаются повторной переработке.

2.2. Состав, виды пластмасс, их основные физико-механические свойства.

Пластмассы могут быть простыми, представляющими собой чистые полимеры, и сложными, в состав которых помимо полимеров могут входить одновременно или в различном сочетании: связующее (полимерная основа), наполнители, пластификаторы, стабилизаторы, красители, отвердители (сшивающие агенты), структурообразователи, порообразователи, смазки, антистатики, антимикробные агенты и др. компоненты, придающие специфические свойства пластическим массам.

Связующее в пластмассе или полимерная матрица в изделии удерживает все ингредиенты композиции в форме и размерах, полученных после формования изделия. Содержание связующего в пластмассах достигает 30–70 %.

Наполнители– это твердые, жидкие и газообразные органические и неорганические вещества, вводимые с целью снижения стоимости изделий с одновременным улучшением эксплуатационных свойств ( механических, электрических, химических свойств, а также их водо-, термо- и теплостойкость.)

В зависимости от химической природы и поверхностной активности наполнители разделяют на органические и неорганические, природные и синтетические, активные и неактивные, а в зависимости от формы и структуры – на порошкообразные (дисперсные), волокнистые и листовые.

Наибольшее применение находят порошкообразные наполнители различных форм: кубической – полевой шпат, кальциты; игольчатой – древесная мука, силикат кальция; чешуйчатой – тальк, графит, каолин, гидроокись алюминия; в виде параллелепипеда – оксиды кремния, бария и др. Из волокнистых наполнителей широкое распространение получили хлопковые очесы, короткие целлюлозные, асбестовые и др. волокна. Из листовых наполнителей применяют бумагу, различные ткани и др.

Пластификаторы– это вещества, вводимые в связующее с целью повышения пластичности и эластичности. Пластификаторы понижают температуру переработки и придают материалу такие свойства, как свето -, термо -, морозоустойчивость, негорючесть. Важнейшими из них являются эфиры алифатических или ароматических кислот и алифатических спиртов, эпоксидированные соединения, полиэфиры, хлорированные соединения и др.

Стабилизаторы (антиоксиданты, термосветостабилизаторы, противоутомители) – вещества, повышающие устойчивость связующего к действию кислорода. Различают окрашивающие и неокрашивающие антиоксиданты, среди которых широкое применение находят неозон, диафан, алкофены и др.

Структурообразователями называют вещества, вводимые в полимерные материалы для получения связующего с определенной структурой. К таким веществам относятся тонкодисперсные порошки оксидов, нитридов, карбидов, соли органических кислот, поверхностно-активные вещества (ПАВ), которые вводятся в количестве 0,1-1 % от массы полимера. Выполняя роль центров кристаллизации или понижая поверхностное натяжение на границах фаз, эти добавки способствуют улучшению прочностных, химических и других свойств полимерных материалов.

Сшивающие агенты (отвердители) – вещества, создающие в полимерной основе химические связи между макромолекуламис целью повышения прочности, тепло- и химической стойкости и других свойств.

Смазки (парафины, воски,стеараты) предохраняютот прилипания полимера к поверхностям формующего оборудования.

Антистатики(различные группы ПАВ, добавляемые в количестве 1 % от массы полимера) – предотвращают возникновение и накопление статического электричества на изделиях из полимерного материала.

Антипирены (галогеносодержащие соединения, соединения сурьмы и др.) снижают горючесть материалов, затрудняя воспламенение и распространение пламени.

Порообразователи – вспенивающие вещества, используемые для образования в полимере замкнутых (пенопласт) или сообщающихся (поропласт) между собой пор, что ведет к существенному снижению плотности материала. Порообразователями могут быть жидкие и твердые органические и неорганические вещества, разлагающиеся при нагревании с выделением СО2, Nh3, N2, h3; либо воздух, СО2, Nh3, N2, h3 в виде газов, вводимые под давлением; легкокипящие, но не разлагающиеся при нагревании жидкости (пектан. гектан и др.).

Антисептики(доли процента органических соединений Sn, As, Hg) в полимере затрудняют появление и распостранение микроорганизмов.

Красители (органические и неорганические пигменты) вводят для придания цвета. Красители должны обладать высокой степенью дисперсности, свето-, термо- и атмосферостойкостью, стойкостью к воздействию агрессивных сред (кислот, щелочей) и отсутсвием склонности к миграции на поверхность изделия.

По применению пластмассы подразделяются на силовые (конструкционные, антифрикционные, электроизоляционные) и несиловые (оптические, прозрачные, декоративные, уплотнительные).

Дата публикования: 2015-01-04; Прочитано: 3437 | Нарушение авторского права страницы

studopedia.org — Студопедия.Орг — 2014-2018 год.(0.001 с)…

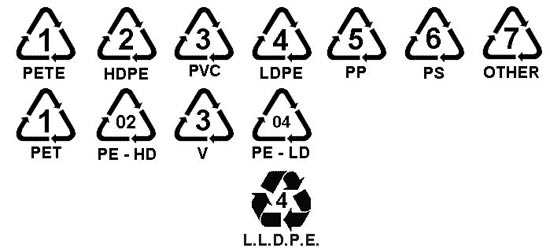

Эта небольшая статья будет посвящена пластику, вернее его маркировке. Почему мы решили сконцентрировать ваше внимание на этом банальном для всех материале, да именно потому, что он банальный. Это каждодневная привычка пользоваться пластиком для всего и везде порой играет с нами злую шутку. Мы уже не задумываемся о том, а можно ли вообще здесь и так применять пластиковые изделия, как мы привыкли это делать и как мы делаем каждый день. Осознание порой приходит спонтанно, но вникая в суть проблемы, ужасаешься как все серьезно. Именно исходя из выше перечисленных принципов, и ноток наших сегодняшних реалий, мы хотели бы довести до вас информацию по маркировке изделий из пластика. Рассказать о том, где и как они применяется, и насколько он может быть вреден для нас и всего живого.

№ 1 (PETE или PET) – полиэтилентерефталат. Самый распространенный тип пластика. Используется для разлива прохладительных напитков, кетчупов, растительного масла, косметических средств и прочего. Отличительная черта – дешевизна. Производство данного вида не требует особых затрат, этим и обусловлена его популярность. Использовать такой вид пластика можно лишь раз. При повторном использовании бутылка или коробка выделяет опасное вещество – фталат (токсичен, способен вызывать серьезные болезни нервной и сердечно-сосудистой системы). Поддается переработке, один из самых безопасных видов. При этом в Европе и США из данного вида пластика запрещено изготавливать детские игрушки.

№ 2 (HDPE или PE HD) – полиэтилен высокой плотности.

Пластмассы

Относительно недорогой, устойчив к температурным воздействиям. Такой пластик используется при изготовлении пластиковых пакетов, одноразовой посуды, пищевых контейнеров, пакетов для молока и тары для моющих и чистящих средств. Поддается переработке, годен для вторичного использования. Относительно безопасен, хотя может выделять формальдегид (токсичное вещество, которое поражает нервную, дыхательную и половую системы, может вызвать генетические нарушения у потомства).

№ 3 (PVC или V) — поливинилхлорид. Этот вид пластика используется в технических целях. К примеру, для изготовления пластиковых окон, элементов мебели, труб, скатертей, тары для технической жидкости и прочего. Противопоказан для пищевого использования. Пластик содержит бисфенол А, винилхлорид, фталаты, а так же может содержать кадмий. Один из самых опасных видов пластмассы. При сжигании выделяет в воздух очень опасные яды — канцерогенные диоксины.

№ 4 (LDPE или PEBD) – полиэтилен низкой плотности. Обществу известен по пакетам, мусорным мешкам, компакт-дискам и линолеуму. Довольно широкое распространение данного типа обусловлено его дешевизной. Безопасность относительна. ПЭТ-пакеты для организма человека практически безопасны (однако не забывайте об их влиянии на окружающую среду). В редких случаях тип PE-LD выделяет формальдегид. Поддается переработке и вторичному использованию.

№ 5 (PP) – полипропилен. Прочный и термостойкий. Из него изготавливают пищевые контейнеры, шприцы и детские игрушки. Сравнительно безопасен, но при некоторых обстоятельствах может выделять формальдегид (нагрев, и в процессе разложения со временем). В итоге, можно сказать, что он вреден для людей также как и другие виды пластика. Выигрыша никакого.

№ 6 (PS) – полистирол. Этот тип пластика вы встретите в мясном или молочном отделе. Из него сделаны стаканчики для йогурта, мясные лоточки, коробочки под овощи и фрукты, сэндвич-панели и теплоизоляционные плиты. При повторном использовании выделяет стирол, который является канцерогеном. Специалисты рекомендуют по возможности отказаться от использования данного вида пластика или сократить его потребление к минимуму.

№ 7 (O или OTHER) – поликарбонат, полиамид и другие виды пластмасс. В данную группу входят пластмассы, не получившие отдельный номер. Из них изготавливаются бутылочки для детей, игрушки, бутылки для воды, упаковки. При частом мытье или нагревании выделяет бисфенол А — вещество, которое ведет к гормональным сбоям в организме человека.

Маркировки приведенные выше, вернее вещества перечисленные в них, являются основными. Они содержатся в каждом пластиковом изделии частично, но в большем количестве. При этом существует еще и множество дополнительных веществ, связующих и технологических, которые также входят в состав пластмассы, но при этом не указаны на маркировке.

Все бы ничего и все не так страшно, но при длительно контакте и использовании всех этих видов химических веществ начинают появляться побочные эффекты. Да, вы можете очень долго пользоваться каким-то видом пластика и не ощущать значимых изменений в организме. Тем не менее, это еще не значит, что их нет на самом деле. Весь «пластмассовый негатив» может дать о себе знать в любой момент. И тогда в последствии вы будете недоумевать, откуда взялись все эти болячки и болезни навалившиеся на вас. Еще страшнее, если токсичные вещества скажутся на здоровье вашего последующего поколения. Поэтому сделайте все возможное, чтобы свести к минимуму контакты с пластиком. Выбросите всю пластмассовую посуду, которая имеется на вашей кухне. Ни в коем случае не оставляйте в хозяйстве пластиковые баночки из-под мороженого или варенья. Особенно внимательно изучайте маркировку детских бутылочек для кормления. Контейнеры, в которых вы берете обед на работу, старайтесь менять как можно чаще. Даже самые качественные коробочки не должны служить вам дольше одного месяца. Это в идеале! Покупая любое изделие из пластика, обязательно понюхайте его. Даже малейший неприятный запах должен заставить вас задуматься о качестве данного товара и о целесообразности его покупки.

Еще раз тоже самое о маркировке пластмассы, но сведенное в одной картинке.

Теперь вы будете знать не только о том как маркируется пластик и какие основные компоненты входят в тот и иной вид пластмассы, но и сможете проанализировать последствия от использования пластиковых изделий.

Пластмассы. Группы пластмасс. Состав. Стадии полимеризации. Физико-химические особенности. Требования к пластмассам. Применение пластмасс в ортопедической стоматологии.

⇐ ПредыдущаяСтр 4 из 4

1. Материалы, используемые в ортопедической стоматологии делятся на:

А. Пластмассы, керамические материалы, вспомогательные материалы.

В. Вспомогательные материалы, пластмассы, металлические сплавы.

С. Металлические сплавы и пластмассы.

D. Неметаллические смеси, металлические сплавы, вспомогательные материалы.

Е. *Металлические сплавы, пластмассы, керамические материалы, вспомогательные материалы.

2. Для изготовления базиса съемного протеза необходимо выбрать эластичную пластмассу для прокладки базиса. Какой из перечисленных полимеров необходим в данном случае?

А. Фторакс.

В. Редонт.

С. Етакрил.

D.* ПМС.

Е. Карбодент.

3. Для изготовления пластмассовой коронки зуба рекомендовано использовать пластмассу АКР-7, Синму-М. К какой группе пластмассовых композиций они относятся?

А. Полиэтилен.

В. Полипротилен.

С. *Акрилат.

D. Эпоксидные смолы.

Е. Композиционные полимеры.

4. Выберите вид пластмассы необходимый для изготовления базиса частичного съемного протеза:

А. Протакрил.

В. АКР -7, Синма-М.

С. *Фторакс.

D. Етакрил.

Е. Редонт.

5. Для изготовлении пластмассовой коронки на 21 зуб на гипсовой модели выберите необходимую пластмассу:

А. *АКР-7, Синма-М.

B. Редонт.

C. Фторакс.

D. Етакрил.

E. Протакрил.

6. Назовите основные механизмы образования полимеров. (2 ответа)

A. Полимеризация

B. *Полиприсоединение

C. Полисорбция

D. *Поликонденсация

E. Полиагломерация

7. Что из перечисленного наиболее полно и правильно отражает состав полимеров, используемых в стоматологии?

A. Наполнители, пластификаторы, стабилизаторы, красители, сшивагенты, инициаторы, активаторы, ингибиторы

B. Наполнители, пластификаторы, стабилизаторы, красители, антимикробные агенты, инициаторы, активаторы

C. *Наполнители, пластификаторы, стабилизаторы, красители, сшивагенты, антимикробные агенты, инициаторы, активаторы, ингибиторы

D. Наполнители, пластификаторы, стабилизаторы, красители, антимикробные агенты, инициаторы, активаторы

E. Пластификаторы, стабилизаторы, красители, сшивагенты, антимикробные агенты, инициаторы, активаторы, ингибиторы

8. По пространственной структуре полимеры бывают: (3 ответа)

A. *Линейные

B. Перекрестные

C. *Разветвленные

Виды пластмасс

*Сетчатые (сшитые)

E. Спиралевидные

9. Какие свойства полимеров определяют в основном функциональные качества протеза и его долговечность?

A. Водопоглощение и модуль упругости

B. Удельная ударная вязкость и ударная прочность

C. *Пластичность и ударопрочность

D. Пластичность и водопоглощение

E. Теплостойкость и ударопрочность

10. Назовите методы паковки пластмассы. (2 ответа)

A. *Компрессионное прессование

B. Микроволновое прессование

C. Вулканизация при комнатной температуре

D. *Инъекционно-литьевое прессование

E. Светоотверждаемое прессование

11. Техник опустил кювету с пластмассовым тестом в кипящую воду. Какой вид пористости возникнет?

A. Гранулярная

B. Сжатия

C. *Газовая

D. –

E. –

12. На какой стадии полимеризации пластмассовую смесь нельзя использовать? (2 ответа)

A. Стадия тянущихся нитей

B. *Песочная стадия

C. Тестообразная стадия

D. *Резиноподобная стадия

13. Назовите вида материала эластических пластмасс

A. Акрил, силикон, поливинил, поликарбонат

B. Силикон, поливинил, полифосфазен

C. Полифосфазен, акрил, поливинил

D. *Силикон, акрил, поливинил, полифосфазен

E. Силикон, поликарборан, поливинил, полифосфазен

14. Что НЕ является недостатком эластичных базисных полимеров?

A. Рыхлость, слабая полируемость

B. Потеря эластичности

C. Отсутствие оптимального краевого прилегания

D. *Сокращение сроков адаптации

E. Сложность обработки

15. Формовка – это:

A. *Заполнение формы полимер-мономерной композицией

B. Получение гипсовой пресс-формы

C. Проведения полимеризации пластмассы

D. Приготовление формовочной массы

E. Прессовка формы с формовочной массой

16. Назовите основной ингредиент большинства базисных материалов.

A. Каучук

B. Диметилпаратолуидин

C. *Полиметилметакрилат

D. Поликарбонат

E. Нейлон

17. Назначение полимеров

A. Базисы протезов, эластичные прокладки, оттискные материалы, искусственные зубы, замещение твердых тканей зуба

B. *Базисы протезов, эластичные прокладки, оттискные материалы, искусственные зубы, замещение твердых тканей зуба, индивидуальные ложки, временные протезы

C. Базисы протезов, эластичные прокладки, оттискные материалы, искусственные зубы, замещение твердых тканей зуба, индивидуальные ложки, временные протезы

D. Базисы протезов, эластичные прокладки, индивидуальные ложки, временные протезы, индивидуальные ложки

E. Базисы протезов, эластичные прокладки, искусственные зубы, замещение твердых тканей зуба, временные протезы

18. Из чего состоит жидкая часть базисного материала?

A. Сополимер, инициатор

B. Ускоритель, сшивагенты

C. Пигмент, ускоритель

D. Пластификатор, мономер

E. *Мономер, сшивагенты

19. Какие основные факторы являются критериями полноты реакции полимеризации базисной пластмассы?

A. Время, давление, освещение

B. Температура, давление, влажность

C. *Температура, давление, время

D. Температура, влажность, освещение

E. Влажность, освещение, время

20. Для чего нужны сшивагенты в полимерах?

A. Увеличения активности катализатора

B. Уменьшения усадки

C. *Упрочнения полимерного материала

D. Увеличения модуля упругости

E. Увеличения ударной вязкости

⇐ Предыдущая1234

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

Сдача пластика на переработку – это единственный правильный способ его утилизации без причинения вреда здоровью человека, животным и окружающей среде в целом. Из 1 кг переработанного пластика получается 0,8 кг готового к дальнейшей эксплуатации вторсырья.

1. PET или PETE — полиэтилентерефталат (ПЭТ или ПЭТФ). Это ОДНОРАЗОВЫЕ бутылки.

Виды и свойства пластмасс. Определение типа пластика

Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека.ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

2. HDPE — полиэтилен высокой плотности низкого давления (ПНД) . Это очень хороший пластик, который не выделяет практически никаких вредных веществ. Специалисты рекомендуют, если это возможно, покупать воду именно в таких бутылках.

Это жесткий тип пластика, который чаще всего используется для хранения молока, игрушек, моющих средств и при производстве некоторого количества пластиковых пакетов. Большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

3. PVC — поливинилхлорид (ПВХ). Вещи из этого материала выделяют по меньшей мере два опасных химиката. Оба оказывают негативное влияние на ваш гормональный баланс. Это мягкий, гибкий пластик, который обычно используется для хранения растительного масла и детских игрушек. Из него же делают блистерные упаковки для бесчисленного множества потребительских товаров. Он же используется для обшивки компьютерных кабелей. Из него делают пластиковые трубы и детали для сантехники. PVC относительно невосприимчив к прямым солнечным лучам и погоде, поэтому из него часто еще делают оконные рамы и садовые шланги. Тем не менее эксперты рекомендуют воздержаться от его покупки, если вы можете найти альтернативу. Этот пластик повторно НЕ ПЕРЕРАБАТЫВАЕТСЯ в нашей стране, его использование по меньше мере не экологично.

4. LDPE — полиэтилен низкой плотности высокого давления (ПВД). Этот пластик используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

5. PP — полипропилен (ПП). Этот пластик имеет белый цвет или полупрозрачные тона. Используется в качестве упаковки для сиропов и йогурта. Полипропилен ценится за его термоустойчивость. Когда он нагревается, то не плавится. Относительно безопасен.

6. PS — полистирол (ПС). Часто используется при производстве кофейных стаканчиков и контейнеров для быстрого питания. При нагревании, однако, выделяет опасные химические соединения. Полистирол — это недорогой, легкий и достаточно прочный вид пластика, который СОВСЕМ НЕ ГОДИТСЯ для хранения ГОРЯЧЕЙ ЕДЫ и напитков. Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

7. OTHER или О — прочие. К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.

ПВХ можно отличить по признакам:

— при сгибании на линии сгиба появляется белая полоса;

— бутылки из ПВХ бывают синего или голубого цвета;

— шов на дне бутылки имеет два симметричных наплыва.

Определение вида полимера по горению (источник http://techno-r.com):

| Вид полимера | Характеристики горения | Химическая стойкость | |||

| Горючесть | Окраска пламени | Запах продуктов горения | К кислотам | К щелочам | |

| ПВД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПНД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПП | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПВХ | Трудно воспламеняется и гаснет | Зеленоватая с копотью | Хлористого водорода | Хорошая | Хорошая |

| ПС | Загорается и горит вне пламени | Желтоватая с сильной копотью | Сладковатый, неприятный | Отличная | Хорошая |

| ПА | Горит и самозатухает | Голубая, желтоватая по краям | Жженого рога или пера | Плохая | Хорошая |

| ПК | Трудно воспламеняется и гаснет | Желтоватая с копотью | Жженой бумаги | Хорошая | Плохая |

Внешний вид полимера (источник http://techno-r.com):

| Вид полимера | Механические признаки | Состояние поверхности на ощупь | Цвет | Прозрачность | Блеск |

| ПВД | Мягкая, эластичная, стойкая к раздиру | Маслянистая, гладкая | Бесцветная | Прозрачная | Матовая |

| ПНД | Жестковатая, стойкая к раздиру | Слегка маслянистая, гладкая, слабо шуршащая | Бесцветная | Полупрозрачная | Матовая |

| ПП | Жестковатая, слегка эластичная, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная или полупрозрачная | Средний |

| ПВХ | Жестковатая, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная | Средний |

| ПС | Жесткая, стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная | Прозрачная | Высокий |

| ПА | Жесткая, слабо стойкая к раздиру | Сухая, гладкая | Бесцветная или светло-желтая | Полупрозрачная | Слабый |

| ПК | Жесткая, слабо стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная, с желтоватым или голубоватым оттенком | Высоко-прозрачная | Высокий |

Физико-механические характеристики полимера (источник http://techno-r.com):

Основные виды пластмасс, их область применения

Конструкционные пластмассы в строительстве применяют в составе

элементов несущих и ограждающих конструкций сравнительно недавно.

Кним относятся:• стеклопластики• пенопласты• оргстекло•винипласт• воздухо- и водонепроницаемые ткани и пленки• древесные пластики.

Стеклопластики – это листовой материал из стеклянных волокон

или тканей, связанных синтетической смолой.

Стеклянные волокна (наполнитель) служат армирующими элементами: они воспринимают основные нагрузки при работе материалов конструкций.

В зависимости от вида и расположения наполнителя стеклопластики

различают:

• стеклопластики на основе ориентированных волокон

Волокна (в виде отдельных волокон, стеклонитей, стекложгутов непрерывной длины) расположены слоями по толщине материала.

Применяют для изготовления небольших болтов, фасонок, профильных и других деталей конструкций, эксплуатируемых в химически агрессивной среде.

Виды пластмасс, свойства, производство и применение

Из них могут изготавливаться и несущие конструкции.

• стеклопластики на основе рубленых волокон

Выпускаются в виде светопрозрачных волнистых или плоских листов. Количество рубленого стекловолокна – около 25 % по массе. Толщина

листов – от 1,5 до 2,5 мм, ширина – до 1,5 м, длина – до 6 м. Волны имеют

шаг 60 ÷ 200 мм, высоту – от 14 до 54 мм, могут располагаться вдоль и поперек листа.

Применяют в основном для кровли, также в светопрозрачных панелях в качестве ограждений лестниц, балконов и барьеров, для прозрачных

навесов и перегородок, при устройстве верхнего света, в заполнениях

оконных переплетов и дверных проемов.

• стеклопластики на основе ткани (стеклотекстолиты)

26 ÷ 45 % в таких стеклопластиках u составляет связующее: фенол-

формальдегидные, полиэфирные смолы. Наполнителем служат стеклоткани, сетки.

Применяют для изготовления трехслойных панелей, оболочек и др.

конструкций. Прочные, тонкие воздухо- и водонепроницаемые ткани используют в пневматических и тентовых покрытиях. Из полимерных пленок осуществляют временные покрытия закрытого грунта.

• стеклопластики на основе стекломатов и стекловойлока.

Применяют для обшивки трехслойных стеновых панелей и для изго-

товления мало напряженных конструкций деталей, т.к. они обладают не-

большой прочностью на растяжение.

Пенопласты – это ячеистые газонаполненные конструкционные

пластмассы. Они представляют собой нетвердую пену, состоящую из мас-

сы замкнутых ячеек, заполненных воздухом или безвредным газом.

Применяют для слоистых плит, панелей покрытий и стен.

Органическое стекло (оргстекло) полностью состоит из термопла-

стичной смолы полиметилметакрилата без каких-либо наполнителей и из-

готовляется в виде листов или плит.

Применяют для создания светопрозрачных участков в покрытиях и

стенах. Малая теплостойкость оргстекла позволяет формовать из нагретых

листов гнущиеся поверхности фонарей.

Винипласт, как и оргстекло, полностью состоит из термопластич-

ной смолы без наполнителей. Изготавливается в виде плоских или волни-

стых листов толщиной до 2 мм и шириной до 120 см.

Применяют в конструкциях, работающих в химически агрессивных

средах.

Воздухо- и водонепроницаемые ткани и пленки – материал, со-

стоящий: • из технического текстиля • из эластичных покрытий

Применяют для изготовления пневматических конструкций

Древесные пластики – материалы, полученные соединением про-

дуктов переработки натуральной древесины синтетическими смолами. К

ним относятся: • древеснослоистые пластики – листы или плиты, изготовленные из тонкого лущеного шпона, пропитанного и склеенного формальдегидными полимерами при высокой температуре и под большим давлением.

• древесностружечные плиты (марки ПС и ПТ) получают горячим

прессованием под давлением древесных стружек, пропитанных термореак-

тивными смолами

• древесноволокнистые плиты (ДВП) получают путем горячего

прессования волокнистой массы, состоящей из органических, преимуще-

ственно целлюлозных волокон, воды, наполнителей, синтетических поли-

меров и некоторых специальных добавок.

Применяют в строительстве в качестве перегородок и для

декоративной отделки стен и потолков.

Предыдущая12345678910111213141516Следующая

Дата добавления: 2015-04-25; просмотров: 1273;

ПОСМОТРЕТЬ ЕЩЕ:

magictemple.ru

Пластмассы — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 октября 2018; проверки требуют 19 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 октября 2018; проверки требуют 19 правок. Предметы быта, полностью или частично сделанные из пластмассыПластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять заданную форму после охлаждения или отвердения. Процесс формования сопровождается переходом пластически деформируемого (вязко-текучего или высокоэластического) состояния в твёрдое состояние (стеклообразное или кристаллическое)[1].

ru.wikipedia.org

9.Области применения пластических масс.

Дальнейшее развитие производства термопластов направлено на создание материалов из тех же полимеров, но с новыми сочетаниями свойств, применением эластификаторов, порошковых и коротковолокнистых наполнителей.

Потребление пластических масс в строительстве непрерывно возрастает. При увеличении мирового производства пластмасс в 1960-70 примерно в 4 раза объём их потребления в строительстве возрос в 8 раз. Это обусловлено не только уникальными физико-механическими свойствами полимеров, но также и их ценными архитектурно-строительными характеристиками. Основные преимущества пластических материалов перед др. строительными материалами — лёгкость и сравнительно большая удельная прочность. Благодаря этому может быть существенно уменьшена масса строительных конструкций, что является важнейшей проблемой современного индустриального строительства. Наиболее широко пластмассы (главным образом рулонные и плиточные материалы) используют для покрытия полов и др. отделочных работ, герметизации, гидро- и теплоизоляции зданий, в производстве труб и санитарно-технического оборудования. Их применяют и в виде стеновых панелей, перегородок, элементов кровельных покрытий (в т. ч. светопрозрачных), оконных переплётов, дверей, пневматических строительных конструкций, домиков для туристов, летних павильонов и др.

Пластмассы занимают одно из ведущих мест среди конструкционных материалов машиностроения. Потребление их в этой отрасли становится соизмеримым (в единицах объёма) с потреблением стали. Целесообразность использования пластмасс в машиностроении определяется прежде всего возможностью удешевления продукции. При этом улучшаются также важнейшие технико-экономические параметры машин — уменьшается масса, повышаются долговечность, надёжность и др. Из пластмассизготовляют зубчатые и червячные колёса, шкивы, подшипники, ролики, направляющие станков, трубы, болты, гайки, широкий ассортимент технологической оснастки и др.

Основные достоинства пластических масс., обусловливающие их широкое применение в авиастроении, — лёгкость, возможность изменять технические свойства в большом диапазоне. За период 1940-70 число авиационных деталей из пластмасс увеличилось от 25 до 10 000. Наибольший прогресс в использовании полимеров достигнут при создании лёгких самолётов и вертолётов. Тенденция ко всё более широкому их применению характерна также для производства ракет и космических аппаратов, в которых масса деталей из пластмасс может составлять 50% от общей массы аппарата. С использованием реактопластов изготовляют реактивные двигатели, силовые агрегаты самолётов (оперение, крылья, фюзеляж и др.), корпуса ракет, колёса, стойки шасси, несущие винты вертолётов, элементы тепловой защиты, подвесные топливные баки и др. Термопласты применяют в производстве элементов остекления, антенных обтекателей, при декоративной отделке интерьеров самолётов и др., пено- и сотопласты — как заполнители высоконагруженных трёхслойных конструкций.

Области применения пластмасс в судостроении очень разнообразны, а перспективы использования практически неограничены. Их применяют для изготовления корпусов судов и корпусных конструкций (главным образом стеклопластики), в производстве деталей судовых механизмов, приборов, для отделки помещений, их тепло-, звуко- и гидроизоляции.

В автомобилестроении особенно большую перспективу имеет применение Пластмассы для изготовления кабин, кузовов и их крупногабаритных деталей, т.к. на долю кузова приходится около половины массы автомобиля и ~ 40% его стоимости. Кузова из пластмасс более надёжны и долговечны, чем металлические, а их ремонт дешевле и проще. Однако пластмассы не получили ещё большого распространения в производстве крупногабаритных деталей автомобиля, главным образом из-за недостаточной жёсткости и сравнительно невысокой атмосферостойкости. Наиболее широко их применяют для внутренней отделки салона автомобиля. Из них изготовляют также детали двигателя, трансмиссии, шасси. Огромное значение, которое играют в электротехнике, определяется тем, что они являются основой или обязательным компонентом всех элементов изоляции электрических машин, аппаратов и кабельных изделий. Пластмассы часто применяют и для защиты изоляции от механических воздействий и агрессивных сред, для изготовления конструкционных материалов и др.

Тенденция ко всё более широкому применениюпластмасс. (особенно плёночных материалов) характерна для всех стран с развитым сельским хозяйством. Их используют при строительстве культивационных сооружений, для мульчирования почвы, дражирования семян, упаковки и хранения сельском хозяйстве продукции и т.д. В мелиорации и сельском хозяйстве водоснабжении полимерные плёнки служат экранами, предотвращающими потерю воды на фильтрацию из оросительных каналов и водоёмов; из пластмасс изготовляют трубы различного назначения, используют их в строительстве водохозяйственных сооружений и др.

В медицинской промышленности применение Пластмасс позволяет осуществлять серийный выпуск инструментов, специальной посуды и различных видов упаковки для лекарств. В хирургии используют пластмассовые клапаны сердца, протезы конечностей, ортопедические вкладки, туторы, стоматологические протезы, хрусталики глаза и др.

studfiles.net

Виды и свойства пластмасс. Определение типа пластика

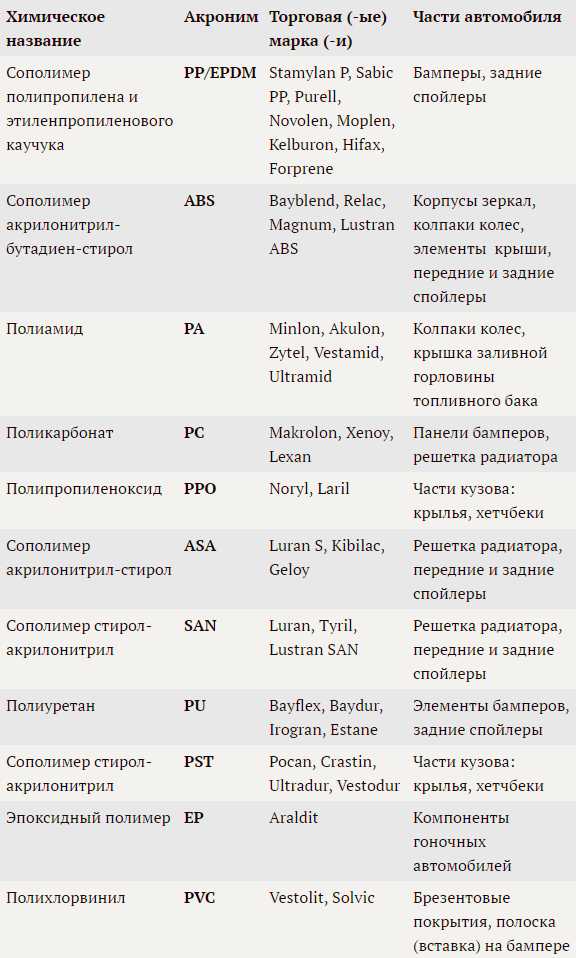

В современных автомобилях доля пластмассовых деталей постоянно растет. Растет и количество ремонтов на пластмассовых поверхностях, все чаще мы сталкиваемся с необходимостью их окрашивания.

Во многом окраска пластмасс отличается от окраски металлических поверхностей, что обусловлено, в первую очередь, самими свойствами пластмасс: они более эластичны и имеют меньшую адгезию к ЛКМ. А так как спектр полимерных материалов, применяемых в автомобилестроении, очень разнообразен, то не будь каких-то универсальных ремонтных материалов, способных создавать качественное декоративное покрытие на многих из их типов, малярам бы, наверное, пришлось получать специальное образование по химии.

К счастью, все на самом деле окажется значительно проще и погружаться с головой в изучение молекулярной химии полимеров нам не придется. Но все же некоторые сведения о типах пластмасс и их свойствах, хотя бы с целью расширения кругозора, будут явно нелишними.

Сегодня вы узнаете

Пластмассы — в массы

В XX веке человечество пережило синтетическую революцию, в его жизнь вошли новые материалы — пластмассы. Пластмассу можно смело считать одним из главных открытий человечества, без ее изобретения многие другие открытия были бы получены намного позже или их не было бы вовсе.

Александр Паркс. Изобретатель первой пластмассы

Первая пластмасса была изобретена в 1855 году британским металлургом и изобретателем Александром Парксом. Когда он решил найти дешевый заменитель дорогостоящей слоновой кости, из которой в то время делались бильярдные шары, вряд ли он мог себе представить, какое значение впоследствии приобретет полученный им продукт.

Ингредиентами будущего открытия стала нитроцеллюлоза, камфора и спирт. Смесь этих компонентов прогревалась до текучего состояния, а затем заливалась в форму и застывала при нормальной температуре. Так на свет появился паркезин — прародитель современных пластических масс.

От природных и химически модифицированных природных материалов к полностью синтетическим молекулам развитие пластмасс пришло несколько позже — когда профессор Фрейбургского университета немец Герман Штаудингер открыл макромолекулу — тот «кирпичик», из которого строятся все синтетические (да и природные) органические материалы. Это открытие принесло в 1953 году 72-летнему профессору Нобелевскую премию.

С тех-то пор все и началось… Чуть ли не ежегодно из химических лабораторий шли сообщения об очередном синтетическом материале с новыми, невиданными свойствами, и сегодня в мире ежегодно производятся миллионы тонн всевозможных пластических масс, без которых жизнь современного человека абсолютно немыслима.

Пластмассы используются везде, где только можно: в обеспечении комфортной жизнедеятельности людей, сельском хозяйстве, во всех областях промышленности. Не исключением является и автомобилестроение, где пластик используется все шире, неудержимо вытесняя своего основного конкурента — металл.

По сравнению с металлами пластмассы — очень молодые материалы. Их история не насчитывает и 200 лет, в то время как олово, свинец и железо были были знакомы человечеству еще в глубокой древности — за 3000-4000 лет до н. э. Но несмотря на это, полимерные материалы по ряду показателей значительно превосходят своего основного технологического конкурента.

Преимущества пластмасс

Преимущества пластмасс по сравнению с металлами очевидны.

Во-первых, пластик существенно легче. Это позволяет снизить общий вес автомобиля и сопротивление воздуха при движении, и тем самым — уменьшить расход топлива и, как следствие, выброс выхлопных газов.

Общее снижение веса автомобиля на 100 кг за счет применения пластмассовых деталей позволяет экономить до одного литра топлива на 100 км.

Во-вторых, использование пластмасс дает почти неограниченные возможности для формообразования, позволяя воплощать в реальность любые дизайнерские идеи и получать детали самых сложных и хитроумных форм.

К преимуществам пластмасс также можно отнести их высокую коррозионную стойкость, устойчивость к атмосферным воздействиям, кислотам, щелочам и прочим агрессивным продуктам химии, отличные электро- и теплоизоляционные свойства, высокий коэффициент шумоподавления… Словом, неудивительно, почему полимерные материалы находят столь широкое применение в автомобилестроении.

Предпринимались ли попытки создать полностью пластмассовый автомобиль? А как же! Вспомнить хотя бы небезызвестный «Трабант», выпускавшийся в Германии более 40 лет назад на заводе в Цвик-кау — его кузов был целиком изготовлен из слоистого пластика.

Для получения этого пластика 65 слоев очень тонкой хлопчатобумажной ткани (поступавшей на завод с текстильных фабрик), чередующихся со слоями размолотой крезолоформальдегидной смолы, спрессовывались в очень прочный материал толщиной 4 мм при давлении 40 атм. и температуре 160 °С в течение 10 мин.

До сих пор кузова гэдээровских «Трабантов», про которые пели песни, рассказывали легенды (но чаще сочиняли анекдоты), лежат на многих свалках страны. Лежат… но ведь не ржавеют!

Trabant. Самый популярный в мире автомобиль из пластика

Шутки шутками, а перспективные разработки цельнопластмассовых кузовов серийных авто есть и сейчас, многие кузова спортивных автомобилей целиком изготавливаются из пластика. Традиционно металлические детали (капоты, крылья) на многих автомобилях сейчас также меняют на пластиковые, например, у автомобилей Citroën, Renault, Peugeot и других.

Вот только в отличие от кузовных панелей народного «Траби», пластиковые детали современных автомобилей уже не вызывают иронической улыбки. Напротив — их стойкость к ударным нагрузкам, способность деформированных участков к самовосстановлению, высочайшая антикоррозионная стойкость и малый удельный вес заставляют проникнуться к этому материалу глубоким уважением.

Завершая разговор о достоинствах пластмасс нельзя не отметить тот факт, что хоть и с некоторыми оговорками, но все-таки большинство из них отлично поддается окрашиванию. Не имей серая полимерная масса такой возможности, вряд ли бы она снискала такую популярность.

Зачем красить пластик?

Необходимость окрашивания пластмасс обусловлена с одной стороны эстетическими соображениями, а с другой — необходимостью защищать пластики. Ведь ничего вечного нет. Пластики хоть и не гниют, но в процессе эксплуатации и воздействия атмосферных влияний, они все равно повергаются процессам старения и деструкции. А нанесенный лакокрасочный слой защищает поверхность пластика от различных агрессивных воздействий и, следовательно, продлевает срок его службы.

Если в условиях производства окрашивание пластмассовых поверхностей производится очень просто — в данном случае речь идет о большом количестве новых одинаковых деталей из одной и той же пластмассы (да и технологии там свои), то маляр в авторемонтной мастерской сталкивается с проблемами разнородности материалов различных деталей.

Вот здесь то и приходится ответить себе на вопрос: «Что вообще такое пластмасса? Из чего ее делают, каковы ее свойства и основные виды?».

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Пластмассами называются материалы, основной составной частью которых являются такие высокомолекулярные органические соединения, которые образуются в результате синтеза или же превращений природных продуктов. При переработке в определенных условиях они, как правило, проявляют пластичность и способность к формованию или

деформации.

Если из такого сложного даже для чтения, а не только для понимания, описания убрать первое слово «пластмассами», пожалуй, вряд ли кто догадается, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Пластмассы» или «пластические массы» назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

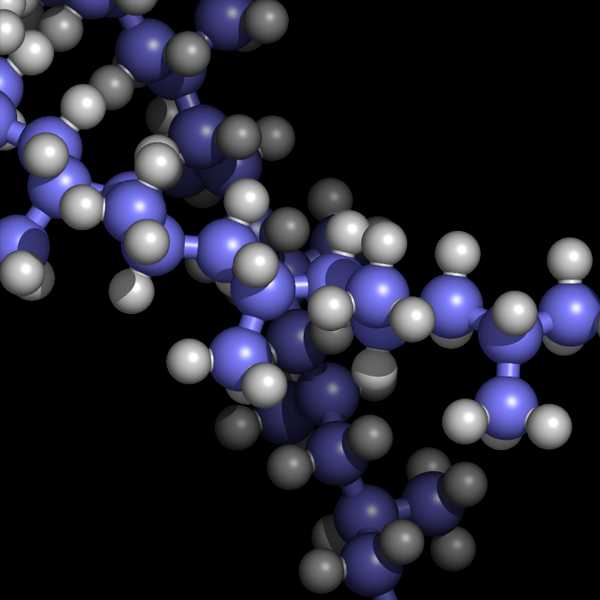

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в единое целое.

Цепочки молекул полипропилена

По происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы:

Теперь вы наверное догадались, откуда берутся названия пластмасс. К названию мономера добавляется приставка «поли-» («много»): этилен → полиэтилен, пропилен → полипропилен, винилхлорид → поливинилхлорид и т.д.

Международные краткие обозначения пластмасс являются аббревиатурами их химических наименований. Например, поливинилхлорид обозначают как PVC (Polyvinyl chloride), полиэтилен — PE (Polyethylene), полипропилен — PP (Polypropylene).

Кроме полимера (его еще называют связующим) в состав пластмасс могут входить различные наполнители, пластификаторы, стабилизаторы, красители и другие вещества, обеспечивающие пластмассе те или иные технологические и потребительские свойства, например текучесть, пластичность, плотность, прочность, долговечность и т.д.

Виды пластмасс

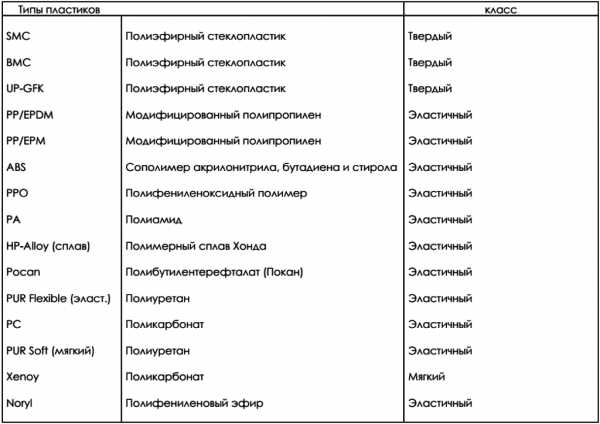

Пластмассы классифицируют по разным критериям: химическому составу, жирности, жесткости. Но главным критерием, который объясняет природу полимера, является характер поведения пластика при нагревании. По этому признаку все пластики делятся на три основные группы:

- термопласты;

- реактопласты;

- эластомеры.

Принадлежность к той или иной группе определяют форма, величина и расположение макромолекул, наряду с химическим составом.

Термопласты (термопластичные полимеры, пластомеры)

Термопласты — это пластмассы, которые при нагреве плавятся, а при охлаждении возвращаются в исходное состояние.

Эти пластмассы состоят из линейных или слегка разветвленных молекулярных цепей. При невысоких температурах молекулы располагаются плотно друг возле друга и почти не двигаются, поэтому в этих условиях пластмасса твердая и хрупкая. При небольшом повышении температуры молекулы начинают двигаться, связь между ними ослабевает и пластмасса становится пластичной. Если нагревать пластмассу еще больше, межмолекулярные связи становятся еще слабее и молекулы начинают скользить относительно друг друга — материал переходит в эластичное, вязкотекучее состояние. При понижении температуры и охлаждении весь процесс идет в обратном порядке.

Если не допускать перегрева, при котором цепи молекул распадаются и материал разлагается, процесс нагревания и охлаждения можно повторять сколько угодно раз.

Это особенность термопластов многократно размягчаться позволяет неоднократно перерабатывать эти пластмассы в те или иные изделия. То есть теоретически, из нескольких тысяч стаканчиков из-под йогурта можно изготовить одно крыло. С точки зрения защиты окружающей среды это очень важно, поскольку последующая переработка или утилизация — большая проблема полимеров. Попав в почву, изделия из пластика разлагаются в течение 100–400 лет!

Кроме того, благодаря этим свойствам термопласты хорошо поддаются сварке и пайке. Трещины, изломы и деформации можно легко устранить посредством теплового воздействия.

Большинство полимеров, применяемых в автомобилестроении, являются именно термопластами. Используются они для производства различных деталей интерьера и экстерьера автомобиля: панелей, каркасов, бамперов, решеток радиатора, корпусов фонарей и наружных зеркал, колпаков колес и т.д.

К термопластам относятся полипропилен (РР), поливинихлорид (PVC), сополимеры акрилонитрила, бутадиена и стирола (ABS), полистирол (PS), поливинилацетат (PVA), полиэтилен (РЕ), полиметилметакрилат (оргстекло) (РММА), полиамид (РА), поликарбонат (PC), полиоксиметилен (РОМ) и другие.

Реактопласты (термореактивные пластмассы, дуропласты)

Если для термопластов процесс размягчения и отверждения можно повторять многократно, то реактопласты после однократного нагревания (при формовании изделия) переходят в нерастворимое твердое состояние, и при повторном нагревании уже не размягчаются. Происходит необратимое отверждение.

В начальном состоянии реактопласты имеют линейную структуру макромолекул, но при нагревании во время производства формового изделия макромолекулы «сшиваются», создавая сетчатую пространственную структуру. Именно благодаря такой структуре тесно сцепленных, «сшитых» молекул, материал получается твердым и неэластичным, и теряет способность повторно переходить в вязкотекучее состояние.

Из-за этой особенности термореактивные пластмассы не могут подвергаться повторной переработке. Также их нельзя сваривать и формовать в нагретом состоянии — при перегреве молекулярные цепочки распадаются и материал разрушается.

Эти материалы являются достаточно термостойкими, поэтому их используют, например, для производства деталей картера в подкапотном пространстве. Из армированных (например стекловолокном) реактопластов производят крупногабаритные наружные кузовные детали (капоты, крылья, крышки багажников).

К группе реактопластов относятся материалы на основе фенол-формальдегидных (PF), карбамидо-формальдегидных (UF), эпоксидных (EP) и полиэфирных смол.

Эластомеры

Эластомеры — это пластмассы с высокоэластичными свойствами. При силовом воздействии они проявляют гибкость, а после снятия напряжения возвращают исходную форму. От прочих эластичных пластмасс эластомеры отличаются способностью сохранять свою эластичность в большом температурном диапазоне. Так, например, силиконовый каучук остается упругим в диапазоне температур от -60 до +250 °С.

Эластомеры, так же как и реактопласты, состоят из пространственно-сетчатых макромолекул. Только в отличие от реактопластов, макромолекулы эластомеров расположены более широко. Именно такое размещение обуславливает их упругие свойства.

В силу своего сетчатого строения эластомеры неплавки и нерастворимы, как и реактопласты, но набухают (реактопласты не набухают).

К группе эластомеров относятся различные каучуки, полиуретан и силиконы. В автомобилестроении их используют преимущественно для изготовления шин, уплотнителей, спойлеров и т.д.

В автомобилестроении используются все три типа пластиков. Также выпускаются смеси из всех трех видов полимеров — так называемые «бленды» (blends), свойства которых зависят от соотношения смеси и вида компонентов.

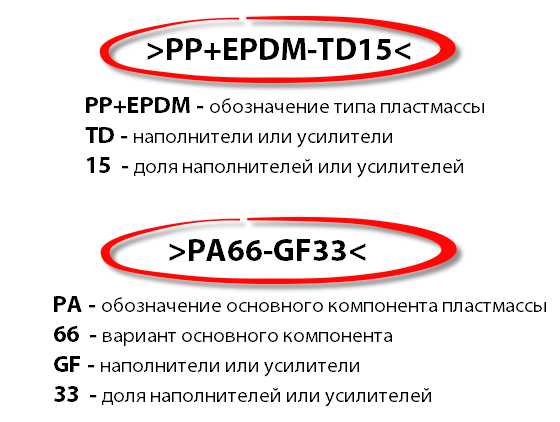

Определение типа пластика. Маркировка

Любой ремонт пластиковой детали должен начинаться с идентификации типа пластмассы, из которой изготовлена деталь. Если в прошлом это давалось не всегда просто, то сейчас «опознать» пластик легко — все детали, как правило, маркируются.

Обозначение типа пластмассы производители обычно выштамповывают с внутренней стороны детали, будь то бампер или крышка мобильного телефона. Тип пластика, как правило, заключен в характерные скобки и может выглядеть следующим образом: >PP/EPDM<, >PUR<, <ABS>.

Контрольное задание: снимите крышку своего мобильного телефона и посмотрите из какого типа пластмассы он сделан. Чаще всего это >PC<.

Вариантов подобных аббревиатур может быть множество. Все рассмотреть мы не сможем (да и нет в том необходимости), поэтому остановимся на нескольких наиболее распространенных в автомобилестроении типах пластмасс.

Примеры наиболее распространенных в автомобилестроении типов пластика

Полипропилен — РР, модифицированный полипропилен — PP/EPDM

Самый распространенный в автомобилестроении тип пластика. В большинстве случаев при ремонте поврежденных или окраске новых деталей нам придется иметь дело именно с различными модификациями полипропилена.

Полипропилен обладает, пожалуй, совокупностью всех преимуществ, какими только могут обладать пластмассы: низкой плотностью (0,90 г/см³ — наименьшее значение для всех пластмасс), высокой механической прочностью, химической стойкостью (устойчив к разбавленным кислотам и большинству щелочей, моющим средствам, маслам, растворителям), термостойкостью (начинает размягчаться при 140°C, температура плавления 175°C). Он почти не подвергается коррозионному растрескиванию, обладает хорошей способностью к восстановлению. Кроме того, полипропилен является экологически чистым материалом.

Характеристики полипропилена дают повод считать его идеальным материалом для автомобильной промышленности. За свои столь ценные свойства он даже получил титул «короля пластмасс».

На основе полипропилена изготовлены практически все бампера, также этот материал используется при изготовлении спойлеров, деталей салона, приборных панелей, расширительных бачков, решеток радиатора, воздуховодов, корпусов и крышек аккумуляторных батарей и т.д. В быту даже чемоданы изготавливаются из полипропилена.

При литье большинства вышеперечисленных деталей используется не чистый полипропилен, а его различные модификации.

«Чистый» немодифицированный полипропилен очень чувствителен к ультрафиолетовому излучению и кислороду, он быстро теряет свои свойства и становится хрупким при эксплуатации. По этой же причине нанесенные на него лакокрасочные покрытия не могут иметь долговечной адгезии.

Введенные же в полипропилен добавки — чаще в виде резины и талька — значительно улучшают его свойства и дают возможность его окрашивать.

Окрашиванию поддается только модифицированный полипропилен. На «чистом» полипропилене адгезия будет очень слабой! Из чистого полипропилена >РР< изготавливают бачки омывателей, расширительные емкости, одноразовую посуду, стаканчики и т.д.

Любые модификации полипропилена, какой бы длинной не была аббревиатура его маркировки, первыми двумя буквами обозначен все равно, как >РР…<. Наиболее распространенный продукт этих модификаций — >PP/EPDM< (сополимер полипропилена и этиленпропиленового каучука).

ABS (сополимер акрилонитрила, бутадиена и стирола)

ABS — эластичный, но в тоже время ударопрочный пластик. За эластичность отвечает составляющая каучука (бутадиена), за прочность — акрилонитрил. Этот пластик чувствителен к ультрафиолетовому излучению — под его воздействием пластик быстро стареет. Поэтому изделия из ABS нельзя долго держать на свету и нужно обязательно окрашивать.

Чаще всего используется для производства корпусов фонарей и наружных зеркал, решеток радиатора, облицовки приборной панели, обивки дверей, колпаков колес, задних спойлеров и т. п.

Поликарбонат — PC

Один из наиболее ударопрочных термопластов. Чтобы понять, насколько прочен поликарбонат, достаточно того факта, что это материал используется при изготовлении пуленепробиваемых банковских стоек.

Помимо прочности поликарбонаты характеризуются легкостью, стойкостью к световому старению и перепадам температур, пожаробезопасностью (это трудно воспламеняющийся самозатухающий материал).

К сожалению, поликарбонаты достаточно чувствительны к воздействию растворителей и имеют склонность к растрескиванию под воздействием внутренних напряжений.

Не подходящие агрессивные растворители могут серьезно ухудшать прочностные характеристики пластика, поэтому при покраске деталей, где прочность имеет первостепенное значение (например мотоциклетного шлема из поликарбоната) нужно быть особенно внимательными и четко следовать рекомендациям производителя, а иногда даже принципиально отказываться от окрашивания. Зато спойлеры, решетки радиатора и панели бамперов из поликарбоната можно красить без проблем.

Полиамиды — PA

Полиамиды — жесткие, прочные и при этом эластичные материалы. Детали из полиамида выдерживают нагрузки, близкие к нагрузкам, допустимым для цветных металлов и сплавов. Полиамид обладает высокой стойкостью к износу, химической устойчивостью. Он почти невосприимчив к большинству органических растворителей.

Чаще всего полиамиды используют для производства съемных автомобильных колпаков, различных втулок и вкладышей, хомутов трубок, языков замка дверей и защелок.

Полиуретан — PU, PUR

До широкого внедрения в производство полипропилена, полиуретан был самым популярным материалом для изготовления различных эластичных деталей автомобиля: рулевых колес, грязезащитных чехлов, покрытия для педалей, мягких дверных ручек, спойлеров и т.д.

У многих этот тип пластика ассоциируется с маркой Mercedes. Бамперы, боковые накладки дверц, порогов практически на всех моделях изготавливались до недавнего времени из полиуретана.

Производство деталей из этого типа пластмассы требует менее сложного оборудования чем для полипропиленовых. В настоящее время многие частные компании, как за рубежом, так и в странах бывшего Союза предпочитают работать именно с этим типом пластика для изготовления всевозможных деталей для тюнинга автомобилей.

Стеклопластики — SMC, BMC, UP-GF

Стеклопластики являются одним из важнейших представителей так называемых «армированных пластиков». Они изготавливаются на базе эпоксидных или полиэфирных смол (это реактопласты) со стеклотканью в качестве наполнителя.

Высокие физико-механические показатели, а также стойкость к воздействию различных агрессивных сред определили широкое применение этих материалов во многих областях промышленности. Всем известный продукт, используемый в производстве кузовов американских минивэнов.

При изготовлении изделий из стеклопластика возможно применение технологии типа «сэндвич», когда детали состоят из нескольких слоев различных материалов, каждый из которых отвечает определенным требованиям (прочности, химстойкости, абразивоустойчивости).

Легенда о неизвестном пластике

Вот мы держим в руках пластиковую деталь, не имеющую на себе никаких опознавательных знаков, никакой маркировки. Но нам позарез нужно выяснить ее химический состав или хотя бы тип — термопласт это или реактопласт.

Потому что, если речь идет, например, о сварке, то она возможна лишь с термопластами (для ремонта термореактивных пластмасс применяются клеевые композиции). Кроме того, свариваться могут только одноименные материалы, разнородные просто не взаимодействуют. В связи с этим возникает необходимость идентифицировать пластик «no name», чтобы правильно подобрать ту же сварочную присадку.

Идентификация типа пластика — задача непростая. Анализ пластмасс производится в лабораториях по различным показателям: по спектрограмме сгорания, реакции на различные реактивы, запаху, температуре плавления и так далее.

Тем не менее, существует несколько простейших тестов, позволяющих определить приблизительный химический состав пластика и отнести его к той или иной группе полимеров. Один из таких — анализ поведения образца пластика в открытом источнике огня.

Для теста нам понадобится проветриваемое помещение и зажигалка (или спички), с помощью которой нужно осторожно поджечь кусочек испытуемого материала. Если материал плавится, значит мы имеем дело с термопластом, если не плавится — перед нами реактопласт.

Теперь убираем пламя. Если пластик продолжает гореть, то это может быть ABS-пластик, полиэтилен, полипропилен, полистирол, оргстекло или полиуретан. Если гаснет — скорее всего это поливинилхлорид, поликарбонат или полиамид.

Далее анализируем цвет пламени и запах, образующийся при горении. Например, полипропилен горит ярким синеватым пламенем, а его дым имеет острый и сладковатый запах, похожий на запах сургуча или жженной резины. Слабым синеватым пламенем горит полиэтилен, а при затухании пламени чувствуется запах горящей свечи. Полистирол горит ярко, и при этом сильно коптит, а пахнет довольно приятно — у него сладковатый цветочный запах. Поливинилхлорид, наоборот, пахнет неприятно — хлором или соляной кислотой, а полиамид — горелой шерстью.

Кое-что о типе пластика может сказать и его внешний вид. Например, если на детали наблюдаются явные следы сварки, то оно наверняка изготовлено из термопласта, а если имеются следы снятых наждаком заусенцев, значит это термореактивная пластмасса.

Также можно провести тест на твердость: попробовать срезать небольшой кусочек пластмассы ножом или лезвием. С термопласта (он более мягкий) стружка будет сниматься, а вот реактопласт будет крошиться.

Или еще один способ: погружение пластика в воду. Этот метод позволяет довольно просто определить пластики, входящие в группу полиолефинов (полиэтилен, полипропилен и др.). Эти пластмассы будут плавать на поверхности воды, так как их плотность почти всегда меньше единицы. Другие полимеры имеют плотность больше единицы, поэтому они будут тонуть.

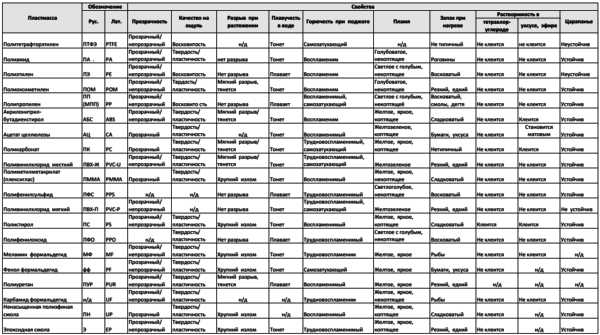

Эти и другие признаки, по которым можно определить тип пластика, представлены ниже в виде таблицы.

P.S. В следующей статье мы уделим внимание вопросам подготовки и покраски пластиковых деталей.

Бонусы

Полноразмерные версии изображений откроются в новом окне при нажатии на картинку!

Расшифровка обозначения пластмасс

Обозначения наиболее распространенных пластиков

Классификация пластиков в зависимости от жесткости

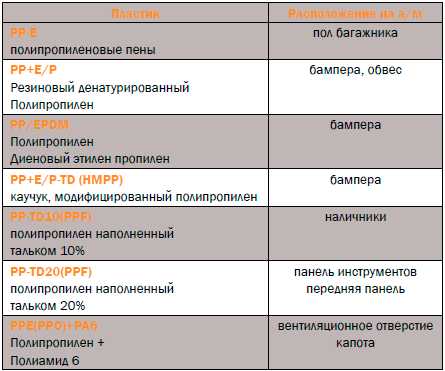

Основные модификации полипропилена и области их применения в автомобиле

Методы определения типа пластмассы

artmalyar.ru

Виды пластмасс и сферы их применения

Пластмассами называют такие материалы, которые содержат в качестве основного компонента (связующего) полимер. На определенной стадии получения пластмасс они обладают пластичностью, т. е. способностью под воздействием теплоты и давления принимать требуемую форму.

В наиболее полном по составу виде пластмассы состоят из полимера (связующего), наполнителя, пластификатора, красителя, стабилизатора, отвердителя, катализатора, смазывающего вещества. В отдельных случаях они состоят только из одного полимера, а в большинстве других — из полимера и некоторых перечисленных компонентов.

Полимер является основой любой пластмассы, он связывает компоненты пластмассы в монолитное целое, придает ей главные свойства.

Полимерами называют высокомолекулярные вещества, состоящие из огромных молекул (макромолекул), образующихся из многократно повторяющихся звеньев (цепей) мономера. Молекулярная масса полимеров составляет от нескольких тысяч до нескольких миллионов единиц.Если макромолекулы высокомолекулярных соединений состоят из нескольких видов повторяющихся звеньев, то их называют сополимерами. Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называется блоксополимером. Значительный интерес представляют так называемые привитые сополимеры, к макромолекулам которых «прививаются» боковые отростки молекул другого вещества. Благодаря этому можно получать материалы с новыми, заранее заданными свойствами.

В зависимости от химического состава полимеры делятся на органические, элементоорганические и неорганические, а в зависимости от происхождения или способа получения — на природные, искусственные и синтетические.

В настоящее время при производстве пластмасс наиболее часто используются синтетические полимеры (смолы) и значительно реже искусственные (эфиры, целлюлозы) и природные полимеры (каучук, асфальты и канифоль).

Пластмассы обладают самыми разнообразными свойствами. Механическая прочность отдельных видов пластмасс превышает прочность дерева, металла и керамики, в то же время они значительно легче этих материалов. Пластические массы могут быть не только твердыми, но и эластичными, как каучук, они отличаются высокими диэлектрическими свойствами и без труда подвергаются переработке в готовые изделия самых различных и сложных форм: легко прессуются, отливаются, шлифуются, полируются, вытягиваются в нити и пленки.

Эти замечательные качества пластических масс обеспечили им широчайшее распространение в технике при изготовлении деталей машин, приборов, в производстве летательных аппаратов, автомобилей, вагонов, судов и т. п., в медицине, быту и сельском хозяйстве. Трудно назвать отрасль народного хозяйства, в которой бы не нашли применения пластические массы. Пластические массы в зависимости от химической природы и (способа синтеза полимеров делятся на четыре группы:

1. Пластмассы на основе высокомолекулярных соединений, полученных цепной полимеризацией. К ним относятся пластмассы на основе полимеров этилена, винилового спирта и их производных.

2. Пластмассы на основе высокомолекулярных соединений, полученных поликонденсацией. К этой группе относятся пластмассы на основе фенолоальдегидных (фенопласты), аминоформальдегидных смол (аминопласты) и др.

3. Пластмассы, содержащие природные полимеры. К ним относятся простые и сложные эфиры целлюлозы (целлулоид, этролы), белковые вещества (галалит) и др.

4. Пластмассы на основе природных и нефтяных асфальтов, а также на основе смол.

Кроме того, в промышленности получают пластмассы смешанного типа, которые содержат смолы различных классов; при этом получают материалы, обладающие разнообразными свойствами.

В зависимости от типа полимеров, входящих в состав пластических масс, различают термопластичные пластмассы (термопласты) и термореактивные пластмассы.

За последние 20—30 лет активно развивались композиционные материалы на основе полимерных волокон. Они обладают уникальными свойствами: с одной стороны, выдерживают значительные статические нагрузки, а с другой — имеют высокую вязкость разрушения, то есть при ударе изделия из них не разлетаются вдребезги. Современная авиация, ракетно-космическая техника, судостроение немыслимы без полимерных композитов (армированных пластиков). Например, знаменитая ракета «Тополь-М» сделана из композитов. Даже твердое топливо для ракет — тоже полимерный композиционный материал.

Конструкционные пластмассы в строительстве применяют в составе элементов несущих и ограждающих конструкций сравнительно недавно. К ним относятся:

►

стеклопластики;

►

пенопласты;

►

оргстекло;

►

винипласт;

► воздухо-

и водонепроницаемые ткани и пленки;

►

древесные пластики.

Стеклопластики – это листовой материал из стеклянных волокон или тканей,

связанных синтетической смолой.

Стеклянные волокна (наполнитель) служат армирующими элементами: они воспринимают

основные нагрузки при работе материалов конструкций. Смола не только связывает

стеклянные волокна, но и распределяет усилия между ними, защищает материал от

внешних воздействий.

Использование стеклопластиков началось еще во время Второй мировой войны, когда из них стали делать планеры, а затем и корпуса для минных тральщиков, но массовое внедрение композитов не только в военную, но и в гражданскую технику произошло в последнюю четверть минувшего века. Отчасти это связано с тем, что новые материалы требуют и нового конструкторского мышления, поскольку композит формируется сразу в процессе изготовления детали.

Пенопласты – это ячеистые газонаполненные конструкционные пластмассы. Они представляют собой нетвердую пену, состоящую из массы замкнутых ячеек, заполненных воздухом или безвредным газом. Пенопласты образуются путем горячего вспенивания термопластичных смол или введением отвердителей и пенообразователей в состав термореактивных смол в процессе их твердения.

Древесные пластики – материалы, полученные соединением продуктов переработки натуральной древесины синтетическими смолами. Древеснослоистые пластики – листы или плиты, изготовленные из тонкого лущеного шпона, пропитанного и склеенного формальдегидными полимерами термореактивного типа при высокой температуре и под большим давлением.

Надо сказать, что в природе все конструкционные материалы, и жесткие и мягкие, построены по композиционному принципу. В качестве примера можно привести древесину, в которой волокна натурального полимера — целлюлозы склеены лигнином.

Одно из главных направлений дальнейшего развития — создание градиентных материалов, свойства которых изменяются от точки к точке. И здесь опять подсказку нам дает природа. Возьмем, например, иглу дикобраза или шип розы. Они «сделаны» из природных органических полимеров, то есть, по сути, из мягких материалов, но при этом благодаря неоднородной структуре не сминаются и обладают удивительной прочностью. Сейчас многие научные коллективы, в том числе и в Институте химической физики РАН, ведут работы по созданию пластичных неорганических материалов, которые легко поддавались бы переработке и не были хрупкими. Думаю, что лет через двадцать неорганические полимеры и неорганически-органические композиты смогут заменить многие строительные, конструкционные и другие материалы, получат дальнейшее развитие так называемые смарт-материалы, или, если перевести этот термин с английского, «умные» материалы которые способны изменять свои свойства в зависимости от внешних условий. В авиастроении такие материалы уже есть, но пока их мало и они не очень распространены.

На сегодняшний день почти все органические полимеры производят из нефти или, в небольших количествах, из газа. Запасы и того и другого не безграничны. Поэтому одна из основных задач, которую предстоит решить ученым в последующие 20—30 лет, — переход на получение полимерных материалов из возобновляемого сырья. Таким сырьем могут служить целлюлоза и хитин, но их переработка — экологически грязное производство. Можно надеяться, что в недалеком будущем появятся чистые технологии переработки; научный задел в этой области уже есть.

Применение неметаллических материалов обеспечивает значительную экономическую эффективность; коэффициент использования пластмасс, полимеров и стеклопластиков достигает 0,9—0,95, так как оформление изделий из них осуществляется пластическими методами с небольшими отходами. Пластмассы, полимеры и стеклопластики обеспечивают меньшую (в 5—6 раз) трудоемкость и более низкую себестоимость изделий по сравнению с металлами.

biofile.ru

Широкое применение — пластмасса — Большая Энциклопедия Нефти и Газа, статья, страница 1

Широкое применение — пластмасса

Cтраница 1

Широкое применение пластмасс в современной тех нике объясняется их характерными физико-химическими и механическими свойствами. Сравнительно небольшая плотность ( 0 5 — 1 8 г / см3), значительная механическая прочность и высокие фрикционные качества способствуют в отдельных случаях применению пластмасс в качестве заменителей металлов и сплавов. Пластики, например, используются как заменители бронзы, олова и баббита, применяемых для изготовления подшипни-i ков. [1]

Широкое применение пластмасс во всех областях техники и в быту объясняется не только разнообразием их свойств, но и несложными способами получения из пластмасс изделий, характеризующимися небольшой трудоемкостью и высокой производительностью. Так, для прессования из пластмассы кожуха электросчетчика требуется около 2 минут, тогда как на изготовление того же кожуха из листового металла затрачивается не менее 15 минут. [3]

Широкое применение пластмасс в производстве масляных трансформаторах сдерживается, так как существующие марки недостаточно надежны при длительной работе в разогретом трансформаторном масле. [4]

Широкое применение пластмасс в современной технике объясняется их характерными физико-химическими и механическими свойствами. Сравнительно небольшой удельный вес ( 0 5 — 1 8 г / см3), значительная механическая прочность и высокие фрикционные качества способствуют в отдельных случаях применению пластмасс в качестве заменителей металлов и сплавов. Пластики, например, используются как заменители бронзы, олова и баббита, применяемых для изготовления подшипников. [5]

Широкое применение пластмасс в машиностроении объясняется их положительными свойствами: малая плотность, удовлетворительная механическая прочность, не уступающая в ряде случаев цветным металлам и сплавам и чугуну; химическая стойкость, водо -, масло — и бензостойкость; высокие электроизоляционные, фрикционные и антифрикционные, шумо-и вибропоглощающие свойства; возможность окрашивания в любой цвет; малая трудоемкость переработки в детали машин. Прозрачность отдельных видов пластмасс превышает прозрачность стекла. [6]

Широкое применение пластмасс в качестве машиностроительных материалов объясняется тем, что отдельные виды пластмасс обладают теми или другими положительными свойствами, из которых основными являются: малый удельный вес, удовлетворительная механическая прочность, химическая стойкость, высокие антифрикционные свойства или хорошие фрикционные качества, высокие электроизоляционные свойства, хорошие оптические свойства, шумопоглощающие и вибропоглощающие свойства, сравнительно небольшая трудоемкость изготовления различных деталей машин и других изделий и во многих случаях небольшая стоимость. [7]

Широкое применение пластмасс в качестве машиностроительных материалов объясняется тем, что отдельные виды пластмасс обладают теми или другими положительными свойствами, из которых основными являются: малый удельный вес, удовлетворительная механическая прочность, химическая стойкость, высокие антифрикционные свойства или хорошие фрикционные качества, высокие электроизоляционные свойства, хорошие оптические свойства, шумопоглощающие и вибро-поглощающие свойства, сравнительно небольшая трудоемкость изготовления различных деталей машин и других изделий и во многих случаях небольшая стоимость. [8]

Широкое применение пластмасс во всех областях техники и в быту объясняется не только разнообразием их свойств, но и несложными способами получения из пластмасс изделий, характеризующимися небольшой трудоемкостью и высокой производительностью. Так, для прессования из пластмассы кожуха электросчетчика требуется около 2 минут, тогда как на изготовление того же кожуха из листового металла затрачивается не менее 15 минут. [10]