Применение легированных сталей

Легирующие элементы придают стали специальные свойства, например, жаропрочные, коррозионно-стойкие, быстрорежущие, электротехнические, немагнитные, окалиностойкие и другие стали. Некоторые легированные стали, особенно коррозионно-стойкие, незаменимы в металлургической и химической промышленности, так как служат конструкционным материалом для изготовления аппаратуры и ее деталей, работающих в условиях одновременного воздействия высоких температур, давлений и агрессивных химических сред.

К недостаткам легированных сталей следует отнести высокую стоимость, сложность термической обработки, дефицитность некоторых легирующих элементов.

Конструкционные легированные стали. Их используют для изготовления деталей машин и механизмов, приборов, ответственных металлических конструкций. К этой группе относят среднелегированные и в основном низколегированные стали. Низколегированная сталь является переходной между углеродистыми и легированными сталями, она по своей основе соответствует малоуглеродистой стали (0,1 – 0,2%С), легированной кремнием, марганцем, хромом, никелем, медью, ванадием, ниобием и некоторыми другими элементами в небольших количествах.

Марганцовистые стали выпускают следующих марок: 10Г2, 14Г2, 35Г2, 50Г2 и др. Сталь 10Г2 отличается высокой пластичностью, хорошей свариваемостью, применяется для изготовления змеевиков, фланцев, штуцеров, пучков труб и крепежных деталей. Изделия из нее могут работать при низких температурах (до –70°С). Стали 35Г2, 50Г2 имеют повышенную износостойкость и служат для изготовления осей, небольших коленчатых валов, штоков, шестерен, пружин, амортизаторов. Марганцовистые стали хорошо поддаются обработке резанием и штамповке в холодном состоянии. Однако после закалки эти стали склонны к короблению и появлению трещин. При добавлении хрома и титана склонность марганцовистых сталей к таким дефектам существенно снижается.

Хромистые, хромоникелевые стали делят на цементуемые и улучшаемые. Из цементуемых сталей (например, 15Х, 20Х, 15ХРА, 12Х2Н4А, 18ХГТ) изготовляют детали (зубчатые колеса, шестерни, плунжеры, шлицевые валики, поршневые пальцы, толкатели и др.) относительно небольших размеров, работающие на износ при тяжелых нагрузках и имеющие высокие твердость поверхностного слоя и прочность сердцевины. Улучшаемые стали (например, 35Х, 38ХА, 35ХРА, 37ХН3А, 38ХНЗМФ) обладают высокой прочностью, пластичностью, высоким пределом выносливости, малой чувствительностью к отпускной хрупкости, хорошей прокаливаемостью (глубина закалки до 20 мм). Из них изготовляют детали крупных сечений, такие, как роторы турбокомпрессоров, фрикционные диски прессов, кривошипы, валы больших диаметров, шестерни крупных размеров и др.

Инструментальные легированные стали. Общие требования для всех инструментальных сталей – высокая твердость и прочность при удовлетворительной вязкости, хорошая износостойкость. Кроме того, инструментальные стали должны хорошо закаливаться, а сталь для режущего инструмента должна иметь высокую теплостойкость (красностойкость). Инструментальные стали применяют для изготовления режущего, ударно-штампового и измерительного инструмента.

Для режущего инструмента применяют низколегированные инструментальные стали с суммарным содержанием легирующих элементов от 1 до 6 % и углерода от 0,9 до 1,2 %. Основные легирующие элементы для сталей этой группы – хром, вольфрам или ванадий, которые, являясь сильными карбидообразующими элементами, несколько увеличивают твердость закаленной стали и значительно повышают ее износостойкость. Из сталей X, 9ХС, ХВГ, ХВСГ изготовляют сверла, фрезы, метчики, плашки, развертки, протяжки. На инструменте ставят клеймо с обозначением марки стали.

Для изготовления режущего инструмента, работающего при высоких скоростях резания и применяемого для обработки труднообрабатываемых материалов, применяют быстрорежущие стали, которые относят к высоколегированным сталям. Основные легирующие элементы для быстрорежущих сталей вольфрам, кобальт, молибден (более 1%) , ванадий, хром. Стали Р9Ф5, Р9К10, Р18К5Ф2, Р18, Р6М5 сохраняют красностойкость до 650 °С и твердость не ниже HRC 60. Высокие режущие свойства быстрорежущей стали достигаются термической обработкой, состоящей из нагрева до 1270—1290°С и последующего трехкратного отпуска при 560°С.

Легированные стали и сплавы с особыми свойствами. К этой группе относятся стали и сплавы на основе железа, в которых суммарное содержание легирующих элементов составляет более 10%: коррозионно-стойкие, износостойкие, жаропрочные, жаростойкие, магнитные, немагнитные, электротехнические, с особыми упругими свойствами и др.

Коррозионно-стойкие стали и сплавы получают при легировании железа с элементами, повышающими электрохимический потенциал сплава. Таким элементом, в частности, является хром. Сплавы, содержащие более 12% хрома, имеют электроположительный потенциал и обладают хорошей коррозионной стойкостью на воздухе, в воде, растворах солей, во многих щелочах, органических, а также в неорганических кислотах (в зависимости от их концентрации) и в других агрессивных средах. В состав этих сталей вводят также никель, марганец, титан, молибден.

Коррозионно-стойкие стали применяют для изготовления гальванических ванн, ванн промывки деталей в горячей воде, для изготовления деталей насосов для перекачки электролитов, теплообменной аппаратуры.

Коррозионно-стойкие хромистые стали 08X13, 12X13, 20X13, 30X13, 40X13, 12X17, 15Х25Т, 08Х17Т, 14Х17Н2 обладают достаточной стойкостью в условиях загрязненного воздуха, воды, пара, в растворах щелочей слабой концентрации, в некоторых кислотах. Наибольшая коррозионная стойкость указанных марок сталей достигается после термической обработки.

Хромоникелевые и хромоникелемолибденовые коррозионно-стойкие стали 12Х18Н9, 12Х18Н9Т, 04Х18Н10, Х17Н13М2Т, 14Х17Н2, 06ХН28МДТ получают увеличением содержания хрома или добавлением небольших количеств никеля к хромистой стали для увеличения ее коррозионной стойкости. Эти стали менее прочны, чем хромистые, но более пластичны. Широко применяют для сварных конструкций, работающих в высокоагрессивных средах, для изготовления деталей машин, используемых в пищевой промышленности.

Кроме того, из этих сталей изготовляют детали теплообменных аппаратов, мембран, сильфонов, вентиляторов (эксплуатирующихся в химических цехах). Для получения наибольшей коррозионной стойкости эти стали закаливают в воде после нагрева при 1100—1150°С.

Для экономии дорогостоящего никеля его частично заменяют марганцем. Например, сталь 10Х14Г14Н3 рекомендуется как заменитель стали 12Х18Н9; 08Х18Г8Н2Т как заменитель стали 08Х18Н10Т.

Эти стали и сплавы применяют для изготовления деталей и узлов автоматических линий нанесения гальванопокрытий (универсальных роботов, транспортируемых подвесок, устройств для загрузки деталей в гальванический барабан и др.).

Магнитные стали и сплавы в зависимости от магнитных свойств – значений коэрцитивной силы и магнитной проницаемости – делят на магнитно-твердые и магнитно-мягкие.

Магнитно-твердые стали и сплавы применяют для изготовления постоянных магнитов, они имеют большую коэрцитивную силу (напряженность магнитного поля, которое должно быть приложено к образцу для того, чтобы его размагнитить). Магниты небольшой мощности делают из хромистой стали и хромокобальтовой стали. Для изготовления магнитов небольшого размера, но большой мощности применяют магнитный сплав ЮНДК24 (9 % А1; 13,5 % Ni; 3 % Сu; 24 % Сo; остальное – железо), у него очень высокая коэрцитивная сила.

Магнитно-мягкие стали и сплавы обладают малой коэрцитивной силой и большой магнитной проницаемостью. К ним относят электротехническую нелегированную сталь или технически чистое железо и железоникелевые сплавы (пермаллои).

Жаропрочными называют стали и сплавы, способные работать в нагруженном состоянии и сохранять достаточную механическую прочность при высоких температурах (500—1000°С) в течение определенного времени от 100 до 100 000 ч.

Основными легирующими элементами в этих сталях и сплавах являются хром и никель. Для упрочнения сплава и уменьшения скорости ползучести добавляют тугоплавкие металлы: молибден, ниобий, вольфрам. Разработаны различные марки этих сталей, например 15Х11МФ, 15Х25Т, 09Х14Н16Б, ХН45Ю, 20Х23Н18; 40Х9С2, ХН70Ю, ХН77ТЮР. Жаропрочные стали используют преимущественно в котло- и турбиностроении.

Кроме рассмотренных выше сталей и сплавов в различных отраслях промышленности применяют также другие стали и сплавы: высокопрочные мартенситно-стареющие, графитизированные, стали и сплавы для работы при низких (ниже -80°С) температурах, сплавы с особыми тепловыми и упругими свойствами и др.

studfiles.net

Структура, свойства, применение легированных сталей.

Московский государственный технический

университет им. Н.Э.Баумана

Калужский филиал

Е.В. АкулиничевМетодические указания к лабораторным работам по курсу «Материаловедение»

Под редакцией проф. Лебедева В.В.

Калуга 2002 г.

УДК 669.01

Данное методическое указание издается в соответствии с учебным планом

специальностей 200100; 320700; 120100; 120500; 120200; 170900; 311300;

Указание рассмотрено и одобрено: кафедрой «Материаловедение»

Протокол № ________от________

__________________зав. кафедрой В.Г. Косушкин

методической комиссией Калужского филиала

Протокол № ________от________

Председатель методической

__________________комиссии А.В.Максимов

Рецензент ____________________доцент кафедры М2-КФ

Г.В. Орлик

Автор _______________________ ст. преподаватель Е.В.Акулиничев

Аннотация.

В методических указания рассматривается роль легирующих элементов на формирование структуры и свойств, классификация легированных сталей по структуре после нормализации. Приводятся сведения о свойствах и применении сталей различных структурных классов.

Лабораторная работа №10 Структура, свойства, применение легированных сталей

Цель работы: Изучить микроструктуру некоторых легированных сталей и установить связь между химическим составом, структурой и свойствами.

Задание и порядок выполнения работы;

Зарисовать С-кривые для сталей разных структурных классов и кратко описать влияние легирующих элементов на положение С-кривых, а также на положение мартенситных точек М я и М к.

Изучить под микроскопом и схематично зарисовать микроструктуру сталей перлитного, мартенситного, аустенитного, ферритного и карбидного классов в нормализованном состоянии,

Под каждым рисунком указать марку стали, её структурный класс, структурные составляющие.

Выписать в виде таблицы марки исследуемых сталей, их химический состав, рекомендуемые режимы термической обработки, изменение структуры при термообработке, а также свойства и примерное назначение (см. табл.5).

Кратко описать, какова роль легирующих элементов в исследуемых марках сталей.

Зарисовать схему термической обработки быстрорежущей стали в координатах « температура-время»,

Описать особенности термической обработки и изменения структуры и свойств, происходящие при термообработке.

Необходимые материалы и оборудование

Комплект микрошлифов;

Металлографический микроскоп МИМ — 7;

Легированные стали

Легированными называют стали, в которые вводятся специальные легирующие элементы, способные улучшать механические, технологические, эксплуатационные свойства, а в некоторых случаях придавать стали особые физические или химические свойства.

Легирующие элементы могут растворяться в феррите, аустените., цементите, образовывать специальные карбиды (карбиды легирующих элементов в отличии от карбида железа) или интерметаллидные соединения с железом и между собой, например, FeCr, FeV и т.д.

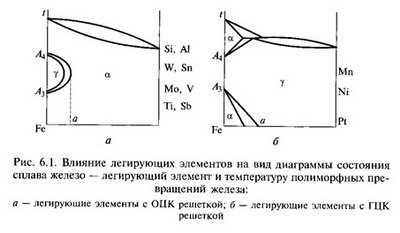

Растворяясь в аустените или феррите, легирующие элементы упрочняют эти фазы, делают их более устойчивыми против распада при

нагреве и охлаждении, изменяя температуры фазовых превращений и структуру сталей.

studfiles.net

ПРИМЕНЕНИЕ ЛЕГИРОВАННЫХ СТАЛЕЙ

Поиск Лекций

Легированные стали, содержащие менее 0,25% С, могут применяться в качестве строи тельных либо котельных. Основная цель легирования строительных сталей — повышение уровня прочности и снижение температуры хладноломкости Tx (температура перехода из вязкого в хрупкое состояние). Для повышения прочности применяют легирование марганцем либо марганцем совместно с кремнием. Такой прочностью обладают строительные стали, например, марок 14Г2 и 17ГС; такое легирование позволяет использовать эти марки сталей при температурах до -40°С. Добавки хрома и никеля позволяют снизить температуру хладноломкости до -60°С (стали ЮХСНД, 15ХСНД).

Основное применение легированные стали нашли в различных отраслях машиностроения, транспорта и энергетики. Стали, содержащие 0,1-0,2% С, могут применяться для изготовления деталей с цементованной поверхностью (цементуемые легированные стали). К ним относятся стали 15Х.20Х, 20ХН, применяемые для изготовления деталей сложной формы, но работающие при сравнительно невысоких удельных давлениях. Для повышенных нагрузок используют стали 18ХГТ, 12ХНЗА, а для высоких напряжений — сталь типа 18Х2Н4ВА (сталь мартенситного класса).

Легированные стали, содержащие 0,3- 0,5% С, относятся к улучшаемым сталям. Напомним, что «улучшение» — это специальная термическая обработка, состоящая из закалки и последующего высокого (600-650°С) отпуска. Такая обработка обеспечивает высокий уровень ударной вязкости, поэтому детали из улучшаемых сталей могут выдерживать внезапные перегрузки. превышающие расчетные, работать в условиях ударного нагружения, знакопеременных нагрузок и т.п.

Для конкретного назначения таких сталей очень важной характеристикой является прокаливаемость (глубина проникновения внутрь детали закаленного мартенситного слоя). Величина прокаливаемости должна быть такой, чтобы обеспечить сквозную закалку детали по всему сечению.

Для деталей толщиной до 30-40 мм используют стали, легированные одним элементом (40Х, 40Г). Легирование двумя и более элементами увеличивает прокаливаемость до 60 мм (сталь 40ХН) и даже свыше 100 мм (сталь 40ХНМ). Чтобы сэкономить дефицитный никель, применяют комплексное легирование улучшаемых сталей более дешевыми элементами марганцем, кремнием, хромом.

ПРОИЗВОДСТВО ЧУГУНА

Железоуглеродистые сплавы, называемые чугунами, содержат более 2% углерода. Кроме углерода в чугунах всегда присутствуют кремний (до 4%), марганец (до 2%), также фосфор и сера (в повышенном по сравнению со сталью количестве). Чугун является основным исходным материалом для получения стали, на это расход дуется примерно 80-85% производимого в стране чугуна. Вместе с тем чугун-наиболее распространенный в промышленности литейный сплав.

Исходным материалом для выплавки чугуна служат железные руды. Рудный материал представляет собой различные окислы железа. Железные руды содержат и пустую породу, состоящую из кварца и песчаников с примесью глин. Железные руды относительно богаты. Наиболее богатые руды содержат 60% железа и больше, наиболее бедные (но используемые в металлургической промышленности) – 30-40%.

Для удаления из доменной печи тугоплавкой пустой породы и золы (продукт сгорания топлива) использую доменные флюсы, которые выбирают в зависимости от вида пустой породы. В качественных рудах пустая порода, как правило, содержит избыток SiO2, т. е. является кислой. Поэтому в качестве флюса используют сильноосновные материалы, главным образом известняк СаСО3, содержащий после обжига 50-55% СаО.

Вводимый в доменную печь флюс сплавляется с пустой породой руды и золой, образуя легкоплавкий сплав-доменный шлак, который удаляется затем из печи через специальную шлаковую летку. Избыток извести в доменном шлаке способствует также удалению из чугуна серы.

Основные требования к доменному топливу — высокая теплотворность, малое содержание золы, отсутствие вредных примесей, прежде всего, серы. Топливо в доменных печах служит не только источником теплоты, но и реагентом, обеспечивающим восстановление железа из руды и образование чугуна (за счет науглерожирания железа). Главным видом топлива в доменных печах является кокс; он содержит 10-13% золы и не более 2% серы.

Однако кокс — дорогое и дефицитное топливо. На заводах СССР впервые в мировой практике применена технология доменной плавки с применением природного газа. Вдувание 60 — 100 м3 природного газа на 1 т выплавляемого чугуна снижает расход кокса на 10-15%, повышает восстановительную способность доменных газов, обеспечивает более высокую производительность доменной печи. Наиболее эффективным является использование природного газа в сочетании с высокотемпературным дутьем, обогащенным кислородом.

Подготовка руды к плавке заключается в ее дроблении до нужного размера (10-80 мм), сортировка по классам крупности на специальных механических грохотах и обогащении руды. Для плавки обогащают около 80% всей руды, доводя содержание железа в концентраторах до 60- 65%. Основным способом обогащения железной руды является магнитный. Тонкоизмельченную руду помещают в магнитное поле, где магнитные частицы руды отделяются от пустой породы (сухая магнитная сепарация). При мокрой сепарации руда при воздействии на нее магнитного поля одновременно промывается водой.

Получаемые в результате обогащения тонкоизмельченные концентраты могут уноситься из доменной печи восходящим потоком горячих газов. Это нарушает ход выплавления чугуна и снижает производительность домны. Поэтому необходимо железнорудное сырье подвергать окускованию — агломерации или скатыванию.

Агломерация — это процесс окускования мелкой руды спеканием. Руду предварительно подвергают увлажнению и окомкованию до размера комочков не менее 5 мм. В газовой печи при температуре 1300-1500°С происходит спекание шихты (смеси рудной пыли, концентрата, металлической стружки и т.п.) в пористый продукт — агломерат.

При агломерации происходит восстановление окислов железа и, что особенно важно, на 85- 95% из руды удаляется наиболее вредная примесь — сера. Куски агломерата размером более 10 мм направляются в доменный цех. Более мелкий агломерат возвращается на переработку.

Другим эффективным способом окусковывания тонкоизмельченных концентратов является окатывание (производство окатышей). Для лучшего скатывания-гранулирования – шихту увлажняют и в ее состав добавляют некоторое количество связующего, например бентонитовой глины. Сырые окатыши диаметром 20-30 мм получают во вращающихся барабанах, конусных или тарельчатых грануляторах. Затем окатыши сушат при 200-400°С, после чего обжигают при 1300-1400°С, в результате чего они приобретают высокую прочность и не разрушаются при загрузке в доменную печь. Применение окаты шей — прогрессивное направление в подготовке доменной шихты.

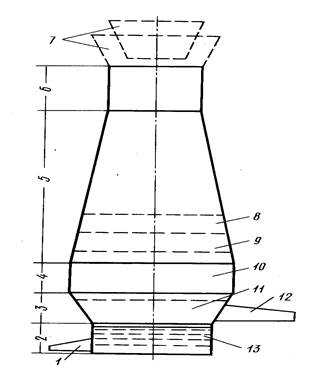

Устройство доменной печи. Доменная печь вертикальная печь шахтного типа. Высота ее (до 35 м) в 2,5-3 раза превышает диаметр наиболее утолщенной части (рис. 46). Стенки печи выкладывают из огнеупорных материалов (шамота). Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов — углеродистых (графитизированных) блоков. Кроме того, предусмотрены циркуляционные устройства для охлаждения стенок печи (на 3/4 высоты) водой. Кладка печи снаружи заключена в стальной кожух, стенки которого имеют толщину до 40 мм.

С увеличением полезного объема доменных печей повышается их экономичность. Современные крупные доменные печи имеют объем до 5000 м3.

Воздух для горения топлива вдувается через 14-36 фурм в верхнюю часть горна печи (для выплавки 1 т чугуна требуется до 3000 м3воздуха). Значительный эффект дало применение высокотемпературного (1200-1300°С) дутья, обогащенного кислородом.

Доменная печь работает непрерывно в течение 5-10 лет. По мере необходимое т в нее загружают отдельными порциями шихтовые материалы, периодически выпускают готовый чугун и шлак, непрерывно удаляют доменные газы. Доменная печь работает по принципу противотока. Шихтовые материалы — агломерат, кокс и др. загружают сверху с помощью засыпного аппарата. Для выплавки 1 т чугуна расходуется в среднем 1,8 т офлюсованного агломерата, 550 кг кокса. Навстречу опускающимся материалам снизу вверх движется поток горячих газов, образующихся при сгорании топлива.

Процесс восстановления железа происходит последовательно от высших окислов к низшим и далее к чистому металлу (принцип А. А. Байкова): Fе2О3→Fе3О→ FеО→Fе.

Главными восстановителями железа в доменной печи являются образующиеся в результате взаимодействия углекислого газа с углеродом кокса окись углерода СО и твердый углерод кокса.

Косвенное восстановление Fe2О3 начинается при температурах 400-500°С в верхней части печи. По мере опускания рудных материалов повышаются температура и содержание СО в доменных газах; при этом создаются условия для окончательного восстановления железа. Эти процессы заканчиваются в нижней части печи при температурах 900-950°С.

Рис. 46. Профиль рабочего пространства доменной печи.

1- чугунная летка, 2 – горн, 3 – заплечики, 4 – распер, 5 – шахта, 6 – колошник, 7 – засыпной аппарат, 8 – горизонт образования чугуна, 9 – горизонт образования шлака, 10 – зона горения кокса, 11 – слой шлака, 12 — шлаковая летка, 13 – расплавленный чугун.

Одновременно в шахте печи проходит также косвенное восстановление окислов железа водородом. Прямое восстановление твердым углеродом кокса происходит .при температурах 950- 1000°С и выше (зона распара печи, см. на рис. 46). Процесс восстановления железа заканчивается при 1300-1400°С; получаемое железо находится в твердом состоянии в виде пористой (губчатой) массы. Такое железо подвергается затем науглероживанию и в нижней части шахты начинается плавление сплава (чугуна). Жидкий чугун, стекая вниз, омывает ‘куски раскаленного кокса и дополнительно интенсивно науглероживается. В нем также растворяются восстановленный марганец, кремний, сера и другие примеси. Конечный состав чугуна устанавлдвается в горне.

Шлакообразование начинается примерно в распаре печи. Химический состав шлака определяет состав чугуна, поэтому важнейшая характеристика шлака — его основность (отношение содержания основных окислов к содержанию кислотных окислов) — строго контролируется. С увеличением основности шлака улучшаются удаление серы и восстановление марганца; для восстановления же кремния основность шлака должна быть уменьшена.

Доменный шлак по мере его накопления выпускают в расплавленном состоянии через шлаковые летки в ковши-шлаковозы емкостью около 30 т, транспортируемые по железнодорожным путям.

Расплавленный чугун выпускают через одну-две чугунные летки по 10-18 раз в сутки. В ковшах-чугуновозах емкостью 80-100 т его по железнодорожным путям подают либо в сталеплавильный цех для передела в сталь, либо на специальную разливочную машину для получения чугунных отливок.

Таким образом, в доменных печах выплавляют передельные (ГОСТ 805-69) и литейные ч./ гуны, а также некоторые ферросплавы.

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Особенности технологии сварки легированных сталей

Легированные стали

Легированными называются стали, которые в своем составе содержат легирующие элементы, придающие сталям специальные свойства. Основные легирующие элементы – это хром, марганец, никель, кремний, молибден, вольфрам и другие. Легирование делается с целью изменения строения металла и придания ему определенных физико-механических свойств. Легированием можно повысить коррозионностойкость материала, его твердость, износостойкость и так далее. Ниже будут рассмотрены особенности сварки легированных сталей.

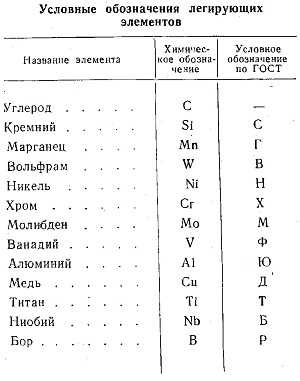

Легированные стали бывают трех видов. Это низколегированные, в которых содержание легирующих элементов не более 2,5% , среднелегированные – с содержанием 2,5% – 10% и высоколегированные – более 10%. В зависимости от присутствующих в составе материала легирующих элементов они называются хромистыми, ванадиевыми, хромоникелевыми и так далее. Каждый такой элемент в маркировке стали обозначается специальными буквами: Х – хром, М -молибден, В – вольфрам, Г – марганец, К – кобальт, Ю – алюминий, С – кремний, Н – никель, Т – титан, Ф – ванадий, Б – ниобий, А – азот, Р – бор. Легированные стали подразделяются на следующие типы: нержавеющие, жаростойкие, кислотостойкие и окалиностойкие, которые и определяют сферу применения каждой конкретной стали.

Состав и свойства низколегированных сталей

Низколегированные стали должны обладать хорошей пластичностью, удовлетворительной свариваемостью и высокой сопротивляемостью хрупкому разрушению. Оптимальные механические свойства они приобретают после закалки или нормализации и последующего высокого отпуска. Примеры низколегированных сталей – 14Г2, 14ХГС, 15ГС и другие. Они характеризуются малым содержанием углерода (<0,18%). Высокие механические свойства низколегированных и малоуглеродистых сталей достигаются применением других присадок (марганца, хрома, никеля, кремния и других).

Данные виды металла отличаются хорошей свариваемостью и хорошей ударной вязкостью с низким пределом хладноломкости (- 40С° — – 60С°). Они имеют мелкозернистую структуру, так как изготовляются спокойными. Наличие никели, хрома, меди увеличивает коррозионностойкость многих марок сталей. Однако низколегированные имеют повышенную чувствительность к концентрации напряжений и поэтому у них более низкая вибрационная прочность.

Технология сварки низколегированных металлов

Основными показателями свариваемости низколегированных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению. Такие металлы обычно имеют ограниченное содержание C, Ni, Si, S и P, поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют. Критериями при определении диапазона режимов выполнения сварочных работ и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Химический состав сплавов

Электроды для сварки низколегированных сталей ручной дуговой сваркой имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10 ; Mn 0.8…1,2 ; Si 0,2…0.4 ; Cr 0,6…1,0 ; Mo 0,2…0.4 ; Ni 1,3…1,8 ; S до 0,03 ; Р до 0,03. Сварочный ток выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. Сварку технологических участков нужно производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200С°.

Особенности сварки низколегированных сталей под флюсом заключаются в её проведении на постоянном токе обратной полярности. Сила тока при этом не должна превышать 800 А, напряжение дуги – не более 40 В, скорость сварки изменяют в пределах 13…30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке. Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних или двусторонних) используют проволоку марки Св-08ХН2М, так как швы в этом случае имеют излишне высокую прочность и применение более легированной проволоки для таких соединений нецелесообразно.  Влияние легирующих элементов на структуру и свойства металлов

Влияние легирующих элементов на структуру и свойства металлов

Если сварка низкоуглеродистых и низколегированных сталей осуществляется в углекислом газе, то в качестве электрода применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку. При сварочных работах в смесях на основе аргона используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металлических швов при сварке сталей с прочностью до 700 МПа. Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку также применяют при сварке низкоуглеродистых и низколегированных сталей повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Газовая сварка низколегированных сталей характеризуется повышенным разогревом свариваемых кромок, пониженной коррозионностойкостью и усиленным выгоранием легирующих примесей. Это приводит к ухудшению качества сварных соединений по сравнению с другими способами сварки. При газовой сварке в качестве присадочного материала используют проволоку марок СВ-10Г2, Св-08, Св-08А, а для ответственных швов — Св-18ХГС и Св-18ХМА. Механические свойства шва можно повысить проковкой при температуре 800 °С — 850°С с последующей нормализацией.

Состав и свойства среднелегированных сталей

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Для сварки среднелегированных сталей широко применяются аустенитные сварочные материалы. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 – электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки – основные флюсы. Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и другие по ГОСТ 10052-75 и ГОСТ 9467-75.

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Состав и свойства высоколегированных сталей

Высоколегированные стали имеют повышенно содержание легирующих элементов – Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

После соответствующей термообработки высоколегированные стали обладают высокими прочностными и пластическими свойствами. В отличие от углеродистых при закалке эти материалы приобретают повышенные пластические свойства. Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Технология сварки высоколегированных металлов

Высоколегированные стали обладают комплексом положительных свойств. Поэтому одну и ту же марку иногда можно использовать для изготовления изделий различного назначения. В связи с этим и требования к свойствам сварных соединений будут индивидуальными. Это определит и различную технологию выполнения сварочных работ, направленную на получение сварного соединения с необходимыми свойствами, определяемыми составом металла шва и его структурой.  Легирующие элементы – обозначение

Легирующие элементы – обозначение

Особенности сварки высоколегированных сталей определяются наличием у них характерных теплофизических свойств. Пониженный коэффициент теплопроводности сильно изменяет распределение температур в шве и околошовной зоне. Это увеличивает глубину проплавления основного металла, а с учетом повышенного коэффициента теплового расширения возрастает и коробление изделий. Поэтому для уменьшения коробления нужно применять способы и режимы, отличающиеся максимальной концентрацией тепловой энергии.

При ручной дуговой сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют широкий допуск по химическому составу. Применением электродов с фтористокальциевым покрытием достигается получение металла шва с нужным химическим составом. Тип покрытия электродов для данной сварки диктует необходимость применения тока обратной полярности. Тщательная прокалка электродов способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин.

Газовая сварка высоколегированных сталей наименее благоприятна, для соединения этих кислотостойких сталей, которые подвержены значительной межкристаллитной коррозии. Такая сварка может использоваться для сваривания жаропрочных и жаростойких сталей толщиной 1…2 мм. Сварка ведется нормальным пламенем мощностью 70…75 л/ч на 1 мм толщины. В сварных соединениях могут образовываться большие коробления.

Сварка под флюсом высоколегированных сталей толщиной 3…50 мм имеет большое преимущество перед ручной дуговой сваркой ввиду стабильности состава и свойств металла по всей длине шва. Это достигается отсутствием частых кратеров, образующихся при смене электродов, равномерностью плавления электродной проволоки и основного металла по длине шва, а также более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха. При сварке под флюсом уменьшается трудоемкость подготовительных работ, так как разделку кромок выполняют на металле толщиной свыше 12 мм (при ручной сварке – свыше 3…5 мм). Типы флюсов предопределяют их использование для сварки постоянным током обратной полярности.

elsvarkin.ru

Применение — легированная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Применение — легированная сталь

Cтраница 1

Применение легированных сталей не исключает значительного износа зубьев зубчатых колес, особенно в случае попадания в зацепление окалины, пыли или грязи. Химико-термическое поверхностное упрочнение деталей, имеющих значительные габариты, невозможно. Вследствие этого затраты труда и расход инструмента при механической обработке были значительно снижены. [1]

Применение легированной стали не только увеличивает срок службы колонн, но и позволяет также повысить их производительность в связи с уменьшением веса и размеров деталей. [2]

Применение легированной стали может быть оправдано только в случае, если требуемые свойства не могут быть получены термообработкой низколегированной стали. [3]

Применение легированных сталей уменьшает деформацию изделий, так как в качестве закалочной среды применяется масло вместо воды и одинарная закалка вместо двойной. [4]

Применение легированной стали в прутках диаметром более 4 — & мм для пружин, работающих при нормальных температурах и подвергаемых после изготовления закалке и отпуску, обеспечивает в готовых пружинах высокую прочность и достаточную пластичность. Углеродистая сталь в этом случае при закалке в масле не прокаливается насквозь, а при закалке в воде дает трещины. Легированные пружинные стали в термически обработанном состоянии обладают, кроме того, более высокими упругими свойствами, особенно легированные кремнием. [5]

Применение легированных сталей позволяет существенно повысить износостойкость валков. Однако стоимость валков из легированных сталей значительно выше стоимости валков из обычных углеродистых сталей. С помощью автоматической наплавки представляется возможным получить наплавленный металл с высоким содержанием легирующих элементов. Стойкость таких валков может быть значительно повышена. [6]

Применение легированных сталей для шпилек целесообразно главным образом при высоких напряжениях, но малых амплитудах колебания нагрузки, так как, обладая пределом текучести в 2 — 3 раза большим, чем у углеродистых сталей, они более чувствительны к концентрациям напряжений и их усталостная прочность в резьбовых изделиях не намного выше, чем у углеродистых сталей. [7]

Применение легированных сталей для обмуровки в каждом случае должно быть согласовано с возможностью их поставки, так как легированные стали являются фондируемыми материалами. Для опорных деталей и креплений легированные стали во многих случаях с успехом заменяются специальными чугунами. [8]

Применение легированной стали должно быть технически и экономически целесообразно и оправданно в том случае, если оно дает экономический эффект за счет повышения долговечности деталей и уменьшения расхода запасных частей и, таким образом, экономии металлопроката. [9]

Применение легированных сталей и для конвекционной части целесообразно в связи с необходимостью периодического удаления отложений кокса выжиганием. При выжиге температура стенки труб в зоне перехода из конвекционной части змеевика в радиантную обычно превышает 600 С, а в нижней части конвекционной камеры — должна быть около 500 С. [10]

Применение легированных сталей дает возможность при необходимости ограничить массу и габаритные размеры вала или оси, повысить стойкость шлицевых соединений. [11]

Применение легированных сталей позволяет уменьшить толщину листа, из которого изготавливаются диски и ободья, что, естественно, снижает вес колес. [12]

Применение легированных сталей целесообразно только для тяжело нагруженных элементов: в большинстве крюковых кранов малой и средней грузоподъемности размеры таких элементов назначаются по условиям жесткости, что делает применение специальных сталей нецелесообразным. [13]

Применение легированных сталей целесообразно для тяжело нагруженных валов, размеры которых определяются условиями прочности, или в специальных случаях, например, при изготовлении вала за одно целое с шестерней. [14]

Применение легированных сталей уменьшает деформацию изделий, так как в качестве закалочной среды применяется масло вместо воды и одинарная закалка вместо двойной. [15]

Страницы: 1 2 3 4

www.ngpedia.ru