виды оборудования и сферы применения

СОДЕРЖАНИЕ

- История появления гидравлического пресса

- Устройство современных гидравлических прессов

- Для чего нужен гидравлический пресс

- Виды гидравлических прессов

- Расположение цилиндров

- Количество цилиндров

- Конструкция

- Тип привода

- Критерии выбора гидравлического пресса

- Тип масла для гидравлического пресса

Понимание того, для чего нужен гидравлический пресс, невозможно без разбора его конструкции и видов. Именно технические параметры обеспечивают популярность этого устройства в самых разных сферах: от промышленности до малого и среднего бизнеса.

Однако только лишь описания устройства пресса будет недостаточно, чтобы правильно подойти к выбору оборудования. В нашей статье мы расскажем, как появился гидравлический пресс, каких видов он бывает, где используется и как его правильно выбрать под свои задачи.

История появления гидравлического пресса

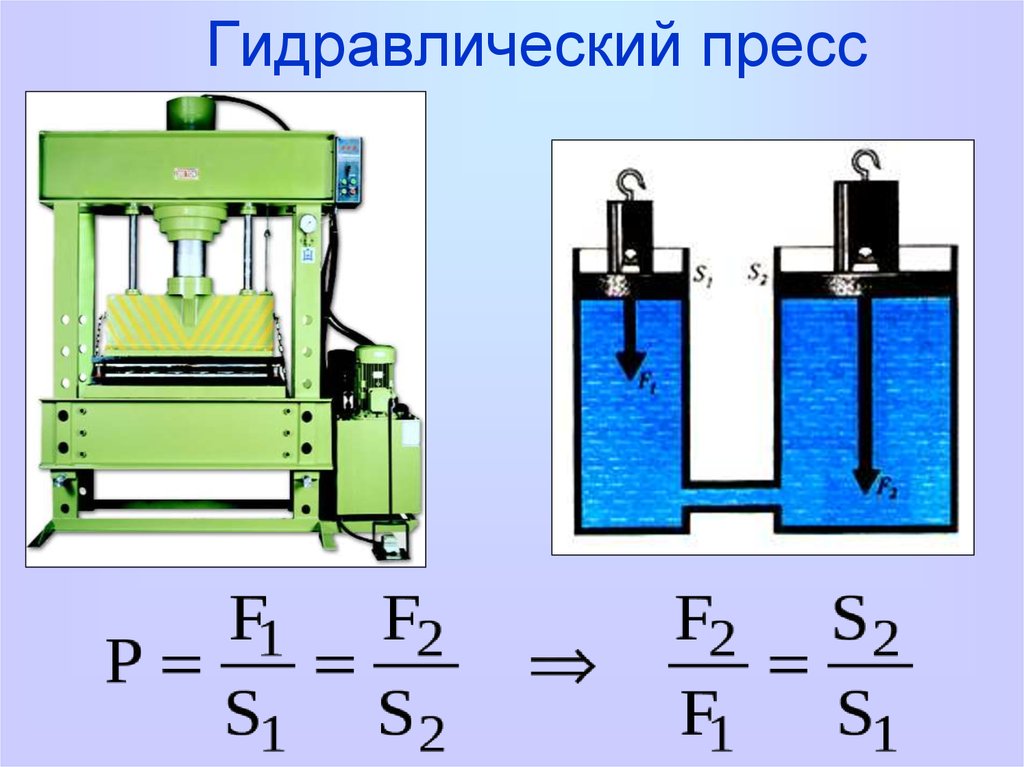

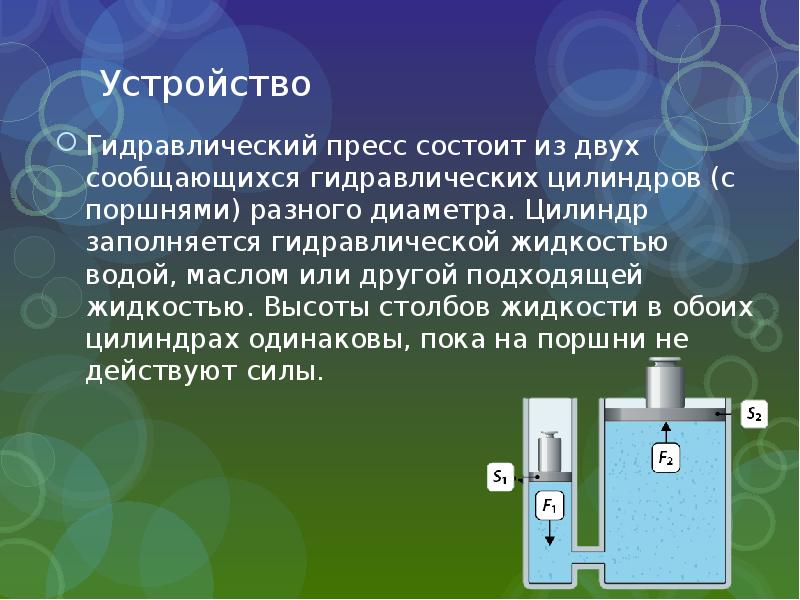

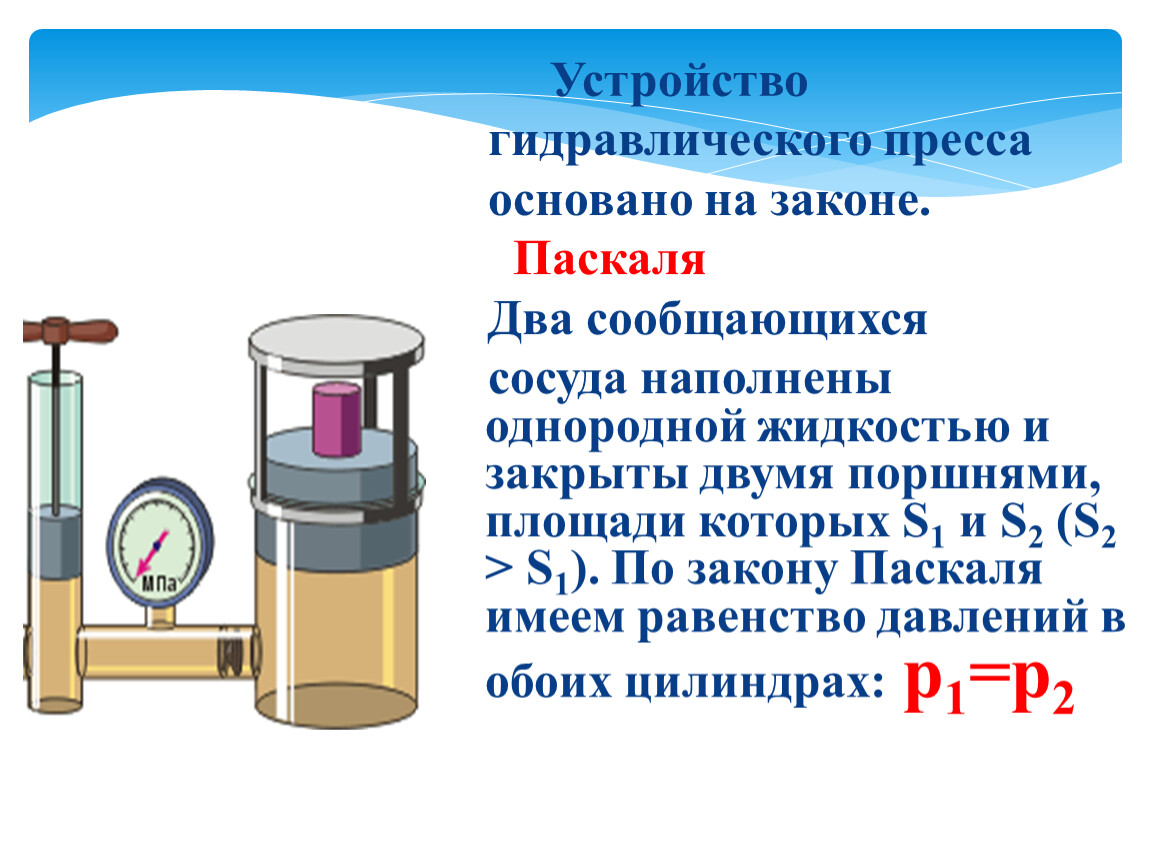

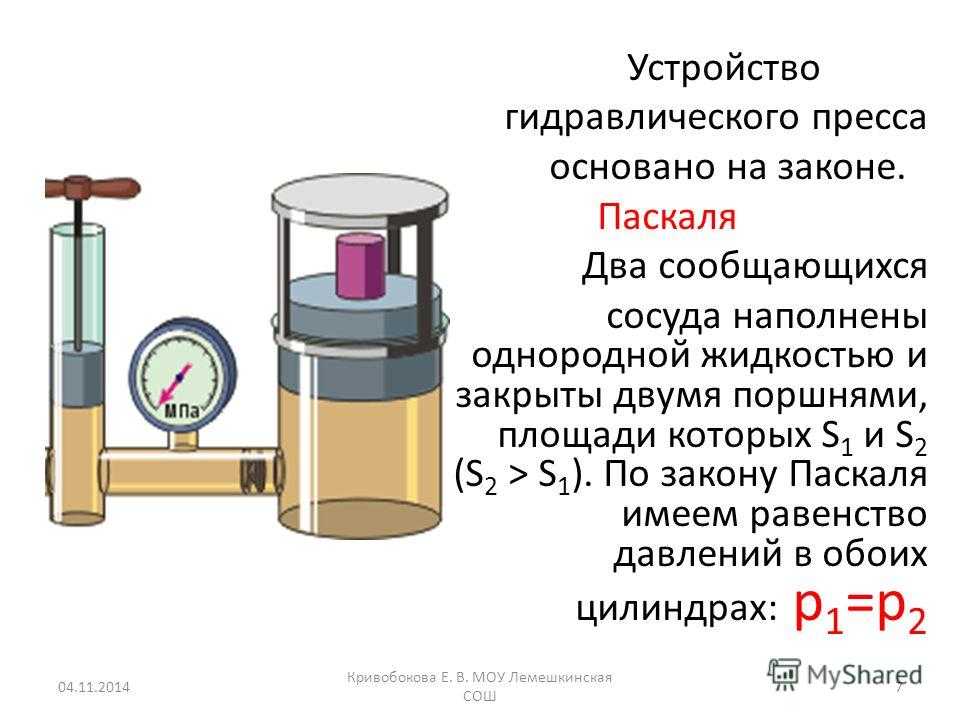

Главный закон гидростатики был выведен в XVII в. ученым из Франции Б. Паскалем. Он доказал, что давление, которое производится на жидкость или газ в состоянии покоя, достигает всех точек жидкости или газа и имеет одинаковое значение по всем направлениям.

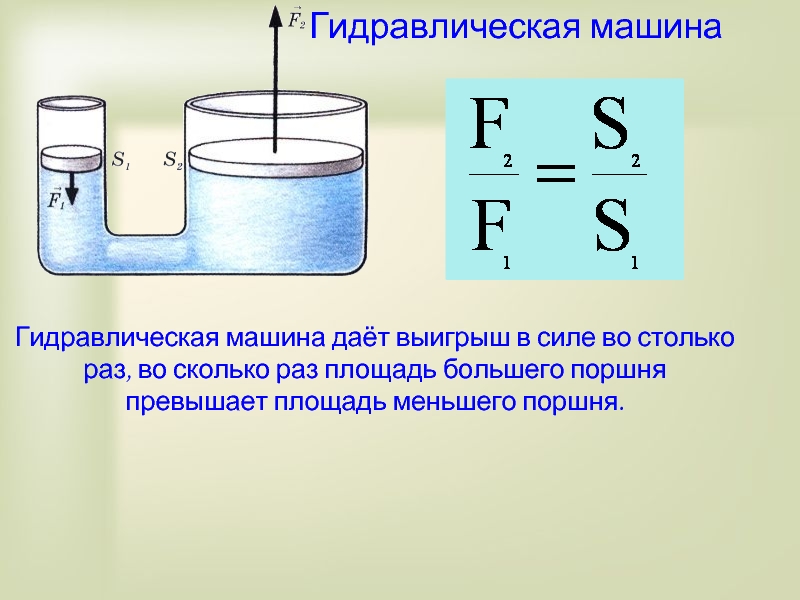

В основе данного закона лежит низкая сжимаемость воды. Если сдавить одну из двух сообщающихся емкостей в форме цилиндра, обладающих поршнями разных диаметров, вода заставит подняться поршень во второй. Сила такого взаимодействия пропорциональна площади поршня, умноженной на оказываемое на него давление. Относительно небольшая сила F позволит сжать поршень (a), имеющий некоторую площадь S, и получить давление P. Об этом говорит следующая формула:

F = P * S.

Такое же давление P будет оказано через сообщающиеся емкости на поршень (b), площадь которого составляет 100S, в результате чего возникнет сила 100F. Другими словами, увеличение силы произойдет лишь из-за большего размера второго поршня. Использовать данный эффект стало возможным после того, как в 1795 г. Джозефом Брамой, промышленником из Англии, был изобретен первый гидравлический пресс.

Использовать данный эффект стало возможным после того, как в 1795 г. Джозефом Брамой, промышленником из Англии, был изобретен первый гидравлический пресс.

Конструкция состояла из большого цилиндрического сосуда с поршнем, к которому был подсоединен насос. Пресс функционировал, подаваемая нагнетательным насосом вода поднимала поршень. Однако в точках, где сосуды соединялись между собой, просачивалась вода. Добиться герметичности удалось благодаря вкладышу, придуманному механиком Генри Модсли, – оказываемое водой давление заставляло вкладыш раздвигаться и плотно приникать к стенкам, не позволяя жидкости утекать.

Для чего изначально был нужен гидравлический пресс? С его помощью поднимали тяжелые грузы. Джозефом Брамой было предложено использовать его и при обработке металлических изделий. Однако на практике это стало возможным лишь в 1820 г., когда инженер Т. Бурра на основе прежней конструкции изобрел установку, позволяющую прессовать трубы. Так металлообрабатывающая промышленность вышла на новый уровень развития.

Прессы использовались для экструдирования – металл приобретал необходимую форму, продавливаясь через матрицу (головку). Также с их помощью осуществляли штамповку. Установки пытались совершенствовать, чтобы увеличить оказываемое усилие. Впоследствии это позволило обрабатывать слитки металла и получать готовые детали.

Дальше всех в этом вопросе продвинулся инженер и предприниматель Витворт. В 1875 г. он получил патент на гидравлический пресс с подвижной траверсой и установленным под ней штампом. Благодаря такой конструкции стало возможным использовать оборудование для обработки заготовок, имеющих разные размеры. Широкое применение гидравлическим прессам нашлось в военно-промышленной отрасли – с их помощью создавались стволы и броневые плиты.

В середине XX в. стало быстро развиваться машиностроение – активно строились самолеты, корабли, вагоны, автомобили, тракторы. Причина кроется в том, что для изготовления многих деталей использовалась горячая и холодная листовая штамповка. С помощью пресса создавали заготовку, размеры которой практически точно соответствовали параметрам детали – оставалось лишь убрать небольшой слой металла механическим путем. Повысился уровень производительности, стало возможным экономить материал. Этим обусловлен стремительный рост промышленности.

С помощью пресса создавали заготовку, размеры которой практически точно соответствовали параметрам детали – оставалось лишь убрать небольшой слой металла механическим путем. Повысился уровень производительности, стало возможным экономить материал. Этим обусловлен стремительный рост промышленности.

Устройство современных гидравлических прессов

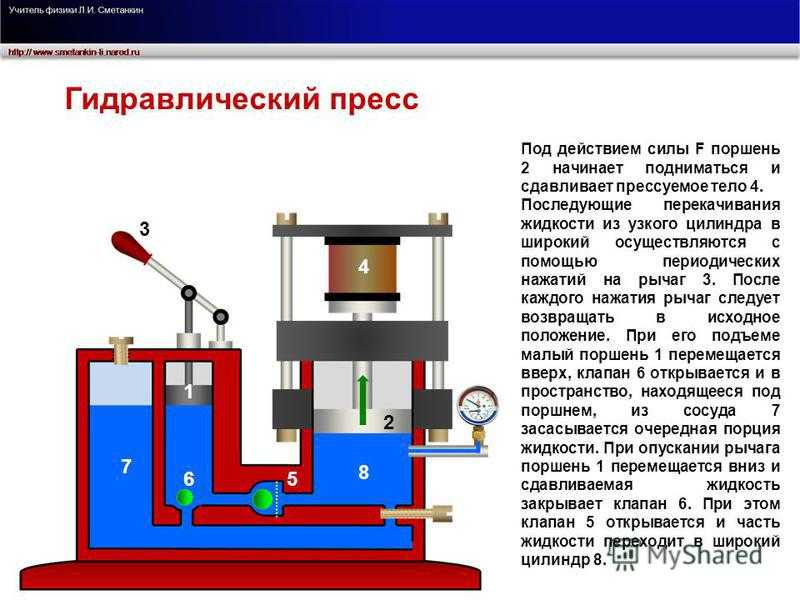

В настоящее время прессующие станки оборудованы объемными насосами, различными по своему назначению. Они подают воду к одному или нескольким гидравлическим цилиндрам по трубопроводам. Для регулировки параметров потока (давления и расхода) конструкция предусматривает предохранительные и редукционные клапаны, дроссели и регуляторы расхода.

Читайте также: «Гибочные прессы»

Разберемся, как устроен и для чего нужен современный гидравлический пресс.

Вода, подаваемая насосом, сначала попадает в фильтр, а после подходит ко входу распределителя, имеющего три позиции. Его нейтральное положение направляет воду на слив. Другие позиции распределителя нужны для перенаправления воды в поршневую либо штоковую полость гидравлического цилиндра, входящего в конструкцию пресса.

Другие позиции распределителя нужны для перенаправления воды в поршневую либо штоковую полость гидравлического цилиндра, входящего в конструкцию пресса.

Когда вода поступает в поршневую полость, происходит прессование. Когда она попадает в штоковую полость, выполняется обратное действие.

Для расчета усилия прессования необходимо умножить площадь поршня на давление, которое возникает в полости гидравлического цилиндра:

F = p * S.

Соответствующая настройка предохранительного клапана определяет максимально допустимое давление, для контроля которого используют манометр, установленный в водяной магистрали.

Для чего нужен гидравлический пресс

Гидравлические прессы позволяют выполнить:

- штамповку стальных, алюминиевых, пластмассовых деталей, а также изделий из других материалов;

- прессовое соединение деталей из металла;

- прессовку угольных блоков и стружки из дерева;

- холодную и горячую штамповку, резку металла, устранение дефектов.

Автосервисы и станции техобслуживания также применяют эти устройства. Перечислим, для чего им нужны гидравлические прессы:

- для изготовления втулок и подшипников;

- для штамповки деталей;

- для опрессовки запчастей;

- для исправления дефектов металлических кузовных деталей;

- для сгиба элементов из металла.

Прессующие станки условно разделяются на два типа – универсальные и специализированные. С помощью первых можно выправить или изогнуть детали, собрать или разобрать узлы, выполняя выпрессовку или запрессовку. Областью применения простейших станков является опрессовка наконечников и гильз. Автомобильные сервисы, которые занимаются ремонтом шин, имеют в своем арсенале вулканизационные прессы.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими гидравлическими прессами собственного производства от компании VTM.

Виды гидравлических прессов

Гидравлические прессы можно классифицировать по следующим признакам.

Расположение цилиндров

В конструкцию классического прессующего станка входят вертикально расположенные масляные цилиндры с возвратно-поступательными движениями поршней – влияние на них оказывает прикладываемая извне сила. Вертикальными цилиндрами оснащены верхние и нижние устройства.

Прессы с горизонтальными поршнями устанавливают в помещениях с невысокими потолками, так как для нормального функционирования прессующего оборудования необходимо достаточное пространство сверху. Горизонтальные станки имеют свои плюсы: они способны гасить вибрацию и обладают более высокой маневренностью при сжатии. Вертикальные и горизонтальные цилиндры могут иметь угловое расположение.

Количество цилиндров

В конструкции гидравлических прессов может быть несколько цилиндров. Но в практическом применении в небольших мастерских более распространены станки с одним или двумя цилиндрами.

В производственных целях широко используются трех- или четырехцилиндровые прессы с более высокими характеристиками.

Конструкция

От конструкции зависит вид выполняемых работ. Расскажем, для чего нужны гидравлические прессы, имеющие рамную конструкцию. Рама закрытого типа используется для опрессовки деталей с маленьким сечением и небольшими размерами. Рама открытого типа позволяет обрабатывать детали более крупных размеров – к примеру, ими можно выполнить штамповку листа стали, ширина которого превышает 1 метр, и придать ему сложный профиль.

В устройство колонного пресса входит четыре направляющих круглого сечения, благодаря которым станок приводится в движение. Возможно наличие одной или двух групп колонн – внешне пресс схож с телескопической конструкцией. При наличии двух групп по 4 колонны пресс может иметь две подвижные платформы для обработки высоких заготовок. Поставить подвижную конструкцию на паузу можно в любое время – в некоторых случаях технология требует периодических остановок.

Читайте также: «Верстак металлический»

Внешний вид челюстной конструкции напоминает обжимной инструмент, который увеличен в несколько десятков или сотен раз, при этом станок характеризуется подвижностью верхней или обеих частей. Есть некоторое сходство с огромными пассатижами, которые имеют гладкие прижимные грани. У штампующих прессовочных станков грани имеют ребристую поверхность в зависимости от вида и типа выполняемой штамповки.

Есть некоторое сходство с огромными пассатижами, которые имеют гладкие прижимные грани. У штампующих прессовочных станков грани имеют ребристую поверхность в зависимости от вида и типа выполняемой штамповки.

Тип привода

Начать работу прессом с ручным типом привода можно с помощью обычного воротникового винта или рычага. Чтобы привести в работу электромеханический станок, необходимо мотором подать усилие на гидравлику.

Мотор может быть вентильного или шагового типа. Он приводится в действие постоянными импульсами напряжения, которое подается на определенные обмотки с помощью электронной платы драйвера-коммутатора. Последние с некоторой периодичностью создают магнитное поле, которое вступает во взаимодействие с собственным полем, создаваемым магнитами на роторе. Это приводит к повороту ротора на необходимый угол или к совершению им определенного числа оборотов. В результате поршни перемещаются на нужную высоту благодаря вырабатываемой энергии.

Приводить в действие гидравлический пресс может не только электродвигатель, но и двигатель, использующий жидкое топливо.

Читайте также: «Автомобильный ножничный подъемник»

Дизельные станки и мотоприводы имеют весомый плюс – они обладают значительной мощностью (десятки киловатт) и расходуют относительно небольшое количество топлива.

Критерии выбора гидравлического пресса

На сегодняшний день производители предлагают множество вариантов моделей гидравлических прессов. Однако подобрать станок, отвечающий производственным потребностям по всем без исключения критериям, – сложная задача. Тем более если требований очень много либо выполнять работы предполагается в особых условиях. В подобных ситуациях лучше остановить свой выбор на моделях, характеризующихся более высокими параметрами. Так или иначе, свой запас прочности они оправдают.

Ключевыми техническими характеристиками при выборе гидравлического пресса являются:

- параметры обрабатываемых заготовок и деталей;

- сила давления, которая необходима для работы.

Это самые важные критерии, в зависимости от которых будет принято итоговое решение. Для чего сервису по ремонту грузовиков нужен гидравлический пресс, мощность которого не превышает 5-10 тонн, а частному мастеру – станок с мощностью 100 тонн? Вряд ли они смогут найти им применение.

Для чего сервису по ремонту грузовиков нужен гидравлический пресс, мощность которого не превышает 5-10 тонн, а частному мастеру – станок с мощностью 100 тонн? Вряд ли они смогут найти им применение.

Также в числе важных критериев при выборе подходящей модели:

- Возможность автоматического возврата в исходное положение. Скорость и комфортность работы в таком случае значительно увеличивается.

- Возможность формирования хромированного шва. Он обладает коррозийной стойкостью и увеличивает эксплуатационный период цилиндров.

- Наличие предохранительного клапана, уберегающего станок от негативных последствий перегрузки.

- Прочность основания. Плохо проваренные стыки в конце концов приведут к разрушению станины.

- Наличие лебедочного механизма, необходимого для обработки заготовок большого веса.

- Мобильность стола или цилиндра значительным образом влияет на удобство использования пресса и его технические возможности.

- Точность манометра.

Устройство должно точно показывать подаваемое на заготовку усилие. Преимущество глицеринового манометра заключается в способности поглощать вибрации.

Устройство должно точно показывать подаваемое на заготовку усилие. Преимущество глицеринового манометра заключается в способности поглощать вибрации.

Тип масла для гидравлического пресса

Гидравлические прессы работают на маслах особого типа. В отличие от автомобильных и индустриальных масел, в них увеличено число присадок для снижения пенообразования.

Выбирать масло следует с учетом его густоты. Для чего нужно качественное масло для гидравлического пресса? Это один из ключевых параметров, от которого зависит производительность установки. На более жидких маслах станок будет работать с более высокой скоростью, а значит, повысится его эффективность.

Читайте также: «Оборудование для СТО»

Вследствие высокой востребованности гидравлических прессов производители предлагают большое многообразие моделей. Подбирать станок следует, ориентируясь на соответствие его характеристик поставленным производственным задачам.

Для чего нужен гидравлический пресс

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

особенности, возможности, преимущества применения в Москве и Новосибирске – ЧистоГрад

О гидравлическом прессе задумывается каждый второй руководитель предприятия, сталкивающийся с задачей утилизации большого объема отходов. В отличие от прочих существующих станков (на винтовых приводах, пневмо механизмах) гидроустановки привлекают производительностью и увеличенным сроком службы. Они способны работать в тяжелых условиях, проводя прессование беспрерывно в течение всего дня. За смену агрегаты обеспечивают переработку до 10 тонн отходов хоздеятельности.

В отличие от прочих существующих станков (на винтовых приводах, пневмо механизмах) гидроустановки привлекают производительностью и увеличенным сроком службы. Они способны работать в тяжелых условиях, проводя прессование беспрерывно в течение всего дня. За смену агрегаты обеспечивают переработку до 10 тонн отходов хоздеятельности.

Что такое гидропресс?

Гидравлические прессы представляют собой машины для уплотнения различных типов отходов. Они предназначены для запрессовывания пластика, металла, макулатуры, мусора и других видов ТБО. Агрегаты могут работать с несколькими видами материалов или быть узкоспециализированными, например, принимать только металл или ПЭТ. Некоторые из них имеют особую конструкцию, помогающую перерабатывать определенный вид сырья эффективнее. Например, бочкодавы, предназначенные для прессовки объемных жестяных и металлических емкостей, оснащаются шипованой пресс-плитой и поддонами, собирающими жидкость.

Конструкция и принцип действия оборудования

Гидропрессы имеют довольно простую конструкцию, включающую рамную станину, гидравлический насос и цилиндр, плунжер поршневого типа и подвижную пресс-плиту. Механизм, обеспечивающий движение плиты, располагается в верхней части машины, он недоступен во время работы и полностью безопасен. Прессовальная плита имеет вертикальный ход и оказывает давление в пределах 2─45 тонн. Её работа циклична, цикл прессования составляет 30-35 секунд.

Механизм, обеспечивающий движение плиты, располагается в верхней части машины, он недоступен во время работы и полностью безопасен. Прессовальная плита имеет вертикальный ход и оказывает давление в пределах 2─45 тонн. Её работа циклична, цикл прессования составляет 30-35 секунд.

При использовании оборудования отходы укладываются в загрузочный бункер, где уплотняются в компактные кипы по 15─600 кг. Загрузка производится фронтально, затем камера закрывается, и доступ к ней ограничивается. В процессе прессования отходы могут быть дозагружены в бункер, и уплотнены в том весе и размере, который нужен для хранения/перевозки. По окончанию формирования нужной кипы, она обвязывается вручную полипропиленовой лентой, проволокой или шпагатом и удаляется механизированным способом.

Характеристики и виды установок

Гидравлические прессы работают от бытовой и «производственной» сети с напряжением 220 и 380В. Их главными характеристиками являются:

- усилие прессования, которое обуславливает мощность машин и характеризует их способность работать с тяжелыми материалами (например, металлоломом).

- производительность, которая показывает, сколько отходов за час может переработать пресс;

- размеры загрузочного бункера, оговаривающие его емкость и будущие габариты кипы ТБО;

- собственные габариты и масса агрегатов.

Гидропрессы представлены широким модельным рядом, который условно делится на 4 категории:

- малые установки: масса кипы 15─70 кг, при усилии прессования 2─12 тонн;

- прессы серии стандарт: масса кипы 40─600 кг, при усилии прессования 4─45 тонн;

- двухкамерные агрегаты: масса кипы 40─130 кг, при усилии прессования 4─12 тонн для каждого отсека;

- ПГП специального назначения с усилием прессования 4─45 тонн.

Особенности использования гидропрессов

Гидравлическое оборудование для утилизации отходов имеет ручное управление, его использование достаточно просто и не требует специальных знаний. Оператором может быть любой необученный работник производства, в том числе и женщина: ПГП не требуют прикладывания каких-либо усилий. В начале работы отходы загружаются в камеру в необходимом количестве, затем закрываются в ней и уплотняются. Процесс прессования управляется кнопками запуска/остановки движения плиты, расположенными на стационарном блоке управления.

В начале работы отходы загружаются в камеру в необходимом количестве, затем закрываются в ней и уплотняются. Процесс прессования управляется кнопками запуска/остановки движения плиты, расположенными на стационарном блоке управления.

Отличия покупного пресса от установки сделанной своими руками

Гидравлические прессы имеют вполне доступную цену и, благодаря высокой эффективности, окупаются в течение 2─3 месяцев использования. Однако многие пытаются сэкономить и изготовить пресс своими руками. Такое решение имеет несколько минусов:

- самостоятельно можно изготовить только станки для бытового применения (гаражи, мастерские, небольшие магазины и пр.): мощные габаритные установки требуют профессионального подхода;

- самодельный пресс не будет обладать достаточным уровнем безопасности и может быть забракован надзорными органами при использовании на предприятии;

- «любительские» установки не будут иметь аналогичного срока эксплуатации и в итоге экономия окажется не такой значительной.

Помимо всего гидропрессы, изготовленные вручную, не смогут выдержать работу в сложных, экстремальных условиях: при температурах до +60/-40, при высокой влажности, при использовании вне помещения, при постоянной активной эксплуатации в условиях производства. Всё это сможет обеспечить лишь сертифицированное оборудование, изготовленное в соответствии со стандартами качества и безопасности труда.

Преимущества покупки гидравлического пресса

Выбор в пользу заводского оборудования принесет следующие преимущества:

- длительную безаварийную эксплуатацию установки сроком до 7 лет и более;

- возможность использования пресса в любых нужных условиях;

- большие объемы и высокую скорость переработки ТБО: от 80 до 2100 кг за час.

Заводские установки отличаются надежной, эффективной работой и полностью решают задачу утилизации отходов на предприятиях. Использование оборудования обеспечивает сокращение объема мусорных контейнеров до 75%, сокращение необходимого для вывоза транспорта в 3─5 раз, общую экономию на утилизационной статье расходов до 30%.

← Вернуться к списку статей

Наверх

8 основных применений гидравлического пресса

Что такое гидравлический пресс? Мы можем просто сказать, что это механическая машина, которая вырабатывает энергию для сжатия металлов с помощью гидравлики. Другими словами, гидравлический пресс — это машина, имеющая платформу или поверхность для сжатия, выпрямления или дробления металлической детали. Большая часть обрабатывающей промышленности использует преимущества гидравлических прессов. Гидравлические прессы также известны как Bramah Press, потому что они были изобретены Джозефом Брамой в 179 году.5.

В соответствии с требованиями промышленности имеется широкий выбор гидравлических прессов. Опорные прессы (для пробивки отверстий в металле, тиснения, нанесения надписей и т. д.), ламинирующие прессы (для ламинирования удостоверений личности, удостоверений и даже обложек книг), С-образные прессы (для рихтовочных, чертежных и сборочных работ) , пневматические прессы (для сборки, волочения, штамповки и тормозной системы транспортных средств) и прессы с H-образной рамой (могут выполнять более одной операции прессования) являются некоторыми типами гидравлических прессов.

Гидравлический пресс обеспечит плавное прессование и равномерное давление на весь шток. Клапаны сброса давления, встроенные в большинство гидравлических прессов, будут контролировать давление в системе. Цилиндр двойного действия, используемый во многих гидравлических прессах, может поднимать цилиндр, прикрепленный к инструменту. Человек может легко выбрать гидравлический пресс, учитывая размер, давление и скорость.

Также прочтите: Базовая гидравлическая система

Упаковка пищевых продуктов и расходных материалов: мясные и сырные продукты, которые поступают на рынок в виде прессованных пищевых продуктов, упаковываются с использованием гидравлических прессов. Порошкообразные продукты, такие как какао-бобы и большинство пилюль, изготавливаются с использованием гидравлических прессов. Имеются гидравлические маслопрессы для переработки кунжута, грецкого ореха, арахиса и т. д.

Изготовление приборов: Гидравлические прессы обычно используются для сборки деталей холодильников, а также для формовки панелей микроволновых печей, посудомоечных и стиральных машин.

Производство электрических деталей: Гидравлические прессы используются для сборки корпусов и переключателей, используемых в распределительных станциях. Кроме того, с использованием этого процесса изготавливаются термостаты (устройство, используемое в домах и офисах для поддержания температуры на заданном уровне).

Изготовление керамики: Традиционный метод изготовления керамики с использованием термопечей, работающих при температуре более 1800ºF, можно заменить гидравлическими прессами, работающими при комнатной температуре. Этот подход требует низкого давления и меньшего времени для производства керамики, такой как цемент, плитка для ванных комнат, кирпичи и т. д. Гидравлические прессы прессуют керамику в керамическую форму.

Производство автомобильных деталей: Гидравлические прессы используются для складывания и формовки автомобилей. Уплотнительные компоненты, контроль вибрации, тормозные колодки, молдинги, напольные коврики и коврики, обшивка кузова грузовика, электрические разъемы и изоляторы, детали подачи топлива и т. д. — это детали автомобилей, изготовленные с использованием гидравлических прессов.

д. — это детали автомобилей, изготовленные с использованием гидравлических прессов.

Строительство самолетов: В аэрокосмической промышленности гидравлические прессы используются для обработки металлов давлением и производства машин. Щетки стеклоочистителей, редукторные узлы, панели корпуса самолета и крылья изготавливаются с использованием гидравлических прессов.

Военное применение: Гидравлические цеховые прессы используются на большинстве баз ВВС. Они обычно используются для загрузки снарядов.

Изготовление меча: В процессе изготовления меча плоская форма получается с помощью гидравлического пресса.

Области применения гидравлических прессов | Решения для настольных и напольных прессов

Наш многолетний опыт позволил нам производить высококачественные гидравлические прессы на заказ для каждой операции. Поскольку к каждому приложению предъявляется свой набор требований, мы предлагаем десятки вариантов настройки для соответствия уникальным спецификациям. Если вы ищете машину для сборки, формовки, компактирования, обрезки, штамповки или волочения, наша линия гидравлических прессов на заказ может использоваться для обслуживания любой отрасли с обычными потребностями в формовке и изготовлении металлов.

Если вы ищете машину для сборки, формовки, компактирования, обрезки, штамповки или волочения, наша линия гидравлических прессов на заказ может использоваться для обслуживания любой отрасли с обычными потребностями в формовке и изготовлении металлов.

- Сборка – Скрепление двух или более деталей вместе с помощью гидравлического сборочного пресса.

- Примеры включают:

- Примеры включают:

- Уплотнение – Предмет, полученный путем сжатия порошкообразного материала, обычно выполняемого с помощью специального гидравлического пресса для уплотнения

- Примеры включают: Порошковая косметика, тефлоновый порошок для уплотнений, сборка взрывателя боеприпасов, уплотнение топливных элементов, уплотнение аккумуляторной батареи, склеивание фрикционного материала сцепления, горячее формование.

- Примеры включают: Порошковая косметика, тефлоновый порошок для уплотнений, сборка взрывателя боеприпасов, уплотнение топливных элементов, уплотнение аккумуляторной батареи, склеивание фрикционного материала сцепления, горячее формование.

- Глубокая вытяжка – Процесс глубокой вытяжки представляет собой процесс формирования металла, который происходит в условиях сочетания растяжения и сжатия с использованием компрессионного пресса. Чтобы считаться глубоко вытянутой, высота корпуса обычно не менее чем в два раза превышает диаметр.

- Примеры включают: Огнетушители, масленки, кожухи вентиляторов, аэрокосмические воздуховоды

- Чеканка – Операция выдавливания, обычно выполняемая в холодном состоянии в закрытом штампе, при которой металл вынужден течь, чтобы заполнить форму и профиль штампов. Из-за высоких требований к тоннажу процесса холодной обработки для этого применения предпочтительны гидравлические прессы, изготовленные по индивидуальному заказу.

- Примеры включают: Изменение размера деталей из порошкового металла, силовые наконечники высокого напряжения

- Формовка – Использование специального гидравлического пресса для изменения формы металлической детали без преднамеренного уменьшения толщины металла.

- Примеры включают: Подшипник скольжения для локомотивов, корпуса электрооборудования, корпуса медицинских аккумуляторов или устройств, приборы, включая посудомоечные машины, плиты, холодильники, а также штампованные и формованные панели для этих изделий, выравнивающие выхлопные системы для монтажа, щетки стеклоочистителей, Детали HVAC, украшения (кольца и оправы)

- Тиснение – Процесс с использованием специального гидравлического пресса, в ходе которого на листовом материале создаются оттиски с помощью охватываемых и охватывающих штампов, теоретически без изменения толщины металла.

- Примеры включают: Надписи, структурное усиление деталей из листового металла

- Пробивка отверстий – Вырезание или пробивка отверстий, таких как отверстия в листовом материале, плите или различных деталях, с помощью гидравлического напольного пресса с С-образной рамой.

- Примеры включают: Автомобильные выхлопные системы, электрические разъемы высокой мощности

- Штамповка – Общий термин, который описывает взятие плоского куска материала и использование штампа и гидравлического напольного пресса для преобразования его формы.

- Примеры включают: Перфорированный металл, штампованные подложки аккумуляторов или любая форма из металла, пластика, пенопласта или других материалов

- Обрезка – Как правило, вторичная резка или резка предварительно сформированной, вытянутой или кованой детали. Цель состоит в том, чтобы «обрезать» лишний металл с краев, придав детали желаемую форму и размер.

- Примеры включают: Автомобильные приборные панели и ковры, корзины для посудомоечных машин, литые детали, панели кузова грузовика, пластиковые детали

- Пресс-фитинг – Сборка деталей с натягом

- Обжим – метод сборки, при котором используется специальный сборочный пресс и соответствующий инструмент для складывания и выравнивания материала таким образом, чтобы две детали надежно скреплялись друг с другом путем защемления.