Скрепер прицепной (Scraper): принцип работы, характеристики

Прицепной скрепер – техника специализированного назначения, способная выполнять землеройные работы и доставлять изъятый с площадки грунт в место отсыпки. Также эти машины выравнивают и уплотняют почву в зоне проведения мероприятий. Прицепные скреперы, в отличие от самоходных, могут применяться исключительно в паре с тягачом или трактором. Полный цикл работы техники объединяет процессы послойного резания почвы, накопления грунта в специальном ковше, транспортировки, выгрузки и возврата. Дальность перемещения породы у машин такого типа составляет 0,5…1 км. Наиболее эффективным считается их применение в зонах с супесными и суглинистыми почвами. Также прицепной скрепер хорошо справляется с обработкой грунта 1–4-й категорий, в том числе тяжелой глины, черноземов и скальных пород.

Принцип работы и преимущества

Прицепной скрепер имеет простую схему функционирования. Перед началом движения ковш приводится в рабочее состояние: заслонка поднимается на определенную высоту, за счет чего между ножами и нижней кромкой образуется щель, и заглубляется в грунт. В процессе перемещения срезанная почва поступает через загрузочный зазор в ковш и постепенно его заполняет. Для транспортировки рабочий блок с ножами приподнимается, после чего грунт доставляется в место отсыпки. Разгрузка ковша осуществляется с помощью задней стенки. Она представляет собой специальную конструкцию, которая состоит из щита, жесткого короба и бруса-толкателя, приводимого в движение подключенными через специальные штоки гидроцилиндрами. Выдвижение стенки выталкивает через загрузочную щель почву. Благодаря движению агрегата она распределяется равномерным слоем по пути разгрузки. При этом заслонка, предназначенная для удерживания содержимого ковша в транспортном положении, открывается полностью или на определенную высоту, что позволяет контролировать объем высыпаемой почвы.

Прицепные скреперы характеризуются следующими преимуществами:

- возможностью использования с разными видами тракторов и тягачей;

- большой силой тяги, обеспечивающей высокую производительность;

- отличной проходимостью по бездорожью и другим сложным участкам;

- самостоятельной загрузкой ковша и быстрой выгрузкой;

- способностью эффективно работать в любых грунтовых и климатических условиях.

Особенности эксплуатации прицепных скреперов

- Современные модели спецтехники данного типа наиболее эффективно проявляют себя при обустройстве котлованов и траншей глубиной до 5–7 м. Причем за один проход скреперы в среднем могут снимать слой грунта толщиной 60–70 см.

- Разработка песчаных, лессовых, супесчаных и прочих малосвязных почв осуществляется траншейным способом. То есть техника проходит несколько раз по одному следу. При этом общая глубина траншеи может превышать 0,5 м.

- Оптимальный уровень заполнения ковша достигается при обработке грунтов влажностью 25 %. Если почва слишком сухая, ее предварительно увлажняют поливочными машинами. Орошение проводится в несколько этапов по мере разработки участка.

- Резание глинистых, суглинистых и других плотных грунтов осуществляется стружкой длиной 6–8 см. Чрезмерно тяжелую почву предварительно рыхлят бульдозерами до образования комьев диаметром не меньше 10–15 см. Излишнее измельчение ухудшает наполнение ковша.

- В процессе земляных работ буксируемые скреперы могут использоваться в составе механизированной колонны. Часто их встраивают в цепочку машин, выполняющих однотипные действия, например с автогрейдерами, катками или бульдозерами.

- Замерзший грунт существенно усложняет обработку территории. Использование скреперов возможно только в котлованах, которые были предварительно защищены от промерзания. Также зимой эту технику можно использовать для создания насыпей из несвязных грунтов.

- Транспортировка почвы скрепером должна осуществляться по подготовленным дорогам или специальным отсыпанным проездам. На пути движения техники не должно быть крутых поворотов и труднопреодолимых возвышений.

Устройство и основные части

Все модели современных прицепных скреперов имеют примерно одинаковую конструкцию. Данные машины представлены агрегатами с мощным колесным шасси, тяговой рамой с хоботной балкой, большим и функциональным ковшом, а также системой управления.

- Серьга – специальный узел, выполняющий передаточную функцию при соединении скрепера с трактором или тягачом.

- Ходовая часть – представлена двухосным шасси с пневматическими колесами, способными легко перемещаться по любой поверхности.

- Ковш – представлен сварным кузовом открытого или закрытого типа. Оснащен ножами, регулируемой заслонкой и подвижной задней стенкой, обеспечивающей принудительную выгрузку содержимого.

- Ножи

- Шкворневое устройство – представлено механизмом шарового типа, который обеспечивает поворот колесной оси относительно рамы.

Параметры классификации прицепных скреперов

Обладая практически идентичным устройством, современные модели этой землеройной техники различаются между собой по ряду параметров. Варианты конструкции и функциональных возможностей позволяют выбирать наиболее подходящую машину в соответствии с условиями эксплуатации: объемом работ, вязкостью, плотностью, твердостью грунта и др. Классификация прицепных скреперов производится по следующим показателям:

- по объему ковша. По данному критерию агрегаты разделяются на модели малой (до 5 м3), средней (5–15 м3) и большой (свыше 15 м3) вместительности;

- способу загрузки. Наиболее распространенный вариант – подпор срезанного грунта. Также есть модели со шнековой и элеваторной загрузкой;

- методу выгрузки. Принудительная осуществляется за счет выдвижения задней стенки. Также выгрузка может быть самосвальной – путем опрокидывания ковша;

- типу управления исполнительными органами. Контроль над положением и функционированием рабочих элементов может осуществляться гидравлическим, механическим (канатно-блочным) или электрогидравлическим способом;

- конструкции ковша. Этот элемент скрепера бывает закрытого и открытого типа, одно- или двустворчатым. Также выделяют телескопические и грейферные варианты ковшей.

Ключевые технические характеристики

При выборе буксируемого скрепера должны учитываться объемы и специфика запланированных земляных работ, а также особенности местного рельефа и свойства обрабатываемой почвы. Основными параметрами прицепного скрепера являются:

- тип базового трактора или тягача,

- мощность и тяговый класс,

- максимальная скорость,

- вместительность ковша,

- грузоподъемность,

- ширина резания почвы,

- толщина слоя отсыпки,

- уровень заглубления ножей,

- общие габариты,

- снаряженная масса.

Области применения

Прицепные скреперы имеют достаточно обширную сферу применения. Основные отрасли: горная промышленность, гидротехническое и дорожное строительство. Способность перемещаться на расстояние до 1 км, высокая производительность и простота эксплуатации делают эту технику отличным выбором для выполнения выездных работ, например выравнивания участка под строительство капитальных объектов, сбора урожая и многое другое. Также они эффективны при использовании в условиях стационарных производственных площадок, в частности в крупных зернохранилищах, на сахарных заводах и больших складах.

Прицепные скреперы незаменимы при подготовке территорий, предназначенных под промышленную или жилищную застройку. С их помощью можно планировать и обрабатывать целые кварталы. Также техника хорошо зарекомендовала себя в процессе:

- возведения земляных насыпей разного назначения,

- разработки широких траншей под трубопроводы,

- выемки грунта в местах обустройства искусственных водоемов,

- выравнивания дорожных покрытий от снежно-грунтовых масс,

- очищения поверхностей ото льда и отвердевшего снега.

www.vost-tech.ru

Прицепные скреперы

Строительные машины и оборудование, справочник

Прицепные скреперы

Категория:

Скреперы

Прицепные скреперы

Прицепные скреперы к гусеничным тракторам отличаются высокой силой тяги и хорошей проходимостью, благодаря чему способны самостоятельно заполнить ковш, а также работать в тяжелых грунтовых и дорожных условиях.

Ковш скрепера с заслонкой и задней стенкой и гидросистема унифицированы с самоходным скрепером ДЗ-87-1.

Скрепер типа ДЗ-172 выпускается с ручным и автоматическим управлением и в зависимости от модификации трактора бывает нескольких моделей.

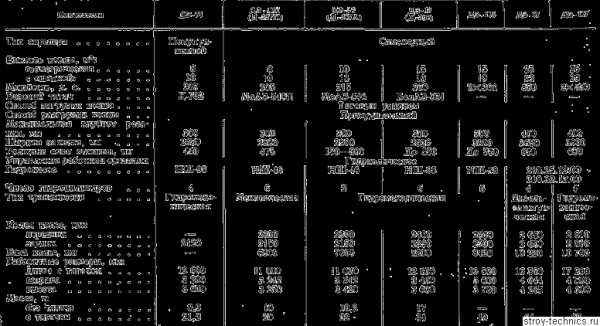

Таблица 1 Индексы моделей скреперов типа дз-172

Низкие транспортные скорости гусеничных тракторов (2,5…3 м/с) ограничивают область применения прицепных скреперов по дальности транспортирования грунта (до 400…500 м).

Прицепные скреперы к колесным тракторам имеют меньшую силу тяги и часто не могут самостоятельно набрать грунт без помощи трактора-толкача. Однако более высокие скорости таких тракторов (до 9,5 м/с) позволяют их эффективно использовать при перемещении грунта на большие расстояния (до 1000…1200 м).

В соответствии с принятым типажом предусмотрен типоразмерный ряд прицепных скреперов с ковшами 4,5; 8; 10 и 15 м3.

Скрепер типа ДЗ-1 НА предназначен для послойной разработки и планирования грунтов I и II групп, не содержащих каменистых включений. При работе в зимнее время и глубине промерзания грунта до 100 мм требуется предварительное рыхление грунта и помощь толкача.

Скрепер представляет собой прицепную к трактору Т-4АП2 двухосную машину на пневмо-ходу с гидравлическим управлением рабочим оборудованием.

Скреперы с ручным управлением рабочими органами предназначены для выполнения общих видов земляных работ. Они могут работать в районах с умеренным климатом при температуре от -45 до +40 °С.

Автоматизированные скреперы используют на планировочных работах, требующих более точной планировки. Работа этих скреперов с использованием аппаратуры автоматики допускается при температуре —10…+40 °С.

Все модели скреперов, приведенные в табл. 1, по конструкции скреперного оборудования мало чем отличаются друг от друга и представляют собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша, выдвижением задней стенки.

Особенностью скрепера является рычажный механизм управления заслонкой. Кинематика механизма выбрана такой, что при опускании ковша с закрытой заслонкой в положение копания на расстоянии менее 200 мм от грунта заслонка остается на месте, автоматически открывая зев ковша для набора грунта.

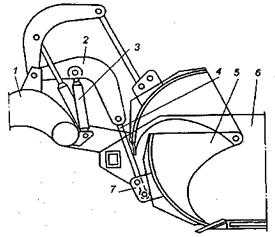

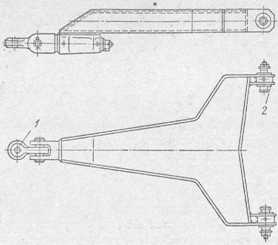

Рис. 1. Скрепер ДЗ-172.1: 1 — трактор; 2 — гидросистема; 3 — передняя ось; 4 — тяговая рама; 5 — рычажный механизм управления заслонкой; 6 — заслонка; 7 — ковш; 8 — задняя стенка; 9 — колесо

Автоматизированные скреперы типа ДЗ-172.5 оборудованы системой «Копир-Стабилоплан-10Л», которая обеспечивает автоматическое управление гидроцилиндрами подъема-опускания ковша для выдерживания заданного положения режущей кромки и управление гидроцилиндром для выдвижения задней стенки, подсыпки грунта и выемки планируемой поверхности. Гидрораспределители подключены к гидроцилиндрам и получают питание от отдельного насоса. Электрическая система, связывающая элементы автоматического устройства, подключена к бортовой аккумуляторной батарее трактора.

Система работаете лазерным устройством САУЛ-1М, которое включает лазерный излучатель, питаемый от аккумуляторной батареи.

Рис. . Схема рычажного механизма заслонки: 1 — тяговая рама; 2 — рычаг; 3 — гидроцилиндр; 4 -тяга; 5 — заслонка; б — ковш; 7 — проушина

Автоматическое управление положением ковша по высоте поддерживается с помощью лазерного излучателя, от которого создается стабилизированная опорная оптическая плоскость с заданным уклоном.

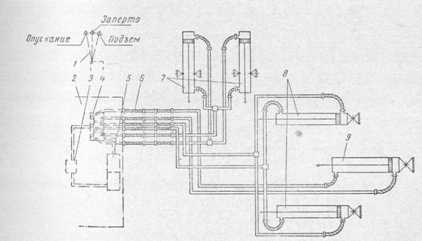

Гидравлическая система скрепера ДЗ-172.1 с ручным управлением предназначена для подъема-опускания ковша и заслонки, выдвижения и возврата назад задней стенки.

Фотоприемное устройство, установленное на ковше, все время находится в оптической плоскости излучателя, трансформирует луч на фотодиод, который преобразует его в электрический сигнал.

При смещении фотоприемного устройства по высоте, в процессе движения скрепера по неровному участку, светочувствительные элементы выходят из оптической плоскости вверх или вниз.

Рис. 3. Функциональная схема системы «Копир-Стабилоплан»: 1 — излучатель; 2 — оптическая плоскость; 3, 12 — гидроцилиндры; 4 — фотоприемное устройство; 5 — электрический сигнал; б, 14 — гидрораспределители; 7, 13 — электромагниты; 8, 9 — гидролинии; 10 — ковш; 11 — задняя стенка; 15 — преобразователь; 16, 17 — пульт; 18, 19 — аккумуляторные батареи

На электромагниты гидрораспределителя подается соответствующая команда, и гидроцилиндры перемещают ковш до восстановления положения фотоприемного устройства относительно оптической плоскости.

Таким образом, режущая кромка ножей ковша скрепера как бы копирует опорную оптическую поверхность на планируемой поверхности грунта.

Так как оптическая плоскость довольно значительна по радиусу действия, то с помощью одного лазерного излучателя может работать отряд до 10 скреперов, оборудованных системой «Копир-Стабилоплан».

Выдвижение задней стенки происходит при опускании ковша ниже 30…50 мм горизонтального положения благодаря настройке преобразователя, который в этом случае подает электрический сигнал на электромагнит, и последний включает гидрораспределитель, направив рабочую жидкость из гидросистемы в поршневую полость гидроцилиндра. Задняя стенка при этом выдвигается и ссыпает грунт из ковша в углубление планируемой поверхности, вызвавшее опускание ковша. После восстановления горизонтального положения ковша, задняя стенка по команде преобразователя возвращается на место.

В системе «Копир-Стабилоплан-10Л» предусмотрена возможность ручного управления положением режущей кромки ковша по оптической плоскости. При этом на лампочку индикатора подается сигнал о выходе ФПУ из зоны оптической плоскости вверх или вниз и машинист вручную включает гидрораспределитель гидроцилиндров подъема-опускания ковша.

Скрепер ДЗ-149-5 предназначен для работы в районах с умеренным климатом. Он представляет собой двухосную прицепную машину на пневматических колесах с гидравлическим управлением рабочими органами и принудительной разгрузкой ковша. Скрепер по конструкции аналогичен ДЗ-172. Для наполнения ковша скрепера с «шапкой» необходимо применение трактора-толкача класса 10.

Рис. 4. Скрепер ДЗ-149-5: 1 — трактор К-701; 2 — ось передняя; 3 — тяговая рама; 4 — рычажный механизм заслонки; 5 — гидросистема; б — ковш с заслонкой и задней стенкой; 7— пневмосистема; 8 — колесо; 9 — электрооборудование

Гидравлическая система скрепера подсоединена к гидросистеме трактора К-701. В ней, в отличие от скрепера ДЗ-172, предусмотрен гидрозамок для фиксации ковша в транспортном положении и предохранения рукавов высокого давления при транспортировке груженого скрепера, необходимость чего обусловлена достаточно высокой скоростью движения машины и динамической нагруженностью в этом режиме. Учитывая высокую транспортную скорость, для безопасности движения на скрепере предусмотрены колесные тормоза, пневмосистема управления которыми подключена к трактору К-701, а также габаритные огни, указатели поворота и стоп-сигнал.

—-

Основными частями прицепного скрепера являются тяговая рама с хоботной балкой, ковш с передней заслонкой и задней стенкой, ходовая часть и система механизмов управления. Наиболее распространены скреперы с загрузкой тяговым усилием и принудительной разгрузкой (типа ДЗ-20).

Ковш является рабочим органом и основным конструктивным узлом скрепера. В скрепере ДЗ-20 ковш несет на себе режущие грунт ножи и служит основной несущей рамой машины. Ковш состоит из двух боковых стеноки днища. Спереди боковые стенки соединены передней связью, на которой укреплены кронштейны подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплены балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенным для подвески гидроцилиндров привода разгружающей стенки.

Передняя кромка днища оснащена подножевой плитой, к которой сверху крепятся режущие грунт ножи: средние и крайние 0 На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены болтами боковые ножи, подрезающие стружку грунта с боков и уменьшающие его рассыпание на стороны в боковые валики.

Заслонка скрепера ДЗ-20 щитом прикрывает передний зев ковша. Щит приварен торцами к двум боковым щекам. Посредством соединительных обечаек щеки приварены к рычагам, на концах которых имеются ушки. Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Рис. 5. Прицепной скрепер ДЗ-20:

1 — дышло передней оси; 2 — хобот тяговой рамы; 3 — заслонка; 4 — ковш; 5 – упряжный шарнир; 6 — задняя стенка; 7 заднее колесо; в я- буфер

Рис. 6. Ковш скрепера ДЗ-20:

1 и 10 — боковые стенки; 2 — поперечные балки металлоконструкции буфера; 3 — кронштейн гидроцилиндра; 4 — буфер; 5 — балка колесных полуосей; 6 — днище; 7 — упряжной шарнир; 8 — средний нож; 9 — крайний нож: 11 — боковой нож; 12 — передняя связь; 13 — кронштейны подъемных гидроцилиндров; 14 проушина подвески заслонки; 15 — проушина подвески гидроцилиндра заслонки

Рис. 7. Заслонка скрепера ДЗ-20:

1 — соединительная обечайка; 2 — щит; 3 — рычаг; 4 — щека; 5 — ушко; 6 — головка штока гидроцилиндра; 7 — стойка; 8 — проушина боковой стенки коы

Рис. 8. Разгружающая стенка ковша скрепера ДЗ-20:

1 — щит; 2 и 7 — подкосы; 3 — проушина; 4 — толкатель; 5 — ролик толкателя; 6 ролик щита

Разгружающая стенка ковша выполнена в виде щита, к тыльной поверхности которого приварен толкатель с проушинами, служащими для присоединения головки штока разгружающего цилиндра. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики. Совокупность парных роликов 5 и 6 обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама соединяет ковш с передней осью. Она состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах тяг приварены цапфы с крышками для соединения о упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. К нижнему концу хобота приварена шарнирная опора, посредством которой тяговая рама соединена со шкворнем передней оси.

В парке дорожно-строительных машин имеется большое количество скреперов со свободной разгрузкой типа ДЗ-ЗО. Основу машины составляют подъемная и тяговая рамы, связанные обычными упряжными шарнирами и гидроцилиндром. Ковш подвешен на шарнирах к подъемной раме, и посредством задних по ходу плеч угловых рычагов подвешена заслонка, щеки которой серьгами связаны с передними шарнирами рамы. При втягивании штока в гидроцилиндр подъемная и тяговая рамы сближаются, а при выдвижении штока раздвигаются. В загрузочном положении шток максимально выдвинут из цилиндра, и рамы занимают крайние раздвинутые положения. При этом ковш опущен вместе с рамой и запрокинут назад по ходу. В положении разгрузки шток полностью втянут в цилиндр и рамы сближены вплотную. При этом ковш приподнят и посредством рычага опрокинут в разгрузочное положение, а заслонка откинута вперед, освобождая выход из ковша. При разгрузке грунт высыпается из ковша под действием собственного веса, а так как ножи ковша при этом подтянуты над поверхностью отвала на значительную высоту, то данный скрепер отсыпаемый слой не планирует.

Отдельные модели скреперов (ДЗ-12) выполнены с полупринудительной разгрузкой. Ковш скрепера ДЗ-12 состоит из двух боковых стенок, соединенных друг с другом связями, верхней связью (трубой) и подножевой плитой, несущей режущие ножи. Опрокидное днище состоит из наклонной задней стенки, выполненной за одно целое с собственно днищем, внутренних и наружных тяг, соединенных шкворнями подвески. На наружных тягах приварены проушины для присоединения опрокидывающих канатов. Посредством шкворней днище подвешивается к проушинам боковых стенок ковша и закрывает его снизу и сзади. Тягой боковых канатов за проушины днище опрокидывается на шкворнях для разгрузки и своей передней стенкой планирует высыпанный грунт.

Ходовая часть прицепного скрепера состоит из передней оси, дышла и задних колес. Передняя ось скрепера посредством дышла присоединена к буксирной скобе трактора и состоит из поперечной балки и продольного дышла, сваренных встык в виде узла Т-образной формы в плане.

Рис. 9. Схема гидросистемы прицепного скрепера ДЗ-20:

1 — гидронасос; 2 — гидрораспределитель; 3 — масляный бак; 4 — гидроцилиндры ковша; 5 — гидроцилиндры заслонки; 6 — гидроцилиндр задней стенки; 7 — рукава; 8 — металлические трубопроводы

Сверху над стыком балки и дышла приварена опора, несущая конический хвостовик шарового шкворня. Снизу к переднему концу дышла приварена опора, в которой помещен хвостовик продольного тягового шкворня. Посредством пальца к шкворню присоединена прицепная серьга. Передним отверстием серьга соединена с вертикальным шкворнем буксирной скобы трактора.

Шаровое сочленение тяговой рамы с передней осью, а также три взаимно перпендикулярные оси (прицепного устройства — шкворня, пальца и переднего отверстия серьги) обеспечивают свободу поворотов передней оси с дышлом в трех плоскостях относительно трактора и тяговой рамы скрепера, что необходимо для маневрирования и прохождения неровностей пути.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему грунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

Управление прицепным скрепером может осуществляться при помощи двухканатной системы (рис. 4.6). Каждый канат этой системы независимо приводится от барабанов лебедки, установленной на задней части базового трактора. Одни концы канатов закреплены на барабанах лебедки, а другие — на металлоконструкции скрепера клиньями. Сойдя с барабана, каждый канат проходит между двумя вертикальными направляющими роликами и огибает приемный блок, смонтированный в поворотной обойме. Ролики и блок обеспечивают направление канатов с барабанов лебедки на скрепер при движении на неровной местности и поворотах трактора относительно скрепера.

Правый по ходу канат образует на блоках неподвижной и подвижной обойм восьмикратный полиспаст подъема — опускания ковша. Подвижная обойма шарнирно присоединена к проушинам передней поперечной связи ковша. Левый по ходу канат служит для подъема — опускания заслонки и опрокидывания днища. Он образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм, а обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Во всех случаях работы скрепера (с грунтом или без него) вес заслонки меньше днища. Поэтому при намотке левого каната на барабан сначала поднимается заслонка; после подъема обоймы до упора в обойму осуществляется опрокидывание днища. Наоборот, при отключенном от привода и расторможенном барабане под действием силы тяжести сначала возвращается в исходное положение днище, а затем опускается заслонка.

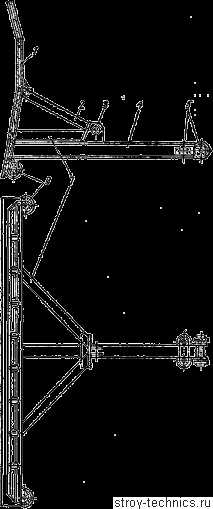

Рис. 10. Схема канатной системы прицепного скрепера ДЗ-12:

а — механизм автоматического подъема заслонки; б — общая схема системы; в — развернутая схема полиспаста днища; 1 — передняя связь ковша; 2 — вспомогательный канат; 3 — тяговая рама; 4 — блок; 5 — заслонка; 6 — направляющие обоймы полиспаста днища; 7 и 8 — катушка запасного каната; 9 — барабан лебедки; 10 — направляющий ролик; 11 — приемный блок; 12 и 13 — неподвижные обоймы; 14 — направляющий блок; 15 — подвижные блоки; 16 блоки канатов днища; 17 — ковш; 18 — днище; 19 и 20 — подвижные обоймы

Для упрощения управления заслонкой применяют механизм автоматического подъема заслонки. Вспомогательный канат огибает укрепленный на тяговой раме блок. При опускании ковша для загрузки канат перетягивается по блоку и поднимает заслонку.

Для отечественных скреперов создана автоматизированная система типа «Стабилоплан-1» автономного управления, обеспечивающая стабилизацию заданного углового положения тяговой рамы в продольной плоскости. Систему автоматики наиболее эффективно применять при планировочных работах на строительстве дамб, котлованов, оснований автомобильных дорог.

—

По скреперу с механическим управлением предусматривается запасовка каната и уход за ним, проверка и регулировка механизмов приводной лебедки Д-148В; проверка давления воздуха в шинах и подкачка в них воздуха.

По скреперу с гидравлическим управлением предусматривается проверка и регулировка гидравлической системы управления и привода силового цилиндра, а также проверка давления воздуха в шинах и подкачка в них воздуха.

Рис. 11. Схема канатного управления скреперов Д-222А и Д-374:

1 — приводной вал; 2 и 13 — фрикционы лебедки; 3 и 12 — барабаны «ебедки; 4 — тормозной шкив; 5 и 7 — канаты подъема ковша; 6 — барабан дифференциального устройства; 8 и 9— блоки полиспаста подъема ковша; 10 — храповик; 11 — канат открытия днища; 14 — канат управления храповиком

и каната 5 осуществляется подъем ковша скрепера. Канат проходит через направляющий блок и идет на барабан дифференциального устройства, где закреплен клином в скобе. На барабане дифференциального устройства закреплен канат, который, огибая все блоки полиспаста подъема ковша, другим своим концом закрепляется на верхней обойме полиспаста.

Фиксация ковша скрепера в определенном положении осуществляется храповым механизмом, состоящим из храповика и защелки. Включение и выключение этого механизма производится отдельным канатом из кабины трактора. При вращении барабана против часовой стрелки на барабан навивается канат и тем самым осуществляется подъем ковша. При этом храповой механизм фиксирует каждое положение ковша.

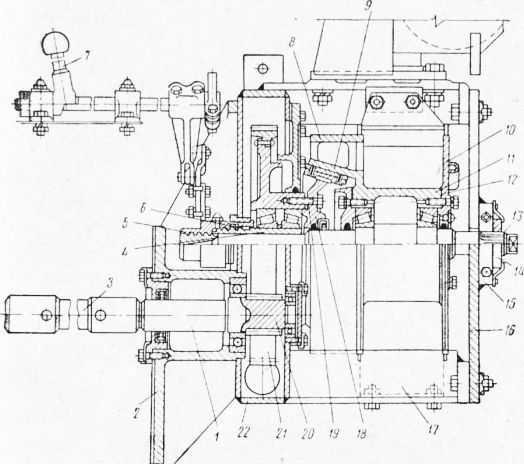

Рис. 12. Двухбарабанная лебедка Д-148В:

1 — приводной вал; 2 — кронштейн; 3 — соединительный вал; 4 — скользящая втулка; 5 — гаечные муфты включения; 6 — шпонка; 7 — рычаг управления; 8 — тормозной шкив; 9 — ведомый фрикционный конус; 10 — крышки барабана; 11 — барабан; 12 и 19 — регулировочные прокладки; 13 — ось барабана; 14 — шайба; 15 — соединительная планка; 16 — задняя плита; 17—основание лебедки; 18 — ведущий фрикционный конус; 20 — ведущая цилиндрическая шестерня; 21— ведомая цилиндрическая шестерня; 22 — картер редуктора

При помощи барабана и каната осуществляется подъем заслонки и днища. Этот канат проходит через направляющий блок и идет на блоки, связанные с заслонкой и днищем ковша.

Уход за канатом скрепера аналогичен указанному по бульдозеру Д-271.

Приводная лебедка Д-148Б или Д-323 проверяется и регулируется применительно указаниям,, приведенным по лебедке Д-269 для бульдозера Д-271.

Проверка давления воздуха в шинах, подкачка воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанным по колесному трактору «Беларусь».

Рис. 13. Тормозная система и механизм управления лебедкой Д-148В

Рис. 14. Лебедка Д-323:

Проверка и регулировка гидравлической системы скрепера Д-183Б аналогична указанному для трактора. Поверка давления воздуха в шинах, подкачка в них воздуха, демонтаж и монтаж покрышек и камер колес скрепера аналогичен указанному по колесному трактору «Беларусь».

Реклама:

Читать далее: Самоходные скреперы

Категория: — Скреперы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Прицепной скрепер для планировочных работ

Скрепер, это устройство, позволяющее срезать слой грунта заданной толщины, перемещать его на определенное расстояние, уплотнять, выравнивать почву. Прицепной скрепер работает в агрегате с тягачем, колесным или гусеничным трактором. Применение такой технике целесообразно, если породу нужно перемещать на расстояние от 300 до 3000 метров. На меньших расстояниях эффективнее окажется применение самоходной ковшовой техники, на больших удобнее задействовать автомобиль в паре с погрузчиком.

Особенности прицепного скрепера

Основными элементами несамоходного скрепера являются:

- серьга;

- дышло передней оси;

- дышло задней оси;

- шкворневое шаровое устройство;

- рама;

- ковш с передними и боковыми ножами;

- задняя стенка ковша;

- заслонка ковша;

- колеса;

- механизмы управления ковшом и заслонкой.

Серьга служит передаточным узлом от тягача к скреперу, шкворневое устройство нужно для поворота оси относительно рамы. две стенки и дно составляю ковш, на переднем краю которого крепится подножевая плита и ножи. Облегчает разработку грунта применение боковых ножей. Ковш крепится на заднюю часть рамы, где установлен цилиндр, управляющий задней стенкой ковша. Спереди ковша имеется заслонка с шарнирным соединением.

Конструктивные отличия

Имея одинаковые узлы, модели могут различаться деталями своих конструкций. Они обеспечивают предпочтение в применении при определенных плотности и твердости грунта, его вязкости, прочих условиях. Сам ковш может оказаться одно- или двустворчатым, грейферным или телескопическим. Загрузка ковша может осуществляться простым тяговым усилием ведущей машины, загружаться принудительно, использовать для загрузки скребковый элеватор. Способ выгрузки содержимого из ковша также определяется его конструкцией. Ковш может выгружаться, как самосвал, свободно опрокидываясь вперед или назад. Полупринудительная выгрузка осуществляется опрокидыванием вперед днища с задней стенкой, принудительная — выдвиганием вперед задней стенки. Скреперы могут иметь несколько колесных осей, от одной до трех.

Имея одинаковые узлы, модели могут различаться деталями своих конструкций. Они обеспечивают предпочтение в применении при определенных плотности и твердости грунта, его вязкости, прочих условиях. Сам ковш может оказаться одно- или двустворчатым, грейферным или телескопическим. Загрузка ковша может осуществляться простым тяговым усилием ведущей машины, загружаться принудительно, использовать для загрузки скребковый элеватор. Способ выгрузки содержимого из ковша также определяется его конструкцией. Ковш может выгружаться, как самосвал, свободно опрокидываясь вперед или назад. Полупринудительная выгрузка осуществляется опрокидыванием вперед днища с задней стенкой, принудительная — выдвиганием вперед задней стенки. Скреперы могут иметь несколько колесных осей, от одной до трех.

Технические возможности

Скрепер прицепной с дышлом способен справиться с грунтом 1-4 категории, включая чернозем, тяжелую глину, скальные породы. Однако, использование техники в вязких грунтах нецелесообразно. Частое налипание на ножи и другие рабочие органы сильно снижает производительность. Нестабильную почву и равнять бессмысленно, скрепер теряет свои лучшие качества при работе с такой средой. Плохо приспособлен скрепер к скальным породам, по крайней мере, их необходимо предварительно разрыхлить, прежде чем пускать тягач с прицепной техникой.

Наиболее эффективное применение прицепной скрепер имеет при работе с супесными, суглинками, другими не переувлажненными средними грунтами.

Как правило, плотность большинства подходящих для разработки грунтов составляет 1,5-2 т/м3, при этом глубина резания составляет до 40 см, а ширина — до 4 м. Наилучшее заполнение рабочего объема ковша происходит при движении на первой передаче, при скорости 2-4 км/ч, предпочтительный угол уклона составляет 5-12 градусов. Вместимость ковша может варьироваться от менее кубометра, до 25 м3. Этот параметр является важнейшим для определения типоразмера скрепера, его способа и места применения.

Сфера использования

В зависимости от конструкции, рабочих параметров, скреперы прицепные с гусеничным трактором или колесным тягачем, могут иметь разнообразное применение. Главным потребителем такой техники является строительная отрасль. С их помощью производят инженерную подготовку территорий под промышленную, жилищную застройку, осуществляют планировку целых кварталов, возводят насыпи, разрабатывают широкие траншеи и выемки под искусственные водоемы.

В зависимости от конструкции, рабочих параметров, скреперы прицепные с гусеничным трактором или колесным тягачем, могут иметь разнообразное применение. Главным потребителем такой техники является строительная отрасль. С их помощью производят инженерную подготовку территорий под промышленную, жилищную застройку, осуществляют планировку целых кварталов, возводят насыпи, разрабатывают широкие траншеи и выемки под искусственные водоемы.

Можно увидеть данную технику на горных выработках, при подготовке подъездных путей и площадок для стационарной техники. Ограниченная способность скреперов справляться с мерзлыми грунтами позволяет использовать их для выравнивания поверхностей в сложных условиях низких температур. Также скреперами можно чистить поверхности от слоя льда, выравнивать дорожное полотно от намерзаний вперемешку с остаточным грунтом.

Купить скрепер прицепной стремятся не только строители. Есть опыт применения скрепера в мелиорации, сельском хозяйстве, например, для сбора урожая или с стационарном варианте на зернохранилищах, цехах производства сахара. Скреперные установки используют для удаления отходов производства, например, навоза в животноводстве.

Основные модификации

По объему ковша скреперы классифицируют на малые машины, вместимостью до 5 м3, средние (5-15 м3), большие (свыше 15 м3). Разделение техники идет по способам заполнения и разгрузки ковша, способам соединения с тяговым средством и способу управления рабочими органами (канатно-блочное механическое, гидравлическое, электрогидравлическое). Методика подбора трактора тягача для прицепного скрепера как раз зависит от его модификации и места применения.

По объему ковша скреперы классифицируют на малые машины, вместимостью до 5 м3, средние (5-15 м3), большие (свыше 15 м3). Разделение техники идет по способам заполнения и разгрузки ковша, способам соединения с тяговым средством и способу управления рабочими органами (канатно-блочное механическое, гидравлическое, электрогидравлическое). Методика подбора трактора тягача для прицепного скрепера как раз зависит от его модификации и места применения.

Отличия скрепера ДЗ-20

С гусеничным трактором-тягачем скрепер прицепной ДЗ-20 соединяется с помощью сцепки. Имея ковш средней вместимостью в 7 м3, разгрузка осуществляется принудительно, после открывания заслонки. Скрепер оборудован гидроприводом, может быть оснащен автоматической системой «Стабилоплан». Транспорная база модификации состоит из 2-х передних и 2-х задних пневмоколес. Ширина захвата грунта составляет 2,6 м, глубина резания — 30 см, толщина отсыпаемого слоя 35 см, масса скрепера — 7 т. Данная модель имеет применение практически для любого грунта 1-4 категории. Твердые или мерзлые грунты, разумеется, лучше предварительно рыхлить на глубину резания.

Особенности модели ДЗ-26

Скрепер прицепной ДЗ-26 обладает ковшом емкостью 10м3. Ширина захвата грунта составляет 2,8м, глубина резания — 30см, толщина отсыпаемого слоя 50см, масса скрепера — 9,2т. Высокоэкономичный скрепер среднего класса замечательно подходит для выравнивания поверхностей перед строительством зданий и сооружений.

Скрепер прицепной ДЗ-26 обладает ковшом емкостью 10м3. Ширина захвата грунта составляет 2,8м, глубина резания — 30см, толщина отсыпаемого слоя 50см, масса скрепера — 9,2т. Высокоэкономичный скрепер среднего класса замечательно подходит для выравнивания поверхностей перед строительством зданий и сооружений.

Характеристики скрепера ДЗ-172

Скрепер прицепной ДЗ-172 работает в сцепке с трактором К-701, имеет ковш объемом 8,8м3, незаменим при отсыпке больших площадей, строительстве дорог и дамб. Имеет гидравлическую систему управления, есть модификации с автоматической системой «Стабилоплан», которая отвечает за поднятие-опускание заслонки и задней стенки ковша, а также регулирует режущую кромку ковша. Большой популярностью также пользуется скрепер МоАЗ-6014.

Описание скрепера ДЗ-33

Скрепер прицепной ДЗ-33 относится к малому классу, имея геометрическую емкость ковша всего 3 м3. Для облегчения резания грунта, кроме переднего ножа, есть 2 боковых. Ширина захвата грунта составляет 2 м, глубина резания — 20 см, толщина отсыпаемого слоя 30 см, масса скрепера — 2,75 т. Гидравлика управляет работой ковша и других органов скрепера. Разгрузка содержимого ковша принудительная, транспортная база имеет 2 оси, 4 колеса.

Использование прицепного скрепера ДЗ-77А

Скрепер прицепной ДЗ-77А имеет средний ковш 8м3 вместимостью. Масса машины — 10,5 т, захват грунта шириной 2,7 м, глубина резания — 35 см. Рабочие органы управляются гидравлической системой. Весьма востребован для дорожного строительства, при планирования и уплотнения полотна.

Варианты приобретения

Для постоянного применения в строительной организации скрепер прицепной цена в 200-400 тысяч для не новой техники будет вполне приемлемой. Техника долговечная, довольно неприхотливы в обслуживании, поскольку имеет механические узлы и малую долю автоматики. В случае однократного применения или решения непродолжительной по времени задачи, можно рассмотреть варианты аренды. Она составит 1,5-3 тысячи в час при условии полной рабочей смены.

kowsh.ru

Скрепер прицепной

Во время проведения строительных работ различного плана практически всегда возникает потребность, провести какие-либо манипуляции связанные с грунтовыми массами. Так, для решения подобных задач активно используют целый ряд специализированной техники. Скрепер прицепной является одним из самых востребованных механизмов для работы с грунтом, при этом возможна не только его разработка и транспортировка, но и укладка. Свою популярность скрепер прицепной заслужил удобством и лёгкостью в работе, а также своей высокой надёжностью.

Эксплуатация прицепных скреперов

Скрепер прицепной, оборудованный ковшом, подразумевает транспортировку почвы на расстояние от 300 до 1000 м. При этом дальность перемещения прямо пропорциональна объёму ковша. Однако для наиболее эффективного заполнения ковша скрепера, требуется применение трактора-толкача. При этом он может обслуживать несколько скреперов, точное их число зависит от специфики используемых модификаций.

Наиболее выгодной особенностью такого рода техники, как скрепер прицепной, является замена передней заслонки скребковым конвейером, что позволяет во многом изменить технологию наполнения ковша почвой. Скребки конвейера при этом выполняют дополнительную загрузку грунта, что совершенно не препятствует обычной загрузке.

Использование именно этого типа скрепера, является наиболее эффективным. Это обусловлено максимально плотной загрузкой ковша, равномерностью тяги и, конечно же, более быстрой и качественной планировкой забоя. Как и любая техника, скрепер прицепной имеет свои недостатки, например, работа с сырой и липкой почвой снижает его производительность, а на каменистом грунте применение конвейерных скреперов и вовсе не желательно.

Устроство прицепных скреперов

Конструкционные элементы скрепера прицепного:

1.Серьга.

2.Дышло передней и задней осей.

3.Шкворневое устройство шарового типа.

4.Рама.

5.Ковш, оснащенный как передними, так и боковыми ножами.

6.Заслонка ковша.

7.Задняя стенка ковша.

8.Колёса.

При этом такой узел, как серьга, служит передаточным звеном от самого трактора к скреперу. Шкворневое приспособление, в свою очередь, служит для поворота оси по отношению к раме.

Ковш прицепного скрепера состоит из 2 стенок и дна, со сварным соединением. За счёт проушин, ковш соединяется с цилиндром, при этом поворот ковша осуществляется с помощью гидравлического привода. Подножевая плита устанавливается непосредственно на передний край ковша, затем на неё монтируются сами ножи.

Кроме того, крепление боковых ножей значительно поднимает результативность работы и облегчает разработку грунта. К задней же поверхности ковша производится крепление осей. Также ковш крепится на задние балки рамы, туда же установлен цилиндр, управляющий задней стенкой ковша. Данный фактор тоже способствует повышению эффективности работы такой техники, как скрепер прицепной.

На передней части ковша установлена заслонка, имеющая шарнирное соединение, подвижность её, также обеспечивается за счёт цилиндра. Задняя стенка ковша, имеющая подвижное соединение, при помощи заднего цилиндра способна перемещаться внутри. Все подвижные части ковша прицепного скрепера имеют соединения высокой степени надёжности.

Благодаря своей мобильности и высокоэффективным способностям, что касается производительности, скрепер прицепной целенаправленно используется как на стационарных промышленных участках (зернохранилища, сахаропроизводительные цеха, большие складские площади), так и в процессе осуществления выездных рабочих операций (выравнивание грунтовой поверхности под строительство, сбор урожая с полей).

promplace.ru

Скрепер прицепной J20 Montefiori (Италия)

Скрепер J20 — идеален для небольших площадей!

Разработан для работы с влажными и песчаными грунтами, имеет регулируемую принудительную разгрузку за счет выдвижения задней стенки ковша от гидроцилиндра.

Управление гидравличкское в ручном или в автоматическом режиме. Для работы гидросистемы необходимо на тракторе иметь 4 гидролинии: 1 — для заглубления ножа, 2 — для открытия передгнй стенки ковша, 3 — для движения задней стенки ковша при разгузке, 4 — управление поворотом колес ( может отключатся — при наличии только 3-х гидролиний на тракторе).

По заказу покупателя может поставляться с автоматизированной системой управления пилотируемой лазером или GPS, которая обеспечивает несравнимую надежность и точность.

Используется с тракторами мощностью от 55 до 120 л.с. Транспортировка грунта может осуществляться со скоростью до 40 км/час.

С помощью выталкивающего устройства с гидравлическим приводом, грунт подаётся перед планировочным отвалом и сразу же укладывается.

Технические характеристики:

Модель: | J 20 (J 25) | |||||

| Объем, м³ | 2-2,5 (2,5 — 3.2) | |||||

| Общая ширина, мм | 1600 (1800) | |||||

| Ширина ножа (отвала), мм | 1480 (1680) | |||||

| Длина, мм | 4000 | |||||

| Кысота, мм | 1200 | |||||

| Вес, т | 1 (1,1) | |||||

| Мощность тягача, л.с. | 55 — 120 (90 — 150) | |||||

| Размер резины | 11,80/15,3 6F | |||||

Исполнения:

1. Стандартное управление. Гидросистема скрепера подключается к гидросистеме трактора, управление осуществляется из кабины трактора с помощью рычагов управления дополнительным оборудованием.

2. Автоматическое управление. Гидросистема оборудования подключена к гидросистеме трактора, на исполнительные механизмы гидросистемы дополнительно устанавливается оборудование под управление от лазера или GPS. Управление осуществляется от лазерной системы нивелирования в автоматическом режиме.

3. Автономное управление. Применяется при работе в связке с трактором, у которого нет своей гидросистемы для питания дополнительного рабочего управления или когда ее параметры не обеспечивают его эффективную работу. Дополнительно комплектуется гидронасосом, который устанавливается на ВОМ трактора, на раму устанавливается автономный гидробак и комплектуется пультом управления. В данном исполнении, может комплектоваться автоматической системой управления для работы от системы нивелирования.

Опции:

— лазерная или GPS система нивелирования.

|  |

itgidr.ru

Скреперы прицепные

Строительные машины и оборудование, справочник

Скреперы прицепные

Категория:

Дорожные машины 2

Скреперы прицепные

Основными частями прицепного скрепера (рис. 2.14) являются тяговая рама с хоботной балкой, ковш с передней заслонкой и задней стенкой, ходовая часть и система механизмов управления. Наибольшее распространение получили скреперы с загрузив

Таблица 2.7

Техническая характеристика самоходных скреперов

Рис. 2.14, Прицепной скрепер ДЗ-20:

1 — дышло передней оси; 2 — кобот тяговой рамы; 8 — заслонка; 4 — ковш; 6 — упряжной шарнир; 6 — задняя стенка ковша; 7 — заднее колесо; 8 —буфер

кой с использованием тягового усилия и принудительной разгрузкой (типа ДЗ-20).

Ковш (рис. 2.15) имеет две боковые стенки и днище. Спереди боковые стенки соединены связью, на которой укреплены кронштейны подъемных гидроцилиндров. Сзади стенки ковша соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок и пространственной стержневой фермы. К ферме снизу прикреплена балка, в которую с торцов вмонтированы полуоси задних колес, а сзади приварен буфер с кронштейном, предназначенный для подвески гидроцилиндров привода разгружающей стенки.

Рис. 2.15. Ковш скреиера:

1 —боковые стенки; 2 — поперечные балки и металлоконструкция буфера; 3 — кронштейн разгружающего цилиндра; 4 — буфер; 5 — балка колесных полуосей; 6 — днище; 7 — упряжной шарнир; 8 — средний нож; 9 — крайний нож; 11 — боковой нож; 12 — передняя связь; 13 — кронштейны подъемных цилиндров; 14 — проушина подвески заслонки; 15 — проушина подвески гидроцилиндра заслонки

Рис. 2.16. Заслонка скрепера:

1 — соединительная обечайка; 2 — щит ; 3 — рычаг; 4 — щека; 5 — ушко; 6 — стойка

Рис. 2.17. Разгружающая стенка скрепера:

1 — щит; 2, 7 — подкосы; 3 -—проушина; 4 — толкатель; 5 — ролик толкателя; 6 — ролик щита;

Передняя кромка днища ковша оснащена подножевой плитой, к которой сверху крепятся режущие ножи: средние и крайние. На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены боковые ножи, подрезающие стружку грунта с боков, а также уменьшающие его рассыпание на стороны в боковые валики.

Заслонка скрепера ДЗ-20 (рис. 2.16) щитом прикрывает передний зев ковша. Щит приварен торцом к двум боковым щекам. Посредством соединительных обечаек щеки приварены к рычагам, на концах которых имеются ушки. Сверху на рычагах приварены стойки, к которым посредством пальцев шарнирно присоединены головки штоков гидроцилиндров управления. Корпуса гидроцилиндров подвешены шарнирно к проушинам боковых стенок.

Разгружающая стенка ковша (рис. 2.17) выполнена в виде щита, к тыльной поверхности которого приварен толкатель, а к нему — проушина, служащая для присоединения головки штока разгружающего цилиндра. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики. Совокупность парных роликов обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама соединяет ковш с передней осью. Она состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах боковых тяг приварены цапфы с крышками для соединения с упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. На нижнем конце хобота приварена шарнирная опора, посредством которой тяговая рама соединена со шкворнем передней, оси.

Отдельные модели скреперов (ДЗ-12) выполнены с полупринудительной разгрузкой.

Ходовая часть прицепного скрепера состоит из передней оси, дышла и задних колес. Передняя ось посредством дышла присоединена к буксирной скобе трактора. Скрепер смонтирован на четырех одинарных пневмоколесах.

Управление скрепером при работе состоит в опускании и поднимании ковша и, следовательно, открытии и закрытии передней заслонки, а также приведении в движение механизма разгрузки ковша. Эти операции осуществляются гидравлическим или канатным приводом.

Гидросистема скрепера (рис. 2.18) состоит из двух обособленных частей, одну из которых монтируют на тракторе, другую — на скрепере.

На тракторе установлены насос, распределитель и масляный бак. На скрепере установлены исполнительные механизмы (гидроцилиндры) и связывающие их трубопроводы. Между собой части трубопроводов гидросистемы соединены гибкими рукавами.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры ковша опускают ковш для загрузки и заглубляют его нолей в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки при помощи этих гидроцилиндров изменяют толщину срезаемой стружки грунта, поднимая и опуская ковш. Гидроцилиндры заслонки приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше.

Рис. 2.18. Схема гидросистемы прицепного скрепера ДЗ-20:

1 — гидронасос; 2 — гидрораспределитель; 3 — масляный бак; 4 — гидроцилиндры ковша; 5 — гидроцилиндры заслонки; 6 — гидроцилиндр задней, стенки; 7 — рукава? 8 — металлические трубопроводы

Управление прицепным скрепером может осуществляться при помощи двухканатной системы (рис. 2.19), Каждый канат этой системы независимо приводится от барабанов лебедки, установленной на задней части базового трактора. Одни концы канатов закреплены на барабанах лебедки, а другие на металлоконструкции скрепера клиньями. Сойдя с барабана, каждый канат проходит между двумя вертикальными направляющими роликами и огибает приемный блок, смонтированный в поворотной обойме. Ролики и блоки служат для направления канатов с барабанов лебедки на скрепер при движении на неровной местности и поворотах трактора относительно скрепера.

Правый по ходу канат образует на блоках неподвижной и подвижной обойм восьмикратный полиспаст подъема-опускания ковша. Левый по ходу канат служит для подъема-опускания заслонки и опрокидывания днища. Этот канат образует двукратный полиспаст заслонки на блоках неподвижной и подвижной обойм и, обогнув направляющие блоки, образует на блоках подвижных обойм двукратный двойного действия полиспаст днища. Обоймы блоков этого полиспаста движутся по поперечным направляющим, установленным сверху на боковых стенках ковша.

Для отечественных скреперов создана автоматизированная система типа «Стабилоплан» автономного управления, обеспечивающая стабилизацию заданного углового положения тяговой рамы в продольной плоскости. Система автоматики наиболее эффективно применяется при планировочных работах на строительстве дамб, котлованов, земляного полотна автомобильных дорог.

Рис. 2.19. Схема канатной системы прицепного скрепера ДЗ-12:

а — механизм автоматического подъема заслонки; б — общая схема системы; в — раз. вернутая схема полиспаста днища; 1 — передняя связь ковша; 2 — вспомогательный канат; 3 — тяговая рама; 4 — блок; 5 — заслонка; 6 — направляющие обоймы лиспаста днища; 7,8 — катушки запасного каната; 9 — барабан лебедки; 30 — направляющий ролик; 11 — приемный блок; 12, 13 — неподвижные обоймы; 14 — направляющий блок; 15 — подвижные блоки; 16 — блоки канатов днища; 17 — ковш; 18 — днище; 19, 20 — подвижные обоймы

Реклама:

Читать далее: Скреперы самоходные

Категория: — Дорожные машины 2

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Прицепные скреперы с гидравлическим управлением

Строительные машины и оборудование, справочник

Прицепные скреперы с гидравлическим управлением

Категория:

Бульдозеры, скреперы и грейдеры

Прицепные скреперы с гидравлическим управлением

Скрепер Д-541 (рис. 54)—двухосный с ковшом емкостью 3 м3 является результатом модернизации скреперов Д-183 и Д-354. Скрепер состоит из передней и задней рам, передка, колес, ковша с заслонкой и гидравлического управления с рабочим давлением 100 кГ/см2.

Передняя рама соединена с передком шаровым шарниром и с задней рамой упряжными шарнирами. На оси задней рамы на подшипниках находятся два ходовых колеса. Сверху на задней раме находится запасное колесо, которое прикреплено болтом и двумя шпильками.

Рис. 54. Скрепер Д-541 в положениях:

а — транспортном, б — резания, а — разгрузки; 1— трактор, 2 — сцепка. 3 — гидравлическое управление, 4 — дышло, 5—маслопровод, 6 — передняя рама, 7 — цилиндр, 8 — заслонка, 9 — шарнир заслонки, 10 — тяга заслонки, 11 — тяга ковша, 12 — шарнир, 13 — ковш, 14 — колеса, 15 —шарнир ковща, 16 — нож

Кроме шарниров, передняя и задняя рамы соединены гидравлическим цилиндром, при помощи которого скреперист может поднимать или опускать заднюю раму. Переднюю раму также можно несколько приподнимать, поворачивая вокруг шарового шарнира.

Передок состоит из дышла и поперечной балки-оси, на которой на конических подшипниках смонтированы два колеса. Дышло соединено с трактором шарнирно при помощи сцепки.

Передняя и задняя рамы могут удерживаться в транспортном положении цепью, которая закреплена одним концом на передней раме.

Шаровой шарнир дает возможность скреперу без поломок изменять положение передка по отношению к передней раме при поворотах и при движении по неровной местности.

Ковш скрепера сварен из листовой малоуглеродистой стали. На нижней кромке крепят четыре ножа. Два средних ножа выступают вперед на 70 мм по сравнению с крайними. Каждый нож прикрепляют шестью болтами с потайными головками к кронштейну на ковше. Под гайки болтов подкладывают разрезные пружинные шайбы, препятствующие отвинчиванию гаек.

Разгрузка ковша свободная. Ковш скрепера закреплен на раме на шарнирах и удерживается от вращения вокруг этих шарниров тягой, которая соединена с верхней рамой. Места крепления ковша и тяги на рамах выбраны так, чтобы при действии цилиндра и подъеме обеих рам ковш поворачивался и устанавливался в положение разгрузки. При опускании рам ковш поворачивается в обратную сторону. Одновременно с подъемом или опусканием задней рамы ковш также поднимается или опускается, поворачиваясь вокруг своего шарнира, поэтому при опускании задней рамы в крайнее нижнее положение ковш оказывается также опущенным в положение, соответствующее резанию грунта.

Заслонку крепят шарниром к передней раме и при помощи тяги и шарнира соединяют с задней рамой. При подъеме и опускании рам скрепера заслонка незначительно поворачивается вокруг шарнира, причем длина тяги и места расположения шарниров приняты такими, что при опущенном в положение резания ковше заслонка открыта и не мешает движению грунта. В транспортном положении ковша заслонка закрыта и удерживает грунт от высыпания. В положении разгрузки заслонка открывается и грунт свободно высыпается из ковша.

Скрепер Д-569 предназначен для работы с трактором Т-74, снабжен гидравлическим управлением.

Преимущество скрепера Д-569 перед скрепером Д-541 заключается в раздельном управлении механизмами подъема заслонки, подъема ковша и механизмом выдвижения задней стенки. Задняя стенка может перемещаться внутри ковша, вдоль боковых стенок. При этом осуществляется принудительная разгрузка.

Раздельное управление и принудительная разгрузка позволяют отсыпать грунт слоем заданной толщины и работать во влажных липких грунтах.

Гидравлическая система скрепера Д-569 состоит из шестеренчатого насоса НШ-46, трехсекционного распределителя Р-75-ВЗ, трех гидроцилиндров (подъема заслонки, подъема ковша и механизма выдвижения задней стенки), а также предохранительного клапана масляного бака и гибких и жестких маслопроводов.

Скрепер может работать с толкачом.

Скрепер Д-523 — прицепной, с гидравлическим управлением. Оборудован ковшом емкостью 10 м3 (с «шапкой» 12 м.3). Скрепер предназначен для работы с трактором Т-180. Разгрузка ковша — принудительная, осуществляется выдвижением задней стенки. Ширина захвата ковша скрепера — 2808 мм. На скрепере установлены шесть колес с шинами размером 14.00—20.

Рис. 55. Скрепер Д-511:

1 — дышло, 2, 11— переднее и заднее колеса, 3— передняя рама, 4— гидроцилиндр подъема ковша, 5 — передняя заслонка, 6 — ковш, 7 — гидроцилиндр управления заслонкой, 8 — упряжной шарнир, 9 — задняя стенка, 10 — буфер

Скреперы Д-511 и Д-498А — прицепные двухосные с гидравлическим управлением (рис. 55). Колеса скрепера оборудованы шинами размерами соответственно 21.00—28 чи 16.00—24 с давлением 3,25 и 2,5 кГ/м2. Задние колеса имеют по одному скату.

Шины — низкого давления и обеспечивают хорошую проходимость.

Скреперы состоят из передней и задней рам, соединенных между собой упряжным шарниром и гидравлическими цилиндрами, ходового оборудования, ковша, гидравлического управления.

Рамы опираются на передние и задние колеса. Подъем и опускание происходит под действием гидравлических цилиндров и сопровождается поворотом обеих частей рамы вокруг упряжного Шарнира, передней и задней осей скрепера.

Ковш (рис. 56) является одновременной задней рамой и состоит из двух боковых стенок, днища, буфера и передней связи, выполненных из листовой и профильной стали, соединенных сваркой. Боковые стенки ковша изготовлены из стального листа,, усиленного балками жесткости.

К боковой стенке ковша приварены проушина для крепления! рычага заслонки, кронштейн для крепления гидравлического цилиндра управления заслонкой —опора для крепления упряжного шарнира и гнезда для крепления оси заднего колеса. На днище ковша болтами с потайными головками крепят средние и крайние ножи. Средние ножи несколько выступают по сравнению с крайними. Для подрезания грунта по бокам и для предупреждения’ износа боковых стенок на них устанавливают боковые ножи, заостренные с двух сторон.

Рис. 56. Ковш скрепера Д-511:

1 — кронштейн гидроцилиндра, 2— передняя связь, 3 — боковая стенка, 4 — боковые ножи, 5, б —крайние и средние ножи, 7 — днище, 8 — гнезда крепления оси задних колес, 9 — буфер

Задняя стенка ковша выполнена подвижной в виде щита (рис. 57). Во время разгрузки ковша стенка перемещается в сторону ножей и выталкивает грунт. Щит имеет хвостовик и две-пары роликов для направления движения и уменьшения трения’ задней стенки о днище .и боковые стенки ковша. Хвостовик направляет движение задней стенки и предохраняет ее от перекосов. Для этого на хвостовике установлены две пары поддерживающих роликов.

Рис. 57. Задняя стенка ковша скрепера Д-511:

1 — щит, 2 — нижний ролик, 3 — боковой ролик, 4 — раскосы, 5 — хвостовик, 6 — ролики хвостовика, 7 — проушины для штока цилиндров

Движение задней стенки ковша скрепера Д-511 осуществляется двумя гидроцилиндрами. Задняя стенка ковша скрепера Д-498А перемещается одним гидроцилиндром. Гидроцилиндры Расположены возле хвостовика в металлической конструкции Уфера скрепера. Шток гидроцилиндра крепят шарнирно к проушинам хвостовика, а сам гидроцилиндр прикрепляют к внутренней части металлоконструкции буфера.

Чтобы грунт не высыпался из ковша, в его передней части ставят заслонку (рис. 58) из листовой стали. Заслонка имеет два рычага, при помощи которых ее шарнирно крепят к козшу. Рычаги для облегчения веса и увеличения жесткости выполнены коробчатыми. В верхней части к рычагам приварены кронштейны гидроцилиндров управления заслонкой.

Передняя рама скрепера Д-511 (рис. 59) выполнена в виде арки и при крутом повороте колесо, находящееся под аркой и попавшее на неровности дороги, не” цепляет за металлоконструкцию передней рамы. Боковые тяги передней рамы охватывают ковш скрепера и концами соединены с упряжными шарнирами. Передней частью арка опирается на ось передних колес и соединяется с ней универсальным шарниром, обеспечивающим поворот оси относительно арки в трех направлениях.

Поворот передней оси при движении по прямой и наезде одного колеса на небольшой бут горок обеспечивается шарнирным соединением, выполненным в виде подшипника и расположенным на передней оси (рис. 60).

Поворот передней оси в горизонтальной плоскости при повороте скрепера обеспечивается вертикальным подшипником, встроенным в опорный конец арки.

При наезде двух передних колес на бугор или при попадании в канаву их подъем или опускание относительно трактора и задних колес скрепера обеспечивается шарниром, Соединяющим ось передних колес с дышлом (рис. 61).

Универсальный шаровой шарнир скрепера Д-498А (рис. 62) выполнен в виде шара, установленного на шкворне на оси передних колес. На шар опирается шаровая поверхность арки передней части рамы скрепера. Снизу шар удерживается крышкой, прикрепленной болтами к арке. Шаровой шарнир обеспечивает любое положение передней оси при движении по неровностям дороги.

Дышло и передняя ось соединены жестко при помощи сварки (рис. 63).

Рис. 58. Заслонка ковша скрепера Д-511:

1 — корпус заслонки, 2 — рычаг заслонки, 3, 4— кронштейн и проушина штока гидроцилиндра, 5 — шарнир заслонки

Управление заслонкой, задней стенкой и механизмом подъема ковша выполняется при помощи универсальной раздельно-агрегатной гидравлической системы, устанавливаемой на тракторе.

Рис. 59. Передняя рама скрепера Д-511:

1 — шкворень, 2 — крышка вертикального шарнира, 3 — арка, 4 — кронштейны гидроцилиндров подъема ковша, 5—-рычаги, 6 — упряжной шарнир

Гидросистема скрепера Д-498А (рис. 64) отличается большим количеством трубопроводов. Только между трактором и скрепером находится шесть трубопроводов с гибкими вставками.

Рис. 60. Передняя ось скрепера Д-511:

1 — место крепления оси колес, 2 — подшипник горизонтального шарнира, 3 — проушина крепления дышла

С целью уменьшения количества маслопроводов на скрепере Д-511 применена видоизмененная гидравлическая система (рис. Ь5)> у которой распределитель масла расположен на скрепере вблизи гидроцилиндров. Благодаря этому от насоса, установленного на тракторе, идут к скреперу только два маслопровода (нагнетательный и сливной), которые питают все гидроцилиндр скрепера. Управление гидроцилиндрами—-электрическое с помощью проводов, которые значительно компактней, дешевле и служат дольше, чем маслопроводы.

Рис. 61. Дышло скрепера Д-511:

1 — прицепная серьга (к трактору), 2 — проушина шарнирного крепления к передней оси

Распределителями масла управляют из кабины тракториста при помощи электромагнитных толкателей. В кабине установлен пульт управления с тремя ручками переключения, к контактам которых присоединены провода от электромагнитов (рис. 66).

Распределитель (рис. 67), управляемый магнитными толкателями, состоит из корпуса, гильзы, запрессованной в корпус, золотника, пружины и двух клапанов-пилотов.

Для открытия и закрытия клапана или перемещения золотника распределителя гидросистем, работающих при высоком давлении,требуется прикладывать значительные усилия.

Рис. 62. Универсальный шарнир скрепера Д-498А:

1 — передняя часть рамы, 2 — шарнир. 3 — крышка, 4 — ось передних колес

Рис. 63. Дышло и передняя ось скрепера Д-498А:

1 — шаровой шарнир, 2 — передняя ось, 3 — дышло, 4 — прицепная серьга

Рис. 64. Схема гидравлического управления скрепера Д-498А:

Рис. 65. Схема гидравлического управления скрепера Д-511:

1 — трактор, 2 — масляный бак, 3 — насос, 4 — запорный клапан, 5 —магнитные толкатели, 6, 7 и 8 — гидроцилиндры, 9 — распределители

Рис. 66. Схема электроуправления гидрораспределителями:

1 — источник питания электричеством, 2 — плавкий предохранитель, 3 — пакетные выключатели, 4 — штепсельный разъем, 5 — магнитные толкатели

Рис. 67. Распределитель:

Клапанами-пилотами управляет электромагнит. При подаче напряжения перестает действовать магнит и клапан-пилот под действием пружины занимает исходное положение.

При перемещении клапана-пилота в рабочее положение масло поступает в корпус распределителя, смеЩкет золотник и открывает доступ в полость гидроцилиндра. В нейтральное положение золотник и клапан-пилот возвращаются пружиной.

Золотник в гильзе распределителя и клапан-пилот в корпусе уплотняются резиновыми кольцами.

Золотник может занимать три рабочих положения: выдвижение поршня из цилиндра, движение поршня в цилиндр и нейтральное положение.

Гидроуправление скрепера Д-511 имеет запорный клапан, ко-орьщ направляет жидкость из насоса в бак при работе насоса вхолостую.

Запорный клапан (рис. 68) состоит из двух клапанов и пре-хранительного устройства. Перепускной клапан управляется клапаном-пилотом, который, в свою очередь, управляется электромагнитом.

В исходное положение клапан-пилот возвращается пружиной после отключения электромагнита. Предохранительное устройство, состоящее из клапана и регулируемой пружины, предохраняет гидросистему от перегрузки, перепуская излишнее масла в бак.

Рис. 68. Запорный клапан:

1 — предохранительный клапан, 2 — толкатель электромагнита, 3 — гайка, 4 — клапан-пилот, 5 — пружина, 6 — перепускной клапан

Реклама:

Читать далее: Прицепной скрепер Д-374а с канатным управлением

Категория: — Бульдозеры, скреперы и грейдеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru