Способы сварки меди с нержавейкой: ручная аргонодуговая, электродуговая, ультразвуковая

Преимущественные характеристики меди:

- Теплопроводность.

- Хорошая пластичность металла.

- Устойчивость к коррозиям.

- Электропроводность.

- Низкий коэффициент трения.

- Долговечность.

Содержание

- 1 Отличительные особенности меди

- 2 Сложности сварки меди с нержавейкой

- 3 Основные способы сваривания меди с нержавейкой

- 4 Ручная аргонодуговая сварка

- 5 Электродуговая технология сваривания

- 6 Ультразвуковая сварка

Отличительные особенности меди

Медь способна проводить тепло в шесть раз больше по сравнению с обычным железом. Из-за этого сварку необходимо производить с увеличенной тепловой энергией, а в некоторых случаях возможен даже предварительный подогрев основного металла.

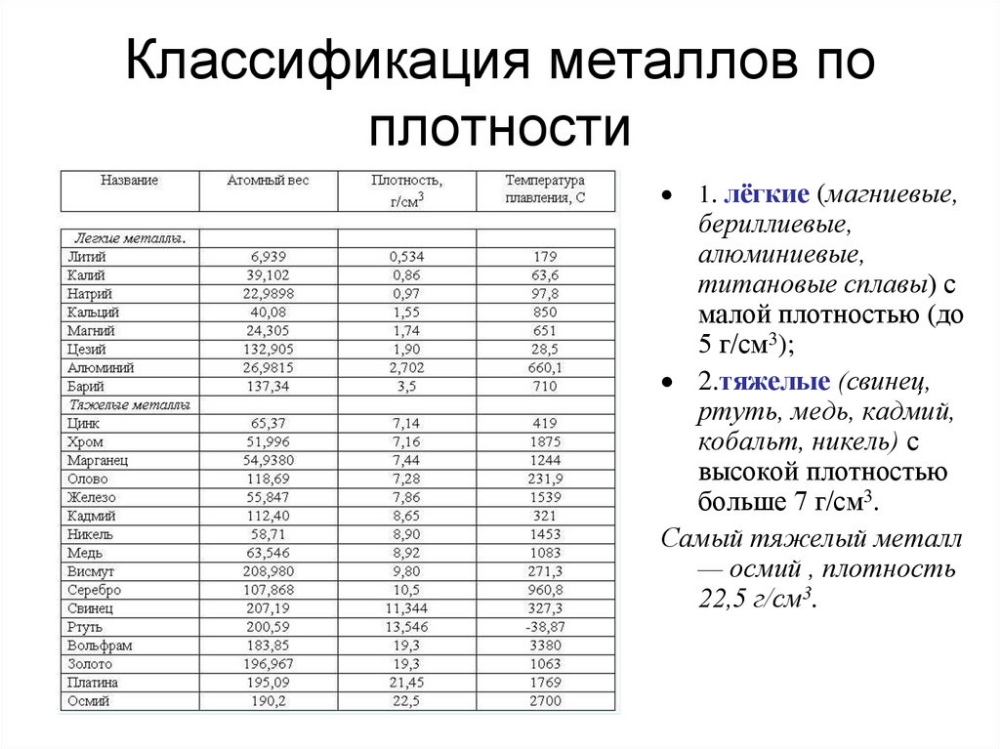

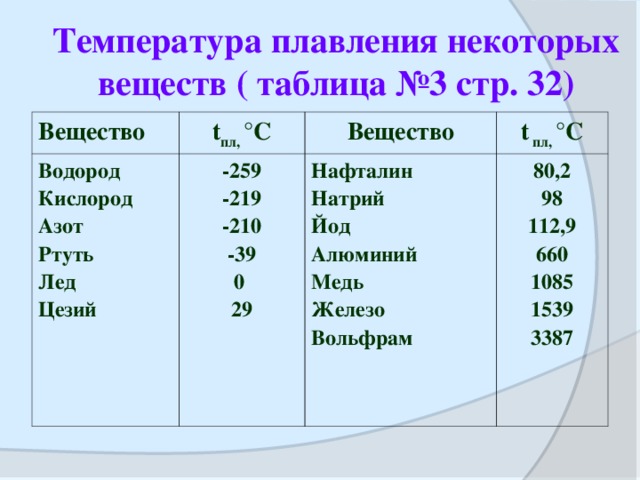

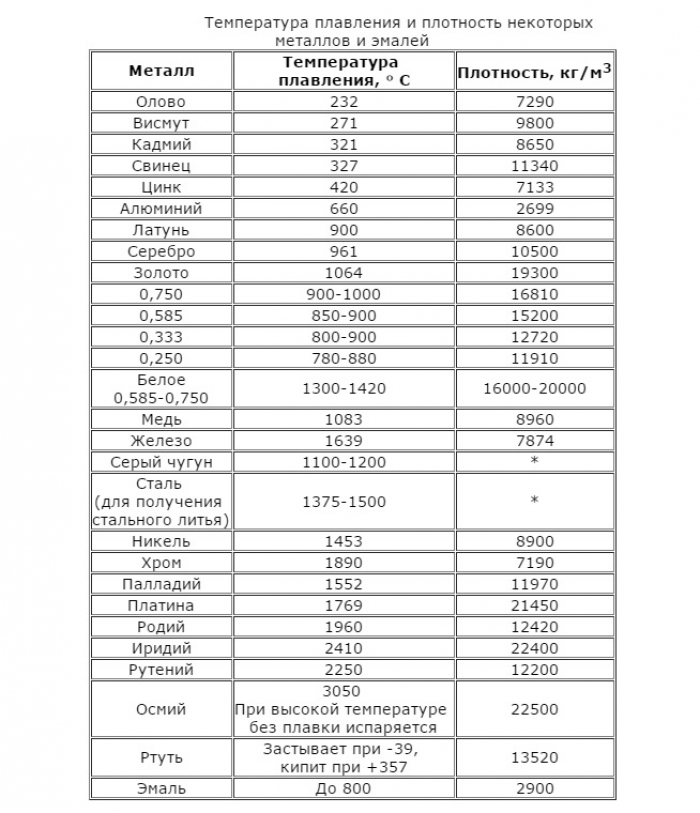

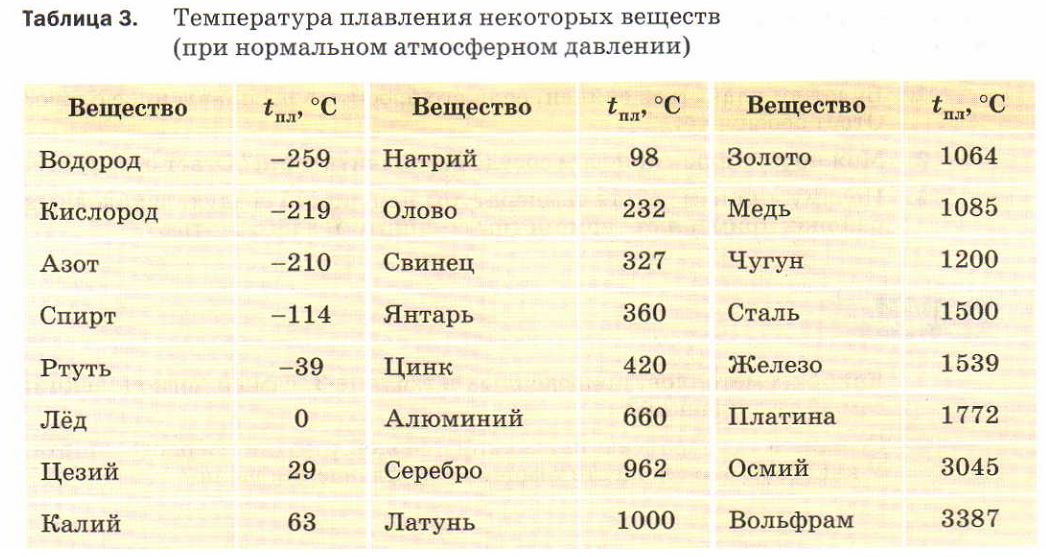

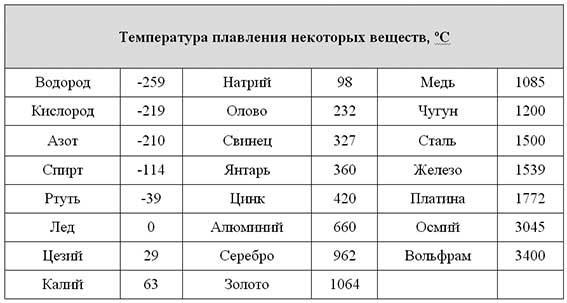

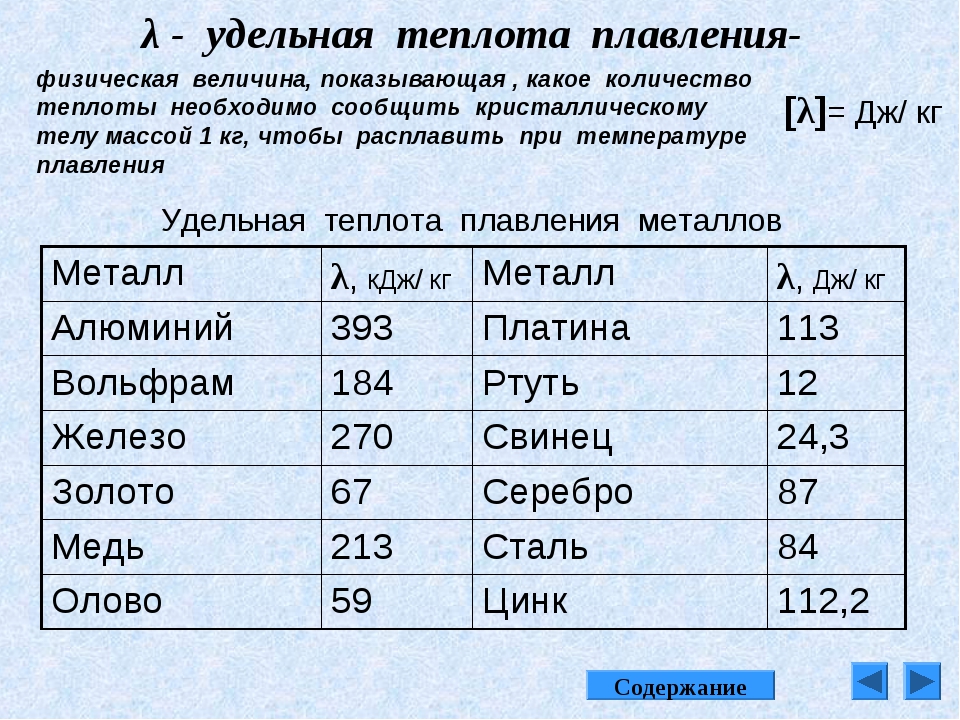

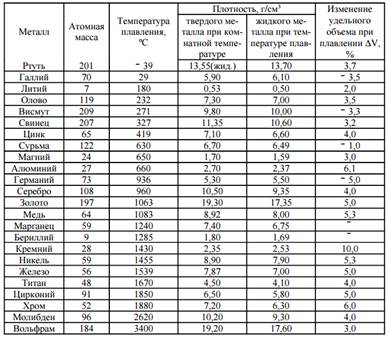

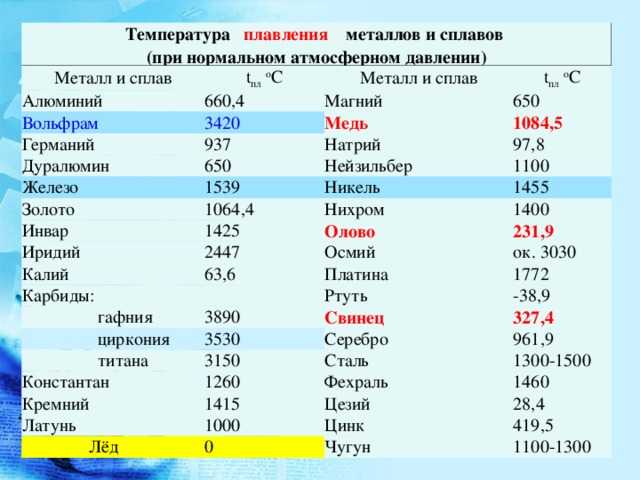

В обычных условиях медь инертна, но в процессе нагревания она вступает в реакцию с кислородом, водородом, фосфором и серой. Кислород способен окислять медь при высокой температуре, а выше 900 оС скорость окисления значительно увеличивается. Это происходит из-за того, что в первоначальном составе меди содержится кислород в связанном состоянии. Закись меди образует эвтектику с меньшей температурой плавления (1065 оС). Температура плавления меди 1085 оС. Поэтому кислород, что содержится в ней, ухудшает ее положительные показатели.

Сложности сварки меди с нержавейкой

Наличие водорода и его выход в атмосферу имеет влияние на конечный результат сварки с нержавеющей сталью. Он может вызвать пористость меди и в дальнейшем образовать трещину в сварочном шве. Растворимость водорода зависит от температуры и парциального давления в атмосфере защитных газов. В процессе кристаллизации водород в меди растворяется в два раза быстрее, чем в другом железе.

В процессе сварки есть вероятность появления пористости в околошовной области из-за накапливания там водорода. Поэтому к свариваемому металлу предъявляют жесткие требования по содержанию в нем водорода. Электрошлаковый переплав и вакуумное плавление позволяют понизить содержание водорода в меди.

Сера в меди присутствует до 0,1%, растворяется в жидком виде, но нерастворима в твердой меди. На качество сваривания не имеет существенного влияния.

Из-за перечисленных выше свойств существуют определенные сложности сварки меди с нержавеющей сталью:

- Разный химический состав. Водород и кислород, присутствующие в меди, может существенно снизить качество сварочного шва.

- Разные коэффициенты теплопроводности (у нержавеющей стали он намного ниже).

- Разный температурный режим плавления: нержавейка плавится при 1800 оС, а медь при 1085 оС, активно вступая в реакцию с атмосферными газами.

- Коэффициент растворения меди в нержавейке имеет максимум 0,4%.

- В процессе формирования сварочного шва между сталью и медью формируется резкая граница из-за перенасыщения вкраплений из стали.

- Есть вероятность образования в стали слоя с микротрещинами, которые будут заполнены медью. Для избежания этого необходимо сварочную дугу немного перемещать на медную деталь: таким образом в область шва подается расплав меди.

Надежный и прочный сварной шов можно получить с помощью ручной аргонодуговой сварки. Наплавляя медный металл на нержавейку с использованием флюсов в сфере защитных газов, полученное соединение будет устойчиво к длительным статическим нагрузкам (не теряя своей пластичности). Перед началом сварки необходимо обработать кромки шва 10% раствором каустической соды.

Проще выполнить сваривание нержавейки с чистой медью, чем с дополнительными включениями. Встречается такой состав без примесей реже, поэтому выбор свариваемого способа и основная технология процесса сварки такая же, как и для других цветных металлов.

Основные способы сваривания меди с нержавейкой

Нержавейка и медь достаточно различны по своим составам, самый распространенный способ их сваривания – аргонодуговой. Также возможно применение электродуговой, совсем редко – ультразвуковой сварки.

Ручная аргонодуговая сварка

Данный тип сварки выполняется с повышенной силой сварочного тока, это вызвано высокой способностью меди к теплопроводности. В некоторых случаях допустимо применение стальной подкладки. Суть ручной аргонодуговой сварки – в образовании сварочного шва с помощью расплавления присадочного материала.

Использование газа аргона защищает сварочную ванну от негативного воздействия химических элементов атмосферы, таким образом убирается вероятность появления дефектов и брака в сварочном шве.

Для выполнения сварочных работ берутся неплавящиеся вольфрамовые электроды. Если вместо аргона используется другой газ (азот), то в этом случае необходимо применять графитовые электроды. Аргон на 38% тяжелее кислорода, что позволяет успешно вытеснять его из области сварки.

Аргон на 38% тяжелее кислорода, что позволяет успешно вытеснять его из области сварки.

Аргонодуговая технология позволяет добиться содержания железа в сварочном шве до 10%. А если применить холодную сварку, то его содержание будет более 10%. Чтобы увеличить итоговую прочность шва, его дополнительно легируют с помощью цинка.

Необходимая техника:

- инвертор или другой источник питания, подходящий для аргонодуговой сварки;

- вольфрамовые электроды;

- аргон;

- редуктор;

- присадочный материал;

- защитные элементы (сварочная маска, перчатки и т. д.).

Электродуговая технология сваривания

Этот универсальный способ сваривания можно применять и для сварки меди с нержавеющей сталью. Электродуговую сварку необходимо выполнять с помощью источника большого тока с невысоким напряжением. Технология электродугового метода одновременно позволяет произвести плавку металла электрода (или присадочного материала) и соединяемого металла, вследствие этого формируется сварочная ванна.

Электродуговую сварку необходимо выполнять с помощью источника большого тока с невысоким напряжением. Технология электродугового метода одновременно позволяет произвести плавку металла электрода (или присадочного материала) и соединяемого металла, вследствие этого формируется сварочная ванна.

Между электродом и металлом возникает дуговой разряд. Расплавление происходит за счет локального распределения тепловой энергии дуги, образовывая сварочную ванну и защитный шлак.

Необходимое оборудование:

- источник питания;

- плавящиеся или неплавящиеся электроды;

- молоток, зубило;

- металлическая щетка;

- присадочный материал;

- защитная одежда (маска, перчатки).

Ультразвуковая сварка

Данный вид сварки используется только в промышленных сферах. Сущность данного способа в преобразовании электрических колебаний в механические. Чаще используют для сваривания пластмассы, но возможно использование и для цветных металлов.

Сущность данного способа в преобразовании электрических колебаний в механические. Чаще используют для сваривания пластмассы, но возможно использование и для цветных металлов.

Оборудование:

- источник питания;

- кронштейн для крепления;

- система преобразования колебаний;

- привод для увеличения силы давления.

Противопожарные двери из нержавеющей стали в Москве

Надежность и стильный дизайн

Испытаны по ГОСТ Р 53308-2009

и ГОСТ 503303-2009

гарантия

12 месяцев

Документация и нормативная база:

Здесь можно уточнить информациюПротивопожарные двери из нержавеющей стали —премиальный продукт, обладающий рядом неоспоримых преимуществ. Стальной профиль имеет высокую прочность и позволяет изготавливать конструкции, рассчитанные на самую интенсивную эксплуатацию и недостижимых для алюминиевого профиля размеров. Материал обладает высокой устойчивостью к коррозии и внешним воздействиям, а также допускает мелкий ремонт методом шлифовки или полировки без демонтажа. Завод ФОТОТЕХ производит противопожарные двери из нержавеющей стали с частичным (свыше 25%) или полным остеклением полотен и огнестойкостью ЕIW/ЕIWS от 15 до 90 минут.

Стальной профиль имеет высокую прочность и позволяет изготавливать конструкции, рассчитанные на самую интенсивную эксплуатацию и недостижимых для алюминиевого профиля размеров. Материал обладает высокой устойчивостью к коррозии и внешним воздействиям, а также допускает мелкий ремонт методом шлифовки или полировки без демонтажа. Завод ФОТОТЕХ производит противопожарные двери из нержавеющей стали с частичным (свыше 25%) или полным остеклением полотен и огнестойкостью ЕIW/ЕIWS от 15 до 90 минут.

Варианты изготовления

- По огнестойкости

EIW 15

EIW 30

EIW 45

EIW 60

EIW 90

EI 15

EI 30

EI 45

EI 60

EI 90

- По дымогазонепроницаемости

EIWS 15-90

EIS 15-60

- По типу противопожарной преграды

1 тип

2 тип

3 тип

- По материалу

Алюминиевый профиль

Профиль из нержавеющей стали

- По типу открывания

Распашные

Раздвижные

- По наличию порога

С порогом

Без порога

Безрамные (цельностеклянные)

Рамные

- По количеству створок

Однопольные

Двупольные

- По площади остекления

Со стеклом (остекленные)

Возможности производства

> 25 000 м2

алюминиевых конструкций в месяц

> 500 м2

противопожарного стекла в день

> 150 cертификатов

вся продукция сертифицирована

> 35 единиц

станочного оборудования

> 15000 м2

производственных площадей

> 12 патентов

уникальные технические и конструктивные решения

Наша компания также выполняет изготовление дверей в огнеупорном металлическом каркасе с огнестойкостью EIW-45 и EIW-90, которые часто используются проектировщиками для установки в противопожарные преграды 1 типа, но отсутствуют в «Техническом регламенте».

Огнеупорные двери из нержавеющей стали с остеклением

Огнестойкие двери в раме из нержавеющей стали с остеклением более 25% являются заполнением проёмов и предназначены для установки в противопожарные преграды. Соответствие моделей по типу заполнения проёмов и их применения к преградам приведены в таблице 23 требований «Технического регламента» (Закона №123-ФЗ):

| Предел огнестойкости | Тип заполнения проёма | Тип противопожарной преграды |

|---|---|---|

| EIW-60 | 1 | 1 |

| EIW-30 | 2 | 1 |

| EIW-15 | 3 | 2 |

При пожаре огнестойкие двери из нержавеющей стали в течение заданного времени поддерживают неизменными параметры E, I, W (для дымогазонепроницаемых систем дополнительно — S):

- E — не деформируются, не теряют целостность;

- I — сохраняют теплоизолирующую способность;

- W — ограничивают теплопередачу в изолируемое помещение;

- S — не пропускают в помещение дым и угарный газ.

Расчет стоимости противопожарных дверей

Типы конструкций

Завод ФОТОТЕХ изготавливает противопожарные двери из нержавеющей стали в профильном варианте (рамном) исполнения с площадью остекления полотна более 25%. Системы могут дополнительно комплектоваться выпадающим или стационарным порогом, ручкой «антипаника», координатором последовательности закрывания створок, доводчиком, в том числе напольным маятникого типа. Возможна интеграция в СКУД. Срок исполнения зависит от сложности заказа и составляет в среднем около 20 дней.

Рамные огнеупорные двери

Безрамные огнеупорные двери

Типы открывания

Распашные противопожарные двери

Модели с одной или двумя створками, которые открываются в направлении выхода из здания

Системы со сдвижными секциями

Маятниковые противопожарные двери

Двери со створками без притвора открываются в двух направлениях

Виды светопрозрачного заполнения

ФОТОТЕХ является непосредственным производителем огнестойких и специальных стекол и по требованию заказчика может придать стеклопакетам дополнительные свойства.

Ударостойкое и антивандальное

Стеклопакеты сохраняют целостность при ударе камнем, бутылкой и другими твердыми предметами

Противовзломное

Стеклопакеты противостоят одиночным многократным ударам молотка, топора, кувалды

Электрообогреваемое

Многослойное стекло с нагревающимся напылением поддерживает в помещении комфортную температуру

Шумоизоляционное

Триплекс-стекло в составе стеклопакета придает двери заданный уровень звукоизоляции

С переменной прозрачностью

По одному нажатию кнопки смарт-стекло из матового становится прозрачным

Пулестойкое

Стёкла класса С1, Бр1 – Бр6 противостоят выстрелам огнестрельного оружия

Ударостойкое и антивандальное

Стеклопакеты сохраняют целостность при ударе камнем, бутылкой и другими твердыми предметами

Противовзломное

Стеклопакеты противостоят одиночным многократным ударам молотка, топора, кувалды

Электрообогреваемое

Многослойное стекло с нагревающимся напылением поддерживает в помещении комфортную температуру

Шумоизоляционное

Триплекс-стекло в составе стеклопакета придает двери заданный уровень звукоизоляции

С переменной прозрачностью

По одному нажатию кнопки смарт-стекло из матового становится прозрачным

Пулестойкое

Стёкла класса С1, Бр1 – Бр6 противостоят выстрелам огнестрельного оружия

Материал каркаса

Нержавеющая сталь плавится при температуре свыше 400С°, она обладает высокой механической прочностью, устойчива к нагрузке, коррозии и окислению. Противопожарные двери со стальным каркасом не только препятствуют распространению огня в чрезвычайной ситуации, но и исключительно надежны и долговечны, они имеют дорогой внешний вид и сохраняют свою функциональность при максимально интенсивной эксплуатации. Установка таких систем рекомендуется в составе входных групп зданий с высокой проходимостью, в том числе на объектах транспортной инфраструктуры. Мы шлифуем и полируем нержавеющий профиль вручную.

Противопожарные двери со стальным каркасом не только препятствуют распространению огня в чрезвычайной ситуации, но и исключительно надежны и долговечны, они имеют дорогой внешний вид и сохраняют свою функциональность при максимально интенсивной эксплуатации. Установка таких систем рекомендуется в составе входных групп зданий с высокой проходимостью, в том числе на объектах транспортной инфраструктуры. Мы шлифуем и полируем нержавеющий профиль вручную.

Алюминиевый профиль

Полотна в тонкой алюминиевой раме отличаются малым весом и хорошо вписываются в современный интерьер

Стальной профиль

Каркас из углеродистой стали отличается высокой жесткостью и прочностью, сварные конструкции позволяют реализовать нестандартные проекты

Профиль из нержавеющей стали

Рамы из нержавейки стабильны, долговечны, устойчивы к коррозии и механическому воздействию

Изготовим двери нестандартной комплектации или размера на заказ

Завод ФОТОТЕХ проектирует на заказ , изготавливает и устанавливает во всех регионах России огнестойкие двери в профиле из нержавейки с площадью остекления полотна более 25%. Продукция имеет необходимые сертификаты соответствия, прошла испытания на огнестойкость по ГОСТ 53308-2009, отвечает классу безопасности СМ2.

Продукция имеет необходимые сертификаты соответствия, прошла испытания на огнестойкость по ГОСТ 53308-2009, отвечает классу безопасности СМ2.

Прикрепить файл

* принимаются файлы в формате docx, pdf, zip, rar

Я даю согласие на обработку своих персональных данных

в соответствии с политикой конфиденциальности.

Варианты исполнения противопожарных дверей из нержавеющей стали с остеклением более 25%

| Огнестойкость |

EIW 15; EIW 30; EIW 45; EIW 60; EIW 90 EIWS 15; EIWS 30; EIWS 45; EIWS 60; EIWS 90 |

| Тип противопожарной преграды | 1-го, 2-го или 3-го типа |

| Тип исполнения |

Рамные Безрамные |

| Количество створок |

Однопольные Двупольные |

| Материал каркаса (рамы) |

Профиль из нержавеющей стали |

| Тип остекления |

Ударостойкое (антивандальное) Противовзломное Шумоизоляционное Электрообогреваемое С переменной прозрачностью Пулестойкое |

| Тип открывания |

Распашные Раздвижные Маятниковые |

| Наличие порога |

Без порога Со стационарным или автоматически выпадающим порогом |

| Окраска профиля |

Порошковое покрытие, любой цвет по шкале RAL Декоративные покрытия под текстуру (Decoral) |

BIM-модели огнеупорных остекленных дверей из нержавеющей стали

Объекты с дверями из нержавеющей стали, реализованные в Москве

Противопожарные двери из нержавеющей стали: Сертификаты и лицензии

Посмотреть все

Расплавится ли нержавеющая сталь в огне?

21 января 2020 г. 21 января 2020 г.

| 17:28

21 января 2020 г.

| 17:28

Нержавеющая сталь, также известная как сталь Inox, является одним из самых универсальных металлов, используемых в промышленности. Этот никель-хромовый сплав высоко ценится из-за сопротивления коррозии, которое они обеспечивают. Такое удельное сопротивление достигается за счет дополнительного содержания в них хрома. Нержавеющая сталь прокатывается в различных продуктах, таких как листы, плиты, стержни, проволока, трубы, фланцы и т. д. Низкие эксплуатационные расходы и знакомый блеск делают нержавеющую сталь идеальной для различных применений во многих отраслях промышленности. Они используются для различных применений, таких как производство хирургических инструментов, столовых приборов, кухонной посуды, электронных приборов; строительство всех больших и малых зданий и т. д. По сравнению с обычными пластиковыми полимерами, термостойкость, стойкость к воздействию тепла и прочность на растяжение Стали превосходят таковые у пластиковых полимеров. Пластичные полимеры не обладают высокой термостойкостью. Их способность выдерживать тепло совсем не похожа на нержавеющую сталь.

Пластичные полимеры не обладают высокой термостойкостью. Их способность выдерживать тепло совсем не похожа на нержавеющую сталь.

Нержавеющая сталь встречается в бесчисленном количестве различных составов. Они в основном делятся на 3 категории: аустенитные, ферритные и мартенситные. Аустенитные стали содержат такие марки, как 304 и 316, ферритные стали содержат такие марки, как 430 и 434, а мартенситные стали содержат такие марки, как 410 и 420. Все эти марки нержавеющей стали имеют различные температурные допуски и температуры плавления. Ниже приведены различные сорта с разными температурами, при которых они начинают плавиться.

| 1 | Марка 304. 1400-1450°C (2552-2642°F) |

| 2 | Марка 316. 1375-1400°C (2507-2552°F) |

| 3 | Марка 430. 1425-1510°C (2597-2750°F) |

| 4 | Марка 434. 1426-1510°C (2600-2750°F) |

| 5 | Марка 420. 1450-1510°C (2642-2750°F) |

| 6 | Марка 410. 1480-1530°C (2696-2786°F) 1480-1530°C (2696-2786°F) |

Как упоминалось выше, точки плавления всех сортов выражены в диапазоне температур. Это связано с тем, что все еще существует возможность небольших изменений в составе, которые могут повлиять на температуру плавления, даже в пределах определенного сплава нержавеющей стали. Существует широкий спектр марок нержавеющей стали, и здесь невозможно обсудить их все. Все остальные марки нержавеющей стали аналогичны вышеупомянутым маркам.

Хотя указанные выше диапазоны температур являются температурами плавления, рекомендуемая максимальная температура для применения нержавеющей стали может быть намного ниже указанных выше температур.

Температура плавления не должна приниматься за теплостойкость нержавеющей стали.

Известно, что несколько материалов теряют свою прочность при более высоких температурах. Нержавеющая сталь ничем не отличается. Он более подвержен изгибу и теряет свою жесткость при повышенных температурах. Еще до достижения точки плавления металл начинает терять свою прочность.

Еще до достижения точки плавления металл начинает терять свою прочность.

Высокое содержание хрома помогает нержавеющей стали достичь стойкости к образованию накипи при повышенных температурах и устойчивости к влажной коррозии. Это также помогает им достичь высокой термостойкости. Способность противостоять изменениям при воздействии высоких температур известна как сопротивление ползучести нержавеющей стали. Но стандарты нержавеющей стали с низким содержанием углерода плохо работают при высоких температурах. Подобно дуплексной нержавеющей стали, листы с низким содержанием углерода также обладают превосходным сопротивлением ползучести, но они не могут противостоять охрупчиванию, возникающему при работе при температурах выше примерно 350°C, что ограничивает их применение при температурах ниже этих температур. Например, если сплав из нержавеющей стали сохраняет свою структурную целостность на 100 % при 850°C, он может потерять 50 % своей целостности при 1000°C. Эта потеря стабильности и прочности может привести к изгибу и разрушению сплава.

Следовательно, крайне важно проверить, хорошо ли работает сплав в более высоких средах, помимо проверки температуры плавления сплава. Высокие температуры все еще могут нанести ущерб другими способами, даже если ваш выполняемый процесс не достиг температуры плавления нержавеющей стали. Прежде чем выбрать правильный металл для высокотемпературных применений, необходимо принять во внимание несколько факторов.

Piping Mart

Pipingmart — это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Теги: класс огнестойкости нержавеющей стали, плавление нержавеющей стали

Точки плавления металлов

Написано Анупом Кумаром Дейином Инженерные материалы, механика, основы проектирования трубопроводов

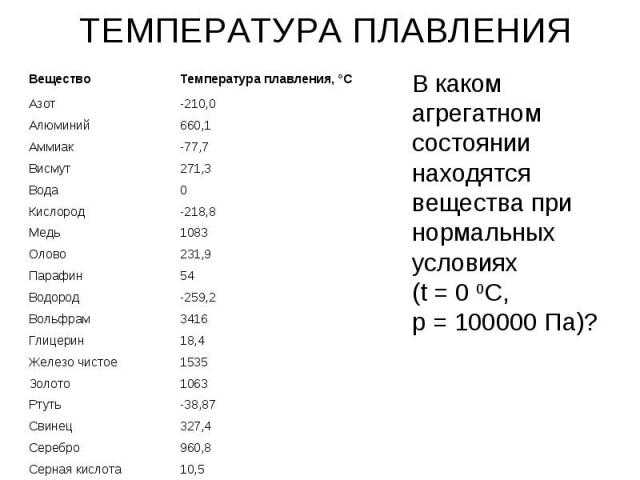

Металлы популярны и широко используются из-за их способности выдерживать экстремальные условия условия. Одна из таких способностей – выдерживать высокую температуру. Печи, форсунки зажигания, высокоскоростное оборудование, двигатели внутреннего сгорания, реактивные двигатели и выхлопные системы постоянно работают при высоких температурах, которые могут вызвать плавление некоторых материалов. Следовательно, температура плавления металлов является критерием выбора при выборе материалов для высокотемпературных применений. Таким образом, температура плавления металлов должна быть известна перед использованием в конкретном приложении. В этой статье мы узнаем больше о температурах плавления различных металлов и сплавов.

Одна из таких способностей – выдерживать высокую температуру. Печи, форсунки зажигания, высокоскоростное оборудование, двигатели внутреннего сгорания, реактивные двигатели и выхлопные системы постоянно работают при высоких температурах, которые могут вызвать плавление некоторых материалов. Следовательно, температура плавления металлов является критерием выбора при выборе материалов для высокотемпературных применений. Таким образом, температура плавления металлов должна быть известна перед использованием в конкретном приложении. В этой статье мы узнаем больше о температурах плавления различных металлов и сплавов.

Какова температура плавления металлов?

Температура плавления металла определяется как самая низкая температура металла, при которой металл начинает переходить из твердой фазы в жидкую. В науке это известно как температура плавления материалов. При температуре плавления твердая и жидкая фазы металла сосуществуют в равновесии. При приложении большего количества тепла температура не будет повышаться до тех пор, пока вся твердая фаза не перейдет в жидкую фазу, а затем температура снова возрастет.

Почему важна температура плавления металла?

Температура плавления металла является одним из наиболее важных соображений для различных отраслей промышленности, как указано ниже:

- В литейной промышленности, где конечный продукт производится в литейных цехах путем плавления металла и заливки этого жидкого металла в различные литые формы. Таким образом, информация о температуре плавления этих металлов должна быть известна, чтобы нагреть этот металл или сплав для сжижения.

- Температура плавления металлов и сплавов является важным параметром для модификации металлов, производства новых сплавов, лабораторных экспериментов и т. д. в металлургической промышленности.

- Термическая обработка металлов и сплавов также требует информации о температуре плавления этого материала, чтобы он не нагревался до плавления.

- В высокотемпературных применениях следует использовать металлы с высокой температурой плавления. Таким образом, выбор материала также требует информации, связанной с температурой плавления.

- Для сварки материалов необходимы данные о температуре плавления металла.

Температура плавления металлов и сплавов

Температура плавления стали:

Температура плавления стали зависит от типа стали. Этот сплав содержит следы других легирующих элементов, которые специально добавляют для повышения его коррозионной стойкости, простоты изготовления и прочности. В зависимости от наличия и процентного содержания легирующих элементов изменяется температура плавления стали. Как правило, температура плавления стали составляет около 1370°C (2500°F), но варьируется в пределах определенного диапазона. Давайте исследуем температуру плавления стали с помощью следующих пяти основных типов стали:

Температура плавления углеродистой стали: Низкоуглеродистая сталь содержит углерод (от 0,05 до 0,15 мас.%), медь (0,6%), марганец (1,65%) и кремний (0,6%). Температура плавления низкоуглеродистой стали составляет 1410°C (2570°F).

Высокоуглеродистая сталь, содержащая от 0,3 до 1,7 мас. % углерода, имеет температуру плавления в диапазоне 1425-1540°C (2600-2800°F).

% углерода, имеет температуру плавления в диапазоне 1425-1540°C (2600-2800°F).

Температура плавления нержавеющей стали: Температура плавления нержавеющей стали, содержащей от 10,5% до 11% хрома, составляет 1510°C (2750°F). Температура плавления нержавеющей стали марки 304 колеблется в пределах 1400-1450°C; марка 316 колеблется в пределах 1375-1400°С; и марка 321 колеблется в пределах 1400-1425°C. Температура плавления DSS марки 2205 колеблется в пределах 1385-1440°C. Температура плавления других марок нержавеющей стали:

- Марка 430: 1425-1510°C (2597-2750°F)

- Марка 316: 1375-1400°C (2507-2552°F)

- Марка 434: 1426-1510-2 F)

- Марка 420: 1450-1510°C (2642-2750°F)

- Марка 304: 1400-1450°C (2552-2642°F)

- Марка 410: 1480-1530°C (27696-2) °F)

Температура плавления мартенситностареющей стали: Мартенсетно-стареющая сталь представляет собой низкоуглеродистый сплав железа с содержанием никеля от 15 до 25 мас. % в качестве основного легирующего элемента. Температура плавления мартенситностареющей стали составляет 1413°C (2575°F).

% в качестве основного легирующего элемента. Температура плавления мартенситностареющей стали составляет 1413°C (2575°F).

Температура плавления легированной стали: Легированные стали, содержащие от 1 до 50 мас.% легирующего элемента, известны как легированные стали. Различают две группы легированных сталей: низколегированные стали и высоколегированные стали. Температура плавления низколегированной стали составляет 1432°C (2610°F), а высоколегированной стали – 1415°C (2600°F).

Рекламные объявления

Температура плавления инструментальной стали: Самая твердая разновидность стали. Инструментальная сталь содержит от 0,7 до 1,4 мас.% углерода и марганца, хрома, никеля, вольфрама, молибдена, фосфора и серы в различных пропорциях в качестве легирующих элементов. Температура плавления инструментальной стали варьируется в диапазоне от 1400 до 1425°C (от 2550 до 2600°F).

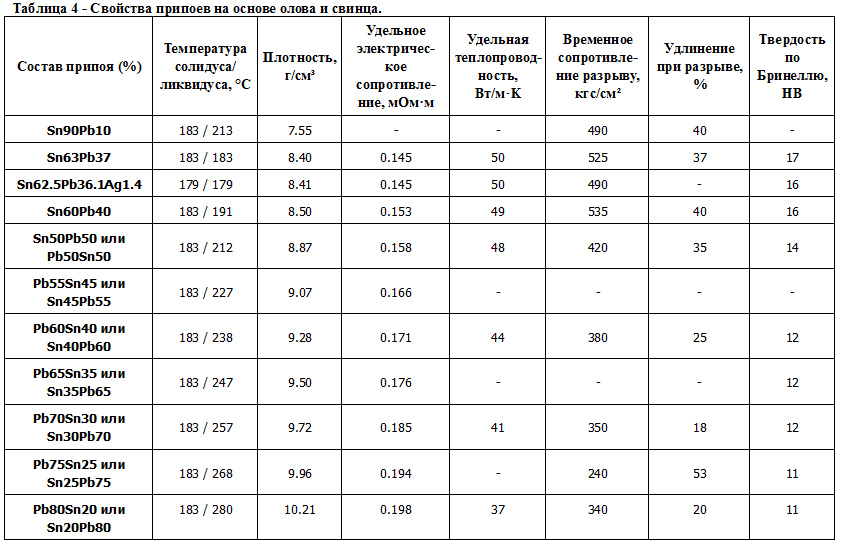

Печащая точка плавления других металлов: диаграмма пластинга металла

Диаграмма пластинга металлов приведена ниже в табличном формате:

4

4 5

5 3

3