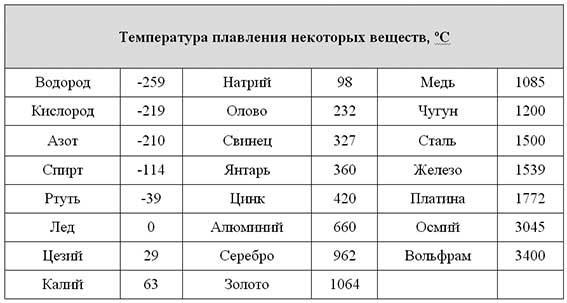

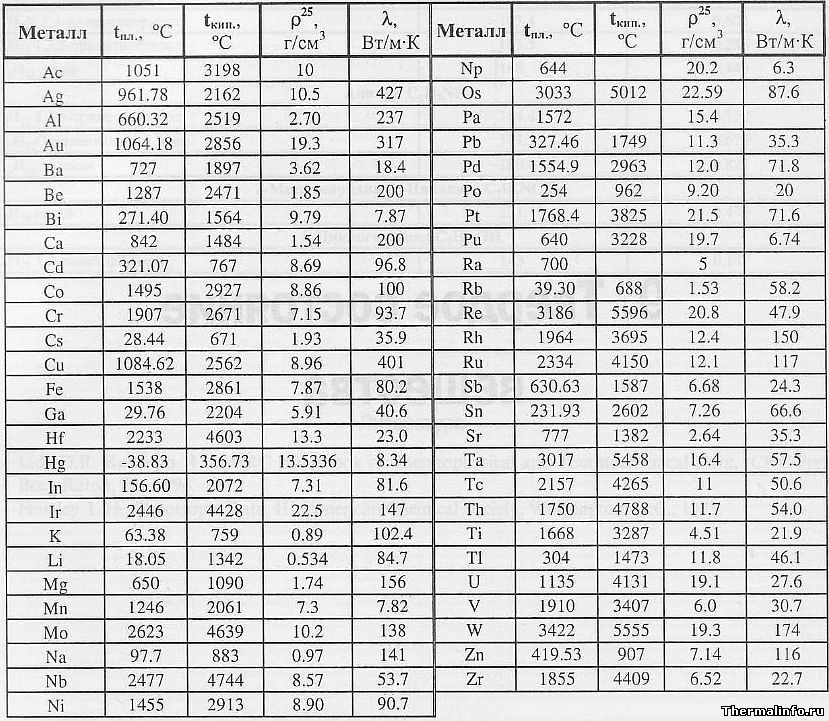

Температуры плавления металлов

Температуры плавления металловТемпературой плавления металла обозначают значение, при котором разрушается кристаллическая решетка металлического вещества с сохранением его объема. Перейдя этот порог, вещества теряют свои первоначальные свойства: форму, твердость, пластичность. Металл не является исключением. В физике принято считать эту характеристику постоянной величиной для отдельных веществ, но в реальности всё обстоит немного иначе. Сплавы, которые используются в промышленности, включают в себя металлические элементы с различными показателями этого параметра.

Кристаллические решетки, образованные в процессе застывания сплава, отличаются от своих предшественников и в результате отличается и температура плавления металла. В зависимости от этого показателя принято разделять все сплавы на:

- легкоплавкие;

- средне плавкие;

- тугоплавкие.

Рассмотрим, какие параметры, необходимые для плавления, присущи той или иной группе металлов, а также выделим основных их представителей.

Температуры плавления металлов разных групп

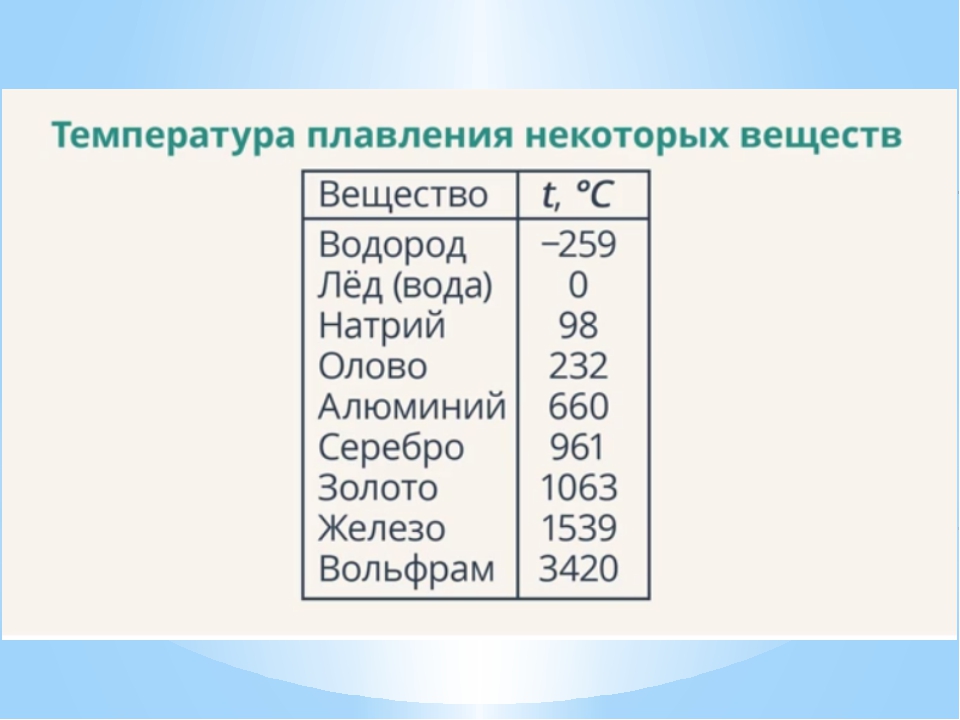

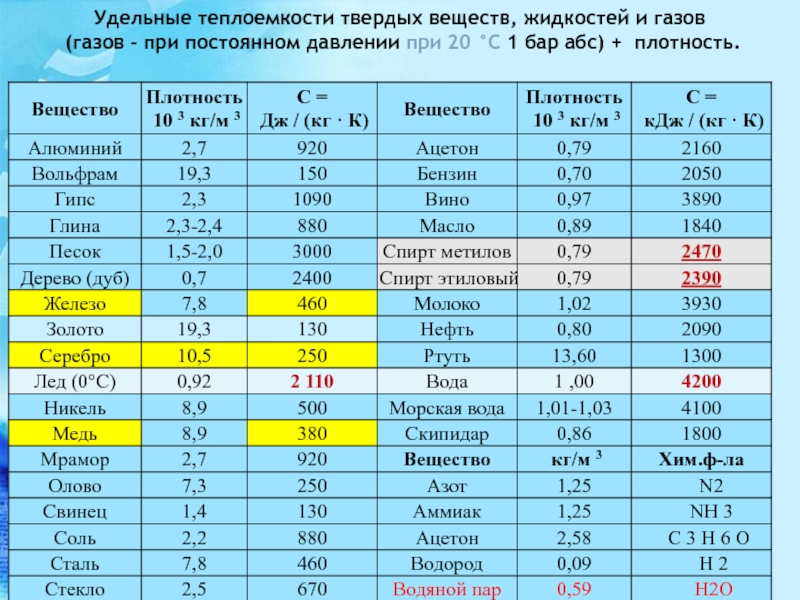

Металлы, которые при нагревании до 600 градусов по Цельсию теряют свои свойства, называют легкоплавкими. К таким относятся сплавы, используемые для создания бытовой техники или электроники. Они зачастую служат для соединения проводов и металлических элементов. Такие элементы можно расплавить самостоятельно с помощью паяльника или на газовой плите. Самыми часто используемыми представителями группы являются олово с температурой плавления 231,9 градуса и цинк — он плавится при 419,5 градусах по Цельсию.

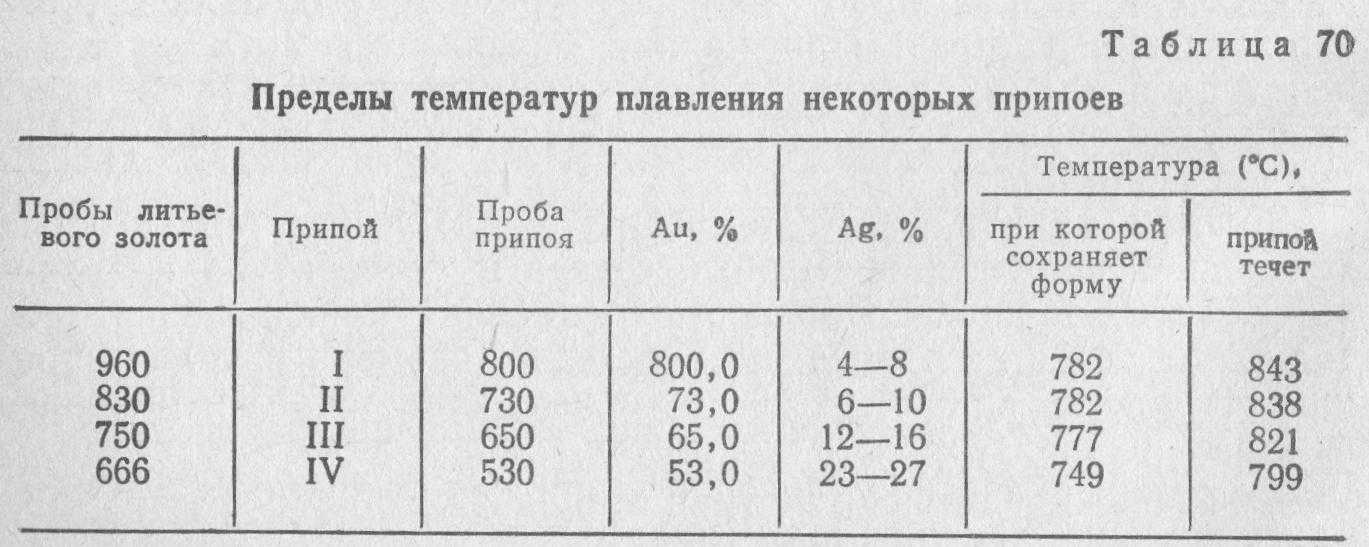

Среднеплавкие сплавы начинают терять свойства при температуре от 600 до 1600 градусов по Цельсию. К этой группе относят медь, алюминий, золото и серебро. Эти элементы используются для изготовления арматур, плит и листов, а ещё в декоре и ювелирной индустрии. Часто такие изделия применяются в строительстве, автомобилестроении и авиастроении. Низший показатель в этой группе принадлежит алюминию — 660,3 градусов по Цельсию.

К драгоценным металлам часто добавляют медь, повышая при этом порог плавления. Например, температура плавления сплава меди и золота равна 1084 градусам по Цельсию. К среднеплавким также относится и железо, обладающие порогом плавления в 1538 градусов — один из самых высоких показателей в группе. Железо нашло свое применение в основном в строительстве и автопромышленности. Несмотря на очевидные преимущества, железо легко поддается коррозии, что вынуждает к дополнительной обработке сплава.

Например, температура плавления сплава меди и золота равна 1084 градусам по Цельсию. К среднеплавким также относится и железо, обладающие порогом плавления в 1538 градусов — один из самых высоких показателей в группе. Железо нашло свое применение в основном в строительстве и автопромышленности. Несмотря на очевидные преимущества, железо легко поддается коррозии, что вынуждает к дополнительной обработке сплава.

К тугоплавким металлам относят сплавы, которые меняют своё состояние из твердого в жидкое, когда их температура становится больше 1600 градусов. Вольфрам, хром, а также титан и платина причисляются именно к этой группе.

Применяются такие элементы в изделиях, от которых требуется стойкость к давлению, механическим и термическим нагрузкам — например, в несущих деталях кузовов автомобилей. Также их используют для плавления других металлов, а также для изготовления проводов и нитей накаливания. Платина плавится при 1769 градусах, в то время как вольфрам теряет свои свойства при 3420 градусах по Цельсию.

Отметим, что повышение давления, оказываемое в процессе плавке на сплав, способствует снижению температуры расплавления.

Говоря про группы металлов и их категорию плавления, важно вспомнить про ртуть. Она является жидким металлом, даже находясь в нормальных условиях. Всего 39 градусов по Цельсию достаточно для того, чтобы ртуть стала жидкой. Пары этого металла являются токсичным веществом для человека, поэтому эксплуатировать предметы, в состав которых входит ртуть, стоит с осторожностью. К таким относятся ртутные градусники, термометры и барометры.

Температура плавления некоторых металлов

Название | ℃ |

Олово | 231,9 |

Цинк | 419,5 |

Сталь | 1300-1500 |

Алюминий | 660,3 |

Золото | 1064 |

Серебро | 961,8 |

Железо | 1538 |

Медь | 1084 |

Вольфрам | 3422 |

Титан | 3150 |

Кремний | 1414 |

Хром | 1907 |

Платина | 1768 |

Нержавеющая сталь — виды, свойства, характеристики

Нержавеющая сталь — это сплав железа, устойчивый к ржавлению и коррозии. Она содержит не менее 11% хрома и может содержать такие элементы, как углерод, другие неметаллы и металлы для получения других желаемых свойств. Устойчивость нержавеющей стали к коррозии обусловлена наличием хрома, который образует пассивную пленку, способную защищать материал и самовосстанавливаться в присутствии кислорода.

Она содержит не менее 11% хрома и может содержать такие элементы, как углерод, другие неметаллы и металлы для получения других желаемых свойств. Устойчивость нержавеющей стали к коррозии обусловлена наличием хрома, который образует пассивную пленку, способную защищать материал и самовосстанавливаться в присутствии кислорода.

Такие свойства сплава, как блеск и устойчивость к коррозии, полезны во многих областях применения. Нержавеющую сталь можно прокатывать в листы, плиты, прутки, проволоку и трубы. Они могут использоваться в посуде, столовых приборах, хирургических инструментах, крупной бытовой технике, транспортных средствах, строительных материалах в больших зданиях, промышленном оборудовании (например, на бумажных производствах, химических заводах, водоочистке), а также в резервуарах и цистернах для хранения химических веществ и пищевых продуктов.

По биологической чистоте нержавеющая сталь превосходит алюминий и медь и сравнима со стеклом. Ее чистота, прочность и коррозионная стойкость побудили использовать нержавеющую сталь на фармацевтических и пищевых предприятиях.

Возможности обработки нержавеющей стали довольно широки от лазерной резки, гравировки, эстетической обработки до механической обработки — фрезеровки, токарной обработки.

Свойства нержавеющий стали

Электропроводность

Как и сталь, нержавеющие стали являются относительно плохими проводниками электричества, их электропроводность значительно ниже, чем у меди. В частности, электрическое контактное сопротивление нержавеющей стали возникает из-за плотного защитного оксидного слоя и ограничивает ее функциональность в качестве электрических соединителей. Медные сплавы и соединители с никелевым покрытием имеют более низкие значения проводимости и являются предпочтительными материалами для таких применений. Тем не менее, детали и изделия из нержавеющей стали используются в ситуациях, когда проводимость является более низким критерием проектирования и требуется коррозионная стойкость, например, при высоких температурах и в окислительных средах.

Температура плавления

Как и для всех других сплавов, температура плавления нержавеющей стали выражается в виде диапазона температур, а не одной температуры. Этот диапазон температур составляет от 1 400 до 1 530 °C в зависимости от конкретной консистенции сплава.

Этот диапазон температур составляет от 1 400 до 1 530 °C в зависимости от конкретной консистенции сплава.

Магнетизм

Мартенситная, дуплексная и ферритная нержавеющая сталь магнитна, в то время как аустенитная нержавеющая сталь обычно немагнитна. Ферритная сталь обязана своим магнетизмом кубоцентрированной кубической кристаллической структуре, в которой атомы железа расположены в виде кубов (с одним атомом железа в каждом углу) и дополнительным атомом железа в центре. Этот центральный атом железа отвечает за магнитные свойства ферритной стали. Такое расположение также ограничивает количество углерода, которое сталь может поглотить, примерно до 0,025%. Стали с низким коэрцитивным полем были разработаны для электроклапанов, используемых в бытовой технике, и для систем впрыска в двигателях внутреннего сгорания. Некоторые области применения требуют немагнитных материалов, например, магнитно-резонансная томография. Аустенитные нержавеющие стали, которые обычно немагнитны, можно сделать слегка магнитными путем закалки. Иногда, если аустенитную сталь согнуть или разрезать, вдоль края нержавеющей стали возникает магнетизм, потому что кристаллическая структура перестраивается.

Иногда, если аустенитную сталь согнуть или разрезать, вдоль края нержавеющей стали возникает магнетизм, потому что кристаллическая структура перестраивается.

Коррозия

Добавление азота также повышает устойчивость к точечной коррозии и увеличивает механическую прочность. Таким образом, существует множество марок нержавеющей стали с различным содержанием хрома и молибдена в зависимости от условий, которые должен выдерживать сплав. Коррозионная стойкость может быть повышена следующими способами:

- увеличение содержания хрома до более чем 11%

- добавление никеля до уровня не менее 8%

- добавление молибдена (который также улучшает устойчивость к точечной коррозии).

Износ

Галтовка, иногда называемая холодной сваркой, является формой сильного адгезионного износа, который может возникнуть, когда две металлические поверхности находятся в относительном движении друг к другу и под сильным давлением. Крепежные детали из аустенитной нержавеющей стали особенно подвержены галтовке резьбы, хотя другие сплавы, самогенерирующие защитную оксидную поверхностную пленку, такие как алюминий и титан, также подвержены этому явлению. При скольжении с большой контактной силой этот оксид может деформироваться, разрушаться и удаляться с частей детали, обнажая голый реактивный металл. Если две поверхности выполнены из одного и того же материала, эти открытые поверхности могут легко сплавиться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному захвату металлических компонентов или крепежных деталей.

При скольжении с большой контактной силой этот оксид может деформироваться, разрушаться и удаляться с частей детали, обнажая голый реактивный металл. Если две поверхности выполнены из одного и того же материала, эти открытые поверхности могут легко сплавиться. Разделение двух поверхностей может привести к разрыву поверхности и даже полному захвату металлических компонентов или крепежных деталей.

Смягчить галтовку можно путем использования разнородных материалов (бронза против нержавеющей стали) или использования различных нержавеющих сталей (мартенситная против аустенитной). Кроме того, резьбовые соединения можно смазывать, чтобы создать пленку между двумя частями и предотвратить заедание. Нитрон 60, полученный путем селективного легирования марганцем, кремнием и азотом, продемонстрировал пониженную склонность к образованию желчи.

Виды нержавеющей стали

Аустенитная сталь

Аустенитная нержавеющая сталь составляет около 60% всего производства нержавеющей стали. Она обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. Такая микроструктура достигается путем легирования стали достаточным количеством никеля и/или марганца и азота для сохранения аустенитной микроструктуры при любых температурах, начиная от криогенной области и заканчивая температурой плавления. Таким образом, аустенитные нержавеющие стали не упрочняются термической обработкой, поскольку обладают одинаковой микроструктурой при любых температурах.

Она обладают аустенитной микроструктурой, которая представляет собой гранецентрированную кубическую кристаллическую структуру. Такая микроструктура достигается путем легирования стали достаточным количеством никеля и/или марганца и азота для сохранения аустенитной микроструктуры при любых температурах, начиная от криогенной области и заканчивая температурой плавления. Таким образом, аустенитные нержавеющие стали не упрочняются термической обработкой, поскольку обладают одинаковой микроструктурой при любых температурах.

Подгруппы аустенитных нержавеющих сталей

200 серия — это хромо-марганцево-никелевые сплавы, в которых максимально используется марганец и азот при минимизации использования никеля. Благодаря добавлению азота они обладают примерно на 50% более высоким пределом текучести, чем нержавеющие листы стали серии 300.

- Тип 201 поддается закалке путем холодной обработки.

- Тип 202 — нержавеющая сталь общего назначения. Уменьшение содержания никеля и увеличение марганца приводит к слабой коррозионной стойкости.

Серия 300 — это хромоникелевые сплавы, которые достигают своей аустенитной микроструктуры почти исключительно за счет легирования никелем. Некоторые очень высоколегированные марки включают азот для снижения требований к никелю. Серия 300 является самой большой группой и наиболее широко используется.

- Тип 304: Самым известным является тип 304, также известный как 18/8 и 18/10, поскольку в его состав входят 18% хрома и 8% или 10% никеля соответственно.

- Тип 316: Второй по распространенности аустенитной нержавеющей сталью является тип 316. Добавление 2% молибдена обеспечивает большую устойчивость к кислотам и локальной коррозии, вызванной хлорид-ионами. Низкоуглеродистые версии, такие как 316L или 304L, имеют содержание углерода менее 0,03% и используются для того, чтобы избежать проблем с коррозией, вызванной сваркой.

Ферритная нержавеющая сталь

Ферритные нержавеющие стали имеют ферритную микроструктуру, подобно углеродистой стали, которая представляет собой телоцентрированную кубическую кристаллическую структуру, и содержат от 10,5% до 27% хрома при очень малом количестве никеля или его отсутствии.

- Автомобильные выхлопные трубы (Тип 409 и 409 Cb используются в Северной Америке, стабилизированные марки Тип 439 и 441 используются в России и Европе)

- Архитектурные и структурные элементы (тип 430, который содержит 17% Cr)

- Строительные компоненты, такие как шиферные крюки, кровельные покрытия и дымовые каналы

- Силовые пластины в твердооксидных топливных элементах, работающих при температуре около 700 °C (высокохромистые ферриты, содержащие 22% Cr).

Мартенситная нержавеющая сталь

Мартенситные нержавеющие стали имеют телоцентрированную кубическую кристаллическую структуру, обладают широким спектром свойств и используются в качестве нержавеющих инженерных сталей, нержавеющих инструментальных сталей и сталей, устойчивых к ползучести. Они магнитные и не такие коррозионностойкие, как ферритные и аустенитные нержавеющие стали из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым дублированием):

Они магнитные и не такие коррозионностойкие, как ферритные и аустенитные нержавеющие стали из-за низкого содержания хрома. Они делятся на четыре категории (с некоторым дублированием):

- Fe-Cr-C. Это были первые марки, которые использовались и до сих пор широко применяются в машиностроении и износостойких областях.

- Марки Fe-Cr-Ni-C. Часть углерода заменена никелем. Они обладают повышенной вязкостью и коррозионной стойкостью.

- Марка EN 1.4303 (марка отливки CA6NM) с 13% Cr и 4% Ni используется для большинства турбин Пелтона, Каплана и Френсиса на гидроэлектростанциях, поскольку она обладает хорошими литейными свойствами, хорошей свариваемостью и устойчивостью к кавитационной эрозии.

- Марки с осадительной закалкой. Марка EN 1.4542 (также известная как 17-4 PH), самая известная марка, сочетает мартенситную закалку и закалку осадком. Она достигает высокой прочности и хорошей вязкости и используется в аэрокосмической промышленности, а также в других областях.

- Марки с сопротивлением ползучести. Небольшие добавки ниобия, ванадия, бора и кобальта повышают прочность и сопротивление ползучести примерно до 650 °C.

Мартенситные нержавеющие стали можно подвергать термической обработке для улучшения механических свойств. Термообработка обычно включает три этапа:

- Аустенитизация, при которой сталь нагревается до температуры в диапазоне 980-1 050 °C в зависимости от марки. Образующийся аустенит имеет гранецентрированную кубическую кристаллическую структуру.

- Закалка. Аустенит превращается в мартенсит — твердую телоцентрированную тетрагональную кристаллическую структуру. Закаленный мартенсит очень твердый и слишком хрупкий для большинства применений. Может сохраняться некоторое количество остаточного аустенита.

- Отпуск. Мартенсит нагревают до температуры около 500 °C (930 °F), выдерживают при этой температуре, а затем охлаждают воздухом. Более высокие температуры отпуска снижают предел текучести и предел прочности при растяжении, но увеличивают удлинение и сопротивление удару.

Замена части углерода в мартенситных нержавеющих сталях азотом — недавняя разработка. Ограниченная растворимость азота повышается в процессе электрошлакового рафинирования под давлением (PESR), при котором плавка проводится под высоким давлением азота. Была достигнута сталь, содержащая до 0,4% азота, что приводит к повышению твердости и прочности, а также коррозионной стойкости. Поскольку процесс PESR является дорогостоящим, более низкое, но значительное содержание азота было достигнуто с помощью стандартного процесса AOD.

Дуплексная нержавеющая сталь

Дуплексные нержавеющие стали имеют смешанную микроструктуру аустенита и феррита, идеальным соотношением является смесь 50:50, хотя коммерческие сплавы могут иметь соотношение 40:60. Они характеризуются более высоким содержанием хрома (19-32%) и молибдена (до 5%) и более низким содержанием никеля, чем аустенитные нержавеющие стали.

Дуплексные нержавеющие стали имеют примерно в два раза больший предел текучести, чем аустенитные нержавеющие стали. Их смешанная микроструктура обеспечивает повышенную устойчивость к коррозионному растрескиванию под действием хлоридов по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Их смешанная микроструктура обеспечивает повышенную устойчивость к коррозионному растрескиванию под действием хлоридов по сравнению с аустенитной нержавеющей сталью типов 304 и 316.

Дуплексные марки обычно делятся на три подгруппы в зависимости от их коррозионной стойкости: тощий дуплекс, стандартный дуплекс и супердуплекс. Свойства дуплексных нержавеющих сталей достигаются при более низком содержании сплава, чем у аналогичных супер-аустенитных марок, что делает их использование экономически эффективным для многих областей применения. Целлюлозно-бумажная промышленность была одной из первых, где широко использовалась дуплексная нержавеющая сталь. Сегодня крупнейшим потребителем является нефтегазовая промышленность, которая настаивает на использовании более коррозионностойких марок стали, что привело к разработке супердуплексных и гипердуплексных марок. Совсем недавно был разработан менее дорогой (и чуть менее коррозионностойкий) lean duplex, в основном для конструкционного применения в строительстве (арматура для бетона, плиты для мостов, береговые работы) и в водной промышленности.

Сталь с осадительной закалкой

Нержавеющие стали, закаленные осаждением, обладают коррозионной стойкостью, сравнимой с аустенитными сортами, но могут быть закалены осаждением до более высокой прочности, чем другие мартенситные сорта. Существует три типа нержавеющих сталей, закаленных осаждением:

- Мартенситная 17-4 PH содержит около 17% Cr, 4% Ni, 4% Cu и 0,3% Nb.

Обработка раствором при температуре около 1 040 °C с последующей закалкой приводит к образованию относительно вязкой мартенситной структуры. Последующее старение при температуре 475 °C приводит к осаждению фаз, богатых Nb и Cu, что повышает прочность до предела текучести свыше 1000 МПа. Этот выдающийся уровень прочности используется в высокотехнологичных областях, таких как аэрокосмическая промышленность (обычно после переплавки для удаления неметаллических включений, что увеличивает усталостную прочность). Еще одним важным преимуществом этой стали является то, что старение, в отличие от отпуска, осуществляется при температуре, которую можно применять к (почти) готовым деталям без искажения и изменения цвета.

- Полуаустенитная сталь 17-7 PH содержит около 17% Cr, 7,2% Ni и 1,2% Al. Типичная термическая обработка включает обработку раствором и закалку. На этом этапе структура остается аустенитной. Мартенситная трансформация затем достигается либо криогенной обработкой при -75 °C, либо сильной холодной обработкой (деформация более 70%, обычно холодной прокаткой или волочением). Старение при 510 °C, при котором осаждается интерметаллическая фаза Ni3Al, проводится, как указано выше, на почти готовых деталях. Затем достигается уровень напряжения текучести выше 1400 МПа.

- Аустенитная сталь A286 содержит около Cr 15%, Ni 25%, Ti 2,1%, Mo 1,2%, V 1,3% и B 0,005%. Структура остается аустенитной при всех температурах.

Типичная термическая обработка включает обработку раствором и закалку с последующим старением при 715 °C. В результате старения образуются преципитаты Ni3Ti, а предел текучести увеличивается до 650 МПа при комнатной температуре. В отличие от вышеуказанных марок, механические свойства и сопротивление ползучести этой стали остаются очень хорошими при температурах до 700 °C. В результате A286 классифицируется как суперсплав на основе железа и используется в реактивных двигателях, газовых турбинах и деталях турбин.

В результате A286 классифицируется как суперсплав на основе железа и используется в реактивных двигателях, газовых турбинах и деталях турбин.

Устойчивость к коррозии

Нержавеющая сталь противостоит коррозии в соленой воде лучше, чем алюминиево-бронзовые или медно-никелевые сплавы.

В отличие от углеродистой стали, нержавеющая сталь не подвергается равномерной коррозии при воздействии влажной среды. Незащищенная углеродистая сталь легко ржавеет при воздействии комбинации воздуха и влаги. Образующийся при этом поверхностный слой оксида железа пористый и хрупкий. Кроме того, поскольку оксид железа занимает больший объем, чем исходная сталь, этот слой расширяется и имеет тенденцию отслаиваться и отпадать, подвергая нижележащую сталь дальнейшему воздействию. Для сравнения, нержавеющая сталь содержит достаточное количество хрома для пассивации, самопроизвольно образуя микроскопически тонкую инертную поверхностную пленку оксида хрома в результате реакции с кислородом воздуха и даже небольшим количеством растворенного кислорода в воде. Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали и тем самым препятствуя распространению коррозии в основную массу металла. Эта пленка самовосстанавливается даже при царапинах или временном нарушении условий окружающей среды, которые превышают коррозионную стойкость, присущую данной марке стали.

Эта пассивная пленка предотвращает дальнейшую коррозию, блокируя диффузию кислорода к поверхности стали и тем самым препятствуя распространению коррозии в основную массу металла. Эта пленка самовосстанавливается даже при царапинах или временном нарушении условий окружающей среды, которые превышают коррозионную стойкость, присущую данной марке стали.

Устойчивость этой пленки к коррозии зависит от химического состава нержавеющей стали, главным образом от содержания хрома. Принято различать четыре формы коррозии: равномерную, локализованную (питтинг), гальваническую и коррозионное растрескивание под напряжением. Любая из этих форм коррозии может возникнуть, если марка нержавеющей стали не подходит для рабочей среды.

Медицинская и хирургическая нержавеющая сталь

Нержавеющая сталь — это стальной сплав с высоким содержанием железа и хрома, что делает его устойчивым к коррозии и износу. Эти сплавы подразделяются на семейства и марки, определяемые их уникальными характеристиками и химическим составом.

относится к семейству аустенитных нержавеющих сталей, категории, известной своей высокой формуемостью и исключительной коррозионной стойкостью. Нержавеющие стали марок 304 и 316 содержат большое количество никеля, что обеспечивает дополнительные химические свойства, что делает их пригодными для использования в экстремальных условиях медицинской промышленности.

Что такое нержавеющая сталь 304?

Нержавеющая сталь марки304 – широко используемый, прочный, долговечный и устойчивый к коррозии медицинский сплав, состоящий примерно из 18 % хрома и 8 % никеля. Добавление небольшого количества углерода и марганца делает нержавеющую сталь 304 устойчивой к окислению, что облегчает ее очистку и стерилизацию. Нержавеющая сталь марки 304 имеет температуру плавления в диапазоне от 2550 ° F до 2650 ° F (1399–1454 ° C), но теряет прочность на растяжение при повышении температуры.

Медицинские применения для нержавеющей стали 304

Особенности нержавеющей стали марки 304, такие как высокая коррозионная стойкость и стойкость к окислению, высокая формуемость, антибактериальные свойства и теплостойкость, делают ее пригодной для различных медицинских применений, в том числе:

- Прецизионная трубка из нержавеющей стали

- Костная фиксация

- Оправки/инструменты

- Химические контейнеры/контейнеры для опасных отходов

- Провода

- Катушки проволоки

- Проволочные формы

- Специальные проводники

- Кюретки

- Винты/протезы/пластины

- Иглы медицинские

- Медицинские шприцы

- Сенсорные датчики

- Катетеры

- Насадки для отоларингологического ушного эндоскопа

- Раковины/миски/поверхности/подносы/ножи

Что такое нержавеющая сталь 316?

Нержавеющая сталь марки 316 состоит примерно из 16 % хрома, 10 % никеля и 2 % молибдена. Высокие концентрации хрома и никеля обеспечивают повышенную химическую стойкость по сравнению с другими сталями медицинского назначения, а молибден помогает повысить коррозионную стойкость.

Высокие концентрации хрома и никеля обеспечивают повышенную химическую стойкость по сравнению с другими сталями медицинского назначения, а молибден помогает повысить коррозионную стойкость.

Комбинированные свойства этих элементов обеспечивают повышенную устойчивость к агрессивным химическим веществам, таким как кислоты, щелочи и хлоридная точечная коррозия. Хотя диапазон плавления 2500–2550 °F (1371–1399 °C) ниже, чем у других хирургических сталей, марка 316 достаточно прочна, чтобы выдерживать даже самые интенсивные процессы стерилизации, используемые в медицинской промышленности.

Медицинские применения для нержавеющей стали 316

Нержавеющая сталь маркимарки 316 идеально подходит для медицинских применений, где требуется высокая прочность на растяжение или которые связаны с регулярным воздействием агрессивных элементов, таких как химические вещества, вода или биологические жидкости. Примеры медицинского применения нержавеющей стали марки 316 включают:

- Оборудование для химической обработки и хранения

- Медицинские приборы

- Медицинские хирургические инструменты

- Фармацевтическое оборудование

- Ортопедические имплантаты

- Искусственные клапаны сердца

Медицинская нержавеющая сталь от Bergsen Metals

Компания Bergsen Metals предлагает материалы из нержавеющей стали, такие как 304 и 316, практически для любого применения. Если вы ищете поставщика нержавеющей стали для своего следующего проекта или хотите получить дополнительную информацию, свяжитесь с нами или запросите предложение сегодня.

Если вы ищете поставщика нержавеющей стали для своего следующего проекта или хотите получить дополнительную информацию, свяжитесь с нами или запросите предложение сегодня.

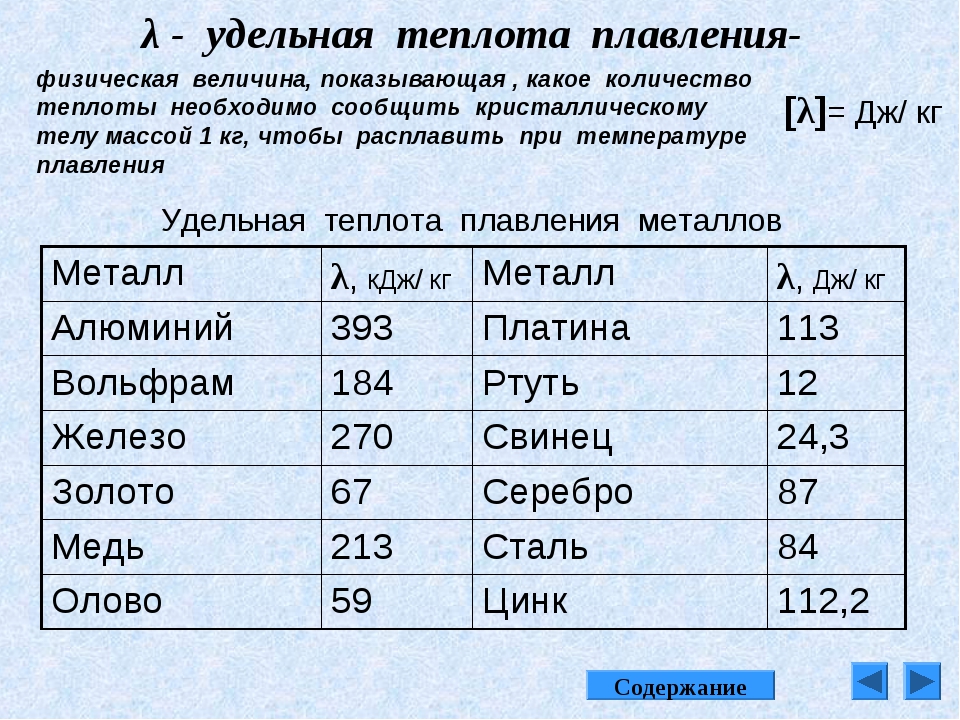

Точка плавления металлов

Сварка материалов

Существует ряд факторов, которые следует учитывать при выборе металла для высокотемпературных применений, термообработки или любых производственных операций.

Наиболее важным фактором в этих случаях является температура плавления металлов. металлы с более высокой температурой плавления могут выдерживать более высокие температуры, прежде чем начнут разлагаться.

Когда дело доходит до работы при высоких температурах, предпочтительным материалом часто являются металлы. Реактивные двигатели, турбины, ракеты, печи и реакторы работают при высоких температурах, и выбор правильного металла имеет решающее значение для обеспечения безопасности и эффективности.

Что такое температура плавления металлов?

Температура плавления металла – это температура, при которой он переходит из твердого состояния в жидкое. В точке плавления молекулы вещества находятся в постоянном движении, вибрируя и сталкиваясь друг с другом.

Энергия, необходимая для разрыва связей, удерживающих эти молекулы вместе, называется энтальпией плавления. Энтальпия плавления металлов обычно довольно высока, а это означает, что металлы имеют высокую температуру плавления.

Температура, при которой это происходит, зависит от типа металла, но обычно составляет от 1000 до 1500 градусов Цельсия.

Точки плавления важны во многих промышленных процессах, таких как термическая обработка, сварка, отбор высокотемпературных материалов и литье. Знание температуры плавления металла может помочь обеспечить его правильное использование в этих приложениях.

Температура плавления металла является важным свойством в литейном деле, поскольку она определяет, насколько легко металлу можно отливать различные формы.

Почему важна температура плавления металла?

Температура плавления металла важна, поскольку она определяет точку, при которой металл начнет плавиться.

При повышении температуры материала обычно:

- Повышение пластичности.

- Снижение твердости.

- Снижение прочности на растяжение.

- Изменение микроструктурных свойств.

- Снижение коррозионной стойкости.

Это важно, потому что точка разжижения – это температура, при которой металл теряет свою структурную целостность и становится неспособным поддерживать себя.

Это имеет решающее значение при разработке компонентов для высокотемпературных применений, например, в силовых установках, реактивных двигателях, ракетах, двигательных установках, атомных электростанциях и т. д.

Температура плавления также определяет точку, при которой металл начнет испаряться, и это важно, поскольку точка испарения — это температура, при которой металл начинает распадаться на отдельные атомы.

Температура плавления обычных технических металлов

Температура плавления наиболее распространенных технических металлов:

- Углеродистая сталь*: 2590-2800°F (1420-1535°C)

- Аустенитная нержавеющая сталь*: 1375 -1450°C

- Алюминий: 1221°F (660°C),

- Оксид алюминия: 3700°F (2038°C)

- 9 Медь: 1948110 1066°C–1088°C)

- Красная латунь: 1810–1880°F (988–1027°C)

- Алюминий Бронза*: 1905–1915°F (1041°C) –1046°C)

- Чугун: 2100 ° F-2192 ° F (от 1150°C до 1200°C)

- Никель:8 2643°F (1 443°F)0109 Кобальт: 2719°F (1493°C)

- Титан: 3035°F (1670°C)

- Вольфрам: 6170°F (3410°C).

- Magnesium: 1202°F (650°C),

- Chromium: 3465°F (1907°C),

- Molybdenum: 4753°F (2623°C)

- Lead: 621°F (327°C)

- Цинк: 787°F (419°C)

- Сера: 2190°F (1200°C)

- Медно-никелевый сплав (70%Ni ): 1171°C–1238°C (2140°F–2260°F)

*: Сплавы более чем одного металла.

Melting point of metals Table

| Metal | Melting Point (°C) | Melting Point (°F) |

|---|---|---|

| Tungsten | 3410 | 6170 |

| Rhenium | 5597 | 3083 |

| Осмий | 2928 | 5288 |

| Платина | 1768 | 3214 |

| Gold | 1064 | 1947 |

| Iron | 1538 | 2800 |

| Aluminum | 660 | 1220 |

| Copper | 1084 | 1983 |

| Lead | 327 | 621 |

| Gallium | 29. 76 76 | 85.57 |

| Mercury | -38.87 | -38.83 |

| Cesium | -18.69 | 28.44 |

| Nickel | 1453 | 2647 |

| Tin | 232 | 449.6 |

| Silver | 961.8 | 1763 |

| Zinc | 419.5 | 787 |

| Titanium | 1668 | 3034 |

| Chromium | 1907 | 3465 |

| нержавеющая сталь | 1450-1510 | 2640-2750 |

.

сопла, электрические контакты – 3410 °С (6170 °F).

сопла, электрические контакты – 3410 °С (6170 °F).

Какой металл имеет самую высокую температуру плавления?

Вольфрам (W) представляет собой металл с самой высокой температурой плавления при 3410 °C (6170 °F). Вольфрам — это плотный, прочный и очень термостойкий металл, который часто используется в высокотемпературных устройствах, таких как футеровка печей, сопла ракет и электрические контакты.

Благодаря высокой температуре плавления и превосходной теплопроводности он также используется в производстве жаропрочных сплавов, например, используемых в авиационной и аэрокосмической промышленности.

Другими материалами с высокой температурой плавления являются рений (Re) с температурой плавления 5597°F (3083°C) и осмий (Os) с температурой плавления 5288°F (2928°C), которые также используются в высокотемпературные применения.

Температура плавления какого металла самая низкая?

Галлий (Ga) представляет собой металл с самой низкой температурой плавления, при 290,76 ° С (85,57 ° F). Галлий — это редкий металл, который находится в жидком состоянии при комнатной температуре, что делает его полезным в приложениях, требующих легкоплавких сплавов, таких как термометры и припои.

Другими металлами с низкой температурой плавления являются ртуть (Hg) с температурой плавления -38,87°F (-38,83°C) и цезий (Cs) с температурой плавления 28,44°F (-18,69°C).

Почему металлы плавятся при высоких температурах?

Металлы плавятся при высоких температурах из-за металлической связи. В металлической связи атомы удерживаются вместе морем валентных электронов, которые могут свободно перемещаться, позволяя атомам скользить друг мимо друга.

В металлической связи атомы удерживаются вместе морем валентных электронов, которые могут свободно перемещаться, позволяя атомам скользить друг мимо друга.

Эти электроны удерживаются на месте электростатическим притяжением между положительно заряженными ядрами и отрицательно заряженными электронами.

Когда к металлу добавляется тепло, кинетическая энергия атомов увеличивается, что заставляет атомы вибрировать все быстрее и быстрее.

По мере повышения температуры атомы движутся все быстрее и быстрее, в конце концов достигая точки, в которой они могут преодолеть металлическую связь и скользить друг мимо друга. Этот процесс называется плавлением , а температура, при которой он происходит, называется .0109 температура плавления металла .

Температура плавления алмаза

Алмазы не являются металлом или сплавом, они представляют собой форму углерода. Они образуются при высоком давлении и высокой температуре глубоко в мантии Земли.